- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Пиролизные котлы длительного горения. Пиролизный котел температура горения

Semechka.com

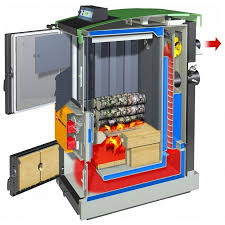

Пиролизный газогенераторный котел

Пиролизные котлы предназначены для теплоснабжения индивидуальных домов, павильонов, ферм и других помещений. Это котлы длительного горения.

В котлах пиролизного горения можно применять топливо самого низкого качества Процесс горения топлива происходит за счет горения пиролизного газа, который выделяется с топлива через специальные сопла. Увеличение КПД котла происходит за счет многоходового теплообменника и разогрева воздуха, который подается в топку.

Если же установить автоматический регулятор температуры (идет как дополнительная опция) то температура будет автоматически поддерживаться в указанном диапазоне.

Возможно изготовление второго контура в котле для подогрева воды. Ее можно использовать для мытья рук.

Как распалить пиролизный твердотопливный колел котел:

Перед розжигом котла необходимо убедится, что в системе находится вода, и система герметична. В топку кладем бумагу и немного дровишек. Подпаливаем и включаем вентилятор. Далее подкладываем еще дрова, открываем задние дверца

доводим температуру котла до 50 град. До появления углей. После этого выключаем вентилятор открываем задние дверцы, и подождав 2 мин производим полное наполнение камеры топливом.

Закрываем дверцы камеры загрузки топливом и задние дверцы дымохода и включаем вентилятор.

Одной загрузки котла, в зависимости от топлива и температуры на улице хватает на 8-24 часа. Полученное тепло используется для нагрева таких теплоносителей как вода или воздух.

Работа пиролизного котла:

В пиролизном котле мы имеем две камеры для сгорания продукта и одну для очищения отходов.

Физически получается такая картина загруженные дрова в верхней камере, которые горят, начинают распадаться. Поскольку воздух в камеру не поступает, то начинается экзотермическая реакция. В процессе сжигания в камере при температуре 200-800 градусов образуется древесный уголь и пиролизный газ. Тепло образованное при этом идет на просушку топлива и подогрев воздуха, который поступает в место горения.

В нижней камере температура около 1200 градусов, воздух который поступает влечет возгорание пиролизного газа, в результате чего выделяется очень большое количество тепловой энергии. Дымосос в свою очередь создает тягу для того, чтобы газ воспламенялся.

Сажа и зола в намного меньшем количестве, чем от обычного котла, собираются в нижней камере, которую надо иногда чистить.

Теория

Пиролизным котлом или Газогенераторным котлом один из видов твердотопливного котла в котором топливо сгорает и выходящие из него летучие вещества сгорают отдельно в разных камерах.

Сам по себе пиролиз – это термическое разложение.

Википедия пишет, что Пиролиз — первая стадия горения древесины. Всем знакомые языки пламени на горящих дровах, сучьях в костре, образуются за счёт горения не углерода самой древесины, а газов — летучих продуктов пиролиза. При пиролизе древесины (450—500 °C) образуется очень много различных веществ, наибольшие концентрации в газообразных продуктах пиролиза имеют:метиловый спирт, (поэтому метанол носит устаревшее название «древесный спирт»), уксусная кислота, ацетон, бензол, фуран и др. Нелетучие продукты неполного пиролиза — жидкие и пастообразные смолы, (Деготь). Конечным продуктом полного пиролиза древесины является почти чистый углерод (содержащий в виде примесей немного оксидов калия, натрия, кальция, магния и железа) — древесный уголь.

Этот процесс используется в пиролизных котлах. Процесс газификации древесины (пиролиз) происходит в верхней камере котла (загрузочном пространстве) под действием высокой температуры и при ограниченном доступе воздуха. Образующиеся при этом процессе газы проходят через зону высоких температур, достигают короба выходного устройства и смешиваются там со вторичным воздухом.

В пиролизных котлах, чем меньше влажность у топлива, тем лучше, поскольку водяной пар разбавляет пиролизные газы и мешает горению. Кроме того при работе на влажном топливе падает мощность котла.

Достоинства пиролизных котлов

-Основным достоинством пиролизных котлов является то, что закладку топлива можно производить не через 3-4 часа как у обычных котлов, а через 8-24 часа.

-Происходит максимально полное сгорание топлива, без остатка, поэтому реже надо чистить камеру с золой.

-Процесс горение благодаря автоматике поддается управлению. Выславляем верхний и нижний предел температуры и температура держится между этими значениями.

-Уменьшение вредных выбросов в атмосферу, благодаря высокой температуре.

-Можно сжигать крупные нерасколотые дрова,

-Не нужен по непонятно какой цене газ, что на сегодняшний день архи актуально,

-КПД выше чем у обычных котлов, а также экономичность и эффективность тоже выше.

Недостатки пиролизных котлов

-Пиролизный котел стоит дороже обычного отопительного котла, но все расходы он с лихвой окупит,

-Нужна электрическая сеть 220Вт, чтобы работал дымосос (или вентилятор)

-Топливо не должно быть очень влажным,

-Крупные дрова (чурки) нельзя автоматически подавать, как скажем в котлах которые функционируют на пеллетах.

Технические характеристики

|

Параметры |

Единицы измерения |

Котел 20кВт |

Котел 40кВт |

|

Теплопродуктивность |

кВт |

15-25 |

|

|

Объем загрузочной камеры |

м3 |

0.2 |

|

|

Толщина металла Внешний кожух Внутринняя часть сопло (нержавеющая сталь) |

мм |

3 4 5 |

|

|

Рабочее давление теплоносителя (не более) |

МПа |

0.3 |

|

|

Рабочая температура води Максимальная минимальная |

Градусов

|

90 65 |

|

|

КПД при влажности топлива 20-40% |

% |

90-82 |

|

|

Номинальное разряжение за котлом |

Па |

25 |

|

|

Температура выходных газов |

градусов |

120-150 |

|

|

Потребляемая электрическая мощность |

Вт |

40 |

|

|

Напряжение питания |

В |

220 |

|

|

Диаметр дымохода |

мм |

170-200мм |

|

|

Отапливаемая площадь |

м2 |

До 200 |

|

|

Максимальная длинна дров |

м |

0.45 |

|

|

Габаритные размеры: Длина* ширина*высота |

1090*520*1370 |

|

|

|

Вес |

350 |

|

|

|

Применяется такое топливо: |

|

Дрова, топливные брикеты, отходы подсолнуха, кукурузы, рапса, шелуха, листья торф, щепа, тырса. |

Дрова, топливные брикеты, отходы подсолнуха, кукурузы, рапса, шелуха, листья торф, щепа, тырса. |

Котел пиролизный 20кВтКотел пиролизный 20кВтВентилятор котла пиролизного на 20кВт

Видео пиролизный котел 40кВт

www.semechka.com

Пиролизный котёл длительного горения своими руками

Технически наиболее совершенными считаются котлы, в которых происходит полное сжигание топлива с максимально возможным поглощением выделяемой теплоты. Поскольку схемы такого рода доступны широкому кругу людей — попробуем разобраться с самостоятельным изготовлением пиролизного котла для больших порций горючего.

За счёт чего возможна длительная работа

На открытом воздухе даже отчасти сырые дрова сгорают очень быстро — буквально за 1–1,5 часа. Причиной всему свободный доступ кислорода — в закрытой топке котла он отсутствует, с помощью заслонки поддува дозируется порция поступающего кислорода, и горение происходит менее интенсивно.

Одной из главных проблем такого способа сжигания органического горючего оказалась его способность «гореть» даже без доступа кислорода. При высоких температурах происходит пиролиз — термическое разложение твёрдого топлива на летучие газообразные соединения. Кислород для этого процесса не нужен, достаточно разогреть закладку до 400–500 °С. При этом происходят колоссальные потери теплотворности — наиболее энергетически ценная составляющая угля или дров попросту выносится остаточной тягой в дымоход, не успевая прогорать полностью.

Пиролизный котёл на дровах: 1 — поддувало; 2 — камера загрузки топлива и газификации; 3 — теплобменник; 4 — камера сгорания; 5 — камера дожигания; 6 — дымоход

В конструкции каждого современного котла на твёрдом топливе должна быть предусмотрена дополнительная подача воздуха для догорания выделившихся газов. При этом интенсивность и скорость сгорания закладки регулируется не объёмом поступающего кислорода, а температурой нагрева топлива. Действительно, если разогреть всю закладку сразу, то горючие газы выделятся очень быстро и о продолжительной работе котла придётся забыть. Однако если нагревать твёрдое топливо отдельными порциями, возможно постепенное его разложение в генераторной камере и эффективное полное сгорание во втором отделении топки. При этом поток газов инвертируется, они движутся сверху вниз под действием тяги, созданной эжекцией.

Конструкция пиролизного котла длительного горения: 1 — пиролиз твёрдого топлива; 2 — камера сгорания; 3 — нижняя дверца; 4 — подача вторичного воздуха; 5 — подача первичного воздуха; 6 — верхняя загрузочная дверца; 7 — камера газификации; 8 — дымосос

Материал изготовления

Пиролизные котлы характеризуются повышенной температурой рабочей зоны. В камере газификации горения не происходит, однако обратный поток тепла способен разогревать стенки до 500–600 °С. Наибольшему температурному воздействию подвергается низ газогенераторного отсека — именно эта часть контактирует с воспламеняющимися газами и испытывает серьёзную термическую нагрузку. Рекомендуется низ камеры закладки выполнять в виде чугунного колосника или специального огнеупорного изделия с тонкой прорезью либо рядом небольших отверстий.

Основная трудность в самостоятельном изготовлении котловой техники заключается в выборе подходящей марки стали, которая поддаётся обработке в домашних условиях без специального оборудования. Наиболее пригодными в этом плане считаются стали аустенитного и аустенито-ферритного класса с умеренным содержанием хрома и никеля. Примерами марок таких сталей можно назвать 12Х18Н9Т, 08Х22Н6Т или AISI 304.

Технология сварки таких металлов признаётся умеренно сложной, но воспроизводимой в кустарных условиях с применением дуговой сварки покрытыми электродами без защитной среды. Основным фактором, ухудшающим качество сварной конструкции, считается образование горячих и холодных трещин, обусловленное высокой разницей температур на относительно малом линейном участке металлического изделия.

Для устранения негативных факторов термического воздействия используют следующие технологические приёмы:

- Нарезка деталей с плавной подачей режущего инструмента, чем исключается перегрев кромок.

- Ограничение плотности сварочного тока на 20–25% по сравнению с конструкционной сталью, сварка в мягких режимах.

- Ограничение температуры сварочной ванны, выполнение многопроходного шва с высокой скоростью без боковых колебаний.

- Правильная разделка соединяемых кромок согласно ГОСТ 5264 и их зачистка металлической щёткой.

- Подкладка под изнанку шва металлического теплоотвода, поковка шва в процессе остывания.

И, конечно же, следует сделать правильный выбор содержания легирующих добавок в стержне электрода, чтобы обеспечить содержание феррита в структуре шва порядка 5–8%. К использованию рекомендованы электроды марок ЦТ-15 и ЦТ-16, а также специальные электроды 6816 MoLC или ROST 1913.

После сваривания конструкций рекомендуется их первичный отжиг при температуре не менее 700 °С в течение 2,5–3 часов. Достаточно загрузить внутренность сваренного корпуса каменным углём и разжечь горючее, обеспечив слабый принудительный поддув. Перед проведением отжига желательно протравить сварочные швы специальной пастой, соответствующей используемой марке стали.

Определение размеров и мощности

Прежде чем приступить к изготовлению пиролизного котла, следует провести расчёт размеров камер топки и дополнительных отсеков. В качестве исходных данных принимается требуемая теплотворная мощность, определяемая с учётом КПД самодельного котла порядка 75–80%. В домашних условиях можно изготовить твердотопливные котлы мощностью до 20–25 кВт, более производительные агрегаты требуют использования жаропрочных сталей значительной толщины, которые плохо поддаются свариванию в домашних условиях.

Мощность котла и продолжительность его работы определяются объёмом камеры газификации. Без учёта КПД теплотворность большинства распространённых пород древесины составляет около 4–5 тыс. ккал/кг, что примерно соответствует 4–4,5 кВт·ч тепловой мощности. Эти значения применимы только для древесины с влажностью не более 25%. Суть расчёта проста — определить требуемую мгновенную мощность и умножить её на количество часов работы. Стоит помнить, что пиролизные котлы даже совершенных конструкций имеют предельную продолжительность работы не более суток, а самостоятельно произведённые агрегаты следует рассчитывать максимум на 12–15 часов непрерывного горения.

Объём камеры закладки определяется из расчёта 2 литра на каждый килограмм дров. К полученному значению нужно добавить около 30%, ведь в пиролизном котле используют неколотые чурки, которые невозможно уложить вплотную. Размер камеры сгорания газов должен составлять не менее 30–40% от объёма камеры газификации. Наиболее выгодной считается структура котла, в которой две камеры расположены одна над другой, имеют одинаковую форму, но отличаются по высоте.

Сборка двухкамерной топки

Материалом для изготовления стенки камер лучше выбрать горячекатаный лист толщиной не менее 8 мм, в идеале — 10–12 мм. Чем толще металл, тем сложнее процесс сваривания, однако конструкцию из слишком тонкой стали гарантированно поведёт и выкрутит в непредсказуемых направлениях. Именно поэтому среди деталей, из которых собирается котёл, не должно быть мелких элементов с соотношением сторон более 2:1.

Основа двухкамерной топки — наружные боковые стенки. Они общие для обеих камер, соединяются посредством передней стенки, в которой проделаны два прямоугольных отверстия для дверец. Нижнее отверстие предназначено для обслуживания камеры сгорания, его высота должна быть порядка 120–150 мм, ширина — не менее 300 мм, располагается отверстие с отступом в 150 мм от нижнего края. Верхнее отверстие предназначено для загрузки камеры газификации, чем оно будет больше — тем лучше, располагаться отверстие должно не ближе 100 мм к верху камеры. Снизу и сзади топка замыкается цельными листами, которые вырезают по внешним габаритам топочной камеры, но не приваривают до окончания сборки внутренних деталей. Сверху котёл накрывается листом номинального сечения.

Пример размеров пиролизного котла

Разделять камеры газификации и сгорания будет цельная плита, ширина которой соответствует внутреннему расстоянию между стенками, а длина — на 400 мм меньше. В задней части плиты вертикально приваривается цельная перегородка, которая отделяет камеру загрузки по всей высоте, по центру вдоль горизонтальной части вырезается отверстие шириной 50 и длиной в 400–600 мм. Собранную Г-образную перегородку не приваривают до завершения сборки теплообменника.

Теплообменник для пиролизного котла

Наилучшей конфигурацией теплообменника самодельного пиролизного котла будет водяная рубашка нижней камеры и дымоходного канала. Это не самый эффективный тип, однако производство собственного сотового теплообменника вызовет неизбежные трудности либо с поиском труб соответствующей марки стали, либо со свариванием разнородных деталей.

Сборку деталей теплообменника проводят на том этапе, когда у котла сварены дно, передняя панель и две боковые стенки. Доступ для сварочных работ обеспечивается с задней стороны котла. Первым делом устанавливается верхняя перегородка рубашки. Это прямоугольная плита по внутренней ширине топки и на 200 мм меньше глубины камеры сгорания. По бокам плиты нужно удалить два прямоугольных фрагмента шириной по 100 мм таким образом, чтобы в передней части плиты осталось два выступа длиной по 200 мм. Полученная деталь приваривается к стенкам и передней панели заподлицо с нижним краем проёма дверцы камеры сгорания. При этом вырезы в перегородке образуют каналы для циркуляции между нижней зоной и боковыми стенками теплообменника.

Внутренние стенки рубашки выполняются по краю проточных каналов, имеют высоту камеры сгорания и примыкают вплотную к передней панели. Сверху их накрывают двумя полосами шириной по 100 мм.

По длине теплообменник не достаёт до задней стенки котла порядка 200 мм и примерно на такое же расстояние боковые каналы выступают за Г-образную перегородку между камерами. Когда она будет установлена, останется только сформировать двойные стенки дымоходного канала, вырезать его выходное отверстие, закрепить заднюю стенку котла и врезать резьбовые штуцеры для подключения к отопительному трубопроводу. Врезка обратки выполняется в одном из передних нижних углов рубашки, подачу врезают в любой наивысшей точке рубашки дымохода.

Обратите внимание, что камера сгорания ограничена со всех сторон водяной рубашкой, кроме перегородки с камерой газификации. Это необходимо для передачи тепла, обеспечивающего термическое разложение топлива. При этом прогреваться будет не вся закладка сразу, а только её слои, примыкающие к разогретым стенкам.

Дополнительное оборудование

К сожалению, пиролизные котлы не являются энергонезависимыми. Из-за реверсного потока газов требуется принудительный наддув. Для моделей мощностью до 15 кВт он реализуется дутьевым вентилятором, который монтируется на нижней дверце. При этом пополнение загрузки в процессе горения невозможно.

Более мощные котлы комплектуются вентилятором-дымососом, который устанавливается на верхней стенке корпуса на выходе дымоходного канала. При этом исключается появление обратной тяги и дверцу камеры газификации можно без последствий открывать даже в процессе горения.

Особое внимание нужно уделить температуре теплоносителя внутри рубашки. После выхода котла на режим она не должна быть меньше 60 °С для исключения образования конденсата. Эта задача решается путём установки узла автоматической рециркуляции, подмешивающей воду из подачи в обратку. Также требуется установка группы безопасности для закрытых отопительных систем и основного циркуляционного насоса.

depils.com

Пиролизные котлы длительного горения | Строительный журнал

23.11.2017 Опубликовано в рубрике: Отопление и вентиляция

В процессе восстановления либо же возведения небольшой постройки в деревне, большое количество людей задумываются найти способ альтернативного использования печного отопления.Вполне актуальным остался вопрос не только относительно достижения в максимальной степени комфортабельности, но и рационального расхода ресурсов взятых из природной среды.В качестве самой лучшей альтернативы на сегодняшний день выступают пиролизные котлы длительного горения.

Преимущества и недостатки Котлы, которые работают на твердом топливе с пиролизным сжиганием, носят название газогенераторные.К основным преимуществам данного типа котлов относят возможность управлять показателями мощности работы с наличием высокого КПД. Он может достигать предела до 85%.Некоторые люди делают самодельные пиролизные котлы длительного горения, которые получает не менее эффективными в отличие от аналогов.К отличительной особенности котлов твердотопливной разновидности с пиролизным сжиганием нужно отнести то, что именно в них в процессе сжигания горят не только лишь дрова, но и выделяющийся при влиянии высоких температур древесный газ.Когда такое происходит, золы остается очень мало и почти нет сажи.Само пиролизное сжигание способно обеспечивать в бункере топки наличие высокой температуры, в итоге будет выделяться не просто древесный газ, но и происходить его дальнейшее движение через форсунку.Газ горит чистым пламенем, которое имеет белый либо желтоватый цвет.Среди числа недостатков, такого оборудования, как твердотопливные пиролизные котлы длительного горения стоит отнести более высокую цену, в отличие от традиционного варианта твердотопливного котла, включая необходимость присутствия электрического питания.В качестве топлива могут использоваться древесные отходы, брикеты, их влажность не должна быть более чем 20%.К неоспоримому преимуществу пиролизных котлов стоит отнести работу в течение суток и единственную закладку топлива.Безусловно, продолжительность работы с наличием лишь одной закладки способна определяться некоторыми факторами:

Температурой воздуха с наружной стороныЗаданным уровнем температуры в помещенииВлажностью топливаСтепенью утепления сооруженияСоответствием нормам системы отопления в строительной областиНедорогие пиролизные котлы длительного горения гейзер, всегда являются эффективными устройствами, поддерживающими оптимальный уровень тепла.

Так или иначе, пиролизные котлы наиболее эффективны в отличие от традиционных твердотопливных котлов.

В процессе сжигания дров, в особенности при переувлажнении, не получается добиваться высокой температуры. Это в свою очередь возможно при непосредственном сжигании газа древесного происхождения.Также для горения газа нужно намного меньшее количество вторичного воздуха, из-за чего может быть достигнута высокая температура и повышение эффективности горения топлива.Автоматизированный процесс во много схож с автоматикой котлов газовых и жидкотопливных, поэтому проще всего управлять процессом горения пиролизного газа.Положительные отзывы о пиролизных котлах длительного горения можно прочитать от разных покупателей.

Как работает пиролизный котел? Принцип работы газогенераторного устройства является основанным на сухом процессе по перегонке топлива или же полиролизном сжигании.

Его смысл состоит в том, что в условиях дефицита кислорода с воздействием высоких температур наблюдается расщепление сухой древесины с непосредственным выделением летучих частей.Данная летучая часть носит название пиролизный газ, а остаток в твердом состоянии – это кокс либо же древесный уголь.Пиролиз древесины будет происходить среди диапазона температур, начиная с 200, заканчивая 800 градусами.В процессе можно наблюдать за экзотермическим характером, то есть в результате выделяется тепло и улучшается подсушивание топлива, его прогрев, нагрев воздуха, который находится в зоне действия самой горелки.Даже пиролизные котлы длительного горения буржуйек наблюдается эффективная работа с выделением тепла.Энергия в тепловом виде получается по причине горения пиролизного газа, который выделяется с наличием высокой температуры и смешивается с кислородом воздуха.Необходимо сказать, что в процессе горения газ будет контактировать с углеродом в активной форме.

В итоге на выходе из котла в дымовых газах нет вредных примесей.Надо отметить, что в качестве основы составляющей дымового газа выступают как углекислый газ, так и водяной пар. Выбросы в атмосферу в 3 раза меньше, в отличие от работы типовых котлов, которые работают на дровах либо угле.В процессе пиролизного горения будет образовываться зола и сажа, а это снижает расходы при эксплуатации оборудования, которое связано с наиболее редкой чисткой.

sjthemes.com