- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Получение чистого пара и регулирование температуры пара. Внутрибарабанные устройства паровых котлов

Внутрибарабанное устройство парового котла

2О5О25

:." !riз Соввтоких

СОДNBIINCTV×ÎÑÊÈÕ

Роооублик

Зависимое от авт. свидетельства ¹

Кл. 13d, 27

13d, 31

Заявлено 04.111.1966 (№ 1062966/24-6) с присоединением заявки №

Приоритет

Опубликовано 13.XI.1967. Бюллетень ¹ 23

Дата опубликования описания 29.1.1968.

МПК F 22g

F 22g

УДК 621.181.5.033 (088.8 I

Номитет по делай иаобрвтеиий и открытий три Совете Мииистров

СССР

Авторы изобретсния

Г. А. Гасанов, Н. С. Белоусов, А. E. Хавкин, В. А. Косоротов, В, И, Голубов, А. И. Буликова, С. С. Майзель и Г. В. Перлов

Специальное конструкторское бюро котлостроения Балтийского завода им. Серго Орджоникидзе

Заявитель

ВНУТРИБАРАБАННОЕ УСТРОЙСТВО ПАРОВОГО КОТЛА

Изобретение относится к области улучшения сепарации и качества пара в паровых котлах.

Известны внутрибарабанные устройства, содержащие дырчатый щит, расположенный выше верхнего рабочего уровня воды, и потолочный щит.

При высоких нагрузках такие устройства не обеспечивают хорошее качество пара, так как при выходе последнего из барабана скорости его весьма велики и соответственно велик унос капельной влаги.

Предлагаемое внутрибарабанное устройство отличается тем, что с целью выравнивания скоростей пара по длине барабана, в последнем установлена продольная профильная перегородка, образующая со стенкой барабана паровую полость и соединенная верхним краем с потолочным щитом, а нижним со стенкой барабана в промежутке между подьемными трубами и трубами пароперегревателя.

С целью сии>кения скорости пара íà выходе из барабана и уменьшения габаритов котла, пар отводится из полости трубами пароперегрсвателя, закрспленными в отверстиях в стснке барабана, расположенных ниже уровня воды.

Для обеспечения возмо>кности чистки труб

Пароперсгреватсля в нижней части перегородКи установлены съемочные лочки.

На чертеже изображен барабан, поперечный разрез.

В нижнюю часть барабана 1 ввальцованы опускные трубы 2, подъемные трубы 3 и трубы пароперегревателя 4. Подъемные трубы отделены от опускных перегородкой 5, к которой примыкает питательная труба б.

Перегородка 5 разделяет водяной объем барабана на опускную 7 и подъемную 8 поло1о сти. Трубы пароперегревателя отделены от водяного объема герметичной облегченной перегородкой 9, образующей со стенкой барабана 1 паровую полость 1Î. В нижней части перегородки 9 установлены съемные лючки11.

15 Верхняя кромка перегородки 9 соединена с потолочным дырчатым щитом 12, а нижняя — со стенкой барабана в промежутке между подъемными трубами > и трубами пароперегревателя 4. С торцов паровая полость ограничена герметичными фигурными заглушками 1,>, приваренными к барабану и перегородке 9. Выше верхнего рабочего уровня воды в барабане установлен пеноразрушающий щит 14, закрепленный на балках 15.

Предмет изобретения

1. Внутрибарабанное устройство парового котла, содер>кащее дырчатый щит, располо>кснный выше верхнего рабочего уровня во30 ды, и потолочный дырчатьш щит, отличаючееся тем, что, с целью выравнивания скоростей

205025 составитель В. Локшин

Техред Т. П. Курилко Корректоры: М. П. РОмйШоВИ и В. Г. Ионова

Редактор Й. Сорокин

Заказ 4240/6 Тирае 535 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр. Сапунова, 2 пара по длине барабана, в последнем установлена образующая со стенкой барабана паровую полость продольная профильная перегородка, соединенная с потолочным щитом и со стенкой барабана в промежутке между подъемными трубами и трубами . ароперегревателя.

2. Устройство по п. 1, отличающееся тем, что, с целью снижения скорости пара на выходе из барабана и уменьшения габаритов котла, пар из полости отводится трубами пароперегревателя, закрепленными в отверстиях барабана, расположенных ниже уровня во5 ды.

3. Устройство по пп. 1 и 2, отличающееся тем, что, с целью обеспечения возможности чистки труб пароперегревателя, в нижней части перегородки установлены съемные лючки.

www.findpatent.ru

Внутрибарабанное устройство - Большая Энциклопедия Нефти и Газа, статья, страница 1

Внутрибарабанное устройство

Cтраница 1

Внутрибарабанное устройство состоит из циклонов и пароприем-ного устройства с жалюзными сепараторами. [2]

Внутрибарабанные устройства ( корыта и щитки) равномерно распределяют поступающий ртутный конденсат, температура которого в два раза ниже температуры кипения. Стальные листы защищают отверстия экранных труб от шлама. Отбойные щиты внутри барабана предотвращают унос капельной ртути с паром. [3]

Внутрибарабанные устройства этих котлов были несложны. В верхнем ( разделительном) барабане они состояли из отбойных щитков, придававших пароводяной смеси вращательное движение вокруг продольной оси барабана, что способствовало стеканию вниз значительной части воды. [5]

Внутрибарабанные устройства паровых котлов включают следующие элементы: устройства для осушения пара ( сеоараци оганые устройства), линии подвода фосфатов в котел, линии для отбора проб воды, устройства для непрерывной продувки и др. Наиболее сложными и ответственными являются устройства для осушения насыщенного пара, который из барабана направляется в пароперегреватель. [6]

Внутрибарабанные устройства состоят из деталей, разделяющихся по способу крепления их в барабане на два основных вида: приварные ( к барабану) и устанавливаемые на болтовых соединениях. Обычно приварные детали имеют отверстия под болты и несут на себе внутрибарабанное устройство. [7]

Внутрибарабанное устройство состоит из циклонов и пароприем-ного устройства с жалюзными сепараторами. [9]

Внутрибарабанные устройства собирают только после завершения гидравлического испытания и внутреннего осмотра отремонтированного барабана. [10]

Внутрибарабанное устройство состоит из циклонов и пароприем-ного устройства с жалюзными сепараторами. [12]

Внутрибарабанные устройства ( рис. 63) служат для очистки пара путем механического отделения от него частиц воды и последующей промывки пара водой. Правильная работа этих устройств очень важна и во многом зависит от качества их сборки. Поэтому детали внутрибарабанных устройств устанавливают, выполняя указания чертежей и обращая особое внимание на плотность сборки. [13]

Внутрибарабанные устройства собирают после гидравлического испытания котла. [14]

Внутрибарабанные устройства собирают только после завершения гидравлического испытания и внутреннего осмотра отремонтированного барабана. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Получение чистого пара и регулирование температуры пара

Методы получения чистого пара

Качество перегретого пара, отвечающее требованиям ПТЭ электростанций и сетей, обеспечивается в прямоточных котлах питанием их водой высокой чистоты, а в барабанных котлах — за счет высокой чистоты насыщенного пара, которая достигается путем питания котла водой надлежащего качества, организацией продувки водяного объема, ступенчатым испарением, промывкой насыщенного пара высоких давлений питательной водой с последующим уменьшением его влажности путем сепарации влаги.

Поддержание солесодержания котловой воды барабанных котлов в пределах норм при их эксплуатации осуществляется с помощью продувки (периодической и непрерывной). Периодическая продувка осуществляется из нижних точек барабана и коллекторов 2 раза в смену в целях вывода из котла твердых примесей (шлама и продуктов коррозии). Непрерывная продувка осуществляется из барабана или выносных циклонов для удаления части котловой воды с повышенной концентрацией растворенных примесей. Расход продувки устанавливается на базе результатов теплотехнических испытаний котла.

Ступенчатое испарение

Улучшение качества пара в барабанных котлах без увеличения непрерывной продувки достигается организацией в них ступенчатого испарения.

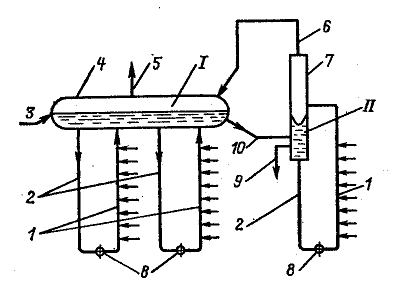

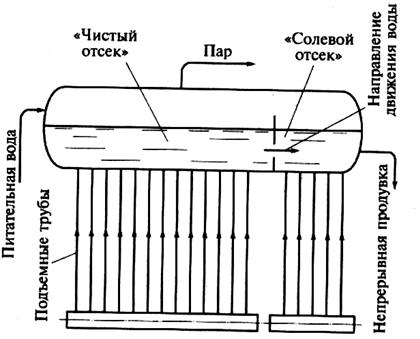

Ступенчатое испарение (рис.) реализуется путем разделения барабана котла на несколько ступеней (отсеков) с самостоятельными контурами циркуляции и организацией последовательного поступления в них котловой воды и непрерывной продувки из последней ступени. Концентрация солей в котловой воде по ступеням изменяется от меньшей концентрации к большей, насыщенный пар отводится только из чистого отсека. Пар солевых отсеков поступает в паровое пространство чистого отсека и вместе с общим потоком пара чистого отсека проходит завершающую ступень сепарации. В зависимости от качества питательной воды применяются схемы как с одной, так и с двумя или тремя ступенями испарения. На практике чаще всего используется двухступенчатая схема испарения с выносной второй ступенью (рис.). Выбор производительности каждой ступени испарения осуществляется из условия обеспечения минимального соле- и кремнесодержания пара до промывочного устройства с использованием уравнений солевых балансов.

Схема двухступенчатого испарения в барабанах котлаI, II - соответственно первая и вторая ступени испарения; 1 - подъемные трубы; 2 - опусные трубы; 3- подвод питательной воды; 4 - барабан; 5 - пароотводящие трубы; 6 - пароперепускные трубы; 7 - выносной циклон; 8 - коллектор; 9 - продувка; 10 - водоперепускные трубы

Допустимое значение влажности пара на выходе из барабана определяется давлением и наличием промывки. При отсутствии последней влажность пара должна быть не более 0,02 %. При высоких давлениях, когда необходимое качество пара достигается промывкой его питательной водой, влажность может быть выше, но не более 0,1 %.

Внутрибарабанные устройства

Необходимый уровень влажности пара достигается с помощью внутрибарабанных устройств за счет снижения кинетической энергии пароводяных струй, истекающих из парообразующих труб, начального разделения пароводяной смеси, равномерной раздачи пара по зеркалу испарения и полной его осушки.

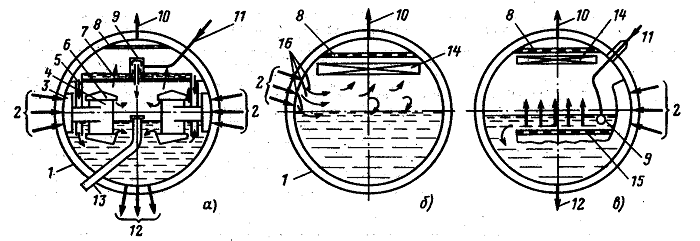

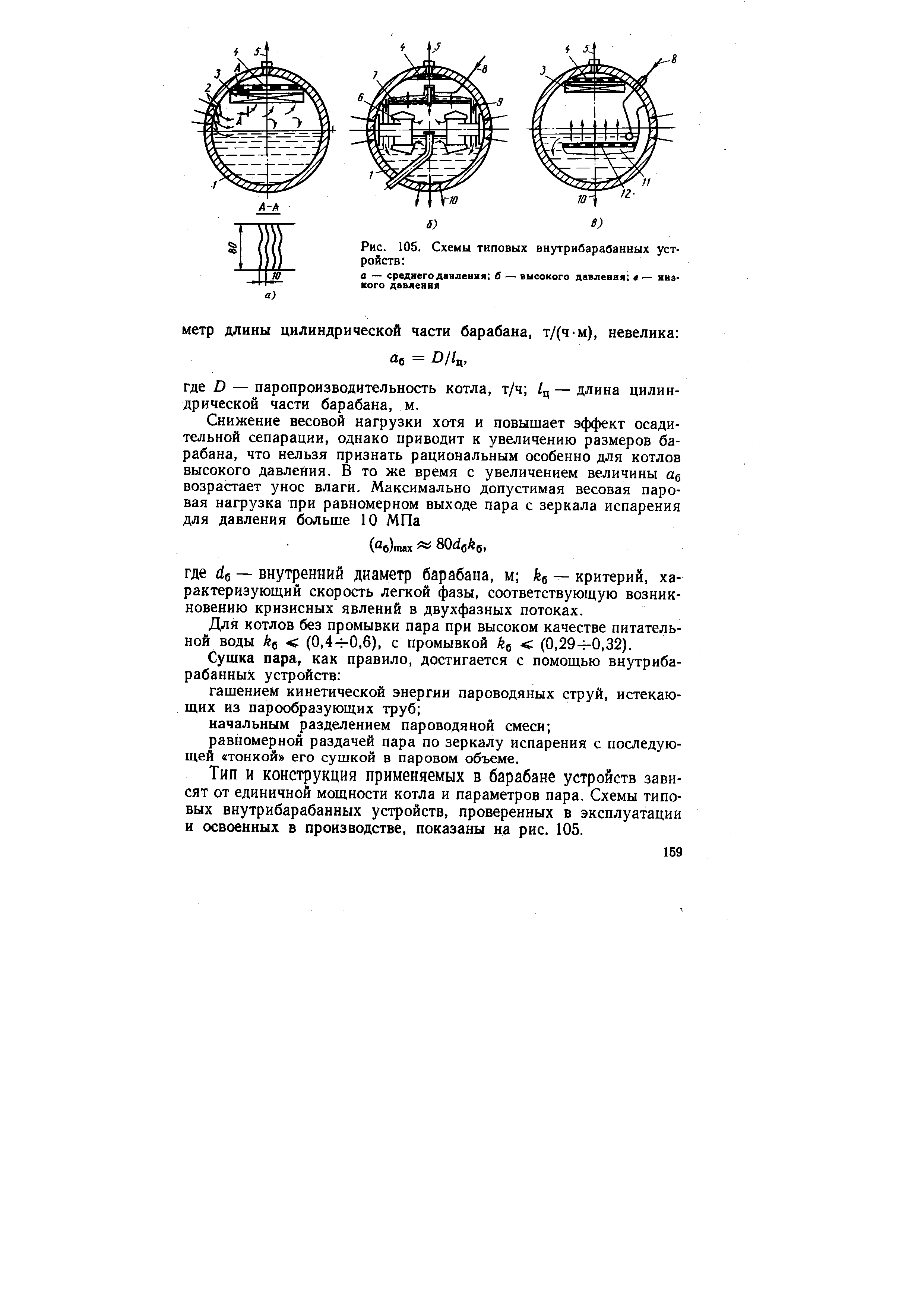

Тип и конструктивное оформление применяемых в барабане устройств зависят от единичной мощности котла и параметров пара. Гашение кинетической энергии струй пароводяной смеси и начальное разделение последней в барабанах котлов среднего давления осуществляются с помощью отбойных щитков, жалюзийнодроссельных стенок с горизонтальным расположением пластин и других устройств, а в котлах высокого давления — внутрибарабанных циклонов (рис.).

Схемы типовых внутрибарабанных устройств котлов высокого (а), среднего (б) и низкого (в) давленияа — для котлов высокого давления с внутрибарабанными циклонами; б и в — для котлов среднего давления с отбойными щитками и погруженным дырчатым щитом соответственно; 1 — барабан; 2 — ввод пароводяной смеси; 3 — короб; 4 — циклон; 5 — сливной короб; 6 — крышка; 7 — дырчатый лист промывочного устройства; 8 — пароприемный потолок; 9 — раздающий короб питательной воды; 10 — пароотводящие трубы; 11 — подвод питательной воды; 12 — опускные трубы; 13 — труба аварийного слива воды; 14 — жалюзийный сепаратор; 15 — затопленный дырчатый щит; 16 — отбойные подушки

Равномерное распределение пара по сечению барабана и пароотводящим трубам обеспечивается с помощью установки соответственно дроссельных щитов в водяном объеме (дырчатых погруженных щитов) и дырчатых листов в паровом объеме на выходе из барабана (пароприемных потолков).

Тонкая осушка достигается за счет осадительной сепарации в паровом объеме барабана и использования в котлах с давлением меньше 11 МПа жалюзийного сепаратора.

Размеры барабана определяются исходя из допустимой удельной паровой нагрузки (средняя массовая нагрузка на метр длины цилиндрической части).

Схемы типовых внутрибарабанных устройств, проверенных в эксплуатации и освоенных в производстве, показаны на рис. Погруженный дырчатый щит (в) располагают на 50—75 мм ниже наинизшего массового уровня в барабане с расстоянием до его стенок, не менее 150 мм для стока воды. Отверстия в погруженном щите выполняют диаметром не менее 10 мм для предотвращения забивания шламом. Щит снабжают закраинами высотой не менее 50 мм, чтобы предотвратить прорыв пара помимо щита. Питательную воду подают поверх дырчатого щита со скоростью не менее 1, но не более 4 м/с во избежание попадания относительно холодной воды на противоположную стенку корпуса барабана.

В паровом пространстве барабана перед пароотводящими трубами на максимальной конструктивно выполнимой высоте устанавливается потолочный дырчатый лист (пароприемный потолок). Диаметр отверстий 5 мм. Степень перфорации определяется из условия обеспечения рекомендуемых значений скорости пара в отверстиях потолочного дырчатого листа.

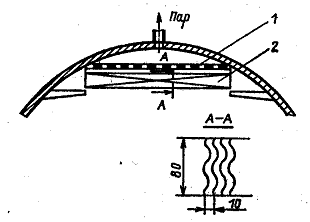

Для тонкой очистки пара от капель воды в барабанах с давлением меньше 11,3 МПа используют жалюзийный сепаратор (рис.). Отделение капель воды в нем происходит за счет изменения направления движения пароводяного потока при прохождении криволинейных каналов, образуемых волнистыми пластинами, установленными с шагом 10 мм. Капли влаги, попадая на пластины, смачивают их поверхность и стекают в виде струек, захват влаги из которых невозможен, так как скорости пара малы, а капли влаги укрупнены.

Горизонтальный жалюзийный сепаратор1 - дырчатый щит; 2 - жалюзийный сепаратор

По расположению в паровом пространстве пакеты жалюзи подразделяются на горизонтальные (рис.) и наклонные, устанавливаемые под углом 10—30° к вертикали. Наклонные пакеты жалюзи обеспечивают относительно большую эффективность сепарации и работают при более высоких допустимых скоростях набегания среды. Поэтому их целесообразнее всего применять при высоких удельных нагрузках барабана.

При рекомендуемых скоростях пара и начальных влажностях не более 20 % жалюзийный сепаратор обеспечивает конечную влажность на уровне 0,01—0,06 %.

Снижение уноса кремниевой кислоты в котлах высокого давления достигается за счет промывки пара питательной воды в паропромывочном устройстве барабана (а). Оно состоит из барботажных дырчатых листов, устройств подачи питательной воды на них и сливных коробов.

Начальное разделение пароводяной смеси, гашение кинетической энергии двухфазного потока, а также двухступенчатая сепарация пара в барабанах котлов высокого давления осуществляются во внутрибарабанных циклонах (рис.). Эти устройства, кроме того, позволяют снизить пенообразование котловой воды, устранить захват пара в опускные трубы. Первая ступень сепарации — центробежная, она создается за счет тангенциальной подачи пароводяной смеси в циклон, вторая — осадительная. Важно обеспечить равномерное распределение потока по сечению циклона для получения возможно меньших скоростей. Это достигается установкой в верхней части циклона жалюзийного сепаратора. Уровень воды в барабане должен быть не выше середины подводящего патрубка. Для предотвращения прорыва пара через циклон он перекрывается донышком, образующим кольцевое сечение, с расположенными в нем направляющими лопатками. Последние дают возможность осуществить спокойный сток воды. Внутрибарабанные циклоны обеспечивают равномерную выдачу пара в паровой объем барабана по его длине и являются хорошими сепараторами. Однако установка их сложна, особенно монтаж всех соединительных коробов.

Внутрибарабанный циклон1 — крышка; 2 — подводящий патрубок; 3 — цилиндрический корпус; 4 — направляющие лопатки; 5 — донышко

Конструкция, размеры и составные элементы внутрибарабанных циклонов выбираются в соответствии с требованиями. Ширина патрубка выбирается на основании результатов гидравлического расчета каждого контура, включающего внутрибарабанные циклоны, исходя из условий обеспечения их сопротивления в пределах по надежности циркуляции (а).

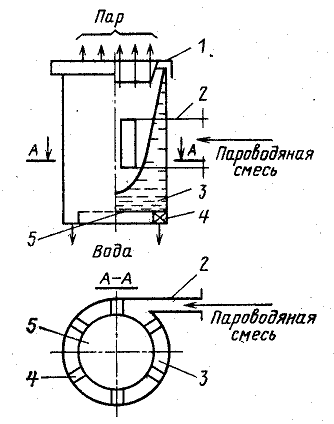

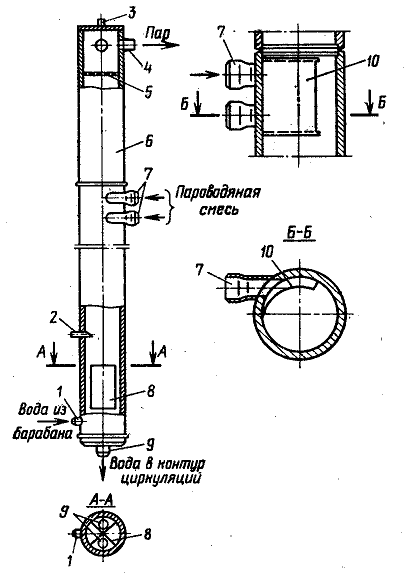

При ступенчатом испарении пар последней ступени, как правило, осушается в выносных циклонах (рис.). Для разделения пароводяной смеси на воду и пар в них устанавливается внутренняя направляющая лопасть, которая вместе с приваренными к ней донышками образует с внутренней поверхностью криволинейный канал, ширину которого рекомендуется принимать 15—25 мм. Высота щели определяется конструктивно. При расстоянии между штуцерами, подводящими пароводяную смесь, 290 мм высоту щели рекомендуется принимать равной 420 мм.

Выносной циклон1 — штуцер для трубопровода, подводящего котловую воду; 2 — штуцер для трубопровода непрерывной продувки; 3 — штуцер для воздушника; 4 — штуцер для пароотводящего трубопровода; 5 — пароприемный дырчатый щит; 6 — корпус; 7 — штуцера для трубопровода пароводяной снеси; 8 — крестовина; 9 — штуцер для водоопускной трубы; 10 — вставка для образования улитки

Выравнивание поля скоростей пара по сечению циклона достигается за счет дырчатого листа, располагаемого в верхней части циклона. Суммарная площадь отверстий дырчатого листа принимается равной 10—20 % площади поперечного сечения циклона. Диаметр отверстий 6—10 мм. Высота активного сепарационного объема от верхнего штуцера ввода пароводяной смеси до дырчатого листа принимается не менее 1200 мм. Высота водяного объема в циклоне при номинальной нагрузке и минимальном уровне не менее 1800 мм. В нижней части водяного объема устанавливается крестовина, препятствующая воронкообразованию и захвату пара в опускные трубы. Подвод пароводяной смеси к циклонам осуществляется выше уровня воды в барабане на 200—500 мм, считая от нижнего штуцера. Циклоны изготовляются в одиночном исполнении и в виде блока, состоящего из двух, в отдельных случаях из трех циклонов. Конструкция и основные параметры их стандартизованы (ОСТ 108.030.03-85).

Суммарная производительность и количество выносных циклонов выбираются, исходя из расчета схемы ступенчатого испарения с учетом допустимых нагрузок на циклон.

Регулирование температуры перегретого пара

В барабанных котлах регулирование температуры перегретого пара осуществляют поверхностными пароохладителями и впрыском собственного конденсата, получаемого за счет конденсации насыщенного пара.

В прямоточных котлах поддержание температуры перегрева в тракте высокого давления достигается соблюдением постоянства между количеством переданной пару теплоты и его расходом. Средством подрегулировки является впрыск питательной воды.

Температура промежуточного перегрева поддерживается постоянной с помощью ППТО — паропаровых теплообменников (твердое топливо), ввода рециркуляции газов, через горелки (газ, мазут) или в верхнюю часть топки (газ, мазут, твёрдые топлива), а также перераспределения количества газов, проходящих через газоходы, где расположены промежуточный пароперегреватель и экономайзер (схема «расщепленный хвост»).

www.ateffekt.ru

Сепарационные устройства котлов

Сепарационные устройства служат для отделения пара от капелек воды и предохранения внутренних поверхностей пароперегревателя, арматуры паропроводов от образования отложений и накипи.

В насыщенный пар соли попадают вместе с капельками котловой воды. Для уменьшения попадания солей в пар в паровых котлах устанавливаются сепарационные устройства.

Пароводяная смесь движется по трубе со скоростью 0,3 – 0,8 м/с, в результате этого на поверхности зеркала испарения возникают всплески, гребни, фонтаны воды, при их столкновении образуется огромное количество брызг неравномерно распределенных в паровом пространстве барабана. Для эффективного осаждения капелек воды применяются сепарационные устройства, основанные на использовании разных механических факторов: гравитации, инерции, пленочного эффекта. В качестве сепарационных устройств применяется утопленные дырчатые листы, корзина на выходе пара, жалюзи, внутрибарабанные или вынесенные циклоны, отбойные щитки.

Гравитационная весовая сепарация осуществляется в процессе движения пара в барабане котла вверх к выходу из него. Для выравнивания распределения скоростей подъема пара по барабану в его водном пространстве устанавливают погруженный дырчатый лист. Его устанавливают ниже низшего допустимого уровня воды на 50 – 100 мм. Отверстия в погруженном листе выполняют диаметром не менее 10 мм (для предотвращения забивания их шламом). Расстояние до стенок барабана не менее 150 мм для стока воды. Равномерность раздачи пара по всему горизонтальному сечению барабана достигается путем создания под погруженным щитом сплошной паровой подушки. Чем выше давление в барабане, тем скорость должна быть меньше.

Инерционная сепарация осуществляется созданием резких поворотов потока пароводяной смеси, поступающей в барабан котла из экранных труб. Для этого ставят отбойные щитки (при ударе о них кинетическая энергия паровоздушной смеси падает, скорость уменьшается и происходит отделение пара от воды). С целью улучшения сепарации пара на его пути дополнительно устанавливают жалюзийные решетки. Пар изменяет направление движения и под действием сил инерции происходит дополнительное отделение капель воды.

Наиболее эффективная сепарация происходит в циклоне путем интенсивного закручивания потока пара, что объясняется использованием в них так называемой пленочной сепарации.

Пленочная сепарация основана на принципе прилипания частиц влаги, находящейся в паре, на увлажненную поверхность. При ударе потока увлажненного пара о такую вертикальную или наклонную поверхность на ней образуется сплошная водяная пленка, которая непрерывно стекает в водное пространство барабана.

Внутрибарабанный циклон используют в качестве основного сепарационного устройства в мощных барабанных котлах. Он представляет собой цилиндрический вертикальный корпус 3 диаметром 290 – 350 мм, к которому тангенциально через патрубок 2 подводят пароводяную смесь со скоростью 6 – 8 м/с. В циклоне осуществляется двухступенчатая сепарация.

Первая ступень – центробежная, она создается за счет тангенциального подвода пароводяной смеси. Поток закручивается, прижимаясь к поверхности циклона. Вода, прижатая к стенке, стекает вниз. Пар со скоростью около 1 м/с равномерно по всему сечению циклона из под крышки выходит в паровой объем.

Вторая ступень — осадительная. Она имеет место при движении пара в объеме циклона. Для предотвращения прорыва пара через низ циклона, последний перекрывается донышком, образующим кольцевое сечение, с расположенными на нем направляющими лопатками. Последние обеспечивают спокойный сток воды.

Внутрибарабанные циклоны создают равномерную подачу пара в паровой объем барабана по его длине и позволяют снизить пенообразование котловой воды. Однако установка их сложна, особенно монтаж соединительных коробов. Поэтому их применяют при нагрузках, превышающих предельную, для погруженных щитов с отверстиями. Число циклонов в барабане определяется единичной нагрузкой на циклон, которая в свою очередь зависит от его размеров и давления в барабане.

При использовании сепарационных устройств снижается содержание влаги в пара до 0,1 – 0,15%.

Качество пара повышается благодаря протеканию следующих процессов:

1. капли концентрированной воды, унесенные паром, смешиваются с питательной водой и уходящий пар содержит влагу с меньшим солесодержанием;

2. из-за большей растворимости примесей в воде, чем в паре, при прохождении паром слоя воды, растворенные в нем вещества переходят в питательную воду, а промытый пар уносит с собой эти примеси. После промывки пар подвергают повторной сепарации.

Ступенчатое испарение

Один из наиболее эффективных методов снижения потерь тепла котловой воды с непрерывной продувкой и получения более чистого пара является ступенчатое испарение.

Один из наиболее эффективных методов снижения потерь тепла котловой воды с непрерывной продувкой и получения более чистого пара является ступенчатое испарение.

Рисунок 9.4 – Ступенчатое испарение

Оно заключается в том, что в водном объеме барабана котла создаются зоны с различным содержанием солей в котловой воде. Это достигается разделением водяного объема барабана котла с его поверхностями нагрева на отдельные отсеки. Непрерывная продувка производится из отсека с наиболее высоким солесодержанием, а отбор пара с наименьшим. Верхний барабан разделен перегородкой с отверстием (переливной трубой) на два отсека – чистый и солевой. Питательная вода поступает в чистый отсек, а солевой питается из чистого отсека через переливную трубу. В чистом отсеке образуется примерно 80% пара, в солевом 20%. Следовательно, из чистого в солевой отсек поступает 20% котловой воды, которая для чистого отсека является продувочной. Поэтому продувка чистого отсека происходит без тепловых потерь, обеспечивая низкое солесодержание котловой воды в нем.

Существенным недостатком является возможность обратного перетока воды в чистый отсек при «вялой» циркуляции. Для устранения этого недостатка применяют ступенчатое испарение с выносными циклонами, которые являются солевыми отсеками (ДКВР-20). При использовании выносных циклонов в качестве сепарационного объема разность уровней в отсеках может быть выбрана достаточной по условиям предотвращения обратного перетока воды. Поэтому схемы с выносными циклонами предпочтительны, особенно при небольшой производительности солевого отсека.

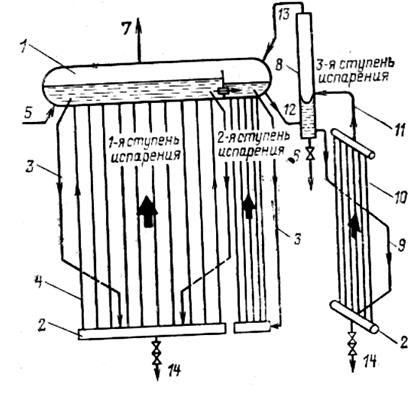

Рисунок 9.5 – Схема трехступенчатого испарение с выносной третьей ступенью:

1 – барабан котла; 2 – нижний коллектор; 3 – опускная труба; 4 – подъемная труба; 5 – подвод питательной воды; 6 – вывод (продувка) части воды из контура циркуляции; 7 – отвод насыщенного пара; 8 – выносной циклон; 9, 10 – опускные и парообразующие трубы контура солевого отсека; 11 – отвод пароводяной смеси в циклон; 12, 13 – водо- и пароперепускные трубы; 14 – периодическая продувка.

Питательная вода поступает в барабан который служит чистым отсеком. Продувочная вода из барабана поступает в циклоны, для которых эта вода является питательной. Циклон имеет отдельный контур циркуляции и выдает пар в барабан котла. Пар проходит через сепарационное устройство чистого отсека и дополнительно очищается. Непрерывная продувка осуществляется только из циклона, если он есть. При ступенчатом испарении уменьшаются потери тепла с продувкой и повышается качество пара.

Эффективность ступенчатого испарения возрастает с увеличением числа ступеней испарения, однако это нарастание с ростом числа ступеней затухает. Наибольшее распространение получили двух- и трехступенчатые схемы. При этом вторая ступень испарения может быть организована либо внутри барабана, либо вне его — в выносных циклонах. В трехступенчатой схеме обычно первую и вторую ступени выполняют в барабане, а третью — в выносном циклоне.

Ступенчатое испарение позволяет повысить чистоту пара при заданном качестве питательной воды и данном значении продувки. Оно позволяет также получить удовлетворительную чистоту пара при воде более низкого качества, что упрощает и удешевляет водоподготовку. Ступенчатое испарение позволяет также повысить экономичность паротурбинной установки вследствие уменьшения продувки без заметного снижения качества пара.

Контрольные вопросы:

1. Из-за чего происходит загрязнение пара? Как определяют чистоту пара?

2. Механизм уноса капельной влаги.

3. Какие требования предъявляют к качеству воды и пара?

4. Методы получения чистого пара.

5. Опишите принцип работы и конструкцию сепарационных устройств.

6. Назначение и особенности продувки парового котла.

7. Опишите назначение и принцип ступенчатого испарения.

lektsia.com

Внутрибарабанные устройства - Энциклопедия по машиностроению XXL

| Рис. 105. Схемы типовых внутрибарабанных устройств |  |

В объем работ при капитальном ремонте входят полная разборка всех узлов котельного агрегата, их осмотр и оценка пригодности к дальнейшей эксплуатации, замена и восстановление изношенных узлов, очистка всех поверхностей нагрева, топки, газоходов, электрофильтров, циклонов, скрубберов от золы и шлака, очистка бункеров и мельничных систем от остатков топлива, воздушная опрессовка котлоагрегата, очистка внутренних поверхностей нагрева котлоагрегата от накипи, ремонт барабанов, внутрибарабанных устройств и камер, ремонт всех вспомогательных механизмов, ремонт и замена элементов топочных устройств, обмуровки, обшивки и другие работы. [c.264]

При размещении в барабане водораспределительных устройств следует учитывать расположение других внутрибарабанных устройств— для сепарации пара, распределения раствора тринатрийфосфата и для непрерывной продувки. Следует указать, что при непосредственном соединении барабана котла с экономайзером кипящего типа применять дросселирующие (напорные) водораспределительные трубы не рекомендуется при наличии в них пара могут возникнуть гидравлические удары, равномерность же распределения питательной воды в подобной трубе не обеспечивается. [c.157]

Наиболее часто возникающими повреждениями барабанов котлов являются трещины и коррозионные разъедания металла. Трещины возможны на внутренней поверхности барабана (рис. 4.11,а) вокруг трубного отверстия на внутренней поверхности барабана (рис. 4.11,6) на цилиндрической поверхности трубного отверстия, ориентированные вдоль его оси (рис. 4.11, в) на внутренней поверхности штуцера в сварных швах барабанов, штуцеров и в местах приварки внутрибарабанных устройств в теле барабана, заклепочных швах и развальцованных концах кипятильных и экранных труб. [c.413]

На надежность и безопасность отрицательно влияют дефекты в сварных швах, не выявленные при изготовлении, дефекты в листах корпуса барабана со значительной глубиной, дефекты на поверхности барабана в местах приварки внутрибарабанных устройств, технологических, монтажных деталей и опор барабана. [c.413]

Из-за наличия остаточных напряжения и подкалки металла шва и околошовной зоны в процессе эксплуатации могут возникать трещины в сварных соединениях и околошовной зоне. Такие трещины наблюдаются около мест приварки кронштейнов крепления внутрибарабанных устройств, около швов приварки лапы затвора лаза на внутренней поверхности днища и кольцевые трещины около шва приварки кольца укрепления кромки лаза. Обнаруживаются также дефекты в основных продольных стыковых и кольцевых швах трещины в наплавленном металле и околошовной зоне, непровары, поры, шлаковые включения и др. [c.430]

Приварка деталей крепления внутрибарабанных устройств должна производиться только в случае крайней необходимости. Этот узел при заводском цикле изготовления проходит отпуск со всем барабаном. При отсутствии отпуска этот узел склонен к образованию трещин в процессе эксплуатации. [c.439]

Внутрибарабанные устройства собирают только после завершения гидравлического испытания и внутреннего осмотра отремонтированного барабана. [c.440]

Для выявления трещин из барабана во время ремонта удаляют все внутрибарабанные устройства, очищают металл около отверстий шлифовальными кругами, проводят внешний осмотр и выполняют магнитную порошковую дефектоскопию. При внешнем осмотре до шлифовки трещины могут быть обнаружены по валику окислов, выступающему из них. [c.77]

В котлах ТЭЦ среднего давления одного металлургического завода, питавшихся водой с жесткостью 10—15 мкг-экв/л, в опускных трубах и на внутрибарабанных устройствах за год работы возникали рыхлые фосфатные отложения толщиной до 20—30 мм. Эти и другие примеры говорят о том, что фосфатирование вовсе не исключает образования указанного типа отложений, если жесткость питательной воды превышает 5—6 мкг-экв[кг. [c.52]

МОНТАЖ ВНУТРИБАРАБАННЫХ УСТРОЙСТВ [c.72]

В котлах высокого давления внутрибарабанные устройства собираются на заводе и приходят на монтаж в установленном виде. На монтаже та часть устройств, которая мешает развальцовке труб в барабанах, должна быть разобрана и после окончания развальцовки и шаровки труб вновь восстановлена. [c.72]

При разборке внутрибарабанных устройств проверяют наличие заводской маркировки на деталях и, если таковая отсутствует или потеряла ясность, возобновляют ее, что значительно облегчает последующую сборку. [c.72]

Проверить механическую прочность и надежность крепления элементов внутрибарабанного устройства. [c.73]

При монтаже внутрибарабанных устройств пользоваться следующими допусками в отклонении от номинальных размеров [c.73]

В котлах повышенного давления внутрибарабанное устройство в обязательном порядке должно проходить на заводе контрольную поузловую сборку и может приходить на монтажную площадку в виде отдельно собранных узлов. [c.74]

При последующей установке внутрибарабанных устройств выдают и принимают от рабочих по счету болты, гайки и пр. [c.119]

Внутрибарабанные устройства (корыта и щитки) равномерно распределяют поступающий ртутный конденсат, температура которого в два раза ниже температуры кипения. Стальные листы защищают отверстия экранных труб от шлама. Отбойные щиты внутри барабана предотвращают унос капельной ртути с паром. [c.132]ОБЕСПЕЧЕНИЕ НОРМАЛЬНОГО КАЧЕСТВА ПАРА, ВНУТРИБАРАБАННЫЕ УСТРОЙСТВА И ВОДНЫЙ РЕЖИМ КОТЛОВ [c.129]

Сборка внутрибарабанных устройств производится в соответствии с маркировкой и чертежами. Крепление коробов, листов и труб должно быть вполне надежным, плотным и обеспечивать расположение их в соответствии с чертежом. [c.315]

Обязательной поузловой приемке подлежат поверхности нагрева, внутрибарабанные устройства и собственно барабаны и коллекторы, пароперегреватель, [c.327]

Число обязательных точек отбора проб определяется особенностями конструкции самого котла н внутрибарабанных устройств оно должно Сыть минимальны.ч, но полностью обеспечивающим контроль за работой котла. [c.121]

Проверка состояния внутрибарабанных устройств, выносных сепарационных устройств, пробоотборников, холодильников и пр. [c.78]

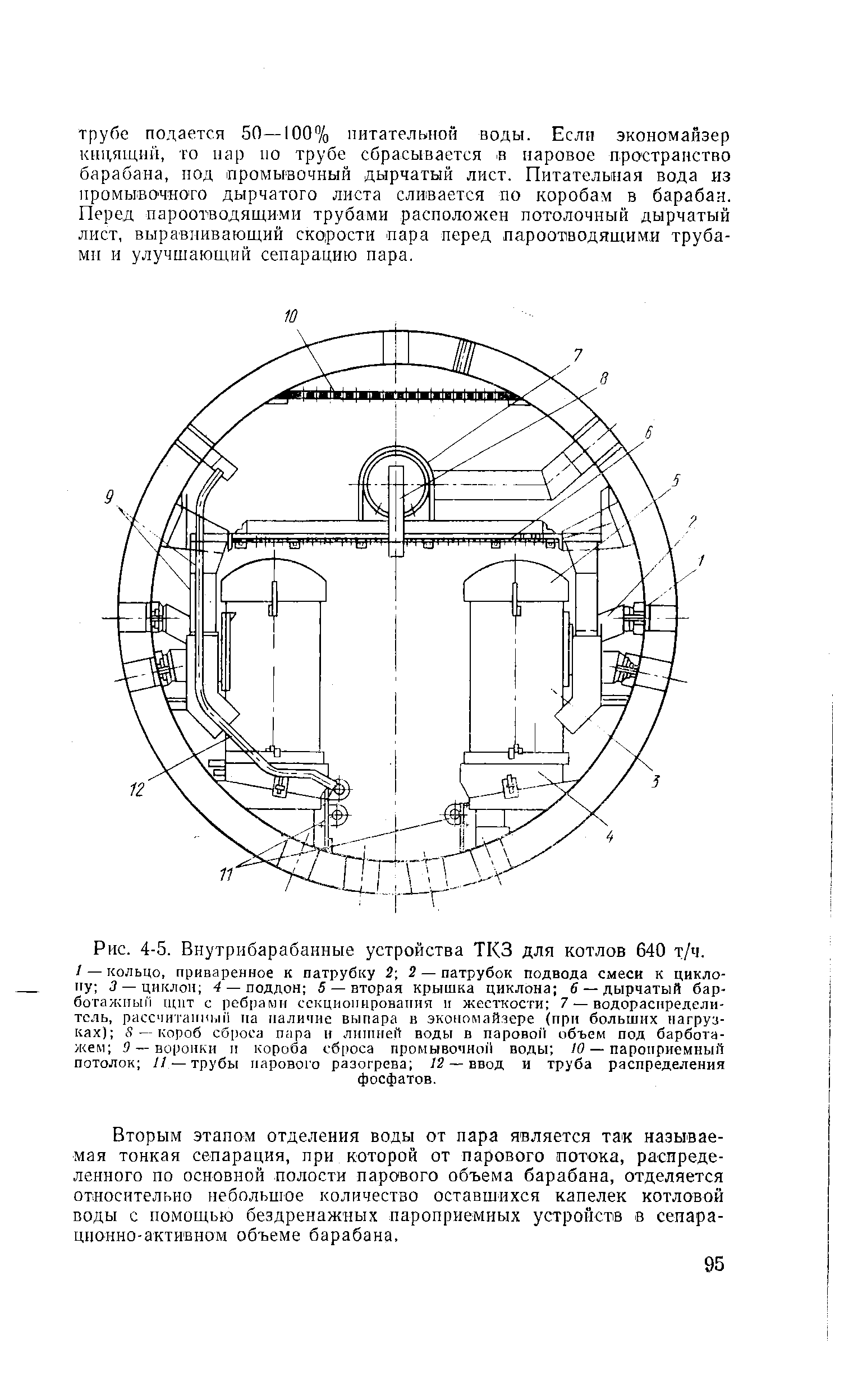

| Рис. 4-5. Внутрибарабанные устройства ТКЗ для котлов 640 т/ч. |  |

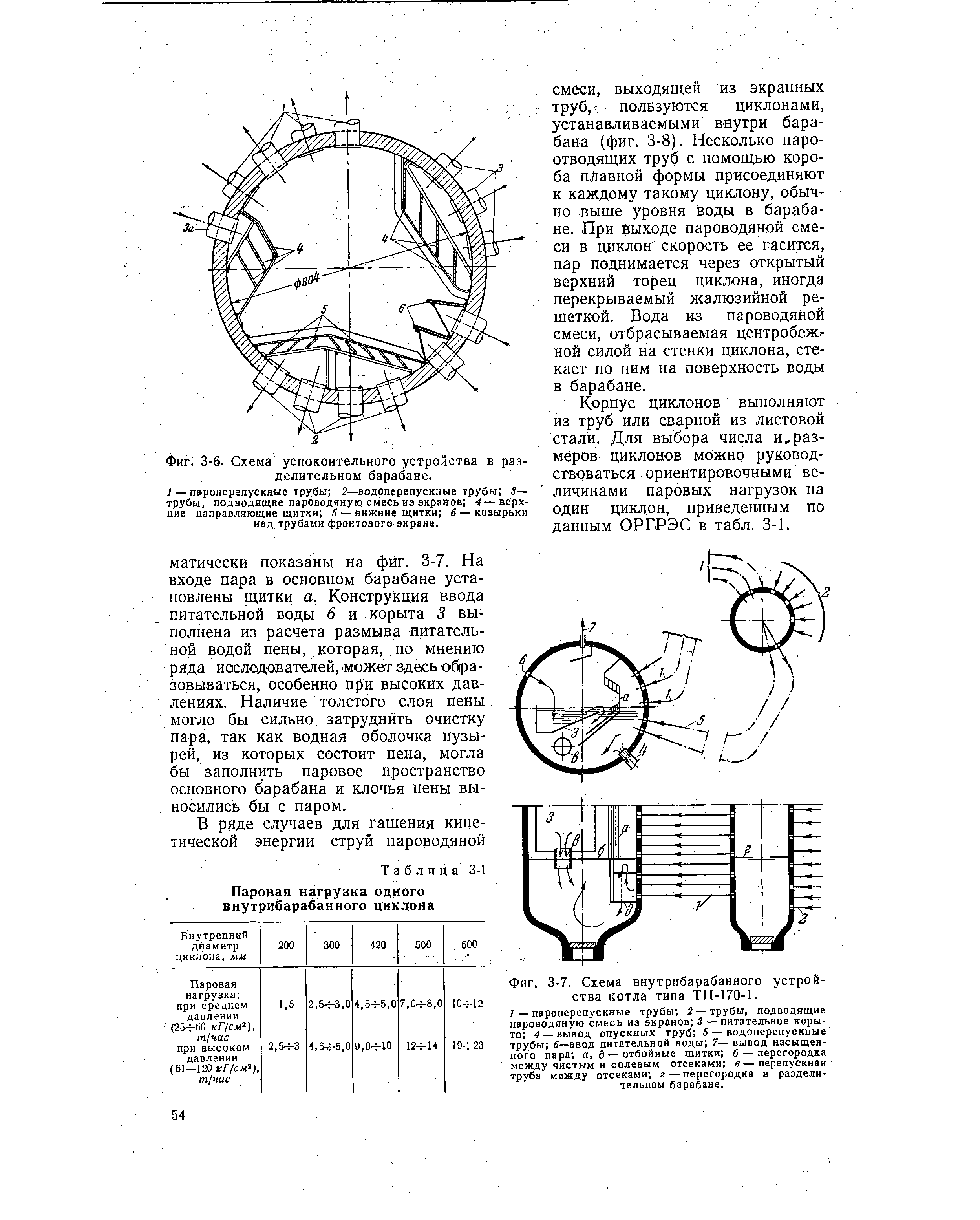

| Фиг. 3-7. Схема внутрибарабанного устройства котла типа ТП-170-1. |  |

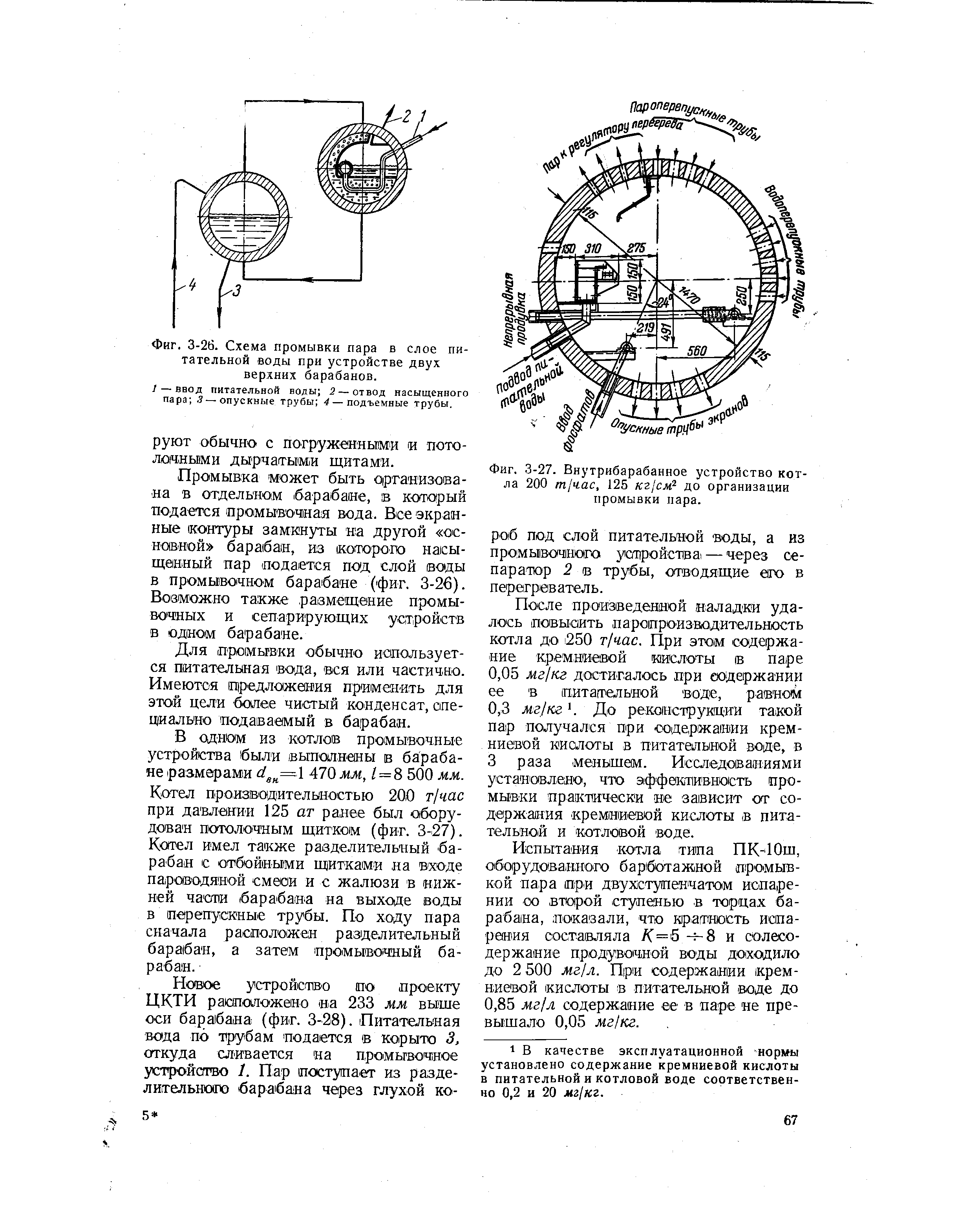

| Фиг. 3-27. Внутрибарабанное устройство котла 200 т/час, 125 кг/см до организации промывки пара. |  |

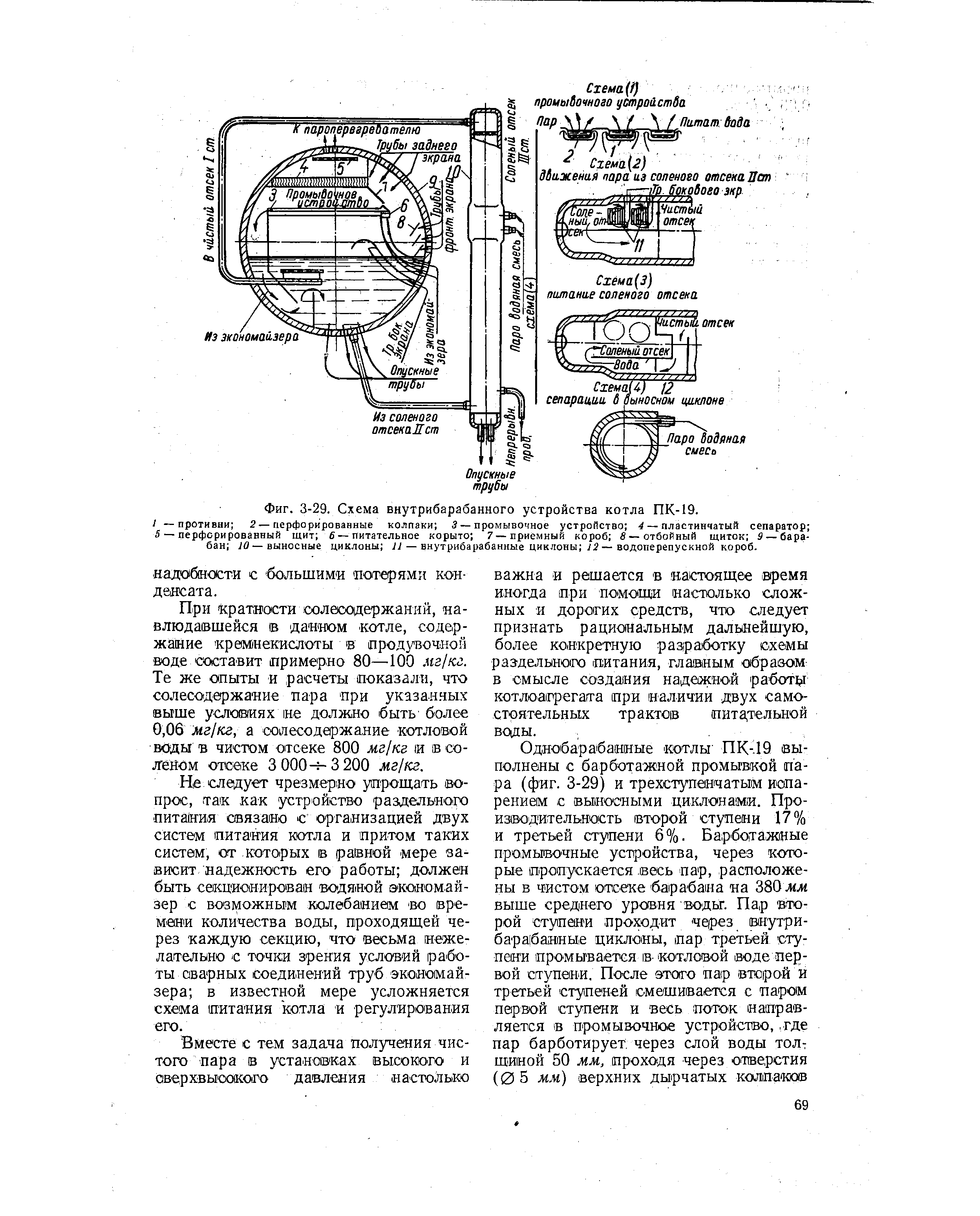

| Фиг. 3-29. Схема внутрибарабанного устройства котла ПК-19. |  |

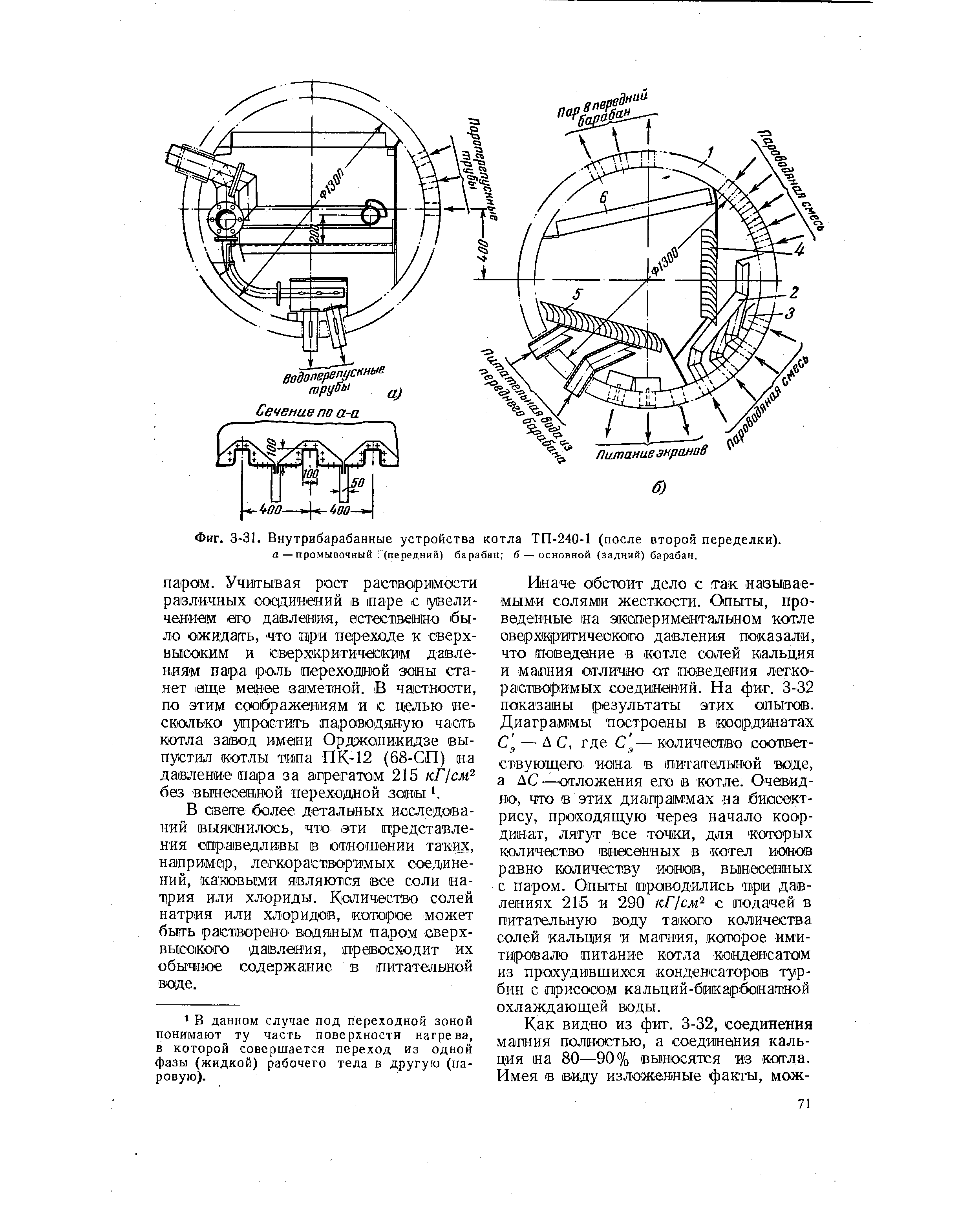

| Фиг. 3-31. Внутрибарабанные устройства котла ТП-240-1 (после второй переделки). |  |

Сварной барабан с внутренним диаметром 1500 мм изготовлен из листовой стали марки 16ГТ толщиной 34 мм. Для сокращения монтажных работ трубы присоединяются к барабану котла приварными штуцерами. Барабан лежит на двух роликовых опорах, допускающих его свободное удлинение при нагревании. Внутрибарабанное устройство состоит из пароразделяющих коробов, внутрибарабанных сепарационных циклонов, потолочного пароприемного устройства с жалюзийным сепаратором. [c.13]

Массовое образование трещин на барабанах котлов высокого и сверхвысокого давлений было обнаружено в 60-х годах. Чаще трещины встречали около водоопускных труб на внутренней поверхности барабанов. Как правило, все трещины располагались в нижней части барабана, в пределах водяного объема, и были ориентированы вдоль оси барабана. В паровом пространстве трещины на стенках барабанов встречались реже. Трещины наблюдались как в барабанах, изготовленных из стали 16ГНМ, так и в барабанах, изготовленных из сталей 22К и 15М. Образование трещин в барабанах котлов высокого давления объясняют действием комплекса причин конструктивного, технологического и эксплуатационного характера, в частности, несовершенством водораспределительных и сепарационных устройств, наличием концентраторов напряжений, приваркой к барабану отдельных внутрибарабанных устройств после его термообработки, ускоренными пусками и расхолаживанием котлов, недостатками водного режима и др. [c.415]

Согласно основным положениям по ремонту барабанов из сталей 22К, 16ГНМ и 16ГНМА при необходимости удаления отдельных кронштейнов крепления внутрибарабанных устройств завод-изготовитель выдает рекомендации по креплению их механическим способом. Только при невозможности крепления механическим способом кронштейны приваривают с предварительным и сопутствующим подогревом без последующей термообработки. Зона нагрева долл[c.439]

Внутренний осмотр котлов должен всегда сопровождаться отбором проб отложений с описанием их физических свойств и места отбора пробы. Этот осмотр позволяет достаточно точно определить степень загрязнения барабанов, коллекторов, внутрибарабанных устройств. Что касается трубной системы котла, то такой осмотр для котлов некоторых типов дает мало сведений, характеризующих их внутреннее состояние. Гнутые трубы просматриваются из барабанов всего на длину 400— 600 мм, что недостаточно. Трубы горизонтально-водо-трубных котлов (Шухова, Шухова—Берлина, Бабкок-Вилькокс и др.) позволяют достаточно хорошо просмотреть их внутреннее состояние. [c.56]

При установке котельного блока не на фундамент, а на кладку обмуровки потребуется дополнительный подъем собранного котла в этом случае последовательность монтажа несколько изменится и будет состоять из следующих этапов установки котельного блока на фундамент установки на временных растяжках боковых стен обвязочного каркаса котла и боковых помостов лестниц установки арматуры монтажа чугунной перегородки (если она не была смонтирована в блоке) подъема котельного блока и установки его на временные опорные козлы окончания сборки обвязочного каркаса, помостов и лестниц выкладки обмуровки до проектной отметки подошвы опорной рамы котла установки котельного блока на кладку обмуровки разборки временных опорных козел окончательной выверки установленного котельного блока заливки цементом опорной рамы установки пароперегревателя установки внутрибарабанных устройств и обдувочного прибора производства обмуровочных работ выше отметки подошвы опорной рамы котла гидравлического испытания котла его прощелачивания и опробования на паровую плотность. [c.105]

При больших высотах парового пространства унос мелких капель, транспортируемых потоком пара, неизбежен, но при нормальных условиях работы это приводит к влажности пара 0,01—0,03%, которая практически не поддается прямому измерению. Такая влажность не оказывает никакого влияния на работу пароперегревателя и не учитывается при расчете его поверхности нагрева. Эксплуатационный контроль ведется не по влажности пара, а по его чистоте, т. е. солесодвржанию. Нормальная работа парового объема барабана возможна лишь в случае, если приняты меры к гашению скоростей входа мощных концентрированных подводов, осуществлены мероприятия, обеспечивающие равномерное распределение пара или под уровнем воды или в паровом объеме барабана, и установлены внутрибарабанные устройства, обеспечивающие равномерное восходящее движение пара по всему сечению барабана. В этом случае объе.мная нагрузка зеркала испарения составляет [c.10]

При монтаже внутрибарабанных устройств руководствоваться заводскими указаниями по осмотру и приемке вну-трикотловых устройств, при этом необходимо обеспечить следующее [c.72]

Давление пара, atna i Метод сжигания топлива Характеристика котельного агрегата Внутрибарабанные устройства для борьбы с загрязнением пара Для. котлов, устанавливаемых на чисто конденсаиионкых электростанциях и отопительных ТЭЦ Для котлов, устанавливаемых на ТЭЦ с отдачей пара на производсгво и с добавком химически очищенной воды [c.138]

Практически часто комбинируют различные приемы сепарации (рис. 3-10) циклоны жалюзийные сепараторы отбойно-щ,итковые устройства, погруженные в воду пароприемные дырчатые щиты и др. Вместе с другими внутрибарабанными устройствами, служащими для распределения питательной воды, непрерывной продувки и ввода фосфатов, сепарационные устройства загромождают объем барабана доступ для его внутреннего осмотра и производства работ иногда возможен только после демонтажа этих устройств или некоторой их части. Небольшой объем барабана ограничивает возможности развития сепарационных устройств. [c.136]

На рис. 3-lO показаны внутрибарабанные устройства котла с двухступенчатым испарением и внутрибарабан-ными циклонами. Для солевого отсека выделены в каждом боковом экране топки по 14 труб, ввальцованных в барабан и приваренных к нижним коллекторам в коллекторах установлены глухие перегородки, выделяющие контуры циркуляции солевого отсека, с опускными трубами 20. Солевой отсек питается водой из чистого отсека [c.137]

При выводе котла в ремонт, до начала и после ремонта, перед закрытием барабана мастер котельной и специалист-химик осматривают внутрибарабанные устройства и проверяют правильность сборки сепарацион-ных устройств. [c.141]

mash-xxl.info

Сепарационные устройства

Сепарационные устройства

Предохранение внутренних поверхностей пароперегревателя, паропроводов и теплоиспользующих аппаратов от образования отложений возможно только при получении в парогенераторе пара, содержащего минимальное количество примесей, входящих в состав твердых отложений. В насыщенный пар примеси попадают вместе с капельками котловой воды, содержащей соли, а также вследствие физико-химического процесса растворения некоторых примесей в паре.

Для уменьшения поступления в насыщенный пар примесей с капельками котловой воды необходимо прежде всего снижать влажность пара. Поступление капель котловой воды в паровое пространство барабана происходит двумя путями. Первый путь обусловлен тем, что пузыри пара проходят границу раздела между паровым и водяным объемом в барабане котла.

Второй путь обусловлен дроблением водяных и пароводяных струй при ударе о стенки барабана и другие механические препятствия, расположенные в барабане парогенератора.

Крупные капли поднимаются на большую высоту, чем мелкие. При малой высоте подъема капель они будут выпадать в водяной объем, а при большой высоте могут достигать пароприемных устройств и уноситься с паром. Очевидно, что при определенных размерах парового пространства барабана унос капель возрастает при повышении нагрузки парогенератора вследствие увеличения скорости пара. На влажность пара оказывает также влияние высота парового пространства барабана и состав примесей котловой воды. При постоянных давлении, нагрузке, высоте парового пространства барабана увеличение содержания примесей в котловой воде практически не сказывается на влажности пара. Однако после достижения определенного содержания солей в котловой воде, называемого критическим, наблюдается резкое увеличение влажности пара.

Пароводяная смесь поступает в барабан котла по подъемным трубам, расположенным по длине и сечению барабана неравномерно. Кроме того, подъемные трубы вводятся как в паровое, так и в водяное пространство барабана в направлении продольной оси.

Пароводяная эмульсия движется по трубам со скоростью 0,3-0,8 м/с, в результате чего на поверхности зеркала испарения возникают выбросы, гребни и даже фонтаны. При их столкновении и разрушении в паровое пространство барабана поступает огромное число всплесков и брызг, распределенных неравномерно. Это приводит к неравномерному распределению влаги в паровом пространстве барабана. Паровой объем барабана при указанных условиях представляет собой осадительную камеру для попавших в него капелек влаги. Рост давления и нагрузки зеркала испарения в современных котлах привели к тому, что паровое пространство их барабана не способно отсепарировать капельки влаги. Поэтому для современных котлов потребовались специальные устройства, способные отделить капельки влаги от образовавшегося пара.

Для эффективного осаждения капелек влаги в паровом пространстве котла необходимо обеспечить равномерное поступление пара в паровой объем по всей длине и сечению барабана.

Устройства, обеспечивающие равномерное поступление пара в паровое пространство барабана для снижения влажности пара, называются сепарационными. Сепарационные устройства прежде всего должны погасить кинетическую энергию струй пароводяной смеси, поступающей в барабан, а затем отделить основную массу воды от пара, возвратив ее в водяной объем.

В промышленных котлах применяются довольно простые схемы сепарационных устройств: с погружным дырчатым щитом, с внутрибарабанными или выносными циклонами.

На рис. 6-5, а показана схема сепарационного устройства с погружным дырчатым щитом. Эта схема применяется при обоих вариантах ввода пароводяной смеси в барабан: выше и ниже уровня воды в нем. Ввод 4 пароводяной эмульсии в барабан перекрывается глухим щитом 5, который направляет ее под уровень воды в барабане котла. Это обеспечивает гашение кинетической энергии струй пароводяной смеси, выходящей из подъемных труб. На 50-75 мм ниже уровня воды в барабане расположен дырчатый щит 6, который не пропускает отдельных струй к зеркалу испарения, препятствуя их воздействию на поверхность, непосредственно контактирующую с паровым объемом. Суммарная площадь отверстий дырчатого щита составляет примерно 10 %, что обеспечивает равномерное поступление пара в паровое пространство с минимальной для данного сечения барабана скоростью. Питательная вода, подаваемая по трубе 1, подается по всей длине барабана через имеющиеся в трубе отверстия. Пароотводящие трубы 2 перекрыты дырчатым щитом 3, приваренным к стенкам барабана. Это обеспечивает равномерное распределение пара по паровому объему барабана. Дырчатый щит 3, называемый пароприемным потолком, применяют практически во всех схемах современных сепарационных устройств.

Сепарационные устройства с погружным дырчатым щитом в парогенераторах с давлением до 4 МПа обеспечивают поддерживание солесодержания в котловой воде до 2000 мг/кг без ухудшения качества выдаваемого пара.

На рис. 6-5,6 показана схема сепарации с циклонами, расположенными внутри барабана котла. В этой схеме весь пар, образующийся в подъемных трубах 4, поступает в циклоны 8, а из них - в паровое пространство. Для направления пара в циклоны подъемные трубы ограждены сплошным щитом 7. Пароводяная эмульсия, выходящая из подъемных труб, направляется в циклоны 8, где происходит отделение воды от пара. Вода стекает по стенке циклона в водяное пространство, а пар через дырчатую крышку циклона направляется в паровое пространство барабана.

Циклон представляет собой цилиндр с тангенциально расположенным входным патрубком. В нижней части циклона установлено донышко, перекрывающее только центральную часть сечения. В результате этого между стенкой циклона и нижним донышком образуется кольцевой зазор, в котором установлены направляющие лопасти. Верхняя крышка циклона имеет отверстия для выхода из него пара. Циклоны имеют диаметр 300-400 мм и высоту 500-700 мм. По длине барабана обычно устанавливают два ряда циклонов, как показано на рис. 6-5,6. По высоте циклоны располагают так, чтобы высший уровень воды в барабане не превышал середины входного патрубка.

Отделение воды от пара в циклоне происходит за счет центробежного эффекта. Пароводяная смесь с большой скоростью входит в циклон тангенциально и вследствие этого под действием центробежных сил отжимается к его стенке. При этом вода под действием силы тяжести по стенке циклона стекает вниз, а пар по центральной части циклона поднимается вверх и через дырчатое донышко поступает в паровое пространство.

В циклоне вследствие вращательного движения пароводяной смеси образуется водяная воронка. Спокойное поступление воды из циклона в водяное пространство барабана обеспечивают лопасти, установленные в кольцевом зазоре. Они разрушают вращательное движение воды. Как и в предыдущей схеме, пароотводящие трубы ограждены дырчатым щитом.

Схема сепарации с внутрибарабанными циклонами может применяться для отделения воды от пара и при высоком солесодержании котловой воды, например для осушения пара солевых отсеков при ступенчатом испарении.

На рис. 6-6 показана схема сепарационного устройства с выносными циклонами, применяемая при ступенчатом испарении.

При этой схеме выносные циклоны выделяются в самостоятельный контур циркуляции и используются одновременно как солевой отсек ступенчатого испарения. Принцип работы выносных и внутрибарабанных циклонов аналогичен.

Пароводяная смесь, образующаяся в подъемных трубах, поступает в верхний сборный коллектор, а из него - в выносной циклон. В циклоне происходит отделение воды от пара, и он направляется в паровое пространство барабана, который в данной схеме выполняет роль чистого отсека ступенчатого испарения. Питание циклона водой производится из верхнего барабана по водоперепускной трубе, которая выполняет роль отверстия в перегородке, устанавливаемой в барабане парогенератора при ступенчатом испарении.

В соответствии с правилами Госгортехнадзора установка водоуказательного прибора при использовании выносных циклонов в схемах ступенчатого испарения не обязательна.

Выносные циклоны (рис. 6-7, а) выполняются из цельнотянутых паропроводных труб нормального сортамента. Они имеют диаметр 250-400 мм и высоту 3500-5000 мм. В верхней части циклона устанавливается дырчатый потолок. Подвод питательной воды к циклопу производится на высоте 700-800 мм от его днища. Непрерывная продувка располагается на 600-700 мм выше подвода питательной воды и выполняется в виде горизонтальной трубки со срезом, введенной внутрь циклона.

В нижней части циклона устанавливается крестовина, ликвидирующая вращательное движение потока над входом в опускные трубы. Это предотвращает образование водяной воронки и захват пара в опускные трубы.

На рис. 6-7,6 показан однотрубный циклон двухступенчатой сепарации пара, изготовленный белгородским заводом «Энергомаш». Промышленные испытания циклона при низком и среднем давлении показали, что нагрузка их может быть увеличена более чем в пять раз по сравнению с циклоном, изображенным на рис. 6-7, а. Пароводяная смесь поступает тангенциально в нижнюю расширенную вставку (сечение Б-Б), где происходит предварительное грубое отделение капелек воды (1-я ступень сепарации). Вода стекает вниз, а пар поднимается вверх

ко второй расширенной вставке. В ней расположен сопловый аппарат (сечение А-Л), пройдя через который поток пара закручивается и выпавшие из него капельки воды (2-я ступень сепарации) по центральной трубе стекают вниз.

Выносные циклоны увеличивают сопротивление испарительного контура. Поэтому во избежание снижения надежности циркуляции необходима большая высота экранных труб. Для повышения надежности циркуляции испарительных контуров, имеющих относительно небольшую высоту экранных труб, применяют рециркуляционные трубы (рис. 6-8). Рециркуляционными называют опускные необогреваемые трубы, соединяющие верхний коллектор контура с нижним. Циркуляционный контур с такими трубами называют короткозамкнутым.

В короткозамкнутом контуре пароводяная смесь из подъемных труб попадает в верхний собирающий коллектор, где она частично разделяется на пар и воду.

Из верхнего коллектора пароводяная смесь поступает в пароотводящие трубы и затем в выносной сепаратор или барабан котла, где происходит более полное отделение пара от воды. Часть циркулирующей в контуре воды, отделившаяся в верхнем собирающем коллекторе, направляется з нижний раздающий коллектор по рециркуляционным трубам, минуя пароотводящие трубы, сепарационные устройства и отпускную систему труб. В результате этого суммарный расход циркулирующей по подъемным трубам воды (при прочих равных условиях) увеличивается и надежность циркуляции повышается.

При давлении пара более 7 МПа пар способен растворять некоторые примеси, содержащиеся в котловой воде (кремниевая кислота, окислы металлов). Следовательно, при высоких давлениях пара описанные методы сепарации, основанные на его осушке, не обеспечат получения чистого пара. Поэтому для котлов высокого давления применяется промывка пара питательной водой, позволяющая в несколько раз снизить его солесодержание.

Промывка пара питательной водой осуществляется следующим образом. Пар, получаемый из котловой воды с высоким солесодержанием, проходит осушку в описанных сепарационных устройствах и затем вступает в контакт с питательной водой, имеющей низкое содержание солей. В результате этого содержание растворенных в паре твердых примесей заметно снижается (например, содержание кремниевой кислоты уменьшается в десятки раз). Затем промытый пар снова направляется для осушки в сепарационные устройства. На промывку пара обычно поступает питательная вода после водяного экономайзера в количестве 25-100 % всего расхода питательной воды.

toplivopodacha.ru

34 Назовите особенности водно-химического режима барабанных котлов.

С увеличением давления до 15,5 МПа происходит снижение термической стойкости комплексонатов кальция, выводимых из котла с продувкой, что увеличивает вероятность образования на трубах отложений. Это делает невозможным применение комплексонного режима с дозированием только одного трилона Б. Однако прочность комплексонатов кальция можно увеличить путем повышения рН котловой воды до значений (10,0-10,4), что достигается совместным дозированием в барабан котла четырехзамещенной соли ЭДТК с едким натром. При ведении комплексонно-щелочного режима общая толщина и пористость внутритрубных отложений оказывается меньше чем при фосфатном, а теплопроводность выше. Новая защитная пленка магнетита, равномерно покрывающая как обогреваемые, так и необогреваемые поверхности, состоит из двух слоев, в которых полностью отсутствует шлам. Освоение этого режима позволило значительно удлинить межпромывочный период для удаления с труб железооксидных отложений Высокие защитные свойства новой пленки сохраняются и в процессе стоянки котла, что позволяет отказаться от специальных мер по консервации, во время вывода его из эксплуатации.

35 Как влияют внутрибарабанные устройства на качество котловой воды и насыщенного пара?

Внутрибарабанные устройства (циклоны) создают равномерную подачу пара в паровой объем барабана по его длине и позволяют снизить ценообразование котловой воды. Однако установка их сложна, особенно монтаж соединительных коробов. Поэтому их применяют при нагрузках, превышающих предельную для погруженных щитов с отверстиями. Число циклонов в барабане определяется единичной нагрузкой на циклон, которая в свою очередь зависит от его размеров и давления в барабане.

первое требование к внутрибарабанным устройствам - гашение кинетической энергии водяной или пароводяной струи из труб после экономайзера.

второе требование - организация плавного входа воды в опускные трубы, с малым сопротивлением входа, и организация устройств, предотвращающих воронкообразование и захват (снос) пара опускающейся водой.

третье требование - организация равномерного по длине и сечению барабана ввода пароотводящих труб и гашение энергии поступающей пароводяной струи, обеспечение равномерности распределения паровой фазы по сечению барабана, снижение интенсивности образования капель и их выброса в паровое пространство.

Четвертое требование - организация равномерного заполнения потоком пара верхней части барабана, при снижении скорости пара, и улучшении сепарации пара от воды.

При высоком давлении насыщенный пар, барботирующий через слой воды в барабане, содержит значительное количество примесей, и тогда возникает пятое требование - организация промывки пара внутри барабана.

36 Схема трехступенчатого испарения. Назначение, конструкция и область применения выносных циклонов (на примере 3-х ступенчатого испарения).

Питательная вода подается в первую ступень l, для второй ступени II питательной водой является продувочная вода первой ступени. Продувочная вода второй ступени II поступает в третью ступень III и т. д. Концентрация примесей в воде нарастает от ступени к ступени. Продувку котла проводят из последней ступени, в воде которой содержится максимальное количество примесей. Наибольшее распространение в современных котлах получили двух- и трехступенчатые схемы рис. 104. Вторая ступень II может быть организована внутри барабана, либо вне его- в выносных циклонах. В трехступенчатой схеме первую I и вторую II ступени выполняют в барабане 1, а третью III - в циклоне 2. Во вторую и третью ступени испарения частично или полностью включают боковые экраны 3. При питательной воде с умеренным солесодержанием используют двухступенчатую схему испарения. При питательной воде низкого качества - трехступенчатую. Производительность каждой ступени испарения выбирают из условия обеспечения минимального соле- и кремнесодержания пара на выходе из барабана с использованием уравнений солевых балансов

В отечественном котлостроении в качестве сепараторов пара последних ступеней испарения применяют, как правило, выносные циклоны. Выносные циклоны - это устройства, которые лучше всего приспособлены для работы на воде повышенного солесодержания. (За счет развития соответствующей паровой высоты и использования центробежных сил для подавления вспенивания).

Выносные циклоны располагают вне барабана котла и соединяют с ним по пару и воде (см. рис. 104). Выносной циклон представляет собой коллектор 2 (см. рис. 107)1 с внешним диаметром 273-426 мм (чаще всего 426 мм). Пароводяная смесь подводится тангенциально, через штуцера 3, благодаря чему процесс сепарации пара протекает так же, как и во внутрибарабанном циклоне. Выравнивание поля скоростей пара по сечению циклона достигается с помощью листа 1 с отверстиями, расположенного в верхней части циклона. Суммарная площадь отверстий принимается равной 10-20 % площади поперечного сечения циклона. Диаметр отверстий 6-10 мм. В нижней части водяного объема устанавливают крестовину 4, препятствующую воронкообразованию и захвату пара в опускные трубы 5. Подвод пароводяной смеси к циклонам осуществляется выше уровня воды в барабане на 200-500 мм, считая от нижнего штуцера.

studfiles.net

.jpg)