- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Как удаляются примеси из пароводяного тракта барабанного и прямоточного котла. Барабанные и прямоточные котлы

Как удаляются примеси из пароводяного тракта барабанного и прямоточного котла.

Предварительная подготовка воды полностью не исключает присутствия в ней солей, механических примесей и газов, так как некоторое их количество остается после обработки и, кроме того, при прохождении по тракту тепловой схемы вода уносит продукты коррозии, а также с различными присосами в нее попадают газы. Частично соли и газы удаляют в обессоливающих установках, деаэраторах. Для надежной работы котла очистка питательной воды до входа в него оказывается также недостаточной. В процессе выпаривания воды (например, в барабане котла при температуре насыщения) происходит накопление солей, обусловленное различным их количеством в питательной (котловой) воде и в паре.

Поэтому дополнительно в самом котле предусматриваются обработка воды и организация водного режима, позволяющие уменьшить накипеобразование, прикипание шлама, вынос солей в турбину и коррозию. Организуются фосфатирование, обработка воды гидразином и комплексонами или комплексоннощелочная продувка, ступенчатое испарение и промывка пара конденсатом или питательной водой. Кроме того, периодически проводятся водные и химические промывки, а при остановке котла на длительное время производят консервацию пароводяного тракта.

Фосфатирование относится к коррекционному методу внутрикотловой обработки воды, заключающемуся в том, что котловую воду обрабатывают добавляемыми растворами солей фосфорной кислоты (например, тринатрийфосфатом Na3P04), в результате чего ионы Са + или Mg + +, входящие в растворимые соли, образуют рыхлый шлам выпадающий в осадок и удаляемый продувкой

Для надежного связывания солей кальция в котловой воде поддерживают определенный избыток фосфатов, что приводит к существенному повышению щелочности воды (рН>11), вызывающей коррозию металла. Поэтому при питании барабанного котла турбинным конденсатом и маломинерализованной добавочной водой (химически обессоленной) используется режим чисто фосфатной щелочности. Для поддержания умеренной щелочности котловой воды дозируют не только Na3P04, но и смесь Na3P04 с кислой солью фосфорной кислоты Na2HP04.

Следует помнить, что значительное содержание фосфатного шлама в котловой воде может приводить к его накоплению в непродуваемых застойных зонах (например, в торцах барабана) с появлением прикипевшего шлама. Поэтому при фосфатировании следует обеспечивать активное использование продувки и движение воды без застойных и тупиковых зон в барабанах, коллекторах и трубах, а также целесообразно снижение жесткости питательной воды, например, глубоким умягчением воды и снижением присосов охлаждающей воды в конденсаторах.

Вод фосфатов в барабан котла со ступенчатым испарением производят в чистый отсек, чтобы обработать всю котловую воду. При этом обеспечивают равномерное их распределение по всей длине отсека (и по отдельным трубам) путем установки распределительной перфорированной трубы, находящейся от опускных труб на расстоянии, обеспечивающем перемешивание фосфатов с водой. Труба ввода фосфатов в одноступенчатых схемах должна быть удалена от продувочной трубы, чтобы исключить вывод фосфатов до реагирования.

Для котлов большой производительности ввод фосфатов иногда производят в солевой отсек (вторая ступень), но при условии уменьшения жесткости питательной воды. При фосфатировании щелочноземельные металлы растворимых хлоридов переходят в нерастворимые фосфаты, выпадающие в осадок В барабанных котлах удаление нерастворимых солей и шлама, а также частичное удаление растворимых солей обеспечиваются продувкой. Продувка — это вывод из барабана котла по трубам незначительной части котловой воды с высокой концентрацией солей. В зависимости от способа вывода различают непрерывную и периодическую продувку. Непрерывную продувку делают из барабана или циклонов, периодическую — из нижних коллекторов. Величина непрерывной продувки определяется солесодержанием питательной воды, пара и воды в зоне продувки и находится из солевого баланса парового котла

С продувочной водой теряется часть теплоты и воды, проходящей обработку в цехе водоподготовки. Это заставляет искать пути снижения величины продувки. Уменьшения продувки достигают повышением солесодержания продувочной воды. Однако при этом следует помнить, что повышение общего солесодержания воды в барабане ведет к увеличению солесодержания пара и соответственно к снижению надежности и экономичности работы пароперегревателя и турбины. С целью уменьшения величины продувки без снижения качества вырабатываемого пара применяют метод ступенчатого испарения. Сущность этого метода заключается в разделении барабана на два отсека, имеющих самостоятельные контуры циркуляции, питание которых осуществляется последовательно по трубам.

Отсеки могут выполняться выносными. Подачу воды в последующие отсеки можно рассматривать как соответствующую продувку предыдущего отсека. Производительность отсеков по ходу продувки уменьшается, и последний имеет наименьшую производительность. Соответственно солесодержание воды растет. Так, при трехступенчатой схеме производительность третьей ступени составляет не более 10—15%. При ступенчатом испарении продувку производят из последней ступени. По отношению к небольшому количеству пароводяной смеси последней ступени можно применить более совершенные способы очистки пара, что позволяет значительно (в 5—8 раз) поднять солесодержание воды в ступени и тем снизить величину продувки без заметного ухудшения качества пара.

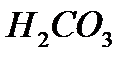

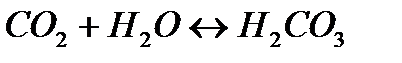

Основным конструкционным материалом, широко используемым при изготовлении поверхностей нагрева котла, являются перлитные стали, но они обладают серьезным недостатком — подверженностью интенсивной коррозии в пределах водно-парового тракта. Снижение скорости коррозии обеспечивается деаэрацией питательной воды и соответствующей организацией водного режима: щелочного или нейтрального. Развитие коррозии вызывает угольная кислота, которая снижает рН, увеличивая кислотность воды. Поэтому деаэрация воды направлена в первую очередь на удаление С02. Кислород способствует коррозии медных сплавов (в ПНД и др.), а на перлитных сталях, с одной стороны, вызывает язвенную коррозию со стороны незащищенного металла, а с другой — способствует образованию оксидной пленки, защищающей от коррозии.

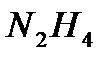

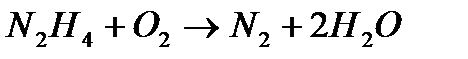

К щелочным режимам относят гидразинный (или гидразинно-аммиачный) и комплексонный. Нейтральные режимы характеризуются добавкой в конденсат (питательную воду) окислителя: кислорода или перекиси водорода. Преимущественное распространение последний режим получил в прямоточных котлах СКД. Гидразинно-аммиачный водный режим реализуется добавкой в питательную воду гидразина и аммиака. Гидразин способствует связыванию кислорода:

N2h5 + 02^ N2 + h30

Гидразин как дорогой и дефицитный материал вводят в строго дозированном количестве после деаэрирования воды перед ПВД для связывания остаточного 02. Аммиак вводят в количестве, достаточном для полной нейтрализации С02 с созданием некоторого избытка гидроокиси аммония, повышающего щелочность среды до уровня рН = 9'1 ±0,1. Особенно благоприятно сказывается введение аммиака на умягченной воде.

При комплексонном водном режиме в питательную воду кроме аммиака и гидразина, дозируемых в тех же количествах, что и при гидразинно-аммиачном режиме, после деаэратора непрерывно вводят комплексоны в количестве, эквивалентном содержанию железа и меди в воде. Комплексоны — это соединения, способные образовать с катионами (Са + , Mg+i Cu + , Fe + ) растворимые в воде вещества. В качестве комплексона чаще всего применяют этилендиаминтетрауксусную кислоту (ЭДТК)- С увеличением температуры падает стойкость комплексонов и снижается их эффективность.

Действенность водных режимов эффективна при регулярном химическом контроле, проводимом по установленным приборам и методам отбора и анализа пробы воды и пара оперативным персоналом и периодически центральной химической лабораторией по специальному графику, утвержденному главным инженером станции.

Вопрос № 247

cyberpedia.su

| АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника | ⇐ ПредыдущаяСтр 16 из 16 Барабанные котлы работают по принципу многократной естественной и принуди тельной циркуляции. Паросодержание потока в подъемных трубах контуров циркуляции ограничено и нормально не превышает 10— 25%. Глубокого упаривания котловой воды не происходит, поэтому большинство находящихся в растворенном состоянии примесей не достигает предельной концентрации (насыщения) и не выпадает в виде твердой фазы в объеме или на стенках. Для поддержания в воде концентрации примесей на уровне, предотвращающем их выпадение в твердом состоянии, из барабанного котла непрерывно удаляется часть воды, называемой продувочной водой. Продувка как средство удаления примесей из энергетической установки особенно эффективна в отношении тех примесей, которые имеют малый коэффициент распределения между паром и водой и потому мало выносятся с паром (соли Иа и его гидроокись) Барабанные котлы часто питают умягченной водой, т. е. водой, содержащей легкорастворимые соединения, в основном соли натрия. В последние годы на электростанциях значительно улучшилось качество питательной воды, а вследствие уменьшения присоса в конденсаторах повысилось и качество турбинного конденсата. Все это позволило перейти к ре-, жимам меньшего фосфатирования или даже отказаться от фосфатирования и перейти на бесфосфатный и вместе с тем и безнакипный водный режим. Бесфосфатный водный режим удешевляет эксплуатацию благодаря отказу от ввода корректирующих добавок, уменьшает солесодержание котловой воды, повышает качество пара, удешевляет оборудование. Исходным положением в организации водного режима прямоточных котлов является отсутствие продувки. Поэтому все поступающие с питательной водой примеси, а также примеси, переходящие в рабочую среду вследствие коррозии самого котла и питательного тракта за конденсатоочисткой, частично отлагаются на поверхностях нагрева, частично уносятся в турбину. При этом следует учитывать, что в турбине допустимы лишь очень незначительные отложения. В целях снижения коррозии внутренние поверхности низкотемпературной части энергетического оборудования защищаются антикоррозионными покрытиями. К ним относятся: внутренняя поверхность деаэраторных баков атмосферного типа, выхлопных патрубков турбин, корпусов конденсаторов и вакуумных подогревателей низкого давления, трубопроводов к бакам запаса конденсата и самих баков, а также водоподготовительное оборудование. Ограничение коррозии высокотемпературной и теплообменной части оборудования достигается соответствующей организацией водного режима. |

mykonspekts.ru

Каким должен быть водный режим прямоточных и барабанных котлов. — КиберПедия

ДЛЯ Пр ТРЕБОВАНИЯ К КАЧЕСТВУ ПИДПИТОЧНОЙ ВДЫ БОЛЕЕ ЖЕСТКИЕ, НЕТ БАРАБАНА à НЕТ ПРОДУВКИ.

Барабанные котлы часто питают умягченной водой, т.е. водой содержащей легкорастворимые соединения, в основном соли натрия.

В результате присоса охлаждающей воды в конд–р поступают еще соли кальция и магния (малорастворимые). В процессе парообразования при высоком давлении сравнительно легко достигается концентрация, вызывающая образование накипи. Не всегда соединения Са и Мg образуют накипь, некоторые из образуют шлам. В зависимости от его состава шлам (например, Mg3(PO4)2) может прикипать к поверхности нагрева, что является нежелательным.

Са и Мg могут образовать неприкипающий шлам, находящийся в котловой воде во взвешенном состоянии, основная масса которого удаляется непрерывной продувкой. Небольшая часть шлама, как более тяжелая, скапливается в нижних коллекторах и удаляется периодической продувкой. Для корректирования водного режима и перевода солей жесткости в неприкипающий шлам необходимы коррекционные добавки (обычно соли фосфорной кислоты) – фосфатный режим.

Для образования неприкипающего неподвижного шлама ввод фосфатов осуществляют в щелочной среде, в связи с чем соли фосфатной кислоты вводят не в питательную воду, в которой щелочность мала, а в барабан, где щелочность достаточна из-за многократного упаривания – фосфатно-щелочной режим.

Образовавшиеся соединения удаляют с продувкой.

При улучшении качества питательной воды и вследствие уменьшения присоса в конденсаторах á качество турбинного конденсата. Это позволило перейти к меньшему фосфатированию или даже отказаться от фосфатирования. А это повышает качество пара, удешевляет оборудование, уменьшает солесодержание котловой воды.

Для прямоточных котлов:

1. гидрозинно-аммиачный водный режим для удаления кислорода и углекислоты гиразином

Термическая деаэрация не обеспечивает полного удаления кислорода и углекислоты из турбинного конденсата. Поэтому термическую деаэрацию дополняют химической обработкой питательной воды. Оставшиеся после термической деаэрации кислород связывают гидразином  . В отсутствие примесей в воде реакция протекает так:

. В отсутствие примесей в воде реакция протекает так:  . В питательной воде всегда содержатся примеси окислов железа и меди. Их присутствие ускоряет связывание кислорода гидразином. Для гарантии полного связывания кислорода обеспечивают подачу гидразина на всас питательных насосов. Углекислота может находиться в воде в виде молекул

. В питательной воде всегда содержатся примеси окислов железа и меди. Их присутствие ускоряет связывание кислорода гидразином. Для гарантии полного связывания кислорода обеспечивают подачу гидразина на всас питательных насосов. Углекислота может находиться в воде в виде молекул  (растворенный газ) и

(растворенный газ) и  (раствор):

(раствор):  Углекислота связываются дозируемым в питательную воду аммиаком. Аммиак вводят в количестве, обеспечивающем полную нейтрализацию

Углекислота связываются дозируемым в питательную воду аммиаком. Аммиак вводят в количестве, обеспечивающем полную нейтрализацию  с образованием карбонатов аммония и создания небольшого избытка гидроокиси аммония, повышающего pH среды.

с образованием карбонатов аммония и создания небольшого избытка гидроокиси аммония, повышающего pH среды.

2.нейтральный водный режим.

В целях получения чистой питательной воды все энергетические блоки оборудованы БОУ. После очистки в БОУ турбинный конденсат приближается к теоретически чистой – нейтральной воде (рН около 7) В зависимости от концентрации кислород в нейтральной воде может оказывать различное воздействие на металл. При малых концентрациях кислород усиливает коррозию металла. При повышенных концентрациях кислорода на поверхности металла образуется сплошная защитная пленка из магнетита  и гематита

и гематита  . Для организации нейтрального водного режима в питательную воду дозируют газообразный кислород

. Для организации нейтрального водного режима в питательную воду дозируют газообразный кислород  . В ряде случаев дозирует перекись водорода

. В ряде случаев дозирует перекись водорода  . Нейтральный водный режим требует очень чистой, не содержащей

. Нейтральный водный режим требует очень чистой, не содержащей  питательной воды. Достоинства нейтрального водного режима: отказ от дорогостоящей коррекционной обработки питательной воды гидрозингидратом и аммиаком, значительное увеличение в связи с этим межрегенерационного периода фильтров БОУ, меньшая скорость образования железноокисных отложений на высокофорсированных поверхностях НРЧ, возможность применения перлитных сталей для изготовления поверхностей нагрева. Нейтральный водный режим требует высокой культуры эксплуатации, обеспечивающей предельно низкую электропроводность питательной воды. Он требует отсутствия в питательном тракте элементов из меди и медьсодержащих сплавов.

питательной воды. Достоинства нейтрального водного режима: отказ от дорогостоящей коррекционной обработки питательной воды гидрозингидратом и аммиаком, значительное увеличение в связи с этим межрегенерационного периода фильтров БОУ, меньшая скорость образования железноокисных отложений на высокофорсированных поверхностях НРЧ, возможность применения перлитных сталей для изготовления поверхностей нагрева. Нейтральный водный режим требует высокой культуры эксплуатации, обеспечивающей предельно низкую электропроводность питательной воды. Он требует отсутствия в питательном тракте элементов из меди и медьсодержащих сплавов.

3. комплексонный водный режим

Сущность комплексонного режима заключается в том, что в питательную воду, кроме аммиака и гидразингидрата, дозируемых в тех же количествах, что и при традиционном водном режиме, непрерывно вводят после деаэратора так же комплексоны в количестве, эквивалентном содержанию железа и меди в воде. Комплексоны – это соединения, отличительная особенность которых – способность образовывать с различными катионами (Ca, Mg, Fe, Cu) водорастворимые вещества, образующиеся в процессе термического разложения комплексонов на газообразные продукты, вместе с паром из котла транзитом проходят через турбину и удаляются из цикла отсосом из конденсатора. Коплексонный водный режим наряду с достоинствами, характерными для нейтрального водного режима (увеличение межпромывочного периода), обладает и недостатками гидразионно-амиачного водного режима (увеличение нагрузки на БОУ в связи с необходимостью удаления больших количеств реагентов для регенерации фильтров).

Вопрос № 48

cyberpedia.su

Барабанные котлы - Энциклопедия по машиностроению XXL

Увеличение отбора пара потребителем при неизменной подаче питательной воды приводит к быстрому снижению уровня воды в барабане котла [c.162]Рассмотрим, например, принцип работы регулятора уровня воды в барабане котла. Регулятор, непрерывно измеряя расходы пара и питательной воды, поддерживает их равенство. Возникающая при изменении режима работы котла разница между расходами используется в качестве импульса для воздействия на регулирующий клапан питательной воды. Однако из-за неизбежной неточности выполнения этой операции возможно накопление ошибки, для устранения которой обязательно применяется коррекция по уровню воды в барабане. [c.162]

Каждый паровой котел должен иметь также защитные устройства — предохранительные клапаны, устанавливаемые на барабане котла и выходном коллекторе пароперегревателя. Эти клапаны предохраняют барабан котла и поверхности нагрева от недопустимого повышения давления, выпуская пар при достижении определенного давления в барабане. Кроме того, камерные топки для сжигания твердого пылевидного топлива оборудуются газовыми предохранительными (взрывными) клапанами, которые дают выход продуктам сгорания при взрыве пыли для предотвращения разрушения обмуровки, трубной системы и каркаса. [c.163]Тракт воды и пара (см. рис. 18.2, 18.1) включает в себя линию подачи питательной воды, водяной экономайзер, барабан котла, опускные и испарительные (кипятильные) трубы, линию насыщенного пара, пароперегреватель и линию отвода перегретого пара. [c.216]

При изготовлении барабанов котлов, сосудов высокого давления и реакторов большое значение имеет термообработка. Полностью сваренный сосуд обычно подвергают высокому отпуску, однако иногда требуется нормализация для улучшения структуры зоны шва. В этом случае возникает опасность, что при нагреве до высоких температур (900...1000°С) могут возникнуть деформации от собственного веса, искажающие форму сосуда. Предотвратить эти деформации можно предварительной герметизацией готового сосу- [c.290]

Таким образом, давление в выходном патрубке насоса, МПа, для барабанных котлов будет [c.221]

Задача 2.117. Определить расчетную производительность и расчетный напор питательного насоса котельной, если известны давление в барабане котла р = 3,6 МПа, сопротивление всасывающего и нагнетательного трубопроводов Н = 0,2 МПа, коэффициент запаса по напору 2 = 1Д, мощность электродвигателя для привода питательного насоса "= 100 кВт и кпд питательного насоса fjn.H=0,75. [c.102] По виду пароводяного тракта различают барабанные (рис. 6, а, б) и прямоточные (рис. 6, в) котлы. Во всех типах котлов через экономайзер 1 и перегреватель 6 вода и пар проходят однократно. В барабанных котлах пароводяная смесь в испарительных поверхностях нагрева 5 циркулирует многократно (от барабана 2 по опускным трубам 3 к коллектору 4 и барабану 2). Причем в котлах с принудительной циркуляцией (рис. 6, б) перед входом воды в испарительные поверхности 5 устанавливают дополнительный насос 8. В прямоточных котлах (рис. 6, в) рабочее тело по всем поверхностям нагрева проходит однократно под действием напора, [c.11]Барабанные котлы широко применяют на ТЭС. Наличие одного или нескольких барабанов с фиксированной границей раздела между паром и водой является отличительной чертой этих котлов. Питательная вода в них, как правило, после экономайзера 1 (см. рис. 6, а) подается в барабан 2, где смешивается с котловой водой (водой, заполняющей барабан и экраны). Смесь котловой и питательной воды по опускным необогреваемым трубам 3 ИЗ барабана поступает в нижние распределительные коллектора 4, а затем в экраны 5 (испарительные поверхности). В экранах вода получает теплоту Q от продуктов сгорания топлива и закипает. Образующаяся пароводяная смесь поднимается в барабан. Здесь происходит разделение пара и воды. Пар по трубам, соединенным с верхней частью барабана, направляется в перегреватель 6, а вода снова в опускные трубы 3. [c.14]

Объемы барабана, заполненные водой и паром, называют соответственно водяным и паровым, а поверхность их разделяющую — зеркалом испарения. Уровень воды в барабане при работе котла колеблется между низшим и высшим. Низший уровень определяется надежным поступлением воды в опускные трубы, а высший — исключением возможности попадания воды в пароперегреватель. Объем воды между этими уровнями позволяет барабанному котлу некоторое время работать без подачи в него питательной воды. [c.14]

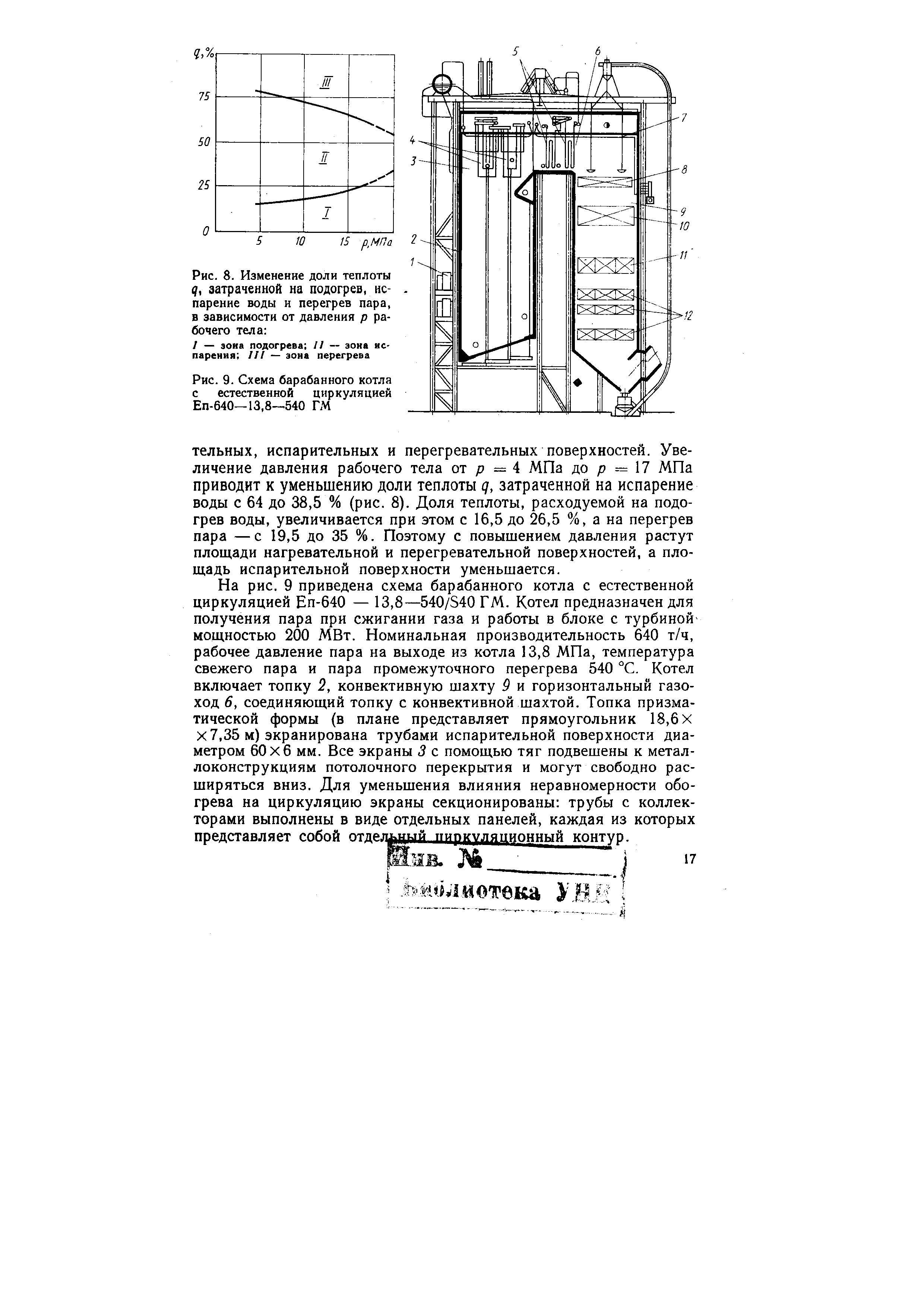

Конструктивная схема современного барабанного котла определяется его мощностью и параметрами пара, видом сжигаемого топлива и характеристиками газовоздушного тракта. Так, с ростом давления меняется соотношение между площадями нагрева-16 [c.16]

| Рис. 9. Схема барабанного котла с естественной циркуляцией Еп-640—13,8—540 ГМ |  |

Гидравлическое сопротивление экономайзеров барабанных котлов высокого давления не должно превышать 5 % давления в барабане, а котлов среднего давления 8 %. Сопротивление экономайзеров прямоточных котлов высокого давления и СКД 1-1,5 %. [c.105]

Экономайзер барабанного котла может быть кипящего и некипящего типа. Предельная степень парообразования, %, [c.105]

Количество воды, проходящей через экономайзер, в барабанных котлах Db3 = D + D p, в прямоточных = D — где Dnp — количество воды на продувку — количество воды на впрыск. [c.106]

Энтальпия воды на входе в экономайзер для прямоточных котлов равна энтальпии питательной воды (г вэ = г па). Для барабанных котлов с поверхностными регуляторами температуры перегрева пара г вэ = ins + Afp, для схем с регулированием температуры собственным конденсатом [c.106]

Нормы качества пара для барабанных котлов [c.156]

В барабанном котле чистота пара определяется растворимостью солей в паре и механическим уносом капель влаги потоком пара в барабане. Растворимость веществ в паре имеет ряд особенностей. Во-первых, вещества в паре растворяются избирательно. При идентичных условиях растворимость в паре различных соединений неодинакова. Во-вторых, растворяющая способность пара с повышением давления увеличивается. Поэтому при низком и среднем давлении, когда растворимость солей в паре мала, чистота пара в основном определяется уносом капель влаги. Концентрация солей в паре в этом случае зависит не столько от качества захваченной паром влаги, сколько от концентрации солей в ней. Чем меньше концентрация солей в воде, тем чище пар. [c.156]

Получение пара, соответствующего по своей чистоте нормам (табл. 19), в барабанных котлах достигается благодаря осуществлению следующих мероприятий [c.156]

В барабанных котлах отвод теплоты от экранов топки осуществляется путем организации циркуляции воды в замкнутой гидравлической системе (контуре), состоящей из обогреваемых труб, объединенных вверху барабаном, а внизу коллектором (см. рис. 6). Непрерывное движение рабочей среды в контуре обеспечивается естественной циркуляцией, создаваемой движущим напором 5дв. Последний возникает в циркуляционном контуре в результате обогрева подъемных труб. Вода, заполняющая нижнюю часть контура (коллектор), с одной стороны, находится под напором Hqp столба воды высотой Я в необогреваемой трубе, а с другой, — под давлением Ярд столба пароводяной смеси, заполняющей обогреваемые трубы (при условии закипания воды В обогреваемой трубе). [c.232]Вся трубная система и барабан котла поддерживаются каркасом, состоящим из колонн и поперечных балок. Топка и газоходы защищены от наружных теп-лопотерь обмуровкой - слоем огнеупорных и изоляционных материалов. С наружной стороны обмуровки стенки котла имеют газоплотную обшивку стальным листом с целью предотвращения присо-сов в топку избыточного воздуха и выбивания наружу запыленных горячих продуктов сгорания, содержащих токсичные компоненты. Для повышения надежности работы котла в ряде случаев движение воды и пароводяной смеси в циркуляционном контуре (барабан — опускные трубы — нижний коллектор — подъемные трубы — барабан) осуществляется принудительно (насосом). Это — котлы с многократной принудительной циркуляцией. [c.149]

Барабанные котлы с естественной циркуляцией. На рис. 18.7 изображены газомазутный котел марки ТГМ-84Б производительностью 420т/ч при давлении вырабатываемого пара 13,7 МПа (140 кгс/см ) и температуре 560 °С. Этот котел имеет сравнительно небольшие размеры (высота до оси барабана всего 28,7 м). Топка котла разделена на две симметричные камеры (полутонки) вертикальным, воспринимающим излучение с двух сторон (двусветным) экраном. Первая ступень пароперегревателя этого котла выполнена из трубных панелей, расположенных по всей высоте фронтовой стены обеих полутопок, и является фронтовым экраном. Потолок также закрыт сплошным рядом труб, образующих [c.153]

Внутренний осмотр проводится не реже 1 раза в 4 года. При его выполнении прежде всего осматривают изнутри барабан котла. Гидравлическое испытание котла на прочность и плотность его элементов производится не реже чем через каждые 8 лет. Гидравлическому и пыта-нию всегда предшествует внутренний осмотр. Испытание проводится поднятием давления выше рабочего в заполненном водой котле с целью проверки его прочности и плотности. Результаты освидетельствования заносятся в паспорт котельного агрегата. [c.163]

По завершении сварки корпуса сосуда вырезку отверстий для вварпых штуцеров производят млн механическим путем, или термической резкой. Особенно большой объем таких работ выполняется при изготовлении барабанов котлов и коллекторов. Чтобы сокра- йть лодгоночные работы на монтаже при сборке коллекторов и барабанов с блоками экранных труб, к точности установки нггуце-ров предъявляют жесткие требования. Приварку большого числа штуцеров необ.чодимо автоматизировать. Применяемые для этой цели специализированные автоматы н полуавтоматы обычно центрируются по верхней части ввариваемого штуцера. [c.287]

Расчетный напор, создаваемый питательным насосом, можно определить по схеме, изображенной на рис. 9.2, Давление в выходном патрубке рв питательного насоса при барабанных котлах складывается из наибольшего возможного давления в барабане котла Рб, из давления, необходи мого для подъема воды от уровня оси насоса до уровня Воды в барабане, и из суммы сопротивлений 1,Лрв в напорных трубопроводах, запорной и регулирующей арматуре, измерительных устройствах, подогревателях высокого давления и экономайзере котла. [c.221]

Задача 2.115. Определить расчетную производительность и расчетный напор питательного насоса для котельной с максимальной паропроизводительностью Dn, = 5,56 кг/с, если известны давление в барабане котла р = , А МПа, плотность воды /) = 958 кт/м , сопротивление всасывающего и нагнетательного трубопроводов Н = 0,2 МПа, коэффищ1ент запаса по паропро-изводительности котельной Pi = l,2 и коэффициент запаса по напору / 2 = 1Д- [c.102]

Задача 2.116. Определить мощность электродвигателя для привода питательного насоса для котельной с максимальной паропроизводительностью Х>ш =8,34 кг/с, если известны давление в барабане котла />i = 2,4 МПа, температура перекачиваемой воды / ., = 100°С, сопротивление всасывающего и нагнетател ,-ного трубопроводов Ясет = 0,2 МПа, коэффициент запаса по па-ропроизводительности котельной / i = 1,2, коэффициент запаса по напору = 1Д и кпд питательного насоса = [c.102]

На рис. 9 приведена схема барабанного котла с естественной циркуляцией Еп-640 — 13,8—540/S40 ГМ. Котел предназначен для получения пара при сжигании газа и работы в блоке с турбиной-мощностью 200 МВт. Номинальная производительность 640 т/ч, рабочее давление пара на выходе из котла 13,8 МПа, температура свежего пара и пара промежуточного перегрева 540 °С. Котел включает топку 2, конвективную шахту 9 и горизонтальный газоход 6, соединяющий топку с конвективной шахтой. Топка призматической формы (в плане представляет прямоугольник 18,6 х X 7,35 м) экранирована трубами испарительной поверхности диаметром 60x6 мм. Все экраны 3 с помощью тяг подвешены к металлоконструкциям потолочного перекрытия и могут свободно расширяться вниз. Для уменьшения влияния неравномерности обогрева на циркуляцию экраны секционированы трубы с коллекторами выполнены в виде отдельных панелей, каждая из которых представляет собой отпрд нй пируул ционный контур. [c.17]

Топка с кипящим слоем применена на котле паропроизводи-тельностью D = 75 т/ч, работающем на сланцах (рис. 17). В зоне низкотемпературного кипящего слоя размещены перегреватель-ные 8 и испарительные 9 поверхности нагрева. Подача топлива в слой 3 происходит сверху, а ввод воздуха — из короба 6 через колпачки (рис. 17, б), расположенные по полотну решетки. Отвод золы из слоя осуществляется по золоотводу 7. Мелкие фракции топлива сгорают во взвешенном состоянии над слоем. Передача теплоты испарительным поверхностям 2 в топке /, перегревателю 11 и экономайзеру W происходит как в барабанном котле. [c.44]

Для барабанных котлов qp 4 МВт/м и qp активной зоны горения принимается gar = 4,2 ч-2,07 МВт/м . Теплонапряжение топочного объема q [c.84]

Экраны барабанных котлов с естественной циркуляцией, в которых полезный движущий напор невелик, для уменьшения сопротивления изготовляют из труб большего диаметра (60x4, 60x5, 50x5 мм) с минимальным числом гибов (рис. 43). Гибы расположены у верхних 2 и нижних сборных коллекторов, 86 [c.86]

По условиям работы ширмы барабанных и прямоточных котлов отличаются между собой. Так, в барабанных котлах, имеющих до ширм только потолочный перегреватель, при снижении нагрузки температура на входе в ширмы меняется незна чительно. Аналогичное явление наблюдается и при установке перед ширмой (по пару) конвективной ступени перегревателя. При развитом предвключенном радиационном перегревателе приращение энтальпии пара в нем Аг = Q/D при снижении нагрузки котла возрастает. Происходит это потому, что излучение в топке уменьшается сравнительно мало, а поглощается оно меньшим количеством пара, проходящим через радиационный перегреватель. [c.97]

В парообразующих поверхностях нагрева барабанного котла одновременно с образованием пара ввиду низкой растворимости солей в паре происходит увеличение концентрации их в воде. Для поддержания концентрации примесей воды в пределах, определяемых качеством получаемого пара и образованием отложений на внутренних поверхностях труб, соли и взвешенные примеси выводят из контура циркуляции вместе с водой, путем организации непрерывной продувки. Продувочная вода выводится из последней ступени испарения в количестве 0,5—3 % паропроизводитель-ности кртла, в зависимости от применяемого метода обработки добавочной воды и схемы ступенчатого испарения. [c.153]

Барабанные котлы питают водой, содержащей легкорастворимые соединения. В основном это соли натрия. Соли кальция и магния, попадающие в нее, в результате присоса охлаждающей воды в конденсаторе обладают малой растворимостью и в процессе парообразования могут давать накипь. Для предотвращения ее образования применяют коррекционный метод внутрикотловой обработки воды. Он заключается в том, что в котел вводят коррекционные дрбавки, способствующие переводу солей жесткости в неприкипающий шлам. В качестве таких добавок обычно применяют натриевые соли фосфатной кислоты (например, тринатрийфос-фат NasP04). Водный режим, основанный на вводе фосфатов, называют фосфатным. [c.155]

Основная масса шлама, находящегося в воде во взвешенном состоянии, удаляется непрерывной продувкой, а небольшая его часть, скапливающаяся в нижних коллекторах, —периодической продувкой. Для надежного связывания солей кальция в воде поддерживают определенный избыток фосфатов, что однако приводит к существенному повышению щелочности воды (pH > 11), вызывающей коррозию металла. Поэтому при питании барабанного котла турбинным конденсатом и маломинерализованной добавочной водой (химически обессоленной) используется режим чисто фосфатной щелочности. Для поддержания умеренной щелочности воды в ней дозируют не только ЫазР04, но и смесь NasP04 с кислой солью фосфорной кислоты Na2HP04- [c.155]

Гашение кинетической энергии струи пароводяной смеси и начальное разделение последней в барабане 1 котла среднего давления осуществляется с помощью отбойных щитков 2 (рис. 105, а), жалюзидроссельных стенок с горизонтальным расположением пластин и т. п., а в барабане котла высокого давления с помощью внутрибарабанных циклонов 6 (рис. 105, б). Равномерность распределения пара по сечению барабана и пароотводящим трубам обеспечивается применением уравнительных дроссельных щитов как в водяном объеме (погруженный щит 12 с отверстиями, рис. 105, в), так и в паровом объеме на выходе из барабана (пароприемный потолок 4, рис. 105, а, б). [c.160]

Наряду С использованием осадительной сепарации капель влаги в паровом объеме, в барабанных котлах широко применяют инерционные сепараторы. К ним относят жалюзийные сепараторы 3, внутрнбарабанные 6 и выносные циклоны. [c.160]

Внутрибарабанный циклон используют в качестве основного паросепарационного устройства в мощных барабанных котлах (рис. 106). Он представляет собой цилиндрический вертикальный корпус 3 диаметром 290—350 мм, к которому тангенциально через патрубок 2 подводят пароводяную смесь со скоростью 6— 8 м/с. В циклоне осуществляется двухступенчатая сепарация. [c.161]

Суммарная характеристика перегревателя (температуры t перегрева от паропроизводительности D) может быть конвективной /, радиационной 2 или нейтральной 3 (рис. 140). Выполнение условия t (D) = onst (кривая 3) возможно лишь в тракте высокого давления прямоточных котлов. Характеристика t (D) барабанных котлов является в общем случае конвективной несмотря на наличие потолочных перегревателей и ширм, а промежуточных перегревателей — чисто конвективной. [c.238]

mash-xxl.info

Объясните, на каких тепловых станциях используются прямоточные котлы, а на каких барабанные и почему?

Объясните, на каких тепловых станциях используются прямоточные котлы, а на каких барабанные и почему?

Барабанные котельные агрегаты (Рпп=100 атм; Рпп=130 атм )

Данный тип котлов применяют на ТЭЦ, где имеются большие потери пара и конденсата, т.к. они менее требовательны к качеству питательной воды, чем прямоточные.

Прямоточные котельные агрегаты (Рпп=240 атм) используются на КЭС, где потери пара и конденсата минимальны.

2.Привести пример схемы УЗО, работающей на постоянном оперативном токе (показать выбор уставки, перечислить достоинства и недостатки).

3.Нормальные режимы работы турбогенераторов: параметры, характеризующие режим, допустимые перегрузки.

Нормальными режимами генератора являются такие, при которых он работает с номинальными параметрами, указанными на заводской таблице и в паспорте, или с отклонениями, допустимыми по ГОСТ или ТУ. Работа генератора точно с номинальными параметрами называется, кроме того, номинальным режимом.

К основным параметрам генератора относятся:

полная мощность, напряжение и ток статора, ток ротора,

коэффициент мощности, частота,

температура и давление охлаждающей среды.

При эксплуатации генератора пользуются режимной картой, в которой указываются длительно допустимые значения тока статора и ротора генератора в зависимости от конкретных значений давления газа и температуры охлаждающей среды, а также от значения рабочего напряжения на выводах статора.

При составлении режимных карт руководствуются следующими соображениями:

длительно допустимые токи статора и ротора должны быть снижены, если температура охлаждающей среды или давление газа отличаются от номинального в сторону ухудшения охлаждения;

если температура охлаждающего газа ниже номинальной, то мощность генератора разрешается повысить;

если температура охлаждающего газа выше номинальной, то допустимые токи статора и ротора уменьшаются до значений, при которых температуры обмоток не будут превышать наибольших допустимых в эксплуатации. При температуре входящего газа выше 55° С работа генераторов не допускается.

ДОПУСТИМЫЕ ПЕРЕГРУЗКИ ГЕНЕРАТОРОВ

В аварийных условиях генераторы и синхронные компенсаторы разрешается кратковременно перегружать по токам статора и ротора согласно ТУ на поставку, а если в ТУ такие указания отсутствуют, то кратность перегрузки по току статора, отнесенному к номинальному току, определяется по ПТЭ п.5.1.23., например:

перегрузка на 60 мин возможна с кратностью 1,1;

на 1 мин возможна 2-х кратная перегрузка при косвенном охлаждении статора и в 1,5 раза при непосредственном охлаждении.

Допустимая перегрузка по току возбуждения генераторов и синхронных компенсаторов с косвенным охлаждением обмоток определяется кратностью тока, отнесенного к минимальному току ротора по ПТЭ, например:

на60мин–1,06, 1/3 мин - 2,2.

Длительность перегрузок генераторов и компенсаторов при авариях в энергосистеме ограничивается

недопустимостью перегрева обмоток по условию сохранения электрических и механических свойств изоляции;

превышением температуры меди обмотки и бочки ротора, не вызывающим еще остаточных деформаций витков;

недопустимостью закипания дистиллята в обмотке.

megadocs.ru