- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Расчет котельной установки БКЗ-75/39-ГМА и вспомогательного оборудования, страница 4. Бкз 75 39 котел

Изменение гидродинамики парового котла БКЗ — 75/39 и реконструкция хвостовых поверхностей нагрева

Библиографическое описание:

Саматова Ш. Ю., Абдуллаева К. Т. Изменение гидродинамики парового котла БКЗ — 75/39 и реконструкция хвостовых поверхностей нагрева // Молодой ученый. 2017. №3. С. 156-158. URL https://moluch.ru/archive/137/38070/ (дата обращения: 06.08.2018).

Котельная № 1 была построена в 1970 году. Имеет шесть котлоагрегатов марки ГМ-50/14, которые вырабатывают тепло в виде пара. Давление пара до РУ (редукционная установка) от 8 до 14 кг с/см2, температура 160–200 0C. Котельная № 1 в основном обеспечивает паром технологические установки I и II очереди завода. На котлах сжигается топливный газ, подаваемый из цеха № 1. Кроме обеспечения паром технологических установок, в функцию котельной № 1 входит обеспечение питательной водой котлы-утилизаторы цеха № 3.

Сжигаемый газ в котлах сбрасывается через газоход и кирпичную дымовую трубу, высота которой составляет 75 метров. На котельной № 1 все паропроводы относятся к категории 4 «А». Здание котельной № 1 по взрывной, взрывопожарной и пожарной опасности относится к категории «Г».

Котельная № 2 была построена «в 1980 году. Имеет пять котлоагрегатов марки БКЗ-75/Э9. Котлы работают на топливном газе, подаваемый со II очереди завода. На котельной № 2 имеются деаэраторы в количестве 3 шт. и установка ПККК для сбора и подачи парового конденсата на деаэратор. Объем сбора запаса парового конденсата составляет до 1800 м3. На установки ПККК отсепарированный пар из сепараторов частично подается на деаэратор № 4. На котельной № 2 построено восемь штук РОУ (редукционная охладительная установка). Пар с котла выходит давлением до 39 кг с/см2 и температурой 440°С, проходя через РОУ давлением снижается до 6 кг с/см2 и температура падает до 180°С. Основным потребителем тепла с котельной № 2 являются II и III очереди завода, частично транспортируется на IV очередь.

Кроме выработки пара котельная № 2 предназначена для подготовки теплофикационной воды и обеспечения теплом все промышленные и не промышленные здания завода. На котельной № 2 паропроводам котлов до РОУ относятся к категории

1 «А», остальные паропроводы к категории 4 «А». Здание котельной № 2 по взрывной, взрывопожарной и пожарной опасности относятся к категории «Г».

Химводоочистка (ХВО) была построена в 1980 году. Основной функцией участка ХВО умягчение сырой воды, подаваемая с источников Шахрисабз подаётся в Мубарекское водохранилище Кую-Мазар. Подаваемая сырая вода имеет жесткость до 120 мкг-экв/л. Умягчается эта вода на Na-катионитовых фильтрах до 5 мкг-экв/л и подается по необходимости на котельные № 1 и 2 для восстановления потерь пара конденсата. На химводоочистке установлено пять пар двухступенчатых натрий катионит вых фильтров и шесть одноступенчатых натрий-катионитовых фильтров. Производительность химводоочистки 320 т/ч. В качестве химического реагента для насыщения котла катионита ионами натрия используется техническая соль.

Полученные при расчетах циркуляции среднего значения расчетных полезных напоров и расходов воды, а, следовательно, и скоростей циркуляции в каждом контуре являются важными характеристиками. Но сами по себе эти характеристики еще не определяют надежности работы парового котла. Они лишь позволяют произвести проверку ряда положений и критериев, которые определяют надежность работы парового котла в целом и его отдельных контуров. К таким критериям относятся:

а. отсутствие застоя и опрокидывания циркуляции (для контуров, выведенных в водный объем барабана или в промежуточные коллекторы) и появление свободного уровня;

б. отсутствие нарушения нормальной работы опускных звеньев каждого контура;

в. обеспечение надежной циркуляции при нестационарных режимах работы котла;

г. допустимые температурные режимы обогреваеваемых участков контуров.

Котлы БКЗ — 75/39 Мубарекского газо-перерабатывающего завода работают с очень низким КПД от 88 % до 90 % и обладают максимальной паропроизводительностью от 45 до 60 т/ч вместо номинальной – 75 т/ч. В первую очередь это связано гидродинамикой двухфазных потоков жидкостей, во-вторую очередь с коррозионным разрушением стальных трубок воздухоподогревателей и в третьих сверхкритическими состояниями обмуровки и металлических газоходов,

В 2013 году, в связи с ускорением падения производительности пара котлов, из имевшихся тогда в наличии труб d = 42хЗмм было начато изготовление змеевиков дополнительной ступени воздухоподогревателя. Этим удалось стабилизировать производительность пара котлов на уровне 55–60 т/ч. На сегодняшний день такая замена выполнена на четырех котлах.

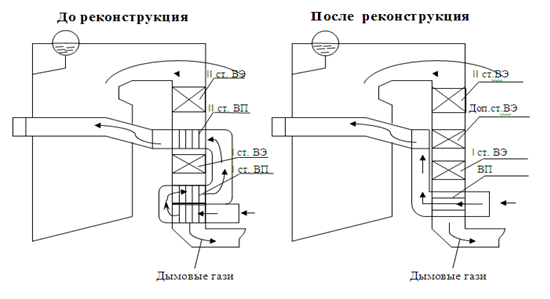

Однако продолжающееся разрушение оставшихся вторых ступеней воздухоподогревателей ведет к дальнейшему снижению производительности пара и экономичности. С целью вывода котлов на проектную паропроизводительность и экономичность, а также практически полностью сократить затраты средств и времени на ремонт воздухоподогревателей предлагается выполнить реконструкцию хвостовых поверхностей нагрева, заключающуюся в демонтаже I и II от. ВП. — дополнительной ступени экономайзера. Для проверки возможности такой реконструкции выполнен полный тепловой расчёт котла БКЗ-75/39 с реконструированными хвостовыми поверхностями нагрева.

Тепловой расчет выполнен о учётом нынешнего состояния обмуровки котлов, отложившихся условий эксплуатации параметров работы котлов БКЗ — 75/39.Некоторые основные параметры, в сравнении с проектными и фактическими, приведены в прилагаемой таблице и в особых комментариях не нуждаются.

Рис. 1. Реконструкция БКЗ –75/39

Тепловой расчёт показывает, что замена I ступени стального воздухоподогревателя (ВП) на воздухоподогревателе из чугунных ребристых труб поверхностью нагрева 1200 м2 и замены II от (ВП) на дополнительную ступень экономайзера поверхностей нагрева 370 м2 гарантирует номинальную паро-производительность 75 т/ч и экономичность не ниже 92.7 % (с учётом заложенного в расчёте запаса — не ниже 92 %).

Таблица 1

Сравнение основных проектных параметров срезультатами теплового расчета котлы БКЗ- 75/39 по реконструкции хвостовых поверхностей нагрева

| № | Параметры | Обознач. | Разм. | По проекту | По факту кот №2 | По расчету реконструкции |

| 1 | Расход пара | Д | т/ч | 75 | 48 | 75 |

| 2 | Давление в барабане | Р6 | кг/см2 | 44 | 22–27 | 30 |

| 3 | Давление перегретого пара | Рпп | -''- | 40 | 20-23 | 25 |

| 4 | Темп. перегретого пара | tпп | 0 | 440 | 330-400 | 410 |

| 5 | Темп. питательной воды | tпв | -''- | 104 | 100-102 | 104 |

| 6 | Тепло объем в пароохладителе | iпо | Кк/кг | 15 | 20-25 | 19.1 |

| 7 | Темп. воды на входе в экономайзер | t1 | С | 160 | 120 | 123 |

| 8 | Процент пара в воде на выходе из ВЭ | Х | % | 17 | 0 | 17 |

| 9 | Темп. горячего воздуха | tтв | С | 187 | 64 | |

| 10 | Темп. уходящих газов | Vух | -''- | 127 | 160-170 | 140 |

| 11 | Коэф. избытка воздуха в топке | ''т | - | 1.15 | 1.18 | |

| 12 | Коэф. избытка воздуха в топке уходящих газов | ух | 1.18 | |||

| 13 | КПД «брутто» | к | % | 1.34 | 2.3 | 1.4 |

| 14 | Поверхность нагрева: | 92.4 (93.5) | 89-90 | 92.7 | ||

| II от экономайзера | НIIэ | М2 | 650 | 650 | 650 | |

| доп. отступ | Ндоп | -''- | - | - | - | |

| I от экономайзера | НIэ | -''- | 420 | 420 | 420 | |

| II от воздухоподогреватель | НIвп | М2 | 735 | 735 | - | |

| II от воздухоподогреватель | НIвп | -''- | 1415 | 1415 | 1200 |

Выводы.

- За счет установи дополнительного водяного экономайзера паропроизводительность поднялась от 48 т/час до 75 т/час.

- Коэффицент полезного действия парового котла повысился от 89 % до 93,5 %.

- Тепловой расчет котельных агрегатов (нормативный метод). Энергия 1978 г.

- Материалы технического архива Мубарекского газопереработающего завода.

Основные термины (генерируются автоматически): паровой котел, хвостовая поверхность нагрева, очередь завода, котел, котельная, надежность работы, здание котельной, перегретый пар, давление, контур, котлоагрегат марки, избыток воздуха, III, топливный газ, тепловой расчет, пожарная опасность, питательная вода, паровой конденсат, темп.

moluch.ru

Расчет котельной установки БКЗ-75/39-ГМА и вспомогательного оборудования, страница 4

На вводе газа в котельную на газопроводе установлена отключающая задвижка. На газопроводе-отводе к каждому котлу по направлению движения газа устанавливаются: отключающая задвижка с электроприводом, клапан-отсекатель с электромагнитной головкой, поворотная регулирующая заслонка, диафрагма для учета расхода газа на котел. Кроме того, перед каждой горелкой установлены отключающие краны или задвижки. Из тупиковых участков газопровода, а также от отводов к каждому котлу перед последним по ходу газа отключающим устройством, проведены продувочные трубопроводы.

Расход газа на котлы составляет:

- для котла КВ-ГМ-100 – 12525 м3/час;

- для котла БКЗ-75-39 ГМА – 6230 м3/час.

Суммарный расход газа на котельную составляет 50035 м3/час.

Котел КВ-ГМ-100 оборудуется тремя комбинированными газомазутными горелками с ротационными форсунками типа РГМГ-30. Горелки предназначены для раздельного сжигания газа и мазута. В каждой газомазутной горелке установлено запально-защитное устройство, предназначенное для дистанционного розжига горелки. Производительность каждой горелки 4175 м3/час. Давление газа перед горелкой 4000 мм вод. ст.

Котел БКЗ-75-39 ГМА оборудован шестью газомазутными турбулентными горелками с давлением газа перед ними 1500-2000 мм вод. ст. На трех горелках установлены защитно-запальные устройства.

Состав природного газа, используемого на Оскольском электрометаллургическом комбинате:

|

№ п/п |

Наименование |

Химическая формула |

Содержание |

|

|

1. |

Горючие газы, объемные % |

метан |

СН4 |

96,498 |

|

2. |

этан |

С2Н6 |

1,582 |

|

|

3. |

пропан |

С3Н8 |

0,301 |

|

|

4. |

изобутан |

(Ch4)2CHCh4 |

0,035 |

|

|

5. |

нормальный бутан |

Ch4(Ch3)2Ch4 |

0,052 |

|

|

6. |

изопентан |

Ch4CH(Ch4)Ch3Ch4 |

0,012 |

|

|

7. |

нормальный пентан |

Ch4(Ch3)3Ch4 |

0,009 |

|

|

8. |

гексан |

Ch4(Ch3)4-Ch4 |

0,011 |

|

|

9. |

Негорючие компоненты, объемные % |

азот |

N2 |

1,24 |

|

10. |

кислород |

O2 |

0,008 |

|

|

11. |

диоксид углерода |

СО2 |

0,253 |

|

|

12. |

Примеси, г/м3 |

меркаптановая сера |

S |

0,0085 |

2.1.5 Мазутное хозяйство

Резервным топливом для котельной является топочный мазут марки 100.

Часовой расход мазута составляет:

- для котла КВ-ГМ-100 – 11500 кг/час;

- для котла БКЗ-75-39 ГМА – 5710 кг/час.

Общий максимальный расход мазута на котельную составляет 45920 кг/час.

Мазут доставляют на площадку котельной в железнодорожных цистернах. Эстакада мазутослива предусматривает одновременную приемку 28 цистерн.

В мазутонасосной установлено три группы насосов:

- группа насосов для подачи мазута к водогрейным котлам КВ-ГМ-100;

- группа насосов для подачи мазута к паровым котлам БКЗ-75-39 ГМА.

Технические характеристики качества мазута, используемого на промышленной котельной Оскольского электрометаллургического комбината.

vunivere.ru

Паровой котел БКЗ 75 39 ГМА

6.5) Площадь живого сечения для прохода газов в каждом ряду:

Fi = ai ×b - Z1 × liпр ×d; где liпр – длина проекции трубы на плоскость сечения, проходящую через ось труб расчитываемого ряда.

Fср находим как среднее арифметическое между F1 и F4 .

6.6) Расчётная поверхность нагрева каждого ряда равна геометрической поверхности всех труб в ряду по наружному диаметру и полной обогреваемой газами длине трубы, измеренной по её оси с учётом конфигурации, т.е гибов в пределах фестона:

Нi = p×d×Z1i × li ; где Z1i – число труб в ряду; li – длина трубы в ряду по её оси.

Расчётная поверхность нагрева фестона определяют как сумму поверхностей всех рядов:

Нi = Н1 + Н2 + Н3 = 13,194+13,119+13,2701= 39,5841 м;

На правой и левой стене газохода фестона расположена часть боковых экранов, поверхность которых не превышает 5% от поверхности фестона:

Ндоп = хб ×Fст Þ НiI = Нф + Ндоп = 39,5841 + 2,8288. 0,905 = 42,1295 м;

6.7) Составляем таблицу исходных данных для поверочного теплового расчёта фестона.

6.8)

Ориентировачно принимают температуру газов за фестоном на 30¸1000 С ниже, чем перед ним:Для находим энтальпию газов за фестоном

и по уравнению теплового баланса определяем тепловосприятие фестона:

6.9) Уравнение теплопередачи для всех поверхностей нагрева записывают в следующем виде:

Где k—коэффициент теплопередачи,Dt—температурный напор,

Н—расчётная поверхность нагрева.

6.9.1) При сжигании газа коэффициент теплопередачи определяют по формуле:

Где aк —коэффициент теплоотдачи конвекцией; aл —коэффициент теплоотдачи излучением газового объёма в трубном пучке; y -- коэффициент тепловой эффективности поверхности; x = 1;

6.9.2) Для определения aк —коэффициента теплоотдачи конвекцией от газов к стенке труб рассчитаем среднюю скорость газового потока:y для фестона при скорости газов 3,0827 м/с равен 0,85;

Для нахождения aк по номограммам определяем aн =30,8 ккал/м2 ×ч×о С и добавочные коэффициенты: Сz =0,98; Сф =1,022; Сs =0,94; Þ aк = aн ×Сz ×Сф ×Сs = 38×0,92×0,97×0,94 = 31,9 ккал/м2 ×ч×о С;

6.9.3)

Для нахождения aл используем номограммы и степень черноты продуктов горения ‘a’:Для незапылённой поверхности k×p×S = kг ×rn ×S×p, где р = 1кгс/ см2 ; rn =0,2707;

рn ×S = rn ×S = 0,9544×0,2707 = 0,2583;

По номограмме находим kг = 1,037; ÞПо номограмме находим Сг =1; aн =155,814 ккал/м2 ×ч×о С; Þ aл = aн ×а×Сг =155,814×1×0,1526=23,78 ккал/м2 ×ч×о С;

6.9.4)Находим температурный напор:

6.10) Если тепловосприятия фестона по уравнениям теплового баланса и теплопередачи отличаются менее чем на 5%, то температура за фестоном задана правильно:

т.о поверочный расчёт выполнен.

V II . Определение тепловосприятий пароперегревателя, экономайзера,

воздухоподогревателя и сведение теплового баланса парового котла.

7.1) При выполнении расчёта в целях уменьшения ошибок и связанных с ними пересчётов до проведения поверочно-конструкторских расчётов пароперегревателя целесообразно определить тепловосприятия этих поверхностей по уравнениям теплового баланса и свести тепловой баланс по паровому котлу в целом.

7.2) Тепловосприятия пароперегревателя и воздухоподогревателя определяют по уравнениям теплового баланса рабочего тела (пара, воздуха), а тепловосприятие экономайзера – по уравнению теплового баланса теплоносителя (продуктов сгорания).

7.3)

Тепловосприятие пароперегревателя определяют по формуле:Находим при Pпе =40 кгс/см2 и tпе =450o C Þ iпе =795.8 ккал/кг;

при Pб =45 кгс/см2 и температуре насыщения Þ iн =668,1 ккал/кг;

Diпо =20 ккал/м3 ;

Тепло, воспринимаемое пароперегревателем за счёт излучения факела топки, принимаем для упрощения расчётов равным нулю(Qпел =0), а угловой коэффициент фестона Хф =1.

В этом случае полное тепловосприятие пароперегревателя численно совпадает с тепловосприятием конвекцией: Qпек = Qпе .

Для газохода пароперегревателя уравнение теплового баланса теплоносителя (дымовых газов) имеет вид: Это уравнение решают относительно искомой энтальпии газов за пароперегревателем:Полученное значение энтальпии газов за пароперегревателем позволяет определить температуру дымовых газов за ним u²пе =551,20 С;

7.4) Тепловосприятие воздухоподогревателя определяют по уравнению теплового баланса рабочего тела (воздуха), т.к. температура горячего воздуха (после воздухоподогревателя) задана. Тепловосприя-тие воздухоподогревателя зависит от схемы подогрева воздуха. Т.к. предварительный подогрев воздуха, и рециркуляция горячего воздуха отсутствуют, то тепловосприятие воздухоподогревателя определяем:

где Iогв находим по tгв =215o C Þ Iогв =666,55 ккал/кг;

b²вп – отношение объёма воздуха за воздухоподогревателем к теоретически необходимому:

Тепловосприятие воздухоподогревателя по теплоносителю (продуктам сгорания) имеет вид:

где Iух – энтальпия уходящих газов, которую находим по tух =140o C Þ Iух =622,148 ккал/кг;

mirznanii.com