- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

cay / Автоматическое регулирование объектов теплоэнергетики. Липатников Г.А., Гузеев М.С. 2007 г. Давление в топке котла

Автоматическое регулирование объектов теплоэнергетики. Липатников Г.А., Гузеев М.С. 2007 г

«Ремиконт» серии Р-130предназначен для построения современных автоматизированных систем управления технологическими процессами и позволяет выполнять оперативное управление с использованием персональных ЭВМ, автоматическое регулирование, автоматическое логикопрограммное управление, автоматическое управление с переменной структурой, защиту и блокировку, сигнализацию, регистрацию событий.

Контроллер Р-130применяется для управления сложными технологическими процессами с большим числом контролируемых параметров и управляющих сигналов. Он имеет проектную компановку, которая позволяет пользователю выбрать нужный набор модулей и блоков согласно числа и вида входныхвыходных сигналов. Входные сигналы от термопар ТХК, ТХА, ТПР, ТВР, ТИП, сигналы от термометров сопротивления ТСМ, ТСП; унифицированные аналоговые сигналы постоянного тока 0 5 , 0 20 , 4 20 мА; 0 10 В; дискретные сигналы. Выходные сигналы: постоянного тока, аналогичные входным, дискретные.

Напряжение питания от сети переменного тока 220 или 240 В; постоянного тока 24 В. Время сохранение информации при отключении питания -168часов. Потребляемая

мощность-15ВА.

ГЛАВА 12. АВТОМАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ ПАРОВЫХ КОТЛОВ

Особенности котельных агрегатов как объектов регулирования. Котельные агрегаты являются сложными объектами автоматического регулирования с большим числом регулируемых параметров и регулирующих воздействий. Котлы обладают значительной аккумулирующей способностью тепловой энергии в воде, паре и металле пароводяного тракта. Наконец, котельные агрегаты характеризуются значительными скоростями протекания процессов в пароводяном тракте. Так, снижение уровня воды в барабане котла на 100 мм при полной паропроизводительности котельного агрегата с прекращением подачи питательной воды происходит за 20 с.

Показателями течения тепловых процессов на котельном агрегате являются регулируемые параметры. В их числе внешние: расход пара, давление пара при выходе из котла, температура перегрева пара и внутренние: уровень воды в барабане котельного агрегата, коэффициент избытка воздуха, разрежение в топке и др.

Характер течения процессов в котельном агрегате определяется видом и величиной воздействий: внешних – со стороны потребителя, внутренних – изменение состава и качества топлива, избытка воздуха, подаваемого в топку котла, разрежения в топке, изменение расхода питательной воды.

Задачи регулирования котельных агрегатов. К задачам регулирования котельных агрегатов, которые диктуются как требования потребителей пара, так и необходимостью обеспечения надежного и экономичного режима работы самих котлов, относятся следующие:

-приведение нагрузки котельного агрегата в соответствие с заданием;

-поддержание заданных значений давления и температуры пара, поступающего потребителю;

-поддержание такого соотношения между подачами топлива и воздуха, а для котлов с шахтно-мельничнымитопками такого распределение первичного и вторичного воздуха, которое отвечает наивысшей экономичности топочного процесса;

-стабилизация разрежения в топке;

-поддержание в барабанных котельных агрегатах постоянного уровня воды в барабане в установленных пределах, а также солесодержания котловой воды;

Для котлов прямоточного типа, кроме перечисленных выше:

-поддержание заданных значений влажности и температуры пара по водопаровому тракту

ив первую очередь в районе переходной зоны, где должно происходить отложение солей, во избежание перемещения этой зоны в область радиационного обогрева;

-поддержание в котельных агрегатах с промывочно-сепарационнойсхемой определенной влажности пара перед сепаратором;

Перечисленные задачи решаются путем воздействия на регулировочные органы котельного агрегата, управляющие подачами питательной воды, топлива, общего, а при шахтно-мельничныхтопках и первичного воздуха, отсосом дымовых газов, подачей охлаждающей воды на пароохладители или другими средствами регулирования температуры пара, величиной непрерывной продувки воды из барабана котлоагрегата.

Паровой котел как объект регулирования. Паровой котел представляет сложную динамическую систему с несколькими взаимосвязанными входными и выходными величинами. Однако выраженная направленность участков регулирования по основным каналам регулирующих воздействий позволяет осуществлять стабилизацию и изменение регулируемых параметров с помощью независимых одноконтурных систем, связанных через объект регулирования – котельный агрегат.

Автоматическая система регулирования (АСР) барабанного парового котла в целом состоит из отдельных замкнутых контуров:

-давления перегретого пара и тепловой нагрузки;

-экономичности процесса горения топлива;

-разрежения в верхней части топки;

-температуры перегретого пара;

-питания котловой водой;

-качества котловой воды.

Требования высокой точности регулирования параметров для обеспечения надежной и экономичной работы котельного агрегата обуславливает необходимость применения быстродействующих автоматических регулирующих устройств. В регулировании котлоагрегатов широко применяются электрические схемы с электронными регуляторами. В качестве исполнительных механизмов используются электромеханические сервоприводы с редукторами и колонки дистанционного управления.

12.1 Автоматическое регулирование процесса горения барабанных котлов.

Функции приведения нагрузки котла к заданному значению, функции обеспечения соответствия между подачами топлива и воздуха, стабилизации разрежения в топке возлагаются на регуляторы топлива, воздуха и тяги, комплекс которых называется «регуляторами процесса горения».

Регулирование подачи топлива. В каждый момент времени в топке котла должно сгорать столько топлива, чтобы количество пара, вырабатываемого котельным агрегатом, соответствовало количеству потребляемого пара, т. е. внешней нагрузке котельного агрегата. Показателем такого соответствия является давление пара при выходе из котла.

Если при сгорании топлива выделяется больше тепла, чем это необходимо для производства потребляемого количества пара, то излишнее тепло аккумулируется в котле, что приводит к росту давления. Наоборот, если топливо подается в недостаточном количестве, то потребность в паре покрывается частично за счет тепла, аккумулированного в

котловой воде, а давление пара при этом падает. Таким образом, подача топлива должна производится так, чтобы обеспечить постоянное давление пара при выходе из котла.

Регулирование подачи воздуха. Подача воздуха в топку должна обеспечить наиболее экономичный режим горения топлива. Для этого требуется поддерживать соответствие между количеством и качеством подаваемого топлива, с одной стороны, и количеством воздуха, необходимого для горения, с другой. Показателем этого соответствия является коэффициент избытка воздуха в топкеαт, который контролируется по данным газового анализа.

Оптимальное значение избытка воздуха зависит от вида топлива, способа его сжигания, конструкции топочного устройства, нагрузки котельного агрегата. В конкретных условиях оптимальное значение αт при различных нагрузках определяется на основании испытаний котельного агрегата.

Значение αт можно оценить по содержанию свободного кислорода О2 в дымовых газах, покидающих топочную камеру.

αт = 21 / 21 - О2

Содержание О2 определяют в поворотной камере газохода за пароперегревателем в %. Оптимальное значение О2 при номинальной нагрузке при сжигании пылевидного топлива –

3-5%, при сжигании мазута и газа -0,2-2%, при этомαт =1,2 – 1,3.

Значительное увеличение избытка воздуха против оптимального приводит к росту потерь тепла с уходящими газами q2, а чрезмерное снижение избытка воздуха увеличивает потери с химической неполнотой сгоранияq3.

Регулирование тяги. Регулирование тяги должно обеспечивать полное удаление продуктов сгорания.

В статических (равновесных) режимах производительность дымососов должна в каждый момент времени соответствовать производительности дутьевых вентиляторов. Показателем этого соответствия служит разрежение в топочной камере.

Допускать в топке котельного агрегата избыточное давление нельзя, за исключением котлоагрегатов, работающих под наддувом, т. к. это вызывает выбивание газов и пламени из топки.

С другой стороны, при значительном разрежении в топке возрастают присосы воздуха, снижающие экономичность работы котла за счет потерь с уходящими газами – q2 и увеличения расхода электроэнергии на работу дымососов.

Разрежение в различных зонах топочного пространства котельного агрегата по высоте топочной камеры неодинаково. Вследствие явления самотяги разрежение в верхней части топки бывает обычно примерно на 0,1 кПа больше, чем в нижней. Поэтому поддерживают необходимое минимальное разрежение в верхней части топочной камеры.

12.2 Схемы регулирования процесса горения паровых барабанных котлов.

В связи с большим конструктивным разнообразием топочных устройств и систем подачи топлива для котлов, работающих на разных видах топлива, существенно различаются и схемы регулирования процесса горения, обеспечивающие заданную тепловую нагрузку котельного агрегата.

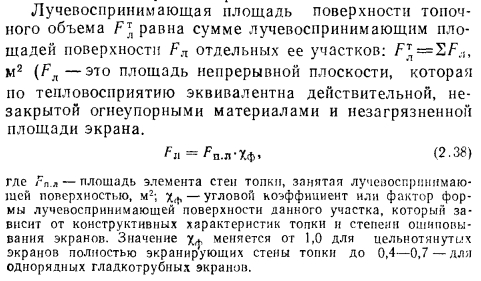

В первых простейших схемах регулирования процесса горения в качестве критерия тепловой нагрузки было использовано положение органа, регулирующего подачу топлива, hТ (рис. 12.1,а). Этот импульс являлся обратной связью для регулятора топлива, к которому

поступал задающий сигнал от регулятора давления при выходе из котла или от главного (корректирующего) регулятора, действующего по давлению в магистрали, при параллельной работе нескольких котлов на общий паропровод. Сигнал по положению регулировочного органа подачи топлива, в качестве задающего, подавался на регулятор воздуха, к которому поступал также сигнал обратной связи по расходу воздуха (V). Разрежение в топке ( SТ )

поддерживалось независимым регулятором тяги. Такая схема регулирования процесса горения, когда расход воздуха приводится в соответствие с расходом топлива, носит название «топливо-воздух».

Недостатком описанной выше схемы регулирования процесса горения в первую очередь является непредставительность принятого метода оценки фактической тепловой нагрузки котла, в первую очередь для котлов, сжигающих твердое топливо, из-завозможного изменения качества топлива, нестабильности характеристик пылепитателей и т.д. Эти факторы приводили к резкому нарушению экономичности топочного процесса и отклонению действительной нагрузки от заданной. Недостатки схемы привели к отказу от схемы«топливо-воздух»с использованием сигнала по положению регулировочного органа подачи топлива для котлов, сжигающих угольную пыль.

Рис. 12.1 Структурные схемы регулирования процесса горения.

РТ – давление в общем паропроводе, Р0 – давление первичного пара, Dзд – задание, hтоп – положение регулировочного органа подачи топлива, Dп – расход первичного пара, V – расход воздуха, SТ–

разрежение в топке котла, | dp | – скорость изменения давления пара, ДС – динамическая связь. | |

dt | |||

|

|

Схему «топливо-воздух»сменила схема, организованная по принципу«пар-воздух»(рис. 12.1,б), где задающим сигналом регулятору воздуха служит расход пара при выходе из котла (Dп).

При постоянстве температуры питательной воды, теплосодержания пара, КПД котлоагрегата и при сжигании односортного топлива расход пара в статике практически однозначно задает теоретически необходимый для горения расход воздуха. Поэтому при установившихся режимах схема «пар-воздух»обеспечивает удовлетворительную точность поддержания заданного коэффициента избытка воздуха, определяющего фактора экономичности топочного процесса.

Однако в переходных режимах, связанных с изменением аккумулированного в котле тепла, расход пара не согласуется с фактической тепловой нагрузкой котла, и оптимальное соотношение между подачами топлива и воздуха нарушается.

Полезным усовершенствованием схемы «пар-воздух»является использование динамической связи (исчезающего импульса) от регулятора топлива к регулятору воздуха (рис 13.1.в). Динамическая связь действует только в переходных режимах и не оказывает остаточного воздействия на измерительную схему регулятора воздуха.

Общей проблемой создания оптимальной схемы регулирования горения для котлов, работающих на твердом топливе, является измерение расхода топлива. Неоднородность состава твердого топлива делает возможным изменение тепловыделения при постоянной подаче топлива. Поэтому для котлоагрегатов, работающих на твердом топливе, в схемах регулирования процесса горения целесообразно использовать сигнал, связанный с тепловыделением в топке. Таким сигналом является сигнал по «теплу» - тепловой нагрузке.

Сигнал по тепловой нагрузке предложен З.Я. Бейрахом и В.М. Добкинным в ЦКТИ (г. Ленинград, 1953г). Тепловой нагрузкой котла называют расход пара, который был бы получен, если бы воспринятое поверхностями нагрева котельного агрегата тепло было израсходовано на парообразование, а не аккумулировалось частично водой, паром и металлом парообразующей части котла. Вследствие тепловой и материальной аккумуляции давление пара в какой-либоточке пароводяного тракта изменяется не мгновенно, а со

скоростью, определяемой соотношением |

|

А dp = Q– Dn(i// – inв) | (12-1) |

dt

где Р – давление пара, Q – количество тепла, воспринятого поверхностями нагрева котла, Dn

– расход пара, Dn(i// - inв) – теплосодержание пара, i// – энтальпия насыщенного пара, inв – энтальпия питательной воды, А – размерный коэффициент, характеризующий аккумулирующую способность пара, воды, металла поверхностей нагрева.

Разделив все члены уравнения (12.1) на (i// - inв) получим

|

| __Q__= Dn + __А__ . dp |

| |||||

|

|

| i// - inв | i// - inв dt | (12-2) | |||

q | = | __Q__ | с = | __А__ |

|

|

|

|

D |

|

|

|

|

|

| ||

Обозначим | i// - inв , |

| i// - inв | и запишем уравнение (12.2) в виде |

| |||

|

|

| Dq = Dn+ с . | dp |

|

| ||

|

|

| dt | (12-3) | ||||

|

|

|

|

|

| |||

Здесь Dq – тепловая нагрузка, характеризующая тепловыделение испарительных поверхностей котла в единицу времени, выраженную в единицах расхода пара. С - постоянная, характеризующая массовую аккумулирующую способность пароводяной смеси и металла испарительной части котла.

Экономичность топочного процесса в переходных режимах зависит от согласованности в изменениях подачи топлива и воздуха, поэтому определяется не только схемой регулирования расхода топлива, но и схемой регулирования подачи воздуха.

Предпочтение в АСР процессов горения на котлах получила комбинация регулятора топлива, действующего по теплу, с регулятором воздуха, выполненным по схеме «заданная нагрузка-воздух»(рис. 12.1,г).

Разработка и внедрение в АСР котла быстродействующего газоанализатора, непрерывно измеряющего содержание О2 в дымовых газах, привела к созданию схем регулирования, основанных на непосредственном контроле экономичности топочного процесса. В этом случае регулятор воздуха работает от сигнала по содержанию О2 в дымовых газах, а кроме того, воспринимает сигнал динамической связи, исчезающий в статике, от регулятора топлива для улучшения качества переходных процессов.

Регулирование подачи топлива на мощных котлах, работающих на пылевидном топливе, осуществляется с помощью пылепитателей. Способ регулирования скорости электродвигателей пылепитателей основан на одновременном изменении тока возбуждения электродвигателей постоянного тока при помощи специального устройства – плоского контролера.

Станция группового регулирования скорости электродвигателей питателей пыли предназначена для группового автоматического или ручного дистанционного регулирования скорости электродвигателей постоянного тока питателей угольной пыли или сырого угля.

Современная система регулирования электродвигателей пылепитателей дает возможность управлять одновременно до 48 пылепитателями и осуществлять бесступенчатое изменение скорости приводных электродвигателей в пределах от 300 до 1500 об/мин.

12.3 Регулирование процесса горения на котлах с шахтномельничными топками.

Особенности котельного агрегата с шахтно-мельничнымитопками как объекта регулирования:

а) изменение выноса пыли из мельниц в топку после изменения подачи топлива происходит со значительным запаздыванием; б) изменение воздушного режима для первичного воздуха оказывает интенсивное, хотя и

временное, влияние на вынос топлива; в) наряду с приведением общего воздуха в соответствие с тепловой нагрузкой необходимо

для этих котлов обеспечить оптимальное соотношение между первичным и общим воздухом. Регуляторы первичного воздуха устанавливаются по одному на каждую мельницу.

Каждый из регуляторов первичного воздуха измеряет расход первичного воздуха на свою мельницу и поддерживает его с помощью регулировочных органов (поворотных заслонок) в соответствии с заданием.

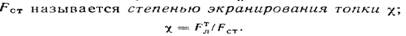

Для котлов с шахтно-мельничнымитопками успешно зарекомендовала себя схема регулирования процесса горения, организованная по принципу«воздух-топливо»(рис. 12.2), в которой использован сигнал по средней мощности моторов шахтных мельниц, посылаемый на регулятор топлива. Такой сигнал, быстро реагирующий на изменения в подаче топлива, обеспечивает высокое быстродействие регулятора топлива без участия регуляторов первичного воздуха. Это позволяет выполнить регуляторы первичного воздуха независимыми от регулятора топлива и возложить на них функции поддержания заданного соотношения между расходами общего и первичного воздуха.

Рис. 12.2 Структурная схема регулирования процесса горения.

Vобщ – расход общего воздуха, Vперв – расход первичного воздуха, | dNм | – скорость изменения | |

dt | |||

|

| ||

мощности моторов мельниц. |

|

|

Схема регулятора тяги существенно не изменилась. Импульс динамической связи от регулятора общего воздуха обеспечивает одновременность в изменениях воздуха и тяги, повышая точность поддержания разрежения при переменной нагрузке котла.

12.4 Регулирование процесса горения на котлах, работающих на жидком и газообразном топливе.

Для котлов, сжигающих жидкое и газообразное топливо, регулирование процесса горения организуется по принципу «топливо-воздух»(рис. 12.3).

Регулятор нагрузки (давления) (10) воздействуя на регулировочный орган подачи топлива (28) устанавливает соответствующий режиму расход топлива.

Регулятор экономичности (регулятор воздуха) (25) сравнивает расход топлива и воздуха и, воздействуя на поворотные направляющие аппараты или дроссельные заслонки дутьевых вентиляторов (24), приводит расход воздуха в соответствие с подачей топлива.

Для оптимизации процесса горения при режимах, отличных от номинальных, регулятор экономичности получает дополнительный импульс по количеству свободного кислорода О2 в уходящих из котла дымовых газах.

Заданное разрежение в верхней части топки (для котлоагрегатов, работающих без наддува) поддерживается регулятором разрежения (22), воздействующих на поворотные направляющие аппараты или дроссельные заслонки дымососов (23). Для улучшения качества процесса регулирования к регулятору разрежения (22) подводится исчезающий в статике импульс от регулятора экономичности (25) через устройство динамической связи.

Регулятор разрежения, получая опережающий сигнал от регулятора экономичности, через устройство динамической связи переводит дымососы на новый режим работы до того, как изменится разрежение в топке. Этим обеспечивается более точное поддержание заданного разрежения.

Рис. 12.3 Принципиальная схема регулирования барабанного котла. 1-экранныеповерхности топки,2-опускныеэкраны,3-барабан,4-пароперегреватель,5-

внрыск воды, 6-экономайзер,7-воздухоподогреватель,8-датчикрасхода пара,9-регулятортемпературы,10-регулятордавления,11-датчикдавления,12-задатчик,13-питательныйклапан,14-дифференциальныйманометр,15-регуляторпроизводительности,16-питательныйнасос, 17гидромуфта,18-электродвигатель,19-датчикрасхода питательной воды,20-регуляторпитания,21-устройстводинамической связи,22-регуляторразрежения,23-дымосос,24-дутьевойвентилятор,25-регуляторэкономичности процесса горения,26-датчикрасхода воздуха,27-датчикрасхода топлива,28-регулировочныйорган подачи топлива,29-датчикуровня в барабане.

12.5 Управление котлами при параллельной работе на общую паровую магистраль.

При работе котлов ТЭС на общий паропровод некоторые из них могут быть оставлены для работы в базовой нагрузке при постоянной подаче топлива, а другие составляют группу, участвующую в регулировании нагрузки электростанции. Регулятор давления пара, поддерживая давление в общей паровой магистрали, должен одновременно управлять нагрузкой всех котлов, составляющих эту группу, выполняя функцию главного регулятора.

Известно, что при постоянной расчетной нагрузке котел работает более экономично, чем при нерасчетном режиме. Из этих соображений желательно было бы большую часть котлов оставить в базовом режиме. Однако, чем больше котлов не участвует в регулировании нагрузки, тем больше становятся колебания паропроизводительности на остальных регулирующих котлах и тем меньше экономические показатели их работы.

Поэтому выбор числа и типа регулирующих котлов, а также распределение между ними нагрузки производится с учетом их режимных характеристик, показывающих изменение КПД в зависимости от паропроизводительности в диапазоне регулирования (рис. 12.4). В качестве регулирующих стремятся использовать котлы у которых КПД малоизменяется с изменением нагрузки.

12.4 Режимные характеристики котлов.

На основании приводимых характеристик трех котлов следует, что целесообразно котел №1 перевести в базовый режим при нагрузке 75-90%,а котлы №2 и №3 использовать в качестве регулирующих, причем установить котлу №2 нагрузку выше чем котлу №3.

Таким образом, регулирование давления пара в общей паровой магистрали при параллельной работе котлов должно обеспечить одновременное управление нагрузкой нескольких котлов и дать возможность изменять участие каждого из них в покрытии общей электрической нагрузки станции.

Рассмотрим одну из типовых схем управления котлами ТЭС при их параллельной работе на общую паровую магистраль (Рис. 12.5).

Для стабилизации режима отдельных котлов не только при внешних, но и при внутренних возмущениях применяется схема, предусматривающая установку регулятора тепловой нагрузки на каждом из котлов, работающих на общий паропровод и общего для них корректирующего регулятора давления.

Регулятор давления (1) не управляет подачей топлива, а лишь корректирует задание регуляторам тепловой нагрузки (2) всех регулирующих котлов. Каждый их этих регуляторов, управляя подачей топлива, поддерживает тепловую нагрузку своего котла в соответствии с заданием корректирующего регулятора. Регуляторы (2) имеют задатчики, позволяющие устанавливать желательное распределение нагрузок между котлами.

Тепловая нагрузка измеряется по сумме расхода пара и скорости изменения давления пара в барабане котла, сигнал которой поступает от дифференцирующего устройства (3).

При изменении нагрузки турбин корректирующий регулятор (1) меняет задание всем регуляторам тепловой нагрузки, которые в свою очередь, уменьшая или увеличивая подачу топлива, изменяют нагрузку своих котлов в соответствии с новым значением командного задания.

12.5 Принципиальная схема каскадного регулирования давления пара с главным корректирующим регулятором.

1 – главный (корректирующий) регулятор, 2 – регулятор тепловой нагрузки, 3 – дифференцирующее устройство, Зд – задатчик.

При внутренних возмущениях, например, при уменьшении подачи топлива на один из котлов и снижении его паропроизводительности регулятор тепловой нагрузки (2) этого котла увеличит подачу топлива только в свой котел и восстановит его нагрузку вновь до значения, заданного корректирующим регулятором давления.

При внутренних возмущениях тепловая нагрузка меняется быстрее, чем давление пара. Поэтому регулятор тепловой нагрузки (2) воспримет нарушения и восстановит подачу топлива прежде, чем это нарушение успеет существенно сказаться на давлении пара в общей паровой магистрали. Таким образом, внутреннее возмущение на одном из котлов будет устранено при данной схеме регулирования до того, как оно успеет оказать значительное влияние на режимы остальных, параллельно работающих котлов.

Эта схема позволяет перевести часть котлов в базовый режим работы. При этом регулятор тепловой нагрузки останется в работе, но для него задатчиком устанавливается постоянное задание, не зависящее от работы главного (корректирующего) регулятора давления. В этом случае постоянство нагрузки этого котла автоматически поддерживается его регулятором тепловой нагрузки.

12.6 Регулирование питания барабанного котельного агрегата водой.

Автоматизация питания барабанных котлоагрегатов предусматривает автоматическое управление питанием водой как при условиях нормального протекания эксплутационных режимов работы котла, так и при режимах пуска и останова котельного агрегата.

studfiles.net

Повышение стабильности измерения давления в топке котла и под сводом печи - Готовые решения - Каталог статей

Процессы протекающие в промышленных печах и котлах требуют поддержания давления (разрежения) под сводами печей и в топках котлов в определенном достаточно узком диапазоне. Несоблюдение режимов работы по давлению приводит к нарушению режима работы установки, снижению ее эффективности и КПД, нарушениям технологического режима и т.д. Довольно часто для контроля давления под сводом печи или в топке котла используются низкопредельные дифференциальные датчики давления (датчики перепада давления), одна камера которых соединяется с процессом, а вторая камера остается не подсоединенной и свободно сообщается с окружающей атмосферой.

Так для контроля давления под сводом печи плюсовую камеру дифференциального датчика давления соединяют с процессом, минусовая камера сообщается с атмосферой; для контроля разрежения в топке котла минусовую камеру присоединяют к процессу, а плюсовая камера остается не подключенной и сообщается с атмосферой.

Недостатком подобного метода измерения давления или разрежения является то, что некоторые кратковременные изменения атмосферного давления, вызванные перемещением воздушных потоков вследствие движения технологического транспорта, открытия ворот в цехе, работы расположенного рядом технологического оборудования и т.п., приводят к изменению показаний датчика перепада. Например, проехавший вблизи места установки датчика перепада грузовой автомобиль или погрузчик вызывает некоторое разрежение давления, которое воспринимается сообщающейся с атмосферой камерой датчика. При этом происходит либо увеличение показаний давления под сводом печи, либо уменьшение показаний разрежения в топке котла. Что в свою очередь приводит в работу соответствующие механизмы: воздушные заслонки, шиберы, механизмы подъема свода и т.п.

Чтобы ослабить влияние импульса мгновенного давления существует несколько простых решений:

Установка времени демпфированияЕсли в качестве датчика перепада используется интеллектуальный датчик дифференциального давления, то, скорее всего, в нем есть возможность настройки времени демпфирования (сглаживания). Изменив установленное по умолчанию нулевое значение PV damping в сторону больших значений, начав со значений 2-5 секунд, можно значительно ослабить влияние импульсов мгновенного давления. Необходимо помнить, что слишком большое время демпфирования ухудшит регулирование.

Демпфирующая трубка

Каким образом сглаживаются пульсации давления при подключении датчиков давления и манометров к процессу? С помощью демпфирующих импульсных трубок. Используя длинную капиллярную трубку, присоединенную к штуцеру свободной камеры дифференциального датчика можно ослабить импульс давления. Свободный конец импульсной трубки нужно закрепить таким образом, чтобы она не раскачивалась при движении окружающего воздуха и внутрь нее не попадала вода и грязь.

Пневматический глушитель

Можно ослабить импульс давления, используя пневматический глушитель (в составе пневматических систем он встречается под названием pneumatic muffler). Пневматический глушитель представляет собой своеобразный "фильтр" из спеченных металлических частиц на основании с внутренней или наружной присоединительной резьбой.

Пневматический глушитель или накручивается на свободный штуцер датчика перепада или вкручивается в корпус датчика на место вывернутого штуцера. Пневматический глушитель дополнительно обеспечивает защиту открытой камеры датчика от попадания пыли и насекомых.

azbukakip.ru

Плотность - топка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Плотность - топка

Cтраница 1

Плотность топки и газоходов еще более важно поддерживать на котлах, работающих под наддувом и имеющих цельносварные экраны. Утечки газов через неплотности котла с наддувом могут привести к недопустимой загазованности котельного отделения. Неплотности могут возникать в сочленениях газоплотных панелей, в местах прохода труб через панели, в лючках и лазах. Для исключения утечки газа в местах выхода труб к коллекторам у котлов под наддувЪм выполняются так называемые теплые ящики, куда подается воздух с давлением, несколько превышающим давление внутри котла. Перетоки воздуха в РВП из воздушной части в газовую у котлов с наддувом достигают таких же значений, как и в обычных котлах, поэтому контроль за состоянием уплотнений и регулировка их также должны производиться-регулярно. [1]

Плотность топки и газоходов котла, работающего с уравновешенной тягой, проверяют по подсосу ( отклонению) пламени переносного факела при включенном дымососе, а работающего под наддувом - сжатым воздухом от воздуходувки первичного воздуха при закрытых шиберах газоходов. Во избежание коробления мембранных стенок давление в топке не должно превышать допустимого. [2]

Плотность топки, газоходов и пылеприготовительных установок оказывает большое влияние на рациональную организацию топочных процессов, экономичность парового котла и эффективность его автоматизации. [3]

Поддерживать плотность топки и газового тракта путем систематического устранения мест присосов воздуха ( на работающем котле, где это возможно по условиям техники безопасности), обнаруженных во время ежедневных наружных осмотров установок. [4]

Поддержание плотности топки необходимо при сжигании любого вида топлива, но особенно важно для газомазутных котлов при работе с предельно малыми избытками воздуха. [6]

Для испытания на плотность топки и газоходов котла в них создают небольшое избыточное давление с помощью вентиляторов при закрытом шибере перед дымососом. В топке котла зажигают дымовую шашку. [7]

Перед проведением измерений следует проверить плотность топки и газоходов котлоагрегата. [8]

Кроме того, даже при идеальной плотности топок процесс смешения не может быть завершен в горелках, так как практически невозможно обеспечить равномерные подводы газа и воздуха ( по данным канд. [9]

Для нужд текущей эксплуатации более удобны приемы приближенной оценки плотности топки. В основу положены эмпирические выведенные зависимости между сопротивлением тракта, расходом дымовых газов и присосами. Эксперимент проводится следующим образом: организуются измерения а, сопротивления воздухоподогревателя по воздушной и газовой стороне, разрежения в верхней части топки. Определяется разность давлений на участке верх - низ топки. [10]

При от - 1 02 1 03 и обеспечении плотности топки и газоходов расчетная температура стенки воздухоподогревателя может быть снижена до 85 С, ух до 120 С при температуре входящего воздуха не ниже 50 С. [11]

В обязанность старших машинистов котлов и дежурных слесарей входит также надзор за плотностью топок и газоходов обслуживаемых агрегатов. О неплотностях, которые нельзя полностью устранить в вахте, делается запись в журнале дефектов и неполадок. [12]

При приемке смены обслуживающий персонал, обходя котел, должен тщательно проверял состояние плотности топки и газового тракта и, где это возможно, немедленно устранять такие местные присосы, как открытые или неплотно прикрытые лючки, гляделки, дверцы и др. О местах выявленных и неустраненных присосов воздуха следует доложить начальнику смены для принятия мер ре. [13]

Заключительные работы после капитального ремонта включают гидравлические испытание котла, снятие лесов, подмостей и люлек, уборку такелажа и ремонтной оснастки, испытание на плотность топок, газоходов и пылесистем, щелочение поверхностей нагрева, настройку предохранительных клапанов, уборку рабочих мест и ремонтных площадок от мусора и отходов. [14]

Ввиду важности поддержания оптимального воздушного режима топочного процесса эксплуатационный персонал станции должен постоянно следить за исправностью приборов газового состава ( О2 или СО2) и вести текущий контроль плотности топки и конвективных газоходов путем наружного осмотра и определения присосов. [15]

Страницы: 1 2

www.ngpedia.ru

Номинальная теплопроизводительность одного котла. Коэффициент полезного действия. Максимальное давление в топке

1 .Назначениекотла.

Низкотемпературный водогрейный котел для жидкого и газообразного горючего Vitorond 200 разработан фирмой Viessmann (Германия), предназначен для теплоснабжения жилых, общественных и промышленных зданий и сооружений с допустимым рабочим избыточным давлением 6 бар и максимальной температурой нагрева воды 120° С. Котел предназначен для работы в режиме программируемой теплогенерации с переменной температурой теплоносителя.

2.Техническиеданные

1) Номинальная теплопроизводительность одного котла 0,56 МВт;

2) Коэффициент полезного действия (с учетом среднегодового температурного цикла) 94%;

3)Температура уходящих газов, не более 180°С;

4) Номинальное разряжение за котлом, не более50 Па;

5) Максимальное давление в топке, не более200 Па;

6) Вид топлива - природный газ; 7)Расход топлива - 36 кг/ч;

8)Коэффициент избытка топлива за котлом 1,1 кг/ч; 9) Гидравлическое сопротивление, не более 20 кПа; 10)Расход воды через котел 19,1 г/ч;

11 коэффициент рабочего регулирования 2,5; 12)Масса котла, не более2220 кг;

13)Габариты (1870x1090х1480)мм

З.Техническиерешения.

Для контроля технологических параметров предусматриваются:

показывающие приборы для наблюдения за технологическими параметрами при наладке и эксплуатации котельной;

сигнализирующие приборы контроля технологических параметров (загазованности помещения котельной; пожар в помещении котельной) и состояния оборудования котельной (насосов; котлов) для формирования сигналов аварийной сигнализации:

Для водогрейных котлов предусматривается автоматика безопасности и управления обеспечивающая:

- автоматический пуск котла;

- автоматическое регулирование тепловой мощности котла;

- автоматическое аварийное отключение котлов при:

1) понижение или повышение давления газа к горелке;

2) понижение давления воздуха к горелке;

3) повышение температуры воды после котла;

4) неисправности комплекта или исчезновении электропитания.

Автоматическое регулирование предусматривает:

- регулирование температуры сетевой воды в циркуляционных контурах отопления и вентиляции;

- регулирование (поддержание) температуры воды на горячее водоснабжение.

Автоматическое управление предусматривает:

- автоматическое включение резервных насосов при аварии рабочих насосов:

- автоматическое отключение подачи газа при загазованности помещения (утечке газа) котельной;

- формирование и выдача на дистанционный пульт аварийной сигнализации следующих сигналов:

1) аварийное отключение котлов;

2) утечка газа в помещении котельной;

3) пожар в помещении котельной;

4) несанкционированное проникновение в котельную.

^Электроснабжение.

В отношении надежности электроснабжения электроприемники котельной относятся к 11 категории надежности электроснабжения по ПУЭ. Электропитание осуществляется по 2 кабельным вводам через устройство автоматического ввода резерва. В нормальном режиме - оба ввода рабочие.

В качестве вводно-распределительного устройства принят щит фирмы «Honywell». Напряжение силовых сетей 380В и 230В, а цепей управления - 220 В.

Заземление и зануление электрооборудования

выполнить в соответствии с ПУЭ и СниП 3.05.06-85. В помещении котельной по периметру здания выполнить контур заземления стальной полосой 40 х 4 мм. Оборудование котельной соединяется с контуром заземления путем неразъемных соединений. Наружное заземление - общее для всего здания типографии. Для обеспечения безопасности обслуживающего персонала от поражения электрическим током предусматривается зануление металлических корпусов эл.оборудования.

Потребная мощность электроприемников составляет 5 кВт. Основными электроприёмниками являются: -шкафы управления горелками котлов, - электродвигатели вентсистемы и насосов, -электроосвещение (от общей системы электроснабжения типографии).

В качестве пускорегулирующей аппаратуры для электродвигателей насосов предусмотрены магнитные пускатели, устанавливаемые в щите РЩ. Проектом предусмотрены следующие виды электроосвещения:

-рабочее - 220 В,50 Гц,

-дежурное - 220 В,50 Гц.

Электроосвещение выполняется стационарными светильниками с люминесцентными лампами и лампами накаливания, выбранными в соответствии с назначением помещений и характером окружающей среды.

Электропроводка выполняется кабелем марки ВВГ в »

vunivere.ru

Теплообмен в топке котла и ее тепловой расчет

⇐ ПредыдущаяСтр 2 из 5Следующая ⇒Топка котельной установки служит для сжигания топлива и получения продуктов сгорания с высокой температурой, а также для организации теплообмена между высокотемпературной средой и поверхностями нагрева, расположенными в топке. Теплообмен в топке — это сложный процесс, который осложняется еще и тем, что в топке происходят одновременно горение и движение топлива. Источником излучения в топке является горящее топливо. Процесс излучения складывается из излучений топлива, газов и обратного излучения тепловоспринимающих и других ограждающих поверхностей.

Заметим, что твердые тела излучают энергию с поверхности, а газообразные со всего объема. Так как энергия излучения газов С02, S02 и водяных паров Н20 значительна, а азота и кислорода — ничтожно мала, то считают, что в топках энергию излучают в основном трехатомные газы (С02, S02) и водяной пар (Н20).

В топочном объеме наблюдается пространственное, несимметричное поле температур излучающей среды; максимальная температура, близкая к теоретической, располагается в зоне ядра факела, а минимальная — на выходе из топки.

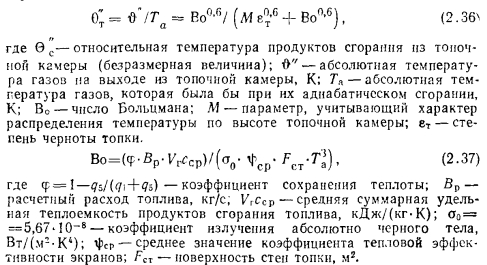

Современный метод расчета теплообмена в топке, разработанный советскими учеными, основывается на приложении теории подобия к топочным процессам. Исходным выражением для расчета является формула, предложенная ЦКТИ:

Суммарная площадь поверхностей стен топки Fст равна сумме площадей всех поверхностей, ограничивающих ее активный объем; экранированных и неэкранированных стен, свода, выходного окна, пода или верхней половины холодной воронки, а если топка слоевая, то еще и площади зеркала горения.

Лучевоспринимающая площадь поверхности топочного объема равна сумме лучевоспринимающим площадей поверхности Fn отдельных ее участков: /г=2/гл, м2 (л—это площадь непрерывной плоскости, которая по тепловосприятию эквивалентна действительной, незакрытой огнеупорными материалами и незагрязненной площади экрана.

Площадь элемента стен топки, занятую экранами, определяют по расстоянию между осями крайних труб экрана Ь, м, и по освещенной длине труб экрана м; Fn.n = bl. Лучевоспринимающие поверхности, расположенные в выходном окне топочного объема и за ним (фестон, пароперегреватель, испарительные пучки труб), полностью поглощают падающий на выходное окно лучистый тепловой поток, поэтому в этом случае хф=1Д Отношение площади стен топочной камеры, занятой лучевоспринимающими поверхностями F, к полной площади ее стен FCT называется степенью экранирования  топки:

топки:

В процессе эксплуатации экраны топки .загрязняются, что приводит к уменьшению тепловосприятия экранов. В ряде случаев часть экранов ошиповывают и закрывают огнеупорной массой, что также приводит к уменьшению их эффективности. Это снижение эффективности работы экранов учитывают при расчете вводом коэффициента загрязнения и закрывания экранов ?. Значение коэффициента ? зависит от типа экранов и вида сжигаемого топлива и может изменяться от 0,65 для гладкотрубных экранов при сжигании газообразного топлива до 0,10 для экранов, закрытых шамотным кирпичом при сжигании всех видов топлива.

Отношение количества лучистой теплоты, воспринятой лучевоспринимающей поверхностью определенного участка i стен топки к падающему на участок тепловому потоку, называют коэффициентом тепловой эффективности лучевоспринимающей поверхности VF;

Для большинства топлив максимум температур по высоте топки практически совпадает с уровнем расположения горелок. Б котельных установках с камерными топками основная масса топлива выгорает на уровне расположения горелочных устройств, поэтому хт—хг, где хг=Хг/Н—величина, представляющая собой отношение высоты расположения осей горелок Хг (от пода топки или середины холодной воронки) к высоте топки Я. Влияние качества перемешивания топлива с воздухом, наклона горелок, характеристик топлива, качества распыливания жидкого топлива (от которого зависит положение максимума температур в топке) учитывается поправкой Ал.

Подготовка котельного агрегата к работе и его пуск

Эксплуатация котельного агрегата заключается в следующем: в растопке и остановке агрегата, в контроле за работой котельного агрегата и управлением им, выборе оптимальных режимов работы и наивыгоднейшего распределения нагрузок, соблюдении правил технической и безопасной эксплуатации, в организации ремонтов, профилактике аварий и т. д. Современный котельный агрегат требует самого тщательного контроля и безошибочного управления. Задачей контроля и управления является обеспечение в каждый момент требуемой паропроизводительности или теплопроизводительности и заданных параметров пара и воды при надежной и экономичной работе агрегата. Производительность является основным показателем работы котельной установки.

Подготовка котла к работе. Перед растопкой проверяют исправность котла и готовность его к пуску, для чего производят тщательный внутренний (если котел открыт) и наружный осмотр агрегата. Проверяют исправность всей арматуры и арматуры топки и газоходов котла, взрывных клапанов, плотность закрытия лазов и люгов, готовность к пуску дымососов и вентиляторов опробованием их работы и пр. После этого открывают воздушные краны (если они имеются) на котле и экономайзере или приподнимают предохранительный клапан для выпуска воздуха. Далее открывают питательный клапан, и котел заполняют водой. Заполнение котла водой производится через экономайзер (если он имеется), при этом воздушный кран или предохранительный клапан на экономайзере должны быть открыты; при появлении в них воды их закрывают.

Одновременно производят заполнение водогрейных котлов и всей системы отопления. Котел заполняют водой надлежащего качества при температуре ее в пределах 50—90°С. Неравномерное прогревание или охлаждение котла может вызвать термические деформации. Заполняют котел медленно (1—2 ч) до наинизшей отметки водоуказательного стекла с учетом того, что уровень воды при нагреве ее повысится. Затем начинают растопку котла: зажигают слой топлива на решетке, растопочные мазутные форсунки или газовые горелки. Одновременно ведут наблюдение за плотностью котла и отсутствием утечек по уровню воды в водоуказательном стекле. Растопку котла вначале производят при слегка приоткрытом шибере за котлом (без дымососа) без вентиляторного дутья, затем включают вентилятор н увеличивают тягу. Перед растопкой газоходы котла необходимо провентилировать естественной тягой или включением дымососа в течение 5—15 мин, более длительно — при газообразном топливе и мазуте.

При установке некипящего и группового экономайзера газы пропускают помимо него через обводной дымоход; при отсутствии последнего через экономайзер непрерывно прокачивают воду; температура воды по выходе из экономайзера не должна превышать 60 °С. Для предотвращения коррозии воздухоподогревателя вентиляторы включают при достижении температуры газов за воздухоподогревателем не менее 120°С или воздух пропускают помимо него. Растопку котла производят по графику, согласно которому первую половину всего нагрева воды в котле до начала образования пара. Второй период времени делится на два этапа. На первом этапе давление в котле поднимают на Д предельного рабочего давления, а на втором — до предельного. Быстрый нагрев котла при растопке вызывает неравномерное расширение поверхностей нагрева, что часто является основной причиной разрушения вальцовочных и других соединений, Поэтому растопку производят в течение 2—4 ч.

При повышении давления в котле выше атмосферного предохранительные клапаны закрывают и приводят в рабочее состояние. Проверку и продувку водомерных стекол, пробных кранов и манометров производят при достижении давления в котле 0,05—0,15 МПа (манометрических) и вторично перед включением котла в магистраль. Проверяют также состояние продувочных (спускных) вентилей котла (на ощупь по нагреву труб). При давлении 0,3—0,4 МПа продувают барабан котла и нижние коллекторы экранов (при наличии их). При растопке заливка пароперегревателя водой для охлаждения не допускается.

Пароперегреватель охлаждают продувкой его образующимся в котле паром через выходные коллекторы. Продувку пароперегревателя прекращают только после включения котла в магистраль. Одновременно с растопкой котла при достижении давления пара в барабане до 0,2—0,3 МПа прогревают соединительный паропровод от котла к магистрали. Через 25—30 мин после начала прогрева медленно и осторожно открывают вентиль или задвижку на соединительном паропроведе у магистрали. При этом котел остается отключенным от магистрали только с помощью одной задвижки на барабане или за пароперегревателем (главной паровой задвижки). Перед подключением котла к магистрали при давлении в барабане на 0,05—1 МПа ниже давления в магистрали проверяют действие предохранительных клапанов осторожным их подъемом и опусканием. По мере повышения давления в котле постепенно прикрывают продувочный вентиль пароперегревателя во избежание излишней потери пара.

При давлении в котле на 0,02—0,05 МПа ниже давления в общем паропроводе (магистрали) медленно и осторожно открывают паровой вентиль (задвижку) на барабане котла или на пароперегревателе (при наличии его) и соединяют котел с паропроводом. После включения котла в паропровод снова тщательно проверяют состояние всего агрегата и его арматуры. Затем закрывают дренажный вентиль пароперегревателя. При снижении уровня воды в котле начинают питать его водой. Закрывают обводной дымоход и направляют газы через экономайзер или воздухоподогреватель. Таким образом котлоагрегат переводят на рабочий режим.

Читайте также:

lektsia.com

регулирование давления в топке котла

регулирование давления в топке котла

регулирование давления в топке котла — [А.С.Гольдберг. Англо-русский энергетический словарь. 2006 г.]

Тематики

- энергетика в целом

Справочник технического переводчика. – Интент. 2009-2013.

- регулирование давления

- регулирование давления в широком диапазоне

Смотреть что такое "регулирование давления в топке котла" в других словарях:

ОТОПЛЕНИЕ — ОТОПЛЕНИЕ, обогревание жилых и других помещений с целью поддержания в них определенной t°. О. должно иметь технически правильное устройство и удовлетворять ряду сан. требований. Основные сан. требования ко всяким системам О. следующие: 1)… … Большая медицинская энциклопедия

СТО Газпром 2-2.3-141-2007: Энергохозяйство ОАО "Газпром". Термины и определения — Терминология СТО Газпром 2 2.3 141 2007: Энергохозяйство ОАО "Газпром". Термины и определения: 3.1.31 абонент энергоснабжающей организации : Потребитель электрической энергии (тепла), энергоустановки которого присоединены к сетям… … Словарь-справочник терминов нормативно-технической документации

Устройство паровоза — Основная статья: Паровоз Элементы конструкции паровоза типа 1 3 1 1 Тендер 2 Будка машиниста 3 … Википедия

Отопление нефтяное — (Petroleum Feuerung, Petroleum Heizung, Chauffage au pétrole, Petroleum Burning, Combustion of petroleum or liquid fuel), в промышленных размерах дело сравнительно новое, хотя нефть, как горючий материал, известна еще с библейских времен (гл. I… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Камерное производство — (тех.) представляет обыкновенный способ заводского получения серной кислоты Н2SO4 [О других способах образования, составе, физических и химических свойствах и о способах получения одноводной (Н2SO4), дымящей и безводной (SO3) серной кислоты см.… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

technical_translator_dictionary.academic.ru