- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Open Library - открытая библиотека учебной информации. Испытание котла на паровую плотность

Паровая проба судового котла

Автор: Моряк Морской сайт Россия нет 05 октября 2016 Создано: 05 октября 2016 Обновлено: 05 октября 2016 Просмотров: 990 После проведения ремонтных работ котлы должны быть подвергнуты паровой пробе при рабочем давлении в течение 4 - 8 ч.

После проведения ремонтных работ котлы должны быть подвергнуты паровой пробе при рабочем давлении в течение 4 - 8 ч.

При этом пар от котла не расходуется, все клапаны на котле должны быть закрыты, за исключением клапана продувания коллектора пароперегревателя.

Уровень воды в котле должен быть в рабочем диапазоне, отмеченном на водоуказательной колонке.

Котел и арматура должны быть изолированы таким образом, чтобы обеспечивалась возможность проверок.

При паровой пробе котла проверяются:

плотность сварных швов и вальцовочных;

соединений котла;

плотность обшивки котла и дымохода;

плотность всей арматуры и фланцевых соединений;

тепловое расширение котла (по нижнему коллектору относительно его опор).

Испытание котлов с органическим теплоносителем производится рабочей средой.

Результаты паровой пробы считаются положительными при отсутствии пропусков воды и пара в сварных швах, вальцовочных и фланцевых соединениях и арматуре, пропусков дыма и горячих газов в обшивке котла и дымохода, а также при достаточной величине тепловых зазоров подвижных опор котла.

seaman-sea.ru

Испытание котла на паровую плотность

Испытание котла на паровую плотность [c.45]ИСПЫТАНИЕ КОТЛА НА ПАРОВУЮ ПЛОТНОСТЬ [c.76]

Сигнализатор уровня должен быть отрегулирован и опробован при испытании котла на паровую плотность изменением уровня в барабане до контрольных отметок. [c.151]

Испытание котла на паровую плотность производится для выявления утечек пара и воды, которые могли появиться вследствие тепловых расширений и деформаций, а также для определения тепловых перемещений элементов котла и трубопроводов. Испытание на паровую плотность котлов первой группы может выполняться в конце щелочения без предварительной остановки котла для промывки поверхности нагрева. [c.183]

Окончание испытания котла па паровую плотность и регулирование предохранительных клапанов фиксируют актом. Акт о проведении испытания котла на паровую плотность одновременно является актом на окончание монтажных работ по котлу и актом готовности его к комплексному опробованию под нагрузкой. [c.270]

Подготовка котла к комплексному опробованию заключается в сушке обмуровки, щелочении и испытании котлоагрегата на паровую плотность. [c.180]

Опробование котла на паровую плотность. Котел начинают опробовать на паровую плотность после окончания всех ремонтных работ, а также после кислотной промывки или щелочения котла. Если химическая очистка не производилась, паровое опробование начинают после гидравлического испытания. До начала парового опробования устраняют дефекты, выявленные при гидравлическом испытании, и выполняют указания комиссии по приемке котла из ремонта. [c.143]

Испытание котлоагрегата на паровую плотность проводят для выявления неплотностей, образовавшихся в результате тепловых расширений и деформаций, а также с целью контроля вертикальных и горизонтальных тепловых перемещений элементов котла и трубопроводов. В процессе парового опробования убеждаются в отсутствии защемлений во всех элементах котла. Особое внимание следует обратить на состояние катковых и скользящих опор барабанов и камер, а также на измерение их тепловых удлинений. Результаты измерений записывают в журнал для следующих состояний котла до заполнения котла водой — нулевое положение после наполнения котла водой при избыточном давлении 0,1 МПа при давлении 0,3 МПа при давлении, равном 30% от рабочего при давлении, равном 60% от рабочего при рабочем давлении при [c.269]

При установке в котельной паровых котлов высокого давления их испытывают на паровую плотность. При испытании на паровую плотность давление в котле поднимают до рабочего. [c.74]

Перед растопкой котла, прошедшего щелочение и испытание на паровую плотность и находящегося в состоянии холодного резерва, необходимо произвести осмотр котла и вспомогательного оборудования. [c.377]

При достижении полного давления в котле проверить исправность отрегулированных при испытании на паровую плотность предохранительных клапанов подъемом и опусканием рычагов. Проверяется также исправное состояние кожуха контрольного предохранительного клапана. После перерыва в работе котла более месяца поднять давление до указанного в таблице и продуть предохранительные клапаны на барабане котла. [c.386]

При растопке и испытании на паровую плотность расход пара на продувку пароперегревателя для его охлаждения должен составлять 5. .. 10% от мощности котла. При достижении рабочего давления приступают к регулированию предохранительных клапанов паровых котлов и пароперегревателей. [c.270]

Испытанию на плотность подвергают трубопроводы, паровые котлы, газгольдеры, сосуды давления, резервуары для горючего, масла, воды и т.д. Применяются различные методы испытаний гидравлическое, пневматическое, вакуум-испытание, испытание керосином, аммиаком, с помощью течеискателей. [c.391]

Способ гидравлического испытания, время выдержки, величина давления и допустимая утечка устанавливаются техническими условиями на контролируемый объект. Гидравлические испытания выполняют при проверке прочности и плотности паровых и водяных котлов, трубопроводов и сосудов, работающих под давлением. [c.281]

Гидравлическое испытание выполняют, чтобы проверить прочность элементов котла, работающих под давлением, и плотность их соединений. Гидравлическому испытанию подвергают барабаны и камеры паровых котлов, экранные и конвективные трубные системы, пароперегреватели и водяные экономайзеры. Гидравлические испытания отдельных элементов и блоков, проведенные на укрупнительной монтажной площадке, не освобождают от гидравлического испытания смонтированного оборудования. [c.260]

Испытаниям на плотность подвергают емкости для горючего, масла, воды, трубопроводы, газгольдеры, паровые котлы и др. Существует несколько методов контроля плотности сварных швов. [c.473]

Транспортирование котла по грунтовым и мощеным дорогам производят тракторной тягой с применением специальных саней или тележек. Монтале котла при поступлении его в собранном виде производят в следующем порядке поступивший с завода-изготови-теля котельный блок подтаскивают и устанавливают на фундамент проверяют правильность установки котельного блока для связи с фундаментом опорную раму заливают цементным раствором производят монтаж обвязочного каркаса, помостов и лестниц устанавливают арматуру производят гидравлическое испытание котла устанавливают чугунную перегородку устанавливают внутрибара-банное устройство и обдувочный прибор производят обмуровочные работы прощелачивают котел и испытывают его на паровую плотность. [c.105]

При установке котельного блока не на фундамент, а на кладку обмуровки потребуется дополнительный подъем собранного котла в этом случае последовательность монтажа несколько изменится и будет состоять из следующих этапов установки котельного блока на фундамент установки на временных растяжках боковых стен обвязочного каркаса котла и боковых помостов лестниц установки арматуры монтажа чугунной перегородки (если она не была смонтирована в блоке) подъема котельного блока и установки его на временные опорные козлы окончания сборки обвязочного каркаса, помостов и лестниц выкладки обмуровки до проектной отметки подошвы опорной рамы котла установки котельного блока на кладку обмуровки разборки временных опорных козел окончательной выверки установленного котельного блока заливки цементом опорной рамы установки пароперегревателя установки внутрибарабанных устройств и обдувочного прибора производства обмуровочных работ выше отметки подошвы опорной рамы котла гидравлического испытания котла его прощелачивания и опробования на паровую плотность. [c.105]

После заполнения системы водой ее подвергают гидравлическому испытанию (опрессовке) на плотность и прочность. Гидравлическое испытание должно проводиться при отключенных котлах и расширительном баке. Системы водяного отопления испытываются давлением, равным рабочему в самой нижней точке системы плюс 1 кГ1см , но не менее 3 кГ1см . Система водяного или парового отопления считается выдержавшей гидравлическое испытание, если в течение 5 мин нахождения ее под давлением падение давления по манометру не будет превышать 0,2 кГ/см . [c.176]

Методы контроля плотности сварных пшов. Испытаниям на плотность подвергают емкости для горючего, масла, воды, трубопроводы, газгольдеры, паровые котлы и др. Существует несколько методов контроля плотности сварных швов. Методы испытаний на непроницаемость и герметичность корпусов металлических судов регламентированы ГОСТ 3285—77, метод испытания металлических труб гидравлическим давлением — ГОСТ 3845—75. Нормы и правила гидравлических и воздушных испытаний машин, механизмов, паровых котлов, сосудов и аппаратов судов указаны в ГОСТ 22161-76. [c.463]

С л е с а р ь-т рубопроводчик 6-г о разряда. Сборка, укладка и ремонт трубопроводов различных систем и давлений, подводка трубопроводов к паровым котлам, компрессорам, двигателям, нефтяным и водяным насосам, ремонт и монтаж насосов, гибка сложных змеевиков из труб 4—6" в горячем состоянии, разметка всевозможных по сложности схем трубопроводов, изготовление всевозможных сложных шаблонов для гибки труб по чертежам и по месту, гибка и правка труб в холодном состоянии, гибка труб больших диаметров в горячем состоянии под различными углами, в различных плоскостях. Испытание трубопроводов (сети и арматуры) на требуемое давление, проверка плотности соединений арматуры, трубопроводов. Определение степени износа н необходимости замены деталей. Пользование чертежами и схемами любой сложности и проверочным и мерительным инструментом, руководство работой трубопроводчиков низких разрядов. [c.119]

Паровые штуцера колонок нужно защищать от воздействия динамических струй пара. Если имеются nepeny KiH.i тр.убы внутри бараба.на котла, то nep .i испытаниями во время остановки i ot, нужно проверить плотность этих труб. [c.150]

Пробное давление. Правила правительственных инспекций об испытания трубопроводов и арматуры на давление и о величине пробны е давлений не вполне согласуются с нормами пробных давлений, установленными в табл. 1, однако последние приближаются к величинам пробных давлений, предписываемым для устройств однородного типа (паровых котлов, компрессоров и пр.) и, во всяком случае, не меньше их. Для рабочих давлений, меньших 1 лг. /с.и , прЪбное давление для испытания прочности больше на 1 кг/си , чем рабочее давление, но для испытания арма-тзфы на плотность (непроницаемость) величина пробного давления равна удвоенной величине рабочего давления. Для частей провода с давлением ниже атмосферного пробное давление составляет 1,5 кг см . [c.310]

Подбирают необходимые материалы по водно-тепловому режиму работы и циркуляции котла, по характеристике внутрибарабанных сепарационных и продувочных устройств, данные о поверхностях нагрева отдельных элементов парового котла и их расчетных теплона-пряженнях, о виде и качестве топлива, о расчетных температурах уходящих газов. Подготавливают, тарируют и проверяют необходимые при испытаниях приборы контроля фотоколориметры, пламяфотомет-ры, кондуктометры с дегазаторами, ионитные и ватно-целлюлозные фильтры, рН-метры, а также переносные солемеры-кондуктометры с комплектом датчиков и переключателем (рис. 11.29) и другие при- боры. Готовят необходимое лабораторное оборудование, растворы реактивов и посуду, в том числе полиэтиленовую для отбора и анализа проб воды и пара на содержание кремнекислоты. Подбирают имеющиеся на электростанции данные о качестве всех видов воды, а также по объему контроля водного режима, ведущегося на станции. При монтаже и перед пуском котла проверяют правильность изготовления и монтажа внутрибарабанных устройств, плотность перегородок между отсеками, исправность продувочных устройств. Перед испытаниями проверяют плотность конденсаторов турбин, подогревателей и другого оборудования, определяют эффективность проведенных водно-химических промывок, составляют и утверждают рабочую программу испытаний с учетом характера работы котла (базисный, пиковый и т. д.), инструктируют персонал, участвующий в испытаниях, разрабатывают формы журналов и ведомостей наблюдений и т. д. [c.288]

mash-xxl.info

Опробование котла на паровую плотность

Опробование котла на паровую плотность с регулированием предохранительных клапанов, продувкой паропроводов и пр......... 6 6 6 [c.41]

Окончание монтажа и наладка деаэраторов до опробования котла на паровую плотность или обеспечение питания вновь смонтированного котла деаэрированной водой от действующей части оборудования станции. [c.416]

Опробование котла на паровую плотность. Котел начинают опробовать на паровую плотность после окончания всех ремонтных работ, а также после кислотной промывки или щелочения котла. Если химическая очистка не производилась, паровое опробование начинают после гидравлического испытания. До начала парового опробования устраняют дефекты, выявленные при гидравлическом испытании, и выполняют указания комиссии по приемке котла из ремонта. [c.143]Сушка обмуровки современных мощных котлов обычно совмещается с опробованием котла на паровую плотность. Сушка и разогрев обмуровки, выполненной с применением бетонов, могут производиться через трое суток после укладки бетонов на глиноземистом цементе и жидком стекле и через семь суток после укладки бетонов на портландцементе. [c.735]

МОНТАЖ ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ И ОПРОБОВАНИЕ КОТЛА НА ПАРОВУЮ ПЛОТНОСТЬ [c.250]

После тщательного наружного и внутреннего осмотра котла и проверки законченности монтажа вспомогательного оборудования проводят опробование котла на паровую плотность. Для этого заполняют барабан водой до низшего уровня, что проверяется по водомерному стеклу. Затем производится растопка, щелочение и опробование на паровую плотность. После растопки давление в котле поднимается. Как только оно поднимется до 3—4 ат, производится поджатие болтов на фланцах. Перед опробованием котла на паровую плотность производится его щелочение для очистки внутренних поверхностей котла от грязи, ржавчины и масла. Щелочение проводят путем присадки в воду кальцинированной или каустической соды из расчета 5—8 кг на 1 т воды. [c.250]

ОПРОБОВАНИЕ КОТЛА НА ПАРОВУЮ ПЛОТНОСТЬ [c.459]

На опробование котла на паровую плотность и продувку паропроводов [c.537]

Сигнализатор уровня должен быть отрегулирован и опробован при испытании котла на паровую плотность изменением уровня в барабане до контрольных отметок. [c.151]

Окончание испытания котла па паровую плотность и регулирование предохранительных клапанов фиксируют актом. Акт о проведении испытания котла на паровую плотность одновременно является актом на окончание монтажных работ по котлу и актом готовности его к комплексному опробованию под нагрузкой. [c.270]

Затем давление в котле поднимается до рабочего, производятся регулировка всех предохранительных клапанов и внешний осмотр всех возможных мест неплотностей котло-агрегата, после чего котлоагрегат считается опробованным на паровую плотность. [c.302]

Обмуровочные работы могут начинаться, как только закончен монтаж каркаса котла и установлены экраны. Параллельно с обмуровкой ведется монтаж обшивки котла, контрольно-измерительных приборов и автоматики, а по окончании обмуровки ее сушка и подготовка котла к опробованию на паровую плотность. [c.312]

Подготовка котла к комплексному опробованию заключается в сушке обмуровки, щелочении и испытании котлоагрегата на паровую плотность. [c.180]

Испытание котлоагрегата на паровую плотность проводят для выявления неплотностей, образовавшихся в результате тепловых расширений и деформаций, а также с целью контроля вертикальных и горизонтальных тепловых перемещений элементов котла и трубопроводов. В процессе парового опробования убеждаются в отсутствии защемлений во всех элементах котла. Особое внимание следует обратить на состояние катковых и скользящих опор барабанов и камер, а также на измерение их тепловых удлинений. Результаты измерений записывают в журнал для следующих состояний котла до заполнения котла водой — нулевое положение после наполнения котла водой при избыточном давлении 0,1 МПа при давлении 0,3 МПа при давлении, равном 30% от рабочего при давлении, равном 60% от рабочего при рабочем давлении при [c.269]

Шлам и грязь удаляются из котла путем периодических продувок. Наиболее интенсивно продувается котел, когда давление в нем повышается до 20—25 ат (для котлов высокого давления) н до 75% от рабочего давления для котлов среднего и низкого давления (но не выше 25 ат). Затем давление доводится до рабочего, при котором осматриваются все места уплотнений и регулируются предохранительные клапаны. Если не обнаружены пропуски пара в уплотнениях, то котел считается опробованным на паровую плотность. [c.250]

Опробование котла на паровую плотность и регулирова1ше предохранительных клапанов. [c.869]

При установке котельного блока не на фундамент, а на кладку обмуровки потребуется дополнительный подъем собранного котла в этом случае последовательность монтажа несколько изменится и будет состоять из следующих этапов установки котельного блока на фундамент установки на временных растяжках боковых стен обвязочного каркаса котла и боковых помостов лестниц установки арматуры монтажа чугунной перегородки (если она не была смонтирована в блоке) подъема котельного блока и установки его на временные опорные козлы окончания сборки обвязочного каркаса, помостов и лестниц выкладки обмуровки до проектной отметки подошвы опорной рамы котла установки котельного блока на кладку обмуровки разборки временных опорных козел окончательной выверки установленного котельного блока заливки цементом опорной рамы установки пароперегревателя установки внутрибарабанных устройств и обдувочного прибора производства обмуровочных работ выше отметки подошвы опорной рамы котла гидравлического испытания котла его прощелачивания и опробования на паровую плотность. [c.105]

mash-xxl.info

Опробование котла на паровую плотность

из "Справочник по монтажу тепломеханического оборудования "

Раствор кислоты в промывочном баке во время пере.мешиваиня подогревается паром до температуры 18-г20°С. [c.459] Приготовление рабочего раствора кислоты заполнение котла до установленного уровня троизводятся в несколько приемов. При емкости промывочного бака 40 для котла ТП-80 потребуется примерно пятикратное приготовление рабочего раствора кислоты. [c.459] Общая продолжительность заполнения котла должна быть не более 3—4 ч. [c.459] После заполнения котла раствором кислоты производится периодическая прокачка его по за.мкнутым контурам с охватом всех подвергаемых промывке элементов котла. [c.459] Кислотная промывка проводится без огневого подогрева в топке. [c.459] Операции по промывке кислотой заканчиваются в течение 12 ч с момента окончания заполнения котла раствором кислоты. [c.459] После кислотной промывки производится отмывка котла подачей воды через экономайзер и пароперегреватель. Отмывка продолжается до получения слабокислой реакции (рН = 5,0—5,5). Расход поды регулируется задвижками на напорной и дренажной линиях т lкн образом, чтобы вода в барабане держа-ллсь на уровне трубы аварийного слива. [c.459] После щелочения проводится отмывка котла до осветления н получения слабощелочно11 реакции (рН=8—8,5) воды на выходе из котла. [c.459] После восстановлення нормальной схемы, проверки сепарационных устройств на плотность и гидравлического испытания котел включается в работу или ставится на консервацию. [c.459] Наблюдения за процессом химической промывки котла производятся по результатам отмывки контрольного образца трубы со сварным стыком, включенного в промывочную схему (рнс, 11-1), Скорость движения растворов и отмывочной воды в контрольном образце поддерживается такой же, как и в промывочном контуре. [c.459] К месту слива кислоты и приготовления кислотного раствора должны быть подведены шланги для подачи воды на случай смыва пролитой кислоты. [c.459] Во время кислотной промывки запрещается производство других работ на котле. [c.459] После кислотной промывки котла необходимо обеспечить тщательную пскусственную вентиляцию барабана. [c.459] При вскрытии барабана и отодвигании люков необходимо избегать резких ударов, могущих вызвать искру не допускается работать с открытым огнем, зажигать спички, производить сварку и т. п. [c.459] В случае несоответствия величины пере-мещепня указаниям в чертежах илн техническим условиям должны быть выяснены и устранены причины несоответствия. [c.459] Загрузка муфеля топливом и расшуровкн допускаются только после отключения пыле-провода. [c.460] Промывка производится при помощи насосов, обслуживающих промываемые трубопроводы, При промывке питательного трубопровода желательно использовать вместо питательного насоса насос гидрозолоудаления. На всасывающей линии должна быть установлена металлическая сетка с ячс11ками 5 мм. [c.460]Вернуться к основной статье

mash-xxl.info

Опробование котла на паровую плотность

Гидравлическое испытание котла после ремонта

Прочность иплотность всех элементов котла, подвергавшихся и не подвергавшихся ремонту, определяют при гидравлическом испытании. Испытание после ремонта производят на полное рабочее давление котла.

Котел заполняют водой с температурой 40–60 °С, обеспечивая выход воздуха через верхние воздушные краны или приподнятые предохранительные клапаны. Перед поднятием давления предохранительные клапаны заклинивают.

Все места, в которых могут быть обнаружены неплотности (лючковые затворы, вальцовочные соединения, фланцы), осматривают в начале заполнения котла водой, чтобы вовремя выявить неплотности и приостановить заполнение.

На котле, находящемся под давлением, нельзя подчеканивать заклепочные швы, приваривать детали или заваривать неплотности, а также ударять по элементам котла кувалдой или молотком.

Котел считают выдержавшим испытание, если нет признаков разрыва, остаточных деформаций и течей. Мелкие капли через неплотности арматуры, отпотевание вальцовочных соединений и заклепочных швов течью не считают, если сохраняется давление; на сварных швах эти дефекты недопустимы. При их появлении котел считают невыдержавшим гидравлического испытания.

Котел начинают опробовать на паровую плотность после окончания всех ремонтных работ, а также после кислотной промывки или щелочения котла. Если химическая очистка не производилась, паровое опробование начинают после гидравлического испытания. До начала парового опробования устраняют дефекты, выявленные при гидравлическом испытании, и выполняют указания комиссии по приемке котла из ремонта.

При разогреве котла и подъеме давления следят за расширением его элементов по установленным индикаторам (реперам), которые во время ремонта устанавливают на нуль. Запись показаний индикаторов тепловых расширений производят при давлении 0,2 МПа, а также при достижении 30, 60 и 100 % от рабочего давления и первом расхолаживании котла при снижении давления до 0,2 МПа.

После разогрева котла и появления давления в нем обтягивают болтовые соединения люков барабанов, лючковых затворов, фланцев арматуры и трубопроводов в пределах котла.

Если рабочее давление в котле меньше 0,6 МПа, обтяжку производят при давлении, составляющем 50 % от рабочего; если рабочее давление 0,6–6 МПа – при давлении 0,3 МПа, выше 6 МПа – при давлении не более 0,5 МПа. Обтяжку выполняют один или два человека ключами стандартной длины, принимая меры предосторожности против срыва резьбы.

Во время подъема давления до рабочего и при достижении полного давления проверяют плотность всех соединений, доступных для осмотра (вальцовки, сварки, люков барабана, лючковых затворов, фланцевых соединений, сальниковых уплотнений арматуры). Также проверяют натяг или осадку пружин опор и подвесок камер и трубопроводов в пределах котла, размеры зазоров для тепловых перемещений элементов котла и отсутствие соприкосновения водоопускных и подъемных труб, а также трубопроводов друг с другом или с элементами каркаса.

Все предохранительные клапаны котла и пароперегревателя осторожно продувают в течение 1–2 мин при достижении в котле давления, равного 50–60 % рабочего. Это необходимо для удаления окалины, грата и других отложений, накапливающихся в патрубках и способствующих быстрому появлению дефектов на уплотнительных поверхностях и парению клапанов. При достижении полного рабочего давления регулируют предохранительные клапаны.

Предохранительные клапаны отключаемых водяных экономайзеров должны открываться со стороны входа воды в них при давлении, превышающем рабочее давление в котле на 25 %, а со стороны выхода воды из них – на 10 %.

При достижении определенного давления в котле, которое обусловливается эксплуатационными инструкциями, открывают главную задвижку для прогрева и дренирования участка паропровода от котла до главной паровой магистрали, а при достижении полного рабочего давления котел включают в паровую магистраль. Время включения котла в паровую магистраль считается временем окончания его ремонта, если в течение последующих 24 ч комплексного опробования после ремонта не выявятся дефекты, требующие останова котла.

Вопросы для самоконтроля

1. Каковы основные правила вывода котла в ремонт?

2. Каким условиям должна удовлетворять конструкция лесов, используемых при ремонте котельного оборудования?

3. Перечислите основные повреждения трубной системы котла.

4. Как устраняются механические поврежденияна наружной поверхности кипятильных и экранных труб котлов?

5. Как производят замену труб в трубчатых воздухоподогревателях?

6. Какие ремонтные работы выполняют на горелках котла?

3. РЕМОНТ ВРАЩАЮЩИХСЯ МЕХАНИЗМОВ

3.1. РЕМОНТ СБОРОЧНЫХ ЕДИНИЦ ВРАЩАЮЩИХСЯ

МЕХАНИЗМОВ

3.1.1. Ремонт прессовых соединений

Широко применяющиеся в современной технике прессовые соединения деталей являются одним из основных видов неподвижных соединений. Почти в каждом механизме и каждой машине имеются прессовые соединения, отличающиеся друг от друга лишь деталями.

Во вращающихся механизмах теплотехнического оборудования котельных цехов прессовые соединения используют при посадке подшипников качения на валы, установке различных втулок и т.д. Широко распространены также прессовые соединения в сочетании со шпоночными, например соединения полумуфт, ступиц, маховиков, зубчатых и червячных колес с валами.

При использовании прессовых соединений обеспечивается точное совпадение центров соединяемых деталей и необходимая прочность соединения. Преимуществом прессовых соединений перед другими видами неподвижных соединений (на резьбе, болтах, сварке и др.) является простота изготовления, сборки, разборки и отсутствие лишних деталей.

Общий случай прессового соединения — соединение втулки с валом. Посадка втулки на вал может быть трех видов: с натягом, с зазором и переходная.

При посадке с натягом диаметр вала больше диаметра отверстия; чтобы посадить втулку на вал, надо приложить усилие или нагреть ее.

При посадке с зазором наименьший предельный размер отверстия втулки всегда больше наибольшего предельного размера вала и между валом и отверстием имеется зазор, который определяется заданной посадкой.

В переходных посадках в зависимости от соотношения допусков на размер отверстия и вала может быть как натяг, так и небольшой зазор. Если, например, отверстие изготовлено с максимальным плюсовым допуском, а вал – с максимальным минусовым, в соединении будет зазор. И, наоборот, если в отверстии максимальный минусовый допуск, а на валу максимальный плюсовой, то в соединении образуется натяг.

Чтобы правильно осуществить при ремонте прессовое соединение, измеряют с возможной точностью диаметры отверстия и вала и определяют натяг, от которого зависит усилие запрессовки.

Если фактический натяг значительно превышает средние значения, его уменьшают до нормального значения, обрабатывая одну из сопрягаемых деталей на станке или вручную. Увеличивают диаметр отверстия или уменьшают диаметр вала на десятые или сотые доли миллиметра шлифованием.

Перед сборкой прессового соединения проверяют шероховатость сопрягаемых поверхностей, размеры шпоночных соединений и форму торцевых кромок. Сопрягаемые поверхности должны быть обработаны, а сопрягаемые детали смазаны. При сборке деталей небольших размеров используют молоток или кувалду. Чтобы не испортить детали, удары наносят через прокладки из мягких материалов или применяют молотки и кувалды со сменными бойками, выполненными из дерева, пластмассы, свинца, меди. При запрессовке ударами возможны перекосы, поэтому принимают необходимые меры предосторожности.

Использование механических или гидравлических прессов улучшает качество запрессовки и позволяет выполнять прессовые соединения деталей любых размеров и массы с любой посадкой.

При сборке прессовых соединений нагревом шероховатость деталей и обработка кромок должны быть такими же, как и при механической сборке. Этот способ применяют для сборки деталей любых размеров и массы. Охватывающую деталь нагревают в горячем масле, печах, горнах, а в отдельных случаях – горелкой или паяльной лампой. Температура нагрева охватывающей детали определяется натягом. Недостаточный нагрев может привести к преждевременному схватыванию и затруднениям при сборке. Запрессовка нагретой детали должна производиться как можно более быстро.

Детали небольшого диаметра нагревают равномерно, так как увеличение размеров при нагревании идет от центра по радиусам. При посадке больших деталей, имеющих между ступицей и ободом массивный диск, нагрев начинают с обода и постепенно перемещают к ступице. Если начинать нагрев со ступицы, диск и обод будут препятствовать расширению ступицы от центра, а так как металл ступицы расширяется, то возможно уменьшение отверстия вместо его увеличения.

Во всех случаях охватывающую деталь необходимо насаживать до упора, указанного в чертежах. После насадки на вал маховиков, полумуфт, зубчатых колес, ступиц необходимо проверять торцевое и радиальное биения.

Шпоночные соединения применяют в тех случаях, когда необходимо передать вращающий момент с одной детали на другую, например: с полумуфты (шестерни) на вал, с вала на полумуфту (шестерню) или с вала на ступицу рабочего колеса вентилятора или дымососа.

В механизмах котельных цехов используют преимущественно шпоночные соединения двух видов: напряженные, создаваемые клиновыми шпонками, и ненапряженные, создаваемые призматическими шпонками. Соединения с клиновыми шпонками кроме вращающего момента могут передавать осевой момент, а соединения с призматическими шпонками — только вращающий момент.

Клиновую шпонку и паз в насаживаемой на вал детали выполняют с уклоном одной грани, являющейся рабочей поверхностью шпонки. Шпонка имеет вид клина и забивается в клинообразный паз, создавая натяг за счет смещения оси насаживаемой детали по отношению к оси вала на расстояние посадочного зазора.

Клиновая шпонка (рис. 3.1, а)должна плотно прилегать к дну паза вала и втулки и иметь зазоры по боковым граням. Уклоны рабочей поверхности шпонки и паза втулки должны совпадать. В этом случае не будет зазора с обоих торцов шпонки, когда она будет забита до отказа. Точность посадки шпонки проверяют щупом с обеих сторон ступицы.

Боковые зазоры между стенками паза и шпонкой (b1 – b)не должны превышать 0,35 мм при ширине шпонки 12 –13 мм и 0,6 мм при ширине шпонки 60–100 мм. Уклон рабочей плоскости клиновой шпонки и паза в ступице выполняют равным 1 : 100.

Призматические шпонки не нарушают соосности (совпадения осей) вала и насаживаемой детали и обеспечивают хорошее центрирование сопрягаемых деталей. Они позволяют осуществлять как неподвижные соединения, так и подвижные (скользящие). Во втором случае шпонку закрепляют на валу или в ступице винтами.

В отличие от соединений с клиновыми шпонками при посадке призматической шпонки (рис. 3.1, б) в пазы вала и ступицы боковых зазоров не должно быть, а радиальный зазор обязателен. Отсутствие боковых зазоров и наличие радиального проверяют щупом с обоих торцов шпонки. В собранном соединении радиальный зазор k должен быть приблизительно 0,3 мм при диаметре вала 25 –90 мм; 0,4 мм – при диаметре90 –170 мм; 0,5 мм – при диаметре 170 мм и более.

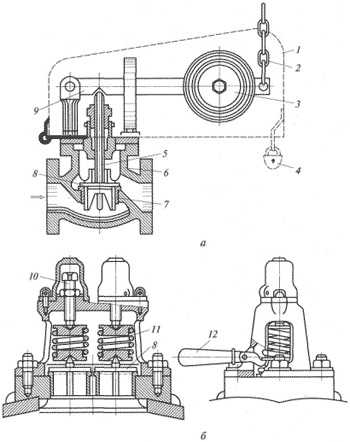

Рис. 3.1. Соединения с клиновой (а)и призматической (б) шпонками

Прессовые соединения стараются разбирать по возможности реже. При сборке и разборке соединений изменяются размеры посадочных мест, что ведет к уменьшению натягов, увеличению зазоров и изменению характера посадки.

Прессовые соединения разбирают механическим способом, применяя выколотки или стяжные скобы. Для разборки более крупных деталей используют стяжные скобы.

Разборку деталей большого диаметра, посаженных с большим натягом, производят гидравлическими съемниками, в которых усилие создается или специальным гидравлическим домкратом, являющимся частью съемника, или серийным грузоподъемностью 100 или 200 т, устанавливаемым в съемник.

Для того чтобы облегчить разборку прессового соединения, охватывающую деталь нагревают паяльными лампами или ацетиленовыми горелками. Так же, как и при сборке прессовых соединений, нагрев крупных охватывающих деталей при разборке начинают с наружных поверхностей и по мере прогрева приближают к внутренним поверхностям (центру).

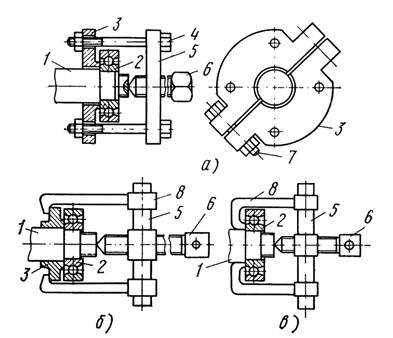

При выпрессовке подшипника качения с вала его внутреннюю обойму поливают горячим маслом. Чтобы облегчить выпрессовку подшипника из корпуса, корпус прогревают горячим воздухом или паром. Приспособления для снятия подшипника качения с вала показаны на рис. 3.2, а–в.

Рис. 3.2. Приспособления для снятия подшипника с вала с помощью разъемного кольца и четырех стяжных болтов (а), разъемного кольца и винтового съемника (б) и винтового съемника (в):

1 – вал, 2 – подшипники; 3 – разъемное кольцо, 4 – стяжной болт, 5 – траверса, 6 – отжимной винт, 7 – соединительный болт кольца, 8 – захват

Как и при установке подшипников, усилия для выпрессовки должны передаваться на ту обойму, которая посажена с натягом. Нельзя ударять молотком по обоймам, телам качения, сепаратору и передавать усилия на сепаратор и тела качения.

studlib.info

Опробование котла на паровую плотность

Строительство Опробование котла на паровую плотность

просмотров - 65

Гидравлическое испытание котла после ремонта

Прочность иплотность всех элементов котла, подвергавшихся и не подвергавшихся ремонту, определяют при гидравлическом испытании. Испытание после ремонта производят на полное рабочее давление котла.

Котел заполняют водой с температурой 40–60 °С, обеспечивая выход воздуха через верхние воздушные краны или приподнятые предохранительные клапаны. Перед поднятием давления предохранительные клапаны заклинивают.

Все места͵ в которых бывают обнаружены неплотности (лючковые затворы, вальцовочные соединения, фланцы), осматривают в начале заполнения котла водой, чтобы вовремя выявить неплотности и приостановить заполнение.

На котле, находящемся под давлением, нельзя подчеканивать заклепочные швы, приваривать детали или заваривать неплотности, а также ударять по элементам котла кувалдой или молотком.

Котел считают выдержавшим испытание, если нет признаков разрыва, остаточных деформаций и течей. Мелкие капли через неплотности арматуры, отпотевание вальцовочных соединений и заклепочных швов течью не считают, если сохраняется давление; на сварных швах эти дефекты недопустимы. При их появлении котел считают невыдержавшим гидравлического испытания.

Котел начинают опробовать на паровую плотность после окончания всех ремонтных работ, а также после кислотной промывки или щелочения котла. В случае если химическая очистка не производилась, паровое опробование начинают после гидравлического испытания. До начала парового опробования устраняют дефекты, выявленные при гидравлическом испытании, и выполняют указания комиссии по приемке котла из ремонта.

При разогреве котла и подъеме давления следят за расширением его элементов по установленным индикаторам (реперам), которые во время ремонта устанавливают на нуль. Запись показаний индикаторов тепловых расширений производят при давлении 0,2 МПа, а также при достижении 30, 60 и 100 % от рабочего давления и первом расхолаживании котла при снижении давления до 0,2 МПа.

После разогрева котла и появления давления в нем обтягивают болтовые соединения люков барабанов, лючковых затворов, фланцев арматуры и трубопроводов в пределах котла.

В случае если рабочее давление в котле меньше 0,6 МПа, обтяжку производят при давлении, составляющем 50 % от рабочего; если рабочее давление 0,6–6 МПа – при давлении 0,3 МПа, выше 6 МПа – при давлении не более 0,5 МПа. Обтяжку выполняют один или два человека ключами стандартной длины, принимая меры предосторожности против срыва резьбы.

Во время подъема давления до рабочего и при достижении полного давления проверяют плотность всех соединений, доступных для осмотра (вальцовки, сварки, люков барабана, лючковых затворов, фланцевых соединений, сальниковых уплотнений арматуры). Также проверяют натяг или осадку пружин опор и подвесок камер и трубопроводов в пределах котла, размеры зазоров для тепловых перемещений элементов котла и отсутствие соприкосновения водоопускных и подъемных труб, а также трубопроводов друг с другом или с элементами каркаса.

Все предохранительные клапаны котла и пароперегревателя осторожно продувают в течение 1–2 мин при достижении в котле давления, равного 50–60 % рабочего. Это крайне важно для удаления окалины, грата и других отложений, накапливающихся в патрубках и способствующих быстрому появлению дефектов на уплотнительных поверхностях и парению клапанов. При достижении полного рабочего давления регулируют предохранительные клапаны.

Предохранительные клапаны отключаемых водяных экономайзеров должны открываться со стороны входа воды в них при давлении, превышающем рабочее давление в котле на 25 %, а со стороны выхода воды из них – на 10 %.

При достижении определенного давления в котле, ĸᴏᴛᴏᴩᴏᴇ обусловливается эксплуатационными инструкциями, открывают главную задвижку для прогрева и дренирования участка паропровода от котла до главной паровой магистрали, а при достижении полного рабочего давления котел включают в паровую магистраль. Время включения котла в паровую магистраль считается временем окончания его ремонта͵ если в течение последующих 24 ч комплексного опробования после ремонта не выявятся дефекты, требующие останова котла.

Вопросы для самоконтроля

1. Каковы основные правила вывода котла в ремонт?

2. Каким условиям должна удовлетворять конструкция лесов, используемых при ремонте котельного оборудования?

3. Перечислите основные повреждения трубной системы котла.

4. Как устраняются механические поврежденияна наружной поверхности кипятильных и экранных труб котлов?

5. Как производят замену труб в трубчатых воздухоподогревателях?

6. Какие ремонтные работы выполняют на горелках котла?

3. РЕМОНТ ВРАЩАЮЩИХСЯ МЕХАНИЗМОВ

3.1. РЕМОНТ СБОРОЧНЫХ ЕДИНИЦ ВРАЩАЮЩИХСЯ

МЕХАНИЗМОВ

3.1.1. Ремонт прессовых соединений

Широко применяющиеся в современной технике прессовые соединения деталей являются одним из базовых видов неподвижных соединений. Почти в каждом механизме и каждой машине имеются прессовые соединения, отличающиеся друг от друга лишь деталями.

Во вращающихся механизмах теплотехнического оборудования котельных цехов прессовые соединения используют при посадке подшипников качения на валы, установке различных втулок и т.д. Широко распространены также прессовые соединения в сочетании со шпоночными, к примеру соединения полумуфт, ступиц, маховиков, зубчатых и червячных колес с валами.

При использовании прессовых соединений обеспечивается точное совпадение центров соединяемых деталей и необходимая прочность соединения. Преимуществом прессовых соединений перед другими видами неподвижных соединений (на резьбе, болтах, сварке и др.) является простота изготовления, сборки, разборки и отсутствие лишних деталей.

Общий случай прессового соединения — соединение втулки с валом. Посадка втулки на вал может быть трех видов: с натягом, с зазором и переходная.

При посадке с натягом диаметр вала больше диаметра отверстия; чтобы посадить втулку на вал, нужно приложить усилие или нагреть ее.

При посадке с зазором наименьший предельный размер отверстия втулки всегда больше наибольшего предельного размера вала и между валом и отверстием имеется зазор, который определяется заданной посадкой.

В переходных посадках в зависимости от соотношения допусков на размер отверстия и вала может быть как натяг, так и небольшой зазор. В случае если, к примеру, отверстие изготовлено с максимальным плюсовым допуском, а вал – с максимальным минусовым, в соединении будет зазор. И, наоборот, если в отверстии максимальный минусовый допуск, а на валу максимальный плюсовой, то в соединении образуется натяᴦ.

Чтобы правильно осуществить при ремонте прессовое соединение, измеряют с возможной точностью диаметры отверстия и вала и определяют натяг, от которого зависит усилие запрессовки.

В случае если фактический натяг значительно превышает средние значения, его уменьшают до нормального значения, обрабатывая одну из сопрягаемых деталей на станке или вручную. Увеличивают диаметр отверстия или уменьшают диаметр вала на десятые или сотые доли миллиметра шлифованием.

Перед сборкой прессового соединения проверяют шероховатость сопрягаемых поверхностей, размеры шпоночных соединений и форму торцевых кромок. Сопрягаемые поверхности должны быть обработаны, а сопрягаемые детали смазаны. При сборке деталей небольших размеров используют молоток или кувалду. Чтобы не испортить детали, удары наносят через прокладки из мягких материалов или применяют молотки и кувалды со сменными бойками, выполненными из дерева, пластмассы, свинца, меди. При запрессовке ударами возможны перекосы, в связи с этим принимают необходимые меры предосторожности.

Использование механических или гидравлических прессов улучшает качество запрессовки и позволяет выполнять прессовые соединения деталей любых размеров и массы с любой посадкой.

При сборке прессовых соединений нагревом шероховатость деталей и обработка кромок должны быть такими же, как и при механической сборке. Этот способ применяют для сборки деталей любых размеров и массы. Охватывающую деталь нагревают в горячем масле, печах, горнах, а в отдельных случаях – горелкой или паяльной лампой. Температура нагрева охватывающей детали определяется натягом. Недостаточный нагрев может привести к преждевременному схватыванию и затруднениям при сборке. Запрессовка нагретой детали должна производиться как можно более быстро.

Детали небольшого диаметра нагревают равномерно, так как увеличение размеров при нагревании идет от центра по радиусам. При посадке больших деталей, имеющих между ступицей и ободом массивный диск, нагрев начинают с обода и постепенно перемещают к ступице. В случае если начинать нагрев со ступицы, диск и обод будут препятствовать расширению ступицы от центра, а так как металл ступицы расширяется, то возможно уменьшение отверстия вместо его увеличения.

Во всех случаях охватывающую деталь крайне важно насаживать до упора, указанного в чертежах. После насадки на вал маховиков, полумуфт, зубчатых колес, ступиц крайне важно проверять торцевое и радиальное биения.

Шпоночные соединения применяют в тех случаях, когда необходимо передать вращающий момент с одной детали на другую, например: с полумуфты (шестерни) на вал, с вала на полумуфту (шестерню) или с вала на ступицу рабочего колеса вентилятора или дымососа.

В механизмах котельных цехов используют преимущественно шпоночные соединения двух видов: напряженные, создаваемые клиновыми шпонками, и ненапряженные, создаваемые призматическими шпонками. Соединения с клиновыми шпонками кроме вращающего момента могут передавать осевой момент, а соединения с призматическими шпонками — только вращающий момент.

Клиновую шпонку и паз в насаживаемой на вал детали выполняют с уклоном одной грани, являющейся рабочей поверхностью шпонки. Шпонка имеет вид клина и забивается в клинообразный паз, создавая натяг за счет смещения оси насаживаемой детали по отношению к оси вала на расстояние посадочного зазора.

Клиновая шпонка (рис. 3.1, а)должна плотно прилегать к дну паза вала и втулки и иметь зазоры по боковым граням. Уклоны рабочей поверхности шпонки и паза втулки должны совпадать. В этом случае не будет зазора с обоих торцов шпонки, когда она будет забита до отказа. Точность посадки шпонки проверяют щупом с обеих сторон ступицы.

Боковые зазоры между стенками паза и шпонкой (b1 – b)не должны превышать 0,35 мм при ширине шпонки 12 –13 мм и 0,6 мм при ширине шпонки 60–100 мм. Уклон рабочей плоскости клиновой шпонки и паза в ступице выполняют равным 1 : 100.

Призматические шпонки не нарушают соосности (совпадения осей) вала и насаживаемой детали и обеспечивают хорошее центрирование сопрягаемых деталей. Οʜᴎ позволяют осуществлять как неподвижные соединения, так и подвижные (скользящие). Во втором случае шпонку закрепляют на валу или в ступице винтами.

В отличие от соединений с клиновыми шпонками при посадке призматической шпонки (рис. 3.1, б) в пазы вала и ступицы боковых зазоров не должно быть, а радиальный зазор обязателен. Отсутствие боковых зазоров и наличие радиального проверяют щупом с обоих торцов шпонки. В собранном соединении радиальный зазор k должен быть приблизительно 0,3 мм при диаметре вала 25 –90 мм; 0,4 мм – при диаметре90 –170 мм; 0,5 мм – при диаметре 170 мм и более.

Рис. 3.1. Соединения с клиновой (а)и призматической (б) шпонками

Прессовые соединения стараются разбирать по возможности реже. При сборке и разборке соединений изменяются размеры посадочных мест, что ведет к уменьшению натягов, увеличению зазоров и изменению характера посадки.

Прессовые соединения разбирают механическим способом, применяя выколотки или стяжные скобы. Для разборки более крупных деталей используют стяжные скобы.

Разборку деталей большого диаметра, посаженных с большим натягом, производят гидравлическими съемниками, в которых усилие создается или специальным гидравлическим домкратом, являющимся частью съемника, или серийным грузоподъемностью 100 или 200 т, устанавливаемым в съемник.

Для того чтобы облегчить разборку прессового соединения, охватывающую деталь нагревают паяльными лампами или ацетиленовыми горелками. Так же, как и при сборке прессовых соединений, нагрев крупных охватывающих деталей при разборке начинают с наружных поверхностей и по мере прогрева приближают к внутренним поверхностям (центру).

При выпрессовке подшипника качения с вала его внутреннюю обойму поливают горячим маслом. Чтобы облегчить выпрессовку подшипника из корпуса, корпус прогревают горячим воздухом или паром. Приспособления для снятия подшипника качения с вала показаны на рис. 3.2, а–в.

Рис. 3.2. Приспособления для снятия подшипника с вала с помощью разъемного кольца и четырех стяжных болтов (а), разъемного кольца и винтового съемника (б) и винтового съемника (в):

1 – вал, 2 – подшипники; 3 – разъемное кольцо, 4 – стяжной болт, 5 – траверса, 6 – отжимной винт, 7 – соединительный болт кольца, 8 – захват

Как и при установке подшипников, усилия для выпрессовки должны передаваться на ту обойму, которая посажена с натягом. Нельзя ударять молотком по обоймам, телам качения, сепаратору и передавать усилия на сепаратор и тела качения.

Читайте также

Гидравлическое испытание котла после ремонта Прочность иплотность всех элементов котла, подвергавшихся и не подвергавшихся ремонту, определяют при гидравлическом испытании. Испытание после ремонта производят на полное рабочее давление котла. Котел заполняют... [читать подробенее]

oplib.ru

Сушка обмуровки, щелочение, испытание на паровую плотность котла, комплексное опробование котлоагрегата

Цель занятия

Подготовка котла к комплексному опробованию заключается в сушке обмуровки, щелочении и испытании котлоагрегата на паровую плотность.

Сушка обмуровки

Щелочение

Оборудование котельный агрегат

Ход работы

4.1.Подготовка котла к комплексному опробованию заключается в сушке обмуровки, щелочении и испытании котлоагрегата на паровую плотность.

Подготовка к комплексному опробованию котельного агрегата заключается в сушке обмуровки, щелочении и испытании на паровую плотность.

Комплексному опробованию котлоагрегата должно предшествовать комплексное опробывание водоподготовитель-ного оборудования химводоочистки и деаэратора. Если в котельном цехе пускается первый котлоагрегат, то комплексное опробование водоподготовительного оборудования и котлоагрегата производят одновременно.

Сушка обмуровки

При выполнении обмуровочных работ вместе с огнеупорными материалами вносится значительное количество воды. Опыты показывают, что количество воды, удаляемой в процессе сушки, ориентировочно составляет: для тяжелой обмуровки 50—100 кг/м2, для легких навесных обмуровок 10—12 кг/м2. Кроме того, следует учитывать, что толщина тяжелой обмуровки бывает более 500 мм, что усложняет процесс сушки. Если производить быструю сушку обмуровки, то возникают трещины, сдвиги и другие деформации как футеровочного, так и облицовочного слоя. Тяжелые обмуровки испытывают значительные вертикальные, а иногда и горизонтальные нагрузки, поэтому они должны обладать необходимой механической прочностью. Появление в процессе сушки в кирпичной кладке трещин, сдвигов или других деформаций недопустимо,

Сушить обмуровку можно горячими газами, получаемыми при сжигании дров в топочной камере; горячим воздухом, подаваемым в топочную камеру с температурой 200 — 250 °С от работающих котлов; горячей водой, пропускаемой по поверхности нагрева котла и подогреваемой паром от действующих котлов; горячими газами, получаемыми при сжигании природного газа или мазута в основных горелках или в горелках, специально устанавливаемых для сушки, а также твердого топлива, сжигаемого на решетке. Сушка горячими газами, получаемыми при сжигании дров, может применяться для котлов малой производительности, при этом расход дров на сушку для некоторых типов котлов доходит до 100 м3.

Наиболее распространенным из перечисленных способов является сушка обмуровки горячими газами, получаемыми при сжигании в топке различных видов топлива. Продолжительность искусственной сушки, при постепенном повышении температуры, должна составлять от 70 до 100 часов.

Продолжительность искусственной сушки при постепенном повышении температуры в топочной камере к концу сушки до 200 — 250 °С должна составлять:

Ч для неэкранированных котлов с тяжелой обмуровкой толщиной 500—900 мм,

Ч для экранированных котлов с обмуровкой толщиной 200—500 мм.

Наблюдение за режимом сушки следует вести по показаниям термометров, закладываемых в обмуровку боковых стен в районе пароперегревателя, а при его отсутствии — в районе первого газохода. Термометры закладываются на глубину около 50 мм. Процесс искусственной сушки считается протекающим нормально, если происходит постепенное повышение температуры обмуровки до 40—55 °С. Процесс сушки считается законченным, когда температура облицовочного слоя достигнет 50—55 °С и после выдерживания в течение 15—30 ч при этой температуре влажность обмуровки не будет превышать 0,5 %.

При искусственной сушке на газе или мазуте горелки следует использовать с возможно меньшей производительностью. При этом количество горелок, находящихся в работе, должно быть минимальным, но таким, которое обеспечивает равномерный нагрев топочной камеры. По мере повышения температуры обмуровки производительность горелок следует постепенно увеличивать

Щелочение

После окончания монтажа производят химическую очистку внутренних поверхностей нагрева котлоагрегата от загрязнений (ржавчины, сварочного грата, окалины, масла и др.). Химическая очистка основана на использовании растворов химических реагентов: щелочей, кислот и комплексообразователей.

Предпусковая химическая очистка поверхностей нагрева мощных котлоагрегатов состоит из следующих операций:

student2.ru