- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Перевод ДКВР-10-13 в водогрейный режим работы. Мощность котла дквр 10 13 в гкал

1. Тепловой баланс.

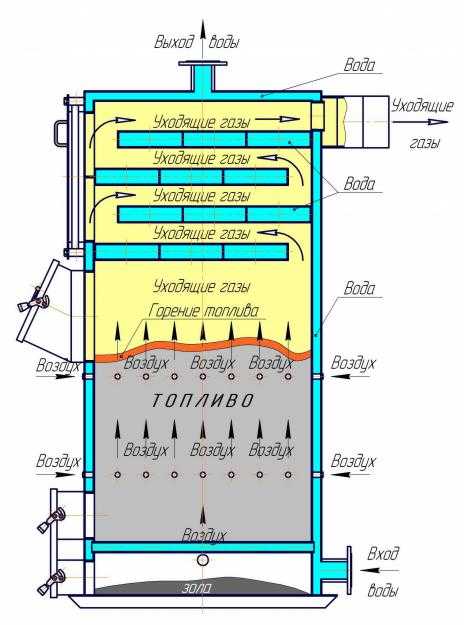

Описание котлоагрегата ДКВР-6,5-13

Паровой котел ДКВР-6,5-13 состоит из двух барабанов диаметром 1000 мм. соединенных пучком кипятильных труб диаметром 51x2,5 мм., установленных с шагами, установленных с шагами НО и 100 мм. Два боковых экрана также выполнены из труб диаметром 51x2,5 мм. с шагом 80 мм.

Котел также имеет два котельных пучка с коридорным расположением труб диаметром 51 мм.

За котлом установлен экономайзер конструкции ВТИ, выполненный из чугунных ребристых труб с квадратными ребрами. Диаметр труб 76 мм., шаг 150 мм.

Подача воздуха осуществляется вентилятором марки ВДН 10x10 производительностью 13000 м3/ч.

Дымовые газы удаляются дымососом ДН-10 производительностью 31000 м3/ч.

Техническая характеристика котла ДКВР-6,5-13

Таблица №1

| Наименование | Разм. | |

| Паропроизводительность | Т/ч | 6,5 |

| Рабочее давление пара | Кгс/см2 | 13 |

| Пар | насыщенный | |

| Поверхность нагрева: радиационная конвективная | м2 м2 | 27 171 |

| Топливо | Природный газ Qнр=8170ккал/м3 | |

Поверочный расчет парового котло-агрегата ДКВР-6,5-13.

В поверочном тепловом расчете по принятой конструкции и размерам котельного агрегата для заданных нагрузок и вида топлива определяют температуру воды, пара, воздуха и газов на границах между отдельными поверхностями нагрева, коэффициент полезного действия, расход топлива, расход и скорости воздуха и дымовых газов.

Поверочный расчет производят для оценки показателей экономичности и надежности агрегата при работе на заданном топливе, выбора вспомогательного оборудования и получения исходных данных для проведения расчетов: аэродинамического, гидравлического, температур металла и прочности труб, интенсивности золового уноса труб, коррозии и т.д.

Исходные данные.

Паропроизводительность, т/ч 6,5

Пар насыщенный

Рабочее давление пара, кгс/см 13

Радиационная поверхность

Нагрева, м2 27

Конвективная поверхность

нагрева, м2 171

Топливо природный газ

| Состав природного газа | |||||||

| СН4 | С2Н6 | С3Н8 | С4Н10 | С5Н12 | N2 | СO2 |

|

| % | | % | % | % | % | % | Ккал/м3 |

| 94,21 | 2,33 | 0,99 | 0,37 | 0,11 | 1.83 | 0,15 | 8170 |

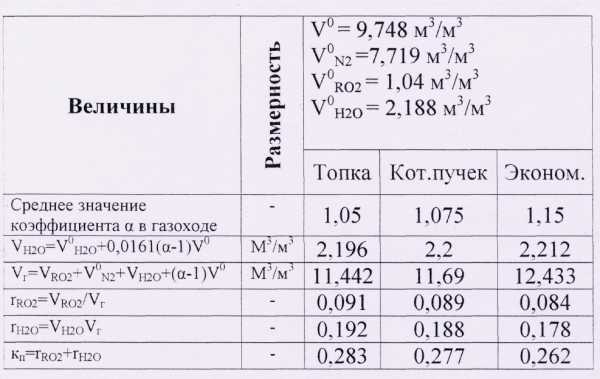

Определение объемов воздуха и продуктов сгорания

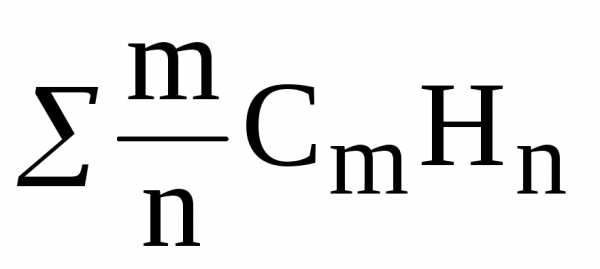

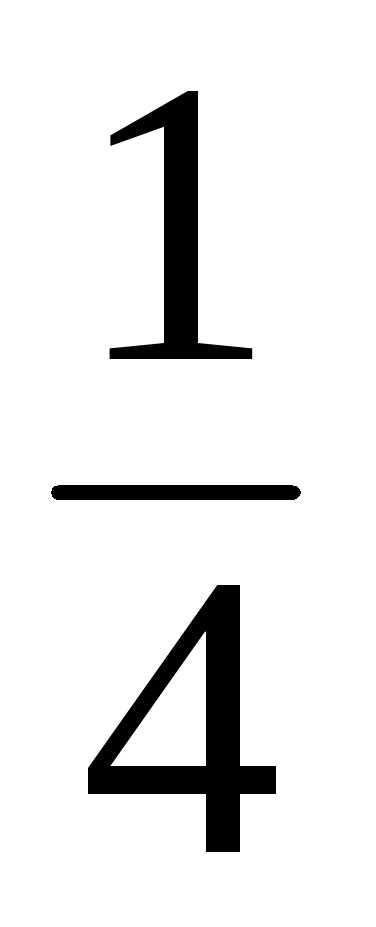

1.Теоретическое количество воздуха, необходимое , полного сгорания топлива.

=

0,476[(3+8/4)0,99+(5+2/4)0,11+(2+6/4)2,33+(4+10/4)0,37+ (1+4/4)94,21-0,01] = =9,748 м3/м3

2. Теоретический объем азота:

V°N2 = 0,79V0 + N2/100 = 0,79*9,748 + 1,83/100 =7.719 м3/м3

3.Объем трехатомных газов:

=

= 0,01[0,15+94,21+3*0,99+5*0,11+2*2,3З+4*0.37]=1,04 м3/м3

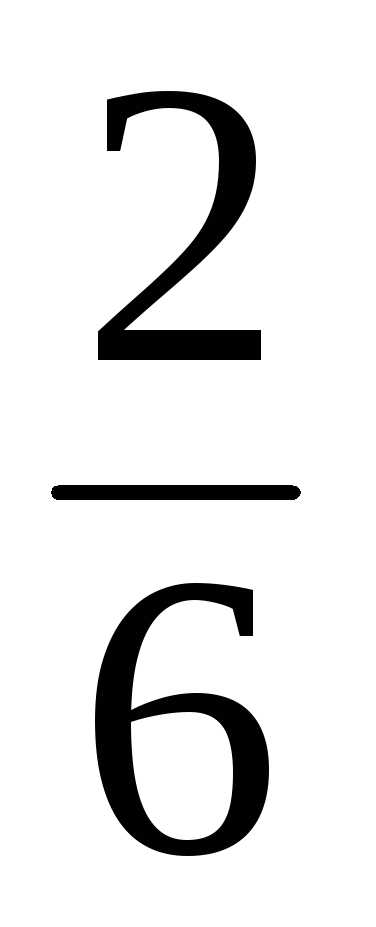

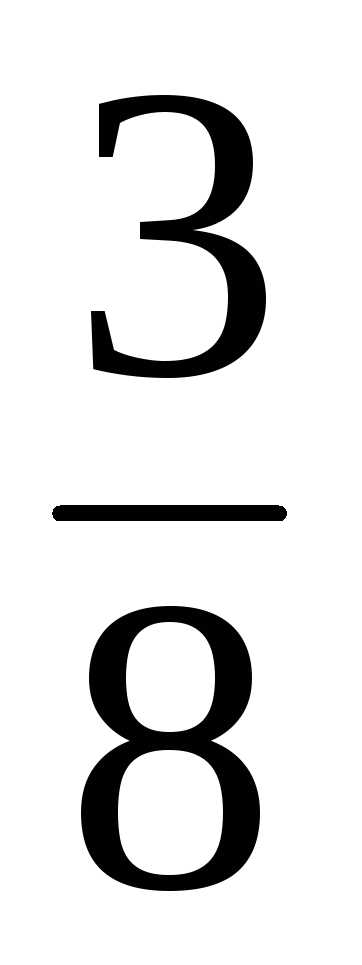

4. Теоретический объем водяных паров:

=

=0,01 [4/2*94,21+6/2*2,33+8/2*0,99+10/2*0,37+12/2*0,11 + +0,124*10]+0,0161*9,748 = 2,188 м3/м3

5. Теоретический объем дымовых газов:

V°r= VR02+V0N2+Voh3O = 1,04+7,719+2,188 =10,947 м3/м3

6. Объем водяных паров при а=1,05:

2,188+0,0161(l,05-l)9,748= =2,196м3/м3

7. Объем дымовых газов при а = 1,05:

Vr = VR02+V0N2+Vh30+(a-1 )V° =

= 1,04+7,719+2,196+( 1,05-1)9,748 = 11,442 м3/м3

8. Плотность сухого газа при нормальных условиях.

рсгтл = 0,01[1,96C02+1,52h3S+1,25N2+1,43O2+1,25CO+

+0,0899h3+L(0.536m+0,045n)CmHn] = =0,01[1,96*О,15+1,25*1,83+1,43*0,01+(0,536*0,045*4)94,21

+ (0,536*3+0,045*8)0,99+(0,536*5+0,045*12)0,11 + +(0,536*2+0.045*6)2,33+(0,536*4+0,045* 10)0.37] = 0.764 кг/м3

9. Масса дымовых газов:

Gr=pcг.тл+dт.тл/1000+l,306αV°= 0,764* 10/1000+1.306*1,05*9,748= 14,141 кг/м3

10. Коэффициент избытка воздуха:

на выходе из топки αт = 1,05

на выходе из котельного пучка

αк.п = αт+∆αкп = 1,05+0,05 = 1,1

на выходе из экономайзера

αэк=αкп+∆αэк = 1,1 +0,05 =1,2 , где

∆α - присосы воздуха в газоходах

Объемы продуктов сгорания, объемные доли трехатомных газов:

11. Теоретическое теплосодержание дымовых газов

I0Г=VRO2(cν)RO2+V0N2(cν)N2+V0h3O(cν)h3O, ккал/м3

I0Г 100=2,188*36+1,04*40,6+7,719*31=360,3 ккал/м3

I0Г 200=2,188*72,7+1,04*85,4+7,719*62,1=727,2 ккал/м3

I0Г 300=2Д88*110,5+1,04*133,5+7,719*93,6=1103,1 ккал/м3

I0Г 400=2,188*149,6+1,04*184,4+7,719*125,8=1490,2 ккал/м3

I0Г 500=2,188*189,8+1,04*238+7,719* 158,6=1887,0 ккал/м3

I0Г 600 =2,188*231+1,04*292+7,719*192=2291,2 ккал/м3

I0Г 700=2,188*274+1,04*349+7,719*226=2707.0 ккал/м3

I0Г 800=2,188*319+1,04*407+7,719*261=3135,9 ккал/м3

I0Г 900=2,188*364+1,04*466+7,719*297=3573.6 ккал/м3

I0Г 1000=2,188*412+1,04*526+7.719*333=4018.9 ккал/м3

I0Г 1100=2,188*460+1,04*587+7,719*369=4465.3 ккал/м3

I0Г1200=2,188*509+1,04*649+7,719*405=4914.8 ккал/м3

I0Г 1300=2,188*560+1,04*711 +7,719*442=5376.5 ккал/м3

I0Г 1400=2,188*611+1,04*774+7,719*480=5846,9 ккал/м3

I0Г 1500=2,188*664+l,04*837+7,719*517=6314,0 ккал/м3

I0Г 1600=2,188*717+1,04*900+7,719*555=6788,8 ккал/м3

I0Г 1700=2,188*771+1,04*964+7,719*593=7266,9 ккал/м3

I0Г 1800=2,188*826+1,04*1028+7,719*631=7747,1 ккал/м3

I0Г 1900=2,188*881+l,04*1092+7,719*670=8235,0 ккал/м3

I0Г 2000=2,188*938+1,04*1157+7,719*708=8720,7 ккал/м3

12. Теоретическое теплосодержание воздуха:

I0В =V0(cν)В, ккал/м3

I0В 100= 9,748*31,6=308,0 ккал/м3

I0В 200= 9,748*63,6=620.0 ккал/м3

I0В 300= 9,748*96,2=937,8 ккал/м3

I0В400= 9,748*129,4=1261,4 ккал/м3

I0В 500= 9,748*163,4=1592,8 ккал/м3

I0В 600= 9,748* 198,2=1932,1 ккал/м3

I0В 700= 9,748*234=2281,0 ккал/м3

I0В 800= 9,748*270=2632,0 ккал/м3

I0В 900= 9,748*306=2982,9 ккал/м3

I0В 1000= 9,748*343=3343,6 ккал/м3

I0В 1100= 9,748*381=3714,0 ккал/м3

I0В 1200= 9,748*419=4084,4 ккал/м3

I0В 1300= 9,748*457=4454,8 ккал/м3

I0В 1400= 9,748*496=4835.0 ккал/м3

I0В 1500= 9,748*535=5215,2 ккал/м3

I0В 1600= 9,748*574=5595,4 ккал/м3

I0В 1700= 9,748*613=5975,5 ккал/м3

I0В 1800= 9,748*652=6355,7 ккал/м3

I0В 1900= 9,748*692=6745,6 ккал/м3

I0В 2000= 9,748*732=7135,5 ккал/м3

| ЭНТАЛЬПИЯ ПРОДУКТОВ СГОРАНИЯ (I-t таблица) Таблица 4.5 | ||||||||

| Теор. кол-во | По газоходам Iг = Iог + ( - 1)Iв | |||||||

| ν,oC | I0Г | I0В | Т = 1,05 | КП = 1,075 | ВЭ = 1,15 | |||

|

| ккал/м3 | ккал/м3 | I | I | I | I | I | I |

| 100 | 360,3 | 308,0 |

| 391,1 |

| 4065 |

| |

| 200 | 727,2 | 620.0 | 773,7 | 820,2 | 413,7 | |||

| 300 | 1103,1 | 937,8 | 1173,4 | 399,7 | 1243,8 | 423,6 | ||

| 400 | 190,1 | 1261,4 | 1584,8 | 411.4 | ||||

| 500 | 1887,0 | 1592,8 | 2006,5 | 421,7 | ||||

| 600 | 2291,2 | 1932,1 | ||||||

| 700 | 2707,0 | 2281,0 | ||||||

| 800 | 3135,9 | 2632,0 | 3267,5 | |||||

| 900 | 3573.6 | 2982,9 | 3722,7 | 455,2 | ||||

| 1000 | 4018,9 | 3343,6 | 4186.1 | 463,4 | ||||

| 1100 | 4465,3 | 3714,0 | 4651,0 | 464,4 | ||||

| 1200 | 4914,8 | 4084,4 | | 468,0 | ||||

| 1300 | 5376,5 | 4454,8 | 5599,2 | 480,0 | ||||

| 1400 | 6314,0 | 5215,2 | 6088,7 | 489,5 | ||||

| 1500 | 6788,8 | 5595,4 | 6574,8 | 486,1 | ||||

| 1600 | 7266,9 | 5975,5 | 7068,6 | 493,8 | ||||

| 1700 | 7747,1 | 5975,5 | 7565,7 | 497,1 | ||||

| 1800 | 8235,1 | 6355,7 | 8064,9 | 499,1 | ||||

| 1900 | 8235,0 | 6745,6 | 8572,3 | 507,4 | ||||

| 2000 | 8720,7 | 7135,5 | 9077.5 | 505,2 | ||||

Тепловой расчет котла ДКВР-6,5-13:

Располагаемое тепло топлива:

Qнр =8170 ккал/м3

Температура уходящих газов:

νух =1300C

Энтальпия уходящих газов:

Iух130=550,7 ккал/м3

Температура и энтальпия холодного воздуха:

t хв = 30°С

I˚хв=92,4 ккал/м3

Потери тепла, %

q3- от химического недожога топлива (табл.ХХ [1])

q3 = 0,5 %

q4 = 0 % - от механической неполноты сгорания топлива (табл.ХХ)

q5= 2.3%-в окружающую среду (рис.5-1 [1]) q5= 2.3%

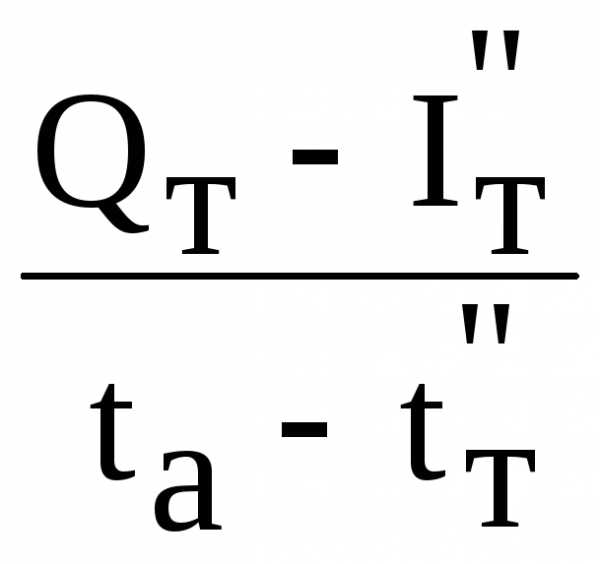

q2 - с уходящими газами

q4) = 550,7-1,2*92,4)(100-0)/8170 = 5,4%

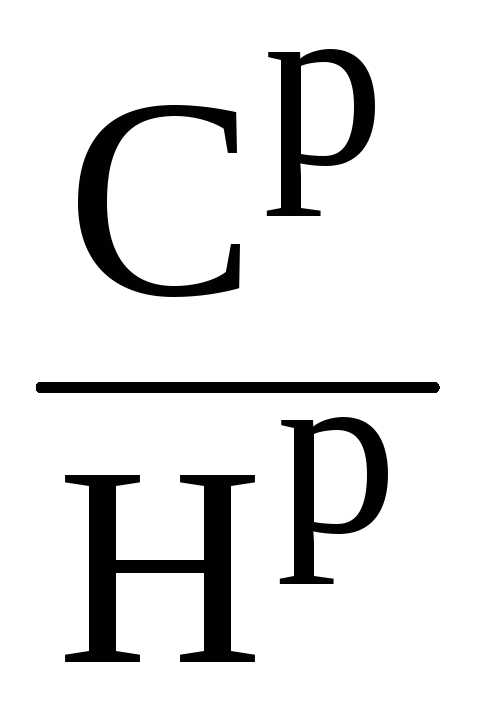

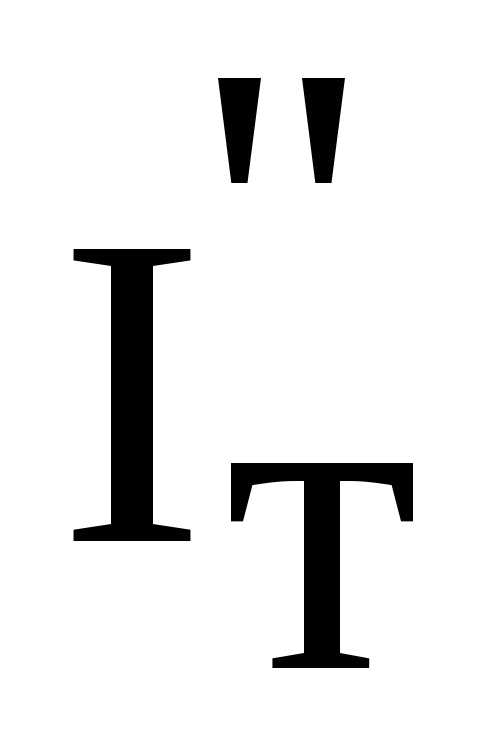

Коэффициент полезного действия котла:

= 100 – (q2 + q3 + q4 + q5 ) = 100-0,5-0-2,3-5,4=91,8%

= 100 – (q2 + q3 + q4 + q5 ) = 100-0,5-0-2,3-5,4=91,8%

Температура и энтальпия воды

при Р=15 кгс/см2 (табл.ХХ1У [1]):

t пв =102°C

iпв=l 02,32 ккал/кг

Энтальпия насыщенного пара при

Р= 13 кгс/см2(табл.XXI11 [1])

iнп=665,3ккал/кг

Полезно используемое тепло топлива в котлоагрегате:

Qка = Dнп (iнп – i пв)= 4;5*103(665,3-10232)=3659370 ккал/ч

Полный расход топлива:

В =  = 659370400/8170*91,8=487,9 м3/ч

= 659370400/8170*91,8=487,9 м3/ч

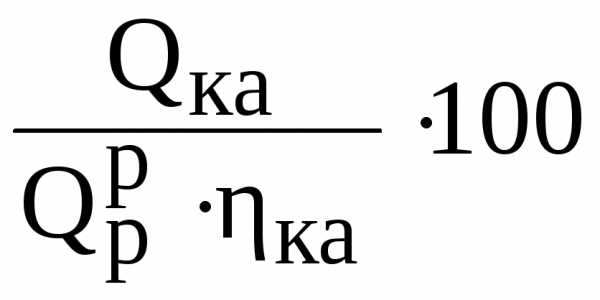

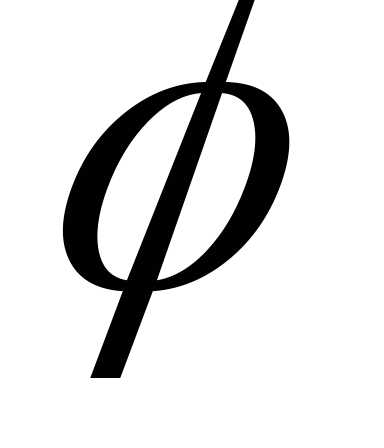

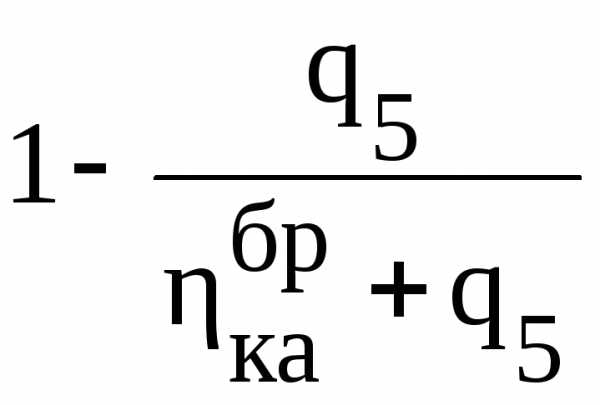

Коэффициент сохранения тепла:

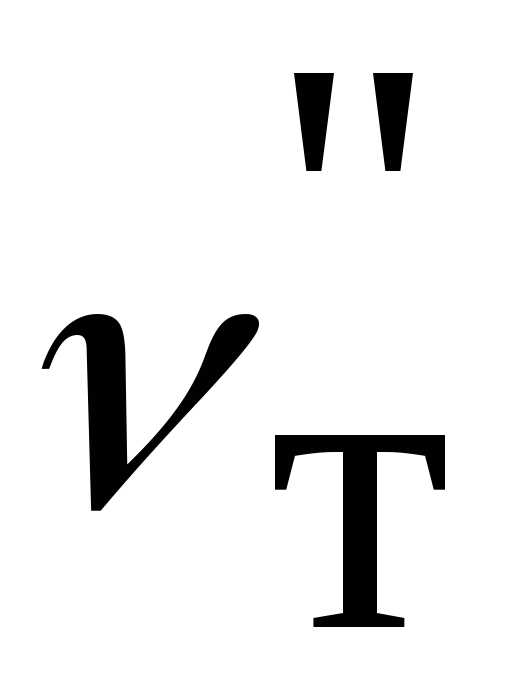

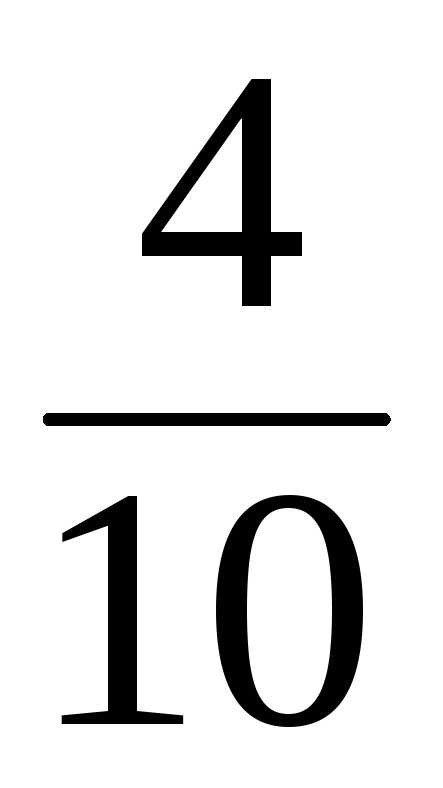

=

=  =1- 2,3/(91,8+2,3)=0,976

=1- 2,3/(91,8+2,3)=0,976

2. Расчет топочной камеры.

Диаметр и шаг экранных труб

- боковых экранов dxS=51x80 мм

- заднего экрана d1xS1=51xl 10 мм

Площадь стен 58,4 м2

Объем топки и камеры 24,2 м2

Коэффициент избытка воздуха в топке:

αт = 1,05

Температура и энтальпия дутьевого воздуха:

tв = 30°С

Iв=92,4 ккал/м3

Тепло, вносимое воздухом в топку:

Qв = αт · I˚хв = l,05*92,4=97,02 ккал/м3

Полезное тепловыделение в топке:

= = 8170*( 100-0,5)/100 + 97,02 =

= = 8170*( 100-0,5)/100 + 97,02 =

8226,2 ккал/м3

Теоретическая температура горения:

νа=18320С

Та=2105К

Коэффициент: М=0.46

Температура и энтальпия газов на выходе из топки:

=1000 °С (предварительно принимается)

=1000 °С (предварительно принимается)

=4186,1 ккал/м3 (табл.2)

=4186,1 ккал/м3 (табл.2)

Средняя суммарная теплоемкость продуктов сгорания:

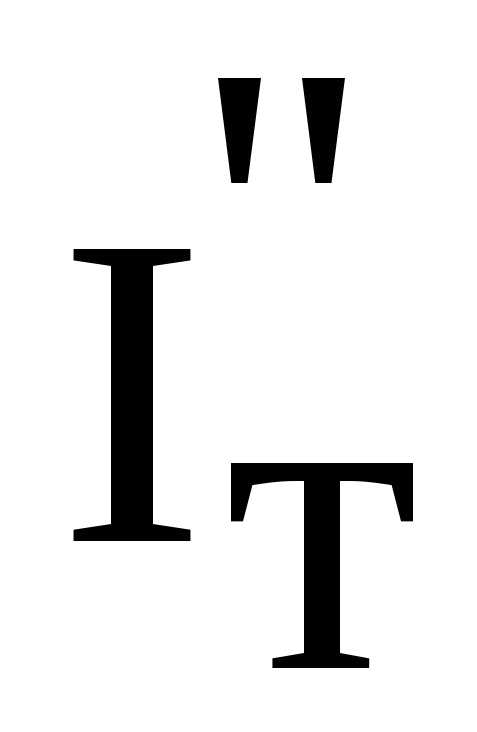

=

=  =(8225,9-4186,1)/(1832-1000) = = 4,856 ккал/м3 °С

=(8225,9-4186,1)/(1832-1000) = = 4,856 ккал/м3 °С

Эффективная толщина излучающего слоя:

S=3,6 VT/FCT.-3,6*24,2/58,4=l,492 м

Давление в топке для котлов, работающих без наддува:

Р=1 кгс/см2

Суммарное парциальное давление газов:

Рп = Р · rп =0,283 кг с/см2

Произведение:

PnS=PrnS=0,283* 1,492=0,422 м кг с/см2

Коэффициент ослабления лучей:

- трехмерными газами (ном.3[1])

к= kг rп =0,58*0,283=0,164 1/(м кг с/см2)

-сажистыми частицами

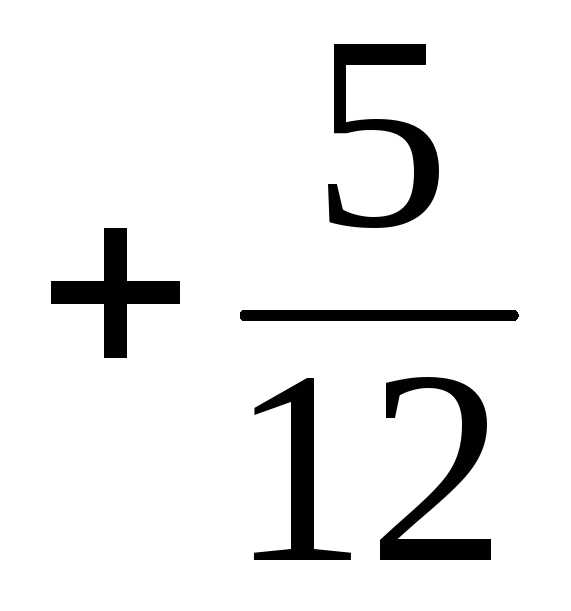

kс = =

= 00,3(2-1,05)(1,6*1273/1000-0,5)2,987=

-0.131 1/(мкгс/см2), где  = 0,12

= 0,12 =

=

0,12 · (  · 94,21 +

· 94,21 + · 2,33 +

· 2,33 + · 0,99 +

· 0,99 + · 0,37 +

· 0,37 +

· 0,11) = 2,987

· 0,11) = 2,987

Коэффициент ослабления лучей для светящегося пламени: к=кггп+кс=0.164+0,131=0,295 1/(м кг с/см2)

Степень черноты при заполнении всей топки:

- светящимся пламенем

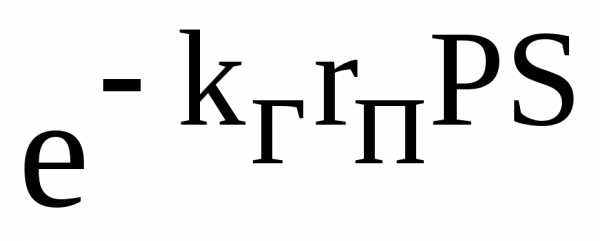

aсв = 1- =0,356

- несветящимися трехатомными газами

аг = 1-  =0,217

=0,217

Коэффициент усреднения, зависящий от теплового напряжения топочного объема (п.6-07[1]):

m=0.1

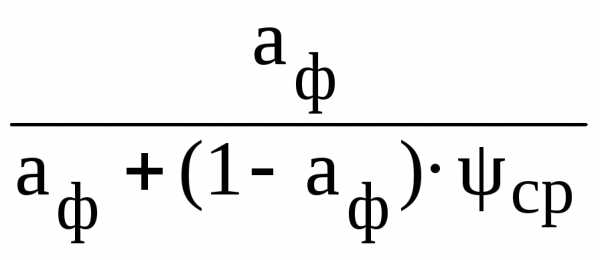

Степень черноты факела:

аф= m · асв+ (1 – m) · аг= 0,1 *0,3 56+( 1 -0,1 )0,217=0,2309

Степень черноты топки:

ат =  =0,349

=0,349

Коэффициент, учитывающий снижение тепловосприятия вследствие загрязнения или закрытия изоляцией поверхностей (табл.6-2[1]):

ζ =0,65

Угловой коэффициент: (ном. 1а [1]):

- для боковых экранов х=0,9

- для заднего экрана x=0,78

Коэффициент угловой эффективности:

- боковых экранов Ψбок.эк = Х · ζ =0,9*0,65=0,585

- заднего экрана Ψзад.эк = Х · ζ =0,78*0,65=0,507

Среднее значение коэффициента тепловой эффективности экранов:

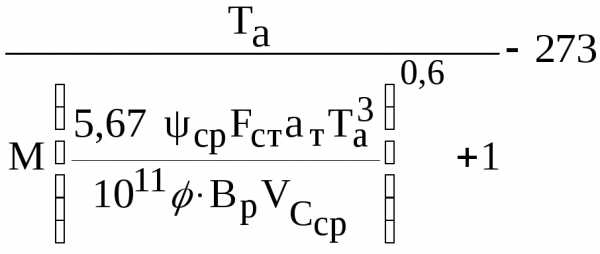

Действительная температура газов на выходе из топки:

υт″ =  ==931°С

==931°С

Энтальпия газов на выходе из топки:

=3 866.4 ккал/м3 (табл.2)

=3 866.4 ккал/м3 (табл.2)

Количество тепла, воспринятое в топке:

=0,976(8226,2-3866,4)=4255,2 ккал/м3

studfiles.net

Перевод ДКВР-10-13 в водогрейный режим работы — курсовая работа

Gк - расход воды через котёл, м3/ч

tквх - расчетная температура на входе в котёл, tквых

5.1.2. Расчетный расход рециркуляции Gрец, м3/ч

Gрец = Gк×( tквх - tобр)/( tквых - tобр)

5.1.3. Расчетный расход воды через линию перепуска, Gпер, м3/ч

Gпер = Gсв - Gк + Gрец

5.1.4. По температурному графику и техническому заданию на начало отопительной нагрузки:

tхв = 0°С

Gсв – 160 м3/ч

tпод – 59,7 °С ( по температурному графику),

tобр – 48,1°С ( по температурному графику),

Gк – 120 м3/ч (принято по проекту)

tквх – 60 °С (принято по проекту)

5.1.5. Температура воды на выходе из котла при tхв = 0°С

tквых = Gсв×(tпод-tобр)/Gк+tквх = 160×(59,7 – 48,1)/120 + 60 = 75,5°С

5.1.6. Максимальный расчетный расход рециркуляции

Gрец = Gк×( tквх - tобр)/( tквых - tобр) = 120×(60-48,1)/75,5 = 52,1 м3/ч

5.1.7. Для регулирования расхода воды в котел монтируется линия перепуска. Максимальный расчетный расход перепуска части обратной воды в линию подачи от котла.

Gпер = Gсв - Gк + Gрец = 160 – 120 +77, 2 = 117,2 м3/ч

В качестве насосов рециркуляции подбирается насос К-80-50-200 с электродвигателем 4АМ160S2У3. Подача насоса в режиме максимального КПД – 50…54 м3/ч, напор – 50 м.в.ст. Число насосов рециркуляции – 2 шт. (рабочий и резервный)

Выбираем схему подачи воды рециркуляции на каждый из котлов с двумя перемычками перепуска. При такой схеме диаметры трубопроводов по расходу и скорости воды подбираются следующим образом:

Трубопровод | Максимальный расчетный расход, т/ч | Скорость воды, м/с | Диаметр, мм |

Коллектор рециркуляции котельной | 104,2 | 1,5 | Ду100 |

Коллектор рециркуляции котла | 52,1 | 1,5 | Ду150 |

Коллектор перепуска | 117,2 | 1,5 | Ду200 |

Трубопроводы подающей и обратной сетевой воды на выходе из котла до отключающей задвижки оборудуются местными приборами КИП для измерения температуры, давления и расхода сетевой воды.

Для подпитки сетей водой от действующего ХВО существующие насосы подпитки остаются в схеме подпитки тепловой сети.

Схема химической подготовки котельной остается без изменений. Схема деаэрации котельной переводится в режим схемы вакуумного деаэрирования. Для корректировки содержания кислорода в подпиточной воде предусматривается схема ввода сульфита натрия в подпиточную воду.

5.2 Расчетные параметры тепловой схемы в реконструированном варианте

- Температура воды на входе в котел поддерживается не ниже 60 °С;

- Расход воды в котел устанавливается на уровне 110…125 м3/час;

- Значение уставки сигнализации по понижению расхода воды устанавливается на уровне 80 м3/час, значение уставки защиты по понижению расхода воды через котел устанавливается на уровне 57 м3/час;

- Значение уставки сигнализации по повышению температуры воды на выходе из котла устанавливается на уровне 135 °С , значение уставки защиты по повышению температуры на выходе из котла устанавливается на уровне 150°С;

- Значение уставки сигнализации по понижению давления воды на выходе из котла устанавливается на уровне 1,0 кгс/см2, значение уставки защиты по понижению давления на выходе из котла устанавливается на уровне 0,6 кгс/см2;

- Значения уставок защит и сигнализаций по понижению/повышению давления газа, понижению разрежения в топке котла, понижению давления воздуха перед горелками не меняются;

- Давление воды в котле поддерживается в пределах 5…7 кгс/см2;

- Значение уставки сигнализации по повышению давления воды на входе в котел устанавливается на уровне 9 кгс/см2, значение уставки защиты по повышению давления на входе в котел устанавливается на уровне 10 кгс/см2.

После монтажа и пуска оборудования котельной произвести корректировку значений уставок защит и сигнализаций при производстве наладочных работ.

6 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ВОДОГРЕЙНОГО КОТЛА ДКВР-10/13 И ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ

6.1 Технические характеристики котла

Технические характеристики котла представлены в таблице № 1.

Таблица № 1. Технические характеристики водогрейного котла ДКВР-10/13.

Параметр | Единица измерения | Величина |

Тип котла | ДКВР-10/13 | |

Число горелок | шт | 3 |

Площадь поверхности нагрева (конвективная/радиационная) | м2 | 229,1/47,9 |

Общий водяной объём | м3 | 12,53 |

Экономайзер | Системы ВТИ | |

Марка | ЭП-2-233 | |

Расчетное давление воды | кгс/см2 | 10 |

Площадь поверхности экономайзера | м2 | 233,0 |

КПД | % | 90 – 91 |

Гидравлическое сопротивление котла | Па (кгс/м2) | 51817(5181,7) |

Суммарное гидравлическое сопротивление котла и экономайзера | Па (кгс/м2) | 191817 (19181,7) |

6.2 Тяго-дутьевые устройства

При переводе котла тяго-дутьевые устройства не подвергались реконструкции и остались без изменения.

Для создания разрежения в котле установлен один дымосос марки Д-10 одностороннего всаса с характеристиками, представленными в Таблице № 2.

Таблица № 2. Характеристики дымососа.

Параметр, единица измерения | Величина |

Марка котла | ДКВР 10/13 |

Марка дымососа | Д-10 |

Число оборотов, об/мин | 730 |

Производительность, м3/ч | 20000 |

Напор, кгс/м2 | 168 |

Мощность электродвигателя, квт | 14,0 |

Для обеспечения горелок котла воздухом установлен один вентилятор ЦАГИ №9 одностороннего всаса с характеристиками, представленными в Таблице № 3.

Таблица № 3. Характеристики вентилятора.

Параметр, единица измерения | Величина |

Марка котла | ДКВР 10/13 |

Марка вентилятора | ЦАГИ №9 , одностороннего всаса |

Число оборотов, об/мин | 780 |

Производительность, м3/ч | 14000 |

Напор, кгс/м2 | 145 |

Мощность электродвигателя, квт | 14,0 |

Для эвакуации дымовых газов установлена кирпичная дымовая труба, высотой 30 метров и диаметром устья 3,5 метра.

6.3 Горелочные устройства котла

При переводе котла горелочные устройства не подвергались реконструкции и остались без изменения.

В качестве горелочных устройств котла ДКВР 6,5/13 применяются горелки ГМГм-2с с характеристиками, представленными в Таблице № 4.

Таблица № 4. Характеристики горелочных устройств.

Параметр, единица измерения | Величина |

Число горелок, шт | 3 |

Марка горелки | ГМГм-2с |

Номинальная производительность горелки, Мвт (Гкал/час) | 2,44(2,1) |

Номинальный расход газа на горелки, м3/час | 224×3 = 672 |

Давление газа перед горелкой при номинальной производительности, кгс/м2 | 2500 |

Давление воздуха перед горелкой при при номинальной производительности, кгс/м2 (перв/втор) | 120/80 |

Коэффициент рабочего регулирования | 5 |

Угол раскрытия и длина факела, град/м | 65…75/2,2 |

6.4 Газовое оборудование котла

При реконструкции газовое оборудование котла не подвергалось реконструкции и осталось без изменения. На газопроводе к котлу последовательно установлены:

- Электрифицированная задвижка Ду150

- Клапан-отсекатель ПКВ-150

- Поворотная регулирующая заслонка Ду100

- Газовые задвижки к каждой из горелок котла Ду80

- Свечи безопасности и продувки

7 ВОДНО-ХИМИЧЕСКИЙ РЕЖИМ КОТЛА

7.1 Общие требования

В соответствии с требованиями ДНАОП 0.00-1.26-96 существующая система подготовки подпиточной воды на котельной должна обеспечить следующие показатели качества:

- Растворенный кислород – 0,05 мг/кг;

- Свободная углекислота – отсутствует;

- Значение pH – 8,5;

- Взвешенные вещества, не более – 5 мг/кг;

- Масла и нефтепродукты – отсутствует;

- Остаточная общая жесткость – 0,05 мг-экв/кг;

- Карбонатный индекс Ик – 0,7 мг-экв/кг.

В реконструированном варианте водоподготовительная установка, состоящая из двухступенчатой Na-катионитной ХВО, трех подпиточных насосов – одного, 2К-45/30 и двух насосов К-20/18 не подвергалась реконструкции и осталась без изменения. Вместо атмосферного деаэрирования организована схема вакуумной деаэрации.

После монтажа и пуска оборудования котельной произвести корректировку химического режима подготовки подпиточной воды и методов текущего химконтроля при производстве наладочных работ.

7.2 Организация схемы вакуумной деаэрации

7.2.1 Описание схемы (См. Схему вакуумной деаэрации водогрейной котельной завода « »).

Исходная вода, предназначенная для подпитки тепловой сети, поступает на существующие катионитные фильтры 1-й и 2-й ступени, где умягчается до требуемых норм жесткости. Перед умягчением сырая вода подогревается по ходу движения в охладителе выпара, поз. 3, в змеевике баке-газоотделителя, поз. 15, и в теплообменнике сырой воды, поз.1 до температуры 25-30°С.

Пройдя процесс умягчения, вода поступает в теплообменник химочищенной воды, поз. 2, где подогревается до температуры 45...50°C.

Температура химочищенной воды поддерживается автоматически регулятором, поз. 12 на линии греющей воды с коллектора после котлов. Подогретая вода поступает через регулятор уровня, поз 9, в деаэрационную колонку на верхнюю тарелку. Если величина подпитки менее 5,0 м3/час, туда же через вентиль Ду65 и сужающее устройство Ø 10 мм постоянно подается 5,0 м3/час воды из трубопровода обратной сетевой воды (после сетевых насосов) для стабилизации процесса деаэрации.

Для обеспечения температуры насыщения в колонку в нижнюю часть подается греющая вода от котлов "теплоноситель" с температурой не ниже 80…105°С.

Температура деаэрированной воды поддерживается регулятором температуры, поз. 11, в зависимости от заданной температуры деаэрированной воды,

Для обеспечения необходимого вакуума над баком-газоотделителем установлен водоструйный эжектор, поз. 7.

Для обеспечения нормальной работы водоструйного эжектора давление рабочей жидкости перед ним должно быть не менее 2,8 кгс/см2. Для создания давления воды перед эжектором монтируются два перекачивающих насоса К-80-50-200, поз. 8. Для дегазации перекачивающей воды контур эжектора монтируется бак-газоотделитель, поз. 14.

Для охлаждения рабочей воды перекачивающих насосов в баке-газоотделителя смонтирован змеевик, поз. 15, охлаждаемый сырой водой.

Деаэрированная вода с температурой 59...76°С сливается в деаэраторный бак, поз. 5, который служит емкостью для подпитки тепловых сетей.

Для защиты от повышения и резкого понижения (до вакуума) давления аккумуляторный бак оборудован гидрозатвором и вестовой трубой, соединяющими его паровое пространство с атмосферой.

Во избежание повторного заражения деаэрируемой воды кислородом, в деаэраторном баке поддерживается избыточное давление 100...200 мм в. ст. за счет подачи теплоносителя в паровое пространство бака (паровая подушка), избыток пара через вестовую трубу выбрасывается в атмосферу поз. 16.

Подпитка тепловых сетей осуществляется подачей деаэрированной воды из деаэраторного бака на всас существующих подпиточных насосов, одного, 2К-45/30 и двух насосов К-20/18.

7.2.2. Характеристика оборудования.

1. Деаэрационная колонка ДСВ-15, поз. 4, - двухступенчатая, струйно-барботажная, производительностью 15 м3/час, d=1850 мм, l = 3500 мм..

2. Деаэраторный бак, поз. 5, цилиндрической формы d=1850 мм, l = 3500 мм, ёмкостью V = 8,9 м3, с гидрозатвором.

3. Бак-газоотделитель, Ø=1850 мм, l = 3500 мм, емкостью V=4,0, внутри оборудован змеевиком, поз.14.

4. Эжектор ЭВ-10 системы ЦКТИ, поз.9, пароводяной с диаметром сопла d =13,8 мм, поз.7.

5. Охладитель выпара ОВВ-2, поверхность охлаждения F=2,0 м , поз. 3.

6. Теплообменник химочищенной воды F=3,3 м2, поз. 2.

7. Перекачивающие насосы, - 2 шт., типа К 65-50/60 производительность Q=25 м3/час, напор Н=32 м в.ст., поз.8.

8. Охладитель проб, поз. 13, F=0,5м2 .

9. Подпиточные насосы, поз. 6, один, К-45/30, производительность Q=35 м3/час, напор Н=22,5 м в. ст. и два К-20/18, производительность Q=17 м3/час, напор Н=15 м в.ст.

10. Регулятор уровня в деаэраторном баке, поз, 9, dу 80.

11 .Регулятор температуры химочищенной воды, поз. 12, dy 50.

12. Регулятор температуры деаэрированной воды, поз. 11, dy 100.

13. Регулятор подпитки, поз. 10.

yaneuch.ru

Перевод ДКВР-10-13 в водогрейный режим работы — курсовая работа

РАБОЧИЙ ПРОЕКТ

Перевод паровых котлов ДКВР-10/13 котельной на водогрейный режим работы.

Общая пояснительная записка и чертежи

2006г.

Рабочий проект соответствует действующим нормам, правилам и стандартам и обеспечивает безопасную работу при соблюдении предусмотренных проектом мероприятий.

Главный инженер проекта

В работе принимали участие:

ВВЕДЕНИЕ

Целью данного проекта является перевод на водогрейный режим работы трех паровых котлов ДКВР-10/13 , установленных в котельной

Перевод котла на водогрейный режим позволяет без значительных затрат повысить КПД котлоагрегатов и их тепловую мощность, значительно упрощает тепловую схему, обеспечивает надежную работу котельных, создает более благоприятные условия для работы обслуживающего персонала, уменьшает себестоимость единицы отпускаемой теплоты.

Так при работе котлов на водогрейном режиме отпадает необходимость в:

- эксплуатации паро-водяных теплообменников и питательных насосов;

- непрерывной продувке котла.

Кроме этого:

- значительно снижаются расходы соли и воды для обслуживания фильтров ХВО, электроэнергии и тепловой энергии на собственные нужды котла.

- более быстрый выход водогрейного котла на расчетный режим работы с меньшими потерями при растопке котла

- снижение затрат на обслуживающий персонал

- менее жесткие требования к обеспечению безопасности работы котла

Особенностью проектных работ по котельной « » является следующее:

- В связи с параллельным движением сетевой воды в водяном экономайзере существующего парового котла при реконструкции отпадает необходимость в реконструкции экономайзера или байпасировании части воды помимо экономайзера. Это значительно уменьшает объем монтажных работ при глубоком съеме тепла уходящих газов.

- Часть существующих трубопроводов и арматуры сетевой воды входит в непосредственную зону работы котла. Это также значительно уменьшает объем монтажных работ и расход материалов на перевод котла.

При переводе котлов котельной « » на водогрейный режим предполагается также произвести реконструкцию ХВО с заменой термического деаэратора атмосферного типа и установкой оборудования вакуумного деаэрирования.

Практика показала, что перевод отопительных котельных на водогрейный режим работы обеспечивает бесперебойное получение сетевой воды расчетной температуры.

Настоящий проект содержит разработку рабочей документации для перевода котлов ДКВР-10/13 на водогрейный режим, замены заменой термического деаэратора атмосферного типа на вакуумный деаэратор и необходимые для этого расчеты, схемы и чертежи.

1 ХАРАКТЕРИСТИКА КОТЛОВ ДО ПЕРЕВОДА ИХ НА ВОДОГРЕЙНЫЙ РЕЖИМ

Котлы ст. №5,6,7 установленные в котельной « » – марки ДКВР-10/13 - вертикально - водотрубные, двух-барабанные с топкой для сжигания природного газа, изготовлены Бийским котельным заводом.

Высота котельной от нижней отметки (уровень пола) до потолка 1 этажа – 3,0 метра, толщина перекрытия – 0,5 метра, высота котельной от пола второго этажа до верхнего перекрытия – 8,0 метров. Высота расположения оси верхнего барабана – 6,0 метров.

Котлы ДКВР-10/13 (двухбарабанные, вертикально-водотрубные, реконструированные) относятся к котлам с естественной циркуляцией. Они имеют полностью экранированную топочную камеру и развитый кипятильный (конвективный) пучок. Топочная камера котлов разделена кирпичной стенкой на собственно топку и камеру догорания. Вход газов из топки в камеру догорания и выход их из котла асимметричные. Перегородка, отделяющая камеру догорания от конвективного пучка, и чугунная перегородка, делящая пучок на 2 части, создают горизонтальный разворот газов при поперечном омывании труб.

Котел состоит из 2х расположенных вдоль него барабанов, из которых верхний барабан длиннее нижнего; пучка кипятильных труб, соединяющих верхний и нижний барабаны; коллекторов боковых экранов, соединяющих боковые коллекторы с передней частью верхнего барабана, коллекторов и экранной трубной системы заднего и фронтового экранов. В задней части верхний барабан соединен с коротким нижним барабаном пучком кипятильных труб.

Котел не имеет несущего каркаса, нижний барабан и камеры экранов опираются через специальные опоры па сварную раму. Вес верхнего барабана передается через систему экранных и кипятильных труб коллекторам экранов и нижнему барабану. В верхнем барабане расположены паросепарирующее и питательное устройства. В обоих днищах верхнего барабана имеются 2 лаза, у нижнего барабана - 1 лаз.

Трубная система котла состоит из экранных и пучка кипятильных труб Ø51×2,5, передних опускных труб питания Ø159×4,5 и нижних опускных труб питания коллекторов экранов из нижнего барабана Ø 108×4,5. Передние опускные трубы питания, соединяющие верхний барабан с боковыми коллекторами экранов, располагаются в обмуровке и являются дополнительной опорой для переднего конца верхнего барабана. Торцы этих труб приваривают к верхнему барабану и коллекторам экранов. Кипятильные трубы соединяют с барабанами на развальцовке. Верхний конец экранных труб завальцовывается в верхний барабан, а нижний приваривается к коллекторам экрана.

Топка котла имеет 2 боковых экрана, коллекторы которых выполнены из труб Ø 219×10. Один конец коллектора глухой, а другой - снабжен торцевым люком для удаления накипи и шлама. Коллекторы боковых экранов питаются как из верхнего барабана по передним опускным трубам питания, так и из нижнего по нижним опускным трубам питания. Кроме боковых коллекторов котел оборудован задним и фронтальным экранами, размер коллекторов - Ø 219×10. Коллектор фронтального экрана питается от верхнего барабана посредством 4х опускных труб питания Ø76×3,5, коллектор заднего экрана питается посредством трех опускных труб питания Ø76×3,5 от нижнего барабана. Опускными трубами кипятильного пучка служат трубы последних рядов второго газохода, подъемными — все остальные трубы пучка.

Пароводяная система котла включает в себя питательный тракт и тракт сетевой воды. Первый включает паровой тракт от котла до пароводяного бойлера, слив конденсата организован в нижний барабан котла, восполнение утечек организовано с помощью подачи питательной воды в верхний барабан котла. Тракт сетевой воды представляет собой трубопровод сетевой воды в экономайзер, после которого сетевая вода подается в водяную часть бойлера и, далее, в тепловую сеть. Подпитка организована подачей подпиточной воды из ХВО подпиточным насосом в обратный коллектор котельной.

В качестве предохранительного устройства применен один двухрычажный предохранительный клапан 17ч5бр Ду 125(80 × 2).

2 ВЫБОР КОНСТРУКТИВНЫХ РЕШЕНИЙ

2.1 Опыт перевода котлов ДКВР на водогрейный режим работы позволяет осуществить перевод несколькими способами. При этом основным требованием надежной работы котла в водогрейном режиме является исключение возможности вскипания воды в трубах котла и надежность циркуляции воды.

2.2 При выборе конструктивных решений перевода котла на водогрейный режим работы, основным следующие условия:

- обеспечение неизменности газовоздушной и газовой части котла

- учет конструктивных особенностей трубной системы котла ДКВР-10/13,

- соблюдения допустимых скоростей движения воды в трубной системе котла,

- подача обратной сетевой воды после экономайзера в трубы экранной системы и, тем самым, обеспечение интенсивного охлаждения наиболее напряженных поверхностей нагрева котла.

2.3 За основу реконструкции был принят проект Запорожского Индустриального института, согласованный с Бийским котельным заводом и внедренный на ряде промышленных предприятий и котельных [1]. В соответствии с принятой схемой скорости движения воды в наиболее напряженных участках котла, секциях 1 – 4 экранных труб, приняты повышенными, т.е. превышающими минимально допустимые скорости, в соответствии с рекомендациями в [2].

2.4 Для обеспечения скоростей воды в котле естественная циркуляция заменяется принудительной циркуляцией. Это достигается путем установки определенным образом поперечных перегородок в верхнем и нижнем барабанах котла и шайбированием опускных труб питания боковых экранов со стороны верхнего и нижнего барабанов. Опускные трубы питания фронтового экрана в верхней части глушатся, в нижней – используются в схеме сетевой воды.

2.5 При выполнении расчетов в соответствии с выданным Заказчиком техническим заданием температура сетевой воды на входе в котел принята - 60°С, давление воды перед котлом после сетевых насосов – 5…7 кгс/см2, тепловая нагрузка котла – по производительности горелочных устройств – 6,0 Гкал/час, по производительности клапанов – 5,21 Гкал/час

2.6 По условию надежной работы предохранительных клапанов, а также исходя из принятого технического задания, тепловая нагрузка котла принята равной 5,21 Гкал/час. По условию надежной циркуляции и обеспечения рекомендуемых скоростей в трубах расход воды был принят 120 т/час. При этом максимальная температура теплоносителя ограничена величиной 103°С.

3 РАСЧЕТЫ, ПОДТВЕРЖДАЮЩИЕ РАБОТОСПОСОБНОСТЬ И НАДЕЖНОСТЬ ВЫБРАННОЙ СХЕМЫ ПЕРЕВОДА

3.1 Расчет расхода воды через котел

Максимальная фактическая теплопроизводительность котла ДКВР-10/13 по условию надежной работы предохранительных клапанов, а также исходя из максимальной нагрузки горелочных устройств котла, Гкал/час:

Qк = 5,21

Минимальный расход воды на котел (из условия невскипания), м3/час:

Мв = Qк × 106 / (t" –20 – t') =5,21 × 106 / (172,2-20-60) = 56,5

где:

t" – температура насыщения при рабочем давлении Рабс = 8 кгс/см2, °С,

t' – температура воды на входе в котел, °С.

По условию надежной циркуляции и обеспечения рекомендуемых скоростей в трубах номинальный расход воды принят равным величине 120 т/час (См. Раздел настоящего проекта 3.3). При этом температура теплоносителя ограничена величиной 103°С.

Таким образом, при расчете скоростей циркуляции в трубных элементах котла за расчетный расход теплоносителя принята величина 120 т/час.

3.2 Расчет скоростей движения воды в трубной системе котла и числа труб по секциям

3.2.1 Расчет первой секции (подъемное движение)

Площадь поперечного сечения одной трубы, м2: | |

Sтр = π dвн2 / 4 = 3,1415 × 0,046 × / 4 = 0,00166, | 0,00166 |

где: | |

dвн – внутренний диаметр конвективных и экранных труб котла, м | 0,046 |

Расчетное число подъемных труб первой секции фронтового экрана, шт.: | |

nп1 = Мв / (3600 × Sтр × Wп) = 120 / (3600 × 0,00166 × 1) = 20,1, | 20,1 |

где: | |

Wп – рекомендуемая скорость воды в подъемных трубах фронтового экрана, м/с. | 1,0 |

Принимаем число подъемных труб первой секции – nп1 = 20 шт., т.е. весь фронтальный экран | 20 |

Расчетное число рядов труб конвективного пучка первой секции, шт.: | |

m1 = nп1 / n = 20 / 20 = 1, | 1,00 |

где: | |

n – число труб в одном ряду фронтового экрана котла ДКВР-10/13, шт. | 20 |

Уточненная скорость воды в подъемных трубах первой секции, м/с: | |

Wп1 = 120 / (3600 × Sтр × nп1) = 120 / (3600 × 0,00166 × 20) = 1,003 | 1,003 |

3.2.2 Расчет второй секции (передние панели боковых экранов, опускное движение)

Расчетное число труб второй секции (опускных), шт.: | |

nо2 = Мв / (3600 × Sтр × Wо) = 120 / (3600 × 0,00166 × 1,4) = 14,3, | 14,3 |

где: | |

Wо – рекомендуемая скорость воды в опускных экранных трубах, м/с. | 1,40 |

Принимаем число труб второй секции (передние панели боковых экранов, опускное движение) – nо2 = 14 шт. | 14 |

Уточненная скорость воды во второй секции (опускных), м/с: | |

Wо1 = Мв / (3600 × Sтр × nо1) = 120 / (3600 × 0,00166 × 14) = 1,433 | 1,433 |

Число рядов труб - 14/2 | 7 |

3.2.3 Расчет третьей секции (задние панели боковых экранов, подъемное движение)

Расчетное число труб боковых экранов задних панелей, (подъемное движение) третьей секции, шт.: | |

nп3 = Мв / (3600 × Sтр × Wп) = 120 / (3600 × 0,00166 × 0,45) = 44, | 44,0 |

Wп – рекомендуемая скорость воды в подъемных экранных трубах задней панели, м/с. | 0,46 |

Принимаем число подъемных труб третьей секции – nп2 = 44 шт. | 44 |

Число рядов экранных труб задних панелей третьей секции, шт.: | |

m3 = nп3 / n = 44 / 2 = 22, | 22 |

n – число труб в одном ряду экранов котла ДКВР-10/13, шт. | 2 |

Уточненная скорость воды в подъемных трубах третьей секции, м/с: | |

Wп3 = Мв / (3600 × Sтр × nп3) = 120 / (3600 × 0,00166 × 44) = 0,456 | 0,456 |

3.2.4 Расчет четвертой секции (опускное движение)

Расчетное число экранных труб четвертой секцией (задний экран, опускное движение), шт.: | |

nо2 = Мв / (3600 × Sтр × W4) =120 / (3600 × 0,00166 × 1,0) = 20,1, | 20,1 |

W4 – рекомендуемая скорость воды в трубах заднего экрана, м/с. | 1,000 |

Принимаем число экранных опускных труб четвертой секции – nо2 = 20 шт, т.е. весь задний экран,. | 20 |

Уточненная скорость воды в опускных трубах четвертой секцией, заднего экрана, м/с: | |

Wо2 = Мв / (3600 × Sтр × nо2) = 99 / (3600 × 0,00166 × 16) = 0,99 | 1,003 |

Число рядов труб в заднем экране - | 1 |

yaneuch.ru

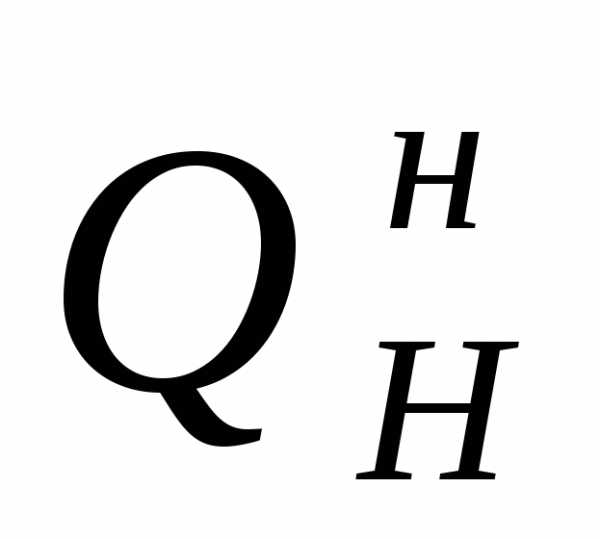

Qнр

Qнр