- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Режимная наладка котла. Отчет о режимной наладке котлов

ООО ЭнергоЛайф | Технический отчет по режимно-наладочным работам

«СОГЛАСОВАНО» / «УТВЕРЖДАЮ»

по режимно-наладочным работам на объекте автоматизированная водогрейная котельная мощностью кВт, расположенная по адресу:

г. Санкт-Петербург 20__г.

1. ВВЕДЕНИЕ

Режимно-наладочные работы котлов проводились на автоматизированной газовой водогрейной котельной мощностью кВт, предназначенной для теплоснабжения здания расположенного по адресу: г. Санкт-Петербург . Режимно-наладочные работы проводились компанией, которая имеет соответствующие разрешения. Режимно-наладочные работы включали в себя режимно-наладочные испытания котлов совместно с основным и вспомогательным оборудованием, опробование всех технологических установок, вспомогательного оборудования, КИП и А с настройкой и проверкой датчиков защиты, автоматики безопасности и регулирования и сигнализации.

Режимно-наладочные работы проводились в период с «__» ___ 20__ г. по «__» ___ 20__ г.

Целью работ являлась режимная наладка оборудования котельной и достижение наивысших показателей экономичности и надежности эксплуатации.

Режимно-наладочные работы проводились на оборудования котельной:

- автоматика безопасности;

- котловая автоматика;

- автоматика газовых горелок;

- тепловые режимы котлов;

В работах по пуско-наладке принимали участие следующие специалисты:

2. КРАТКОЕ ТЕХНИЧЕСКОЕ ОПИСАНИЕ ОБЪЕКТА

2.1 НАЗНАЧЕНИЕ И ПРИНЦИП ДЕЙСТВИЯ

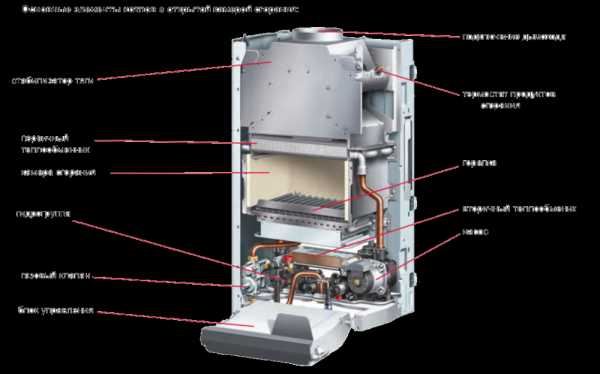

2.2 УСТРОЙСТВО И ПРИНЦИП РАБОТЫ КОТЛОВ

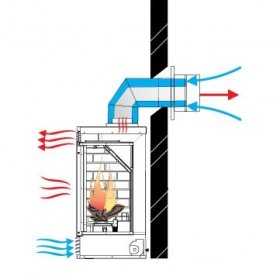

2.3 ПРИНЦИП ДЕЙСТВИЯ ГОРЕЛКИ

2.4 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГОРЕЛКИ

2.5 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ НАСОСОВ

2.6 АВТОМАТИКА БЕЗОПАСНОСТИ И РЕГУЛИРОВАНИЯ КОТЕЛЬНОЙ

2.6.1 РАБОЧАЯ И АВАРИЙНАЯ СИГНАЛИЗАЦИЯ.

2.6.2 ДИСПЕТЧЕРИЗАЦИЯ

3. УСЛОВИЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ

Наладочные испытания котлов проводились в обычных эксплуатационных условиях.

В процессе подготовительных работ, предшествующих испытаниям, проведена проверка технического состояния котельного оборудования.

Перед началом проведения балансовых опытов были проведены прикидочные опыты с целью выявления критических избытков воздуха на каждой нагрузке. Для построения характеристик котлов, обеспечивающих достоверность измерительной информации, на котлах было отработано по два нагрузочных режима, при этом для исключения погрешностей каждый из опытов дублировался.

Нагрузка формировалась системой отопления и ГВС объекта.

Измерение расхода основного топлива выполнялось с помощью счетчика , установленного на вводе газа в котельную с корректировкой по температуре и давлению на контроллере .

Автоматика безопасности обеспечивает прекращение подачи топлива на горелку при достижении предельных значений следующих параметров:

- дифференциальное давление воздуха на вентиляторе горелки;

- давление воды в котле;

- давление газа перед котом;

- температура воды на выходе из котла;

- погасание факела горелки;

- неисправность цепей защиты, включая исчезновение напряжения;

- срабатывание пожарной сигнализации в помещении котельной;

- загазованность помещения.

4. МЕТОДИКА ТЕПЛОТЕХНИЧЕСКИХ РАСЧЕТОВ И ИЗМЕРЕНИЙ

Режимно-наладочные испытания проводятся по методике проф. М.Б. Равича, предусматривающей проведение комплекса измерений и расчетов, необходимого для оценки эффективности работы котлов. При производстве замеров используются стационарные измерительные приборы и переносные приборы.

В процессе проведения испытаний выполняются следующие измерения:

- расход газа;

- давление воды на входе и выходе из котла;

- температура газа и воздуха на горение;

- температура воды до и после котла;

- температура и состав газов за котлом;

- давление в газовом тракте котла.

5. АНАЛИЗ РЕЗУЛЬТАТОВ ВЫПОЛНЕННЫХ РАБОТ

5.1 ПАРАМЕТРЫ РАБОТЫ КОТЛОВ

5.2 СРЕДНЕВЗВЕШЕННЫЙ КПД «Брутто» и «Нетто» КОТЕЛЬНОЙ

6. ВЫВОДЫ И РЕКОМЕНДАЦИИ

Котлы работают устойчиво и экономично на заданных нагрузках.

Экономические показатели работы котлов на выбранных режимах практических не отличаются от паспортных данных фирмы-изготовителя.

Для бесперебойного снабжения теплом потребителей и поддержания экономичной работы котлов и вспомогательного оборудования необходимо выполнять следующие рекомендации:

— Эксплуатировать котлы согласно режимным картам.

— Следить за работой вспомогательного оборудования котельной.

— Следить за техническим состоянием и качеством работы систем автоматики безопасности и регулирования основных технологических процессов.

— Систематически выявлять и безотлагательно устранять места потерь воды через неплотности арматуры, сальников и фланцевых элементов.

— Следить за состоянием теплоизоляции котлов и его трубопроводов.

— Периодически проводить режимную наладку горелочных устройств, в соответствии с требованиями нормативно-технической документации.

ПРИЛОЖЕНИЯ

- Разрешительная документация

- Программа и состав работ по режимной наладке

- Карты настройки автоматики безопасности

- Сводная ведомость результатов испытаний котлов

- Режимные карты котлов

- Перечень используемых приборов

- Схема измерений

- Список используемой литературы

energolife-spb.ru

Режимная наладка котла

Необходимо отметить, что режимную наладку котла проводят только в то время, когда состоит необходимость выявления неисправностей в эксплуатации или обслуживании данного котла. Также при таких режимно-наладочных процессах обязательно проводиться проверка по соответствию расхода топлива в зависимости от всех технических и качественных параметров данного котла. В это же время проводится наладка вспомогательных процессов, а также естественно регулируется процесс сжигания топлива. Режимная наладка котла проводится только высококвалифицированными специалистами с соответствующими знаниями и опытом.

Необходимо отметить, что режимную наладку котла проводят только в то время, когда состоит необходимость выявления неисправностей в эксплуатации или обслуживании данного котла. Также при таких режимно-наладочных процессах обязательно проводиться проверка по соответствию расхода топлива в зависимости от всех технических и качественных параметров данного котла. В это же время проводится наладка вспомогательных процессов, а также естественно регулируется процесс сжигания топлива. Режимная наладка котла проводится только высококвалифицированными специалистами с соответствующими знаниями и опытом. По всем установленным требованиям и нормам, которые установлены специальными государственными органами можно точно говорить о том, что данные режимные работы необходимо проводить не реже, чем раз в пять лет. Это для котлов на жидком и твердом топливе. Если же котел функционирует на газовом топливе, тогда режимно-наладочные работы проводятся гораздо чаще раз в три года. Если, к примеру, произошли изменения в характеристиках топлива или произошло отклонение от фактических показателей котла и его возможностей, то естественно проводятся внеочередные режимно-наладочные работы. В случае если осуществляется химическая промывка котла, то обязательно проводятся также режимно-наладочные работы, так как все параметры на данном котле будут точно исправлены до заводских показателей. Обязательно при проведении таких работ нужно выяснить все технические показатели, так как при существенных изменениях проявляется неполадки в самой котельной установке.

rusolymp.ru

Отчет наладка водно-химического режима котла бкз-90/39-д тэц пвс ОАО «енакиевский металургический завод» 10. 302. 001

НАЛАДКА ВОДНО-ХИМИЧЕСКОГО РЕЖИМА КОТЛА БКЗ-90/39-Д ТЭЦ Отчет НАЛАДКА ВОДНО-ХИМИЧЕСКОГО РЕЖИМА КОТЛА БКЗ-90/39-Д10.302.001

Горловка

2010

Руководителем работ на объекте была Федосеева О.В. Я, как всегда за последние 10 лет, был координатором работ.

Далее привожу технические характеристики котла в том виде, в каком мне передали от Заказчика работ.

-----------------------

Украина

ЗАО «НПП Интерэнерго»Заказчик: ОАО «Енакиевский металлургический завод»

Проект: Разработка рабочей документации на реконструкцию котла БКЗ-75Д ст.№7 ТЭЦ ПВС с повышением паропроизводительности до 90 т/час Расчет сепарационных устройств котла БКЗ-75-39Д

Главный конструктор Р.О.Леусенко

Харьков 2008 Дк – 90 т/чРб – 39,6 кгм/см2

Величина непр.продувки – 5%

Sпв – 512 мг/кг

Qпв – 94,5 т/ч

Кипение водяного экономайзера – 25,74%

n1=57.9%

n2=37.0%

n3=5.1%S1доп - 1200 мг/кг [2]

S2доп - 6000 мг/кг [2]

S3допн – 10000 мг/кг [4]

S3допв – 20000 мк/кг [4]

Skvдоп=0,579*1200+0,37*6000+0,051*20000=3935 мг/кг

Kynдоп=0,25*100/3935=0,0064% Литература

2. Проектирование внутрибарабанных циклонов паровых стационарных котлов. РД 24.130.03-88.

4. Циклоны выносные котлов низкого и среднего давления. ОСТ 108.838.10-80.

-----------------------

Соотношение мощностей отсеков испарения здесь не является оптимальным, однако у разработчиков проекта реконструкции было свое мнение на этот счет. Теперь переходим непосредственно к отчету. Точнее, здесь в основном представлены мои наброски по отчету и за технические дефекты в них прошу меня простить.>> Список авторов

| Ответственный исполнитель, инженер Ведущий инженер | О.В. Федосеева (организация и проведение работ, составление технического отчета) Н.Г. Протасов (координация работ, обработка результатов, составление рекомендаций) |

| Инженер Инженер | Т.М. Иванова (выполнение анализов котловых вод и паров) Л.М. Сёменова (выполнение анализов котловых вод и паров, оформление технического отчета) |

В данном отчёте отражены характеристики водно-химического режима ТЭЦ ПВС и возможности его улучшения применительно к текущему состоянию эксплуатируемого оборудования и на перспективу.

Результатом работы является отчет «Наладка водно-химического режима котла БКЗ-90/39-Д ст.№7» тэЦ ПВС ОАО «Енакиевский металлургический завод» с выдачей режимных таблиц и рекомендаций.

КОРРЕКЦИОННАЯ ОБРАБОТКА, непрерывная продувка, СОЛЕСОДЕРЖАНИЕ, ВОДНО-ХИМИЧЕСКИЙ РЕЖИМ.

Содержание

С Перечень условных обозначений 5Введение 6

1 Состояние водно-химического режима ТЭЦ ПВС 7

1.1 Водоприготовление подпиточной воды 7

1.2 Поведение примесей по конденсатно-питательному тракту 9

1.3 Коррекционная обработка питательной и котловой вод 11

1.4 Непрерывная и периодическая продувки котлов 13

1.5 Состояние химконтроля 14

2 Возможности улучшения водно-химического режима 15

3 Обсуждение результатов 23

4 Выводы 32

5 Рекомендации 35

Перечень ссылок 36

Приложение А.Результаты анализов циркуляционной воды

Приложение Б.Результаты анализов по тракту ХВО 1, 2

Приложение В.Замечания к проектам реконструкции ХВО

Приложение Г. Результаты анализов по определению рН, жесткости и железа

Приложение Д.Результаты анализов по определению фосфатов

Приложение Е. График дозирования КР

Приложение Ж.Таблица пересчета непрерывной продувки

Перечень условных обозначений

ТЭЦ ПВС – теплоэлектроцентраль паро-воздушная станция

ОАО «ЕМЗ» - ОАО «Енакиевский металлургический завод»

ПТЭ – правила технической эксплуатации

ПВ – питательная вода

ПП – перегретый пар

НП – насыщенный пар

КР – корректирующий реагент

ВПУ – водоподготовительная установка

ХВО - химводоочистка

КИП – контрольно-измерительные приборы

ВВЕДЕНИЕ Настоящая работа «Наладка водно-химического режима котла БКЗ-90/39-Д» выполнялась по договору № 10.302.001 одновременно с проведением и после завершения предыдущего этапа работ «Теплохимические испытания котла БКЗ-90/39-Д ТЭЦ ПВС ЕМЗ ст. №7», по по которому выпущен технический отчет Арх.№ Х–1957.

В процессе выполнения данного этапа работ пришлось столкнуться с рядом вопросов, в существенной мере выходящих за предусмотренный договором объем работ (обследование и наладка ВХР реконструированного котла ст.№7), но при этом имеющих ключевое отношение к перспективам организации и ведения водно-химического режима на ТЭЦ ПВС.

Прежде всего, это касается вопросов сокращения потерь теплоносителя и размера подпитки котлов химочищенной водой, а также вопросов реконструкции химводоочистки. Ряд этих вопросов рассматривался при условии и с учетом предварительного проведения необходимых для их решения мероприятий: то же сокращение размера подпитки котлов, оснащение котлов расходомерами непрерывной продувки, без правильного замера которой невозможно грамотно регулировать водно-продувочный режим и устанавливать требуемый размер подпитки котлов, оснащение исправно работающими пробоотборными точками конденсаторов турбовоздуходувок и турбин, а также деаэраторов питательной воды, обеспечение эффективной работы этих аппаратов и ряд других моментов.

Многие из рассмотренных в данном отчете положений носят оценочный характер и требуют проведения отдельных видов работ с привлечением специалистов соответствующего профиля – например, представителей химической службы и котельного цеха ДонОРГРЭС.

1 СОСТОЯНИЕ ВОДНО-ХИМИЧЕСКОГО режима ТЭЦ ПВС

- Водоприготовление подпиточной воды

Исходной водой для водоподготовительной установки ТЭЦ ПВС является проходящая через градирни циркуляционная вода оборотного цикла, подпитываемого из канала Северский Донец. Подогрев исходной воды до температуры ≤ 40 °С осуществляется в подогревателях, расположенных в турбинном зале ТЭЦПВС. Отбор проб на анализ исходной воды осуществляется из пробоотборной точки в здании ХВО 1 перед осветлителем №2. Показатели качества циркуляционной воды приведены в Приложении А.

Существующая водоподготовительная установка производительностью 600 м3/ч (ХВО 1 – 400 т/ч, ХВО 2 – 200 т/ч) работает по следующей технологической схеме:

- известкование в осветлителях;

- механическая фильтрация на осветлительных фильтрах;

- двухступенчатое Nа-катионирование с прямоточной регенерацией.

На ВПУ установлено 3 осветлителя ЦНИИ – 1, производительностью 200 м3/ч каждый. Водяной объем осветлителя 450 м3. Подогретая до 40 ºС исходная вода подается по трубопроводу в воздухоотделитель. Из воздухоотделителя по опускной трубе через сопло вода поступает в зону реакции. В эту же зону выше подвода воды подается раствор известкового молока. Коагулянт на ВПУ не применяется. Известкованная вода поступает в баки предочищенной воды (БОВ), установленные в здании ХВО 1 (3 бака), далее подается на всас насосов известкованной воды, затем направляется на механические фильтры. Пройдя осветление на механических фильтрах, осветленная вода отводится из нижней части фильтров и подается на Nа-катионитовые фильтры I ступени (ХВО 1 – 6 фильтров, ХВО 2 – 4 фильтра), затем на Nа-катионитовые фильтры II ступени (ХВО 1 – 3 фильтра, ХВО 2 – 2 фильтра). На ВПУ имеется известковое хозяйство, солевое хозяйство. Раздельная регенерация Nа-катионитовых фильтров производится 7-10% раствором NaCl.

Химочищенная вода с температурой + 35 ºС от ХВО 1 и 2 подается в главный корпус ТЭЦ ПВС. Требования к качеству химочищенной воды приведены в таблице 1.1Таблица 1.1

| № п./п | Показатель | Единица измерения | Величина |

| 1 | Общая жесткость | Мг-экв/дм3 | до 0,01 |

| 2 | Общая щелочность | Мг-экв/дм3 | 0,8-1,0 |

| 3 | Железо общее | мг /дм3 | до 0,03 |

Контроль качества химочищенной воды ведется по показателям жесткости после Nа-катионитовых фильтров I ст. и после Nа-катионитовых фильтров II ст. Среднемесячные показатели качества воды после Nа-катионитовых фильтров за период с января по май 2010 г. приведены в таблице ХХХХХ – это не обязательно приводить.

В среднем жесткость Nа-катионированной воды по ХВО 1 и 2 за январь-май 2010 г. составила 82 и 5,2 мкг-экв/дм3 после Nа-катионитовых фильтров I ст. и после Nа-катионитовых фильтров II ст. при норме 300 и 10 мкг-экв/дм3 соответственно.

Обследование и наладка ВПУ в объеме работ по действующему договору не предусматривались, но в связи с тем, что химочищенная вода является большой и важной составляющей питательной воды котлов БКЗ, нами был выполнен ряд необходмых химических анализов с определением рН, жесткости и содержания железа в воде по тракту ВПУ. Результаты анализов по тракту ХВО 1 и 2 приведены в Приложении Б. К сожалению, из-за запыленности помещения лаборатории ТЭЦ нам не удалось набрать достаточное количество представительных данных по железу. После отбрасывания выскакивающих значений и сравнения с другими данными (в т.ч. полученными в период теплохимических испытаний 7-го котла) получили примерно следующую иллюстративную картину:

| Пробоотборная точка | Fe, мкг/кг | |||||

| Исходная вода | 1 | 251.41 | ||||

| Осветлитель | 2 | 121.47 | ||||

| Выход МФ | 3 | 87.57 | ||||

| Выход Nа Iст | 4 | 87.74 | ||||

| Выход Nа IIст | 5 | 118.42 | ||||

| Выход ХВО | 6 | 129.94 | ||||

| ПВ | 7 | 237.28 | ||||

В процессе выполнения работы мы также ознакомились, по просьбе эксплуатации, с проектами реконструкции ХВО ЕМЗ с выдачей замечаний (Приложение В).

- Поведение примесей по конденсатно-питательному тракту

Качество питательной воды, паров и конденсата обеспечивается за счет качества химочищенной воды, а также за счет ряда других факторов. При неналаженной работе конденсаторов турбин и воздуходувок высокий уровень свободной углекислоты в конденсате паров вызывает усиленную коррозию конденсатного тракта и, соответственно, резкое увеличение содержания продуктов коррозии в питательной и котловой воде.

Анализ конденсата турбин и турбовоздуходувок, выполненный химслужбой ДонОРГРЭС, представлен в таблице 1.2. Таблица 1.2

| Дата | Место отбора пробы | рН | Жесткость, мкг-экв/дм3 | Железо, мг/дм3 | Примечание |

| 17.05.2010 | НП | 6,23 | 0,325 | ||

| ПП | 8,45 | 1,000 | |||

| 18.05.2010 | НП | 6,16 | 0,295 | ||

| ПП | 7,24 | 0,170 | |||

| 19.05.2010 | НП | 5,93 | 0,220 | ||

| ПП | 7,57 | 0,090 | |||

| 21.07.2010 | ТГ | 7,73 | 2 | 1,65 | |

| ТВД 1 | 6,73 | 44 | 2,52 | ||

| ТВД 3 | 6,97 | 10 | 1,60 | ||

| 22.07.2010 | ТГ | 8,03 | 5 | ||

| ТВД 1 | 6,85 | 2 | |||

| ТВД 3 | 6,97 | 2 |

Обращает на себя внимание высокое содержание железа в пробоотборных точках паров и конденсата – до 300 и даже более мкгFe/кг. Следует отметить, что эти пробоотборные точки изготовлены из простой, не коррозионно устойчивой стали. Но, тем не менее, полученные данные в целом характеризуют коррозионную агрессивность среды. К сожалению, состояние пробоотборных точек, а то и вовсе их отсутствие не позволили документально подтвердить указанную агрессивность из-за невозможности определения коррозионно агрессивных газовых составляющих теплоносителя – кислорода в питательной воде и углекислоты в парах и конденсатах. Однако на нее указывает большое содержание продуктов коррозии стали в конденсатах, питательной и котловых водах ТЭЦ ПВС, которое нельзя объяснить только вкладом подпиточной химочищенной воды – см. предыдущий подраздел.

Для осуществления химконтроля качества всей подпиточной химочищеной воды, поступающей на деаэраторы, была восстановлена, по нашему требованию, пробоотборная точка химочищенной воды с ХВО1 и ХВО2. Результаты определения железа по химочищенной воде и КПТ приведены в Приложении Г. Эти данные подтверждают результаты предыдущего подраздела относительно того, что содержание железа в питательной воде примерно в два раза выше, чем в подпиточной химочищенной воде. Ряд других показателей ВХР представлен в нашем предыдущем отчете Арх.№ Х–1957.

В аварийный останов котла № 2 в июле 2010 г. был сделан анализ отложений поврежденной трубы пароперегревателя. Результаты анализа отложений пароперегревателя котла БКЗ-85-39ФБ ст.№2 от 03.08.2010 приведены в таблице 1.3

Таблица 1.3| SiO2 | Fe2O3 | CaO+MgO | CuO+ZnO | Al2O3 | P2O5 | SO3 |

| Не обнар. | 76,5% | 6,35% | не обнар. | не обнар. | не обнар. | 16,3% |

Здесь обращает на себя внимание необычно высокое содержание окислов железа по отношению к солям – гораздо более высокое, чем оно имеет место для котловых вод при работе котлов. Это позволяет предположить, что образование отложений в пароперегревателях в значительной мере происходит в период пусков котлов.

- Коррекционная обработка питательной и котловой вод

Коррекционная обработка питательной воды ведется с применением комплексного реагента Puro Tech RLT 10 – смесь нейтрализующих и деоксидантных аминов, дисперсантов. В состав комплексного реагента включены следующие составляющие: диэтилгидроксиламин (DEHA) – для предотвращения кислородной коррозии в водяном экономайзере котла; смесь нейтрализующих аминов ( циклогексаламин и морфолин) – для защиты линий возврата конденсата от углекислотной коррозии. КР, по инструкции, дозируется непрерывно в товарном виде насосом-дозатором на всас питательного насоса, установленного в турбинном зале. Содержание DEHA в питательной воде должно составлять 0,1-0,25 мг/дм3. Контроль за содержанием DEHA в питательной воде ведется персоналом экспресс-лаборатории.

Для коррекционной обработки котловой воды используется КР Puro Tech Disperse 3 на основе гексаметафосфата натрия (NaPO3)6 и сульфированного полимера, применяемого для предупреждения образования на внутренних поверхностях котла кальциевой и железоокисной накипи. Реагент дозируется в чистый отсек барабана по линии фосфатирования насосом-дозатором типа НД 1,0-250/100. При ознакомлении со схемой дозирования КР в котлы, установлено следующее: товарный продукт Puro Tech Disperse 3 приготавливается в пропорции 20 л/м3 в полиэтиленовом баке емкостью 1м3, установленном в котельном зале. Реагент дозируется периодически в чистый отсек барабана по линии фосфатирования одним насосом-дозатором типа НД 1,0-250/100. Резервный насос-дозатор отсутствует. Регулирование количества фосфатов в котловой воде выполняется открытием (закрытием) регулирующих вентилей соответствующего котла. До выполнения наладочных работ периодически наблюдались высокие концентрации солей жесткости в котловых водах. Работа по наладке дозирования КР проводилась совместно и по согласованию с работниками «Технохимреагента» (поставщиками КР). Было проведено несколько опытов по изменению времени дозирования и по изменению концентрации КР. При этом выполнялись анализы по определению фосфатов и жесткости в котловой воде чистого и солевых отсеков; в питательной воде контролировалась жёсткость. На основании полученных результатов (на примере котла ст. № 7) определились с рабочей концентрацией КР и режимом его дозирования. Содержание фосфатов и достигнутые результаты по снижению жесткости в котловых водах приведены в Приложении Д.

reftop.ru