- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Хранение твердого топлива и подача его в котельную. Подача топлива в котел

Подача топлива в котел

Котельные, работающие на твердом топливе, могут быть оборудованы как котлами с ручной загрузкой, так и котлами с механическими топками типа ТШПМ или ТЛПХ.

Котельные заводы, выпускающие твердотопливные котлы, как правило, изготавливают помимо основного оборудования также системы топливоподачи, транспортеры с приемным и котловым бункером, транспортеры удаления шлака и золы, металлоконструкции для установки транспортеров, вентиляторы, золоуловители.

Механизированная топливоподача

Транспортировка топлива от мест хранения к котлу

Подача топлива в котел в механизированной котельной начинается от приемного устройства или склада. На этом этапе могут быть задействованы следующие погрузочно-разгрузочные механизмы: скиповые установки, грейферы и транспортеры разного типа.

Скиповый подъемник представляет собой ковшовой вертикально-горизонтальный подъемник для транспортировки любого вида топлива весом до 1 т/м3 и размерами кусков до 200 мм. Высота подъема может быть до 12 метров.

Грейферные установки также являются перегрузчиками емкостного типа. Они могут быть на гусеничном ходу или устанавливаться на кран с электротельфером.

Далее подача топлива в котел выполняется транспортерами. Существуют различные виды транспортеров - ленточные, скребковые, шнековые, винтовые. Транспортеры способны перемещать топливо горизонтально прямо и под углом, а также поднимать вверх под разными углами.

В ленточных транспортерах топливо неподвижно, а движущим элементом является транспортерная лента. Скорость движения ленты от 1,5 до 2 м/сек, ширина от 30 до 100 см, длина может быть до 70 м. Угол наклона транспортера не должен превышать 18°. Лента представляет собой прорезиненное и завулканизированное хлопчатобумажное или синтетическое полотно (бельтинг), сверху покрытое слоем резины. Форма ленты может быть плоской и желобчатой. Плоская дешевле, а желобчатая удерживает топливо с боков. Ленточные транспортеры могут использоваться как в закрытом помещении, так и на улице. Во втором случае они должны быть сделаны в закрытом исполнении, и температура наружного воздуха не должна быть ниже - 20 °С.

Угол подъема скребковых транспортеров может быть до 45°, угол поворота - до 36°. Это достигается за счет конструкции скребкового транспортера. Во-первых, полотно, по которому перемещается топливо, неподвижно, а его захват и перемещение осуществляется скребками. Во-вторых, транспортер состоит из монтирующихся секций двух типов: прямых и поворотных. Компонуя прямые и поворотные секции, можно добиваться подачи топлива на разные направления и разный угол подъема.

Подача топлива в котел

Непосредственно подача топлива в котел осуществляется шнековыми транспортерами. Транспортер устанавливается перед котлом и направляет топливо в котловой (загрузочный) бункер. Оттуда оно поступает в топку способом, определяемым модификацией топочного устройства котла.

Котлы с топкой ТЛПХ

Топка ТЛПХ представляет собой чугунное колосниковое движущееся полотно транспортерного типа прямого хода. Скорость полотна - от 2 до 20 метров в час. Топливо из загрузочного бункера поступает в приемную воронку и под действием силы тяжести опускается на движущуюся колосниковую решетку. Перемещаясь вместе с решеткой, топливо проходит все стадии горения, и в виде шлака и золы сбрасывается с полотна при его повороте в зольник или на транспортер.

Котлы с топкой ТЛП3

При наличии топки ТЛПЗ подача топлива в котел осуществляется механическими забрасывателями. Особенностью работы забрасывателя является то, что крупные куски топлива отлетают к задней стенке, поэтому колосниковое полотно имеет обратный ход. Топливо, двигаясь вместе с полотном к фронту котла, сгорает, а зола и шлак удаляются таким же образом, как в топке с прямым ходом. Мелкие фракции, попадающие ближе к фронту, успевают сгореть до попадания в зольник.

Котлы с топкой ТШПМ

Топка ТШПМ состоит из неподвижно установленных беспровальных чугунных колосников, вдоль которых передвигается шурующая планка. Она имеет форму неравнобедренного треугольника с большим углом наклона передней части. Шурующая планка в исходном положении находится на дне загрузочной воронки. Подача топлива в котел из загрузочного бункера происходит самотеком на колосниковую решетку. Со скоростью 15 м/мин планка совершает возвратно-поступательные движения, захватывая все новые порции топлива. Возвращаясь назад, планка в силу своей конструкции, не перемещает его, а только взрыхляет, выполняя функцию шуровки. Колосниковая решетка выполняется в беспровальном варианте, шлак скапливается в ее конце и шурующей планкой сталкивается в зольник.

Ручная топливопдача

В немеханизированных котельных подача топлива в котел осуществляется оператором котельной ручным способом (лопатами) через топочную дверцу, расположенную на фронтовой панели котла. Обязательно соблюдение периодичности забрасывания, не реже чем один раз в 20 минут, также требуется очистка колосниковой решетки через каждые 4-7 часов.

kotel-m.ru

Подача топлива в котельной

Подача топлива в котельной - один из важнейших этапов функционирования всей котельной, и от ее правильной организации напрямую зависит производительность и эффективность работы. Тип котельной и характер топливоподачи зависит от рода топлива, на котором работает котел.

Подача топлива в угольной котельной

Твердотопливная котельная может работать на угле, торфе, дровах, а также отходах деревообрабатывающей промышленности и сельского хозяйства россыпью и спрессованных в виде брикетов и пеллет.

Подача топлива в котельной на твердом топливе начинается с пунктов его приема, куда оно доставляется автомобильным и железнодорожным транспортом. Далее топливо транспортируется в места хранения. В основном склады топлива бывают открытыми, закрытые склады используются для древесного топлива, а также в районах жилой застройки или по требованию контролирующих органов. Размеры штабелей угля не ограничиваются. Штабеля торфа должны иметь длину не более 125 метров, ширину не более 30 метров, высоту не более 7 метров, угол откоса штабелей 40-60°.

Разгрузочно-погрузочные работы в складских помещениях и транспортировка топлива к котельным производятся при помощи механизмов. Это могут быть бульдозеры, погрузчики, грейферные и скреперные установки и транспортеры. Ленточные транспортеры имеют угол подъема от 12 до 18 градусов. Топливо из приемных бункеров транспортируется в загрузочный (или котловой) бункер, откуда поступает в топочное устройство.

Подача топлива в котел может быть ручной, механизированной и автоматизированной. Чугунные секционные котлы, стальные водогрейные котлы марки КВр, некоторые типы блочно-модульных котельных с ручной топкой имеют загрузочную дверцу, и загрузка топлива осуществляется через нее вручную.

Механизированная подача топлива в котельной осуществляется в котлах КВм с механическими топками разного типа. В приемный бункер котла, а также в загрузочный (котловой) бункер топливо подается транспортерами или СКИПовым устройством. Транспортеры подразделяются на ленточные, скребковые и шнековые. Движущей силой, перемещающей топливо в ленточном транспортере, является бесконечно передвигающаяся лента, на которую грузится топливо. Лента изготовлена из хлопчатобумажной прорезиненной ткани и покрыта сверху дополнительным слоем резины. Скорость ее продвижения от 1,5 до 2 м/сек, ширина от 30 до 100 см, длина по необходимости до 70 м. Топливо может перемещаться горизонтально и с подъемом дробленого угля на 18°, недробленого кускового до 12°.

Скребковый транспортер перемещает топливо по неподвижной ленте путем захвата его скребками. Он сконструирован из отдельных, соединяющихся между собой секций прямого и поворотного вида. С помощью различных комбинаций секций транспортер может перемещать топливо с поворотом угла до 36° и с подъемом на 45°.

Шнековые транспортеры перемещают топливо также по неподвижному полотну с помощью движущегося шнека. Такие транспортеры широко используются в блочно-модульных котельных для доставки топлива в котловой бункер.

В зависимости от сортности твердого топлива, до загрузочного бункера устанавливаются дробилки, измельчающие топливо до необходимых размеров.

Котловой бункер должен иметь гладкую внутреннюю поверхность, углы должны быть сглажены или закруглены для беспрепятственного схода топлива. Угол наклона стенок должен быть для угля 60°, для торфа 65°. Кроме того, на бункерах должны иметься устройства, предотвращающие застревание. В топку котла топливо может поступать самотеком на движущееся колосниковое полотно (топки ТЛПХ) при помощи забрасывателя (топки ЗП РПК, ТЛЗМ), при помощи шурующей планки (топки ТШПХ).

При сжигании в камерных топках твердое топливо проходит дополнительную обработку. Оно размалывается, подсушивается и подается в виде пыли в горелочную камеру топки.

Подача топлива в газовой котельной

На газовом топливе (природный, попутный, сжиженный газ) работают как модульные, так и стационарные котельные. Газ сжигается в камерных топках, и все процессы в газовых котельных автоматизированы. Подача топлива в котельной, работающей на газообразном топливе, осуществляется для всех котельных второй категории по одному газопроводу, для котельных первой категории - по двум газопроводам.

Для поддержания необходимого давления в газовых трубопроводах устанавливаются газорегуляторные установки (ГРУ) в самом здании котельной или газорегуляторные пункты (ГРП) на территории. При закладке газопроводов должен соблюдаться уклон не менее 0,003 по ходу газа. Прокладка газопроводов не должна вестись ниже нулевой отметки, они не должны иметь никакой дополнительной нагрузки. При входе в котельную необходимо установить отключающее устройство подачи газа на высоте не более 1,8 метра.

В здании котельной предусматривается запорная арматура и клапан на отводе к котлу и горелке. На случай аварийной ситуации на газопроводе должна быть предусмотрена емкость со сжиженным газом и устройства для подогрева и распыления его в котле. Поступая через горелочное устройство в топку котла, газ воспламеняется и нагревает теплоноситель.

Подача топлива в жидкотопливной котельной

Подача топлива в котельной на жидком топливе осуществляется также в автоматизированном режиме. Топливом может служить нефть, дизельное топливо, мазут, отработанные масла. В основном котельные работают на мазуте или легкой нефти. Запас жидкого топлива доставляется железнодорожным транспортом и подается в сливные устройства. Резервуар для приема топлива должен быть надземным с обсыпкой, для мазута допускаются подземные резервуары.

Для хранения топлива предусматривается наличие двух основных резервуаров и одного резервного. В резервуарах должен производиться подогрев жидкого топлива. Температура для мазута - 60-80 °С, для легкого нефтяного топлива - 10 °С. Подача мазута в котельную предусматривается по циркуляционной схеме, легкого нефтяного - по тупиковой. От резервуаров подача топлива в котельной осуществляется путем надземных топливопроводов с уклоном 0,003 по ходу движения топлива. Топливопроводы должны иметь совместную с подогревающими трубопроводами теплоизоляцию.

Подается жидкое топливо к котлам с помощью насосов, их должно быть не менее двух. К котлам топливо подводится по двум магистралям для котлов 1 категории или по одной магистрали для котлов 2 категории. До насосного оборудования топливо должно быть подвергнуто фильтрации через фильтры грубой очистки, перед горелками - через фильтры тонкой очистки. Для сбора дренажей за пределами котельной устанавливается дренажная емкость. Топливопроводы в котельной должны иметь теплоизоляцию из негорючих материалов, конструкция их должны быть открытой и иметь свободный доступ. Трубы топливопровода в зависимости от давления могут быть бесшовными или электросварными, арматура - стальная. Необходимо также предусмотреть запорную арматуру на отводах к котлу и сливной магистрали и у форсунки. Для распыления топлива применяются паровые и ротационные форсунки. Котельные могут иметь оборудование для перехода с одного вида топлива на другое.

toplivopodacha.ru

Подача топлива в котел

Котельные, работающие на твердом топливе, могут быть оборудованы как котлами с ручной загрузкой, так и котлами с механическими топками типа ТШПМ или ТЛПХ.

Котельные заводы, выпускающие твердотопливные котлы, как правило, изготавливают помимо основного оборудования также системы топливоподачи, транспортеры с приемным и котловым бункером, транспортеры удаления шлака и золы, металлоконструкции для установки транспортеров, вентиляторы, золоуловители.

Механизированная топливоподача

Транспортировка топлива от мест хранения к котлу

Подача топлива в котел в механизированной котельной начинается от приемного устройства или склада. На этом этапе могут быть задействованы следующие погрузочно-разгрузочные механизмы: скиповые установки, грейферы и транспортеры разного типа.

Скиповый подъемник представляет собой ковшовой вертикально-горизонтальный подъемник для транспортировки любого вида топлива весом до 1 т/м3 и размерами кусков до 200 мм. Высота подъема может быть до 12 метров.

Грейферные установки также являются перегрузчиками емкостного типа. Они могут быть на гусеничном ходу или устанавливаться на кран с электротельфером.

Далее подача топлива в котел выполняется транспортерами. Существуют различные виды транспортеров - ленточные, скребковые, шнековые, винтовые. Транспортеры способны перемещать топливо горизонтально прямо и под углом, а также поднимать вверх под разными углами.

В ленточных транспортерах топливо неподвижно, а движущим элементом является транспортерная лента. Скорость движения ленты от 1,5 до 2 м/сек, ширина от 30 до 100 см, длина может быть до 70 м. Угол наклона транспортера не должен превышать 18°. Лента представляет собой прорезиненное и завулканизированное хлопчатобумажное или синтетическое полотно (бельтинг), сверху покрытое слоем резины. Форма ленты может быть плоской и желобчатой. Плоская дешевле, а желобчатая удерживает топливо с боков. Ленточные транспортеры могут использоваться как в закрытом помещении, так и на улице. Во втором случае они должны быть сделаны в закрытом исполнении, и температура наружного воздуха не должна быть ниже - 20 °С.

Угол подъема скребковых транспортеров может быть до 45°, угол поворота - до 36°. Это достигается за счет конструкции скребкового транспортера. Во-первых, полотно, по которому перемещается топливо, неподвижно, а его захват и перемещение осуществляется скребками. Во-вторых, транспортер состоит из монтирующихся секций двух типов: прямых и поворотных. Компонуя прямые и поворотные секции, можно добиваться подачи топлива на разные направления и разный угол подъема.

Подача топлива в котел

Непосредственно подача топлива в котел осуществляется шнековыми транспортерами. Транспортер устанавливается перед котлом и направляет топливо в котловой (загрузочный) бункер. Оттуда оно поступает в топку способом, определяемым модификацией топочного устройства котла.

Котлы с топкой ТЛПХ

Топка ТЛПХ представляет собой чугунное колосниковое движущееся полотно транспортерного типа прямого хода. Скорость полотна - от 2 до 20 метров в час. Топливо из загрузочного бункера поступает в приемную воронку и под действием силы тяжести опускается на движущуюся колосниковую решетку. Перемещаясь вместе с решеткой, топливо проходит все стадии горения, и в виде шлака и золы сбрасывается с полотна при его повороте в зольник или на транспортер.

Котлы с топкой ТЛП3

При наличии топки ТЛПЗ подача топлива в котел осуществляется механическими забрасывателями. Особенностью работы забрасывателя является то, что крупные куски топлива отлетают к задней стенке, поэтому колосниковое полотно имеет обратный ход. Топливо, двигаясь вместе с полотном к фронту котла, сгорает, а зола и шлак удаляются таким же образом, как в топке с прямым ходом. Мелкие фракции, попадающие ближе к фронту, успевают сгореть до попадания в зольник.

Котлы с топкой ТШПМ

Топка ТШПМ состоит из неподвижно установленных беспровальных чугунных колосников, вдоль которых передвигается шурующая планка. Она имеет форму неравнобедренного треугольника с большим углом наклона передней части. Шурующая планка в исходном положении находится на дне загрузочной воронки. Подача топлива в котел из загрузочного бункера происходит самотеком на колосниковую решетку. Со скоростью 15 м/мин планка совершает возвратно-поступательные движения, захватывая все новые порции топлива. Возвращаясь назад, планка в силу своей конструкции, не перемещает его, а только взрыхляет, выполняя функцию шуровки. Колосниковая решетка выполняется в беспровальном варианте, шлак скапливается в ее конце и шурующей планкой сталкивается в зольник.

Ручная топливопдача

В немеханизированных котельных подача топлива в котел осуществляется оператором котельной ручным способом (лопатами) через топочную дверцу, расположенную на фронтовой панели котла. Обязательно соблюдение периодичности забрасывания, не реже чем один раз в 20 минут, также требуется очистка колосниковой решетки через каждые 4-7 часов.

kotel-kv.com

Как происходит подача твердого топлива в котел Atmos (схема)?

Добрый день.

Если я думаю о том же котле , что и вы то это -

Твердотопливный пиролизный или полупиролизный

котёл АТМОС ( на дровах, угле, брикетах).

Загрузка топлива в котёл , производится в ручную.

А в принципе работы мы сейчас попробуем разобраться.

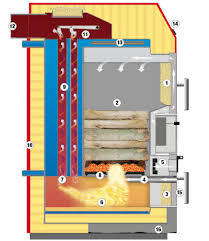

Котел состоит из двух камер, расположенных одна над другой.

Верхняя часть котла представляет собой топку, с форсункой, сделанной из жаростойкой метеллокерамики. В нее грузятся дрова, и здесь же происходит их горение. В результате которого выделяется "древесный газ". Это и называется газификацией древесины или пиролизом.

Благодаря пиролизу, в топке котла происходит предварительное подсушивание дров, и подогрев воздуха, подающегося через специальные отверстия в задней части котла и напрявляемого далее к керамической форсунке.

Подача воздуха регулируется вытяжным - или в некоторых случаях нагнетательным - вентилятором.

В этом котле дрова являются источником выработки - древесного газа. Именно этот газ - смешиваясь со вторичным воздухом в керамической форсунке - сгорая, выделяет полезное тепло, за счет которого происходит нагрев всей отопительной системы.

Весь процесс горения осуществляется в нижней камере сгорания, являющейся одновременно и зольником. Здесь происходит непосредственно процесс сжигание древесного газа и скапливается пепел.

Если вникнуть, то становится всё понятно.

А если своими словами - то в котле происходит как бы двойное горение, с применением форсунки.

Удачи.

www.remotvet.ru

Хранение твердого топлива и подача его в котельную

Хранение твердого топлива и подача его в котельную

Топливное хозяйство котельной состоит из площадок для хранения топлива и системы различных механизмов для погрузки, перевозки и выгрузки топлива. Устройство и организация ею должны обеспечивать сохранность качества топлива, минимальные потери его при разгрузке, хранении и доставке к котлам, бесперебойную подачу топлива к действующим котлам в соответствии с их потребностью, достаточный запас топлива на случай перебоев в его доставке, обработку подаваемого в котельную топлива: дробление и грохочение, удаление из него древесины, металла и других посторонних предметов.

Топливо может храниться под навесом или на открытой площадке, которые должны быть устроены и оборудованы так, чтобы производить быструю приемку и отпуск топлива, а также содержать ею в чистоте и порядке.

В зависимости от мощности котельной склады топлива могут делиться на базисные, расходные и аварийные, или резервные. Базисные склады устраивают отдельно от котельной, недалеко от железной дороги и иногда используют для снабжения нескольких котельных. При котельной обычно сооружают расходные склады, емкость которых колеблется от недельного запаса топлива до месячного. В отдельных случаях, при небольшом расходе топлива, склады совмещают с приемно-разгрузочными устройствами для топлива.

Все виды топлива, имеющие значительный выход летучих веществ, кроме антрацита и тощих углей, подвержены самовозгоранию при хранении. Самовозгорание при проникновении внутрь слоя топлива воздуха может привести к возникновению пожара.

Самовозгорание может быть в местах, где соприкасаются разнообразные виды топлива, поэтому укладка в один штабель углей разных марок или кускового и фрезерного торфа не допускается, а также не допускается и выгрузка свежего топлива на площадку, плохо очищенную от остатков старого угля.Для предупреждения самовозгорания топливо укладывают в штабеля по маркам и уплотняют катками, а для штабелирования применяют бульдозеры, углепогрузчики, краны и другие механизмы.

Уголь, подвергающийся самовозгоранию, следует расходовать в первую очередь. При хранении всех видов топлива, кроме антрацита и тощего угля, систематически контролируют температуру внутри штабеля, которая не должна превышать 60°С.

Во избежание ухудшения качества запасов топлива на резервном складе производят его обмен в следующие сроки: антрацит и тощий уголь - через 2 года, каменный и бурый уголь - через 1 год, фрезерный и кусковой торф - через 2 года.

Хранение твердого топлива и подача его в котельную зависит от вида, сорта и количества, способа его сжигания, а также от местных условий (рельефа местности) н осуществляется различными механизмами.Для транспортирования твердого топлива на территории котельной применяют транспортеры, по которым топливо перемещается непрерывным потоком, емкостные устройства - грейферы, в которых топливо перемещается отдельными порциями.

Рис. 133. Схемы подати топлива в котельную:

а - однорельсовой тележкой с грейфером, б - вертикально-горизонтальным транспортером системы Шевьева; 1 - автопогрузчик, 2 - передвижной ленточный транспортер, 3 и 8 - дробилки топлива, 4 - тележка, 5 - бункера котлов, 6 - ковш, 7 - промежуточная воронка с решеткой, 9 - направляющие опоры подъемника, 10 - лебедка

Транспортеры разделяют на ленточные, пластинчатые, ковшовые и др. Основное распространение получили ленточные транспортеры, применяемые как при малом, так и большом расходе топлива. Передвижной ленточный транспортер с тележкой (рис. 133,а) состоит из бесконечной гибкой резиновой ленты, надетой на два концевых барабана по всей длине транспортера. Верхние - рабочая и нижняя холостая части ленты поддерживаются рядом роликовых опор. Топливо на ленту подается автопогрузчиком 1 через разгрузочную воронку. Емкостными транспортерами могут быть автопогрузчики, скреперы и пр.

Хранение твердого топлива и подача его в котельную вертикально-горизонтальным транспортером системы Шевьева показана на рис. 133,6. Топливо из штабеля подвозится автопогрузчиком по пандусу к приемному бункеру котельной и наклонным питателем подается в дробилку 8, после дробления поступает в промежуточную воронку 7 с решеткой, размещенную под дробилкой. Из этой воронки уголь периодически засыпается в ковш 6 транспортера, а затем лебедкой 10 по направляющим опорам 9 подается в бункер 5 котла котельной.На склады поступают рядовые марки топлива, обычно куски больших размеров, а в зимнее время оно может смерзаться, поэтому при работе механических топок и сжигании топлива в пылевидном состоянии уголь, подаваемый к зданию котельной, должен иметь куски не более 20 мм, для чего его подвергают дроблению.

Дробильную установку выбирают в зависимости от типа топочного устройства и требований к сжигаемому топливу: при слоевом сжигании топлива - валково-зубчатую, при камерном сжигании - молотковую.

Рис. 134. Схема предварительной подготовки топлива:

1, 2, 8 и 14 - ленточные транспортеры, 3 - приемный бункер топлива, 4 - железнодорожный вагон, 5 - разгрузочный склад топлива, 6 - электромагнитный сепаратор, 7 - щепоуловитепь, 9 и 15 - бункера угля и дробленого топлива, 10 - питатель, 11 - грохот, 12 - рукав, 13 - молотковая дробилка

На рис. 134 показана схема предварительной подготовки топлива. Топливо в вагонах 4 поступает на склад 5, где выгружается в приемные железобетонные бункера 3, а из них попадает на ленточные транспортеры 1 к 2 я подается в угледробильное помещение.

Топливо обычно бывает засорено щепой и посторонними предметами (болтами, гайками, гвоздями, обрезками железа), а также содержит серный колчедан. Наличие этих примесей в топливе выводит из строя дробильно-мельничное оборудование. Поэтому по пути подачи топливо проходит через электромагнитные сепараторы 6, механические щепоуловители 7 и уловители колчедана, а затем поступает на транспортер 8, с помощью которого распределяется по приемным бункерам 9 дробильной установки. Из бункера 9 топливо питателем 10 подается на грохот 11, где происходит отсев мелких фракций (не требующих дробления), которые по обводному рукаву 12, минуя молотковые дробилки 13, направляются в бункер 15 дробленого топлива, расположенный под дробилкой.

Более крупные куски топлива, оставшиеся на грохоте, поступают в молотковую дробилку 13, из которой в раздробленном виде попадают в тот же бункер 15, а из него транспортером 14, на котором установлены автоматические весы для регистрации количества поступающего топлива, подаются в бункера котлов.Электромагнитный сепаратор выполняют в виде барабана, внутри которого размещают магнит. Выделенные из топлива металлические предметы притягиваются к поверхности барабана, а затем очищаются в специальном бункере.

Щепоуловитель 7, устанавливаемый в месте схода топлива с барабана транспортера 1, представляет собой гребенчатый ротор с загнутыми лопатками, насаженными в шахматном порядке. Лопатки прочесывают поток топлива, захватывают щепу и сбрасывают ее на небольшое сито для механического отделения от нее случайно попавшего топлива.Серный колчедан улавливают в воздушных сепараторах, работающих по принципу использования разности удельных масс топлива и колчедана.

boiler-equipment.kz

Система подачи твёрдого топлива в топку

Изобретение может быть использовано при сжигании в топках отходов растительного происхождения. Система подачи твердого топлива в топку содержит транспортеры, приемный бункер, дозатор с электроприводом, котел, топку котла, вход топки для подачи мелкого топлива, сопряженный с выходом дозатора, система снабжена смежным бункером, соединенным с одной из стенок приемного бункера, в верхней части которой выполнено окно, прессом для изготовления топливных брикетов, соединенным входом с выходом смежного бункера, бункером топливных брикетов, связанным со входом топки для подачи топливных брикетов, датчиком давления, выход которого соединен с управляющим входом частотного преобразователя, причем выход частотного преобразователя соединен с электроприводом дозатора. Изобретение позволяет упростить конструкцию, повысить надежность и снизить энергозатраты при эксплуатации. 1 з. п. ф-лы, 1 ил.

Изобретение относится к теплоэнергетике и может быть использовано при сжигании в топках отходов растительного происхождения.

Известна система подачи твердого топлива в топку, содержащая загрузочные устройства, шнековый транспортер, бункеры загрузочных устройств, топку, сборный бункер, ленточные конвейеры, которые подают на транспортер и возвращают в сборный бункер топливо, не попавшее в загрузочные устройства (Патент США 4686913, кл. F 23 К 3/00). Известная система подачи топлива в топку имеет сложную конструкцию, низкую надежность и значительные энергозатраты. Это обусловлено тем, что система имеет несколько ленточных транспортеров сравнительно большой длины. Кроме этого, при 3-4 суточном запасе топлива (лузги подсолнечника), для обеспечения необходимой теплопроизводительности, например котельной маслодобывающего завода, емкость сборного бункера составляет 450-600 м3, что обусловлено малой объемной массой лузги. Топливо в топку подают без учета необходимой теплопроизводительности. Наиболее близкой по своей технической сущности является система подачи твердого топлива в топку, содержащая расходный склад вместимостью 3-4 суточной потребности топлива, дозатор, транспортеры, пылевой вентилятор, пневматическую установку, гидравлическую станцию, гидравлический ременный толкатель, скребковый конвейер, приемный бункер, винтовой конвейер, патрубок, топку со входом подачи твердого топлива (Быстров АФ., Полубелов А.М. Тепловая схема котельной на древесных отходах с системой подачи топлива и удаления газов. Деревообрабатывающая промышленность 2002, 1, с. 9-11). Недостатком этой системы является сложность конструкции, ее громоздкость, низкая надежность и значительная энергоемкость. Малая объемная масса отходов растительного происхождения обуславливает большой объем сборного бункера и большую длину транспортеров. Большое количество различных по конструкции и способу транспортирования транспортирующих механизмов и их большая длина усложняет конструкцию системы, приводит к большим энергетическим затратам и снижает надежность работы системы. Систему подачи топлива устанавливают в отдельном отапливаемом здании, примыкающем к котельной, или вне помещения. В первом случае это приводит к дополнительным капитальным и энергетическим затратам, а во втором - к ухудшению условий эксплуатации системы подачи топлива в холодное время года. Кроме этого, топливо подают в топку без учета необходимой теплопроизводительности. Задачей, решаемой заявляемым изобретением, является упрощение конструкции, повышение надежности и снижение энергозатрат при эксплуатации. Настоящая задача достигается тем, что система подачи твердого топлива в топку, содержащая транспортеры, приемный бункер, дозатор с электроприводом, котел, топку котла, вход топки для подачи мелкого топлива, сопряженный с выходом дозатора, система снабжена смежным бункером, соединенным с одной из стенок приемного бункера, в верхней части которой выполнено окно, прессом для изготовления топливных брикетов, соединенным входом с выходом смежного бункера, бункером топливных брикетов, связанным со входом топки для подачи топливных брикетов, датчиком давления, выход которого соединен с управляющим входом частотного преобразователя, причем выход частотного преобразователя соединен с электроприводом дозатора. На чертеже приведена система подачи твердого топлива в топку. Система подачи твердого топлива в топку содержит транспортер 1 поступления твердого топлива (лузги подсолнечника), приемный бункер 2, окно 3, выполненное в верхней части стенки приемного бункера 2, дозатор 4 с электроприводом (не показан), частотный преобразователь 5, выход которого соединен со входом электропривода дозатора 4, датчик давления 6, выход которого соединен с управляющим входом частотного преобразователя 5, котел 7, топку 8 котла, вход 9 топки 8 подачи мелкого топлива, вход 10 топки 8 подачи топливных брикетов, транспортер 11, бункер 12 топливных брикетов, пресс 13 для изготовления топливных брикетов из лузги подсолнечника, смежный бункер 14, соединенный с приемным бункером 2. Система подачи твердого топлива в топку работает следующим образом. По транспортеру 1 твердое топливо от источника его образования, например лузга подсолнечника из подготовительного цеха маслодобывающего завода, поступает в приемный бункер 2. Дозатор 4 осуществляет подачу лузги на сжигание в топку 8 через вход 9. При наполненном приемном бункере 2 лузга через окно 3 попадает в смежный бункер 14 и поступает в пресс 13, который изготавливает из нее брикеты. С выхода пресса 13 топливные брикеты произвольно поступают в бункер 12, емкость которого обеспечивает 3-4 суточный запас. Транспортер 11 подает топливные брикеты в топку 8 через ее вход 10. При изменении давления теплоносителя в котле 7 пропорционально изменяется и величина электрического сигнала на выходе датчика давления 6, который подается на управляющий вход частотного преобразователя 5. В зависимости от изменения величины электрического сигнала частотный преобразователь 5 обратно пропорционально изменяет частоту питающего тока и соответственно число оборотов в минуту n электропривода дозатора 4, которые могут быть определены из соотношения n = 60 f/p, где f - частота переменного тока, р - число пар полюсов электродвигателя. При увеличении или уменьшении частоты f изменяется и число оборотов электропривода дозатора 4. Таким образом происходит регулирование подачи топлива в топку 8 в зависимости от величины давления теплоносителя в котле 7. Система надежна в работе из-за простоты и технологичности конструкции и обладает низкими энергозатратами при эксплуатации.Формула изобретения

1. Система подачи твердого топлива в топку, содержащая транспортеры, приемный бункер, дозатор с электроприводом, котел, топку котла, вход топки для подачи мелкого топлива, сопряженный с выходом дозатора, система снабжена смежным бункером, соединенным с одной из стенок приемного бункера, в верхней части которой выполнено окно, прессом для изготовления топливных брикетов, соединенным входом с выходом смежного бункера, бункером топливных брикетов, связанным со входом топки для подачи топливных брикетов, датчиком давления, выход которого соединен с управляющим входом частотного преобразователя.2. Система подачи твердого топлива в топку по п.1, отличающаяся тем, что выход частотного преобразователя соединен с электроприводом дозатора.РИСУНКИ

Рисунок 1www.findpatent.ru

Глава 2. Топливное хозяйство котельных

32

2.1. Системы топливоподачи твердого топлива

В системе топливоподачи при поступлении несортированных углей независимо от способа сжигания твердого топлива (слоевой или камерный) всегда предусматривается его предварительное дробление. Топливо в котельные поступает по железной дороге, подвозится автомобильным или водным транспортом.

В топливное хозяйство входят устройства и сооружения для разгрузки, приема, складирования топлива, механизмы, обеспечивающие его предварительное дробление, и устройства для подачи топлива в бункера котельных агрегатов.

| Рис. 2.1. Топливоподача с приемным бункерным устройством при доставке топлива железнодорожным транспортом: 1 – погрузчик-бульдозер; 2 – железнодорожный путь; 3 – разгрузочный сарай с бункером; 4 – бункер с решеткой; 5 – галерея ленточных транспортеров первого подъема; 6 - дробильное устройство; 7 – галерея ленточных транспортеров второго подъема; 8 – бункера котлов; 9 – здание котельной |

На рис 2.1. показана схема топливоподачи с приемным бункерным устройством при доставке топлива железнодорожным транспортом. Железнодорожные вагоны могут разгружаться над приемным бункером или на расходном складе топлива. Из приемного бункера топливо подается ленточными транспортерами первого и второго подъема через дробилки в бункера котлов. При необходимости топливо может подаваться погрузчиком-бульдозером с открытого расходного склада в приемный бункер. Разгрузка топлива из железнодорожных вагонов непосредственно в приемный бункер топливоподачи позволяет уменьшить его потери. При такой системе топливоподачи для размещения приемного бункера приходится под зданием разгрузки оборудовать подвал глубиной до 7 м.

При доставке топлива автомобильным транспортом применяют систему топливоподачи, схематично показанную на рис. 2.2. Прибывающие машины разгружают под приемным бункером топливоподачи или на расходном складе. С расходного склада топливо погрузчиком-бульдозером может транспортироваться к приемному бункеру. Из приемного бункера, пройдя через дробилку, топливо ленточным транспортером подается в бункера котельных агрегатов.

| Рис. 2.2. Топливоподача при доставке топлива автомобильным транспортом: 1 – самосвал с углем; 2 – приемный бункер; 3 – погрузчик-бульдозер; 4 – разгрузочный сарай с дробильным устройством; 5 – галерея ленточных транспортеров; 6 – бункера котлов; 7 – здание котельной |

2.1.1. Хранение твердого топлива

На предприятии обычно устраивается расходный склад твердого топлива. Размеры расходного склада зависят от мест добычи топлива и наличия собственного резервного склада. На резервном складе, как правило, необходим не менее чем двухнедельный запас топлива помимо специальных запасов, устанавливаемых особыми инструкциями. Если резервный склад удален от предприятия, устанавливают расходный склад с запасом не менее трехсуточного. Основную часть топлива, поступающего на предприятие, рационально направлять в бункера котлов, постоянно возобновляя запас топлива на расходном складе.

При хранении на складе топливо увлажняется, выветривается, смешивается с грунтом, загрязняется, что снижает его теплоту сгорания. Во избежание самовозгорания топлива хранение его производят в штабелях. При этом все угли с большим выходом летучих и сланцы при штабелевании уплотняют путем укатки.

При эксплуатации необходимо контролировать состояние штабелей путем внешнего осмотра и измерения температуры в штабелях. Признаками самовозгорания являются: повышение температуры, наличие пятен на увлажненной поверхности штабеля. Если появились признаки самовозгорания топлива, то необходимо в первую очередь начать подачу топлива из этого штабеля в бункера котлов, но без очагов огня во избежание пожара в котельном цехе. Для ликвидации очагов горения штабель вскрывают, переносят очаги горения на специальную площадку и на ней заливаютводой. В первую очередь расходуются со складов штабеля, в которых температура поднялась до 40–60 ºС.

В зависимости от размеров топливных складов для выполнения погрузочно-разгрузочных работ применяют различные механизмы: автопогрузчики, передвижные ленточные транспортеры, грейферные краны и т.д.

studfiles.net