- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Техническая характеристика двухбарабанных водотрубных котлов. Устройство и техническая характеристика котла

Техническая характеристика двухбарабанных водотрубных котлов

| Наименование | Марка котла | ||

| Е-1/9-1 | Е-1/9-1М | Е-1/9-1Г | |

| Номинальная паропроизводительность, т/ч | 1,0 | 1,0 | 1,0 |

| Давление пара, МПа (кгс/см2) | 0,9 (9) | 0,9 (9) | 0,9 (9) |

| Температура уходящих газов, ºC | 350 | 300 | 250 |

| Топливо | Каменный уголь, АС и АМ | Мазут М100 | Природный газ |

| Расход топлива, кг/ч, м3/ч | 134,5 | 82,6 | 90,1 |

| Поверхность нагрева, м2 | 30 | 30 | 30 |

| Объем, м3: водяной паровой топочного пространства | 1,25 0,36 1,70 | 1,25 0,36 2,24 | 1,25 0,36 2,24 |

| Коэффициент полезного действия, % | 72,8 | 80–81 | 86 |

| Габаритные размеры, мм: длина ширина высота | 3300 2400 2700 | 3695 2300 2790 | 3300 2300 2870 |

| Масса котла, кг: металла котла обмуровочных и изоляционных материалов | 5180 3270 550 | 5620 2830 550 | 5506 2890 550 |

Ввод питательной воды выполнен в верхний барабан котла, внутри которого установлена распределительная труба. Продувка котла предусматривается через штуцеры в нижнем барабане, в нижних коллекторах боковых экранов и во фронтовом коллекторе.

|

|

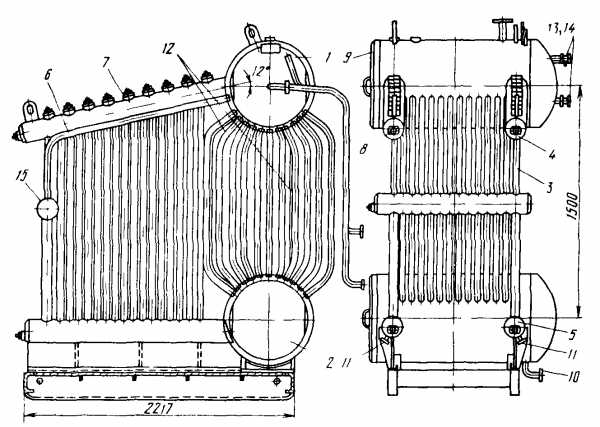

| Рис. 3.2. Двухбарабанный водотрубный паровой котел Е-1/9-1: 1 – верхний барабан; 2 – нижний барабан; 3 – боковой (правый) топочный экран; 4 – верхний коллектор бокового (правого) экрана; 5 – нижний коллектор бокового (правого) экрана; 6 – потолочный экран; 7 – лючки для осмотра и очистки экранных труб; 8 – торцевые лючки коллекторов; 9 – люк верхнего барабана; 10 – штуцер продувки нижнего барабана; 11 – штуцеры продувки нижних коллекторов боковых экранов; 12 – газовые перегородки; 13, 14 – штуцеры для подключения водоуказательных приборов и уровнемерной колонки; 15 – фронтовой коллектор |

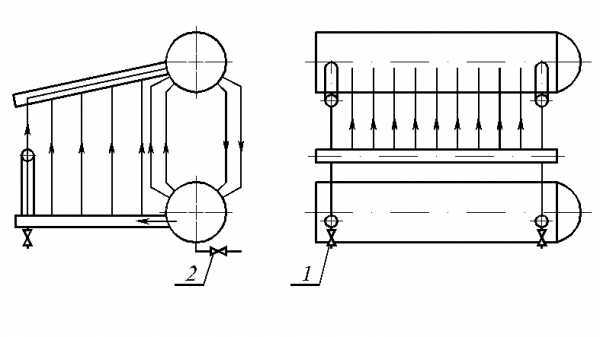

На рис. 3.3 показана схема циркуляции в двухбарабанных водотрубных котлах Е-1/9-1. Здесь же показаны линии продувки нижнего барабана и коллекторов экранов.

|

|

| Рис. 3.3. Схема циркуляции воды в котле Е-1/9-1: 1 – линия продувки коллекторов экранов; 2 – линия продувки нижнего барабана |

Для обеспечения устойчивой циркуляции и равномерного прогрева элементов котла при растопке из холодного состояния предусмотрен подвод пара от постороннего источника в нижний барабан.

Пароводяная смесь из топочных экранов и конвективного пучка поступает в верхний барабан, где от пара отделяются частицы воды. Необходимая сухость пара обеспечивается сепарационными устройствами, устанавливаемыми в верхнем барабане. На днище верхнего барабана размещены патрубки для присоединения водоуказательных приборов и уровнемерной колонки сигнализатора предельных уровней и автоматики безопасности.

По верхней образующей верхнего барабана размещены два пружинных предохранительных клапана.

Топочная камера котла выполнена прямоугольной формы, что позволяет применять различные механические топочные устройства. Поперечное омывание труб конвективного пучка топочными газами с требуемой скоростью достигается установкой в нем двух газовых перегородок из жаростойкой стали. Продукты горения проходят топку, котельный пучок и через газоход в верхней части задней стены направляются в дымовую трубу.

Обмуровка парогенератора облегченная с металлической обшивкой.

Топочный объем котлов, предназначенных для работы на твердом топливе, ограничивается колосниковой решеткой, потолочным и боковыми экранами и передним рядом труб конвективного пучка. Воздух, необходимый для горения топлива, подается под колосниковую решетку без предварительного подогрева, что предохраняет колосниковую решетку от перегрева.

Топочный объем котлов, работающих на жидком и газообразном топливе, ограничивается подом топки, потолочным и боковыми экранами и передним рядом труб конвективного пучка.

Вертикально-водотрубные котлы типа ДКВР предназначены для выработки насыщенного и перегретого пара с температурой 250, 370 и 440 °C, имеют несколько типоразмеров с рабочим давлением пара 1,4; 2,4; 3,9 МПа и номинальной паропроизводительностью 2,5; 4; 6,5; 10; 20; 35 т/ч.

Условное обозначение парового котла ДКВР означает двухбарабанный котел, водотрубный, реконструированный. Первая цифра после наименования котла обозначает паропроизводительность, т/ч, вторая – избыточное давление пара на выходе из котла, кгс/см2 (для котлов с пароперегревателями – давление пара за пароперегревателем), третья – температуру перегретого пара, °C.

Котлы типа ДКВР применяются при работе как на жидком, газообразном, так и на различных видах твердого топлива. Техническая характеристика котлов типа ДКВР приведена в табл. 3.3.

Конструктивная схема котлов типа ДКВР паропроизводительностью 2,5; 4 и 6,5 т/ч одинакова независимо от используемого топлива и применяемого топочного устройства (рис. 3.4). Топочная камера этих котлов имеет лишь боковые экраны, в то время как топочные камеры парогенераторов 10 и 20 т/ч имеют также фронтовой и задний экраны.

Таблица 3.3

studfiles.net

Конструктивная характеристика котлов типа дквр

| Наименование | Марка котла | ||||

| ДКВР-2,5-13 | ДКВР-4-13 | ДКВР-6,5-13 | ДКВР-10-13 | ДКВР-20-13 | |

Внутренний диаметр верхнего и нижнего барабанов, мм | 1000 | 1000 | 1000 | 1000 | 1000 |

| Толщина стенки барабанов, мм | 13 | 13 | 13 | 13 | 13 |

| Длина цилиндрической части, мм: верхнего барабана нижнего барабана | 3310 1200 | 5010 1800 | 6315 2700 | 6510 3000 | 4500 4500 |

| Диаметры, мм: передних опускных труб экранных и кипятильных труб | 127×4 51×2,5 | 140×4,5 51×2,5 | 159×4,5 51×2,5 | 159×4,5 51×2,5 | 108×4,5 51×2,5 |

| Шаг труб бокового экрана, мм | 80 | 80 | 80 | 80 | 80 |

| Число труб бокового экрана, шт. | 23·2=46 | 30·2=60 | 37·2=74 | 29·2=58 | 154 |

| Общее число экранных труб, шт. | 46 | 60 | 74 | 98 | 207 |

| Шаг конвективных труб, продольный× ×поперечный, мм | 100×110 | 100×110 | 100×110 | 100×110 | 100×110 |

| Число конвективных труб, шт.: по оси барабана в поперечном сечении котла всего | 10 + 1 20 200 | 16 + 1 20 320 | 23 + 1 22 506 | 27 + 1 22 594 | 43 20 894 |

| Объем топки и камеры догорания, м3 | 10,4 | 13,0 | 20,4 | 39,3 | 43,0 |

В котлах с перегревом пара пароперегреватель устанавливается в первом газоходе после второго-третьего ряда кипятильных труб. Необходимое для размещения пароперегревателя место (при неизменных размерах котла) обеспечивается отказом от установки части кипятильных труб. Пароперегреватели котлов типа ДКВР унифицированы по профилю и отличаются друг от друга для котлов разной производительности числом параллельных змеевиков. Для изготовления пароперегревателей применены трубы Ø32×3 мм. Входные концы труб пароперегревателя крепятся в верхнем барабане вальцовкой, выходные концы труб приваривают к коллектору перегретого пара. При рабочем давлении 1,3 и 2,3 МПа пароперегреватели выполнены одноходовыми по пару без пароохладителя.

Ввод питательной воды производится в верхний барабан. Вода в водяном пространстве распределяется по перфорированной трубе. Из верхнего барабана вода по опускным трубам поступает в коллекторы боковых экранов, а по опускным трубам конвективного пучка – в нижний барабан. Опускными трубами конвективного пучка являются обогреваемые трубы последних рядов, расположенных во втором газоходе. Из нижнего барабана часть воды по соединительным трубам также поступает в коллекторы боковых экранов. Возвращаясь по подъемным трубам экранов и конвективного пучка в верхний барабан, часть воды испаряется. В верхнем барабане происходит отделение пара от воды. В качестве сепарационных устройств применяются жалюзи и дырчатые листы. Для непрерывной продувки на верхнем барабане устанавливается штуцер, на котором смонтирована регулирующая и запорная арматура. В нижнем барабане устанавливаются перфорированная труба для периодической продувки и трубы для прогрева котла паром при растопке.

По нижней образующей верхних барабанов всех котлов устанавливаются две легкоплавкие пробки, предназначенные для предупреждения перегрева стенок барабана под давлением. Сплав металла, которым заливают пробки, начинает плавиться при упуске воды из барабана и повышении температуры стенки до 280–320 °C. Шум пароводяной смеси, выходящей через образующееся в пробке отверстие при расплавлении сплава, является сигналом персоналу для принятия экстренных мер к останову котла.

Механическая очистка труб конвективного пучка и экранов производится из верхнего барабана. Коллекторы экранов очищаются через торцевые лючки, устанавливаемые на каждом коллекторе.

Очистка наружных поверхностей нагрева от загрязнений в котлах типа ДКВР осуществляется обдувкой насыщенным или перегретым паром, допускается применять для этой цели сжатый воздух.

В блочно-транспортабельных котлах паропроизводительностью 10 т/ч давлением 1,3; 2,3; 3,9 МПа последней модификации длины верхнего и нижнего барабанов одинаковы. В этих котлах применено двухступенчатое испарение с установкой во второй ступени выносных циклонов. Применение циклонов позволяет уменьшить процент продувки и улучшить качество пара при работе на питательной воде с повышенным солесодержанием. Вторая ступень испарения включает часть труб боковых экранов. В конвективный пучок вода поступает из верхнего барабана через обогреваемые трубы последних рядов труб самого пучка и через нижний барабан. Питание второй ступени испарения осуществляется из нижнего барабана. Вода из выносных циклонов поступает в нижние коллекторы экранов, а пар – в верхний барабан, где очищается вместе с паром первой ступени испарения, проходя через жалюзи и дырчатый (перфорированный) лист.

|

|

| Рис. 3.6. Вертикально-водотрубный котел ДКВР-20-13 с газомазутной топкой |

Парогенератор производительностью 20 т/ч показан на рис. 3.6. Верхний барабан парогенератора укорочен, топочная камера полностью экранирована. Продукты сгорания из топки поступают в камеру догорания, в конце которой расположен вертикальный пароперегреватель. Парогенератор имеет развитую конвективную поверхность нагрева, которая омывается продуктами сгорания в один ход (отсутствует горизонтальный разворот продуктов сгорания, как у остальных парогенераторов серии).

Циркуляционная схема парогенератора ДКВР-20-13 показана на рис. 3.7. Из схемы ясно, что парогенератор имеет несколько самостоятельных циркуляционных контуров. В первой (по ходу продуктов сгорания) половине труб конвективной поверхности содержатся подъемные трубы, а во второй – опускные. Каждый боковой экран разделен на две части. Нижние коллекторы задней части боковых экранов получают воду из нижнего барабана по опускным трубам. Подъемные трубы задней части боковых экранов через промежуточный верхний коллектор соединены с верхним барабаном, который является чистым отсеком первой ступени испарения.

|

|

| Рис. 3.7. Циркуляционная схема парового котла ДКВР-20-13: 1 – опускные трубы циклона; 2 – фронтовой экран; 3 – непрерывная продувка; 4 – отвод пара в барабан; 5 – выносной циклон; 6 – подвод в циклон пароводяной смеси; 7 – промежуточный верхний коллектор передней части боковых экранов; 8 – верхний коллектор заднего экрана; 9 – промежуточный верхний коллектор задней части боковых экранов; 10 – отвод пара из циклона в барабан; 11 – верхний барабан; 12 – ввод питательной воды; 13 – опускные трубы конвективной поверхности нагрева; 14 – нижний барабан; 15 – подъемные трубы конвективной поверхности нагрева; 16 – подпиточные трубы заднего экрана; 17 – подпиточные трубы задней части боковых экранов; 18 – задний экран; 19 – подпиточные трубы циклона; 20 – подпиточные трубы фронтового экрана |

Нижние коллекторы боковых передних экранов питаются из выносных циклонов. Подъемные трубы боковых передних экранов через промежуточный коллектор соединены с выносными циклонами, из которых пар направляется в верхний барабан парогенератора.

Выносные циклоны и соединенные с ними боковые экраны переднего топочного блока являются грязевым отсеком (второй ступенью) ступенчатого испарения. Нижний коллектор фронтового экрана питается из верхнего барабана. Подъемные трубы фронтового экрана через верхний коллектор соединены с верхним барабаном. Нижний коллектор заднего экрана питается из нижнего барабана. Подъемные трубы через верхний коллектор заднего экрана соединены с верхним барабаном.

Таблица 3.5

studfiles.net

Краткая техническая характеристика основного оборудования

Содержание

Введение……………………………………………………………………3

1.Краткая техническая характеристика основного оборудования ….....4

1.1. Перечень основного оборудования котельной …………………….4

1.2. Тепловая схема котельной ……………………………………..........5

1.2.1. Паровая часть котельной ….………………...…………………...5

1.2.2 Водогрейная часть котельной…………………………….……..6

1.3. Котлы паровые……………………………………………………....7

1.3.1. Котел паровой типа ДЕ-25-14ГМ.………………………………7

1.3.2. Котел паровой типа ДЕ-6,5/14 ГМ ……………………..............10

1.4 Котлы водогрейные.…………………………………………………12

1.4.1.Котлы водогрейные типа ПТВМ.……………………………...12

1.4.2. Котлы водогрейные типа КВГМ………………………………14

1.5. Деаэратор.………………………………………………….………...15

2. Характеристика оборудования сетевой насосной станции СвРТС…18

2.1 Состав оборудования сетевой насосной станции СвРТС………18

2.2 Режимы работы оборудования сетевой насосной станции и котельной СвРТС….……………………………………………………20

3. Краткая характеристика оборудования мазутного хозяйства котельной СвРТС………………………………………………………..21

4. Индивидуальное задание: Краткая характеристика оборудования газоснабжения, установленного в ГРП и ГРУ………………………...22

4.1.Назначение и технические характеристики оборудования ГРП-1..23

4.2.Назначение и технические характеристики оборудования ГРП-2..25

4.3.Назначение и технические характеристики оборудования ГРУ-2..26

4.4. Режимы работы оборудования ГРП и ГРУ……………………….27

Заключение………………………………………………………………...29

Список литературы………………………………………………………..30

ВВЕДЕНИЕ

Котельная «Северная» относится к северному сетевому району и работает в трёх режимах: «транзитном», «пиковом» и «автономном».

«Транзитный» режим характерен для большей части года. В это время практически всё оборудование котельной находится в резерве. Котельная является элементом системы транспорта тепла от Гомельской ТЭЦ-2 (ГТЭЦ-2) и используется только для регулирования гидравлического режима в присоединённых теплопроводах.

«Пиковый» режим отличается от «транзитного» только тем, что в работу включаются один-два водогрейных котла котельной и трубопроводы сетевой воды, связывающие котлы с системой транспорта тепла от ГТЭЦ-2 к сетевому району. Режим используется в наиболее холодные периоды зимы или при необходимости разгрузки ГТЭЦ-2 ниже теплового графика.

При проведении ремонтно-профилактических работ на транзитных магистралях или возникновении «нештатных» ситуаций на ГТЭЦ-2 с прекращением подачи тепла от ГТЭЦ-2 котельная переводится в «автономный» режим. В этом режиме котельная совместно с прилегающей насосной станцией комплекса работает на независимый от ГТЭЦ-2 контур, обеспечивая полный технологический цикл по выработке тепла и отпуску его в сетевой район.

Краткая техническая характеристика основного оборудования

1.1. Перечень основного оборудования котельной.

На котельной установлено следующее основное оборудование:

· котел паровой №5 типа ДЕ-25-14ГМ – 1 шт.,

· котел паровой №6 типа ДЕ-6,5-14ГМ – 1 шт.,

· котел водогрейный №3 типа ПТВМ-100 – 1 шт.,

· котел водогрейный №4типа ПТВМ-50 – 1 шт.,

· котел водогрейный №1,2 типа КВГМ-100 – 2 шт.,

· деаэратор атмосферный ДСА-100 с деаэраторной колонкой и охладителем выпара – 1 шт;

· деаэратор атмосферный ДСА-10 с деаэраторной колонкой и охладителем выпара – 2 шт;

· насос питательной воды паровых котлов ЦНСГ-38-198 – 1 шт;

· насос питательной воды паровых котлов ЦНСГ-13-175 - 1шт.

· насос питательной воды паровых котлов Willo - 2шт.

· насос сетевой воды повысительной группы СЭ-2500-180 – 4шт;

· насос сетевой воды понизительной группы СЭ-1250-140 – 8шт;

· насос сетевой воды СЭ-1250-140-8 – 2 шт;

· насос сетевой воды СЭ-1250-140-11 – 5 шт;

· насос сетевой воды Д200-8 – 1 шт;

· насос рециркуляции сетевой воды СЭ-500-70 – 4 шт;

· подпиточный насос ВК-80-50-200 – 4 шт;

· бак конденсата воды V=10 м3 – 3 шт;

· конденсатный насос К-65-80-120 – 2 шт;

· подогреватель химочищенной воды – 3 шт;

· паровой подогреватель – 1 шт;

Тепловая схема котельной.

Тепловая схема котельнойсостоит из 2-х частей: паровой и водогрейной, связующими элементами которых являются паропроводы и химводоочистка.

Паровая часть котельной.

В паровой части котельной установлены: паровые котлы ДЕ-25-14ГМ (1 шт.) и ДЕ-6,5-14ГМ (1 шт.), деаэратор атмосферного типа ДСА-10 с баками аккумуляторами объемами 35 и 25м3, два подогревателя химочищенной воды, два сепаратора непрерывной продувки котлов и другое вспомогательное оборудование.

В соответствии с установленным оборудованием имеются следующие потоки воды:

o химочищенная вода – техническая вода, прошедшая на котельной две ступени умягчения на Na-катионитовых фильтрах;

o питательная вода – химочищенная вода, прошедшая деаэрацию в атмосферном деаэраторе и поступающая на питание паровых котлов;

o котловая вода – вода, находящаяся в барабане котла и циркулирующая по подъемным (экранным) и опускным трубам;

o продувочная вода – небольшая часть котловой воды, удаляемая из котла для поддержания нормируемого качества котловой воды.

Направление потоков в паровой части котельной.

Химочищенная вода, прошедшая две ступени умягчения на ХВО, и предварительно подогретая в подогревателе химочищенной воды и охладителе выпара деаэратора, поступает в атмосферный деаэратор ДСА-10.

Химочищенная вода, прошедшая деаэрацию, и называемая питательной водой, питательными насосами (ПЭН) подается в водяной экономайзер (ВЭ) парового котла и далее в верхний барабан котла.

В верхнем барабане питательная вода смешивается с котловой и по опускным трубам самотеком опускается в нижний барабан или в нижние раздающие коллекторы. Из нижних барабанов и коллекторов поступает в экранные (подъемные) трубы, где часть воды испаряется, и полученная пароводяная смесь возвращается в верхний барабан. В верхнем барабане вода отделяется от пара и снова в смеси в смеси с питательной водой направляется в опускные трубы.

Пар, образующийся в котле в результате испарения котловой воды, используется: для деаэрации воды в атмосферном деаэраторе, на мазутохозяйстве и для других технологических нужд котельной, а также подается внешним потребителям

Продувочная вода паровых котлов направляется в сепаратор где разделяется на пар и воду. Пар из сепаратора поступает в деаэратор, а вода после сепаратора котлов ДЕ-25-14ГМ и ДЕ-6,5-14ГМ – на охладитель непрерывной продувки, где подогревает химочищенную воду, поступающую в деаэратор, и далее сбрасывается в канализацию.

Конденсат из охладителей выпара деаэраторов собирается в конденсатных баках и используется для подпитки теплосети.

Водогрейная часть котельной.

В водогрейной части котельной установлены: водогрейные котлы КВГМ-100 (2шт.), ПТВМ-100 (1 шт.) и ПТВМ-50 (1 шт.), насосы сетевой воды, насосы рециркуляции и другое вспомогательное оборудование.

В соответствии с установленным оборудованием имеются следующие потоки воды:

o подпиточная вода – химочищенная вода, прошедшая одну ступень умягчения, подогрев в подогревателе и деаэрацию в атмосферном деаэраторе;

o прямая сетевая вода – вода, направляемая потребителям, прошедшая подогрев в водогрейных котлах или помимо их и имеющая температуру, соответствующую отопительному графику;

o обратная сетевая вода – вода, пришедшая от потребителей и имеющая более низкую температуру по сравнению с прямой сетевой водой.

Направление потоков в водогрейной части котельной.

Химочищенная вода, предварительно подогретая в подогревателе химочищенной воды и паровом подогревателе, подается в атмосферный деаэратор ДСА-100.

Сетевая вода на котельную поступает по следующим обратным тепломагистралям: от ГТЭЦ-2, из города по трубопроводам Ду800 и Ду600, из промзоны и микрорайона «Волотава».

Смесь обратной сетевой воды подается в водогрейные котлы.

Подогретая в котлах вода (прямая сетевая вода) поступает потребителям по прямым тепломагистралям в город, промзону, микрорайон «Волотава», на ГТЭЦ-2.

В напорный трубопровод сетевых насосов насосами рециркуляции (РН) подается горячая вода после водогрейных котлов для получения расчетной температуры на входе в водогрейные котлы.

Сетевые насосы повысительной и понизительной групп используются для поддержания необходимого давления сетевой воды при работе в «транзитном» или «пиковом» режимах.

Котлы паровые.

Паровые котлы, установленные на котельной, предназначены для получения пара, используемого на технологические нужды котельной и потребителей.

Техническая характеристика вспомогательного оборудования

Котлы водогрейные.

Водогрейные котлы предназначены для покрытия теплофикационных нагрузок (отопления, горячего водоснабжения, вентиляции) промышленных и бытовых потребителей.

Деаэратор.

Для удаления кислорода и углекислоты из воды, подаваемой на подпитку теплосети и питание котлов, установлены термические деаэраторы атмосферного типа ДСА.

Процесс термической деаэрации воды в атмосферном деаэраторе основан на том, что с повышением температуры воды (при неизменном давлении) парциальное давление водяных паров над жидкостью увеличивается, а парциальное давление растворенных в ней газов (О2, СО2) понижается, вследствие чего уменьшается и их растворимость. Когда температура воды достигает значения, соответствующего температуре насыщения при данном давлении, то парциальное давление газа над жидкостью падает до нуля, вследствие чего и растворимость его также падает до нуля. Выделившиеся из воды газы удаляются из деаэрационной колонки с выпаром.

Основные технические характеристики деаэратора представлены в нижеследующей таблице:

Таблица 3.5.1

| Наименование | Значение | |

| Тип | ДСА -10 | ДСА -100 |

| Производительность, м3/ч | до 10 | до 100 |

| Рабочее давление, МПа (абс.) | 0,12 | |

| Температура деаэрированной воды, 0С | ||

| Удельный расход выпара, кг/т | 2,0 | |

| Полезный объём бака, м3 | 35, 25 |

В деаэраторе применена 2-х ступенчатая система дегазации:

Ø первая ступень – струйная, размещена в деаэраторной колонке,

Ø вторая – барботажная, размещена в деаэраторном баке.

Деаэрационная колонка имеет две тарелки с отверстиями Ø 6мм для прохода воды. На первой тарелке смонтировано устройство для смешения потоков, имеющих температуру ниже температуры насыщения химочищенной воды после подогревателя и после охладителя выпара.

После смешения потоки поступают на первую тарелку, затем в струйном потоке сливаются на вторую, а оттуда – в бак.

Пройдя через основной объем деаэрационного бака, неполностью (на 80-85%) деаэрированная в колонке вода поступает в щелевой барботер и сбрасывается с паром в отсек полностью деаэрированной воды (в подпиточном деаэраторе барботер отсутствует).

Избыток воды из этого отсека перебрасывается через перегородку обратно в основной отсек деаэраторного бака, совершая таким образом многократную циркуляцию.

Парогазовая смесь (выпар) отводится из деаэратора через штуцер, расположенный в верхней части деаэраторной колонки в атмосферу. Для утилизации выпара деаэратор оснащен горизонтальным поверхностным охладителем выпара. Внутри трубок охладителя циркулирует химочищенная вода, которая затем направляется в деаэратор, а конденсат выпара собирается в конденсатных баках, откуда конденсатными насосами подается на подпитку теплосети.

Деаэратор оснащен комбинированным гидрозатвором одновременно служащим защитным устройством от повышения давления и уровня в баке-аккумуляторе.

Контроль за работой деаэратора осуществляется непрерывно по уровню, температуре, давлению и периодически путем определения остаточного содержания кислорода в деаэрируемой воде.

Эксплуатация деаэратора заключается в поддержании режима работы, обеспечивающего удаление из деаэрируемой воды кислорода и углекислоты, наличие щелочности по фенолфталеину рН>8,3 и в недопущении колебаний давления, уровня воды в деаэраторе и температуры деаэрированной воды сверх допустимых значений.

Работа деаэратора считается удовлетворительной, если содержание кислорода в питательной воде после деаэратора не превышает 30 мкг/дм3 О2.

В атмосферном деаэраторе должны автоматически регулироваться следующие параметры:

· давление пара в деаэраторе;

· уровень воды в деаэраторе;

Нарушения в работе деаэраторов могут быть вызваны следующими причинами:

· заниженным расходом выпара;

· периодическим снижением давления в деаэраторе ниже допустимого предела;

· засорением отверстий в тарелках;

· тепловыми перекосами в колонке, возникающими при подаче в нее потоков с сильно различающимися температурами.

Котельной СвРТС.

Оборудование мазутного хозяйства котельной СвРТС предназначено для приема, хранения, очистки, подогрева и подачи мазута в котельную для сжигания его в качестве резервного топлива в топках котлов КВГМ-100, ПТВМ-100, ПТВМ-50, ДЕ-6,5/14 ГМ, ДЕ-25/14 ГМ.

В состав оборудования мазутного хозяйства котельной СвРТС входит:

- Сливная эстакада на 4 железнодорожных цистерн для слива мазута;

- Приемный резервуар V= 250 м3;

- Наземные резервуары РВC-3000 (№4) и CВЦР-3000 (№5) V=3000 м3 – 2 шт.;

- Наземные резервуары РВС-1000 V=1000 м3 – 3 шт.;

- Насосы мазутные основные 3В-16/25 - 5 шт.;

- Насосы мазутные рециркуляционные 5 НК-5-1 - 2 шт.;

- Насосы конденсатные КС-20-50 - 2 шт.;

- Насосы для смыва полов - 4 шт.;

- Насосы перекачивающие 12 НА-22 - 2 шт.;

- Баки сбора конденсата V= 16 м3 - 2 шт.;

- Приямок дренажный V=25 м3 - 1 шт.;

- Колодец смесительный - 1 шт.;

- Приямок смыва пола -1шт.;

- Фильтры грубой очистки ФМ-6-90 - 2 шт.;

- Фильтры тонкой очистки ФМ-25-30 - 4 шт.;

- Подогреватели мазута основные ПМР 64-30- 4 шт.;

- Подогреватели мазута рециркуляционные ПМР 13-60 - 2 шт.

4.Индивидуальное задание

Список литературы.

1. Инструкция по ведению водно-химического режима котлов и тепловых сетей на котельной «Северная» (Вторая редакция) – Минск,2007

2. Инструкция по безопасной эксплуатации газорегуляторного пункта ГРП-1 СвРТС - Гомель, 2010 год.

3. Инструкция по безопасной эксплуатации газорегуляторного пункта ГРП-2 СвРТС - Гомель, 2010 год.

4. Инструкция по безопасной эксплуатации газорегуляторного устройства ГРУ-2 СвРТС - Гомель, 2010 год.

5. Инструкция по эксплуатации мазутного хозяйства Северной котельной - Гомель, 2004 год.

6. Инструкция по эксплуатации сетевой насосной СвРТС- Гомель, 2011 год.

7. Инструкция по безопасной эксплуатации водогрейного котла КВГМ-100 Северной котельной – Гомель, 2001

8. Инструкция по безопасной эксплуатации водогрейного котла ПТВМ-100 Северной котельной – Гомель, 2001

9. Инструкция по безопасной эксплуатации водогрейного котла ПТВМ-50 Северной котельной – Гомель, 2001

10. Инструкция по безопасной эксплуатации парового котла ДЕ-6,5-14ГМ Северной котельной – Гомель, 2001

11. Инструкция по безопасной эксплуатации парового котла ДЕ-25-14ГМ Северной котельной – Гомель, 2001

Заключение

Во время прохождения практики на предприятии филиала РУП «Гомельэнерго» Гомельские тепловые сети, СвРТС было изучено основное и вспомогательное оборудование котельной, оборудование и его характеристики мазутного хозяйства, насосной сетевой станции, оборудования химводоочистки, изучены принципы работы паровых котлов серии ДЕ, водогрейных котлов серии ПТВМ и КВГМ, оборудования газорегулирующих пунктов.

Котельная находится в постоянной готовности к включению в работу основного и вспомогательного оборудования на случай возникновения «нештатных» ситуаций на ГТЭЦ-2 или транзитных магистралях.

Содержание

Введение……………………………………………………………………3

1.Краткая техническая характеристика основного оборудования ….....4

1.1. Перечень основного оборудования котельной …………………….4

1.2. Тепловая схема котельной ……………………………………..........5

1.2.1. Паровая часть котельной ….………………...…………………...5

1.2.2 Водогрейная часть котельной…………………………….……..6

1.3. Котлы паровые……………………………………………………....7

1.3.1. Котел паровой типа ДЕ-25-14ГМ.………………………………7

1.3.2. Котел паровой типа ДЕ-6,5/14 ГМ ……………………..............10

1.4 Котлы водогрейные.…………………………………………………12

1.4.1.Котлы водогрейные типа ПТВМ.……………………………...12

1.4.2. Котлы водогрейные типа КВГМ………………………………14

1.5. Деаэратор.………………………………………………….………...15

2. Характеристика оборудования сетевой насосной станции СвРТС…18

2.1 Состав оборудования сетевой насосной станции СвРТС………18

2.2 Режимы работы оборудования сетевой насосной станции и котельной СвРТС….……………………………………………………20

3. Краткая характеристика оборудования мазутного хозяйства котельной СвРТС………………………………………………………..21

4. Индивидуальное задание: Краткая характеристика оборудования газоснабжения, установленного в ГРП и ГРУ………………………...22

4.1.Назначение и технические характеристики оборудования ГРП-1..23

4.2.Назначение и технические характеристики оборудования ГРП-2..25

4.3.Назначение и технические характеристики оборудования ГРУ-2..26

4.4. Режимы работы оборудования ГРП и ГРУ……………………….27

Заключение………………………………………………………………...29

Список литературы………………………………………………………..30

ВВЕДЕНИЕ

Котельная «Северная» относится к северному сетевому району и работает в трёх режимах: «транзитном», «пиковом» и «автономном».

«Транзитный» режим характерен для большей части года. В это время практически всё оборудование котельной находится в резерве. Котельная является элементом системы транспорта тепла от Гомельской ТЭЦ-2 (ГТЭЦ-2) и используется только для регулирования гидравлического режима в присоединённых теплопроводах.

«Пиковый» режим отличается от «транзитного» только тем, что в работу включаются один-два водогрейных котла котельной и трубопроводы сетевой воды, связывающие котлы с системой транспорта тепла от ГТЭЦ-2 к сетевому району. Режим используется в наиболее холодные периоды зимы или при необходимости разгрузки ГТЭЦ-2 ниже теплового графика.

При проведении ремонтно-профилактических работ на транзитных магистралях или возникновении «нештатных» ситуаций на ГТЭЦ-2 с прекращением подачи тепла от ГТЭЦ-2 котельная переводится в «автономный» режим. В этом режиме котельная совместно с прилегающей насосной станцией комплекса работает на независимый от ГТЭЦ-2 контур, обеспечивая полный технологический цикл по выработке тепла и отпуску его в сетевой район.

Краткая техническая характеристика основного оборудования

1.1. Перечень основного оборудования котельной.

На котельной установлено следующее основное оборудование:

· котел паровой №5 типа ДЕ-25-14ГМ – 1 шт.,

· котел паровой №6 типа ДЕ-6,5-14ГМ – 1 шт.,

· котел водогрейный №3 типа ПТВМ-100 – 1 шт.,

· котел водогрейный №4типа ПТВМ-50 – 1 шт.,

· котел водогрейный №1,2 типа КВГМ-100 – 2 шт.,

· деаэратор атмосферный ДСА-100 с деаэраторной колонкой и охладителем выпара – 1 шт;

· деаэратор атмосферный ДСА-10 с деаэраторной колонкой и охладителем выпара – 2 шт;

· насос питательной воды паровых котлов ЦНСГ-38-198 – 1 шт;

· насос питательной воды паровых котлов ЦНСГ-13-175 - 1шт.

· насос питательной воды паровых котлов Willo - 2шт.

· насос сетевой воды повысительной группы СЭ-2500-180 – 4шт;

· насос сетевой воды понизительной группы СЭ-1250-140 – 8шт;

· насос сетевой воды СЭ-1250-140-8 – 2 шт;

· насос сетевой воды СЭ-1250-140-11 – 5 шт;

· насос сетевой воды Д200-8 – 1 шт;

· насос рециркуляции сетевой воды СЭ-500-70 – 4 шт;

· подпиточный насос ВК-80-50-200 – 4 шт;

· бак конденсата воды V=10 м3 – 3 шт;

· конденсатный насос К-65-80-120 – 2 шт;

· подогреватель химочищенной воды – 3 шт;

· паровой подогреватель – 1 шт;

Тепловая схема котельной.

Тепловая схема котельнойсостоит из 2-х частей: паровой и водогрейной, связующими элементами которых являются паропроводы и химводоочистка.

Паровая часть котельной.

В паровой части котельной установлены: паровые котлы ДЕ-25-14ГМ (1 шт.) и ДЕ-6,5-14ГМ (1 шт.), деаэратор атмосферного типа ДСА-10 с баками аккумуляторами объемами 35 и 25м3, два подогревателя химочищенной воды, два сепаратора непрерывной продувки котлов и другое вспомогательное оборудование.

В соответствии с установленным оборудованием имеются следующие потоки воды:

o химочищенная вода – техническая вода, прошедшая на котельной две ступени умягчения на Na-катионитовых фильтрах;

o питательная вода – химочищенная вода, прошедшая деаэрацию в атмосферном деаэраторе и поступающая на питание паровых котлов;

o котловая вода – вода, находящаяся в барабане котла и циркулирующая по подъемным (экранным) и опускным трубам;

o продувочная вода – небольшая часть котловой воды, удаляемая из котла для поддержания нормируемого качества котловой воды.

Направление потоков в паровой части котельной.

Химочищенная вода, прошедшая две ступени умягчения на ХВО, и предварительно подогретая в подогревателе химочищенной воды и охладителе выпара деаэратора, поступает в атмосферный деаэратор ДСА-10.

Химочищенная вода, прошедшая деаэрацию, и называемая питательной водой, питательными насосами (ПЭН) подается в водяной экономайзер (ВЭ) парового котла и далее в верхний барабан котла.

В верхнем барабане питательная вода смешивается с котловой и по опускным трубам самотеком опускается в нижний барабан или в нижние раздающие коллекторы. Из нижних барабанов и коллекторов поступает в экранные (подъемные) трубы, где часть воды испаряется, и полученная пароводяная смесь возвращается в верхний барабан. В верхнем барабане вода отделяется от пара и снова в смеси в смеси с питательной водой направляется в опускные трубы.

Пар, образующийся в котле в результате испарения котловой воды, используется: для деаэрации воды в атмосферном деаэраторе, на мазутохозяйстве и для других технологических нужд котельной, а также подается внешним потребителям

Продувочная вода паровых котлов направляется в сепаратор где разделяется на пар и воду. Пар из сепаратора поступает в деаэратор, а вода после сепаратора котлов ДЕ-25-14ГМ и ДЕ-6,5-14ГМ – на охладитель непрерывной продувки, где подогревает химочищенную воду, поступающую в деаэратор, и далее сбрасывается в канализацию.

Конденсат из охладителей выпара деаэраторов собирается в конденсатных баках и используется для подпитки теплосети.

infopedia.su

1. Компоновка и основные технические характеристики паровых котлов низкого и среднего давления типа де.

Компоновка котла – это взаимное расположение его основных частей (топки, газоходов) и поверхностей нагрева в потоке продуктов сгорания. Компоновка котельных агрегатов зависит в основном от рода сжигаемого топлива, паропроизводительности и параметров вырабатываемого пара.

При реконструкции котла часто приходится выбирать соответствующий тип топочной камеры, экономайзера. Для этого необходимо знать принципы рационального построения тепловой схемы котлоагрегата.

1.1. Типы, основные параметры, характеристики котла.

Паровой котёл – устройство, имеющее топку, обогреваемое продуктами сгорания сжигаемого в ней топлива и предназначенное для получения пара с давлением выше атмосферного и с использованием этого пара вне самого устройства.

Котлы маркируются по ГОСТу 3619 – 82 «Котлы паровые стационарные».

Для стационарных паровых котлов (1,4 – 2,4 МПа) и среднего (3,9 МПа) давлений этот ГОСТ предусматривает типы и основные параметры, приведённые в табл. 1.1 [1]. При давлениях 1,4 – 3,9 МПа используются котельные агрегаты с естественной циркуляцией производительностью до 160 т/ч.

С ростом параметров пара в котельном агрегате снижается доля испарительных поверхностей нагрева (из-за уменьшения скрытой теплоты парообразования) и соответственно увеличивается роль подогревательных (экономазейрных) и перегревательных поверхностей. С другой стороны, рост единичной мощности котлоагрегатов требует размещение в топке всё большего количества испарительных поверхностей нагрева, что определяет различие в компоновке котельных агрегатов низких и средних параметров.

На средние параметры пара (3,9 МПа и 440 °С) выпускают в основном котельные агрегаты П – образной компоновки радиационного (экранного) типа с полностью экранированными топочными камерами и очень малыми радиационно-конвективными испарительными поверхностями.

При низких давлениях 1,4 и 2,4 МПа для получения насыщенного или перегретого пара с температурой 225 – 250 °C применяются вертикально – водотрубные котлы, имеющие помимо топочных экранов, развитый конвективный испарительный пучок. До недавнего времени на эти давления единственным типом серийно выпускавшихся паровых котлов производительностью от 2,5 до 20 т/ч был котёл ДКВР (двухбарабанный вертикально-водотрубный реконструированный). Движение газов в котле горизонтальное с поворотами или без них. Первоначально разрабатывались для сжигания твёрдого топлива, позднее переведены на сжигание жидкого и газообразного топлива, имели недостатки:

- большие присосы воздуха

- недостаточная степень заводской поставки

- низкий КПД по сравнению с расчётным.

В настоящее время Бийский котельный завод выпускает серию паровых котлов, работающих на различных видах топлива. В качестве топлива используют каменный и бурый уголь, антрацит, природный и сжиженный газ, мазут, нефть и местные виды топлива, в том числе – торф, древесные отходы, низкосортные угли. Для сжигания каменных и бурых углей выпускают котлы типа КЕ, для сжигания газа и мазута – типа ДЕ.

studfiles.net