- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Технология производства хозяйственного мыла. Варочные котлы для мыла

Оборудование для производства мыла

Для организации производства мыла, как и в любой другой промышленности, основным средством является оборудование. Приобретая оборудование для производства мыла, нужно учесть, что техника должна быть новая, ведь ранее использованное оборудование может снизить качество мыла, изготовленное по Вашему рецепту. Предлагаем вашему вниманию производство мыла видео фильм, где представлено наше оборудование.

Основное оборудование для производства мыла включает в себя:

- Дуплекс-Пелотеза

- Котел для разогрева твердого жира

- Реактор для варки мыльной основы

- Приемный стол

- Стол для нарезки мыла

- Штамп — пресс

Материал для изготовления углеродная, либо нержавеющая сталь.

Доп. Комплектация: эстакада для сушки..

Так же рассмотрим все пожелания Заказчика.Производительность оборудования по техническому заданию заказчика.

Изготовление оборудования для производства мыла на заказ (срок изготовления 40 раб.дней):

Универсальная пелотеза для производства мыла — 580 000 руб. (Цену уточняйте)

Производительность — до 300 кг/ч. Материал исполнения – техническая часть из нержавеющей стали Aisi или аналог. Остальные детали (рама, защитные кожуха и др.) из конструкционной стали 3 либо 20.

«Дуплекс – Пелотеза» для производства мыла — от 700 000 руб. (Цену уточняйте)

Производительность — до 200 кг/ч. Материал исполнения – техническая часть из нержавеющей стали Aisi или аналог. Остальные детали (рама, защитные кожуха и др.) из конструкционной стали 3 либо 20.

Котел для разогрева твердого жира — 150 000 руб. (Цену уточняйте)

V — 200л. Материал исполнения – нержавеющая сталь.

Реактор омыления для варки мыльной основы — 290 000 руб. (Цену уточняйте)

V — 200л. Материал исполнения – нержавеющая сталь.

Пресс для штамповки мыла (без пресс-формы) — 150 000 руб. (Цену уточняйте)

С компрессором

Оставьте заявку сейчас

Наши контакты для приема заявки на изготовление оборудования для производства мыла.

Фото оборудования

Будем рады сотрудничать!

prof-oborudovanie.ru

ООО Мыловар (ММЗ) Завод - Горячий способ варки мыла

Подробности Категория: Мыло своими руками Опубликовано 03 Сентябрь 2014 Просмотров: 2281Помимо холодного, есть и горячий способ, здесь тоже есть варианты. Для основы, при изготовлении туалетного мыла, можно взять сальное мыло, приготовленное с содовым щелоком, или изготовить мыльную основу, применяя для этого свиной жир в соединении с кокосовым маслом. При изготовлении туалетного мыла, кокосовое масло должно быть самого высокого качества, а свиной жир - исключительно свежий, хорошо очищенный. Очистка жира (для мыловарения) производится следующим образом: свежий жир несколько раз промывают холодной водой, разрезают его на кусочки, кладут в мешок, который подвешивают в котел с водой и кипятят. Когда вода закипит и сало распустится, мешок с жиром слегка отжимают, причем большая часть клетчатки остается в мешке вместе с мусором, мешок вынимают. При мыловарении на каждый килограмм смеси сала с водой кладут 4-5 г. поваренной соли, 1-2 г. квасцов в порошке - при сильном кипении жидкости и постоянном перемешивании. Через некоторое время, кипячение приостанавливают, дают жиру всплыть на поверхность. Образующуюся накипь тщательно снимают, процеживают через полотно в чистый чан и дают затвердеть. Таким образом приготовленный жир может храниться без изменения в прохладном месте долгое время. Для получения хорошего туалетного мыла на каждые 10 г. жира берут 5-20 г. кокосового масла. Кокосовое масло добавляется не только для удешевления, но также для того, чтобы "налить" талетное мыло большим количеством воды, оно увеличивает мылкость продукта и способствует большему поглощению мылом воды. Сам процесс мыловарения производится обычным способом, только необходимо следить, чтобы полученное мыло было нейтральным, т.е. чтобы мыло не содержало избытка щелочей. Для этого мыло несколько раз отсаливают и снова кипятят. После последней отсолки процесс мыловарения (кипячение) продолжают до тех пор, пока проба, взятая стеклянной палочкой на пластинку, не окажется вполне удовлетворительной, то есть, при сдавливании массы между пальцами должны получаться твердые пластинки, которые не должны ломаться. Для того чтобы иметь совершенно чистое мыло, его размешивают шестом, снимают пену и вливают в формы, пока мыло прозрачно. Мыльная масса, оставшаяся на дне котла, будет менее прозрачна, менее чиста, а потому этой мыльной массе надо дать затвердеть отдельно. Горячим способом мыло готовится ещё и так. Как основную массу для туалетных мыл можно взять сальное мыло, приготовленное с содовым щелоком, или приготовить отдельно, употребляя для этого свиной жир в соединении с кокосовым маслом. Кокосовое масло должно быть самого высшего качества, а свиной жир исключительно свежий и хорошо очищенный. Очистка жира производится следующим образом: свежий жир несколько раз промывают в холодной воде, разрезают его на кусочки и кладут в мешок, который подвешивают в котел с водой и кипятят. Когда вода закипит и сало распустится, его слегка отжимают, причем большая часть клетчатки остается в мешке вместе с мусором. Мешок вынимают, а в смесь сала с водой, на каждый килограмм сала, кладут 4-5 г поваренной соли и 1-2 г квасцов в рошке, при сильном кипении жидкости и постоянном перемешивании. По прошествии некоторого времени кипячение приостанавливают и дают жиру всплыть на поверхность. Образующуюся накипь тщательно снимают, процеживают сквозь полотно в чистый чан и дают затвердеть. Таким образом приготовленный жир может сохраняться без изменения в прохладном месте очень долгое время. Для получения хорошего туалетного мыла на каждые 100 г жира берут 5-20 г кокосового масла. Последнее прибавляется не только с целью удешевления, но также и для того, чтобы "налить" его (готовое мыло) большим количеством воды. Сама варка мыла производится обычным способом, только необходимо следить, чтобы полученное мыло было нейтральное, т. е. чтобы в нем не было избытка щелочей. С этой целью его несколько раз отсоливают и затем снова кипятят. И после последней отсолки кипячение продолжают до тех пор, пока проба, взятая стеклянной палочкой на пластинку, не окажется вполне удовлетворительной, т. е. при сдавливании массы между пальцами получатся твердые пластинки, которые не должны ломаться. Для того чтобы иметь абсолютно чистое мыло, его размешивают шестом, снимают пену и вливают в формы, пока оно прозрачно. Мыльная масса, оставшаяся на дне котла, будет менее прозрачна и чиста, а потому ей надо дать затвердеть отдельно. Клеевое мыло Нужные жиры помещают в котел, но не полностью, а оставляют часть их (3—5%) для возможной надобности исправления мыла. Затем приготовляют щелочь. Так как при горячей варке процесс омыления совершается скорее, если действовать сначала слабыми щелочами, а затем более крепкими, то всю нужную твердую щелочь делят на четыре части. Если для данного жира нужна примерно щелочь в 26° Б, то первую четверть щелочи разводят водой до крепости в 10° Б, вторую до 15° Б, третью — до 20° Б, а четвертую — до 26° Б. Когда весь жир расплавится и температура будет подходить к точке кипения, приливают небольшими количествами щелок в 10° Б и всю смесь кипятят до образования беловатого, похожего на молоко раствора, так называемой эмульсии. Образование эмульсии указывает на то, что щелочь начинает превращать жир в мыло. Иногда при варке эмульсия может долго не образовываться, это происходит от слишком крепкого щелока, в таких случаях нужно прибавить немного воды и продолжать кипячение до образования эмульсии. Чтобы узнать, вся ли щелочь соединилась с жиром, делают пробу на фенолфталеин — прибавляют 3—4 капли раствора фенолфталеина в спирте (1 : 100) к пробе мыла. Если щелок соединился с жиром, фенолфталеин не окрашивается в красный цвет и наоборот. Или просто пробуют вкус жидкости: острый и резкий указывает на присутствие еще свободной щелочи; вкус, похожий на слегка просоленный жир, указывает на полное соединение щелочи с жиром. Если щелочь еще не вся соединилась, продолжают варку дальше — до ее соединения. После этого в кипящий раствор можно прибавить частями вторую четверть щелочи, т.е. ту, которую развели до 15° Б, и затем надо дать массе слегка вскицеть. По прибавлении всей второй четверти раствора в 15° Б нужно также сделать пробу и узнать, соединилась ли она полностью с жиром, и только после этого прибавить частями третью четверть щелочи, т.е. приготовленный раствор в 20° Б. Этот третий раствор должен также полностью соединиться с жиром, что узнается пробой на фенолфталеин или пробой раствора на вкус. И только после этого можно начинать прибавлять четвертую часть приготовленной щелочи, т.е. в 26 Б. По прибавлении всей щелочи масса начинает сгущаться и принимать клееобразный вид. Если зачерпнуть из котла, проба должна тянуться наподобие клея и сбегать в виде тонких прозрачных нитей. При выливании на кусок стекла или мрамора она сразу должна застывать в прозрачную однородную массу. При таких условиях можно считать, что вся щелочь соединилась с жиром и масса уварилась. Омыление быстрее всего совершается тогда, когда новая порция щелочи прибавляется только после того, как хорошо уварилась предыдущая. Иногда при слишком поспешном прибавлении друг за другом порций щелочи они не успевают соединиться с жиром, и масса в котле продолжает быть мутной, не становясь прозрачной; вылитая на стекло или мрамор она принимает вид морщинистой белой кожи. Такие признаки указывают на то, что в котле очень крепкая щелочь. Для исправления массы нужно прибавить частями постепенно воду и продолжать кипячение. Если исправление массы не последует, значит, в мыле есть очень много щелочи, и в этом случае можно прибавить еще сала. Почти готовое мыло может подниматься и переходить через край котла, поэтому после прибавки третьей порции щелочи необходимо уменьшить огонь в топке и особенно энергично размешивать мыло. Полученное клеевое мыло оставляют в котле, закрывают котел крышкой и мылу дают отстояться. Сверху котла собирается пена (пушина), под пеной — прозрачный слой мыла, а под мылом — оставшаяся щелочь, грязь и т.п. (называется «прель»). Прель собирают, прибавляют сало, варят и используют для получения дешевого сорта мыла. Ядровое мыло Клеевое мыло (мыльный клей) состоит из мыла, воды, излишней едкой щелочи и глицерина. Мыло, освобожденное от этих примесей, называется ядровым мылом. Освобождение от примесей достигается прибавлением к готовому мыльному клею поваренной соли (отсаливанием). Когда мыльный клей готов, в кипящую массу всыпают соль в порошке или приливают частями ее слабый раствор. Соли прибавляют 5—10% в отношении веса жира. При первом прибавлении соли мыльная масса начинает сгущаться и собираться наверху. При дальнейшем добавлении соли и кипячении мыльная масса разбивается на два слоя: вверху — твердая, в виде крупинок масса, представляющая собой чистое ядровое мыло, а внизу светлая прозрачная жидкость — маточный рассол, состоящий из воды, поваренной соли, глицерина и других примесей. Маточный рассол выпускают через кран или выкачивают насосом, оставшееся мыло вновь нагревают и вторично отсаливают. Хорошо сваренное мыло, взятое на лопатку, должно сбегать в виде расплывчатых' хлопьев и, остывая, должно раздавливаться в твердые, сухие пластинки. Что касается маточного рассола, он должен быть прозрачным; густой и клейкий рассол указывает на то, что отсаливание мыла не доведено до конца. Когда отсолка готова, массе дают отстояться 10—12 часов, рассол сливают, и наше мыло готово!

- < Назад

- Вперёд >

ooomilovar.ru

Оборудование мыловаренного производства

Моющие средства

Мыловаренные Kolt л]ы. уМыло варят в железных жот - Лах емкостью от 20 — 30 кг до нескольких десятков „тонк.

| Рис. 1. Мыловаренный котел. |

Обогрев малых котлов кустарных заводов обычно огневой;. а больших—паровой. При огневом обогреве наиболее удобивг мыловаренные котлы формы, показанной на рис. 1. Котел имеет несколько суженную коническую нижнюю часть, обогреваемую топочными газами, и верхнюю цилиндрической формы, в которой при отсаливании собирается ядро. В самом верху котла имеется коническое расширение на случай излишнего выделения пены. Съемная крышка служит Для закрывания котла по окончании варки мыла при отса - ливании его.

Котлы с паровым обогревом, обычно имеющие цилиндрическую форму, снабжаются паровым змеевиком, иногда* паровой рубашкой, и вводом для острого пара. Для перемешивания 'мыльной массы применяют различного рода приспособления. В малых мыловаренных котлах массу перемен шивают вручную веслом или черпаками. Для перемешивания массы в котлах больших размеров (емкостью свыше V«T) •

Применяют простейшие приспособления для размешивания, подобные изображенному на рис. 2. Эти мешалки приводят в движение вручную при помощи тяги.

Большие мыловаренные котлы с паровым обогревом оборудуются мощной механической или паровой мешалкой.

Формы. Важное значение в мыловаренном производстве ямгют формы для мыла, представляющие собой железные или деревянные разборные ящики. На рис. 3 показана железная

«Рис. 2. Ручная|мешалка_для мыла. Рис. 3. Железная Форма|для>ыла.

Подвижная форма. Все четыре стенки формы легко "снимается при ослаблении затяжки болтов, прижимающих стенки формы одну к другой и ко дну формы. Гладкие внутри железные стенки покрывают стойким к действию сырости лЪком, например, асфальтовым. Железные формы с хорошо пригнанными зажимными поверхностями ие пропускают мыла, не коробятся и весьма прочны и надежны в эксплоа - тации. Во избежание чересчур быстрого остывания, формы покрывают специальной теплоизоляцией в виде съемных и легко прикрепляемых к форме матрацев.

Деревянные формы часто портятся из-за коробления и. поломки отдельных деревянных частей. Поэтому из них нередко вытекает не остывшее мыло. Однако остывание в них проходит хорошо, самые формы весьма дешевы, и изготовление их несложно. Этими формами пользуются обычно

Мелкие мыловаренные мастерские. На рис. 4 показана деревянная форма с клиновыми зажимами для скрепления стенок.

Кроме форм типа, показанного на рис. 4, изготовляют де - • ревянные формы с обвязкой из двух рамок, сделанных из деревянных брусков, в прорези которых входят клиновые зажимы. Последние можно заменять винтовыми тягами, что облегчает работу с ними.

После разборки формы колоду мыла разрезают стальной проволокой сначала на пластины, затем на бруски и, наконец, на куски.

Резка мыла. На малых заводах колоды разрезают на пластины вручную или при. помощи несложных, ио сильно упрощающих резку приспособлений. На рис. 5 показано отрезание пластины при помощи ручного ворота. Конец проволоки, прикрепленный к деревянной ручке, удерживают одной

| Ма для мыла. ^ . при помощи ручного ворота. |

Рукой, а другой поворачивают ручку ворота. Проволока; постепенно перемещаясь, разрезает колоду по всей толще. Проволоку можно просто тянуть, но это, разумеется, значительно труднее, чем работа воротом.

Г На рис. 6 показано приспособление, представляющее собой деревянную или металлическую рамку с косыми прорезями, в которых можно натягивать на любом расстоянии от крышки рамки проволоку, служащую для разрезания мыла.

Для отрезания пластины накладывают на колоду рамку и тянут за прикрепленную к ней лямку.

На рис. 7 показан переносный ворот, который можио прикреплять к мыльной колоде любого размера и разрезать ее как в горизонтальном, так и вертикальном направлениях. Это приспособление несложно по устройстйу и удобно в Применении.

На прочном деревянном угольнике укреплен ворот, представляющий собой систему из червяка, червячного колеса и катушки для проволоки, сидящей на одной осн с колесом. К ребрам угольника прикреплены три кольцеобразных.

Нис. о, *>амка для отрезания ' Рис. 7. Переносьый ворот лластин. Для отрезания пластик

От колоды мыла.

| Направляющих, сквозь которые£|проходит режущая мыло проволока. Один конец проволоки закрепляется неподвижно, другой наматывается во время резки на катушку. |

Мыло разрезают в теплом, светлом помещении, оборудованном достаточным количеством столов с ящиками для хранения обрезков и отходов. Во избежание засорения готового мыла и порчи таким образом его внешнего вида И ухудшения качества, это помещение должно содержаться в полной чистоте.

На малых заводах резку пластин мыла на бруски и куски часто производят вручную, как показано на рис. 8. Неподвижный конец проволоки прикрепляют к верхнему шаблону.

На больших, хорошо оборудованных заводах резка мыла на бруски и куски, штамповка заводского клейма полностью механизированы и выполняются на машинах и станках специальных конструкций.

Для уплотнения ядрового мыла и придания ему более однородного вида и светлого (белого) тона, более резке выраженной мраморной структуры мыло шлифуют. При этом выход мыла увеличивается на 3—5%. Шлифование заключается …

Поварни н. В качестве основного сырья в мыловарении применяют преимущественно естественные жиры, продукты переработки (олеиновую жирную кислоту), продукты гидрогенизации жидких жиров (саломас растительный и из ворвани) ' ч жировые отбросы …

Качество туалетных мыл нормируется ГОСТ 436-41 — „Мыло туалетное пилированное". Технические условия. Органолептические показатели: А) Консистенция: мыло должно быть твердым на-ощупь> однородным, без трещин и прослоек. На поверхности мыла не …

msd.com.ua

Прямой периодический метод варки мыла

При прямом периодическом методе варки мыла в варочный котел загружают обрезки мыла и деформированные куски мыла со стадии формования или необходимое количество мыла от предыдущей варки, горячий раствор кальцинированной соды, из расчета на омыление порядка 85%мас. жирных, нафтеновых или смоляных кислот, подлежащих загрузки в котел. Смесь разогревают острым паром и вводят порциями расщепленные жиры, жирозаменители (за исключением соапстока и фузов), осуществляя процесс карбонатного омыления. К концу процесса кислотное число массы должно не превышать 20–30 мгКОН/г, а количество свободной Na2CO3 – не более 0,5% мас.

Нейтрализацию оставшихся жирных кислот и нейтральных жиров осуществляют каустической содой. Готовое мыло должно содержать: свободный NaOH<0,2%мас., Na2CO3<1%мас. и электролита (NaCl)<0,3–0,4%мас.

Прямой метод варки мыла является целесообразным и экономически выгодным при омылении чистого жирового сырья и предварительно облагороженных отходов. В этом случае, время варки сокращается почти в два раза; исключаются потери жирных кислот и содопродуктов частично уходящих при отсолке с подмыльным щелоком; экономятся пар, электроэнергия, затраты труда.

Косвенный периодический метод варки мыла

а) Полная отсолка.

Косвенный метод варки мыла заключается в том, что полученный любым способом мыльный клей подвергают отсолке.

Обычно, содержание жирных кислот, в виде мыла, в таком мыльном клее должно быть не менее 40%мас. Использование мыльного клея с меньшей концентрацией возможно, но, при этом возрастает количество расходуемого на высолку электролита (в частности наиболее часто используемых NaCl или едкой щелочи), снижается удельная выработка мыла на единицу полезного объема котла, растет себестоимость мыла. Чтобы исключить перерасход электролита, его вводят в мыльную массу (клей) порциями, при кипячении, и каждую последующую порцию, не ранее чем через 20–30 мин после предыдущей.

Это гарантирует полное растворение предыдущей порции электролита в клеевой массе и обнаружение эффекта его высаливающего действия уже на ранних стадиях отсола.

Отсолка мыла считается законченной, если в пробе, взятой на лопатку, ясно видны зерна «ядра», между которыми с лопатки стекает совершенно прозрачная, а не студенистая жидкость. После этого подачу пара прекращают, а массу ставят на отстаивание, в процессе которого происходит постепенное разделение содержимого котла на подмыльный щелок и ядро. Всплывшее ядро содержит, в большинстве случаев варок, 60–63%мас. жирных кислот. В дальнейшем его используют для формования товарного мыла. Выделившийся при отсаливании подмыльный щелок, сначала сливают в специальные коробки, где после охлаждения отделяют всплывшее, случайно попавшее, некоторое количество мыла, а за тем спускают в канализацию;

б) Частичная отсолка мыла.

При введении в готовый мыльный клей электролита в количестве меньшем критического, то есть, в количестве недостаточном для полной отсолки, мыльный клей, в зависимости от количества электролита, может разделиться на две фазы (ядро и клеевой остаток или подмыльный клей) или –на три фазы (ядро, подмыльный клей и щелок рис.11)

В составе образовавшегося подмыльного клея содержится еще достаточно большое количество мыла и электролита, а так же загрязнений, ранее содержавшихся в исходном сваренном мыле, но при всплытии ядра, оставшимся в мыльном клее.

Для обеспечения более высокой степени очистки (особенно при варке туалетной основы) или использовании при варке очень загрязненного жирового сырья, отсолку мыла осуществляют не менее двух раз. Сначала сваренный мыльный клей отсаливают полностью, выделяя ядро и подмыльный щелок. Щелок сливают, а оставшееся ядро разваривают, с добавлением воды. до мыльного клея и вновь отсаливают электролитом, но в количестве недостаточном для полной отсолки. При последующем отстаивании, частично отсоленая клеевая масса разделяется на ядро и подмыльный клей. В этом случае, всплывшее ядро очищается как от значительной части, оставшихся в нем после первой отсолки, загрязнений, так и от мыл на основе низкомолекулярных жирных кислот и окси-кислот, которые остаются в подмыльном клее.

Поскольку, при таком способе очистки, подмыльный клей постепенно обогащается малоценными мылами, то его периодически выводят из оборота и добавляют к мыльному клею при производстве мене ценных низших сортов мыла (например, хозяйственного или других).

Чтобы обеспечить получение особо чистых и светлых сортов мыла (например, основы туалетного) ядро полученное после вторичной отсолки, смешивают с горячей водой и небольшим количеством электролита (NaCl и NaOH), которые вводят в котел небольшими порциями. Содержание свободной щелочи в мыле при этом должно быть на уровне 0,5–0,7%мас. После загрузки очередной порции электролита мыльную массу кипятят 20–30 мин.

Такую операцию, по дополнительной очистке ядра мыла, путем дополнительной промывки его слабым раствором электролитов (NaCl или NaOH), называют шлифовкой. Признаками правильно выполненной операции шлифовки являются следующие:

– с железного шпателя мыло стекает тонким слоем, оставляя верхнюю половину шпателя сухой, а нижнюю – покрытую тонким слоем стекающего клея;

– хорошо отшлифованное мыло в котле кипит ровно; на поверхности «ходит» пластинами шириной 20–25 см; ширина их растет с уменьшением содержания в мыле количества электролита;

– после энергичного перемешивания мыла шпателем образуются мутные (от пузырьков захваченного воздуха), быстро лопающиеся пузыри.

Схемы варки определенных видов мыла

Общая технологическая схем варки мыла

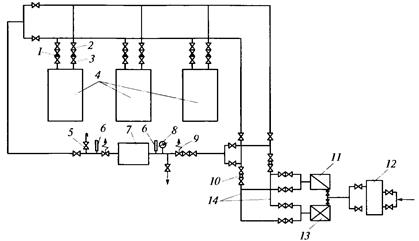

Общая примерная схема периодической варки различных видов и сортов мыла (хозяйственных или туалетных, жидких или твердых из жиров и жирных кислот, прямым или косвенными методами) приведена на (рис.13).

Рис. 13. Технологическая схема варки мыла

Рассмотрим принципы работы схемы на примере варки хозяйственного мыла из жирных кислот (расщепленных жиров) и туалетного (из нейтрального жира). Виды оборудования, используемые по данной схеме в процессе варки туалетного мыла, для удобств обозначим «*».

Компоненты жировой смеси (жиры, жирные кислоты и жирозаменитель) поступают с заводского склада в коробки 1 и 1* для хранения (для каждого вида сырья – своя). Затем, насосами 2 и 2* сырье перекачивают в коробчатые весовые мерники – дозаторы 4 и 4*. Взвешенное количество каждого компонента жировой смеси, в соответствии с рецептурой, поступает в смесители 5 и 5* из которых жировую смесь подают в варочные котлы 21 и 21*. Иногда, компоненты жировой смеси, направляют в мыловаренный котел непосредственно, из весовых мерников – дозаторов. Это упрощает технологический процесс, снижает себестоимость конечной продукции.

Кокосовое масло перекачивают в весовой мерник- дозатор 26, откуда оно, по необходимости, самотеком сливается в котел 21*.

Поскольку, использование соапстоков непосредственно усложняет, в последующем, стадию очистки готового мыла от загрязнений, привносимых с ним, то его, предварительно, перекачивают насосом 3 в отдельный котел 21* и, уже в виде готового мыла, подмешивают к основной варке. Отдельно, в коробке 6, готовят раствор каустической соды требуемой концентрации, отстаивают и насосом 7 перекачивают в коробки весовые мерники-дозаторы 30 и 30*, которые для удобства управления процессом омыления, расположены обычно над мыловаренным котлом. Также в отдельной коробке 8 готовят насыщенный раствор кальцинированной соды путем растворения в горячей воде порции соды, предварительно взвешенной на весах 9 и поданной норией 10.

В случае же подачи сухой кальцинированной соды, непосредственно в котел, установлен скребковых транспортер 11. Полученный насыщенный горячий раствор кальцинированной соды подают в коробку мерник-дозатор 17* насосом 12.

Раствор поваренной соды готовят в коробке 13, откуда насосом 14 выкачивают в напорную емкость 15, расположенную выше уровня крышки котла. Если при отсолке мыльного клея пользуются сухой поваренной солью, то ее доставляют в котел норией 10 и вторым скребковым транспортером 11. Воду, для разбавления растворов щелочи и промывки мыла, подготавливают в коробке 27.

В случае использования в жировой смеси канифоли, пердварительно готовят ее сплав с жирами (или с жирными кислотами) в смесителе. Затем полученный жидкий сплав насосом подают непосредственно в мыловаренный котел.

После окончания варки мыльного клея и его отсолки, первый подмыльный щелок сливают в емкость-коробку 22. Часть мыла, попавшую со щелоком и всплывшую после отстаивания, откачивают обратно в котел; щелок, после омыления нейтральных жиров, содержащий в своем составе глицерин, передают в глицериновый цех на утилизацию.

Щелок после карбонатного омыления жирных кислот сбрасывают непосредственно, через дворовую жироловушку, в канализацию.

При производстве туалетного мыла, образующийся второй подмыльный щелок, в котором имеется большое количество свободной щелочи, собирают в коробках 23 и 23*, из которых, после охлаждения, насосом 24 передают в коробки мерники-дозаторы 25 и 25* с последующим использование при варке новых порций мыла.

Готовое сваренное мыло, после высолки и отстаивания, через шарнирные трубы, насосами 28 и 28* выкачивают в мылосборники 29 и 29*, откуда передают на дальнейшую обработку.

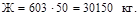

При варке мыла периодическим способом используют варочные котлы (рис. 14) емкостью до 200 м куб., изготовленные из обычной листовой или нержавеющей стали (для туалетных сортов мыла). Стальные котлы, дополнительно футируют нержавеющей сталью, так как попадание в основу окислов железа ускоряет прогоркание мыла. Котел имеет цилиндрическую форму корпуса 1 и коническое днище 3, что способствует хорошему перемешиванию реакционной массы. Его монтируют на опорах 7. Изготовляют таких размеров, чтобы отношение диаметра к высоте было от 1:1,1 до 1:1,3.

Рис. 14. Котел для варки мыла

Поскольку процесс варки мыла сопровождается выделением большого количества паров воды и углекислого газа (при карбонатном омылении), котел закрываю плотной крышкой 2, плоской или шатровой конструкции, со смотровым окном 15 для наблюдения за процессом и вытяжной трубой 4. Для снижения теплопотерь, внешние стенки котла и крышку теплоизолируют, а в зоне обслуживания рабочими, для предотвращения ожоговых травм, еще облицовывают дополнительно обшивкой 5.

Реакционную массу в котле нагревают и одновременно перемешивают острым насыщенным паром через дырчатый змеевик 13, расположенный у днища.

Там же внизу котла, расположена дырчатая кольцевая труба, через которую компрессором подают воздух для облегчения удаления углекислого газа.

Жировую смесь или жирные кислоты подают в мыловаренный котел через дырчатый кольцевой змеевик 12, который в некоторых конструкциях котлов расположен у днища; у других -под крышкой котла. Растворы щелочи и горячей воды подают через аналогичные дырчатые змеевики 10 и 11, расположенные под крышкой котла.

Сухие вещества (кальцинированная сода, поваренная соль) при ручной загрузке подают через люк в крышке котла; при механизированной – через специальные рукава.

В нижней части котла иметься штуцер 14, который предназначен для спуска щелока и откачки подмыльного клея.

Отстоявшееся мыло (ядро) откачивают из котла с помощью шарнирной трубы, которую осторожно опускают в мыльную массу ручной лебедкой 9. Входное отверстие трубы закрыто сеткой.

В днище котла имеется люк 6, используемый при чистке котла и проведении ремонтных работ внутри.

В качестве мылосборника используют цилиндрический, с коническим или сферическим дном, теплоизолированный аппарат, оборудованный рубашкой для подачи горячей или холодной воды. Внутри имеется мешалка для гомогенизации смеси. Мылосборник обычно располагают таким образом, чтобы горячее мыло из него, в мылохолодильные установки поступало самотеком.

Варка хозяйственного мыла

Хозяйственное мыло варят как прямым, так и косвенным методами. Перед началом варки рассчитывают количество и состав жирового сырья, количество и концентрацию растворов щелочи.

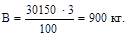

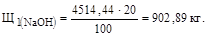

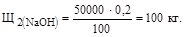

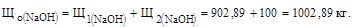

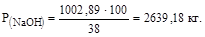

Рассмотрим это на примере. Требуется рассчитать количество сырья на варку хозяйственного 70%-ного мыла в стандартном мыловаренном котле на 50 т. Жировая рецептура мыла приведена в табл. 9. Число нейтрализации жировой смеси 210  . Расход жирных кислот, с учетом потерь, составляет 603 кг/т.

. Расход жирных кислот, с учетом потерь, составляет 603 кг/т.

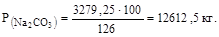

Количество жирных, смоляных и нефтеных кислот, загружаемых в котел составит:

(В случае, если варку осуществляют не в чистом котле, а на остатке мыла от предыдущих варок, то количество сырья уменьшают на содержание жирных кислот в остатке мыла).

Вместе с жировым набором, в мыловаренный котел при продувке, вытопке, с товарным осидолом поступает около 3%мас. воды. Тогда количество воды в жировом наборе составит:

Зная что «ч.н.» (число нейтрализации) равно 210, рассчитаем расход едкого натра на омыление всей жировой смеси:

В производстве мыла, NaOH по возможности заменяют на более дешевую щелочь Na2CO3. Расщепленные жиры, синтетические жирные кислоты, канифоль, асидол легко нейтрализуется кальцинированной содой.

Каустическую соду (NaOH) используют только на завершающем этапе варки мыла. а также при варке мыла из нейтральных жиров на стадии доомыления жиров содержащихся в соапстоке, фузе и других жиросодержащих отходах.

Согласно действующей инструкции ВНИИЖ количество углекислого натрия для нейтрализации жировой смеси не должно превышать 80% от общего расхода щелочи.

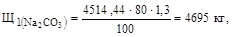

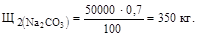

Тогда расход углекислого натрия, необходимого на нейтрализацию жировой смеси составит:

где 1,3 – переводной коэффициент от едкого к углекислому натрию.

Согласно технических условий на готовое мыло, в нем допускается до 0,7%мас. свободного углекислого натрия, что составит:

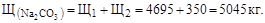

Тогда общий расход углекислого натрия составит:

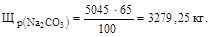

При прямом методе варки хозяйственного мыла, обычно, 65%мас. углекислой соды загружают в мыловаренный котел в виде водного раствора с концентрацией 25–27%мас., а остальные 35%мас. в сухом виде.

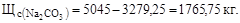

Тогда количество сухой углекислой соды подаваемой в котел в виде раствора оставит:

Примем, что будет использовать раствор Na2CO3 26% по массе концентрации. Тогда количество такого раствора составит:

Количество углекислого натрия, подаваемого в мыловаренный котел в сухом виде составит:

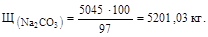

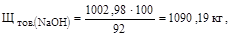

В товарной углекислой соде, собственно углекислой соды, содержится 97% (марка В). Тогда количество Na2CO3 загружается в котел должно составить:

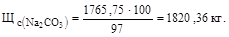

Из этого количества углекислой соды в сухом виде:

Расход едкой щелочи (NaOH) на варку мыла на стадии доомыления составляет 20%мас.:

Согласно технических условий на мыло, остаточное количество свободной щелочи в готовом мыле должно быть не более 0,2%мас., что составляет:

Тогда общий расход едкого натра на варку хозяйственного мыла составит:

Поскольку омыление осуществляют не сухой едкой щелочью NaOH, а каустической содой с концентрацией 36–41%мас., то рассчитывают количество раствора едкой щелочи необходимое для омыления жировой смеси, на стадии доомыления. Примем, для расчета концентрацию каустической соды равной 38%мас. В реальных условиях расчет выполняют на концентрацию водного раствора едкой щелочи (каустической соды), имеющейся в наличии. Тогда:

В товарной едкой щелочи, обычно содержится собственно NaOH только 92%мас. Тогда количество товарной едкой щелочи (NaOH) расходуется на варку мыла будет:

а в переводе на 38%-ный по массе водный раствор:

При нейтрализации жирных кислот кальцинированной содой выделяется углекислый газ в количестве 41,5%мас. от массы кальцинированной соды. Тогда выход углекислого газ составит:

На подогрев жировой смеси и растворов кальцинированной и каустической соды до температуры 1000С, из практических данных, расходуется, в среднем, острого водяного пара 80 кг на 1 т мыла. На 50 тонн мыла это составит:

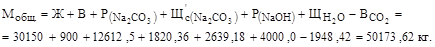

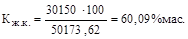

Этот пар в виде водного конденсата остается в мыле. Тогда общая загрузка мыловаренного котла (жировая смесь, вода, кальцинированной и каустической соды) составит:

Концентрация жирных кислот в сваренном мыле будет составлять:

Концентрация жирных кислот не соответствует заданной. При прямом методе варки, когда мыльный клей непосредственно передают на охлаждение и придание ему товарной формы, полученная концентрация не соответствует заданной. Для получения заданной концентрации мыла по жирно-кислотному составу, необходимо дополнительно осуществить высолку клея на ядро, определить концентрацию жирных кислот в нем, и, если требуется, осуществить вакуумсушку до достижения требуемого содержания жирных кислот.

Исходя из выполненного расчета видно, что для выполнения поставленного задания, для изготовления 70%-ного по жирнокислотному составу мыла, необходимо использовать косвенный метод варки.

И только после выполнения расчетов, определившись с методом варки мыла, приступают непосредственно к процессу варки.

Процесс варки хозяйственного мыла заключается в следующем: сначала в котел загружают расчетное количество горячего насыщенного водного раствора кальцинированной соды (Na2CO3) и нагревают его острым паром до кипения. Затем подают жирные кислоты и процесс омыления и каустического доомыления выполняют по ранее описанной методике.

При варке 60% по массе жирных кислот мыла прямым методом, в котел подают раствор кальцинированной соды с концентрацией не менее 25%мас. (dч20=1320 кг/м  ). Если необходимо повысить концентрацию соды, то часть её загружают в котел в сухом виде. Расход соды составляет 160–170 кг в сухом виде на 1000 кг жирных, смоляных и нафтеновых кислот.

). Если необходимо повысить концентрацию соды, то часть её загружают в котел в сухом виде. Расход соды составляет 160–170 кг в сухом виде на 1000 кг жирных, смоляных и нафтеновых кислот.

При прямом методе варки 60%-го по массе мыла, в мыльной массе:

– к концу карбонатного омыления, должно быть: жирных кислот (связанных и свободных) не менее 67–70%мас.;

– к концу каустического доомыления жирных кислот связанных 62–63%мас.;

– во всех других случаях жирных кислот связанных – на уровне 50–52%мас. Снижение концентрации жирных кислот в готовом мыльном клее влечет за собой повышенный расход пара и пониженный удельный съем готового продукта с каждого м3 котла.

К концу омыления, в мыльной массе, содержание свободной щелочи должно быть на уровне 0,1–0,2 % мас.

Варка мыла прямым методом заканчивается при достижении в клеевой массе содержания жирных кислот, щелочи и электролитов на уровне, предусмотренном ТУ на данный вид продукции.

Если необходимо снизить титр готового мыла, то к нему добавляют мыло, сваренное ранее из соапстоков и фузов.

При титре мыла ниже предусмотренного ТУ, его необходимо переварить, добавив высокоплавкие жиры.

Для того, чтобы получить мыло 40% по массе или 47% по массе концентрации по жирным кислотам, в сваренный мыльный клей при кипячении осторожно, порциями добавляют воду, или раствор кальцинированной соды или раствор силиката натрия (последние повышают твердость мыла).

Готовое мыло перекачивают в мылосборник для дальнейшей переработки и придания товарной формы.

При проведении варки хозяйственного мыла косвенным способом, то после окончания варки мыльного клея и его корректировки, выполняют операцию частичной отсолки электролитом.

Концентрация электролитов при отсолке считается оптимальной:

– при содержании в мыльном клее жирных кислот на уровне 52–54%мас. (NaOH+NaCl) – не выше 1,3% ;

– при содержании жирных кислот в мыльном клее на уровне 54–56%мас. (NaOH+NaCl) – не выше 1%;

– при содержании жирных кислот в мыльном клее на уровне 56–58%мас. (NaOH+NaCl) – не выше 0,8%;

– содержание свободной Na2CO3 допускается на уровне <0,3%мас.; сульфата натрия – < 0,4% мас.

Отстаивание отсоленой мыльной массы, при закрытых вентилях пара и воздуха, длится 14–18 часов. За 1,5 часа до конца отстаивания, из нижних слоев ядра берут пробу для анализа на содержание жирных кислот и свободной щелочи. Готовое мыло, через шарнирную трубу, выкачивают в мылосборник на операции последующей обработки.

Подмыльный клей, от нескольких варок, собирают в специальный котел, нейтрализуют имеющуюся в нём свободную щелочь жирными кислотами, отсаливают электролитом и, после 2х часового отстаивания, подмыльный щелок, через ловушки, сливают в отстойники, откуда, после охлаждения и отделения всплывшего мыла, спускают в канализацию.

Выделенное ядро шлифуют и добавляют к основной массе.

infopedia.su

Выбор оборудования для производства мыла и другие важные детали :: BusinessMan.ru

Сложно недооценивать важность такого продукта, как мыло, ведь гигиена человека во многом зависит именно от него. Так почему бы не заняться собственным изготовлением? В принципе, бизнес-план вы без труда и сами составите, а вот выбор оборудования для производства мыла - это уже совсем другой вопрос.

Тут важно не ошибиться и выбрать качественную технику, которая позволит выпускать хороший продукт повседневного использования.

Что нужно для организации производства?

Первым делом стоит позаботиться об аренде или покупке производственного помещения. Достаточно будет площади 50-60 квадратных метров. Помимо этого, потребуется и несколько складов, куда будет отправляться готовая продукция с цеха. Там должно быть сухо и чисто.

Следующий шаг - это покупка оборудования, о чём мы отдельно поговорим. Опять же нужно легализировать бизнес при помощи формы ООО или ИП. На следующем этапе вам необходимо купить все ингредиенты для производства мыла. Тут многое зависит от того, какой продукт вы собираетесь выпускать: дорогой или же дешёвый.

В зависимости от выбора, будет приобретаться сырье соответствующего качества, а также упаковочные материалы. А сейчас давайте более подробно рассмотрим, какой должна быть наша технологическая линия. Она будет стандартной, независимо от типа продукции и объёмов производства.

Выбор оборудования для производства мыла

В качестве примера давайте рассмотрим технику, которая бы позволила нам изготавливать хозяйственное мыло. Пусть это будет цех производительностью 100 килограммов в час. Первым делом нужно купить 3 варочных котла, а также плавильную ёмкость, в которой будет выплавляться жир.

Так как процесс варки предусматривает периодическое перемешивание смеси и различных присадок, будет нужен смеситель. Не забываем и о том, что наше мыло должно иметь привлекательный внешний вид, поэтому без специальных форм не обойтись. На заключительном этапе необходимо резать и маркировать готовый продукт, а для этого тоже предусмотрен станок.

Как вы видите, тут нет ничего сложного, но обратите внимание, что не рекомендуется приобретать технику, бывшую в употреблении, так как это может сказаться на качестве вашей продукции, особенно если вы изготавливаете дорогостоящее мыло высокого качества. Теперь давайте пойдём дальше.

Выбор сырья для производства мыла

Обратите внимание, что это достаточно важный момент. Первым делом выбирайте свиной или говяжий жир, также можно отдать предпочтение и любому другому, но только животного происхождения. Что касается масел, то можно купить кокосовое, пальмовое или что-то в этом роде, цена на такой продукт небольшая. Это что касается дешёвого мыла. На его производство будут уходить совсем небольшие деньги, но и его стоимость невелика.

Если говорить о дорогостоящем продукте, то покупайте натуральные компоненты. Кислоты должны быть фруктовыми, а эфирные масла - высокого качества. Помимо этого, необходимо включать в состав витамины, ароматизаторы и т. п.

Всё это значительно увеличит ваши затраты на сырьё, но оно того стоит. В принципе, этого будет вполне достаточно для изготовления мыла, а сейчас хотелось бы сказать несколько слов непосредственно о технологии. Всё проходит в несколько этапов.

Технология варки мыла

Если вы имеете в наличии все ингредиенты, можно приступать к изготовлению. Мы уже рассмотрели такой важный момент, как выбор оборудования для производства мыла, поэтому перейдём сразу к делу. Выделяют два основных этапа: химический и механический. Первый подразумевает варку и процесс омыления. В результате получаем спирт и соли щелочных металлов.

При участии щёлочи очищаются жиры, а затем полученная смесь дополнительно очищается, и в результате мы имеем концентрированное мыло. Механическая же часть подразумевает такую обработку, как сушка, охлаждение, добавление компонентов и другое. Для этого нужен специальный станок для производства мыла.

Продукт высокого качества содержит в своём составе порядка 74% жирных кислот, но это зависит от того, правильно ли был осуществлён выбор оборудования для производства мыла и его дальнейшая наладка.

Заключение

Не забывайте о том, что количество воды в туалетном мыле не должно превышать 12%, а в хозяйственном - 30%. В своём производстве вы можете использовать не только существующие рецепты, но и собственные. В принципе, для начала вам потребуется вложить примерно 2-2,5 миллионов рублей.

Ежемесячные расходы на ингредиенты и сырьё, а также заработную плату персонала будут составлять около 300 000 рублей. Рентабельность такого бизнеса близка к 40%, буквально через полтора года вы полностью окупите все затраты и выйдете на чистую прибыль. Теперь вы знаете, как осуществляется выбор оборудования для производства мыла, и на что обратить внимание.

Проблем со сбытом продукции быть не должно, ведь тут нет какой-то целевой аудитории. Это средство гигиены, и его покупают абсолютно все. При необходимости можете создать собственный интернет-магазин и раскрутить его, стоить это будет не более 20 000 рублей.

businessman.ru

Оборудование для производства хозяйственного мыла

Главная » Линии » Хозяйственное мыло

Автоматизированная линия производства хозяйственного мыла Б6-МЛХ

Узнать цену

Заказать

| Содержание жирных кислот, % | 65-72 |

| Производительность, т/ч | 2,5-3 |

| Номинальная масса куска, г | 350 |

| Размеры куска, мм | 90 х 70 х 50 |

| Потребление электроэнергии, кВт/ч | 80 |

| Расход пара, кг/ч | 485 |

| Расход воды, м3/ч | 40 |

| Остаточное давление в вакуум-сушильной башне, кПа | 2 ... 5,3 |

| Давление пара на выходе в пароэжектор, кПа | 800 |

| Занимаемая площадь, м2 | 65 |

| Масса, кг | 20 000 |

Установка непрерывного омыления (УНО)

Узнать цену

Заказать

| Производительность расчетная по готовому 60% мылу, т/ч | 2,45 |

| Производительность расчетная по готовому 70% мылу, т/ч | 2,1 |

| Содержание жирных кислот, % | 60 |

| Содержание свободной едкой щелочи, % | 0,2 |

| Содержание углекислой соды, % | 1 |

| Содержание поваренной соли, % | 1 |

| Установленная мощность, кВт | 52 |

| Занимаемая площадь, м2 | 76 |

| Расход электроэнергии на 1 т мыла, кВт . ч | 25 |

| Расход пара на 1 т мыла, кг | 124 |

| Расход воды на 1 т мыла, кг | 6000 |

| Расход воздуха на 1 т мыла, кг | 143 |

| Коэффициент автоматизации | 0,75 |

| Масса, кг | 22 000 |

Линия производства хозяйственного мыла производительностью 400-6000 кг/ч

Узнать цену

Заказать

| Производительность линии | 400 кг/ч | 1000 кг/час |

| Питающий бак | 65 000 | 87 350 |

| Обогреваемый фильтр | 44 000 | 59 130 |

| Дозировочный насос | 70 000 | 94 070 |

| Теплообменные колонки | 89 000 | 119 600 |

| Вакуум-сушильная башня | 900 000 | 1 209 460 |

| Двухрукавный бункер | 45 000 | 60 470 |

| Вакуумный шнек-пресс (пилотез) | 240 000 | 322 520 |

| Шнековый пресс | 180 000 | 241 900 |

| Маркировочно-резальный аппарат * | ||

| Циклон-сепаратор | 160 000 | 215 000 |

| Второй циклон-сепаратор | 190 000 | 255 350 |

| Пароэжектор | 54 000 | 72 600 |

| Барометрический конденсатор смешения | 46 000 | 61 850 |

| Напорный резервуар | 50 000 | 67 200 |

| Каплеотделитель | 12 000 | 16 1 |

| Ловушка 0 | 29 000 | 39 000 |

| Вакуум-насос | 29 000 | 39 000 |

| Транспортер | 260 000 | 349 400 |

| Укладочный автомат * |

* - для линий производительностью от 1000 кг/час

Компания «РоссМаш» серийно выпускает линии, станки, оборудование для производства хозяйственного мыла.

Особенности оборудования для производства хозяйственного мыла

Технологическая линия по производству хозяйственного мыла производительностью 600 кг/сутки.

|

Состав:

Установленная мощность — 40/10* кВт. *тэн/пар. |

Принцип работы оборудования

В реактор через загрузочное окно загружают основные компоненты и вспомогательные материалы согласно рецептуре. Пар подается в рубашку котла для разогрева компонентов (нагрев можно производить электрическими ТЭНами). К расплавленной массе постепенно подается раствор каустической соды при работающей мешалке. Готовность мыла анализируется по всем органолептическим и физико-химическим показателям, согласно ГОСТ 780-89. Готовое мыло сливают в емкость продукта. После застывания мыльный блок разрезают при помощи шаблона на пласты, которые на столе резки разрезают на куски товарной формы. Нарезанное и маркированное мыло укладывается на деревянный поддон для сушки.

Схема устройства линии по производству мыла хозяйственного

Технические характеристики

|

Наименование |

Показатели |

|

|

Содержание жирных кислот, % |

65 |

72 |

|

Производительность, т/ч |

3 |

2,5 |

|

Номинальная масса куска, г |

350 |

|

|

Размеры куска, мм |

90 х 70 х 50 |

|

|

Потребление электроэнергии, кВт/ч |

80 |

|

|

Расход пара, кг/ч |

485 |

|

|

Расход воды, м3/ч |

40 |

|

|

Остаточное давление в вакуум-сушильной башне, кПа |

2 ... 5,3 |

|

|

Давление пара на выходе в пароэжектор, кПа |

800 |

|

|

Занимаемая площадь, м2 |

65 |

|

|

Масса, кг |

20 000 |

|

* Технические характеристики (производительность) и комплектация станков могут меняться по желанию заказчика.

www.rossmash.com

Технология производства хозяйственного мыла

Главная » Технологии / Рецептура » Технология производства хозяйственного мыла

Рисунок 1. Схема получения основы жидкого калийного мыла.

1 – твёрдый едкий калий чешуированный; 2 – линия воды; 3 – бак для приготовления раствора едкого калия; 4 – мыловаренный котёл; 5 – воронка; 6 – насос для основы; 7 – насос для перекиси водорода; 8 – насос для раствора едкого калия

Для приготовления твердого мыла берут 2 кг каустической соды, распускают в 8 литрах воды, доводят раствор до 25°С и вливают его в расплавленное и охлажденное до 50°С сало (сало должно быть несоленое и берется его 12 кг 800 г на указанное количество воды и соды). Полученную жидкую смесь тщательно размешивают, пока вся масса не станет совершенно однородной, после чего разливают по деревянным ящикам, хорошо окутанным войлоком, и ставят в теплое сухое место. По истечении 4-5 дней масса затвердевает и мыло готово. Если хотят иметь более пенистое мыло, то к указанному количеству воды добавляют еще 400 г очищенного поташа или берут сала на 2 кг меньше и добавляют такое же количество кокосового масла. Для приготовления жидкого мыла распускают в 2 кг воды такое же количество неочищенного едкого калия, доводят раствор до 25°С и тщательно смешивают с 8 кг несоленого сала, предварительно растопленного и охлажденного до 50°С. в дальнейшем поступают, как указано выше.

Производство медицинских мыл

1. Вазелино-ланолиновое мыло. 3,5 кг вазелина и 1,5 кг ланолина прибавляют к 95 кг расплавленной мыльной массы. Применяется как смягчающее кожу средство.

2. Камфорное мыло. Берут 10 кг лучшего сального мыла, 400 г., розмаринового масла и 400 г камфары. Когда мыло растопится и его надо класть в формы, то прибавляют мелко истолченной камфары, смешанной с 25 г или более горькоминдального масла, также розмаринового масла и хорошо размешивают.

3. Дегтярное мыло состоит из 12- 16 обыкновенного мыла и 1 - 2 березового дегтя.

4. Вазелино-дегтярное мыло. Это мыло состоит из 9,5 кг кокосового масла, 5 кг сала, 8,25 кг щелока в 38° Б, З,2 кг древесного дегтя, 1 кг желтого вазелина, 83 кг воды, 70 г розмаринового и 50 г лавандового масла. Мыло приготовляется при 45° C.

5. Серно-дегтярное мыло (5%). 1 кг серного цвета смешивается с 4 кг нагретого березового дегтя и прибавляется к 95 кг мыльной массы.

6. Карболовое мыло. Обыкновенное белое мыло смешивается с 2-3% карболовой кислоты.

7. Сулемовое мыло. При приготовлении сулемового мыла необходимо применять хорошее мыло с избытком свободного жира, так как все сулемовые мыла, содержащие в своем составе свободные щелочи, покрываются через несколько дней по изготовлении черными пятнами. Сулему добавляют к мылу до 0,1%.

8. Ментоловое мыло (5%). 95 кг мыльного порошка и 5 кг ментола смешивают и прессуют. Применяется для мытья головы при невралгии.

9. Тимоловое мыло (3%). 3 кг тимола смешивают с 97 кг мыльного порошка и прессуют. Тимоловое мыло обладает приятным запахом и применяется как антисептическое средство.

10. Формалиновое мыло (5%). К 95 кг мыльного порошка прибавляют 5 кг формалина (содержащего 40% формалдегида). Формалин нельзя примешивать к горячему мылу, так как, если последнее обладает щелочностью, легко может образоваться муравьиная кислота.

Производство мыл для бритья

1. Мыло для бритья горячим способом. Такое мыло приготовляется из 12 кг жира, 4 кг овинного сала и 250 г канифоли. Все эти материалы увариваются до твердого ядра. После варки отделяют осторожно твердую массу от щелока и кладут в особый сосуд. Затем в другом котле варят 3 кг кокосового масла с 2 кг 30° поташного щелока. После окончания процесса омыления усиливают огонь и прибавляют, тщательно размешивая, приготовленное заранее ядровое мыло. Если масса не должна быть слишком густой, то прибавляют еще 2 кг воды и уваривают до тех пор, пока взятая проба не затвердеет на стекле. Когда мыло готово, то-массу отливают в формы и прибавляют 50 г лавандного масла для отдушки мыла.

2. Мыло для бритья холодным способом. Берут 14 кг сала, 2 кг беленого пальмового масла, 4 кг кокосового масла, 8 кг натрового щелока в 30° Б.; для ароматизации прибавляют 100 г лавандового и 80 г тимианного масла.

3. Мыло для бритья переплавкой. 4 кг свиного сала и 2,5 кг кокосового масла расплавляют в песочной или водяной бане; к расплавленному жиру, непрерывно перемешивая, прибавляют 2,75 кг калиевого щелока в 42°. Когда прибавлено около половины щелока, масса начинает густеть, когда же прибавлен весь щелок, она так густа, что невозможно мешать.

Смесь оставляют при температуре 60-70° C на несколько часов в покое. Отвердевшую массу растирают в мраморной или фарфоровой ступке, прибавляя постепенно 9 г горькоминдального масла, предварительно растворенного в 100 г спирта.

4. Жидкое мыло для бритья. а) Смешивают 60 г олеина с 125 г горячей воды и к полученной жидкости прибавляют, при сильном размешивании, 50 г натрового щелока и, наконец, 120 г белого мыла. Вся смесь разводится 75 см3 горячей воды, доливается 25 см3. спирта и процеживается.

б) Смешивают 1 кг белого мыла, 100 г миндального масла,. 500 г спирта, 500 г розовой воды, 10 г амбровой и 10 г бензойной настойки.

5. Мыльная паста для бритья. Берут 90 г спермацета, 90 г сладкоминдального масла, 100 г калийного мыла и горькоминдального масла для отдушки.

6. Мыльный порошок для бритья. Размешать 400 г мыльного порошка, 50 г буры и 25 г миндальных отрубей.

Производство обыкновенного мыла

1. Варка мыла кустарным способом. Берут древесную золу или золу, полученную от пережога сорных растений, и просеивают ее сквозь сито, затем рассыпают ее, смачивают и перемешивают до тех пор, пока не получится равномерно увлажненная масса золы. После этого ее собирают в кучу, в которой сверху образуют углубление. В последнее кладут известь, которая гасится от присутствия влаги. Извести следует брать в половинном количестве от веса взятой золы. Когда известь распадается в тонкий порошок, ее покрывают золой. Затем обливают водой и оставляют на 24 часа, после чего спускают щелок. Это первый щелок, наиболее концентрированный. Его помещают в особый сосуд, и затем еще раз обливают золу водой, сливают ее и получают более слабый щелок. Когда и этот щелок будет готов, то более крепкий наливают в котел и нагревают до кипения.

Далее прибавляют к щелоку соответственное количество различных жирных отбросов и кипятят, прибавляя более слабого щелока, пока взятая на стеклянную пластинку проба не застынет в прозрачную клейкую массу. Этим способом получают жидкое поташное мыло, обыкновенно называемое мыльным клеем. Чтобы обратить мягкую массу в твердое, плотное мыло, прибавляют к мыльному клею поваренной соли. При этом выделяется так называемое мыльное ядро, которое и представляет собою твердое, натровое мыло.

После прибавления поваренной соли вычерпывают полученное ядровое мыло, а также и щелок, после чего мыло помещают опять в котел, снова варят с более густым щелоком, еще раз солят, вычерпывают и кладут в ящики, обложенные полотном; когда излишний, приставший к мылу, щелок соберется по каплям на дно ящика, последний переворачивают, вынимают мыло, разрезают его на куски и сушат на воздухе.

Для изготовления мыла лучше, конечно, брать не золу и известь, а непосредственно едкий натр.

2. Приготовление простого мыла - твердого и жидкого. а) Для приготовления твердого мыла берут 2 кг едкого натра, распускают в 8 кг воды, доводят раствор до 25° C и вливают его в расплавленное и охлажденное до 50° C сало (сало должно быть несоленое и берется его 12 кг 800 г на указанное количество воды и соды). Полученную жидкую смесь тщательно размешивают, пока вся масса не станет совершенно однородной, после чего разливают по деревянным ящикам, хорошо окутанным войлоком, и ставят в теплое сухое место. По истечении 4-5 дней масса затвердевает, и мыло готово. Если желают иметь более пенистое мыло, то к указанному количеству воды прибавляют еще 500 г очищенного поташа или берут сала на 2 кг меньше и добавляют взамен такое же количество кокосового масла.

б) Для приготовления жидкого мыла распускают в 2 кг воды такое же количество неочищенного едкого кали, доводят раствор до 25° C и тщательно смешивают с 8 кг несоленого сала, предварительно растопленного и охлажденного до 50° C. В дальнейшем поступают, как указано выше.

Производство туалетных мыл

1. Горячим способом. Как основную массу для туалетных мыл можно взять сальное мыло, приготовленное с содовым щелоком, или приготовить особо, употребляя для этого свиной жир в соединении с кокосовым маслом.

Кокосовое масло должно быть самого высшего качества, а свиной жир исключительно свежий и хорошо очищенный.

Очистка жира производится следующим образом: свежий жир несколько раз промывают в холодной воде, разрезают его на кусочки и кладут в мешок, который подвешивают в котел с водой и кипятят. Когда вода закипит и сало распустится, его слегка отжимают, причем большая часть клетчатки остается в мешке вместе с мусором. Мешок вынимают, а в смесь сала с водой, на каждый килограмм сала, кладут 4-5 г поваренной соли и 1-2 г квасцов в порошке, при сильном кипении жидкости и постоянном перемешивании. По прошествии некоторого времени кипячение приостанавливают и дают жиру всплыть на поверхность. Образующуюся накипь тщательно снимают, процеживают сквозь полотно в чистый чан и дают затвердеть. Таким образом приготовленный жир может сохраняться без изменения в прохладном месте очень долгое время.

Для получения хорошего туалетного мыла на каждые 100 г жира берут 5-20 г кокосового масла. Последнее прибавляется не только с целью удешевления, но также и для того, чтобы "налить" его большим количеством воды.

Сама варка мыла производится обычным способом, только необходимо следить, чтобы полученное мыло было нейтральное, т. е. чтобы в нем не было избытка щелочей. С этой целью его несколько раз отсоливают и затем снова кипятят. После последней отсолки кипячение продолжают до тех пор, пока проба, взятая стеклянной палочкой на пластинку, не окажется вполне удовлетворительной, т. е. при сдавливании массы между пальцами получатся твердые пластинки, которые не должны ломаться.

Для того чтобы иметь совершенно чистое мыло, его размешивают шестом, снимают пену и вливают в формы, пока оно прозрачно. Мыльная масса, оставшаяся на дне котла, будет менее прозрачна и чиста, а потому ей надо дать затвердеть отдельно.

2. Холодным способом. Приготовление туалетных мыл холодным способом, посредством размешивания, отличается многими достоинствами, которые, главным образом, сводятся к тому, что здесь окраска и парфюмировка производится одновременно, составляя как бы одну операцию, после чего остается только затвердевшую мыльную массу разрезать и штамповать.

Для приготовления мыла холодным способом берут кокосовое масло, предварительно очищенное от случайной грязи, и омыляют его крепким натровым щелоком при низкой температуре и постоянном размешивании. Для того, чтобы полученное мыло было нейтральным, необходимо сделать несколько предварительных проб и точно определить количественное соотношение жира и щелочи. В среднем приходится брать едкого натра в твердых кусках около 15% по весу от жировой части.

Когда процесс омыления дойдет до того состояния, что содержимое котла превратится в однородную и трудно размешиваемую массу, тогда к ней прибавляют красящие и парфюмирующие вещества, которые вследствие продолжительного размешивания равномерно распределяются по всей массе.

3. Переплавкой. Приготовление туалетных мыл переплавкой производится следующим образом: обыкновенное ядровое мыло разрезают на куски и бросают их в котел, вставленный в другой котел с кипящей водой (водяная баня). К мылу надо влить столько воды, чтобы взятая проба имела хорошую консистенцию, после чего мыло разливают в формы и смешивают с красящими и парфюмирующими веществами. Количество прибавляемой воды, наливаемой для переплавки, находится в зависимости от свойств мыла: для твердого сального мыла необходимо взять больше воды, чем когда в дело идут другие сорта, содержащие и без того много воды. Воды вообще наливают столько, чтобы при остывании получилось твердое мыло, сильно пенящееся в воде.

Если взятое для переплавки мыло сильно загрязнено, то его необходимо расплавить с большим количеством воды (50-60%), а затем отсолить и уварить.

4. Строганием. Приготовление туалетного мыла строганием производится следующим образом: ядровое мыло обращают в стружки при помощи особого станка, собирают в деревянное корыто, смешивают с красящими и пахучими веществами и затем при помощи месильного станка превращают в однородную массу. Станок состоит из горизонтального цилиндрического барабана, на окружности которого находятся 4 - 8 ножей. Над барабаном, приводимым во вращательное движение, находится наклонная плоскость, на которую кладут пласты мыла для строгания. Мыло собственным весом нажимается на барабан, ножи которого беспрерывно срезают стружки с мыльного пласта. Ножи установлены под очень значительным уклоном и потому могут срезать стружки толщиной в писчую бумагу.

Вот несколько рецептов для туалетных мыл, приготовленных разными способами:

5. Миндальное мыло. Для приготовления его берут 4 кг белого ядрового мыла, наскабливают его в мелкие стружки и подливают немного молока. Массу наливают в котел, ставят на умеренный огонь и размешивают, пока она не загустеет и не начнет тянуться. Остудив, прибавляют искусственного горько-миндального масла и выливают мыло в плоский деревянный ящик, на дно которого положено полотно. Мылу дают остыть, затвердеть, и тогда разрезают его на куски требуемой формы.

На заводах приготовляют миндальное мыло из хорошего крепкого щелока с двойным по весу количеством сала, жира, кокосового или пальмового масла, которое надо уварить до тех пор, пока вынутая проба, положенная на холодную гладкую плиту, быстро не затвердеет.

6. Розовое мыло. Для приготовления этого мыла берут: 64 кокосового масла, 40 сального мыла, 30 воды и нагревают эту смесь в течение 2-3 часа, вымешивают и прибавляют немного эозина для подкраски. Затем снимают с огня и примешивают искусственного розового масла. Мыло отливают в формах.

7. Фиалковое мыло. Для приготовления этого мыла, придающего мягкость коже, берут 100 белого ядрового мыла, 10 фиалкового корня, 10 росного ладана. Мыло вымешивают с водой, окрашивают в фиолетовый цвет и душат фиалковой эссенцией. Затем прибавляют столько крахмала, сколько необходимо для сообщения мылу твердости, после чего мыло кладут в формы.

8. Лимонное мыло. Смешивают, при легком нагревании, 1 белого жирного мыла и 1 крахмала, окрашивают в желтый цвет и душат лимонной эссенцией. Из полученной массы формуют в специальных формах в виде лимона и подкрашивают сверху в желто-лимонный цвет, окуная в желтую краску, с прибавлением воска.

9. Английское круглое мыло. Для приготовления этого мыла надо нарезать на мелкие куски 200 хорошего белого ядрового мыла и затем растереть в нагретой фарфоровой ступке, прибавив к массе 1 камфары. В полученное жидкое тесто прибавляют 100 крахмала, окрашивают в разные нежные тона и парфюмируют. Из этой массы формуют плоскокруглые куски.

10. Английское мыло для бритья приготовляется следующим образом: 100 белого мыла наскабливают в мелкие стружки и растворяют в воде до консистенции жидкого киселя. Затем прибавляют 10 тальку и 10 квасцов в порошке, окрашивают в кремовый цвет и парфюмируют мускусом и померанцевым маслом. Мыло это отливается в цилиндрической форме.

11. Яичное мыло. Яичный желток варят до тех пор, пока вода настолько не испарится, что из желтой массы при сдавливании ее пальцами не будет сочиться масло. Последнее выжимают, процеживают и обращают в мыло при помощи калия. Потом смешивают желток с шестнадцатой долей этого мыла, прибавляют на 30 желтка 1 крахмала и благовонного масла и, когда все это надлежащим образом сгустится, кладут в формы.

12. Глицериновое мыло. 13 сала и 12 кокосового масла расплавляют в котле и процеживают сквозь редкую ткань; к процеженным жирам вливают смесь из 12 щелока в 39,5° Б. и 8 спирта в 95°. Массу мешают, затем вливают 3 глицерина и под конец прибавляют так называемую соту, состоящую из 8 сахара и 5 горячей воды. Когда проба, взятая на нож, показывает, что мыло готово, выливают его в формы. Цвет и запах можно придать по желанию.

13. Мыло одеколон. 50 кг основного мыла, 60 г лавандового масла, 35 г розмаринового и 30 г бергамотового масла, 70 г лимонного масла. Для окраски берут 1 г хлорофила, растворенного в перечисленных маслах.

14. Бензойное мыло. 50 кг основного мыла, 40 г перуанского бальзама, 1 г фиалкового корня, 15 г гелиотропина, 5 г бензойной тинктуры. Для окраски берут коричневую бриллиантовую (анилиновую) краску.

15. Мыло для детей. 10 кг основного мыла, 200 г белого вазелина, 200 г рисовой муки, 30 г гераниевого масла, 20 г терпинеола. Цвет белый.

16. Окраска туалетных мыл. Мыло можно красить двумя различными способами: а) В горячую мыльную массу вливают водные растворы основных и кислых красящих веществ, при постоянном промешивании. Для этого способа окраски годятся также растворяющиеся в жиру красящие вещества, которые размешиваются с маслом. Все красящие вещества не должны быть подвержены действию квасцов.

б) Сухое мыло нарезают на маленькие кусочки (стружки) и обрабатывают на месильной машине вместе с растворенными в воде или растертыми с маслом основными и кислыми красящими веществами. Этот способ допускает применение нерастворимых смолистых цветных лаков. Таким образом выделываются мраморные мыла.

Красящие вещества, употребляемые для подкраски туалетных мыл, могут быть весьма различны. Главные условия, которым они должны удовлетворять: быть достаточно прочными, хорошо смешиваться с мылом и не оказывать вредного влияния на кожу. Такие краски могут быть разделены на две группы: растворимые и нерастворимые. Первые заслуживают предпочтения перед последними уже потому, что не оставляют после себя нерастворимый порошкообразный осадок; кроме того, растворимые краски распределяются в мыле легче и равномернее нерастворимых.

Красный цвет. Для прозрачных мыл: алканин, фуксин, эозин. Для непрозрачных - киноварь, сурик.

Желтый цвет. Для прозрачных мыл: экстракт куркумы и пикриновая кислота. Для непрозрачных - хромовая желтая краска.

Оранжевый цвет составляется из смеси красных и желтых красящих веществ.

Зеленый цвет. Для прозрачного мыла: зеленый анилин или же смесь индико-кармина и пикриновой кислоты. Для непрозрачных - хромовая зеленая краска.

Фиолетовый цвет составляется из метилфиолета или из смеси красной краски и индиго-кармина.

Коричневый цвет - из светлой или темной коричневой анилиновой краски или жженого сахара.

Нерастворимые краски применяются в виде тонкого порошка, которым посыпают стружки, поступающие в ящик строгальной машины. Затем на обсыпанные стружки накладывают новый слой стружек, которые вновь посыпают краской и т. д. Когда все мыло таким образом подготовлено, стружки размешивают и пропускают через месильную машину для получения однородно-окрашенной массы.

17. Парфюмирование туалетных мыл. Наряду с первоклассной, совершенно нейтральной мыльной основой (ядровое мыло), при изготовлении туалетных мыл особенно большую роль играет парфюмирование. Дело в том, что отдушка не только должна быть приятной, но и должна долго сохранять свой запах и даже, по возможности, улучшаться при лежании и сушке мыла.

Приступая к парфюмированию, нужно строго различать, какие сорта мыла хотят парфюмировать, и сообразно с этим выбирать необходимые пахучие вещества. Туалетные мыла делят, как мы видели, на такие, которые изготовляются 1) горячим способом, 2) холодным способом, 3) переплавкой, 4) строганием.

Поэтому при парфюмировании первый вопрос заключается в том, при какой температуре должно быть парфюмировано мыло. Затем, во-вторых, каково влияние щелочей на применяемые, пахучие вещества. И, наконец, в-третьих, хорошо ли сохраняются в щелочах данные пахучие вещества. На этих трех основных вопросах зиждется все искусство умелого парфюмирования туалетных мыл.

Туалетные мыла, изготовляемые горячим способом или путем переплавки, относятся, в большинстве, к дешевым сортам. Тратить много на их парфюмирование нельзя, чтобы мыла эти не обошлись слишком дорого. Поэтому для парфюмирования таких сортов мыл можно выбрать только дешевые пахучие вещества, но имеющие тем не менее возможно более сильный запах, так как именно при этих сортах мыл часто требуется перебить какой-нибудь нежелательный посторонний запах. Для этой цели, главным образом, употребляют мирбановое масло, сафроль, цитронеллевое масло, искусственное горькоминдальное масло.

Для второй категории туалетных мыл, изготовляемых холодным способом, то есть для хороших сортов кокосовых мыл, можно употреблять пахучие вещества более высокого качества, и выбор среди них представляется более разнообразный. Хотя кокосовые мыла, к которым относятся также миндальные мыла, в последнее время оттеснены на задний план строгаными мылами, однако хорошие и чистые кокосовые мыла покупаются очень охотно, особенно в местностях, где вода сильно известковая, а потому строганые мыла плохо мылятся. Кокосовые мыла можно отлично парфюмировать благодая имеющимся многочисленным естественным и искусственным пахучим веществам. Можно также значительно улучшить качество этих мыл, прибавив к ним ланолин. Даже мыла с прибавлением японского воска пользуются большим успехом, так как они выглядят совершенно как строганые мыла. Их не следует только долго оставлять в форме, иначе они делаются слишком твердыми и их очень трудно прессовать.

Из пахучих веществ можно очень рекомендовать анисовый алдегит, имеющий очень нежный запах, борнилацетат, который замечательно хорош в кокосовых мылах; цитронеллевое масло, которое особенно хорошо подходит для медовых мыл. Затем, хорошего эффекта можно достигнуть кумарином, эугенолем и геранилацетатом. Можно также рекомендовать неролин, а в особенноности терпенеоль. С блестящим успехом применяют также коричный алдегит. Запах фиалки можно достигнуть иононом II, с прибавлением терпенеола, а также блестящие результаты получаются от применения искусственного неролинового масла.

18. Мраморирование туалетных мыл. Производится оно с целью придать им вид пятнистого или жилистного мрамора. Для этого наливают жидкое мыло в форму до известной высоты, обсыпают или обливают поверхность его нерастворимыми смолистыми лаками, затем наливают новый слой мыла, производят ту же операцию и т. д., пока форма не наполнится. В мыльную массу опускают деревянную лопаточку, которой и помешивают, двигая ее параллельно стенкам формы. Если же хотят получить волнистую мраморировку, то двигают лопаточкой по кривым или спиральным линиям. Для пестрой мраморировки употребляются различные краски.

б) Для приготовления жидкого мыла распускают в 2 кг воды такое же количество неочищенного едкого кали, доводят раствор до 25° C и тщательно смешивают с 8 кг несоленого сала, предварительно растопленного и охлажденного до 50° C. В дальнейшем поступают, как указано выше.

agro-molmash.ru