- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Химводоподготовка для паровых котлов. Водоподготовка для паровых котлов

Особенности проведения химводоподготовки для паровых котлов

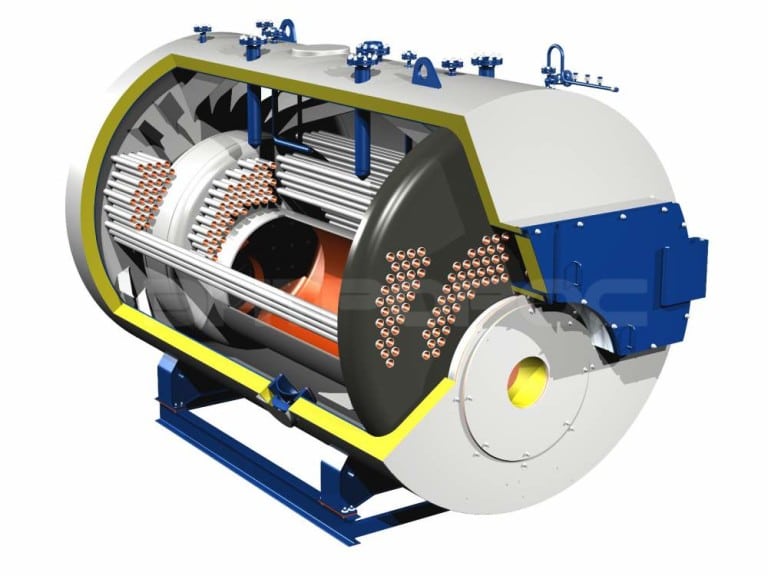

Нарушить работу парового котла может накипь и наличие различных загрязняющих частиц на внутренних стенках теплообменника. Если накипь перед первым запуском котельного устройства отсутствует, то ржавчина, масляные загрязнения или окалина имеются всегда. Избавляются от них путём щелочения, продувка котла и химводоподготовки.

Подготовка к щелочению котла

- Выполняют внешний осмотр агрегата низкого давления. Это позволяет убедиться в том, что все его трубопроводы, автоматика, аварийные приборы, устройства, которые регулируют и подают воду, пар, воздух и топливо, собраны правильно.

- Проводят осмотр и промывку питательных баков, деаэраторов, вспомогательных и основных трубопроводов.

Правила не предусматривают подвергание щелочению пароперегревателя. Чтобы избежать ремонта или непредвиденной остановки его также надо очистить от ржавчины и масляных загрязнений. Их устраняют путем продувки паром под немалым давлением.

Щелочение

- Открывают вентиль или предохранительный клапан для спуска воздуха.

- Заливают в котел с обмуровкой химически очищенную воду. Её заливают в барабан до тех пор, пока ее поверхность не достигнет его нижнего предельного уровня. Такой уровень нужно будет поддерживать в течение всей процедуры щелочения, иначе возникнет непредвиденный ремонт или реконструкция.

- Растапливают котел и ждут, пока давление поднимется до уровня 75-100% от рабочей нормы. При этом, если номинальное давление составляет 1,4 или 2,4 МПа, то рабочую характеристику поднимают не выше 1,3 МПа или 1,4 МПа. Обогрев котельного устройства с хорошей обмуровкой следует проводить путем разведения огня. Можно разогревать котел огнем и паром одновременно. Однако такой режим допустим только тогда, когда нижний барабан можно прогреть паром. Уровень давления пара не должен превышать 0,4 МПа. Комбинированный режим используют только для разогрева. Далее переходят на обогрев огнем.

- Вводят в барабан котла с безопасной обмуровкой реагенты: кальцинированную соду, тринатрийфосфат или едкий натрий. Их введение можно провести через любой патрубок барабана. Расчет количества этих веществ проводят по сложным формулам или пользуются технологической картой.

- Через каждые 3 часа проводят диагностику котловой воды в барабанах и камерах экранов. Для этого берут пробы. При анализе определяют щелочность и уровень загрязнения, а также устанавливают, какие изменения нужно провести в водно-химическом режиме (ВХР).

- Через 12-20 часов после добавления реагентов приступают к несильной продувке. Со временем ее интенсивность увеличивают. Делают это так, чтобы сила продувки была самой большой перед концом щелочения. Благодаря этому удаляется грязь, которая накопилась внизу энергетического устройства с безопасной обмуровкой.

Продувка котла зависит от загрязненности. Если очередной анализ проб показывает большое количество грязи, то усиливают продувку с нижних точек котельного агрегата. Ее проводят под давлением, уровень которого составляет 0,5-0,6 МПа.

Щелочение проводят до тех пор, пока в пробах взятой на анализ воды не будет грязи. В зависимости от загрязнения очистной вхр может длиться от 48 до 86 часов. После этой процедуры сливают воду. При этом ее температура не должна превышать 50-60 °С, а давление не должно быть больше атмосферного. Трубы энергетического котла с обмуровкой и надежной автоматикой нужно промыть, залив в них нагретую в барабанах воду.

После этого можно заливать смягченную очищенную воду и приступать к эксплуатации котельного устройства. При этом в течение первого месяца проводят усиленную продувку. Продувочную воду подают под давлением, которое превышает расчетное в два раза.

Если между проведением очистного режима и началом эксплуатации агрегат с безопасной обмуровкой должен простаивать 10 и более дней, то необходимо провести его консервацию. Консервацию можно и не выполнять, однако тогда перед запуском снова придется очищать барабаны и трубы агрегата, применяя реагенты.

Требования к состоянию котла

- Отсутствие накипи.

- Отсутствие химических реакций и коррозии.

Накипь может возникать только в случаях заливки в агрегат, проходивший процедуру консервации, жесткой воды, в которой есть известняки. Стенки, на которых накапливается много накипи, сильно перегреваются. Из-за этого возникает механическое повреждение труб, течь жидкости и аварийные ситуации, а также ремонт или реконструкция оборудования.

Химические реакции в теплообменнике могут возникать в результате слишком малого рН. Избыточное количество кислот является более разрушительным. Вода с высоким рН превращается в щелочной раствор, который во время рабочего режима неисправного котла приводит к образованию пены, щелочному растрескиванию и повышению хрупкости металлических частей агрегата, проходившего когда-то процедуру консервации.

Многие современные энергетические устройства с хорошей автоматикой способны противостоять щелочному раствору. Исключение составляют крышки корпусов.

Коррозия труб, топки и других элементов котельного оборудования, которое могло быть на длинной консервации, возникает в случае имеющихся в воде растворенных газов.

Всех этих негативных последствий возможного ремонта или реконструкции можно избежать, если провести правильную химводоподготовку подпиточной воды.

Способы обработки подпиточной воды

Химводоподготовку такой воды можно осуществлять как предварительно, так и за несколько секунд до впрыска внутрь безопасного водогрейного агрегата с хорошей автоматикой. Лучше проводить предварительную подготовку воды. Это позволит провести измерение количества ее элементов и осуществить расчет необходимой концентрации веществ для осуществления возможной дополнительной очистки.

Водоподготовка может проводиться такими способами:

- Ионный обмен.

- Обратный осмос. Правила его проведения предусматривают пропуск подпиточной воды через полупроницаемую мембрану. Качество получаемой жидкости во время такой водоподготовки очень высокое, поскольку через мембрану могут пройти только молекулы воды. В

- Умягчение воды. ВХР умягчения предусматривает добавление к жидкости гидратированного известняка (гидроксида натрия). Он вступает в химическую реакцию с бикарбонатом магния и кальция.

Такое смягчение жидкости приводит к уменьшению щелочной (временной) жесткости. Если нужно снизить длительную жесткость, то используют кальцинированную соду, котор вступает в химическую реакцию с известняком.

Ионный обмен

Этим способом чаще всего проводят водоподготовку для тех жаротрубных энергетических котлов, назначением которых является производство насыщенного пара. Для его реализации используют ионообменный фильтр.

Водоподготовка методом ионного обмена состоит из таких этапов:

- Пропуск через фильтр с ионитом 7-12% раствора обычной соли (хлорида натрия). Во время этого процесса в ионите накапливается натрий.

- Пропуск через фильтр. Во время ее прохождения через ионит ионы кальция и магния замещаются ионами натрия. В результате не остается элементов, которые приводят к образованию накипи, сокращению эксплуатации и частым остановкам оборудования.

Особенность этого очистного ВХР процесса заключается в том, что рано или поздно ионы натрия в смоле закончатся, и возникнет потребность в повторной зарядке фильтра. Определение момента восстановления состояния ионита проводится путем измерения двух показателей:

- Продолжительности работы фильтра.

- Количества пропущенной подпиточной воды.

На основе этих данных проводят расчет остаточного количества ионов натрия. Перед началом всей процедуры нужно измерить концентрацию и осуществить расчет количества ионов, которые образуют накипь.

Такая технологическая водоподготовка может проводиться в течение многих лет эксплуатации агрегата, бывшего на короткой консервации. Этот непрерывный ВХР возможен даже тогда, когда вода имеет высокую временную жесткость. Есть одно требование: количество конденсата, которое возвращается, должно быть больше 50%. При невыполнении этого требования подготовку воды следует проводить, применяя более сложный тип ионного обмена.

Альтернатива – смягчение с помощью кальцинированной соды перед проведением ионного обмен. Это позволит уменьшить нагрузку на ионит и повысить срок его непрерывной эксплуатации.

Обесщелачивание и деминерализация

Метод ионного обмена позволяет смягчить воду. Однако количество растворенных в ней твердых веществ (TDS), а также уровень рН остаются неизменными. Часто измерения показывают, что TDS и рН являются слишком высокими. Поэтому нужно снижать их уровнь, проведя перед этим небольшие расчеты.

Снизить щелочность позволяет процедура обесщелачивания. Она предусматривает пропускание через:

- Обесщелачиватель.

- Дегазатор.

- Фильтр ионного обмена.

Часто эти три устройства размещают в одном корпусе. Согласно требованиям и правилам обесщелачиватель никогда не используют отдельно потому, что из него выходит довольно кислый с постоянной жесткостью раствор. Он же приведет к ремонту, который может осуществить пмр.

Обесщелачивание проводят для тех паровых энергетических устройств, в которые возвращается очень малый процент конденсата.

Назначение деминерализации – лишить воду практически всех солей и предупредить возможные остановки. Она заключается в использовании двух ионных фильтров и дегазатора. В одном фильтре проходит катионный обмен, в другом – анионный обмен.

Благодаря деминерализации можно получить жидкость очень хорошего качества. В жидкости фактически не остается TDS, но подпиточная вода с большим количеством взвешенных твердых частиц быстро выводит из строя ионные фильтры. Продлить их эксплуатацию при такой воде можно путем предварительной очистки или непрерывного фильтрования жидкости.

Выбор способа водоподготовки

Самой лучшей является деминерализация. Установка для этого способа дорогая. Кроме этого нужно часто анализировать состояние воды и проводить расчеты количества используемых химических соединений для зарядки фильтров.

Если используется жаротрубный котел с хорошей обмуровкой, то химическую подготовку воды проводят самым простым ионообменным способом. Когда жидкость имеет много TDS или процент возврата конденсата меньше 40%, то возможны следующие варианты:

- Подпиточную жидкость обрабатывают содой/известняком и далее проводят ионный обмен.

- Применяют установку для обесщелачивания.

Для безопасной и непрерывной работы водотрубных котлов с качественной обмуровкой подготовка воды должна происходить либо способом деминерализации, либо обратным осмосом.

poluchi-teplo.ru

Водоподготовка для паровых котлов

Для того, чтобы оборудование котельных работало исправно и бесперебойно в течение всего отопительного периода, очень важно перед подачей воды в паровые котлы осуществлять правильную ее обработку. В конечном итоге все это отразится на расходах по эксплуатации всей отопительной системы, а также ее сохранности.

Водоподготовка для паровых котлов включает в себя химическую обработку воды перед подачей ее в систему теплоснабжения, и в паровые и водогрейные котлы. Используя систему водоподготовки удастся избежать многих проблем, в том числе и образование накипи и появление коррозии на внутренних поверхностях паровых котлов и трубопроводов. Однако, и данные проблемы впоследствии можно будет устранить, осуществив промывку или очистку теплообменника котла. Однако данный способ, пожалуй, более затратный.

Системы водоочистки и водоподготовки используют высокоэффективные запатентованные технологии очистки, которые, в свою очередь, базируются на передовых физико-химических разработках. В основе физических процессов данной системы лежит работа электромагнитного импульса переменной частоты, который и создает в трубопроводах вторичное поле, создающее эффект «вторичной волны», и которое постоянно генерирует высокочастотные колебания, управляемые микропроцессором. Это «вторичное поле» значительно замедляет появление химических отложений, а также не позволяет ионам солей откладываться на стенках трубопроводов и отопительного оборудования, в том числе котлов.

Данная водоподготовка для паровых котлов способна принести предприятию значительную экономию материальных ресурсов, путем эффективной замены довольно затратного химического метода водоподготовки. В процессе ее использования значительно понижаются расходы на эксплуатацию оборудования (утилизация, регенерация, реагенты, содержание обслуживающего персонала), что в конечном итоге позволяет обеспечить наибольший экономический эффект, а также максимально быструю окупаемость всего технического оборудования котельной. Кроме того, данная система водоподготовки отличается простотой монтажа и требует минимальных расходов в процессе эксплуатации.

Для того, чтобы обеспечить надежную и бесперебойную работу водогрейного котла, необходимо поддерживать в нем правильный водный режим. Это является одним из важнейших требований, которые включают в себя водоподготовку для паровых котлов и водоочистку. Такой режим лучше всего обеспечить методом очистки воды от кальция и применения химических реагентов. Принципиальное отличие метода использования реагентов в котлах заключается в том, что при помощи компонентов, которые специально подбираются для этой цели, происходит предотвращение накипи и появления коррозии на внутренних поверхностях трубопроводов, а также всех конструкционных элементов системы отопления.

Значит, нет необходимости в удалении малорастворимых соединений, которые образуются от нагрева теплофикационной воды и формируют накипь, а также углекислого газа и кислорода, которые являются основной причиной появления коррозии. Практически все химические элементы, с помощью которых осуществляется коррекционная подготовка воды внутри системы водоочистки и водоподготовки, являются комплексными. Это значит, что данные химические элементы способны обеспечить коррекцию нескольких значений теплофикационной воды одновременно: значение рН, образование накипи из растворенных солей, а также содержание растворенных углекислого газа и кислорода.

На сегодняшний день в России производится достаточное количество всевозможных реагентов, основу которых представляют соли фосфорорганических солей, и которые рекомендуется применять в системах водоподготовки для паровых котлов. Дозирование реагентов, в том числе солей, позволяет связывать части ионов жесткости и преобразовывать их в растворимые соединения не только в водогрейных и паровых котлах, но и практически во всех тепловых сетях.

Если не вдаваться в углубленный анализ химической сущности действия этих реагентов, то можно сказать лишь то, что они препятствуют образованию химических отложений, а также росту солей жесткости, на стенках трубопроводов и паровых котлов, и оказывают значительное влияние на изменение рН теплофикационной воды.

Исходя из этого, можно сказать, что водоподготовка для паровых котлов является очевидной.

Смотрите также:

www.bwt.ru

Водоподготовка и водоочистка для котельных

В силу этого, требования к воде, используемой для работы котельного оборудования, очень высоки. Они установлены «правилами устройства и безопасной эксплуатации тепловых и водогрейных котлов.» или требованиями производителей котлового оборудования. Регламентируется прозрачность воды, ее жесткость, содержание железа и меди, количество растворенного в воде кислорода, значение рН, содержание нефтепродуктов. Получение воды с требуемыми характеристиками вопрос непростой и ,чаще всего, многоэтапный.

Водоподготовка - докотловая и внутрикотловая

Есть понятие докотловой и внутрикотловой водоподготовка воды. Докотловая обработка обеспечивает доведение параметров исходной воды (получаемой из водопровода, скважины и т. п. ) до уровня требований котлонадзора или производителя оборудования, т. е. получение питательной (подпитывающей воды) с заданными параметрами. В связи с тем, что в процессе работы паровых систем часть пара теряется ( пар ,т.е. чистая вода, уходит, а примеси, содержавшиеся в питательной воде, остаются) концентрация их в котловой воде возрастает. Возникает необходимость повторного воздействия на воду с целью недопущения негативных последствий ухудшения параметров воды. Это и есть внутрикотловая обработка воды. Существуют различные методы и технологии решения вопросов, связанных с водоподготовкой для котельного оборудования. Выбор их зависит не только от технических вопросов ( вида и назначения оборудования , его мощности, качества исходной воды, требований к питательной воде...), но и от финансовой составляющей. Является очевидным тот факт, что чем более автоматизированы процессы водоочистки, тем дороже оборудование. К удорожанию влечет и применение современных более совершенных материалов и технологий. Однако, не подлежит сомнению, и тот факт, что потери вызванные полным, или частичным, выходом из строя котельного оборудования, снижением его производительности, повышением энергозатрат, ухудшением качества конечного продукта, вызванные отсутствием или низким качеством водоподготовки, несоизмеримо больше, чем затраты на ее проведение, в особенности, если учитывать техногенные риски. Не стоит так же забывать, что гарантийные обязательства производителей котлового оборудования не распространяются на случаи невыполнения требований, установленным ими для питательной воды.

Таким образом, вопрос — быть или не быть водоподготовке для котельного оборудования, решается однозначно. Без качественной подготовка воды успешная и бесперебойная работа котельного оборудования в течении продолжительного времени невозможна!!!

С чего начать водоподготовку для паровых и водогрейных котлов?

Работа по водоподготовке начинается с получения лабораторного анализа исходной воды. Затем исходя из мощности и назначения котла, теплового режима, максимального часового расхода воды для его подпитки и требований по качеству питательной воды производится подбор технологий и оборудования для доведения параметров исходной воды до заданных. Как привило первым шагом в очистке воды является удаление примесей (песок, глина, ржавчина …) с помощью сетчатых механических фильтров. Размер частиц, которые через них могут проходить, не должен превышать 50 мкм. Высокое содержание железа (как правило, в компании с марганцем ), растворенного в воде приводит, при его окислении, к образованию шлама, оседающего на поверхностях. Вместе с накипью эти отложения приводят к уменьшению диаметра труб, утолщению стенок котлов, забивают тонкоструйные приспособления и фильтры, засоряют воду внутри котла. Требования по содержанию железа в питательной воде для разных типов котлового оборудования разное и колеблется, в основном, от 0.03 до 0.6 мг/литр. Удаление железа производится, как правило на фильтрах-обезжелезователях с каталитической загрузкой. Серьезную проблему создают для котельного оборудования соли растворенные в воде, в особенности, соли кальция и магния, называемые солями жесткости. Жесткая вода при нагревании создает трудноудалимую накипь на всех поверхностях, с которыми она соприкасается. Известно, что каждый градус жесткости (единица измерения ее, существующая наряду с измерение жесткости в ммоль/экв/литр и др.) увеличивает известковые отложения на 18 гр/м3. Как уже упоминалось, накипь является основой всех отложений на поверхностях, соприкасающихся с горячей водой. Чем больше накипь, тем больше теплопотери в системе в результате нарушения теплопредачи. Установлено, что если использовать для подпитки воду с жесткостью равной 15 градусам, потери энергии составляют около 10%. Кроме того, происходит перегрев отдельных участков котлов, что может привести к образованию трещин на них. Из-за накипи и других отложений снижается рабочее сечение труб, что, в свою очередь, приводит к увеличению сопротивления потока, повышению давления в котле, вспениванию воды и выбросу части воды вместе с загрязнениями в пар. В результате ухудшается качество используемого пара. Зачастую это недопустимо. А повышения давления в котле само по себе очень опасно. Устранение солей жесткости называется умягчением. Наиболее распространенными, доступными и дающими хороший результат являются ионообменные фильтры. Суть работы этих фильтров сводится к обмену некоторых видов катионов, которыми насыщена ионообменная засыпка на катионы кальция и магния солей жесткости растворенных в воде. Такой процесс называется катионированием. В качестве катионитов (засыпки для фильтра) применяются различные материалы, как природные, так и искусственно созданные. Наиболее эффективными являются синтетические ионообменные смолы. По сравнению с другими катионитами они имеют большую объемную емкость. Количество регенераций (возврат к первоначальному состоянию), которое они могут обеспечить в разы выше, чем у других ионообменных материалов. Соответственно выше их производительность и срок службы. Для паровых котлов, используемых в технологических процессах, например, пищевой промышленности, где потери пара больше 30% умягчения воды (т. е. устранения только солей жесткости) бывает недостаточно. Требуется деминерализация. В таких случаях используют фильтры, работающие по методу обратного осмоса, суть которого состоит в пропускании воды воды под давлением через полупроницаемые мембраны. При этом через мембрану может проходить только вода, а все загрязнения (96-99.9% в зависимости от вида) остаются за мембраной и сбрасываются в канализацию. Следующим шагом в подготовке воды для котельного оборудования является очистка воды от растворенных в ней газов. Входящие в состав воздуха, и, частично растворенные в воде кислород и двуокись углерода разрушают защитный слой оксидов на поверхности металлов. И затем, вступая в реакцию с железом ( при наличии даже небольшого количества воды) приводят к коррозии металлических поверхностей. Для уменьшения количества этих газов используется деаэрационное оборудование. Вода, после прохождения через деаэратор, поступает в бак для подпитывающей воды. Это последний этап докотловой подготовки воды.

Внутрикотловая водоподготовка

Питательная вода при любых методах очистки не может быть абсолютно чистой. В ней все равно содержится некоторое количество примесей. В процессе работы котла происходит потеря некоторого количества пара. При этом количество чистой воды уменьшается, а примеси остаются в котле. Их количество все время растет тем быстрее, чем большее количество пара уходит из система. Дабы избежать на этом этапе процесса образования отложений и коррозии, производится, с помощью специальных дозаторов, введение реагентов связывающих накипеобразующие соли и газы, растворенные в воде, с последующим их удалением продувкой. Кроме того, вводятся ингибиторы коррозии и корректируется уровень рН — одного из факторов,обуславливающих скорость коррозии. Для примера, установлено, что для легированной стали при значении рН от 10 до 12 коррозия наименьшая. При изменении показателя в любую сторону, скорость ее резко возрастает.

aquaopt.com.ua

Водоподготовка для паровых котлов | Аквакит-Север НПО

Паровые котлы – это тот вид отопительного оборудования, без которого сложно себе представить обогрев дома или промышленного помещения. И так как стоят такие агрегаты, как правило, не слишком дешево, то и следить за ними необходимо особенно тщательно. И одно из главных условий длительного срока эксплуатации здесь – качество используемой воды. Только вот как понять, насколько высокого качества воду вы используете? Очень просто, проследить тут нужно будет за следующими моментами:

— Отсутствие или наличие накипи. Накипь – это основной враг для теплообменников, так как она будет снижать работоспособность и КПД котла. Из-за этого придется чаще чистить изделие для того, чтобы избежать появления проблем. Также от накипи на жаровых трубах могут появляться так называемые точки перегрева, из-за которых трубы очень быстро выйдут из строя.

— Следите за тем, чтобы на котле в процессе эксплуатации не возникало ржавчины и коррозии, так как это напрямую повлияет на состояние жаровых труб топки и других элементов изделия. Ну а появлению коррозии может способствовать большое содержание в воде каких-либо газов, например, того же кислорода.

— Немаловажный показатель, на который также обязательно нужно обратить внимание, – это уровень Ph. При низких показателях кислотности она будет оказывать влияние на все металлические части котла. При высоких показателях можно будет говорить уже о появлении в воде щелочи, в результате чего в котле, будет появляться пена. Избежать ее 100% образования не удастся, но в разы снизить этот процесс при грамотной водоподготовке вполне даже возможно. Так же, если говорить о щелочи, она может привести к растрескиванию различных элементов котла (тех, с которыми происходит взаимодействие у щелочи).

Идем дальше. Как это неудивительно, но качество воды в случае с котлами напрямую будет влиять и на качество… пара. Тут, на самом деле, все просто. При работе котла вода легко может попасть в паровую систему, и если из воды не были удалены примеси, то это приведет к проблемам с:

— регулирующими клапанами, как правило, снижается их пропускная способность,

— конденсатами, происходит их блокировка, которая приведет к тому, что котел может затопить водой, а значит, без ремонта тут будет не обойтись.

Как подготовить воду для котла?

Так что прежде чем котел эксплуатировать, тщательно продумайте то, какой будет ваша система водоподготовки. Варианты тут могут быть самыми разными, но наиболее приоритетный из них – это очистка воды до момента ее впрыскивания в котел. И выглядеть это будет следующим образом:

— Обратный осмос. Вода, прежде чем попасть в котел, проходит через специальную «очищающую» мембрану, которая улавливает различные, даже самые мелкие, примеси.

— Умягчение воды. Необходима процедура для того, чтобы снизить жесткость воды. О том же, на что она (жесткость) влияет в случае с котлами, мы уже упоминали выше. Методы же умягчения могут быть разными, и один из самых востребованных и эффективных на сегодняшний день – ионный обмен.

— Деминерализация. Процесс, при котором из воды удаляются все соли. А это, как вы уже поняли, для работы котла очень важно.

Подобрать же наиболее удачный вид водоочистки для вашего котла вам всегда помогут специалисты.

Подобрать систему водоочисткиВам может быть интересно:

akvakitsurgut.ru

Водоподготовка в котельной

Главная / Водоподготовка в котельнойКОТЛЫ ВОДОГРЕЙНЫЕ И ПАРОВЫЕ

Вода, одновременно являющаяся дешевым теплоносителем и универсальным растворителем, может представлять угрозу для водонагревательного и парового котлов. Риски, в первую очередь, связанны с наличием в воде определенных примесей. Решение и предотвращение проблем в работе котельного оборудования невозможно без четкого понимания их причин, а так же знания современных технологий подготовки воды.

Для котловых систем характерны три группы проблем, связанных с присутствием в воде следующих примесей:

- нерастворенных механических;

- растворенных осадкообразующих;

- коррозионноактивных.

Каждый тип примесей может служить причиной выхода из строя того или иного оборудования установки, а так же вносит свой вклад в снижение эффективности и стабильности работы котла. Использование в системах воды, не прошедшей механическую фильтрацию, приводит к наиболее грубым поломкам— выходу из строя циркуляционных насосов, уменьшению сечения, повреждению трубопроводов, запорной и регулировочной арматуры. Обычно механические примеси— это песок и глина, присутствующие как в водопроводной так и в артезианской воде, а так же продукты коррозии трубопроводов, теплопередающих поверхностей и других металлических частей, которые находятся в постоянном контакте с агрессивной водой. Растворенные примеси могут вызывать серьезные неполадки в работе энергетического оборудования, которые обуславливаются:

- образованием накипных отложений;

- коррозией котловой системы;

- вспениванием котловой воды и уносом солей с паром.

Эта группа примесей требует особого внимания, поскольку их присутствие в воде зачастую не так очевидно, как наличие механических примесей, а последствия от их воздействия на котельное оборудование могут быть весьма печальны— от снижения энергоэффективности системы, до полного ее разрушения.

Карбонатные отложения, вызываемые повышенной жесткостью воды— хорошо известный результат процессов накипеобразования, протекающем даже в неизношенном оборудовании, однако далеко не единственный. Так при нагреве воды выше 130°Срезко снижается предельнаярастворимость сульфатов кальция, что приводит образованию особоплотной накипи гипса

(см. Таблицу №1)

| Температура воды (в градусах Цельсия) | Предельная растворимость CaSO4 (г/м3) |

| 20 | 200 |

| 100 | 1500 |

| 150 | 500 |

| 200 | 200 |

Образующиеся накипные отложения ухудшают теплопередачу теплообменных поверхностей, что приводит к перегреву стенок котла и снижению срока его службы, а так же к увеличению потери тепла. Ухудшение теплообмена приводит к перерасходу энергоносителей, что отражается на эксплуатационных затратах. Образование на поверхности нагрева даже незначительного по толщине (0,1-0,2мм) слоя отложений приводит к перегреву металла и, как следствие, появлению отдушин, свищей и даже разрыву труб.

Образование накипи является однозначным признаком использования в котловой системе воды низкого качества. В этом случае неизбежно развитие коррозии металлических поверхностей и накоплении вместе с накипными отложениями, продуктов окисления металлов.

В котловых системах могут происходить два типа коррозионных процессов: химическая и электрохимическая коррозия. Электрохимическая коррозия связанна с образованием большого количества микрогальванических пар на металлических поверхностях. В большинстве случаев коррозия возникает в неплотностях металлических швов и развальцованных концов теплообменных труб; результатом таких поражений являются кольцевые трещины. Основными стимуляторами коррозии являются растворенный кислород и углекислый газ.

Если конструкции выполнены из черного металла, отклонение от диапазона рН 9-10 приводит к развитию коррозии. В случае алюминиевых конструкций превышение рН 8,3-8,5 приводит к разрушению пассивирующей пленки и коррозии металла. Особое внимание следует обращать на поведение газов в котловых системах.С повышением температуры растворимость газов снижается — происходит их десорбция из котловой воды. Этот процесс обуславливает высокую коррозионную активность кислорода и диоксида углерода. Кроме того, в процессе нагрева и испарения воды происходит разложение гидрокарбонатов на карбонаты и диоксид углерода, который уносится вместе с паром и обуславливает снижение рН и высокую коррозийную активность конденсата. Поэтому при выборе схемы химводоочистки и внутрикотловой обработки следует предусматривать способы нейтрализации кислорода у диоксида углерода.

Другой вид химической коррозии— хлоридная коррозия. Из-за своей высокой растворимости, хлориды присутствуют во всех доступных источниках водоснабжения.Они разрушаютпассивирующую пленку на поверхности металла, что стимулирует развитие вторичных коррозийных процессов. Гранично-допустимая концентрация хлоридов в воде котловых систем— 150-200 мг/л.

Накипеобразование и коррозионные процессы являются результатом использования в котловой системе воды низкого качества— химически нестабильной и агрессивной.Эксплуатировать котловые системы на такой воде экономически нецелесообразно и опасно с точки зрения техногенных рисков.

Обычно в качестве источников водоснабжения котловых систем используются водопровод или артезианские скважины. Каждый тип воды имеет свои недостатки и набор типичных проблем. Первый типичной проблемой любой воды являются соли кальция и магния, обуславливающие общую жесткость. В Российской Федерации, в зависимости от региона и типа источника водоснабжения, жесткость как водопроводной, так и артезианской вод, обычно, находится в пределах 2-20мг-экв/л.Другой типичной примесью являются растворенные соли железа, содержание которых может находиться в интервале 0,3-20 мг/л. При этом в большинстве артезианских скважин концентрация растворенного железа превышает 3 мг/л.

Котловые системы по их назначению принято подразделять на водогрейные и паровые. Для каждого типа существует свой набор требований кхимочищенной воде, которые также зависят от мощности котла и температурного режима. Требования к количеству воды для котловых систем устанавливаются на уровне, обеспечивающем эффективность и безопасность работы котла при минимальном риске образования отложений и коррозии. Разработку официальных требований осуществляют надзорные органы (Бсэнергонадзор), однако эти требования всегда мягче рекомендаций производителя, которые устанавливаются исходя из гарантийных обязательств. В Европейском Союзе требования производителей проходят всестороннюю экспертизу в органах стандартизации и профильных организациях с точки зрения эффективности и длительной эксплуатации котла. Поэтому целесообразно ориентироваться именно на эти требования.

Расход подпиточной воды для котловых систем и требования к ее качеству определяют оптимальный набор водоочистительного оборудования и схему химводоотчистки. Особое внимание во всех нормативных документах, касающихся качества подпиточной воды, уделяется таким показателям как: жесткость, РН, содержание кислорода и углекислоты.

Водогрейные котлы

Системы водогрейных котлов относятся к системам закрытого типа. В этих системах вода не должна изменять свой состав. Закрытая система заполняется химически отчищенной водой один раз и не требует постоянной подпитки. Потери обычно случаются из-за протечек в трубопроводах или вследствие ошибок в обслуживании. При правильной эксплуатации пополнение химически очищенной водой в водогрейных контурах осуществляется перед началом отопительного сезона или не чаще, чем один раз в год (исключением является аварийная ситуация).

Однако если речь идет о бытовом водогрейном котле, система химводоотчистки используется так же для постоянного холодного и горячего водоснабжения.

Обязательное условие для всех видов воды, используемой в котлах всех типов— отсутствие взвешенных примесей и окраски. Для охладительных систем с предписанными рабочими температурами до 100°с большинство производителей используют упрощенные требования к качеству воды, минимизирующие только уровень общей жесткости.

Для отопительных установок с допустимой температурой нагрева выше 100°С, рекомендуется использование деминерализованной или умягченной воды, и в зависимости от типа устанавливаются нормативы ее качества.

Таблица №2

| Показатель качества | Деминерализованная вода | Умягченная вода | |

| Эл-водность при 25°СмкС/см | 10-30 | 30-100 | 100-1500 |

| рН при 25°С | 9-10 | 9-10,5 | 9-10,5 |

| Содержание кислорода | <0,1 | <0,05 | <0,02 |

| Общая жесткость | <0,02 | <0,02 | <0,02 |

Системы водоподготовки для водогрейных котлов можно классифицировать в соответствии с мощностью котельной установки и ее назначением.

Для бытовых котлов — очистка для заполнения замкнутой системы отопления, холодного и горячего водоснабжения. Она должна соответствовать требованиям производителя котельного оборудования и нормативам на питьевую воду.

Для котлов средней мощности (до 1000 кВт)— системы для периодической подпитки котлового контура, как правило с корректировкой рН и растворенного кислорода.

Для промышленных котлов— системы постоянной подпитки глубокоумягченной водой с обязательной корректировкой рН и растворенного кислорода.

Часто в качестве источника водоснабжения бытовых водогрейных котлов используется водопроводная вода с характерным набором проблем: механические примеси и повышенная жесткость. Схема отчистки, в этом случае, состоит из двух стадий: механическая фильтрация и умягчение.

Очистка от механических примесей должна осуществляться в механических фильтрах сетчатого, дискового или картриджного типа.

При выборе механического фильтра необходимо соблюдать условия— рейтинг фильтрации не выше 100 мкм, иначе высока вероятность попаданий примесей в систему водоочистки или питательную воду.

Для корректировки жесткости используют системы умягчения, основанные на применении сильнокислотных катионов в натриевой форме. Эти материалы осаждают катионы кальция и магния, обуславливающие жесткость воды, взамен выделяя эквивалентное количество ионов натрия, которые не образуют при нагревании воды нерастворимых соединений.

При использовании воды из артезианской скважины системы умягчения будут недостаточно, так как в артезианской воде обычно повышенное содержание железа и марганца. В этом случае применяется один из вариантов сорбционно-окислительных технологийкак то: аэрация с последующей сорбцией на каталитических фильтрах, хлорирование и осаждение на сорбционных фильтрах, либо использование окислительных фильтров на основе зеленого песка, регенерируемого перманганатом калия.

При использовании традиционной трехступенчатой технологии подбор оборудования и фильтрующих материалов начинается с подробного химического анализа. Его результат должен быть тщательно проанализирован специалистом-химиком, который затем правильно подберет фильтрующие материалы для каждой стадии и определит требуемую конфигурацию оборудования. Многоступенчатая технология сложна в эксплуатации, кроме того, в этом случае производится раздельная регенерация различными реагентами и отмывка трех видов загрузок, используемых в системе, что требует значительного расхода воды на собственные нужды. Для регенерации фильтров с использованием зеленого песка применяется раствор перманганата калия. Приобретение и сброс его в канализацию требует специального разрешения.

В противовес многостадийному построению системы водоподготовки специалистами украинской компании НПО «Экософт» разработана более современная и эффективная комплексная одностадийная технология на основе многокомпонентнойфильтрующей загрузки, состоящей из пяти ионообменных и сорбционных материалов, которые регенерируются раствором поваренной соли, что исключает образование высокотоксичных отходов и сокращает расходы воды на собственные нужды. Системы ХВО на базе технологии Ecomixаналогичны стандартным системам умягчения по принципу работы, аппаратурному оформлению и сервису. Для обслуживания такой системы не требуется специально подготовленный персонал.

Системы очистки для котлов средней мощности до 1000 кВт аналогичны системам для бытовых водогрейных котлов. В этом случае подготовленная вода применяется как для заполнения контура котла, так и для подпитки. Для современных котлов объем на подпитку обычно не превышает 1,5 м3/ч. Для водогрейных котлов мощностью 500-1000 кВт, как правило, надо применять реагенты длявнутрикотловой обработки. Традиционно применяют автоматически дозирующие станции для ввода реагента в предварительно подготовленную воду и реагенты для связывания кислорода (сульфит или бисульфит натрия), корректировки рН (гидроксид натрия или тринатрийфосфат). Такой подход требует наличия нескольких дозирующих станций, тщательно подготовленных растворов и постоянного контроля концентрации дозируемых веществ. При этом контроль дозирования заключается только в измерении рН котловой воды.

Очистка для промышленных водогрейных котлов— более сложная задача. Поэтому в зависимости от требований к жесткости очищенной воды могут применяться как одноступенчатые системы умягчения, так и двухступенчатые. При этом оборудование химводоподготовки должно обеспечивать непрерывную подпитку водогрейного контура, а рабочий расход подготовленной воды может варьироваться в широком диапазоне и определяется для каждой котельной индивидуально. Типичная схема подготовки состоит из механической фильтрации, ступени обезжелезивания, умягчения или комплексной отчистки (при использовании на 1-ой ступени комплексной отчистки отпадает необходимость в ступени обезжелезивания) на 1-ой ступени и умягчения на 2-ой ступени, завершающаяся деаэрацией и корректировки рН. В случае промышленных водогрейных котлов могут применяться как физические методы деаэрации и корректировки рН (вакуумные или мембранные деаэраторы), так и химические (дозирование реагентов).

Химводоочистка для паровых котлов

В отличие от водогрейных котлов, в паровом котле происходит непрерывный процесс испарения. Потери пара в парогенераторных системах неизбежны, поэтому необходимо постоянное их восполнение химочищенной водой. Примеси, поступающие в котел с химочищенной жидкостью, непрерывно накапливаются, следовательно, солесодержание в котле постоянно увеличивается. Для предотвращения перенасыщения котловой воды осуществляется замещение ее части химочищенной водой за счет непрерывной и периодической продувки. Таким образом, возникает необходимость пополнения контура очищенной водой в объеме, достаточном для компенсации продувочной воды и пара. Очевидно, что чем выше качество очищенной воды, тем меньше примесей вноситься в систему и меньше величина продувки, а значит тем выше качество пара и ниже расход энергоносителя.К воде, используемой в системах с паровым котлом, предъявляются наиболее жесткие требования, которыепринято разделять на две группы в соответствии с типом воды— для питательной (Таблица №3) и котловой (Таблица №4).

Таблица № 3 Основные требования к качеству питательной воды.

| Рабочее давление (бар) | 0,5-20 | >20 |

| рН при 25°С | >9,2 | >9,2 |

| Общая жесткость (мг-экв/л) | <0,02 | <0,02 |

| Содержание кислорода (мг/л) | <0,05 | <0,02 |

| Содержание связанной углекислоты (мг/л) | <25 | <25 |

| Железо общее (мг/л) | <0,2 | <0,1 |

| Медь (мг/л) | <0,05 | <0,01 |

| Перманганатная окислямость (мгО2/л) | <2,5 | <2,5 |

| Электропроводность при 25°С(мкСм/см) | ≤5% от предельного значения котловой воды |

|

Таблица № 4 Основные требования к составу котловой воды.

|

| Проводимость питательной воды>30 мкСм/см | Проводимость питательной воды<30 мкСм/см | |

| Рабочее давление (бар) | 10,5-20 | >20 |

|

| рН при 25°С | 10,5-20 | 10,5-11,8 | 10-11 |

| Электропроводность при 25°С(мкСм/см) | <6000 | 3000-6000 | <1500 |

| Фосфаты по РО4(мг/л) | 10-20 | 10-20 | 6-15 |

| Кремневая кислота (мг/л) | 25-140 | 25-140 | 25-140 |

При выборе схемы подготовки воды определяющим критерием является также величина непрерывной продувки котла, которая является расчетной и зависит от качества очистки, доли возврата конденсата и типа котла. Величина непрерывной продувки котла нормируется СНиПом на котельные установки. Так например, для котельных, оборудованных паровыми котлами с давлением менее 14 бар, продувка не должна превышать 10%, а для котлов с рабочим давлением до 40 бар — 5%.

В зависимости от расчетной величины продувки и минерализации исходной воды принимается решение о выборе схемы подготовки.При низкой минерализации достаточно использования двухстадийных систем комплексной очистки и умягчения, аналогичных системам водогрейного котла.В случае высокой минерализации потребуется применение комбинированной технологии, включающей стадии умягчения или комплексной отчистки и обратноосмотической деминерализации.

Если расчетная величина продувки превышает нормативную, следует снижать солесодержание химочищенной воды, то есть выбирать схему, включающую стадию деминерализации. В противном случае необходимо применять схему двуступенчатого умягчения. Следует отметить, что чем выше величина непрерывной продувки, тем выше расходы на нагрев, то есть возрастает расход энергоносителя и затраты на приготовление воды (увеличивается частота регенерации и, как следствие, увеличивается расход поваренной соли). Кроме того, высокая непрерывная продувка требует больших капитальных вложений и на компоненты парового котла. С точки зрения экономической обоснованности выбора химподготовки более выгодной оказывается схема глубокого умягчения на основе баромембранных технологий. Суть баромембранных методов состоит в пропускании воды через полупроницаемые мембраны, задерживающие примеси различного состава. Одной из наиболее прогрессивных схем деминерализации в настоящее время считается технология, включающая стадии ультрафильтрации, обратноосмотической деминерализации и электродионизации. Стадия ультрафильтрация используется для удаления взвешенных веществ, коллоидных примесей, части органических примесей (высокомолекулярную органику), а так же удаления бактерий, водорослей и прочих микроорганизмов, размер которых превышает сотые доли микронов. По своей сути ультрафильтрация является аналогом коагуляции в осветлителях и очистки на механических фильтрах, однако лишена недостатков, свойственных периодичной технологии. Так, основными преимуществами ультрафильтрационных установок являются:

- Отсутствие необходимости содержания известкового хозяйства — при эксплуатации ультрафильтрационных установок требуется только периодическая кислотная и щелочная промывка модулей, однако количество реагентов в десятки раз меньше, чем в ионообменной технологии;

- Отсутствие необходимости точного соблюдения технологических параметров (температуры, рН, скорости потока), как это требует эксплуатацияосветлителей.При этом качество очистки остается стабильно высоким и не зависит ни от условий эксплуатации, ни от человеческого фактора;

- Существенное (в 2-4 раза) сокращение производственных площадей для размещения основного и вспомогательного оборудования;

- Простота эксплуатации, возможность автоматизации процесса.

В промышленности ультрафильтрация начала применяться в 90-х годах прошлого столетия и сейчас считается наиболее эффективным методом механической очистки воды, особенно в качестве предподготовки воды в баромембранных технологиях.

В настоящее время существует несколько типов ультрафильтрационных мембран, отличающихся как технологическими особенностями, так и используемыми материалами. Наиболее прогрессивными с точки зрения эксплуатации считаются мембраны, работающие по принципу фильтрации снаружи - внутрь, позволяющие применять водо-воздушную промывку для интенсивного удаления отфильтрованных примесей. Среди материалов отдается предпочтение гидрофильным мембранам, изготовленным из механически и химически стойких полимеров (например, гидрофилизированногополивинилиденфторидаСН-PVDF).

На стадии обратноосмотической деминерализации происходит удаление из воды растворенных в ней примесей. В зависимости от требуемого качества очистки используют одно- или двухступенчатую схему. Как правило, остаточное солесодержание после первой ступени составляет 5-20 мг/л, что соответствует качеству воды после первой ступни Н/ОН ионизирования. В случае необходимости более глубокой деминерализации используют вторую ступень.

Важной особенностью применения метода обратного осмоса в технологиях подготовки в для энергетики является комплекс мер, направленных на поддержание достаточной производительности мембранных элементов в процессе их эксплуатации. Ухудшение проницаемости мембран, наблюдаемое при очистке практически любого происхождения, связано с образованием на их поверхности отложений различной природы: коллоидных и взвешенных частиц, неорганических осадков, крупных органических молекул, а так же с активностью микроорганизмов, для которых мембрана служит благоприятным субстратом. Избежать вышеупомянутых эффектов можно при соблюдении трех условий—надлежащей предварительнойподготовке воды, качественной и регулярной промывке мембранных элементов и использовании специальных реагентов—антискалантов. Антискаланты предотвращают рост кристаллов малорастворимых соединений на поверхности мембраны. Большинство современных антискалантов представляют собой смеси нескольких активных компонентов. Главным преимуществом современных антискалантов является высокая эффективность предотвращения отложения большинства труднорастворимых соединений кальция, магния, железа, марганца и кремния в широком диапазоне рН, температур и составов воды. Современные антискаланты проявляют высокую активность даже при небольших дозах 2-5 г/м3. Суммируя изложенное выше, можно выделить основные преимущества обратноосмотической деминерализации:Исключительная надежность метода, обуславливающая стабильно высокое качество деминерализованной воды вне зависимости от сезонных колебаний качества исходной воды, технологических параметров и человеческого фактора;Высокая экономическая эффективность— замена первой ступени ионообменной деминерализации на обратноосмотическую позволяет на 90-95% снизить потребность в кислоте и каустике, что по стоимости во много раз перекрывает увеличение затрат, связанных с расходом энергопотребления;Как и для ультрафильтрационных систем сокращение производственных площадей и автоматизация технологических процессов;Отдельного внимания в подготовке воды для паровых котлов заслуживает внутрикотловая обработка, основными задачами которой являются:

- Защита котлового оборудования от коррозии;

- Корректировки рН;

- Защита пароконденсатного тракта от углекислотной коррозии;

- Предупреждение накипеобразования при сбоях водоподготовки.

Традиционная схема химической коррекции состава воды требует использования нескольких реагентов, которые необходимо вводить в разных точках, четко соблюдая объемы дозирования и контролируя содержание каждого компонента в системе. С одной стороны привлекает низкая цена и доступность таких реагентов, с другой— практически показывает их существенные недостатки: сложность обеспечения полной защиты поверхностей, использование нескольких дозирующих станций, повышение солесодержания, высокий расход реагентов и необходимость постоянного трудоемкого контроля и настроек.Современный подход к вопросу химической коррекции воды для паровых котлов представляет применение реагентов комплексного действия на основе пленкообразующих аминов. Эти реагенты одновременно:

- Корректируют рН питающей, котловой воды и конденсата;

- Образуют защитную пленку на поверхности сборника питающей воды, котлаи линии конденсата;

- Препятствуют осадкообразованию в системе;

- Частично переходят в паровую фазу и защищают пароконденсатный тракт от углекислотной коррозии за счет корректировки рН конденсата.

В состав реагента комплексного действия входят высокомолекулярные полиамины, диспергирующие полимеры инейтрализующие амины. Все компоненты имеют органическую природу, поэтому солесодержание котловой воды не повышается. Пленкообразующие амины блокируют рост кристаллов на теплопередающих поверхностях, в результате образуются аморфные осадки, которым не дают прилипнуть к поверхности диспергерующие полимеры. Впоследствии осадок легко удаляется при периодической промывке. Нейтрализующие амины работают как ингибиторы коррозии— они связывают углекислоту и обеспечивают безопасный рН. Сформированная на поверхностях пленка из полиаминов является водоотталкивающей, поэтому применение такого реагента защищает непосредственно трубы, а не просто корректирует состав жидкости.

sanpin1074-01.ru

Xимводоподготовка для паровых котлов

Водоподготовка паровых котлов производится при помощи специальных химических реагентов. Существует специальное оборудование, которое обеспечит дозирование этих реагентов в теплообменную систему. Подготовка воды решает проблемы коррозионных свойств воды и предотвращает образование отложений на поверхностях труб. Водоочистка и химподготовка – процессы, необходимые для обеспечения длительной работы паровых котлов.

Водно-химические режимы, которые устанавливают на основе современных реагентов, являются частью нормальной работы заводов и предприятий. Система водоочистки и химподготовка обеспечивают энергоэффективность и экологичность производства.

Химводоподготовка для паровых котлов, осуществляемая при помощи химических реагентов - основа долголетия и эффективности работы. Основная задача – это предотвращение коррозийных отложений и минеральных образований на внутренностях паровых котлов, теплообменников и трубопроводов.

Комплексон – органическое соединение, которое содержит в молекуле атомы, способные к координации. На сегодняшний день очистку паровых и водогрейных котлов осуществляют комплексонами, их иногда ещё называют антискалянтами. Но не все комплексоны позволяют корректировать показатель pH, содержание растворенного кислорода и углекислого газа, электропроводность, предотвращать отложение гумуса в котле.

Химводоподготовка используется везде, где используется вода или пар. Эти системы очищают воду от опасных примесей, предотвращают их вредное воздействие на котельное оборудование. Химводоподготовка для паровых котлов не допустит образования жёсткости, окалины, накипи, поможет избежать коррозии оборудования. Установка оборудования для водоподготовки позволит контролировать все параметры воды в тепловых сетях. Стандартная система водоподготовки включает в себя: дозирующий насос, бак с реагентами, датчик расхода воды. Эта система не требует капитальных затрат, но обеспечит сохранение котельного оборудования в рабочем состоянии.

Важнейший этап для обеспечения энергоэффективности оборудования – водоподготовка в сочетании с энергетикой. Этот этап позволяет сохранить приемлемый КПД энергетического оборудования. Водоподготовка и энергетика – основные составляющие успешной работы предприятия.

Максимальный эффект водоочистки будет при использовании химических реагентов, которые действуют комплексно. При проведении эффективной подготовки воды, можно отказаться от специальной очистки внутренних поверхностей котельного оборудования. Ингибиторы коррозии являются комплексными реагентами, которые подбираются для любого типа системы. С их помощью появляется возможность регулировать pH и предотвращать образование минеральных отложений. Существуют специальные биоциды для любого типа теплообменных процессов – котельных с открытыми и закрытыми системами охлаждения, паровых и водогрейных контуров.

Химвооподготовка для паровых котлов при помощи химических реагентов гарантирует соответствие параметров воды по ГОСТ и самих поставщиков котельного оборудования. Подготовка даст гарантию бесперебойной и безаварийной работы всех систем, связанных с водой. Очистить теплообменник можно при помощи метода гидродинамической очистки растворами очистителей. Это даст максимальный эффект безопасности котельного оборудования. Промывка котлов достаточно трудоёмкий процесс. Но это позволит избежать проблем с накипью. Для обеспечения максимально корректной работы следует провести химический анализ воды и получить консультацию по коррекции водохимического режима котлов.

Оборудование для химводоподготовки можно использовать как отечественное, так и зарубежное. Существует вспомогательное оборудование – охладители образцов, анализаторы для контроля над содержанием остаточных солей и кислорода. Эти приборы помогут предотвратить образование карбонатных, силикатных, железистых отложений. Наиболее чувствительными к этим образованиям являются теплообменные поверхности труб. Применяя вышеизложенную информацию, можете быть уверены, что котельное оборудование в хорошем состоянии.

Смотрите также:

www.bwt.ru

Подготовка воды для паровых котлов. Новые решения - Журнал АКВА-ТЕРМ

Н. Егоров

Решение задачи качественной подготовки воды для паровых котлов, предусматривающей умягчение, обессоливание, дегазацию и дозированное введение реагентов, требует проведения трудоемких и квалифицированных ручных измерений. Ошибки при их осуществлении приводят к перерасходу топлива, воды, реагентов, сбоям в работе оборудования, сокращению срока его службы. Сократить эксплуатационные затраты и защитить дорогостоящую технику от возможных неприятностей позволяет внедрение автоматизированного комплекса, осуществляющего анализ качества вода, управление дозирующими устройствами, другими исполнительными механизмами, информирование обслуживающего персонала о возникающих неполадках.

Подписаться на статьи можно на главной странице сайта.

Недостаточно качественная подготовка воды часто становится причиной повреждения паровых котлов. Одни примеси (кислород и угольная кислота) в котловой и питательной воде или конденсате вызывают коррозионные повреждения оборудования, другие становятся причиной образования отложений. Если эти отложения не обнаружены и не удалены своевременно, они приводят к снижению КПД котла, а при дальнейшем росте становятся причиной перегрева теплообменных поверхностей с последующими повреждениями – вплоть до взрыва котла.

При недостаточно качественной водоподготовке возникают и такие проблемы, как вспенивание и унос воды. Наряду с ухудшением качества пара, это может значительно сократить срок службы элементов систем его транспортировки и оборудования потребителей. Поэтому качественные показатели воды для паровых котлов строго регламентируются.

В зависимости от производительности, характеристик исходной воды (как правило, ее источником служит водопровод) применяются различные способы водоподготовки. На практике чаще всего приходится решать проблемы умягчения и дегазации воды.

Умягчение и обессоливание Наиболее часто используемый метод умягчения воды – ионный обмен, в ходе которого накипеобразующие ионы кальция и магния заменяются ионами натрия. Данный метод обычно применяют для небольших установок или при значительных объемах возвращаемого конденсата. Этот обмен происходит на поверхности гранул из синтетической – стирольной или фенольной – смолы, которыми заполнен ионообменный аппарат.

Схема процессов ионного обмена такова: в исходном состоянии на поверхности гранулы из синтетической смолы находятся ионы натрия. Во время работы установки умягчения их омывает вода с большим количеством ионов кальция и магния, замещаемых ионами натрия. При практически неизменившемся солесодержании обработанная вода не содержит ионов, придававших ей жесткость. Когда обменная способность смолы исчерпывается, проводится ее регенерация: «ионообменник» промывается слабым раствором поваренной соли. В ходе регенерации происходит новое обогащение смолы ионами натрия, благодаря высокой концентрации которых ионы кальция и магния вытесняются и вместе с остатками соли попадают в дренаж. После этого ионообменный аппарат вновь готов к работе.

Для установок с большим расходом добавочной воды или при необходимости получить котловую воду с низкой электропроводимостью применяют более дорогой метод – обратный осмос, основанный на использовании полупроницаемых мембран.

В зависимости от производительности установки обратного осмоса необходимо предварительное или последующее умягчение воды. При предварительном умягчении применяют ионообменные фильтры.

Если через обратноосмотическую установку требуется пропустить значительное количество воды, то перед ней, как правило, осуществляется также ввод реагента, предотвращающего зарастание мембран солями жесткости.

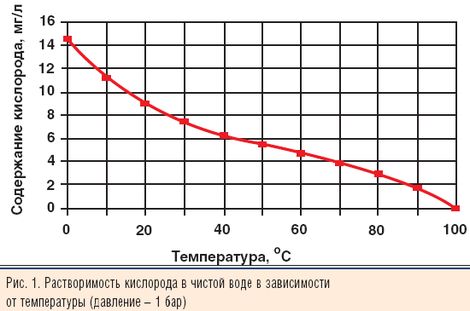

Термическая дегазация После умягчения или обессоливания производится термическая дегазация воды, предназначенная для уменьшения содержания в ней кислорода (О2) и углекислого газа (СО2). В основе этой технологии лежат тот факт, что растворимость газов в жидкостях с повышением температуры снижается, а при кипении становится нулевой (рис. 1).

С целью уменьшения капитальных затрат для установок небольшой мощности, а также характеризующихся большим объемом возвращаемого конденсата, часто применяют системы частичной дегазации. Они работают в узком – от 85 до 90 °С – диапазоне температур. Растворенные в воде газы при нагреве покидают систему в виде выпара (смесь газов с паром). В названном диапазоне температур этот процесс не проходит полностью, и в воде остаются небольшие концентрации углекислого газа и кислорода. В связи с этим требуется дополнительная химическая обработка воды.

Для более крупных установок, а также систем с небольшим возвратом конденсата применяют деаэрационные установки атмосферного или вакуумного типа. Удаление газов при термической деаэрации происходит в результате диффузии и дисперсного их выделения. Одним из условий перехода газа в паровое пространство является увеличение площади контакта, достигаемое дроблением потока воды на тонкие струи, капли или пленки. Остаточные концентрации кислорода и углекислого газа при такой обработке пренебрежимо малы. На следующем этапе водоподготовки необходим лишь ввод небольшого количества реагента, связывающего эти вещества.

Дозирование реагента Система водоподготовки для паровых котлов должна предусматривать химическое связывание остаточных солей жесткости и кислорода; дополнительно требуется и повышение значения рН. При этом часто имеет место передозировка реагентов, причинами которой в значительной мере становятся отсутствие непрерывного контроля и эмпирическое назначение доз. Так, отсутствие рентабельного аналитического метода непосредственного измерения остаточного содержания кислорода явилось причиной того, что об отсутствии кислорода судят по избытку дозируемого средства в воде.

Наряду с повышенным расходом реагентов такой подход неэффективен и с энергетической точки зрения. Передозировка химикатов часто приводит к повышению электропроводимости (солесодержания) воды, выпадению шлама, что, в свою очередь, ведет к энергетическим потерям. Возможны также проблемы из-за вспенивания котловой воды и, как следствие, остановка котла по причине снижения или повышения водяного уровня. В связи с уносом воды ухудшается качество пара, появляется опасность возникновения гидравлических ударов и повреждений в системах потребителей.

Аналитические измерения Для обеспечения требуемого качества котловой воды необходимо непрерывно или периодически измерять ее параметры. Питательная и котловая вода паровых котлов, а также вода водогрейных установок характеризуются значениями рН, электропроводимости, щелочности, жесткости и содержания кислорода. Частота и объем таких измерений должны определяться требованиями изготовителя котельного оборудования, эксплуатирующей организации и соответствующими надзорными органами. Сегодня, за исключением измерения электропроводимости (данный параметр можно контролировать непрерывно с помощью специального электрода), это, как правило, делается вручную и характеризуется высокими затратами труда и времени. Необходимые анализы воды производятся ежедневно, а при оснащении установки оборудованием для работы без постоянного персонала – раз в три дня (такая периодичность, в частности, установлена в Германии и Австрии).

Для возможности выполнения измерений в репрезентативных местах системы предусмотрены участки отбора проб (обычно это бак питательной воды, патрубки продувки на котле и питающая линия после водоподготовительной установки). Эти точки оборудуются соответствующими охлаждающими устройствами, делающими возможным правильный и безопасный отбор воды.

Общую жесткость так же, как и значение щелочности, обычно определяют с помощью титрования или фотометрически – с применением соответствующих приборов. При титровании растворы реактивов вводятся в воду пробы до изменения ее цвета. На основании расхода раствора можно определить щелочность и общую жесткость воды. Фотометрический метод работает аналогично.

До сих пор содержание кислорода в воде можно было определить только с помощью очень дорогостоящего анализа. Кроме того, все обычные измерения недостаточно точны.

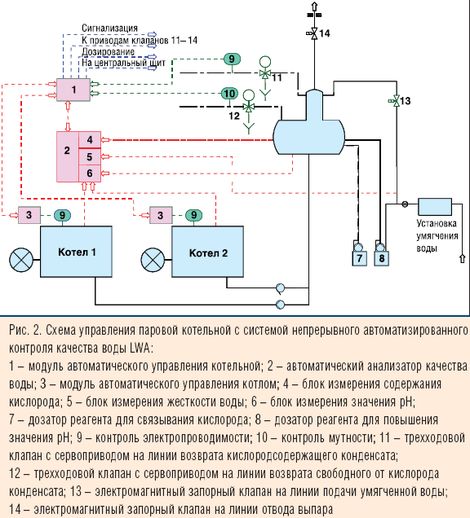

Автоматизированный и непрерывный анализ воды Австрийская компания Loos International, известный производитель промышленного котельного оборудования, разработала и предложила на рынке модуль LWA (Loos Water Analyser), обеспечивающий полностью автоматизированный анализ и контроль значения рН питательной и котловой воды; содержания кислорода в питательной воде; остаточной жесткости подпиточной воды (рис. 2).

Предложены и новые методы измерений. Так, присутствие кислорода определяется по его фактическому значению. В качестве измерительного электрода используется заполненный реактивом стеклянный микрокапилляр, который при диффузии кислорода вырабатывает электрический ток. Его измерение позволяет определить содержание кислорода в диапазоне от 0,001 до 0,1 мг/л, характерном для котельной техники.

Измерение жесткости воды производится с помощью электрода на основе полимерной мембраны, пропускающей только ионы кальция и магния. В зависимости от количества ионов индуцируется напряжение, по которому судят о значении жесткости воды. Диапазон измерения – от 0,0018 до 0,18 ммоль/л. Все отклонения надежно фиксируются.

Величина рН питательной и котловой воды определяется измерительным электродом, выявляющим находящиеся в воде ионы водорода. Здесь также индуцируется небольшое напряжение, с помощью которого можно определить значение рН в диапазоне от 7 до 14.

Все электроды – самоконтролирующиеся. Периодически производятся автоматические контрольные измерения, по сравнению с исходной или имеющейся водой для обеспечения надежной работы. Конечно, все измерительные электроды со временем изнашиваются. Однако, по утверждению Loos International, стоимость их замены примерно соответствует стоимости индикаторных растворов и лакмусовых бумажек при ручном анализе воды.

Данные о результатах измерений сосредоточиваются в системе автоматического управления, передаются в соответствующие контуры.

Существует множество преимуществ автоматизированного контроля качества воды. В их числе – невозможность ошибочных измерений. Для получения точных данных при ручном контроле необходимо, чтобы измерения проводил высококвалифицированный персонал. При автоматизированном контроле исключены ошибки, происходящие из-за взятия не тех проб или использования не тех реактивов, и подтасовка результатов.

Наличие встроенной защиты котельной установки, срабатывающей при выходе измеренных значений за заданные пределы. В зависимости от вида и амплитуды нарушения нормального режима производится необходимое управляющее воздействие. Например, при значительном превышении жесткости закрывается клапан подачи питающей воды.

Сведения о превышении заданных параметров передаются в соответствующий блок системы автоматического управления, где производится анализ их причин. Возможна и непрерывная регистрация данных. Они могут передаваться через определенные интервалы либо в соответствующие эксплуатационные службы, либо на локальные принтеры или плоттеры. Это позволяет отказаться от ведения специальных журналов.

На основе данных измерения качества воды ведется управление различными насосами-дозаторами. От избыточного дозирования можно отказаться благодаря непосредственному измерению параметров воды. Это обеспечивает снижение расхода реагента, уменьшение потерь с продувкой и при удалении шлама.

Как уже говорилось, при обычной, неавтоматизированной, работе системы химводоподготовки объем выпара соответствует 0,5 % номинальной паропроизводительности котла. Следствие этого – потери энергии. Измерение содержания кислорода анализатором LWA позволяет целенаправленно управлять работой системы отвода выпара. В пределах допустимых границ клапан выпара может быть вообще закрыт и открываться только тогда, когда действительно необходима дегазация.

Статья опубликована в журнале «Аква-Терм» # 1(35) 2007

Опубликовано: 26 июля 2010 г.

вернуться назад

Читайте так же:

aqua-therm.ru