- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Запрос предложений № 950891Автоматизация парового котла БГМ-35М. на ЗАО «Кшенский сахарный комбинат». Бгм 35 котел

УСТРОЙСТВО И РАБОТА ТЕПЛОГЕНЕРАТОРА БГМ-35

ТЕПЛОГЕНЕРАТОРЫ КОТЕЛЬНЫХ

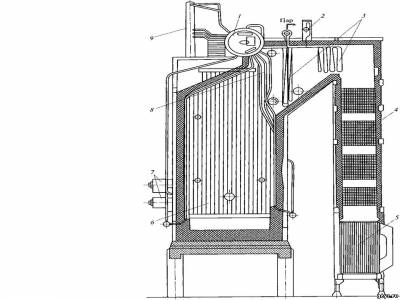

Газомазутные котлы БГМ конструкции котельного завода г. Белгорода предназначены для выработки сухого насыщенного или перегретого пара до 440 °С, с производительностью 35 т/ч и абсолютным давлением 4 МПа (40 кг/см2). Котел экранного типа имеет П-образную компоновку с экранированной топкой настолько, что в ней передается вся теплота, необходимая для получения пара, в результате чего отпадает необходимость в установке конвективной поверхности нагрева, а вместо кипятильных труб установлены хвостовые поверхности: пароперегреватель, водяной экономайзер, воздухоподогреватель. Котел имеет барабан, каркас, фундамент, обмуровку, необходимую арматуру и гарнитуру. Размеры габаритные: верхняя отметка - 15,8 м, ширина по осям колонн - 5,31 м, глубина - 12,28 м. Основные характеристики теплогенератора БГМ-35 приведены в табл. 8.23 [12]. Принципиальная схема унифицированного котла БГМ-35 приведена на рис. 5.4.

|

Рис. 5.4. Принципиальная схема теплогенератора БГМ-35: 1 - питательный насос; 2, 4 - коллекторы водяного экономайзера; 3 - водяной экономайзер; 5 - питательные линии; 6 - питательная линия к пароохладителю; 7 - барабан котла; 8, 11, 15, 22 - опускные трубы; 9 - нижний коллектор фронтового экрана; 10 - фронтовой экран; 12 - нижний коллектор заднего экрана; 13 - задний топочный экран; 14 - фестон; 16, 18 - нижний и верхний коллекторы левого бокового экрана; 17 - боковой экран; 19 - пароотводящие трубы; 20 - выносной циклон; 21 - пароотводящие линии; 23, 24 - непрерывная и периодическая продувка; 25 - паропровод; 26, 28 - пароперегреватель; 27 - пароохладитель; 29 - сборный коллектор перегретого пара; 30 - воздухоподогреватель; 31 - горелки; 32 - обмуровка |

В котле БГМ-35 двухступенчатая схема испарения. К первой ступени испарения (чистый отсек) относят передний 10 и задний 13 экраны топки. Трубы переднего экрана внизу вварены в нижний коллектор 9, а вверху образуют потолочный экран и концы труб потолочного экрана развальцованы в барабан. Трубы заднего экрана внизу вварены в нижний коллектор 12, а вверху, в зоне прохода топочных газов, разведены в четырехрядный фестон 14 и развальцованы в барабан.

Кроме того, фронтовой коллектор 9 соединен с верхним барабаном четырьмя опускными трубами 8, расположенными снаружи обмуровки, а нижний коллектор 12 заднего топочного экрана соединен с верхним барабаном шестью опускными трубами 11, также расположенными снаружи обмуровки. Поперечный фронтовой коллектор 9 расположен над горелками 31.

Ко второй ступени испарения (солевой отсек) отнесены два боковых экрана - левый 17 и правый, выполненный аналогично левому. Трубы боковых экранов вварены в нижний 16 и верхний 18 коллекторы. Кроме того, нижние коллекторы боковых экранов соединены с верхним барабаном двумя опускными трубами 15, расположенными снаружи обмуровки. Левый и правый боковые экраны имеют в отдельности выносной циклон 20 и соединены между собой тремя пароотводящими трубами 19. Все экраны в топке выполнены из труб 60 х 3 мм.

Газовоздушный тракт. Воздух дутьевым вентилятором нагнетается в трубчатый двухступенчатый воздухоподогреватель 30, где нагревается примерно до 170 °С и подается в горелки 31, установленные на фронте котла в количестве пяти штук: три вверху и две внизу (причем нижние - растопочные). Топочные газы отдают теплоту в топке всем экранным поверхностям нагрева, а затем, пройдя фестон 14, трубки пароперегревателя 28 и 26, водяной экономайзер 3, воздухоподогреватель 30, с температурой 158.. 180 °С дымососом удаляются в атмосферу через дымовую трубу.

Основные контуры естественной циркуляции. Питательная вода из бака деаэратора питательным насосом 1 подается в коллектор 2, а затем в трубы 3 кипящего водяного экономайзера, где вода нагревается примерно до 145 °С и пройдя сборный коллектор 4, по трем питательным линиям 5 подается в барабан котла 7, где смешивается с котловой водой. Одна (из трех) питательная труба 6 подводится к пароохладителю 27, установленному в рассечку пароперегревателя, для регулирования температуры перегретого пара.

Чистый отсек. Часть котловой воды из барабана по четырем опускным трубам 8 подводится в нижний коллектор 9, распределяется по трубам переднего топочного экрана 10, который экранирует фронт и потолок топки, а образующаяся пароводяная смесь (ПВС) по этому экрану идет в барабан.

Часть котловой воды из барабана по шести опускным трубам 11 подводится в нижний коллектор 12, распределяется по трубам заднего топочного экрана 13, а образующаяся ПВС по этому экрану и фестону 14 идет в барабан.

Солевой отсек. Часть котловой воды из барабана по двум опускным трубам 15 подводится в нижний коллектор 16, распределяется по трубам левого бокового топочного экрана 17, а образующаяся ПВС по этому экрану поднимается в верхний коллектор 18, откуда по трем пароотводящим трубам 19 идет в выносной циклон 20. В циклоне происходит разделение пара и воды: пар по двум пароотводя - щим линиям 21 идет в барабан 7, а вода из циклона 20 по трем опускным трубам 22 возвращается в нижний коллектор 16 бокового экрана. Аналогично работает и правый боковой топочный экран. Непрерывная продувка 23 производится только из двух выносных циклонов, а периодическая 24 - из нижних частей двух циклонов и из всех (четырех) нижних коллекторов котла.

Пар и пароводяная смесь из всех контуров циркуляции поднимается в барабан, где в паросепараци - онных устройствах отделяется пар, а вода смешивается с котловой водой и процесс циркуляций повторяется. После паросепарационных устройств полученный сухой насыщенный пар по паропроводу 25 направляется в пароперегреватель для получения перегретого пара. Сухой насыщенный пар вначале проходит дальнюю часть пароперегревателя 26, где вначале противотоком, а затем прямотоком (на схеме не показано) нагревается и поступает в пароохладитель 27 поверхностного типа. Из пароохладителя, после регулирования температуры, пар идет в ближнюю часть 28 пароперегревателя, где после движения прямотоком и противотоком (на схеме не показано) нагревается топочными газами и поступает в сборный коллектор перегретого пара 29, откуда идет к потребителю. На сборном коллекторе установлены предохранительный контрольный клапан, термометр, манометр, вентиль для продувки паропровода во время растопки котла и вентиль, соединяющий с главным паропроводом котельной.

Котлы БГМ-35 выпускаются и без циклонов, и у них нет верхних боковых коллекторов, а трубы боковых экранов развальцованы в барабан котла. Но в барабане котла имеются две поперечные перегородки с переливными трубами (соплами) в водном объеме, которые делят пространство котла на три отсека: один чистый и два солевых.

Очистка пароперегревателя осуществляется стационарными паровыми обдувочными аппаратами. Котел также оборудован устройством для очистки поверхностей нагрева водяного экономайзера и воздухоподогревателя дробью. Обмуровка котла 32 облегченная, закрепленная на каркасе, со стальной обшивкой.

В настоящее время на водотрубных котлах (ДЕ, ДКВР) и водогрейных агрегатах (КВ-ГМ) устанавливаются газомазутные горелки различных конструкций, удовлетворяющие требованиям экономичной и безопасной эксплуатации. Главным при этом является обеспечение примерно равного …

В монографии рассмотрены вопросы устройства и работы паровых и водогрейных котельных агрегатов. Даны методики теплового расчета паровых и водогрейных котельных агрегатов, работающих на органическом топливе, а также объемов и энтальпий …

Котел водогрейный газомазутный КВ-ГМ-50-150, теплопроизводительностью 50 Гкал/ч (58 МВт), предназначен для нагрева воды систем теплоснабжения до 150 °С и может быть использован как в отопительном основном режиме - 70.150, так …

msd.com.ua

| пескоструйный аппарат цена Паровой котел БМ-35. Современный паровой котел БМ-35 (рис. 7.20) с естественной циркуляцией производства Белгородского завода энергетического машиностроения предназначен для работы на природном газе и мазуте и имеет следующие характеристики: паропроизводительность 50 т/ч; давление перегретого пара 3,9 МПа; температура перегретого пара 440 °С. Камерная топка б экранирована трубами 060 х 3 мм, опускные трубы 083x4 мм расположены вне топки. На фронтальной стене котла установлены четыре газовые горелки 7 диффузионного типа. Смесеобразование газа с завихренным потоком воздуха осуществляется в амбразуре горелки и заканчивается в топке. Горизонтальный под топки не экранирован и выполнен из огнеупорного кирпича, уложенного на слой теплоизоляционного материала. Задний экран на выходе из топки разведен и образует трехрядный фестон. В горизонтальном газоходе котла установлен пароперегреватель, а в опускной шахте — водяной экономайзер 4, состоящий из четырех пакетов, и воздухоподогреватель 5. Пароперегреватель 3 котла состоит из двух ступеней и выполнен из труб 038x4 мм. Расположение труб коридорное. Насыщенный пар из барабана 1 по потолочным трубам поступает в первую по ходу пара ступень пароперегревателя и движется в ней противоточно по отношению к потоку дымовых газов. Далее пар поступает в коллектор, где расположен регулятор 2 перегрева пара — пароохладитель поверхностного типа, в который поступает охлаждающая питательная вода из питательной магистрали. Из регулятора перегрева пар поступает во вторую по ходу пара ступень пароперегревателя, где входные змеевики включены противоточно, а выходные — прямоточно по отношению к направлению движения продуктов горения. Над выходным коллектором пароперегревателя расположена главная паровая задвижка. Водяной экономайзер 4 кипящего типа выполнен из стальных труб 32 х 3 мм, расположенных в шахматном порядке. Отвод пароводяной смеси из верхнего коллектора последнего по ходу воды пакета осуществляется по четырем трубопроводам, подведенным к барабану. В горизонтальном и вертикальном направлениях змеевики пакетов экономайзера дистанционированы специальными планками и подвесками, изготовленными из жароупорной стали. В период растопки и останова котла экономайзер может быть включен в линию рециркуляции воды, что обеспечивает надежное его охлаждение в эти периоды. Воздухоподогреватель 5 стальной трубчатый двухходовой по воздуху, состоит из шести секций, в которых используют трубы 40 х 1,5 мм. Верхняя трубная доска воздухоподогревателя соединена с газоходом линзовым компенсатором, что обеспечивает его плотность с воздушной и газовой сторон при разных термических расширениях труб и кожуха. Подогрев воздуха в воздушном подогревателе достигает 200...250°С. Обмуровка котла облегченного типа закреплена на каркасе котла и выполнена в два слоя: первый, обращенный внутрь газохода, выложен из шамотного кирпича, второй — из изоляционной керамзитовой плитки. Уплотнение обмуровки осуществляется с помощью металлической обшивки. Испарительная система котла выполнена по схеме двухступенчатого испарения, в которой испарительные контуры первой ступени испарения включены непосредственно в барабан. Разделение пароводяной смеси, поступающей из первой ступени испарения, осуществляется в циклонах, установленных в барабане. Для очистки пара от влаги в барабане установлены жалюзийный сепаратор и за ними дырчатый распределительный щит. Пар из выносных циклонов 9 второй ступени испарения подается в паровое пространство барабана под жалюзийные сепараторы и смешивается с основным потоком пара. Питательная вода подается через распределительные жалюзи под уровень воды в барабане. Питание водой второй ступени испарения каждого выносного циклона осуществляется из торцов барабана по двум трубам. Непрерывная продувка котла осуществляется из выносных циклонов. Котел имеет восемь контуров естественной циркуляции: фронтальный, задний, два основных боковых экрана, расположенных в средней части боковых стен, и четыре экрана, расположенных с обеих сторон основных экранов. Основные боковые экраны включены в выносные циклоны второй ступени испарения. Все остальные контуры циркуляции включены в барабан — первую ступень испарения. |

geyz.ru

Технические характеристики паровых газомазутных котельных агрегатов средней производительности

| Наименование | Тип котельного агрегата | ||||||||

| БМ-35РФ | БГМ-35М | ГМ-50-1 | ГМ-50-14 | БКЗ-75-39ГМА | |||||

| Топливо | |||||||||

| мазут | газ | мазут | газ | мазут | газ | мазут | газ | мазут | |

| Паропроизводи-тельность, т/ч | 50 | 35 | 45 | 50 | 50 | 75 | |||

| Давление пара, МПа | 4,0 | 4,0 | 4,0 | 1,4 | 4,0 | ||||

| Температура, °C: перегретого пара питательной воды воздуха за воздухоподогревателем уходящих газов | 440 145 – 185 | 440 145 117 158 | 440 145 156 178 | 440 145 178 188 | 440 145 207 216 | 250 100 146 126 | 250 100 181 155 | 440 145 187 127 | 440 145 235 175 |

| Расчетный КПД, % | 90,0 | 91,6 | 88,6 | 89,6 | 88,2 | 92,0 | 91,0 | 92,4 | 90,4 |

| Объем топки, м3 | 147 | 147 | 144 | 133 | 284 | ||||

| Поверхность нагрева,м2: лучевоспринимающая топки котельного пучка фестона пароперегревателя экономайзера воздухоподогревателя | 131 – 42 281 768 1000 | 326 – 42 184 554 800 | 296 – 42 336 554 800 | 165 – 22 165 521 1428 | 165 – 22 300 521 1428 | 158 344 32 165 / – 1062 496 | 211 – 31 353 1070 2150 | 211 – 31 560 1070 2150 | |

| Сопротивление газового тракта, кПа | 1,22 | 0,27 | 0,23 | 0,17 | 0,19 | 3,14 | 3,32 | 0,67 | |

Таблица 3.9

Конструктивные характеристики паровых газомазутных котлоагрегатов средней производительности

| Наименование | Тип котельного агрегата | ||||||

| БМ-35РФ | БГМ-35М | ГМ-50-1 | ГМ-50-14 | БКЗ-75-39ГМА | |||

| Барабаны: количество длина диаметр × толщина стенки, мм | 1 7874 1580×40 | 1 7874 1580×40 | 1 8258 1580×40 | 2 8190 1548×24/ /1000×241 | 1 9430 1580×40 | ||

| Топочная камера: размеры в плане (длина × ширина), мм диаметр × толщина экранных труб, мм шаг труб экранов, мм: боковых фронтового заднего | 4140× ×4400 60×3 110 110 110 | 4140× ×4400 60×3 110 110 80 | 3665× ×5200 60×3 70 70 70 | 3700× ×5060 60×3 70 70 70 | 5140× ×5900 60×3 100 150 150 | ||

| Фестон: диаметр × толщина труб, мм число рядов труб по ходу газов шаг труб s1/s22, мм | 60×3 3 240/220 | 60×3 3 240/220 | 60×3 3 210/100 | 60×3 3 210/100 | 60×3 4 – | ||

| Пароперегреватель: диаметр × толщина труб, мм | 38×3 | 38×3 | 32×3 27 75/55 | 32×3 17 75/55 | 38×3 6; 6 – | ||

| число рядов труб по ходу газов | 63 | 403 | 63 | 403 | |||

| шаг труб s1/s22, мм | 110/ /97 | 110/ /82 | 110/ /97 | 110/ /82 | |||

| Котельный пучок: диаметр × толщина труб, мм число рядов труб по ходу газов шаг труб s1/s22, мм | – – – | – – – | – – – | 60×3 14 90/120 | – – – | ||

Продолжение табл. 3.9

| Наименование | Тип котельного агрегата | ||||

| БМ-35РФ | БГМ-35М | ГМ-50-1 | ГМ-50-14 | БКЗ-75-39ГМА | |

| Водяной экономайзер: диаметр × толщина труб, мм: число рядов труб по ходу газов шаг труб s1/s22, мм | 32×3 704 80/60 | 32×3 704 80/60 | 28×3 44 50/35 | 76×8 154 150/150 | 32×3 – –/75 |

| Воздухоподогреватель: диаметр × толщина труб, мм число рядов труб по ходу воздуха шаг труб s1/s22, мм количество ходов по воздуху | 40×1,6 345 56/44 2 | 40×1,6 345 56/44 2 | 40×1,6 345 60/42 3 | 40×1,6 48 60/42 1 | 40×1,6 395 60/42 3 |

| Число: ступеней испарения выносных циклонов горелок | 2 2 4 | 2 2 4 | 2 2 6 | 2 2 4 | 2 2 6 |

| Тип дымососа | ДН-19 | ДН-17 | Д-18 | ДН-19 | Д-18×2 |

| Тип вентилятора | ВДН-15 | ВДН-17 | ВД-13,5 | ВДН-15 | ВДН-20П |

| Габаритные размеры котла, мм: отметка оси барабана высшая отметка котла глубина по осям колонн каркаса ширина по осям колонн каркаса | 12600 15800 12280 5310 | 12600 15180 9850 5740 | 12500 15570 9778 5930 | 10000 14954 14204 6320 | 15000 19375 9900 6810 |

| Масса металла котла в объеме поставки завода, т | 173,3 | 128,0 | 154,0 | 164,0 | 259,0 |

| 1 В числителе указаны размеры верхнего барабана, в знаменателе – нижнего. 2s1 – шаг труб поперек потока газов, s2 – шаг труб вдоль потока газов. 3 В левой ячейке характеристика первой ступени пароперегревателя по ходу газов, в правой – второй ступени. 4 Число рядов труб по ходу газов в каждой ступени. 5 По одному ходу воздуха. | |||||

Компоновка хвостовых поверхностей нагрева: в парогенераторах БГМ-35М и БКЗ-75-39ГМА в конвективной шахте последовательно расположены экономайзер и воздухоподогреватель, в парогенераторах БМ-35РФ и ГМ-50-1 экономайзер расположен в конвективной шахте, воздухоподогреватель вынесен из шахты и установлен на самостоятельном каркасе. Водяной экономайзер всех котлов гладкотрубный, змеевиковый, с шахматным расположением труб. Экономайзеры котлов БКЗ-75-39ГМА и ГМ-50-1 – кипящего типа. На котлоагрегатах всех типов используются трубчатые воздухоподогреватели. Общие виды котлов БКЗ-75-39ГМА и ГМ-50-1 приведены на рис. 3.11, 3.12. Циркуляционная схема котлов БГМ-35М и БМ-35-РФ показана на рис. 3.13.

К двухбарабанным котлоагрегатам относится ГМ-50-14, конвективная шахта которого расположена за горизонтальной поворотной камерой. Топочная камера полностью экранирована, трубы фронтового и заднего экранов образуют двускатный под, в верхней части трубы заднего экрана разведены в фестон; трубы боковых экранов в верхней части образуют потолок топки; экраны разделены на самостоятельные циркуляционные контуры по числу блоков топки. В горизонтальном газоходе между барабанами расположен вертикальный котельный пучок с шахматным расположением труб.

По торцам барабаны соединены двумя рядами необогреваемых опускных труб; в центре котельного пучка, вдоль барабанов, расположен ряд отапливаемых опускных труб. Питание всего чистого отсека экранной системы осуществляется из нижнего барабана.

Компоновка конвективных поверхностей нагрева котла ГМ-50-14: в конвективной шахте последовательно расположены пароперегреватель и трубчатый воздухоподогреватель; экономайзер – за шахтой на самостоятельном каркасе. Пароперегреватель конвективный, дренируемый, горизонтального типа, с шахматным расположением змеевиков, без регулятора перегрева. Водяной экономайзер выполнен из чугунных ребристых труб. Расположение труб – коридорное.

Общий вид котлоагрегата ГМ-50-14 изображен на рис 3.14.

Технические и конструктивные характеристики котлов средней производительности приведены в табл. 3.8 и 3.9.

Все газомазутные котлоагрегаты оборудуются комбинированными газомазутными горелками для раздельного сжигания газа и мазута. Для поддержания постоянной температуры перегрева пара при изменении вида топлива устанавливаются дополнительные форсунки механического распыливания. Котлы, работающие только на мазуте, оборудуются форсунками механического распыливания.

Котельные агрегаты БМ-35РФ, ГМ-50-1 и ГМ-50-14 имеют верхний выход газов, а котельные агрегаты БГМ-35М и БКЗ-75-39ГМА – нижний. Для очистки конвективных поверхностей нагрева предусмотрены установки дробевой очистки.

studfiles.net

4 Описание технологического процесса и схемы

4.1Описание технологического процесса и схемы котла

БГМ-35М/2

Для получения пара используется питательная вода, прошедшая обескислороживание методом термической деаэрации с последующей коррекционной обработкой гидразингидратом и аммиаком.

Питательная вода после термической деаэрации поступает на всас насосов с электроприводом поз 4/1,2.

Избыточное давление питательной воды на всасе насосов по PI-218 составляет (0,15÷0,21) МПа ((1,5÷2,1) кгс/см2).

Один из насосов является рабочим, второй - резервным, в зависимости от положения ключа "выбор рода работ".

Пуск и остановка насосов может производиться:

- со щита управления насосов по месту;

- со щита управления технологическим котлом.

После насосов питательная вода с избыточным давлением (5,3÷5,85) МПа ((53÷58,5)кгс/см2) по PI-209 и температурой (102÷104)0С подается на питательный узел котла. При понижении давления в питательной магистрали до 4,85 МПа (48,5 кгс/см2) по PIRALSL-208 или остановке насоса автоматически включается резервный насос. С узла питания предусмотрена подача питательной воды по одной из трех линий:

- растопочной - в период заполнения и растопки технологического котла;

- основной - в номинальном режиме работы технологического котла;

- резервной - в случае выхода из строя основной линии.

На перечисленных линиях имеется запорная и регулирующая арматура с дистанционным управлением и автоматикой.

После питательного узла вода делится на 2 потока:

- одна часть питательной воды через автоматический регулирующий клапан TCV-200 направляется в пароохладитель поз.9 для регулирования температуры перегретого пара (TRC-200).

- оставшаяся часть воды через подпорный клапан с дистанционным управлением HCVA-209 соединяется с нагретой в пароохладителе водой и с температурой (104÷140)0С поступает в экономайзер котла (поз.15).

Проходя змеевики экономайзера, вода нагревается в них за счет тепла отходящих газов до температуры не более 250°С. При этом часть воды (10÷15)% превращается в пар.

Из змеевиков экономайзера вода входит в его верхнюю камеру и далее по четырем трубам подается в барабан котла.

Паровой котел БГМ-35М/2 П-образной компоновки, однобарабанный с естественной циркуляцией, на фронтальной стенке установлены 4 газомазутные горелки.

Схема испарения - двухступенчатая.

Первая ступень - барабан и циркуляционная система фронтального, заднего и крайних частей боковых экранов.

Работа первой ступени испарения:

вода из барабана котла по водоопускным трубам поступает в нижние коллекторы экранов, откуда по экранной системе труб возвращается обратно в барабан.

Движение потока происходит за счет разности плотности воды в опускных и экранных трубах. Эта разность создается за счет подвода тепла к экранным трубам со стороны топки в процессе горения.

Работа второй ступени испарения: выносные циклоны и циркуляционная система средней части боковых экранов.

Схема циркуляции аналогична первой ступени.

Вторая ступень испарения предназначена для уменьшения непрерывной продувки и тем самым повышения КПД котла.

Схема циркуляции котла следующая:

1 Циркуляционные контуры фронтального и заднего экранов образуют одну ступень испарения:

- барабан опускные трубы нижние камеры экранные трубы барабан.

Эти контуры образуют так называемый "чистый отсек".

2 Циркуляционные контуры боковых экранов образуют две ступени испарения:

- барабан опускные трубы крайние отсеки нижних камер экранные трубы барабан.

(нижние камеры боковых экранов разделены перегородками на три отсека).

Эта ступень испарения также относится к "чистому отсеку".

Следующая ступень испарения - "солевой отсек":

- барабан водоперепускные трубы выносные циклоны опускные трубы центральные части нижних камер экранные трубы верхние камеры пароперепускные трубы выносные циклоны пароотводящие трубы барабан.

Пар "солевого отсека" сепарируется в выносных циклонах. Постоянное заданное солесодержание воды в циклонах (и в барабане) поддерживается за счет непрерывной продувки из циклонов.

Регулирование величины непрерывной продувки производится путем воздействия на регулирующие клапана AnCV-203, AnCV-204 в зависимости от расхода пара на выходе из котла.

Пар "чистого отсека" сепарируется в циклонах, установленных внутри барабана.

Из барабана поз.11 насыщенный пар с избыточным давлением не более 3.9 МПа (39 кгс/см2) по PIRAНSН-217 поступает в 1 ступень паро-перегревателя поз.13, проходит пароохладитель поз.9 а затем подается на вторую ступень пароперегревателя, где нагревается до температуры не выше 4400С по TIR-211 и с избыточным давлением 4,3 МПа (43 кгс/см2) по РIR-213 поступает в камеру перегретого пара, затем подается в паропровод технологического котла, проходит охладительную установку (0У) поз.6, где охлаждается до температуры (370÷380)°С по TIRCAS -201 и выдается потребителю.

-201 и выдается потребителю.

Тепло, необходимое для парообразования, выделяется при горении природного газа в 4-х газомазутных горелках.

В технологический котел БГМ-35-М природный газ подается по газопроводу с избыточным давлением (0,25÷0,3) МПа ((2,5÷3,0) кгс/см2) по РIR-227 и поступает на газорегуляторную установку (ГРУ), где избыточное давление снижается до (0,02÷0,03) МПа ((0,2÷0,3) кгс/см2) по PIR-228.

Для снижения избыточного давления и поддержания его в заданных пределах ГРУ оборудовано регулятором давления типа РДБК-1.

После ГРУ природный газ поступает к газомазутным горелкам,

Предусмотрена остановка котла по блокировке при падении давления газа ниже допустимого значения (РАLSL-223) и повышении давления газа(PASH-229).

Для поддержания нормального процесса горения к горелкам подается воздух, подогретый до температуры (120÷190)°С по TIR-203.

Воздух забирается дутьевым вентилятором поз.2 через воздухо-заборную шахту, один из патрубков которой заведен в помещение котельной, а второй выведен в атмосферу. В летнее время года воздух забирается из помещения, а в зимнее - снаружи.

После дутьевого вентилятора поз.2 воздух подается на калорифер поз.1а типа КФБ-12П, где нагревается до температуры (30÷60)0С по TIR-204 теплофикационной водой.

Затем воздух поступает на воздухоподогреватель, где нагревается за счет тепла отходящих газов до температуры (150÷190)°С по TIR-203.

После воздухоподогревателя воздух по двум воздуховодам подается к горелкам, с избыточным давлением не ниже 1,5 кПа (150мм вод. ст.) по напорамерам PI-204/1÷4.

Предусмотрена блокировка поз. PIRALSL-207 на остановку котла при падении избыточного давления воздуха на нагнетании вентилятора до 0,5 кПа (50 мм вод. ст.).

Образующиеся при сжигании природного газа продукты сгорания, проходя последовательно радиантные и конвективные зоны, отдают свое тепло экранным трубам, пароперегревателю, экономайзеру, воздухопо-догревателю и с температурой (130÷170)°С по TIRAH-207 выбрасываются дымососом поз.3 в дымовую трубу. Разрежение в топке котла поддерживается в пределах (20÷40) Па ((2÷4) кгс/м2) по PIRCALSL-200.При падении разрежения в топке предусмотрена блокировка PASL-200, которая отключает котел при падении разрежения до 10 Па (1 мм. вод.ст).

При нарушении технологического процесса возможно образование взрывоопасных концентраций природного газа и аммиака в топочном пространстве технологической котельной с последующим взрывом или пожаром.

Причиной возникновения взрывоопасных концентраций служит погасание горелок технологической котельной из-за неисправности и закрытия либо клапана PCV-250 или отсекателя HCVAS-213 , или регулятора давления РДБК-2 или клапана QCV-200.

, или регулятора давления РДБК-2 или клапана QCV-200.

Для предотвращения образования взрывоопасных концентраций необходимо после погасания горелок убедиться в закрытии отсекателя HCVAS-213 по блокировке. Если его закрытие по блокировке не произошло, то нажатием кнопки на закрытие принудительно закрыть отсекатель. Далее перекрыть на горелках № (14) ручную арматуру №(15г22г) и открыть продувочную арматуру № (6в9в) и контролировать уровень воды в барабане котла. После этого провентилировав топочное пространство котла до содержания горючих веществ менее 0,5 % приготовиться к розжигу горелок.

по блокировке. Если его закрытие по блокировке не произошло, то нажатием кнопки на закрытие принудительно закрыть отсекатель. Далее перекрыть на горелках № (14) ручную арматуру №(15г22г) и открыть продувочную арматуру № (6в9в) и контролировать уровень воды в барабане котла. После этого провентилировав топочное пространство котла до содержания горючих веществ менее 0,5 % приготовиться к розжигу горелок.

studfiles.net

Паровые котлы типа Е-50-3.9-440ГМ (БМ-35РФ) Е-35-3,9-440ГМ (БГМ-35М)

| Наименование показателей | Е-50-3.9-440ГМ (БМ-35РФ) | Е-35-3.9-440ГМ (БГМ-35М) |

| Номинальная паропроизводительность, т/ч | 50 | 35; 45 |

| Давление перегретого пара, МПа (кгс/см2) | 4,0 (40) | 4,0 (40) |

| Температура перегретого пара, °С | 440 | 440 |

| Температура питательной воды, °С | 145 | 145 |

| Топливо | Газ, мазут | Газ, мазут |

| Сейсмичность района установки, балл | 9 | 9 |

| Коэффициент полезного действия, % | 93,4/90,9 | 93,3/91,3,9 |

| Габаритные размеры котлоагрегата, м: | ||

| длина | 15,3 | 14,4 |

| ширина | 11,1 | 9,3 |

| высота | 16,7 | 14,9 |

| Масса котла, т | 159 | 121 |

Котлы типа БМ-35РФ; БГМ-35 М предназначены для получения перегретого пара. Работают на природном газе и мазуте в закрытых котельных и котельных полуоткрытого типа. Рассчитаны для установки в районе с сейсмичностью до 9 баллов.

Котлы типа БМ-35РФ; БГМ-35 М предназначены для получения перегретого пара. Работают на природном газе и мазуте в закрытых котельных и котельных полуоткрытого типа. Рассчитаны для установки в районе с сейсмичностью до 9 баллов.

Котлы однобарабанные вертикальные водотрубные с естественной циркуляцией, выполненные по П-образной схеме компоновки поверхностей нагрева, с отдельно вынесенной шахтой воздухоподогревателя, трехходовые по движению продуктов сгорания. Диапазон регулирования по паропроизводительности 70 — 100%. Котлы работают с уравновешенной тягой.

Обмуровка котла — тяжелая, закрепляемая на каркасе (с обшивкой для котла типа БМ-35РФ.)

Котел поставляется россыпью, за исключением трубчатого воздухоподогревателя, поставляемого отдельными блоками.

rosenergostal.ru

Устройство и работа теплогенератора БГМ-35

Газомазутные котлы БГМ конструкции котельного завода г. Белгорода предназначены для выработки сухого насыщенного или перегретого пара до 440 °С, с производительностью 35 т/ч и абсолютным давлением 4 МПа (40 кг/см2). Котел экранного типа имеет П-образную компоновку с экранированной топкой настолько, что в ней передается вся теплота, необходимая для получения пара, в результате чего отпадает необходимость в установке конвективной поверхности нагрева, а вместо кипятильных труб установлены хвостовые поверхности: пароперегреватель, водяной экономайзер, воздухоподогреватель. Котел имеет барабан, каркас, фундамент, обмуровку, необходимую арматуру и гарнитуру. Размеры габаритные: верхняя отметка – 15,8 м, ширина по осям колонн – 5,31 м, глубина – 12,28 м. Основные характеристики теплогенератора БГМ-35 приведены в табл. 8.23 [5]. Принципиальная схема унифицированного котла БГМ-35 приведена на рис. 7.8.

Рис. 7.8. Принципиальная схема теплогенератора БГМ-35:

1 – питательный насос; 2, 4 – коллекторы водяного экономайзера; 3 – водяной экономайзер; 5 – питательные линии; 6 – питательная линия к пароохладителю; 7 – барабан котла; 8, 11, 15, 22 – опускные трубы; 9 – нижний коллектор фронтового экрана; 10 – фронтовой экран; 12 – нижний коллектор заднего экрана; 13 – задний топочный экран; 14 – фестон; 16, 18 – нижний и верхний коллекторы левого бокового экрана; 17 – боковой экран; 19 – пароотводящие трубы; 20 – выносной циклон; 21 – пароотводящие линии; 23, 24 – непрерывная и периодическая продувка; 25 – паропровод; 26, 28 – пароперегреватель; 27 – пароохладитель; 29 – сборный коллектор перегретого пара; 30 – воздухоподогреватель; 31 – горелки; 32 – обмуровка

В котле БГМ-35 двухступенчатая схема испарения. К первой ступени испарения (чистый отсек) относят передний 10 и задний 13 экраны топки. Трубы переднего экрана внизу вварены в нижний коллектор 9, а вверху образуют потолочный экран и концы труб потолочного экрана развальцованы в барабан.

Трубы заднего экрана внизу вварены в нижний коллектор 12, а вверху, в зоне прохода топочных газов, разведены в четырехрядный фестон 14 и развальцованы в барабан.

Кроме того, фронтовой коллектор 9 соединен с верхним барабаном четырьмя опускными трубами 8, расположенными снаружи обмуровки, а нижний коллектор 12 заднего топочного экрана соединен с верхним барабаном шестью опускными трубами 11, также расположенными снаружи обмуровки. Поперечный фронтовой коллектор 9 расположен над горелками 31.

Ко второй ступени испарения (солевой отсек) отнесены два боковых экрана – левый 17 и правый, выполненный аналогично левому. Трубы боковых экранов вварены в нижний 16 и верхний 18 коллекторы. Кроме того, нижние коллекторы боковых экранов соединены с верхним барабаном двумя опускными трубами 15, расположенными снаружи обмуровки. Левый и правый боковые экраны имеют в отдельности выносной циклон 20 и соединены между собой тремя пароотводящими трубами 19. Все экраны в топке выполнены из труб 60 × 3 мм.

Газовоздушный тракт.Воздух дутьевым вентилятором нагнетается в трубчатый двухступенчатый воздухоподогреватель 30, где нагревается примерно до 170 °С и подается в горелки 31, установленные на фронте котла в количестве пяти штук: три вверху и две внизу (причем нижние – растопочные). Топочные газы отдают теплоту в топке всем экранным поверхностям нагрева, а затем, пройдя фестон 14, трубки пароперегревателя 28 и 26, водяной экономайзер 3, воздухоподогреватель 30, с температурой 158.. 180 °С дымососом удаляются в атмосферу через дымовую трубу.

Основные контуры естественной циркуляции.Питательная вода из бака деаэратора питательным насосом 1 подается в коллектор 2, а затем в трубы 3 кипящего водяного экономайзера, где вода нагревается примерно до 145 °С и пройдя сборный коллектор 4, по трем питательным линиям 5 подается в барабан котла 7, где смешивается с котловой водой. Одна (из трех) питательная труба 6 подводится к пароохладителю 27, установленному в рассечку пароперегревателя, для регулирования температуры перегретого пара.

Чистый отсек. Часть котловой воды из барабана по четырем опускным трубам 8 подводится в нижний коллектор 9, распределяется по трубам переднего топочного экрана 10, который экранирует фронт и потолок топки, а образующаяся пароводяная смесь (ПВС) по этому экрану идет в барабан.

Часть котловой воды из барабана по шести опускным трубам 11 подводится в нижний коллектор 12, распределяется по трубам заднего топочного экрана 13, а образующаяся ПВС по этому экрану и фестону 14 идет в барабан.

Солевой отсек. Часть котловой воды из барабана по двум опускным трубам 15 подводится в нижний коллектор 16, распределяется по трубам левого бокового топочного экрана 17, а образующаяся ПВС по этому экрану поднимается в верхний коллектор 18, откуда по трем пароотводящим трубам 19 идет в выносной циклон 20. В циклоне происходит разделение пара и воды: пар по двум пароотводящим линиям 21 идет в барабан 7, а вода из циклона 20 по трем опускным трубам 22 возвращается в нижний коллектор 16 бокового экрана. Аналогично работает и правый боковой топочный экран. Непрерывная продувка 23 производится только из двух выносных циклонов, а периодическая 24 – из нижних частей двух циклонов и из всех (четырех) нижних коллекторов котла.

Пар и пароводяная смесь из всех контуров циркуляции поднимается в барабан, где в паросепарационных устройствах отделяется пар, а вода смешивается с котловой водой и процесс циркуляций повторяется. После паросепарационных устройств полученный сухой насыщенный пар по паропроводу 25 направляется в пароперегреватель для получения перегретого пара. Сухой насыщенный пар вначале проходит дальнюю часть пароперегревателя 26, где вначале противотоком, а затем прямотоком (на схеме не показано) нагревается и поступает в пароохладитель 27 поверхностного типа. Из пароохладителя, после регулирования температуры, пар идет в ближнюю часть 28 пароперегревателя, где после движения прямотоком и противотоком (на схеме не показано) нагревается топочными газами и поступает в сборный коллектор перегретого пара 29, откуда идет к потребителю. На сборном коллекторе установлены предохранительный контрольный клапан, термометр, манометр, вентиль для продувки паропровода во время растопки котла и вентиль, соединяющий с главным паропроводом котельной.

Котлы БГМ-35 выпускаются и без циклонов, и у них нет верхних боковых коллекторов, а трубы боковых экранов развальцованы в барабан котла. Но в барабане котла имеются две поперечные перегородки с переливными трубами (соплами) в водном объеме, которые делят пространство котла на три отсека: один чистый и два солевых.

Очистка пароперегревателя осуществляется стационарными паровыми обдувочными аппаратами.

Котел также оборудован устройством для очистки поверхностей нагрева водяного экономайзера и воздухоподогревателя дробью. Обмуровка котла 32 облегченная, закрепленная на каркасе, со стальной обшивкой.

Похожие статьи:

poznayka.org

| Возможность подачи предложений по части позиций: | Не предусмотрена. Предложение подаётся целиком по лоту |

| Двухэтапная процедура закупки Процедура, проводящаяся в два этапа. На первом этапе участникам необходимо загрузить файл с предложением, основанным на требованиях, указанных в документации к предварительному этапу. На основе полученных предложений организатор принимает решение о допуске участников к следующему (второму) этапу. : | Да |

| Закрытая подача предложений: | Нет |

| Альтернативные заявки Альтернативной заявкой называется заявка, условия которой отличаются от условий, принятых в закупочной документации. : | Нет |

| Подгрузка документации к заявке обязательна Организатор не будет рассматривать заявки, которые не были подкреплены документацией. : | Да |

| Минимальный шаг Организатором установлен минимальный шаг изменения участником суммы по лоту от своего ранее поданного предложения. : | 0,5% от суммы |

| Условия оплаты: | Оплата 80% по факту поставки(выполнения работ) 20% гарантийный платеж.штрафные санкции за просрочку ввода в эксплуатацию за каждую полную неделю 2,5% от полной стоимости Договора. |

| Условия поставки: | отсрочка платежа 35 банковских дней после поставки (выполнения работ)Упаковка, маркировка, транспортировка на условии DAP |

| Адрес места поставки товара, проведения работ или оказания услуг: | Курская область, Советский район, Кшенский, ул. Заводская, д. 18 |

| Комментарии:1. Настоящая конкурентная процедура по предварительному выбору Поставщика направлена в соответствии с Тендерным Регламентом Организатора тендера в рамках осуществления процедуры запроса коммерческих предложений , которая (как и сама проводимая процедура предварительного отбора Поставщика) не является офертой, аукционом или конкурсом и её проведение не регулируется ст. 447-449 ч. 1 и 1057-1061 ч. 2 ГК РФ. Таким образом, указанная процедура не накладывает на Организатора соответствующего объёма гражданско-правовых обязательств и оставляет за ним право отказаться от всех полученных Предложений по любой причине или прекратить процедуру отбора в любой момент без объяснения причин, не неся при этом никакой ответственности перед Участниками. 2. Организатор тендера оставляет за собой право выбрать нескольких победителей, разделив поставку указанного количества товара по своему усмотрению и без объяснения причин между несколькими потенциальными поставщиками-участниками конкурентной процедуры. 3. Шаблон типового договора заказчика приложен в документации на тендер4. Посещение объекта для ознакомления с объёмом работ обязателен, проект будет показан только тем участникам ,кто посетит завод.5. Вам необходимо посетить завод и встретится с представителями Заказчика, контакты указаны в Техническом Задании. После чего выставить Ваше предложение в виде заполненной Таблицы Цен по всем позициям и полного пакета документов(см. Требование к подрядчикам) включая референс листа по предмету тендера6. Половинчатые КП или не полные КП по тендеру не принимаются.7. После проведения торгов , цена предложения Претендента становится фиксированная и не может быть увеличена. 8. Участник настоящей процедуры направляет Коммерческое предложение по типовой форме Организатора процедуры. 9. Организацию/документацию, не соответствующую указанным в извещении требованиям и формам, Организатор вправе отклонить без объяснения причин и признать данную документацию, и, соответственно Претендента, не соответствующим требованиям данной конкурентной процедуры. Место проведения процедуры: Данная процедура проводится в электронной форме на ЭТП группы B2B-Center (www.b2b-center.ru). Предложения участников подаются в форме электронного документа, подписанного электронной цифровой подписью. Место проведения процедуры: Данная процедура проводится в электронной форме на ЭТП группы B2B-Center (www.b2b-center.ru). Предложения участников подаются в форме электронного документа. По техническим вопросам и посещения объекта работ просьба обращаться:Гайков Дмитрий Владимирович - руководитель теплоэнергетического участка 89606850314 Виктор ФомичевВед. инженер по тех. развитию8 960-685-03-08 | |

| Место проведения процедуры: | Данная процедура проводится в электронной форме на ЭТП группы B2B-Center (www.b2b-center.ru). Предложения участников подаются в форме электронного документа. |

www.b2b-center.ru

Рис. 7.20. Паровой котел БМ-35: 1 - барабан; 2— регулятор перегрева пара; 3 — пароперегреватели; 4— водяной экономайзер; 5— воздухоподогреватель; 6 — камерная топка; 7— горелки; 8 — фестон; 9 — выносной циклон

Рис. 7.20. Паровой котел БМ-35: 1 - барабан; 2— регулятор перегрева пара; 3 — пароперегреватели; 4— водяной экономайзер; 5— воздухоподогреватель; 6 — камерная топка; 7— горелки; 8 — фестон; 9 — выносной циклон