- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Поверочно-конструкторский расчет парового котла БКЗ-75-39ФБ. Бкз 75 котел

БКЗ 75-39ФБ

Краткая характеристика теплоэнергетического объекта управления

Объектом автоматизации является реконструированный котлоагрегат БКЗ-75-39 ГМА (котлоагрегат производительностью 90 т/час, давлением пара 3.9 МПа, температурой пара 440 oC). Паровой котел БКЗ-75-39 ГМА предназначен для получения перегретого пара. Котел барабанный, с естественной циркуляцией, с камерным сжиганием топлива. Компоновка поверхностей нагрева П-образная. В котле происходит нагрев воды, ее испарение и перегрев образовавшегося пара. В качестве топлива используется природный газ. Котел предназначен для работы в закрытых помещениях. Паропроизводительность котла 75 т/час, (при реконструкции предусматривается увеличение производительности до 90 т/час) абсолютное давление и температура пара 3.9 МПа, 440 oC, температура питательной воды 145 oC. Теплоносителем являются продукты сгорания - дымовые газы. Горение топлива происходит в вертикальной топочной камере, образованной экранными трубами. Верхние и нижние концы труб введены в сборные коллекторы. На фронтовой стенки топки на двух ярусах расположены по три газо-мазутных горелки типа ГМУ-10, с помощью которых сжигается топливо. В обогреваемых газами трубах, образующих топку и конвективную шахту, образуется насыщенный водяной пар. Пароводяная смесь поступает в верхние коллекторы, а из них в барабан-паросборник и выносные сепараторы-циклоны. В барабанах и циклонах происходит отделение пара от воды. По не обогреваемым опускным трубам и стоякам котловая вода поступает в нижние коллекторы экранов. После барабанов и циклонов пар направляется в пароперегреватель, где он перегревается горячими дымовыми газами, а затем идет потребителю. Питание котла водой производится через экономайзер, в котором вода предварительно подогревается. Горячий воздух необходимый для горения, подается в топку через горелки из воздухоподогревателя, обогреваемого горячими дымовыми газами. Движение дымовых газов по трактам котла осуществляется за счет работы дымососа ДН-18. Подача воздуха производится высоконапорным вентилятором ВДН-20 ПУ. Поступая к котлу, питательная вода (94.5т/ч, 8.0 МПа, 145 oC) направляется в водяной экономайзер, из первой ступени экономайзера питательная вода подается в конденсатор далее во вторую ступень экономайзера, а затем в барабан. Насыщенный пар из барабана поступает в пароперегреватель, а далее через ГПЗ к потребителю. Воздух поступает с напора дутьевого вентилятора на первую ступень воздухоподогревателя, а после первой ступени воздухоподогревателя направляется во вторую ступень воздухоподогревателя, где нагревается до 200 oC и подается к горелкам котла (в топочную камеру). Разрежение продуктов сгорания в топке котла минус 2 мм. в. ст. Продукты сгорания с температурой 1180 oC поступают на пароперегреватель. Затем с температурой 520 oC, давлением 10 мм. в. ст. и 2 % содержанием кислорода направляются к экономайзеру, на входе которого температура 300 oC и давление 70 мм. в. ст. Продукты сгорания после воздухоподогревателя с температурой 130 oC направляется в дымосос. Природный газ (8400 нм3/ч) поступает к горелкам по газопроводу при температуре 4 oC и давлении 40 кПа. Природный газ по отдельному газопроводу при давлении 60 кПа поступает к запально - защитным устройствам.

Котел оборудован:

1. трубопроводами топлива, питательной воды и пара

2. электрофицированной арматурой, исполнительными механизмами и эл. двигателями (далее везде ИМ)

3. датчиками и приборами контроля теплотехнических параметров ИМ, датчики и приборы контроля теплотехнических параметров образуют согласно функциональной принадлежности и пространственного расположения, следующие технологические (функциональные) подсистемы котла:

- топливопроводов и газо-воздуховодов (ТГВ)

- нижних газо-мазутных горелок (ГМГН)

- верхних газо-мазутных горелок (ГМГВ)

- трубопроводов питательной воды и пара (ТПВП)

studfiles.net

ТЕПЛОВОЙ РАСЧЕТ КОТЛОАГРЕГАТА БКЗ-75-39-ФБ ПРИ РАБОТЕ НА УГЛЕ Итатское Б1

ВВЕДЕНИЕ

Котлы типов БКЗ-75-39ФБ и БКЗ-75-39ФБЖ предназначены для получения пара, используемого в промышленности, строительстве, транспорте, коммунальном, сельском и др. отраслях хозяйства на технологию отопления и вентиляцию, а так же для малых электростанций. Котлы могут работать в закрытых и полузакрытых котельных, рассчитаны для установки в районах с сейсмичностью до 6 баллов.

Паровые котлы типа БКЗ-75-39ФБ рассчитаны для работы на бурых и каменных углях, торфе. Котёл работает с уравновешенной тягой.

Вертикально-водотрубные однобарабанные котлы с естественной циркуляцией выполнены по П-образной схеме ком компоновке поверхностей нагрева. Диапазон изменения паропроизводительности – 70-100% от номинальной. Топочная камера с твёрдым шлакоудалением экранирована трубами. Трубы фронтового и заднего экранов в нижней части образуют холодную воронку. В верхней части трубы заднего экрана разведены в четырехрядный фестон.

Для сжигания каменных углей топочная камера котла БКЗ-75-39ФБ оборудуются тремя пылеугольными вихревыми горелками, расположенными с фронта котла четырьмя пылеугольными горелками, расположенными соосно по две горелки встречно на боковых стенках.

Для сжигания фрезерного торфа топочная камера оборудуется двумя шахтными мельницами, шахтами с открытыми амбразурами, расположенными с фронта котла, с подачей топлива и воздуха тонкими струями. С целью обеспечения устойчивости сгорания торфа часть поверхности боковых экранов топочной камеры на уровне амбразур утепляется, для чего нижняя часть боковых экранов выполняется из труб d 60x4 мм с приваренными к ним шипами и покрывается хромитовой массой.

Для сжигания бурых углей топочная камера оборудуется двумя мельничными шахтами с открытыми амбразурами и эжекционными соплами.

Барабан котла внутренним диаметром 1500мм с толщиной стенки 40мм выполнен из стали 20К. В барабане иметься отсек первой ступени испарения и два отсека второй ступени испарения по торцам барабана, оборудованные внутрибарабанными циклонами. Третья ступень испарения состоит из двух выносных циклонов диаметром 337 мм. Пар из циклонов поступает в барабан. Качество питательной воды и пара должно соответствовать требованиям ГОСТа 20995-75. При работе с продувкой, равной 5% от производительности, концентрация солей в питательной воде не должна превышать по общему солесодержанию 250 мг/кг при солесодержании котловой воды в последней степени испарения до 6000 мг/кг и в чистом отсеке до 1000 мг/кг.

Пароперегреватель – конвективный, змеевиковый, вертикальный с коридорным расположением труб d 38x3 мм (сталь 20) выполнен из двух блоков расположенных за фестоном в поворотном проводе между топкой и конвективным газоходом. Температура перегрева пара регулируется поверхностным пароохладителем, расположенным в отсеке пароперегревателя.

Водяной экономайзер – кипящего типа, гладкотрубный змеевиковый, выполнен из труб d 32x3 мм и состоит из трёх блоков, расположенных в конвективном газоходе котла.

Трубчатых воздухоподогреватель – вертикального типа выполнен из труб d 40x16 мм, имеет четыре хода по воздушной стороне. Состоит из трех блоков.

При необходимости котлы могут быть оборудованы устройствами для дробевой очистки труб поверхностей нагрева водяного экономайзера и трубчатого воздухоподогревателя, а также средствами защиты от дробевого наклепа. Очистка труб экранов топки и пароперегревателя производиться стационарными паровыми обдувочными устройствами.

Каркас котла – металлический, сварной конструкции, с обшивкой . Обмуровка – трехслойная, выполнена из плит облегчённого типа, закрепляемых на каркасе котла. Толщина обумуровки составляет 265мм, в местах, не закрытых трубами, - 320мм.

Котлы снабжены всей необходимой регулирующей и запорной арматурой, устройствами для контроля температуры и давления пара на уровне воды в барабане.

Для удобства обслуживания и ремонта котлы оборудованы помостами и лестницами, а топочная камера и конвективные газоходы – лазами и гляделками.

| №строки | Формат | Обозначение | Наименование | Кол-во листов | № экз. | Примечание |

| А-4 | КП 835 140101 2013 ЛУ | Лист утверждения | ||||

| А-4 | КП 835 140101 2013 ГЧ | Продольный разрез котельного агрегата БКЗ 75-39 ФБ ГЧ | ||||

| КП.835.140101 2013. ВД | ||||||||

| Изм | Лист | № докум | Подп | Дата | ||||

| Разработал | Савидов | Тепловой расчет котельного агрегата БКЗ-75-39ФБ | Лист | Лист | Листов | |||

| Проверил | Мелентьева | у | ||||||

| Н. контр | ||||||||

| Утверждаю |

ЗАДАННЫЕ ПАРАМЕТРЫ

Задание:

Провести тепловой (проверочный) расчет котельного агрегата БКЗ-75-39-ФБ

Заданные параметры:

1.Производительность 75 т/час

2.Давление перегретого пара 40 кгс/см2

3.Давление в барабане 44 кгс/см2

4.Температура перегретого пара 440°С

5.Давление питательной воды 50 кгс/см2

6.Температура питательной воды 145°С

Заданное топливо:

Итатское Б1

Характеристика топлива:

Таблица 1

| Углерод Ср | Водород Нр | Кислород Ор | Азот Nр | Сера Sр | Зола Aр | Влага Wр |

| 36,6 | 2,6 | 12,7 | 0,4 | 0,4 | 6,8 | 40,5 |

Выход летучих на горючую массу Vг = 48%

Низшая теплота сгорания Qрн = 3060*4,19=12,821 КДж/кг

ТЕПЛОВОЙ РАСЧЕТ КОТЛОАГРЕГАТА БКЗ-75-39-ФБ ПРИ РАБОТЕ НА УГЛЕ Итатское Б1

Произведен тепловой расчет котлоагрегата БКЗ-75-39-ФБ при работе на угле Итатское Б1 и сведен в таблицу.

Таблица 2

| Производительность | т/ч | По конструктивным характеристикам | Д | |

| Деление пара в барабане | кг/см2 | =//= | РБ | |

| Давление пара за задвижкой | кг/см2 | =//= | PЗ | |

| Температура питательной воды | °С | =//= | tПВ | |

| Теплосодержание питательной воды | КДж/кг | По таблице Вукаловича | IПВ | 146,4 |

| Температура насыщения | °С | =//= | tкип | |

| Теплосодержание | КДж/кг | =//= | Iкип | |

| Теплосодержание насыщенного пара | КДж/кг | =//= | Iнп | |

| Температура перегретого пара | °С | По конструктивным характеристикам | tпп | |

| Теплосодержание перегретого пара | КДж/кг | По таблице Вукаловича | Iпп | |

| Удельный объем насыщенного пара | м3 | =//= | VНП | 0,046 |

3.ОБЪЕМ ВОЗДУХА И ПРОДУКТОВ СГОРАНИЯ

Объем воздуха и продуктов сгорания при α = 1

= 0,0889× (36,6+0,0375×0,4) + 0,265× 2,6 – 0,0333×12,4= 3,53 (1)

= 0,0889× (36,6+0,0375×0,4) + 0,265× 2,6 – 0,0333×12,4= 3,53 (1)

= 0,79× 3,53 +0,008×0,4= 2,7 (2)

= 0,79× 3,53 +0,008×0,4= 2,7 (2)

=1,866×

=1,866×  = 0,68 (3)

= 0,68 (3)

= 0,111 × 2,6 +0,0124 ×40,5 + 0,0161× 3,53= 0,84 (4)

= 0,111 × 2,6 +0,0124 ×40,5 + 0,0161× 3,53= 0,84 (4)

Выход летучих на горючую массу Vг = 45%

При избытке воздуха α > 1, расчет ведется по следующим формулам:

Объем водяных паров:

=

=  + 0,0161× (α -1)× V0, м3/кг (5)

+ 0,0161× (α -1)× V0, м3/кг (5)

= 0,578+ 0,0161× (1,225 – 1)×3,3514 = 0,591

= 0,578+ 0,0161× (1,225 – 1)×3,3514 = 0,591

Объем дымовых газов:

Vг =  +

+  +

+  +(α – 1)×V0, м3/кг (6)

+(α – 1)×V0, м3/кг (6)

Vг =0,164×2,6536 + 0,588 +(1,225-1)× 3,3514 = 1,89

Объем доли 3-х атомных газов, равные парциальным давлениям газов при общем давлении 1 кгс/см2,

(7)

(7)

(8)

(8)

Безразмерная концентрация золы в дымовых газах,

(9)

(9)

где αун = 0,95 доля золы уносимой газами

(Кузнецов табл. 17-19, с.200)

Масса дымовых газов:

(10)

(10)

megaobuchalka.ru

Ивановский государственный энергетический университет

Министерство Образования Российской Федерации

имени В.И. Ленина

Кафедра тепловые электрические станции

Курсовой проект:

На тему: Паровой котел БКЗ – 75 – 39 ГМА

Выполнил: Студент

Майоров А.В.

группы III-2**

Руководитель: Муромкин Ю.Н.

Иваново 2001 г.

Оглавление

Введение: Краткое описание котла. 3

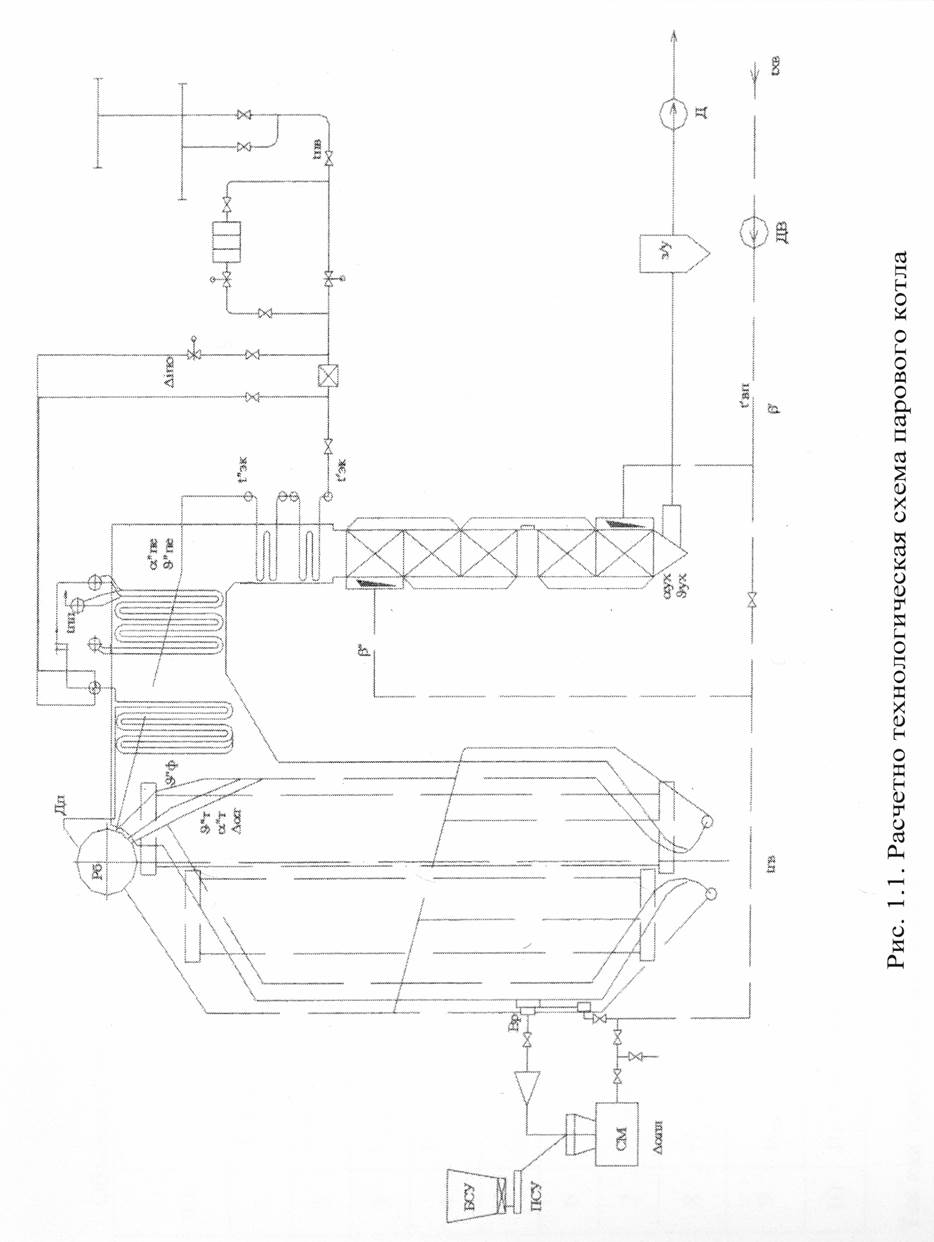

I. Составление расчётно-технологической схемы трактов парового котла.

Выбор коэффициентов избытка воздуха. 4

II. Топливо и продукты горения. 4

III. Определение расчётного расхода топлива. 7

IV. Выбор схемы сжигания топлива. 8

V. Поверочный расчёт топки.

V.1. Определение конструктивных размеров и характеристик топки. 8

V.2. Расчёт теплообмена в топке. 9

VI. Поверочный расчёт фестона. 12

VII. Определение тепловосприятий пароперегревателя, экономайзера, воздухоподогревателя

и сведение теплового баланса парового котла. 16

VIII. Поверочно-конструкторский расчёт пароперегревателя. 18

IX. Поверочно-конструкторский расчёт хвостовых поверхностей нагрева.

IX.IРасчёт водяного экономайзера. 23

IX.IIРасчёт воздушного подогревателя. 27

Х.IЭксплуатация парового котла. 32

Х.IIПуск барабанного котла 32

Х.IIIОстанов котла. 34

Список литературы. 35

Краткое описание котла.

Топочная камера объемом 145,321 м2 полностью экранирована трубами 60х30 мм с шагом 110 мм на боковых стенах и 80 мм – на фронтовой и задней.На фронтовой стене топки расположены три газомазутные горелки: две в нижнем ярусе и одна в верхнем.

Схема испарения двухступенчатая.В барабане расположен чистый отсек первой ступени испарения и два солевых отсека второй ступени по торцам барабана.

Перегреватель – с вертикально расположенными змеевиками, двухступенчатый, выполнен из труб 38х3 мм. Регулирование температуры пара осуществляется поверхностным пароохладителем, установленным между ступенями “в рассечку”. Количество змеевиков – 40 мм. Поперечный шаг труб – 110 мм, расположение корридорное.

Экономайзер – стальной, гладкотрубный, зиеевиковый, двухступенчатый, с шахматным расположением труб 32х3 мм. Поперечный шаг труб – 80 мм, продольный – 60 мм.

Воздухоподогреватель – трубчатый, вертикальный, четырехходовой, с шахматным расположением труб40х1,6 мм. Поперечный шаг труб – 60 мм, продольный – 44 мм.

Технические и основные конструктивные характеристики парогенератора следующие:

Номинальная паропроизводительность – 35 т/ч

Рабочее давление пара – 4 Мпа

Температура перегретого пара – 450 Со

Площадь конвективных поверхностей нагрева, м2:

Фестона – 39,5841

Перегревателя – 225,71

Экономайзера – 234,88

Воздухоподогревателя – 1377,14

studfiles.net

Поверочно-конструкторский расчет парового котла БКЗ-75-39ФБ

СОДЕРЖАНИЕ

Введение………………………………………………………………………………………………..3

1. Составление расчетно-технологической схемы трактов парового котла. Выбор

коэффициентов избытка воздуха……………………………………………………………………...4

2. Топливо и продукты сгорания………………………………………………………………….....5

3. Тепловой баланс парового котла. Определение расчетного расхода топлива………………...8

4. Выбор схемы топливосжигания…………………………………………………………………..9

5. Поверочный расчет топки……………………………………………………………………......13

6. Поверочный расчет фестона……………………………………………………………………...19

7. Определение тепловосприятия пароперегревателя, экономайзера, воздухоподогревателя

и сведение теплового баланса…………………………………………………………………….......22

8. Поверочно-конструкторский расчет пароперегревателя……………………………………......25

9. Поверочно-конструкторский расчет хвостовой части нагрева………………………………....30

10. Результаты расчётов………………………………………………………………………….........37

11. Пуск и останов котла………………………………………………………………………………38

Список используемой литературы……………………………………………………………………39

ВВЕДЕНИЕ

В данном проекте выполняется поверочно-конструкторский расчет парового котла

БКЗ-75-39ФБ. Цель расчета: определить температуры и скорости газов при работе котла на Кизеловском каменном угле марки «Г»(Р,отсев,К,М). Расчет включает поверочный расчет топки и фестона (поверхности нагрева не изменяются в связи с большими капитальными затратами) и поверочно-конструкторский расчет пароперегревателя, водяного экономайзера и воздухоподогревателя. Предварительно выполняется расчет по топливу, воздуху, продуктам сгорания и тепловой баланс.

Описание конструкции котлоагрегата БКЗ-75-39ФБ

Котельный агрегат блочной конструкции типа БКЗ-75-39ФБ предназначен для работы на бурых и каменных углях, на торфе, антрацитовом штыбе и тощих углях. Котел - однобарабанный, с естественной циркуляцией, выполнен с П-образной компоновкой.Топочная камера объемом 454 м3полностью экранирована трубами диаметром 60 мм и толщиной стенки 3 мм, расположенными с шагом 75 и 90 мм. Трубы фронтового и заднего экранов в нижней части образуют холодную во-

ронку. В верхней части трубы заднего экрана разведены в четырехрядный фестон. Экраны топки разделены на 12 циркуляционных контуров по числу постановочных блоков топки.

Для сжигания каменных углей топка котла оборудуется тремя пылеугольными горелками, расположенными с фронта котла.

Схема испарения трехступенчатая, рассчитанная на питательную воду с солесодержанием плотного остатка до 350 мг/дм3.

Барабан котла, внутренним диаметром 1500 мм и толщиной стенки 36 мм, выполнен из стали 15ГС. В барабане расположены первая (чистый отсек) и вторая ступень (соленые отсеки у торцов барабана) испарения. Третья ступень испарения включает два выносных циклона диаметром 337 мм. Пар из выносных циклонов поступает в барабан.

Пароперегреватель - конвективный, вертикального типа с коридорным расположением труб диаметром 38 мм и толщиной стенки 3 мм (сталь 20) выполнен из двух блоков, расположенных в поворотном газоходе между топкой и опускным газоходом. Первые четыре ряда первой ступени фестонированы. Температура перегрева регулируется поверхностным пароохладителем, расположенным в рассечку пароперегревателя.

Водяной экономайзер – кипящего типа, гладкотрубный, змеевиковый, выполнен из труб диа-метром 32мм и толщиной стенки 3 мм, состоит из трех блоков, расположенных в опускном газохо-де котла.

Трубчатый воздухоподогреватель – вертикального типа, выполнен из труб диаметром 40 мм и толщиной стенки 1,5 мм, имеет четыре хода по воздушной стороне и состоит из трех блоков.

Каркас котла металлический, сварной конструкции, с общей обшивкой. Обмуровка трех-слойная, выполнена в виде плит облегченного типа, закрепляемых на каркасе котла. Толщина об-муровки 265 мм, в местах незакрытых трубами – 320 мм.

|

1. Составление расчетно-технологической схемы трактов парового котла. Выбор коэффициентов избытка воздуха.

1.1. Расчетно-технологическую схему трактов парового котла с отражением компоновки поверх-ностей нагрева составляют на основе чертежей парового котла БКЗ-75-39 ФБ и задания на проек-тирование.

Величину коэффициента избытка воздуха на выходе из топки  принимаем равной 1,2 (для твёрдого топлива [Л-1]).

принимаем равной 1,2 (для твёрдого топлива [Л-1]).

Таблица 1.1. Присосы воздуха в газоходах парового котла. (Л-1)

| Элементы парового котла | Газоходы | Величина присоса |

| Топочная камера | Топки для твердого топлива | 0,1 |

| Котельные пучки | Фестон | 0 |

| Пароперегреватель | Первичный пароперегреватель | 0,03 |

| Экономайзеры | Котлов | 0,02 |

| Воздухоподогреватели | Котлов | 0,03 |

vunivere.ru

Паровой котел БКЗ 75 39 ГМА

Поправочный коэффициент y определяют по номограмме и по безразмерным параметрам:

Поправочный коэффициент y определяют по номограмме и по безразмерным параметрам: По R и Р находим y= 0,86

9.2.5) Определим расчётную поверхность:

Невязка:

Невязка: Невязка > 10% Þ вносим конструктивные изменения.

9.2.6) Найдем требуемую высоту трубного пучка и высоту одного хода:

9.2.6) Найдем требуемую высоту трубного пучка и высоту одного хода:  Примем число ходов воздуха n=4:

Примем число ходов воздуха n=4:

По расчетной высоте хода определяем расчетную площадь живого сечения для прохода воздуха:

По расчетной высоте хода определяем расчетную площадь живого сечения для прохода воздуха: Невязка:

Невязка < 10%, считаем расчет законченым. В заключении расчета хвостовых поверхностей нагрева составляем эскиз их компановки в общем вертикальном газоходе, с указаннием основных размеров.

Расчёт закончен.

X . I Эксплуатация парового котла.

Система управления котельным агрегатом включает ряд подсистем:

1. Информационная подсистема.

2. Подсистема сигнализации.

3. Дистанционного и автоматического управления.

4. Автоматического регулирования параметров.

5. Технологических защит и блокировок.

Информационная подсистема обеспечивает непрерывный сбор, обработку и представление информации о состоянии оборудования и ходе технологического процесса.

Сигнализацмя предоставляет оперативному персоналу информацию о нарушении технологического процесса в виде световых и звуковых сигналов.

Дистанционное и автоматическое управление осуществляет дистанционное воздействие на электрические приводы механизмов и регулирующих органов.

Автоматическое регулирование параметров повышает надежность и экономичность работы парового котла, облегчает условия труда обслуживающего персонала и выполняет следующие функции:

а) стабилизирует и поддерживает параметры пара назаданном уровне.

б) поддерживает соответствие между основными зависимыми величинами.

в) изменяет регулируемую величину по заданному закону.

г) поддерживает оптимальное значение регулируемой величины (оптимальный уровень воды в барабане, оптимальный коэффициент избытка воздуха и др.).

Технологические защиты и блокировки применяются для защиты от повреждений и предупреждения аварий. Технологические защиты срабатывают на останов или разгрузку котла при значительных отклонениях технологических процессов от норм. Блокировки препятствуют неверной последовательности выполнения операций, грозящих аварийными ситуациями.

X . II Пуск барабанного котла.

Различают следующие тепловые состояния котла:

1. Холодное (Рб =0). Возникает при простое котла на срок от одних до трех суток в зависимости от тепловой изоляции.

2. Неостывшее (Рб < 1,3 Мпа).

3. Горячее (Рб > 1,3 МПа).

Длительность пусковых операций зависит от теплового состояния котла, его мощности, параметров, уровнем автоматизации.

Пуск барабанного котла включает три основных этапа:

1. Подготовительный этап (производится до разжегапервой растопочной горелки).

2. Этап подъема параметров (производится от разжега первой горелки до подключения к паровой магистрали).

3. Работа котла на паровую магистраль.

Подготовительный этап :

Цель: Убедится в исправности оборудования котельной установки, щита управления котлом, приборов КИП, импульсных линий к приборам КИП, соблюдение правил техники безопасности (освещение, чистота рабочих мест, исправность лестниц, площадок обслуживания).

Во время этого этапа определяется тепловое состояние котельного агрегата и проводится подготовка к его заполнению деаэрированной водой. При этом должно соблюдаться условие: [tбм – tв ] < 40¸60 C0 , где tбм – температура металла барабана.

Заполнение котла запрещается, если tбм > 160 C0 . Заполнение осуществляется водой с температурой выше, чем температура металла, чтобы во время заполнения осуществлялся прогрев металла. Время заполнения котлов с СД составляет 1¸1,5 часа. Заполнение осуществляется опробованием защит и блокировок котла.

Пуск котла при неисправных защитах и блокировках запрещается !!!

После заполнения контролируется плотность пароводяного тракта, уровень воды в барабане растопочный (на 50 мм ниже нулевого).

Этап подъема параметров:

Начинается с включения растопочных горелок. В этом случае, при пуске из холодного состояния В=10% от Вном ; из неостывшего В=15% от Вном ; из горячего В=20% от Вном .

Цель: повышение параметров пара за котлом до номинальных значений т.к. наиболее толстостенным элементом является барабан, то скорость этого этапа определяется температурными напряжениями в теле барабана:

st =f (Dt), где Dt – температурный напор между внутренней и наружной образующими стенок.

Длительность этого этапа должна быть оптимальной, так как при увеличении скорости прогрева величина термических напряжений может превысить допустимые значения. Снижение скорости вызовет увеличение расхода топлива. До розжига первой горелки включаются тяго – дутьевые механизмы, дымососы, дутьевые вентиляторы и осуществляется вентиляция газоходов котла в течении 10 – 15 минут. Вводится в работу газовое кольцо. Отбирается анализ воздуха на содержание метана, которое должно быть < 1%.

После розжига первой горелки скорость подъема параметров определяется по изменению температуры нижней образующей барабана, которая не должна превышать 300 С за 10 минут.

При появлении пара из воздушников паросборной камеры, они закрываются, и начинается прогрев соединительного паропровода от паросборной камеры котла до паровой магистрали.

При Р=3¸5 атм. Производится сверка уровня воды в барабане по водоуказательной колонке и по снижению указательного уровня. Осуществляется продувка нижних точек котла. Контролируется отсутствие парений во фланцевых и сальниковых уплотнениях.

Пар, который выбрасывается котлом, направляется на прогрев соединительного коллектора, а оставшаяся часть пара удаляется через продувку пароперегревателя.

При достижении параметров пара близких к параметрам в паровой магистрали, осуществляется подготовка к включению котла в паровую магистраль. Для этого отбирается проба на качество пара, корректируется водный режим котла, оповещается персонал турбинного цеха о включении котла в паровую магистраль. Это осуществляется открытием байпаса и прикрытием задвижки на РОУ. После полного открытия байпаса закрывают РОУ.

Работа котла на паровую магистраль.

При этом все регулируемые параметры должны соответствовать режимной карте котла. Нагрузка котельного агрегата регулируется в соответствии с нагрузкой станции и режима работы остального оборудования.

X . III Останов котла.

Есть следующие режимы останова котла:

1. Останов котла в резерв.

2. Останов в длительный резерв или ремонт (с консервацией).

3. Останов с принудительным расхолаживанием.

4. Аварийный останов.

Останов в резерв.

Основные принципы. Под остановом в резерв понимается останов котла сроком не более чем на трое суток. Основная цель – как можно дольше сохранить тепло, аккумулированное котлом.

Технология останова.

Котел разгружается до минимально допустимой нагрузки, до30¸40% от номинальной. Затем отключается соединительный паропровод. Скорость снижения параметров не более чем на 200 С за 10 минут. Температурный напор [tмв.обр – tмн.обр ] < 80 C0 . После отключения подачи топлива осуществляется вентиляция топки и газоходов не более чем на 10 минут, останавливаются тяго–дутьевые механизмы, закрываются направляющие аппараты тяго–дутьевых механизмов.

Продувкой пароперегревателя управляют в ручную для поддержания допустимой скорости снижения давления в барабане.

Список литературы:

1) Тепловой расчёт котельных агрегатов. (Нормативный метод)/Под редакцией

Н.В. Кузнецова. – М.: Энергия, 1973. –296с.

2) Резников М.И. Парогенераторные установки электростанций. – М.: Энергия, 1974. –360с.

3) Методические указантя по определению коэффициента полезного действия паровых

котлов / Парилов В.А., Ривкин А.С., Ушаков С.Г., Шелыгин Б.Л. – Иваново, 1987. –36с.

4) Методические указантя по определению коэффициента теплопередачи и температурного напора при расчёте поверхностей нагрева паровых котлов / Парилов В.А., Ривкин А.С., Ушаков С.Г., Шелыгин Б.Л. – Иваново; ИЭИ, 1987.

5) Методические указантя по поверочному расчёту топочной камеры и фестона паровых котлов / Парилов В.А., Ривкин А.С., Ушаков С.Г., Шелыгин Б.Л. – Иваново; ИЭИ, 1987.

6) Методические указантя по конструкторскому расчёту пароперегревателя и хвостовых поверхностей паровых котлов / Парилов В.А., Ривкин А.С., Ушаков С.Г., Шелыгин Б.Л. – Иваново; ИЭИ, 1991. –36с.

7) Александров В.Г. Паровые котлы средней и малой мощности. –Л.: Энергия, 1972.—200с.

8) Ковалёв А.П., Лелеев Н.С., Виленский Т.В. Парогенераторы: Учебник для ВУЗов. –М.: Энерго- атомиздат, 1985. –376с.

[АА1]

[АА2]

[АА3]

mirznanii.com

Паровой котел БКЗ 75 39 ГМА

2.3) Энтальпии воздуха и продуктов горения по газоходам парового котла (ккал/кг)

Ш. Тепловой баланс парового котла.

III . Определение расчётного расхода топлива.

3,1) Располагаемое тепло топлива Qрр находим по формуле:

Qрр =Qрн =8770 ккал/м3

3,2) Величину тепла, вносимого воздухом:

(Ioхв ) при t =30 o C; Ioхв =9,5×Vo =9,5×9,72=92,4 ккал/м3 ;

3,5) Потери тепла с химическим недожогом q3 =0,5%;с механическим недожогом q4 =0,0%;

3,6) Потеря тепла с уходящими газами:

tух =140 o C; Iух =622,148ккал/кг; aух =1,18;

3,7) Потеря тепла от наружного охлаждения котла: q5 =1,1%;

3,8) КПД парового котла “брутто” находят по методу обратного баланса:

hпк =100-(q2 + q3 + q4 + q5 + q6 )=100-(5,75+0,5+1,1)=92,64%;

Коэффициент сохранения тепла: 3,9) Расход топлива, подаваемого в топку:

3,9) Расход топлива, подаваемого в топку: где Qпк=Dк×(Iпе - Iпв )×1000; при Pпе =45кгс/см2 и tпе =450o C Þ Iпе =795,4 ккал/кг;

а при Pпв =1,08×Pб =1,08×45=48,6 кгс/см2 и tпв =145o C Þ Iпе =146,51 ккал/кг;

Qпк=35×(795,4- 146,51)×1000=2,2709×107 ккал/кг;

3,10) Расход топлива используют при выборе и расчёте элементов системы пылеприготовле,ния, числа и производительности углемазутных устройств, числа и мощности горелочных устройств, тепловой расчёт парового котла, определение объёмов дымовых газов и воздуха, количество тепла, отданного продуктами горения поверхностями нагрева производятся по расчётному расходу фактически сгоревшего топлива:

I V . Выбор схемы сжигания топлива.

4,1) Схему топливосжигания выбирают в зависимости от марки и качества топлива. Подготовка к сжиганию газа заключается в удалении из него твердой взвеси и снижения давления перед горелками до 1,1-1,3 кгс/cм2 путем дросселирования газа поступающего из магистрального трубопровода.

4,2) В проектируемом паровом котле установлены горелки (в количестве трёх штук) с механическими форсунками суммарной производительностью 110¸120% от паропроизводительности котла;Скорость воздуха в самом узком сечении амбразуры должна быть 30¸40 м/с.

похожие статьи

ДОБАВИТЬ КОММЕНТАРИЙ [можно без регистрации]перед публикацией все комментарии рассматриваются модератором сайта - спам опубликован не будет

Хотите опубликовать свою статью или создать цикл из статей и лекций?Это очень просто – нужна только регистрация на сайте.

mirznanii.com

Проверечный расчет котла БКЗ 75-39

Расчёт теплообмена в топке целесообразно начинать с проверки величин видимых тепловых напряжений топочного объёма – qV (кВт/м3 ) и зеркала горения (только для

или

или

Значения qV и qR , найденные по уравнениям (9.1) и (9.2), не должны выходить за пределы рекомендуемых тепловых напряжений. Отклонение расчётных тепло напряжений от рекомендованного диапазона значений свидетельствует о недопустимых условиях организации топочного процесса.

Целью поверочного теплового расчёта топки заданной конструкции является определение температуры дымовых газов на выходе из неё (UIIT , 0 C), которая находится из уравнения:

1) Адиабатическая (теоретическая) температура горения

Тα, К (Uα, %).

Адиабатическая температура горения – это такая температура, которая развивалась бы в топке при отсутствии теплообмена между топочными газами и луче воспринимающими поверхностями (экранами, обмуровкой и др.). Значение Uα определяется по величине полезного тепловыделения в топке – QТ (кДж/кг; кДж/м3 ):

При отсутствии подогрева воздуха, для слоевых и газомазутных топок, величина QВ может определятся по упрощённой формуле:

QB = αT · CB · tB ,

В которой температура воздуха – tВ =30 0 С, а теплоёмкость воздуха – СВ =1,3 кДж/(м3 К).

По найденному значению полезного тепловыделения в топке QТ , равному энтальпии дымовых газов Iα при коэффициенте избытка воздуха αТ , используя I-U – таблицу находят величину адиабатической температуры горения Uα , 0 С или Тα =Uα +273, K.

Параметр М, учитывающий влияние характера распределения температур в топке на интенсивность лучистого теплообмена, определяется в зависимости от конструктивных особенностей и конфигурации топочной камеры, вида сжигаемого топлива и способа его сжигания.

В частности, в «вертикальных» топках с верхним выходом газов параметр М находится по следующим эмпирическим уравнениям:

а) при сжигании газа и мазута:

М= 0,54 – 0,2·ХТ ;

б) при камерном сжигании малореакционных твердых топлив (АШ, Т), а также каменных углей с повышенной зольностью (типа Экибастузских):

М= 0,56–0,5·ХТ ;

ХТ – относительное положение максимума температур по высоте топки.

,

,

2) Рассчитываем тепловой рассчитываема экранов Ψср .

_ассчитывае тепловой _ассчитываема экранов (Ψс ) характеризуется отношением количества лучистой теплоты воспринятой экранной поверхностью, и поступающему на ее рассчитыва тепловому потоку:

Ψi=xiּξi

4) Степень черноты топки αТ.

Степень черноты топки определяется структурой, физическими свойствами топочной среды и лучевоспринимающих поверхностей.

5) Средняя суммарная теплоемкость продуктов сгорания VCср , кДж/(кгּ0 С) или кДж/(м3 ּ0 С). Величина VCср , входящая в уравнение (9.3), определяется по соотношению:

При выполнении проверочного теплового расчета топки, для определения численных величин коэффициентов ослабления лучей трехатомными газами КГ , золовыми частицами Кзл и частицами сажи Кс , а также величины средней суммарной теплоемкости газов VCср , необходимо предварительно задаваться температурой газа на выходе из топки UTII и осуществлять расчет методом последовательных приближений. Значения температуры UTII рекомендуется принимать в диапазоне 900+1150 0 С. Если расчетная температура газов UTII , полученная по уравнению (9.3) или по номограммой отличается от принятой предварительно более чем на 100 0 С, задаются новой величиной UTII и вычесления повторяют. Если разница между принятыми предварительно вычесленным значениями UTII не привышает 1000 С, то расчет топочной камеры считают _ассчитывае и в дальнейшем используют расчетное значение температуры газов на выходе из топки.

Таблица 1.4 Расчёт теплообмена в топке котла БК3 – 75 – 39

2.6 Тепловой расчёт поверхности нагрева котла

mirznanii.com

>50 т/час

>50 т/час