- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Инструкция по щелочению паровых и водогрейных котлов. Щелочение паровых котлов

ЩЕЛОЧЕНИЕ КОТЛОВ

Ремонт паровых котлов

После монтажа вновь установленного котла или окончания капитального ремонта внутренние поверхности его могут иметь окалину от сварки, ржавчину или масляные загрязнения. Перед пуском такого котла в работу необходимо предварительно произвести его щелочение— очистку внутренних поверхностей от загрязнений. Перед щелочением следует тщательно осмотреть внутренние и наружные поверхности котла.

Наружный осмотр производится с целью выяснения правильности сборки элементов котла и трубопроводов, устройства для регулирования и подачи воды, пара, топлива и воздуха, правильности установки контрольно-измерительных приборов и т. д.

Щелочение котла должно производиться в соответствии с «Инструкцией по щелочению паровых и водогрейных котлов», утвержденной Главтехуправлением Министерства энергетики и электрификации СССР 3 апреля 1970 г.

Наружный осмотр производится с целью выяснения правильности сборки элементов котла и трубопроводов, устройства для регулирования и подачи воды, пара, топлива и воздуха, правильности установки контрольно-измерительных приборов и т. д.

Перед началом щелочения котла необходимо осмотреть и промыть питательные баки, деаэраторы, питательные и вспомогательные трубопроводы.

Пароперегреватель, как правило, не подвергается щелочению и не заполняется щелочным раствором—от масляных загрязнений и ржавчины его очищают продувкой паром.

Заполнение котла водой и последующая подпитка при щелочении должны производиться химически очищенной питательной водой. Перед заполнением котла водой необходимо открыть вентиль для удаления воздуха, а там где его нет поднять один предохранительный клапан для удаления воздуха. Уровень воды в барабане доводится до нижнего предельного, после чего заполнение котла водой прекращается и поддерживается в течение всего процесса щелочения.

Щелочение сопровождается растопкой котла и подъемом давления.

Для обеспечения наибольшей эффективности при щелочении давление в котле необходимо довести до 75— 100 % рабочей величины, но не выше 1,3 МПа (13 кгс/см2) при поминальном давлении 1,4 МПа (14 кгс/см2) или 2,3 МПа (23 кгс/см2) при номинальном давлении 2,4 МПа (24 кгс/см2).

При щелочении следует производить огневой обогрев котл а.

При наличии парового прогрева нижнего барабана допускается комбинированный первоначальный разогрев котла огнем и паром до 0,4 МПа (4 кгс/см2). В дальнейшем должен производиться только огневой обогрев.

Реагенты вводятся в котел раздельно, в виде раствора через какой-либо штуцер верхнего барабана или фосфатными насосами. Ввод их в котел и сухом виде или не полностью растворившимися не допускается. В качестве реагентов применяют: едкий натр, тринатрийфос - фат и кальцинированную соду. Поэтому обслуживающий персонал, занятый работами по щелочению котла, должен быть обеспечен спецодеждой, защитными очками, перчатками и фартуками. Котельное помещение должно хорошо вентилироваться.

После заливки в него реагентов через каждые 3Д ч производится отбор проб котловой воды из верхнего и нижнего барабанов и камер экранов с целью определения ее щелочности и загрязненности.

Первоначальные небольшие продувки выполняют через 12—20 ч после качала щелочения, а наиболее интен-. сивные — к концу щелочения с целью удаления скопившейся грязи.

При обнаружении сильной загрязненности необходимо усилить продувку из нижних точек котла при давлении 0,5—0,6 МПа (5—6 кгс/см2). Щелочение котла, в зависимости от степени загрязненности внутренних поверхностей, продолжается в течение 48—86 ч, прекращают ее тогда, когда взятая проба воды окажется чистой. Режим щелочения выбирают в зависимости от загрязненности котла.

Если разрыв между окончанием щелочения и пуском котла превышает 10 дней, следует произвести консерва-

| Таблица 3.6. Необходимое количество реагентов в единице объема котловой воды для щелочения котлов

|

| Котлы новые с небольшим слоем ржавчины | |||

| Е-2.5-14Р (КЕ-2.5-14С) | 20 | 30 | 12 |

| Е-4-14Р (КЕ-4-14С) | 27 | 40 | 15 |

| Е-6.5-14Р (КЕ-6,5-14С) | 35 | 52 | 21 |

| Е-10-14Р (КЕ-10-14С) | |||

| Е-10-24Р (КЕ-10-24С) | 48 | 72 | 29 |

| Е-25-14Р (КЕ-25-14С) | |||

| Е-25-24Р (КЕ-25-24С) | 80 | 120 | 47 |

| Котлы новые с | Большим слоем ржавчины | ||

| Е-2,5-14Р (КЕ-2.5-14С) | 32 | 48 | 20 |

| Е-4-14Р (КЕ-4-14С) | 39 | 59 | 27 |

| Е-6,5-14Р (КЕ-6,5-14С) | 56 | 84 | 35 |

| Е-10-14Р (КЕ-10-14С) | |||

| Е-10-24Р (КЕ-10-24С) | 76 | 115 | 48 |

| Е-25-14Р (КЕ-25-14С) | |||

| Е-25-24Р (КЕ-25-24С) | 127 | 190 | 80 |

Нию котла или перед пуском произвести вторичное щелочение.

Вода из котла после щелочения сливается с температурой не выше 50—60 °С при атмосферном давлении. Трубы котлов промывают через шланг горячей водой из барабана.

Необходимое количество реагентов в единице объема котловой воды для щелочения котлов приведено в табл. 3.6.

После щелочения и промывки составляют акт о состоянии внутренних поверхностей нагрева котла. Затем котел заполняют умягченной водой для испытаний на паровую плотность.

В течение первого месяца эксплуатации котла необходимо вести повышенную его продувку (примерно в два раза больше расчетной) для удаления загрязнений.

Котлы Е-1/9-1М, работающие на жидком топливе, оборудуются горелочными устройствами АР-90. Для защиты котла подача топлива автоматически прекращается при понижении уровня воды в котле ниже допустимого, при повышении давления пара в …

При изготовлении, монтаже и ремонте элементов котлов, пароперегревателей и экономайзеров должны применяться только стыковые соединения при сварке обечаек, труб (патрубков) и приварке выпуклых днищ, а также тавровые и угловые или …

А. Баранов

msd.com.ua

Инструкция по щелочению паровых и водогрейных котлов, от 03 апреля 1970 года

СОСТАВЛЕНА трестом "Центроэнергомонтаж"Редактор доктор техн. наук А.П.МАМЕТУТВЕРЖДЕНА Главным инженером Главного технического управления по эксплуатации энергосистем С.И.Молокановым

3 апреля 1970 г.В Инструкции приведены правила проведения предпусковой очистки паровых и водогрейных котлов щелочением. Она распространяется на паровые барабанные котлы с естественной и принудительной циркуляцией с рабочим давлением до 100 ат, а также на водогрейные котлы большой мощности (более 30 Гкал/ч).С выпуском настоящей Инструкции отменяется "Инструкция по щелочению паровых котлов" (Госэнергоиздат, 1951).

I. ОБЩИЕ ПОЛОЖЕНИЯ

1. Щелочение применяют для удаления с внутренних поверхностей котла маслянистых, кремнекислых и иных загрязнений, а также некоторой части рыхлой ржавчины и окалины, образовавшихся при изготовлении, хранении и монтаже оборудования.

2. Образование ржавчины и других загрязнений на внутренних поверхностях котла в значительной мере зависит от способа хранения деталей и блоков котла и принимаемых мер защиты против атмосферной коррозии, а также против внесения загрязнений в процессе монтажа.Поэтому хранение оборудования должно производиться в строгом соответствии с действующими инструкциями по хранению и консервации тепломеханического оборудования, а в процессе монтажа должны соблюдаться меры предосторожности против попадания в трубы и коллекторы песка, земли и прочих загрязнений.

3. Для повышения эффективности щелочения перед монтажом должен быть произведен тщательный осмотр внутренних поверхностей всех элементов котла и при наличии значительных загрязнений осуществлена механическая очистка (с применением ершей, щеток или шарошек) труб и барабанов, продувка воздухом или паром отдельных труб или собранных элементов (экономайзер, экран, пароперегреватель и т.п.).В процессе монтажа должна быть произведена проверка ("прокатка") труб шарами на незабитость, что способствует также отделению части крупных загрязнений от стенок труб.

4. Очистку внутренних поверхностей котла от рыхлой ржавчины, масел и других загрязнений производят путем обработки котла 0,5-0,8%-ным раствором едкого натра с добавлением 0,3-0,5%-ного раствора тринатрийфосфата (щелочение) с соблюдением мер предосторожности (cм. приложение 1).

5. В результате щелочения, т.е. обработки внутренней поверхности котла щелочно-фосфатным раствором, происходит:

а) ослабление сцепления слоя ржавчины и окалины с металлом вследствие проникания раствора щелочи в трещины, упаривания его и частичного растворения им окислов железа с образованием ферритов натрия;

б) омыление или эмульгирование маслянистых загрязнений;

в) частичное растворение кремнекислых загрязнений с образованием силикатов натрия.

Отделившиеся от поверхности металла частицы загрязнений смываются потоком циркулирующего раствора и скапливаются в нижних точках котла, откуда мелкие их фракции удаляются усиленными продувками.

6. С повышением температуры котловой воды и расхода пара из котла интенсивность удаления частиц загрязнений с внутренней поверхности котла возрастает.

Большую роль в повышении эффективности щелочения играет также режим переменных давлений (температур). Резкие изменения температуры способствуют лучшему отделению ржавчины и окалины от поверхности металла вследствие различных значений коэффициентов линейного расширения металла и его окислов.

7. Некоторое количество загрязнений, главным образом ржавчины и окалины, остается на поверхности котельного металла и удаляется лишь при последующей работе котла.

8. По степени загрязнения котлы делят на две группы: первая - котлы, которые после их изготовления и отгрузки с завода до окончания монтажа находились в надлежащих условиях и не имеют на внутренних поверхностях значительного слоя ржавчины; вторая - котлы, длительное время хранившиеся до начала монтажа на открытых складах, без предохранительных мер против атмосферной коррозии и имеющие большой слой ржавчины и окалины.

9. До начала щелочения монтаж котла необходимо полностью закончить, включая устройства для химического контроля за качеством воды и пара, фосфатирования и непрерывной продувки, и котел должен быть подготовлен без предварительного останова к проверке паровой плотности, которая следует за щелочением.

10. При щелочении для обеспечения наибольшей его эффективности давление в котле доводят до 75-100% рабочей величины, но не выше 25 ат.

11. При щелочении производят огневой обогрев котла. При наличии парового растопочного устройства допускается комбинированный первоначальный разогрев котла (до 4 ат) огнем и паром. В дальнейшем производят только огневой обогрев.

12. Сушку обмуровки совмещают со щелочением котла.

13. Пароперегреватели не подвергают щелочению и не заполняют щелочным раствором. Очистку их от загрязнений производят паром во время продувки пароперегревателя и паропроводов.

14. До начала щелочения котла должна быть произведена промывка водой питательных и вспомогательных трубопроводов, а также очистка деаэраторных и иных баков во избежание заноса в очищенный котел ржавчины и иных загрязнений из питательного тракта.

Перед заполнением котла производят внутренний его осмотр с составлением акта о состоянии поверхности металла в отношении ее загрязненности.

15. Заполнение котла и его подпитку во время щелочения производят химически очищенной водой. При ее отсутствии щелочение и подпитку допускается производить в порядке исключения осветленной исходной (сырой) водой.

16. После окончания щелочения и смены воды в котле усиленными продувками с доведением щелочности ее до эксплуатационных норм производят проверку паровой плотности с регулировкой предохранительных клапанов и продувку паропроводов. После этого воду из котла сбрасывают, вскрывают барабан и нижние коллекторы для их осмотра, чистки и промывки. Затем котлы заполняют питательной водой и включают на комплексное опробование.

В отдельных случаях котлы первой группы при хорошем состоянии внутренних поверхностей (что устанавливается к концу монтажа комиссией из представителей заказчика и монтажной организации) могут быть включены на комплексное опробование без предварительного останова, но с обязательной ревизией и чисткой барабана и нижних коллекторов после окончания комплексного опробования.

17. Разрыв между окончанием щелочения и пуском котла не должен превышать 10 дней. Если этот период удлиняется, необходимо произвести консервацию котла одним из известных способов либо перед пуском котла провести вторичное щелочение.

II. ПОДГОТОВКА KOTЛA К ЩЕЛОЧЕНИЮ

18. До начала щелочения котел необходимо подвергнуть общей промывке путем заполнения его водой с последующим дренированием.Котлы с принудительной циркуляцией следует промывать при работе циркуляционного насоса; дроссельные шайбы с фильтрами после проведения промывки должны быть очищены от задержанных ими загрязнений.

19. После водной промывки котел снова заполняют водой до появления уровня в водомерном стекле, после чего в котел вводят раствор щелочи.

20. Приготовление раствора щелочи производят в бачке объемом 0,5-1,0 м, подключенном к дренажным насосам параллельно дренажным бакам (рис.1). Подачу раствора реагентов производят дренажными насосами черев линию слива из котла и водяного экономайзера, либо в барабан через линию фосфатирования, либо через штуцер для предохранительного клапана.

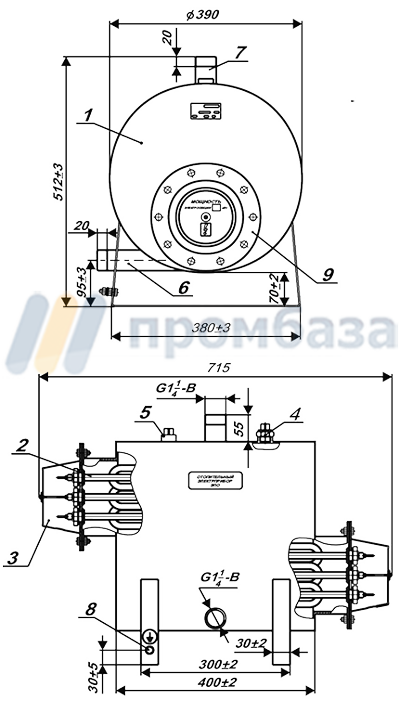

Рис.1. Схема приготовления и подачи раствора щелочи в котел

Рис.1. Схема приготовления и подачи раствора щелочи в котел:

1 - дренажный бак; 2 - бачок для приготовления раствора щелочи; 3 - дренажный насос

21. Необходимое количество реагентов (кг/м водяного объема) для обеих групп котлов следующие:

| Первая группа | Вторая группа | |

| Едкий натр (NаОН) | ||

| 100%-ный | 5 | 8 |

| 40%-ный | 12,5 | 20 |

| Тринатрийфосфат | ||

| (Na | 3 | 5 |

Примечание. Котлы низкого давления (до 15 ат) можно щелочить едким натром без тринатрийфосфата, а при отсутствии едкого натра - кальцинированной содой NaCО

(с коэффициентом 1,5 по весу).Количество реагентов для данного котла определяют, исходя из водяного объема котла до рабочего уровня (см. приложения 2).

22. В котел следует вводить сразу полное количество реагентов. Растворы реагентов следует приготовлять крепостью не выше 20%.Растворы едкого натра и тринатрийфосфата следует приготовлять и вводить в котел раздельно во избежание кристаллизации фосфата в подающей трубе.Раствор фосфата приготовляют на горячей воде.Ввод реагентов в котел в сухом виде не допускается.

23. При растворении и вводе реагентов в котел необходимо соблюдать соответствующие правила техники безопасности.

24. После ввода реагентов котел должен быть подпитан водой до низшего уровня. Подпитки производят через водяной экономайзер.В связи с тем, что при щелочении котла часто происходит забивание водоуказательных приборов и потеря прозрачности стекла или слюды, должно быть не больше двух колонок, действующих во время щелочения.

25. В течение всего периода щелочения линия рециркуляции между котлом и водяным экономайзером должна быть открытой, за исключением момента подпитки котла (рециркуляцию в этот момент необходимо закрыть).

26. Для подпитки котла при щелочении может быть использован временный насос соответствующей производительности и напора; подпитку можно также производить от питательных насосов действующих котлов.

27. Внутрибарабанные сепарационные устройства у обеих групп котлов на весь период щелочения остаются смонтированными, а у котлов с принудительной циркуляцией до начала щелочения должны быть сняты фильтры.

28. До начала щелочения должны быть составлены рабочая программа и график щелочения, которые утверждаются главным инженером электростанции (котельной) и главным инженером монтажного участка.

Ill. РЕЖИМ ЩЕЛОЧЕНИЯ ПАРОВЫХ КОТЛОВ

29. После ввода в котел щелочи и заполнения его водой до низшего уровня начинают огневой обогрев с постепенным повышением давления в котле. Перед этим должна быть открыта продувка пароперегревателя.

30. После повышения давления до 3 ат производят обтяжку фланцевых соединений и люковых затворов котла с мягкими прокладками. Соединения с металлическими прокладками обтягивают только в холодном состоянии после остывания котла.

31. Огневой обогрев нужно вести так, чтобы не было опасного перегрева металла трубок пароперегревателя, при этом не допускать повышения температуры газов перед пароперегревателем более 500 °С.

32. Для обеспечения циркуляции раствора и смывания им отставших частиц ржавчины и окалины со стенок котла следует при щелочении доводить нагрузку котла до 5-10% номинальной, сбрасывая пар через продувку пароперегревателя или растопочное устройство.

33. Во время всего процесса щелочения необходимо следить за уровнем воды (по водоуказательной колонке), не допуская перепитки котла и попадания щелочного раствора в пароперегреватель.

34. Последовательность и продолжительность (в часах) отдельных операций щелочения котлов обеих групп следующая (рис. 2):

Рис. 2. График щелочения парового котла

Рис. 2. График щелочения парового котла

| Первая группа | Вторая группа | |

| Водная промывка котла | 4 | 4 |

| Ввод раствора реагентов | 4 | 4 |

| Растопка котла, постепенный подъем давления до 3-4 ат; щелочение при этом давлении и нагрузке котла, равной 5-10% номинальной; обтяжка фланцевых соединений | 12 | 12 |

| Снижение давления до атмосферного и продувка котла из нижних точек | 1 | 1 |

| Подъем давления до 10-15 ат; щелочение при этом давлении и нагрузке котла, равной 5-10% номинальной | 8 | 12 |

| Снижение давления до 2-3 ат и продувка котла из нижних точек при погашенной топке | 1 | 1 |

| Новый подъем давления до 20-25 ат (для котлов с давлением 40 ат и выше) и щелочение при этом давлении и вышеуказанном расходе пара | 6 | 12 |

| Смена котловой воды при тех же параметрах путем многократных продувок через нижние точки котла и устройства непрерывной продувки с последующими подпитками и доведением щелочности котловой воды до эксплуатационной нормы | 6 | 6 |

| Итого | 42 | 52 |

| Подъем давления на котле для проверки паровой плотности, регулирование предохранительных клапанов, продувка паропроводов | ||

| Расхолаживание котла, сброс воды, вскрытие барабана и нижних коллекторов для осмотра и чистки |

Примечания: 1. В отдельных случаях для котлов первой группы последние операции могут быть произведены после комплексного опробования.

2. Указанная продолжительность щелочения является ориентировочной и в зависимости от местных условий может изменяться в пределах 20%.

35. Щелочность котловой воды во время щелочения (до начала смены воды в котле) не должна быть менее 75 мг-экв/кг (щелочное число 3000 мг/кг). Если щелочность снизится ниже этой величины, то нужно ввести дополнительное количество щелочи.

36. Первые продувки котла из нижних точек производят через 12 ч после начала щелочения, затем еще через 8-12 ч; наиболее интенсивные продувки как из нижних точек, так и через непрерывную продувку производят к концу щелочения с целью удаления наибольшего количества шлама и смены воды в котле с доведением щелочности до эксплуатационной нормы.

37. При забивании шламом каких-либо продувочных точек котла их следует прочистить питательной водой (под напором), которая для этой цели должна быть подведена в дренажное кольцо котла.

38. Интенсивные продувки котла из нижних точек должны быть произведены также после окончания продувки паропроводов, когда происходит взмучивание осадков в нижних коллекторах и барабанах.

39. При щелочении котлов с принудительной циркуляцией продувки из нижних коллекторов следует производить при погашенной топке и остановленном циркуляционном насосе.

docs.cntd.ru

РД 34.37.408. Инструкция по щелочению паровых и водогрейных котлов (52685)

РД 34.37.408. Инструкция по щелочению паровых и водогрейных котлов

Инструкция по щелочению паровых и водогрейных котлов

РД 34.37.408

|

1. Общие положения 2. Подготовка котла к щелочению 3. Режим щелочения паровых котлов 4. Режим щелочения водогрейных котлов 5. Химический контроль при щелочении |

|

|

Приложение 1 |

Меры предосторожности при работе со щелочами |

|

Приложение 2 |

Расход реагентов на щелочение котла |

Составлено трестом "Центроэнергомонтаж"

Редактор доктор тех. наук А.П. Мамет.

В инструкции приведены правила проведения предпусковой очистки паровых и водогрейных котлов щелочением. Она распространяется на паровые барабанные котлы с естественной и принудительной циркуляцией с рабочим давлением до 100 ат, а также на водогрейные котлы большой мощности (более 30 Гкал/ч).

С выпуском настоящей Инструкции отменяется "Инструкция по щелочению паровых котлов" (Госэнергоиздат 1951).

Утверждаю: Главный инженер Главного технического управления по эксплуатации энергосистем С.И. Молоканов

1. Общие положения

1. Щелочение применяют для удаления с внутренних поверхностей котла маслянистых, кремнекислых и иных загрязнений, а также некоторой части рыхлой ржавчины и окалины, образовавшихся при изготовлении, хранении и монтаже оборудования.

2. Образование ржавчины и других загрязнений на внутренних поверхностях котла в значительной мере зависит от способа хранения деталей и блоков котла и принимаемых мер защиты против атмосферной коррозии, а также против внесения загрязнений в процессе монтажа.

Поэтому хранение оборудования должно производиться в строгом соответствии с действующими инструкциями по хранению и консервации тепломеханического оборудования, а в процессе монтажа должны соблюдаться меры предосторожности против попадания в трубы и коллекторы песка, земли и прочих загрязнений.

3. Для повышения эффективности щелочения перед монтажом должен быть произведен тщательный осмотр внутренних поверхностей всех элементов котла и при наличии значительных загрязнений осуществлена механическая очистка (с применением ершей, щеток или шарошек) труб и барабанов, продувка воздухом или паром, отдельных труб или собранных элементов (экономайзер, экран, пароперегреватель и т.п.).

В процессе монтажа должна быть произведена проверка ("прокатка") труб шарами на незабитость, что способствует также отделению части крупных загрязнений от стенок труб.

4. Очистку внутренних поверхностей котла от рыхлой ржавчины, масел и других загрязнений производят путем обработки котла 0,5-0,8%-ным раствором едкого натра с добавлением 0,3-0,5%-ного раствора тринатрийфосфата (щелочение) с соблюдением мер предосторожности (см. приложение 1).

5. В результате щелочения, т.е. обработки внутренней поверхности котла щелочно-фосфатным раствором происходит:

а) ослабление сцепления слоя ржавчины и окалины с металлом вследствие проникания раствора щелочи в трещины, упаривания его и частичного растворения им окислов железа с образованием ферритов натрия;

б) омыление или эмульгирование маслянистых загрязнений;

в) частотное растворение кремнекислых загрязнений с образованием силикатов натрия.

Отделившиеся от поверхности металла частицы загрязнений смываются потоком циркулирующего раствора и скапливаются в нижних точках котла, откуда мелкие их фракции удаляются усиленными продувками.

6. С повышением температуры котловой воды и расхода пара из котла интенсивность удаления частиц загрязнений с внутренней поверхности котла возрастает.

Большую роль в повышении эффективности щелочения играет также режим переменных давлений (температур). Резкие изменения температуры способствуют лучшему отделению ржавчины и окалины от поверхности металла вследствие различных значений коэффициентов линейного расширения металла и его окислов.

7. Некоторое количество загрязнений, главным образом ржавчины и окалины, остается на поверхности котельного металла и удаляется лишь при последующей работе котла.

8. По степени загрязнения котлы делят на две группы:

первая - котлы, которые после их изготовления и отгрузки с завода до окончания монтажа находились в надлежащих условиях и не имеют на внутренних поверхностях значительного слоя ржавчины;

вторая - котлы, длительное время хранившиеся до начала монтажа на открытых складах, без предохранительных мер против атмосферной коррозии и имеющие большой слой ржавчины и окалины.

9. До начала щелочения монтаж котла необходимо полностью закончить, включая устройства для химического контроля за качеством воды и пара, фосфатирования и непрерывной продувки, и котел должен быть подготовлен без предварительного останова к проверке паровой плотности, которая следует за щелочением.

10. При щелочении для обеспечения наибольшей его эффективности давление в котле доводят до 75-100% рабочей величины, но не выше 25 ат.

11. При щелочении производят огневой обогрев котла. При наличии парового растопочного устройства допускается комбинированнный первоначальный разогрев котла (до 4 ат) огнем и паром. В дальнейшем производят только огневой обогрев.

12. Сушку обмуровки совмещают со щелочением котла.

13. Пароперегреватели не подвергают щелочению и не заполняются щелочным раствором. Очистку их от загрязнений производят паром во время продувки пароперегревателя и паропроводов.

14. До начала щелочения котла должна быть произведена промывка водой питательных и вспомогательных трубопроводов, а также очистка деаэраторных и иных баков во избежание заноса в очищенный котел ржавчины и иных загрязнений из питательного тракта.

Перед заполнением котла производят внутренний его осмотр с составлением акта о состоянии поверхности металла в отношении ее загрязненности.

15. Заполнение котла и его подпитку во время щелочения производят химически очищенной водой. При ее отсутствии щелочение и подпитку допускается производить в порядке исключения осветленной, сходной (сырой) водой.

16. После окончания щелочения и смени воды в котле усиленными продувками с доведением щелочности ее до эксплуатационных норы производят проверку паровой плотности с регулировкой предохранительных клапанов и продувку паропроводов. После этого воду из котла сбрасывают, вскрывают барабан и нижние коллекторы для их осмотра, чистки и промывки, затем котлы заполняют питательной водой и включают на комплексное опробование.

В отдельных случаях котлы первой группы при хорошем состоянии внутренних поверхностей (что устанавливается к концу монтажа комиссией из представителей заказчика и монтажной организации) могут быть включены на комплексное опробование без предварительного останова, но с обязательной ревизией и чисткой барабана и нижних коллекторов после скончания комплексного опробования.

17. Разрыв между окончанием щелочения и пуском котла должен превышать 10 дней. Если этот период удлиняется, необходимо произвести консервацию котла одним из известных способов либо перед пуском котла провести вторичное щелочение.

2. Подготовка котла к щелочению

18. До начала щелочения котел необходимо подвергнуть общей промывке путем заполнения его водой с последующим дренированием.

Котлы с принудительной циркуляцией следует промывать при работе циркуляционного насоса; дроссельные шайбы с фильтрами после проведения промывки должны быть очищены от задержанных ими загрязнений.

19. После водной промывки котел снова заполняют водой до появления уровня в водомерном стекле, после чего в котел вводят раствор щелочи.

20. Приготовление раствора щелочи производят в бачке объеме 0,5-1,0 мм3, подключенном к дренажным насосам параллельно дренажным бакам (рис. 1). Подачу раствора реагентов производят дренажными насосами через линию слива из котла и водяного экономайзера, либо в барабан через линию фосфатирования, либо через штуцер для предохранительного клапана.

Рис. 1. Схема приготовления и подачи раствора щелочи в котел:

1 - дренажный бак; 2 - бачок для приготовления раствора щелочи; 3 - дренажный насос

21. Необходимое количество реагентов (кг/м3 водяного объема) для обеих групп котлов следующее:

|

Едкий натр (NaOH) |

Первая группа |

Вторая группа |

|

100%-ный |

5 |

8 |

|

40%-ный |

12,5 |

20 |

|

Тринатрийфосфат (NaPO4 12h3O) |

3 |

5 |

Примечание. Котлы низкого давления (до 15 ат) можно щелочить едким натром без тринатрийфосфата, а при отсутствии едкого натра - кальцинированной содой Na2CO3 (с коэффициентом 1,5 по весу)

Количество реагентов для данного котла определяют, исходя из водяного объема котла до рабочего уровня (см. приложение 2).

22. В котел следует вводить сразу полное количество реагентов. Растворы реагентов следует приготовлять крепостью не выше 20%

Растворы едкого натра и тринатрийфосфата следует приготовлять и вводить в котел раздельно во избежание кристаллизации фосфата в подающей трубе.

Раствор фосфата приготовляют на горячей воде.

Ввод реагентов в котел в сухом виде не допускается.

23. При растворении и вводе реагентов в котел необходимо соблюдать соответствующие правила техники безопасности

24. После ввода реагентов котел должен быть подпитан водой низшего уровня. Подпитки производят через водяной экономайзер.

В связи с тем, что при щелочении котла часто происходит забивание водоуказательных приборов и потеря прозрачности стекла или воды, должно быть не больше двух колонок, действующих во время щелочения.

25. В течение всего периода щелочения линия рециркуляции между котлом и водяным экономайзером должна быть открытой, за исключением момента подпитки котла (рециркуляцию в этот момент необходимо закрыть).

26. Для подпитки котла при щелочении может быть использован временный насос соответствующей производительности и напора; подпитку можно также производить от питательных насосов действующих котлов.

27. Внутрибарабанные сепарационные устройства у обеих групп котлов на весь период щелочения остаются смонтированными, а у котлов с принудительной циркуляцией до начала щелочения должны быть сняты фильтры.

28. До начала щелочения должны быть составлены рабочая программа и график щелочения, которые утверждаются главным инженером электростанции (котельной) и главным инженером монтажного участка.

3. Режим щелочения паровых котлов

29. После ввода в котел щелочи и заполнения его водой до низшего уровня, начинают огневой обогрев с постепенным повышением давления в котле. Перед этим должна быть открыта продувка пароперегревателя.

30. После повышения давления до 3 ат производят обтяжку фланцевых соединений и люковых затворов котла с мягкими прокладками. Соединения с металлическими прокладками обтягивают только в холодном состоянии после остывания котла.

31. Огневой обогрев нужно вести так, чтобы не было опасного перегрева металла трубок пароперегревателя, при этом не допускать повышения температуры газов перед пароперегревателем более 500 °С.

32. Для обеспечения циркуляции раствора и смывания им отставших частиц ржавчины и окалины со стенок котла следует при щелочении доводить нагрузку котла до 5-10% номинальной, сбрасывая пар через продувку пароперегревателя или растопочное устройство.

33. Во время всего процесса щелочения необходимо следить за уровнем воды (по водоуказательной колонке), не допуская перепитки котла и попадания щелочного раствора в пароперегреватель.

34. Последовательность и продолжительность (в часах) отдельных операций щелочения котлов обеих групп следующая (рис. 2):

Рис. 2. График щелочения парового котла

|

|

Первая группа |

Вторая группа |

|

Холодная промывка котла |

4 |

4 |

|

Ввод раствор реагентов |

4 |

4 |

|

Растопка котла, постепенный подъем давления до 3-4 ат; щелочение при этом давлении и нагрузке котла, равной ?-10% номинальной; обтяжка фланцевых соединений |

12 |

12 |

|

Снижение давления до атмосферного и продувка котла из нижних точек |

1 |

1 |

|

Подъем давления до 10-15 ат; щелочение при этом давлении и нагрузке котла, равной ?-10% номинальной |

8 |

12 |

|

Снижение давления до 2-3 ат продувка котла из нижних точек при погашенной топке |

1 |

1 |

|

Новый подъем давления до 20-25 ат (для котлов с давлением в 40 ат и выше) и щелочение при этом давлении и вышеуказанном расходе пара |

6 |

12 |

|

Смена котловой воды при тех же параметрах путем многократных продувок через нижние точки котла и устройства непрерывной продувки с последующими подпитками и доведением щелочности котловой воды до эксплуатационной нормы |

6 |

6 |

|

Итого |

|

|

|

Подъем давления на котле для проверки паровой плотности, регулирование предохранительных клапанов, продувка паропроводов |

42 |

52 |

|

Расхолаживание котла, сброс воды, вскрытие барабана и нижних коллекторов для осмотра и чистки |

- |

- |

Примечания: 1. В отдельных случаях для котлов первой группы последние операции могут быть произведены после комплексного опробования.

2. Указанная продолжительность щелочения является ориентировочной и в зависимости от местных условий может изменяться в пределах 20%.

dnaop.com

Инструкция по щелочению паровых и водогрейных котлов

Инструкция по щелочению паровых и водогрейных котлов

РД 34.37.408

| 1. Общие положения 2. Подготовка котла к щелочению 3. Режим щелочения паровых котлов 4. Режим щелочения водогрейных котлов 5. Химический контроль при щелочении | |

| Приложение 1 | Меры предосторожности при работе со щелочами |

| Приложение 2 | Расход реагентов на щелочение котла |

Составлено трестом "Центроэнергомонтаж"

Редактор доктор тех. наук А.П. Мамет.

В инструкции приведены правила проведения предпусковой очистки паровых и водогрейных котлов щелочением. Она распространяется на паровые барабанные котлы с естественной и принудительной циркуляцией с рабочим давлением до 100 ат, а также на водогрейные котлы большой мощности (более 30 Гкал/ч).

С выпуском настоящей Инструкции отменяется "Инструкция по щелочению паровых котлов" (Госэнергоиздат 1951).

Утверждаю: Главный инженер Главного технического управления по эксплуатации энергосистем С.И. Молоканов

1. Общие положения

1. Щелочение применяют для удаления с внутренних поверхностей котла маслянистых, кремнекислых и иных загрязнений, а также некоторой части рыхлой ржавчины и окалины, образовавшихся при изготовлении, хранении и монтаже оборудования.

2. Образование ржавчины и других загрязнений на внутренних поверхностях котла в значительной мере зависит от способа хранения деталей и блоков котла и принимаемых мер защиты против атмосферной коррозии, а также против внесения загрязнений в процессе монтажа.

Поэтому хранение оборудования должно производиться в строгом соответствии с действующими инструкциями по хранению и консервации тепломеханического оборудования, а в процессе монтажа должны соблюдаться меры предосторожности против попадания в трубы и коллекторы песка, земли и прочих загрязнений.

3. Для повышения эффективности щелочения перед монтажом должен быть произведен тщательный осмотр внутренних поверхностей всех элементов котла и при наличии значительных загрязнений осуществлена механическая очистка (с применением ершей, щеток или шарошек) труб и барабанов, продувка воздухом или паром, отдельных труб или собранных элементов (экономайзер, экран, пароперегреватель и т.п.).

В процессе монтажа должна быть произведена проверка ("прокатка") труб шарами на незабитость, что способствует также отделению части крупных загрязнений от стенок труб.

4. Очистку внутренних поверхностей котла от рыхло

standartgost.ru

Чистка котлов каустической содой и щелочением

| Наименование услуги | Стоимость | |

| Промывка систем отопления | ||

| Промывка системы отопления | от 3000 | руб. |

| Гидропневматическая промывка радиаторов отопления и конвекторов | 800 | руб./шт. |

| Гидропневматическая промывка теплообменника | 20000 | руб./шт. |

| Гидропневматическая промывка с применением хим.реагента теплообменника типа ALFA LAVAL | 5500 | руб./шт. |

| Промывка системы отопления. | 2000 | за 100м2 |

| Гидропневматическая промывка с применением хим.реагента контура здания | на основании ЛСР (локально-сметного расчёта) | |

| Наименование услуги | Стоимость | |

| Стоимость нормочасов на ремонт систем отопления | ||

| Стоимость норма/час работы сервисного инженера для клиентов у которых заключен договор | 900 | руб. |

| Стоимость норма/час работы сервисного инженера для клиентов не имеющих сервисного договора | 1800 | руб. |

| Стоимость выезда к заказчику | ||

| Выезд сервисного инженера для определения объема работы по замене котла, мелкому монтажу и.т.д. В случае заключения договора, вызов входит в стоимость работ. | 2500 | руб. |

| Стоимость выезда за пределами Мкада 1км=договорная | + 1км = договорная | |

| Аварийный вызов. Срочная ликвидация протечек, свищей | 6 000 | руб. |

| Разовый выезд инженера по Москве и области в пределах 1 бетонного кольца (первичная диагностика) | 25000 | руб. |

| Повторный выезд | 2000 | руб. |

| Подготовка объекта к отопительному сезону | на основании ЛСР (локально-сметного расчёта) | |

| Аварийный вызов. Срочная ликвидация протечек, свищей | от 8 000 | руб. |

| Транспортные расценки | ||

| Аварийный выезд специалиста до 30 км. от МКАД | 7000 | руб. |

| Аварийный выезд специалиста до 60 км. от МКАД | 8500 | руб. |

| Аварийный выезд специалиста до 90 км. от МКАД | 9000 | руб. |

| Аварийный выезд специалиста до 120 км. от МКАД | 10500 | руб. |

| Аварийный выезд специалиста до 150 км. от МКАД | 12000 | руб. |

Необходимость чистки котлов щелочением нередко возникает на предпусковых стадиях работы с котельным оборудованием (перед первым его запуском в эксплуатацию), а также в процессе различных котлоочистительных операций (особенно с применением химических растворов и кислот). Как можно догадаться из самого определения, щелочение предполагает качественную обработку внутренних поверхностей рабочих агрегатов всевозможными щелочами, в роли которых, чаще всего, выступают кальцинированные и каустические соды. Они наиболее эффективно действуют в тех случаях, когда следует устранить вещества, образуемые внутри теплообменного и котельного оборудования в процессе его производства, монтажа, транспортировки и хранения.

Это могут быть, как различные окалины и металлические элементы, образуемые при изготовлении тех или иных элементов конструкции, так и остатки масел, продуктов коррозии, песка и прочих аналогичных веществ. Щелочи легко помогают справиться с этими отложениями, вымывая их из системы. Помимо прочего, их также можно применять после кислотных обработок, являющихся основным этапом химпромывок котлов. Также они вызывают почти стопроцентное осаждение всех солей некарбонатной жесткости, нейтрализуя тем самым проявления накипи и налета, образуемого уже в процессе эксплуатации внутри котельных конструкций.

Процедура щелочной чистки котлов предполагает следующие этапы:

- – заполнение котла водой;

- – добавление в нее соды;

- – нагрев и поддержание оборудования в таком состоянии на протяжении 24 часов;

- – слив жидкости из установки и дальнейшее проведение процедур либо по удалению накипи (если щелочение использовалось в качестве предварительной операции) либо по промывки системы (если щелочение было заключительным этапом удаления загрязнений из агрегата).

Обычная пропорция ввода щелочи составляет около 8-10 килограмм каустической соды на один кубический метр водяного объема котла. Чаще всего, чистка и щелочение парового котла являются неотделимыми процедурами, дополняющими друг друга. Поскольку качественно обработать поверхность кислотой или специальным химическим раствором, максимально подготовив ее к дальнейшей эксплуатации, можно только тщательно очистив обработанную емкость от остатков реагентов. А для этого нередко мало обычной воды. Щелочи же на ура справляются с этой задачей.

Иными словами, чистка котельных установок каустической содой, использованная ко времени и месту, может значительно улучшить состояние той или иной отопительной техники, качественно устраняя с ее внутренних стенок все негативные отложения, наслоения и взвеси. Впрочем, при всей эффективности данной методики и кажущейся простоте ее осуществления, лучше не заниматься ее реализацией вручную без особых навыков, инструментов и знаний, поскольку чаще всего производить операции такого плана необходимо согласно инструкциям техники безопасности и рекомендациям по очистке котлов, которые, к тому же, не предполагают одиночного щелочения, а лишь использования его в комплексе с другими процедурами, не всегда примитивными и безопасными.

Осуществить полный комплекс работ по очистке котлов каустической содой, а также произвести все необходимые сопутствующие данному процессу операции (вплоть до его химической очистки) поможет компания ЗАО "Единый Сервисный Центр", специализирующаяся на обслуживании и профилактике котельного (отопительного и ГВС) оборудования. Здесь можно заказать любой вид работ – начиная от предварительного щелочения как отдельного мероприятия, осуществляемого непосредственно перед первой предпусковой обработкой котла и заканчивая щелочением, реализуемым в рамках химической промывки системы после определенного срока ее эксплуатации.

Где купить "Чистка котлов каустической содой и щелочением"?

Отгрузка товара "Чистка котлов каустической содой и щелочением"

В Москве

- самовывозом по адресу г. Москва, 127282, Полярная улица, дом 31А, строение 1. (показать карту)

- с доставкой. Доставка крупных заказов осуществляется бесплатно по указанному Вами адресу. Более подробно о доставке вашего заказа - по телефону 8 (495) 777-38-46 или по телефону бесплатной горячей линии 8 (800) 775-30-79.

В других городах

Стоимость доставки в указанных городах зависит от наличия товара на местном складе. Актуальное наличие можно уточнить по телефону нашего офиса в вашем городе:

Мы сможем предложить Вам максимально низкую цену и сжатые сроки доставки, по сравнению с конкурентами в Вашем регионе.

Для уточнения деталей доставки в Ваш регион Вы также можете воспользоваться бесплатной горячей линией 8 (800) 775-30-79

www.theservice.ru

Сушка обмуровки, щелочение и испытание котлов на паровую плотность

Категория: Монтаж котлов

Сушка обмуровки, щелочение и испытание котлов на паровую плотность

Сушка обмуровки. При выполнении обмуровочных работ вместе с огнеупорными и теплоизоляционными материалами используют воду. Например, при выполнении 1 м3 кладки из огнеупорного кирпича вносится 60 л воды, а при кладке 1 м3 жаростойкого бетона — 20 л воды. Эту воду необходимо удалить из обмуровки до ввода котельного агрегата в эксплуатацию. С этой целью обмуровку сушат.

До начала сушки обмуровки должны быть закончены основные строительные и отделочные работы, а также работы по электро- и водоснабжению и канализации. Котельная должна быть обеспечена постоянным и аварийным освещением, средствами связи, контрольно-измерительными приборами и средствами автоматики, топливом, материалами, инструментом и инвентарем.

В связи со значительной продолжительностью выполнения обмуровочных работ, которая для котлов средней мощности составляет 15…30 дн, некоторая часть влаги удаляется за счет естественного испарения. Оставшаяся свободная влага удаляется из обмуровки искусственным путем.

До начала искусственной сушки обмуровки проверяют правильность выполнения обмуровочных работ, соответствие их рабочим чертежам и техническим условиям, а также сертификаты на материалы. Готовность обмуровки к сушке оформляют актом.

Применяют четыре способа искусственной сушки обмуровок: горячими газами при сжигании дров или древесных отходов в топке котла; горячим воздухом, подаваемым в топку при температуре 200…250 °С от соседних действующих котельных агрегатов; горячей водой, пропускаемой по трубной системе котла и подогреваемой паром от соседних котельных агрегатов; горячими газами, получаемыми при сжигании мазута или природного газа в основных или временных горелках, а также твердого топлива на колосниковых решетках.

Влага удаляется за счет равномерного и постепенного прогрева обмуровки. Процесс искусственной сушки считается законченным, когда температура облицовочного слоя достигнет 50… 55 °С и будет выдержана в течение одного-двух дней. Температуру обмуровки контролируют термометрами, заложенными в нее на 100 мм от наружной поверхности на высоте 1,5…2 м от колосниковой решетки или от уровня горелок или форсунок.

Продолжительность искусственной сушки обмуровки колеблется в пределах от 3 до 9 сут и зависит от конструкции обмуровки, температуры окружающего воздуха, длительности естественного процесса сушки, наличия ресурсов и других факторов.

После сушки обмуровку сдают в эксплуатацию, что фиксируется соответствующим актом.

Щелочение котлов. Щелочение котлов выполняют для очистки внутренних поверхностей от маслянистых и прочих загрязнений, образовавшихся при изготовлении, транспортировании, хранении и монтажа, а также для создания защитной пленки на поверхности металла, препятствующей коррозии.

Принцип щелочения заключается в том, что под действием химических реагентов ослабляется сцепление между частицами отложений и они частично растворяются и смываются циркулирующим потоком котловой воды. С повышением температуры котловой воды и паровой нагрузки котла эффективность отмывки частиц загрязнений от стенок котла увеличивается, поэтому для щелочения применяют интенсивный обогрев котла. Отделившиеся частицы оседают и скапливаются в нижних точках котла, откуда их удаляют продувкой и последующей промывкой.

Перед началом щелочения котла осматривают и промывают питательные баки, деаэраторы, трубопроводы.

Для щелочения котла применяют растворы едкого натра (2,5… 8 кг/м3) и тринатрийфосфата 20 %-ной концентрации (2,5… 6 кг/м3). При отсутствии едкого натра можно применять кальцинированную соду с коэффициентом 1,5 м по массе. Реагенты растворяют горячей водой в специальных бачках. В котел реагенты вводят раздельно насосами через патрубок предохранительного клапана.

Первоначальные небольшие продувки выполняют через 12… 20 ч после начала щелочения, а наиболее интенсивные — к концу щелочения для удаления наибольшего количества грязи. В процессе щелочения и фосфатной выварки осуществляют химический контроль количества реагентов в котловой воде. Пробы котловой воды из верхнего, нижнего барабанов и камер отбирают через каждые 45 мин щелочения, а также после продувки, чтобы установить снижение концентрации реагентов в котловой воде и необходимость их дополнения. Показатели анализов записывают в специальный журнал. Обычно процесс щелочения котла продолжается от 48 до 86 ч.

Испытание котлоагрегата на паровую плотность. Это испытание проводят для выявления неплотностей, образовавшихся в результате тепловых расширений и деформаций, а также с целью контроля вертикальных и горизонтальных тепловых перемещений элементов котла и трубопроводов. В процессе парового опробования убеждаются в отсутствии защемлений во всех элементах котла. Особое внимание обращают на состояние катковых и скользящих опор барабанов и камер, а также на измерение их тепловых удлинений. Результаты измерений записывают в журнал для следующих состояний котла: до заполнения котла водой — нулевое положение; после наполнения котла водой; при избыточном давлении 0,1 МПа; при давлении 0,3 МПа; при давлении, равном 30 % от рабочего; при давлении, равном 60 % от рабочего; при рабочем давлении; при охлаждении котла после испытания. Измерительные значения тепловых удлинений сравнивают с размерами, указанными в чертежах.

Предохранительные клапаны регулируют, перемещая груз на его рычаге или изменяя натяжение пружины пружинного клапана.

Окончание испытания котла на паровую плотность и регулирование предохранительных клапанов фиксируют актом. Акт о проведении испытания котла на паровую плотность одновременно является актом на окончание монтажных работ по котлу и актом готовности его к комплексному опробованию под нагрузкой.

Далее паром продувают паропровод от котла для его очистки от грязи, грата, окалины и других случайно оставленных в нем предметов. К концу продуваемого участка паропровода присоединяют временную выхлопную трубу, сечение которой равно не менее половины сечения продуваемого паропровода.

Комплексное опробование котельного агрегата проводят для проверки работоспособности смонтированного оборудования при нормальной и непрерывной работе агрегата в течение 72 ч с номинальной нагрузкой проектных параметров (давление и температура). Если невозможно создать номинальную нагрузку котла (отсутствие потребителя теплоты и т. п.), предельную нагрузку для испытаний устанавливает приемная комиссия.

Работы по комплексному опробованию котла состоят из растопки котла и включения его в работу, пусковой наладки и испытания под нагрузкой в течение 72 ч. Окончание комплексного опробования фиксируют актом, который одновременно определяет сдачу котельного агрегата в эксплуатацию.

Монтаж котлов - Сушка обмуровки, щелочение и испытание котлов на паровую плотностьgardenweb.ru

Щелочность - котловая вода - Большая Энциклопедия Нефти и Газа, статья, страница 1

Щелочность - котловая вода

Cтраница 1

Щелочность котловой воды в известных пределах нейтрализует вредное корро1зионное воздействие на металл котельного агрегата растворенных в воде газов: кислорода и углекислоты. Однако большое количество щелочности вызывает вспенивание воды в парогенераторах и частичное ее выбрасывание вместе с паром. Вспенивание котловой воды затрудняет наблюдение за уровнем воды в барабане по водоуказлтельным стеклам, а выброс воды с паром в паропровод приводит к гидравлическим ударам в паропроводе, которые могут привести к его разрыву. [1]

Щелочность котловой воды в период щелочения ( до начала смены воды в котле) не должна снижаться ниже 50 мг-экв / кг. Если щелочность упадет ниже этой величины, нужно ввести дополнительное количество щелочи. [2]

Щелочность котловой воды по фенолфталеину должна быть не ниже 0.1 - 0 2 мг-экв / кг. [3]

Щелочность котловых вод обусловлена содержанием едких щелочей, карбоната, фосфата и силиката натрия, а также гуматов. Щелочные компоненты различных вод следующие: природной - Са ( НС03) 2, Mg ( HC03) 2, гуматы, иногда NaHC03; умягченной Na-катионированием - NaHCOs, гуматы; котловой - NaOH, NaaCOs, Na3P04, Na2Si03, гуматы. При определении щелочности воды эти вещества определяются суммарно в миллиграмм-эквивалентах на литр. [4]

Щелочность котловой воды перед началом смены воды должна быть не ниже 75 мг-экв / л, при более низкой щелочности необходимо ввести дополнительное количество щелочи. Продувку нижних точек после первого и второго щелочения ведут по 30 - 60 с при полностью открытом вентиле. [6]

Щелочность котловой воды в конце щелочения перед началом смены воды должна быть не ниже 75 мг-экв / л; при более низкой - необходимо ввести дополнительное количество щелочи. Продувку нижних точек после 1-го и 2-го периодов щелочения ведут по 30 - 60 с при полностью открытом вентиле. [7]

Щелочность котловой воды во время щелочения не должна снижаться менее 50 мг-экв / кг. Для водотрубных котлов типа ДКВР и других, бывших в эксплуатации, рекомендуется применять фосфатную выварку. Этот способ пригоден для удаления накипи любого состава и заключается в следующем. Котел заполняют до высшего уровня водой, а затем на каждый 1 м3 воды подают 5 - 6 кг тринатрийфосфата. Растапливают котел и кипятят находящийся в нем раствор в течение 10 - 12 ч при давлении 0 3 - 0 4 МПа. В конце кипячения проводят продувку котла до низшего уровня, снижают давление до атмосферного и еще добавляют тринатрийфосфат из расчета 1 5 кг на 1 м3 воды. После этого кипячение продолжается при давлении 0 8 МПа в течение 24 ч и опять проводится продувка котла. Далее давление поднимается до 75 - 100 % рабочего и кипячение продолжается еще 24 ч, после чего проводится смена котловой воды многократными продувками. После фосфатной выварки котел опорожняют и как можно быстрее проводят механическую чистку и промывку. [9]

Если щелочность котловой воды не достигнет 75 мг-экв / л, щелочение приостанавливают, снижают давление и добавляют раствор щелочи через нижние коллекторы. [10]

Если щелочность котловой воды равна нулю, эта вода разрушает металл как слабая кислота. Наличие щелочности у котловой воды является обязательным. [11]

Если щелочность котловой воды равна нулю, эта вода разрушает металл как слабая кислота. Наличие щелочности у котловой воды обязательно. [12]

Определяют щелочность котловой воды Щкв и щелочность химически очищенной воды Щх. [13]

При щелочности котловой воды больше высшего предела норм соответственно уменьшают величину суточного расхода реагентов. [14]

Повышение щелочности котловой воды и нарушение солефос-фатного соотношения приводят к росту содержания водорода в паре. [15]

Страницы: 1 2 3 4

www.ngpedia.ru