- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Двухбарабанный котел вертикально-водотрубный реконструированный. Фестон котла это

Введение

Министерство науки и образования Российской Федерации

ГОУ ВПО «Саратовский Государственный Технический Университет

им. Гагарина Ю.А.»

Кафедра «Тепловые и атомные электрические станции»

Курсовой проект по дисциплине:

«Котельные установки»

Тема курсового проекта:

«Расчет котельного агрегата Е-50»

Выполнил:

студент ЭФ гр. Б3ТПЭН31

Амелин А.Н.

Проверил:

Вдовенко И.А.

Саратов 2014 г.

Реферат

Пояснительная записка содержит 45 листов текста, 8 рисунков, 12 таблиц, 4 источника литературы.

ЭКОНОМАЙЗЕР, ПАРОПЕРЕГРЕВАТЕЛЬ, ТОПКА, ФЕСТОН, КОТЕЛЬНЫЙ АГРЕГАТ, ВОЗДУХОПОДОГРЕВАТЕЛЬ, ТЕПЛОВОСПРИЯТИЕ, ТЕПЛОВОЙ БАЛАНС, ПАРОВОДЯНОЙ ТРАКТ, ГАЗОВЫЙ ТРАКТ, ЭКРАННАЯ ПОВЕРХНОСТЬ, КОЭФФИЦИЕНТ ТЕПЛОПЕРЕДАЧИ.

Цель работы: тепловой расчет котельного агрегата, работающего на газе. Объектом исследования является котел Е – 50.

В ходе выполнения данной работы был произведен расчет топки, поверочный расчет фестона, конструкторский расчет конвективных поверхностей нагрева: пароперегревателей, воздухоподогревателя, экономайзера.

Содержание

Реферат 2

Содержание 3

Введение 4

Исходные данные 5

1. Составление тепловой схемы и выбор основных параметров 6

2. Расчет объёмов и энтальпий продуктов сгорания твёрдого топлива 7

3. Тепловой баланс котла 10

4. Поверочный расчет топочной камеры 11

5. Поверочный расчет фестона 15

6. Распределение тепловосприятий по поверхностям нагрева котла 17

6.1. Распределение по пароводяному тракту 17

6.2.Распределение по газовому тракту 19

6.3.Сведение теплового баланса котла 20

7. Расчет конвективных пароперегревателей 21

7.1.Расчет конвективного пароперегревателя ПП2 22

7.2.Расчет пароперегревателя ПП1 26

8. Расчет экономайзера 30

9.Расчет трубчатого воздухоподогревателя 35

Заключение 40

Список используемой литературы 41

Паровой котел – это основной агрегат тепловой электрической станции. Рабочим телом в нем для получения пара является вода, а теплоносителем служат продукты горения различных органических топлив . Необходимая тепловая мощность парового котла определяется его паропроизводительностью при обеспечении установленных температуры и рабочего давления перегретого пара . При этом в топке котла сжигается расчетное количество топлива.

При выполнении расчета парового котла его производительность, параметры пара и питательной воды являются заданными. Поэтому цель расчета состоит в выборе рациональной компоновки и определения размеров всех поверхностей нагрева котла(конструкторский расчет) или же в определении температур и тепловосприятий рабочего тела и газовой среды в поверхностях нагрева заданного котла(поверочный расчет).

Номинальной производительностью называется наибольшая производительность по пару, которую должен обеспечить котел в длительной эксплуатации при номинальных параметрах пара и питательной воды с допусками по ГОСТ отклонениями от этих величин.

Номинальное давление пара – наибольшее давление пара, которое должно обеспечиваться непосредственно за пароперегревателем котла.

Номинальные температуры пара высокого давления - это температуры пара,

которые должны непосредственно за пароперегревателем с допусками по ГОСТ

отклонениями при поддержании номинальных давлений пара, температуры питательной воды и паропроизводительности.

Исходные данные

Тип КА : Е-50

- паропроизводительность.

- паропроизводительность.

- давление перегретого пара.

- давление перегретого пара.

- температура перегретого пара.

- температура перегретого пара.

- температура питательной воды.

- температура питательной воды.

Газопровод: Позиция 10 (Бухара – Урал)

Таблица 1

-

Объемный состав газа [2]

|

|

|

|

|

|

|

|

| 94,9 | 3,2 | 0,4 | 0,1 | 0,1 | 0,9 | 0,4 |

Теплота сгорания низшая сухого газа

Примем температуру уходящих газов (табл. 2.5 /1/):

- для газа согласно [2]

- для газа согласно [2]

Найдем оптимальную температуру горячего воздуха:

.

.

Примем температуру холодного воздуха

согласно [1] .

согласно [1] .

1. Составление тепловой схемы котельного агрегата

Принципиальная схема котла отражает наличие теплообменных поверхностей, последовательность их включения как по газовому, так и по пароводяному трактам, взаимное движение сред в поверхностях, расположение узлов регулирования. Ниже на рисунке 1 приведена принципиальная схема энергетического котлоагрегата.

Рис.1. Общий вид и элементы парового котла:

Т – топка; Ф – фестон; ПП2 – пароперегреватель №2; ПП1 – пароперегреватель №1;

ВЭ – водяной экономайзер; ТВП – трубчатый воздухоподогреватель; Г – горелки;

( I – VI) – точки состояния газа по газовому тракту.

2. Расчет объёмов и энтальпий продуктов сгорания твёрдого топлива

Для выполнения теплового расчета топки и отдельных поверхностей нагрева котлоагрегата необходимо заранее подготовить таблицы объемов, энтальпий воздуха и продуктов сгорания по газоходам котла с учетом изменения избытка воздуха в них.

Таблица 2

Объемы продуктов сгорания, объемные доли трехатомных газов и концентрация золовых частиц

| Наименование | Размер-ность |

| ||||

| Газоходы котла | ||||||

| Топка ширмы | ВПП | КПП | ВЭ | ТВП | ||

| 1. Присосы воздуха в поверхности нагрева, | - | 0,05 | 0,03 | 0,03 | 0,08 | 0,06 |

| 2. Коэффициент избытка воздуха за поверхностью нагрева, | - | 1,1 | 1,13 | 1,16 | 1,24 | 1,3 |

| 3. Средний коэффициент избытка воздуха, | - | 1,1 | 1,115 | 1,1375 | 1,1887 | 1,2443 |

| 4. Действительный объем водяных паров,

|

| 2,205 | 2,208 | 2,211 | 2,2195 | 2,2282 |

| 5. Полный объем газов, |

| 11,9185 | 11,9185 | 12,2892 | 12,7954 | 13,345 |

| 6. Объемная доля трех атомных газов | - | 0,08725 | 0,08725 | 0.0846 | 0,08127 | 0,079 |

| 7. Объемная доля водяных паров, | - | 0,1837 | 0,1837 | 0,178 | 0,171 | 0,1641 |

| 8. Суммарная доля трехатомных газов и водяных паров | - | 0,27095 | 0,2709 | 0,2628 | 0,2524 | 0,242 |

Расчёт энтальпий газов и воздуха

Энтальпия воздуха

При

При

- теплоемкость воздуха при заданной температуре по табл. 2.2 [2]

- теплоемкость воздуха при заданной температуре по табл. 2.2 [2]

Расчёт энтальпий воздуха при промежуточных значениях температуры (100оС÷2200оС) проводился аналогичным образом, результаты представлены в Таблице 2.

Энтальпия газов

При

При

- соответственно теплоемкости двуокиси углерода, азота и водяных паров по табл. 3.1 [1]

- соответственно теплоемкости двуокиси углерода, азота и водяных паров по табл. 3.1 [1]

Энтальпия газов в отдельной части котла

Таблица 3

Результаты расчёта энтальпии газов в отдельной части котла при температурах 100оС÷2200оС указаны в таблице 3.

Таблица 3

Таблица энтальпий

Таблица 4

|

|

|

| Топка | ВПП | КПП | ВЭ | ТВП | ||||

|

|

|

|

|

| |||||||

| 100 | 1504 | 1284 | |||||||||

| 200 | 3035 | 2592 | 3391 | 1746 | 1814 | ||||||

| 300 | 4618 | 3911 | 5155 | 3524 | 3668 | ||||||

| 400 | 6217 | 5217 | 6816 | 6934 | 5356 | 5573 | |||||

| 500 | 7891 | 6665 | 8657 | 8807 | 7201 | ||||||

| 600 | 9563 | 8076 | 10491 | 10673 | 9148 | ||||||

| 700 | 11304 | 9535 | 12400 | ||||||||

| 800 | 13088 | 11003 | 13418 | ||||||||

| 900 | 14925 | 12522 | 15300 | ||||||||

| 1000 | 16772 | 13976 | 17191 | ||||||||

| 1100 | 18685 | 15626 | 20247,6 | ||||||||

| 1200 | 20511 | 17074 | |||||||||

| 1300 | 22521 | 18594 | |||||||||

| 1400 | 23405 | 20210 | |||||||||

| 1500 | 26344 | 21746 | |||||||||

| 1600 | 28332 | 23387 | 30670 | ||||||||

| 1700 | 30375 | 24811 | 32856 | ||||||||

| 1800 | 32335 | 26565 | 34991 | ||||||||

| 1900 | 34340 | 28100 | 37150 | ||||||||

| 2000 | 36396 | 29194 | 39215 | ||||||||

| 2100 | 38366 | 31466 | 41512 | ||||||||

| 2200 | 40503 | 33084 | 43811 | ||||||||

| 2300 | 42624 | 34687 | 46092 | ||||||||

studfiles.net

Котельный пучок

Изобретение относится к теплоэнергетике и может быть применено при конструировании поверхностей нагрева в котлах. Сущность изобретения в том, что в котельном пучке, представляющем объемную поверхность нагрева, образованную трубами вертикальной ориентации, верхние и нижние концы которых включены в объединяющие их соответственно верхние и нижние емкости, из которых, по крайней мере, одна является барабаном, имеющим наружную поверхность, обращенную внутрь газохода котла, часть труб поверхности нагрева котельного пучка, либо отдельно стоящих, либо входящих в состав ограждающих стен и перегородок, имеет в непосредственной близости от наружной поверхности барабана наклонные участки, расположенные в плоскостях, пересекающих продольную ось барабана, между рядами остальных труб котельного пучка в зоне включения концов этих труб в барабан. Технический результат - повышение надежности защиты барабана от перегрева. 1 з.п. ф-лы, 4 ил.

Изобретение относится к котлостроению и может быть использовано при конструировании поверхностей нагрева в теплоэнергетике.

Котельные пучки представляют собой объемные поверхности нагрева из труб вертикальной ориентации, верхние и нижние концы которых включены соответственно в верхние и нижние объединяющие их емкости. В качестве таких емкостей часто используют барабаны. Барабан котла - это емкость цилиндрической формы, имеющая относительно большой диаметр, при котором в процессе изготовления и обслуживания котла возможен доступ человека внутрь барабана. При часто встречающейся компоновке поверхностей нагрева котельного пучка с двумя барабанами нижняя часть верхнего барабана и верхняя часть нижнего барабана, в основном, заняты вводами в них концов труб котельного пучка. А так как поверхности барабанов, занятые трубами котельного пучка, имеют довольно большие площади, конструктивно целесообразно эти поверхности использовать в качестве поверхностей, непосредственно участвующих в образовании ограждающей внутренней поверхности газохода котла. При этом, поверхности барабанов, обращенные непосредственно в газоход котла, становятся обогреваемыми со стороны греющих дымовых газов. Известно, что чем выше температура металла, из которого сделана стенка корпуса барабана, тем, по условиям прочности, меньше величина допускаемого действующего в металле напряжения. Снижение прочностных характеристик металла с увеличением его рабочей температуры, в свою очередь, ведет к увеличению необходимой толщины стенки корпуса барабана. Следует также иметь в виду, что максимально допустимая толщина стенки корпуса обогреваемого барабана, к тому же, ограничена допустимой по толщине стенки величиной термического напряжения, вызываемого односторонним обогревом. Таким образом, приближение значения рабочей расчетной температуры обогреваемой стенки корпуса барабана к температуре находящейся внутри барабана среды является приоритетной конструкторской задачей.

Известна конструкция котельного пучка котла типа ДКВр[1] - аналог. В этом котельном пучке охлаждение металла стенки обращенного внутрь газохода корпуса барабана происходит за счет так называемого «густого» пучка концов труб в зоне их ввода в емкость барабана. Конструктивно это делается посредством создания в обогреваемой части цилиндрического корпуса барабана поля многочисленных отверстий, близко расположенных по отношению к друг другу, в которые под прямым углом к поверхности барабана или близким к нему, входят концы труб котельного пучка. За счет большого количества отверстий существенно уменьшается обогреваемая поверхность барабана и создаются благоприятные условия для отвода тепла от незначительных по размерам перемычек между отверстиями, являющимися частью корпуса барабана, к концам труб, входящих в барабан и охлаждаемых потоками движущейся внутри них нагреваемой среды. При применении конструкции «густого» котельного пучка без использования изоляционной обмуровки в определенных условиях эксплуатации величина рабочей расчетной температуры стенки обогреваемого корпуса барабана может быть существенно приближена к величине температуры находящейся в барабане среды. Котельный пучок именно с таким свойством принято считать «густым», выполняющим роль надежной изоляции.

Недостатком «густого» котельного пучка является необходимость наличия в корпусе барабана поля близко расположенных между собой отверстий, которое существенно ослабляет прочность стенки барабана. При этом при высоком давлении среды внутри барабана необходимая, по условиям прочности, толщина стенки барабана может иметь неприемлемо большую величину. Создание «густого» котельного пучка в непосредственной близости от поверхности барабана, в свою очередь, конструктивно приводит к тому, что в основном объеме поверхности нагрева котельные трубы располагаются с довольно тесными шагами (расстояниями) между трубами, особенно в направлении продольной оси барабана. Существуют конструкции котлов, в которых применение поверхности нагрева с тесным расположением труб неприемлемо либо по условию поддержания па необходимом уровне скорости дымовых газов, либо по условию допустимого загрязнения труб поверхности нагрева находящимися в дымовых газах несгоревшими твердыми частицами.

Известна конструкция котельного пучка котла ГМН-75 [2] - аналог. Котельный пучок в этом котле находится в зоне высоких температур дымовых газов при относительно редком расположении котельных труб. По конструктивным соображениям поверхность верхнего барабана, обращенная внутрь газохода котла и занятая трубами котельного пучка, покрыта слоем изоляционной обмуровки.

Недостатком этой конструкции котельного пучка является то, что операция по нанесению качественного изоляционного слоя на поверхность барабана в зоне крупногабаритного котельного пучка и ее контроль - технологически крайне затруднены. Особенно это относится к изоляционной обмуровке верхнего барабана, которая вынужденно в условиях монтажа делается в потолочном положении. Следует также как недостаток отметить, что в условиях реальной эксплуатации в зоне котельного пучка существует возможность только периодического, опять крайне затруднительного контроля за состоянием целостности изоляционной обмуровки обогреваемой поверхности барабана. Известно, что чрезмерный перегрев барабана, особенно при наличии в нем внутренних низкотеплопроводных отложений, может вызвать взрыв котла.

Достигаемым результатом настоящего изобретения является повышение эффективности защиты от чрезмерного обогрева корпуса барабана котельного пучка за счет придания трубам, образующим поверхность нагрева котельного пучка, необходимой для этого конфигурации.

Указанный результат изобретения относится к котельному пучку, представляющему собой объемную поверхность нагрева, образованную трубами вертикальной ориентации, верхние и нижние концы этих труб включены в объединяющие их соответственно верхние и нижние емкости, из которых, по крайней мере, одна является барабаном. Наружная поверхность барабана, в которую включены трубы котельного пучка, находится внутри газохода котла и, являясь частью его внутренней ограждающей поверхности, обогревается дымовыми газами.

Нередко по условиям прочности и компоновочным возможностям концы труб котельного пучка вблизи поверхности барабана удается расположить рядами с относительно тесными шагами в плоскостях, перпендикулярных продольной оси барабана. При этом, сравнительно реже имеет место техническая возможность или целесообразность располагать с относительно тесными шагами поперечные ряды котельных труб в направлении продольной оси барабана. Как следствие, в этих случаях между поперечными рядами котельных труб находятся участки поверхности барабана с наименьшим эффектом охлаждения от воздействия котельных труб и, соответственно, с наибольшей интенсивностью обогрева дымовыми газами. Чем больше воспринимаемый стенкой барабана тепловой поток, тем выше температура стенки.

Сущность изобретения заключается в том, что часть труб поверхности нагрева котельного пучка, либо отдельно стоящих, либо входящих в состав ограждающих стен и перегородок, имеют в непосредственной близости от наружной поверхности барабана наклонные участки, расположенные в плоскостях, пересекающих продольную ось барабана, между рядами остальных труб котельного пучка в зоне включения концов этих труб в барабан. Указанные наклонные участки котельных труб располагаются под углом, достаточным для обеспечения их надежного охлаждения циркулирующей в них рабочей среды.

Наличие охлаждаемых наклонных участков котельных труб позволяет понизить температуру находящейся рядом металлической стенки барабана, улучшая тем самым прочностные характеристики металла. В итоге, за счет уменьшения необходимой толщины стенки барабана имеется возможность снизить его металлоемкость. Возможно совместное применение для защиты барабана от обогрева котельных труб с наклонными участками и изолирующей обмуровки. В этом случае наклонные участки котельных труб могут конструктивно способствовать качеству крепления изолирующей обмуровки и уменьшать ее необходимую толщину. На наклонных участках котельных труб возможна установка дополнительных деталей, например, плавников, что может дополнительно улучшить защиту барабана. Плавники могут быть выполнены заодно с трубами или быть приваренными к трубам.

На фиг.1 в качестве примера показан главный вид одной из возможных компоновок котельного пучка согласно изобретению - разрез А-А; на фиг.2 - разрез Б-Б фиг.1; на фиг.3 - разрез В-В фиг.2; на фиг.4 - вариант установки плавников на наклонных участках труб вблизи барабана. Стрелками на фиг.1 и 2 указаны направления движения потока греющих газов.

Котельный пучок состоит из верхнего барабана 1 и нижнего барабана 2, в которые входят трубы его поверхности нагрева. Котельный пучок размещен в газоходе, разделенном на две части перегородкой 3. Между собой участок первой части газохода 4 с участком второй части газохода 5 соединены проходным окном 6. Поверхность нагрева котельного пучка состоит из труб, отдельно стоящих 7, труб вертикальных 8, входящих в состав перегородки 3 труб 9, имеющих вблизи барабанов наклонные участки 10. Часть труб 9 входят в состав перегородки 3, соединяясь плавниками 11 с трубами 8. Остальная часть труб 9 образует фестон в проходном окне 6. Газоход котла имеет наружные ограждающие стены 12, в которых имеются входное окно 13 и выходное окно 14. Наклонные участки 10 труб 9 могут быть выполнены с плавниками 15.

В котельном пучке происходит передача тепла от греющих газов к среде, находящейся внутри труб 7, 8 и 9. Греющие газы входят в котельный пучок через входное окно 13, проходят по первой части газохода 4, далее через проходное окно 6 газы поступают во вторую часть газохода 5, который покидают через выходное окно 14. Наклонные участки 10 труб 9 защищают от чрезмерного обогрева барабаны 1 и 2 в первой части газохода, где температура газов имеет наибольшую величину. На входе во вторую часть газохода температура газов снижается до такого уровня, при котором возможно обойтись без применения труб 9 с наклонными участками 10. Чтобы повысить эффективность защиты барабана от обогрева на наклонных участках 10 труб 9 могут быть применены плавники 15. На фиг.2 наглядно продемонстрирована разница в защите котельными трубами барабана от обогрева в первой и второй частях газохода.

Источники информации

1. Александров В.Г. «Паровые котлы средней и малой мощности». Москва-Ленинград, изд. «Энергия», 1966 г., стр.37, рис.1-15.

2. То же, стр.16, 17, рис.1-4.

1. Котельный пучок, представляющий собой объемную поверхность нагрева, образованную трубами вертикальной ориентации, верхние и нижние концы которых включены в объединяющие их соответственно верхние и нижние емкости, из которых, по крайней мере, одна является барабаном, имеющим наружную поверхность, обращенную внутрь газохода котла, отличающийся тем, что часть труб поверхности нагрева котельного пучка, либо отдельно стоящих, либо входящих в состав ограждающих стен и перегородок, имеют в непосредственной близости от наружной поверхности барабана наклонные участки, расположенные в плоскостях, пересекающих продольную ось барабана, между рядами остальных труб котельного пучка в зоне включения концов этих труб в барабан.

2. Котельный пучок по п.1, отличающийся тем, что наклонные участки труб котельного пучка, расположенные в непосредственной близости от поверхности барабана, имеют плавники, выполненные заодно с трубой или приварные.

www.findpatent.ru

Расчет конвективных поверхностей нагрева паровых и водогрейных котлов

Конвективные поверхности нагрева паровых и водогрейных котлов играют важную роль в процессе получения пара или горячей воды. В паровых котлах – это кипятильные трубы, расположенные в газоходах, трубы пароперегревателя и водяного экономайзера, а в водогрейных котлах – трубы фестона и конвективного пучка (шахты).

Продукты сгорания, проходя по газовому тракту котла, передают теплоту наружной поверхности труб за счет конвекции и лучеиспускания, затем это же количество теплоты проходит через металлическую стенку, после чего теплота от внутренней поверхности труб передается воде и пару. Эффективность работы конвективных поверхностей нагрева зависит от интенсивности теплопередачи – передачи теплоты от продуктов сгорания к воде и пару через разделяющую стенку.

При расчете используются уравнение теплопередачи и уравнение теплового баланса, а расчет выполняется для 1 кг жидкого топлива или 1 м3 газа при нормальных условиях. Для парового котельного агрегата расчет выполняется для каждого (или общего) газохода, а в водогрейном котле – вначале для фестона, а затем для конвективного пучка шахты в следующей последовательности.

1. Определяют конструктивные характеристики: площади поверхности нагрева, живое сечение для прохода газов, шаг труб и рядов, диаметр труб и др.

2. Предварительно, если известно по паспортным характеристикам котла (табл. П2 [5]), принимают значение температуры топочных газов после рассчитываемой поверхности нагрева. Если таких данных нет, то согласно условиям работы котла, задают произвольно два значения температур топочных газов ϑ1′′ и ϑ2′′ , которые вероятнее всего могут оказаться после рассчитываемой поверхности нагрева, а расчеты вести параллельно. Например, после второго газохода парового котла (ДКВР или ДЕ) можно задать ϑ1′′ = 200 °С и ϑ2′′ = 250 °С.

3. Согласно уравнению теплового баланса, определяют количество теплоты Qб, передаваемое от продуктов сгорания к теплоносителю через конвективную поверхность нагрева, а именно: в кипятильном пучке парового котла – Qк, в фестоне – Qф, в конвективном пучке или шахте водогрейного котла – Qш. Затем вычисляют среднюю температуру воды (для водогрейного котла), средний температурный напор Δt и подсчитывают среднюю скорость продуктов сгорания.

4. По номограммам графоаналитическим методом определяют коэффициент теплоотдачи конвекцией и излучением, после чего вычисляют коэффициент теплопередачи и тепловосприятие поверхностью нагрева – Qт.

5. Если полученные из уравнения теплообмена значения тепловосприятия Qт отличаются от определенного по уравнению баланса Qб (Qк, Qф или Qш), т.е. при невязке расчета Δ менее 2 %, расчет поверхности нагрева считается законченным, а предварительно заданное значение температуры на выходе из конвективной поверхности нагрева (газохода, фестона, шахты) и является истинной температурой для расчета последующих поверхностей нагрева.

При расхождении значений Qт и Qб (Qт и Qк, Qт и Qф, Qт и Qш), т.е. при невязке расчета Δ более 2 % (что встречается чаще всего), задают новое значение температуры газов за поверхностью нагрева, причем температуру принимают в большую сторону при плюсовой (+) невязке и в меньшую сторону при минусовой (−) невязке, и вновь повторяют расчет.

6. Для ускорения расчета возможно использование графо-аналитического метода. Графическую интерполяцию производят для определения температуры продуктов сгорания после поверхности нагрева по принятым предварительно двум значениям температур ϑ1′′ и ϑ2′′ и полученным по результатам расчета двум значениям Qт и Qб (Qт и Qк, Qт и Qф, Qт и Qш).

Для этого на миллиметровой бумаге выстраивают четыре точки Qт= f (ϑ1′′, ϑ2′′) и Qб= f (ϑ1′′, ϑ2′′). Точка пересечения прямых линий Qт и Qб укажет истинную или расчетную температуру топочных дымовых газов за поверхностью нагрева – ϑр′′. Причем, если ϑр′′ отличается от одного из принятых предварительно значений ϑ1′′ и ϑ2′′ менее чем на 50 °С, то для завершения расчета необходимо по истинной ϑр′′ повторно определить только средний температурный напор Δt и тепловосприятие Qт, сохранив при этом прежний коэффициент теплопередачи K, после чего уточнить невязку расчета Δ, которая должна быть менее 2 %. При расхождении температур более 50 °С требуется заново, для найденной температуры ϑ р′′ , определить коэффициент теплопередачи K, тепловосприятие поверхностью нагрева Qт и проверить невязку расчета.

Расчеты конвективных поверхностей нагрева сводят в таблицы для парового котла или для водогрейного котла.

Похожие статьи:

www.poznayka.org

Двухбарабанный котел вертикально-водотрубный реконструированный

паророизводительностью 20т\ч и избыточным давлением 13 кгс\см2.Изготавливается Бийским котельным заводом.

ТипаЕ — естественная циркуляция воды в котле за счет разности плотностей пароводяной смеси в подъемных трубах и воды в опускных трубах.

Основные элементы: два барабана, 6 пар коллекторов, топка камерного типа, два циклона,

Система труб.

2 барабана: верхний и нижний, одной длины-4500мм, диаметр -1000мм, толщина стенок 13мм, сталь — 16ГС, соединяются трубами конвективного пучка, трубы в барабаны ввальцованы.

Коллекторы - парные, верхние и нижние: фронтовые, задние, 2 боковых 1-ой ступени испарения левые и правые, 2 боковых 2 ступени испарения левые и правые (всего - 12).

Топка камерного типа, полностью экранирована (кроме пода). Топочных экранов —5:фронтовой, задний, 2 боковых-левый и правый (все боковые трубы - 1 и 2 ступеней испарения), потолочный образуется боковыми трубами, через ряд, соединяющими нижние коллекторы экрана одной стороны с верхними коллекторами экрана другой стороны). Остальные экраны (ф,з,б) образуются прямыми трубами, соединяющими верхние и нижние парные коллекторы.

2. ступени испарения.К первой ступени относятся: фронтовой экран, задний, боковые левый и

правый, ближе к барабанам котла. Ко 2 ступени: боковые экраны, ближе к фронту котла, работают с выносными циклонами. Двухступенчатое испарение — эффективный способ уменьшения потерь котловой воды с продувкой. Котел по воде как бы делится на две части - солевой и чистый отсеки. В солевом отсеке солесодержание котловой воды в 5-6 раз больше, чем в чистом. Оттуда производится непрерывная продувка. А пар отбирается из чистого отсека. Качество его выше.

Контуров циркуляции воды- 7:конвективный пучок, фронтовой экран, задний, 2 боковых первой| ступени испарения, 2 боковых 2 ступени испарения. Конвективный: 1-2-1. Фронтовой: 1-10-11-1. Задний: 1-2-3-4-1. Боковой 1 ступени испарения: 1-2-5-6-1. Боковой 2 ступени испарения: 1-2-9-7-8-9-1. 2 циклона соединены между собой перепускной трубой. Во всех контурах, кроме заднего и конвективного есть трубы рециркуляции (нижний коллектор-верхний коллектор-нижний коллектор и т.д.) для устойчивости циркуляции. Кроме этого, есть трубы потолочного топочного экрана ( нижний коллектор одной стороны-верхний коллектор другой стороны боковые). Продувки: непрерывная- с левого циклона, периодическая-с нижних точек котла (нижний барабан, 6 нижних коллекторов. 2 циклона, всего 9 точек).

Движение дымовых газов - пролетное.Возможно установление в отдельных котлах чугунной

перегородки в конвективном пучке по проекту.

Обмуровка облегченная,натрубная, с металлической обшивкой.

Для обдувки котла установлены 2 обдувочных аппарата с электроприводом на боковой стенке котла [как правило, левой).

К.п.д. котла - 90-92% при работе на газе, 85-88% при работе на мазуте.

Подробее

Обмуровка облегченная,натрубная, с металлической обшивкой.

Обмуровка топки: на металлическую сетку укладывается слой диатомового бетона, затем теплоизоляционный материал, затем газонепроницаемая обмазка или металлический лист (толщина изоляции 120-132мм).

Трубы боковых экранов, перекрещиваясь через ряд, образуют боковой и потолочный экраны.

Питательная вода по 2-м питательным трубопроводам подается в верхний барабан котла.

Экранные трубы привариваются к верхним и нижним коллекторам. На коллекторах имеются торцовые лючки для очистки и осмотра. Все экранные трубы имеют радиус сгиба 400 мм (для чистки их шарошками). Опускные трубы привариваются к барабанам и к коллекторам. Нижний барабан расположи выше уровня пола на 2,5 м. В верхней части парового объема верхнего барабана установлены жалюзийный и дырчатый сепараторы.

I ступень включает 5 циркуляционных контуров: конвективный пучок, задний экран, фронтовой и 2 боковых, расположенных ближе к барабану.

П-ая ступень: 2 циркуляционных контура - 2 боковых экрана (ближе к фронту котла).

I СТУПЕНЬ ИСПАРЕНИЯ

Конвективный пучок:

верхний барабан -» последние ряды конвективного пучка (опускные) -> нижний барабан -> подъемные трубы конвективного пучка -» верхний барабан.

Задний экран:

нижний барабан -» перепускные трубы -> нижний коллектор заднего экрана -> экранные подъемные трубы -> верхний коллектор заднего экрана -» перепускная труба -» верхний барабан.

Боковой экран:

нижний барабан -> перепускные трубы -» нижний коллектор бокового экрана —> верхний коллектор бокового экрана или потолочный экран и противоположный верхний коллектор бокового экрана ~» перепускная труба —> верхний барабан,

Верхние коллекторы боковых экранов соединяются с нижними коллекторами боковых экранов рециркуляционными трубами.

Фронтовой экран:

верхний барабан -> опускные трубы —> нижний коллектор фронтового экрана -> подъемные экраннные трубы -> верхний коллектор фронтового экрана -» перепускные трубы -> верхний барабан.

П СТУПЕНЬ ИСПАРЕНИЯ.

нижний барабан -> перепускная труба -» циклон -» опускная труба -» нижний коллектор бокового экрана -» подъемные экранные трубы -> верхний коллектор бокового экрана -> потолочный экран -> перепускная труба -» циклон -> пар поступает в верхний барабан.

КОТЛЫ ДЕ

Вертикально-водотрубный отопительный котел серии ДЕ (Д-образный с естественной (Е) циркуляцией) предназначен для выработки насыщенного и перегретого пара с температурой 225 оС, имеет несколько типоразмеров с абсолютным давлением пара 1,4 МПа и номинальной паропроизводительностью 4; 6,5; 10; 16 и 25 т/ч. Отопительные котлы специализированы на сжигание газа и мазута, что дает возможность более полно реализовать преимущества этих топлив с высокой теплотой сгорания. Котлы типа ДЕ выпускаются вместо котлов типа ДКВР Котлы ДЕ-4-14, ДЕ-б,5-14} ДЕ-10-14 имеют одинаковую конструкцию, различаются движением дымовых газов. Котлы типа ДЕ выпускаются Бийским котельным заводом.

Паровой отопительный котел серии ДЕ паропроизводительностью 4; 6,5 и 10 т/ч не имеют ступенчатого испарения. В то же время котлы паропроизводительностью 16 и 25 т/ч имеют ступенчатую систему испарения с внутри-барабанным солевым отсеком. Ступенчатое испарение воды в котельном агрегате позволяет повысить качество пара (уменьшить солесодержание пара при сниженной величине непрерывной продувки

Обмуровка боковых стен котла выполнена натрубной и состоит из шамотобетона по сетке и изоляционных плит. Для уменьшения подсосов в газовый тракт котла снаружи натрубная обмуровка покрывается металлической листовой обшивкой, которую приваривают к обвязочному каркасу. Хвостовыми поверхностями нагрева отопительного котла являются отдельно стоящие стандартные чугунные экономайзеры. В зависимости от производительности КПД отопительного котла составляет 90,3...92,8% при работе на газовом топливе и 88,7...91,4% при работе на мазуте.

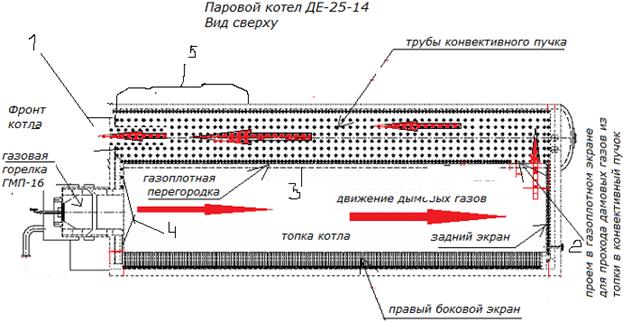

1 сборный газоход 2. фестон 3. левый боковой экран, 4. фронтовой экран(состоящий 3-4 труб разведенных в фестон, для установки горелки, 5.- опускные трубы находящиеся в конвективном пучке

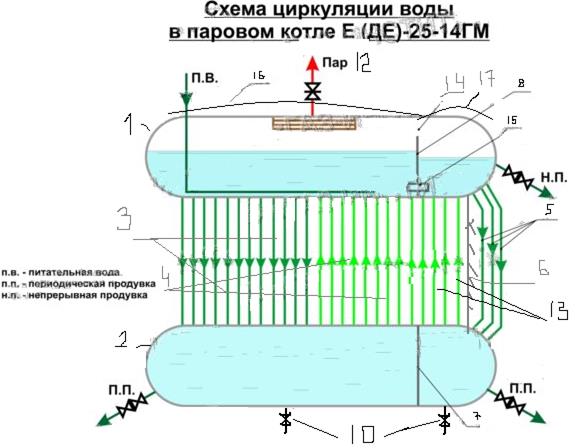

1.верхний барабан, 2. нижний барабан, 3. опускные трубы 1 ст. испарения (трубы конвективного пучка) , 4. подъёмные трубы конвективного пучка 1 ст. испарения, 5. опускные трубы 2 ст. испарения (3 шт) вне газохода, в обмуровке, 6 обмуровка, 7 частичная перегородка, 8. глухая перегородка, 9 переодическая продувка, 10 дренажные трубопроводы, 11. ввод питательной воды, 12. отвод пара с ГЗП,, 13. подъёмные трубы конвективного пучка 2 ст. испарения, 14- окно для пара, 15. перепускная труба d 108 * 4 мм , 16. 1 ст. испарения (чистый отсек) 17. 2 ст. испарения (солевой отсек).

Котлы ДЕ

Особенность конструкции — расположение топочной камеры сбоку от конвективного пучка, уменьшается площадь ограждающих поверхностей, нет обогрева верхнего барабана.

Котлы всех: модификаций имеют единый поперечный профиль, различаются длиной и движением дымовых газов в конвективном газоходе.

Модификации: 4; 6,5; 10; 16 и 25 т\ч.'

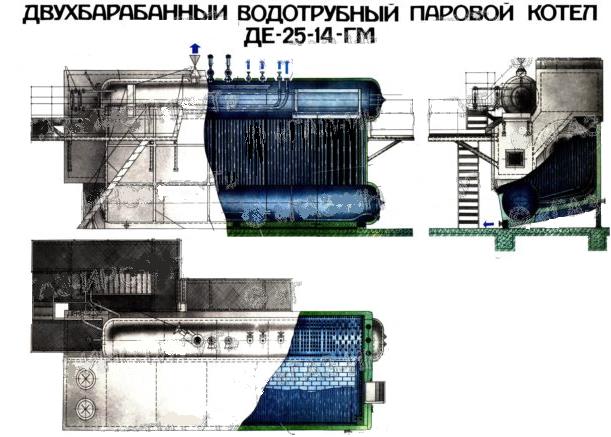

Котел ДЕ-25-14.

1. Двухбарабанный вертикально-водотрубный котел с естественной циркуляцией.Производительность - 25 т\чэ номинальное давление пара (абсолютное) - 14 кгс\см2;избыточное 13

2. Основные элементы: 2 барабана, 2 коллектора, топка, трубная система.Барабаны: верхний и нижний одинаковой длины LH =LB = 7500мм, d = 1000мм,

с = 13мм, сталь -16ГС. Барабаны соединены трубами конвективного пучка, трубы в барабаны вальцованы, в местах установки перегородки — приварены. D труб - 51 х2,5мм. 2,5 - толщина, 51 - наружный диаметр труб.

3. Топка полностью экранирована. Топочных экранов - 4: фронтовой, задний и 2 боковых -левый, правый.

Левый боковой экран создается двумя рядами труб, которые между собой приварены (через проставки), чтобы создать газоплотную перегородку и отделить топку от конвективного пучка. Места ввода труб в барабаны заделываются металлическими пластинами и покрываются шамотной мастикой. В конце левого бокового экрана выполнен фестон для прохода дымовых газов в конвективный газоход.

Правый боковой экран образуют экранные трубы пода, бока, потолка.

Фронтовой экран состоит из 4-х труб разведенных в фестон, для установки на фронте котла газомазутной горелки (типа ГМП-16).

Задний экран состоит из прямых экранных труб, приваренных к верхнему и нижнему коллекторам. Коллекторы соединяются соответственно с верхним и нижним барабанами. Верхний коллектор расположен под углом 12° (к горизонтали).Сзади в обмуровке котла расположена труба рециркуляции.

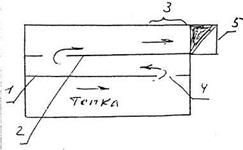

4. Движение дымовых газов горизонтальное с поворотами. Выход дымовых газов с фронта котла в сборный газоход, расположенный над котлом.

5. Котел имеет две ступени испарения за счет перегородок в барабанах.

К 1 ступни (чистый отсек) испарения относится часть котла от фронта до перегородок, ко 2-й (солевой отсек) — часть котла за перегородками.

Непрерывная продувка ведется из солевого отсека верхнего барабана, периодическая - из солевого и чистого отсеков нижнего барабана (2точки).

6. Контуров циркуляции - 8 (4-1-я ступень испарения, 4 - 2-я ступень испарения).Опускными трубами всех контуров 1-й ступени испарения являются последние трубыконвективного пучка. Опускные трубы 2-й ступени испарения вынесены за пределы газохода (3 шт.).

7. Обмуровка котла облегченная, натрубная, с металлической обшивкой.

8. В конвективном пучке установлены 3 обдувочных устройства.

2 ввода питательной воды, 2 предохранительных клапана, 2 указателя уровня воды прямого действия (1 и 2 ступени).

Подробнее:

Для образования двухступенчатого испарения верхний и нижний барабаны имеют перегородки:

в нижнем-глухая перегородка в верхнем перегородка с переливной трубой, в верхней части перегородки - окно для отвода пара из II ступени в 1.

В чистый отсек поступает питательная вода, и отбирается пар.

.В качестве сепарационных устройств первой ступени испарения используют установленные в верхнем барабане щитки и козырьки, направляющие пароводяную смесь из экранных труб на уровень воды. Для выравнивания скорости пара по всей длине барабан отопительного котла снабжают дырчатым пароприемным потолком. На всех отопительных котлахкроме котла паропроизводительностью 4 т/ч перед пароприемным потолком устанавливается горизонтальный жалюзий-ный сепаратор. Питательная вода поступает в водяное пространство барабана по трубопроводу 3. Для проведения внутрикотловой обработки воды — фосфатирования — через специальную трубу 2 в верхний барабан подается водный раствор тринатрийфосфа-та, который вступая в химическую реакцию с растворенными в котловой воде солями, переводит их в нерастворимое состояние. Образующийся шлам по опускным трубам поступает в нижний барабан

ЦИРКУЛЯЦИЯ ВОДЫ В КОТЛЕ ДЕ-25-14

I СТУПЕНЬ ИСПАРЕНИЯ:

фронтовой экран, часть подового, бокового и потолочного экранов (ближе к фронту), часть конвективного пучка (ближе к фронту).

Вода по двум питательным трубопроводам подается в чистый отсек верхнего барабана.

ЦИРКУЛЯЦИОННЫЕ КОНТУРЫ:

1. Конвективный пучок:

верхний барабан (чистый отсек) -> слабообогреваемые опускные трубы конвективного пучка —> нижний барабан -> подъемные конвективные трубы —> верхний барабан

2. фронтовой экран:

нижний барабан -> подъемные трубы фронтового экрана -» верхний барабан

3. правый боковой экран:

нижний барабан ~> подовый экран —> правый боковой экран потолочный экран -> верхний барабан.

4. Левый боковой экран:

нижний барабан -> левый боковой экран -> верхний барабан.

И СТУПЕНЬ ИСПАРЕНИЯ:

Котловая вода по переливной трубе поступает в солевой отсек верхнего барабана, по 3-м опускным трубам в солевой отсек нижнего барабана.

ЦИРКУЛЯЦИЯ ВОДЫ:

5. Задний экран:

нижний барабан —> нижний коллектор заднего экрана —> экранные трубы —> верхний коллектор заднего экрана —> верхний барабан (солевой отсек).

Пар из солевого отсека через окно в перегородке направляется в чистый отсек верхнего барабана.

6. Конвективный пучок:

нижний барабан —> конвективные трубы -> верхний барабан (солевой отсек).

7. Правый боковой экран:

солевой отсек нижнего барабана -> подовый экран -> боковой правый экран —> потолочный экран -» солевой отсек верхнего барабана.

8. Левый боковой экран:

Солевой отсек нижнего барабана -> левый боковой экран -> солевой отсек верхнего барабана.

Движение дымовых газов:!

топка -> фестон в задней части левого бокового экрана -> конвективный пучок (движение газов к фронту котла) -> сборный газоход расположенный над котлом -> вертикальный газоход, в котором расположен экономайзер и пароперегреватель -> дымовая труба

КОТЕЛ ДЕ 10-14.

кратко

Длина барабанов - 5100мм, d -1000мм, d-13ммэ сталь -16ГС.

4 топочных экрана - фронтовой, задний, левый, правый боковые.

1 ступень испарения, т.е. в барабанах отсутствуют перегородки. Непрерывная продувка ведется из нижнего барабана, периодическая — из нижних точек котла (2точки-нижний коллектор, нижний барабан).

5 контуров циркуляции: конвективный пучок, фронтовой экран, задний экран, 2 боковых - левый, правый. Опускными трубами всех контуров циркуляции являются последние трубы конвективного пучка. Подъемными трубами боковых, заднего и фронтового контуров являются экранные трубы, конвективного контура - первые трубы конвективного пучка.

Движение дымовых газов — горизонтальное с поворотами.

В конвективном.пучке установлены 2 обдувочных аппарата.

Все котлы ДЕ поставляются в обмуровке и обшивке одним блоком.

Подробнее:

Котел ДЕ-10-14: паропроизводительность 10 т/час, номинальное абсолютное давление пара - 14 кгс/см2. В котле естественная циркуляция воды. ДЕ-10-14 - двухбарабанный вертикально-водотрубный котел выполнен по схеме "Д", имеет одноступенчатую схему, испарения. Габариты котла:

Длина 6478 мм;

Ширина 4300 мм;

Высота 5050 мм.

Верхний и нижний барабаны одинаковой длины, диаметром 1000мм, толщина стенки зависит от избыточного давления в котле:

Ризб. = 13 кгс/см2, 5= 13мм,

Ризб. = 23 кгс/см2, 5 =22 мм:

Барабаны выполнены из стали 16ГС. Для контроля за тепловым удлинением имеется репер.

В котлах получают сухой насыщенный пар. При установке пароперегревателя получают перегретый пар с температурой 225°С.

В хвостовом газоходе установлен экономайзер.

Непрерывная продувка из верхнего барабана, периодическая продувка из нижнего коллектора заднего экрана. Стационарные обдувочные аппараты устанавливаются в конвективном пучке. (Р пара не менее 7 кгс/см2).

Взрывной предохранительный клапан устанавливается на фронте топочной камеры над горелочным устройством.

Обмуровка из асбестовермикулитовых плит 5 = 100 мм. Горелка газомазутная типа ГМП, ГМ.

Устройство верхнего и нижнего барабанов как у котлов ДКВР.

ЦИРКУЛЯЦИЯ ВОДЫ.

Котел имеет 5 циркуляционных контуров:

1. конвективный: верхний барабан -> опускные трубы конвективного пучка -> нижний барабан -» подъемные трубы конвективного пучка ->верхний барабан;

2. правый боковой: верхний барабан -> опускные трубы -> нижний барабан -> подовый экран -> правый боковой экран -> потолочный экран—> верхний барабан;

3. задний экранный: верхний барабан —» верхний коллектор заднего экрана —> опускная труба —> нижний коллектор заднего экрана -> подъемные трубы заднего экрана ->верхний коллектор заднего экрана -> верхний барабан;

4. фронтовой экранный: верхний барабан -> опускная труба -> нижний коллектор фронтового экрана -> подъемные трубы фронтового экрана-> верхний коллектор фронтового экрана —> верхний барабан.

5. левый боковой:

верхний барабан -> опускные трубы конвективного пучка -->нижний барабан -> левый боковой экран -> верхний барабан.

СХЕМА ДВИЖЕНИЯ ДЫМОВЫХ ГАЗОВ

1. газоплотная перегородка

2. стальная перегородка (расположена в конвективном пучке)

3. опускные (слабообогреваемые) трубы конвективного пучка.

4. окно для входа продуктов сгорания в конвективный пучок.

5. газоход, через который продукты сгорания поступают в вертикальный газоход с экономайзером.

КОТЕЛ БОЙЛЕР.

Котел - бойлер- это паровой котел, в барабане которого размешено устройство для нагревания воды, используемой вне котла, или паровой котел, в естественную циркуляцию которого включен отдельно стоящий бойлер(пароводяной подогреватель).

Б. Пар из котла поступает в подогреватель, нагревает воду, конденсируется. Конденсат самотеком поступает в нижний барабан котла.

Если котел-бойлер работает на тепловую сеть, то вода сначала подается в теплофикационный экономайзер, затем в пароводяной подогреватель, где нагревается до температуры 150°С и поступает в теплосеть

Если котел-бойлер работает на тепловую сеть, то вода сначала подается в теплофикационный экономайзер, затем в пароводяной подогреватель, где нагревается до температуры 150°С и поступает в теплосеть

Правила:

1) давление воды в бойлере должно быть на 1-1.5 кгс/см2 больше давление пара в котле, чтобы не было вскипания воды в трубах бойлера.

2) Котел бойлер должен быть оборудован автоматикой безопасности по снижению циркуляции воды через бойлер (чтобы не было вскипания).

Водогрейные котлы.

Водогрейный котел - устройство, имеющее топку, обогреваемую продуктами сжигаемого в ней топлива и предназначенное для нагревания воды находящейся под Р выше атмосферного и используемой вне самого устройства. |

Водогрейные котлы делятся:

1. секционные

2. теплофикационные.

1. Секционные котлы - котлы малой мощности для отопления одного или нескольких зданий ("Универсал", "Минск", "Тула" и т.д.). Эти котлы могут быть чугунными или стальными.

2.Теплофикационные - предназначены для отопления и горячего водоснабжения квартала, микрорайона. К теплофикационным котлам относятся котлы типа ПТВМ и КВ-ГМ.

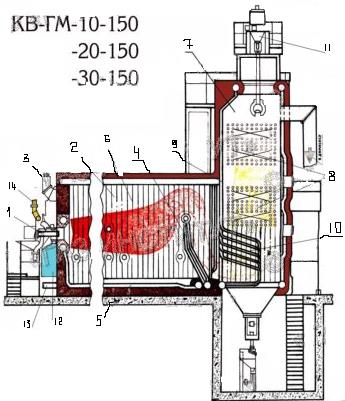

КОТЛЫ ВОДОГРЕЙНЫЕ КВ-ГМ

Котлы водогрейные газомазутные КВ-ГМ предназначены для получения горячей воды, давлением до 25кгс/см2 с температурой до 200°С. Расчетная температура воды на входе в котел +70°С, на выходе из котла 150°С. Число после буквенного обозначения марки котла - тепло-производительность в Гкал/ч. Конструктивно делятся на 3 схемы:

4; 6,5 -1 модификация

10, 20, 30 - П модификация

50, 100, 180 - Ш модификация.

Выпускаются Дорогобужским котлостроительным заводом, а котлытеплопроизводительностью более 100 Гкал/ч выпускает Барнаульский завод.

1.горелка

2. туннельная топочная камера

3. взрывной клапан

4.ограждающая экранированная стенка

5.подовый экран

6.боковой экран

7.конвективная шахта

8.конвективные пакеты

9.передний экран конвективной шахты

10. фестон

11. дробеочистка

12.подвод воды (нижние левый и правый коллекторы)13.подвод воздуха

14. подвод газа

Теплопроизводительность - 10 Гкал/ч.

Температура воды на входе +70°С, на выходе - 150°С.

КПД на газе -91%

КПД на мазуте - 90%

Расход воды 120 т/ч.

Темп. ух. г. (газ)-145°С

Темп. ух. г. (мазут) - 230°С

Котлы не имеют несущего каркаса, обмуровка облегченная натрубная 3-х слойная: слой шлакобетона 5 = 20 мм, слой из минеральной ваты -8 = 100 мм, огнеупорная газонепроницаемая обмазка 5 = 10-12 мм.

Толщина всей изоляции 120-132 мм.

Трубная система котла состоит из 2-х блоков: топочного и конвективного.

Топка экранирована со всех сторон: фронтовой, задний экраны, 2 боковых экрана, которые образуют подовой и потолочный экраны и промежуточный экран отделяет от топки камеру догорания. Экраны выполнены из труб Д = 60x3 мм, приваренных к коллекторам.

В верхней части фронтовой стены установлены взрывные предохранительные клапаны. Коллекторы фронтового экрана образуют квадрат, в котором размещена амбразура горелки.

Промежуточный экран выполнен из труб Д = 60x3 мм расположенных в два ряда.

Конвективный блок, находится в вертикальной шахте, экранированной со всех сторон. Задний экран камеры догорания выполнен в виде газонепроницаемой перегородки. Для прохода дымовых газов в нижней части конвективного блока трубы фронтового экрана разведены в фестон.

Боковые стены конвективного блока экранированы трубами Д =83x3,5 мм, к которым привариваются 2 конвективных пучка, набранных из V-образных труб, Д = 28x3 мм, расположенных параллельно фронту котла.

В конвективной шахте также есть задний экран из труб Д = 60x3 мм.

Внутри коллекторов имеются глухие перегородки, создающие направление движения воды со скоростью, обеспечивающей надежную работу котла (секционирование). В каждой секции имеется воздушник и дренажный трубопровод.

Котел оборудован дробеочистительной установкой для очистки конвективной поверхности нагрева. Транспортировка дроби в бункер с помощью воздуходувки.

Котел оборудован дробеочистительной ротационной газомазутной РГМГ-10. Давление мазута перед форсункой 2 кгс/см2 (при 8°ВУ ), давление газа перед горелкой 0,3кгс/см2, аг = 1,05, ам = 1,2.

ДВИЖЕНИЕ ДЫМОВЫХ ГАЗОВ

ДВИЖЕНИЕ ДЫМОВЫХ ГАЗОВ

топка -> камера догорания -> фестон -> нижняя часть конвективной шахты -> верхняя часть конвективной шахты -> сборный газоход.

Циркуляция воды принудительная (обеспечивает сетевой насос) прямоточное многоходовое за счет глухих перегородок в коллекторе и трубах стояка..

Вход воды в нижний коллектор фронтового экрана, выход воды из нижнего левого коллектора конвективного блока.

Боковые экраны имеют Г-образную

форму и образуют подовый

потолочный экран

Вода в котел поступает одновременно в оба нижние боковые коллекторы последовательно проходит по циркуляционным трубам топочного экрана промежуточного экрана далее по трубам конвективного блока включая два пакета конвективных труб нагревается до заданной температуры и выходит из нижних коллеторов левого и бокового экрана конвективного блока котла.

Вода в котел поступает одновременно в оба нижние боковые коллекторы последовательно проходит по циркуляционным трубам топочного экрана промежуточного экрана далее по трубам конвективного блока включая два пакета конвективных труб нагревается до заданной температуры и выходит из нижних коллеторов левого и бокового экрана конвективного блока котла.

Похожие статьи:

poznayka.org

и более тяжелые

и более тяжелые

;

;

;

;

;

;

.

.

,

,

,

,

,

,