- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Технические характеристики котлов кв-гм-50 и кв-гм-100. Котел квгм 100

Технические характеристики котлов кв-гм-50 и кв-гм-100

| Наименование | КВ-ГМ-50 | КВ-ГМ-100 |

| Теплопроизводительность, МВт (Гкал/ч) | 58,2 (50) | 116,3 (100) |

| Давление воды, МПа: расчетное изб. минимальное на выходе абс. | 2,5 1,03 | 2,5 1,03 |

| Температура воды, ºC: на входе: в пиковом режиме в основном режиме, не менее на выходе на мазуте, не менее на выходе на газе, не более | 110 70 150 150 | 110 70 150 150 |

| Расход воды, т/ч, не менее: в пиковом режиме в основном режиме | 1230 618 | 2460 1235 |

| Расход топлива: газа, м3/ч мазута, кг/ч | 6260 5750 | 12520 11550 |

| Температура уходящих газов (газ/мазут), ºC | 142/180 | 138/180 |

| Площадь поверхности нагрева, м2: радиационная конвективная | 245 1223 | 325 2385 |

| Объем топочной камеры, м3 | 251 | 388 |

| Габаритные размеры, м: длина ширина высота | 18,000 12,000 15,000 | 18,000 18,000 15,000 |

| Масса в объеме поставки, т | 85,0 | 127,0 |

| КПД котла, %: на газе на мазуте | 92,6 91,1 | 92,7 91,3 |

Конвективная поверхность нагрева котлов состоит из трех пакетов, расположены в вертикальном газоходе. Каждый пакет набирается из П-образных ширм, выполненных из труб Ø 28×3 мм. Ширмы пакетов расположены параллельно фронту котла и установлены таким образом, что из трубы образуют шахматный пучок с шагами S1= 64 мм иS2= 40 мм. Боковые стены конвективного вертикального газохода закрыты трубами Ø 83×3,5 мм с шагомS= 128 мм, являющимися коллекторами для П-образных ширм конвективных пакетов.

Котлы полностью унифицированы между собой и отличаются только глубиной топочной камеры и конвективного газохода.

При работе на мазуте котлы по воде должны включаться по прямоточной схеме (подвод воды осуществляется в поверхности нагрева топочной камеры, а отвод воды – из конвективных поверхностей нагрева). При работе только на газообразном топливе включение котлов по воде выполняется по противоточной схеме (подвод вода – в конвективные поверхности нагрева, а отвод воды – из поверхностей нагрева топочной камеры).

Продукты горения выходят из топки через проход между задним экраном и потолком топочной камеры и движутся сверху вниз через конвективную шахту.

Техническая характеристика котлов типов КВ-ГМ-50-150, КВ-ГМ-100-150 приведена в табл. 3.14.

Водогрейные котлы типа ПТВМ предназначены для работы на газообразном (основное) и жидком (для кратковременной работы) топливе. Эти котлы имеют башенную компоновку, т.е. конвективные поверхности нагрева располагаются непосредственно над топочной камерой, выполненной в виде прямоугольной шахты. Топочная камера котлов полностью экранирована трубами Ø 60×3 мм, расположенными с относительным шагомS/d= 1,07. Топка котлов типа ПТВМ-180 помимо фронтового, заднего и двух боковых экранов имеет два ряда двухсветных экранов, которыми она разделяется на три сообщающиеся камеры.

Конвективные поверхности нагрева котлов типа ПТВМ различной теплопроизводительности однотипны и отличаются только длиной П-образных змеевиков и числом параллельных змеевиков, составляющих одну секцию. Змеевики выполнены из труб Ø 28×3 мм. Поперечный шаг труб равен S1= 64 мм, а продольный –S2= 33 мм. Трубы располагаются горизонтально, в шахматном порядке и омываются перпендикулярно к ним направленным газовым потоком.

Принципиальной особенностью котлов башенной компоновки является применение большого числа сравнительно мелких горелок с подводом воздуха от индивидуальных дутьевых вентиляторов. В качестве горелочных устройств на котлах типа ПТВМ используются газомазутные горелки с периферийным подводом газа и механическим распыливанием мазута. Число устанавливаемых горелок в зависимости от теплопроизводительности котла различно, но располагаются они во всех типоразмерах на двух противоположных сторонах поровну. Регулирование тепловой производительности котлов осуществляется изменением числа работающих горелок без изменения режима остальных при постоянном расходе воды и переменном температурном перепаде. Котлы работают на естественной тяге, и каждый котел имеет собственную дымовую трубу, высота которой от уровня земли должна быть не менее 55 м; как правило, трубы располагаются непосредственно над котлами и крепятся к их каркасу.

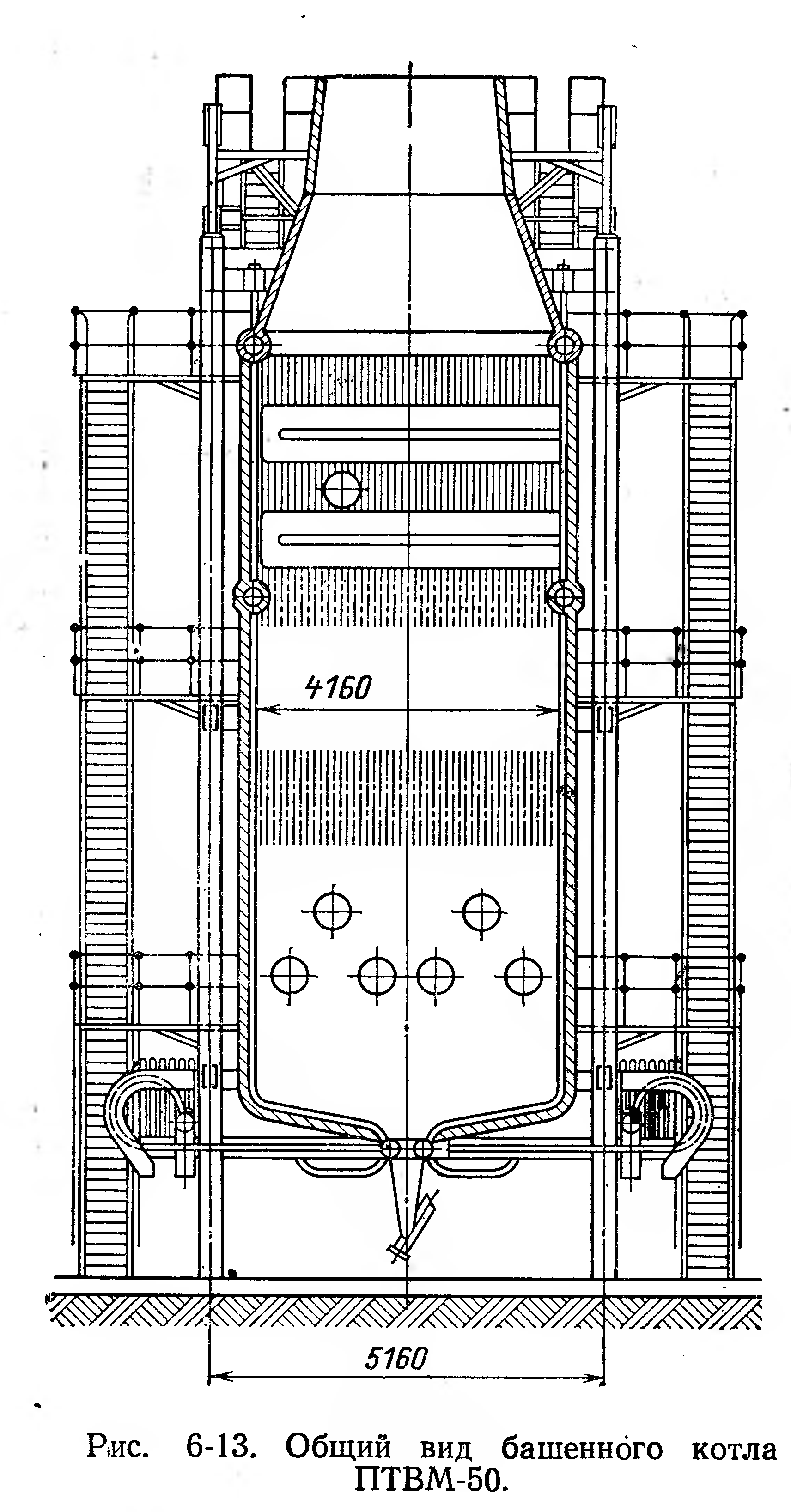

На рис. 3.21 показан котел ПТВМ-50. Газовые горелки размещаются на боковых стенах, поэтому трубы боковых экранов в местах установки горелок разведены. Фронтовой и задний экраны выполнены одинаково. Конвективные поверхности размещены по высоте в два ряда.

|

| Рис. 3.21. Общий вид башенного котла ПТВМ-50 |

Таблица 3.15

studfiles.net

Эксплуатация водогрейного котла КВГМ-100 - часть 3

д) принять меры по поддержанию положительной температуры в топке и газоходах котла.

17.5.2. В случае взрыва в топке и газоходах котла произвести тщательный осмотр котла и вспомогательного оборудования и определить объем повреждений.

17.5.3. В случае разрыва мазутопровода:

а) отключить поврежденный участок топливопровода задвижками;

б) при необходимости закрыть электрофицированные задвижки топливопровода на входе и на выходе его из котельной;

в) подготовить средства пожаротушения;

г) проверить плотность отключения поврежденного участка и в случае, если отключающие задвижки пропускают принять меры к устранению пропуска топлива;

д) в районе распространения мазута не допускать открытого пламени сварки и резки, курения, включения и выключения рубильников и др.

е) приступить к удалению пролившегося мазута из помещения котельной

17.6. При возникновении на котле аварийных ситуаций указанных в п. 17.3. до получения распоряжения об останове дежурный персонал обязан:

17.6.1. В случае обнаружения свищей в трубах поверхностей нагрева усилить контроль за работой котла.

17.6.2. В случае резкого ухудшения качества воды перед котлом, если имеется возможность, снизить температуру воды за котлом и поднять давление воды в прямой магистрали тепловой сети (условия проведения операций определяются дежурным инженером станции).

17.6.3. В случае неисправности отдельных защит или устройств дистанционного и автоматического управления усилить контроль за работой котла и в случае необходи

мости выполнить операции по управлению вручную.

18.1. Дымосос типа Д 20x2 (по 1 на котёл).

Производительность 195 тыс. м3 /ч

Полный напор 258 мм.вод.ст.

КПД 70%

Эл.двигатель ДАЗ 0-13-42-ЮМ-VI Мощность 250 кВт.

Число оборотов 580 об/мин.

Максимальная температура на всасе 200°С.

18.2. Дутьевой вентилятор типа ВД-15,5 (по 2 шт. на котёл).

18.3. Дренажный насос типа НЦС-1 (1 шт.).

19.1. Проверить чистоту рабочего места, подходы.

19.2. Проверить наличие и исправность заземления эл.двигателя ограждение полумуфт, достаточность уровня масла в подшипниках, подать воду на охлаждение.

19.3. Открыть задвижку на всасе насоса, заполнить насос перекачиваемой жидкостью.

19.4. На дымососе и вентиляторах закрыть шибер, пуск должен производиться при закрытых шиберах, а насосы при закрытой задвижке на напоре.

10

19.5. Проверить подключение и открытие вентилей на КИП.

20.1. Включить эл.двигатель (дымососа, насоса, вентилятора) проследить за набором оборотов агрегата.

20.2. Осмотреть и прослушать агрегат: нет ли повышенной вибрации, посторонних стуков, задеваний, за давлением на напоре насоса, за током холостого хода эл.двигателя.

20.3. При нормальной работе агрегата постепенно загружать его открывая задвижку на напоре или шибер дымососа, вентилятора, не допуская перегрузки эл.двигателя выше допустимого (выше красной черты на амперметре).

20.4. Проверить нормальную работу сальниковых уплотнений насоса, при необходимости отрегулировать.

21.1. Техника безопасности и пожаробезопасности при эксплуатации котлов КВГМ-100 не имеет специфических особенностей, отличных от общих правил, соблюдаемых при эксплуатация паровых котлов и должна удовлетворять:

а) требованиям гл.7 "Техника безопасности" и гл. 8 "Пожарная безопасность","Правил технической эксплуатации электрических станций и сетей";

б) "Техническим требованиям по взрьшобезопасности котельных установок, работающих на мазуте или природном газе" в полном объеме;

в) требованиям следующих разделов "Правил техники безопасности при эксплуатации теплосилового оборудования электростанций": глава 1 "Область и порядок применения Правил"; глава 2 "Общие правила"; глава 3 "Эксплуатация оборудования котельных установок";

3-2 Эксплуатация мазутного хозяйства;

глава 4 "Обслуживание и ремонт котельных агрегатов";

глава 7 "Организационные мероприятия, обеспечивающие безопасность работ"; Приложение 1-12.

Пиковые котлы №№ 4 и 5 предусматривают подогрев сетевой воды в основном и пиковом режимах. Подвод сетевой воды к котлу осуществляется по двум трубопроводам 0426*11, расположенным слева и справа котла через задвижки ПС-1Л и ПС-Ш. Отвод воды также осуществляется по двум трубопроводам 0426*11 через задвижки ПС-5Л и ПС-5П. Сетевая вода подается насосами турбинного цеха и подводится к пиковой котельной №2 по трубопроводам 01220*12 мм.

Основной режим

При основном режиме расход сетевой воды на котел устанавливается 1235 т/ч, при этом должно быть следующее положение задвижек:

Открыты следующие задвижки ПС-1Л и ПС-Ш, ПС-5Л и ПС-5П, 2Л, 2П, а задвижки ЗП, ЗЛ, 4П, 4Л закрыты.

Минимальный расход сетевой воды допускается не менее 1000 т/ч.

Расход сетевой воды регулируется задвижками на выходе из котла ПС-5Л и ПС-5П.

И

Сетевая вода через открытые полностью задвижки ПС-Ш, ПС-Ш, 2 Л и 2П подводится с двух сторон к нижней камере фронтового экрана и по экранным трубам поступает в верхнюю камеру фронтового экрана. По двум перепускным трубам из верхней камеры фронтового экрана вода поступает в первые половины верхних камер боковых экранов и по экранным трубам, этой половины входит в нижние камеры боковых экранов, откуда по второй половине боковых экранов поступает во вторую половину верхних камер. Из второй половины верхних камер боковых экранов вода по двум трубам, (находящимся в топке" в виде фестона), поступает в верхнюю камеру промежуточного экрана и далее по трубам промежуточного экрана входит в нижнюю камеру. Из нижней камеры промежуточного экрана вода входит в нижние входные камеры конвективной части и из них по стоякам и змеевикам конвективного пучка в выходные камеры конвективного пучка, которые одновременно являются входными камерами боковых экранов конвективной шахты.

Вода, пройдя через боковые экраны конвективной шахты, выходит в верхнюю камеру боковых экранов конвективной шахты и по двум перепускным трубам в верхнюю камеру заднего экрана.

По экранным трубам заднего экрана вода движется в нижнюю камеру. Из нижней камеры заднего экрана сетевая вода по двум трубопроводам через задвижки ПС-5П и ПС-5Л поступает в прямой трубопровод теплосети.

Пиковый режим

При пиковом режиме подогрева сетевой воды на котле устанавливается расход 2460 м3 /ч, но не менее 2000 ж/ч. Расход регулируется задвижками ПС-5П и ПС-5Л.

Открыты следующие задвижки ПС-1 Л, ПС-Ш, ЗЛ, ЗП, 4Л, 4П, ПС-5Л и ПС-5П, а задвижки 2П, 2Л закрыты.

При пиковом режиме, подогрева сетевой воды, пройдя открытые задвижки ПС-1 Л, ПСШ, ЗЛ, ЗП разделяется на два параллельных потока.

1-й поток Сетевая вода подводится по двум трубопроводам к торцам нижней камеры промежуточного экрана и по экранным трубам поднимается в верхнюю камеру промежуточного экрана откуда по двум перепускным трубам, (образующие фестон) поступает во вторые половины верхних камер боковых экранов и по экранным трубам опускается в нижние камеры боковых экранов. Из нижних камер боковых экранов вода поднимается по экранным трубам в первые половины верхних камер боковых экранов.

Из первой половины верхней боковой камеры по двум перепускным трубам вода поступает в верхнюю камеру фронтового экрана и по экранным трубам опускается в нижние камеры. Из нижней камеры фронтового экрана сетевая вода по двум трубопроводам через задвижки 4Л, 4П поступает в трубопроводы 0426*11 мм, на выходе которого находятся задвижки ПС-5Л, ПС-5П.

2-ой поток Во втором потоке вода по двум трубопроводам подводится к нижним входным камерам конвективной части.

Из нижних камер вода по стоякам и змеевикам конвективной части поступает в выходные камеры конвективной части, которые одновременно являются входными камерами боковых экранов конвективной части. Сетевая вода, пройдя боковые экраны конвективной части, поступает в верхние камеры, из которых по двум перепускным трубам поступает в верхние камеры заднего экрана.

В трубах заднего экрана вода опускается в нижние камеры и по двум трубам 273*8мм (слева и справа) вода поступает в трубопроводы 0426* 11 мм и идёт к потребителям через задвижки ПС-5Л и ПС-5П.

Начальник котельного цеха В.Й. Коршунов

12

13

УелоВные оЬо^ночеиш

li I jod Витка, Вентиль 4t It yj/yf/^ нижние кокеры

[ —] Верхние калгеры измерительная <?иофраг/но

[ —] Верхние калгеры измерительная <?иофраг/но ^oPSi/mto с электроприВоЗом

yj4ft\ Циркуляция боды Внотле Рук.группы fipx.J°ИВГМЧОО 5 основном рент 1$ ь/п олнш

4

mirznanii.com

Котлоагрегат типа КВГМ-100-150С

Поиск ЛекцийОрганизация и структура управления

В состав Департамента ЗТК входят следующие подразделения:

Котельный цех ЗРК.

Котельный цех НЗК.

Топливный цех ЗТК (БЗТК).

Электрический цех.

Химический цех.

Цех тепловой автоматики и измерений (ЦТАИ).

Служба механизации и автотранспорта (СМИА).

Служба газового хозяйства.

Группа эксплуатации.

10.АХО.

11.АУП.

В настоящее время АО «АЛЭС» ЗТК не является юридическим лицом, не имеет самостоятельного баланса, нет расчетного счета в учреждениях банков, и других фирменных атрибутов юридического лица с правом хозяйственного ведения.

Основные задачи и цели деятельности АО «АЛЭС» ЗТК:

Выработка и отпуск тепловой энергии в соответствии с диспетчерским графиком нагрузок.

Обеспечение надежной и безопасной работы оборудования, исправного состояния зданий и сооружений, коммуникационных систем, путем проведения своевременного и качественного технического обслуживания, ремонта и модернизации в соответствии с требованиями ПТЭ, ПТБ, ППБ и других нормативно-технических документов.

Поддержание качества отпускаемой энергии в соответствии с требованиями ПТЭ и других нормативно-технических документов.

Выполнение диспетчерских графиков тепловой нагрузки.

Краткая история предприятия

В состав Западного теплового комплекса (ЗТК) входит Западная Районная котельная (ЗРК), Ново-Западная котельная (НЗК), Центральный тепловой распределительный пункт (ЦТРП), насосная станция № 6 и Баки Западного теплового комплекса (БЗТК).

Проект ЗРК был утвержден решением Алматинского Совнархоза в 1961 году. Начало строительства – 1962 год. Первая очередь мощностью 75 т/ч, было построено три паровых котла БО-25-15 и два водогрейных котла ПТВМ-50. ЗРК строилась в основном для нужд АХБК.

До 1980 года шло расширение паровой и водогрейной части ЗРК.

Сроки введения в работу основного оборудования на ЗРК:

Ст. №1 БО-25/15 ГМ – 1962 г.

Ст. № 2 БО-25/15 ГМ – 1962 г.

Ст. № 3 БО-25/15 ГМ – 1962 г.

Ст. № 1 ПТВМ-50 - 1962 г.

Ст. № 2 ПТВМ-50 -1962 г.

Ст. № 4 ГМ-50-14/250 - 1966 г.

Ст. № 5 ГМ- 50-14/250- 1966 г.

Ст. № 3 ПТВМ-100 - 1973 г.

Ст. № 4 ПТВМ-100 - 1974 г.

Ст. № 5 ПТВМ-100 - 1975 г.

Ст. № 6 ПТВМ-100 - 1976 г.

Ст. № 7 ПТВМ- 100 - 1977 г.

Ст. № 8 ПТВМ-100 - 1978 г.

В 1980 году вместе с ТЭЦ - 2 были запущены ЦТРП и насосная станция № 6, что позволило улучшить гидравлические тепловые режимы всего города.

Была осуществлена связь между ТЭЦ-2, ЦТРП, ЗРК и ТЭЦ-1, что позволило обеспечить надежность теплоснабжения города. И в 1980 ЗРК была передана на баланс АПТС.

Проект НЗК был утвержден в 1983 году. Строительство началось в 1984 году и в 1989 году были простроены четыре новых экспериментальных сейсмичных водогрейных котла КВГМ-100-150С

Сроки введения основного оборудования на НЗК:

1. Ст. № 1 КВГМ-100-150С - 1985 г.

2. Ст. № 2 КВГМ-100-150С - 1985 г.

3. Ст. № 3 КВГМ-100-150С - 1989 г.

4. Ст. № 4 КВГМ-100-150С - 1989 г.

До середины августа 1996 года ЗРК и НЗК были государственным предприятием в системе АПТС «Алматыэнерго».

В августе 1996 года перешли в собственность компании «Алматы Пауэр Консолидейтед» и получила новое название АО «АЛЭС» РКТ ЗТК. В 2000 году с образованием нового Департамента ЗТК Ново-Западная котельная и Западная районная котельная вошли в состав Департамента ЗТК.

Топливное хозяйство.

Газовое хозяйство.

На котельной используется природный газ Бухарского месторождения, имеющий следующие свойства: бесцветный, без запаха, отравляющих веществ не имеет, легче воздуха, при концентрации в воздухе больше 80% действует удушающе.

Для определения наличия газа в воздухе по запаху в Бухарский газ вводится этил меркаптан, имеющий специфический запах, с которым должен ознакомиться каждый работник.

Бухарский газ образует с воздухом взрывоопасную смесь при содержании газа в смеси от 5% до 15%. Эта смесь способна взорваться при соприкосновении с малейшим запалом. Запалом может служить искра сигареты, искра карманного фонарика. В случае утечки газа через не плотности газоходов, расположенных в помещении, газ будучи легче воздуха, поднимается вверх и скапливается в верхней части сооружения под потолком.

Газо-Распределительный Пункт (ГРП) предназначен для снижения давления газа, подаваемого из магистрали и подачи его в котельную.

В составе этой схемы:

1.Фильтры для удаления механических примесей из газа.

2.Две параллельные нитки снижения давления газа, в составе каждой из них два последовательно установленных регулятора давления.

3.Предохранительные клапана на выходной линии.

4.Свечи продувки газопроводов в атмосферу.

5.Обводненные линии регуляторов давления газа.

6. Запорная арматура.

Мазутное хозяйство.

Мазутное хозяйство предназначено для приема, хранения, и подготовки мазута к сжиганию, бесперебойного снабжения подогретым и профильтрованным мазутом котельной.

В котельном цехе предусматривается сжигание мазута марки М-40 и М-100.

Приемно-сливное устройство, предназначено для приема, слива и перекачки поступившего мазута. Приемно-сливной лоток и емкость имеют встречный подогреватель, в который подается пар. В случае загустения мазута в автоцистернах его можно разогреть открытым паром от парового шланга, присоединенного к вентилю подогревателя у сливного лотка. Для предотвращения загрязнения приемной емкости между резервуаром сливного лотка и приемной емкостью установлена сетка.

Подземная приемная емкость железобетонная, емкостью 100 м2. В приемную емкость заводят дренажи от мазутопроводов и от дренажного насоса. Для перекачки мазута в мазутные баки смонтировано два насоса типа 4НКЭ-5х1 производительностью 60 м3/ч. и напором 55 м.ст.ж.каждый.

Для хранения и предварительной подготовки мазута имеются два металлических бака емкостью 2000 м3 каждый и один бак емкостью 3000 м3. Баки оборудованы системой пожаротушения ,дыхательными клапанами, площадками. Максимальная допустимая температура в баке 90оС. При повышении указанной температуры возможно вскипание и выбрасывание мазута. Для предотвращения разлива мазута на территории мазутных баков на обваловочной площадке установлены стоки, которые связаны с очистными сооружениями.

Для подготовки мазута в мазутных баках имеются рециркуляционные насосы типа 5НКЭ-9х1 в количестве двух штук производительностью 78 м3/ч. и напором 40 м.ст.ж. и два подогревателя мазута. Для перекачки мазута в котельную имеются два насоса типа 4Н5х2 производительностью 40 м3/ч. и напором 75 м.ст.ж.каждый и два подогревателя.

Сброс конденсата осуществляется в бассейн-отстойник, расположенный на территории ЗРК.

Распределение мазута ведется по трубопроводам различных диаметров. Для предотвращения застывания мазута параллельно с мазутопроводами проложены в одной изоляции паровые спутники. Для удаления мазута из трубопроводов и оборудования все трубопроводы и оборудования имеют схему подачи в них пара и сброса замазученного конденсата в приемную емкость.

Котлоагрегат типа КВГМ-100-150С

Водогрейный котел КВГМ-100-150С предназначен для получения горячей воды давлением до 25 кгс/см2 и температурой до 150о С , используемой в системах отопления, вентиляции и горячего водоснабжения промышленного и бытового назначения, а также для технологических целей.

ТЕХНИЧЕСКИЕ ДАННЫЕ

Теплопроизводительность 100 Гкал/ч.

Рабочее давление 25 кгс/см2 .

Температура воды основной режим на входе 70 ͦС

На выходе 150 ͦС

Пиковый режим на входе 110 ͦС

На выходе 150 ͦС

Расход воды основной режим 1235 т/ч.

Пиковый режим 2460 т/ч.

Температура уходящих газов при работе:

На мазуте 154 ͦС

На газе 125 ͦС

Расход топлива:

Мазут 11600 кг/ч

Газ 12400 нм3/ч

Котел имеет П-образную сомкнутую компоновку, с конвективными газоходами, примыкающими к задней части топки.

Топочная камера – призматическая, вертикальная с размерами

по осям труб 6000х6060 мм. Выполнена из цельносварных мембранных панелей, состоящих из труб О 57х5мм с шагом 75 мм.

Нижняя и верхняя части топочной камеры закрываются отогнутыми панелями фронтового и заднего экранов топки. Задний экран в верхней части топки разводится в прямой трехфазный фестон.

Диаметры и толщина стенок труб и камер котла, мм:

Панели экранов О 57х5

Панели конвективного блока О 38х4

Стоянки конвективного блока О 108х4,5

Камеры экранов О 273х16

Камеры конвективного блока О 273х20

Трубы перепускные О 219х9

Трубы удаления воздуха О 16х2

Котел оборудован четырьмя газо-мазутными горелками типа РГ МГ – 20, которые располагаются на боковых стенах топки встречно по две горелки на каждой. Каждая горелка имеет автономный вентилятор первичного воздуха типа 19 ЦС 69.

Давление мазута перед форсункой не более 2 кгс/см2. Вязкость мазута 6-8 ВУ. Диапазон регулирования нагрузки 10-100%. Давление газа перед горелкой при номинальном режиме 3400 кгс/м2. Конвективный газоход имеет размеры в плане по осям экранных труб 3000х6050 мм. Задний экран и боковые стены конвективного газохода (в верхней части выполнены из газо-плотных мембранных панелей из труб О 57х5 с шагом 75 мм.

Конвективная поверхность нагрева котла состоит из четырех пакетов и представляет из себя мембранные поверхности нагрева,

которые входят в коллектора О 108х4,5 с шагом 110 мм., являющиеся одновременно боковыми стенками газохода.

Мембранные панели изготовлены из 16 труб О 38х4 с простенками из полосы 37 мм.

Трубы конвективных пакетов образуют шахматный пучок с шагами S1 = 110 мм, S2 = 75 мм.

Все блоки котла крепятся к каркасу на подвесках. Для осмотра и ремонта поверхностей нагрева предусматриваются лючки и лазы.

Изоляция котла натрубная . Крепится к мембранным панелям и стоякам конвективного блока. Общая толщина изоляции 120 мм.

Для обепечения нормальной работы котла служат трубопроводы в пределах котла и необходимая арматура.

С верхних точек котла выведен воздушный трубопровод с вентилями для удаления воздуха из котла.

Для удаления воды имеется дренажный трубопровод с соответствующей арматурой.

Котлы НЗК работают по основному режиму.

Вода подводится к нижнему коллектору фронтового экрана, затем из верхнего коллектора этого экрана поступает в верхние коллектора боковых экранов в которых совершает U-образный ход и поавдает в верхний коллектор промежуточного экрана. Из нижнего коллектора промежуточного экрана вода проходит по трубам конвективного газохода снизу вверх и затем по заднему экрану конвективного газохода опускается вниз.

poisk-ru.ru

5. Топочное устройство котла КВГМ -100. Модернизация схемы воздуховода котла водогрейной котельной

Похожие главы из других работ:

Кабельные линии электропередачи

1. Назначение, устройство

Кабели прокладывают в кабельных сооружениях, траншеях, блоках, на опорных конструкциях, в лотках (в помещениях, туннелях). Монтаж кабельных линий выполняют в соответствии с проектно-технической документацией...

Модернизация схемы воздуховода котла водогрейной котельной

4. Тепловой расчет котла КВГМ-100

4.1 Исходные данные 1) Теплопроизводительность котла - 100 Гкал/ч; 2) Топливо - природный газ; 3) Параметры воды: - температура на входе в котёл, tВХ=70°С; -температура на выходе из котла, tВЫХ=150°С; -расчетное давление на входе в котел, РВХ=10-25 кг/см2...

Модернизация схемы воздуховода котла водогрейной котельной

6. Аэродинамический расчет котла КВГМ-100

Целью аэродинамического расчета котельного агрегата является выбор необходимых тягодутьевых машин на основе определения производительности тяговой и дутьевой систем и перепада давления в газовом и воздушном трактах...

Перевод котла КВ-ГМ-50 котельной г. Мончегорска для сжигания угля

2.3 Топочное устройство

Топки ВТКС поставки НПО ЦКТИ отвечают самым высоким требованиям надежности, механической прочности и удобства в эксплуатации. Конструктивные решения по узлам переднего...

Проект строительства ТЭЦ 500 МВт

3.1.2 Приемноразгрузочное устройство

По расходу топлива на станции используем два вагоноопрокидывателя роторного трех опорного типа, один из которых - резервный...

Проектирование отопительной котельной для теплоснабжения п. Шеркалы Тюменской области

3.3 Топочное устройство котла КВ-ГМ-30-150

Котел снабжен газомазутной ротационной горелкой РГМГ-30. К достоинствам ротационных форсунок можно отнести бесшумность в работе, широкий диапазон регулирования, а также экономичность их эксплуатации...

Проектирование понизительной подстанции переменного тока

1.3 Распределительное устройство 35 кВ

Выполнено по схеме 35-1 (одна, секционированная выключателем система шин). Количество присоединений равно 10 (2 ввода и 8 фидеров). Не можем использовать схему 35-9, т.к. в ней минимальное число вводов равно трём, а в нашем случае двум...

Проектирование понизительной подстанции переменного тока

1.4 Распределительное устройство 10 кВ

Выполнено по схеме 10-1 - одна, секционированная выключателем, система шин. Количество присоединений равно 12 (2 ввода и 10 фидеров). Согласно [2] РУ 10 кВ для комплектных трансформаторных ПС могут быть закрытого типа или выполняться в виде КРУ...

Разработка электроприводов прессовых машин

2.3.9 Тянущее устройство

Для протягивания трубы через систему калибраторов необходимо создать тяговое усилие и обеспечить регулируемую скорость движения грубы. Эту задачу выполняет гусеничное тянущее устройство...

Расчёт параметров выходных преобразователей приводов мехатронных систем

1.4.1 Устройство электродвигателя

Асинхронные электродвигатели АИР (ранее выпускались двигатели 4А, 4АМ) с кроткозамкнутым ротором, благодаря простоте конструкции, отсутствию подвижных контактов, высокой ремонтопригодности...

Реверсивный тиристорный преобразователь - двигатель постоянного тока

5.4 Логическое устройство

Логическое устройство (ЛУ) осуществляет управление силовыми тиристорными комплектами преобразователя и выполняет следующие функции: выбор нужного комплекта тиристоров преобразователя...

Реконструкция котлоагрегатов Краснокаменской ТЭЦ

1.3 Топочное устройство

В случае установки вихревых горелок температура газов на выходе из топки возрастет до 11500С, что приведет к ограничению 0,85Дном по условиям загрязнения пароперегревателя...

Судовые паровые, водогрейные и термомасляные котлы (термобойлеры)

2. Устройство и принцип действия простейшего парового вспомогательного водотрубного котла

Рис. 3. Устройство и принцип действия парового вспомогательного водотрубного котла на жидком топливе...

Устройство и принцип работы растрового электронного микроскопа

1.3.10 Видеоконтрольное устройство

Видеоконтрольное устройство (ВКУ) предназначено для формирования и воспроизведения телевизионного изображения исследуемой поверхности на экране электроннолучевой трубки (кинескопа)...

Устройство трансформаторов

3.Устройство трансформаторов

Основные части трансформатора -- это магнитопровод и обмотки. Магнитопровод трансформатора выполняют из листовой электротехнической стали. Перед сборкой листы с двух сторон изолируют лаком...

fis.bobrodobro.ru

Разработка автоматической системы управления водогрейным котлом КВГМ-100

Содержание

Перечень сокращений, условных обозначений, символов, единиц и терминов

Введение

1. Расчетно-техническая часть

1.1. Описание промышленной котельной

1.1.1 Общие сведения

1.1.2 Характеристика котельной

1.1.3 Описание технологического процесса производства теплофикационной воды

1.1.3.1 Химводоочистка

1.1.3.2 Деаэрирование воды

1.1.3.3 Работа котла КВГМ-100

1.1.4 Описание сигналов, используемых в работе

1.2 Характеристика существующей АСУ ТП промышленной котельной28

1.2.1 Структура АСУ ТП промышленной котельной

1.2.2 Функции и основные рабочие характеристики АСУ ТП промышленной котельной

1.2.3 Система автоматического управления работой котла КВГМ-100

1.2.4 Проблемы в системе управления и контроля за технологическими

процессами

1.3 Постановка задачи на разработку системы автоматического управления

1.3.1 Обзор существующих методов решения поставленной задачи

1.4 Разработка функциональной схемы и расчет математической модели

1.4.1 Описание функциональной схемы

1.4.2 Описание математической модели

1.4.3 Описание параметров настройки

1.5 Разработка алгоритма работы котла КВГМ-100

1.5.1 Описание алгоритма работы

1.5.2 Стандартные алгоритмы, примененные в алгоритме работы

1.6 Выбор и обоснование технического обеспечения

1.6.1 Контроллер регулирующий микропроцессорный Ремиконт

1.6.2 Краткие характеристики других типов контроллеров

1.6.3 Выбор контроллера

1.6.4 Частотный преобразователь VEB DDU – 380/390

1.6.5 Краткие характеристики других типов частотных преобразователей

1.6.6 Выбор частотного преобразователя

1.6.7 Выбор ПЭВМ и адаптера связи

1.6.7.1 Выбор ПЭВМ

1.6.7.2 Выбор адаптера связи ПЭВМ и контроллера

1.7 Разработка информационного обеспечения

1.7.1 Разработка информационного обеспечения на базе ППП СКАТ-Х

1.7.2 Описание входных и выходных сигналов контроллера

1.8 Выбор и обоснование математического и системного обеспечения

1.8.1 ППП СКАТ-Х

1.8.1.1 Назначение системы

1.8.1.2 Технические характеристики станции СКАТ-Х

1.8.1.3 Состав системы

1.8.1.4 Общие принципы построения системы СКАТ-Х

1.8.2 Система автоматизации и проектирования АСУ ТП TRACE MODE

1.8.2.1 Описание системы

1.8.2.2 Требования к аппаратному обеспечению Trace Mode

1.8.3 Обоснование выбора математического и системного обеспечения

1.9 Разработка программного обеспечения на базе ППП СКАТ-Х

1.9.1 Описание каналов, адаптера и входов

1.9.2 Создание мнемосхем процесса

1.9.3 Создание иерархии схем и карты аварий

1.10 Разработка организационного обеспечения

1.11 Оценка вероятности безотказной работы системы

1.12 Расчет исполнительного механизма

1.13 Определение научно-технического уровня разрабатываемой системы

2. Охрана труда и техника безопасности

2.1 Анализ влияния вредных и опасных производственных факторов на организм человека

2.1.1 Шум. Защита от шума

2.1.2 Влияние вибрации

2.1.3 Воздействие вредных газов

2.1.4 Взрывоопасность помещений. Способы тушения пожаров

2.1.5 Воздействие электрического тока

2.1.6 Освещение помещений и рабочих мест с ПЭВМ

2.1.6.1 Расчет искусственного освещения

2.2 Разработка инструкции по охране труда для машиниста центрального щита управления

2.2.1 Общие сведения

2.2.2 Действия во время ремонта котельного оборудования

2.2.3 Требования безопасности перед началом работы

2.2.4 Требования безопасности во время работы

2.2.5 Требования безопасности по окончании работы

3. Организационно-экономическая часть

3.1 Организация производства

3.1.1 Организация производственного процесса

3.1.2 Организация труда

3.2. Оценка экономической эффективности

3.2.1 Расчет себестоимости вырабатываемого тепла

3.2.2 Капитальные затраты на автоматизацию

3.2.3 Оценка эффективности внедрения автоматики

3.2.4 Срок окупаемости капитальных вложений

Заключение

Список использованной литературы

ЛТС – локальная технологическая станция

ИРПС – интерфейс радиальной последовательной связи

ДТС – диспетчерская технологическая станция

МПК – микропроцессорный контроллер

ПЧ – частотный преобразователь

ТСЦ – теплосиловой цех

Комплексная автоматизация управления технологическими процессами, производством и народным хозяйством является одним из важнейших стратегических направлений развития экономики. Наряду с созданием новых материалов и технологий, автоматизация технологических процессов и производств является приоритетным направлением экономического развития.

Все виды производственной деятельности, содержащие действия по изменению исходного сырья с целью получения предмета производства, называют технологическим процессом.

Автоматизация такого процесса предполагает регулирование температуры, давления, расхода газо-жидких энергоносителей. Управление реализуется посредством передовых систем измерения параметров, обработки данных, контроля и оптимизации режимов процесса.

Автоматизация технологических процессов значительно повышает культуру производства и значительно облегчает труд человека, позволяет переложить выполнение тяжелой физической работы на плечи автоматики. При внедрении автоматизированных систем, функции рабочего сводятся к контролю за работой машин. Персонал может находиться на безопасном расстоянии от агрегатов. Внедрение автоматизации создает условия для коренного улучшения условий труда и безопасности работ, дает возможность увеличить производительность труда. Наряду с этим улучшаются работа машин, ход технологического процесса и качество продукции.

При удачном решении поставленных перед автоматизацией задач, откроются новые горизонты в развитии и совершенствовании работы предприятия.

1.1.1 Общие сведения

В зависимости от характера тепловых нагрузок котельные установки принято разделять на следующие типы:

производственные котельные – котельные, предназначенные для снабжения теплотой технологических потребителей;

производственно-отопительные котельные – котельные, осуществляющие теплоснабжение технологических потребителей, а также дающие теплоту для отопления, вентиляции и горячего водоснабжения промышленных сооружений.

В зависимости от характера производства и работы агрегатов, установленных на предприятии, снабжение теплотой для технических нужд требуется периодически на время двух или одной смены.

В котельной установке установленная теплопроизводительность всех агрегатов должна соответствовать максимальной нагрузке.

В производственных котельных расход пара или горячей воды зависит от мощности производственных установок и характера их работы. Эти котельные при непрерывной работе всех цехов и установок предприятия обычно имеют сравнительно мало меняющийся суточный график нагрузки. Производственно-отопительные котельные снабжают паром потребителя чаще всего в течение двух или одной смены. Потребление горячей воды на вентиляцию и технологические нужды ограничено теми же сменами, когда потребляется пар, а жилищно-коммунальные нужды требуют круглосуточной подачи горячей воды.

1.1.2 Характеристика котельной

Котельная предназначена для выработки перегретого пара и теплофикационной воды. В котельной ОЭМК установлены четыре котла КВ-ГМ-100, один котел ГМ-50-14 и три котла БКЗ-75-39 ГМА. Основное топливо, используемое котельной является природный газ Шебелинского месторождения

, на случай отсутствия основного топлива имеется резервное топливо, представляющее собой мазут марки 100

, на случай отсутствия основного топлива имеется резервное топливо, представляющее собой мазут марки 100  .

. Теплоносителями котельной ОЭМК, являются высокотемпературная вода 150 – 70 0 С с постоянной и переменной температурой на выходе из котельной и перегретый пар давлением 23 ата и температурой 270 0 С.

Система теплоснабжения производственной котельной закрытая (смотри рисунок 1), т.е. теплофикационная вода находится в замкнутом цикле. Постоянно в теплосети находится 20-25 тыс. м3 воды. Водоподготовка проходит несколько стадий: осветление с коагуляцией и известкованием, и Na-катионирование, после чего вода поступает в теплосеть.

Потребителями теплоносителей по пару являются ЗСК (завод силикатного кирпича), СПЦ-1, ЭСПЦ-2 и ОСМиБТ, а по теплофикационной воде все производственные помещения предприятия.

mirznanii.com

Усовершенствование водогрейного котла КВГМ-100: kotelnye_tez

Эксплуатация П-образного водогрейного котла КВГМ-100, установленного в качестве пикового на Волгодонской ТЭЦ-2, выявила ряд серьезных недостатков при сжигании мазута.

Отмечалась неудовлетворительная работа ротационных горелок типа РГМГ-30, что приводило к повышенным потерям с механическим недожогом. Наблюдалось смещение факела к правой боковой стенке топки и затягивание процесса сгорания мазута. Неоптимальный режим работы горелок и перетоки горячих газов из топки в конвективную шахту через неплотности в местах примыкания заднего экрана топки к боковым стенкам создавали неравномерное поле температур в конвективной шахте.

Для устранения отмеченных недостатков в работе котла были проведены опыты с измерением основных параметров работы топки и конвективной шахты.

Во всех опытах наблюдался более высокий уровень температур газов вблизи заднего экрана топки. Усредненные температуры газов за верхним конвективным пакетом и на выходе из конвективной шахты составили, соответственно, 350 и 166 °С при теплопроизводительности котла 80 % номинальной. Максимальная температура в этих сечениях газохода достигала, соответственно, 412 и 250 °С. Коэффициент температурной разверки изменялся в диапазоне 1,04–1,5 для сечения за верхним пакетом и 1,3–1,7 – для сечения на выходе из конвективного пучка.

Распределение плотности теплового потока в топке оказалось неравномерным, со смещением к правой боковой стенке. При теплопроизводительности 80 % номинальной измеренная с помощью температурной вставки плотность теплового потока, воспринятого трубой правого бокового экрана, составила 340 кВт/м². Температура стенки трубы этого экрана при этом достигала 235 °С, а избыточная температура на внутренней образующей трубе – 60–80 °С. Ожидаемая величина лучистого теплового потока – 400–500 кВт/м² при номинальной теплопроизводительности.

По эксплуатационным данным были отмечены существенные неравномерности распределения температуры воды по секциям конвективной поверхности и трубам бокового экрана конвективной шахты. Общей тенденцией является более высокий уровень температур воды в трубах, примыкающих к промежуточному и заднему экранам конвективной шахты. Температура воды в стояках секций достигала 166 °С при температуре воды на выходе из котла 150 °С. Температурная разверка в секциях достигала 19 °С. В трубах бокового экрана абсолютная величина разверки увеличилась до 26 °С, а температура воды в разверенной трубе составила 172 °С.

Ожидаемая результирующая величина разверки в трубах секций по эксплуатационным и расчетным данным, с учетом неравномерности и в плоскости змеевика, оценивается в 19 + 4 = 23 °С.

Температурные разверки в котле КВГМ-100 оказались более высокими по сравнению с аналогичными котлами такого же типа. Можно предположить, что в данном случае проявился в наибольшей мере суммарный эффект, обусловленный, с одной стороны, неравномерностью поля температур газов, а с другой стороны – гидравлической неравномерностью, влияние которой могло заметно сказаться вследствие имевших место значительных внутренних отложений в трубах из-за неудовлетворительного качества сетевой воды.

Коэффициент тепловой эффективности конвективной поверхности при сжигании мазута в диапазоне нагрузок 24,4–82 МВт, при которых скорость газов изменилась от 2,6 до 7,1 м/с, а избытки воздуха – от 1,4 до 1,2, в среднем, составил 0,6.

Практические выводы из результатов проведенных исследований послужили исходными данными для усовершенствования котла КВГМ-100.

В проекте, подготовленном на основании описанных выше исследований, были реализованы следующие решения (рис. 1):

- установлены в топке на боковых стенках по встречной схеме 4 вихревые горелки;

- в поворотной камере над конвективной шахтой размещена дополнительная ширмовая поверхность из U-образных мембранных труб диаметром 38 × 4 мм, тепло которой используется для подогрева холодного воздуха, идущего на горение;

- верхний пакет конвективной поверхности выполнен мембранным из труб увеличенного диаметра 38 × 4 мм с увеличенным поперечным шагом – 128 мм;

- собирающие коллекторы конвективной поверхности и раздающие коллекторы боковых экранов соединены трубопроводами для обеспечения надежного перемешивания среды;

- в заборной шахте установлен калорифер для подогрева холодного воздуха в зимних условиях до положительных температур.

Опыт эксплуатации котла КВГМ-100 после реконструкции подтвердил правильность принятых технических решений: котел работал устойчиво, с высокими экономическими и экологическими показателями при сжигании поступающего на ТЭЦ мазута.

kotelnye-tez.livejournal.com

Водогрейные отопительные котлы КВГМ-50 и КВГМ-100

Водогрейные отопительные котлы КВ-ГМ-50 и КВ-ГМ-100 выполнены по П-образной схеме и могут быть использованы как в основном (70... 150°С), так и пиковом (100... 150°С) режимах. Отопительные котлы могут быть использованы также для подогрева воды до 200 °С.

Водогрейные отопительные котлы КВ-ГМ-50, -1001-низкоэффективная газомазутная горелка; 2-топочная камера; 3-проход газов из топочной камеры в конвективную шахту; 4-дробеочистки; 5-конвективная поверхность нагрева; 6-портал.

Отопительные котлы состоят из топочной камеры и конвективной шахты. Топочная камера (2) отопительных котлов и задняя стена конвективной шахты закрыты экранами из труб Ø60х3 мм. Конвективная поверхность (5) нагрева котлов состоит из трех пакетов, набираемых из U-образных ширм, выполненных из труб Ø28х3 мм.

Фронтальный экран котла снабжен коллекторами: верхним, нижним и двумя промежуточными, между которыми находятся кольца для формирования амбразур низкоэффективных газомазутных горелок (1) с ротационными форсунками. Боковые стены конвективной шахты отопительного котла закрыты трубами Ø83x3,5 мм, служащими стояками для ширм.

Продукты горения в отопительном котле, покидающие топочную камеру через проход (3) между задним экраном и потолком топочной камеры, движутся сверху вниз через конвективную шахту. Отопительный котел оборудован взрывными предохранительными клапанами, установленными на потолке топочной камеры. Для удаления воздуха из трубной системы при заполнении котла водой на верхних коллекторах установлены воздушники. Очистка поверхностей нагрева котельного агрегата осуществляется с помощью установки (4) дробеочистки.

Нижние коллекторы фронтального и заднего экранов конвективной шахты отопительного котла опираются на портал (6) котла. Опора, расположенная в середине нижнего коллектора задней стены топочной камеры, является неподвижной. Вес боковых экранов топочной камеры передается на портал через фронтальный и задний экраны.

Для повышения эффективности работы котлов КВГМ предлагаем провести их модернизацию путём внедрения новой технологии сжигания топлива с управляемой структурой течения горючего и окислителя, реализованной в горелочных устройствах SF (новое поколение струйно-нишевых газовых горелок СНГ):

- КВГМ-50 – 2 комплекта горелочного устройства SF-2000/4000;

- КВГМ-100 – 3 комплекта горелочного устройства SF-2000/4000.

Предварительный подбор Горелочных устройств SF на типоряд котлов находится здесь.

Видео пуска котла КВГМ-50 с горелками SF

Видео работы котла КВГМ-100 с горелками SF

specgazprom.ru