- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Устройство и принцип работы котла ПТВМ-50 (КВ-ГМ-58,2-150). Котел птвм 50

Техническая характеристика котлов птвм-50, птвм-100 и птвм-180

| Наименование | ПТВМ-50 | ПТВМ-100 | ПТВМ-180 |

| Теплопроизводительность, МВт (Гкал/ч) | 58,20 (50) | 116,30 (100) | 209,34 (180) |

| Избыточное давление воды, МПа: расчетное минимальное на выходе | 2,5 0,8 | 2,5 0,8 | 2,5 0,8 |

| Температура воды, ºC: на входе в котел: в основном режиме в пиковом режиме на выходе из котла | 70 104 150 | 70 104 150 | – 104 150 |

| Расход воды, т/ч: в основном режиме в пиковом режиме | 625 1200 | 1250 2140 | – 3680 |

| Расход топлива: газа, м3/ч мазута, кг/ч | 6720 6340 | 14100 12800 | 25300 22300 |

| Температура уходящих газов (газ/мазут), ºC | 180/190 | 185/230 | 182/223 |

| Площадь поверхности нагрева, м2: радиационная конвективная | 138 1110 | 224 2960 | 479 5500 |

| Объем топочной камеры, м3 | 124,5 | 245,0 | 461,0 |

| Количество газомазутных горелок, шт. | 12 | 16 | 20 |

| Габаритные размеры, м: длина ширина высота | 9,200 8,680 12,540 | 11,200 10,620 14,600 | 16,700 11,850 15,600 |

| Масса в объеме поставки, т | 83,5 | 209,6 | 286,0 |

| КПД котла, %: на газе на мазуте | 89,6 87,8 | 88,6 86,8 | 88,8 87,3 |

Циркуляционная схема котлов четырехходовая для основного режима и двухходовая для пикового. В основном режиме вода подается в нижний коллектор фронтового экрана, откуда по экранным трубам поднимается в верхний коллектор фронтового экрана. Из верхнего коллектора фронтового экрана вода попадает конвективный пучок. Из верхнего коллектора конвективного пучка вода перетекает в верхние коллекторы боковых экранов. В боковых экранах вода опускается по части труб, расположенных ближе к фронту котла, в нижние коллекторы, а затем по части труб, расположенных в задней части котла, возвращается в верхние коллекторы. Для обеспечения такого характера движения воды верхние коллекторы боковых экранов разделены на две части глушками. Из задней части верхних коллекторов боковых экранов вода перетекает в верхний коллектор конвективного пучка и, пройдя последовательно по трубам конвективного пучка и трубам заднего экрана, отводится в тепловую сеть из нижнего коллектора заднего экрана. В пиковом режиме вода подводится в нижние коллекторы фронтового и заднего экранов, поднимается по экранным трубам и трубам конвективного пучка, опускается по трубам боковых экранов и отводится в тепловую сеть из нижних коллекторов боковых экранов.

Конструкция котлов допускает полуоткрытую установку в районах со средней температурой воздуха самой холодной пятидневки до –30 Cпри размещении в закрытом помещении горелочных устройств, дутьевых вентиляторов и арматуры.

Технические характеристики котлов башенной компоновки приведены в табл. 3.15.

studfiles.net

ПТВМ-50 (КВ-ГМ-58,2-150). БиКЗ - Бийский Котельный Завод

для работы на природном газе/мазуте производительностью 58,2 МВт

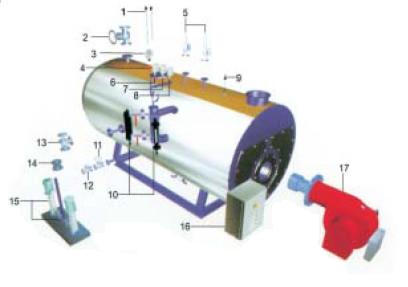

Котёл водогрейный ПТВМ-50 (КВ-ГМ-58,2-150) – водогрейный котёл выполнен водотрубным, прямоточным с П-образной сомкнутой компоновкой поверхности нагрева.

| ПТВМ-50 (КВ-ГМ-58,2-150) россыпью Цена : По запросу Базовая комплектация россыпью: Котел россыпью Вентилятор ВЦ-14-46№4 левый - 6шт. Вентилятор ВЦ-14-46№4 правый - 6шт. Срок изготовления : По запросу В корзину |

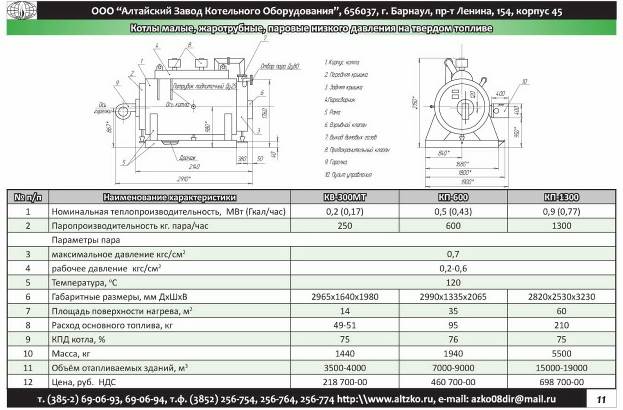

Технические характеристики

| 1 | Номер чертежа компоновки | 23.8009.091 |

| 2 | Тип котла | Водогрейный |

| 3 | Вид расчетного топлива | 1 - Газ |

| 4 | Теплопроизводительность, ГКал/ч | 50 |

| 5 | Теплопроизводительность, МВт | 58.2 |

| 6 | Рабочее (избыточное) давление теплоносителя на выходе, МПа (кгс/см2) | 1,0-2,25 (10-22,5) |

| 7 | Температурный график воды, °С | основной режим 70-150; пиковый режим 90; 110-150 |

| 8 | Расчетный КПД (топливо №1), % | 92 |

| 9 | Расчетный КПД (топливо №2), % | 91 |

| 10 | Расход расчетного топлива (топливо №1) , кг/ч (м3/ч - для газа и жидкого топлива) | 6780 |

| 11 | Расход расчетного топлива (топливо №2), кг/ч (м3/ч - для газа и жидкого топлива) | 6340 |

| 14 | Габариты транспортабельного блока, LxBxH, мм | россыпью |

| 15 | Габариты компоновки, LxBxH, мм | 9420х7250х13646 |

| 16 | Масса котла без топки (транспортабельного блока котла), кг | россыпью |

| 17 | Масса котла без топки (в объеме заводской поставки), кг | 86532 (111033) |

| 18 | Вид поставки | Россыпью |

| 19 | Базовая комплектация россыпью | Котел россыпью Вентилятор ВЦ-14-46№4 левый - 6шт. Вентилятор ВЦ-14-46№4 правый - 6шт. |

Устройство и принцип работы котла ПТВМ-50 (КВ-ГМ-58,2-150)

Котлы ПТВМ-50 (КВ-ГМ-58,2-150) используются для работы, как в основном режиме, так и в пиковом.

Котёл ПТВМ-50 (КВ-ГМ-58,2-150) состоит из системы трубной, объединяющая топочную камеру и конвективную поверхность нагрева, и газомазутных горелок.

Котёл ПТВМ-50 (КВ-ГМ-58,2-150) имеет башенную компоновку: над топочной вертикальной камерой призматической формы располагается конвективная поверхность нагрева. Трубная система за верхние коллекторы подвешивается к каркасной раме и свободно расширяется вниз.

Топочная камера экранирована трубами Ø60х3 мм с шагом S=64 мм, входящими в коллекторы Ø273х10 мм и Ø 219х10 мм.

Конвективная часть набирается из U-образных ширм из труб Ø 28х3 с шагом S1=64 мм, S2=40 мм.

При работе на мазуте котлы ПТВМ-50 (КВ-ГМ-58,2-150) должны включаться по прямоточной схеме: подвод воды осуществляется в поверхности нагрева топочной камеры, отвод воды – из конвективной поверхностей нагрева.

При работе только на газообразном топливе включение котлов ПТВМ-50 (КВ-ГМ-58,2-150) по воде выполняется по противоточной схеме: подвод воды – в конвективные поверхности нагрева, отвод воды – из поверхностей нагрева топочной камеры.

Котёл ПТВМ-50 (КВ-ГМ-58,2-150) оборудуется двенадцатью газомазутными прямоточно-вихревыми горелками ГМПВ-6, расположенными на боковых сторонах по 6 штук. Каждая горелка снабжена индивидуальным дутьевым вентилятором.

Котлы ПТВМ-50 (КВ-ГМ-58,2-150) выполняются в облегчённой обмуровке с ее креплением непосредственно к экранным трубам. Общая толщина обмуровки около 110мм.

Трубная система котла ПТВМ-50 (КВ-ГМ-58,2-150) поставляется россыпью в связках. Комплектующие узлы и детали котла, поставляются в связках и ящиках.

Эту страницу находят по следующим запросам: ПТВМ-50 (КВ-ГМ-58,2-150), ПТВМ-50, КВ-ГМ-58,2-150, птвм 50, кв-гм 58,2-150, птвм 50, кв гм 58,2 150, птвм 50, кв гм 58,2 150, птвм 50, кв гм 58,2, птвм 50, кв гм 58,2 150, птвм 50, котел кв гм 58,2, котел птвм 50, котел кв гм 58,2 150, котел птвм 50, котел кв гм 58,2 150.

www.bikz.ru

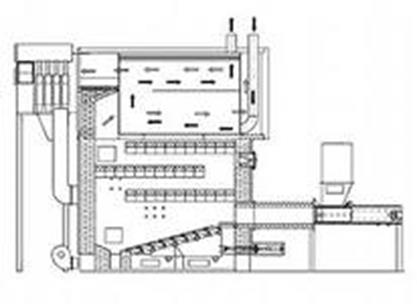

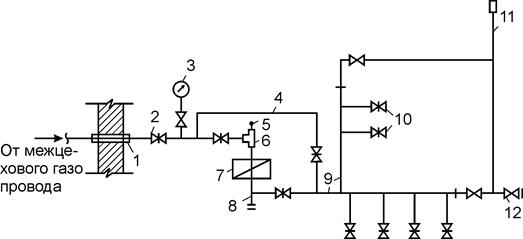

Схема движения воды в котле ПТВМ-50

а-основной режим; б-пиковый режим; 1-подводящие и отводящие коллекторы; 2-соединительные трубы; 3-фронтальный экран; 4-конвективный пучок труб; 5, 6-левый и правый боковые экраны; 7-задний экран; 8-коллекторы контуров; — движение воды.

Вода в котле циркулирует с помощью насосов. Расход воды зависит от режима работы отопительного котла: при работе в зимний период применяется четырехходовая схема циркуляции воды по основному режиму, а в летний — двухходовая по пиковому режиму.

При четырехходовой схеме циркуляции вода в отопительном котле из теплосети подводится в один нижний коллектор и последовательно проходит через все элементы поверхности нагрева котла, преодолевая подъемы и опуски, после чего вода также через нижний коллектор отводится в тепловую сеть.

При двухходовой схеме вода в отопительном котле поступает одновременно в два нижних коллектора и, перемещаясь по поверхности нагрева, нагревается, после чего отводится в тепловую сеть. При двухходовой схеме циркуляции через котел пропускается почти вдвое больше воды, чем при четырехходовой схеме. Это объясняется тем, что при летнем режиме работы котла нагревается большее, чем в зимний период, количество воды и она поступает в отопительный котел с более высокой температурой (ПО вместо 70 °С).

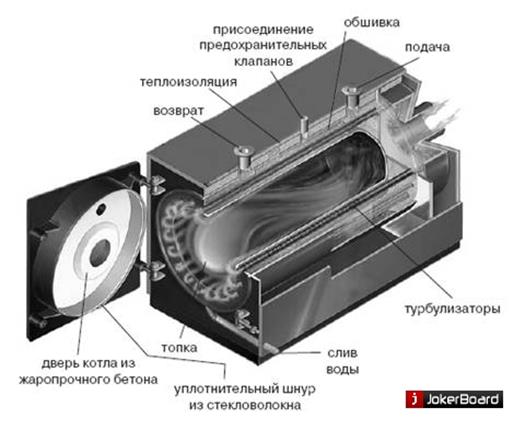

Жаротрубные котлы

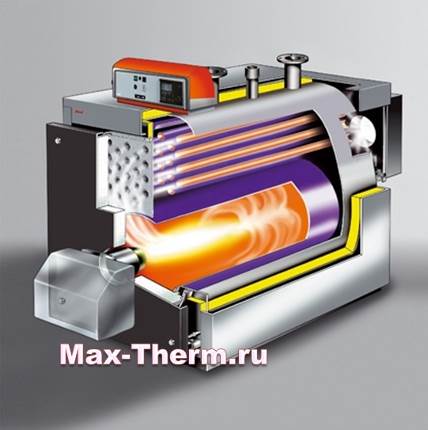

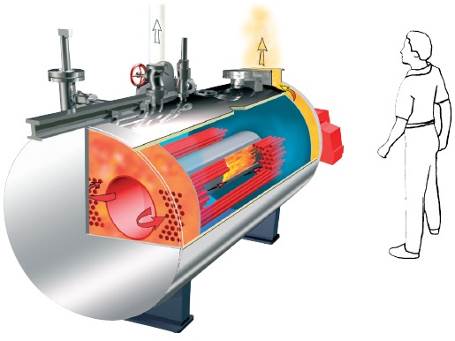

По конструкции является противоположностью водотрубному котлу.Котёл газотрубный — паровой или водогрейный котёл, у которого поверхность нагрева состоит из трубок небольшого диаметра, внутри которых движутся горячие продукты сгорания топлива.Теплообмен происходит посредством нагрева теплоносителя (как правило, это вода или масло), который находится снаружи трубок. Согласно ГОСТ 23172-78, различают жаротрубные, дымогарные и жаротрубно-дымогарные котлы: в жаровых трубах происходит горение, в дымогарных только движутся продукты сгорания. Обычно жаровые трубы толще и их количество меньше. Наиболее распространенная конструкция жаротрубных котлов — цилиндрический корпус, расположенный горизонтально.

Внутри корпуса у водогрейных котлов находится горячая вода, у паровых водяной и паровые объемы. В переднем торце каждой жаровой трубы устанавливается наддувная горелка, рассчитанная на сжигании газообразного или жидкого топлива. Таким образом, жаровая труба является топочной камерой, в которой сгорает почти все топливо. Агрегат состоит из металлического барабана цилиндрической формы с жаровой трубой, в которой устроена топка. Нагретый внутри газ выходит из трубы и обогревает боковые поверхности барабана котла, далее направляется в экономайзер или непосредственно в дымовую трубу. Существуют модели с двумя трубами, крайне редко — с тремя и более. Современные одножаротрубные котлы изготавливаются с поверхностями нагрева от 30 до 50 метров квадратных, нагреваемая плоскость двухжаротрубных котлов составляет от 80 до 100 метров квадратных. Отопительные агрегаты такого типа просты в изготовлении, потому и цена на них минимальна. Устройство жаротрубных котлов позволяет применять их в отопительных и водоснабжающих системах жилых объектов и промышленных предприятий. Максимальный КПД, высокую надежность функционирования и хорошие теплотехнические показатели такое оборудование демонстрирует при использовании газового топлива. Однако имеются и недостатки: значительный нагрев насадок у горелок, также может наблюдаться пульсирующее горение, которому сопутствуют выброс пламени и хлопки. Как правило, в большинстве случаев возможно устранение этих недостатков. Важным для сохранения работоспособности агрегата является соответствие диаметра форсунок конструкционным особенностям инжекционных горелок среднего давления, в противном случае полное сжигание газа не может быть достигнуто. Конструктивное устройство жаротрубного котла требует наличия узла редуцирования давления, поскольку агрегат снабжается газом от сетей среднего или высокого давления.

К минусам конструкции жаротрубных котлов относятся:

§ большие габариты;

§ значительная металлоемкость;

§ высокие требования внутренних топок к качеству топлива;

§ взрывоопасность.

Однако точное соблюдение инструкций производителя по эксплуатации котлов и правил техники безопасности полностью исключает возможность возникновения нештатных ситуаций.

Паровые жаротрубные котлы. Обмуровка одножаротрубных и двухжаротрубных котлов выполняется однообразно, видоизменяясь только в своей верхней части, в зависимости от того, работает ли котел как паровой или водогрейный. Этот тип обмуровки признается наилучшим; газоходы доступны для чистки и достаточно вместительны, в них может отлагаться летучая зола, не загромождая собой путь для газов. Топочные газы, пройдя жаровые трубы, попадают в поворотную камеру, размеры которой по ширине не следует обуживать, так как в этой камере собирается большая часть летучей золы. Минуя поворотную камеру, газы проходят по второму газоходу, не доходя до фронта котла, поворачиваются и идут по третьему—последнему газоходу, направляясь к общему сборному борову. В пределах поворотной камеры газы проходят особым каналом, разобщающим третий газоход от пространства поворотной камеры. Стены обмуровки выкладывают в 2 кирпича. Верхняя часть газохода не доходит 100 мм до наинизшего уровня воды в котле; это — требование Котлонадзора.

Снизу в газоходах поставлены кирпичные перегородки (дефлекторы), выкладываемые насухо для возможности их разборки при чистке золы, когда они могут помешать проникнуть в газоход. Назначение дефлекторов—повысить скорость газов в газоходе и тем увеличить коэффициент теплопередачи, так как последний растет с повышением скорости. Следует отметить, что коэффициенты теплопередачи в боковых газоходах цилиндрических котлов вообще высоки, но это происходит главным образом вследствие косвенного излучения накаленных стен обмуровки на поверхность нагрева, а также излучения значительного по толщине газового слоя; поэтому и отсутствие дефлекторов не очень существенно скажется на снижении коэффициента теплопередачи.

Снизу в газоходах поставлены кирпичные перегородки (дефлекторы), выкладываемые насухо для возможности их разборки при чистке золы, когда они могут помешать проникнуть в газоход. Назначение дефлекторов—повысить скорость газов в газоходе и тем увеличить коэффициент теплопередачи, так как последний растет с повышением скорости. Следует отметить, что коэффициенты теплопередачи в боковых газоходах цилиндрических котлов вообще высоки, но это происходит главным образом вследствие косвенного излучения накаленных стен обмуровки на поверхность нагрева, а также излучения значительного по толщине газового слоя; поэтому и отсутствие дефлекторов не очень существенно скажется на снижении коэффициента теплопередачи.

|

Котел опирается на чугунные опоры, которые и передают его вес на кладку фундамента, выкладываемую на цементном растворе, в то время как вся обмуровка выполняется на простой глине или шамотной — в тех местах, где имеется огнеупорная футеровка.

Огнеупорным кирпичом футеруют газоходы, по которым проходят газы с высокими температурами. Чтобы ориентироваться, какого класса огнеупорный кирпич следует применить, пользуются указаниями ГОСТ 4385-48, по которому шамотные изделия подразделяются на три класса: класс А — огнеупорность не ниже 1730˚С, Б – 1670˚С, В – 1580°С

Топки для мазута и газа футеруются огнеупорным кирпичом класса А; топки для слоевого сжигания топлива футеруются кирпичом класса Б и котельные газоходы — кирпичом класса В.

Последние газоходы котлов иногда футеруются тугоплавким кирпичом (гжельским), огнестойкость которого по ГОСТ 881-41 равняется для I сорта 1400°С, II сорта — 1300°С. Сборные борова, экономайзеры, а также частично и последние газоходы котлов выкладывают красным кирпичом без футеровки.

Футеровка огнеупорным или тугоплавким кирпичом с остальной кладкой из красного кирпича выкладывается вперевязь; это распространяется не только на котельные газоходы, но и на топки. Топки больших котлов футеруют огнеупорным кирпичом, не перевязывая его с остальной кладкой, чтобы лучше обеспечить свободное расширение футеровки при нагревании. Для устойчивости футеровка в таких случаях делается наклонной, а стена несколько утолщается книзу или же прихватывается металлическими скобами (кляммерами) к основной кладке.

Чтобы котел при его разогревании и температурных деформациях не перемещался по опорам, что может вызвать их перекашивание и износ котельной стенки, опоры следует делать подвижными, оставляя только одну неподвижной. Неподвижную опору желательно относить ближе к поворотной камере, тогда перемещение днища котла в местах непосредственного соприкосновения со сводами, перекрывающими поворотную камеру, достигнет минимальных значений. В противном случае это место приходится закладывать асбестом, чтобы создать известную эластичность. Асбест вообще прокладывают в местах непосредственного соприкосновения металлических стенок котла с кладкой. Это позволяет котлу свободно расширяться, причем он предохраняется от механических повреждений.

Обмуровка котла скрепляется металлическим каркасом. Стойки каркаса располагаются таким образом, чтобы при выпучивании нагретой обмуровки они были нагружены в направлении их наибольшего момента сопротивления.

Следует также воспринять распор от сводов, перекрывающих поворотную камеру, при помощи горизонтально расположенных швеллеров. Подобно тому, как это делалось в топках, перекрывающий поворотную камеру свод часто защищают сверху сводом разгрузочным; это мероприятие увеличивает срок службы первого свода и облегчает ремонт

В жаровых трубах за топкой иногда располагают вертикальные кирпичные перегородки, предложенные проф. К. В. Киршем с целью повышения коэффициента теплопередачи в жаровых трубах за счет восприятия излучения от накаленных кирпичей. Практически такие перегородки оказались малоудобными, так как затрудняют чистку жаровой трубы при сжигании зольных топлив. Летучая зола осаждается в местах, образуемых этими перегородками при стыке с жаровой трубой. В итоге значительная часть поверхности нагрева выключается из работы.

В обмуровке котла оставлены два лаза с фронта, дающие возможность проникнуть в газоходы при их чистке. Во избежание излишних присосов воздуха лазы не только имеют хорошо прикрывающуюся крышку (желательно с асбестовой прокладкой), но в них дополнительно еще выкладывается стенка из кирпича, разбираемая в периоды чисток. С целью борьбы с присо-сами воздуха через тонкую часть кладки во фронтовой стенке, рядом со спускным краном, следует снаружи поставить стальной лист. Также много присасывается в газоходы воздуха через щели у шибера за котлом. При установке над шибером стального кожуха вместо широкой щели в верхней части кожуха остается только круглое отверстие для пропуска троса, поднимающего шибер. Поворотные шиберы следует предпочесть «задвижкам» как не требующие значительных усилий при открывании, а также не дающие сколько-нибудь значительного присоса воздуха. Сзади котла, напротив жаровых труб, иногда располагают гляделки, отверстия которых перекрывают слюдой или стеклом. Сверху парового жаротрубного котла иногда устанавливают сухопарник, ооновное назначение которого — уменьшить влажность пара, так как при малых скоростях и достаточной высоте подъема из него выпадают капли воды, уносимые с паром. Сухопарник создает некоторое удобство в эксплуатации, позволяя концентрированно располагать на нем патрубки для крепления к ним вентилей паропроводов, а также предохранительных клапанов.

Питание котла осуществляется через специальные патрубки, располагаемые на цилиндрической части котла или на днище барабана. По правилам Котлонадзора для вновь изготовляемых котлов при производительности их более 4 т/час обязательно устройство двух питательных линий и не менее двух вводов питания в котел.

Снизу котла, ближе к фронту, помещается патрубок для продувочного вентиля, через который периодически спускается скопив шаяся внизу грязь, а также за счет частичного обмена котловой воды уменьшается

степень насыщения водяного объема котларастворенными в нем солями накипеобразователей.

С целью улучшения условий циркуляции одножаротрубные котлы часто изготовлялись с жаровой трубой, сдвинутой вбок. При таком расположении в узком пространстве между трубой и корпусом барабана, обогреваемом с двух сторон, больше образуется паровых пузырей, чем с противоположной стороны, что вызовет усиленную циркуляцию, указанную на чертеже стрелкой.

Водогрейные жаротрубные котлы. В отличие от парового котла, где запрещается обогревать газами паровое пространство, чтобы не вызвать чрезмерного нагрева стенки, обмуровка водогрейного котла предусматривает полное обогревание цилиндрического корпуса котла. Газы проводятся аналогично предыдущей обмуровке по трем газоходам, причем разобщение второго газохода от третьего, как и в паровом котле, произведено снизу вертикальной стенкой в 2 кирпича, а сверху — утолщением в замке перекрывающего котел свода. Над упомянутым сводом для его разгрузки желательно иметь второй свод. В остальном детали обмуровки те же. Отвод горячей воды производится сверху котла, вблизи его фронта. Подача питательной воды выполняется сверху котла, ближе к поворотной камере, в отличие от довольно часто встречающегося на практике питания водогрейных котлов снизу, что не рекомендуется. Не следует забывать, что водогрейный котел является в сущности экономайзером, только снабженным самостоятельной топкой, и, как во всяком экономайзере, температура воды в нем всюду разная, постепенно повышающаяся от температуры питательной воды до горячей. В паровом же котле температура воды вследствие хорошей циркуляции всюду одинаковая, соответствующая тому давлению пара, с которым работает котел. Поэтому вода в котле даже при небольшом давлении имеет во всех пунктах температуру во всяком случае не ниже 100°, и паровой котел не боится росы, которая может выпасть в отходящих газах при местном их переохлаждении.

При подводе воды в водогрейный котел снизу вода будет постепенно подогреваться, причем наиболее холодная вода останется внизу барабана, где и будет наблюдаться внешняя коррозия из-за появления росы. При питании сверху холодная вода как более тяжелая тонет в общей массе подогретой воды, лучше происходит перемешивание, и в котле исчезают участки, омываемые наиболее холодной водой.

Указанное относится к отопительным котлам, когда температура обратной воды, идущей из системы отопления, обычно не снижается ниже 30°. Еще более тяжелые условия получаются, когда жаротрубные котлы используются для нагревания воды горячего водоснабжения. В этом случае температура входящей в котел водопроводной воды в зимнее время не превышает 5—7°, стенки котла начинают покрываться росой, ржавеют и котлы быстро выходят из строя. Поэтому в настоящее время для целей горячего водоснабжения применяются паровые котлы. Пар из котлов направляется в поверхностные теплообменники, в которых и приготовляется горячая вода.

Характерной особенностью жаротрубных котлов является внутренняя топка. В этом отношении жаротрубный котел является прототипом котлов с экранированными топками. Сжигая в жаровой трубе антрацит на колосниковой решетке или нефтяные остатки, достигают максимального развития прямой отдачи и, следовательно, наилучшего использования поверхностей нагрева. Однако жаровая труба при сжигании в ней кускового топлива часто ограничивает развитие зеркала горения; кроме того, при засоренных сортах топлива осложняется чистка шлака и сокращаются периоды между чистками. Такое топливо, как торф или подмосковный уголь, вообще не удается сколько-нибудь эффективно сжигать непосредственно в жаровой трубе, так как наряду с повышенной зольностью большая влажность вынуждает снижать прямую отдачу, а низкая теплотворная способность приводит к необходимости увеличивать зеркало горения.

В таких случаях переходят к выносным топкам, однако они плохо комбинируются с жаротрубными котлами, загромождают доступ к арматуре котла, занимают много места перед фронтом и в большинстве случаев чрезмерно уменьшают прямую отдачу, увеличивая температуру газов за котлом.

Таким образом, жаротрубные котлы удобны и экономичны при сжигании в них только высококалорийного топлива, например, нефтяных остатков, газа или антрацита.

Жаротрубные котлы вмещают большой объем воды; это позволяет поддерживать постоянное давление в котле даже при резко переменном расходе пара. Большой объем воды, нагретой до состояния кипения, является мощным аккумулятором тепла. Даже при незначительном понижении давления из водяного объема котла дополнительно выделяется много пара, и, наоборот, при повышении давления значительная часть тепла, выделяемого топкой, расходуется на нагревание воды до температурного уровня, соответствующего новому давлению.

Большой объем воды в паровом котле еще может иметь значение, например, для механических прачечных, где приходится считаться с сильно колеблющейся нагрузкой по па-роснабжению стиральных машин, бучильников и прочего оборудования. В более крупных предприятиях бумажной, текстильной промышленности, в паровых кузницах и т. п., где применяются котлы большой мощности, для уменьшения колебаний давления пара устававливают дополнительно паровые аккумуляторы.

Значительный вес 1 м2 поверхности нагрева, примерно превышающий в 2 раза вес водотрубного котла, является основным недостатком жаротрубных котлов, побуждающим переходить к иным конструкциям, расходующим меньше металла.

ПРИНЦИП РАБОТЫ ЖАРОТРУБНЫХ КОТЛОВ:

Обратная вода из тепловой сети циркуляционным насосом подается через входной патрубок в пространство между трубными досками задней части котла на газе и жидком топливе и нагревается, омывая участок трубного пучка (дымогарных трубок) и торцевую стенку топки. Далее вода по внутренней перемычке попадает в основной объем котла, омывает жаровую трубу и дымогарные трубки конвективного пучка, нагревается до заданной температуры и отводится в систему теплоснабжения через патрубок, расположенный в передней верхней части котла. Процесс горения происходит в топочной камере (жаровой трубе) газового котла или котла на жидком топливе. Движение дымовых газов в топке реверсное. Продукты сгорания, отдав часть тепла в топочной камере, разворачиваются, возвращаются к дверце и, проходя по дымогарным трубкам конвективного пучка, отдают основную часть тепла. Для интенсификации процесса теплообмена в дымогарных трубках установлены завихрители. Далее дымовые газы собираются во внутренней полости задней крышки и удаляются из газового котла или котла на жидком топливе через газоход в дымовую трубу котельной.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ КОТЛОВ НА ГАЗЕ И ЖИДКОМ ТОПЛИВЕ:

| Наименование параметра | Ед. изм. | Типоразмер котла | |||||||

| ЖК-0,1 | ЖК-0,25 | ЖК-0,4 | ЖК-0,63 | ЖК-0,8 | ЖК-1,0 | ЖК-1,6 | ЖК-2,0 | ||

| Номинальная теплопроизводительность: | МВт (Гкал/ч) | 0,1 (0,086) | 0,25 (0,215) | 0,4 (0,34) | 0,63 (0,54) | 0,8 (0,69) | 1,0 (0,86) | 1,6 (1,38) | 2,0 (1,72) |

| КПД котла на газе и жидком топливе, не менее | % | ||||||||

| Поверхность нагрева | м2 | 4,95 | 9,78 | 23,1 | 30,8 | 36,1 | 58,6 | 67,6 | |

| Температура воды на выходе, не более | °C | 95/115 | 95/115 | 95/115 | 95/115 | 95/115 | 95/115 | 95/115 | 95/115 |

| Температура воды на входе, не менее | °C | ||||||||

| Температура уходящих газов за котлом, не более | °C | ||||||||

| Рабочее давление воды, не более | МПа (кгс/см2) | 0,6 (6) | 0,6 (6) | 0,6 (6) | 0,6 (6) | 0,6 (6) | 0,6 (6) | 0,6 (6) | 0,6 (6) |

| Минимальное давление воды в котле при температуре горячей воды 95°С | МПа (кгс/см2) | 0,15 (1,5) | 0,15 (1,5) | 0,15 (1,5) | 0,15 (1,5) | 0,15 (1,5) | 0,15 (1,5) | 0,15 (1,5) | 0,15 (1,5) |

| Расход воды через котел при температуре горячей воды 95°С | т/ч | 3,44 | 8,6 | 13,8 | 21,7 | 27,6 | 34,5 | ||

| Гидравлическое сопротивление котла при номинальном расходе воды, не более | кПа | 8-10 | 8-10 | 8-10 | 8-10 | 8-10 | 8-10 | 8-10 | 8-10 |

| Водяной объем жаротрубного котла | м3 | 0,25 | 0,377 | 1,01 | 1,3 | 1,534 | 1,53 | 3,38 | 3,21 |

| Аэродинамическое сопротивление, не более | кПа | 0,1 | 0,12 | 0,2 | 0,2 | 0,4 | 0,4 | 0,6 | 0,6 |

| Расход газа при теплоте сгорания 8200 ккал | м3/час | 11,4 | 28,5 | 45,6 | 71,8 | 91,2 | 182,4 | ||

| Присоединительные размеры котла: — трубопроводы на входе и выходе котла — газоход | Dу мм | 50 200 | 65 200 | 100 400 | 100 400 | 100 400 | 100 400 | 150 550 | 150 550 |

| Габаритные размеры жаротрубного котла (длина х ширина х высота) | мм | 1546х 905х 1060 | 2190х 1020х 1161 | 2580х 1310х 1494 | 2784х 1505х 1725 | 2884х 1555х 1745 | 3064х 1605х 1795 | 3760х 1815х 2030 | 3864х 1815х 2030 |

| Габариты жаровой трубы — длина — диаметр | мм | 840 420 | 1500 500 | 1800 700 | 2000 900 | 2000 900 | 2200 1000 | 2950 1000 | 2950 1000 |

| Масса котла на газе и жидком топливе | кг | ||||||||

. Топливоснабжение

4.1. Газоснабжение

Схема газоснабжения котельной, приведенная на рис. 4.1, может применяться для систем газоснабжения как низкого, так и среднего давления газа, но только после газорегуляторного пункта (ГРП). Если система газоснабжения котельной предусматривает устройство газорегуляторной установки (ГРУ), то она монтируется в схему между отключающим устройством 2 и пунктом измерения расхода газа 7.

Выбор схемы обвязочных газопроводов котлов зависит от их числа, мощности, горелочных устройств, вида отключающих устройств, типа автоматики.

На рис. 4.2 приведена схема газопроводов для котлов, оборудованных горелками с принудительной подачей воздуха и отключающими устройствами-задвижками [9].

На ответвлении от газопровода котла установлена общая задвижка 2 для отключения подачи газа при останове и аварийном положении. Далее расположен клапан-отсекатель 3, являющийся исполнительным органом автоматики безопасности. После клапана-отсекателя устанавливается поворотная заслонка 4, являющаяся исполнительным органом автоматики регулирования. К газовому коллектору 5 через штуцер при помощи шланга подключен ручной запальник 7 для розжига горелок. В конце коллектора находится продувочный газопровод 8 и штуцер с краном 9 для проверки качества продувки.

Схема приведена для варианта с двумя горелками. К каждой горелке подходят ответвления газопровода, на которых установлены две задвижки: первая по ходу газа - контрольная 10, вторая - рабочая 12. Контрольная работает в режиме «открыто-закрыто». Рабочая обеспечивает ручной розжиг и вывод горелки на рабочий режим, а также обеспечивает регулирование расхода при неработающей автоматике. Газопровод между контрольной и рабочей задвижками соединен с трубопроводом безопасности 6, предназначенным для предотвращения попадания горючего газа в топку при остановах, пусках и нерабочем состоянии котла. Трубопровод безопасности выведен наружу выше карниза крыш. При неработающей горелке кран на трубопроводе всегда открыт. Воздух на горелки подается вентилятором 16 по воздуховодам 14. На общем воздуховоде установлена поворотная задвижка 15, являющаяся исполнительным органом автоматики горения. Перед горелками имеется шибер (заслонка) 13 для регулирования подачи воздуха при розжиге горелки и отключения неработающей горелки. Перед каждой горелкой для оперативного контроля установлены манометры 17,18.

В зависимости от типа котла, его горелок, вида автоматики и количества зон регулирования, типа отключающих устройств, давления газа должны разрабатываться свои индивидуальные схемы обвязки.

Рис. 4.1. Схема газопроводов котельной:

1 – футляр; 2 – общая отключающая задвижка; 3 – манометр; 4 – байпас счетчика; 5 – термометр; 6 – фильтр; 7 – газовый ротационный счетчик; 8 – угольник; 9 – газовый коллектор котельной; 10 – отключающее устройство на ответвление к котельной; 11 – продувочный газопровод; 12 – штуцер с краном для взятия проб

Рис. 4.2. Схема обвязочных газопроводов:

1 – газопровод котельной; 2 – общая задвижка; 3 – клапан -отсекатель; 4,15 – поворотные заслонки; 5 – газовый коллектор; 6 – трубопровод безопасности; 7 – переносный запальник; 8 – продувочный газопровод; 9 – кран с пробкой для взятия проб на качество продувки; 10 – контрольная задвижка; 11 – штуцер с пробкой для проверки плотности задвижек; 12 – задвижки; 13 – шибер; 14 – воздухопровод; 16 – вентилятор; 17,18 – манометры; 19 – горелка с принудительной подачей воздуха; 20 – резиновотканный шланг; 21 - тягонапоромер

Похожие статьи:

poznayka.org

Водогрейный котёл ПТВМ-50 (КВ-ГМ-58,2-150)

Водогрейный газомазутный котел ПТВМ-50 (КВ-ГМ-58,2-150) предназначен для получения горячей воды с температурой 150°С, используемой в системах отопления, вентиляции и горячего водоснабжения промышленного и бытового назначения, а также для технологических целей.

Котёл ПТВМ-50 (КВ-ГМ-58,2-150) состоит из системы трубной, объединяющая топочную камеру и конвективную поверхность нагрева, и газомазутных горелок.

Котёл ПТВМ-50 (КВ-ГМ-58,2-150) имеет башенную компоновку: над топочной вертикальной камерой призматической формы располагается конвективная поверхность нагрева. Трубная система за верхние коллекторы подвешивается к каркасной раме и свободно расширяется вниз.

Топочная камера экранирована трубами ?60х3 мм с шагом S=64 мм, входящими в коллекторы ?273х10 мм и ? 219х10 мм.

Конвективная часть набирается из U-образных ширм из труб ? 28х3 с шагом S1=64 мм, S2=40 мм.

При работе на мазуте котлы ПТВМ-50 (КВ-ГМ-58,2-150) должны включаться по прямоточной схеме: подвод воды осуществляется в поверхности нагрева топочной камеры, отвод воды – из конвективной поверхностей нагрева.

При работе только на газообразном топливе включение котлов ПТВМ-50 (КВ-ГМ-58,2-150) по воде выполняется по противоточной схеме: подвод воды – в конвективные поверхности нагрева, отвод воды – из поверхностей нагрева топочной камеры.

Котёл ПТВМ-50 (КВ-ГМ-58,2-150) оборудуется двенадцатью газомазутными прямоточно-вихревыми горелками ГМПВ-6, расположенными на боковых сторонах по 6 штук. Каждая горелка снабжена индивидуальным дутьевым вентилятором.

Котлы ПТВМ-50 (КВ-ГМ-58,2-150) выполняются в облегчённой обмуровке с ее креплением непосредственно к экранным трубам.

Трубная система котла ПТВМ-50 (КВ-ГМ-58,2-150) поставляется россыпью в связках. Комплектующие узлы и детали котла, поставляются в связках и ящиках.

* Информация на сайте является ознакомительной. Чтобы купить котёл Водогрейный котёл ПТВМ-50 (КВ-ГМ-58,2-150) , или получить более подробную информацию о продукции, Вам необходимо связаться с нашими специалистами по телефону в Бийске: +7 (3854) 47-03-16. Или с помощью электронной почты: [email protected]biyskteplo.ru

Часть первая. Реконструкция котла ПТВМ-50.Техническое описание до реконструкции

Котел водогрейный ПТВМ-50 теплопроизводительностью 50 Гкал/ч предназначен для получения горячей воды, используемой в системе отопления и горячего водоснабжения бытового назначения. Котел работает на природном газе.

Рис. 1 Котел ПТВМ-50.

Котел эксплуатируется в основном режиме для подогрева сетевой воды от 70 до 150 оС.

Трубная часть котла состоит из радиационной и конвективной поверхностей нагрева, расположенных одна над другой.

Радиационная часть представлена в виде топочной камеры призматической формы, образованной трубами Ø60×3 мм, расположенными с шагом 64 мм. Топка имеет размеры 4180×4160 мм. Трубы фронтового и заднего экранов образовывают под топки. Трубы боковых экранов имеют амбразуры для установки 12 газомазутных горелок МГМГ-6, по 6 шт с каждой стороны. Каждая горелка снабжена индивидуальным дутьевым вентилятором. Во фронтовом и боковом экранах выполнены амбразуры для установки лазов для обслуживания котла во время останова и ремонта. В экранах котла также имеются разводки для установки гляделок и КИП.

Горелки МГМГ-6 на котле ПТВМ-50.

Каждая горелка снабжена индивидуальным дутьевым вентилятором. Во фронтовом и боковом экранах выполнены амбразуры для установки лазов для обслуживания котла во время останова и ремонта. В экранах котла также имеются разводки для установки гляделок и КИП.

Вентиляторы подачи воздуха на горение к горелкам МГМГ-6.

Конвективная часть состоит из несущих труб Ø83×3,5 мм и U-образных ширм Ø28×3 мм.

Шамотобетон на металлической сетке.

Котел имеет легкую натрубную обмуровку толщиной 110 мм, выполненную из шамотобетона по металлической сетке, минеральной ваты и газонепроницаемой обмазки или штукатурки. Со стороны помещения котельной обмуровка котла покрывается влагонепроницаемым материалом.

Этап выполнения обмуровки котла ПТВМ-50.

Котел имеет башенную компоновку. Одноходовой по движению продуктов сгорания. Топливо и воздух подаются в горелки, а в топке образуется факел горелки. Теплота от факела в топке за счет радиационного теплообмена передается всем экранным трубам. Затем дымовые газы проходят через конвективный пучок, нагревая воду, проходящую по трубам. Над котлом, за конвективным пучком, установлена дымовая труба для удаления дымовых газов в атмосферу.

Котел имеет стальной каркас. Трубная система и обмуровка за верхние коллекторы ригелями подвешивается к каркасной раме и свободно расширяется вниз.

Конвективный пучок котла ПТВМ-50 во время монтажа.

Конвективная часть котла ПТВМ-50, расположенная над крышей котельной.

Конструкция котла имеет полуоткрытую установку. В этом случае, в помещение заключена только нижняя часть котла, где расположены горелочные устройства, арматура, автоматика и дутьевые вентиляторы. Это создает удобство для летних ремонтов, но затрудняет проведение внеплановых ремонтов в зимнее время.

Часть вторая. Предпосылки для реконструкции и реконструкция котла ПТВМ-50

www.realenergo.com.ua

Устройство и принцип работы котла ПТВМ-50 (КВ-ГМ-58,2-150)

Поиск ЛекцийКотёл водогрейный ПТВМ-50 (КВ-ГМ-58,2-150) – водогрейный котёл выполнен водотрубным, прямоточным с П-образной сомкнутой компоновкой поверхности нагрева.

Котлы ПТВМ-50 (КВ-ГМ-58,2-150) используются для работы, как в основном режиме, так и в пиковом.

Котёл ПТВМ-50 (КВ-ГМ-58,2-150) состоит из системы трубной, объединяющая топочную камеру и конвективную поверхность нагрева, и газомазутных горелок.

Котёл ПТВМ-50 (КВ-ГМ-58,2-150) имеет башенную компоновку: над топочной вертикальной камерой призматической формы располагается конвективная поверхность нагрева. Трубная система за верхние коллекторы подвешивается к каркасной раме и свободно расширяется вниз.

Топочная камера экранирована трубами Ø60х3 мм с шагом S=64 мм, входящими в коллекторы Ø273х10 мм и Ø 219х10 мм.

Конвективная часть набирается из U-образных ширм из труб Ø 28х3 с шагом S1=64 мм, S2=40 мм.

При работе на мазуте котлы ПТВМ-50 (КВ-ГМ-58,2-150) должны включаться по прямоточной схеме: подвод воды осуществляется в поверхности нагрева топочной камеры, отвод воды – из конвективной поверхностей нагрева.

При работе только на газообразном топливе включение котлов ПТВМ-50 (КВ-ГМ-58,2-150) по воде выполняется по противоточной схеме: подвод воды – в конвективные поверхности нагрева, отвод воды – из поверхностей нагрева топочной камеры.

Котёл ПТВМ-50 (КВ-ГМ-58,2-150) оборудуется двенадцатью газомазутными прямоточно-вихревыми горелками ГМПВ-6, расположенными на боковых сторонах по 6 штук. Каждая горелка снабжена индивидуальным дутьевым вентилятором.

Котлы ПТВМ-50 (КВ-ГМ-58,2-150) выполняются в облегчённой обмуровке с ее креплением непосредственно к экранным трубам. Общая толщина обмуровки около 110мм.

Водогрейный котел ПТВМ-50 имеет башенную компоновку и выполнен в виде прямоугольной шахты, в нижней части которой находится полностью экранированная камерная топка . Экранная поверхность изготовлена из труб 060 х 3 мм и состоит из двух боковых, фронтального и заднего экранов. Сверху над топкой размешается конвективная поверхность нагрева 2, выполненная в виде змеевиковых пакетов из труб 28 х 3 мм. Трубы змеевиков приварены к вертикальным коллекторам. Топка котла ПТВМ-50 оборудована двенадцатью газомазутными горелками 4 с индивидуальными дутьевыми вентиляторами 5. Горелки расположены на боковых стенах (по шесть штук на каждой стороне) в два яруса по высоте.

| №п/п | Наименование показателя | Значение |

| Тип котла | Водогрейный | |

| Вид расчетного топлива | 1 - Газ | |

| Теплопроизводительность, ГКал/ч | ||

| Теплопроизводительность, МВт | 58.2 | |

| Рабочее (избыточное) давление теплоносителя на выходе, МПа (кгс/см2) | 1,0-2,25 (10-22,5) | |

| Температурный график воды, °С | основной режим 70-150; пиковый режим 90; 110-150 | |

| Расчетный КПД (топливо №1), % | ||

| Расчетный КПД (топливо №2), % | ||

| Расход расчетного топлива (топливо №1) , кг/ч (м3/ч - для газа и жидкого топлива) | ||

| Расход расчетного топлива (топливо №2), кг/ч (м3/ч - для газа и жидкого топлива) |

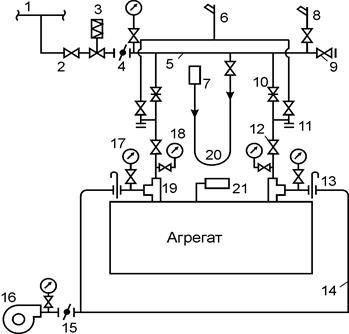

Описание оборудования ХВП.

Химводоподготовка состоит из 5 Натрий—катионитовых фильтров ФИПа  1500мм

1500мм

Натрий-катионитные параллельно-точные фильтры первой ступени представляют собой вертикальный однокамерный цилиндрический аппарат и состоят из следующих основных элементов: корпуса, верхнего и нижнего распределительных устройств, трубопроводов и запорной арматуры, пробоотборного устройства и фильтрующей загрузки.

Фильтр натрий-катионитный параллельно-точный второй ступени ФИПаII-1,0-0,6-Na предназначен для улавливания проскоков солей жёсткости первой ступени в схемах глубокого умягчения исходной воды и используется на водоподготовительных установках электростанций, промышленных и отопительных котельных.

Обработка воды методом натрий-катионирования заключается в фильтровании её через слой катионита, содержащего в качестве обменных ионов катионы натрия. При этом катионит поглощает из воды ионы Са2+ и Mg2+, обусловливающие её жёсткость, а в воду переходит из катионита эквивалентное количество ионов Na+.

В процессе фильтрования жёсткой воды рабочая обменная способность натрий-катионита истощается и в дальнейшем происходит процесс регенерации натрий-катионита с вытеснением из него ранее поглощённых ионов кальция и магния 6%-ым раствором поваренной соли NaCl.

Под давлением 0,6 МПа вода, прошедшая обработку на натрий-катионитных фильтрах первой ступени, поступает в натрий-катионитный фильтр второй ступени ФИПаII и проходит через слой зернистого ионообменного материала (сульфоуголь или катионит КУ-2) в направлении сверху вниз. Катионит поглощает из воды ионы Са2+, Mg2+, обусловливающие её жёсткость и заменяет их эквивалентным количеством ионов Na+.

Цикл работы натрий-катионитного фильтра второй ступени ФИПаII включает следующие операции:

· умягчение;

· взрыхление;

· регенерация;

· отмывка.

Взрыхление устраняет уплотнение ионообменного материала, препятствующего свободному доступу регенерационного раствора к его зернам.

Для обогащения катионита ионами Na+ производится его регенерация 5-8%-ым раствором поваренной соли NaCl.

Корпус фильтра ФИПаII представляет собой вертикальный однокамерный цилиндрический аппарат с эллиптическими верхним и нижним днищами. Состоит из корпуса, нижнего и верхнего распределительных устройств, трубопроводов, запорной арматуры, пробоотборного устройства и фильтрующей загрузки.

Верхнее днище приварено к цилиндрической обечайке фильтра. Нижнее распределительное устройство типа «ложное дно» зажато во фланцевом разъёме, расположенном между нижним днищем и обечайкой фильтра. К нижнему днищу приварены три опоры для установки фильтра на фундамент.

Для загрузки фильтрующего материала и периодического осмотра состояния его поверхности корпус фильтра ФИПаII снабжён верхним люком.

Фланцевый разъём корпуса фильтра ФИПаII позволяет осуществлять монтаж и ремонт всех устройств, находящихся внутри фильтра.

К фланцам, расположенным в центре верхнего и нижнего днищ, снаружи присоединены к трубопроводам, расположенным по фронту фильтра.

Для гидровыгрузки фильтрующего материала предусмотрен штуцер, расположенный вблизи от нижнего распределительно устройства.

Для подвода обрабатываемой воды, регенерационного раствора и удаления воды при взрыхлении ионита перед регенерацией предназначено верхнее распределительное устройство.

Нижнее распределительное устройство обеспечивает равномерный сбор обработанной воды, регенерационного раствора и отмывочной воды, а также равномерное распределение по сечению фильтра взрыхляющей воды.

В процессе эксплуатации трубопроводы и запорная арматура, расположенные по фронту фильтра ФИПаII, позволяют осуществить подвод к фильтру и отвод от него всех потоков воды и регенерационного раствора и обеспечивают:

· подвод воды к фильтру на обработку и отмывочной воды;

· отвод из фильтра обработанной воды;

· подвод регенерационного раствора;

· подвод взрыхляющей воды;

· отвод взрыхляющей воды;

· сброс в дренаж отработавшего регенерационного раствора, отмывочной воды и первого фильтрата:

· гидровыгрузка фильтрующего материала.

Пробоотборное устройство состоит из трубок, соединенных с трубопроводами воды, подаваемой на обработку, и обработанной воды, вентилей и манометров, показывающих давление до и после фильтров.

Корпус и трубопроводы фильтра ФИПаII изготавливаются из углеродистой стали; верхнее распределительное устройство выполняется из полиэтилена, нижнее (доска нижнего распределительного устройства и дренажные колпачки) - из полимерных материалов.

poisk-ru.ru

Часть вторая. Предпосылки для реконструкции и реконструкция котла ПТВМ-50

В ходе многолетней эксплуатации котлов типа ПТВМ и анализа их рабочих показателей были выявлены следующие недостатки:

1. Высокая степень износа котельного оборудования.

2. Большое количество горелок, затрудняющих организацию и наладку топочного режима.

3. Некачественная обмазка амбразур горелок, в результате чего в неровностях и щелях обмазки происходит завихрение и горение газа, что вызывает ненормальную работу горелок и разрушение амбразур.

4. Относительно маленькая камера с высоким тепловым напряжением топочного объема.

5. Высокая температура горения в факеле приводит к повышенному содержанию NOx в уходящих газах:

- NОx при сжигании природного газа - 500-600 мг/нм3,

- NOx при сжигании мазута - 800-900 мг/нм3.

3. Недостаточное время пребывания продуктов сгорания в топке приводит к неполному сгоранию при сжигании мазута.

4. Плохая регулировка соотношения топливо – воздух.

5. Высокая температура дымовых газов на выходе из топки и недостаточная эффективность теплосъема приводит к перегреву труб нижнего ряда первого конвективного пакета.

6. Низкая теплопроизводительность котла и КПД:

- теплопроизводительность на природном газе – 90-95 Гкал/ч;

- теплопроизводительность на мазуте – 60-70 Гкал/ч.

7. Недостаток тяги и дутья, препятствующий получению номинальной нагрузки котла.

8. Большое влияние человеческого фактора на качество и безопасность работы котла.

9. Физически и морально устаревшая система автоматизации и защиты.

ОПИСАНИЕ РЕКОНСТРУКЦИИ КОТЛА ПТВМ-50

В котельной по ул. Новотрубная, 27 в г. Мариуполе Донецкой области установлено 2 котла ПТВМ-50, работающие на горячее водоснабжение и отопление.

Весной 2013 г. после завершения отопительного сезона один из котлов был остановлен на плановый ремонт. В результате проведенного специалистами осмотра котла было принято решение о почти полной замене трубной части котла.

Демонтаж экранных поверхностей нагрева.

Демонтаж экранных поверхностей нагрева и воздуховодов.

Это позволило реализовать на практике концепцию модернизации котла Щукина Кирилла Андреевича (ООО «РЕАЛЭНЕРГО») замены 12-ти газомазутных горелок МГМГ-6, установленных на боковых экранах топки, и вентиляторов к ним одной газовой горелкой компании «Oilon» (Финляндия) подового расположения с новым вентилятором.

Для разработки конструкции горелки для установки в топке котла ПТВМ-50 Центром разработки новой продукции компании Oilon была использована технология числового моделирования CFD (Computational Fluid Dynamics/Вычислительная Гидрогазодинамика). Эта технология позволяет значительно сократить сроки и затраты на внедрение нового оборудования.

Визуальный пример расчёта температурных потоков в топке котла с помощью CFD.

Визуальный пример расчета скорости с помощью CFD.

Методы гидрогазодинамики под установленные размеры камеры сгорания дают графическую картину формирования необходимых температур в профиле факела, равномерности потоков в топочном объеме, качества сгорания топлива. С помощью этого метода также была разработана форма горелочного камня (амбразуры) горелки для формирования факела правильной формы.

Результатом кропотливой работы и профессионализма сотрудников компании Oilon стала горелка GT-70S тепловой мощностью 63 МВт.

Котел ПТВМ-50 после реконструкции.

Обеспечение места установки горелки потребовало внесение изменений в конструкцию топочной камеры котла: были раздвинуты коллекторы фронтового и заднего экранов. Отсутствие горелочных устройств на боковых стенках топки также привели к необходимости изменения конструкции труб экранных поверхностей нагрева.

Топка котла ПТВМ-50 во время монтажа.

Горелочный камень горелки GT-70S. Вид из топки.

В поде топочной камеры для крепления горелки и горелочного камня была разработана плита несущая, внутренняя часть которой покрыта жаропрочным бетоном и теплоизоляционным материалом.

Эти моменты повлекли за собой изменение ряда других элементов и узлов: трубопроводы, система удаления конденсата, обмуровка котла и др.

Сотрудниками РЕАЛЭНЕРГО был разработан комплект конструкторских чертежей элементов котла, по которым тот был успешно изготовлен, смонтирован и запущен в работу.

Поверхности и элементы котла, которые не подверглись изменению, изготавливались по чертежам завода-разработчика.

Наряду с конструкционными изменениями котла была установлена современная система автоматики котла с включенной системой автоматизации горелки WiseDrive 1000. Особенностью этой системы является возможность пропорционального регулирования топлива / горелочного воздуха на основе данных с датчиков СО и О2, которые устанавливаются на выходе из котла (в дымовой трубе). По сигналу содержания в уходящих газах остаточного кислорода и продуктов неполного сжигания происходит регулирование частоты вращения вентилятора, т.е. количества подаваемого воздуха на горение.

Шкаф управления горелкой.

Автоматизация котла была разработана по требованию Заказчика минимизации влияния человеческого фактора на безопасную работу котла и эффективность сжигания топлива.

Датчик частоты вращения двигателя вентилятора.

Датчик частоты вращения двигателя вентилятора.

Горелка GT-70S компании Oilon (Финляндия) на котле ПТВМ-50.

Газовая линия к горелке GT-70S.

РЕЗУЛЬТАТЫ

1. Гарантируемая экономия топлива.

2. Простота наладки и организации топочного режима.

3. Необходимый уровень дутья: выход на номинальную нагрузку.

4. Стабильный и контролируемый факел: равномерное распределение топочных нагрузок.

5. Диапазон регулирования горелки 1:10 (фактический).

6. Уменьшение выбросов NОx.

7. Увеличение КПД котла.

8. Минимальные капитальные затраты.

9. Сокращение часов ремонта.

10. Уменьшение расходов на эксплуатацию.

11. Сокращенные сроки запуска котла после модернизации.

12. Отсутствие влияния человеческого фактора на безопасность работы котла: надежная и долгосрочная эксплуатация котла.

www.realenergo.com.ua