- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

балда. Рисунок Неисправности котла цистерны. Неисправности котлов цистерн

Выявление неисправностей рам и котлов вагонов-цистерн ~ Вагонник

Общий вид вагонов-цистерн

Общий вид котла вагона-цистерны

Общий вид рамы вагона-цистерны

Неисправности котла вагона-цистерны

1. Трещины в котлах цистерн.

2. Трещина шва.

3. Вмятины на котле. Допускаются не более двух отдельных вмятин глубиной не более 40 мм на площади 0,5 м² расположенных на цилиндрической части котла и днище, за исключением зоны крепления котла к раме (зоны лап и лежней) и опорных зон на расстоянии 200мм до опоры и на сварных швах.

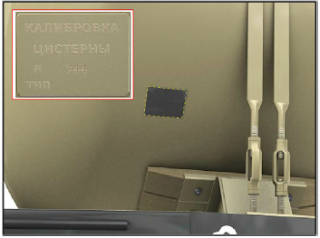

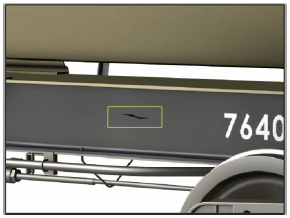

4. Отсутствие трафаретов.

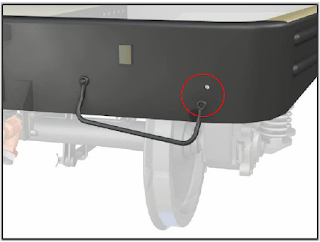

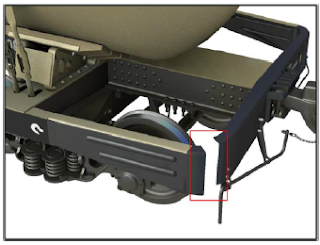

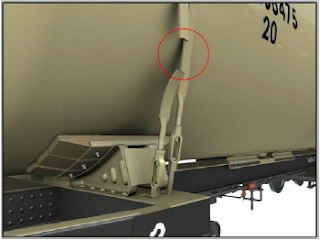

5. Обрыв скобы крышки сливного прибора.

5. Обрыв скобы крышки сливного прибора.

Неисправности рамы вагона-цистерны

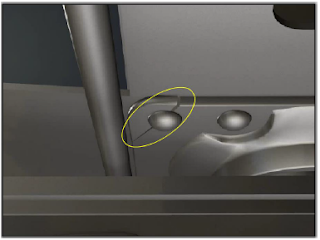

1. Неисправности и повреждения, нарушающие прочность крепления поручней, подножек.

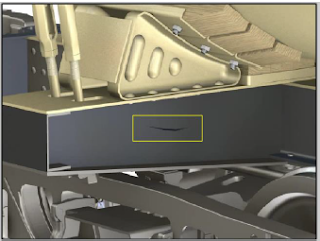

2. Трещины сварных швов лап крепления котла.

3. Ослабление болтовых креплений фасонных лап котла, отсутствие элементов болтового крепления.

4. Сдвиг котла.

5. Излом или трещина, переходящая с горизонтальной на вертикальную полку хребтовой, шкворневой или концевой балки.

5. Излом или трещина, переходящая с горизонтальной на вертикальную полку хребтовой, шкворневой или концевой балки. 6. Трещины в узлах сочленения хребтовой и шкворневой балок.

8. Вертикальные, продольные и наклонные трещины любой длины, если они проходят более чем через одно отверстие для болтов или заклепок (в усиливающих планках или накладках, ранее поставленных при ремонте на балках рамы

8. Вертикальные, продольные и наклонные трещины любой длины, если они проходят более чем через одно отверстие для болтов или заклепок (в усиливающих планках или накладках, ранее поставленных при ремонте на балках рамы  11. Ослабление заклепочного или болтового крепления пятника к раме цистерны.

11. Ослабление заклепочного или болтового крепления пятника к раме цистерны.  14. Трещины или разрывы верхнего листа шкворневой балки рамы.

14. Трещины или разрывы верхнего листа шкворневой балки рамы.

Неисправности котла вагона-цистерны

1. Отсутствие пояса.

www.xn--80adeukqag.xn--p1ai

8 Ремонт цистерн

8.1 Требования к ремонту.

8.1.1 У поступивших в ремонт цистерн котлы снимают с рамы при необходимости, или невозможности устранения дефектов котла без демонтажа последнего с рамы. Котлы цистерн до поступления в ремонт должны быть пропарены, промыты, дегазированы, и очищены, обмыты снаружи в соответствии с требованиями действующих Правил по охране труда при техническом обслуживании и ремонте грузовых вагонов и рефрижераторного подвижного состава и Правил по охране труда при ремонте подвижного состава и производству запасных частей на вагоноремонтных заводах и иметь акт о годности цистерны для ремонта формы ВУ-19, подписанное пропарщиком, мастером и лаборантом с постановкой штампа. Снаружи котел цистерны при постановке в ремонт очищают от грязи, ржавчины и отслаивающейся краски, перед окраской, при необходимости подвергают пескоструйной, дробеструйной или дробеметной обработке. Перед началом сварочных работ на цистернах следует проверить газо-воздушную среду котла газоанализатором на взрывобезопасность и на отсутствие токсичных выделений.

8.1.2 При входном неразрушающем контроле котлов цистерн допускается использовать акустические, магнитные, вихретоковые методы контроля при наличии методик неразрушающего контроля, разработанных в соответствии с требованиями руководящих документов утвержденных Советом по железнодорожному транспорту государств участников Содружества.

8.1.3 При ремонте котлов разрешается:

- заварка трещин в котле независимо от их расположения, но не более одной на площади 1м2;

- заварка трещин в продольных и кольцевых швах обечайки котла;

- заварка трещин в котле, уходящих под фасонную лапу, которая должна производиться при срезанной фасонной лапе. После заварки следует установить и приварить фасонную лапу;

- заварка пробоин вставками. Площадь вставки котла должна быть не более 1,5 м2, кроме вставок броневого листа, и количеством не более двух на обечайке. Площадь вставок на каждом днище не более 0,5 м2, а количество не более двух. Допускается полная замена днищ;

- заварка трещин в броневом листе, не доходящих до сливного прибора или поддона не ближе 300 мм;

- заварка трещин в патрубке сливного прибора, не переходящих на седло клапана;

- ремонт вмятин котла цистерны.

8.1.4 При ремонте колпака или обечайки люка-лаза (горловины) производится:

- заварка трещин в колпаке или обечайке;

- вварка вставок в верхний лист котла под весь колпак, если глубина поражения коррозией более 0,5 толщины от чертежных размеров;

-заварка трещин в сварном соединении котла с колпаком.

8.1.5 При ремонте крышек производится:

-заварка трещин в крышке;

-заварка трещин в местах крепления запоров и шарниров крышки;

-заварка вставок в местах пробоин или пораженных коррозией на глубину более 0,5 толщины листа от чертежных размеров;

- заварка трещин и других дефектов в кронштейне ригеля;

- приварка упоров и скоб-ручек, а также других элементов крепления.

Нетиповые валики шарниров заменяют. У валиков откидного шарнира шайбы приваривают. Отсутствующие откидные болты, шайбы, шплинты и приспособления для опломбирования заменяют новыми.

8.1.6 При ремонте внутренней и наружной лестниц производится:

8.1.7 При ремонте узла крепления котла к хребтовой балке допускается:

- заварка трещин в сварном шве соединения лапы котла с котлом;

-срезание дефектной фасонной лапы и приварка новой с перекрытием старых швов на величину не менее 50 мм. Запрещается заварка трещин в фасонных лапах котла независимо от их длины и расположения;

- заварка отверстий лап и планок крепления котла цистерны к хребтовой балке с последующей рассверловкой.

Допускается устранение ослабления и износа болтовых соединений котла и рамы проводить в соответствии с проектом М 1629 ПКБ ЦВ.

8.1.8 Все сварочные работы на обечайке котла цистерны производятся в соответствии с Инструкцией по сварке и наплавке при ремонте грузовых вагонов,утвержденной Советом по железнодорожному транспорту государств-участников Содружества 29-30 мая 2008 года г. Худжанд.

8.1.9 Не соответствующие конструкторской документации завода изготовителя крышки, кольца, горловины люка заменяют типовыми, или изготовленными по проекту М 1321 ПКБ ЦВ, при этом должно обеспечиваться плотное прилегание крышек люков к кольцам с обязательной установкой приспособления для ЗПУ по проекту М 1691 ПКБ ЦВ. При удалении лапы котла подрезы материала котла не допускаются. Удаление лапы котла или рамы допускается производить любым механическим или электродуговым способом, исключая подрезы материалов котла или рамы с последующей механической зачисткой до основного металла».

8.1.10 Предохранительно-впускные клапаны цистерн независимо от технического состояния снимают, разбирают, проверяют, ремонтируют узлы и детали с дефектами, восстанавливают до чертежных размеров или заменяют новыми, испытывают на герметичность и плотность на стенде давлением 2,5кгс/см², перед снятием клапана необходимо срезать гайки, вынуть болты, снять хомут, предохраняющий от хищения грузов и заменить на новые по проекту М1691 ГЖБ ЦВ (для цистерн, на которые они были установлены). Ремонт предохранительно-запорной арматуры производить в соответствии с ТК-251. После сборки клапан испытывают в соответствий с технологией ремонта, разработанной и утвержденной в установленном порядке. Клапан должен легко, без заеданий перемещаться в корпусе. После ремонта и испытания предохранительный клапан пломбируют.

8.1.11 Котлы нефтебензиновых цистерн с нижним сливом оборудуют унифицированными сливными устройствами с присоединительными размерами сливного устройства по ГОСТ 18194 и предохранительно-впускными клапанами в соответствии с ТУ завода изготовителя.

8.1.12 Сливные приборы разбирают (за исключением приваренных патрубков нижних частей приборов), осматривают и ремонтируют или заменяют ранее отремонтированными или новыми. В сливных приборах все прокладки заменяют на новые, в не зависимости от их состояния.

Клапан ремонтируют при наличии вмятин, раковин, задиров на поверхности прилегания, срыве, износе резьбы. У цистерн с универсальным сливным прибором под крышки люков ставят новые уплотнительные прокладки. Погнутые стойки откидного шарнира, коромысла и упоры крышек выправляют, имеющиеся трещины восстанавливают заваркой, выработки ремонтируются наплавкой или заменяют новыми. Крышки со скобой снимают с котла, детали с дефектами ремонтируют сваркой или заменяют новыми. Крышки должны крепиться перпендикулярно продольной оси цистерны согласно проекта М 1660 ПКБ ЦВ.

8.1.13 Бруски шкворневых опор неисправные, имеющие дефекты, не соответствующие чертежным размерам заменяют на новые, антисептированные в соответствии с ГОСТ 3191, соответствующие чертежам завода-изготовителя данной модели цистерны. Бруски плотно пригоняют к котлу по всей плоскости соприкосновения и перед постановкой окрашивают. Допускается клиновой зазор между брусками и котлом не более 3мм, а со стороны торцев до 5 мм на длине не более 50 мм.

8.1.14 Котлы в местах шкворневых опор укрепляют стяжными хомутами, хвостовики которых крепят муфтами с контргайками. Хвостовики, муфты и контргайки стяжных хомутов с неисправной резьбой заменяют. Хомуты с трещинами, изломами ремонтируют сваркой в соответствии с инструкцией по сварке и наплавке при ремонте грузовых вагонов [32]. Хомуты с приварными наконечниками или прошедшие ремонт подвергнуть испытанию на растяжение в соответствии с инструкцией 656-200 ПКБ ЦВ нагрузкой (16 кг/мм2) поперечного сечения хомута, при этом не должно быть остаточных удлинений. Допускается замена двух широкопоясных стяжных хомутов одним хомутом с тарельчатыми пружинами. После затяжки хомута с тарельчатыми пружинами толщиной 7мм высота пружинного комплекта должна быть 36±1 мм, а с тарельчатыми пружинами толщиной 6 мм - 30±2 мм.

8.1.15 Модернизированные котлы 4-х осных цистерн с усилением шпангоутами осматривают. Сварные швы закрепляющие шпангоуты с трещинами независимо от длины разделывают и заваривают. Поперечные, продольные трещины и излом шпангоутов устраняют сваркой с последующей постановкой профильной накладки, причем накладка должна перекрывать трещину не менее чем на 50 мм в обе стороны. Допускается ремонтировать дефектные места в шпангоуте путем вырезки и постановки вставки с последующим перекрытием мест стыковки накладками. Длина вставки должна быть не менее 500мм, толщина накладки должна быть не менее 8мм.

8.1.16 Все цистерны, оборудованные переходными площадками, должны быть восстановлены в соответствии с требованиями чертежей завода-изготовителя. В случае, если переходные площадки ранее не были восстановлены они должны быть восстановлены в соответствии с чертежами завода на данную модель цистерны.

8.1.17 Ремонт и восстановление защитного экрана на цистернах для перевозки опасных грузов производится правкой и сваркой до чертежных размеров завода изготовителя.

8.1.18 При монтаже котла цистерны на раму, платформу допускается отклонение продольной оси котла и рамы не более 5мм.

8.1.19 Площадку помоста с трещинами ремонтируют сваркой.

При наличии пробоин, коррозионных мест дефектную часть помоста заменяют с приваркой замененной части встык, при этом шов не должен попадать на отверстие под болты. Допускается сварка помоста из трёх частей. Поверхность помоста снаружи должна быть рифленой.

Погнутые стойки помоста выправляют. Стойки и косынки с трещинами, изломами заменяют.

8.1.20 Сварные швы вставок и накладок (при ремонте сваркой), крепления фасонной лапы к котлу, приварки лестницы – контролируют с использованием ультразвукового и вихретокового методов неразрушающего контроля, магнитопорошковый метод используют для подтверждения результатов вихретокового контроля (в соответствии с требованиями изменения № 1 к РД 32.174-2001).

8.1.21 Все детали вагонов-цистерн которые не могут быть окрашены после сборки, окрашивают перед сборкой.

8.1.22 У цистерны с электроподогревом: трубчатые электронагреватели (далее ТЭНы) осмотреть, проверить состояние оболочки, изоляторов, выводных зажимов, отсутствие обрывов спирали. Сопротивление изоляции относительно корпуса, должно быть не ниже 0,5 МОм при испытании мегомметром на 500 В.

ТЭНы деформированные, с оболочками, имеющими трещины, коррозионные повреждения, разгерметизацию в заделках, трещины и отколы изоляторов, обрыв спирали, заниженное сопротивление изоляции, износ и срыв резьбы выводных зажимов, заменить.

Электрическая проводка и арматура ремонтируются в соответствии с «Правилами технической эксплуатации электроустановок потребителей» и выполняются работниками, аттестованными установленным порядком.

studfiles.net

Повреждаемость и ремонт котлов цистерн — Мегаобучалка

Котлы цистерн перед подачей в ремонт с применением сварочных и клепальных работ должны пройти операции удаления остатков грузов, пропарки, промывки, дегазации, а также наружной очистки и обмывки.

В эксплуатации в наиболее нагруженных зонах котла (рис. 9. 11) образуются трещины. К таким зонам относятся: зоны днищ 1 и сварных швов приварки днищ к цилиндрической обечайке котла 2, зоны опирания котла на шкворневую балку З, зоны расположения фасонных лап 4, фиксирующих котел в продольном направлении относительно рамы, в зоне приварки сливного клапана, в оболочке

Рис. 4. Повреждения котлов цистерн

наливной горловины 8 и по сварному шву приварки горловины к обечайке котла. Трещины, идущие вдоль сварных швов, устраняют путем вырубки дефектной зоны шва с последующей заваркой.

Трещины, пересекающие конструктивный сварной шов, разделываются на всю глубину, концы трещины засверливают во избежание дальнейшего распространения. Также подлежит вырубке пересекаемый конструктивный шов на длину не менее 50 мм в обе стороны от трещины, с целью удаления возможного микрорастрескивания конструктивного шва в зоне трещины.

Трещины снаружи заваривают в два прохода, затем с внутренней стороны вырубают корень шва, в котором обычно имеются непровары, после чего изнутри наносится контрольный сварной шов.

Заварка трещин на котле допускается независимо от места их образования, но не более одной на площади в 1м2.

Заварка трещин 4, уходящих под фасонную лапу, должна производиться при срезанной лапе.

В эксплуатации на котлах встречаются вмятины и пробоины 6, которые образуются на днищах при проведении маневровых работ от соударения с автосцепкой соединяемого вагона. Кроме того, появляются вмятины и пробоины в других зонах котла из-за небрежного отношения к цистерне на предприятиях клиентуры.

Вмятины на стенках котлов глубиной более 15 мм выправляют с предварительным местным нагревом до температуры 650...700 °С.

Устранение пробоин производится после вырезки дефектного участка оболочки с лучевыми трещинами в острых углах пробоин. Линия реза должна проходить на расстоянии более 20 мм от концов лучевых трещин.

В пробоинах с максимальным линейным размером до 120 мм вырезают в поврежденном месте отверстие диаметром 150 мм, подгоняют вставку и проваривают по периметру с двух сторон. При больших размерах пробоин допускается постановка эллиптических б или прямоугольных вставок 7 со скругленными, радиусом не менее 50 мм, углами.

Площадь вставки не должна превышать 1,5 м2, а их количество на обечайке котла не более двух, допускается площадь вставок на каждом днище — до 0,5 м2 и количество вставок на днище тоже не более двух (при капитальном ремонте). При больших площадях дефектных зон котлов разрешается вварка части днища 5 или продольного листа 7 во всю его ширину. Толщина вставок должна соответствовать конструктивной толщине листа в дефектной зоне котла.

Кроме сварочных работ, при плановых ремонтах производят ремонт сливных приборов, предохранительных клапанов, а после сборки их испытывают в соответствии с инструкциями. Завершается ремонт котлов осмотром и испытаниями: на ВРЗ под гидравлическим давлением, а в депо — давлением воздуха.

Гидравлическое испытание производится при давлении 0,1 МПа, при котором котел выдерживают в течение 15 мин. При этом производится обстукивание молотком сварных швов и тщательно их осматривают. Результаты испытаний записывают в специальный журнал. Ремонт сваркой котлов, изготовленных из нержавеющих сталей марок I2ХI8Н10Т, 08Х22Н6Т или котлов двухслойных из сталей марок 20К-I- 10ХI Ж 1 3М2Т, ВСт3сп+ 12Х1 8Н10Т и др., производится в соответствии со специальной технической документацией. При ремонте сваркой котлов из сплавов алюминия, особое внимание уделяют разделке кромок с последующим обезжириванием мест сварки бензином, ацетоном.

Сварочные работы выполняются электродами ОЗА на постоянном токе обратной полярности. Также применяют аргонодуговую сварку неплавящимся вольфрамовым электродом с использованием в качестве присадочного материала алюминиевой проволоки марки Св-А5. Сварку производят на переменном токе.

При плановых ремонтах цистерн большой объем ремонтных работ приходится также на восстановления сливных приборов, предохранительных клапанов, устройств крепления котлов к раме, а также всевозможных лестниц и поручней. Наиболее часто ремонтируют

правкой или заменой отдельных элементов лестниц, площадок, причиной образования которых является небрежное отношение к вагону.

На стяжных хомутах, предназначенных для крепления котлов к раме цистерны в вертикальном направлении, появляются коррозионные износы, трещины, деформации и срезы резьбы болтов. Зоны хомутов с трещинами или коррозионными повреждениями вырезают и вваривают вставки длиной не менее 200 мм при условии, что число вставок в полосе должно быть не более двух.

Дефектные болты хомутов заменяют приваркой новых болтов внахлестку. Трещины в сварном шве или в околошовной зоне соединения лапы котла с котлом

megaobuchalka.ru

51.Повреждаемость и ремонт котлов цистерн.

Наиб. нагруженные зоны цистерн: зоны днищ и сварных швов приварки днищ к цилиндрической обечайке котла, зоны опирания котла на шкворневую балку, зоны расположения фасонных лап, фиксирующих котел в продольном направлении относительно рамы, в зоне приварки сливного клапана, в оболочке наливной горловины и по сварному шву приварки горловины к обечайке котла. Все трещины вдоль сварных швов устраняют путём вырубки с последующей заваркой. Если трещины пересекают сварной шов, то их разделывают на всю длину, концы засверливают и заваривают. Трещины снаружи заваривают в два прохода, затем с внутренней стороны вырубают корень шва и изнутри наносится контрольный шов. Заварка трещин на котле допускается независимо от места образования, но на площади не более на 1м2 одной трещины. Вмятины на стенках котлов глубиной более 15мм выправляют предварительно нагревая до 650-7000С. При больших площадях дефектных зон разрешается вварка части днища или продольного листа на всю его ширину и толщина вставок должна соответствовать толщине основного металла. При тяговых видах ремонта проводят ремонт сливных приборов, предохранительных клапанов и соответствующее испытание. Гидравлическое давление 0,1МПа в течении 15 минут. Стяжные хомуты для крепления котлов к раме с трещинами или коррозионными повреждениями вырезают, делают вставки длиной не менее 200мм. Число вставок на один хомут не более 2х.

52.Повреждаемость и ремонт кузовов крытых в-нов и платформ.

Крытые грузовые вагоны предназначены для перевозки штучных, пакетированных и насыпных грузов, требующих укрытия и защиты от воздействия атмосферных осадков. Процессы погрузки-выгрузки штучных грузов в крытых вагонах производятся с использованием электропогрузчиков, которые въезжают в вагон с грузом, маневрируют и производят укладку грузов. Габариты погрузчиков и достаточно большой радиус поворота часто затрудняют маневры внутри вагона, поэтому погрузчик иногда задевает грузом за стойки дверного проема, несъемное оборудование и обшивку стен. При работе с пакетами большой высоты при их укладке в штабель можно деформировать элементы крыши. Кроме того, погрузочная техника существенно влияет на повреждаемость досок пола, особенно в зоне дверного проема. Поэтому с целью сохранности вагонов предусмотрены ограничения на воздействие погрузчиков. Так при работе внутри кузова максимальная нагрузка от одного колеса на пол не должна превышать 22 кН (2,2 т). Ремонт стоек и обшивки стен производят по требованиям и технологии, сходных с ремонтом полувагонов. На ВРЗ крыши снимают с вагона, удаляют все негодные элементы. Коррозионные повреждения элементов крыши допускаются не более 1/3 толщины металла. При больших повреждениях все элементы заменяют новыми. Наиболее интенсивно коррозия происходит в зазорах между тонколистовой обшивкой крыши, дугами и стрингерами (щелевая коррозия), а также в зонах сварных швов. Наиболее повреждаемыми зонами крыши являются: свесы крыши, средняя часть крыши, особенно в зонах вокруг загрузочных люков. Наиболее сильное влияние на повреждаемость платформ оказывают методы ведения погрузочно-разгрузочных работ. Для предотвращения деформаций борта при проходе колесной или гусеничной техники на борта необходимо укладывать предохранительные деревянные щиты, что не всегда выполняется. Иногда для правильной установки гусеничной техники производят ее развороты, которые приводят к повреждениям настила пола. К повреждениям платформ относят деформации, трещины и изломы бортов, повреждения бортовых петель, изгиб и излом кронштейнов бортов, а также повреждения досок пола. Зазоры между торцами продольных бортов в рабочем состоянии допускаются не более 5 мм. Такие достаточно жесткие требования к устранению различных зазоров объясняются необходимостью недопущения потерь сыпучих грузов при перевозках. Ремонт пола платформы заключается в замене поврежденных досок и их уплотнении. Пол платформы собирают из простроганных досок без четвертей. Настил пола необходимо собирать плотно из досок толщиной 55+3мм и шириной не менее 130мм. Собранный настил по концам крепят угольниками с болтами заподлицо, а к хребтовой балке каждую доску пола крепят специальной скобой и болтом с обеих сторон балки.

53.Износы и повреждения деталей автосцепного устройства.

Детали автосцепного устройства в процессе работы подвергаются сложному силовому воздействию, в результате чего в элементах возникают всевозможные деформации: растяжения, сжатия, изгиба и кручения. Все износы и повреждения можно разделить на две группы: естественные, постепенные износы, появляющиеся при нормальном взаимодействии деталей; внезапные, аварийные повреждения, возникающие в результате действия дополнительных внешних факторов или наличия скрытых дефектов технологического происхождения. Все внезапные повреждения можно разделить на две группы: хрупкий и усталостный изломы. Явления хрупкого разрушения происходят в результате отрицательного влияния внутренних концентраторов напряжений, воздействия низких температур при недостаточной ударной вязкости стали, а также в результате старения металла. Внешние концентраторы приводят к развитию усталостных разрушений. Основные износы и повреждения корпуса автосцепки: Трещины в углах зева корпуса, в углах окон для замка и замкодержателя образуются в результате действия вышеизложенных причин, а также в результате существенного влияния концентрации напряжений в зонах перехода от одной поверхности к другой, также из-за того, что при изготовлении были нарушены радиусы сопряжений стенок окон приливов против альбомных. А из-за насечек, сделанных во время очистки отливок зубилом появляются дополнительные концентраторы напряжений. В ударной стенке зева автосцепки из-за значительных нагрузок наличие таких концентраторов напряжения способствует образованию у более чем 40% автосцепок трещин разных размеров. В местах излома хвостовика обнаруживаются литейные дефекты виде тонкостенности, спая, раковин. В зонах перехода от головы к хвостовику появляются трещины, способствующие разрушению автосцепки. Установлено, что у длительно работающих автосцепок происходит стирание металла, от этого теряется пластичность и повышается т-ра хладоёмкости и это приводит к хрупкому излому. Изгиб хвостовика и обрыв маятниковых подвесок происходит при проходе в-нов ч/з горб сортировочной горки. Изгиб в горизонтальной пл-ти происходит при следовании в-нов в кривых с радиусом меньше допустимого (150м). Наиб. распространенным видом естественного износа явл-ся истирание рабочих поверхностей, деталей и потеря альбомных форм и размеров. Истираются ударно-тяговые пов-ти корпуса, трущиеся пов-ти сборочных единиц мех-ма сцепления, опорные пов-ти полочек, шипов, центрирующей балочки, тяговых полос хомута и хвостовика автосцепки в месте опирания на балочку.

54.Износ и повреждение деталей мех-ма автосцепки.

Естественный, постепенный износ замыкающей поверхности происходит от взаимодействия с замком сцепленной автосцепки. Этот износ разрешается восстанавливать при условии, что твердость наплавленного металла не менее НВ250. В процессе эксплуатации шип от взаимодействия с предохранителем замка получает износы, трещины, изломы и деформации. Износы шипа устраняются обычной наплавкой, трещины и изломы шипа устраняются срезанием шипа, рассверливанием отверстия для шипа в замке, и после постановки нового шипа в отверстие шип по всему периметру приваривается к замку. Износ задней стенки овального отверстия происходит от взаимодействия с валиком подъемника, когда утопленный при расцеплении автосцепок замок после разведения вагонов выпадает из кармана корпуса в свое крайнее рабочее положение. Этот износ устраняется при величине не более 8мм. Износы нижней части замка, направляющего зуба и сигнального отростка устраняются обычными методами без каких-либо ограничений. Упорная поверхность противовеса замкодержателя изнашивается от взаимодействия с торцом верхнего плеча предохранителя замка. Из-за трещин и изломов в перемычке противовеса замкодержатель бракуется. Износы стенок овального отверстия образуются в результате износа при качании замкодержателя на шипе корпуса автосцепки и особенно от смятия при ударе о тот же шип, когда поднятый подъемником при расцеплении вагонов замкодержатель после прохода узкого пальца подъемника за расцепной угол падает на шип. Эти износы ремонтируют без ограничений. Характерными неисправностями предохранителя замка являются: изгиб, трещина, излом и износ торца верхнего плеча, разработка отверстия, износ и изгиб нижнего плеча. Износ стенок квадратного отверстия образуется от взаимодействия с валиком подъемника. Валик подъемника изнашивается по цилиндрическим поверхностям от взаимодействия со стенками собственной автосцепки. Пов-ти квадрата изнашиваются от взаимодействия с подъемником. Также встречаются износы стенок паза для запорного болта.

studfiles.net

Ремонт цистерн (грузовые вагоны)

содержание .. 1 2 3 4 5 6 7 ..

8.1 Требования к ремонту.

8.1.1 У поступивших в ремонт цистерн котлы снимают с рамы при необходимости, или невозможности устранения дефектов котла без демонтажа последнего с рамы. Котлы цистерн до поступления в ремонт должны быть пропарены, промыты, дегазированы, и очищены, обмыты снаружи в соответствии с требованиями действующих Правил по охране труда при техническом обслуживании и ремонте грузовых вагонов и рефрижераторного подвижного состава и Правил по охране труда при ремонте подвижного состава и производству запасных частей на вагоноремонтных заводах и иметь акт о годности цистерны для ремонта формы ВУ-19, подписанное пропарщиком, мастером и лаборантом с постановкой штампа. Снаружи котел цистерны при постановке в ремонт очищают от грязи, ржавчины и отслаивающейся краски, перед окраской, при необходимости подвергают пескоструйной, дробеструйной или дробеметной обработке. Перед началом сварочных работ на цистернах следует проверить газо-воздушную среду котла газоанализатором на взрывобезопасность и на отсутствие токсичных выделений.

8.1.2 При входном неразрушающем контроле котлов цистерн допускается использовать акустические, магнитные, вихретоковые методы контроля при наличии методик неразрушающего контроля, разработанных в соответствии с требованиями руководящих документов утвержденных Советом по железнодорожному транспорту государств участников Содружества.

8.1.3 При ремонте котлов разрешается:

- заварка трещин в котле независимо от их расположения, но не более одной на площади 1м2;

- заварка трещин в продольных и кольцевых швах обечайки котла;

- заварка трещин в котле, уходящих под фасонную лапу, которая должна производиться при срезанной фасонной лапе. После заварки следует установить и приварить фасонную лапу;

- заварка пробоин вставками. Площадь вставки котла должна быть не более 1,5 м2, кроме вставок броневого листа, и количеством не более двух на обечайке. Площадь вставок на каждом днище не более 0,5 м2, а количество не более двух. Допускается полная замена днищ;

- заварка трещин в броневом листе, не доходящих до сливного прибора или поддона не ближе 300 мм;

- заварка трещин в патрубке сливного прибора, не переходящих на седло клапана;

- ремонт вмятин котла цистерны.

8.1.4 При ремонте колпака или обечайки люка-лаза (горловины) производится:

- заварка трещин в колпаке или обечайке;

- вварка вставок в верхний лист котла под весь колпак, если глубина поражения коррозией более 0,5 толщины от чертежных размеров;

-заварка трещин в сварном соединении котла с колпаком.

8.1.5 При ремонте крышек производится:

-заварка трещин в крышке;

-заварка трещин в местах крепления запоров и шарниров крышки;

-заварка вставок в местах пробоин или пораженных коррозией на глубину более 0,5 толщины листа от чертежных размеров;

- заварка трещин и других дефектов в кронштейне ригеля;

- приварка упоров и скоб-ручек, а также других элементов крепления.

Нетиповые валики шарниров заменяют. У валиков откидного шарнира шайбы приваривают. Отсутствующие откидные болты, шайбы, шплинты и приспособления для опломбирования заменяют новыми.

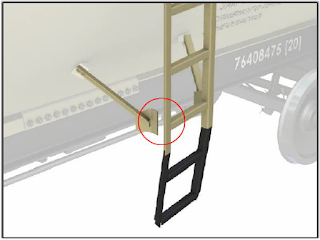

8.1.6 При ремонте внутренней и наружной лестниц производится:

- вварка вставок в тетиву в местах изломов, заварка трещин;

- заварка трещин в сварном соединении лестницы с обечайкой люка-лаза или колпака или с нижним листом котла;

- приварка новых ступенек.

8.1.7 При ремонте узла крепления котла к хребтовой балке допускается:

- заварка трещин в сварном шве соединения лапы котла с котлом;

-срезание дефектной фасонной лапы и приварка новой с перекрытием старых швов на величину не менее 50 мм. Запрещается заварка трещин в фасонных лапах котла независимо от их длины и расположения;

- заварка отверстий лап и планок крепления котла цистерны к хребтовой балке с последующей рассверловкой.

Допускается устранение ослабления и износа болтовых соединений котла и рамы проводить в соответствии с проектом М 1629 ПКБ ЦВ.

8.1.8 Все сварочные работы на обечайке котла цистерны производятся в соответствии с Инструкцией по сварке и наплавке при ремонте грузовых вагонов, утвержденной Советом по железнодорожному транспорту государств-участников Содружества 29-30 мая 2008 года г. Худжанд.

8.1.9 Не соответствующие конструкторской документации завода изготовителя крышки, кольца, горловины люка заменяют типовыми, или изготовленными по проекту М 1321 ПКБ ЦВ, при этом должно обеспечиваться плотное прилегание крышек люков к кольцам с обязательной установкой приспособления для ЗПУ по проекту М 1691 ПКБ ЦВ. При удалении лапы котла подрезы материала котла не допускаются. Удаление лапы котла или рамы допускается производить любым механическим или электродуговым способом, исключая подрезы материалов котла или рамы с последующей механической зачисткой до основного металла».

8.1.10 Предохранительно-впускные клапаны цистерн независимо от технического состояния снимают, разбирают, проверяют, ремонтируют узлы и детали с дефектами, восстанавливают до чертежных размеров или заменяют новыми, испытывают на герметичность и плотность на стенде давлением 2,5кгс/см², перед снятием клапана необходимо срезать гайки, вынуть болты, снять хомут, предохраняющий от хищения грузов и заменить на новые по проекту М1691 ГЖБ ЦВ (для цистерн, на которые они были установлены). Ремонт предохранительно-запорной арматуры производить в соответствии с ТК-251. После сборки клапан испытывают в соответствий с технологией ремонта, разработанной и утвержденной в установленном порядке. Клапан должен легко, без заеданий перемещаться в корпусе. После ремонта и испытания предохранительный клапан пломбируют.

8.1.11 Котлы нефтебензиновых цистерн с нижним сливом оборудуют унифицированными сливными устройствами с присоединительными размерами сливного устройства по ГОСТ 18194 и предохранительно-впускными клапанами в соответствии с ТУ завода изготовителя.

8.1.12 Сливные приборы разбирают (за исключением приваренных патрубков нижних частей приборов), осматривают и ремонтируют или заменяют ранее отремонтированными или новыми. В сливных приборах все прокладки заменяют на новые, в не зависимости от их состояния.

Клапан ремонтируют при наличии вмятин, раковин, задиров на поверхности прилегания, срыве, износе резьбы. У цистерн с универсальным сливным прибором под крышки люков ставят новые уплотнительные прокладки. Погнутые стойки откидного шарнира, коромысла и упоры крышек выправляют, имеющиеся трещины восстанавливают заваркой, выработки ремонтируются наплавкой или заменяют новыми. Крышки со скобой снимают с котла, детали с дефектами ремонтируют сваркой или заменяют новыми. Крышки должны крепиться перпендикулярно продольной оси цистерны согласно проекта М 1660 ПКБ ЦВ.

8.1.13 Бруски шкворневых опор неисправные, имеющие дефекты, не соответствующие чертежным размерам заменяют на новые, антисептированные в соответствии с ГОСТ 3191, соответствующие чертежам завода-изготовителя данной модели цистерны. Бруски плотно пригоняют к котлу по всей плоскости соприкосновения и перед постановкой окрашивают. Допускается клиновой зазор между брусками и котлом не более 3мм, а со стороны торцев до 5 мм на длине не более 50 мм.

8.1.14 Котлы в местах шкворневых опор укрепляют стяжными хомутами, хвостовики которых крепят муфтами с контргайками. Хвостовики, муфты и контргайки стяжных хомутов с неисправной резьбой заменяют. Хомуты с трещинами, изломами ремонтируют сваркой в соответствии с инструкцией по сварке и наплавке при ремонте грузовых вагонов [32]. Хомуты с приварными наконечниками или прошедшие ремонт подвергнуть испытанию на растяжение в соответствии с инструкцией 656-200 ПКБ ЦВ нагрузкой (16 кг/мм2) поперечного сечения хомута, при этом не должно быть остаточных удлинений. Допускается замена двух широкопоясных стяжных хомутов одним хомутом с тарельчатыми пружинами. После затяжки хомута с тарельчатыми пружинами толщиной 7мм высота пружинного комплекта должна быть 36±1 мм, а с тарельчатыми пружинами толщиной 6 мм - 30±2 мм.

8.1.15 Модернизированные котлы 4-х осных цистерн с усилением шпангоутами осматривают. Сварные швы закрепляющие шпангоуты с трещинами независимо от длины разделывают и заваривают. Поперечные, продольные трещины и излом шпангоутов устраняют сваркой с последующей постановкой профильной накладки, причем накладка должна перекрывать трещину не менее чем на 50 мм в обе стороны. Допускается ремонтировать дефектные места в шпангоуте путем вырезки и постановки вставки с последующим перекрытием мест стыковки накладками.Длина вставки должна быть не менее 500мм, толщина накладки должна быть не менее 8мм.

8.1.16 Все цистерны, оборудованные переходными площадками, должны быть восстановлены в соответствии с требованиями чертежей завода-изготовителя. В случае, если переходные площадки ранее не были восстановлены они должны быть восстановлены в соответствии с чертежами завода на данную модель цистерны.

8.1.17 Ремонт и восстановление защитного экрана на цистернах для перевозки опасных грузов производится правкой и сваркой до чертежных размеров завода изготовителя.

8.1.18 При монтаже котла цистерны на раму, платформу допускается отклонение продольной оси котла и рамы не более 5мм.

8.1.19 Площадку помоста с трещинами ремонтируют сваркой.

При наличии пробоин, коррозионных мест дефектную часть помоста заменяют с приваркой замененной части встык, при этом шов не должен попадать на отверстие под болты. Допускается сварка помоста из трёх частей. Поверхность помоста снаружи должна быть рифленой.

Погнутые стойки помоста выправляют. Стойки и косынки с трещинами, изломами заменяют.

8.1.20 Сварные швы вставок и накладок (при ремонте сваркой), крепления фасонной лапы к котлу, приварки лестницы – контролируют с использованием ультразвукового и вихретокового методов неразрушающего контроля, магнитопорошковый метод используют для подтверждения результатов вихретокового контроля (в соответствии с требованиями изменения № 1 к РД 32.174-2001).

8.1.21 Все детали вагонов-цистерн которые не могут быть окрашены после сборки, окрашивают перед сборкой.

8.1.22 У цистерны с электроподогревом: трубчатые электронагреватели (далее ТЭНы) осмотреть, проверить состояние оболочки, изоляторов, выводных зажимов, отсутствие обрывов спирали. Сопротивление изоляции относительно корпуса, должно быть не ниже 0,5 МОм при испытании мегомметром на 500 В.

ТЭНы деформированные, с оболочками, имеющими трещины, коррозионные повреждения, разгерметизацию в заделках, трещины и отколы изоляторов, обрыв спирали, заниженное сопротивление изоляции, износ и срыв резьбы выводных зажимов, заменить.

Электрическая проводка и арматура ремонтируются в соответствии с «Правилами технической эксплуатации электроустановок потребителей» и выполняются работниками, аттестованными установленным порядком.

8.2 Ремонт цистерн для молока (грузовые вагоны)

8.2.1 Котлы цистерн для перевозки молока, направляемых в ремонт, пропаривают, промывают, очищают (снаружи и внутри), обмывают снаружи. Перед ремонтом котла цистерны кожух и изоляцию котла (пакеты ми-поры и листы рубероида) полностью снимают. Котел цистерны подвергают гидравлическому испытанию давлением 0,2 МПа (2 кгс/см2) в течение 15 минут. Обнаруженные при гидравлическом испытании дефектные места котла цистерны заваривают.

8.2.2 Котлы цистерн для перевозки молока, изготовленные из алюминиевых сплавов марки АД1, АДО толщиной 16мм ремонтируют сваркой: ручной электродуговой - покрытыми электродами; аргонодуговой - неплавящимися электродами; полуавтоматической - в защитных газах. Перед сваркой котлов цистерн, изготовленных из нержавеющих сталей, при толщине листов более 5мм производят V- или U- образную разделку кромок по ГОСТ 5264 для ручной дуговой сварки и по ГОСТ 14771 для полуавтоматической сварки в защитных газах. Кромку шва разделывают механическим способом, электродуговой строжкой плавящимся электродом или воздушно-дуговой строжкой. После строжки электродами проводят механическую обработку кромок на глубину не менее 1мм,

8.2.3 Перед сваркой трещин в котлах, изготовленных из алюминиевых сплавов, производят V- или U- образную разделку кромок согласно ГОСТ 14806 механической рубкой или резкой.

8.2.4 Перед сваркой свариваемые детали обезжиривают техническим ацетоном ГОСТ 2768 или уайт-спиритом ГОСТ 3134. После обезжиривания свариваемые кромки зачищают металлической щеткой или шабером на 30-35мм по обе стороны.

8.2.5 После ремонта, не связанного с изменением объема секции котла, паспортные данные каждой секции, имеющиеся в табличке на крышках люков-лазов, оставляют без изменения.

8.2.6 При ремонте котла, связанном с изменением объема, каждая секция котла должна быть проверена и оттарирована. Значение полного объема секции котла в литрах выбивают на крышках люков и заверяют клеймом ОТК завода. Фактическую вместимость каждой секции котла проверяют объемным, весовым способами или по счетчику с погрешностью +10л.

8.2.7 Места внутренних поверхностей котла и арматуры, соприкасающиеся с молоком и имеющие потемнения, зачищают до металлического блеска.

8.2.8 Тщательно проверяют состояние стяжных хомутов и опор котла, которыми он прикреплен к раме цистерны. Негодные хомуты и опоры ремонтируют или - заменяют. Проверяют состояние лап крепления котла к раме.

8.2.9 Кронштейны помостов, лестниц с изломами заменяют на новые.

8.2.10 Снятую изоляцию котла цистерны заменяют новой. Для изоляции котлов цистерны должна применяться мипора, завернутая в полимерную пленку, согласно техническим условиям.

Кожух котла цистерны заменяют новым. Отдельные листы кожуха, снятые с цистерны, допускается использовать для постановки на цистерну. Обшивку, поврежденную коррозией более чем на 2 мм предельной толщины, заменяют новой.

8.3 Ремонт арматуры котлов цистерн для перевозки молока (грузовые вагоны)

8.3.1 Измерительные приборы снимают, разбирают и осматривают. Неисправные измерительные приборы заменяют новыми. Пробковые краны, клапаны сливного прибора, патрубки с установленным на них приводом сливного прибора, трубы налива и слива снимают, разбирают, ремонтируют, промывают, вытирают насухо техническими салфетками и испытывают.

8.3.2 Пробковый кран испытывают совместно со сливным клапаном гидравлическим давлением 0,2 МПа (2 кгс/см2). Краны притирают, указательную риску на квадрате крана восстанавливают. Кран снабжают торцовой заглушкой на цепочке с ключом.

8.3.3 Сливной клапан разбирают, ремонтируют и совместно с кранами испытывают гидравлическим давлением 0,2 МПа (2 кгс/см2). Резьбу штока расхаживают. Резиновые кольца клапана и резиновые сальники штока заменяют новыми в соответствии с ТУ завода изготовителя.

8.3.4 Мерный патрубок снимают, осматривают, неисправные детали (поплавок, колпак) ремонтируют или заменяют новыми. Заливной патрубок снимают и осматривают, забитую резьбу восстанавливают. После ремонта заливной патрубок укомплектовывают крышкой и цепочкой.

8.3.5 Крышки внутреннего люка снимают, проверяют состояние прокладок, крючков для удержания крышки в открытом положении, болтов, фасонных гаек (барашков). Прокладки заменяют новыми. Погнутые, с трещинами, с дефектной резьбой болты и гайки заменяют новыми.

8.3.6 Крышки наружного люка снимают и ремонтируют. Крышки люка крепят по чертежам завода-изготовителя на вагон данного типа. Крышки люка должны быть плотно пригнаны по месту, наличие просветов не допускается. Изоляцию крышек люков восстанавливают.

Крышки сливных кранов ремонтируют или заменяют новыми.

8.4 Ремонт цистерн для вязких нефтепродуктов с паро-обогревательной рубашкой (грузовые вагоны)

8.4.1 Котлы цистерн до поступления в ремонт очищают, пропаривают, промывают, дегазируют, обмывают снаружи в соответствии с п. 8.1.1 настоящего руководства.

8.4.2 Кожух котла с толщиной листов менее 2мм заменяют на площади более 1/3 обшивки кожуха, а листы кожуха, имеющие повреждения на меньшей площади, ремонтируют вырезкой и приваркой вставок толщиной от 2,5 до 3 мм, с последующей приваркой по периметру непрерывным швом. На кожухе допускается постановка не более четырех вставок. Кронштейны крепления листов кожуха с коррозией более 1/3 толщины заменяют новыми.

8.4.3 На листах кожуха допускается плавная вмятина глубиной до 10мм на площади 1 м2. При величине вмятины более 10мм на площади 1м2, листы кожуха выправляют.

При ремонте паровой рубашки котла производится:

-заварка трещин в сварных соединениях листов кожуха паровой рубашки;

-заварка трещин в листах паровой рубашки независимо от длины;

-вварка вставок в местах пробоин. Таких вставок площадью на 100 см2 каждая, должно быть не более четырех на площади 1м²;

-вварка части кожуха со стороны днища или нижней части листа или имеющих пробоины площадью более 100 мм²;

-заварка трещин в сварных соединениях кожуха котла с кожухом паровой рубашки сливного прибора;

-заварка трещин в патрубках или приварка новых патрубков для выпуска пара;

-заварка трещин в сварных швах или основном металле уголков арматуры паровой рубашке.

8.4.4 Ремонт котлов сваркой производят согласно действующей ремонтно-технической документации на сварочные работы при ремонте вагонов [32].

8.4.5 Универсальный сливной прибор снимают (за исключением приваренных патрубков нижних частей приборов) с цистерны, разбирают, осматривают и ремонтируют с заменой, неисправных деталей, а так же не типовых для данной конструкции прибора, новыми или отремонтированными.

8.4.6 Двустороннюю наружную лестницу с площадками на котле ремонтируют в соответствии с требованиями чертежей завода-изготовителя. Резьбу болтов крепления лестниц после постановки гаек, заваривают в месте выхода ее из гайки.

8.4.7 Сопрягаемые плоскости металлических и деревянных деталей (не антисептированных) перед соединением их между собой прокрашивают или грунтуют.

8.4.8 После ремонта котел цистерны испытывают гидравлическим давлением 0,04 МПа (4 кгс/см2) в течение 10 минут. При этом сварочные швы тщательно осматривают. Течь не допускается. После ремонта кожух проверяют на плотность давлением воздуха 0,2 МПа (2,0 кгс/см2) с обмыливанием сварных швов. Утечки не допускается. Допускается плотность кожуха проверять водой или паром давлением 0,05 МПа (0,5 кгс/см2).

8.4.9 Сварные соединения теплообменника на цистернах оборудованных системой «ЮНИ-Темп» с котлом цистерны проверяются ультразвуковым дефектоскопом. Сварка дефектных швов и ремонт должны производиться газовой сваркой с проволокой Св-08 ГА, Св-08Г2С по ГОСТ 2246.

8.4.10 Допускается для монтажа панелей «ЮНИ-ТЕМП» вырезать верхнюю часть днища, отступив от кольцевого шва котла и шва днища не менее 40 мм или по осям сварным швов котла и днища. После монтажа вырезанную часть установить на место и приварить швом С 21 по ГОСТ 14771.

8.4.11 После ремонта верхнюю часть котла испытать гидравлическим давлением 0,46 МПа (4,6 кгс/см2), выдерживая не менее 10 минут. Осмотр производить при давлении 0,35 МПа (3,5 кгс/ см2).

8.4.12 Паропроводные панели и элементы подвода пара испытать на прочность давлением 0,7 ± 0,02 МПа (7±0,2 кгс/см2) в течение 5 минут и на герметичность давлением 0,05-0,1 МПа (0,5-1 кгс/см2) с обмыливанием всех сварных швов элементов паропровода, приваренных с наружной стороны котла.

8.4.13 Междонное пространство испытать на герметичность пневматическим давлением

0,018 МПа

(0,18

МПа

(0,18 кгс/см2)

с обмыливанием сварных швов узлов

и деталей. Подача воздуха давлением свыше 0,02 МПа (0,2кгс/см2)

в междонное пространство запрещена.

кгс/см2)

с обмыливанием сварных швов узлов

и деталей. Подача воздуха давлением свыше 0,02 МПа (0,2кгс/см2)

в междонное пространство запрещена.

8.4.14 Цистерны для перевозки вязких нефтепродуктов осматривают на наличие дефектов в котле и подогревателе и определяют объем ремонта. Ремонт котла производят в соответствии с требованиями раздела 8.4 настоящего Руководства.

8.4.15 Трещины, изломы, коррозионные повреждения в трубах подогрева, подвода пара и коллекторе слива конденсата более 10% от толщины стенки трубы ремонтировать путем вырезанием дефектного места и варки новой вставки встык, предварительно разделать свариваемые концы в соответствии с требованиями «Инструкции по сварке и наплавке при ремонте грузовых вагонов».

Вставки труб подогрева изготавливать из материала по ГОСТ 8732

8.4.16 Трещины, изломы в стойках разделать, заварить, зачистить до основного металла с последующей установкой накладки соответствующего профиля толщиной от 6 мм до 10 мм и обваркой по периметру сплошным швом.

8.4.17 Бобышки, заглушки, болты с сорванной резьбой заменить новыми. Материал для изготовления бобышек, заглушек сталь 10Г2 ГОСТ 4543-71. Прокладки заменить на новые по ТУ 38-005-2004-84 рассчитанные на температуру от -60° С до +130°С.

Фланец с трещинами, отколами заменить новым. Материал для фланца Сталь 09Г2С-13 ГОСТ 5520-79.

8.4.18 После ремонта подогреватель, испытать гидравлическим давлением в соответствии с КД.

8.4.19 После ремонта котел испытывают гидравлическим давлением 0,4 МПа в течении 15 минут. При этом сварные швы тщательно осматриваются. Течь не допускается.

8.4.20 Сварные швы вставок и накладок (при ремонте сваркой), крепления фасонной лапы к котлу, приварки лестницы – контролируют с использованием ультразвукового и вихретокового методов неразрушающего контроля, магнитопорошковый метод используют для подтверждения результатов вихретокового контроля (в соответствии с требованиями изменения № 1 к РД 32.174-2001).

содержание .. 1 2 3 4 5 6 7 ..

zinref.ru

10. Характерные неисправности, их причины и способы устранения. Технология производства и ремонта котлов цистерн

Похожие главы из других работ:

Автоматизация электрических сетей и систем

5. ПРИЧИНЫ УГРОЗ И СПОСОБЫ ИХ УСТРАНЕНИЯ

- снижение фактического резерва генерирующей мощности (с учетом внешних поставок) ниже 3...

МНЭ АСУ вибрационного электрического стенда ВЭДС-10А

9 Характерные неисправности и методы их устранения

Таблица 9.1 Неисправности Вероятные причины Методы устранения Блок измерения вибрации Прибор не включается Сгорел предохранитель. Отсутствует напряжение сети, подводимое к блоку. Заменить предохранитель...

Монтаж, техническая эксплуатация и ремонт токарно-револьверного станка модели 1А616

4. Возможные неисправности и способы их устранения

Возможные неисправности и способы их устранения представлены в таблице 3 Таблица 3 Неисправности Причины Способы устранения Нет медленного проворота шестерен коробки скоростей и переключения скоростей 1...

Назначение, устройство, принцип работы и правила эксплуатации стиральной машины "Амгунь"

2.1 Возможные неисправности электрооборудования, причины возникновения и способ устранения

Неисправность электрооборудования возникает в таких условиях: - перегрузка стиральной машины по мощности; - подтикание жидкости из бака и попадание его на электрооборудование; - если напряжение сети повысилось или понизилось от допустимых...

Обеспечение надежной работы центробежного компрессора ЦК-201

1.6 Возможные неисправности и способы их устранения

Таблица 5 Наименование не исправности, внешнее проявление и дополнительны признаки. Вероятная причина Способ устранения Примечание Насос не подает жидкость Полость насоса не заполнена перекачиваемой жидкостью...

Основные элементы моторно-осевого подшипника и подвески тягового электродвигателя

1.2 Основные неисправности, причины их возникновения и способы предупреждения

...

Разработка проекта вращающейся печи для обжига клинкера

1.7 Возможные неисправности работы агрегата и способы их устранения

Возможные неисправности в работе вращающейся печи представлены в таблице 1.6 Таблица 1...

Ремонт и восстановление центробежных насосов на НПС "Кириши"

2.3 Неисправности центрабежных насосов,способы устранения

Насос НМ 1250-260 1. Механические неисправности Дефекты изготовления или сборки определяются во время предпусковой подготовки и во время пробного пуска. Часть заводских дефектов проявляется лишь через некоторое время работы...

Рессорное подвешивание

2. Неисправности, причины и способы их предупреждения

Наиболее часто встречающиеся неисправности рессорного подвешивания: изнашивание валиков и втулок шарнирных соединений, разработка отверстий под втулки в балансирах, износ, трещины и излом концевых подвесок, трещины и излом рессорных листов...

Система технического обслуживания и ремонта винтового конвейера

3.2 Возможные неисправности и их причины, способы устранения

Таблица 6. Неисправности оборудования Соединения Неисправности Способ устранения Резьбовое соединение Забоины и вмятины на резьбе Смятие граней шлицов...

Техническое обслуживание и ремонт уровнемера VEGAPULS 61

3.3 Основные неисправности и способы их устранения

Работа «VEGAPULS 61» характеризуется высокой надёжностью. Однако возможны отказы, источником которых может стать: датчик, питание, технологический процесс, формирование сигнала...

Технологическое оборудование газонефтепроводов и газонефтехранилищ

- характерные неисправности и способы их устранения;

- техника безопасности при эксплуатации технологического оборудования компрессорных станций. Большое значение в народном хозяйстве страны имеет нефть и газ, которые являются источниками энергетики...

Технологическое оборудование газонефтепроводов и газонефтехранилищ

3.3 Характерные неисправности и способы их устранения

Внешними признаками неисправности электропроводки является перегорание предохранителей или автоматических защитных устройств и появление специфичного запаха горелой изоляции, иногда искрение или перегрев электропроводки...

Технология восстановления типовых деталей

2 Характерные дефекты и способы их устранения у типовых деталей

...

Усовершенствование технологического процесса подготовки газа на Павловской газокомпрессорной станции

2.2.7 Возможные неполадки технологического процесса, их причины и способы их устранения

Таблица 6 Возможные неполадки, их причины и способы их устранения Возможные производственные неполадки Предельно допустимые значения, которые могут привести к аварии...

prod.bobrodobro.ru

балда - Рисунок Неисправности котла цистерны

В эксплуатации в наиболее нагруженных зонах котла (рис.6) образуются трещины. К таким зонам относятся: зоны днищ 1 и сварных швов приварки днищ к цилиндрической обечайке котла 2, зоны опирание котла на шкворневую балку 3, зоны расположения досочных лап 4, фиксирующих котел в продольном направлении относительно рамы, в зоне приварки сливного клапана, в оболочке наливной горловины 8 и к сварному шву приварки горловины к обечайке котла.

Рисунок 6. Неисправности котла цистерны.Трещины, идущие вдоль сварных швов, устраняют путем вырубки дефектной зоны шва с последующей заваркой.

Трещины, пересекающие конструктивный сварной шов, разделываются на всю глубину, концы трещины засверливают во избежание дальнейшего распространения. также подлежит вырубке пересекаемый конструктивный шов на длину не менее 50 мм в обе стороны от трещины, с целью удаления возможного микро растрескивания конструктивного шва в зоне трещины.

Трещины снаружи заваривают в два прохода, затем с внутренней стороны вырубают корень шва, в котором обычно имеются не провары, после чего изнутри наносится контрольный сварной шов.

Заварка трещин на котле допускается независимо от места их образования, но не более одной на площади в 1 м2.

Заварка трещин 4, уходящих под фасонную лапу, должна производиться при срезанной лапе.

В эксплуатации на котлах встречаются вмятины и пробоины 6, которые образуются на днищах при проведении маневровых работ от соударения с автосцепкой соединяемого вагона.

Кроме того, появляются вмятины и пробоины в других зонах котла из-за небрежного отношения к цистерне на предприятиях клиентуры.

Вмятины на стенках котлов глубиной более 15 мм выправляют с предварительным местным нагревом до температуры 650-7000С.

Устранение пробоин производится после вырезки дефектного участка оболочки с лучевыми трещинами в острых углах пробоин. Линия среза должна проходить на расстоянии более 20 мм от концов лучевых трещин.

В пробоинах с максимальным линейным размером до 120 мм вырезают в поврежденном месте отверстие диаметром 150 мм, подгоняют вставку и проваривают по периметру с двух сторон. При больших размерах пробоин допускается постановка эллиптических 6 или прямоугольных вставок 7 со скругленными, радиусом не менее 50 мм, углами.

Площадь вставки не должна превышать 1,5 м2, а их количество на обечайке котла не более двух. Допускается площадь вставок на каждом днище до 0,5 м2 и количество вставок на днище тоже не более двух (при капитальном ремонте).

При больших площадях дефектных зон котлов разрешается варка части днища 5 или продольного листа 7 во всю его ширину, толщина вставок должна соответствовать конструктивной толщине листа в дефектной зоне котла.

Кроме сварочных работ, при плановых ремонтах производят ремонт сливных приборов, предохранительных клапанов, а после сборки их испытывают в соответствии с инструкциями.

Завершается ремонт котлов осмотром и испытаниями: на ВРЗ под гидравлическим давлением, а в депо – давлением воздуха.

Гидравлическое испытание производится при давлении 0,1 МПа, при котором котел выдерживают в течение 15 минут. При этом производится отстукивание молотком сварных швов и тщательно их осматривают. Результаты испытаний записывают в специальный журнал.

56Таблица 1

| Наименование узла | Причины и характер отказа | Способ устранения |

| Котел | Вмятины, общая потеря формы котла в результате механических повреждений | При потере формы на площади менее 50% использовать рихтовочные приспособления с предварительным подогревом котла. Более 50% - ремонта не подлежит. |

| Котел | Пробоины, сквозные отверстия | Дефектное место вырезается. Приваривается заплата встык или внахлест. При расстоянии между соседними заплатами менее 100мм отверстия перекрываются одной заплатой. На каждом элементе котла допускается не более двух заплат. Приваривается заплата обратноступенчатым способом с наложением сварного шва с внутренней стороны и в два слоя с наружной. |

| Котел | Трещины вне зоны аварии | По концам трещин просверлить отверстия ё=5мм. Произвести механическую разделку под сварку. Заварить трещину и отверстие. Разрешается заварить трещины не более двух на 1м2. При большом количестве трещин производится замена дефектного элемента котла. |

| Трещины котла под лапой | Деформация трещины | Срезать лапу. Трещину заварить с предварительной разделкой . После заварки трещины установить и приварить лапу. |

| Хомуты | Искривление, скручивание вдоль продольной оси | Отрихтовать деформированный хомут с предварительным подогревом. При невозможности ремонта хомута заменить его на новый. |

| Трещины по основному металлу | Вварить вставки в места, имеющие трещины. Число вставок в полосе не более двух, если длина каждой не менее 200мм. | |

| Лапы котла | Деформация лап котла | Изготовить и установить новые лапы котла. |

| Коррозия общая и местная | Снять котел с ходовой части и установить его на сварочный стенд. Изготовить и установить новые лапы котла. | |

| Трещины в месте приварки к котлу | Заварить трещины. Запрещается заваривать горизонтальные и наклонные трещины | |

| Клапан | Потеря формы деталей (винт, пружина) | . Прогнутый регулировочный винт (выбросить) выправить. Пружины просевшие, перекошенные заменить на новые. Изношенные поверхности деталей клапана восстанавливаются сваркой с последующей механической обработкой. |

| Крышка заглушка котла | Повреждения | Крышку заглушку, имеющую сквозные трещины заменить новой. При износе по толщине более 25% предельного размера поверхность крышки наплавить с последующей механической обработкой. |

| Сливоналивное устройство | Пробоины сливоналивной трубы. | Поврежденный участок вырезать приварить новый. |

| Поломки стоек, крепящих трубу в нижней части котла | Срубить остатки поломанных стоек, изготовить и приварить новые стойки и кронштейн. Стойки и кронштейны должны соответствовать ремонтной документации. | |

| Дефекты элементов сливоналивного устройства | Ушки фланцев поломанных стоек и запорная петля заглушки с отверстиями, разработанными более 3мм по диаметру, наплавить и рассверлить вновь до размеров, указанных в чертеже. | |

| Коррозия сливоналивной трубы | Сливоналивные трубы, поврежденные коррозией более 50% толщины, заменить новыми. | |

| Патрубки, заглушки | Трещины, изломы патрубков, заглушек | Патрубки, заглушки, имеющие сквозные отверстия-трещины, заменить новыми, при износе заглушки по толщине более 25% предельного размера поверхности заглушки наплавить с последующей механической обработкой. |

| Повреждение резьбы на поверхности патрубка | Срезать патрубки с поврежденной резьбой приварить к кожуху новые, установить заглушки. | |

| Коррозия патрубков, заглушек, штуцера | Патрубки, заглушки, штуцера, поврежденные коррозией более 50% толщины, заменить новыми. | |

| Лестница | Поломка или деформация подножки лестницы | Изготовить новую подложку. Отвернуть четыре болта Ml 6 на соединении с лестницей. Привернуть подложку к лестнице четырьмя болтами Ml 6. Загрунтовать, окрасить. |

| Деформация стоек наружной лестницы | Снять ограждения и стойки. Отрихтовать. Негодные заменить новыми. Установить на цистерне и покрасить. | |

| Трещины на поручнях, кронштейне, площадках наружной лестницы | Приварить вставки и поручни, новые поручни, заварить трещины в кронштейне, распорах и площадках. Пред ремонтом поручни лестницы снять с цистерны. В поручне не должно быть более одной вставки, а в тетиве — не более двух. | |

| Бруски | Трещины брусков | Заменить бруски новыми. Для их изготовления рекомендуется: лиственница, сосна, бук, дуб. Бруски должны быть пригнаны к котлу и перед установкой антисептированы. Абсолютная влажность древесины после антисептирования должна быть 22+(-)3%. |

| Повреждение (отсутствие) прокладок | Прокладки заглушки и крышки люка изношенные, с надрывами и трещинами заменить новыми, изготовленными из материала и по размерам согласно чертежу. |

При плановых ремонтах цистерн большой объем ремонтных работ приходится также на восстановления сливных приборов, предохранительных клапанов, устройств крепления котлов к раме, а также всевозможных лестниц и поручней.

Наиболее часто ремонтируют правкой или заменой отдельных элементов лестниц, площадок, причиной образования которых является небрежное отношение к вагону.

На стяжных хомутах, предназначенных для крепления котлов к раме цистерны в вертикальном направлении, появляются коррозионные износы, трещины, деформации и срезы резьбы болтов. Зоны хомутов с трещинами или коррозионными повреждениями вырезают и вваривают вставки длиной не менее 200 мм при условии, что число вставок в полосе должно быть не более двух.

Дефектные болты хомутов заменяют приваркой новых болтов внахлестку.

Трещины в сварном шве или в околошовной зоне соединения лапы котла с котлом разрешается заваривать, а трещины в фасонной лапе, крепящей котел относительно рамы в продольном направлении, заваривать запрещается независимо от длины и расположения. 2.3 Выбор и расстановка технологического оборудованияОсновным способом ремонта котлов является сварка. При ремонте котлов сваркой большое внимание уделяется подготовке дефектного места и выполнению самой сварки. Для облегчения процесса сварку следует вести преимущественно в нижнем положении. Сварка производится электродами открытой, закрытой и защищенной газом дугой, постоянным и переменным током, ручным. Автоматическим и полуавтоматическим способом. Наряду со сваркой под слоем флюса используется автоматическая и полуавтоматическая сварка в среде защитного газа, которым свариваемый металл предохраняется от вредного действия кислорода и азота воздуха, что обеспечивает высокое качество сварного шва.

Рис.6. На рис.6. схематично показано расположение часто встречающихся повреждений котла, устраняемых с помощью сварки. При заварке трещин длиной свыше 100 мм поперек шва ставят пусковые накладки длиной 120-150 мм, шириной 35-40 мм и толщиной 6-8 мм.

Для полного прилегания накладок шов под ними срубают заподлицо с основным металлом, после чего накладки приваривают по всему периметру.

Накладки, полностью перекрывающие повреждение, можно ставить только при заварке пробоин. В этом случае накладку приваривают к котлу с наружной стороны по всему периметру, а с внутренней – по периметру кромок пробоины. Эту работу можно производить только при среднем, годовом и текущем ремонте цистерн.

При выпуске цистерн из среднего ремонта в каждой части котла может быть не больше двух накладок, причем приварка накладок площадью больше 0,1 м2 не допускается.

Приваренные к котлу сплошные накладки без вырезки дефектных мест при капитальном и среднем ремонте снимают, а трещины перекрытые этими накладками, вырубают и заваривают, как указано выше.

Трещины в круговых швах и основном металле обечаек котла заваривают с наружной стороны котла. Перед заваркой трещину очищают от грязи и краски, а по концам сверлят отверстия диаметром 8—10 мм и делают V-образную фаску. После этого накладывают первый слой, затем зачищают и заваривают отверстия и накладывают второй слой. Если длина трещины превышает 300 мм, ее заваривают обратноступенчатым швом участками длиной не более 150 мм, что дает возможность снизить внутренние напряжения в сварном шве и повысить его прочность. После этого с наружной и внутренней стороны заваренной трещины срубают натеки и шлак до чистого металла и накладывают так называемый контрольный шов, который увеличивает прочность основного шва; по концам заваренной трещины с наружной стороны котла ставят усиливающие кусковые накладки. В местах постановки этих накладок усиление шва срубают, а шов зачищают заподлицо с основным металлом. Накладки приваривают по всему периметру.

Заварка трещин, расположенных в местах пересечения продольных и круговых швов в броневом листе и обечайках, является наиболее сложной работой. Перед заваркой такую трещину зачищают, концы ее засверливают сверлом 8—10 мм и раззенковывают с наружной и внутренней сторон котла. Затем полностью срубают до основного металла старый продольный шов на 80 мм в каждую сторону от трещины; вырубают V-образную фаску с внутренней стороны котла по трещине кругового шва а с наружной — по трещине броневого листа. Подготовленную таким образом трещину сначала заваривают с наружной стороны а затем с внутренней, после чего восстанавливают продольный вырубленный шов и ставят накладки.

Подобные трещины заваривают в такой последовательности (рис.7):

а) с наружной стороны котла за один проход заваривают большую часть глубины фаски 1 в броневом листе и наваривают контрольный шов 2 по трещине в обечайке; зачищают и заваривают отверстия 3-4 по концам трещин в броневом листе и обечайке; полностью заваривают фаску 5 в броневом листе наложением второго слоя шва;

Рис.7.б) с внутренней стороны котла зачищают натеки металла и шлака, образовавшиеся при заварке трещины и отверстий с наружной стороны, накладывают контрольный шов 6 на броневом листе и заваривают за два прохода фаску 7 обечайки. При этом также подваривают отверстия 8 в броневом листе и обечайке; затем восстанавливают срубленный продольный шов 9 наложением одного слоя металла.

После этого с наружной стороны котла наваривают двумя слоями продольный шов 10 и ставят усиливающие кусковые накладки.

Трещины в швах, прикрепляющих колпак к цилиндрической части, и в продольном шве броневого листа над опорами котла заваривают с наружной стороны котла двумя слоями металла после вырубки старого дефектного шва. При этом размер нового шва должен быть не менее старого. Трещины в шве колпака, кроме того, подваривают с внутренней стороны. Трещины длиной более 300 мм заваривают обратноступенчатым способом участками длиной не более 150 мм.

В местах приварки волнорезов трещины заваривают после засверловки концов и V-образной разделки. При этом, если трещина расположена в нижней части котла и для ее заварки с наружной стороны требуется полупотолочная сварка, то для избежания этого целесообразно трещины вырубать с внутренней стороны котла с тем, чтобы работа производилась в полувертикальном положении.

Сварка со стороны разделки шва ведется в два слоя, а на вершину угла V-образной разделки накладывают контрольный шов. После заварки трещину усиливают постановкой кусковых накладок.

Места, поврежденные несколькими трещинами, идущими радиально от одной точки, вырезают газовым резаком с тем, чтобы образовалось круглое или овальное отверстие. Последнее закрывают планкой, изготовленной из листовой стали толщиной, равной толщине листа котла. Планку, перекрывающую отверстие на 50 мм, приваривают с наружной стороны котла по ее периметру, а с внутренней стороны – по периметру кромки отверстия.

Для удобства выполнения сварочных работ при усилении котла последний укладывают на специальное приспособление с роликами, на котором котел устанавливают в удобное для сварки положение.

Технология ремонта котлов имеет многие характерные особенности, связанные с различным материалом стенок и наличием для многих котлов избыточного давления при погрузке-выгрузке или транспортировке перевозимых грузов. При ремонте котлов цистерн для перевозки грузов под давлением более 0,07 МПа (0,7 кг/см2) следует руководствоваться требованиями Правил устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденных Госгортехнадзором.

Выполнение сварочных работ на цистернах для перевозки опасных грузов разрешается сварщикам, прошедшим обучение и сдавшим аттестационные испытания в соответствии с требованиями Госгортехнадзора.

Наиболее частыми неисправностями котлов цистерн являются коррозионные разрушения, трещины, ослабление сварных швов между листами и сварных швов крепления к котлу деталей излом внутренних лестниц, а также повреждения сливных приборов.

До подачи в ремонт котлы цистерн должны быть пропарены, промыты, очищены изнутри и снаружи, а также дегазированы и проверены на взрывобезопасность.

Подготовка специализированных цистерн к ремонту выполняется предприятиями, их эксплуатирующими, а цистерны для нефтепродуктов - пунктами подготовки к наливу.

До начала выполнения сварочных работ необходимо установить по технической документации материал котла и элементов его крепления, что позволит выбрать сварочные материалы и материалы вставок. Выбранные сварочные материалы должны обеспечить сохранность качества перевозимых грузов.

При всех видах ремонта котлов четырехосных цистерн разрешается заварка трещин 1 (рис.7) независимо от места их образования в количестве не более одной на 1 м2, а также трещин 2 в сварных соединениях продольных и кольцевых листов. Если трещина 3 уходит - под фасонную лапу, то ее заварка производится при срезанной фасонной лапе. Трещины 6, переходящие с колпака на котел цистерны, ремонтируют заваркой после её разделки с двух сторон и после удаления сварного шва соединения колпака на расстоянии 50 мм в обе стороны от трещины.

Пробоины 4 ремонтируют путем вырезки поврежденного участка и постановки вставки круглой формы диаметром 15 см, а при больших размерах пробоин допускается постановка эллиптической или прямоугольной вставки. Толщина металла вставки должна соответствовать толщине котла в месте ремонта.

Оставшуюся толщину металла котла определяют ультразвуковыми толщиномерами типов КВАРЦ-15 и УТ-93П. Участки, поражённые коррозией на глубину 50% и более от номинальной толщины, а в броневом листе в местах опор - более 30%, удаляют и ремонтируют вваркой части днища или продольного листа 5. При небольшой площади пораженного коррозией участка разрешается производить ремонт постановкой двух вставок на обечайках площадью по 1,5 м2, а также постановкой вставок общей площадью до 1 м2 на каждом днище котла.

Рисунок 8.Сливные приборы и предохранительные клапаны исправляют. Сливные приборы старых типов заменяют универсальными. Если квадрат штанги, резьба, нажимной винт и гайка скобы, а также детали клапана разработаны, их восстанавливают наплавкой дуговой или газовой сваркой с последующей механической обработкой; неисправные прокладочные и уплотнительные кольца заменяют новыми. Задиры и местные повреждения на протирочных поверхностях клапана и седла устраняют проточкой на токарном станке с последующей тщательной притиркой клапана к седлу.

Приводят в полную исправность детали опор и крепления котла, крышки и приспособления для пломбирования их, лестницы, помосты.

Котлы испытывают на плотность после деповского ремонта - воздухом под давлением 0,5 кГ/см2 с обмыливанием при этом всех сварных швов и мест, где может образоваться течь; после капитального ремонта - гидравлическим давлением 2 кГ/см2. Испытание длится не менее 15мин.

Для проверки исправности всех частей универсального прибора цистерны 10 мин находятся под давлением с открытой нижней частью (заглушкой) сливного прибора и 5мин с частично открытым клапаном при закрытой заглушке.

За сварочные работы на частях котла ставят клеймо пункта и дату ремонта.

Схема технологического процесса ремонта цистерны модели 15-1443

Визуальный осмотр

Промывка, пропаривание

Внутренний осмотр котла

Снятие наливной арматуры

Подготовка к сварке

Заварка трещин

Проверка качества сварки

Оклеймовка

Нанесение надписей и трафаретов

цистерна нефтепродукт ремонт устройство

цистерна нефтепродукт ремонт устройство

2. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К СЛИВНЫМ ПРИБОРАМ И ИХ ДЕТАЛЯМ ПРИ РЕМОНТЕ

При подготовке цистерн для налива груза, а также при текущем безо цепочном ремонте в сливных приборах устраняют небольшие неисправности, которые не требуют полной разборки замены деталей и притирки клапанов к седлам.

В полную техническую исправность детали сливных приборов приводят при капитальном, среднем и годовом ремонте цистерн.

При капитальном ремонте, как правило, все изношенные и поврежденные детали заменяют новыми с тем, чтобы обеспечить исправную работу на продолжительное время. В процессе среднего и годового ремонта сливные приборы ремонтируют в соответствии с техническими требованиями, предъявляемыми отдельно к той или иной детали прибора.

Однако, независимо от вида периодического ремонта цистерн, сливные приборы ремонтируются так, чтобы была обеспечена исправная их работа до следующего периодического ремонта.

У сливных приборов всех типов в процессе ремонта особое внимание обращается на состояние клапана и седла, которые не должны иметь на рабочей притирочной поверхности рисок, раковин, выбоин и неровностей, нарушающих плотность прилегания клапана к седлу. У сливных приборов системы Тушинского диаметр наружной поверхности крыльев должен составлять 159,5 мм, а диаметр отверстия в седле для крыльев клапана — 160 мм.

При постановке новой прокладки необходимо: следить, чтобы она плотно входила в выточку (ласточкин хвост) седла клапана; смазать ее со стороны гнезда клапана вареным маслом, а со стороны патрубка — мазутом с графитом (30% графита и 70% мазута).

Прокладка, изготовленная из линоленового картона толщиной 2 мм, должна иметь диаметр отверстия, не превышающий диаметра болта-шпильки, так как при невыполнении этого условия груз будет вытекать из цистерны.

При сборке сливного прибора следует обращать внимание на состояние штанги, стойки, пружины и других деталей.

Штанга должна:

быть ровной, с чисто обработанными поверхностями нижнего конца для соединения с клапаном и верхнего конца для соединения с маховиком;

иметь нарезную нижнюю часть длиной не менее 164 мм с внутренним диаметром резьбы 27 мм. Нельзя допускать подрезов, заусениц и забоин на резьбе штанги, а также надрывов и трещин в месте сварки нарезной части со стержнем;

не иметь в средней части изгиба более 5 мм при среднем и 8 мм при годовом ремонте, а износа резьбы нарезки по диаметру более 1 мм при среднем и 1,5 мм при годовом ремонте.

В стойке не допускаются трещины, непроверенные места, раковины в сварных швах и изогнутые лапки. Последние должны быть все на одном уровне и перпендикулярны вертикальной оси стойки, высота которой, измеренная от поверхности седла клапана до верхней грани лапок, должна быть не менее 275 мм.

Пружина клапана не должна иметь трещин и острых насечек. Ее высота в свободном состоянии Должна составлять 112 мм.

При ремонте сливных приборов системы завода в г. Николаеве к клапану, седлу, штанге и другим деталям предъявляются в основном те же требования, что и к приборам системы Тушинского.

В клапанной коробке не допускаются: повреждение, неполно- мерность и другие дефекты резьбы, нарушающие плотность соединения с патрубком; диаметр отверстия для направляющих крыльев клапана более 167 мм; местные выступы, неровности в литье или наплывы высотой более 2 мм, препятствующие свободному перемещению крестовины в пазах коробки.

В крестовине не допускается у направляющих крыльев про- пеллерность более 3 мм и изогнутость более 2 мм. Пропеллерность проверяют по двум диаметрально противоположным точкам, а изогнутость — в горизонтальной плоскости. Изогнутость лапок крыльев не должна быть больше 1,5 мм.

Патрубки с трещинами, отколами, забитой или сработанной резьбой под заглушку и другими неисправностями должны быть заменены или отремонтированы.

В заглушках не допускаются: вмятины или забоины на проточенной части для прокладки, раковины, отколы, трещины и другие дефекты в литье, препятствующие плотному закрытию сливного патрубка.

При капитальном ремонте штанга должна иметь альбомные размеры. При среднем и годовом ремонте не допускаются: разработка нижней квадратной части более 2 мм, износ резьбы в клапанной коробке и заглушке более 0,8 мм, износ резьбы в крестовине более чем на 1,2 мм по диаметру и увеличение шага резьбы более 1 мм.

К деталям ремонтируемых сливных приборов старотипных цистерн — клапанам, седлам, штангам, заглушкам и т. д. — предъявляются такие же требования, как к однотипным деталям сливных приборов цистерн современных типов. При среднем и годовом ремонте не допускается протертость средней части (седловины) тройников более 1/в толщины стенки, надрывы, трещины и отколы резьбовой части патрубка. Сливная труба должна иметь внутренний диаметр 100 мм и быть длиной не менее 300 мм.Цистерны перед подачей в депо должны быть очищены, пропарены и дегазированы на ППС.

Перед началом производства работ на котле цистерны следует повторный анализ воздушной среды газоанализатором под руководством заместителя начальника депо или мастера.Перед началом производства работ на котле цистерны слесарь должен проверить наличие акта формы ВУ-19 о годности цистерны для ремонта с указанием вида обработки, результатов анализа, подписями лиц и печатью организации, производивших эти работы. При отсутствии такого акта производство ремонтных работ на цистерне не допускается.

При производстве работ внутри котла цистерны необходимо открыть крышку колпака и клапан сливного прибора, обеспечить приточную вентиляцию с достаточным обменом воздуха, а в тех случаях, когда при помощи вентиляции не обеспечивается требуемая частота воздуха рабочей зоны, следует применять СИЗ органов дыхания (шланговый дыхательный прибор или шланговый противогаз), обеспечивающий подачу чистого воздуха в зону дыхания. В холодное время года подаваемый воздух должен быть подогрет до 18-200С.

Притирка клапанов к седлам сливных приборов раньше выполнялась вручную или с применением простейших приспособлений разнообразных конструкций, что занимало много времени и не всегда обеспечивало хорошее качество работы.

Кандидат технических наук С. М. Бородай и инж. Г. А. Бломериус разработали приспособления, позволяющие за сравнительно короткий срок высококачественно притирать и испытывать на плотность клапаны. Эти приспособления широко применяются на ремонтных предприятиях вагонного хозяйства.