|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Обмуровочные работы котла. Обмуровка котла

Что такое обмуровка котла

Котлы, используемые в крупных отопительных системах, как правило, выпускаются без экранизирующего покрытия. Это вызвано тем, что они изготавливаются в соответствии с параметрами котельной. Обмуровка котла выполняет функции защитного покрытия и производится из материалов, обеспечивающих необходимые характеристики.

Разновидности

Главным предназначением защитного слоя является уменьшение уровня теплопотерь и риска ожогов у работников, также снижаются расходы на энергоноситель. Особое значение уделяется материалам, используемым при создании обмуровки, и технологии формирования. Существует несколько основных схем, каждая из которых подбирается индивидуально и обладает высоким уровнем эффективности:

- Натрубная обмуровка котла состоит из легкого бетона, отличающегося теплоизоляционными характеристиками. При помощи хромитовой массы и специальных плит изготавливается внешний слой.

- Накаркасная схема имеет в своем составе три слоя: минеральную вату, диатомобетон и шамотобетон.

- Тяжелая имеет ограниченную область применения и подходит только для котельных с максимальным уровнем температур в пределах 800 градусов. В качестве внешнего слоя выступает красный кирпич, внутренний представляет собой кладку огнеупорного кирпича.

Особенности

Обмуровка водогрейных котлов является трудоемким процессом, требующим соблюдения технологии и грамотного подбора материала. Набивные составы производятся на корундовой, карбундовой либо хромитовой основе. Жидкое стекло зачастую выступает в качестве связующей основы. Количество изготавливаемой массы зависит от поверхности, требующей обработки, и необходимой толщины.

Состав, нанесенный на поверхность, покрывается специальной сеткой, изготовленной из огнеупорного материала. Уплотнительная обмазка выполняется магнезитом, асбестом или шамотным порошком. Стоит отметить, что обмазка может выполняться в случае, если масса еще не застыла.

Что нужно знать

Базальтовое волокно, обладающее высокой стойкостью к воздействию температур, используется для формирования теплоизоляционных плит.

В некоторых случаях становится более рациональной частичная обмуровка котла. Снижение потерь тепловой энергии и обеспечение безопасности обслуживающего персонала возможно за счет обработки дверей конструкции. При этом необходимо обратить внимание на распределение температуры при остывании.

Ремонт обмуровки котлов начинается с демонтажа обвязки, при этом желательно сохранить основу конструкции для дальнейшего использования. При наличии неровных участков на экранах и трубах можно нанести слой теплоизолятора. Срок эксплуатации конструкции можно увеличить за счет алюминиевых красящих составов, используемых в качестве финишного покрытия.

Котлы “ДКВР”

Системы данной серии предназначены для обеспечения заготовки нагретой воды и теплоснабжения. Они позволяют получить насыщенный пар и часто применяются в вентиляционных системах. Конструкция имеет отличительные особенности в виде вертикально размещенных труб и двух барабанов. Котлы этой марки обладают множеством положительных сторон:

- широкий диапазон мощности;

- использование любого вида энергоносителя, включая мазут и газ;

- автоматизированная работа системы;

- сборка конструкции может производиться в помещении котельной, при этом не требуется демонтаж стен;

- обмуровка котлов “ДКВР” производится из любых материалов, подходящих для предполагаемого режима работы;

- надежность аэродинамической и гидравлической системы обеспечивает высокий уровень КПД.

Обмуровка котлов: технология

Обязательным этапом перед обмуровкой является гидравлическая проверка котлов. Далее выполняется футеровка поверхности котла и внешняя облицовка. Используемые материалы для футеровки должны иметь огнеупорные свойства, также необходимо тщательно просеять шамотный порошок, песок и глину перед применением. Цемент, огнеупорная и красная глина не должны иметь в своем составе посторонних вкраплений, комочков и мелкого мусора.

Перед началом работ необходимо подготовить огнеупорную смесь, инструменты и кирпичи одинакового размера. Каждый ряд кладки необходимо проверять строительным уровнем, чтобы предотвратить образование впадин и выпуклостей. Удостовериться в качестве укладки углов можно при помощи стального угольника. Как становится ясно, обмуровка паровых котлов, является достаточно сложным процессом, требующим соблюдения всех норм и правил, поэтому за работу можно браться только при наличии знаний и соответствующего опыта. В большинстве случаев лучше обратиться к специалистам, так как даже незначительный недочет может привести в дальнейшем к серьезным последствиям.

Особенности

На изоляционном слое должны отсутствовать трещины и сколы. Перед укладкой огнеупорного шамотного кирпича производится его сортировка, материал должен быть единого размера без повреждений. Применение битого или треснувшего кирпича категорически запрещено, так как это заметно снижает прочность конструкции. Неровные края также уменьшают герметичность швов.

Раствор

Не меньшее значение имеет смесь, используемая для кладки. Она должна обладать равномерной структурой без вкраплений. Для укладки шамотного кирпича подходит раствор на основе глины и шамотного порошка. Степень жирности глины определяет количество порошка. Стоит отметить, что в состав нельзя добавлять соль и речной песок, несмотря на то, что подобные ингредиенты часто встречаются в растворах для кладки печей.

Толщина смеси во время сложной обмуровки должна быть в пределах 2 мм, при обычной кладке допускается увеличение до 3 мм. Полученный результат напрямую зависит от соблюдения пропорций ингредиентов и тщательного перемешивания. Консистенция должна иметь среднюю густоту. Замешивается раствор только на чистой воде, это гарантирует отсутствие извести и других примесей. Рекомендуется готовить состав в отдельной, предварительно очищенной таре.

Обмуровка водогрейного котла: описание

Перед началом работ все используемые элементы должны быть очищены от капель раствора, коррозии и загрязнений. Точки соединения арматуры связываются проволокой с диаметром около 2 мм либо свариваются при помощи электросварки. Нежелательно использование алюминиевой и медной проволоки.

Битум наносится равномерным слоем на арматуру и фиксирующие элементы, необходимые для укрепления бетона.

Для изготовления опалубки применяется древесина хвойных пород, за исключением лиственницы. Тщательно обрабатываются и остругиваются стороны, прилегающие к бетонному раствору. Возможно использование бумаги или глины с высокой пластичностью для уплотнения щелей в опалубке. Двойная опалубка подходит для обмуровки вертикальной поверхности либо находящейся под углом не менее 40 градусов. Деревянную поверхность рекомендуется покрыть смазочным составом для того, чтобы избежать ее сцепления с бетоном. В качестве смазки можно использовать раствор, состоящий из воды и минерального масла.

Печи и котлы в промышленности и сегодня остаются незаменимыми объектами, поэтому часто появляется необходимость в ремонте и модернизации подобных конструкций. Кроме того, должна производиться обмуровка котла и при необходимости замена элементов, вышедших из строя.

fb.ru

ОБМУРОВКА КОТЛА - это... Что такое ОБМУРОВКА КОТЛА?

ОБМУРОВКА КОТЛАнар. стены котла, отделяющие его топочную камеру и газоходы от окружающей среды. Назначение О. к. - уменьшить потери тепла в окружающую среду, снизить присосы холодного воздуха в газоходы котла и предотвратить выбивания из него дымовых газов. При темп-ре газов до 600 °С материалом для О. к. служит красный кирпич, при более высокой темп-ре внутр. часть О. к. (футеровку ) выполняют из огнеупорного кирпича или бетона с нар. обшивкой стальным листом или без неё. У сов р. газоплотных котлов О. к. заменяют навесной изоляцией (см. Экран).

Большой энциклопедический политехнический словарь. 2004.

- ОБЛУЧЁННОСТЬ

- ОБОБЩЁННАЯ ФУНКЦИЯ

Смотреть что такое "ОБМУРОВКА КОТЛА" в других словарях:

Обмуровка котла — Система огнеупорных и теплоизоляционных ограждений или конструкций стационарного котла, предназначенная для уменьшения тепловых потерь и обеспечения газовой плотности ГОСТ 23172 78 Источник … Словарь-справочник терминов нормативно-технической документации

обмуровка котла — Система ограждений котлоагрегата, отделяющих его топку и газоходы от окружающей среды; применяется в котлах, не имеющих цельносварных газоплотных экранов. Назначение обмуровки котла — придать необходимое направление потоку дымовых газов в… … Справочник технического переводчика

ОБМУРОВКА КОТЛА — (Boiler brickwork) кирпичная кладка, защищающая топку и котел от больших потерь тепла в окружающую среду. Части О. К., соприкасающиеся с горячими или раскаленными газами, выполняются из огнеупорного кирпича. Самойлов К. И. Морской словарь. М. Л … Морской словарь

обмуровка (котла) — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN setting … Справочник технического переводчика

обмуровка котла — katilo apmūra statusas T sritis Energetika apibrėžtis Apmūra, atskirianti aukštos temperatūros dūmų srautą, katilo šilumos mainų paviršius nuo aplinkos. Apmūrą sudaro karščiui atsparus sluoksnis, šilumos izoliacija, gali būti ir katilo metalo… … Aiškinamasis šiluminės ir branduolinės technikos terminų žodynas

Обмуровка котла — [boiler setting] система ограждений котлоагрегата, отделяющих его топку и газоходы от окружающей среды; применяется в котлах, не имеющих цельносварных газоплотных экранов. Назначение обмуровки котла придать необходимое направление потоку дымовых… … Энциклопедический словарь по металлургии

Обмуровка котла — система ограждений Котлоагрегата, отделяющих его топку и газоходы от окружающей среды. О. к. применяется в котлах, не имеющих цельносварных газоплотных экранов. Назначение О. к. придать надлежащее направление потоку дымовых газов в… … Большая советская энциклопедия

ОБМУРОВКА — ОБМУРОВКА, обмуровки, жен. (тех.). 1. только ед. Действие по гл. обмуровать обмуровывать. 2. Покрытие; то, чем обмуровано что нибудь. Кирпичная обмуровка котла. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

обмуровка стационарного котла — обмуровка Система огнеупорных и теплоизоляционных ограждений или конструкций стационарного котла, предназначенная для уменьшения тепловых потерь и обеспечения газовой плотности. [ГОСТ 23172 78] Тематики котел, водонагреватель Синонимы обмуровка… … Справочник технического переводчика

ОБМУРОВКА — кирпичная кладка, изолирующая паровые котлы тепло силовых установок от окружающего воздуха для уменьшения отдачи тепла во внешнюю среду стенками или трубками (у трубчатых котлов) котла. Внутри О. стационарных котлов устраивают топки (если они… … Технический железнодорожный словарь

dic.academic.ru

Обмуровка котлов, паровых, водогрейных, стационарных, обмуровочные, футеровочные работы. ООО "Промприбор плюс" тел.8(3854)437221

Компания ООО «Промприборплюс», имеющая огромный опыт, профессионально выполнит , обмуровку промышленных, паровых и водогрейных котлов с соблюдением всех технологий .

Мы выполняем все виды обмуровок:

- Тяжелую обмуровка паровых котлов

- Облегченную обмуровка котла

- Натрубную обмуровка котлов

- Обмуровка котла из теплоизоляционных плит

ООО «Промприборплюс» производит обмуровку котлов ПТВМ. КВ-ГМ , ДКВр, ДЕ, КЕ, Е, ДСЕ, УСШ, КПС .

Все работы по обмуровке котлов выполняются высококлассными специалистами в короткие сроки.

Компания комплектует и поставляет все виды обмуровочно-футеровочных материалов на объект заказчика.

Обмуровка паровых, водогрейных, стационарных котлов по конструкции подразделяется на четыре основных вида:

1. Натрубная обмуровка, прикрепляемая непосредственно к поверхностям нагрева котла и выполняемая из жароупорных бетонов (первый слой), теплоизоляционных бетонов или перлитоцементных плит (второй слой) и газонепроницаемой обмазки (третий уплотнительный слой).

2. Щитовая обмуровка котлов, прикрепляемая к каркасу котла или каркасу блоков поверхности нагрева и выполняемая в виде щитов или панелей, также состоящих из трех слоев – огнезащитного, теплоизоляционного и уплотнительного. В ряде случаев рационально заменять уплотнительную обмазку обшивкой из стального листа.

3. Облегченная обмуровка, прикрепляемая к каркасу котла из штучных огнеупорно-теплоизоляционных изделий. Эта конструкция обмуровки может иметь обшивку из стального листа.

4. Натрубная обмуровка в газоплотных котлах, прикрепляемая к газоплотным поверхностям нагрева котла и выполняемая из теплоизоляционных перлитоцементных или известково-кремнеземистых плит (первый теплоизоляционный слой) и газонепроницаемой обмазки (второй уплотнительный слой).

В обмуровках паровых и водогрейных котлов применяют жаростойкий на бетон связующем из глиноземистого цемента или портландцемента. Для теплоизоляционного бетона рименяют диатомовую крошку, асбест V–VI сорта распушенный и связующее – портландцемент. В некоторых случаях в теплоизоляционном бетоне применяют крошку из вспученного перлита вместо диатомовой. Газонепроницаемая (уплотнительная) обмазка состоит, в зависимости от состава, из асбеста Vсорта распушенного, шамотного порошка, огнеупорной глины и связующего – каустического магнезита, жидкого стекла или портландцемента (см. раздел 10).

Для огнеупорной кладки применяют нормальный и легковесный огнеупорный кирпич, а для теплоизоляционной кладки – кирпич плотностью не более 600 кг/м3. Для устройства теплоизоляционного слоя применяют перлитоцементные или известково-кремнеземистые плиты или маты минераловатные прошивные марки 150 (см. раздел 10).

При обмуровке газоплотных котлов для теплоизоляционного слоя, прикрепляемого к панелям, применяют известково-кремнеземистые плиты.

В табл. 9.14. приведена характеристика конструкций обмуровок.

Не допускается смешивание цементов разных видов и марок, а также цементов, выпускаемых разными заводами.

Таблица 9.14. Характеристики конструкций обмуровок

| Конструкция обмуровки | Толщина слоя, мм | Общая толщина обмуровки, мм | Масса 1 м2 обмуровки, кг | ||||

| Жаростойкий бетон или огнеупорный кирпич |

Теплоизоляционный бетон |

Теплоизоляционный слой | Уплотнительная обмотка | Обшивка | |||

| Натрубная | 20–25 | 0–50 | 80–125 | 15–20 | 4 | 115–180 | 95–150 |

| Щитовая | 40–80 | 0–126 | 125–150 | 15–20 | 4 | 165–350 | 170–340 |

| Облегченная | 113 | 65–195 | 70–100 | - | 4 | 265–415 | 215–400 |

| Натрубная газоплотных котлов | - | - | 150 | 15 | 4 | 170 | 95 |

Некоторая часть конструктивных узлов обмуровки котла в процессе эксплуатации разрушается и требует восстановления. Ремонт обмуровки котлов заключается в полной разборке разрушенного участка, подготовке участка и укладке новой обмуровки.

Арматурные и опалубочные работы

Арматура, стальная сетка, детали крепления обмуровки перед установкой очищают от грязи, пленочной коррозии, налипшего раствора и т. п. Пересечение проволоки арматуры сваривают электросваркой или перевязывают вязальной проволокой диаметром 1,6–2 мм. Перевязка арматуры медной или алюминиевой проволокой не допускается.

Детали крепления обмуровки и арматуру диаметром более 8 мм, находящиеся в жароупорном и теплоизоляционном бетонах, покрывают слоем битума толщиной до 2 мм. Сетку для армирования жароупорного бетона натрубной обмуровки и сетку для армирования уплотнительной обмазки натягивают без слабины и провисания и крепят крючками с шагом не более 1 × 1 м.

Деревянную опалубку изготавливают из хвойных пород дерева (кроме лиственницы), из пиломатериала толщиной 20–30 мм. Поверхность, соприкасающуюся с укладываемым бетоном, остругивают. Вторично используемая опалубка должна быть очищена от грязи и застывшего бетона.

Для заделки щелей в опалубке с целью предотвращения вытекания цементного молока разрешается применять пластичную глину или плотную бумагу. При укладке бетона в конструкции обмуровки, расположенные вертикально или под углом более 40° к горизонтальной плоскости, применяют двойную опалубку. В этом случае наружную стенку опалубки передвигают по мере укладки бетона. При возможности в качестве внутренней стенки опалубки нужно использовать не разобранный слой обмуровки.

Опалубку для выполнения отверстий диаметром до 200 мм изготавливают из круглого лесоматериала, для больших диаметров делают опалубку из узких досок или из фанеры. Для предотвращения сцепления бетона с опалубкой внутреннюю ее поверхность покрывают смазкой, состоящей из 12 частей минерального масла, 1 части цемента и 0,5 части воды. Можно применять отработанное минеральное масло. Применять для смазки опалубки известковые растворы нельзя.

Приготовление и укладка набивных масс на поверхности экранов

Для укладки на экранные поверхности котлов применяют набивные массы: хромитовые, хромитомагнезитовые, карборундовые и корундовые.

В карборундовых массах в качестве связующего применяют жидкое стекло, шликер огнеупорной глины, триполифосфат натрия и алюмофосфатное связующее на основе ортофосфорной кислоты.

Наилучшие эксплуатационные свойства имеет карборундовая масса на фосфатном связующем.

Составы и свойства набивных масс приведены в табл. 9.15.

Таблица 9.15. Составы и свойства набивных масс.

| Наименование массы | Состав массы | Максимальная температура применения, оС | Плотность, кг/м3 | Коэффициент линейного расширения (при температуре 20 – 800оС) | Коэффициент теплопроводности (при температуре 300 – 700оС), Вт/ м×оС |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Хромитовая | Хромитовая смесь СХ-1 или СХ-2, жидкое стекло плотностью 1,4 – 1,5 г/см3, 7% к хромитовой смеси | 1350 | 2500 – 3200 | (7,0 – 8,0)×10– 6 | 1,1 – 1,3 |

| Карборундовая | Карбид кремния черный № 160-63 – 40%, № 50-12 – 30%, шлам карбид кремния – 30%, связка сверх 100%: жидкое стекло плотностью 1,3 г/см3 – 6%, водная суспензия огнеупорной глины плотностью 1,13 г/см3 – 5% | 1500 | 2100 – 2300 | 5,5×10– 6 | 4,0 – 4,5 |

| Карборундовая на фосфатном связующем | Карбид кремния черный № 160-63 – 40%, № 50-12 – 30%, шлам карбид кремния – 30%, связка сверх 100%: алюмофосфатное связующее – 18%, огнеупорная глина – 6% | 1700 | 2100 – 2300 | 8,9×10– 6 | 2,0 – 3,0 |

| Карборундовая на фосфатном связующем | Карбид кремния черный № 160-63 – 40%, № 50-12 – 30%, шлам карбид кремния – 30%, связка сверх 100%: огнеупорная глина – 5%, триполифосфат – 3% | 1600 | 2300 – 2500 | 5,5×10– 6 | 5,5 – 7,2 |

| Карборундовая на фосфатном связующем | Карбид кремния черный № 160-63 – 40%, № 50-12 – 30%, шлам карбид кремния – 30%, связка сверх 100%: ортофосфорная кислота – 15%, электрокорунд – 10%, огнеупорная глина – 6% | 1500 | 2100 – 2300 | 4,1×10– 6 | 4,0 – 6,0 |

| Корундовая на алюмофосфатном связующем | Корунд № 400-100 –25%, огнеупорная глина – 25 – 35%; связка сверх 100%: ортофосфорная кислота 75-процентная – 15% | 1650 | 2100 – 2400 | 7,6×10– 6 | 0,8 – 1,2 |

| Хромомагнезитовая | Хромомагнезит зернового состава: зерно от 7 до 3 мм – 40%, от 1 до 0,09 мм – 30%, меньше 0,09 мм – 30%; связка сверх 100%: жидкое стекло плотностью 1,4 – 1,5 г/см3 – 10%, кремнефтористый натрий – 1%, огнеупорная глина – 6% | 1500 | 2600 – 2800 | 10,3×10– 6 | 1,0 – 1,5 |

Составы и свойства жаростойких бетонов приведены в разделе 10.

Перед приготовлением набивных масс необходимо:

- - жидкое стекло разбавить водой и довести до заданной плотности;

- - огнеупорную глину высушить, размолоть и просеять через сито с отверстиями не более 1 мм;

- - растворить огнеупорную глину в воде;

- - плотность глиняной суспензии должна составлять 1,13–1,15 г/см3.

Разрешается приготовление карборунда мелкого зернового состава путем размола более крупных зерен в шаровых мельницах со стальными мелющими телами.

Массы приготавливают в лопастных смесителях. Сухие компоненты засыпают в смеситель и перемешивают 3 мин, затем без остановки смесителя загружают жидкие компоненты в любой последовательности. После загрузки в смеситель всех компонентов массу перемешивают 10 мин.

Приготовленные набивные массы, особенно хромитовая и карборундовая, употребляются в дело в течение 1,5 ч с момента приготовления. Для предохранения от высыхания и твердения массы следует хранить в закрытых емкостях. Повторное применение схватившейся массы не допускается.

Перед укладкой набивных масс ошипованные и гладкие экранные трубы, камеры и другие стальные поверхности должны быть пропескоструены. На зажигательных поясах массу набрасывают на ошипованные трубы сразу достаточно большой площадью и набивают таким образом, чтобы слой уплотненной массы над шипами составлял 3–5 мм. Необходимо учитывать, что набивка массы в несколько слоев с некоторыми промежутками времени вызывает ее расслоение.

Массу уплотняют пневмомолотками через стальную плиту размером 200×200 мм, толщиной 12–15 мм. Массу набивают плотно, без пустот между трубами и шипами. Степень уплотнения проверяют нажатием большого пальца руки с усилием 10–15 кг. При этом на поверхности массы не должен остаться заметный след.

При укладке массы на под котлов с жидким шлакоудалением, амбразуры горелок и т. п. рекомендуется массы укладывать слоями толщиной не более 100 мм. Массу уплотняют пневмолопатками или вручную деревянными трамбовками. При необходимости укладки второго слоя поверхность ранее уложенного слоя нарезают квадратами 80×80 мм на глубину 7–8 мм. Укладку масс, особенно при большой толщине слоя, желательно выполнять без перерыва. Целесообразно высушивать массу сразу же после укладки, пропуская через экраны горячую воду с температурой 60 °С.

Приготовление и нанесение уплотнительных обмазок

Уплотнительные обмазки приготавливают в смесителе принудительного действия. В смеситель засыпают сухие компоненты и затем при работающем смесителе заливают в любой последовательности жидкие компоненты. Компоненты обмазки перемешивают 8–10 мин до получения однородной массы. Уплотнительные обмазки готовят в количестве, которое может быть уложено в дело в течение 1 ч после приготовления. Затвердевшие обмазки применять не разрешается.

Перед нанесением обмазки сетку очищают от грязи и проверяют надежность ее закрепления. Обмазку набрасывают на сетку небольшими порциями, хорошо уплотняют деревянными трамбовками и заглаживают мастерком или полутеркой. При необходимости густота раствора может быть уменьшена прибавлением раствора хлористого магния с тщательным перемешиванием. Применение воды для уменьшения густоты раствора не разрешается. Нельзя увлажнять уплотнительные обмазки в процессе твердения.

В табл. 9.16. приводятся составы обмазок и мастик.

Таблица 9.16. Составы обмазок и мастик

| Наименование | Состав и расход на 1 м3 | Область применения | |

| Материалы | Количество | ||

| 1 | 2 | 3 | 4 |

| Уплотнительная магнезиальная обмазка | Каустический магнезит II класса | 300 кг | Наружный уплотнительный слой обмуровок без металлической обшивки |

| Асбест распушенный V–VI сорта | 800 кг | ||

| Раствор хлористого магния плотностью 1,2 г/см3 | 450 л | ||

| Уплотнительная обмазка ОРГРЭС |

Портландцемент марки 300 |

70 кг | Наружный уплотнительный слой обмуровок без металлической обшивки |

| Глина огнеупорная | 210 кг | ||

| Шамотный порошок, зерно до 2 мм | 560 кг | ||

| Асбест распушенный V–VI сорта | 560 кг | ||

| Жидкое стекло плотностью 1,4–1,5 г/см3 | 150 кг | ||

| Уплотнительная асбестодиато-мовая обмазка |

Диатомовая крошка, размер зерна до 5 мм |

360 кг | Уплотнение кладки из шамотного кирпича. Предельная температура применения 800°С |

| Асбест распушенный V–VI сорта | 300 кг | ||

| Жидкое стекло плотностью 1,38–1,40 г/см3 | 120 кг | ||

| Огнеупорный кладочный раствор | Мертель алюмосиликатный | 1370 кг | Кладка из огнеупорного кирпича |

| Вода | 450–550 л | ||

| Диатомо-цементный кладочный раствор |

Диатомит молотый |

520 кг | Кладка из диатомового кирпича в местах, предусмотренных проектом. Кладка из диатомового кирпича, в основном выполняется «всухую». |

| Портландцемент марки 400 | 180 кг | ||

| Вода | 450–550 л | ||

| Мастика для подмазки и промазки швов перлитовая | Состав по массе | Для подмазки и промазки швов в перлитоцементных изделиях | |

| Перлитовый песок, размер зерна до 1,5 мм | 20% | ||

| Асбест V сорта | 20% | ||

| Жидкое стекло плотностью 1,40 г/см3 | 57% | ||

| Кремнефтористый натрий Вода |

3% В количестве, соответствующем погружению конуса в раствор на 10–12 см |

||

| Мастика для промазки швов в известково-кремнеземистых изделиях № 2 |

Жидкое стекло натриевое плотностью 1,40–1,43 г/см3 |

1 часть | - - - |

| Диатомит молотый, зерно до 1,5 мм | 0,4 части | ||

| Глина огнеупорная молотая | 0,04 части | ||

Дополнительные сведения о составах защитных и уплотнительных обмазок приведены в разделе 10.5.2.

Ремонт обмуровки из штучных огнеупорных и теплоизоляционных изделий

Классификация огнеупорных растворов по консистенции для кладки из шамотного кирпича приведена в табл. 9.17. Более подробно составы огнеупорных растворов, твердеющих при нагревании, и составы воздушно-твердеющих шамотных растворов, как и способы их приготовления, приведены в разделе 10.5.2.

Таблица 9.17. Классификация огнеупорных растворов (консистенция растворов)

| Раствор | Тонкость помола мертеля | Пределы осадки конуса, см | Толщина шва, мм, не более |

| Жидкий Полугустой Густой |

Тонкий Крупный Крупный |

6–9 5–6 3–5 |

1–2 3 5 |

Разборку разрушенного или разбираемого с целью ремонта участка кладки обмуровки следует выполнять с учетом максимального сохранения изделий для вторичного использования при условии лабораторных испытаний (шамотные изделия). Для уменьшения пыления участки разбираемой кладки увлажняют. Все оголенные элементы крепления кладки очищают от остатков раствора и соответствующим образом ремонтируют.

Сопряжение новой кладки с неразбираемым участком следует выполнять перевязкой по штробе, выполненной «с убегом». Толщина кладки, способ укладки кирпича должны быть такими же, как это было предусмотрено заводской конструкцией. Кладку огнеупорного кирпича начинают с углов и ведут к середине. При кладке подов котлов с жидким шлакоудалением верхний ряд огнеупорного кирпича укладывают на ребро поперек движения шлака.

Неровности и искривления (в переделах допусков) металлоконструкций, обшивки пода и экранных труб, на которые опирается кладка, следует выравнивать теплоизоляционным слоем с тем, чтобы обеспечить ровную поверхность под кладку из огнеупорного кирпича.

Кладку амбразур горелок производят с обязательной предварительной подгонкой фасонного или клинового кирпича. Толщина шва не более 1 мм. Технологические отверстия (лазы, лючки и др.) должны выполняться огнеупорным кирпичом на всю толщину обмуровки. Кладку в местах прохода труб через обмуровку и в местах подвижных опор и креплений экранных труб следует выполнять особо тщательно, не допуская защемления указанных узлов в обмуровке. Манжеты в местах прохода труб через обмуровку перед укладкой бетона должны быть надежно закреплены на трубах.

Длина манжет должна быть на 40 мм больше толщины слоя бетона. При кладке мест сопряжения обмуровки вертикальной стены с потолком должен быть выполнен температурный зазор 20 мм.

Укладку теплоизоляционных известково-кремнеземистых или перлитоцементных плит производят насухо с зазором между плитами не более 3 мм с перекрытием швов на ширину не менее 50 мм. В теплоизоляционном слое не должно быть пустот. Разрешается заделывать пустоты кусками теплоизоляционных плит.

Зазор между наружной поверхностью теплоизоляционного слоя и металлической обшивкой котла должен соответствовать проектным данным. Зазор проверяют при восстановлении металлической обшивки контрольной рейкой.

При выполнении теплоизоляционного слоя из матов минераловатных с обкладкой металлической сеткой необходимо сшивать края сеток матов мягкой углеродистой проволокой. Пустоты в местах стыков матов заделывают минеральной ватой. Поверхность изоляционного слоя должна быть ровной.

Допускаемые отклонения от проектных размеров при выполнении обмуровки не должны превышать данных, приведенных в табл. 9.18. Таблица 9.18. Допускаемые отклонения от проектных размеров при выполнении обмуровки

| Наименование | Допускаемые отклонения от проектных размеров , мм |

|

Расстояние между осями экранных труб и обмуровкой Расстояние между осями крайних труб змеевиков пароперегревателей, экономайзеров и обмуровкой Ширина температурного шва Впадины, выпучины, выступающие кирпичи на поверхности обмуровки на длине 1 м То же для наружной поверхности на длине 1 м |

± 10 ± 10 ± 5 ± 3 ± 4 |

prompriborplus.ru

Ремонт обмуровки котлов — РосТепло Энциклопедия теплоснабжения

Материал из РосТепло Энциклопедия теплоснабжении

Содержание разделаОбмуровка стационарных котлов по конструкции подразделяется на четыре основных вида:

1. Натрубная обмуровка, прикрепляемая непосредственно к поверхностям нагрева котла и выполняемая из жароупорных бетонов (первый слой), теплоизоляционных бетонов или перлитоцементных плит (второй слой) и газонепроницаемой обмазки (третий уплотнительный слой).

2. Щитовая обмуровка, прикрепляемая к каркасу котла или каркасу блоков поверхности нагрева и выполняемая в виде щитов или панелей, также состоящих из трех слоев – огнезащитного, теплоизоляционного и уплотнительного. В ряде случаев рационально заменять уплотнительную обмазку обшивкой из стального листа.

3. Облегченная обмуровка, прикрепляемая к каркасу котла из штучных огнеупорно-теплоизоляционных изделий. Эта конструкция обмуровки может иметь обшивку из стального листа.

4. Натрубная обмуровка в газоплотных котлах, прикрепляемая к газоплотным поверхностям нагрева котла и выполняемая из теплоизоляционных перлитоцементных или известково-кремнеземистых плит (первый теплоизоляционный слой) и газонепроницаемой обмазки (второй уплотнительный слой).

В обмуровках применяют жаростойкий на бетон связующем из глиноземистого цемента или портландцемента. Для теплоизоляционного бетона рименяют диатомовую крошку, асбест V–VI сорта распушенный и связующее – портландцемент. В некоторых случаях в теплоизоляционном бетоне применяют крошку из вспученного перлита вместо диатомовой. Газонепроницаемая (уплотнительная) обмазка состоит, в зависимости от состава, из асбеста V сорта распушенного, шамотного порошка, огнеупорной глины и связующего – каустического магнезита, жидкого стекла или портландцемента (см. раздел 10).

Для огнеупорной кладки применяют нормальный и легковесный огнеупорный кирпич, а для теплоизоляционной кладки – кирпич плотностью не более 600 кг/м3. Для устройства теплоизоляционного слоя применяют перлитоцементные или известково-кремнеземистые плиты или маты минераловатные прошивные марки 150 (см. раздел 10).

В газоплотных котлах для теплоизоляционного слоя, прикрепляемого к панелям, применяют известково-кремнеземистые плиты.

В табл. 9.14. приведена характеристика конструкций обмуровок.

Не допускается смешивание цементов разных видов и марок, а также цементов, выпускаемых разными заводами.

Таблица 9.14. Характеристики конструкций обмуровок| Конструкция обмуровки | Толщина слоя, мм | Общая толщина обмуровки, мм | Масса 1 м2 обмуровки, кг | ||||

| Жаростойкий бетон или огнеупорный кирпич | Теплоизоляционный бетон | Теплоизоля- ционный слой | Уплотни- тельная обмотка | Обшивка | |||

| Натрубная Щитовая Облегченная Натрубная газоплотных котлов | 20–25 40–80 113 - | 0–50 0–126 65–195 - | 80–125 125–150 70–100 150 | 15–20 15–20 - 15 | 4 4 4 4 | 115–180 165–350 265–415 170 | 95–150 170–340 215–400 95 |

Некоторая часть конструктивных узлов обмуровки в процессе эксплуатации котла разрушается и требует восстановления. Ремонт обмуровки заключается в полной разборке разрушенного участка, подготовке участка и укладке новой обмуровки.

Арматурные и опалубочные работы[править]

Арматура, стальная сетка, детали крепления обмуровки перед установкой очищают от грязи, пленочной коррозии, налипшего раствора и т. п. Пересечение проволоки арматуры сваривают электросваркой или перевязывают вязальной проволокой диаметром 1,6–2 мм. Перевязка арматуры медной или алюминиевой проволокой не допускается.

Детали крепления обмуровки и арматуру диаметром более 8 мм, находящиеся в жароупорном и теплоизоляционном бетонах, покрывают слоем битума толщиной до 2 мм. Сетку для армирования жароупорного бетона натрубной обмуровки и сетку для армирования уплотнительной обмазки натягивают без слабины и провисания и крепят крючками с шагом не более 1 × 1 м.

Деревянную опалубку изготавливают из хвойных пород дерева (кроме лиственницы), из пиломатериала толщиной 20–30 мм. Поверхность, соприкасающуюся с укладываемым бетоном, остругивают. Вторично используемая опалубка должна быть очищена от грязи и застывшего бетона.

Для заделки щелей в опалубке с целью предотвращения вытекания цементного молока разрешается применять пластичную глину или плотную бумагу. При укладке бетона в конструкции обмуровки, расположенные вертикально или под углом более 40° к горизонтальной плоскости, применяют двойную опалубку. В этом случае наружную стенку опалубки передвигают по мере укладки бетона. При возможности в качестве внутренней стенки опалубки нужно использовать не разобранный слой обмуровки.

Опалубку для выполнения отверстий диаметром до 200 мм изготавливают из круглого лесоматериала, для больших диаметров делают опалубку из узких досок или из фанеры. Для предотвращения сцепления бетона с опалубкой внутреннюю ее поверхность покрывают смазкой, состоящей из 12 частей минерального масла, 1 части цемента и 0,5 части воды. Можно применять отработанное минеральное масло. Применять для смазки опалубки известковые растворы нельзя.

Приготовление и укладка набивных масс на поверхности экранов[править]

Для укладки на экранные поверхности котлов применяют набивные массы: хромитовые, хромитомагнезитовые, карборундовые и корундовые.

В карборундовых массах в качестве связующего применяют жидкое стекло, шликер огнеупорной глины, триполифосфат натрия и алюмофосфатное связующее на основе ортофосфорной кислоты.

Наилучшие эксплуатационные свойства имеет карборундовая масса на фосфатном связующем.

Составы и свойства набивных масс приведены в табл. 9.15.

Таблица 9.15. Составы и свойства набивных масс.

| Наименование массы | Состав массы | Максимальная температура применения, оС | Плотность, кг/м3 | Коэффициент линейного расширения (при температуре 20 – 800оС) | Коэффициент теплопроводности (при температуре 300 – 700оС), Вт/ м×оС |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Хромитовая | Хромитовая смесь СХ-1 или СХ-2, жидкое стекло плотностью 1,4 – 1,5 г/см3, 7% к хромитовой смеси | 1350 | 2500 – 3200 | (7,0 – 8,0)×10– 6 | 1,1 – 1,3 |

| Карборундовая | Карбид кремния черный № 160-63 – 40%, № 50-12 – 30%, шлам карбид кремния – 30%, связка сверх 100%: жидкое стекло плотностью 1,3 г/см3 – 6%, водная суспензия огнеупорной глины плотностью 1,13 г/см3 – 5% | 1500 | 2100 – 2300 | 5,5×10– 6 | 4,0 – 4,5 |

| Карборундовая на фосфатном связующем | Карбид кремния черный № 160-63 – 40%, № 50-12 – 30%, шлам карбид кремния – 30%, связка сверх 100%: алюмофосфатное связующее – 18%, огнеупорная глина – 6% | 1700 | 2100 – 2300 | 8,9×10– 6 | 2,0 – 3,0 |

| Карборундовая на фосфатном связующем | Карбид кремния черный № 160-63 – 40%, № 50-12 – 30%, шлам карбид кремния – 30%, связка сверх 100%: огнеупорная глина – 5%, триполифосфат – 3% | 1600 | 2300 – 2500 | 5,5×10– 6 | 5,5 – 7,2 |

| Карборундовая на фосфатном связующем | Карбид кремния черный № 160-63 – 40%, № 50-12 – 30%, шлам карбид кремния – 30%, связка сверх 100%: ортофосфорная кислота – 15%, электрокорунд – 10%, огнеупорная глина – 6% | 1500 | 2100 – 2300 | 4,1×10– 6 | 4,0 – 6,0 |

| Корундовая на алюмофосфатном связующем | Корунд № 400-100 –25%, огнеупорная глина – 25 – 35%; связка сверх 100%: ортофосфорная кислота 75-процентная – 15% | 1650 | 2100 – 2400 | 7,6×10– 6 | 0,8 – 1,2 |

| Хромомагнези-товая | Хромомагнезит зернового состава: зерно от 7 до 3 мм – 40%, от 1 до 0,09 мм – 30%, меньше 0,09 мм – 30%; связка сверх 100%: жидкое стекло плотностью 1,4 – 1,5 г/см3 – 10%, кремнефтористый натрий – 1%, огнеупорная глина – 6% | 1500 | 2600 – 2800 | 10,3×10– 6 | 1,0 – 1,5 |

Составы и свойства жаростойких бетонов приведены в разделе 10.

Перед приготовлением набивных масс необходимо:

- - жидкое стекло разбавить водой и довести до заданной плотности;

- - огнеупорную глину высушить, размолоть и просеять через сито с отверстиями не более 1 мм;

- - растворить огнеупорную глину в воде;

- - плотность глиняной суспензии должна составлять 1,13–1,15 г/см3.

Разрешается приготовление карборунда мелкого зернового состава путем размола более крупных зерен в шаровых мельницах со стальными мелющими телами.

Массы приготавливают в лопастных смесителях. Сухие компоненты засыпают в смеситель и перемешивают 3 мин, затем без остановки смесителя загружают жидкие компоненты в любой последовательности. После загрузки в смеситель всех компонентов массу перемешивают 10 мин.

Приготовленные набивные массы, особенно хромитовая и карборундовая, употребляются в дело в течение 1,5 ч с момента приготовления. Для предохранения от высыхания и твердения массы следует хранить в закрытых емкостях. Повторное применение схватившейся массы не допускается.

Перед укладкой набивных масс ошипованные и гладкие экранные трубы, камеры и другие стальные поверхности должны быть пропескоструены. На зажигательных поясах массу набрасывают на ошипованные трубы сразу достаточно большой площадью и набивают таким образом, чтобы слой уплотненной массы над шипами составлял 3–5 мм. Необходимо учитывать, что набивка массы в несколько слоев с некоторыми промежутками времени вызывает ее расслоение.

Массу уплотняют пневмомолотками через стальную плиту размером 200×200 мм, толщиной 12–15 мм. Массу набивают плотно, без пустот между трубами и шипами. Степень уплотнения проверяют нажатием большого пальца руки с усилием 10–15 кг. При этом на поверхности массы не должен остаться заметный след.

При укладке массы на под котлов с жидким шлакоудалением, амбразуры горелок и т. п. рекомендуется массы укладывать слоями толщиной не более 100 мм. Массу уплотняют пневмолопатками или вручную деревянными трамбовками. При необходимости укладки второго слоя поверхность ранее уложенного слоя нарезают квадратами 80×80 мм на глубину 7–8 мм. Укладку масс, особенно при большой толщине слоя, желательно выполнять без перерыва. Целесообразно высушивать массу сразу же после укладки, пропуская через экраны горячую воду с температурой 60 °С.

Приготовление и нанесение уплотнительных обмазок[править]

Уплотнительные обмазки приготавливают в смесителе принудительного действия. В смеситель засыпают сухие компоненты и затем при работающем смесителе заливают в любой последовательности жидкие компоненты. Компоненты обмазки перемешивают 8–10 мин до получения однородной массы. Уплотнительные обмазки готовят в количестве, которое может быть уложено в дело в течение 1 ч после приготовления. Затвердевшие обмазки применять не разрешается.

Перед нанесением обмазки сетку очищают от грязи и проверяют надежность ее закрепления. Обмазку набрасывают на сетку небольшими порциями, хорошо уплотняют деревянными трамбовками и заглаживают мастерком или полутеркой. При необходимости густота раствора может быть уменьшена прибавлением раствора хлористого магния с тщательным перемешиванием. Применение воды для уменьшения густоты раствора не разрешается. Нельзя увлажнять уплотнительные обмазки в процессе твердения.

В табл. 9.16. приводятся составы обмазок и мастик.

Таблица 9.16. Составы обмазок и мастик| Наименование | Состав и расход на 1 м3 | Область применения | |

| Материалы | Количество | ||

| 1 | 2 | 3 | 4 |

| Уплотнительная магнезиальная обмазка | Каустический магнезит II класса Асбест распушенный V–VI сорта Раствор хлористого магния плотностью 1,2 г/см3 | 300 кг 800 кг 450 л | Наружный уплотнительный слой обмуровок без металлической обшивки |

| Уплотнительная обмазка ОРГРЭС | Портландцемент марки 300 Глина огнеупорная Шамотный порошок, зерно до 2 мм Асбест распушенный V–VI сорта Жидкое стекло плотностью 1,4–1,5 г/см3 | 70 кг 210 кг 560 кг 560 кг 150 кг | Наружный уплотнительный слой обмуровок без металлической обшивки |

| Уплотнительная асбестодиато-мовая обмазка | Диатомовая крошка, размер зерна до 5 мм Асбест распушенный V–VI сорта Жидкое стекло плотностью 1,38–1,40 г/см3 | 360 кг 300 кг 120 кг | Уплотнение кладки из шамотного кирпича. Предельная температура применения 800°С |

| Огнеупорный кладочный раствор | Мертель алюмосиликатный Вода | 1370 кг 450–550 л | Кладка из огнеупорного кирпича |

| Диатомо-цементный кладочный раствор | Диатомит молотый Портландцемент марки 400 Вода | 520 кг 180 кг 450–550 л | Кладка из диатомового кирпича в местах, предусмотренных проектом. Кладка из диатомового кирпича, в основном выполняется «всухую». |

| Мастика для подмазки и промазки швов перлитовая | Перлитовый песок, размер зерна до 1,5 мм Асбест V сорта Жидкое стекло плотностью 1,40 г/см3 Кремнефтористый натрий Вода | Состав по массе 20% 20% 57% 3% В количестве, соответствующем погружению конуса в раствор на 10–12 см | Для подмазки и промазки швов в перлитоцементных изделиях |

| Мастика для промазки швов в известково-кремнеземистых изделиях № 2 | Жидкое стекло натриевое плотностью 1,40–1,43 г/см3 Диатомит молотый, зерно до 1,5 мм Глина огнеупорная молотая | 1 часть 0,4 части 0,04 части | - - - |

Дополнительные сведения о составах защитных и уплотнительных обмазок приведены в разделе 10.5.2.

Ремонт обмуровки из штучных огнеупорных и теплоизоляционных изделий[править]

Классификация огнеупорных растворов по консистенции для кладки из шамотного кирпича приведена в табл. 9.17. Более подробно составы огнеупорных растворов, твердеющих при нагревании, и составы воздушно-твердеющих шамотных растворов, как и способы их приготовления, приведены в разделе 10.5.2.

Таблица 9.17. Классификация огнеупорных растворов (консистенция растворов)| Раствор | Тонкость помола мертеля | Пределы осадки конуса, см | Толщина шва, мм, не более |

| Жидкий Полугустой Густой | Тонкий Крупный Крупный | 6–9 5–6 3–5 | 1–2 3 5 |

Разборку разрушенного или разбираемого с целью ремонта участка кладки обмуровки следует выполнять с учетом максимального сохранения изделий для вторичного использования при условии лабораторных испытаний (шамотные изделия). Для уменьшения пыления участки разбираемой кладки увлажняют. Все оголенные элементы крепления кладки очищают от остатков раствора и соответствующим образом ремонтируют.

Сопряжение новой кладки с неразбираемым участком следует выполнять перевязкой по штробе, выполненной «с убегом». Толщина кладки, способ укладки кирпича должны быть такими же, как это было предусмотрено заводской конструкцией. Кладку огнеупорного кирпича начинают с углов и ведут к середине. При кладке подов котлов с жидким шлакоудалением верхний ряд огнеупорного кирпича укладывают на ребро поперек движения шлака.

Неровности и искривления (в переделах допусков) металлоконструкций, обшивки пода и экранных труб, на которые опирается кладка, следует выравнивать теплоизоляционным слоем с тем, чтобы обеспечить ровную поверхность под кладку из огнеупорного кирпича.

Кладку амбразур горелок производят с обязательной предварительной подгонкой фасонного или клинового кирпича. Толщина шва не более 1 мм. Технологические отверстия (лазы, лючки и др.) должны выполняться огнеупорным кирпичом на всю толщину обмуровки. Кладку в местах прохода труб через обмуровку и в местах подвижных опор и креплений экранных труб следует выполнять особо тщательно, не допуская защемления указанных узлов в обмуровке. Манжеты в местах прохода труб через обмуровку перед укладкой бетона должны быть надежно закреплены на трубах. Длина манжет должна быть на 40 мм больше толщины слоя бетона. При кладке мест сопряжения обмуровки вертикальной стены с потолком должен быть выполнен температурный зазор 20 мм.

Укладку теплоизоляционных известково-кремнеземистых или перлитоцементных плит производят насухо с зазором между плитами не более 3 мм с перекрытием швов на ширину не менее 50 мм. В теплоизоляционном слое не должно быть пустот. Разрешается заделывать пустоты кусками теплоизоляционных плит.

Зазор между наружной поверхностью теплоизоляционного слоя и металлической обшивкой котла должен соответствовать проектным данным. Зазор проверяют при восстановлении металлической обшивки контрольной рейкой.

При выполнении теплоизоляционного слоя из матов минераловатных с обкладкой металлической сеткой необходимо сшивать края сеток матов мягкой углеродистой проволокой. Пустоты в местах стыков матов заделывают минеральной ватой. Поверхность изоляционного слоя должна быть ровной.

Допускаемые отклонения от проектных размеров при выполнении обмуровки не должны превышать данных, приведенных в табл. 9.18.

Таблица 9.18. Допускаемые отклонения от проектных размеров при выполнении обмуровки| Наименование | Допускаемые отклонения от проектных размеров , мм |

| Расстояние между осями экранных труб и обмуровкой Расстояние между осями крайних труб змеевиков пароперегревателей, экономайзеров и обмуровкой Ширина температурного шва Впадины, выпучины, выступающие кирпичи на поверхности обмуровки на длине 1 м То же для наружной поверхности на длине 1 м | ± 10 ± 10 ± 5 ± 3 ± 4 |

www.rosteplo.ru

Каркас, обмуровка и гарнитура котла

Категория: Монтаж котлов

Каркас, обмуровка и гарнитура котла

Каркас котла — это несущая металлическая конструкция, воспринимающая собственный вес котла с учетом временных и особых нагрузок и обеспечивающая требуемое взаимное расположение элементов котла. Конструкция каркаса зависит от мощности и компоновки котла.

Каркас котла представляет собой жесткую пространственную рамную конструкцию, состоящую из колонн, опорных и вспомогательных балок. Несущие колонны — наиболее ответственная часть каркаса; они воспринимают основные нагрузки и передают их на фундамент. Колонны изготовляют из швеллеров или двутавров, сваренных между собой с помощью специальных планок. Опорный башмак нижней части колонны состоит из опорной плиты, траверс и ребер.

Для того чтобы предохранить каркас от неравномерного нагрева, его выносят из зоны повышенных температур за обмуровку. Однако некоторые элементы каркаса, например опорные балки водяного экономайзера, не удается вынести из зоны повышенных температур. Б этом случае их изолируют или охлаждают воздухом, проходящим внутри элементов каркаса коробчатого сечения. В некоторых типах котлов-утилизаторов опорный пояс каркаса охлаждается водой.

Обмуровка котла — это система огнеупорных и теплоизоляционных ограждений или конструкций котла, предназначенных для уменьшения тепловых потерь и обеспечения газовой плотности.

Конструкция обмуровки зависит от условий, в которых она работает. Если стены топочной камеры закрыты трубами поверхностей нагрева — экранированы, то температура внутренней огневой стенки обмуровки будет значительно ниже, чем у неэкранированных котлов, и разность температур между наружной и внутренней стенками обмуровки уменьшится, т. е. обмуровка будет работать в более благоприятных условиях. В этом случае ее можно выполнить более легкой и дешевой.

Для котлов малой и средней мощности применяют тяжелые и облегченные обмуровки.

Рис. 1. Каркас котла: 1 — фундамент, 2 — несущая колонна. 3 — связи, 4 — балка

Масса 1 м3 тяжелой обмуровки состав ляет 1600… 1900 кг, а облегченной 350… 1300 кг.

Тяжелая обмуровка состоит из футеровочного (огнеупорного) и облицовочного слоев кирпича. Установленная на фундаменте котла она передает на него весь собственный вес. При высоте котла более 10… 12 м устраивают разгрузочные пояса, с помощью которых собственный вес обмуровки частично передается ка каркас.

В современных котлах благодаря плотному экранированию стен топочной камеры трубами поверхностей нагрева температуру внутренней поверхности обмуровки удается снизить до 400…500 °С, что позволяет сделать обмуровку тоньше и легче, т. е. облегченной.

Облегченные обмуровки по способу передачи механических нагрузок разделяют на натрубные, передающие нагрузки на экранные системы котла и через них на каркас котла, и накаркасные, передающие нагрузки непосредственно на каркас котла. По конструкции облегченные натрубные обмуровки бывают монолитные и сборные.

Жаростойкие монолитные обмуровки выполняют из приготовленных на месте смесей, составов и растворов, а сборные — из изделий промышленного изготовления. Сборные обмуровки наиболее эффективны, так как при их использовании повы-шаетс^ производительность труда обмуровщиков, сокращается объем ручных операций, повышается качество обмуровки.

Облегченная обмуровка котлов состоит из жаростойкого, теплоизоляционного и защитного слоев.

Гарнитурой котла служат устройства для обслуживания газоходов и топки котла: лазы, гляделки, затворы шлаковых и золо-вых бункеров, газовые и воздушные клапаны и заслонки, взрывные клапаны, а также обдувочные аппараты.

Лазы служат для осмотра и ремонта поверхностей нагрева. Они могут быть прямоугольными размером не менее 400X400 мм или круглыми диаметром не менее 450 мм. Дверцы лазов устанавливают на чугунной раме, закрепляемой в обмуровке или на каркасе котла.

Гляделки предназначены для визуального осмотра топки и газоходов с наружной стороны котла. По устройству они не отличаются от лазов, но имеют значительно меньшие размеры.

Затворы шлаковых и золовых бункеров используют для периодического удаления золы и шлака из бункеров.

Рис. 2. Монолитная об легченная натрубная обмуровка: 1 — минераловатные плиты, 2,5 — металлические сетки. 3 — штырь, 4 — шамотобе-тон, 6 — трубы поверхностей нагрева, 7 — крепление обмуровки, 8 — обмазка

Газовые и воздушные клапаны и заслонки применяют для отключения газоходов, а также регулирования тяги и дутья.

Плотный прямоугольный клапан (рис. 3) состоит из сварной прямоугольной рамы, одной или нескольких чугунных заслонок с рычагами и соединительными тягами, подшипников, осей заслонок и крепежных деталей. Рама клапана сварена из швеллеров, полки которых образуют фланцы, служащие для присоединения клапана к газовоздухопроводу. Поверхности заслонок и уплотнительных планок, приваренных внутри корпуса к швеллерам, при закрытии заслонок плотно подходят одна к другой. Уплотнение валиков заслонок в местах их прохода через корпус выполнено с наружной стороны с помощью сальника, а с внутренней стороны — крышки с прокладкой.

Взрывные клапаны, выпускают дымовые газы при повышении давления в топке или газоходе котла, предохраняя их от разрушения.

Предохранительный взрывной клапан состоит из стальной рамы, патрубка с фланцем и легко разрывающейся асбестовой или стальной надрезанной диафрагмы. Диафрагму из асбестового картона толщиной 3…5 мм закрепляют между фланцем патрубка и стальной рамой болтами. Чтобы диафрагма не провисала, под нее подкладывают стальную сетку с ячейками не менее 50 мм. При повышении давления в газоходе диафрагма разрывается и газы выбрасываются в окружающую среду.

Рис. 3. Плотный прямоугольный клапан: 1 — сальник, 2 — рычаги и тяги (привод), 3 — корпус, 4 — фланец корпуса, 5 — подшипник, 6 — заслонка, 7 — валик

Рис. 4. Предохранительный взрывной клапан: 1 — болт, 2 — сетка или решетка, 3 — диафрагма, 4 — прокладка, 5 — фланец, 6 — патрубок

Дробеочистительные установки служат для очистки поверхности нагрева от золы и шлака.

Монтаж котлов - Каркас, обмуровка и гарнитура котлаgardenweb.ru

После окончания гидравлического испытания производится обмуровка котла. Однако при четкой организации работ обмуровку можно начать и несколько раньше, чтобы к концу испытания нижние ряды кладки, не мешающие осмотру котла, были уже выложены. Это на несколько дней сокращает сроки окончания работ.

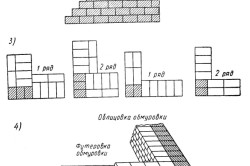

Обмуровка водотрубных котлов, выполняемая в построечных условиях, состоит из внутренней футеровки огнеупорным кирпичом и наружной облицовки из красного кирпича.

Огнеупорный кирпич выпускается трех классов – А, Б и В; их огнеупорность составляет соответственно 1730°, 1670° и 1520°. Класс огнеупорного кирпича указывается в проекте. В зависимости от качества и отклонения от нормальных размеров огнеупорный и красный кирпич делят на три сорта. Нормальные размеры огнеупорного кирпича – 250х123х65 и 230х113х65 мм. При приемке огнеупорный кирпич сортируют по размерам с помощью шаблона или на специальном сортировочном столе. Рассортированный кирпич складывают в клетки по 250 шт. Неодинаковая толщина кирпичей в ряду обусловливает разную толщину швов, что способствует более быстрому разрушению обмуровки и портит внешний вид котла.

Футеровку выкладывают на огнеупорном растворе.

Материалы, из которых приготавливают растворы, должны удовлетворять следующим требованиям:

- а) цемент и песок не должны иметь затвердевших комков, земли и мусора, для чего их просеивают на сите с отверстиями 4х4 мм;

- б) красная глина должна иметь маслянистый на вид срез и не иметь посторонних включений;

- в) шамотный порошок, молотая огнеупорная глина и кварцевый песок должны быть просеяны на сите с отверстиями 2х2 мм.

Огнеупорные растворы приготавливают в растворомешалке. Вначале в растворомешалку заливают немного воды, а затем загружают огнеупорную глину. После тщательного перемешивания засыпают шамотный порошок и в необходимом количестве добавляют воду. Раствор перемешивают до получения однородной массы, в которой не должно быть комков глины или шамота. Для приготовления огнеупорного раствора рекомендуется следующая пропорция (из расчета на 1 м куб кладки): 480 л воды, 560 кг молотой огнеупорной глины и 960 кг шамотного порошка. При отсутствии на объекте растворомешалки раствор следует приготавливать в деревянных ящиках длиной 1,5-2 м, шириной 1 м и высотой 0,2-0,25 м. Чем тоньше должна быть толщина шва кладки, тем более жидкой консистенции следует приготавливать раствор.

Для кладки наружных стен обмуровки применяют сложный раствор следующего состава (на 1 м куб кладки): портландцемент марки 200 – 226 кг, известковое тесто – 248 кг, песок речной – 1696 кг, вода -202 л.

Перед началом обмуровочных работ нужно проверить по чертежам правильность установки металлоконструкций котла, которые будут связаны с обмуровкой. Все обмуровочные работы следует выполнять по чертежам, не допуская никаких отклонений от проекта без согласования с проектной организацией.

Для получения кладки высокого качества необходимо каждый ряд кирпича вначале выложить насухо, а затем укладывать на раствор. Для каждого ряда используют кирпич одинаковой толщины. Осадку кирпича на растворе для получения шва нужной толщины производят деревянным молотком.

В ряде случаев при отсутствии фасонного кирпича для кладки футеровки производится стесывание кирпича. Тесаную поверхность огнеупорного кирпича следует укладывать внутрь кладки, так как тесаная поверхность при эксплуатации разрушается быстрее.

Кладку обмуровки нужно вести таким способом, чтобы до полного окончания укладки предыдущего ряда не начинать укладку следующего ряда. Если невозможно вести кладку полностью законченными рядами, обрывы кладки необходимо делать штрабой уступами (“убегом”), так как вертикальная штраба в дальнейшем приводит к образованию трещин.

При производстве обмуровочных работ необходимо следить, чтобы швы каждого ряда кирпича были полностью заполнены раствором. Пустошовка в обмуровке не допустима, так как она влечет за сдобой нарушение газонепроницаемости. Применять 1/4 кирпича для образования перевязки швов в кладке нельзя. Кладку ведут от углов к середине.

Кладку обмуровки необходимо систематически контролировать по отдельным ее элементам: горизонтальность рядов проверяют уровнем и шнуром, толщину кладки – шаблоном и метром, температурные швы – шаблоном, отвесом и рейкой, углы – отвесом и металлическим угольником, впадины и выпуклости в кладке – отвесом и рейкой.

xn----7sbcec9bcidscfbt1bh.xn--p1ai

Обмуровка котла: сложный и высокотехнологичный процесс

Как защитить котлы при помощи обмуровки

Обмуровка котла — это комплекс специальных работ по установлению вокруг котла особой защитной оболочки.

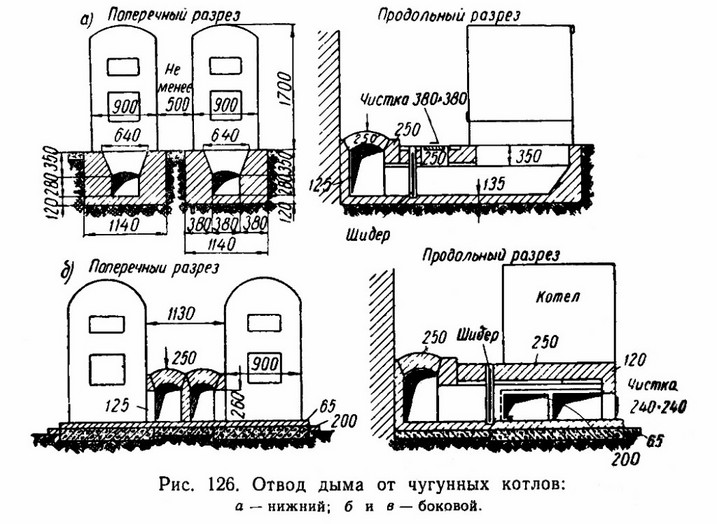

Схема отвода дыма от чугунных котлов.

Обмуровка применяется только для тех котлов, у которых нет цельносварных экранов. Такая оболочка необходима для того, чтобы из котла правильно выходили все продукты горения, а также она обеспечивает дополнительную изоляцию. Самую простую обмуровку котла можно увидеть в прачечных, там для этой цели выкладываются кирпичные стенки. Следует уточнить, что обмуровка может быть очень сложной, поэтому выполнять ее лучше всего только специалистам. Дополнительная изоляция требуется только для стальных котлов, у чугуна в этом нет особой необходимости.

Типы обмуровки котлов:

- Тяжелая (кирпичная). Применяется для котлов с небольшой мощностью, высота стен которых не превышает 12 м.

- Облегченная (используется огнеупорный материал).

- Легкая (бетонная). Имеет небольшую массу.

Основные требования, предъявляемые к обмуровке котлов

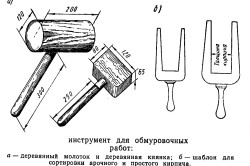

Инструмент для обмуровочных работ.

Изолирующий слой обязательно должен быть плотным, без трещин. Иногда необходима специальная огнеупорная кладка. В этом случае можно использовать шамотный кирпич. Его обязательно сортируют, ведь в обмуровке котлов существуют места, в которых кладка должна быть особо прочной, в них нельзя использовать битый кирпич. Шов кладки должен быть герметичным, а отбитые края не позволят этого добиться. Швы должны быть настолько идеальными, что проверяется даже целый кирпич при помощи специального шаблона.

Пристальное внимание должно уделяться не только кирпичам, но и раствору для кладки. Он должен быть приготовлен очень хорошо, тщательно размешан. Если кирпич шамотный, то состав приготавливают из смеси шамотного порошка и огнеупорной глины. Количество порошка будет зависеть от того, насколько жирная глина. Чем больше жирность глины, тем больше понадобится порошка. Иногда печники добавляют в огнеупорную глину обычный песок и поваренную соль. При обмуровке котлов так делать нельзя.

Обычная кладка требует, чтобы толщина раствора не превышала 3 мм, сложная кладка — еще меньше. Поэтому состав необходимо замешивать очень тщательно, иначе не получится добиться необходимого результата. Если кладка должна быть особо тщательной, то применяется только жидкая смесь. Для просто тщательной кладки можно использовать раствор средней густоты, а для обычной состав должен быть консистенции сметаны.

Для приготовления нельзя использовать грязную воду, как обычно делается на многих стройках. В огнеупорный раствор не должно попасть никаких примесей, например, остатков извести. Поэтому его замешивают только в отдельной чистой емкости. Для малопрогреваемых мест можно использовать известковые сложные растворы.

Технология обмуровки котлов

Схема кладки обмуровки.

Обмуровка может начинаться только после того, как полностью закончится гидравлическое испытание котлов. Хотя иногда выкладывать первые ряды начинают еще до завершения полной проверки. Это позволяет сэкономить время.

Обмуровка котла включает в себя два этапа работ: внутреннюю футеровку и наружную облицовку. Футеровка выполняется с использованием огнеупорного кирпича и только на огнеупорном растворе. Правильная технология обмуровки котла требует, чтобы огнеупорные материалы соответствовали следующим требованиям:

- В песке и цементе не должно присутствовать никакого лишнего мусора, а также твердых комочков.

- Красная глина тоже не должна иметь никаких посторонних примесей.

- Огнеупорную глину, кварцевый песок и шамотный порошок перед использованием необходимо обязательно просеять через мелкое сито.

Для работы необходимы следующие материалы:

- огнеупорный раствор;

- одинаковый по толщине кирпич с ровными краями;

- строительный уровень;

- деревянный молоток.

После завершения каждого ряда кладки при помощи уровня проверяется правильность укладки, все выпуклости и впадины. При помощи шаблона происходит проверка температурных швов, а металлическим угольником проверяется правильность укладки углов.

Таким образом, можно сделать вывод, что самостоятельно проводить работы очень опасно, они требуют жесткого контроля на каждом этапе. Обмуровка — сложный и высокотехнологичный процесс, поэтому лучше предоставить его специалисту, который занимается этим уже несколько лет. Малейшие недочеты в дальнейшем могут повлечь за собой серьезные неприятности.

Самые популярные статьи блога за неделюteplomonster.ru

|

|

..:::Счетчики:::.. |

|

|

|

|

|

|

|

|