|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Режимы останова и сброса нагрузки котла. Останов котла

Режимы останова и сброса нагрузки котла

Паровые котлы ТЭС

Нормальному (неаварийному) останову котла (блока) предшествует его разгрузка. При останове в резерв на короткое время (например, на ночь) стремятся в наибольшей степени сохранить тепловое состояние оборудования, в связи с чем указанную разгрузку ограничивают/ (обычно не ниже 50% номинальной). При останове на более длительный срок стремятся в наибольшей степени использовать аккумулирующую способность котла. Этому способствует глубокая разгрузка блока на скользящем давлении свежего пара. Кроме того, с этой целью часто после погашения топки котла турбогенератор еще в течение некоторого времени остается включенным в сеть, срабатывая аккумулированный в котле пар. Режим разгрузки барабанного котла определяется исходя из скорости снижения температуры насыщения в барабане не выше 1,5—2°С/мин. Темп разгрузки прямоточного котла под воздействием системы автоматического управления определяется лишь его динамическими свойствами.

Останов котла осуществляют прекращением подачи топлива ко всем горелкам (форсункам) топки и питания котла водой. На барабанном котле барабан предварительно подпи- тывается до верхнего рабочего уровня. После погасания топки для исключения скопления взрывоопасной смеси тягодутьевое оборудование в течение 10—15 мин остается в работе, и вентилируется газовоздушный тракт котла. В период простоя стремятся исключить конденсацию пара в трубах пароперегревателя, так как это усложняет в последующем режим растопки котла и снижает его надежность. С учетом изложенного при останове в резерв прямоточного котла после прекращения его питания водой «консервируют» тракт до ВЗ (закрывают питательный клапан, ВЗ, арматуру ВС) и обеспаривают пароперегреватель (через ПСБУ) и промперегреватель (через сбросную линию из ГПП) в конденсатор. При останове барабанного котла давление в котле постепенно снижают (сбрасывают пар через ПСБУ или РОУ), исходя из поддержания температуры насыщения ниже температуры дымовых газов в области пароперегревателя. При таких условиях конденсация свежего пара в пароперегревателе не происходит.

Барабан периодически подпитывается водой. Промперегреватель обеспаривается так же, как и на прямоточном котле.

При необходимости останова блока с расхолаживанием всего оборудования разгрузку его ведут со снижением давления свежего пара. На прямоточном котле при нагрузке около 60% номинальной закрывают ВЗ, и давление в тракте до нее поддерживают постоянным. Независимо от типа котла параллельно со снижением давления свежего пара снижают его температуру со скоростью, определяемой допустимыми термическими напряжениями в металлоемких элементах котла, паропроводов и турбины. Одновременно снижают и температуру вторично-перегретого пара. Пароперегреватель и паропроводы расхолаживают таким способом примерно до 300°С.

При необходимости расхолаживания для ремонта барабанного котла и паропроводов после погашения топки котла и отключения турбины производят выпуск. аккумулированного в котле пара в станционную магистраль, конденсатор или атмосферу. Уровень воды в барабане повышают до верхнего предела (примерно на 200 мм ниже верхней образующей), что снижает разность температур «верх —■ низ» барабана (предельное ее- значение 40°С). При давлении в котле 0,6—0,8 МПа проводят усиленную вентиляцию газовоздушного тракта. Прямоточный котел не содержит таких металлоемких элементов, как барабан, и его можно расхолаживать быстрее. Разгрузку блока вплоть до погашения топки и отключения турбины ведут на номинальном давлении свежего пара. На котлах СКД затем начинают выпуск пара через дренаж паропровода перед главной паровой задвижкой ГЛЗ при закрытом ПСБУ. После снижения температуры свежего пара примерно до 420°С возобновляют питание котла водой с расходом 10—15% номинального. При этом благодаря использованию аккумулированной в котле теплоты температуры среды по тракту снижаются плавно. При снижении температуры среды примерно до 300°С расход питательной воды увеличивают примерно до 30% номинального и продолжают ее прокачку через весь тракт до полного расхолаживания котла и паропроводов. На блоках ДКД применяют режим расхолаживания прямоточного котла и паропроводов путем постепенного снижения температуры насыщения среды на выходе из пароперегревателя. Для этого после возобновления питания котла водой с расходом 10—15% номинального давление в котле поддерживают постоянным (с помощью ПСБУ), пока температура среды на выходе из котла не снизится до температуры насыщения. Затем расход питательной воды увеличивают до 30—40% номинального, и вследствие использования аккумулированной теплоты на выходе из котла в течение достаточно длительного времени среда находится в состоянии пароводяной смеси. Регулированием темпа снижения давления среды обеспечивается соответствующий темп снижения температуры насыщения, а следовательно, и расхолаживания оборудования. Способы, аналогичные изложенным, используются и при расхолаживании тракта прямоточного котла до ВЗ.

В случае возникновения аварийной ситуации производят так называемый останов с «консервацией давления» в котле. При этом после погашения топки закрывают регулирующий питательный клапан (РПК) и /773; турбогенератор отключают от сети; ПСБУ сохраняют в закрытом положении, если давление свежего пара ниже давления срабатывания предохранительных клапанов котла. При таком способе останова давление и температуры среды по тракту котла сначала сохраняются на том же уровне, что и в условиях нормальной эксплуатации. Затем происходит лх постепенное снижение, определяемое отдачей теплоты в окружающую среду или неплотностью арматуры водопарового тракта. Такой •способ останова позволяет при быстром устранении его причины провести растопку котла из состояния горячего резерва. В противном случае продолжаются операции по останову котла с обеспариванием пароперегревателя.

Котел должен быть немедленно (аварийно) остановлен и отключен в случаях:

1) недопустимого отклонения уровня воды в барабане или прекращения питания любого из потоков прямоточного котла более чем на 30 с;

2) выхода из строя водоуказательных колонок ба - .рабанного или расходомеров питательной воды прямоточного котла;

3) прекращения расхода пара через промежуточный перегреватель;

4) недопустимого повышения, а для прямоточного котла и снижения давления в котле;

5) разрыва труб или образования сквозных трещин в элементах водопарового тракта;

6) погасания факела в топке, взрыва в топке или газоходах, загорания горючих отложений в конвективных поверхностях нагрева;

7) недопустимого понижения давления газа или мазута за регулирующим клапаном;

8) пожара, угрожающего персоналу или оборудованию;

9) исчезновения напряжения на устройствах дистанционного или аварийного управления и на всех контрольно-измерительных приборах;

10) отключения турбины (в блочных установках) или группы вспомогательного оборудования (дымососов, дутьевых вентиляторов и т. п.).

Во всех этих ситуациях задержка с остановом котла может привести к развитию аварии с тяжелыми последствиями, и поэтому правилами [6] предусматривается «станов котла без предварительного согласования с руководством электростанции или диспетчером энергосистемы.

Аварийный останов котла производится под воздействием технологических защит, получающих сигнал о возникновении той или иной аварийной ситуации. В случае отказа защитного устройства необходимые операции должны быть проведены эксплуатационным персоналом. Для облегчения выполнения этих функций на блочном щите управления предусматривается светозвуковая сигнализация.

В некоторых ситуациях останов котла допускается после согласования с руководством электростанции, так •как развитие аварии и тяжелые последствия возможны лишь по истечении некоторого времени. К ИХ числу относятся случаи появления мелких повреждений (свищей) элементов водопарового тракта, повышения температуры металла отдельных поверхностей нагрева, ухудшения качества питательной воды, неисправности ответственных технологических защит, автоматических регуляторов, КИП, дистанционного управления и т. п. В этих случаях сначала принимаются возможные меры для устранения возникших неполадок, а если это не удается, то устанавливается допустимая длительность работы котла до останова.

При частичном отключении вспомогательного оборудования необходима срочная разгрузка котла. В противном случае неизбежны тяжелые аварийные последствия. Так, в случае отключения одного из двух дымососов пламя «выбивает» через смотровые лючки, отверстия для обдувочных аппаратов и т. п., вследствие чего возможны пожар в котельной, разрушение каркаса котла и т. п. При отключении одного из двух дутьевых вентиляторов возможны погасание факела, скопление в топке несгоревшего топлива и его взрыв с тяжелыми последствиями. Из приведенных примеров следует, что в рассматриваемых ситуациях первостепенной задачей является уменьшение расхода топлива до значения, соответствующего производительности оставшегося в работе оборудования. Параллельно необходимо вести регулирование расхода питательной воды, температур свежего и вторично-перегретого пара, а также соответственно изменить нагрузку потребителя пара и оставшегося в работе вспомогательного оборудования. В ряде случаев необходимо дополнительно произвести переключения в схемах водопарового и газовоздушного трактов. Выполнение всех этих многочисленных операций возлагается на технологические защиты или специальные системы автоматической разгрузки блока. Вместе с тем эксплуатационный персонал всегда должен быть готов произвести необходимые операции, пользуясь лишь органами дистанционного управления. Поэтому периодически проводятся так называемые «аварийные игры». Наиболее эффективна проверка подготовленности персонала на специальном тренажере.

Предельным случаем из числа рассматриваемых является сброс нагрузки блока до холостого хода или нагрузки собственных нужд — возмущение режима здесь максимально.

Испытания показали, что барабанный котел в этом случае может быть остановлен, а работа турбогенератора обеспечивается потреблением аккумулированного в котле пара. На блоке с прямоточным котлом нагрузка последнего в рассматриваемой ситуации быстро снижается до растопочной (около 30% номинальной). На котлах, сжигающих твердое топливо, при этом отключаются часть горелок и часть топливоподающего оборудования и включаются мазутные форсунки для «подсветки» факела. В ряде случаев необходим полный перевод топки на растопочное топливо. Параллельно необходимо выполнение тех же операций, что и при частичных сбросах нагрузки, но вследствие большего возмущения режима труднее обеспечить его стабилизацию. При недостаточно четком проведении операций возможны аварийные последствия. Особенно важно при одно - байпасной пусковой схеме обеспечить быстрое снижение расхода топлива, так как в противном случае возможен «пережог» труб промперегревателя. С учетом этого в рассмариваемой ситуации правилами [6] предусматривается удерживать блок в работе только в случае работоспособности соответствующих технологических защит и системы автоматического управления.

Рассматриваемые режимы можно разделить на три основных этапа: подготовительные операции, собственно растопки котла и повышение нагрузки до заданной. Рассмотрим их применительно к наиболее современному оборудованию — блочным установкам. В течение …

В соответствии с тепловой схемой АЭС пар вырабатывается либо непосредственно в ядерных реакторах кипящего типа, либо в парогеиераторах-теплообменни - ках, в которых осуществляется передача теплоты от теплоносителя, поступающего из реактора, …

msd.com.ua

24. Останов котла.

При плановом останове котла (блока) на срок более трех суток уголь и пыль из бункеров должны быть сработаны, а пылесистемы выхолощены.

В зависимости от причин останова и намечаемых работ котел должен быть остановлен:

- без расхолаживания с сохранением давления;

- с расхолаживанием котла и паропроводов;

- с расхолаживанием тракта котла до ВЗ;

- аварийно.

В случае останова энергоблоков на период более суток должно проводиться тщательное дренирование и обеспаривание первичного и вторичного трактов с вакуумной сушкой.

24.1. Останов котла без расхолаживания с сохранением давления в тракте.

24.1.1. Останов без расхолаживания проводится при выводе блока в резерв, а также при необходимости проведения ремонтных работ, не связанных с тепловым состоянием котла, турбины и паропроводов. Технология останова предусматривает разгрузку блока примерно до 150 МВт с последующим погашением котла, контроль за температурой острого пара, давлением острого пара в перемычке, которые должны соответствовать карте насыщения IS-диаграммы.

После отключения котла сохраняется давление до ВЗ и пар из перегревателя выпускается через БРОУ в конденсатор турбины.

24.1.2. Провести очистку поверхностей нагрева котла, произведя все виды обдувок. Отключить посторонние потребители пара.

24.1.3. В случае останова котла без сработки угля и пыли, необходимо сработать БСУ до 30-50%,набрать H пыли в БП по 4-4,5м, выхолостить ШБМ согласно инструкции по эксплуатации, спустить пыль из пылепроводов над мигалками циклонов и сепараторов и остановить ШБМ. Уменьшая обороты и количество пылепитателей, разгрузить блок за 5÷7минут до 240МВт при номинальных параметрах пара.

24.1.4. При открытых четырех регулирующих клапанах турбины, если не требуется расхолаживание турбины, со скоростью 5 МВт/мин. при номинальной температуре и скользящем давлении свежего пара разгрузить блок до 150÷160 МВт,продуть обратным ходом трубопроводы аварийных и пусковых впрысков промперегрева, для чего:

- закрыть электрифицированные задвижки на впрыски в промперегрев КЗ-206, 214, убедиться в их плотности;

- закрыть ручные задвижки на вводах в узлы впрысков промперегрева, убедиться в их плотности;

- закрыть регуляторы впрысков в промперегрев;

- открыть общие вентили на коллекторе дренажей впрысков и поочередно открывая дренажи за каждым регулятором впрыска в промперегрев, продуть трубопроводы обратным ходом;

- закрыть арматуру за регуляторами впрысков в промперегрев, открыть воздушники на узлах впрысков в промперегрев.

Продуть кратковременным открытием дренажи КПП НД и РКТ на отм. 18,6 м, убедиться в наличии расхода через эти дренажи и их прогреве.

24.1.5. При нагрузке 150÷160 МВт:

1) деблокировать АВР ПЭНа;

2) погасить топку котла: проверить закрытие электрофицированной и ручной арматуры на подводе мазута к форсункам котла, отключить пылепитатели, закрыть задвижки на подводе газа к горелкам и котлу,убедиться в отсутствии горения в топке, закрыть электрофицированную арматуру на впрыски котла;

3) воздействием регулятора ПТН-2 снизить подачу воды в котел до минимально возможного и при снижении температуры острого пара или промперегрева до 510-520°С за котлом, воздействием на ключ останова котла произвести останов блока.

4) проверить срабатывание защит и блокировок, сквитировать ключи управления отключенных механизмов, убедившись в том, что стопорные клапаны турбины и ГПЗ закрыты и по показаниям приборов давления в регулирующей ступени ЦВД, отключить генератор от сети;

5) продуть линии впрысков 1х, 2х и пусковых острого пара обратным ходом и закрыть вентили впрысков;

6) закрыть ВЗ, клапаны Д-1А, Б; Д-3А, Б; открыть БРОУ и обеспарить пароперегреватель, не допуская превышения скорости расхолаживания температуры металла выходных камер котла выше допустимой после чего БРОУ закрыть;

7) в течении 5÷10 минут обеспарить систему промежуточного перегрева, поставить мазутное кольцо на рециркуляцию;

8) включить в работу ДВ-А, Б и в течении 10 минут вентилировать топку и газоходы котла, после чего отключить ДВ и ДС, закрыть их направляющие аппараты;

9) при наличии на поду большого количества неостывшего шлака включить ПЭН и расходом 50÷60 т/час вести прокачку по тракту до ВЗ в течении четырех часов.

24.1.6. Спуск воды из остановленного котла разрешается производить при любом давлении, не допуская при этом расхолаживания толстостенных элементов пароводяного тракта со скоростью выше допустимой.

24.1.7. Расхолаживание котла путем вентиляции топки дутьевыми вентиляторами и дымососами может производиться непосредственно после его останова.

24.1.8. Если время простоя котла превышает 7÷8 часов, то сразу после останова блока закупорить бункер пыли.

При останове блока на срок менее 8 часов электросхемы двигателей вспомогательных механизмов, дистанционного управления арматурой и шиберами не разбираются.

24.1.9. Надзор вахтенного персонала за остановленным котлом производится до полного снижения давления в котле и снятия напряжения с электродвигателей вспомогательных механизмов. За температурой в бункере пыли до полной зачистки его.

24.1.10. При работе котла на газе следует:

1) разгрузку по топливу вести клапанами КР-405-1,2 и уменьшая количество основных горелок до нагрузки 240МВт при номинальных параметрах пара;

2) при нагрузке 150÷160 МВт деблокировать действие ПЭН, закрыть задвижку КЗ-400 и погасить топку, проконтролировать срабатывание защиты по снижению давления газа;

3) после погасания топки котла проверить закрытие задвижек КЗ-401; 406-1÷8; КЗ-408-1÷8; отсечного клапана КЗ-402, регулирующих клапанов КР--404, 405-1, 2;

4) проверить открытие продувочных "свечей" КЗ-409-1÷9; КЗ-407-1,2; закрыть ручные задвижки перед горелками, открыть "свечи" безопасности.

После останова котла в ремонт, независимо от продолжительности простоя, установить заглушку после задвижки КЗ-400.

studfiles.net

11. Останов котла.

а) Останов котла без расхолаживания оборудования.

11.1. Обойти котел и вспомогательное оборудование, проверить работу всего оборудования и состояния арматуры входящей в защиту котла.

11.2. Подать напряжение на ВЗ и Д-З № 157, 157А, 155, 255.

11.3. Разгрузить блок до 150 мВт со скоростью 2 мВт/мин. При необходимости вывода в ремонт мазутопроводов котла перевести котел на газ и пропарить мазутопровод на форсунки.

11.4. По окончании разгружения блока выполнить следующие операции:

11.4.1. Перевести собственные нужды блока на резервный трансформатор.

11.4.2. Установить ключ планового останова котла в положение "останов".

11.4.3. Проверить срабатывание защиты, действующей на останов котла и, в случае отказа её в работе выполнить необходимые операции вручную.

11.4.4. При снижении давления в регулирующей ступени до 60 кг/см2проверить автоматическое срабатывание защиты на останов турбины и в случае отказа ее в работе выполнить необходимые операции вручную.

11.4.5. Убедиться в том, что стопорные клапаны турбины закрыты, а задвижки ГПЗ № 401, 401А закрываются. При нагрузке =0 проверить отключение генератора от сети или принять меры по его отключению.

11.5. После останова котла выполнить следующее:

11.5.1. Проверить погасание горелок (форсунок).

11.5.2. Убедиться в плотном закрытии электрофицированной арматуры и закрыть ручную газовую арматуру на горелки.

11.5.3. Закрыть ручные и электрифицированные вентили на линиях впрысков. Продуть линии впрысков обратным ходом.

11.5.4. После 10 мин, вентиляции топки и газоходов остановить ДС, ДВ и ДРГ.

11.5.5. Прослушать топку и конвективную шахту для проверки плотности поверхностей нагрева.

11.5.6. Закрыть ВЗ № 157, 157А и Д-3 № 155, 255, собрать схему и выпустить пар из перегревательной части в конденсатор через ПСБУ.

11.5.7. Закрыть арматуру на паропроводе из коллектора 13 ата на продувку мазутных форсунок.

11.6. Установить минимальный расход мазута на линии рециркуляции.

11.7. Снять мазутные форсунки для проведения их тарировки.

11.8. При температуре газов перед РВП не более 100 °С остановить РВП.

б) Останов блока с расхолаживанием тракта котла до ВЗ.

11.11. Разгрузить и остановить блок в соответствии с указаниями п.п. 11.1 11.10, подать напряжение на клапаны Д-1 № 13, 14 и Д-2 № 156, 256.

11.12. Перевести регистраторы расхода питательной воды на малую шкалу расхода.

11.13. Уменьшением расхода пара на деаэратор расхолодить воду до 100-104 °С.

11.14. Оставить в работе одни бустерный насос на рециркуляцию через № 338 или рециркуляцию ПЭНа (ПТНа) на деаэратор.

11.15. Собрать схему для выпуска пара из тракта до ВЗ на конденсатор, для чего:

- открыть задвижки № 308, 304, 304А;

- открыть Д-1 № 13, 14;

- приоткрыть Д-2 № 156, 256 на 5 % для прогрева сборных трубопроводов;

- при достижении давлении в Р-20 равного 5 кг/см2открыть № 309, поддерживая давление в расширителе не менее 3 кг/см2;

11.16. Снижение давления в тракте вести ступенчатым открытием клапана

Д-2 № 156, 256, не превышая скорость снижения давления во встроенных сепараторах более 10 кг/см2в минуту.

11.17. При снижении давления в тракте котла до 20 кг/см2:

- открыть напорную задвижку ПЭНа № 340;

- закрыть задвижку № 338;

- установить расход на котел 60-70 т/ч с помощью РПК 15, 16;

- проверить открытие дренажей с выходных камер КПП в.д.;

- проверить открытие шиберов газо-воздушного тракта;

- включить в работу ДС и ДВ для расхолаживания топки и газохода;

- расхолаживание тракта котла до ВЗ закончить при температуре 150 °С.

11.18. После расхолаживания приступить к выполнению работ по выводу котла в ремонт.

в) Останов блока с расхолаживанием котла и паропроводов.

11.19. Разгрузить и остановить блок в соответствии с указаниями пунктов п.п. 11.1 11.10. При этом операции, изложенные в п. 11.6.6. не выполнять. Установить малую шкалу расхода питательной воды.

11.20. После продувки обратным ходом впрысков тракта СКД закрыть ВЗ, проверить открытие клапанов Д-1 № 13, 14, Д-3 № 155, 255 и приступить к расхолаживанию котла и паропроводов выпуском пара через дренажи перед ГПЗ. Вентили на дренажах перед ГПЗ открывать ступенчато в соответствии с графиком-заданием.

11.21. После снижения температуры свежего пара до 420 °С включить питательный электронасос на рециркуляцию. Приоткрыть РПК, открыть задвижку на напоре питательного электронасоса и на обводе ПВД и установить расход воды по 30 т/ч на поток, одновременно повысить давление пара за котлом до 140 кг/см2,частично прикрывая дренажи перед ГПЗ.

11.22. При температуре среды за котлом 300-320°С полностью открыть дренажи перед ГПЗ, увеличить расход воды до 60 т/ч на поток, открыть газовые и воздушные шибера перед и за РВП. Включить тягодутьевые машины и продолжать расхолаживание котла и паропроводов до температуры питательной воды (100-104 °С).

11.23. После окончания расхолаживания котла и паропроводов произвести следующие операции:

11.23.1. Прекратить подачу воды в котел, остановив питательный электронасос. Закрыть РПК и задвижку на напоре питательного электронасоса.

11.23.2. Сдренировать котел.

11.23.3. Вентиляцию котла продолжить до начала ремонтных работ.

г) Останов блока с расхолаживанием турбины.

11.24. Перед разгружением блока:

11.24.1. Выполнить операции в соответствии с пунктами 11.1 и 11.2.

11.24.2. Подать напряжение на приводы задвижек № 163, 164 и клапанов

№ 165, 166.

11.25. Разгрузить блок с 250 до 180 мВт со скоростью 2 мВт/мин. При нагрузке 180 мВт выполнить следующие операции:

11.25.1. Закрыть ВЗ № 157, 157А включить регулятор давления среды перед ВЗ с воздействием на клапаны Д-1 № 13, 14.

11.25.2. Закрыть задвижку № 163, открыть задвижку № 164 и включить регулятор давления воды в системе впрысков.

11.25.3. Деблокировать защиту, действующую при снижении температуры свежего пара.

11.25.4. Отключить воздействие регуляторов на регулирующие клапаны основных впрысков.

11.25.5. В соответствии с графиком-заданием снизить давление свежего пара за счет полного открытия регулирующих клапанов турбины и температуру свежего пара с 540 до 470 °С. Снижение температуры свежего пара производить пусковыми впрысками (с периодическим изменением задания регулятором), поддерживая их в диапазоне регулирования основными впрысками; при выходе из диапазона регулирования основных впрысков уменьшить расход топлива.

11.26. Разгрузить блок со 180 до 90 мВт со скоростью 5-6 мВт/мин при открытых регулирующих клапанах турбины и постоянной температуре свежего пара.

11.27. В соответствии с графиком-заданием при нагрузке 90 мВт снизить температуру свежего пара с 470 до 320 °С. Температуру свежего пара регулировать в соответствии с п. 11.25.5.

11.28. Поддерживая температуру свежего пара постоянной (около 320 °С) продолжить снижение нагрузки турбины примерно до 25 мВт, постепенно прикрывая регулирующие клапаны турбины. Открытием клапана ПСБУ поддерживать давление свежего пара постоянным на уровне 70 кг/см2. Включить в работу впрыски ПСБУ и в пароприемное устройство конденсатора.

11.29. Выдержать турбину при нагрузке 25 мВт не менее 1 часа для стабилизации теплового состояния ее корпуса.

11.30. При разгрузки блока со 180 до 90 мВт в соответствии с графиком-заданием снизить температуру вторично перегретого пара с помощью дымососа рециркуляции. При достижении нагрузки 90 мВт включить паровые байпасы и продолжить снижение температуры вторично перегретого пара в соответствии с графиком-заданием.

11.31. Остановить блок воздействуя на ключи останова.

11.32. После останова блока выполнить следующие операции:

11.32.1. После обеспаривания системы промперегрева закрыть задвижки

№ 420, 420А на сбросе из горячих ниток.

11.32.2. Закрыть ВЗ № 157, 157А, а клапаны Д-3 № 155, 255 открыть, обеспарить паропроводы через ПСБУ.

11.32.3. В соответствии с требованиями ПТЭ провентилировать топку и газоходы котла, после чего отключить тягодутьевые машины и закрыть шибера перед и за РВП.

studfiles.net

43. Основные принципы организации остановов котлов. Основные принципы организации остановов котлов

Под остановом в резерв подразумевается останов котла с поддержанием уровня воды в барабане сроком 1 – 3 суток. При этом давление в барабане снижается до нуля, в среднем, в течение суток.

При останове котла в резерв на срок более 3 суток в целях консервации ставить его под давление от деаэратора или другого источника пара, например, от коллектора собственных нужд.

Технология останова включает разгрузку котла до 20 – 30 % от номинальной производительности с последующим погашением топки и отключением котельного агрегата от соединительного паропровода.

По типовым правилам продувка пароперегревателя во время останова управляется вручную с целью удержания давления пара в барабане котла.

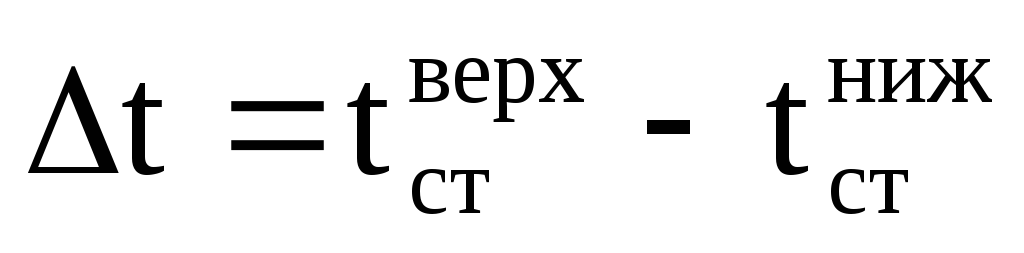

Останов с расхолаживанием применяется при выводе котла в ремонт. Расхолаживание может осуществляться тягодутьевыми механизмами, паром от соседнего котла; при этом необходимо контролировать темп снижения давления пара по снижению температуры металла нижней образующей барабана, который при останове не должен превышать 20 оС за 10 мин. Разность температур металла верхней и нижней образующих барабана при этом не должна превышать 80оС.

50. Принципы организации пуска котла.

1. Согласно «Типовой инструкцией по пуску из различных тепловых состояний и останову парового котла ТЭС с поперечными связями» [11] в зависимости от начального теплового состояния котла различают следующие виды пусков:

- из холодного состояния при полностью остывших котле и паропроводах. Такое состояние котла характерно при останове на срок более 2 суток;

- из неостывшего состояния при избыточном давлении в пароводяном тракте котла не более 13 кгс/см2. Такое состояние котла характерно при останове на срок более 10 часов;

- из горячего состояния при сохранившемся избыточном давлении в пароводяном тракте котла более 13 кгс/см2.

Здесь граничное давление 13 кгс/см2 выбрано исходя из параметров пара в обще-станционном паровом коллекторе. При этом подразумевается, что при пуске из горячего состояния продувочный пар сразу же можно направлять на растопочную редукционно-охладительную установку (РРОУ).

2. Пуск котла включает три этапа: подготовительный этап; розжиг котла и подъём параметров; включение котла в общестанционный паровой коллектор.

3. Начальный расход топлива при пусках из холодного состояния должен составлять примерно 10 % от номинального. Поскольку данный расход топлива лежит в зоне нечувствительности расходомеров газа (мазута), контроль количества подаваемого топлива должен вестись по максимальной температуре газов на выходе из топки. Данная температура для котлов сверхвысокого давления должна быть не ниже 420 – 440 оС по условиям равномерности поля температур топочных газов и обеспечения достаточной скорости прогрева элементов, и не выше 540 оС по условиям надёжного охлаждения пароперегревателя при малом теплосъёме с паровой стороны.

4. При пусках из неостывшего и горячего тепловых состояний начальный расход топлива должен составлять 15 – 20 % от номинального. При этом максимальная температура газов на выходе из топки должна быть на 10 – 30 оС выше максимальной температуры металла пароперегревателя, с тем, чтобы в первоначальный момент времени не произошло снижение давления перегретого пара.

5. Скорость прогрева барабана котла должна контролироваться по скорости увеличения температуры металла нижней образующей барабана, которая не должна превышать 30 оС за 10 мин.

Ввиду сложности регулирования скорости увеличения температуры металла нижней образующей, рекомендуется моменты форсировки топок отражать в графике – задании пуска. При этом должны использоваться растопочные форсунки, а количество подаваемого в топку топлива в моменты форсировок могут регламентироваться количеством зажжённых форсунок и давлением перед ними.

6. Замедленный рост начального давления пара, при пусках их холодного состояния, должен обеспечиваться за счёт полного открытия продувки пароперегревателя, дополнительной продувки из рассечки пароперегревателя и полного открытия воздушников с парового тракта котла и с паропроводов. При этом следует добиваться как можно более медленного роста давления пара при относительно быстром росте паропроизводительности, что обеспечит хорошую вентиляцию барабана, «дыхание» котла.

8. Прогрев барабана не является обязательной операцией при условии соблюдения выше принятых рекомендаций, поскольку в этом случае критерий безопасности по разнице температур верхней и нижней образующих барабана (t = 60 оС), как правило, обеспечивается. В других случаях для выравнивания температурного поля металла барабана и обеспечения заданного графика подъёма давления в барабане пуск котла может осуществляться с прогревом барабана от стороннего источника.

9. Котёл считается не заполненным, если уровень воды в барабане ниже растопочного.

Водяной тракт котла должен заполняться деаэрированной водой, при этом разность температур воды и металла барабана на должна превышать 40 – 60 оС. Разность температур металла верхней и нижней образующих барабана после его заполнения не должна превышать 80 оС. Не допускается заполнение барабана при температуре верха металла барабана выше 160 оС. Не допускается гидроопрессовка пароводяного тракта котла, если температура металла верхней образующей барабана превышает 150 оС.

Заполнение котла должно вестись медленно, особенно в первые минуты. При этом должна строго контролироваться разность температур металла правой и левой образующих барабана, верхней и нижней образующих барабана.

Наиболее рациональным считается заполнение водяного тракта котла через нижние коллектора экранов, а именно через дренажную систему, что способствует более качествен-ному вытеснению воздуха из водяного тракта.

10. Продолжительность периодических продувок из нижних точек экранов при пусках и остановах должна составлять от 1,5 до 3 мин. При стационарных режимах работы котла частота выполнения продувок и время их проведения регламентируется персоналом химического цеха (обычно не менее 1,5 мин. 1 раз в 2 – 3 суток для каждого экрана).

Для повышения эффективности проведения периодических продувок в нижних коллекторах экранов рекомендуется устанавливать шламоотборники или выполнять дополнительные дренажные линии.

11. На котлах неблочных ТЭС при соблюдении вышеперечисленных требований практически не требуется регулирование температуры перегретого пара в период растопки вплоть до момента подключения котла к общестанционному коллектору острого пара.

Аварийные впрыски используются крайне редко. При этом их использование для регулирования температуры перегретого пара должно осуществляться по согласованию с персоналом химического цеха.

Подключение штатных впрысков осуществляется при достижении номинальной температуры пара. При использовании штатных впрысков необходимо максимально загружать первые по ходу пара впрыски и подключать, при необходимости, следующие.

12. При простое котла в резерве более трёх суток перед пуском должны быть опробованы защиты и блокировки с предварительной прокруткой защитной арматуры и контролем её исправности по месту.

13. Для упрощения пусковых операций РРОУ должно содержаться в горячем резерве. Это означает, что РРОУ с высокой стороны (паропроводы от котла до задвижки на входе в РРОУ) должно прогреваться паром от котла, а с низкой стороны (паропроводы от задвижки на входе в РРОУ до парового коллектора собственных нужд ТЭС) – паром от КСН.

55. Последовательность операций выполняемых оперативным персоналом на этапе опробования защит и блокировок и подготовки систем обвязки котла к розжигу горелок.

Заполнение котла и подготовка котельного оборудования

к опробованию защит и блокировок

После контроля теплового состояния котла определяется схема заполнения барабана, и машинист – обходчик по команде машиниста котла осуществляет соответствующие переключения по заполнению барабана котла.

При этом обращается внимание на то, что в первоначальный момент времени заполнение должно быть особенно медленным, а общее время заполнения в зависимости от водяного объёма котла может составлять от 1,5 до 3 часов.

При этом периодически контролируется расширение экранов и отсутствие дефектов путём визуального контроля.

При необходимости, по согласованию с персоналом химического цеха, в котловую воду вводят необходимые реагенты, отбираются пробы котловой воды, а при плохом её качестве осуществляют промывку трубной системы до достижения параметров качества котловой воды, удовлетворяющих требованиям, путём дренирования котла и его заполнения.

Одновременно осуществляется прокрутка электрифицированной арматуры схемы газовоздушного тракта и сниженного узла питания котла.

Подготавливаются к опробованию защит мазутное и газовое кольца котла. Суть подготовки состоит в том, чтобы исключить попадание мазута (газа) в топку или его разлив при опробовании защит и блокировок (следует руководствоваться местными инструкциями). Осуществляется прокрутка арматуры мазутного и газового колец.

Через персонал электроцеха собираются в испытательное положение (если привод осуществляется от электродвигателей напряжением 6 кВ)электросхемы тягодутьевых машин, мельниц и других механизмов, задействованных в защитах и блокировках.

studfiles.net

Останов котла - Альянс-ТеплоЭффект

В зависимости от условий расхолаживания различают нормальные остановы котлов в горячий и холодный резерв и аварийный останов.

Как и в случае останова турбин, при остановах котлов в горячий резерв принимаются меры для сохранения аккумулированного в них тепла. При нормальных остановах в холодный резерв котлоагрегат расхолаживают, соблюдая безопасные скорости охлаждения его элементов. Аварийные остановы котлов вызываются повреждением их поверхностей нагрева и других элементов и необходимостью срочного ремонта. В зависимости от характера повреждений применяется полное ускоренное расхолаживание котлоагрегата со спуском воды (например, при повреждении экранных поверхностей), или частичное расхолаживание.

Нормальный останов производится по диспетчерскому графику с предварительным снижением паропроизводительности котлоагрегата. Аварийный останов выполняется в экстренном порядке, что предопределяет необходимость резкого снижения нагрузки котлоагрегата до нуля.

Барабанный котел нормально останавливается в такой последовательности:

- постепенно снижается нагрузка;

- отключаются горелки;

- производится отключение котлоагрегата от паровой магистрали;

- закрываются непрерывная продувка и пробоотборники;

- котлоагрегат подпитывается до верхнего уровня и отключается питание

- после погасания факела и вентиляции котлоагрегата в течение примерно 10 мин отключают тягодутьевые механизмы.

В начальный период после останова котлоагрегата происходят кратковременное повышение давления пара и рост температуры стенок пароперегревателя за счет аккумулированного в обмуровке тепла. Поэтому на некоторое время (примерно 15 мин) необходимо открыть продувку пароперегревателя через РОУ. При дальнейшем естественном расхолаживании котлоагрегата пароперегреватель, имеющий большую поверхность нагрева, будет интенсивно охлаждаться за счет конвекции воздуха, и в змеевиках его начнется конденсация пара.

Водяные экономайзеры в начальный период после останова также воспринимают тепло, аккумулированное в обмуровке, что может вызвать повышенный нагрев труб вследствие прекращения подачи воды. В таких случаях производят прокачку питательной воды через экономайзер.

Экранные поверхности нагрева котла и вода в них охлаждаются сравнительно быстро. Охлаждение барабана происходит, в основном за счет циркуляции воды, так как отдача тепла изолированным барабаном в окружающую среду невелика.

При охлаждении экранных поверхностей в контурах котла возникает обратная циркуляция, так как температура воды в опускных изолированных трубах оказывается выше, чем в экранных. Интенсивность циркуляции и скорость охлаждения барабана зависят от многих факторов (объемного паросодержания, способа ввода пароотводящих труб и др.). Верхняя часть барабана, омываемая паром, охлаждается медленнее, чем нижняя. Это объясняется меньшим значением коэффициента теплоотдачи от верхней стенки к пару, чем от нижней стенки к омывающей ее воде. Температурная разность между верхом и низом барабана, как и в период растопки, не должна превосходить 40—50° С.

Режим расхолаживания котла устанавливается в зависимости от вида останова. При прекращении подачи топлива и погасании факела аккумулированное в котлоагрегате тепло начинает расходоваться на излучение и конвекцию во внешнюю окружающую среду, на подогрев воздуха, омывающего поверхности нагрева за счет самотяги, с паром, продуваемым из пароперегревателя, и с продувкой из нижних точек котла. В наибольшей степени котлоагрегат охлаждается за счет конвективного теплообмена между поверхностями нагрева и воздухом, который проникает через неплотности в топку и газоходы за счет возникающей в них самотяги.

Большое влияние на процесс расхолаживания котлоагрегата оказывает подача питательной воды. Подпитка котлоагрегата питательной водой, имеющей температуру ниже, чем температура котловой воды, увеличивает скорость снижения давления и охлаждения котлоагрегата.

При останове котла в горячий резерв на 6—8 ч для уменьшения потерь тепла после вентиляции топки закрываются все лючки, лазы, заслонки на газовоздушном тракте, а продувка и подпитка выдерживаются минимальными. При увеличении давления в барабане котла пар сбрасывается через продувку пароперегревателя.

При останове котла в ремонт с целью его расхолаживания через 5—6 ч после погасания факела производится вентиляция газоходов путем открытия направляющих аппаратов дымососов и продувка котла через нижние точки коллекторов экранов. Через 8—10 ч можно повторить продувку нижних точек, усилить вентиляцию газоходов и при необходимости включить дымосос.

РОУ отключается при давлении примерно 0,5 МПа, а при падении давления до нуля открывается линия аварийного сброса и сливается вода через нижние точки котла.

При необходимости останова котла для срочного ремонта давление в нем снижается за счет интенсивной продувки через РОУ. Скорость снижения температуры насыщения при этом регламентируется местными инструкциями, а разность температуры металла барабана по его периметру не должна превышать 40—50° С. При давлении примерно 0,5 МПа отключается РОУ и открывается продувка пароперегревателя на расширитель. После падения давления до нуля включается дымосос, спускается вода, открываются лазы и производится полное расхолаживание котлоагрегата.

Нормальный останов прямоточных котлов без их расхолаживания проводится с прекращением после погасания факела подачи питательной воды и остановом питательных насосов. После отключения котлоагрегата продуваются линии впрысков и закрываются запорные вентили впрысков, выпускается пар из пароперегревателя и обеспаривается система промперегрева. Топка и газоходы вентилируются в течение 5—10 мин, после чего отключаются тягодутьевые машины, закрываются их направляющие аппараты и газовые шиберы перед РВП, и котлоагрегат переходит в режим естественного расхолаживания.

Если останов осуществляется с принудительным, расхолаживанием котла и паропроводов, то после выпуска пара из пароперегревателя производится прокачка воды через тракт котлоагрегата со сбросом среды через дренажные линии перед ГПЗ. При останове котла с расхолаживанием тракта до встроенной задвижки прокачка воды осуществляется при закрытой встроенной, задвижке со сбросом среды из встроенных сепараторов в растопочный расширитель.

Котлоагрегаты остывают значительно быстрее турбин. Особенно быстро остывают прямоточные котлоагрегаты, не имеющие заполненного водой барабана, играющего роль аккумулятора тепла.

Продолжительность ускоренного расхолаживания прямоточного котла составляет примерно 3—5 ч, естественного — 6—12 ч. Продолжительность расхолаживания барабанного котла зависит от его производительности и конструктивных особенностей. При нормальном останове она доходит до 24— 36 ч. Котлоагрегаты, имеющие дефекты (трещины в стенках барабана и труб и др.), должны расхолаживаться медленнее.

www.ateffekt.ru

10. Пуск и останов котла.

Составляем пусковую схему котла с указанием основных элементов (рис. 14).

Пуск котла.

Внешний осмотр (поверхности нагрева, обмуровка, горелки, предохранительные клапаны, водоуказательные устройства, регулирующие органы, вентилятор и дымосос).

Закрывают дренажи. Открывают воздушники и продувку пароперегревателя.

Через нижние точки котел заполняют деаэрированной водой с температурой, соответствующей условию:

(↓σt).

(↓σt).Время заполнения 1–1,5 ч. Заполнение заканчивается, когда вода закрывает опускные трубы. При заполнении следят, чтобы

< 40ºC.

< 40ºC.Включают дымосос и вентилятор и вентилируют топку и газоходы 10-15 мин.

Устанавливают разряжение на выходе из топки

кг/м2, устанавливают расход

кг/м2, устанавливают расход  .

.Выделившаяся при сжигании топлива теплота расходуется на нагрев поверхностей нагрева, обмуровки, воды, на парообразование. С увеличением продолжительности растопки ↑Qпарообр. и ↓Qнагр.

При появлении пара из воздушников, их закрывают. Расхолаживание пароперегревателя производят растопочным паром, выпуская его через ПП. Сопротивление продувочной линии ~

→ ↑Pб.

→ ↑Pб.При Р = 0,3 МПа продувают нижние точки экранов и водоуказательные колонки. При Р = 0,5 МПа, закрывают ПП, открывают ГПЗ–1 и прогревают СП, выпуская пар через растопочный расширитель.

Периодически подпитывают барабан водой и контролируют уровень воды.

Увеличивают расход топлива. Скорость изменения темперетары

ºС/мин.

ºС/мин.При Р = 1,1 МПа включают непрерывную продувку и используют линию рециркуляции (для защиты ЭКО от пережога).

При Р = 1,4 МПа закрывают растопочный расширитель и открывают растопочные редукционно-охладительные установки. Увеличивают расход топлива.

При Р = Рном – 0,1 МПа и tп = tном – 5ºС проверяют качество пара, увеличивают нагрузку до 40%, открывают ГПЗ-2 и включают котел в коллектор острого пара.

Включают подачу основного топлива и увеличивают нагрузку до номинальной.

Переходят на питание котла через регулирующий питательный клапан и полностью загружают пароохладитель.

Включают автоматику.

Останов котла.

Плавно снижают нагрузку до 40%, о чём заблаговременно предупреждают потребителя.

Котёл подпитывают водой до предельного её уровня в барабане.

Прекращают подачу топлива.

Вентилируют топку и газоходы 15 мин.

Закрывают ГПЗ-2 и открывают РРОУ.

Производят продувку котла через дренажи. Через 8 и 20 час продувку повторяют.

∆t/∆τ≤0,3оС

Периодически подпитывая, следят за hур.

При Р=1ат и t=50оС котел опорожняют.

10. Список литературы:

Тепловой расчёт котельных агрегатов. (Нормативный метод)/Под редакцией

Н.В. Кузнецова. – М.: Энергия, 1973. –296с.

Парогенераторные установки электростанций. М.И. Резников– М.: Энергия, 1974. –360с.

Методические указания по определению коэффициента полезного действия паровых

котлов / Парилов В.А., Ривкин А.С., Ушаков С.Г., Шелыгин Б.Л. – Иваново, 1987. –36с.

Методические указания по определению коэффициента теплопередачи и температурного

напора при расчёте поверхностей нагрева паровых котлов / Парилов В.А., Ривкин А.С.,

Ушаков С.Г., Шелыгин Б.Л. – Иваново; ИЭИ, 1987.

Методические указания по поверочному расчёту топочной камеры и фестона паровых

котлов / Парилов В.А., Ривкин А.С., Ушаков С.Г., Шелыгин Б.Л. – Иваново; ИЭИ, 1987.

Методические указания по конструкторскому расчёту пароперегревателя и хвостовых

поверхностей паровых котлов / Парилов В.А., Ривкин А.С., Ушаков С.Г., Шелыгин Б.Л. –

Иваново; ИЭИ, 1991. –36с.

Паровые котлы средней и малой мощности. В.Г. Александров –Л.: Энергия, 1972.—200с.

Парогенераторы: Учебник для ВУЗов. Ковалёв А.П., Лелеев Н.С., Виленский Т.В. –М.:

Энерго-атомиздат, 1985. –376с

Тепловой расчет промышленных парогенераторов: Учеб. пособие для вузов/ Под ред.

В.И.Частухина. – Киев: Вища школа, Головное изд-во, 1980. – 184 с.

11

studfiles.net

Останов котлоагрегата.

Различают остановы в резерв, останов в длительный резерв с консервацией, останов в ремонт, останов в ремонт с принудительным расхолаживанием и аварийный останов котлоагрегата . Рассмотрим плановый останов котлоагрегата в резерв. Суть данного режима - как можно дольше сохранить тепло аккумулированное поверхностями нагрева.

Последовательность операций:

Разгрузка котла до минимально-допустимой паропроизводительности по условиям циркуляции:

Дmin = ( 0,3 - 0,4) Дном.

Производится останов ключом останова котла, при этом закрываются задвижки ГПЗ №1 и ГПЗ №2. Котёл подпитывается до верхнего допустимого уровня, прекращается подача топлива на горелки. Давление в котле поддерживается открыванием задвижек ПП №1 и ПП№2. Сохраняется условие: t= tнизб- tверхб < 80 оС

Скорость охлаждения не должна превышать 20 оС в 10 минут нижней образующей tнизб .

Отключают непрерывную продувку, впрыски, пробоодборные точки.

Осуществляется вентиляция топки и газоходов не более 10 минут, после чего дутьевой вентилятор и дымосос останавливаются и закрываются их направляющие аппараты для дутьевых машин. В процессе останова осуществляют подпитку барабана. Через 4 часа продувают нижние точки котла.

Составление расчетно-технологической схемы парового котла. Выбор коэффициентов избытка воздуха.

Расчётно-технологическую схему трактов парового котла с отражением компоновки поверхностей нагрева составляем на основе чертежей парового котла и задания на проектирование.

Величину коэффициента избытка воздуха на выходе из топки т” при использовании твердого топлива принимаем равной 1,2. По таблице 1.1[ 1] находим значения присосов воздуха в газоходы, вычисляем величины коэффициентов избытка воздуха за каждым газоходом, а также их среднее значения и заполняем таблицу 1.

Избытки воздуха и присосы по газоходам.

Таблица 1.

| № п/п | Газоходы | Коэф. Избытка воздуха по газоходам | Величина присоса ” | Средний коэф. избытка воздуха в газоходе |

| 1 | Топка и фестон | т”=ф”=т=1,2 | т=0,1 | т=т”=1,2 |

| 2 | Пароперегреватель | пе”=т”+пе==1,23 | пе=0,03 | пе= (пе”+ n”)/ 2= 1,215 |

| 3 | Экономайзер | эк”=пе”+эк==1,25 | эк=0,02 | эк=(эк”+ пе”)/2=1,242 |

| 4 | Воздухоподогреватель | вп”=ух=эк”+ +вп=1,28 | вп=0,03 | вп=(ух”+ эк”)/2=1,265 |

Топливо и продукты горения.

Топливо: Межреченский Г ( 31).

WP = 8 %

AP = 25,8 %

SкP = 2,3 %

SоP = 0,8 %

CP = 53,7 %

HP = 3,6 %

NP = 0,7 %

OP = 5,1 %

WP + AP + SкP +SoP +CP +HP +NP +OP = 100%

8 + 25,8 + 2,3 + 0,8 + 53,7 + 3,6 + 0,7 + 5,1 = 100 %

QнР = 5150 ккал/кг

VГ = 38 %

t1 = 1130 oC

V0 = 5,66 м3/кг

VRO2 = 1,02 м3/кг

VN2 = 4,48 м3/кг

V0h3O = 0,59 м3/кг

WП = (WP 1000)/ QнР = (8 1000)/ 5150 = 1,553 (% кг 103)/ ккал

AП = (AP 1000)/ QнР = (25,8 1000)/ 5150 = 5,009 (% кг 103)/ ккал

studfiles.net

|

|

..:::Счетчики:::.. |

|

|

|

|

|

|

|

|