- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Паровые котлы – современный подход. Паровые котлы статьи

Паровые котлы – современный подход

А. Бондаренко

Современные компактные автоматические паровые котлы малой и средней мощности, которые могут работать на твердом топливе – серьезная альтернатива другим источникам тепловой энергии

Паровые котлы предназначены для обеспечения технологическим паром производственных предприятий различных отраслей: промышленных, сельскохозяйственных и предприятий пищевой промышленности. Пар используется для выработки электрической энергии, участвует в производстве конечного продукта, а так же в виде высокотемпературного теплоносителя, имеющего высокий коэффициент теплопередачи. Для каждого способа использования пара требуются разные параметры температуры, давления и степени «сухости».

Паровые котлы бывают жаротрубные, водотрубные, с барабанами и без них, а сам тип котла во многом зависит от производительности и параметров пара. Например, для выработки большого количества пара нецелесообразно использовать барабанный котел из-за большой толщины стенок, для чего расходуется много металла, что влияет на стоимость изделия и его вес. Поэтому для общепроизводственного назначения используются в основном жаротрубные котлы барабанного типа, которые вырабатывают насыщенный пар. Давление в таких котлах редко превышает 23 бар, а для производства перегретого пара (до 250°С), котел может быть оборудован пароперегревателем. Если жестких требований к качеству пара нет, т. е. пар используется для увлажнения конечного продукта, часто используют скоростные парогенераторы. Их недостаток в том, что они не могут стабильно работать на твердом топливе, потому что изготавливаются по принципу газовой колонки – имеют развитую поверхность из трубного змеевика и поэтому работа с инерционным твердым топливом затруднена, а использование газа приводит к увеличению затрат. Для производства электроэнергии требуется сухой перегретый пар высокого давления. В связи с этим изготавливаются водотрубные котлы с барабанами для сбора пара, а иногда – в гибридном исполнении: в них основная часть пара вырабатывается в водотрубной части котла (радиационная), а конвективная часть (жаротрубно-дымогарная) используется как экономайзер.

Большая часть промышленных паровых котлов, производящихся в Украине, за последние 30 лет конструктивно не изменилась (серии ДКВР, Е, БГМ и др.). В качестве топлива для таких котлов используется газ, а устаревшие технологии не позволяют уменьшить его расход, что приводит к увеличению затрат. Импортные котлы более экономичны, но у них высокая стоимость, а использование газа не снимает зависимость от дорогого топлива.

В последние годы возрастает потребность в паровых котлах, работающих на твердом топливе, – они могут быть установлены в самых отдаленных от газовых магистралей местах, а при переезде на другую площадку при смене места производства владелец такого котла относительно легко может забрать его с собой.

Современных разработок твердотопливных паровых котлов отечественного производства очень мало, в основном это те же устаревшие газовые котлы, которые оснащаются предварительными топками для использования твердого топлива. Такая модернизация не всем подходит, так как это требует дополнительных инвестиций, увеличивает размер самого котла, а в итоге потребитель получает тот же технологически устаревший котел.

Учитывая большой спрос на компактные автоматические паровые котлы малой и средней мощности (до 30 тонн пара в час), которые могут работать на твердом топливе с гранулометрическими показателями (пеллета, щепа, уголь), инженеры днепровского предприятия «Либератор» создали для рынка паровых котлов абсолютно новое изделие – паровой котел Liberator STM (рис. 1). Данные котлы отличаются своей компактностью, способностью работать на «агропеллете» (пеллеты из лузги подсолнечника), и не уступают по экологическим параметрам своим зарубежным аналогам.

Рис. 1. Внешний вид парового котла Liberator STM

Рис. 1. Внешний вид парового котла Liberator STM

Паровой котел Liberator STM – горизонтальный, гибридного типа. Котел состоит из водотрубной экранной топочной части и конвективной части дымогарного типа. Конвективная часть одноходового типа состоит из цилиндрического барабана, внутри которого установлен пучок дымогарных труб, закрепленных в трубной решетке. Количество труб рассчитано таким образом, чтобы осуществить эффективный теплообмен и выдержать скорость продуктов горения внутри дымогарных труб в пределах, обеспечивающих вынос золы, содержащейся в дымовых газах, без осаждения на внутренней поверхности труб. Водотрубная обрешетка топочного пространства воспринимает лучистую составляющую процесса горения и одновременно исполняет роль опорной конструкции для барабана котла. Трубы обмурованы специальным жаростойким составом, герметизирующим топочное пространство и служащим в качестве теплоизолирующего слоя. Для сбора пара на барабане установлен паровой колпак, который также служит для сепарации пара (сухопарник). «Обогреваемый» барабан с пучком конвективных труб установлен над топкой на водотрубной конструкции. В нижней части котла расположены левый и правый коллекторы водотрубных экранных поверхностей нагрева, торцы коллекторов имеют осевые патрубки с заглушками для ремонта/чистки – т. н. «срезаемые штуцера».

«Сердце» котла – механизированная топка с чугунными колосниками. Топка оснащена шамотной футеровкой и системой подвижных колосников, выполненных из специального жаропрочного и износостойкого сплава. Автоматический поджиг топлива осуществляется специальными нагревательными элементами, сквозь которые продувается воздух – воздух нагревается до высоких температур и воспламеняет топливо. Наддув первичного воздуха исключает перегрев нагревателей и их выход из строя. Такой способ розжига позволяет выполнить поджиг топлива в максимально короткое время и с минимальной стартовой порцией, что снижает уровень дыма при розжиге и обеспечивает плавное воспламенение начальной порции топлива, исключая эффект «пиролизного хлопка».

Таблица. Основные технические характеристики котлов Liberator STM

Таблица. Основные технические характеристики котлов Liberator STM

Кроме того, этот способ подходит для разного топлива, включая агропеллеты из лузги подсолнечника. При работе на разных видах топлива также важно поддерживать соотношение топливо/воздух для обеспечения полного сгорания топлива. Регулирование разрежения в топке котла выполняется путём изменения частоты вращения (производительности) дымососа, управляемого частотным регулятором. Неполное сгорание топлива приводит к его коксованию и отложениям на стенках топки и дымоходов, что, в свою очередь, ведёт к снижению КПД котла и к последующей остановке для проведения мероприятий по чистке топки и дымохода. Точное поддержание соотношения топлива и воздуха, подаваемого в топку котла, производится регулятором на основе специального алгоритма, реализованного программой. Для безопасной эксплуатации котла в алгоритме работы системы управления предусмотрены предупредительная сигнализация и защита котла при выходе за допустимые пределы технологического параметра, влияющего на безопасность.

Все процессы работы котла автоматизированы (включая удаление золы и очистку жаропрочных труб), автоматизация выполнена на основе микропроцессорного устройства с программным обеспечением собственной разработки.

Отрадно, что в Украине в последнее время появляется все больше продукции, которая не уступает по качеству зарубежным аналогам, но значительно дешевле, и имеет полностью замкнутый цикл производства и обслуживания на территории Украины.

Больше важных статей и новостей в Telegram-канале AW-Therm. Подписывайтесь!

Вам также может понравиться

aw-therm.com.ua

Паровые котлы | Промышленность. Отрасли промышленности

В основе парового отопления лежит нагрев воды, результатом которого является полученный пар. Тепло выделяется путем сгорания топлива в системе котла. Паровые котлы — это котельные установки специализированного типа, которые работают по принципу образования пара, полученного от нагрева воды. Для осуществления отопительной функции котел паровой использует соответствующее топливо. В качестве топлива для парового котлоагрегата может быть использован газ или уголь. Активной популярностью пользуются и электрические установки. Также бывают и другие виды топлива, которые используют в современных системах парового отопления.

В основе парового отопления лежит нагрев воды, результатом которого является полученный пар. Тепло выделяется путем сгорания топлива в системе котла. Паровые котлы — это котельные установки специализированного типа, которые работают по принципу образования пара, полученного от нагрева воды. Для осуществления отопительной функции котел паровой использует соответствующее топливо. В качестве топлива для парового котлоагрегата может быть использован газ или уголь. Активной популярностью пользуются и электрические установки. Также бывают и другие виды топлива, которые используют в современных системах парового отопления.

Как работает паровой котел?

Современные паровые котельные установки работают по одному принципу, несмотря на то, что современные котлоагрегаты бывают разных видов. Все они осуществляют отопительную функцию путем реализации следующей схемы:

1. Резервуар барабанного типа находится в верхней части отопительного котла. При помощи электрического насоса в этот резервуар подается вода.2. От резервуара отходят трубы, через которые вода попадает в отделение коллектора, то есть в самую нижнюю часть отопительного устройства.3. Дополнительные трубы в системе котлоагрегата предназначены для сгорания топлива, от которого работает котел.

Котел паровой — это система сообщающихся сосудов. В этой системе большую роль играет давление, которое на порядок выше атмосферного. Так как смесь из пара и горячей воды имеет плотность меньше, чем холодная вода. Разница плотности необходима для того, чтобы холодная вода могла выталкивать нагретую смесь из пара и горячей воды в верхнюю часть устройства. Система котла парового спроектирована таким образом, чтобы в режиме работы устройство могло постоянно вырабатывать тепло, необходимое для обогрева помещения.

Какие бывают виды паровых котлов?

Паровые котлы имеют широкое распространение, поэтому они бывают нескольких видов. В энергетических установках паровые системы имеют применение для того, чтобы осуществлять вращение турбин при помощи нагретого пара. Промышленные тепловые установки встречаются на предприятиях, используются для обогрева производственных помещений. Бытовые котлы предназначены для индивидуального частного пользования. Их можно встретить в жилых частных домах. Также отдельно стоит выделить утилизационные, которые выполняют функцию сжигания мусора.

promyshlennosts.ru

Паровые котлы и парогенераторы - Журнал АКВА-ТЕРМ

В. Денисов

Водяной пар – самый распространенный промышленный теплоноситель, используемый в теплообменных аппаратах, в паровых рубашках автоклавов, для привода различных механизмов. Кроме того, при непосредственном контакте пар - эффективный увлажнитель.

Подписаться на статьи можно на главной странице сайта.

Это его свойство необходимо во многих технологических процессах (например, для пропарки древесины, комбикорма, изделий легкой промышленности). Также пар наиболее эффективен для подогрева трубопроводов и емкостей с маслом, мазутом и другими вязкими средами, теряющими свою текучесть при низкой температуре. При проведении строительных работ в холодное время года пар применяется для оттаивания наледи, грунта, дренажных и канализационных систем, размораживания стройматериалов (песок, щебень и т.д.) и прогрева оборудования.

В качестве теплоносителя пар часто используется в системах центрального отопления промышленных и жилых зданий. Это обусловлено тем, что при одной и той же температуре энтальпия (теплосодержание) пара значительно выше, чем у воды, поскольку при фазовом переходе «вода–пар» затрачивается большое количество энергии. Соответственно данная энергия выделяется при конденсации – обратном переходе пара в жидкое состояние.

-2009.jpg)

Для перечисленных выше целей применяют как стационарные паровые котлы различной производительности, так и мобильные установки небольшой мощности. Чаще всего в паровых котлах используют органическое топливо: природный газ, солярку, мазут, уголь, торф, дрова, сланцы и т.д. Существуют и электрические парогенераторы.

В паровом котле тепловая энергия, выделяющаяся при сжигании топлива, передается воде, которая при определенной для каждого давления температуре превращается в пар. В процессе парообразования температура теплоносителя остается неизменной, но вода постепенно превращается в насыщенный (находящийся в равновесии с жидкой фазой и имеющий максимальную плотность при данных температуре и давлении) пар. При испарении всей жидкости получается сухой (без частиц влаги) насыщенный пар. Если к нему продолжать подводить тепло, то его температура будет повышаться и получится перегретый пар.

По конструкции современные паровые котлы подразделяют на жаротрубные (жаротрубно-дымогарные), водотрубные и прямоточные. В первых процессы подогрева воды и ее испарения происходят, как правило, в одном объеме. Вода в таких котлах воспринимает тепло через стенки топочного устройства (жаровой трубы) или от высокотемпературных продуктов сгорания, проходящих через дымогарные трубки небольшого диаметра. Такое оборудование обычно используют в промышленности для отопления или выработки насыщенного пара.

Жаротрубные котлы имеют ограничения по мощности и максимальному рабочему давлению, поскольку при проектировании сосуда высокого давления толщина стенки определяется заданными значениями его диаметра, давления, температуры и с ростом указанных параметров оказывается непомерно большой. Преимущества таких котлов – компактность и возможность поставки в полностью собранном виде. На российском рынке представлены жаротрубные паровые котлы производительностью до 55 т/ч с рабочим давлением до 30 бар и более.

-2009-1.jpg)

Рис. Жаротрубные котлы:

+ Поставка единым блоком, готовым к подключению

+ Возможность работы с современными

длиннофакельными горелками

+ Высокий уровень автоматизации

+ Возможность глубокого охлаждения продуктов сгорания

– Ограничения по мощности и рабочему давлению

– Б'ольшая инерционность работы, а значит,

повышенный расход топлива при пусках из

В водотрубных паровых котлах процессы подогрева воды, парообразования и перегрева пара протекают в различных зонах котельной установки: в экономайзере дымовых газов, испарительной части (топочные экраны и трубные котельные пучки) и пароперегревателе. Нагреваемая вода в таких котлах протекает по трубкам малого диаметра, которые снаружи обтекают топочные газы. Данная конструкция практически не имеет принципиальных ограничений по давлению и паропроизводительности.

Самые мощные водотрубные котлы (производительность – свыше 4000 т/ч при давлении до 300 бар и температуре до 650 °С) устанавливаются на энергоблоках электростанций. В промышленной энергетике применяют котлы меньшей производительности (например, ДКВр-10/13 и ДЕ-25, БКЗ-75), выпускаемые рядом отечественных котлостроительных заводов. В них пар образуется главным образом в экранных трубах, выполняющих также функцию защиты ограждения котла от излучения высокотемпературной зоны топочной камеры. Пароводяная смесь из топочных экранов обычно поступает в верхний необогреваемый барабан, где происходит сепарация воды и пара. Под воздействием давления в барабане насыщенный пар поступает потребителю, а вода по необогреваемым опускным трубам – к нижним коллекторам топочных экранов. Подъемное движение в последних осуществляется за счет разности плотностей воды в опускных трубах и пароводяной смеси – в экранных. (Отметим, что в «большой энергетике» могут применяться и котлы с принудительной циркуляцией, в которых движение воды в топочных экранах обеспечивается специальным насосом.)

-2009-2.jpg)

Рис. Водотрубные котлы

Водотрубные котлы:

+ Нет принципиальных ограничений по мощности и рабочему давлению

+ Последствия аварии менее значительны из-за отсутствия крупных объемов воды

– Высокая металлоемкость

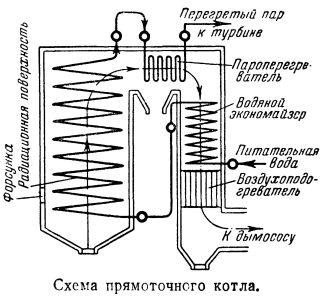

В отличие от котлов, описанных выше, у прямоточных нет барабана. Пар на выходе из котла образуется при однократном прохождении воды через трубные поверхности нагрева. Такая схема получения пара является единственно возможной как при давлении выше критического (для промышленных паровых котлов – 221 бар), так и при невозможности организовать естественную циркуляцию из-за малых габаритов или других конструктивных ограничений.

Сегодня на российский рынке паровых котлов промышленной мощности представлено оборудование отечественных и зарубежных производителей. Среди них – Booster Boiler (Южная Корея), Buderus, Loos, Omnical, Viessmann (Германия), Erensan (Турция), Ferroli, I.Var, Garioni Naval, ICI Caldaie (Италия), Hoval (Лихтенштейн), TH (Чехия), Thermax (Индия), Wärtsilä (Финляндия), «Белогорье», Бийский котельный завод, Борисоглебский котельно-механический завод, «Газдевайс», Дорогобужкотломаш, «Рэмэкс», «Энергомаш (Белгород)», «Энтророс» (Россия).

Отдельный класс оборудования – парогенераторы малой (до 100–200 кг/ч) производительности, широко применяемые сегодня как в производстве, так и сфере услуг (например, в гостиницах, больницах, прачечных, химчистках, цехах по обработке древесины, в пищевой промышленности). Здесь преобладают вертикальные аппараты прямоточной или беструбной конструкции. (Устройство последних напоминает жаротрубный двухходовой котел, второй ход продуктов сгорания организован не по трубкам, а по цилиндрическому газоходу, образованному корпусом котла и оребренной стенкой водяной рубашки.)

Кроме того, для покрытия потребностей рынка многие изготовители предлагают модели малой мощности, разработанные на основе выпускаемых ими паровых котлов промышленных серий и имеющие аналогичную конструкцию. Такие парогенераторы, к примеру, присутствуют в ассортименте компаний Alba Makina (Турция), Standartkessel (Германия), Steamrator (Финляндия).

На многих объектах, где используют парогенераторы малой мощности, отсутствует необходимость в качественном паре – он может обладать высокой влажностью и содержать большое количество кислорода. В этом случае, во-первых, можно отказаться от применения сепаратора пара и деаэратора, а во-вторых, увеличивается его фактическую производительность. Так, с помощью установки номинальной мощностью 200 кВт можно получать 300 кг пара/ч влажностью 10 % или 400–480 кг/ч – влажностью 40 %.

В заключение отметим, что наряду с парогенераторами малой мощности, использующими энергию сжигаемого топлива, предлагаются электрические аппараты различной конструкции (ТЭНовые, электродные и индукционные). Они дешевле, чем котлы, работающие на газообразном и жидком топливе, обладают меньшими габаритами, массой и экологически чище. Кроме того, они проще в установке и эксплуатации и, как правило, не требуют регистрации в органах Ростехнадзора (с 2004 г. – Федеральная служба по экологическому, технологическому и атому надзору). Их недостаток – необходимость в источнике электрической энергии соответствующей мощности.

Журнал "Промышленные и отопительные котельные и мини-ТЭЦ" №1/2009

Опубликовано: 08 апреля 2011 г.

вернуться назад

Читайте так же:

aqua-therm.ru

Паровые котлы

Категория: Монтаж котлов

Паровые котлы

Котлы типа Е (ДЕ и КЕ) вырабатывают насыщенный или перегретый пар давлением 1,4 или 2,4 МПа, используемый для технологических нужд промышленных предприятий, систем отопления, вентиляции и горячего водоснабжения.

Котлы типа ДЕ — газомазутные, вертикальные, водотрубные; выпускают паропроизводительностью 4; 6,5; 10; 16 и 25 т/ч.

Котлы типа ДЕ состоят из верхнего и нижнего барабанов диаметром 1000 мм каждый, конвективного пучка, оборудованного вертикальными трубами диаметром 51X2,5 мм, которые развальцованы в верхнем и нижнем барабанах, фронтового, боковых и задних экранов, образующих топочную камеру. Ширина топочной камеры по осям боковых экранных труб одинакова для всех котлов типа ДЕ 1790 мм. Глубина топочной камеры зависит от паропроизводительности котла и составляет 1980… 6960 мм.

Конвективный пучок, который имеет газовые перегородки 6 для изменения направления потока газов, в свою очередь, отделен от топочной камеры газоплотной перегородкой, в задней части которой находится окно для входа газов в пучок. Перегородка выполнена из поставленных вплотную и сваренных между собой труб диаметром 51X2,5 мм.

Трубы боковых экранов топочной камеры введены непосредственно в верхний 2 и нижний 3 барабаны. Концы труб заднего экрана привариваются к верхнему и нижнему коллекторам диаметром 159X6 мм. Трубы фронтового экрана котлов паропроиз-водительностью 4; 6,5 и 10 т/ч приваривают к коллеыорам, а котлов паропроизводительностью 16 и 25 т/ч — развальцованы в барабанах.

Котлы снабжены опорной рамой, на которую передается собственный вес элементов котла, работающих под давлением, и котловой воды, а также собственный вес обвязочного каркаса, обмуровки и обшивки.

Изоляция в котлах типа ДЕ выполнена из асбестовермику-литовых плит в два-три слоя общей толщиной 100 мм, а обмуровка фронтовой и задней стен котла — из шамотобетона, шамотного кирпича и изоляционных плит. Снаружи обмуровка котлов покрыта металлической обшивкой толщиной 2 мм.

Рис. 1. Котлы КЕ-4…КЕ-10: 1 — камера бокового экрана. 2 — топочная камера, 3,6 — барабаны, 4 — кирпичная перегородка, 5 — камера догорания, 7 — фундамент, 8 — поперечные балки рамы, 9 – топка ТЛЗМ

Рис. 2. Котел КЕ-25: 1 — пневмомеханический забрасыватель, 2 — топочный блок, 3 — трубопровод, 4—конвективный блок, 5 — лестницы и площадки, 6 — силовой каркас, 7 — топка ТЛЗМ

Котлы типа КЕ паропроизводительностью 2,5; 4; 6,5; 10 и 25 т/ч комплектуют слоевыми механическими топками для сжигания каменных и бурых углей: типов ЗП-РПК (для КЕ-2,5) и ТЛЗМ (для КЕ-4, -6,5 -10, -25).

Котлы КЕ-2,5; -4, -6,5 и -10 представляют собой единый блок, установленный на раму. Рама состоит из продольных швеллеров, к которым приварены камеры 1 боковых экранов по всей длине котла, а также из поперечных балок 8, на которые опирается нижний барабан 6 котла.

Ширина топочной камеры для котлов паропроизводительностью от 2,5 до 6,5 т/ч составляет 2270 мм, а для котла КЕ-10 — 2874 мм. Котел по длине разделен кирпичной перегородкой 4 на топочную камеру 2 глубиной 1690…2105 мм и камеру догорания 5 глубиной 360…745 мм. Вход газов в камеру догорания и выход газов из котла расположены асимметрично. Топочная камера котлов КЕ экранирована плотно установленными трубами диаметром 51X2,5 мм, которые объединены общими камерами по всей длине котла.

Котел КЕ-25 конструктивно разделен на три блока: два топочных и один конвективный, которые собирают на отдельных опорных рамах. Конвективный блок устанавливают на силовой каркас.

Топочная камера шириной 2730 мм полностью экранирована трубами диаметром 51X2,5 мм, которые приварены к верхним и нижним камерам диаметром 219X8 мм. Трубы и камеры переднего и заднего топочных блоков образуют самостоятельный циркуляционный контур. Верхние камеры боковых экранов расположены асимметрично относительно оси котла.

В конвективный блок входят конвективный пучок шириной по осям крайних труб 2320 мм и два барабана диаметром 1000 мм. Расстояние между барабанами 2750 мм. Трубы конвективного пучка развальцованы в барабанах. Газы перемещаются от фронта котла до выхода из него напрямую без поворотов.

Обмуровка топочных блоков состоит из шамотобетона и изоляционных плит, а боковых стен конвективного блока и задней стенки — из изоляционных плит и уплотнительной штукатурки. Фронтовую стенку выкладывают шамотным и диатомовым кирпичом и затем изоляционными плитами.

К унифицированной серии газомазутных блочных газоплотных котлов паропроизводительностью свыше 35 т/ч, рассчитанных на давление 1,4 и 3,9 МПа, относятся котлы Е-50-1,4 и Е-160 — однобарабанные, унифицированные, с естественной циркуляцией, П-образной компоновки. Такие котлы заменяют аналогичные по производительности котлы, поставляемые в настоящее время россыпью (БГМ-50, ГМ-50-14, БКЗ-75) или металлоемкими блоками (ГМ-50-1, БКЗ-75-РФ).

Паровой котел Е-50-1,4 состоит из радиационной газоплотной топочной камеры и опускного конвективного газохода, расположенных в общем каркасе, а также из отдельно стоящей шахты воздухоподогревателей, соединенной с котлом газовым коробом.

Рис. 3. Паровой газоплотный котел Е-50-1,4: 1 — портал, 2 — каркас, 3 — помост обслуживания горелок, 4 — горелка, 5 — фронтовой экран топки, 6,7 — задний и боковой экраны топки, 8 — барабан, 9 — выносной циклон, 10, 13— боковой и задний экраны газохода, 11 ширмовой пучок, 12 — блок пароперегревателя, 14, 15 — верхний и нижний блоки экономайзера, 16 — воздухоперепуск-ной короб, 17 — устройство дробеочистки, 18, 20 — верхний и нижний блоки воздухоподогревателя, 19 — переходный патрубок, 21 — бункер, 22 — газовый короб, 23 — каркас воздухоподогревателя

Топочную камеру создают газоплотные блоки фронтового, бокового и заднего экранов. К блокам фронтового экрана крепят горелки. В верхней части заднего экрана трубы разведены в фестон, обеспечивающий проход газов в опускной газоход. В поворотном газоходе расположен ширмовый пучок.

Опускная конвективная шахта газохода ограничена задним экраном топки, боковыми и задним экранами газохода. Над газоходом установлены стояки ширмового пучка. Таким образом, трпочная камера и опускная конвективная шахта образованы газоплотными экранами из труб диаметром 57X5 мм, установленных с шагом 75 мм и соединенных коллекторами диаметром 219 ММ1 Экраны объединяются поясами жесткости из двутавра, образуя экранную коробку котла, которая опирается на портал. В опускной шахте газохода расположены блоки пароперегревателя, верхнего и нижнего водяного экономайзера. Блоки экономайзера опираются на задние экраны топки и газохода через подвески и столики.

Рис. 4. Паровой котел Е-160: 1 — барабан котла, 2 — пароперепускные трубы, 3 — устройство дробеочистки, 4 — потолочный каркас, 5, 6—пароперегреватели, 7— экономайзер, 8 — воздухоподогреватель, 9—газоход, 10— каркас котла, 11 — помосты и лестницы, 12 — испарительные ширмы, 13 — экраны топки котла

Топочная камера и опускная конвективная шахта изолированы обЛегченной натрубной обмуровкой.

Каркас котла Е-50-1,4 поставляют россыпью, а трубную систему — блоками.

Паровой котел Е-160 состоит из радиационной газоплотной топочной камеры и опускной конвективной шахты, которые соединены в верхней части поворотным газоходом. В топочной камере размещен полурадиационный потолочный пароперегреватель из труб диаметром 32 мм, экранирующий потолок камеры и служащий началом перегревательного тракта котла.

Для снижения температуры топочных газов в поворотном газоходе в топочной камере перед ним установлены испарительные ширмы из труб диаметром 42X3,5 мм, включенные в циркуляционный контур водоподводящего стояка и барабана. В поворотном газоходе котла находятся змеевики конвективного пароперегревателя, выполненного конструктивно одноступенчатым по противоточной схеме. В опускном газоходе смонтированы поверхности нагрева водяного экономайзера из труб диаметром 28X4 мм и воздухоподогревателя из труб диаметром 40X1,5 мм. Трубная система крепится к каркасу котла.

Барабан котла диаметром 1500 мм опирается на металлоконструкции площадки на отметке 20,774 м с фронта котла. Топка котла экранирована трубами диаметром 60X4 мм.

Топочная камера изолирована облегченной натрубной обмуровкой. Изоляция конвективной шахты крепится к каркасу.

Каркас котла Е-160 поставляют россыпью, а трубную систему — блоками.

Монтаж котлов - Паровые котлыgardenweb.ru

ТОП 10: |

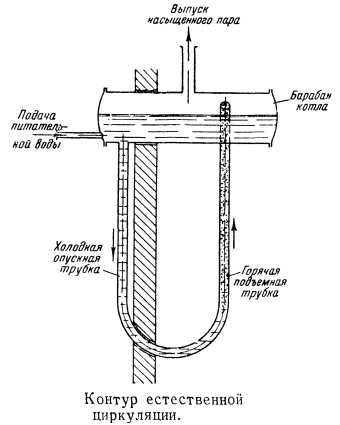

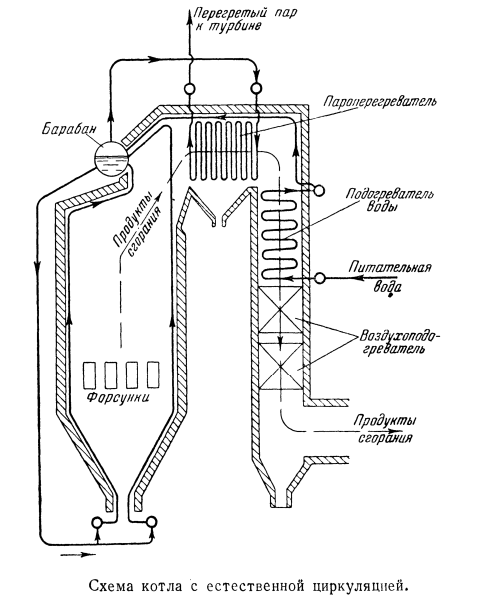

Современные паровые котлы электрических станций можно разделить на два основных вида: котлы с естественной циркуляцией и котлы с принудительной циркуляцией; среди котлов второго типа наэлектростанциях России наибольшее распространение получили так называемые прямоточные котлы. Принцип работы котла с естественной циркуляцией легко себе представить с помощью рисунка ниже. В барабан котла, представляющий собой стальной цилиндр, рассчитанный на высокое давление, непрерывно подводится питательная вода, предназначенная для образования из нее пара. Барабан имеет систему опускных (холодных) и подъемных (обогреваемых) трубок. Тепло, образовавшееся в результате сжигания топлива, подводится к подъемным (обогреваемым) трубкам, одна из которых показана на рисунке:

В результате подвода тепла вода в этой трубке испаряется — образуется насыщенный пар. Так как удельный вес пара во много раз меньше веса воды, то образовавшийся в подъемной трубке пар поднимается и заполняет объем барабана над уровнем питательной воды. На место испарившейся воды поступает новая ее порция через опускные необогреваемые трубки. Таким образом, через систему опускных и подъемных трубок происходит непрерывная циркуляция воды и пара, возникающая вследствие разности удельных весов воды иименуется естественной, откуда возникло и наименование котла. Насыщенный пар, поступающий в барабан, непрерывно отводится из него, а вода подается и, таким образом, уровень питательной воды в барабане поддерживается постоянным. На рисунке ниже представлена принципиальная схема современной котельной установки с естественной циркуляцией большой паропроизводительности. Топливо (обычно размолотый порошкообразный уголь) и необходимый для его сгорания воздух подаются через форсунки в топку котла. Образовавшиеся в результате горения топлива газы следуют по пути, указанному на рисунке ниже пунктирной линией, отсасываются дымососом (не показанном на схеме) и выбрасываются в атмосферу. Из котла продукты сгорания выходят уже охлажденными, так как тепло, выделившееся при сгорании топлива, в своей большей части передается воде и пару. Питательная вода (конденсат) поступает в подогреватель, а затем в барабан котла. Барабан котла снабжен необогреваемыми, расположенными вне пределов топки опускными трубами и подъемными, обогреваемыми трубами. В результате естественной циркуляции, происходящей, как сказано выше, вследствие разности удельных весов воды п насыщенного пара, в барабан непрерывно поступает насыщенный пар. Из барабана насыщенный пар поступает в пароперегреватель, в котором благодаря дальнейшему подводу тепла нагревается и превращается в перегретый пар. Перегретый пар из пароперегревателя подается к тепловому двигателю (паровой турбине). Воздух, необходимый для горения топлива, предварительно нагревается ввоздухоподогревателе. Обогреваемые подъемные трубы, в которых происходит собственно процесс парообразования, как это видно из рисунка ниже, расположены вдоль стенок топочной камеры. Они обогреваются в основном за счет излучения и называются экранными поверхностями нагрева. В современных котельных агрегатах высокой производительности основная часть кипятильных труб, т. е. труб, в которых из воды образуется пар, устанавливается по стенкам топки, образуя большую экранную поверхность. Именно такой тип котельной установки, именуемый установкой экранного типа, представлен на рисунке:

Широкое распространение котельных установок экранного типа объясняется их значительными преимуществами. Дело в том, что температура внутри топочной камеры современного, мощного котельного агрегата достигает 1500 °С и более. Такая высокая температура действует разрушающе на стенки топочной камеры, несмотря на то, что они всегда выполняются из огнеупорного материала, большей частью из огнеупорного кирпича; кроме того, плавящаяся при таких температурах зола топлива оказывает разъедающее действие на огнеупорный кирпич. Возникает необходимость защиты стен топочной камеры. Наиболее удачным способом защиты является устройство экранных поверхностей, предохраняющих стенки топки от разрушающего воздействия высокой температуры и плавящейся золы топлива. Подогреватель поступающей в котел воды (или, как его называют, экономайзер) и пароперегреватель в отличие от испарительных (экранных) труб работают по прямоточному принципу. Это отличие заключается в том, что для превращения в пар всей заполняющей испарительные трубы воды эта последняя должна несколько раз протечь через испарительные трубы, т. е. мы сталкиваемся здесь с так называемой многократной циркуляцией, в то время как через водяной подогреватель или пароперегреватель вода или пар проходят 1 раз. Как уже было сказано выше, из котлов с принудительной циркуляцией большое применение нашли прямоточные котлы. Принцип устройства прямоточного котла весьма прост. В принципе, прямоточный котел представляет собой обогреваемый змеевик, в один конец которого подается вода, а из другого конца непрерывно поступает перегретый пар. Схема прямоточного котла представлена на рисунке ниже. Она настолько проста, что не требует специальных пояснений.

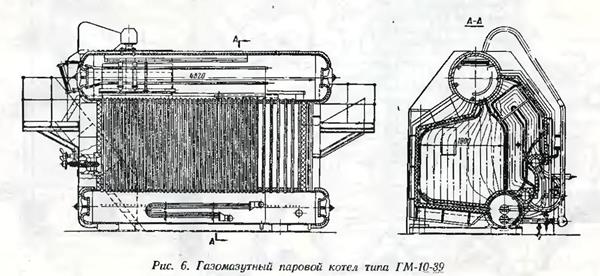

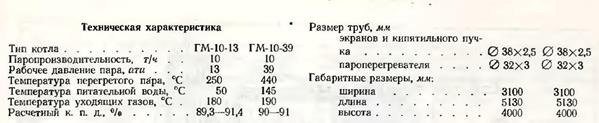

В этом случае вода или пар протекают через трубы котельной установки благодаря напору, создаваемому насосом. Естественная циркуляция здесь вообще отсутствует, в силу чего прямоточные котлы именуются также котлами с принудительной циркуляцией. Основное отличие между современными крупными котельными установками с естественной циркуляцией и с принудительной циркуляцией (в частности, прямоточными) сводится к устройству испарительной поверхности (экранной поверхности) и к отсутствию барабана у прямоточного котла. По трубам экранной поверхности прямоточного котла вода и пар движутся за счет работы насоса. В котле же с естественной циркуляцией движение воды и пара по трубам экранной поверхности происходит вследствие разности удельных весов воды и пара. Что касается прочих элементов котельной установки (водяного подогревателя, пароперегревателя, воздушного подогревателя, топки), то они по существу одинаковы у обоих типов котлов. Благодаря отсутствию барабана и необогреваемых труб экранной поверхности нагрева расход металла на прямоточный котел при прочих равных условиях меньше, чем на котел с естественной циркуляцией. Это является преимуществом прямоточных котлов перед котлами барабанными (с естественной циркуляцией). Кроме того, следует иметь в виду, что котельные установки с естественной циркуляцией практически могут быть использованы только в том случае, когда давление воды не превышает так называемого критического давления, равного для воды примерно 226 атмосферам. С понятием критического давления (критического состояния) читатель бесспорно знаком из курса физики. Здесь мы отметим только, что при давлениях, больших, чем критическое (т. е. для воды при давлениях, больших 225,65 атмосферы) , само понятие «испарение» теряет смысл, так как при этих условиях уничтожается различие между жидкостью и паром. Поэтому принцип естественной циркуляции, основанный на значительной разнице удельных весов между насыщенным паром и кипящей жидкостью, не может быть использован в так называемой надкритической области, т. е для водяного пара при давлениях выше 226 атмосфер. Естественно, что котлы, рассчитанные на выработку пара сверх-критического давления, должны быть котлами с принудительной циркуляцией. К недостаткам прямоточных котлов по сравнению с барабанными котлами следует отнести особо высокие требования к качеству питательной воды, предъявляемые эксплуатацией прямоточных котлов. Кратко поясним сказанное. Для того чтобы любой котельный агрегат работал надежно и длительно, без аварий, нельзя допускать отложения сколько-нибудь значительного количества солей (накипи) на внутренней поверхности обогреваемых труб. Когда труба, например, экранной поверхности свободна от накипи, тогда, несмотря на высокую температуру в топке, температура стенки трубы не делается слишком высокой, так как труба энергично охлаждается протекающим внутри ее потоком воды или пара. Если же внутри трубы образуется значительный слой накипи, отличающейся плохой проводимостью тепла, охлаждение стенки трубы водой или паром делается в несколько раз меньшим, температура стенки резко повышается и она может через сравнительно короткое время перегореть, что приведет к необходимости остановки и охлаждения котла для ремонта (после ремонта делают также в некоторых случаях делают щелочение и кислотную промывку котла). Что представляет собой накипь, образующаяся в котельных трубах и как она возникает? Накипь представляет собой отложение солей на внутренней поверхности труб и возникает она вследствие того, что питательная вода, подаваемая в котельную установку, в том или ином количестве, обязательно содержит в себе в растворенном виде различные соли. Образующийся вследствие испарения воды пар обычно уносит с собой сравнительно небольшое количество солей, большая же часть солей остается в еще не испарившейся воде. Таким образом, содержание солей, отнесенных на 1 литр воды (солесодержание воды, измеряемое обычно количеством миллиграммов солей, растворенных в 1 литре воды), по мере испарения воды и образования пара, непрерывно увеличивается. Чем меньше остается не испарившейся еще воды, тем больше содержание в ней солей. При испарении оставшейся воды высокого солесодержания большая часть солей переходит из растворенного состояния в твердое и отлагается на внутренней поверхности труб. Из сказанного следует, что отложение солей должно происходить главным образом в испарительных трубках в конце процесса парообразования. Очевидно, что для уменьшения возможного отложения накипи следует снижать количество солей, растворенных в питательной воде. В прямоточном котле, работающем по схеме, представленной на рисунке выше, почти все соли, вносимые с питательной водой (за исключением солей, уносимых паром), должны отложиться па поверхностях нагрева испарительной зоны. Для того чтобы отложение солей происходило не слишком быстро, прямоточные котлы питают только конденсатом с весьма малым солесодержанием. Кроме того, для увеличения надежности и срока безостановочной работы котла прибегают к специальным мероприятиям. К числу таких мероприятий принадлежат, в частности, периодические промывки котла слабым раствором кислоты. 17. Паровые котлы специальных типов и с непрямым испарением воды Механизация и автоматизация трудоемких процессов базируются на широкомприменении электрической и тепловой энергии. Потребности в тепловой энергии все в большей степени удовлетворяются за счет источников централизованного теплоснабжения от тепловых электрических станций. Вместе с тем суммарная тепловая мощность паровых и водогрейных котлов, эксплуатируемых на промышленных и сельскохозяйственных предприятиях, превосходит тепловую мощность котлов на тепловых электростанциях. В сельском хозяйстве расширение применения тепловой энергии осуществляется строительством котельных, оборудованных паровыми и водогрейными котлами общего назначения, а также котлами специальной конструкции, например пароводогрейными котлами для теплиц. Для пылеугольных котлов подвесной конструкции, где мельницы близко расположены к котлу (при схеме с прямым вдуванием), короба подвода аэросмеси короткие, что делает практически непригодной жесткую схему соединения горелок с экранами топки. В этом случае применяется второе принципиальное решение — между горелками и экранами топки устанавливаются специальные уплотнения. При этом горелки устанавливаются на неподвижном каркасе, а уплотнение допускает перемещение экранов топки относительно неподвижных горелок. [c.108]Следовательно, наиболее приемлемым в настоящее время путем антикоррозионной защиты следует считать деаэрацию (дегазацию) всей циркулирующей воды в специальных деаэраторах, как зто практикуется в энергетических, промышленных и крупных отопительных котельных, либо устройство встроенных дегазаторов-в самом котле. Именно по этому пути пошла АКХ им. Памфилова. Предлагаемое АКХ решение подробно описано Ю. П. Сосниным [92]. Смысл его заключается в нагреве в контактно-поверхностном котле воды, циркулирующей в системе теплоснабжения, до температуры не ниже 100° С независимо от наружной температуры. Для этого Ю. П. Сосниным предложена специальная конструкция топки, обеспечивающая возможность кипения воды в объеме, примыкающем к зеркалу испарения. Наличие разрежения в топочном объеме способствует выделению из воды агрессивных газов. Проведенные Ю. П. Сосниным исследования показали возможность практически полного удаления кислорода из воды при использовании предложенной им конструкции топки. Чем выше жесткость питательной воды, тем больше в котле выделяется шлама и тем выше должен быть размер продувки котла. Котлы различных конструкций имеют неодинаковую способность к концентрированию шлама в нижних точкахциркуляционного контура. Более благоприятны условия для выделения и концентрирования шлама в котлах с нижними барабанами и специальными шламонакопителями (грязевиками). Каждый вид и марка топлива обладают теми или иными свойствами и характеристиками, влияющими на экономичность процесса горения разное топливо требует создания в топке различных условий, благоприятствующих его сжиганию с минимальными потерями. Довольно часто причиной неэкономичного сжигания, а также недостаточнойпроизводительности котла является несоответствие типа и конструкции топкиособенностям используемого топлива. Для каждого вида топлива следует применять топку специальной конструкции, учитывающей все его характерные свойства. Стремление получить возможность питания. котлов сравнительно жесткой водой при сохранении надежности работы привело к созданию специальных конструкций котлов с непрямым испарением воды, происходящим в вынесенной из сферы действия горячих газов зоны кипения. Эти котлы широкого распространения не получили. Современная пароводяная арматура высокого и сверхкритиче-ского давления после ее многократного открытия и закрытия становится неплотной и нуждается в ремонте. При почти ежедневных растопках и остановках маневренного котла ремонт этой арматуры должен производиться гораздо чаще, чем у других котельных агрегатов, и может стать обременительным для электростанций. В таких условиях целесообразна пароводяная арматура специальной конструкции, а ее количество должно быть по возможности уменьшено. Учитывая наличие больших выбросов твердых частиц во время обдувки поверхностей нагрева котлов, работающих на зольных и сернистых мазутах с различными присадками, необходимо разработать специальные конструкции механических золоуловителей с автоматическим периодическим включением в работу. Основное внимание должно быть направлено на уменьшение габаритов, сопротивления и стоимости золоуловителей, обеспечивающих высокую степень очистки отходящих дымовых газовВыбор параметров пара. Давление и температуру пара перед машиной следует выбирать в соответствии с ГОСТ 3619-47 На паровые котлы. Большинство отечественных заводов строит паровые машины иа давление 12—16 ата. Пар высокого давления применяется для паровых машин лишь в отдельных случаях (для специальных конструкций).Начальная температура пара обычно не превышает 350—400° С. Ко второй группе относятся котлы прямоточные и специальных конструкций. При освоении мощных котлов блоков 300, 500 и 800 МВт, работающих на различных топливах, было установлено, что ширмовые перегреватели (особенно с горизонтальным расположением труб) подвергаются интенсивному шлакованию из-за наличия очагов шлакования (обвязочные и подвесные трубы, крепежные неохлаждаемые элементы ширм, зазоры между трубами ширм). Очаги шлакования ширм можно устранить путем создания специальных конструкций, в частности изготавливать ширмы цельносварными. Запорную арматуру на паропроводах располагают по возможности ближе к котлу или перегревателю. Для прямоточных котлов, а также для моноблоков или дубль-блоков сбарабанными котлами допускается установка запорной арматуры в любом месте паропровода, соединяющего котел с общим паропроводом или со стопорным клапаном турбины. Для регулирования давления пара и расхода воды применяются регулирующие клапаны специальной конструкции. Излагается физическая сущность процессов, протекающих при работе основного ивспомогательного оборудования котельных установок. Рассмотрены мероприятия, повышающие надежность и экономичность работы котельных агрегатов. Приведены современные конструкции топочных устройств, промышленных паровых водогрейных и комбинированных пароводогрейных котлоагрегатов. Даны тепловые иаэродинамические расчеты. Первое издание вышло в 1980 г. Второе издание дополнено главой Технико-экономические показатели и компоновка оборудования , рассмотреныкотлы специального назначения, котлы для утилизации тепла уходящих газов. Основное внимание уделено рассмотрению физической сущности процессов, протекающих при работе основного и вспомогательного оборудования котельныхустановок. Рассмотрены современные конструкции промышленных парогенераторов иводогрейных котлов. Освещены вопросы теплового и аэродинамического расчета на базе нормативных методов. Первое издание вышло в 1980 г. Второе издание переработано и дополнено. Включена глава Технико-экономические показатели и компоновка оборудования , рассмотрены котлы специального назначения для утилизации тепла уходящих газов. Общие сведения. По конструктивному устройству паровые котлы делятся на две группы с естественной и принудительной циркуляцией. К первой группе относятся жаротрубные, локомобильные, вертикальные цилиндрические, вертикально- и горизонтально-водотрубные котлы. Ко второй группе относятся котлы прямоточные и специальных конструкций. Специальная конструкция для подвешивания полиспастов имеет Г-образную форму и представляет собой балку, опирающуюся с одной стороны на подкрановую балку, и с другой — на металлическую стойку. Стойка прикреплена к потолку каркаса котла и имеет подпорки вдоль и поперек каркасаВертикально-водотрубные котлы малой мощности с экранированными топками. Необходимость замены котлов малой мощности старых систем, выходящих из строя вследствие естественного износа, вызвала появление специальных конструкций вертикально-водотрубных котлов. Эти котлы требуют меньшего количества металла, чем старые котлы, более экономичны и занимают значительно меньше места. В пакетах котла Кировец организовано последовательное движение воды по секциям с помощью установки специальной конструкцииРазвитие котлов специальных конструкций в значительной мере было обусловлено применением пара высокого давления. Котел с дымогарными трубами вследствие его эксплуатационных недостатков был заменен котлом специальной конструкции, состоящим из четырех коллекторов фасонного сечения, в плоское днище которых вварено по 160 трехдюймовых труб с заглушенными концами. Использование тепла О. г. представляет известные трудности вследст-Бие низких темп-р их и малых Г-ных напоров (перепадов). О. г. промышленных печей и силовых установок ( выхлопные газы ) часто имеют темп-ру 400—650°, что позволяет утилизировать часть заключающегося в них тепла для подогрева воды, воздуха, а при благоприятных условиях и для получения пара, идущего для технологич. нужд, для отопительных и силовых установок. Однако соответственные устройства (паровые котлы, рекуператоры, аккумуляторы, подогреватели и т. д.) должны иметь специальную конструкцию (сильно развитые нагревательные поверхности, тонкие стены, высокие скорости дымовых газов и т. д.) для того, чтобы можно было обеспечить достаточно интенсивный переход тепла при низких Г и малых Г-ных напорах. Практически удается таким путем понижать О. г. до 100— 150°, однако подобные установки по сравнению с нормальными получаются более громоздкими, дорогими и работающими с низким кпд (45 — 55%). Кроме того указанное понижение i° О. г. лишает возможности пользоваться естественной тягой дымовых труб и вызывает необходимость установки искусственных дымососов, на приведение в движение которых расходуется от 10 до 30% всей получаемой энергии пара. Тем не менее во многих случаях практики такие установки дают значительную экономию. Так, при больших газовых двигателях (газо-динамо и газо-воздуходувках) утилизация тепла выхлопных газов в паровых котлах специальной конструкции дает возможность получить от 10 до 15% добавочной мощности при" утилизации этого пара в паровых турбинах.Установка паровых котлов при больших мартеновских печах (100 m и больше), работающих с интенсивной тепловой нагрузкой или имеющих плохую утилизацию тепла в регенеративных камерах (малый объем насадок, большие просветы между кирпичами и т. д.), дает от 300 до 650 %г пара (давлением от 6 до 12 aim) на 1 m выплавленных стальных слитков. Установка тонкостенных рекуператоров и аккумуляторов дает возможность для целого ряда мелких промышленных печей применить принцип рекуперации или воспользоваться теплым воздухом для устройства рациональной вентиляции в промышленных помещениях. [c.241] Уголь (Q = 22,3 МДж/кг) дробится до размера менее 19 мм. Содержание серы в угле 0,5%, в качестве сорбента используется известняк, отношение Са/8 = 2-ь1. Система подачи топлива, имеющая 100%-ный резерв по всем узлам, состоит из псевдожидкого затвора (герметичного колена), не позволяющего протекать газу из топки в систему подачи топлива, и гравитационных желобов, расположенных на фронте котла. На каждом котле имеется четыре точки ввода топлива. Две растопочные горелки специальной конструкции расположены на боковых стенах топки над плотным слоем. [c.247] При подвальцовке концов кипятильных труб, расположенных против люков, можно пользоваться обыкновенной вальцовкой. Подвальцовку концов кипятильных труб, приходящихся против глухой стенки котла, следует производить вальцовкой с удлиненным веретеном специальной конструкции в этом случае подвальцовку производят со стороны открытых концов труб (рис. 80). [c.117] В ходе описываемых исследований специальных мер по выравнению подачи воздуха и газа между горелками, как правило, не принималось. Степень выравнивания определялась идентичностью форм и размеров воздушных регистров и газовых насадок. По предварительным оценкам подобная естественная неравномерность вызывала отклонения коэффициента избытка воздуха в единичной горелке не более чем на ( 10% от среднего. Под средним в данном случае понимается избыток организованно подаваемого воздуха, который, как правило, меньше единицы (см. табл. 3-2). Поскольку точные измерения требуют реконструкции воздуховодов котлов и ограниченыпогрешностями приборов, влияние неравномерности было проверено путем создания искусственных перекосов. Опыты проводились на котлах различных конструкций. [c.117] Пропускная способность распространенных конструкций водоотводчиков невелика при выбросах воды из котлов они обычно не успевают удалять из водоотделителя воду наличие водоотделителя не гарантирует турбину от гидравлических ударов. Водоотделители дороги осо бенно при высоком давлении. Поэтому на установкахвысокого давления избегают их применять. Иногда пар из котлов подводят к турбинам через сбо рные коллекторы, дренируемые через горшки специальной конструкции, способные быстро отводить большое количество воды, выбрасываемой котлами в паро- [c.266] Расположение тягодутьевых установок на специальной конструкции в здании котельной(фиг. 201). Дымососы и дутьевые вентиляторы расположены над воздухоподогревателями на специальной площадке, опирающейся на железобетонные колонны, установленные ме-кду котлами, и на колонны внутренней стены котельной. Между котельной и машинным залом находится пятиэтажное промежуточное помещение, в котором располагаются на первом этаже — магистральные трубопроводы, на втором — питательные насосы, на третьем — деаэраторы и питательные баки, на четвертом— электрическое распределительное устройство и на пятом вспомогательные баки. [c.326] Для использования тепла уходящих газов за промышленными печами представляется возможным устанавливать, помимо котлов-утилизаторов специальных конструкций, также различного вида дымогарные котлы или обычные горизонтальные ивертикальные водотрубные котлы с естественной циркуляцией воды без экранов. Выбор производительности и типа теплоутилизацио нной установки зависит от мощности и технологических особенностей печи, а также от размеров и характера теплопотребления предприятия. Следует отметить в связи с этим, что [c.95] Ряд проведенных для этого мероприятий потребовал изменения обычной компоновки перегревателя и дополнительных конструктивных решений по котлу. Именно решение этих вопросов вызвало поя вление котлов с не-сим метричньш1и корпусами, разделенными конвективными газоходами, специальными конструкциями топок, горелок и др. [c.15] За немногие последующие годы завод полностью пересмотрел номенклатуру своей продукции. Было разработано большое число новых типоразмеров паровых котлов высокого давления на 100 и 140 ат с температурой перегретого пара 540 и 570° С. Широкое применение нашли новые коиструктивные элё- менты двухсветные экраны, двукратный перегрев пара, ширмовые и настенные радиационные части пароперегревателя, регенеративные вращающиеся воздухоподогреватели и т. п. Появились новые специальные конструкции котлов, в частности предназначенные длясжигания мазута и природного газа. [c.3] Ранее начальные параметры пара для приводных турбин ТК были такими же, как на подавляюп1,ем большинстве районных электростанций (КЭС) Минэнерго (примерно 3,5 МПа, 435° С). В этих условиях электропривод с n= onst мог конкурировать с паровым только при очень небольших мощностях компрессоров, При применяемых в то время на всех паровоздуходувных станциях (ПВС) поперечных связях котлов по пару паротурбинные приводы зарекомендовали себя достаточно надежными агрегатами. Низкие по теперешним масштабам начальные параметры пара и специальные конструкции турбин позволяли запускать резервные агрегаты из холодного состояния в пределах часа, что важно для потребителей, [c.227] Клеи-расплавы периодическим способом получают в реакторах с Z-образными лопастями и разгрузочным шнеком, в плавильных котлах, в системах, состоящих из плавильного резервуара, насоса и конечного смесителя для смешения расплавов, а также валковым способом при изготовлении клеев без специального подогрева на двух- или трехвалковых установках. При непрерывной схеме используются двухшнековые экструдеры с одновременной пропорциональной дозировкой твердых и жидких компонентов, их плавлением, гомогенизацией и последующей выгрузкой и формованием. В одношнековых экструдерах применяется специальная конструкция шнека. [c.526] Если проводимых мероприятий недостаточно, то необходимо стремиться ускоритьоттаивание мерзлого грунта в теле земляного полотна и удалить донник. В этих целях проводят искусственное оттаивание верхних выступов донника называют эту операцию пропариванием пучин . Для ее выполнения пробуривают через обочины и откосы земляного полотна отверстия в верхних частях донника и нагнетают через них пар. В качестве источника пара могут служить передвижные паровые котлы различных конструкций, созданные в различных дорожных организациях или выпускаемые промышленностью (ППК-51 и Д-163). Таким же способом оттаивают дренажные и водосточные трубы, если в них образуются ледяные пробки, препятствуюшие пропуску воды. Прибалтийские дорожники сконструировали специальные скребки для прочисткидренажных труб и воронок. [c.150] В целях обеспечения равномерного ввода пароводяной смеси в барабан и отвода пара из него современные котлы оборудуются специальными устройствми. Наиболее распространенными из них в котлах отечественных конструкций являются дырчатые листы или щиты, установка которых в нижней части барабана (фиг, 228) имеет своей целью увеличение сопротивления движению пароводяной смеси, а следовательно, обеспечение равномерной нагрузки зеркала испарения, использование всей площади его и выхода пара с зеркала испарения с минимальными скоростями. Это обстоятельство является очень важным, так как при этом пар не может 24 371 [c.371] Каркас котла — металлическая конструкция, предназначенная для поддержания барабана, трубной поверхности нагрева, коллекторов, а также обмуровки лестниц, с площадками и других элементов оборудования котла. В современных котельных агрегатах каркасы, выполняемые в виде рамной конструкции, состоят из основных колонн и балок, несущих главную нагрузку, и вспомогательных балок, служащих для обвязки и придания жесткости каркасу, а также для крепления обмуровки, гарнитуры и других деталей котла. Основные колонны и балки обычно выполняются составными из двутавров или швеллеров требуемого сечения. Детали каркаса, соединяемые с помощью сварки или на болтах, устанавливают на специальный фундамент, который выполняется, как правило, из железобетона и является самостоятельным, не связанным с фундаменгом здания котельной. [c.135] 18. Паровые котлы с наддувом Газомазутный котел ГМ-10 — двухбарабанный, с естественной циркуляцией, имеет экранированную топочную камеру и развитый кипятильный пучок нз труб ∅38x2,5 мм. На фронтовой стене топочной камеры, имеющей двойную стальную обшивку, установлены комбинированные газомазутные горелки, конструкция которых обеспечивает быстрый переход от сжигания мазута к сжиганию газа и наоборот. Воздух от вентилятора пропускается через двойную стальную обшивку котла и затем направляется или прямо к воздухонаправляющим устройствам горелок, или сначала в воздухоподогреватель, а затем к горелкам. Общее сопротивление воздушного и газового тракта колеблется от 200 до 435 кг/м2.

Конструкция барабанов котла аналогична конструкции барабанов котла ДКВР-10. Пароперегреватель расположен в боковом газоходе котла и состоит нз двух ступеней. Для защиты труб змеевиков второй ступени от перегрева имеется поверхностный пароохладитель, установленный в нижнем барабане. Хвостовые поверхности нагрева котла устанавливаются перед фронтом котла. Теплонапряжение топочного объема котла составляет 500—850 ккал/м3ч при температуре уходящих газов от 150 до 200°С в зависимости от вида топлива и типа хвостовых поверхностей нагрева. КПД котла 90—91%. Котел ГМ-10 несущего каркаса не имеет. Стальиан обшивка приваривается к обвязочному каркасу. Натрубная обмуровка выполняется облегченной из савелита и асбестита. Пол топочной камеры выкладывается внутри из шамотного кирпича. В задней стене топочной камеры устанавливается взрывной клапан. Установка котла при транспортировке и иа фундамент в котельной производится посредством опорной рамы, приваренной к нижнему барабану и соединенной с левой стеной котла. Котел ГМ-10 снабжается устройствами для автоматического регулирования основных параметров и защитой котла и вспомогательного оборудования при аварийных режимах.

Поставка котла производится в полностью смонтированном виде на опорной раме с обмуровкой и обшивкой. 19. Парогенераторы атомных электростанций арогенера́тор — теплообменный аппарат для производства водяного пара с давлением выше атмосферного за счёт теплоты первичноготеплоносителя, поступающего из ядерного реактора[1][2]. Ранее термин «парогенератор» применялся также для названия паровых котлов[3][4], однако, после появления атомных электростанций, современное значение стало вытеснять первоначальное. Современными стандартами называть паровые котлы парогенераторами не допускается[5]. Также в некоторых областях знаний под термином могут понимать электрокотлы и котлы-утилизаторы[6]. Парогенераторы применяются на двух- и трёхконтурных АЭС. На одноконтурных их роль играет сам ядерный реактор. Парогенераторы, наряду с конденсаторами турбины и промежуточными теплообменниками (при трёхконтурной схеме), являются основными теплообменниками АЭС, от характеристик которых существенно зависят КПД и экономические характеристики станции. Парогенератор на АЭС[править | править вики-текст]

Схема теплопередачи водоводяного реактора. Красным показан первый контур; сине-голубым второй контур с турбиной. Эти контуры обмениваются теплом в парогенераторе. Справа показан конденсатор пара и охлаждающий его поток воды из пруда-охладителя. Горизонтальный парогенератор слева и вертикальный справа.1 — коллектор питательной воды (вход 2-го контура)2 — теплообменные трубки (внутри 1-й контур)3 — вертикальные коллектора (горизонтальный ПГ) и горизонтальная трубная доска (вертикальный ПГ), вход и выход теплоносителя 1-го контура4 — наиболее вероятные места скопления шлама На большинстве атомных электростанций используется типовая схема преобразования атомной энергии в электричество: ядерные реакции греют теплоноситель (чаще всего воду). Горячая вода из реактора прокачивается насосами через парогенератор, где отдает часть тепла, и снова возвращается в реактор. Поскольку эта вода находится под большим давлением, она остается в жидком состоянии(в современных реакторах типа ВВЭР около 160 атмосфер при температуре ~330 °C[7]). В парогенераторе это тепло передается воде второго контура, которая находится под гораздо меньшим давлением (половина давления первого контура и менее), поэтому закипает. Образовавшийся пар поступает на паровую турбину, вращающую электрогенератор, а затем в конденсатор, где пар охлаждают, он конденсируется и снова поступает в парогенератор. Конденсатор охлаждают водой из внешнего открытого источника воды (например, пруда-охладителя). И первый и второй контур замкнуты, что снижает вероятность утечки радиации. Размеры конструкций первого контура минимизированы, что также снижает радиационные риски. Паровая турбина и конденсатор не взаимодействуют с водой первого контура, что облегчает ремонт и уменьшает количество радиоактивных отходов при демонтаже станции. Типовой парогенератор состоит из тысяч трубок, по которым прокачивается теплоноситель первого контура. Трубки погружены в теплоноситель второго контура. Понятно, что за время длительной (десятки лет) службы станции в трубках могут развиться дефекты. Это может привести к утечке теплоносителя первого контура во второй. Поэтому при плановых остановках реактора состояние теплообменных трубок контролируют и перекрывают (глушат) дефектные. В редких случаях приходится менять парогенератор целиком, но обычно срок службы парогенератора равен сроку службы реактора. Классификация и принцип действия[править | править вики-текст] |

infopedia.su

Паровые котлы на древесном топливе

Паровые котлы на древесном топливе

Выпускаемые в настоящее время отечественной промышленностью паровые котлы на древесном топливе, применяемые в лесной промышленности, делятся на вертикально-водотрубные (с развитой экранной поверхностью нагрева) и вертикально-цилиндрические.

Основными особенностями современных котельных агрегатов являются широкая унификация по топливу и конструктивная блочность узлов и элементов, а также плотное экранирование топочной камеры и применение облегченной обмуровки. Унификация по топливу позволяет на заводах котлостроения применять типовую технологию изготовления стандартных основных узлов и деталей, внедрять в производство новое, прогрессивное оборудование, понижать себестоимость котлоагрегата, сокращать затраты труда и т. д. Унификация котельных агрегатов облегчает и упрощает их эксплуатацию, повышает надежность и экономичность работы, а блочная конструкция дает возможность значительно сократить сроки и стоимость монтажа и повысить его качество.

Паровые котлы на древесном топливе этого типа предназначены для выработки насыщенного водяного пара давлением до 0,9 МПа, номинальная паропроизводительность составляет 1 т/ч, влажность насыщенного пара не более 3%. Котлы вертикально-водотрубные, двухбарабанные, газоплотные с естественной циркуляцией. Котлоагрегаты Е-1/9 рассчитаны для работы на каменном угле, мазуте и на природном газе. В зависимости от вида сжигаемого топлива им присвоены индексы Г при работе на газе и М при работе на мазуте. Основное различие их состоит в топочных и горелочных устройствах.

Характерная особенность циркуляционной схемы котла - отсутствие необогреваемых питательных и отводящих труб экранов. Верхние и нижние коллекторы каждого из боковых экранов размещены в одной плоскости, что позволяет сделать трубы боковых экранов прямыми. Для доступа к трубам боковых экранов верхние коллекторы имеют лючки. Доступ внутрь барабанов и к трубам конвективного пучка возможен через люки в торцах барабанов. Все присоединения труб к барабанам и коллекторам выполняются при помощи сварки.

Паровые котлы на древесном топливе типа ДКВр. Основным, наиболее распространенным на предприятиях лесной промышленности типом парового котлоагрегата являются вертикально-водотрубные котлы ДКВр. Они выпускаются Бийским котельным заводом паропроизводительностью 2,5; 4; 6,5; 10 и 20 т/ч. Для отопительных и производственно-отопительных котельных изготовляются котлы на рабочее давление 1,4 МПа для выработки насыщенного пара или, в случае необходимости, с пароперегревателем, обеспечивающим температуру перегрева пара 250° С.

Рис. 30. Паровые котлы на древесном топливе ДКВр-6,5-13 с топкой НПО ЦКТИ системы В. В. Померанцева:

1 - верхний барабан; 2 - обдувочное устройство; 3 - конвективная поверхность нагрева; 4 - нижний барабан; 5 - камера догорания; 6 - сопла подвода вторичного воздуха; 7 - радиационная поверхность нагрева; 8 - топочная камера; 9 - трубная зажимающая решетка; 10 - нижний подвижный пережим; 11 - зольниковый люк; 12 - неподвижный пережим; 13 - предтопок; 14 - окно для подачи мелкого древесного топлива

Рис. 31. Паровые котлы на древесном топливе ДКВр-4-13 с топкой НПО ЦКТИ системы В. В. Померанцева с кирпичной зажимающей решеткой:а - продольный разрез; б - вид в плане; 1 - верхний барабан; 2 - нижний барабан: 3 - подвод вторичного воздуха; 4 - кирпичная зажимающая решетка; 5 - нижний пережим; 6 - верхний пережим; 7 - предтопок; 8 - окно

Котлоагрегаты ДКВр-2,5 и ДКВр-4 оборудованы топкой В. В. Померанцева одной и той же конструкции и размеров. Однако в отличие от более мощных котлоагрегатов топки этих котлов имеют кирпичную зажимающую решетку. Паровой котел ДКВр-4 с кирпичной зажимающей решеткой показан на рис. 31. Конструкция кирпичной зажимающей решетки 4 ясно видна на рис. 31,6. На этом же рисунке показано окно 8, соединяющее топочную камеру с камерой догорания.

Котлы ДКВр оборудованы стационарным обдувочным устройством, предназначенным для очистки конвективных поверхностей нагрева. Частично при этом осуществляется обдувка поверхности нагрева пароперегревателя. Для обдувки используется перегретый или насыщенный пар давлением 1,4 МПа (см. рис. 30, 2). Котлоагрегаты типа ДКВр, предназначенные для работы на влажном древесном топливе, должны комплектоваться в обязательном порядке воздухоподогревателями, поскольку сжигание такого топлива без подогрева воздуха крайне затруднено. Паровые котлы на древесном топливе используют в качестве питательной воды конденсат с добавлением химически очищенной воды. Коэффициент полезного действия котлоагрегата при номинальной нагрузке составляет не менее 75-80%.

Паровые котлы на древесном топливе типа Е (КЕ). Двухбарабанные стационарные паровые котлы на древесном топливе типа Е (КЕ) паропроизводительностью 2,5; 4; 6,5; 10 и 20 т/ч комплектуются слоевыми топками с пневмомеханическими забрасывателями и решетками обратного хода для сжигания каменных и бурых углей и предназначены для производства пара, используемого на теплоснабжение систем отопления, вентиляции и горячего водоснабжения промышленных предприятий, жилых и общественных зданий, а также для производственного пароснабжения.

Топочные камеры образованы боковыми экранами, фронтовой и задними стенками, выполненными из огнеупорного кирпича. Продольно расположенные барабаны соединены развальцованными в них гнутыми трубами, образующими развитый котельный пучок. Между топкой и котельным пучком расположены камеры догорания. Дымовые газы омывают котельный пучок поперечным потоком, совершая повороты в горизонтальной плоскости. При наличии пароперегревателя часть кипятильных труб не устанавливают. В качестве хвостовых поверхностей нагрева при сжигании каменных углей используются стандартные чугунные экономайзеры, а при сжигании бурых углей и древесных отходов - трубчатые воздухоподогреватели. Котлы КЕ паропроизводительностью до 10 т/ч поставляются одним транспортабельным блоком без обмуровки и обшивки, паропроизводительностью 20 т/ч - тремя транспортабельными блоками.

Рис. 32. Многотопливный котлоагрегат КЕ-6.5-14МТ:

1 - верхний барабан; 2 - топливный рукав; 3 - предтопок; 4 - фронтовая стенка с чугунными накладными колосниками; 5 - верхний ярус колосников; 6 - нижний ярус колосников; 7 - дополнительный подвод вторичного воздуха; 8 - трубная зажимающая решетка: 9 - подвод вторичного воздуха; 10 - амбразура газомазутной горелки; 11 - газомазутная горелка: 12 - нижний барабан; 13 - обдувочное устройство; 14 - конвективная поверхность нагрева

Для сжигания жидкого или газообразного топлива в задней части топочной камеры под нижним барабаном котла устанавливается газомазутная горелка 11 типа ГМГ. Отметка оси нижнего барабана от пола котельной составляет 2965 мм для возможности установки и обслуживания газомазутной горелки.

boiler-wood.ru