- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Паровой котел и его основные элементы. Схема парового котла

схемы и виды устройств, принцип работы

В быту и промышленности используются паровые котлы, предназначаются они для выработки пара.

Схема горизонтального оборотного дымогарного газотрубного парового котла.

По источнику топлива, которое приводит в действие отопительное оборудование, они могут подразделяться на электрические, газовые, дровяные.

Также они могут работать на отходах тепловой энергии, выделяемой другими источниками тепла. Их называют котлы-утилизаторы. Разделение по классификации паровых котлов может быть такое:

- энергетическое оборудование;

- промышленное паровое оборудование;

- котельные установки, работающие на вторичном тепловом ресурсе.

Сфера использования паровых котлов

Схема парового котла ТЭС.

- Энергетические котлы используются для производства пара, который преобразует паровую энергию в механическую и приводит в действие большие и мощные турбины. Пар, попадая на лопасти, начинает приводить в движение ротор мотора. Паротурбинная установка состоит из паровой турбины и электрогенератора.

- Промышленное оборудование используется для получения тепловой энергии в технологических нуждах. Чаще всего источником энергии служит ядерный реактор. Парогенератор вырабатывает водяной пар и создает давление намного выше атмосферного. Устанавливаются они на АЭС. Парогенераторы являются теплообменниками, от их производительности и зависит эффективность работы и экономичность всей установки.

- Паровые котлы, работающие на отходах тепловой энергии, принято называть котлами-утилизаторами. Они функционируют на отработанных газах.

Основой движения топлива в таких агрегатах является насыщенный пар, т.е. тот, который образовался в процессе закипания и по составу находится близко к температуре кипения воды. Такой пар часто применяется для подогрева нефтепродуктов, движущихся по трубопроводам.

Использоваться такие устройства могут как в бытовых условиях, так и в промышленных. Бытовые приборы имеют небольшую производительность, до 20 кг пара за 1 час. Промышленные агрегаты способны вырабатывать до 4,5 тыс. тонн за час, внутри котла поддерживается максимальное давление, до 28 МПа.

Вернуться к оглавлению

Классификация котлов по видам

Схема продольного горизонтального водотрубного парового котла.

Паровые котлы производятся двух типов: газотрубные и водотрубные. Конструктивно все котельное оборудование, при которых нагреваемые газы проходят через трубы, жаротрубные, дымоходные, называются газотрубными. Нагревание воды, которая движется снаружи трубок, происходит продуктами сгорания, движущимися по трубкам небольшого диаметра. В последнее время такие схемы нагревания теплоносителя практически не применяются. Водотрубные котлы подогревают воду или теплоноситель газами, которые вырабатываются при сжигании определенного топлива. Вода в таких нагревательных конструкциях движется по тонким трубкам. Водотрубные различаются на прямоточные и барабанные.

Чертежи и схемы водотрубных паровых котлов намного сложнее газотрубных, но в обслуживании они гораздо проще:

- такие устройства имеют низкую вероятность взрыва;

- во время нагрева легко регулируются посредством изменения нагрузки;

- быстро нагреваются и имеют высокую эффективность;

- при их эксплуатации вполне допустима небольшая перегрузка;

- за счет небольших размеров транспортировка не вызывает сложностей.

Хотя при наличии множества преимуществ такие устройства обладают и некоторыми недостатками: ремонт и замена деталей затруднена большим количеством узлов и составляющих.

В процессе эксплуатации вырабатывается вода различной температуры, следствие чего выделяют:

- низкотемпературные котлы;

Схема двухбарабанного вертикального водотрубного парового котла с экранированой топкой.

На выходе из такого парового котла температура воды достигает 100-110 °С. Такие приборы очень экономичны, имеют высокий КПД работы. К материалу изготовления не предъявляют высоких требований. Но при всем этом возможно появление небольших негативных моментов, например, образование конденсата, который может вступать в реакцию с иными продуктами горения или затруднять этот процесс.

- агрегаты, функционирующие для подогрева воды свыше 150°С.

Такие устройства отличаются длительным сроком эксплуатации и высокой степенью надежности в процессе подогрева воды. Функционируют с низким уровнем шума и атмосферу практически не загрязняют. В монтаже и обслуживании очень практичные и недорогие.

Сфера использования таких приборов — промышленность и производство.

Вернуться к оглавлению

Котельное оборудование и виды топлива

В качестве источника энергии, нагревающей воду и доводящей ее до состояния пара, используются разные виды топлива:

- природный газ;

В настоящее время это наиболее экономичный источник энергии. Работая на таком виде топлива, прибор имеет малый процент загрязнения атмосферы и полное сгорание поступающего топлива. Наиболее распространены на территории России вследствие небольшой стоимости и доступности. Кроме того, поставка газа осуществляется круглогодично и постоянно, поэтому в строительстве дополнительных резервуаров не нуждается.

Котельная установка с барабанным паровым котлом.

Промышленное оборудование, работающее на природном газе, не нуждается в специализированном уходе на протяжении всего рабочего процесса, и КПД у таких устройств самый высокий среди всех. Конструкторы добились полной автоматизации и 100% безопасности.

Учитывая все составляющие, такое оборудование является самым выгодным и популярным в промышленной области. Переходить на другие виды топлива нецелесообразно и экономически невыгодно, но такие варианты рассматриваются в том случае, если поставка газа прекращена, сопряжена со многими сложностями или транспортировка слишком дорогая.

- дизельное топливо;

Схема работы парового котла сходна с газовым, но небольшое отличие заключается в виде топлива — солярке. Затруднения в процессе эксплуатации могут вызвать разновидности солярки, зимняя и летняя, каждая приспособлена для определенного времени года.

Дизель очень распространен по всему миру, его используют как основной вид топлива или в качестве резервного. При длительном хранении его характеристики не меняются.

- возможность оборудования работать на двух видах топлива дает возможность эксплуатировать котлы везде, не меняя конструкции и схемы;

Такие устройства периодически работают на солярке и газе. Принцип эксплуатации сходен с вышеуказанным оборудованием.

- твердое топливо.

Используется в отдаленных регионах, куда доставка газа нерентабельна вследствие небольшого производства. Поэтому в качестве топлива здесь используются дрова и уголь. Кроме того, при сгорании КПД угля намного ниже, чем газа. По этим характеристикам уголь никогда не использовался в качестве источника энергии для тепловых и электростанций. Транспортировка его довольно затруднительна и затратна.

В процессе сжигания выделяются вредные вещества, вызывающие различные природные отклонения, поэтому вся мировая промышленность стремится отходить от использования угля и постепенно происходит его повсеместное замещение природным газом.

При выборе отопительного устройства важно определиться с видом топлива, на котором будет происходить эксплуатация парового котла, и определить номинальную мощность агрегата. Не зная этих параметров, будет очень тяжело отрегулировать функциональность всей системы.

1popechi.ru

Тепловые схемы котельных с паровыми и водогрейными котлами

Тепловые схемы котельных с паровыми и водогрейными котлами

Проектирование источников теплоснабжения показало, что тепловая нагрузка котельной в виде горячей воды обычно превышает паровую нагрузку. В таких случаях в котельной с общей теплопроизводительностью более 50 Гкал/ч, как правило, целесообразно устанавливать как паровые, так и водогрейные котлы.

Однако даже при заданном соотношении расчетных тепловых нагрузок в виде пара и горячей воды выбор варианта чисто паровой или пароводогрейной котельной требует расчетов и технико - экономического обоснования.

Сантехпроект выполнил расчеты удельных показателей котельных с паровыми и водогрейными котлами, сопоставление их с удельными показателями котельных с паровыми котлами и подогревателями сетевой воды (табл. 5.1).

Таблица 5.1. Удельные показатели котельных с паровыми и водогрейными котлами по данным Сантехпроекта.

Эти расчеты показывают, что в котельных с общей теплопроизводительностью до 50 Гкал/ч устанавливать водогрейные котлы нецелесообразно.

Необходимо учитывать, что в комбинированной котельной при остановке одного из паровых котлов водогрейный котел не может покрыть требующиеся паровые нагрузки, а тепловую нагрузку водогрейного котла частично или полностью можно покрыть с помощью паровых котлов и подогревателей воды. Вследствие этого в чисто паровой котельной суммарная установленная теплопроизводительность всех агрегатов будет меньше, чем установленная теплопроизводительность котельной с паровыми и водогрейными котлами.

Основным доводом в пользу сооружения крупных комбинированных котельных являются меньшие удельные капитальные вложения. Установка водогрейных котлов и их вспомогательного оборудования, как правило, требует значительно меньших затрат, чем установка паровых котлов со вспомогательным оборудованием и крупных пароводяных подогревателей при равной теплопроизводительности.

Переход на водяные системы отопления производственных цехов, административных зданий и строительство жилых поселков й домов с централизованным теплоснабжением в районах существующих промышленных предприятий также приводит к расширению и реконструкции имеющихся производственных котельных с установкой в них водогрейных котлов теплопроизводительностью 30 и 50 Гкал/ч. Вследствие этого паровые котельные превращаются в комбинированные с паровыми и водогрейными агрегатами. В некоторых случаях для удешевления строительства и эксплуатации в крупных паровых производственных котельных применяют установку водогрейных котлов для покрытия пиковых теплофикационных нагрузок. Покрытие летних нагрузок систем горячего (водоснабжения в подобных котельных сравнительно просто производить водой, подогретой в пароводяных подогревателях.

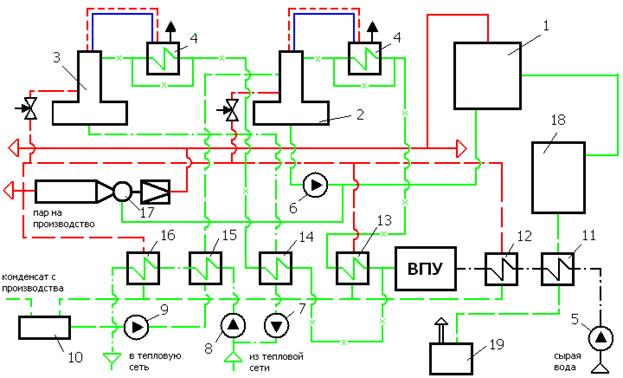

Рис. 5.14. Принципиальные тепловые схемы котельных с паровыми и водогрейными котлами.

1 - котел водогрейный; 2 - котел паровой; 3 - насос сетевой; 4 - насос сырой воды; 5 - насос рециркуляционный; 6 - насос подпиточный; 7 - насос конденсатный; 8 - насос питательный; 9 - охладитель продувочной воды; 10 - подогреватель сырой воды; 11 - охладитель подпиточной воды; 12 - подогреватель химически очищенной воды; 13 - сепаратор непрерывной продувки; 14 - деаэратор питательной воды; 15 - деаэратор подпиточной воды; 16 - охладитель выпара; 17 - РОУ; 18 - бак конденсатный.

Последнее более рационально, чем применяемое иногда использование питательной или подпиточной воды из баков - деаэраторов, качество которой не всегда может соответствовать нормам на питьевую воду.

На рис. 5.14 приведенаы принципиальные тепловые схемы котельных с паровыми и водогрейными котлами для закрытой системы теплоснабжения. Теплоносителями являются насыщенный пар и горячая вода. На схеме нанесены только те элементы, которые необходимы для расчета. Связующими элементами паровой и водогрейной частей схемы являются паропроводы и система водоподготовительной установки для двух видов теплоносителей.

Направление потоков рабочего тела в паровой части котельной следующее: конденсат от технологических потребителей пара и из теплообменников 10 и 12 поступает под давлением в бак 18 с температурой 80 - 90°С. После контроли качества конденсат насосом 7 перекачивается в головку деаэратора питательной воды 14. В деаэратор поступает весь конденсат от пароводяных подогревателей, размещенных в здании котельной, а также подогретая химически очищенная вода и пар из редукционно - охладительной установки (РОУ) 17 для барботажа деаэрируемой воды. Питательные насосы 8 получают деаэрированную воду с температурой около 104°С и подают ее в РОУ и паровые котлы. Кроме РОУ, пар подается к внешним потребителям и к мазутному хозяйству котельной. После РОУ пар поступает к деаэраторам 14 и 15, куда поступает пар из расширителей непрерывной продувки паровых котлов 18.

Рис. 5.15 Развернутые тепловые схемы котельных с паровыми и водогрейными котлами 1 - котел водогрейный; 2 - котел паровой; 3 - деаэратор подпиточной воды; 4 - деаэратор питательной воды, насос подпиточный; 10 - насос конденсатный; 11 - насос питательный; 12 - подогреватель подпиточный; 17 - поддогреватель сырой воды; 18 - охладитель продувочной воды;

Водогрейная часть тепловой схемы котельной показана на рис. 5.14 слева. Из обратной магистрали тепловых сетей и из деаэратора 15 для подпитки сетей вода поступает к сетевым насосам 3. После насосов 3 в обратную линию насосом рециркуляции 5 подается горячая вода для получения расчетной температуры. На входе в водогрейные котлы 1. Часть воды из обратной линии тепловых сетей, после сетевых насосов, перепускается в подающую линию, где она смешивается с горячей водой из водогрейных котлов для поддержания температуры в тепловой сети.

В летнее время, когда водогрейные котлы не работают, пар используется для подогрева сетевой воды для нужд горячего водоснабжения в пароводяных подогревателях. Для представления о развернутой тепловой схеме производственно-отопительных комбинированных котельных на рис. 5.15 дана схема котельной с тремя паровыми котлами ГМ-50-14 и тремя водогрейными котлами КВ-ГМ-50. Подогрев сетевой воды летом производится в пароводяных подогревателях 14 и 15, что позволяет не подавать воду с низкой температурой в стальные водогрейные котлы.

Особенностью данной котельной установки является размещение оборудования паровой части по агрегатному принципу, а водогрейной - по общестанционному.

Рис 5.15.1 Тепловые схемы котельных с паровыми и водогрейными котлами.

5 - охладитель выпара; 6 - насос рециркуляционный; 7 - насос сетевой; 8 - насос сетевой летний; 13 - охладитель подпиточной воды; 14 - подогреватель сетевой воды; 15 - охладитель конденсата; 16 - сепаратор непрерывной продувки; 20 - РОУ; 21 - бак конденсатный; 22 - колодец продувочный.

Необходимо отметить некоторые особенности, присущие данной схеме в целом. К ним относятся возможность работы обеих частей котельной при выходе из работы одного из барботажных деаэраторов 4 (с перегрузкой другого), допустимость останова в летний период водогрейных котлов КВ-ГМ-50 и перевод подогрева сетевой воды для горячего водоснабжения в блок подогревателей 14 и 15, а также возможность использования этого блока в отопительный период в качестве пиковых подогревателей при наличии резервной паровой мощности.

При разработке принципиальной тепловой схемы котельной с паровыми и водогрейными котлами для открытых систем теплоснабжения может быть использована схема по рис. 5.14 с добавлением только бака - аккумулятора, необходимого для выравнивания расхода деаэрированной воды.

В установках с паровыми и водогрейными котлами иногда применяют двухступенчатую схему подогрева сетевой воды, в которой первой ступенью служат пароводяные подогреватели, второй - водогрейные котлы. Такая схема включения водогрейных котлов обеспечивает подачу в них воды, нагретой до 90 -100°С, т. е. вводит водогрейные котлы в пиковый режим работы. Последнее особенно важно при использовании башенных водогрейных котлов типа ПТВМ в котельных, работающих на высокосернистом мазуте.

В двухступенчатые тепловые схемы котельных с паровыми и водогрейными котлами подогрева сетевой воды тепловая нагрузка от горячего водоснабжения в течение всего года будет покрываться паровыми котлами, которые одновременно снабжают паром технологических потребителей. Естественно, что двухступенчатый подогрев сетевой воды усложняет тепловую схему котельной и увеличивает капитальные вложения, которые должны быть обоснованы технико-экономическими расчетами.

При разработке тепловых схем котельных с паровыми и водогрейными агрегатами следует определять расходы теплоты и параметры теплоносителей для всех пяти возможных режимов работы системы теплоснабжения. Такие котельные обладают большой маневренностью.

При сравнительно небольших отопительно - вентиляционных нагрузках могут работать только паровые котлы и сетевые пароводяные подогреватели, а при росте тепловых нагрузок в виде горячей воды, установленные водогрейные котлы могут быть легко и быстро включены в работу и доведены до расчетной теплопроизводительности. Для открытых систем теплоснабжения важна также возможность подогрева сетевой воды в зимнее время в пароводяных подогревателях и водогрейных котлах, особенно при достижении в подающей линии температуры в 150°С. Установки с паровыми и водогрейными котлами, несмотря на кажущуюся сложность, достаточно надежны в эксплуатации. Поэтому они находят применение даже для котельных, от которых потребители получают теплоту только в виде горячей воды. В подобных котельных существенно облегчается разогрев мазута в железнодорожных цистернах и последующее повышение его температуры в подогревателях.

Котельный завод Энергия-СПБ производит различные модели паровых и водогрейных котлов. Транспортирование котлов и другого котельно-вспомогательного оборудования осуществляется автотранспортом, ж/д полувагонами и речным транспортом. Котельный завод поставляет продукцию во все регионы России и Казахстана.

kotel-kv.com

Паровой котел и его основные элементы — Мегаобучалка

Рассмотрим общее устройство парового котла на примере котла ДКВР – 4/13, принципиальная схема которого представлена на рис. 14.1, а конструкция – на рис. 14.2.

Основным элементом парового котла является барабан (паросборник), который выполняется из листовой котельной стали толщиной от 13 до 40 мм и более.

На паросборнике котла 10 (рис.14.2) размещаются следующие устройства:

1- Главный паровой запорный орган (задвижка или вентиль) (ГПЗ).

2. Предохранительные паровые клапаны (два и более).

3. Арматура питательного трубопровода (обратные клапана).

4. Водоуказательные приборы.

5. Арматура на паропроводе собственных нужд котла (паропровод провых насосов).

6. Арматура на трубопроводе для отбора пара на анализ.

7. Импульсные трубопроводы с кранами к приборам и датчикам автоматики.

8. Котловой манометр с трехходовым краном и сифонной трубкой.

9. Арматура трубопровода непрерывной продувки.

10. Арматура на трубопроводе для отбора котловой воды на анализ.

11. Воздушник.

12. Легкоплавкие пробки.

Внутри барабана 10 располагаются сепарационные устройства 18и питательные перфорированные трубы 21. Сепарационное устройство - устройство котла, предназначенное для отделения воды от пара.

Кроме одного или нескольких барабанов в котлоагрегат входят коллекторы 36– трубы большого диаметра с утолщенной стенкой, сферическими днищами и лючками. Верхний 10 и нижний 34 барабаны между собой связываются конвективным пучком труб 24. Трубы конвективного пучка развальцованы с двух сторон в барабанах и имеют радиус гиба более 400 мм для обеспечения возможности после чистки труб проверять их сечение прогонкой металлического шара. Конвективные поверхности нагрева располагаются в газоходах котла.

В топочном пространстве котлоагрегата расположены экранные (или радиационные) поверхности нагрева 8, в которых происходит процесс испарения воды (парообразования). Они одновременно являются водяными экранами, защищающими обмуровку топки от перегрева. Эти трубы одним концом соединяются с верхним барабаном котла путем вальцовки, а другим концом привариваются к коллекторам. Коллектора либо замуровываются в обмуровку топки, либо выносятся за ее пределы. В экранных и конвективных поверхностях нагрева вода и пароводяная смесь движутся снизу вверх в сторону паросборника.Для питания циркуляционных контуров котловой водой используются опускные трубы 7. Диаметр опускных труб значительно больше экранных и они отделены от прямого воздействия тепла топки (замурованы в стенах обмуровки). Опускными трубами конвективного пучка являются трубы последних рядов, расположенные во втором газоходе.

Котлы не имеют несущего каркаса. Нижний барабан и коллекторы экранов устанавливаются на чугунную раму на специальных опорах. Одна из этих опор 31 является подвижной, а другая неподвижной 35. В месте установки подвижной опоры привариваются указатели перемещения (реперы) - стальные стержни, изогнутые под углом 90° с заостренным концом.

|

Рис. 14.1. Принципиальная схема котла типа ДКВР – 2,5; 4; 6,5

|

| Рис. 14.2. Паровой котел ДКВр-4/13. 1 - короб подвода воздуха; 2 - дверца топки; 3 - воздуховод; 4 - фланец форсунки; 5 - горелка; 6 - фланец воздуховода острого дутья; 7 - опускная труба; 8 - экранные трубы; 9 - обмуровка котла; 10 - верхний барабан котла; 11 - каркас обмуровки; 12 – труба к водоуказательным приборам котла; 13 - фланец водомерного стекла; 14 – фланец сигнализатора предельного уровня; 15 - патрубок предохранительного клапана; 16 - контрольная пробка; 17 - патрубок подвода питательной воды; 18 – сепарирующие устройства; 19 - патрубок отвода пара; 20 - теплоизоляция котла; 21 - питательные трубы; 22 - лазовый затвор барабана котла; 23 - труба непрерывной продувки; 24 – трубы конвективного пучка; 25 - чугунная перегородка; 26 - кирпичная перегородка; 27 - камера догорания; 28 - обдувочный прибор; 29 - асбестовые шнуры; 30 - труба периодической продувки; 31 - подвижная опора котла; 32 - дренажная труба; 33 - опора кирпичной перегородки; 34 - нижний барабан котла; 35 - неподвижная опора котла; 36 - коллектор экрана; 37 - опорная рама; 38 - фундамент котла |

Реперы являются указателями удлинения коллекторов и барабанов. Указатель не должен выходить за пределы расположенной под ним рамки.

Вес верхнего барабана передается через систему экранных и конвективных труб к коллекторам и нижнему барабану.

Рис. 14.3. Схема движения дымовых газов

Рис. 14.3. Схема движения дымовых газов

| Движение дымовых газов - горизонтальное с несколькими поворотами (рис. 14.3). Топка разделена на собственно топку и камеру догорания, составляющую 10-20% от всего топочного объема. Камера догорания 27(рис. 2)обеспечивает защиту конвективного пучка от попадания пламени, а также уменьшает химический недожог. Из топки дымовые газы выходят в камеру догорания через окно в правом верхнем углу стенки, разделяющей топку и камеру догорания. |

Первый ряд конвективного пучка является задним экраном камеры догорания. Конвективный пучок разделен на два газохода перегородками 25, благодаря чему увеличивается длина пути дымовых газов. Выход дымовых газов осуществляется в общий газоход, находящийся на задней стенке обмуровки топки.

При наличии пароперегревателя часть кипятильных труб конвективного пучка не устанавливается; пароперегреватели размещаются в первом газоходе после второго-третьего рядов кипятильных труб.

Для очистки труб (при работе на мазуте) котлы оборудованы стационарным обдувочным прибором 28с расположенной по оси котла вращающейся трубой, имеющей ряд сопел (диаметр сопел - 8 мм). Прибор крепится на каркасе задней стенки котла. Для обдувки применяется насыщенный или перегретый пар с давлением не менее 7 кгс/см2. На трубопроводе перед обдувочным прибором должны быть установлены манометр и штуцер с вентилем для спуска конденсата перед обдувкой. Вращение обдувочной трубы производится вручную при помощи маховика и цепи.

megaobuchalka.ru

РГР - Котельные установки, паровой котел и его основные элементы

приобрестиРГР - Котельные установки, паровой котел и его основные элементыскачать (658.5 kb.)Доступные файлы (1):n1.doc

Министерство образования и науки Российской Федерации

Уфимский государственный авиационный технический университет

РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА ПО

ОБЩЕЙ ЭНЕРГЕТИКЕ

Вариант №10 Тема: «Котельные установки, паровой котел и его основные элементы»

Выполнил: студент гр. ЭСиС-307а

Проверил: Валеев А.Р.

УФА 2008 г.

Содержание

Содержание 21. Общие понятия о котельной установке. 3

2. Принципиальная схема котельной установки. 4

3. Паровой котел и его основные элементы. 5

4. Тяговые и дутьевые устройства парового котла. 15

5. Вспомогательные устройства парового котла. 18

СПИСОК ЛИТЕРАТУРЫ 21

1. Общие понятия о котельной установке.

Комплекс устройств, предназначенных для выработки пара того или иного давления или горячей воды и расположенных в специальных помещениях, носит название котельной установки.

Котельные установки подразделяются по характеру обслуживания потребителей на отопительные, отопительно-производственные и энергетические и по роду вырабатываемого теплоносителя – на паровые и водогрейные. В обоих случаях котельная установка представляет собой генератор, преобразующий в тепло химическую энергию топлива.

Ниже будут рассмотрены только энергетические котельные установки вырабатывающие, помимо тепла, с помощью установленных паровых турбин и электрогенераторов электроэнергию.

Основными элементами современной энергетической котельной установки являются: топка, котел, пароперегреватель, экономайзер, воздухоподогреватель, в целом – называемые котлоагрегатом, а также тягодутьевые (дымосос, вентилятор), питательные устройства, оборудование топливоподачи и золоудаления. Рабочими телами, участвующими в процессах тепловых трансформаций, служит топливо, воздух, вода.

Топливо, сгорая в топке, т.е. вступая в химическую реакцию с кислородом воздуха, образует горячие газы, которые далее при помощи тяговых устройств проводятся по газоходам котлоагрегата, охлаждаются и выбрасываются в окружающую среду.

В барабане котла пар получается насыщенный, и в случае надобности он перегревается путем пропуска по особым змеевикам, располагаемым в большинстве случаев за первым газоходом котла. Полученные в топке газы, пройдя котел и перегреватель, обычно имеют высокую температуру – около 300 – 450 градусов Цельсия, и их невыгодно выбрасывать в трубу. Для повышения экономичности установки за котлом устанавливают дополнительные поверхности нагрева: экономайзер, подогревающий воду, идущую на питание котла, и воздухоподогреватель, снабжающий топку горячим воздухом.

2. Принципиальная схема котельной установки.

Связь между отдельными элементами котельной установки и их работой особо наглядно представляется в так называемых принципиальных схемах. Отдельные элементы установки условно изображаются на принципиальных схемах прямоугольниками, кружками и т. п., соединенными между собой различными линиями (сплошными, пунктирными), обозначающими трубопроводы, паропроводы и т. д.

Вследствие того, что по характеру работы котельные установки подразделяются на паровые и водогрейные, в их принципиальных схемах имеются соответствующие различия. Далее будет рассматриваться принципиальная схема паровой котельной установки.

Принципиальная схема паровой котельной установки изображена на рис. 1.:

Рис. 1.

Котельная установка состоит из трех паровых котлов (любой конструкции) 1, оборудованных индивидуальными водяными экономайзерами 2 и воздухоподогревателями 3. Дымовые газы по выходе из каждого котлоагрегата объединяются в общем сборном борове 4 и направляются к общему золоуловителю 5. На пути движения газов (на газовом тракте) установлены два дымососа 6 с электродвигателями 7. С помощью шиберов (заслонок) 8 возможно отключение дымососов и переход на работу с естественной тягой, создаваемой только дымовой трубой 9. В процессе перемещения дымовых газов по газовому тракту от котла к дымовой трубе происходит последовательное снижение их температуры.

Выработанный в котлах пар по отдельным паропроводам 10 от каждого котла поступает в общий паропровод 11, а затем подается потребителю 12. Отдав тепло потребителю, пар превращается в конденсат (горячую воду), который возвращается по конденсатопроводу 13 в котельную. Для сбора конденсата в котельной устанавливается конденсационный бак 14, в который добавляется вода из водопровода или из химводоочистки 15 в том случае, когда часть конденсата теряется у потребителя. Из конденсационного бака (в данном случае он является и питательным баком) смесь конденсата и добавочной воды, называемая питательной водой, подается насосами 16 по питательному трубопроводу 17 сначала в экономайзеры 2. а затем в котел 1.

Воздух, необходимый для горения, засасывается центробежными дутьевыми вентиляторами 18 частично из помещения котельной, частично снаружи и по воздухопроводам 19 подается сначала к воздухоподогревателям 3, а затем к топкам котлов.

3. Паровой котел и его основные элементы.

В настоящее время наибольшим распространением пользуются так называемые водотрубные котлы, представляющие собой герметически закрытые сосуды, состоящие из большого количества кипятильных труб, концы которых вальцованы в барабаны или коллекторы.

Котел представляет собой теплообменное устройство, в котором тепло от горячих продуктов горения топлива передается воде. В результате этого в паровых котлах вода превращается в пар требуемой температуры.

Паровые котлы изготовляются разных конструкций.

Ниже на рисунке 2.1. и 2.2. показаны схемы работы барабанного и прямоточного парогенераторов. Рис. 2.1. Рис. 2.2.

Рис. 2.1. Рис. 2.2.

Схема работы барабанного Схема работы прямоточного

парогенератора парогенератораВ барабанном парогенераторе (рис. 2.1.) имеется стальной барабан 3, в нижней части которого находится вода, а в верхней части - пар. По циркуляционной трубе 2 вода поступает в трубки экрана 1, покрывающие стенки топки 7. Трубки экрана выполняют стальными, небольшого диаметра (примерно 40 мм снаружи и 32 мм внутри), для того чтобы они смогли выдержать большое давление пара. В крупном парогенераторе каждый час испаряются сотни тонн воды и поэтому трубки имеют общую длину до 50 км.

Чтобы повысить эффективность работы парогенератора, вода перед подачей в барабан нагревается в экономайзере 5, а воздух перед подачей в топку подогревается горячими газами в воздухоподогревателе 6. Выходящий из барабана пар дополнительно нагревается в пароперегревателе 4.

В прямоточном парогенераторе барабана нет. Циркуляция воды и пара создается насосами (рис. 2.2.). Вода через водоподогреватель 3 поступает в трубы 1, расположенные в топке, превращается в пар, который затем подается в пароперегреватель 2 и далее в турбину. В воздухоподогревателе 4 происходит подогрев воздуха перед подачей его в топку. Прямоточные парогенераторы требуют качественного регулирования подачи воды. Кроме того, к питательной воде, используемой в парогенераторах этого типа, предъявляют очень высокие требования в отношении ее химической чистоты.

Прямоточные котлы получили широкое распространение, так как они дешевле барабанных. У барабанных парогенераторов при высоких давлениях (свыше 20 МПа) нарушается естественная циркуляция воды и пара.

3.1. Основные элементы парового котла.

К элементам парового котла относятся:

1. Топочное устройство – служит для сжигания топлива и превращения его химической энергии в тепло нагретых газов.

2. Водяной экономайзер – представляет собой трубчатый теплообменник, в котором питательная вода перед поступлением в котел подогревается за счет тепла уходящих газов. При использовании экономайзера значительно снижается температура уходящих газов, что существенно повышает экономичность котлоагрегата.

Водяные экономайзеры изготовляют чугунными (p 2,4 МПа). По степени подогрева питательной воды экономайзеры разделяются на некипящие и кипящие. В экономайзере некипящего типа вода максимально подогревается на 20-30 градуса Цельсия ниже температуры кипения. Это необходимо для того, чтобы не допустить парообразования в экономайзере, а также исключить гидравлические удары. В экономайзере кипящего типа температура нагрева воды не ограничивается; вода доводится до кипения с возможностью ее испарения до 10-15% и более.

Чугунные экономайзеры изготовляют некипящего типа, так как при вскипании воды в них могут возникать гидравлические удары, которые приводят к разрушению хрупких чугунных труб.

Стальные экономайзеры могут быть как некипящего, так и кипящего типов.

На рисунке 3 показан общий вид экономайзера Газы

Газы

Выход

воды Рис. 33. Барабан – является самым сложным, металлоемким и дорогим узлом парового котла. В барабане осуществляются сбор и раздача рабочей среды, обеспечение запаса воды в котле, разделение пароводяной смеси на пар и воду. Для этой цели используется не только паровой объем барабана, но и размещенные в нем паросепарационные устройства. Кроме того, наличие барабана дает возможность поддерживать концентрацию примесей в котловой воде, а следовательно, и качество пара на определенном заданном уровне.4. Испарительная поверхность котла – это трубчатая поверхность нагрева, в которой осуществляется испарение воды за счет теплоты дымовых газов. Дымовые газы передают теплоту поверхностям нагрева двумя способами: за счет лучеиспускания газов, тогда поверхности нагрева называют радиационными, или за счет конвекции, т.е. непосредственного контакта с газами, и в этом случае поверхности называют конвективными.

Все современные энергетические котлы оборудуются экранами, под которыми понимают поверхность нагрева, расположенную на стенах топочной камеры, конвективных газоходов и ограждающую стены котла от воздействия высоких температур.5. Пароперегреватель - важнейший элемент современного котельного агрегата - предназначен для перегрева насыщенного пара до требуемой температуры. Пароперегреватель представляет собой металлический змеевик внутри которого протекает насыщенный пар нагреваясь в нем до состояния перегретого пара.

В зависимости от расположения змеевиков пароперегреватели бывают горизонтальные и вертикальные. В настоящее время в основном применяются пароперегреватели с вертикальными змеевиками, размещаемыми в газоходе котла или топке. В зависимости от этого пароперегреватели делятся на три группы: конвективные, радиационные и комбинированные.

К конвективным относятся пароперегреватели, в которых тепло передается главным образом конвекцией. Такие пароперегреватели размещаются за первым газоходом или сразу же за топочной камерой, от которой они отделяются только фестоном, состоящим из нескольких рядов разъединённых труб заднего экрана с шагом не менее (3,5-4,5) d, где d - диаметр труб.

Радиационные пароперегреватели располагаются, как и экраны, в топочной камере и воспринимают тепло в основном излучением.

В комбинированных пароперегревателях часть их поверхности располагается в газоходе котла, а другая часть - в топочной камере, поэтому тепло от газов в них передается как излучением, так и конвекцией.

Наибольшее распространение получили противоточная и смешанная схемы.

При работе пароперегревателя по противоточной схеме газы движутся навстречу пару, а при смешанной схеме могут быть различные комбинации прямотока и противотока. При работе по указанным двум схемам наиболее эффективно используется поверхность нагрева пароперегревателя. Однако при противоточной схеме последние (по ходу) участки змеевиков находятся в тяжелых условиях: внутри труб протекает пар с наивысшей температурой, а снаружи движутся наиболее нагретые газы. При смешанной схеме выходная часть змеевиков находится в более благоприятных условиях, так как они расположены в зоне, где температура газов более низкая.

Надежность работы пароперегревателя зависит от многих факторов и в первую очередь от влажности поступающего пара. Вместе с капельками воды в пароперегреватель вносятся различные соли, которые при испарении воды выпадают на стенках, образуя накипь. Наличие накипи резко ухудшает условия передачи тепла и может привести к перегреву и пережогу труб. На надежность работы пароперегревателя влияет также скорость движения пара, обеспечивающая отвод тепла от змеевиков. С увеличением скорости движения пара возрастает коэффициент теплопередачи, однако при этом увеличивается гидравлическое сопротивление пароперегревателя. Поэтому скорость движения пара принимают с учетом обоих этих факторов в пределах 15-25 м/с.

Работа пароперегревателя зависит от режима работы котла, с изменением которого изменяется температура пара, выходящего из пароперегревателя. Для надежной работы современных установок требуется постоянство температуры пара, что обеспечивается различными регулирующими устройствами. К таким устройствам относятся в первую очередь поверхностные и впрыскивающие пароохладители, широко распространенные в отечественной практике.

Поверхностный пароохладитель представляет собой обычный трубчатый теплообменник, в котором по трубам движется охлаждающая вода, а между труб - пар. При этом пар, соприкасаясь через стенки труб с холодной водой, отдает ей часть тепла, понижая свою температуру. Изменяя количество протекающей воды, можно регулировать температуру пара. В качестве охлаждающей используется питательная вода.

Во впрыскивающих пароохладителях температура пара понижается вследствие ввода (впрыска) воды (конденсата) в поток пара. Впрыскиваемая вода, испаряясь за счет тепла перегретого пара, снижает его температуру. Конструктивно впрыскивающие охладители оформляются по-разному. Самым простым из них является пароохладитель в виде разбрызгивающего насадка, который вводится в паропровод перегретого пара.

Температуру пара можно также регулировать путем, изменения количества или температуры дымовых газов, проходящих через пароперегреватель. Такое регулирование температуры пара принято называть газовым, а регулирование ранее рассмотренными способами - паровым. Газовое регулирование применяется сравнительно редко; наибольшее распространение получило паровое регулирование. 6. Воздухоподогреватель - устройство, в котором воздух, поступающий в топку, подогревается за счет тепла уходящих газов. Для котлов, работающих на пылевидном топливе, подогрев воздуха необходим также для осушки топлива в системе пылеприготовления. При подаче в топку подогретого воздуха заметно улучшается процесс горения топлива, что ведет к снижению тепловых потерь, а следовательно, к повышению КПД всей установки. Особенно это важно при сжигании топлива с повышенной влажностью, так как при работе топки без подогрева поступающего в нее воздуха (холодном дутье) температура в ней заметно снижается. При этом во многих случаях наблюдается неустойчивость процесса горения, протекающего с повышенными тепловыми потерями. В современных котельных при сжигании влажного топлива подогрев воздуха не только желателен, но и необходим.

Воздухоподогреватели располагают, как правило, в конце газового тракта (по ходу дымовых газов), т. е. после водяного экономайзера. Однако в тех случаях, когда требуется более высокая температура подогрева воздуха (300-400·С), воздухоподогреватель разделяется на две части (ступени) и размещается в «рассечку» С водяным экономайзером. При этом вначале по ходу газов располагаются первые части экономайзера и воздухоподогревателя, а затем в том же порядке размещаются их вторые части.

Все воздухоподогреватели по принципу работы разделяются на две группы: рекуперативные, в которых тепло от дымовых газов передается воздуху через стенку поверхности нагрева, и регенеративные, в которых одна и та же поверхность то обогревается газами, то охлаждается воздухом.

Рекуперативиые воздухоподогреватели могут быть стальными и чугунными. Конструктивно они выполняются пластинчатыми или трубчатыми.

Стальной пластинчатый воздухоподогреватель состоит из отдельных кубов, изготовленных из стальных листов толщиной 1,5-2 мм и размером 2500 Х 1250 мм. Каждый куб изготовляется так, что между листами остаются чередующиеся горизонтальные и вертикальные каналы для прохода воздуха и дымовых газов. Пластинчатые воздухоподогреватели громоздки, имеют значительные подсосы воздуха, а также обладают рядом других существенных недостатков, что ограничивает их применение.

В настоящее время широкое распространение получили трубчатые воздухоподогреватели, которые, по существу, заменили пластинчатые, имевшие до них преимущественное применение. Стальной трубчатый воздухоподогреватель состоит из отдельных стандартных секций. Каждая секция изготовляется из труб наружным диаметром 40-51 мм при толщине стенки 1,5 мм и длиной 2-10 м. Трубы своими концами привариваются к плоским трубным решеткам, образуя, таким образом, поверхность нагрева воздухоподогревателя. Тепло от дымовых газов движущихся по трубам, передается через эту поверхность воздуху, который омывает трубы снаружи поперечным потоком. Конструктивная схема трубчатого воздухоподогревателя показана на рисунке 4.

воздух

--

Рис. 47. Каркас котла - металлическая конструкция, предназначенная для поддержания барабана, трубной поверхности нагрева, коллекторов, а также обмуровки, лестниц с площадками и других элементов оборудования котла. В современных котельных агрегатах каркасы, выполняемые в виде рамной конструкции, состоят из основных колонн и балок, несущих главную нагрузку, и вспомогательных балок, служащих для обвязки и придания жесткости каркасу, а также для крепления обмуровки, гарнитуры и других деталей котла. Основные колонны и балки обычно выполняются составными из двутавров или швеллеров требуемого сечения. Детали каркаса, соединяемые с помощью сварки или на болтах, устанавливают на специальный фундамент, который выполняется, как правило, из железобетона и является самостоятельным, не связанным с фундаментом здания котельной.

На рис. 5 показан общий вид каркаса котла, состоящего из колонн 1, которые установлены на фундаменте 6 с железобетонным основанием 7. вертикальные колонны сверху соединяются горизонтальными балками 3, а посредине – балками 2. при

креплении балок к олоннам предусматривают

креплении балок к олоннам предусматривают

возможность их расширения при нагревании.

В передней части каркаса на горизонтальные

балки устанавливают барабан котла 5 с помощью

специальных опор 4. В задней его части

распологают водяной экономайзер и

воздухоподогреватель. Крепления барабанов

котла, коллекторов, водяных экономайзеров

должны допускать свободное их расширение при

нагревании, благодаря чему обеспечивается

снижение в них температурных напряжений. Рис. 5

8. Обмуровка котла – стены котельного агрегата – предназначенные для тепловой и гидравлической изоляции котла от окружающей среды. Для обеспечения нормальной работы котлоагрегата обмуровка должна обладать необходимыми механической прочностью, плотностью, температуростойкостью и хорошими теплоизолирующими свойствами. Тепловая изоляция уменьшает потери тепла в окружающую среду и обеспечивает допустимую температуру наружной поверхности обмуровки. Обмуровка достаточной плотности предохраняет от нежелательных подсосов воздуха.

4. Тяговые и дутьевые устройства парового котла.

Для обеспечения нормальной работы котлоагрегата необходимо непрерывно подавать в топку воздух для горения топлива и удалять из котлоагрегата в атмосферу продукты горения.

Такие условия поддерживаются тягодутьевыми

устройствами. С помощью создаваемого ими

напора (тяги) преодолеваются сопротивления,

напора (тяги) преодолеваются сопротивления,

а также обеспечивается движение воздуха и

продуктов сгорания в котельном агрегате.

Существуют два вида тяги –

естественная и искусственная (принудительная) .

Естественная тяга создается вследствие

разности плотностей наружного (холодного)

воздуха и горячих отходящих газов с помощью

дымовой трубы. Рис. 6.

Принцип действия естественной тяги показан на рис. 6.

Холодный воздух, как более тяжелый, поступает в топку 1 и вытесняет более легкие горячие газы (продукты сгорания), в результате чего возникает движение газов по газоходам котла 2, дымоходу 3 и дымовой трубе 4. При этом чем выше температура отходящих газов и ниже температура воздуха, тем сильнее тяга, так как плотность газов уменьшается, а плотность воздуха увеличивается. Тяга зависит также и от высоты дымовой трубы (чем она выше, тем тяга больше). В мощных котельных установках обычно используют железобетонные дымовые трубы которые достигают высоты 100 м и более. Такая высота принимается не для создания требуемой тяги, а из-за необходимости удаления запыленных и вредных газов в более высокие слои атмосферы.

Для предохранения от действия высокой температуры изнутри (до высоты примерно 1/3 от основания) трубы футеруют огнеупорным кирпичом.

В котельных с котлами средней и большой производительности применяется искусственная тяга. При этом подача воздуха в топку и преодоление сопротивления по длине воздушного тракта осуществляются вентилятором, а удаление газов из котла и преодоление сопротивления по длине газового тракта - дымососом. В некоторых случаях можно применять только один дымосос или вентилятор. Высота дымовой трубы при искусственной тяге определяется санитарно-гигиеническими условиями и принимается в зависимости от вида сжигаемого топлива, близости жилого района, высоты соседних зданий.

Применяемые при искусственной тяге дымососы и вентиляторы близки по своему устройству и состоят из вращающейся части (ротора с лопатками) и неподвижного кожуха в форме улитки. На рис. 7 показан дымосос (вентилятор) одностороннего всасывания.

Рис. 7.Где: 1 – направляющий аппарат, 2 – кожух дымососа (вентилятора), 3 – диффузор, 4 – электродвигатель, 5 – подшипники, 6 – рабочее колесо, 7 – патрубок для засоса воздуха.Дымососы работают в более тяжелых условиях, чем вентиляторы, так как они отсасывают газы с более высокой температурой (до 250 ОС), чем воздух. Поэтому в дымососах предусматривается водяное охлаждение подшипников, а конструктивное исполнение лопаток и кожуха более прочное.

От вентиляторов воздух подается к котлам по специальным воздуховодам, которые могут быть подземными и надземными. Подземные воздуховоды, как правило, прямоугольного сечения, выполняют из кирпича или бетона, а надземные круглого или прямоугольного сечения - из металла. Площадь сечения воздуховодов подсчитывается исходя из скорости движения воздуха в них, которая принимается примерно равной 5-10 м/с. Для регулирования, а при необходимости и прекращения подачи воздуха к котлу в воздуховодах устанавливают задвижки. С целью уменьшения длины воздуховодов вентиляторы располагают как можно ближе к обслуживаемым ими котлам. Дымососы же размещают между котлоагрегатом и дымовой трубой. При этом всасывающим патрубком их присоединяют или прямо к газоходу за водяным экономайзером, или к борову перед дымовой трубой. Нагнетательной стороной дымосос можно присоединять с помощью диффузора непосредственно к дымовой трубе или к газоходу, идущему к ней.

Для возможности отключения дымососа от газохода на всасывающем и нагнетательном патрубках его устанавливают задвижки.

5. Вспомогательные устройства парового котла.

1. Золоулавливающие и золоудаляющие устройства.

В процессе сгорания твердого топлива, как известно, образуется остаток - зола в виде мелких (порошкообразных) частиц и крупных кусков - шлака. При слоевом сжигании топлива различных видов основная масса золы (примерно 75-90%) остается в топке и газоходах котла, а остальная часть (более мелкая) уносится дымовыми газами в атмосферу.

При факельном сжигании твердого топлива (в виде пыли) унос золы с дымовыми газами значительно возрастет и достигнет 80-90%. Вынесенные таким образом зола и несгоревшие мельчайшие частицы топлива (унос) загрязняют атмосферу и, следовательно, ухудшают санитарно-гигиенические условия окружающей местности. Выбрасываемая в атмосферу летучая зола очень тонкая, она легко может проникать в глаза и легкие человека, нанося огромный вред здоровью. Поэтому дымовые газы перед выбросом их в атмосферу необходимо очищать от золы и уноса в специальных устройствах - золоуловителях, которыми оборудуются почти все современные котельные.

2. Питательные устройства котлов

Питательные устройства предназначены для бесперебойного 06еспечения котла водой. Прекращение питания котла даже на непродолжительное время может вызвать снижение уровня воды в нем и перегрев поверхности нагрева, что приведет к аварии котла.

К питательным устройствам относятся питательные баки и насосы, предназначенные для подачи воды в паровой котел. В котельных с котлами давлением Р> 70 кПа конденсат собирается в специальных конденсационных баках, откуда насосами перекачивается в питательные баки, расположенные, как правило, на некоторой высоте (3-5 м) от пола. В эти баки подается также химически очищенная вода, восполняющая потери конденсата. Вода из питательных баков (вместимостью, равной 0,5-1-часовому запасу) насосами подается в котлы. Для подачи воды в котлы устанавливают не менее двух питательных насосов с независимым приводом (один насос должен иметь паровой привод). Количество питательных насосов выбирается с таким расчетом, чтобы в случае остановки самого мощного насоса суммарная подача оставшихся насосов была не менее 110% производительности всех работающих котлов. Общая подача насосов с электроприводом должна быть не менее 110%, а с паровым приводом не менее 50% номинальной паропроизводительности действующих котлов.

Создаваемый насосом напор должен быть несколько выше давления в котле.

Насосы желательно размещать на одном уровне с котлами, а при необходимости можно исходить из местных условий.

3. Гарнитура котла.

Гарнитурой котлоагрегата принято называть устройства, предназначенные для обслуживания котла и наблюдения за его работой. К гарнитуре относятся загрузочные и шуровочные дверцы, лазы с дверками, воздушные и газовые заслонки, гляделки, шлаковые и золовые затворы, взрывные клапаны, лючки и золообдувочные аппараты.

Лазы служат для осмотра, ремонта и очистки газоходов от золы, а также для шуровки слоя топлива. Лазы выполняются в виде чугунных рам, заделываемых в обмуровку, к которым крепятся дверки размером 400Х450 мм.

Для регулирования тяги и перекрывания борова служат чугунные заслонки, которые выполняются поворотными и шиберными (опускными).

Взрывные клапаны устанавливают с целью предохранения обмуровки от разрушения при внезапном взрыве горючих газов или пыли в котле. Взрывной клапан состоит из рамы с закрепленным в ней асбестовым или тонким металлическим листом с надрезом. При взрыве горючей смеси давление в газоходе повышается, при этом лист в клапане разрывается и через образовавшееся в нем отверстие дымовые газы выпускаются в атмосферу, что и предохраняет обмуровку от разрушения.

Обдувочные аппараты предназначены для удаления летучей золы и сажи с внешней поверхности нагрева котла струей пара или сжатого воздуха. В последнее время применяется способ очистки поверхности нагрева от золы путем обмывки ее водой или с помощью чугунной дроби. 4. арматура и контрольно-измерительные устройства парового котла.

Для обеспечения безопасной и бесперебойной работы котлоагрегат оборудуется соответствующей арматурой и контрольно - измерительными приборами (КИП). К арматуре котла относятся: предохранительные, питательные и обратные клапаны, вентили и задвижки, а также водоуказательные и продувочные устройства. К контрольно-измерительным приборам, предназначенным для наблюдения и контроля за процессом работы котлоагрегата, относятся: манометры, тягoмеры, термометры, расходомеры и др.

СПИСОК ЛИТЕРАТУРЫ

- Абдурашитов Ш.Р. Общая энергетика: учебное пособие, издание 2-е, переработанное и дополненное; - Уфа: УГАТУ, 2006. - 334 с.

- Сидельковский Л.Н., Юренев В.Н. Котельные установки промышленных предприятий: Учебник для вузов. – 3-е изд., перераб. – М.: Энергоатомиздат, 1988. – 528 с.: ил.

- Гусев Ю.А., Копьев С.Ф. Котельные установки и тепловые сети: государственное издательство литературы по строительству, архитектуре и строительным материалам; Москва – 1962.

- Ковалев А.П. и др. Парогенераторы: Учебник для вузов. – М.: Энергоатомиздат, 1985. – 376 с., ил.

nashaucheba.ru