|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

О причинах взрывов в содорегенерационных котельных установках (СРК) и мерах по их предупреждению. Содорегенерационный котел

Содорегенерационные котельные агрегаты (СРК)

СРК – это высокотемпературные теплотехнологические установки, в топках которых осуществляются реакции, направленные на восстановление химической активности минеральной части и выжиг органических веществ, содержащихся в щелоке, теплота продуктов сгорания которого используется для получения пара.

Основное назначение СРК – это восстановление химической активности минеральной части щелока, а вспомогательное – получение пара для использования его в технологическом цикле производства целлюлозы.

На рис. 4.3 приведена принципиальная схема содорегенера ционного котельного агрегата, которая включает в себя топочное устройство, ширмовый пароперегреватель, развитый испарительный конвективный пучок, экономайзер, электрофильтр и дымосос.

По конструктивным и режимным характеристикам СРК отличаются от энергетических котельных агрегатов, что связано со специфическими свойствами черных сульфатных щелоков, заклю чающимися в организации химических реакций минеральной части и продуктов сгорания органических веществ, а также мелкодисперсном составе минеральной части. Топка СРК представляет собой парал лелепипед, в нижней части которого располагается под со слоем огарка, а на боковых стенах в два или в три яруса установлены сопла, из которых струями вытекает воздух с температурой 130150 °С и скоростью 3050 м/с. На боковых стенах топки располагаются форсунки для распыливания щелока.

В соответствии с такой конструкцией топки и расположением воздушных сопел и форсунок процессы горения протекают как в факеле при свободном падении щелоковых частиц, так и в слое огарка, располагающегося на поду топки. Щелок с влажностью

4045 % подается в топку при помощи механических форсунок грубого распыла, расположенных на высоте 56 метров от пода топки. Образующиеся при этом сравнительно крупные капли падают вниз, и по мере испарения влаги с их поверхности образуются капли огарка,

| НАУЧНО-ИНФОРМАЦИОННЫЙ ЦЕНТР САНКТ-ПЕТЕРБУРГСКОГО ГОСУДАРСТВЕННОГО ТЕХНОЛОГИЧЕСКОГО УНИВЕРСИТЕТА РАСТИТЕЛЬНЫХ ПОЛИМЕРОВ |

скапливающиеся в виде слоя на поду топки, и выгорают за счет первичного дутья.

скапливающиеся в виде слоя на поду топки, и выгорают за счет первичного дутья.

Рис. 4.3. Схема содорегенерационного котельного агрегата:

1 – бак зеленого щелока; 2 – фурма первичного дутья; 3 – фурма вторичного дутья; 4 – фурма третичного дутья; 5 – щелоковая форсунка; 6 – ширмовый пароперегреватель; 7 – барабан котла ;

8 – конвективный испарительный пучок; 9 – ширмовый экономайзер; 10 – электрофильтр; 11– дымосос

Более мелкие частицы щелока сгорают в топочном объеме, а образующиеся при этом тонкодисперсные минеральные частицы увлекаются газовоздушным потоком в верхнюю часть топки и в газоходы котельного агрегата, где частично осаждаются на поверх ностях нагрева, в результате чего увеличивается температура уходящих газов и уменьшается КПД котлоагрегата.

Расплавленная минеральная часть в виде карбоната натрия Na2СO3 и сульфида натрия Na2S накапливается в нижней части топки, а затем по леткам струями вытекает в бак зеленого щелока.

| НАУЧНО-ИНФОРМАЦИОННЫЙ ЦЕНТР САНКТ-ПЕТЕРБУРГСКОГО ГОСУДАРСТВЕННОГО ТЕХНОЛОГИЧЕСКОГО УНИВЕРСИТЕТА РАСТИТЕЛЬНЫХ ПОЛИМЕРОВ |

Газовая плотность топки достигается за счет приваренных к экранным трубам плавников высотой 22 мм, сваренных между собой (рис. 4.4). Свободное термическое расширение экранных труб в топке СРК осуществляется за счет того, что к экранным трубам привари ваются скобы с прорезями, которые свободно перемещаются вместе с экранными трубами (рис. 4.5).

Газовая плотность топки достигается за счет приваренных к экранным трубам плавников высотой 22 мм, сваренных между собой (рис. 4.4). Свободное термическое расширение экранных труб в топке СРК осуществляется за счет того, что к экранным трубам привари ваются скобы с прорезями, которые свободно перемещаются вместе с экранными трубами (рис. 4.5).

Рис. 4.4. Газоплотные экранные трубы в топке СРКА:

1 – экранные трубы; 2 – плавники; 3 – обмуровка топки

Рис. 4.5. Схема крепления экранной трубы в СРКА:

1– шпилька; 2 – обмуровка; 3 – скоба; 4 – экранная труба;

5 –швеллер

В верхней части топки располагается ширмовой паропере греватель, выполненный в виде подвесных трубчатых панелей. За ширмовым может быть установлен конвективный пароперегреватель по конструкции аналогичный энергетическим котельным агрегатам.

| НАУЧНО-ИНФОРМАЦИОННЫЙ ЦЕНТР САНКТ-ПЕТЕРБУРГСКОГО ГОСУДАРСТВЕННОГО ТЕХНОЛОГИЧЕСКОГО УНИВЕРСИТЕТА РАСТИТЕЛЬНЫХ ПОЛИМЕРОВ |

Конвективный пучок выполняется из труб диаметром 60 мм с шагом 160 мм. В пучке имеются газовые перегородки, создающие U – образное продольное движение газов в межтрубном пространстве.

Конвективный пучок выполняется из труб диаметром 60 мм с шагом 160 мм. В пучке имеются газовые перегородки, создающие U – образное продольное движение газов в межтрубном пространстве.

Для очистки поверхностей нагрева пароперегревателя и конвек тивного пучка предусматривается установка обдувочных аппаратов выдвижного типа. Очистка труб водяного экономайзера производится при помощи дробеочистки.

Водяной экономайзер у СРК выполняется в виде трубчатых

панелей, расположенных вертикально в конвективной шахте котельного агрегата.

Воздухоподогреватели у СРК выносятся за пределы газоходов, так как они обогреваются котловой водой или паром. В том и в другом случаях есть вероятность попадания воды в топку и возникно вения взрыва в топочном пространстве, поэтому необходимо преду сматривать устройства, предупреждающие попадание воды в топку.

Современные конструкции содорегенерационных котлоагрегатов основываются на паровых котлах средней мощности, рассчи танных на получение пара давлением не более 4 МПа и температурой

450 ºС в целях снижения скорости высокотемпературной коррозии.

В современных схемах СРК отсутствуют газоконтактные каскадные испарители в связи с тем, что они являются источником загрязнения окружающей среды легкоиспаряющимися веществами, содержащимися в щелоке, такими как метилмеркаптан СН3SН, сероводород h3S, диметилсульфид (Ch4)2S. Снижение влажности щелока обеспечивается дополнительно устанавливаемыми выпар ными аппаратами (концентраторами), при установке которых концентрацию сухих веществ можно повысить до 7375 %.

Установка концентраторов в схеме СРК вместо каскадных испарителей в значительной мере изменяет процессы, протекающие в топочном объеме, а именно:

увеличивается скорость горения черного щелока;

снижается расход продуктов сгорания за счет уменьшения объема водяных паров и, соответственно, уменьшается скорость газов в сечении топки;

уменьшается унос минеральных солей и их отложение на конвективных поверхностях нагрева.

Для очистки дымовых газов в схеме СРК предусматривается установка электрофильтров, основанных на создании электрического поля между катодами и анодами. Когда запыленный поток дымовых газов проходит между электродами, частицы пыли заряжаются и

| НАУЧНО-ИНФОРМАЦИОННЫЙ ЦЕНТР САНКТ-ПЕТЕРБУРГСКОГО ГОСУДАРСТВЕННОГО ТЕХНОЛОГИЧЕСКОГО УНИВЕРСИТЕТА РАСТИТЕЛЬНЫХ ПОЛИМЕРОВ |

прилипают к катоду, пластины которого периодически отряхиваются и унос возвращается в технологическую схему.

прилипают к катоду, пластины которого периодически отряхиваются и унос возвращается в технологическую схему.

Однако применение электрофильтров для очистки дымовых газов сопряжено со значительными затратами энергии в виде постоян ного тока для создания электрического поля.

|

Для снижения влажности щелока, поступающего в топку СРК, применяется также газоконтактный способ с помощью скруббера Вентури, состоящего из трубы Вентури и циклона (рис. 4.6). Щелок, подаваемый в узкое сечение трубы через специальные сопла, увлекается перпендикулярно направленным потокам дымовых газов и далее газожидкостная смесь поступает в циклон, где происходит разделение потоков – на щелоковой и газовый. Кроме упаривания щелоков в скрубберах Вентури происходит очистка дымовых газов.

Рис. 4.6. Труба Вентури для улавливания уноса:

1 – поток запыленных дымовых газов; 2 – щелоковые форсунки;

3 – камера смешения; 4 – диффузор; 5 – циклон; 6 – отвод очищенных продуктов сгорания; 7 – отвод уноса

Однако, при всей привлекательности скруббера Вентури для дополнительного упаривания щелока и улавливания твердых частиц химикатов необходимо отметить, что в таких схемах затрачивается большое количество энергии на преодоление сопротивления трубы и, соответственно, циклона. Кроме того, при контакте капель щелока с газовым потоком легкоиспаряющиеся вещества, входящие в состав щелока, загрязняют окружающую среду вредными выбросами.

| НАУЧНО-ИНФОРМАЦИОННЫЙ ЦЕНТР САНКТ-ПЕТЕРБУРГСКОГО ГОСУДАРСТВЕННОГО ТЕХНОЛОГИЧЕСКОГО УНИВЕРСИТЕТА РАСТИТЕЛЬНЫХ ПОЛИМЕРОВ |

Обдувочные аппараты предназначены для поддержания в чистоте поверхностей нагрева СРК (рис. 4.7). Отложения, осажда ющиеся на трубах, представляют собой минеральную часть щелока.

Обдувочные аппараты предназначены для поддержания в чистоте поверхностей нагрева СРК (рис. 4.7). Отложения, осажда ющиеся на трубах, представляют собой минеральную часть щелока.

Рис. 4.7. Обдувочный аппарат для СРКА:

1 – двутавровая балка; 2 – приводной электродвигатель;

3 –обдувочная труба; 4 – футеровка котла

Обдувочный аппарат состоит из электродвигателя, исполь зуемого для вращения и перемещения обдувочной трубы с соплами, монорельса и других узлов. Обдувочный аппарат автоматизирован и включается в работу в соответствии с программой обдувки различных поверхностей.

На СРК для горизонтально расположенных змеевиков экономай зеров применяется очистка чугунной или алюминиевой дробью.

При эксплуатации СРК есть вероятность возникновения топочных взрывов, которые могут разрушить обмуровку, каркас и другие устройства.

Физическая природа взрывов обусловлена тем, что на раскален ную кучу плава попадает вода при разрыве экранной трубы, в результате мгновенного испарения воды удельный объем пара увели чивается в 1700 раз, что приводит к увеличению давления в топке.

Химическая природа топочных взрывов в СРК связана с тем, что

при высокой температуре происходит диссоциация водяных паров с образованием водорода. Два объема водорода и один объем кислорода образуют гремучую смесь, которая взрывается без посто роннего источника энергии. Образование водорода в присутствии углерода протекает в соответствии со следующей реакцией

2Н2О + С = 2Н2 + СО2 . (4.15)

Физикохимическая природа взрывов связана с одновременным протеканием физических процессов повышения давления в топке и химических процессов образования водорода.

Эксплуатационная причина возникновения топочных взрывов связана с нарушением режима горения щелока в результате примене ния для подсветки более реакционного топлива – мазута. В большин стве случаев мазутные форсунки, предназначенные для стабилизации горения влажного щелока, устанавливают в воздушную фурму и добавляют мазут при постоянном расходе воздуха, в результате чего образуется химический недожог, который может привести к взрыву.

(Материал взят из книги Энергосбережениев теплоэнергетике и теплотехнологиях — Бельский А. П., Лакомкин В. Ю.)

studik.net

1.3. Содорегенерационный котлоагрегат (с каскадным испарителем)

Сгущенный черный щелок сжигается в топке содорегенерационного котлоагрегата (СРКА или, сокращенно ЦРК). Содорегенерационный котлоагрегат выполняет две задачи: энергетическую (производство пара) и технологическую (регенерация щелочи из черного щелока и свежего сульфата). Первая задача считается главной и поэтому содорегенерационные отделы сульфатцеллюлозных заводов играют роль котельных теплосиловых станций. С теплотехнической точки зрения сгущенный черный щелок, поступающий в топку СРК с концентрацией 55-65 % сухого вещества, является плохим топливом, так как он содержит много воды и золы. Для повышения теплоты сгорания рабочей массы топлива часто пользуются подачей в топку дополнительного топлива – нефти или мазута. Таким образом, содорегенерационный агрегат является котельным агрегатом, который попутно с производством пара выполняет важную технологическую функцию – выдает из топки плав, содержащий регенерированную щелочь в виде карбоната и сульфида.

Конструкции применяемых паровых котлов довольно разнообразны: встречаются одно-, двух- и трехбарабанные котлы с вертикальными и наклонными трубами. Преимущественным распространением пользуются двухбарабанные котлы с передним наклонным, так называемым фестонным пучком трубок, расположенным непосредственно над топкой. За фестонным пучком располагается пароперегреватель. Через основной котельный пучок газы могут проходить в поперечном или продольном направлении.

Топка содорегенерационного агрегата представляет собой шахту прямоугольного сечения, высотой 10-20 м (считая до уровня фестонного пучка). Стенки и под топки полностью экранируются трубками парового котла.

По высоте топку можно разделить на восстановительную и окислительную зоны. Восстановительная зона включает горн, заполненный плавом и огарком (примерно до уровня сопел первичного воздуха), и газовое пространство (примерно между соплами первичного и вторичного воздуха), характеризуемые недостатком кислорода и относительно высокими температурами. Окислительная зона занимает пространство от уровня вторичных сопел до фестонного пучка трубок парового котла.

Экранные трубы в окислительной зоне, как правило, оставляют открытыми. В восстановительной зоне трубки экрана иногда прикрывают чугунными блоками (так называемые блоки Бейли) с нанесенными на их поверхность слоем хромитовой обмазки толщиной около 100 мм или чаще просто слоем обмазки.

Сопла первичного воздуха, как правило, имеют небольшой уклон вниз.

Для подачи черного щелока в топку применяются два типа устройств. Первый тип – качающаяся механическая форсунка с отбойным щитком, установленная в центре фронтальной стенки, которая наносит щелок на стенки топочной камеры (система Томлинсона). При другом способе подачи щелок подается непосредственно на под с помощью нескольких механических или паровых форсунок, установленных в боковых стенках топки и совершающих колебательные движения только в вертикальной плоскости (система Розенкранца).

Сгущенный щелок перед подачей в топку смешивается с измельченным и просеянным сквозь сито сульфатом. Концентрация сухого вещества в щелоке при подаче в топку колеблется в пределах от 55 до 70 %; при этом относительно более низкую концентрацию допускают агрегаты, в которых сушка щелока ведется на стенках топки. Окончательное упаривание щелока перед подачей в топку зачастую производится в каскадных или скрубберных испарителях, установленных за агрегатом. На рисунке 2 изображена схема содорегенерационного агрегата с газоконтактным (каскадным) испарителем и сухим электрофильтром для улавливания щелочного уноса из дымовых газов. Сгущенный черный щелок после выпарки, имеющий концентрацию 50-55 % сухого вещества, принимается в расходные баки, откуда подается в бачок-растворитель для уноса под электрофильтрами. Далее щелок циркуляционным насосом прогоняется через бункера для воды под паровым котлом и поступает в ванну каскадного испарителя, где за счет тепла дымовых газов содорегенерационного агрегата упаривается до концентрации 60-65 % сухого вещества. Из испарителя щелок, обогащенный золой и уносом, стекает в смеситель для смешения со свежим сульфатом. Смесь щелока с сульфатом подается циркуляционными насосами через паровые трубчатые подогреватели, где нагревается до 110-120 ˚С, к форсункам топки; избыток щелока возвращается обратно в смесители.

Рисунок 2. Схема содорегенерационного агрегата с газоконтактным (каскадным) испарителем и сухим электрофильтром:

1-топка котлоагрегата; 2-пароперегреватель; 3-котельный пучок;4-фестон; 5,6-водяной и воздушный экономайзеры;7-каскадный испаритель;8-электрофильтр; 9- дымосос;10 – форсунка для щелока; 11-сопло первичного воздуха; 12-сопло вторичного воздуха; 13-летка плава; 14 – растворитель плава.

studfiles.net

О причинах взрывов в содорегенерационных котельных установках (СРК) и мерах по их предупреждению

На целлюлозно-бумажных комбинатах, в современном сульфат-целлюлозном производстве, содорегенерационный котлоагрегат (СРК) является одним из основных компонентов оборудования. В нем сжигаются отработанные щелока, в результате происходит регенерация химикатов, используемых в дальнейшем для варки целлюлозы, одновременно генерируется пар энергетических параметров. Являясь энерготехнологическим агрегатом, СРК состоит из собственного котла и комплекса вспомогательного технологического оборудования, входящего в схемы подготовки щелока к сжиганию, очистке дымовых газов и технологических выбросов. Использование потенциального тепла отработанного щелока, позволяет покрывать ощутимую долю баланса энергопотребления производства.

Специфика СРК заключается в том, что сжигаемый в топке отработанный черный щелок с энергетической точки зрения является влажным высокозольным и низкокалорийным топливом, а также в аккумуляции на поду топочной камеры значительного количества расплавленных натриевых солей при температуре порядка 850-9000С [1].

Ранее на подавляющем большинстве целлюлозно-бумажных комбинатах СРК применялись при рабочих параметрах: давление до 4,0 МПа (40 кгс/см2) и температура перегретого пара до 4400С. Это было вызвано необходимостью предупреждения высокотемпературной коррозии труб поверхностей нагрева. В настоящий момент, в соответствии с федеральными Нормами [2] применение СРК на более высоких параметрах допускается при обеспечении специальных мер по предупреждению высокотемпературной коррозии поверхностей нагрева.

Учитывая высокую специфическую потенциальную опасность, которую представляют содорегенерационные котлоагрегаты, они в соответствии вышеуказанными Нормами, должны устанавливаться в отдельных зданиях, а пульт управления – в отдельном от котельного цеха помещении, имеющем выход помимо помещения для СРК.

Разрешается компоновка СРК в одном общем блоке с энергетическими, водогрейными и утилизационными котлами, а также неотрывно связанными с выпарными и окислительными установками щелоков.

Программа обеспечения надежности при производстве содорегенерационных котлоагрегатов имеет три этапа: конструирование, разработка технологии изготовления, процесс изготовления. Реализация этапов приводит к созданию исходных свойств, которые можно охарактеризовать как потенциально возможные. В разные периоды эксплуатации фактические свойства сравнивают с потенциально возможными и по степени изменения оценивают надежность.

Основными показателями надежности являются безотказность, долговечность, ремонтопригодность, сохраняемость. Надежность обеспечивается на этапах проектирования, изготовления, эксплуатации и ремонтов. Ошибки, допущенные на любом из них, сводят на нет материальные средства, трудозатраты и время, потраченное на всех других этапах. Совершенная конструкция СРК с высокими технико-экономическими показателями, широкомасштабной автоматизацией, обеспечивающими комфортные условия труда, не может быть реализована, если для его изготовления использовались трубы, тройники, арматура, прокат металлов и другие материалы и оборудование плохого качества, а технологический процесс осуществлялся с нарушениями требований нормативной технологической документации. Котлы с высокой потенциальной надежностью могут быть быстро приведены в полную негодность, если не будут соблюдаться заданные проектом режимы работы, а эксплуатация будет осуществляться недостаточно квалифицированным персоналом [3].

Поэтому к эксплуатационному персоналу должны предъявляться повышенные требования по знанию основных принципов организации топочного процесса и физико-химических свойств жидкого сульфатного плава, т.к. при определенных условиях взаимодействие плава с водой может привести к взрывам. Кроме того, в СРК используется высококалорийное вспомогательное топливо (газ, мазут), которые применяется при пуске и останове СРК, при перебоях в подаче черного щелока с выпарной станции и для «подсвечивания» в случае повышения влажности щелока сверх предела устойчивого горения. Это налагает дополнительные условия на организацию работы рассматриваемых котлов т.к. несоблюдение правил сжигания мазута или газа может явиться причиной взрывов в топках. Не исключена вероятность взрывов в баке-растворителе в момент контакта плава с зеленым щелоком. Такие взрывы могут привести к серьезным разрушениям оборудования. В отечественной промышленности имели место несколько случаев взрывов различной силы в СРК. Продолжительность аварийно-восстановительных ремонтов при этом составляла от нескольких дней до нескольких месяцев. Необходимо помнить, что взрыв горючих газов в топке СРК может привести к повреждению трубной системы и попаданию воды на плав, что еще более усугубит аварию.

Из публикации (стр. 164) [4] следует, что в 1964 г. и в начале 1965 г. фирмы «Тампелла», «Альстрем-Варкаус», а.о. «Свенска Машинен Верке», «Мицубиси» «Санчи», «Парсонс» и другие прислали в Советский Союз информационные письма о взрывоопасности содорегенерационных котлов. Из этих сообщений, а также из опубликованных материалов стало известно, что в то время за границей произошел ряд взрывов в процессе эксплуатации содорегенерационных котлоагрегатов.

Например, в США из 223 содорегенерационных котлоагрегатов взорвалось 38; в Канаде на 76 предприятиях, где работает 174 содорегенерационных котлоагрегата, произошло 33 взрыва. Взрывы привели к чрезвычайно серьезным последствиям. Было установлено, что примерно 40% аварий произошло вследствие взрыва накопившейся в топке взрывоопасной смеси газов от несгоревшего вспомогательного топлива, 40% взрывов произошло в результате попадания воды на огарок и в плав при разрывах экранных труб котла и 20% вследствие грубых нарушений элементарных правил технической эксплуатации.

В настоящий момент мы не располагаем статистическими данными за период 1964-1965 г., но имеющиеся в нашем распоряжении отдельные архивные материалы позволяют утверждать, что в отечественной практике эксплуатации взрывы СРК различной силы не являлись редким явлением. Так, в 1966 г. [4] на одном из предприятий в период остановки содорегенерационного котлоагрегата было оставлено на поду топки большое количество невыжженного огарка. В период пуска котла после включения его в паропровод было обнаружено, что единственная летка топки забита застывшим плавом и огарком.

Поскольку пробить летку плава в течение длительного времени не представлялось возможным, операторы для повышения температуры в топке с целью расплавления плава, застывающего в летке, включили одну щелоковую форсунку при усиленном сжигании мазута. Через некоторое время накопившийся в топке плав хлынул через неплотности пода. Обслуживающий персонал, отключив мазутные горелки, вентилятор и отсоединив котел от паропровода с целью охлаждения, стал обильно поливать массу раскаленного плава щелоком. Через несколько минут после этого произошел взрыв, в результате которого прогнулись трубы экранов, стягивающие их балки, каркасы и была разрушена обмуровка котла.

Анализ эксплуатации содорегенерационных котлов [5], проведенный на основании результатов обследований комиссиями и службой ведомственного технического надзора, показывает, что несмотря на ряд указаний Министерства целлюлозно-бумажной и деревообрабатывающей промышленности СССР, на многих предприятиях отрасли работа СРК осуществлялась с отступлениями от Правил и норм, на низком техническом уровне, что приводило к возникновению аварийных ситуаций. Так, 11 ноября 1981 г. на Байкальском ЦБК был аварийно остановлен СРК-350. Рассмотрение обстоятельств, предшествовавших аварийному останову, показывает, что котел в течение двух часов работал при отсутствии напряжения на пульте управления, без оперативного контроля со стороны эксплуатационного персонала, в результате произошел упуск воды, нарушение циркуляции, перегрев труб поверхностей нагрева и последовавший разрыв одной из них на отметке +9,3м. правого заднего блока.В производственном объединении «Братский ЛПК» 26 ноября 1981 г. произошел взрыв в топке СРК. Расследование причин этой аварии показало, что после реконструкции с заменой нижней части топки, котел включили в работу с отключенными защитами, блокировками и сигнализацией. Из-за неверных показаний датчиков уровня, котел работал без подачи питательной воды, что привело к упуску воды и нарушению циркуляции. Эксплуатационный персонал не принял мер по остановке работы котла, а включил мазутные форсунки, это вызвало перегрев экранных труб и разрыв одной из них. Вместо полного прекращения подпитки котла, персонал перевел управление питательным клапаном на ручное управление и осуществлял питание котла после разрыва экранной трубы в течение 30-40 мин. В результате, спустя два часа после останова котла, произошел взрыв в топке, топочная камера получила деформации, что привело к необходимости проводить восстановительные работы в течение длительного времени.

На Сегежском ЦБК 18 февраля 1982 г. произошел взрыв в топке СРК-700, в результате фронтовой экран от боковых был оторван с отметки +14,4м до верха топки (отметка +31,5 м). Остальные экраны были деформированы. Авария произошла вследствие неверных действий персонала по ликвидации течи плава помимо летки. Вместо останова котла, как это предусмотрено разработанным на ТЭС-2 «Планом ликвидации аварий» персонал путем снятия с качального устройства и разворота щелоковой форсунки в течение 20 минут заливал щелоком район предполагаемой протечки плава. В результате газификации щелока, налитого на под топки, образовалась взрывоопасная смесь газов, и произошел ее взрыв. Анализ эксплуатационной документации показал, что в схеме защит, блокировок и сигнализации имелись отступления от требований действующих правил и норм, а инструкции по эксплуатации СРК не пересматривались с 1972 г. и имели существенные ошибки.

Аварийные остановы СРК, связанные с неработоспособностью систем автоматического управления, контрольно-измерительных приборов, блокировок и защит, были и на ряде других предприятий отрасли.

На ТЭЦ Астраханского ЦКК [6] 24 ноября 1984 г. произошел взрыв в топочной камере СРК-560 станционный № 2. Непосредственно перед взрывом из-за отсутствия щелоков СРК был переведен на сжигание топочного мазута. В эту же смену в мазутном хозяйстве комбината производился слив мазута из железнодорожных цистерн. Прием мазута из-за отсутствия приемного резервуара осуществлялся непосредственно в расходные резервуары, из которых мазут подавался в котельную.В 14 часов 40 минут начальником смены ТЭЦ и обслуживающим персоналом котельной по снижению нагрузки котлов БКЗ-75-39 ГМ станции было установлено попадание воды в мазутопроводы котлов. Давление в барабанах котлов БКЗ-75-39 снизилось до 25 ати, а СРК ст. № 1, работавший на мазуте – погас. Начальник смены ТЭЦ предупредил персонал, обслуживающий СРК ст. №2 о попадании воды в мазутопроводы, дал распоряжение о прекращении слива мазута из оставшихся цистерн и об открытии линии рециркуляции мазута на СРК ст. № 2 с целью увеличения его расхода. В 14 час. 45 минут произошел взрыв в топке СРК ст. № 2 в результате чего экраны топки получили деформацию, произошло раскрытие до 145 мм передних углов топки, разрывы угловых соединений поясов жесткости, деформация 10 задних труб кипятильного пучка, нарушение изоляции и обшивки.Причиной аварии явилось попадание воды в мазутопроводы и мазутные форсунки и неверные действия эксплуатационного персонала, который знал о попадании воды в мазутопроводы, но н принял меры к аварийному останову СРК.

На ТЭС-3 ПО «Братский ЛПК» 04.12.1984 г. произошла авария с содорегенерационным котлом СРК ст. № 12. В результате взрыва в топке котла произошло ее раскрытие по всей высоте во всех четырех углах с образованием свищей в экранных трубах и пароперегревателе. При этом были деформированы стенки топочной камеры, пояса и балки жесткости. Максимальная стрела прогиба на высоте пятого пояса жесткости составляет 210 мм. Проведенное расследование показало, что авария возникла в результате грубого нарушения эксплуатационным персоналом и должностными лицами «Производственной инструкции по безопасной эксплуатации СРК» при ликвидации течи плава в левом углу пода топки. Вместо подвода сжатого воздуха или останова котла, как это предусмотрено Инструкцией было принято решение ликвидировать течь плава подачей к поврежденному месту черного щелока посредством разворота щелоковой форсунки. При погашенных мазутных форсунках и в отсутствии огарка на поду произошла газификация щелока, образование взрывоопасной смеси газов и взрыв в топке котла. Расследованием также было установлено, что нарушение эксплуатационным персоналом Правил и инструкций по эксплуатации СРК на ТЭС-2 и 3 Братского ЛПК стало системой. Так, аналогичная авария на СРК-12 с менее серьезными последствиями была 7 марта 1984 г. Однако и после этого на станции продолжали нарушать Инструкции по ликвидации течи плава (01.12.84. и 02.12.84).

Происшедшие аварии свидетельствовали об отсутствии планомерной систематической работы с эксплуатационным персоналом, бесконтрольности со стороны руководства ТЭЦ за действиями персонала при выполнении производственных обязанностей, формальном проведении противоаварийных тренировок.

Из международного опыта следует, что специально созданная в свое время Консультационная комиссия по содорегенерационным котлам (BLRBAC) разработала рекомендуемую систему, направленную на профилактику или уменьшение последствий взрывов при попадании воды в плав. Эта система известна как процедура аварийного останова (ESP-процедура). Если понятно или предполагается что вода попадает в топку BLRB (СРК), оператор обязан активизировать ESP-процедуру, которая одновременно подает сигнал об аварийной эвакуации людей и по заданной изготовителем СРК программе осуществляет аварийную остановку работы котла.

Консультационная комиссия для обобщения и анализа причин располагает материалами о случаях взрывов СРК на предприятиях Северной Америки, в результате которых для восстановления котлоагрегатов требовалось несколько дней, а в худших случаях ущерб был настолько велик, что восстановление занимало несколько месяцев. При этом отмечалось, что основными источниками воды, попадающей в топку СРК, являлись утечки через напорные компоненты котла. В дополнение к полугодовой или годовой проверкам огневой стороны котлов Комиссия рекомендовала проводить ежегодные осмотр напорных частей для выявления существующих и идентификации потенциальных утечек, чтобы принимать упреждающие меры по предотвращению контакта воды с плавом. В ходе ежегодного осмотра также рекомендовалось проверять: систему ESP, защиты при низком уровне воды, систему черного щелока и вспомогательную систему сжигания топлива. Особое внимание обращалось на необходимость проведения периодического контроля уровня подготовки операторов для определения того, что они не только обладают знаниями об эксплуатации СРК в обычном режиме, но и способны распознавать различные нештатные ситуации, знают, какие корректирующие действия являются целесообразными, умеют определять, когда вода попадает в топку, и как система ESP приводится в действие.

Кроме попадания воды в топку при разрушении поверхностей нагрева (свищи, разрывы) существует еще несколько других источников воды. Если содержание воды в черном щелоке превышает 42%, это может привести к взрыву. Может произойти попадание конденсата через неисправную систему обдувки сажи или неисправный калорифер парового змеевика. Вода может попасть из внешних промывочных водяных шлангов, из системы промывки трубопроводов черного щелока водой или неисправных теплообменников щелока.

С целью предупреждения высокотемпературной коррозии поверхностей нагрева, при применении содорегенерационных котлов на рабочих параметрах более 4,0 МПа и температуре перегретого пара более 4400С, широко применяются композитные трубы, применение хромирования труб, металлизации напылением и наварки нержавеющего покрытия. Композитные материалы – это принципиально новый класс конструкционных материалов, без которых был бы невозможен прогресс в энергомашиностроении. При наплавке нержавеющего покрытия, в том числе и при ремонтах, если в этом возникает необходимость, следует учитывать рекомендации главы 12 [7] и надо помнить, что при монтаже, ремонте, реконструкции (модернизации) указанных котлоагрегатов запрещается использование стальных труб, ранее бывших в употреблении.

Изучение технической документации предприятий – изготовителей для поставляемых в Россию зарубежных содорегенерационных котлов свидетельствует о том, что изготовители очень заботливо и достаточно конкретно регламентируют периодичность, объемы и методы контроля и дефектоскопии узлов и элементов СРК в период их эксплуатации, определяя при этом требования к квалификации персонала, который это может выполнять, требования к приборам и контрольному оборудованию, а также к качеству применяемых инструментов.

В этом наши специалисты убедились при проведении работ по контролю металла в период ежегодного капитального останова содорегенерационного котла производительностью 3560 т. с.в./сутки, расчетные параметры пара а барабане 12,4 МПа (124 кгс/см2),температура перегретого пара 490±50С.

Котел изготовлен предприятием ″Andritz Oy″ Satakunnaankatu 7, Varkaus, Finland в 2009 г., смонтирован на предприятии ОАО «Монди Сыктывкарский ЛПК», установлен в отдельном здании, а пульт управления в отдельном от котельного цеха помещении, имеющим выход помимо помещения для СРК.

В приложении к техническому заданию, утвержденному Техническим директором ОАО «Монди СЛПК» было указано: матрица разграничения ответственности, объем контроля металла, сортамент примененных труб и допустимая их толщина, инструкция по проверкам в период ежегодного останова (Andritz).

В настоящей статье не рассматривается, но при эксплуатации СРК исключительно важную роль для обеспечения работы без повреждения поверхностей нагрева и других элементов содорегенерационных котельных агрегатов имеет выполнение требований предприятий – изготовителей СРК по организации водно-химического режима и надлежащего контроля за его осуществлением.

evoliplus.ru

Принципы технологического процесса и управления процессом. Содорегенерационный котел. Реакции в топке

|

1.ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА: Принципы технологического процесса и управления процессом |

|

1.1 Технологический процесс |

Содорегенерационный котел

Функцией содорегенерационного котла на целлюлозном заводе является:

•

переработка натрия от органических соединений до неорганических соединений, как

до карбоната натрия ( ), который легко

), который легко  регенерируется,

а также восстановление

инертного сульфата натрия (Na2SO4) в активный

варочный химикат - сульфид натрия (Na2S).

регенерируется,

а также восстановление

инертного сульфата натрия (Na2SO4) в активный

варочный химикат - сульфид натрия (Na2S).

• сжигание органического вещества черного щелока так, что выделяемое тепло используется эффективно при химических реакциях топки, плавлении золы, сушке щелока, подогреве и кипении воды и перегреве пара.

Реакции в топке

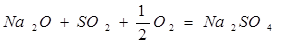

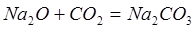

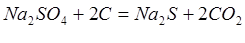

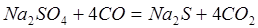

Черный щелок впрыскивается в топку симметрично. Капли щелока набухаются и высыхаются в пути в слой огарка на поду топки. Во время этого процесса натрий освобождается в соответствии со следующими реакциями:

Реакциями в слое огарка являются:

• органическое вещество сжигается и газифицируется

• сульфат натрия восстанавливается в сульфид натрия. Восстановление осуществляется, когда горящий углерод имеет контакт с плавляющемся сульфатом натрия при восстановлении (дефицит в кислороде), условие в основном в соответствии со следующими реакциями:

Эффективность реакции определяется:

Эффективность восстановления (моль-%) = Na2S/(Na2S + Na2SO4)x100%

Обычно эффективность восстановления анализируется из пробы зеленого щелока.

Химикаты в плаве протекают через пористый слой на поду. Плав течет по водоохлаждаемым леткам в бак-растворитель. В баке-растворителе плав растворяется в слабом промывном щелоке, поступившем от каустизации. Раствор - зеленый щелок - перекачивается обратно в каустизацию.

Воздух на горение

Воздух на горение распределяется в топку через три воздушных яруса. Самым низким ярусом является ярус первичного воздуха на 1,1 м выше пода топки. Воздушные сопла располагаются симметрично на каждом экране. Первичный воздух предназначен для периметра слоя огарка.

Вторичный воздух вводится через фронтовой и задний экраны. Вторичный воздух предназначен для горючего материала, который должен быть сожжен до падения на слой огарка. Объем вторичного воздуха составляет ок. 50 % от общего объема воздуха, и вторичный воздух является самым важным воздухом для управления работой слоя огарка и топки. Слой огарка регулируется объемом вторичного воздуха и температурой впрыскивания черного щелока. Давление в коробке вторичного воздуха держается в определенном диапазоне.

Ярус третичного воздуха располагается выше отметки щелоковых форсунок. Отверстия для подвода воздуха (3 шт. на фронтовом и 2 шт. на заднем экране) представляют собой большие отверстия, располагающиеся внахлестку. Этим обеспечивается достаточное проникновение для создания единообразных профилей температуры и скорости, а также для подачи воздуха для дожигания газа и частиц.

Черный щелок

Характеристика черного щелока от концентратора:

Содержание сухого вещества в черном %

щелоке при сжигании

Температура °С

Элементарный анализ сухого вещества по весу при сжигании черного щелока:

|

21.2 31.2 3,3 4,5 2,1 0.3 0.1 0.1 37,1 |

натрии углерод водород сера калий хлор азот кремний кислород

|

МДж/кг / кг а.с.в. |

всего

Высшая теплотворная способность

Расчетные показатели

|

т |

750 |

|

а.с.в./сут |

|

|

бар(изб.) |

39 |

|

°С |

440 |

|

т/ч |

88.2 |

|

м3н/ч |

90400 |

|

м3н/ч |

128 500 |

Производительность по сухому веществу

Давление перегретого пара

Температура перегретого пара

Выработка пара нетто

Общий объем воздуха на горение

Объем дымовых газов с избытком воздуха 15%

1.2 Регулирование и управление

Целями управления являются:

Обеспечение низкого, горячего и активного слоя огарка со степенью восстановления 95 - 97%.

|

выбросов до |

Доведение минимума и обеспечение эффективного сжигания

Довеление расхода пара на сажеобдувку до минимума

Управление котлом в стационарном режиме

vunivere.ru

Котлы специального назначения

Котлы специального назначения

Котельные агрегаты, встроенные в технологическую цепь при производстве каких-либо продуктов, называются энерготехнологическими агрегатами.

Энерготехнологический котел СЭТА-Ц-100 (для сжигания 100 т/сут жидкой серы) используется в процессе производства серной кислоты из серы или сероводорода. Котельный агрегат разработан ЦКТИ имени И. И. Ползунова и Белгородским заводом энергетического машиностроения. Включение котла СЭТА-Ц-100 в технологическую линию производства серной кислоты показано на рис. 7-31.

Со склада 1 жидкая сера после фильтрации подается насосом к форсункам котла. На выходе из топочного блока 2 температура газов составляет 715 °С. Затем газы направляются в смеситель 4, где их температура снижается до 450 °С за счет присадки холодного воздуха. С этой температурой газы поступают на первый слой контактного аппарата 9. В результате окисления S02 в S03 температура газов повышается до 600 °С и они направляются в пароперегреватель 3. Из пароперегревателя газы с температурой 500 °С поступают на второй слой контактного аппарата. Теплота, выделившаяся в последующих слоях контактного аппарата, используется для подогрева воздуха в подогревателях 7 и 8. Воздух, подаваемый для горения, предварительно проходит подсушку в калорифере 6 и вентилятором 5 направляется в подогреватели 7 и 8.

На рис. 7-32 показана конструктивная схема котла СЭТА-Ц-100. Котельный агрегат оборудован циклонной топкой, разработанной ЦКТИ имени И. И. Ползунова и Невским химическим заводом. В результате испытаний циклонной топки было установлено, что в ней эффективно сжигается сера или сероводород с коэффициентом избытка воздуха 1,05-1,2. Котел СЭТА-Ц-100 водотрубный с естественной циркуляцией, рассчитан на работу под наддувом до 3 кПа. Он состоит из циклонной топки 1, радиационной камеры охлаждения 2, конвективного пучка 3, пароперегревателя 4, барабана 5 и пароохладителя.

Двухкамерная циклонная топка оборудована шестью воздушными тангенциально направленными соплами (три в форкамере и три в основном циклоне). Подача жидкой серы осуществляется тремя форсунками механического распыления, установленными на фронтовой стене форкамеры. Газоплотность топки обеспечивается двойной обшивкой с подачей воздуха в межобшивочное пространство. Воздух, подаваемый в межобшивочное пространство, используется для горения. Через радиальные сопла пережима подается примерно 15% воздуха. За счет этого воздуха осуществляется дожигание паров серы на выходе из топки.

Продукты сгорания охлаждаются в цилиндрической цельносварной радиационной камере и в конвективном пучке, выполненных из газоплотных панелей. Радиационная камера и конвективный пучок представляют одно целое - топочный блок. Пароперегреватель устанавливается после конвективного пучка или в рассечку между слоями контактного аппарата.

Испытания котла, выполненные ЦКТИ па двух различных технологических линиях, показали, что агрегат работал надежно, обеспечивая требуемые параметры газа перед контактным аппаратом при нагрузке технологической линии от 50 до 103 %. Расход пара, вырабатываемого котлом в зависимости от нагрузки технологической линии, составил 4,5-8,5 т/ч.

В процессе варки целлюлозы образуются жидкие отходы производства, связанные с химикатами - отработанные щелока. Они представляют собой сильно обводненные остатки древесины. После упаривания щелока имеют влажность Wp=50% и представляют собой жидкость, которая может перекачиваться к месту их использования обычными насосами.

Низшая теплота сгорания сухой массы щелоков составляет 11,3-13 МДж/кг, а минеральная часть состоит из химикатов, которые желательно выделить и возвратить в технологический цикл варки целлюлозы путем их огневой обработки в топках котлоагрегатов. Варка целлюлозы осуществляется двумя способами: сульфатным (наиболее перспективным) и сульфитным. При варке сульфатным способом исходный варочный раствор содержит NaOH и NaS.

Сжигание сульфатных щелоков и регенерация содержащихся в них химикатов осуществляется в содорегенерационных агрегатах (СРК). Сжигание щелока в СРК производится путем грубого его распыления в призматической топочной камере большой высоты. Капли щелока, выдаваемые форсунками, падают на под топочной камеры, проходя на своем пути стадии подсушки, выделения и выгорания летучих и частичного выгорания углерода кокса. Сухой остаток с небольшим содержанием углерода накапливается на поду топки, образуя кучу. На поду топки происходит газификация остаточных горючих веществ и основной процесс восстановления Na2SO>4, содержащегося в щелоке. Химикаты и минеральные составляющие накапливаются на поду топки в виде жидкого расплава и затем удаляются через летки в специальную емкость. Расплав, являющийся технологическим продуктом, вырабатываемым содорегенерационным агрегатом, состоит из ПаССЦ и Na2S.

На рис. 7-33 показана конструктивная схема котла унифицированной серии СРК-350 и СРК-700, разработанная Белгородским заводом энергетического машиностроения с участием ЦКТИ. Расход сухого щелока для этих агрегатов соответственно составляет 350 и 700 т/сут, а наропронзводительность 50 и 100 т/ч при выработке пара с давлением 4 МПа и температурой 440 °С. Энерготехнологические агрегаты СРК-350 и СРК-700 разработаны в газоплотном исполнении. Унифицированные СРК не имеют котельного пучка, вместо которого развита поверхность нагрева пароперегревателя и защищающих его ширм.

Котлы специального назначения, предназначенные для использования теплоты газов, покидающих технологические установки, или для энергетического использования производственных и бытовых отходов, называются котлами-утилизаторами. Конструкция котлов-утилизаторов весьма разнообразна и в значительной степени зависит от используемого теплоносителя и состава сжигаемых отходов. При выборе конструкций и условий работы котлов-утилизаторов необходимо учитывать агрессивный характер используемых газов, их запыленность, состав сжигаемых производственных н бытовых отходов. Так, например, газы, покидающие печи для обжига серосодержащего сырья, содержат оксиды серы, которые при определенных условиях вызывают коррозию поверхностей нагрева. Коррозия поверхностей нагрева возможна также при использовании газов, содержащих оксиды фосфора, ванадия и др. Газы промышленных печей, содержащие унос, могут вызывать эрозию поверхностей нагрева или их интенсивное загрязнение.

Отходы производства по переработке древесины, имея высокий энергетический потенциал, характеризуются в то же время высокой влажностью на рабочую массу (до70 %), плохой сыпучестью и размолоспособностью, высокой приведенной зольностью и очень высоким содержанием летучих (до 80 % на сухую массу).

Твердые бытовые отходы (бытовой мусор, выбрасываемый населением) являются смесью разнообразных составляющих. В них содержатся бумага, картон, древесина, целлофан, пластмассы, кожа, резина, текстиль, кости, металл, стекло, черепица, пищевые отходы, смет улиц и т. п. Твердые бытовые отходы как топливо не имеют стабильного состава. Их влажность может колебаться в широких пределах, от 25 до 50 %. В среднем в различных городах СССР низшая теплота сгорания на рабочую массу твердых отходов составляет 7,2-5,2 МДж/кг.

На рис. 7-34 показана принципиальная схема котла-утилизатора для использования теплоты газов, покидающих нагревательные, мартеновские и другие печи. Котлы специального назначения этого типа и однобарабанные с многократной принудительной циркуляцией.

Компоновка котла П-образная. По ходу газов последовательно расположены первая секция испарительной поверхности нагрева, пароперегреватель, секции испарительной поверхности нагрева и водяной экономайзер. Очистка поверхностей нагрева от наружных загрязнений осуществляется обмывкой и паровой обдувкой. Паропроизводительность таких котлов-утилизаторов зависит от количества газов, теплота которых утилизируется.

Котлы специального назначения выпускаются заводами-изготовителями производительностью от 6 до 43 т/ч при давлении пара 1,1; 1,8 и 4,5 МПа ; с выработкой как насыщенного, так и перегретого пара.

На рис. 7-35 показана конструктивная схема серии унифицированных котлоагрегатов паропроизводительностью 35, 50 и 75 т/ч с давлением 2,4 МПа и температурой перегрева 250 °С для сжигания отходов гидролизного производства (лигнин, швельгазы и другие отходы). Котлоагрегаты разработаны Белгородским заводом энергетического машиностроения и ЦКТИ.

На предприятиях гидролиза древесины кроме твердых отходов могут образовываться жидкие и газообразные отходы.

Лигнин представляет собой высоковлажную (1КР≤65%) сыпучую массу, похожую на фрезерный торф. Низшая теплота сгорания рабочей массы лигнина – примерно 6,9 МДж/кг, жидких отходов – примерно 4,6 МДж/кг. Газообразные отходы имеют низшую теплоту сгорания около 1,7 МДж/кг, и, по существу, требуется их термическое уничтожение с последующей утилизацией теплоты.

В связи с низкой теплотой сгорания отходов в топке котла предусмотрено сжигание мазута.Таким образом, котел для сжигания отходов гидролизного производства является многотопливным агрегатом. При сжигании твердых отходов предусмотрена их подсушка топочными газами по замкнутой схеме пылеприготовления с мельницами-вентиляторами (см. рис. .5-9 и 5-30) и пылеконцентраторами.

Профиль котлов производительностью 35, 50 и 75 т/ч одинаков. Наращивание производительности достигается за счет изменения ширины котла путем увеличения числа стандартных топочных блоков, развития поверхностей нагрева пароперегревателя, водяного экономайзера, воздухоподогревателя. Топка и верхняя часть конвективного газохода выполнены газоплотными.

На рис. 7-36 показан котел-утилизатор для сжигания твердых бытовых отходов, разработанный институтом «Гидроком - мунэнерго» совместно с институтом «Теплопроект», Бийским котельным и Кусинским машиностроительным заводами при участии Академии коммунального хозяйства имени К. Д. Памфилова. В основу разработки котла-утилизатора взят котлоагрегат ДКВР-10-14 с внесением минимальных необходимых изменений его трубной части. Под котлом установлена топка с валковой решеткой. Решетка работает следующим образом. Плунжер питателя по всей ширине решетки сбрасывает отходы на первый валок, с высоты 1 - 1,5 м на горящий слой. Валки медленно вращаются с. различной скоростью, так как каждый валок имеет свой вариаторный привод, позволяющий регулировать скорость валков в зависимости от требуемого срока пребывания отходов в топке. Отходы волнообразно перемещаются: с валка на валок и при этом хорошо прошуровываются. Taк как валки медленно вращаются, то половина каждого из ни: периодически выходит из зоны горения, что обеспечивает хорошее охлаждение колосников, изготовленных из чугуна. Тепловая нагрузка зеркала горения решетки составляет примерно 0,5 МВт/м2.

Продукты сгорания из неэкранированной топочной камеры через ее горловину направляются в камеру догорания, образованную боковыми, фронтовыми и задними экранами котла. Диаметр труб экранов 51 мм. Шаг труб боковых экранов 80 мм, а фронтового и заднего экранов 130 мм. Из камеры догорания продукты сгорания направляются в промежуточную камеру, экранированную трубами диаметром 51 мм и шагом 160 мм. После промежуточной камеры продукты сгорания продольно омывают конвективные пучки и затем направляются в стальной гладкотрубный водяной экономайзер. Экономайзер состоит из двух пакетов змеевиков и имеет обводной газоход для пропуска части газов помимо пакетов. Очистка конвективного пучка от наружных загрязнений производится с помощью паровых обдувочных аппаратов, а поверхности нагрева водяного экономайзера - дробеочисткой.

toplivopodacha.ru

Содорегенерационный котел

О П И Е

Союз Советсиии

Социалист.иыесиик Республик

«iiI 706644 (61),дополнительное к авт. свид-ву (22) Заявлено 05,10.71 (21) 1703136/24-0 (53)M. Кл.

F 22 В 1/20 с присоединением заявки,%— (23) Приоритет

Гасударственный комитет

СССР ио делам изобретений и атирытий

Опфликоваио 30.12. 79. бюллетень ла 48 (53) УД К 62 1, 1 8 (088.8) Дата опубликоваиия описания 30.12.79

Н. Л. Борисов, Н. Г. Демьяненко, Г. В. Масловский, Л, A. Они, M. В. Садков, M. К. Семенов и А. Г. Серков (72) Авторы изобретения (71) Заявитель (54) СОДОРЕГЕНЕРАБИОННЫЙ КОТЕЛ .

Изобретение относится к энерготехнологическим установкам, применяемым в целлюлозно-бумажной промышленности для сжигания сульфатных щелоков с одновременной регенерацией химикатов.

Известны содорегенерационные котлы, содержащие барабан-сепаратор, к паровому пространству которого подключен наро\ перегреватель, топку с подводами возду- ха и расположенный ниже верхнего под° та вода воздуха топочный экран из последовательно включенных секций с установленными HB входе каждой секции теплообменниками-охладителями, причем топочный экран подключен к водяному пространству

3 барабана-сепаратора (11.

Данный котел является наиболее близким к изобретению.

Недостатком известного котла явттяет ся взрывоопасность вследствие возможности попадания котловой воды в расплав солей на поде топки при разуплотнении экрана.

Белью настоящего изобретения является повышение надежности котла.

Указанная цель достигается тем, что топочный экран включен в рассечку между паровым пространством барабана-сенаpampa и пароперегревателем.

На чертеже схематично изображен котел.

Котел содержит барабан-сепаратор 1, пароперегреватель 2, соединенный с паровым пространством барабана-сепаратора

1, топку с подводами воздуха (не показана) и расположенный ниже верхнего подвода воздуха тапочный экран 3, состоящий из последовательно вклкченных секций 4 и 5 с установленными на их входе теплообменниками-охладителями 6 и 7.

Топочный экран 3 включен в рассечку между паровым пространством барабана-сепаратора и пароперегревателем 2. Топочный экран байпасирован паропроводом с задвижкой 8.

Котел работает следующим образом.

Насыщенный пар из барабана-сепаратора 1 подается частично или полностью, с1 1

> с (, t, 1:, i, 706644 4

:в зависимости от степени открытия зад-, При разуплотйении экрана в топку повижки 8 в топочный экран 3, расположен- падает пар с низкой степенью влажности, ный во взрывоопасной зоне топки. В теп- что не может привести к взрыву. .лообменниках-охладителях 6 и 7 пар ох- ф о р м у л. а и з о б р е т е н и я лаждается котловой или питательной во- Содорегенерационный котел, содержа5 дой и частично конденсируется, что исклю- щий барабан-сепаратор, к паровому простчает пережог труб экрана от высокой сте- ранству которого подключен пароперегре-, ! пени перегрева пара. ватель, топку с подводами воздуха и расПри необходимости более глубокого положенный ниже верхнего подвода воз1 охлаждения последовательно с теплооб- 10 духа топочный экран из последовательно менником-охладителем 6 может быть включенных секций с установленными на установлена редукционно-охладительная входе каждой ceRIlHB теплообменникамиустановка (не показана). охладителями, отличающийся

При необходимости зш п ти вЮ ййьщ тем, что, с целью повышения надежности, участков секций 4 и 5 от низкотемпера- is топочный экран. включен в рассечку межтурной коррозии, теплообменники охлади- ду паровым пространством барабана-сепатели 6 и 7 могут быт, расположейь в — ратора и пароперегревателем. дополнительном барабане с более низким Источники информации, давлением, чем в котле, сбединенном с принятые во внимание при экспертизе дополнительным пароперегревателем 2о 1. Авторское свидетельство СССР (не показан). № 411772, кл. 2 F 22 В 1/20, 1970.

UHHHHH Заказ 8197/32

Тираж 502 Подписное

Филиал ППП Патент", r, Ужгород, ул. Проектная, 4

www.findpatent.ru

Содорегенерационный котел

Изобретение относится к энерготехнологии и может быть использовано при сжигании сульфатных щелоков, в частности в в целлюлозно-бумажной промышленности. Цель изобретения - повышение надежности и снижение металлоемкости. Топка котла образована водоохлаждаемыми экранами 1, на которых установлены щелоковые форсунки- 2, сопла первичного 3 и вторичного 4 дутья и устройство для третичного дутья, выполненное в виде горелки 5 пульсирующего горения, включающ,ей камеру сгорания и резонансную трубу. Выходной срез последней установлен в камере, сообщенной с трубопроводом выпара 9 из бака-растворителя плава 10. Топка оборудована леткой плава 11.1 з.п. ф-лы, ил. СО со ел 00 г

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„.SU„. 1435891 A 1 дц4 F23 G 7/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

llO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4232202/29-33 (22) 20.04.87 (46) 07.11.88. Бюл. № 41 (71) Производственное объединение «Белгородский завод энергетического машиностроения» и Научно-производственное объединение по исследованию и проектированию энергетического оборудования им. И. И. Ползунова (72) Л. С. Чернобай, В. А. Барсуков, В. Д. Белоус, В. М. Денисов, В. А. Зайцев и В. М. Комаров (53) 628.54 (088.8) (56) Авторское свидетельство СССР № 767454, кл. F 23 G 7/04, 1978.

Котлы-утилизаторы и. котлы энерготехнологические. Каталог — М.: НИИЭИИнформэнергомаш, 1985, с. 33, рис. 15. (54) СОДОРЕГЕНЕРАЦИОННЫЙ КОТЕЛ (57) Изобретение относится к энерготехнологии и может быть использовано при сжигании сульфатных щелоков, в частности в в целлюлозно-бумажной промышленности.

Цель изобретения — повышение надежности и снижение металлоемкости. Топка котла образована водоохлаждаемыми экранами 1, на которых установлены щелоковые форсунки 2, сопла первичного 3 и вторичного 4 дутья и устройство для третичного дутья, выполненное в виде горелки 5 пульсирующего горения, включающей камеру сгорания и резонансную трубу. Выходной срез последней установлен в камере, сообщенной с трубопроводом выпара 9 из бака-растворителя плава 10. Топка оборудована леткой плава 11. 1 з.п. ф-лы, с

Щ

Я ил.

Изобретение относится к энерготехнологии и может быть использовано ири сжигании сульфатных щелоков, в:астности в целлюлозно-бумажной промышленности.

Целью изобретения явля тся повышение надежности и снижение металлоемкости.

На фиг. 1 схематично представлена топка содорегенерационного котла; на фиг. 2--сечение А- — А на фиг. 1.

Топка котла образована водоохлаждаемыми экранами 1, на которых установлены шелоковые форсунки 2, сопла первичного Л и вторичного 4 дутья и устройство для тпетичного дутья, выполненное в виде гор лки

5 пульсирующего горения, включаюшей камеру 6 сгорания и резонанснук> трубу 7. Выходной срез последней установлен в камере

8, сообщенной с трубопроводом 9 выпара из бака-растворителя 10 плава. Топка оборудована леткой 11 плава. 20

Котел работает следуюшим образом.

При подаче шелока и воздуха в топку котла создают условия для выгорачия органики и регенерации химикатов. При этом на иоду топки формируется подушка о-арка, обеспечиваюшая восстановление сульфата натрия в сульфид. Чтобы обеспечить минимальные потери серы с дымовыми газами, температура в районе подушки огарка должна быть порядка 1200 С, для его через сопла З0 первичного 3 и вторичного 4 дутья подают не менее 85% воздуха. Третичное дутье осушествляют с помощью горелок 5 иульсируюшего горения. Продукты сгорания из камеры

6 сгорания через резонансную трубу 7 направляются в топку со скоростью 60 — 100 м, с иодсасывая при этом из камеры 8 поступаюгцие туда по трубопроводу 9 выпара из бака-растворителя 10 илава пылегазовые ироду кты выиара. Высокопотеициальный иульсируюший газовый поток позволяет озву- 49 чить топочный объем и обеспечить эффективное иеремешивание продуктов сгорания в ием н выравнивание концентраций по сечению топки путем макроперемешений, не внося существенных возмущений в зону витания капель щелока. Тем самым создаются благоприятные условия для сгорания и регенерации частиц щелока в зоне выше вторичного дутья и предотврагцения уноса f3 газоход липких и коррозионно опасных составляюших газового потока. Одновременно про- 0 изводится обезвреживание продуктов выороса из бака-растворителя 10 плаза.

2

Кроме того, озвучивание газового объема способствует интенсификации радиационного теплообмена между сильнозапыленным газовым потоком и поверхностями нагрева.

В сильнозапыленных газах основными излучателями являются твердые частицы, а основное количество тепла сосредоточено в неизлучаюшем двухатом ном газе. Озвучивание газового объема позволяет сократить лимитируюшую стадию передачи тепла от неизлучаюшего газа твердым излучателем.

Озвучивание топочного объема «Облагораживает» отложения на трубах поверхностей нагрева за счет перехода ламинарного пограничного слоя в вихревой. При этом частицы уноса перед осаждением на трубы поверхностей нагрева охлаждаются в вихревом слое до температуры, более близкой к температуре стенки трубы, чем в ламинарном слое, что значительно упрощает их очистку.

Такое выполнение устройства для третичного дутья позволяет осуществить малым количеством высокопотенциального пульсируюшего газового потока эффективное перемешивание и выравнивание концентраций по сечению топки без макроперемешений, которые могли бы внести возмущения в зону витания капель щелока и тем самым ухудшить условия горения и регенерацию последнего. Подача пылегазовых выбросов (выкара) и бака-растворителя плава в зону подвода третичного дутья позволяет обезвредить их с использованием тепла в котле.

Предлагаемая конструкция топки позволяет повысить надежность работы за счет снижения коррозионной активности уноса и

«липкой» составляющей его, и также уменьшить ее металлоемкость и габариты.

Формула изобретения

1. Содорегенерационный котел, содержаший топку с установленными на экранах Шелковыми форсунками, устройствами для первичного, вторичного и третичного воздушного дутья, летку плава и бак-растворитель с трубопроводом выпара, отличающийся тем, что, целью повышения надежности и снижения металлоемкости, устройство для третичного дутья выполнено в виде горелки пульсирующего горения, включающей камеру сгорания и резонансную трубу.

2. Котел по п. 1, отличающийся тем, что выходной срез резонансной трубы горелки пульсирующего горения установлен в камере, сообщенной с трубопроводом выпара из бака-растворителя плава.

1435891

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород. ул. Проектная, 4

Редактор С. Пекарь

Заказ 5630/37 .

ЛЯГ, 2

Составитель Т. Лепахнна

Техред «4. Верес Корректор С. Черни

Тираж 510 Подписное

www.findpatent.ru

|

|

..:::Счетчики:::.. |

|

|

|

|

|

|

|

|