- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Особенности устройства котла отопления. Топочное устройство котла

| муфты мувп СПОСОБЫ СЖИГАНИЯ ТОПЛИВА. ТИПЫ ТОПОЧНЫХ УСТРОЙСТВ. Топочное устройство, или топка, являясь основным элементом котельного агрегата, предназначена для сжигания топлива с целью выделения заключенного в нем тепла и получения продуктов сгорания с возможно большей температурой. В то же время топка служит теплообменным устройством, в котором происходит теплоотдача излучением из зоны горения на более холодные окружающие поверхности нагрева котла, а также устройством для улавливания и удаления некоторой части очаговых остатков при сжигании твердого топлива. По способу сжигания топлива топочные устройства делятся на слоевые и камерные. В слоевых топках осуществляется сжигание твердого кускового топлива в слое, в камерных топках — газообразного, жидкого и пылевидного топлива во взвешенном состоянии. В современных котельных установках обычно используются три основных способа сжигания твердого топлива (рис. 14): слоевой, факельный, вихревой. Слоевые топки. Топки, в которых производится слоевое сжигание кускового твердого топлива, называются слоевыми. Эта топка состоит из колосниковой решетки, поддерживающей слой кускового топлива, и топочного пространства, в котором сгорают горючие летучие вещества. Каждая топка предназначена для сжигания определенного вида топлива. Конструкции топок разнообразны, и каждая из них соответствует определенному способу сжигания. От размеров и конструкции топки зависят производительность и экономичность котельной установки.

Рис. 14. Схемы процессов сжигания топлива: а — слоевого, 6 — факельного, в — вихревого Слоевые топки для сжигания разнообразных видов твердого топлива делят на внутренние и выносные, с горизонтальными и наклонными колосниковыми решетками. Тонки, расположенные внутри обмуровки котла, называют внутренними, а расположенные за пределами обмуровки и дополнительно пристроенные к котлу, — выносными. В зависимости от способа подачи топлива и организации обслуживания слоевые тонки подразделяют на ручные, полумеханические и механизированные. Ручными топками называют те, в которых все три операции — подача топлива в топку, его шуровка и- удаление шлака (очаговых остатков) из топки — производятся машинистом вручную. Эти топки имеют горизонтальную колосниковую решетку. Полумеханическими топками называют те, в которых механизированы одна или две операции. К ним относят шахтные с на¬ клонными колосниковыми решетками, в которых топливо, загруженное в топку вручную, по мере прогорания нижних слоев перемещается по наклонным колосникам под действием собственной массы. Механизированными топками называют те, в которых подача топлива в топку, его шуровка и удаление из топки очаговых остатков.

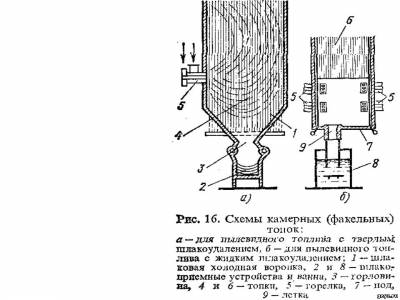

Ряс 15 Схемы топок для сжигания твердого топлива в слое. а-с ручной горизонтальной колосниковой решеткой, б-с забрасывателем на неподвижный слой, в - с шурующей планкой, г - с наклонной колосниковой решеткой, д - вертикальной, е-с цепной решеткой прямого хода, ж - с решеткой обратного хода с забрасывателем производятся механическим приводом без ручного вмешательства машиниста. Топливо в топку поступает непрерывным потоком. Слоевые топки для сжигания твердого топлива (рис. 15) делят на три класса: топки с неподвижной колосниковой решеткой я неподвижно л ежащим на ней слоем топлива, к которым относят топку ,с ручной горизонтальной колосниковой решеткой (рис. 15, а и б). На этой решетке можно сжигать все виды твердого топлива, но вследствие ручного обслуживания ее применяют под котлами паропроизводительностью до 1—2 т/ч. Топки с забрасывателями, в которые непрерывно механически загружают свежее топливо и разбрасывают его по поверхности колосниковой решетки, устанавливают под котлами паропроизводительностью до 6,5-10 т/ч топки с неподвижной колосниковой решеткой и перемещающимся по ней слоем топлива (рис. 15, в, гид), к которым относят топки с шурующей планкой и топки с наклонной колосниковой решеткой. В топках с шурующей планкой топливо перемещается вдоль неподвижной горизонтальной колосниковой решетки специальной планкой особой формы, совершающей возвратно-поступательное движение по колосниковой решетке. Применяют их для сжигания бурых углей под котлами паропроизводительностью до 6,5 т/ч в топках с наклонной колосниковой решеткой свежее топливо, загруженное в топку сверху, но мере сгорания под действием силы тяжести сползает в нижнюю часть топки. Такие топки применяют для сжигания древесных отходов торфа под котлами паропроизводительностью до 2,5 т/ч скоростные шахтные топки системы В. В. Померанцева применяют для сжигания кускового торфа под котлами паропроизводительностью до 6,5 т/ч для сжигания древесных отходов под котлами паропроизводительностью 20 т/ч топки с движущимися механическими колосниковыми решетками (рис. 15, е и ж) двух типов: прямого и обратного хода. Цепная решетка прямого хода движется от передней стенки в сторону задней стенки топки. Топливо на колосниковую решетку поступает самотеком. Цепная решетка обратного хода движется от задней к передней стенке топки. Топливо на колосниковую решетку подается забрасывателем. Топки с цепными колосниковыми решетками применяют для сжигания каменных, бурых углей и антрахщтов под котлами паропроизводительностью от 10 до 35 т/ч. Камерные (факельные) топки. Камерные топки (рис. 16) применяют для сжигания твердого, жидкого и газообразного топлива. При этом твердое топливо должно быть предварительно размолото в тонкий порошок в специальных пылеприготовительных установках — углеразмольных мельницах, а жидкое топливо — распылено на очень мелкие капли в мазутных форсунках. Газообразное топливо не требует предварительной подготовки.

Факельный способ позволяет сжигать с высокой надежностью и экономичностью самые различные и низкосортные виды топлива. Твердые топлива в пылевидном состоянии сжигают под котлами паропроизводительностью от 35 т/ч и выше, а жидкое и газообразное под котлами любой паропроизводительности. Камерные (факельные) топки представляют собой прямоугольные камеры призматической формы, выполняемые из огнеупорного кирпича или огнеупорного бетона. Стены топочной камеры изнутри покрывают системой кипятильных труб — топочными водяными экранами. Они представляют собой эффективную поверхность нагрева котла, воспринрмаюшую большое количество тепла, излучаемого факелом, в то же время предохраняют кладку топочной камеры от износа и раз-рушения под действием высокой температуры факела и расплавленных шлаков. По способу удаления шлака факельные топки для пылевидного топлива разделяют на два класса: с твердым и жидким шлакоудалением. Камера топки с твердым шлакоудалением (рис. 16, а) снизу имеет воронкообразную форму, называемую холодной воронкой 1. Капли шлака, выпадающие из факела, падают в эту воронку, затвердевают вследствие более низкой температуры в воронке, гранулируются. в отдельные зерна и через горловину 3 попадают в шлакоприемное устройство 2. Камеру топки б с жидким шлакоудалением (рис. 16, б) выполняют с горизонтальным или слегка наклонным подом 7, который в нижней части топочных экранов имеет тепловую изоляцию для поддержания температуры, превышающей температуру плавления золы. Расплавленный_ шлак, вы¬павший из факела на под, остается в расплавленном' состоянии и вытекает из топки через летку 9 в шлакоприемную ванну 8, наполненную водой, затвердевает и растрескивается на мелкие частицы. Топки с жидким шлакоудалением делят на однокамерные и двухкамерные. В двухкамерных топка разделена на камеру горения топлива и камеру охлаждения продуктов горения. Камеру горения надежно покрывают тепловой изоляцией для создания максимальной температуры с целью надежного получения жидкого шлака. Факельные топки для жидкого и газообразного топлива иногда выполняют с горизонтальным или слегка наклонным подом, который иногда не экранируют. Расположение горелок в топочной камере делают на передней и боковых стенках, а также по углам ее. Горелки бывают прямоточными и завихриваюшими. Способ сжигания топлива выбирается в зависимости от вида и рода топлива, а также паропроизводительности котельного агрегата. |

geyz.ru

Топочные устройства

Топочные устройства

В настоящее время, как уже указывалось, различают три способа сжигания топлива: слоевой, факельный и вихревой (циклонный). Факельный и вихревой способы могут быть объединены в один, называемый камерным. Выбор способа сжигания топлива зависит от мощности и конструкции парогенератора и водогрейного котла, вида топлива и свойств его золы. Сжигание топлива производится в топке), представляющем собой сочетание системы горелок пли механизмов с топочной камерон, которое предназначено для организации процесса горения. Горелки и топочная камера органически связаны между собой и воздействуют друг па друга.

Слоевые топки, применяемые только для сжигания твердого топлива под котельными агрегатами мощностью до 28 МВт, весьма многообразны по конструкции. Классифицировать слоевые топки можно по различным признакам: по характеру обслуживания, размещению и состоянию слоя топлива, направлению движения топлива и воздуха.

В зависимости от характера обслуживания слоевые топки разделяются на топки с ручным забросом топлива, полумеханические и механические. В настоящее время для промышленных парогенераторов и водогрейных котлов топки с ручным обслуживанием практически не применяют.

Механической топкой называют слоевое топочное устройство, в котором все операции (подача топлива и удаление шлака, а при необходимости и шуровка слоя) выполняются механизмами. Если при обслуживании топки имеется доля ручного труда, то топку называют полумеханической.

В зависимости от размещения и состояния слоя топки можно разделить на топки с неподвижной колосниковой решеткой и неподвижно лежащим слоем топлива, топки с движущейся колосниковой решеткой и перемещающимся вместе с ней топливом, топки с неподвижной колосниковой решеткой и перемещающимся по ней слоем топлива.

В зависимости от взаимного направления движения потоков топлива и воздуха различают топки со встречной, поперечной и параллельной схемой движения топлива и воздуха.

На рис. 5-1 приведены принципиальные конструктивные схемы слоевых топочных устройств. Топочные устройства с неподвижной колосниковой решеткой и ручной загрузкой топлива (рис. 5-1, а) является наиболее ранней, широко применявшейся для сжигания различных топлив под парогенераторами мощностью до 2МВт. Она состоит из колосниковой решетки 1, загрузочного отверстия 2, которое одновременно служит для шуровки слоя, и поддувального пространства 3, через которое воздух подается в топку. В настоящее время топки с ручной загрузкой топлива под промышленными парогенераторами практически не применяются.

Топочные устройства с забрасывателем на неподвижную колосниковую решетку (рис. 5-1, б) состоит из колосниковой решетки 1 и забрасывателя 4, осуществляющего непрерывный заброс и распределение топлива по колосниковой решетке. Подача воздуха осуществляется через поддувальное пространство 3. Удаление шлака производится через отверстия 5 шлакового бункера 6.

В топках с ручной загрузкой и с забрасывателями на неподвижную решетку осуществляется встречная схема движения топлива и воздуха. Воздух, проходя сквозь колосниковую решетку, движется вверх, а кусочки топлива по мере выгорания слоя оседают вниз. В этих топках происходит падежное зажигание свежих порций топлива и устойчивое его горение. Основным недостатком встречной схемы движения топлива и воздуха является нарушение поточности топочного процесса, так как невозможно организовать непрерывное удаление шлака. Поэтому топки с забрасывателями являются полумеханическими. В них механизирована только подача топлива, а удаление шлака требует ручного вмешательства.

В топках с движущейся решеткой (рис. 5-1, в) топливо из топливного бункера через угольные ящики 7 и регулятор толщины слоя 8 под действием собственного веса поступает на медленно движущуюся колосниковую решетку 1. Колосниковая решетка представляет собой, по существу, ленточный транспортер, что обеспечивает полную поточность процесса горения. По мере движения топлива вместе с решеткой оно постепенно прогорает и шлак сбрасывается в шлаковый бункер 6. Воздух через специальные зоны 9 подается под колосниковую решетку и движется в поперечном направлении по отношению к топливу. Воспламенение топлива происходит сверху и менее надежно, чем при встречной схеме движения топлива и воздуха. При сжигании спекающихся и заштыбленных топлив (большое число фракций размером менее 6 мм) происходит нарушение процесса горения и требуется ручное вмешательство для шуровки и разравнивания слоя.

В топках с забрасывателями на движущуюся колосниковую решетку (рис. 5-1, г) обеспечивается поточность процесса горения и смешанная (встречно-поперечная) схема движения топлива и воздуха. При этом преобладает встречная схема топочного процесса, так как решетка движется с небольшой скоростью. Характерным для этих топок является комбинированный факельно-слоевой процесс горения. Мелкие фракции, отвеиваемые забрасывателем, горят во взвешенном состоянии, а крупные, выпадая на решетку, сгорают в слое. Топки с забрасывателями на движущуюся колосниковую решетку получили широкое распространение и используются для сжигания каменных и бурых углей под парогенераторами и водогрейными котлами мощностью до 28 МВт.

На рис. 5-1, д показана топка с неподвижной колосниковой решеткой и перемещающимся по ней слоем топлива, называемая топкой с шурующей планкой. В этой топке по неподвижной колосниковой решетке 1 перемещается трехгранная шурующая планка 10, которая, совершая возвратно-поступательное движение, производит подачу топлива и шуровку слоя. Схема движения топлива и воздуха в основном поперечная. Однако за счет шуровки разработаны оригинальные конструкции топок с шурующей планкой (например, системы Васильева, ВТИ имени Ф. Э. Дзержинского и др.). Однако эти топки в настоящее время не применяются вследствие недостаточной приспособленности их к сжиганию различных углей, недостаточной надежности и экономичности при эксплуатации.

На рис. 5-1, е показана топка с нижней подачей. В этой топке топливо выдавливается из реторты 11 вверх и перемещается в одном направлении с воздухом, выходящим из боковых отверстий реторты. Затем топливо рассыпается по боковым колосникам 12, 13, на которых заканчивается горение и происходит образование шлака. Таким образом, в топке с нижней подачей начальные стадии горения топлива протекают при параллельной, а конечные — при поперечной схеме движения топлива и воздуха. В топках с нижней подачей топлива могут сжигаться слабоспекающиеся угли с высоким выходом летучих и зольностью на сухую массу до 20 %. Сжигание бурых углей практически невозможно вследствие плохого их воспламенения. В СССР эти топки не применяются из-за ограниченности ассортимента сжигаемых углей.

Для сжигания кускового торфа под парогенераторами и водогрейными котлами мощностью до 5,3 МВт применяются шахтные топки с наклонной колосниковой решеткой (рис. 5-1,ж). В этих топках топливо под действием собственного веса по мере прогорания сползает сверху вниз, открывая доступ свежим порциям топлива.

Для сжигания древесных отходов могут применяться топки скоростного горения ЦКТИ имени И. И. Ползунова системы В. В. Померанцева (рис. 5-1, з) или шахтные топки с наклонной решеткой. Характерной особенностью топок скоростного горения является наличие зажимающей решетки 14, которая препятствует выносу мелких фракций из слоя, что позволяет значительно повысить форсировку процесса горения. Подача топлива па решетку и подвод воздуха производятся поперечно или параллельно. При этом топливо дополнительно прижимается к решетке набегающим потоком воздуха.

Факельные топки применяются для сжигания твердого, жидкого н газообразного топлива. При сжигании жидкого и газообразного топлива факельные топки используются для котлоагрегатов любой мощности, а твердого топлива - мощности более 20 МВт. Твердое топливо для сжигания в факельных топках должно быть предварительно превращено в мелкую пыль в пылеприготовительной установке. Жидкое топливо предварительно распыляется на мелкие капли, а газ никакой предварительной подготовки к сжиганию не требует.

В факельных топках топливо сгорает во взвешенном состоянии, т. е. в объеме топочной камеры. Сжигание твердого, жидкого и газообразного топлива в факельных топках имеет свои особенности. В принципе факельный способ сжигания твердого топлива имеет ряд преимуществ перед слоевым. Факельные топки для твердого топлива, часто называемые пылеугольными, работают с низкими коэффициентами избытка воздуха, могут практически иметь любую мощность, позволяют сжигать самые разнообразные по качеству топлива (с высокой влажностью, зольностью и несортированные), обеспечивают непрерывность процесса горения, его полную механизацию и автоматизацию. Недостатками пылеугольных топок являются: расход электроэнергии на пылеприготовление, значительный унос золы продуктами сгорания, неустойчивость работы при пониженных нагрузках котлоагрегата (менее 60 % номинальной) .

Несмотря на указанные недостатки, факельный способ сжигания твердого топлива в настоящее время широко распространен и постепенно полностью вытесняет слоевой, который сохранился только для котлоагрегатов мощностью до 28 МВт.

На рис. 5-2 в качестве примера показана принципиальная схема факельной топки для сжигания твердого топлива.

Пылеугольные топки принято классифицировать по различным признакам: по способу удаления шлаков из топочной камеры, технологической схеме сжигания применяются топки с твердым шлакоудалением, а для крупных энергетических парогенераторов - с жидким шлакоудалением. В этих топках шлак удаляется в жидком состоянии, что обеспечивает хорошее улавливание золы и уменьшение износа конвективных поверхностей нагрева, снижение коэффициента избытка воздуха и потерь от механической неполноты горения, большую компактность емкостей для накопления шлака.

Основным недостатком топок с жидким шлакоудалением является узкий диапазон нагрузок, при которых они устойчиво работают. При снижении нагрузки уровень температур в топочной камере падает, что препятствует получению шлака в жидком состоянии.

Топочные устройства с твердым шлакоудалением могут выполняться с прямым вдуванием пыли или с промежуточным бункером. Для промышленных парогенераторов и водогрейных котлов в зависимости от вида сжигаемого топлива могут применяться обе схемы, но в настоящее время чаще применяется схема с прямым вдуванием пыли.

Вихревые топочные устройства могут применяться для сжигания твердого, жидкого и газообразного топлива. В вихревых топках создается циркуляционное движение топлива в газовоздушном вихре, что увеличивает время пребывания топлива в топочной камере и обеспечивает большую устойчивость горения. Твердое топливо перед сжиганием в вихревых топках предварительно превращается в грубую пыль, мазут распыляется форсунками, а газ не требует никакой предварительной подготовки.

Вихревое сжигание широко используется в циклонных предтопках двухкамерных топок с жидким шлакоудалением, применяемых для энергетических парогенераторов большой мощности. Циклонные топки работают c высокими удельными нагрузками сечения и объема топочной камеры (см. § 5-2). В качестве примера на рис. 5-3 показана схема вихревой топки ЦКТИ имени И. И. Ползунова для сжигания угольной пыли, мазута и газа.

Современные топочные устройства независимо от способа сжигания топлива характеризуются широкое применение поверхностей нагрева, расположенных на стенах топочной камеры. Такие поверхности нагрева, омываемые изнутри водой или пароводяной эмульсией, называются экранами. Экраны не только предохраняют стены топочной камеры от воздействия высоких температур, но и служат для охлаждения продуктов сгорания, воспринимая большое количество теплоты, излучаемой факелом или горящим слоем топлива.

toplivopodacha.ru

Топочное устройство котла

В современных котельных установках сжигают только наиболее распространенное жидкое топливо, при этом в главных котлах -топочный мазут, а во вспомогательных котлах теплоходов - как топочный мазут, так и топливо, используемое в главных двигателях. Это может быть значительно реже дизельное топливо, смесь дизельного топлива и мазута.

Котлы оборудуют топочными устройствами, обеспечивающими процесс сжигания жидкого топлива. Топливо к форсункам подается топливно-форсуночными насосами. Форсунки, являющиеся частью топочного устройства, предназначены для распыливания и подачи топлива в топку, а воздухонаправлящие устройства перемешивают частицы топлива с воздухом, подаваемым дутьевым вентилятором. Форсунки и воздухонаправляющие устройства размещают на передней торцовой стенке топки котла, называемой передним фронтом.

Широкое распространение в котлах получили механические центробежные форсунки, в которых распыливание топлива осуществляется за счет высокого давления топлива, создаваемого топливо-форсуночным насосом. Топливо перед истечением из сопла закручивается в вихревой камере, благодаря подводу к ней топлива по тангенциальным (касательным) каналам. При выходе из сопла топливо дробится под действием центробежных сил появляющихся при взаимодействии струи с окружающей средой, т.е. топливо в топку идет в виде вращающегося конуса распыленных частиц.

62 Вспомогательные и угилизационпе котлы

На современных теплоходах котельная установка состоит из вспомогательного и утилизационного котлов. Утилизационные котлы работают только в ходовом режиме судна, когда за счет теплоты уходящих газов от главного двигателя в котле вырабатывается пар, необходимый для общесудовых и технических нужд. Это значит, что на ходу можно не включать вспомогательный хотел, что повышает кпд. установки.

Вспомогательные котлы по сравнению с главными конструктивно более простые. Они имеют небольшую паропроизводительность и вырабатывают пар с небольшими параметрами.

Утилизационные котлы бывает огнетрубными и водотрубными с естественной и принудительной циркуляцией. Огнетрубный утилизационный (рис. 9, а) сварной конструкции состоит из цилиндрического

Рис. 9 Типы утилизационных котлов

63

корпуса 2, верхней 3 и нижней I трубных досок, в которых закрепляются дымогарные трубы. Для внутреннего осмотра и очистки предусмотрены лючки 5. На корпусе имеется приварыши под арматуру.

Примером водотрубного утилизационного котла может служить котел, представленный на рис. 9. Котел двухколлекторный, вертикальный. Пароводяной коллектор 9 соединен с водяным коллектором 7 водогрейными трубами 6 и 8. Трубы 6 являются подъемными, а трубы 8 - опускными. Отработавшие газы от главного двигателя подводятся к патрубку 5, омывают поверхности нагрева и через скорогасительную камеру 10 уходят в дымоход I. Для улучшения омывания труб пучка 6 газами в пучке установлена перегородка 2. Котел оборудован заслонками 4 и газонаправляещим щитом 3, служащими для направления части выпускных газов двигателя через поверхность нагрева котла или мимо нее в зависимости от потребностей в паре.

studfiles.net

Слоевые топочные устройства

Слоевые топочные устройства

Слоевые топочные устройства с горизонтальной колосниковой решеткой. Хотя дрова в настоящее время большей частью вовлекаются в технологическую переработку, часть их все же используется в качестве топлива.

В простейшие слоевые топочные устройства для сжигания дров входит ручная топка с горизонтальной колосниковой решеткой (рис. 3). Топка предназначена для чугунных секционных котлов и представляет собой четырехугольную кирпичную камеру, футерованную изнутри огнеупорным кирпичом. В нижней части камеры установлена горизонтальная колосниковая решетка из чугунных колосников, разделяющих камеру на зольниковое и топочное пространство. Высота слоя в этой топке приблизительно 0,8 - 1 м. Дрова загружаются через дверцы и колосниковая решетка воспринимает удары от брошенных с высоты на нее поленьев, поэтому нужно главное внимание уделять прочности колосников.

Рис. 3. Ручная топка для дров с горизонтальной колосниковой решеткой.

1 - слой топлива; 2 - колосниковая решетка; 3 - зольниковый люк; 4 - воздухопровод; 5 - загрузочная дверца.

Недостатками данной топки являются: невозможность механизировать как подачу дров в топку, так и выгрузку золы и шлака из нее; изменяющаяся по времени высота слоя из-за периодичности загрузки дров в топку, что приводит при снижении высоты слоя и к увеличению коэффициента избытка воздуха, а при увеличении высоты слоя - к повышению химической неполноты сгорания.

Слоевые топочные устройства с вертикальным слоем топлива. Слоевые топочные устройства с вертикальным слоем топлива для сжигания высоковлажных дров были предложены проф. К. В. Киршем. Схема такой топки показана рис. 4.

Рис. 4. Слоевые топочные устройства для дров с вертикальным слоем топлива.

1 - загрузочное устройство; 2 - обмуровка; 3 - шахта; 4 - шлаковый люк; 5 - зольннковый люк; 6 - колосниковая решетка; 7 - окно подвода вторичного воздуха; 8 - зольннковый люк; 9 - гляделка; 10 - окно задней стенки топки.

Слоевые топочные устройства с наклонным слоем топлива. Широко используются для сжигания дров шахтные топки с наклонным слоем топлива. Шахтная топка с наклонным зеркалом горения (рис. 5) представляет собой футерованную камеру (шахту) в нижней части которой расположены наклонная и горизонтальная колосниковые решетки. Воздух для горения дров подводится через дверцы люков позонно, что позволяет регулировать процесс сгорания в зависимости от влажности дров.

Рис. 5. Слоевые топочные устройства для дров с наклонным слоем топлива.

1 - загрузочное устройство; 2 - слой топлива; 3 - обмуровка; 4 - наклонная колосниковая решетка; 5,6,7 - дверцы; 8 - горизонтальная колосниовая решетка.

Достоинством данной топки является неизмененная толщина слоя топлива из-за наличия постоянно заполненной топливом вертикальной шахты, что обеспечивает равномерное и полное сжигание топлива при малых значениях химической неполноты сгорания.

Топочные устройства этого типа можно подразделить на следующие три вида:

- топки со ступенчатой колосниковой решеткой;

- топки с брусчатыми беспровальными колосниками;

- топки с накладными беспровальными колосниками.

Необходимым условием работоспособности топок с наклонным слоем при сжигании мелкого древесного топлива является недопустимость провала частиц топлива под колосниковую решетку. Недостатком ступенчатой колосниковой решетки является трудность удаления шлака, скапливающегося на ступеньках, что ограничивает ее применение для сжигания загрязненных древесных отходов.

Схема топки со ступенчатой колосниковой решеткой для сжигания мелкого древесного топлива показана на рис. 6.

Рис. 6. Слоевые топочные устройства для сжигания мелкого древесного топлива с наклонным слоем.

1 - загрузочная воронка; 2 - наклонная ступенчатая колосниковая решетка; 3 - свод; 4 - смотровое окно; 5 - горизонтальная колосниковая решетка; 6 - воздухопроводы для подвода воздуха; 7 - люки.

В топке с наклонным слоем и ступенчатой колосниковой решеткой эффективно сжигаются мелкие древесные отходы (опилки, стружка, щепа). Сжигать крупнокусковые отходы и дрова в такой топке не рекомендуется, так как ступеньки решетки от ударов крупных кусков древесины выходят из строя.

Слоевые топочные устройства с наклонным слоем и брусчатыми беспровальными колосниками широко применяются в практике лесной промышленности для сжигания мелкого древесного топлива совместно с кусковыми древесными отходами и мелко расколотыми дровами.

В бумажной промышленности находят применение топки с накладными беспровальными колосниками. Эти колосники укладывают на поперечные трубы (в которых циркулирует охлаждающая их вода) таким образом, чтобы между нижним концом одного колосника и верхним концом другого образовался зазор, направленный по касательной ко всей колосниковой решетке.

Топки для кучевого сжигания мелкого древесного топлива. Широкое распространение в зарубежных странах имеют топки кучевого сжигания мелкого древесного топлива.

Принципиальная схема кучевой топки показана на рис. 7.

Рис. 7. Схема кучевой топки.

1 - шнек для подачи топлива; 2 - подвод первичного воздуха; 3 - колосниковая решетка; 4 - тангенциальный подвод вторичного воздуха; 5 - циклонная камера.

Мелкое древесное топливо посредством шнека 1 подается в центр топочного пространства и рассыпается по колосниковой решетке, под которую нагнетается первичный воздух. На колосниковой решетке топливо сгорает, а продукты сгорания поднимаются в верхнюю часть топочного пространства - циклонную камеру 5. В эту камеру тангенциально подводится вторичный воздух, обеспечивающий вихревое вращательное движение продуктов сгорания, что способствует догоранию горючих газовых компонентов и мелких частиц древесного угля, вынесенных в топочную камеру потоком продуктов сгорания. Таким образом, кучевые топки ввиду наличия у них циклонного устройства исключают при сжигании измельченной древесины унос в атмосферу мелких несгоревших частиц древесного угля.

Топки с зажатым слоем топлива. Для обеспечения возможности форсирования процесса горения слоя в широких пределах, а также увеличения теплового напряжения зеркала горения В. В. Померанцевым была предложена топка скоростного горения, работающая по принципу сжигания в зажатом слое.

Рис. 8. Схема топки скоростного горения ЦКТИ системы В. В. Померанцева.

1 - шахта; 2 - топливный рукав с плавными очертаниями; 3 - зажимающая решетка; 4 - подвижный пережим; 5 - сопло подвода вторичного воздуха; 6 - зольниковый люк; 7 - окно подвода первичного воздуха; 8 - неподвижный пережим.

Топка скоростного горения В. В. Померанцева (рис. 8) представляет собой вертикальную камеру (шахту), ограниченную с трех сторон кирпичной кладкой, а со стороны топочной камеры - зажимающей решеткой 3 из стальных ошипованных труб, которые одновременно являются фронтовым экраном топочной камеры и включены в систему циркуляции котла. Зажимающая решетка удерживает слой в вертикальной плоскости, а шипы препятствуют выносу из слоя мелочи даже при значительном увеличении интенсивности дутья. Топливо в топку поступает по топливному рукаву 2, имеющему плавные очертания для предотвращения зависания. Особенностями этой топки являются наличие зажимающей решетки, неподвижного пережима 8, по наклонной поверхности которого движется слой мелкого топлива, и подвижного пережима 4, позволяющего регулировать толщину вертикального слоя топлива в нижней части топки.

С целью вовлечения в топливный баланс лесозаготовительных предприятий высокозольных древесных отходов ЦНИИМЭ совместно с производственным объединением "Лесэнерго" разработали топочное устройство с механизированным золошлакоудалением ВО-110 (рис. 9). Оно установлено в котельной Крестецкого леспромхоза на котлоагрегате ДКВр-10-13.

Рис. 9. Топочное устройство ВО-110.

1 - зажимающая решетка; 2 - водяная рубашка; 3 - неподвижный пережим; 4 - поворотный колосник; 5 - колосниковая решетка с переталкивающими колодниками - выгружатель золы и шлака; 7 - люк для выгрузки золы и шлака, 8 - привод годвижного колосника; 9 - воздухопровод.

Типы топочных устройств, используемых для сжигания древесных отходов в слое за рубежом. Использованию отходов в качестве топлива за последние годы стали придавать все большее значение за рубежом не только в связи с увеличением цен на нефтепродукты, но и с возрастающими требованиями к защите окружающей среды. На рис. 10 показан котел, оборудованный топкой с механическими забрасывателями и горизонтальной решеткой, работающий на древесных отходах.

Рис. 10. Топка с механическими забрасывателями.

1 - ленточный питатель; 2 - механический забрасыватель; 3 - горизонтальная колосниковая решетка; 4 - паровой котел.

Они должны быть подготовлены так, чтобы примерно 95 % частиц имело размер менее 50 мм. Остальные частицы могут быть длиной до 100 мм и толщиной до 25 мм. Влажность топлива достигает 60%. При таких жестких требованиях к фракционному составу необхо¬димы соответственно дополнительные дробилки и сортировки, что усложняет и удорожает схему топливоподготовки.

Для советских специалистов представляют большой интерес механизированные топочные устройства с переталкивающими колосниками, имеющие систему водяного охлаждения деталей колосниковой решетки, что обеспечивает длительную их работу без замены деталей, находящихся постоянно в условиях высоких температур. Схема топочного устройства с охлаждаемыми водой переталкивающими колосниками приведена на рис. 11.

Рис. 11. Топка с переталкивающими колосниками.

1 - подвод первичного воздуха; 2 - механизм управления; 3 - топливный рукав; 4 - колосниковая решетка с переталкивающими колосниками; 5 - паровой котел 6 - мазутная горелка; 7 - подвод вторичного воздуха; 8 - удаление золы.

boiler-wood.ru

Устройство котельной установки

Котельная установка представляет собой тепловой генератор, в кото-ром химическая энергия топлива преобразуется в тепловую энергию рабо-чего тела, в качестве которого используются вода и водяной пар. Рабочее тело, называемое в данном случае теплоносителем, транспортируется к те-плоприемникам потребителей и после использования теплового потенциа-ла вновь возвращается в котельную установку для повторения цикла.

По виду вырабатываемого теплоносителя котельные установки быва-ют паровыми и водогрейными. По назначению они подразделяются на три основных типа:

– энергетические — установки, производящие тепловую энергию для последующего преобразования ее в электрическую энергию и входящие поэтому в комплекс энергетических сооружений электрических станций.

В них вырабатывается перегретый водяной пар средних, высоких и сверх-критических параметров;

– производственные — установки, производящие тепловую энергию для технологических нужд различных производств. Они, как правило, яв-ляются паровыми, вырабатывающими сухой насыщенный или перегретый пар низких и средних параметров;

– отопительные — установки, производящие тепловую энергию для целей теплоснабжения городов. Как правило, они являются водогрейными

и предназначены для получения перегретой воды с температурой

115-150 оС.

Часто встречаются сочетания производственных и отопительных ко-тельных установок, вырабатывающих одновременно пар для производст-венно-технологических нужд и горячую воду для отопительно-бытовых целей.

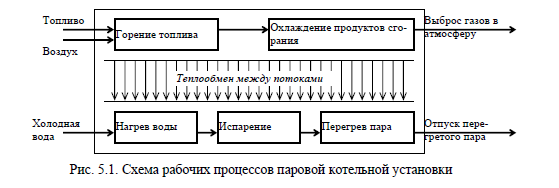

Рабочие процессы паровой котельной установки схематически можно представить как два организованных потока — газов и жидкости, движу-щихся по одной и той же теплообменной системе и обменивающихся меж-ду собой энергией через разделяющие их металлические стенки, называе-мые поверхностями нагрева (рис. 5.1).

Организация потоков в котельных установках отличается большим разнообразием и зависит от многих факторов: назначения котельной и ее производительности, вида используемого топлива и способа сжигания, ро-да теплоносителя и методов его циркуляции, а также определяется задача-ми обеспечения максимального эффекта преобразования энергии топлива в тепловую энергию воды.

В соответствии с приведенной схемой собственно котлоагрегат вклю-чает в себя:

топочное устройство, в котором сжигается топливо и образуются топочные газы — высоконагретые продукты сгорания;

котел (металлическую емкость), внутри которого циркулирует теп-лоноситель и через поверхность которого передается теплота от га-зов к теплоносителю;

систему газоходов, служащих для удаления топочных газов в атмо-сферу;

устройства для подачи топлива и воздуха в топку, удаления остат-ков топливосжигания и продуктов сгорания, циркуляции теплоно-сителя;

системы трубопроводов воды, пара, воздуха, конструктивно выпол-ненных как единое целое с котлоагрегатом.

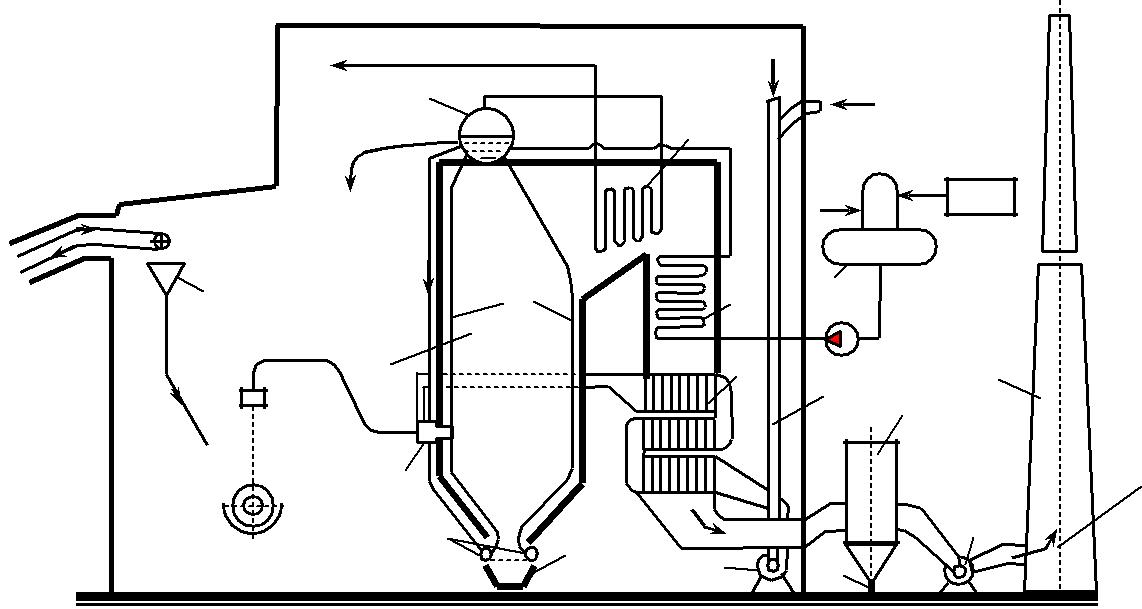

Котельная установка (рис. 5.2) —совокупность одного или несколь-ких котлоагрегатов, установленных в одном помещении и оборудованных общими вспомогательными устройствами топливоподготовки, шлакозоло-удаления, водоподготовки и питания котлов, очистки и удаления газов.

Подача дробленого топлива

| епрерывнаяН | продувка | ||

2

2

| Перегретый пар | Воздух | |||||||

| Пар | ВПУ | |||||||

| Питатель- | ||||||||

| ная вода | ||||||||

| Воздух | ПН | |||||||

| Уходящие | ||||||||

| газы | ||||||||

Рис. 5.2. Технологическая схема котельной установки для производства водяного пара: 1 — топливный бункер; 2 — мельница для помола топлива; 3 — горелка; 4 — котлоагрегат; 5 — топочная камера; 6 — устройство золошлакоудаления; 7 — эк-ранные трубы; 8 — пароперегреватель; 9 — барабан котла; 10 — нижние коллектора экранов; 11 — экономайзер; 12 — воздухоподогреватель; 13 — воздухозаборный ко-роб; 14 — вентилятор; 15 — золоуловитель; 16 — устройство гидрозолоудаления; 17 — дымосос; 18 — дымовая труба; 19 — деаэратор; ВПУ — водоподготовительная установка; ПН — питательный насос

Одной из основных задач безопасной эксплуатации котельных уста-новок является организация рационального водного режима, при котором не образуется накипь на стенках испарительных поверхностей нагрева, от-сутствует их коррозия и обеспечивается высокое качество вырабатываемо-го пара. Пар, вырабатываемый в котельной установке, возвращается от по-требителя в конденсированном состоянии; при этом количество возвра-щаемого конденсата обычно бывает меньше, чем количество выработанно-го пара.

Потери конденсата и воды при продувке восполняются за счет добав-ки воды из какого-либо источника. Эта вода должна быть соответствую-щим образом подготовлена до поступления в котельный агрегат. Вода, прошедшая предварительную подготовку, называется добавочной, смесь возвращаемого конденсата и добавочной воды — питательной, а вода, ко-торая циркулирует в контуре котла, котловой.

Паровой котел —это устройство,имеющее систему поверхностей на-грева для получения пара из непрерывно поступающей в него питательной воды путем использования теплоты, выделяющейся при сгорании органи-ческого топлива. В современных паровых котлах организуется факельное сжигание топлива в камерной топке, представляющей собой призматиче-скую вертикальную шахту. Факельный способ сжигания характеризуется непрерывным движением топлива вместе с воздухом и продуктами сгора-ния в топочной камере.

Топливо и необходимый для его сжигания воздух вводятся в топку котла через специальные устройства — горелки.

Топка в верхней части соединяется горизонтальным газоходом с од-ной или двумя призматическими вертикальными шахтами, называемыми по основному виду происходящего в них теплообмена конвективными шахтами.

В топке, горизонтальном газоходе и конвективной шахте находятся поверхности нагрева, выполняемые в виде системы труб, в которых дви-жется рабочая среда.

В зависимости от преимущественного способа передачи теплоты по-верхностям нагрева их можно подразделить на следующие виды: радиаци-онные — теплота передается в основном излучением; радиационно-конвективные — теплота передается излучением и конвекцией примерно в равных количествах; конвективные — теплота передается в основном кон-векцией.

В топочной камере по всему периметру и по всей высоте располага-ются трубные плоские системы — топочные экраны, являющиеся радиа-ционными поверхностями нагрева.

Поверхность нагрева, в которой вода подогревается до температуры насыщения, называется экономайзером; образование пара происходит в парообразующей (испарительной) поверхности нагрева, а его перегрев — в пароперегревателе. Система трубных элементов котла, в которых движутся

питательная вода, пароводяная смесь и перегретый пар, образуют его па-роводяной тракт.

Водяные экономайзеры предназначены для охлаждения продуктов сгорания и подогрева питательной воды до поступления ее в испаритель-ную часть котельного агрегата. Предварительный подогрев воды за счет теплоты дымовых газов существенно увеличивает КПД котельного агрега-та. В зависимости от применяемого материала экономайзеры делятся на чугунные и стальные, по типу поверхности — на ребристые и гладкотруб-ные, по степени подогрева воды — на некипящие и кипящие.

Пароперегреватель представляет собой змеевиковую поверхность те-плообмена, предназначенную для перегрева пара, полученного в испари-тельной части котельного агрегата. Пар движется внутри трубок, омывае-мых снаружи дымовыми газами.

Для непрерывного отвода теплоты и обеспечения необходимого тем-пературного режима металла поверхностей нагрева организуется непре-рывное движение рабочей среды. При этом вода в экономайзере и пар в пароперегревателе могут проходить однократно или многократно.

В первом случае котел называется прямоточным, а во втором — кот-лом с многократной циркуляцией.

Пароводяная система прямоточного котла представляет собой гидрав-лическую систему, во всех элементах которой рабочая среда движется под напором, создаваемым питательным насосом. В прямоточных котлах нет четкой фиксации экономайзерной, парообразующей и пароперегреватель-ной зон.

В котлах с многократной циркуляцией (рис. 5.2) существует замкну-тый контур, образованный системой обогреваемых и необогреваемых труб, объединенных вверху барабаном, а внизу — коллектором. Коллектор — это заглушенная с торцов труба, в которую по длине ввариваются экран-ные трубы. Барабан представляет собой цилиндрический горизонтальный сосуд, имеющий водяной и паровой объемы, которые разделяются поверх-ностью, называемой зеркалом испарения. В барабане образовавшийся пар отделяется и поступает в пароперегреватель.

Влажный насыщенный пар, получаемый в барабане котлоагрегатов низкого и среднего давлений, может уносить с собой капли котловой воды, содержащей растворенные в ней соли. В котлоагрегатах высокого и сверх-высокого давлений загрязнение пара обуславливается еще и дополнитель-ным уносом солей кремниевой кислоты и соединений натрия, которые рас-64

творяются в паре. Примеси, уносимые с паром, откладываются в паропере-гревателе, что крайне нежелательно, так как может привести к пережогу труб пароперегревателя. Поэтому пар перед выходом из барабана котла подвергается сепарации, в процессе которой капли котловой воды отделя-ются и остаются в барабане. Сепарация пара осуществляется в специаль-ных сепарирующих устройствах, в которых создаются условия для естест-венного или механического разделения воды и пара.

Естественная сепарация происходит вследствие большой разности плотностей воды и пара. Механический инерционный принцип сепарации основан на различии инерционных свойств водяных капель и пара при рез-ком увеличении скорости и одновременном изменении направления или закручивания потока влажного пара.

В котлах с естественной циркуляцией питательная вода, подаваемая насосом, подогревается в экономайзере и поступает в барабан. Из барабана по опускным необогреваемым трубам вода поступает в нижние коллектора экранов, откуда распределяется в обогреваемые экранные трубы, в кото-рых закипает. Циркуляция происходит за счет разности плотностей паро-водяной смеси в экранных трубах и воды в водоопускных трубах.

В котлах с многократной принудительной циркуляцией для улучше-ния циркуляции дополнительно устанавливается циркуляционный насос, что позволяет осуществлять движение пароводяной смеси по наклонным и горизонтальным трубам.

Температура в топке в зоне горения факела достигает 1400-1600 °С. Стены топочной камеры выполняются из огнеупорного материала, их на-ружная часть покрывается теплоизоляцией. Частично охладившиеся в топ-ке продукты сгорания с температурой 900-1200 °С поступают в горизон-тальный газоход котла, где омывают пароперегреватель, а затем направ-ляются в конвективную шахту, в которой размещаются промежуточный пароперегреватель, водяной экономайзер и последняя по ходу газов по-верхность нагрева — воздухоподогреватель, в котором воздух подогрева-ется перед подачей в топку котла. Горячий воздух, направляемый в топку котла, улучшает условия сгорания топлива, уменьшает потери теплоты от химической и механической неполноты сгорания топлива, повышает тем-пературу его горения, интенсифицирует теплообмен, что в итоге повышает КПД установки. В среднем понижение температуры уходящих газов на каждые 20-25 °С повышает КПД примерно на 1 %.

Продукты сгорания за воздухоподогревателем называют уходящими газами; они имеют температуру 110-160 °С. Поскольку дальнейшая утили-зация теплоты нерентабельна, уходящие газы с помощью дымососа через золоуловитель удаляются в дымовую трубу.

Большое значение для надежной работы котла имеет качество пита-тельной воды. Несмотря на обессоливание и деаэрацию воды (удаление из воды коррозионно-активных газов О2 и СО2) на водоподготовительной ус-тановке, в котел непрерывно с питательной водой поступает некоторое ко-личество растворенных солей и взвешенных частиц. Очень небольшая часть солей уносится вырабатываемым паром. В котлах с многократной циркуляцией основное количество солей и твердых частиц задерживается в котле, из-за чего их содержание в котловой воде постепенно увеличива-ется. При кипении воды в котле соли выпадают из раствора, а на внутрен-ней поверхности экранных труб образуется накипь, плохо проводящая те-плоту. В результате экраны недостаточно охлаждаются движущейся в них средой и могут разрушиться под действием внутреннего давления. Поэто-му часть воды с повышенной концентрацией солей необходимо удалять из котла. На восполнение удаленного количества воды подается питательная вода с меньшей концентрацией примесей. Такой процесс замены воды в замкнутом контуре называется непрерывной продувкой. Непрерывная про-дувка осуществляется из барабана котла.

В прямоточных котлах из-за отсутствия барабана непрерывная про-дувка затруднена, поэтому к качеству питательной воды этих котлов предъявляются повышенные требования.

Похожие статьи:

poznayka.org

основные элементы и система регулирования

На современном рынке представлены самые разнообразные модели отопительных котлов. Принципиальная разница между различными моделями — энергоноситель, который обеспечивает их работу. Это может быть газ, электричество, твердое топливо, жидкое топливо или их комбинации.

Схема работы твердотопливного котла.

Однако устройство различных моделей очень сходно, отличаются только некоторые специфические нюансы.

Котел отопления — это ключевой элемент отопительной системы. Он может использоваться и для обеспечения горячего водоснабжения в доме. В зависимости от функциональности, он может быть одноконтурным или двух контурным. Первые предназначены исключительно для отопления, вторые — для отопления и подогрева воды.

Одноконтурные и двухконтурные отопительные приборы

Схема устройства твердотопливного котла, работающего на дровах и стружке.

В устройство одноконтурного прибора включен только контур с теплоносителем, который обеспечивает прогрев радиаторов в системе отопления. В качестве теплоносителя может выступать вода или антифриз. Чтобы обеспечить горячее водоснабжение, необходимо подключить к одноконтурному прибору специальный бойлер.

Если у вас установлен двухконтурный котел, то монтаж и подключение дополнительного бойлера вам не потребуются. Один из них обеспечит нагрев теплоносителя системы отопления, а второй — воды, которая будет подаваться в трубопровод горячего водоснабжения.

В большинстве случаев в качестве энергоносителя для отопительного котла используется газ. Популярность этого вида топлива связана с его относительной доступностью и невысокой стоимостью. Некоторые модели оборудования, работающего на газе, оснащены закрытой камерой сгорания. В таком случае для горения газа не будет использоваться воздух помещения. Такое устройство позволяет устанавливать оборудование в любом помещении дома, оборудование специальной отдельной котельной для этого вам не потребуется.

Вернуться к оглавлению

Основные и вспомогательные элементы конструкции котла

Схема устройства газового котла.

Распределение топлива может выполняться через специальный коллектор, а в целях безопасности прибор оснащается системой контроля пламени. Это позволяет предотвратить возникновение пожара или взрыва газа. Конструкция котла отопления включает в себя горелку со специальными стержнями для теплоотвода. Если речь идет не о газовом оборудовании, то на месте горелки располагается топка или нагревательный элемент, в зависимости от используемого энергоносителя. Корпус оснащен эффективным теплоизоляционным слоем, который позволяет использовать тепло с максимальной пользой.

Устройство котла обязательно включает в себя такие элементы:

- система регулировки работы, включающая в себя индикатор давления и распределительные краны, позволяющие равномерно распределить подачу согретого теплоносителя как к приближенным к котлу радиаторам, так и к самым отдаленным;

- топка, горелка или пьезозажигалка;

- спираль, по которой движется теплоноситель;

- трансформатор розжига;

- главный выключатель.

Схема устройства воздушного отопления котла.

Помимо приборов регулирования и нагревательных элементов, устройство отопительного оборудования включает в себя расширительный бак и циркуляционный насос. Первый предназначен для принятия теплоносителя, который увеличится в объеме после нагревания. Второй обеспечивает движение теплоносителя по системе.

Интересная конструкция у комбинированных приборов. Например, если котел может работать на газе и на дизеле, то для смены рабочего топлива достаточно выполнить замену головки. Комбинированные котлы уместны в том случае, если вы планируете в будущем переоборудовать отопительную систему и сменить основной вид используемого топлива. В таком случае вам не придется выполнять замену оборудования.

Современные отопительные приборы оснащены приборной панелью, которая позволяет без труда следить за исправностью работы прибора. Даже котлы для твердого топлива могут иметь такие панели, включающие индикаторы температуры, давления и прочее.

Таким образом, устройство современных отопительных котлов постоянно совершенствуется и становится все более функциональным. Благодаря этому эксплуатация любой модели котла значительно упрощается.

1popechi.ru

Описание конструкции котла и топочного устройства

Поиск ЛекцийЗадание на курсовой проект.

1. Тип котла: ДКВР;

2. Тип топки: камерная;

3. Вид и сорт топлива: природный газ Уренгой-Надым-Пунга-Ухта;

4. D = 9,5  ;

;

5. Р = 1.4 МПа;

6. tп.в = 110  ;

;

7.  = 130

= 130  ;

;

8. tх.в = 30  .

.

Характеристики топлива:

природный газ Уренгой–Надым–Пунга–Ухта

Состав топлива, %:

Ch5 = 98,72

C2H6 = 0,12

C3H8 = 0,01

CO2 = 0,14

N2 = 1

Низшая теплота сгорания Qнр = 35.5 МДж/м3

Описание конструкции котла и топочного устройства

Условное обозначение парового котла ДКВР означает - двухбарабанный котел, водотрубный, реконструированный. Первая цифра после наименования котла обозначает паропроизводительность, т/ч, вторая - избыточное давление пара на выходе из котла, кгс/см2 - (для котлов с пароперегревателями давление пара за пароперегревателем), третья - температуру перегретого пара, °С.

Стационарные паровые котлы ДКВР разработаны ЦКТИ им. Ползунова совместно с Бийским котельным заводом. Котлы были разработаны в 40-х годах, а с 50-го года начался их поточно-серийный выпуск под маркой ДКВ. Впоследствии, в процессе изготовления и эксплуатации, эти котлы подверглись некоторым изменениям (сокращена длима топки, уменьшены шаги труб кипятильного пучка и т. п.) и с 1958 г. выпускаются под паркой ДКВР.

Конструктивная схема котлов серии ДКВР паропроизводительностью до 10 т/ч одинаково независима от используемого топлива и применяемого топочного устройства.

Котел имеет верхний длинный и нижний короткий барабаны, расположенные вдоль оси котла, экранированную топочную камеру и развитый кипятильный пучок из гнутых труб. Для устранения затягивания пламени в пучок и уменьшения потерь с уносом и химическим недожогом топочная камера котлов ДКВР-2,5; ДКВР-4; ДКВР-6,5 делится шамотной перегородкой на две части: собственно топку и камеру догорания. На котлах ДКВР-10 камера догорания отделяется от топки трубами заднего экрана. Между первым и вторым рядами труб котельного пучка всех котлов также устанавливается шамотная перегородка, отделяющая пучок от камеры догорания. Внутри котельного пучка имеется чугунная перегородка, которая делит его на первый и второй газоходы и обеспечивает горизонтальный разворот газов в пучках при поперечном омывании труб. Вход газов из топки в камеру догорания и выход газов из котла – асимметричные. При наличии пароперегревателя часть кипятильных труб не устанавливается; пароперегреватели размещаются в первом газоходе после второго-третьего рядов кипятильных труб.

Для осмотра барабанов и расположенных в них устройств, а также для очистки труб шарошками на задних днищах имеются лазы; у котла ДКВР-10 с длинным барабаном имеется еще лаз на переднем днище верхнего барабана. Для наблюдения за уровнем воды в верхнем барабане установлены два водоуказательных стекла и сигнализатор уровня. У котлов с длинным барабаном водоуказательные стекла присоединены к цилиндрической части барабана, а у котлов с коротким барабаном к переднему днищу. Из переднего днища верхнего барабана отведены импульсные трубки к регулятору питания. В водяном пространстве верхнего барабана находятся питательная труба, у котлов ДКВР 10-13 с длинным барабаном - труба для непрерывной продувки; в паровом объеме - сепарационные устройства. В нижнем барабане установлены перфорированная труба для периодической продувки, устройство для прогрева барабана при растопке и штуцер для спуска воды.

Барабаны внутренним диаметром 1000 мм на давление 1,4 МПа изготавливаются из стали 16ГС или 09Г2С и имеют толщину стенки 13 мм. Экраны и кипятильные пучки котлов выполняются из стальных бесшовных труб.

Для удаления отложений шлама в котлах имеются торцевые лючки на нижних камерах экранов, для периодической продувки камер имеются штуцеры диаметром 32 × 3 мм.

Котлы ДКВР-2,5, ДКВР-4 и ДКВР-6,5, поставка которых может осуществляться одним транспортабельным блоком и в разобранном виде, имеют опорную раму сварной конструкции, выполненную из стального проката. Котлы ДКВР-10 опорной рамы не имеют. Неподвижной, жестко закрепленной точкой котла является передняя опора нижнего барабана. Остальные опоры нижнего барабана и камер боковых экранов выполнены скользящими. Камеры фронтового и заднего экранов крепятся кронштейнами к обдувочному каркасу. Камеры боковых экранов крепятся к опорной раме.

Питательная вода поступает в верхний барабан по двум питательным линиям, откуда по последним рядам труб конвективного пучка поступает в нижний барабан. Питание экранов производится необогреваемыми трубами из верхнего и нижнего барабанов. Фронтовой экран котла ДКВР-10 питается водой из опускных труб верхнего барабана, задний экран – опускных труб нижнего барабана. Пароводяная смесь из экранов и подъемных труб пучка поступает в верхний барабан.

Все котлы снабжены внутрибарабанными паросепарационными устройствами для получения пара.

poisk-ru.ru