- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Получение чистого пара. Внутрибарабанные устройства. Устройство барабана котла

Получение чистого пара. Внутрибарабанные устройства

Получение чистого пара. Внутрибарабанные устройства

Содержание примесей в паре на выходе из котла не должно превышать допустимых значений, которые определяются условиями предотвращения солевых отложений в тракте перегреватель-турбина. В прямоточном котле, где часть примесей, содержащихся в воде, откладывается на поверхностях нагрева, а оставшаяся часть переходит в пар и уносится им, единственный путь получение чистого пара - это улучшение качества питательной воды. С ростом давления рабочей среды концентрация примесей в паре увеличивается, а качество его приближается к качеству питательной воды. В связи с этим качество пара, выдаваемого прямоточным котлом, нормируют по питательной воде. Поэтому требования к качеству питательной воды у прямоточных котлов значительно выше, чем у барабанных.

В барабанном котле получение чистого пара определяется растворимостью солей в паре и механическим уносом капель влаги потоком пара в барабане. Растворимость веществ в паре имеет ряд особенностей. Во-первых, вещества в паре растворяются избирательно. При идентичных условиях растворимость в паре различных соединений неодинакова. Во-вторых, растворяющая способность пара с повышением давления увеличивается. Поэтому при низком и среднем давлении, когда растворимость солей в паре мала, чистота пара в основном определяется уносом капель влаги. Концентрация солей в паре в этом случае зависит не столько от качества захваченной паром влаги, сколько от концентрации солей в ней. Чем меньше концентрация солей в воде, тем лучше получение чистого пара.

При высоком и сверхвысоком давлении пара на его чистоту, кроме механического уноса капель влаги, существенное влияние оказывает и повышенная растворимость солей в паре. В первую очередь кремневой кислоты, а затем солей натрия, гидрооксидов меди и железа. Получение чистого пара, соответствующего по своей чистоте нормам (табл. 19), в барабанных котлах достигается благодаря осуществлению следующих мероприятий:

• питания котла водой соответствующего качества;• организацией продувки водяного объема барабана котла, часто дополняемой ступенчатым испарением;• уменьшением влажности насыщенного пара путем сепарации влаги из пара в специальных устройствах и обязательной промывкой насыщенного пара высокого давления питательной водой.

Ниже рассматриваются основные из них. Ступенчатое испарение является весьма эффективным методом повышения чистоты пара. Этот метод позволяет при заданном качестве питательной воды для одинаковых значений продувки получить более чистый пар, чем при одноступенчатом испарении. Сущность его состоит в следующем. Водяной объем барабана котла и парообразующие циркуляционные контуры котла делят на несколько отсеков (ступеней) рис. 104, соединенных параллельно по пару и последовательно по воде. Питательная вода подается в первую ступень l, для второй ступени II питательной водой является продувочная вода первой ступени. Продувочная вода второй ступени II поступает в третью ступень III и т. д. Концентрация примесей в воде нарастает от ступени к ступени. Продувку котла проводят из последней ступени, в воде которой содержится максимальное количество примесей. Наибольшее распространение в современных котлах получили двух- и трехступенчатые схемы рис. 104. Вторая ступень II может быть организована внутри барабана, либо вне его- в выносных циклонах. В трехступенчатой схеме первую I и вторую II ступени выполняют в барабане 1, а третью III - в циклоне 2. Во вторую и третью ступени испарения частично или полностью включают боковые экраны 3. При питательной воде с умеренным солесодержанием используют двухступенчатую схему испарения. При питательной воде низкого качества - трехступенчатую. Производительность каждой ступени испарения выбирают из условия обеспечения минимального соле- и кремнесодержания пара навыходе из барабана с использованием уравнений солевых балансов. Для схемы двухступенчатого испарения котлов высокого давления, когда общее солесодержание пара в основном определяется уносом кремневой кислоты, эти уравнения имеют вид:

где Sinc, Siцдп, Si1 и Si2 - кремнесодержание соответственно Питательной воды первой ступени испарения, пара до промывочного устройства, котловой воды в первой и второй ступенях испарения, мг/кг; к1 = Siцдп1/Si1, к2 = Siцдп2/Si2 - коэффициенты уноса кремневой кислоты паром в первой и второй ступени испарения; n1 и n2 - относительная паропроизводительность первой и второй ступени испарения, в долях от паропроизводительности котла; р - величина продувки, в долях от паропроизводительности. Кремнесодержание питательной воды первой ступени испарения зависит от способа подачи питательной воды в барабан. При отсутствии паропромывочного устройства Sinc = Sinв. При подаче всей питательной воды на паропромывочное устройство

где кпрв = Siнп/Siпрв - коэффициент уноса кремневой кислоты паром в паропромывочном устройстве; Siнп - кремнесодержание насыщенного пара на выходе из барабана, мг/кг; Siпрв - кремнесодержание паропромывочной воды, мг/кг.

Чем хуже качество питательной воды, тем выше должна быть паропроизводительность второй и третьей ступеней испарения. Однако суммарная их производительность не должна превышать 30% паропроизводительности котла, а паропроизводительность третьей ступени должна быть около 7%. Сепарация уменьшает количество примесей, уносимых паром из барабана котла. Допустимая влажность пара на выходе из барабана определяется давлением и наличием его промывки. При отсутствии последней влажность пара должна быть не более 0,02%. При высоком давлении, когда необходимое количество пара обеспечивается в первую очередь промывкой его питательной водой, влажность может быть выше 0,05%, но не более 0,1%.

Процесс образования капелек в паровом объеме определяется принятой схемой подвода пароводяной смеси из парообразующих труб в барабан. При подаче пара выше зеркала испарения капельки в паровом объеме образуются в результате дробления влаги, поступающей с паром в барабан из парообразующих труб. При подводе пароводяной смеси под зеркало испарения, как это выполнено у большинства современных энергетических котлов, образование мелких капель происходит вследствие разрыва оболочек единичных пузырей при выходе их из водяного объема барабана.

В паровом объеме на каплю влаги действуют две противоположно направленные силы: подъемная сила, создаваемая потоком пара, и сила тяжести. Соотношение этих сил и длительность их воздействия на каплю приводят либо к уносу ее паром, либо к осаждению на поверхность воды (осадительная сепарация). Эффективность этого процесса во многом определяется скоростью пара, высотой парового объема барабана и равномерностью загрузки зеркала испарения. Больший эффект осадительной сепарации достигается при меньшей подъемной скорости пара в барабане, т. е. когда средняя весовая паровая нагрузка на метр длины цилиндрической части барабана, т/(ч*м), невелика:

аб = D / lп

где D - паропроизводительность котла, т/ч; lп - длина цилиндрической части барабана, м.

Снижение весовой нагрузки хотя и повышает эффект осадительной сепарации, однако приводит к увеличению размеров барабана, что нельзя признать рациональным особенно для котлов высокого давления. В то же время с увеличением величины аб возрастает унос влаги. Максимально допустимая весовая паровая нагрузка при равномерном выходе пара с зеркала-испарения для давления больше 10 МПа.

Сушку пара, как правило, производят внутрибарабанные устройства:

• гашением кинетической энергии пароводяных струй,истекающих из парообразующих труб;• начальным разделением пароводяной смеси; • равномерной раздачей пара по зеркалу испарения с последующей «тонкой» его сушкой в паровом объеме.

Тип и конструкция применяемых в барабане устройств зависят от единичной мощности котла и параметров пара. Внутрибарабанные устройства, проверенные в эксплуатации и освоенные в производстве, показаны на рис. 105.

(аб)max ≈ 80dбkб

Гашение кинетической энергии струи пароводяной смеси и начальное разделение последней в барабане 1 котла среднего давления осуществляется с помощью отбойных щитков 2 (рис. 105, а), жалюзидроссельных стенок с горизонтальным расположением пластин и т. п., а в барабане котла высокого давления с помощью внутрибарабаниых циклонов 6 (рис.105,б). Равномерность распределения пара по сечению барабана и пароотводящим трубам обеспечивается применением уравнительных дроссельных щитов как в водяном объеме (погруженный щит 12 с отверстиями, рис.105, в), так и в паровом объеме на выходе из барабана (пароприемный потолок 4, рис.105,a,б).

Тонкая сушка пара достигается осадительной сепарацией капель влаги в паровом объеме барабана и использованием инерционного жалюзийного сепаратора 3. Отверстия в погруженном листе 12 выполняют диаметром не менее 10 мм (для предотвращения забивания их шламом). Щит располагают на 50-75 мм ниже низшего массового уровня в барабане 1 с расстоянием до стенок барабана не менее 150 мм для стока воды. Равномерность раздачи пара по всему горизонтальному сечению барабана достигается путем создания под погруженным щитом сплошной паровой подушки 11, устойчивость существования которой определяется скоростью движения пара в отверстиях. Чем выше давление в барабане, тем скорость должна быть меньше. Рекомендуются следующие скорости пара:

Опасность захвата больших количеств пара в опускные трубы при этом исключается достаточной высотой слоя воды от нижней плоскости щита до входа в опускные .трубы 10. Для предотвращения прорыва пара в паровой объем, минуя щит, края щита загибают вниз на высоту не менее 50 мм. Пароприемный потолок 4 устанавливается в паровом пространстве перед пароотводящими трубами 5. Диаметр отверстий в потолке 5 мм. Их число определяется из условия обеспечения оптимальной скорости пара. Некоторые значения приведены ниже.

Наряду с использованием осадительной сепарации капель влаги в паровом объеме, в барабанных котлах широко применяют инерционные сепараторы. К ним относят: жалюзийные сепараторы 3, внутрибарабанные устройства 6 и выносные циклоны. Жалюзийные сепараторы часто применяют совместно с пароприемным потолком. Его назначение - сепарация транспортируемой потоком пара влаги. Жалюзийные сепараторы 3 представляют собой набор большого количества волнистых пластин шириной 80 мм, расстояние между которыми около 10 мм. Отделение капель воды в сепараторе происходит ввиду изменения направления движения пароводяного потока при прохождении криволинейных каналов. Капли влаги под действием сил инерции попадают на пластины, смачивают их поверхность и стекают в виде струек. Захват влаги паром из этих струй невозможен, так как скорость пара мала, а капли влаги достаточно крупные. По расположению в паровом пространстве пакеты жалюзи подразделяют на горизонтальные и наклонные. Последние устанавливают под углом 10-30° к вертикали. Наклонные жалюзи обеспечивают относительно большую эффективность сепарации. Поэтому их применяют при высоких весовых нагрузках барабана. Рекомендуемая скорость набегания пара на жалюзи определяется из зависимости

где kжс - коэффициент пропорциональности, для горизонтальных пакетов kmc = 0,35/0,45; для вертикальных kжс = 1/1,3; - вспомогательный параметр, м/с; ст - коэффициент поверхностного натяжения воды, кг/с2; р" и р' - плотность соответственно пара и воды на линии насыщения, кг/м3.

- вспомогательный параметр, м/с; ст - коэффициент поверхностного натяжения воды, кг/с2; р" и р' - плотность соответственно пара и воды на линии насыщения, кг/м3.

Высота парового объема от верхнего уровня воды до жалюзийного сепаратора должна быть не менее 400 мм. Внутрибарабанные устройства (циклон) используют в качестве основного паросепарационного устройства в мощных барабанных котлах (рис. 106). Он представляет собой цилиндрический вертикальный корпус 3 диаметром 290-350 мм, к которому тангенциально через патрубок 2 подводят пароводяную смесь со скоростью 6- 8 м/с. В циклоне осуществляется двухступенчатая сепарация.

Первая ступень - центробежная, она создается за счет тангенциального подвода пароводяной смеси. Поток закручивается, прижимаясь к поверхности циклона. Вода, прижатая к стенке, стекает вниз. Пар со скоростью около 1 м/с равномерно по всему сечению циклона из под крышки 1 выходит в паровой объем. Вторая ступень - осадительная. Она имеет место при движении пара в объеме циклона. Для предотвращения, прорыва пара через низ циклона, последний перекрывается донышком 5, образующим кольцевое сечение, с расположенными на нем направляющими лопатками 4. Последние обеспечивают спокойный сток воды.

Внутрибарабанные устройства (циклоны) создают равномерную подачу пара в паровой объем барабана по его длине и позволяют снизить ценообразование котловой воды. Однако установка их сложна, особенно монтаж соединительных коробов. Поэтому их применяют при нагрузках, превышающих предельную для погруженных щитов с отверстиями. Число циклонов в барабане определяется единичной нагрузкой на циклон, которая в свою очередь зависит от его размеров и давления в барабане. Так, при диаметре 290 мм нагрузка принимается 4,2; 7,0; 8,2 f/ч соответственно для давления 4, 11,3 и 15,2 МПа.

При ступенчатом испарении пар может осушаться и в выносных циклонах рис.107. Выносные циклоны располагают вне барабана котла и соединяют с ним по пару и воде (см. рис. 104). Выносной циклон представляет собой коллектор 2 (см. рис. 107)1 с внешним диаметром 273-426 мм (чаще всего 426 мм). Пароводяная смесь подводится тангенциально, через штуцера 3, благодаря чему процесс сепарации пара протекает так же, как и во внутрибарабанном циклоне. Выравнивание поля скоростей пара по сечению циклона достигается с помощью листа 1 с отверстиями, расположенного в верхней части циклона. Суммарная площадь отверстий принимается равной 10-20 % площади поперечного сечения циклона. Диаметр отверстий 6-10 мм. В нижней части водяного объема устанавливают крестовину 4, препятствующую воронкообразованию и захвату пара в опускные трубы 5. Подвод пароводяной смеси к циклонам осуществляется выше уровня воды в барабане на 200-500 мм, считая от нижнего штуцера.

Высота циклона определяется суммой необходимых высот парового (1,5-2,5 м) и водяного (2-2,5 м) объемов. Значения паровой нагрузки осевой скорости для выносных циклонов приведены ниже. С увеличением давления в барабане при росте растворимости кремниевой кислоты возрастает ее содержание в паре. При давлении выше 11 МПа даже абсолютная сушка пара не обеспечивает его требуемого качества. Снижение содержания кремниевой кислоты в паре в этом случае достигается путем промывки его питательной водой в паропромывочном устройстве барабана (см. рис. 105). Последнее состоит из барботажных листов 7 с отверстиями диаметром 5 мм, устройства для подачи питательной водs 3 на листы и сливных коробов 9. Для достижения большего эффекта промывки насыщенный пар пропускают через слой питательной воды мелкими струйками.

Необходимый уровень воды на дырчатых листах поддерживается верхней загнутой кромкой листа. Количество воды, необходимой для промывки пара, зависит от паропроизводительности. В современных котлах вся питательная вода подается в раздающий короб, а ее избыток сливается через переливную щель в этом коробе непосредственно в водяной объем барабана, минуя промывку.

Качество пара повышается благодаря протеканию следующих процессов. Во-первых, капли концентрированной воды, унесенные паром, смешиваются с питательной водой и уходящий пар содержит влагу с меньшим солесодержанием. Во-вторых, ввиду большей растворимости примесей в воде, чем в паре, при прохождении паром слоя воды растворенные в нем вещества переходят в питательную воду, а промытый пар уносит с собой эти примеси в количестве, пропорциональном их содержанию в промывочной, а не в котловой воде. После промывки пар подвергают повторной сепарации.

kotel-kv-300.ru

Сепарационные устройства котлов

Сепарационные устройства служат для отделения пара от капелек воды и предохранения внутренних поверхностей пароперегревателя, арматуры паропроводов от образования отложений и накипи.

В насыщенный пар соли попадают вместе с капельками котловой воды. Для уменьшения попадания солей в пар в паровых котлах устанавливаются сепарационные устройства.

Пароводяная смесь движется по трубе со скоростью 0,3 – 0,8 м/с, в результате этого на поверхности зеркала испарения возникают всплески, гребни, фонтаны воды, при их столкновении образуется огромное количество брызг неравномерно распределенных в паровом пространстве барабана. Для эффективного осаждения капелек воды применяются сепарационные устройства, основанные на использовании разных механических факторов: гравитации, инерции, пленочного эффекта. В качестве сепарационных устройств применяется утопленные дырчатые листы, корзина на выходе пара, жалюзи, внутрибарабанные или вынесенные циклоны, отбойные щитки.

Гравитационная весовая сепарация осуществляется в процессе движения пара в барабане котла вверх к выходу из него. Для выравнивания распределения скоростей подъема пара по барабану в его водном пространстве устанавливают погруженный дырчатый лист. Его устанавливают ниже низшего допустимого уровня воды на 50 – 100 мм. Отверстия в погруженном листе выполняют диаметром не менее 10 мм (для предотвращения забивания их шламом). Расстояние до стенок барабана не менее 150 мм для стока воды. Равномерность раздачи пара по всему горизонтальному сечению барабана достигается путем создания под погруженным щитом сплошной паровой подушки. Чем выше давление в барабане, тем скорость должна быть меньше.

Инерционная сепарация осуществляется созданием резких поворотов потока пароводяной смеси, поступающей в барабан котла из экранных труб. Для этого ставят отбойные щитки (при ударе о них кинетическая энергия паровоздушной смеси падает, скорость уменьшается и происходит отделение пара от воды). С целью улучшения сепарации пара на его пути дополнительно устанавливают жалюзийные решетки. Пар изменяет направление движения и под действием сил инерции происходит дополнительное отделение капель воды.

Наиболее эффективная сепарация происходит в циклоне путем интенсивного закручивания потока пара, что объясняется использованием в них так называемой пленочной сепарации.

Пленочная сепарация основана на принципе прилипания частиц влаги, находящейся в паре, на увлажненную поверхность. При ударе потока увлажненного пара о такую вертикальную или наклонную поверхность на ней образуется сплошная водяная пленка, которая непрерывно стекает в водное пространство барабана.

Внутрибарабанный циклон используют в качестве основного сепарационного устройства в мощных барабанных котлах. Он представляет собой цилиндрический вертикальный корпус 3 диаметром 290 – 350 мм, к которому тангенциально через патрубок 2 подводят пароводяную смесь со скоростью 6 – 8 м/с. В циклоне осуществляется двухступенчатая сепарация.

Первая ступень – центробежная, она создается за счет тангенциального подвода пароводяной смеси. Поток закручивается, прижимаясь к поверхности циклона. Вода, прижатая к стенке, стекает вниз. Пар со скоростью около 1 м/с равномерно по всему сечению циклона из под крышки выходит в паровой объем.

Вторая ступень — осадительная. Она имеет место при движении пара в объеме циклона. Для предотвращения прорыва пара через низ циклона, последний перекрывается донышком, образующим кольцевое сечение, с расположенными на нем направляющими лопатками. Последние обеспечивают спокойный сток воды.

Внутрибарабанные циклоны создают равномерную подачу пара в паровой объем барабана по его длине и позволяют снизить пенообразование котловой воды. Однако установка их сложна, особенно монтаж соединительных коробов. Поэтому их применяют при нагрузках, превышающих предельную, для погруженных щитов с отверстиями. Число циклонов в барабане определяется единичной нагрузкой на циклон, которая в свою очередь зависит от его размеров и давления в барабане.

При использовании сепарационных устройств снижается содержание влаги в пара до 0,1 – 0,15%.

Качество пара повышается благодаря протеканию следующих процессов:

1. капли концентрированной воды, унесенные паром, смешиваются с питательной водой и уходящий пар содержит влагу с меньшим солесодержанием;

2. из-за большей растворимости примесей в воде, чем в паре, при прохождении паром слоя воды, растворенные в нем вещества переходят в питательную воду, а промытый пар уносит с собой эти примеси. После промывки пар подвергают повторной сепарации.

Похожие статьи:

poznayka.org

Барабан котла и сепарационные устройства. — КиберПедия

Барабан котла с внутренним диаметром 1600мм, длиной цилиндрической части 14300мм и толщиной стенки 115мм выполнены из стали 16ГНМА. Средний уровень воды в барабане должен поддерживаться на 200мм ниже геометрической оси барабана. Высший и низший рабочие уровни расположены соответственно на 50мм выше и ниже среднего уровня. Для контроля за уровнем воды в барабане по месту установлено два водоуказательных прибора. Контроль за уровнем воды в барабане в процессе эксплуатации ведется по сниженным указателям уровня.

Для контроля за уровнем воды при заполнении барабана водой; для ускоренного охлаждения в период останова котла, когда нет возможности подачи пара в устройство парового охлаждения, предусмотрена установка на барабане третьего водоуказательного прибора, расположенного в верхней части барабана.

Для сокращения продолжительности расхолаживания и улучшения температурного режима барабана при останове котла предусмотрено устройство парового охлаждения барабана, которое состоит из одного верхнего и двух нижних распределительных коллекторов.

Верхний распределительный коллектор расположен в паровом объеме барабана между дырчатым и промывочным листами. Направление потоков пара, истекающего в паровой объем, выбрано под углом 45 град к продольной оси барабана.

Расхолаживание торцов барабана производится паром, поступающим к торцам из крайних внутрибарабанных циклов через специальные короба, а также посторонним паром, подведенным в эти короба.

Два нижних распределительных коллектора расположены в водяном объеме барабана и при растопках служит для парового разогрева барабана от постороннего источника насыщения паром давлением 3,92-15,68Мпа (40-160 кгс/см2). При остановах котла нижние коллекторы подключаются только при расхолаживании полностью опорожненного

барабана (без уровня воды). Потоки пара из данных коллекторов направлены вдоль оси барабана, в торцах дополнительно под углом 45 о к оси барабана.

Линия подвода пара к верхнему распределительному коллектору устройства парового охлаждения во время работы котла может быть использована для отбора пара на охлаждение соседних останавливаемых котлов и паровой разогрев при их растопках.

Для предупреждения перепитки котла в барабане установлена труба аварийного слива.

Ввод и раздача фосфатов и щелочи внутри барабана осуществляется с помощью перфорированной раздающей трубы.

Питательная вода после экономайзера поступает в питательные короба барабана. На промывку пара подается вся питательная вода, что обеспечивает дополнительную деаэрацию воды и прогрев ее до температуры насыщения. Слив воды с паропромывочного листа двусторонний.

Для обеспечения требуемого качества пара на котле применена схема двухступенчатого испарения с соответствующими сепарационными устройствами.

Первую ступень испарения (чистый отсек) составляют барабан с фронтовыми, задними и боковыми (крайние блоки) экранами.

Сепарационные устройства первой ступени расположены в барабане и представляют собой сочетание внутрибарабанных циклонов и листов для барботажной промывки пара. Пароводяная смесь из экранов, включенных в первую ступень испарения, поступает во внутрибарабанные циклоны, где происходит отделение капель воды из пароводяной смеси, отсепарированная в циклонах, сливается в водяной объем барабана, а пар поступает под промывочный дырчатый лист, поднимаясь вверх, проходит через слой питательной воды, где осуществляется его барботажная промывка. Дальнейшая сепарация пара осуществляется в паровом объеме барабана. Отсепарированный пар проходит через потолочный дырчатый лист, который обеспечивает равномерную по длине барабана работу парового объема, и направляется в пароперегреватель котла.

Вторую ступень испарения (соленый отсек) составляют средние блоки боковых экранов совместно с выносными циклонами. Сепарационными устройствами второй ступени являются выносные циклоны, выполненные из труб 426х36, сталь 20, расположенные блоками (по два циклона в каждом блоке) на потолке каркаса котла с левой стороны его. В верхней части циклона установлен пароприемный потолок, выравнивающий скорости пара по всему поперечному сечению циклона. Подвод пароводяной смеси в циклон выполнен тангенциально по отношению к внутренней образующей циклона.

Для предотвращения попадания пара в опускную систему циркуляционного контура в нижней части барабана и циклонов установлены антикавитационные решетки и крестовины, ликвидирующие вращение воды и образование воронок над входом в опускные трубы.

Для обеспечения нормального солевого режима в котле предусмотрены:

1) линия регулирования кратности концентраций по ступеням испарения. Это линия соединяет водяной объем левого блока выносных циклонов с нижней камерой переднего блока левого бокового экрана;

2) линия выравнивания кратности концентраций между правой и левой сторонами второй ступени испарения. Эти линии соединяют водяной объем циклонов с нижней камерой среднего блока противоположного бокового экрана;

3) линии непрерывной продувки циклонов и периодической продувки нижних камер экранов;

4) линия подвода фосфатов и щелочи.

Эти линии, кроме линий указанных в п.2) используются по указанию дежурного персонала химического цеха.

Циркуляционная схема котла предусматривает глубокое секционирование экранов на контуре, что повышает надежность циркуляции.

Экраны разбиты на 16 самостоятельных циркуляционных контуров.

Пароперегреватель

Пароперегреватель котла по характеру восприятия тепла делится на три части: радиационную, радиационно-конвективную и конвективную.

Радиационную часть составляют трубы, экранирующие потолок топки и горизонтального газохода, переходящие затем в фестон. Радиационно-конвективную часть составляют ширмы, расположенные на входе в горизонтальный газоход. Конвективную часть составляют поверхности нагрева, расположенные в горизонтальном и опускном газоходах.

Движение пара в пароперегревателе происходит двумя раздельными потоками. Для уменьшения температурных разверток пара применены перемешивание пара в камерах пароохладителей и в смешивающих камерах, переброс его по ширине газохода.

Движение пара происходит по следующей схеме:

Из барабана котла насыщенный пар по 12 трубам 133х13, сталь 20 поступает в 4 входные камеры 219х36, сталь 20 потолочного пароперегревателя, образованного цельносварными панелями из труб 42х5, сталь 20 с шагом 80мм. За горизонтальным газоходом потолочный пароперегреватель отгибается вниз, образуя однорядный фестон, и далее переходит непрерывно в переднюю стенку опускного газохода, выполненную из цельносварных панелей. Из нижних камер, выполненных из труб 273х36, сталь 20 слабоподогретый пар направляется в нижние камеры 273х36, сталь 20 боковых панелей опускного газохода. Панели выполнены цельносварными из труб 60х6, сталь 20 с шагом 100мм. Подъемным ходом пар поступает в верхние камеры 219х36, сталь 20, откуда торцевым перепуском проходит в камеры ограждения горизонтального газохода. Далее пар по трубам 60х6 цельносварных панелей с шагом 80мм поступает в верхние камеры 219х36, сталь 20 противоположной сте0ы. При этом вертикальной части материал труб 15ХМ, а в горизонтальной - сталь 20. Перепускными трубами 133х13, сталь 20 в количестве 6 штук пар поступает в смешивающую камеру 219х36, сталь 20 цельносварных панелей потолка над опускным газоходом, выполненных из труб 42х5, сталь 20 с шагом 80мм. Потолочные панели отгибки переходят в вертикальный экран задней стены опускного газохода. Из двух нижних камер задней стены опускного газохода 219х36, сталь 20 двенадцатью трубами 133х13, сталь 20 пар поступает в нижние камеры 273х36, сталь 20 первой ступени пароперегревателя.

Первая ступень пароперегревателя расположена в опускном газоходе, выполнена по противоточной схеме с шахматным расположением труб. Трубы поверхности нагрева 32х4, в первой петле - сталь 20, во второй - 12ХIМФ. Змеевики опираются на охлаждаемые воздухом балки. Выходные камеры выполнены из труб 273х36, сталь 12ХIМФ.

После первой ступени пар поступает в два пароохладителя, расположенные вертикально. Эти пароохладители дополнительные и рекомендуется для включения при работе котла на газе или при работе котла с пониженной температурой питательной воды, а также в случаях, обусловленных режимными картами. Пароохладители выполнены из труб 273х36, сталь 12ХIМФ. Камеры пароохладителей стыкуются с камерами 273х25, сталь 12ХIМФ, из которых по 12 трубам 133х13, сталь 12ХIМФ пар поступает в 12 крайних ширм, выполненных из труб 32х4, сталь я2ХIМФ, затем в два пароохладителя первой ступени, выполненные из труб 273х25, сталь 12ХIМФ. В пароохладителях происходит охлаждение пара и переброс его по ширине газохода слева - направо и наоборот. Из пароохладителей первой ступени пар поступает в 12 средних ширм, выполненных из труб 32х4, сталь 12ХIМФ.

Пройдя средние ширмы пар поступает в две смешивающие камеры 273х25, сталь 12ХIМФ. После смешивающих камер пар поступает в третью ступень пароперегревателя, состоящую из 12 крайних и 12 средних микроблоков. Пройдя 12 средних микроблоков пар поступает в пароохладители второй ступени, выполненные из труб 325х36, сталь 12ХIМФ, а затем в 12 крайних микроблоков. Микроблоки выполнены из труб 32х5, сталь 12ХIМФ. Расположение микроблоков коридорное с шагом 80мм.

Для прохода во время ремонта два микроблока выполнены укороченными. Камеры микроблоков третьей ступени соединяются непосредственно с камерами микроблоков четвертой ступени пароперегревателя. После прохождения 12 крайних микроблоков четвертой ступени пар перемешивается в пределах одной стороны в камерах 273х36, сталь 12ХIМФ и затем проходит 12 микроблоков середины. Поверхность нагрева четвертой ступени выполнена из труб 32х4.5, сталь12ХI8HI2T. Расположение микроблоков коридорное, схема движения пара прямоточная. Смешивающие камеры после крайних микроблоков выполнены из труб 273х36, сталь 12ХIМФ.

Далее пар 12 перепускными трубами 133х20, сталь 12ХIМФ поступает в паросборную камеру 273х45, сталь 12ХIМФ. Выход пара из котла двухсторонний.

cyberpedia.su

1.1.2 Барабан котла и сепарационные устройства. Предназначение котельно-турбинного цеха

Похожие главы из других работ:

Выбор и расчет основных показателей системы золошлакоудаления

4. Обоснование и выбор схемы газоходов, методика расчета газового тракта, выбор и описание дымососа, устройства выгрузки пыли и золы, устройства для мокрого удаления золы, схема компоновки газоочистки.

...

Котельный цех ижевской ТЭЦ-1

7. ОСТАНОВ КОТЛА

Перед остановом котла регулятор топлива перевести с автоматического управления на дистанционное. Разгрузить котел до нагрузки, при которой еще обеспечивается требуемая температура перегретого пара при номинальном давлении...

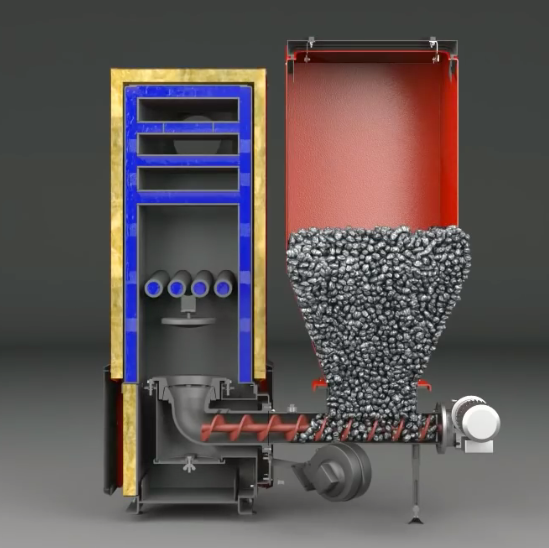

Пиролизные котлы

Конструкция котла

Котел состоит из двух камер, расположенных одна над другой. Верхняя камера представляет собой топливный бункер. В нее закладываются дрова, и здесь же происходит их горение, в результате которого выделяется «древесный газ»...

Поверочно-конструкторский расчет парового котла БКЗ-75-39 ФБ

4.2 Останов котла

При останове котла в горячий резерв принимаются меры к сохранению в агрегате накопленного тепла. При нормальных остановах в холодный резерв котел расхолаживают, соблюдая при этом условия медленного охлаждения, безопасного для оборудования...

Поверочный расчет парового котла ПК-10

1.2 Барабаны и сепарационные устройства

Котел снабжен двумя барабанами, вынесенными за пределы обогреваемой зоны, из которых основной нижний барабан (большой) имеет внутренний диаметр = 1300мм. толщину стенки 90мм...

Поверочный расчет парового котла ПК-10

1.6 Эксплуатация котла

...

Поверочный расчет парового котла ПК-10

1.6.1 Пуск котла

Осмотр котла: При пуске котла после ремонта или длительного останова необходимо произвести осмотр котла, а именно: - Осмотреть изнутри топку и газоходы, убедиться в отсутствии людей и посторонних предметов: шлака, отложений, золы, лесов и т.п....

Поверочный расчет парового котла ПК-10

1.6.2 Останов котла

Нормальный останов котла: Перед остановом котла при работе на мазуте обязательно произвести его очистку дробью лавинной очистки. Постепенно снижать нагрузку котла ло минимально разрешенной нагрузки в 100 т/час...

Предназначение котельно-турбинного цеха

1.1.2 Барабан котла и сепарационные устройства

Барабан котла с внутренним диаметром 1600 мм, длиной цилиндрической части 18000 мм и толщиной стенки 112 мм выполнен из стали 16 ГНМА. Средний уровень воды во время работы котла расположен на 200 мм ниже геометрической оси барабана...

Проектирование котельного агрегата

1.1.2 Каркас котла

Каркас представляет собой металлическую конструкцию, предназначенную для установки всех элементов котлоагрегата, барабана, поверхностей нагрева и коллекторов, трубопроводов и коробов, помостов и лестниц обслуживания...

Реактор РБМК-1000

Барабан сепаратор

В тепловой схеме барабан сепаратор изображался как одно устройство, на самом деле в установке РБМК-1000 используются четыре барабана сепаратора, которые представляют собой металлические цилиндры диаметром 2.6 м и длинной 31 м...

Реконструкция котлоагрегатов Краснокаменской ТЭЦ

1. Характеристики котла

...

Реконструкция котлоагрегатов Краснокаменской ТЭЦ

1.1 Характеристика котла БКЗ-320-140

Таблица 1 - Характеристика котла БКЗ-320-140 Паропроизводительность, т/ч 320 Давление пара в барабане, кгс/см2 155 Давление перегретого пара, кгс/см2 140 Температура перегретого пара, оС 560 Температура питательной воды...

Реконструкция котлоагрегатов Краснокаменской ТЭЦ

1.5 Барабан и сепарационные устройства

Котел имеет сварной барабан с внутренним диаметром 1600мм из стали 16ГНМА толщиной стенки 112мм. Схема испарения двухступенчатая с выносным циклоном...

Розрахунок втрат тепла теплової мережі

3. Розрахунок котла.

Умовно приймаємо котел прямокутної форми зі стороною котла а, висота котла 2·а. Втратами тепла зверху та знизу котла нехтуємо, а тому площі верхньої та нижньої стінок котла при розрахунку площі котла враховуватине будемо. Рис. 3.1...

fis.bobrodobro.ru

ПОЛУЧЕНИЕ ЧИСТОГО ПАРА. ВНУТРИБАРАБАННЫЕ УСТРОЙСТВА

Расчет котлов и котельных установок

Содержание примесей в паре на выходе из Kowia не Должно превышать допустимых значений, которые определяются условиями предотвращения солевых отложений в тракте перегреватель—турбина.

19. Нормы качества пара для барабанных котлов

Р, МПа

Нормируемый показатель

До 4 4,9—10 свыше 10

Соединения натрия (в пересчете на Na), мкг/кг

Кремневая кислота (в пересчете на Si02), мкг/кг

TOC o "1-3" h z 60 15

100 25

— ' 15 *

— 25 *

КЭС, ТЭЦ

КЭС ТЭЦ

* Начиная с давления 7 МПа.

В прямоточном котле, где часть примесей, содержащихся в воде, откладывается на поверхностях нагрева, а оставшаяся часть переходит в пар и уносится им, единственный путь получения чистого пара — это улучшение качества питательной воды. С ростом давления рабочей среды концентрация примесей в паре увеличивается, а качество его приближается к качеству питательной воды. В связи с этим качество пара, выдаваемого прямоточным котлом, нормируют по питательной воде. Поэтому требования к качеству питательной воды у прямоточных котлов значительно выше, чем у барабанных.

В барабанном котле чистота пара определяется растворимостью солей в паре и механическим уносом капель влаги потоком пара в барабане. Растворимость веществ в паре имеет ряд особенностей. Во-первых, вещества в паре растворяются избирательно. При идентичных условиях растворимость в паре различных соединений неодинакова. Во-вторых, растворяющая способность пара с повышением давления увеличивается. Поэтому при низком и среднем давлении, когда растворимость солей в паре мала, чистота пара в основном определяется уносом капель влаги. Концентрация солей в паре в этом случае зависит не столько от качества захваченной паром влаги, сколько от концентрации солей в ней. Чем меньше концентрация солей в воде, тем чище пар.

При высоком и сверхвысоком давлении пара на его чистоту, кроме механического уноса капель влаги, существенное влияние оказывает и повышенная растворимость солей в паре. В первую очередь кремневой кислоты, а затем солей натрия, гидрооксидов меди и железа.

Получение пара, соответствующего по своей чистоте нормам (4абл. 19), в барабанных котлах достигается благодаря осуществлению следующих мероприятий:

Питания котла водой соответствующего качества; организацией продувки водяного объема барабана котла, часто дополняемой ступенчатым испарением;

Уменьшением влажности насыщенного пара путем сепарации влаги из пара в специальных устройствах и обязательной промывкой насыщенного пара высокого давления питательной водой. Ниже рассматриваются основные из них.

Ступенчатое испарение является весьма эффективным методом повышения чистоты пара. Этот метод позволяет при заданном качестве питательной воды для одинаковых значений продувки получить более чистый пар, чем при одноступенчатом испарении.

Сущность его состоит в следующем. Водяной объем барабана котла и парообразующие циркуляционные контуры котла делят на несколько отсеков (ступеней) рис. 104, соединенных параллельно по пару и последовательно по воде. Питательная вода подается в первую ступень /, для второй ступени II питательной водой является продувочная вода первой ступени. Продувочная вода второй ступени II поступает в третью ступень III и т. д. Концентрация примесей в воде нарастает от ступени к ступени. Продувку котла проводят из последней ступени, в воде которой содержится максимальное количество примесей. Наибольшее распространение в современных котлах получили двух - и трехступенчатые схемы рис. 104. Вторая ступень II может быть организована внутри барабана, либо вне его — в выносных циклонах. В трехступенчатой схеме первую / и вторую II ступени выполняют в барабане 1, а третью III — в циклоне 2. Во вторую и третью ступени испарения частично или полностью включают боковые экраны 3. При питательной воде с умеренным солесодер - жанием используют двухступенчатую схему испарения. При питательной воде низкого качества — трехступенчатую. Производительность каждой ступени испарения выбирают из условия обеспечения минимального соле - и кремнесодержания пара на выходе из барабана с использованием уравнений солевых балансов. Для схемы двухступенчатого испарения котлов высокого давления, когда общее солесодержание пара в основном определяется уносом кремневой кислоты, эти уравнения имеют вид:

Sinc (1 + р) = Siгр + Sinfln;

Sii (л2 +, р) — Si2/c2«2 + Si2p; ^іцдп == Sii/Cjfij - f - Sia/c2/tj;

1 = tlx + n2,

|

Рис. 104. Схема трехступенчатого испарения в барабанных котлах |

Где Sinc, Sin„n, Sii и Si2 — кремнесодержание соответственно питательной воды первой ступени испарения, пара до промывочного устройства, котловой воды в первой и второй ступенях испарения, мг/кг; К = Si^m/Sii, = Sinnn2/Si2 — коэффициенты' уноса кремневой кислоты паром в первой и второй ступени испа-" рения; пх и л2 — относительная паропроизводительность первой и второй ступени испарения, в долях от паропроизводительности; котла; р — величина продувки, в долях от паропроизводительности.

Кремнесодержание питательной воды первой ступени испарения зависит от способа подачи питательной воды в барабан. При отсутствии паропромывочного устройства Sinc = SinB. При подаче всей питательной воды на паропромывочное устройство

С; SinB (1 + Р — 0,5*пРв) + Si1<c1n1 + Sia*jj/i8 0,5 1 + Р + 0,5кпрв

Где /Спрв = SiHn/Sinpb — коэффициент уноса кремневой кислоты' паром в паропромывочном устройстве; SiHn — кремнесодержание насыщенного пара на выходе из барабана, мг/кг; SinpB — кремнесодержание паропромывочной воды, мг/кг.

Чем хуже качество питательной воды, тем выше должна быть паропроизводительность второй и третьей ступеней испарения. Однако суммарная их производительность не должна превышать 30 % паропроизводительности котла, а паропроизводительность третьей ступени должна быть около 7 %.

Сепарация уменьшает количество примесей, уносимых паром из барабана котла. Допустимая влажность пара на выходе из барабана определяется давлением и наличием его промывки. При отсутствии последней влажность пара должна быть не более 0,02 %. При высоком давлении, когда необходимое количество пара обеспечивается в первую очередь промывкой его питательной водой, влажность может быть выше 0,05 %, но не более 0,1 %.

Процесс образования капелек в паровом объеме определяется принятой схемой подвода пароводяной смеси из парообразующих труб в барабан. При подаче пара выше зеркала испарения капельки в паровом объеме образуются в результате дробления влаги, поступающей с паром в барабан из парообразующих труб. При подводе пароводяной смеси под зеркало испарения, как это выполнено у большинства современных энергетических котлов, образование мелких капель происходит вследствие разрыва оболочек единичных пузырей при выходе их из водяного объема барабана.

В паровом объеме на каплю влаги действуют две противопо - " ложно направленные силы: подъемная сила, создаваемая потоком пара, и сила тяжести. Соотношение этих сил и длительность их воздействия на каплю приводят либо к уносу ее паром, либо к осаждению на поверхность воды (осадительная сепарация).

Эффективность этого процесса во многом определяется скоростью пара, высотой парового объема барабана и равномерностью загрузки зеркала испарения. Больший эффект осадительной сепарации достигается при меньшей подъемной скорости пара в барабане, т. е. когда средняя весовая паровая нагрузка на 158

Д) в)

Рис. 105. Схемы типовых внутрибарабанных устройств:

А — среднего давления; б — высокого давлення; в — низкого давления

Метр длины цилиндрической части барабана, т/(ч м), невелика:

Аб = £>//„,

Где D — паропроизводительность котла, т/ч; /ц — длина цилиндрической части барабана, м.

Снижение весовой нагрузки хотя и повышает эффект осади - тельной сепарации, однако приводит к увеличению размеров барабана, что нельзя признать рациональным особенно для котлов высокого давления. В то же время с увеличением величины аб возрастает унос влаги. Максимально допустимая весовая паровая нагрузка при равномерном выходе пара с зеркала-испарения для давления больше 10 МПа

(аб)тах« 80d6ko,

Где d6 — внутренний диаметр барабана, м; k6 — критерий, характеризующий скорость легкой фазы, соответствующую возникновению кризисных явлений в двухфазных потоках.

Для котлов без промывки пара при высоком качестве питательной воды k6 с (0,4-f-0,6), с промывкой k6 < (0,29-^0,32).

Сушка пара, как правило, достигается с помощью внутрибарабанных устройств:

Гашением кинетической энергии пароводяных струй; истекающих из парообразующих труб;

Начальным разделением пароводяной смеси; равномерной раздачей пара по зеркалу испарения с последующей «тонкой» его сушкой в паровом объеме.

|

|

Тип и конструкция применяемых в барабане устройств зависят от единичной мощности котла и параметров пара. Схемы типовых внутрибарабанных устройств, проверенных в эксплуатации и освоенных в производстве, показаны на рис. 105.

Гашение кинетической энергии струи пароводяной смеси и на чальное разделение последней в барабане 1 котла среднего давления осуществляется с помощью отбойных щитков 2 (рис. 105, а), жалюзидроссельных стенок с горизонтальным расположением пластин и т. п., а в барабане котла высокого давления с помощью внутрибарабанных циклонов 6 (рис. 105, б). Равномерность распределения пара по сечению барабана и пароотводящим трубам обеспечивается применением уравнительных дроссельных щитов как в водяном объеме (погруженный щит 12 с отверстиями, рис. 105, в), так и в паровом объеме на выходе из барабана (паро - приемный потолок 4, рис. 105, а, б).

Тонкая сушка пара достигается осадительной сепарацией капель влаги в паровом объеме барабана и использованием инерционного жалюзийного сепаратора 3.

Отверстия в погруженном листе 12 выполняют диаметром не менее 10 мм (для предотвращения забивания их шламом).

Щит располагают на 50—75 мм ниже низшего массового уровня в барабане 1 с расстоянием до стенок барабана не менее 150 мм для стока воды. Равномерность раздачи пара по всему горизонтальному сечению барабана достигается путем создания под погруженным щитом сплошной паровой подушки 11, устойчивость существования которой определяется скоростью движения пара в отверстиях. Чем выше давление в барабане, тем скорость должна быть меньше. Рекомендуются следующие скорости пара:

TOC o "1-3" h z Давление пара, МПа...................................... ....................... 4 8 12 14

Скорость пара в отверстиях погруженного щита, м/с:

Минимальная................................ 1 0,55 0,4 0,35

Рекомендуемая........................................................... 8 2,15 1,8 1,65

Л

Опасность захвата больших количеств пара в опускные трубы при этом исключается достаточной высотой слоя воды от нижней плоскости щита до входа в опускные. трубы 10. Для предотвращения прорыва пара в паровой объем, минуя щит, края щита загибают вниз на высоту не менее 50 мм.

Пароприемный потолок 4 устанавливается в паровом пространстве перед пароотводящими трубами 5. Диаметр отверстий в по - 'Толке 5 мм. Их число определяется из условия обеспечения оптимальной скорости пара. Некоторые значения приведены ниже.

Давление пара, МПа..................................................................... 8 11,3 15,2

Скорость пара в отверстиях пароприемного потолка, м/с 10 4—7 3—6

Наряду с использованием осадительной сепарации капель влаги в паровом объеме, в барабанных котлах широко применяют инерционные сепараторы. К ним относят: жалюзийные сепараторы 3, внутрибарабанные 6 и выносные циклоны.

Жалюзийные сепараторы часто применяют совместно с паро - приемным потолком. Его назначение — сепарация транспортируемой потоком пара влаги. Жалюзийные сепараторы 3 представ - 160 ляют собой набор большого количества волнистых пластин шириной 80 мм, расстояние между которыми около 10 мм. Отделение капель воды в сепараторе происходит ввиду изменения направления движения пароводяного потока при прохождении криволинейных каналов. Капли влаги под действием сил инерции попадают на пластины, смачивают их поверхность и стекают в виде струек. Захват влаги паром из этих струй невозможен, так как скорость пара мала, а капли влаги достаточно крупные. По расположению в паровом пространстве пакеты жалюзи подразделяют на горизонтальные и наклонные. Последние устанавливают под углом 10—30° к вертикали. Наклонные жалюзи обеспечивают относительно большую эффективность сепарации. Поэтому их применяют при высоких весовых нагрузках барабана. Рекомендуемая скорость набегания пара на жалюзи определяется из зависимости

Шж с = kxcA,

Где kmc — коэффициент пропорциональности, для горизонтальных пакетов kmc = 0,35^-0,45; для вертикальных kmc — 1-ї-1,3; А = i^qa (р' — р")/(р")2— вспомогательный параметр, м/с; о — коэффициент поверхностного натяжения воды, кг/с2; р" и р' — плотность соответственно пара и воды на линии насыщения, кг/м3.

Высота парового объема от верхнего уровня воды до жалю - зийного сепаратора должна быть не менее 400 мм.

Внутрибарабанный циклон используют в качестве основного паросепарационного устройства в мощных барабанных котлах (рис. 106). Он представляет собой цилиндрический вертикальный корпус 3 диаметром 290—350 мм, к которому тангенциально через патрубок 2 подводят пароводяную смесь со скоростью 6— 8 м/с. В циклоне осуществляется двухступенчатая сепарация.

Первая ступень — центробежная, она создается за счет тангенциального подвода пароводяной смеси. Поток закручивается, прижимаясь к поверхности циклона. Вода, прижатая к стенке, стекает вниз. Пар со скоростью около 1 м/с равномерно по всему сечению циклона из под крышки 1 выходит в паровой объем.

Вторая ступень — осадительная. Она имеет место при движении пара в объеме циклона. Для предотвращения. прорыва пара через низ циклона, последний перекрывается донышком 5, образующим кольцевое сечение, с расположенными на нем направляющими лопатками 4. Последние обеспечивают спокойный сток воды.

Внутрибарабанные циклоны создают равномерную подачу пара в паровой объем барабана по его длине и позволяют снизить ценообразование котловой воды. Однако установка их сложна, особенно монтаж соединительных коробов. Поэтому их применяют при нагрузках, превышающих предельную для погруженных щитов с отверстиями. Число циклонов в барабане определяется единичной нагрузкой на циклон, которая в свою очередь зависит

V» 6 Даойнншвнков В. А. ■ др. 161

|

Рис. 106. Внутрибарабанный циклон: 1 — крышка; 2 — подводящий патрубок; 3 — цилиндрический корпус; 4 — направляющие лопатки; 5 — донышко |

Рис. 107. Вьшоёвой циклон

От его размеров и давления в барабане. Так, при диаметре 290 мм нагрузка принимается 4,2; 7,0; 8,2 f/ч соответственно дЛя давления 4, 11,3 и 15,2 МПа.

При ступенчатом испарении пар может осушаться и в выносных циклонах рис. 107. Выносные циклоны располагают вне барабана котла и соединяют с ним по пару и воде (см. рис. 104). Выносной циклон представляет собой коллектор 2 (см. рис. 107)^ с внешним диаметром 273—426 мм (чаще всего 426 мм). Пароводяная смесь подводится тангенциально, через штуцера 3, благодаря | чему процесс сепарации пара протекает так же, как и во внутри - барабанном циклоне.

Выравнивание поля скоростей пара по сечению циклона достигается с помощью листа 1 с отверстиями, расположенного в верхней части циклона. Суммарная площадь отверстий принимается І равной 10—20 % площади поперечного сечения циклона. Диаметр отверстий 6—10 мм. В нижней части водяного объема устанавливают крестовину 4, препятствующую воронкообразованию и захвату пара в опускные трубы 5. Подвод пароводяной смеси к циклонам осуществляется выше уровня воды в барабане на 200—500 мм, считая от нижнего штуцера.

|

|

Высота циклона определяется суммой необходимых высот парового (1,5—2,5 м) и водяного (2—2,5 м) объемов. Значения паровой нагрузки осевой скорости для выносных циклонов приведены ниже.

| Давление пара, МПа...................... . . . Паровая нагрузка (т/ч) циклонов различ | 3,5 | 10—11 | 15,2 |

| Ного диаметра, мм: | |||

| 273......................................................... | 2,5 | 3,4 | — |

| 325......................................................... | 3,8 | 5 | — |

| 351. .'.............................................. . . | 4,3 | 5,7 | — |

| 377......................................................... | 5 | 7,8 | — |

| 426.......................................... . . . . | 6,5 | 8,6 | 9—12 |

| Осевая скорость пара, м/с ...................... | 0,65—0,8 | 0,3-0,35 | 0,25—0,34 |

С увеличением давления в барабане при росте растворимости кремниевой кислоты возрастает ее содержание в паре. При давлении выше 11 МПа даже абсолютная сушка пара не обеспечивает его требуемого качества. Снижение содержания кремниевой кислоты в паре в этом случае достигается путем промывки его питательной водой в паропромывочном устройстве барабана (см. рис. 105). Последнее состоит из барботажных листов 7 с отверстиями диаметром 5 мм, устройства для подачи питательной водц & на листы и сливных коробов 9. Для достижения бо

msd.com.ua

1.1.4 Барабан котла и сепарационные устройства. Проектирование котельного агрегата

Похожие главы из других работ:

Выбор и расчет основных показателей системы золошлакоудаления

4. Обоснование и выбор схемы газоходов, методика расчета газового тракта, выбор и описание дымососа, устройства выгрузки пыли и золы, устройства для мокрого удаления золы, схема компоновки газоочистки.

...

Котельный цех ижевской ТЭЦ-1

7. ОСТАНОВ КОТЛА

Перед остановом котла регулятор топлива перевести с автоматического управления на дистанционное. Разгрузить котел до нагрузки, при которой еще обеспечивается требуемая температура перегретого пара при номинальном давлении...

Пиролизные котлы

Конструкция котла

Котел состоит из двух камер, расположенных одна над другой. Верхняя камера представляет собой топливный бункер. В нее закладываются дрова, и здесь же происходит их горение, в результате которого выделяется «древесный газ»...

Поверочно-конструкторский расчет парового котла БКЗ-75-39 ФБ

4.2 Останов котла

При останове котла в горячий резерв принимаются меры к сохранению в агрегате накопленного тепла. При нормальных остановах в холодный резерв котел расхолаживают, соблюдая при этом условия медленного охлаждения, безопасного для оборудования...

Поверочный расчет парового котла ПК-10

1.2 Барабаны и сепарационные устройства

Котел снабжен двумя барабанами, вынесенными за пределы обогреваемой зоны, из которых основной нижний барабан (большой) имеет внутренний диаметр = 1300мм. толщину стенки 90мм...

Поверочный расчет парового котла ПК-10

1.6 Эксплуатация котла

...

Поверочный расчет парового котла ПК-10

1.6.1 Пуск котла

Осмотр котла: При пуске котла после ремонта или длительного останова необходимо произвести осмотр котла, а именно: - Осмотреть изнутри топку и газоходы, убедиться в отсутствии людей и посторонних предметов: шлака, отложений, золы, лесов и т.п....

Поверочный расчет парового котла ПК-10

1.6.2 Останов котла

Нормальный останов котла: Перед остановом котла при работе на мазуте обязательно произвести его очистку дробью лавинной очистки. Постепенно снижать нагрузку котла ло минимально разрешенной нагрузки в 100 т/час...

Предназначение котельно-турбинного цеха

1.1.2 Барабан котла и сепарационные устройства

Барабан котла с внутренним диаметром 1600 мм, длиной цилиндрической части 18000 мм и толщиной стенки 112 мм выполнен из стали 16 ГНМА. Средний уровень воды во время работы котла расположен на 200 мм ниже геометрической оси барабана...

Проектирование котельного агрегата

1.1.2 Каркас котла

Каркас представляет собой металлическую конструкцию, предназначенную для установки всех элементов котлоагрегата, барабана, поверхностей нагрева и коллекторов, трубопроводов и коробов, помостов и лестниц обслуживания...

Реактор РБМК-1000

Барабан сепаратор

В тепловой схеме барабан сепаратор изображался как одно устройство, на самом деле в установке РБМК-1000 используются четыре барабана сепаратора, которые представляют собой металлические цилиндры диаметром 2.6 м и длинной 31 м...

Реконструкция котлоагрегатов Краснокаменской ТЭЦ

1. Характеристики котла

...

Реконструкция котлоагрегатов Краснокаменской ТЭЦ

1.1 Характеристика котла БКЗ-320-140

Таблица 1 - Характеристика котла БКЗ-320-140 Паропроизводительность, т/ч 320 Давление пара в барабане, кгс/см2 155 Давление перегретого пара, кгс/см2 140 Температура перегретого пара, оС 560 Температура питательной воды...

Реконструкция котлоагрегатов Краснокаменской ТЭЦ

1.5 Барабан и сепарационные устройства

Котел имеет сварной барабан с внутренним диаметром 1600мм из стали 16ГНМА толщиной стенки 112мм. Схема испарения двухступенчатая с выносным циклоном...

Розрахунок втрат тепла теплової мережі

3. Розрахунок котла.

Умовно приймаємо котел прямокутної форми зі стороною котла а, висота котла 2·а. Втратами тепла зверху та знизу котла нехтуємо, а тому площі верхньої та нижньої стінок котла при розрахунку площі котла враховуватине будемо. Рис. 3.1...

fis.bobrodobro.ru

Барабаны паровых отопительных котлов. Конструкция барабанов паровых котлов и внутрибарабанных устройств

1.doc

^9.3.1.Барабан - сепарационное устройство барабанного котла

В современных паровых барабанных котлах основным сепарационным устройством является барабан. В некоторых случаях дополнительно используются выносные циклоны.Барабан в паровых котлах выполняет роль емкости, разделяющей пароводяной тракт на экономайзерный, испарительный и перегревательный участки; является устройством для сепарации влаги от пара: входит как элемент в контур естественной или принудительной циркуляции.

Барабан парового котла представляет собой цилиндрический горизонтальный сосуд с внутренним диаметром до 1600…1800 мм и длиной до 15…20 м и более, зависящих от паропроизводительности котла. В барабан подается вода или пароводяная смесь из экономайзера (рис.9.53).

При подаче воды над уровнем в барабане и падении ее на поверхность водяного объема образуется большое количество водяных капель, поднимающихся в паровое пространство барабана. Если же ввод воды производить под уровень, то слой воды частично погасит энергию струи, но будет недостаточен для полного ее гашения. Поэтому образуются сложные линии тока в объеме воды, волнообразование и выброс капель в паровое пространство. Отсюда первое требование к внутрибарабанным устройствам - гашение кинетической энергии водяной или пароводяной струи из труб после экономайзера.

Из барабана часть воды направляется в опускные трубы контура циркуляции. При анализе работы опускных труб (см.§ 9.2) возникает второе требование - организация плавного входа воды в опускные трубы, с малым сопротивлением входа, и организация устройств, предотвращающих воронкообразование и захват (снос) пара опускающейся водой. Для того, чтобы высота уровня воды над входом в опускные трубы была максимальной, опускные трубы необходимо выводить из барабана как можно ближе к нижней его образующей.

В барабан из контура циркуляции по отводящим трубам поступает пароводяная смесь с большой скоростью. Если организовать сосредоточенный ввод отводящих труб под уровень воды, то за счет большой кинетической энергии струи и значительного объема паровой фазы уровень воды, насыщенной паровыми пузырями, будет значительно выше среднего, т.е. произойдет набухание уровня. При прохождении пара через границу вода - пар будет образовываться большое количество водяных капель, поднимаемых потоком пара.

Отсюда третье требование - организация равномерного по длине и сечению барабана ввода пароотводящих труб и гашение энергии поступающей пароводяной струи, обеспечение равномерности распределения паровой фазы по сечению барабана, снижение интенсивности образования капель и их выброса в паровое пространство.

Насыщенный пар, поступивший в барабан, поднимается в верхнюю часть барабана и отводится через трубы в пароперегреватель. Ясно, что эти трубы должны быть расположены вдоль верхней образующей барабана, иначе может образоваться застойная зона. Поток пара, направляющийся к сосредоточенному отводу, плохо заполняет сечение барабана, скорость пара в средней части при этом существенно увеличивается. Поток пара может унести часть капель воды из парового пространства в отводящие трубы и дальше в пароперегреватель. Так как унос капель по массе невелик, то эта влага на условия теплообмена в пароперегревателе не влияет. Если произойдет заброс влаги, т.е. большой ее унос с паром, то вода, попадая на стенки труб пароперегревателя, вызовет резкое охлаждение их и термическое растрескивание металла. Но и малое количество уноса влаги может привести к нарушению работы пароперегревателя - в каплях воды содержатся примеси, которые при испарении воды на стенке пароперегревателя образуют отложения с низкой теплопроводностью, а при испарении в потоке перегретого пара примеси переходят в пар и уносятся в турбину.

^ Четвертое требование - организация равномерного заполнения потоком пара верхней части барабана, при снижении скорости пара, и улучшении сепарации пара от воды.

При высоком давлении насыщенный пар, барботирующий через слой воды в барабане, содержит значительное количество примесей, и тогда возникает пятое требование - организация промывки пара внутри барабана.^

9.3.2.Гидродинамические процессы в барабане парового котла

Прежде чем рассматривать конструктивное выполнение внутрибарабанных устройств, необходимо провести анализ процессов барботажа и уноса влаги внутри барабана.^ Барботаж пара через воду - подъем паровой фазы в жидкости, приведенная скорость направленного движения которой (жидкости) мала или равна нулю. Барботаж пара имеет место в барабанах котлов, в подъемных трубах контура циркуляции при образовании свободного уровня, застоя или опрокидывания циркуляции, в парогенераторах и реакторах атомных электростанций, испарителях и многих других аппаратах ряда отраслей промышленности. В общем случае аппарат, в котором происходит процесс барботажа пара через слой жидкости, называется барботером .

Для равномерного распределения паровой фазы по сечению барботера (в том числе и в барабане) и выравнивания скоростей пара в барботажном слое устанавливается распределительное устройство. Обычно применяется погруженный в слой жидкости дырчатый лист с соответствующим образом рассчитанным количеством отверстий выбранного диаметра d 1 . Правильно рассчитанные дырчатые листы гасят также кинетическую энергию пароводяных струй.

Режим работы дырчатого листа зависит от расхода паровой фазы и диаметра паровых пузырьков и отверстия в листе (рис.9.54). При небольших расходах пара и малом диаметре (d П d 1 , то паровой пузырек втягивается в отверстие, разделя

remkolor.ru