- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Устройство паровоза. Устройство котла паровоза

Устройство паровоза — WiKi

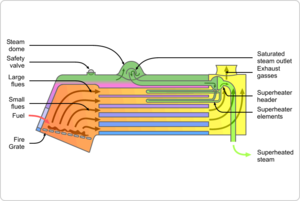

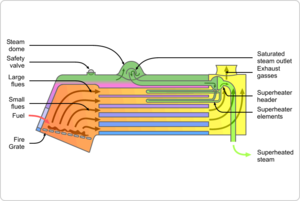

Паровой котёл. Показаны основные компоненты, а также движение потоков газов, воды и пара

Паровой котёл. Показаны основные компоненты, а также движение потоков газов, воды и пара Так как паровой котёл является первичным источником энергии, то это делает его главным компонентом паровоза. В связи с этим к котлу предъявляется целый ряд требований. К этим требованиям прежде всего относится надёжность (безопасность) работы котла — обусловлено тем, что давление пара может достигать очень высоких значений (до 20 атм. и выше), что превращает котёл в потенциальную бомбу, и какой-либо дефект конструкции может привести к взрыву, тем самым заодно лишив паровоз источника энергии. Именно взрыв парового котла был одним из наиболее веских аргументов против введения паровозной тяги в XIX веке. Также паровой котёл должен быть удобен в управлении, обслуживании и ремонте, иметь возможность работы на различных видах и сортах топлива, быть как можно более мощным, а также экономичным[3].

Паровой котёл состоит из частей, которые для удобства часто делят на пять групп[3][4]:

- основные части;

- гарнитура;

- арматура;

- паропровод и пароперегреватель;

- вспомогательное оборудование.

Основные части котла

Классический паровой паровозный котёл состоит из следующих основных частей (на рисунке выше — слева направо): топка, цилиндрическая часть и дымовая коробка[4].

Топка

Топка, она же камера сгорания, служит для преобразования химической энергии, заключённой в топливе, в тепловую. Конструктивно топка представляет собой две вложенные друг в друга стальные коробки: огненная коробка (собственно топка) и кожух, соединённые между собой специальными связями. Паровозная топка работает в крайне тяжёлых температурных условиях, поскольку температура от сгоревшего топлива может достигать 1600 °C, а между огненной коробкой и кожухом при работе находится слой пара под большим давлением (десятки атмосфер). Поэтому топку собирают из минимально возможного числа деталей, в частности огненная коробка состоит из пяти листов: потолок, два боковых, задний и трубчатая решётка. Последняя является местом перехода от топки к цилиндрической части[5].

В нижней части топки расположена колосниковая решётка, которая служит для поддержания слоя горящего твёрдого топлива. Как понятно из названия, она имеет решётчатую структуру, что обеспечивает приток свежего воздуха в топку. Большие колосниковые решётки состоят из нескольких отдельных решёток — колосников. В заднем листе топки расположено шуровочное отверстие, через которое забрасывается топливо. На мощных паровозах в верхней части топки расположены циркуляционные трубы и (или) термосифоны, служащие для повышения циркуляции воды в котле. На этих трубах крепится специальный свод из кирпичей, защищающий потолок и трубчатую решётку от воздействия открытого пламени[5].

Между собой топки различают по форме потолка: с плоским потолком и радиальные. Топка с плоским потолком, также известная как топка Бельпера, имеет относительно большой объём огненной коробки, благодаря чему обеспечивается полнота сгорания топлива. В результате такие топки были весьма распространены у ранних паровозов, а в ряде стран выпускались вплоть до конца паровозостроения (например, паровозы Эр, выпускавшиеся Чехословакией и Польшей вплоть до 1957 года). Однако топку Бельпера сложно стыковать с цилиндрической частью котла. Помимо этого, большая ширина ограничивает применение по габариту, особенно в верхней части, а на мощных паровозах требуется устанавливать большое число связей между огненной коробкой и кожухом, так как плоские листы хуже противостоят высокому котловому давлению. Поэтому на мощных паровозах стали применять топки с радиальным потолком (радиальная топка). Радиальная топка легче топки Бельпера и лучше противостоит высокому давлению пара. Но у радиальной топки есть серьёзный недостаток: относительно малый объём топочного пространства, из-за чего топливо сжигается менее эффективно, а несгоревшие частицы угля могут повредить внутреннюю поверхность котла. Поэтому в передней верхней части таких топок нередко устанавливают камеру догорания, которая улучшает эффективность сгорания топлива (хотя нередко это мнение преувеличивают)[5][6].

Цилиндрическая часть котла

Трубы цилиндрической части котла

Трубы цилиндрической части котла Цилиндрическая часть парового котла является его основной частью, так как именно в ней происходит основное парообразование. По сути, цилиндрическая часть является дымогарным котлом, так как нагрев воды происходит за счёт проходящих через неё большого числа (до нескольких сотен штук) дымогарных труб, внутри которых протекают тепловые воздушные потоки. Оболочка цилиндрической части состоит из нескольких барабанов (обычно три и более), соединённых телескопическим методом, то есть один вложен в другой. Впервые многотрубчатый котёл на паровозах был применён в 1829 году, а именно — на знаменитой «Ракете» Стефенсона.

Часто в цилиндрической части находится и пароперегреватель, который размещён в трубах, которые в основном аналогичны дымогарным, но больше диаметром. Такие трубы называют уже жаровыми, а сам пароперегреватель — жаротрубным.

Дымовая коробка

Гарнитура котла

Гарнитура котла — приборы и устройства для обеспечения тепловой работы котла. Они позволяют обеспечить сожжение нужного количества топлива с наименьшими потерями. В зависимости от расположения, различают гарнитуру топки и гарнитуру дымовой коробки. Также стоит отметить такой прибор как сажесдуватель, который может располагаться как в топке, так и в огненной коробке топки, либо вовсе быть переносным. Сажесдуватель служит для очистки внутренней поверхности дымогарных и жаровых труб от сажи и изгари, тем самым позволяя увеличить передачу тепла от горячих газов через стенки труб к воде и пару. Очистка производится направлением струи пара внутрь труб. Впоследствии на многих паровозах сажесдуватели были демонтированы[7].

Гарнитура топки

К гарнитуре топки прежде всего стоит отметить колосниковую решётку, расположенную в огненной коробке на уровне топочной рамы. Данная решётка служит для поддержания слоя горящего твёрдого топлива, а также, как понятно из названия, обеспечивает к нему, за счёт щелей, приток необходимого для горения воздуха. Из-за больших размеров (на паровозе серии Л её размеры — 3280×1830 мм), колосниковая решётка делается из отдельных элементов — колосников, которые расположены поперечными рядами. На ранних паровозах колосники были неподвижными, впоследствии стали строиться паровозы с подвижными (качающимися) колосниками, что позволяло упростить очистку топки от шлаков и золы. Привод качающихся колосников преимущественно пневматический. Шлаки и зола из топки ссыпаются в расположенный под топкой специальный бункер — зольник, верхняя часть которого охватывает всю колосниковую решётку, а нижняя, из-за дефицита свободного пространства, располагается преимущественно между боковинами основной рамы паровоза. Для пропуска воздуха в топку, зольник оборудуется специальными клапанами, которые используются также и для очистки бункера от шлаков. К гарнитуре топки ещё относят и топочные (шуровочные) дверцы, которые закрывают шуровочное отверстие (служит для заброса топлива в топку), тем самым разделяя пространства топки и будки машиниста. Так как и зольник, и решётка обеспечивают приток свежего воздуха в огненную коробку, засорение (шлакование) их воздухопроводов и щелей может привести к серьёзному падению мощности котла, поэтому при использовании антрацитов и низкокалорийных углей применяют шлакоувлажнитель, представляющий собой несколько трубок с отверстиями, расположенными по периметру колосниковой решётки. Периодически через них пропускают пар, который понижает температуру у самой решётки, а соприкасаясь со шлаком делает его более пористым[7].

Если паровоз отапливается нефтью или мазутом (распространено на современных паровозах), то в топке устанавливают нефтяные форсунки и нефтепроводы. Форсунки обеспечивают тонкое распыление топлива, что необходимо для его полного сгорания. При этом из топки изымают колосниковую решётку, а вместо неё в зольнике и топке устанавливают специальный кирпичный свод (также известен как обмуровка), который служит дополнительной защитой топки от пламени, имеющего более высокую температуру (свыше 1600°), нежели при угольном отоплении, а также для рационализации процесса горения — если пламя кратковременно погасить, то раскалённый свод поможет воспламенить поступающее после перерыва топливо. Однако общий вес данного свода гораздо выше, чем у колосникой решётки, поэтому перевод паровоза с угольного на нефтяное отопление повышает общий вес паровоза, особенно его задней части[7].

Гарнитура дымовой коробки

Для горения топлива необходим воздух, причём его нужно достаточно много: на 1 кг угля или мазута требуется соответственно 10—14 кг или 16—18 кг воздуха. Очевидно, что подача такого количества воздуха в камеру сгорания (топку) естественным способом практически невозможна, что принуждает к созданию искусственной тяги газов в котле. Для этого в дымовой коробке устанавливают специальное дымовытяжное устройство, которое обеспечивает приток воздуха в топку за счёт создания разрежения в дымовой камере. Паровозные дымовытяжные устройства бывают нескольких конструкций, однако практически все они работают на уже отработанном паре, поступающем из тяговой паровой машины, что позволяет изменять подачу воздуха в зависимости от используемой мощности машины, то есть чем более напряжённо работает паровоз, тем сильнее горение и тем больше пара вырабатывается[7].

Двойной четырёхдырный конус постоянного сечения с раздельным выпуском. Паровоз RENFE 141 F

Двойной четырёхдырный конус постоянного сечения с раздельным выпуском. Паровоз RENFE 141 F Наиболее простым дымовытяжным устройством является конус, который выглядит как форсунка конусовидного сечения, установленная под дымовой трубой. Принцип действия конуса заключается в том, что пропущенный через него отработанный пар приобретает высокую скорость (до 250—350 м/с), после чего направляется в дымовую трубу, где он, увлекая за собой воздух, создаёт в дымовой камере разрежение. Конусы бывают различных конструкций, в том числе одно-, двух- и четырёхдырные, переменного и постоянного сечения, с общим и раздельным выпуском. Наибольшее распространение получил четырёхдырный конус переменного сечения с раздельным выпуском, то есть когда пар из правого и левого цилиндров выпускаются раздельно. Однако несмотря на простоту конструкции, конус нельзя использовать на паровозах с конденсацией отработанного пара, поэтому на последних в качестве дымовытяжного устройства используется вентилятор (газосос). Привод вентилятора осуществляется от отработанного пара, что также как и при конусе делает регулировку тяги автоматической. Благодаря своим достоинствам, вентиляторная тяга стала применяться даже на паровозах без конденсации отработанного пара (например, советские СОв и Сум), однако из-за ряда недостатков (более сложная конструкция, нежели у конуса, а следовательно и более высокая стоимость ремонта, высокое противодавление при выпуске пара, сложность работы на высоких отсечках) в 1950-х гг. вентиляторная тяга была заменена на конусную[7].

Характеристики котла

Котёл характеризуется следующими параметрами:

- общая площадь нагрева в м² — эта площадь складывается из площадей нагрева топки, площади перегревателя, а также площадей дымогарных и жаровых труб;

- объём парового пространства в м³;

- зеркало испарения в м²;

- рабочее давление в атм;

- Объём заливаемой воды.

Паровая машина паровоза состоит из цилиндров, отлитых как одно целое с золотниковыми коробками, механизма для передачи усилия на движущие колёса (кривошипно-шатунный механизм) и парораспределительного механизма. Цилиндры паровой машины (которых на паровозе бывает 2 и более) отливаются из стали и укрепляются на раме с помощью болтов, либо отлиты воедино правая и левая паровая машина, как на более поздних паровозах.

В паровозах применяют следующие виды паровых машин:

- машина однократного расширения пара — проста по конструкции, имеет высокую надёжность и неплохую экономичность;

- машина однократного расширения пара трёх или четырёх цилиндровая — обладает большей мощностью, но сложна по конструкции;

- машина компаунд — также обладает большой мощностью, но по экономичности себя не оправдала. Имеет помимо сложной конструкции проблемы при движении с частыми остановками.

В большинстве паровозов использованы простые двухцилиндровые машины, экономичность была повышена введением пароперегревателя, а мощность — созданием сочленённых паровозов и повышением форсировки котла.

Схема работы кулисного механизма паровоза: 1 — кулиса, 2 — контркривошип, 3 — радиальная тяга, 4 — маятник, 5 — ползун (крейцкопф), 6 — золотник, 7 — рабочий цилиндр, 8 — тяга переводного вала (реверс)

Схема работы кулисного механизма паровоза: 1 — кулиса, 2 — контркривошип, 3 — радиальная тяга, 4 — маятник, 5 — ползун (крейцкопф), 6 — золотник, 7 — рабочий цилиндр, 8 — тяга переводного вала (реверс) Парораспределительный (обычно кулисный) механизм паровоза состоит из кулисы 1, качающейся на оси и соединённой своим нижним концом с пальцем контркривошипа 2, насаженного на ведущем колесе под некоторым углом к кривошипу. Движение от кулисы передаётся с помощью радиальной тяги 3 верхнему концу рычага (маятнику) 4; нижний конец маятника получает движение от ползуна 5. Движение золотнику 6 сообщается от промежуточной точки маятника. С помощью кулисного механизма осуществляются (золотником) все фазы парораспределения, регулирование мощности паровоза путём изменения степени наполнения (отсечки) пара в цилиндр 7 и реверсирование 8 — получение обратного хода паровоза.

Фотография кулисного и кривошипно-шатунного механизма паровоза

Фотография кулисного и кривошипно-шатунного механизма паровоза В некоторых случаях для временного повышения силы тяги (при трогании с места и на подъёмах) на паровозах, кроме основной паровой машины, устанавливают вспомогательную (бустер), передающую работу на поддерживающие оси паровоза или на оси тендера.

Другие элементы машины паровоза:

- сальники — уплотнения, предотвращающие утечки пара;

- байпасы — устройства для перепуска воздуха, которые располагались на золотниковой коробке. Байпасные каналы соединяют между собой полости цилиндра по обе стороны поршня, и перекрываются специальным клапаном. При нормальной работе паровой машины байпасные клапаны закрыты, никак не влияя на систему парораспределения. При закрытом регуляторе (при отсутствии подачи пара) и движении накатом, байпасные клапаны открываются, предотвращая торможение паровоза при езде по инерции. Байпасные перепуски в России использовались только на дореволюционных паровозах, впоследствии их не устанавливали, заменяя более эффективными в работе раздвижными золотниками. Наибольшее распространение на отечественных паровозах получила система инженера Трофимова.

ru-wiki.org

Устройство паровоза — Википедия

Элементы конструкции паровоза типа 1-3-1:

Элементы конструкции паровоза типа 1-3-1: Паровоз состоит из трёх основных частей: котла, паровой машины и экипажной части. Кроме того, в состав паровоза включается тендер — специальный вагон, где хранятся запасы воды и топлива. Если же вода и топливо хранятся на самом паровозе, то тогда его называют танк-паровозом.

Паровой котёл служит для получения пара, то есть является первичным источником энергии. Пар на паровозе является основным рабочим телом во многих устройствах и механизмах и прежде всего в тяговой паровой машине, которая преобразует энергию пара в возвратно-поступательное движение поршня, которое в свою очередь с помощью кривошипно-шатунного механизма трансформируется во вращательное, заставляя крутиться движущие колёса. Помимо этого, пар служит для привода паровоздушного насоса, паротурбогенератора, а также используется в звуковых сигналах — свистке и тифоне. Экипаж паровоза, состоящий из рамы и ходовых частей, является как бы передвижным основанием (остовом) паровоза и служит для несения оборудования и для передвижения паровоза по рельсам. Также иногда в основные части паровоза включают и тендер — прицепляемый к локомотиву вагон, служащий для хранения запасов воды и топлива[1][2].

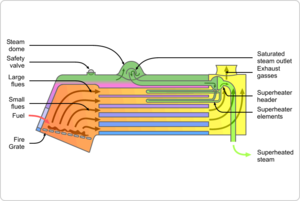

Паровой котёл. Показаны основные компоненты, а также движение потоков газов, воды и пара

Паровой котёл. Показаны основные компоненты, а также движение потоков газов, воды и пара Так как паровой котёл является первичным источником энергии, то это делает его главным компонентом паровоза. В связи с этим к котлу предъявляется целый ряд требований. К этим требованиям прежде всего относится надёжность (безопасность) работы котла — обусловлено тем, что давление пара может достигать очень высоких значений (до 20 атм. и выше), что превращает котёл в потенциальную бомбу, и какой-либо дефект конструкции может привести к взрыву, тем самым заодно лишив паровоз источника энергии. Именно взрыв парового котла был одним из наиболее веских аргументов против введения паровозной тяги в XIX веке. Также паровой котёл должен быть удобен в управлении, обслуживании и ремонте, иметь возможность работы на различных видах и сортах топлива, быть как можно более мощным, а также экономичным[3].

Паровой котёл состоит из частей, которые для удобства часто делят на пять групп[3][4]:

- основные части;

- гарнитура;

- арматура;

- паропровод и пароперегреватель;

- вспомогательное оборудование.

Основные части котла[править | править код]

Классический паровой паровозный котёл состоит из следующих основных частей (на рисунке выше — слева направо): топка, цилиндрическая часть и дымовая коробка[4].

Топка[править | править код]

Топка, она же камера сгорания, служит для преобразования химической энергии, заключённой в топливе, в тепловую. Конструктивно топка представляет собой две вложенные друг в друга стальные коробки: огненная коробка (собственно топка) и кожух, соединённые между собой специальными связями. Паровозная топка работает в крайне тяжёлых температурных условиях, поскольку температура от сгоревшего топлива может достигать 1600 °C, а между огненной коробкой и кожухом при работе находится слой пара под большим давлением (десятки атмосфер). Поэтому топку собирают из минимально возможного числа деталей, в частности огненная коробка состоит из пяти листов: потолок, два боковых, задний и трубчатая решётка. Последняя является местом перехода от топки к цилиндрической части[5].

В нижней части топки расположена колосниковая решётка, которая служит для поддержания слоя горящего твёрдого топлива. Как понятно из названия, она имеет решётчатую структуру, что обеспечивает приток свежего воздуха в топку. Большие колосниковые решётки состоят из нескольких отдельных решёток — колосников. В заднем листе топки расположено шуровочное отверстие, через которое забрасывается топливо. На мощных паровозах в верхней части топки расположены циркуляционные трубы и (или) термосифоны, служащие для повышения циркуляции воды в котле. На этих трубах крепится специальный свод из кирпичей, защищающий потолок и трубчатую решётку от воздействия открытого пламени[5].

Между собой топки различают по форме потолка: с плоским потолком и радиальные. Топка с плоским потолком, также известная как топка Бельпера, имеет относительно большой объём огненной коробки, благодаря чему обеспечивается полнота сгорания топлива. В результате такие топки были весьма распространены у ранних паровозов, а в ряде стран выпускались вплоть до конца паровозостроения (например, паровозы Эр, выпускавшиеся Чехословакией и Польшей вплоть до 1957 года). Однако топку Бельпера сложно стыковать с цилиндрической частью котла. Помимо этого, большая ширина ограничивает применение по габариту, особенно в верхней части, а на мощных паровозах требуется устанавливать большое число связей между огненной коробкой и кожухом, так как плоские листы хуже противостоят высокому котловому давлению. Поэтому на мощных паровозах стали применять топки с радиальным потолком (радиальная топка). Радиальная топка легче топки Бельпера и лучше противостоит высокому давлению пара. Но у радиальной топки есть серьёзный недостаток: относительно малый объём топочного пространства, из-за чего топливо сжигается менее эффективно, а несгоревшие частицы угля могут повредить внутреннюю поверхность котла. Поэтому в передней верхней части таких топок нередко устанавливают камеру догорания, которая улучшает эффективность сгорания топлива (хотя нередко это мнение преувеличивают)[5][6].

Цилиндрическая часть котла[править | править код]

Трубы цилиндрической части котла

Трубы цилиндрической части котла Цилиндрическая часть парового котла является его основной частью, так как именно в ней происходит основное парообразование. По сути, цилиндрическая часть является дымогарным котлом, так как нагрев воды происходит за счёт проходящих через неё большого числа (до нескольких сотен штук) дымогарных труб, внутри которых протекают тепловые воздушные потоки. Оболочка цилиндрической части состоит из нескольких барабанов (обычно три и более), соединённых телескопическим методом, то есть один вложен в другой. Впервые многотрубчатый котёл на паровозах был применён в 1829 году, а именно — на знаменитой «Ракете» Стефенсона.

Часто в цилиндрической части находится и пароперегреватель, который размещён в трубах, которые в основном аналогичны дымогарным, но больше диаметром. Такие трубы называют уже жаровыми, а сам пароперегреватель — жаротрубным.

Дымовая коробка[править | править код]

Гарнитура котла[править | править код]

Гарнитура котла — приборы и устройства для обеспечения тепловой работы котла. Они позволяют обеспечить сожжение нужного количества топлива с наименьшими потерями. В зависимости от расположения, различают гарнитуру топки и гарнитуру дымовой коробки. Также стоит отметить такой прибор как сажесдуватель, который может располагаться как в топке, так и в огненной коробке топки, либо вовсе быть переносным. Сажесдуватель служит для очистки внутренней поверхности дымогарных и жаровых труб от сажи и изгари, тем самым позволяя увеличить передачу тепла от горячих газов через стенки труб к воде и пару. Очистка производится направлением струи пара внутрь труб. Впоследствии на многих паровозах сажесдуватели были демонтированы[7].

Гарнитура топки[править | править код]

К гарнитуре топки прежде всего стоит отметить колосниковую решётку, расположенную в огненной коробке на уровне топочной рамы. Данная решётка служит для поддержания слоя горящего твёрдого топлива, а также, как понятно из названия, обеспечивает к нему, за счёт щелей, приток необходимого для горения воздуха. Из-за больших размеров (на паровозе серии Л её размеры — 3280×1830 мм), колосниковая решётка делается из отдельных элементов — колосников, которые расположены поперечными рядами. На ранних паровозах колосники были неподвижными, впоследствии стали строиться паровозы с подвижными (качающимися) колосниками, что позволяло упростить очистку топки от шлаков и золы. Привод качающихся колосников преимущественно пневматический. Шлаки и зола из топки ссыпаются в расположенный под топкой специальный бункер — зольник, верхняя часть которого охватывает всю колосниковую решётку, а нижняя, из-за дефицита свободного пространства, располагается преимущественно между боковинами основной рамы паровоза. Для пропуска воздуха в топку, зольник оборудуется специальными клапанами, которые используются также и для очистки бункера от шлаков. К гарнитуре топки ещё относят и топочные (шуровочные) дверцы, которые закрывают шуровочное отверстие (служит для заброса топлива в топку), тем самым разделяя пространства топки и будки машиниста. Так как и зольник, и решётка обеспечивают приток свежего воздуха в огненную коробку, засорение (шлакование) их воздухопроводов и щелей может привести к серьёзному падению мощности котла, поэтому при использовании антрацитов и низкокалорийных углей применяют шлакоувлажнитель, представляющий собой несколько трубок с отверстиями, расположенными по периметру колосниковой решётки. Периодически через них пропускают пар, который понижает температуру у самой решётки, а соприкасаясь со шлаком делает его более пористым[7].

Если паровоз отапливается нефтью или мазутом (распространено на современных паровозах), то в топке устанавливают нефтяные форсунки и нефтепроводы. Форсунки обеспечивают тонкое распыление топлива, что необходимо для его полного сгорания. При этом из топки изымают колосниковую решётку, а вместо неё в зольнике и топке устанавливают специальный кирпичный свод (также известен как обмуровка), который служит дополнительной защитой топки от пламени, имеющего более высокую температуру (свыше 1600°), нежели при угольном отоплении, а также для рационализации процесса горения — если пламя кратковременно погасить, то раскалённый свод поможет воспламенить поступающее после перерыва топливо. Однако общий вес данного свода гораздо выше, чем у колосникой решётки, поэтому перевод паровоза с угольного на нефтяное отопление повышает общий вес паровоза, особенно его задней части[7].

Гарнитура дымовой коробки[править | править код]

Для горения топлива необходим воздух, причём его нужно достаточно много: на 1 кг угля или мазута требуется соответственно 10—14 кг или 16—18 кг воздуха. Очевидно, что подача такого количества воздуха в камеру сгорания (топку) естественным способом практически невозможна, что принуждает к созданию искусственной тяги газов в котле. Для этого в дымовой коробке устанавливают специальное дымовытяжное устройство, которое обеспечивает приток воздуха в топку за счёт создания разрежения в дымовой камере. Паровозные дымовытяжные устройства бывают нескольких конструкций, однако практически все они работают на уже отработанном паре, поступающем из тяговой паровой машины, что позволяет изменять подачу воздуха в зависимости от используемой мощности машины, то есть чем более напряжённо работает паровоз, тем сильнее горение и тем больше пара вырабатывается[7].

Двойной четырёхдырный конус постоянного сечения с раздельным выпуском. Паровоз RENFE 141 F

Двойной четырёхдырный конус постоянного сечения с раздельным выпуском. Паровоз RENFE 141 F Наиболее простым дымовытяжным устройством является конус, который выглядит как форсунка конусовидного сечения, установленная под дымовой трубой. Принцип действия конуса заключается в том, что пропущенный через него отработанный пар приобретает высокую скорость (до 250—350 м/с), после чего направляется в дымовую трубу, где он, увлекая за собой воздух, создаёт в дымовой камере разрежение. Конусы бывают различных конструкций, в том числе одно-, двух- и четырёхдырные, переменного и постоянного сечения, с общим и раздельным выпуском. Наибольшее распространение получил четырёхдырный конус переменного сечения с раздельным выпуском, то есть когда пар из правого и левого цилиндров выпускаются раздельно. Однако несмотря на простоту конструкции, конус нельзя использовать на паровозах с конденсацией отработанного пара, поэтому на последних в качестве дымовытяжного устройства используется вентилятор (газосос). Привод вентилятора осуществляется от отработанного пара, что также как и при конусе делает регулировку тяги автоматической. Благодаря своим достоинствам, вентиляторная тяга стала применяться даже на паровозах без конденсации отработанного пара (например, советские СОв и Сум), однако из-за ряда недостатков (более сложная конструкция, нежели у конуса, а следовательно и более высокая стоимость ремонта, высокое противодавление при выпуске пара, сложность работы на высоких отсечках) в 1950-х гг. вентиляторная тяга была заменена на конусную[7].

Характеристики котла[править | править код]

Котёл характеризуется следующими параметрами:

- общая площадь нагрева в м² — эта площадь складывается из площадей нагрева топки, площади перегревателя, а также площадей дымогарных и жаровых труб;

- объём парового пространства в м³;

- зеркало испарения в м²;

- рабочее давление в атм;

- Объём заливаемой воды.

Паровая машина паровоза состоит из цилиндров, отлитых как одно целое с золотниковыми коробками, механизма для передачи усилия на движущие колёса (кривошипно-шатунный механизм) и парораспределительного механизма. Цилиндры паровой машины (которых на паровозе бывает 2 и более) отливаются из стали и укрепляются на раме с помощью болтов, либо отлиты воедино правая и левая паровая машина, как на более поздних паровозах.

В паровозах применяют следующие виды паровых машин:

- машина однократного расширения пара — проста по конструкции, имеет высокую надёжность и неплохую экономичность;

- машина однократного расширения пара трёх или четырёх цилиндровая — обладает большей мощностью, но сложна по конструкции;

- машина компаунд — также обладает большой мощностью, но по экономичности себя не оправдала. Имеет помимо сложной конструкции проблемы при движении с частыми остановками.

В большинстве паровозов использованы простые двухцилиндровые машины, экономичность была повышена введением пароперегревателя, а мощность — созданием сочленённых паровозов и повышением форсировки котла.

Схема работы кулисного механизма паровоза: 1 — кулиса, 2 — контркривошип, 3 — радиальная тяга, 4 — маятник, 5 — ползун (крейцкопф), 6 — золотник, 7 — рабочий цилиндр, 8 — тяга переводного вала (реверс)

Схема работы кулисного механизма паровоза: 1 — кулиса, 2 — контркривошип, 3 — радиальная тяга, 4 — маятник, 5 — ползун (крейцкопф), 6 — золотник, 7 — рабочий цилиндр, 8 — тяга переводного вала (реверс) Парораспределительный (обычно кулисный) механизм паровоза состоит из кулисы 1, качающейся на оси и соединённой своим нижним концом с пальцем контркривошипа 2, насаженного на ведущем колесе под некоторым углом к кривошипу. Движение от кулисы передаётся с помощью радиальной тяги 3 верхнему концу рычага (маятнику) 4; нижний конец маятника получает движение от ползуна 5. Движение золотнику 6 сообщается от промежуточной точки маятника. С помощью кулисного механизма осуществляются (золотником) все фазы парораспределения, регулирование мощности паровоза путём изменения степени наполнения (отсечки) пара в цилиндр 7 и реверсирование 8 — получение обратного хода паровоза.

Фотография кулисного и кривошипно-шатунного механизма паровоза

Фотография кулисного и кривошипно-шатунного механизма паровоза В некоторых случаях для временного повышения силы тяги (при трогании с места и на подъёмах) на паровозах, кроме основной паровой машины, устанавливают вспомогательную (бустер), передающую работу на поддерживающие оси паровоза или на оси тендера.

Другие элементы машины паровоза:

- сальники — уплотнения, предотвращающие утечки пара;

- байпасы — устройства для перепуска воздуха, которые располагались на золотниковой коробке. Байпасные каналы соединяют между собой полости цилиндра по обе стороны поршня, и перекрываются специальным клапаном. При нормальной работе паровой машины байпасные клапаны закрыты, никак не влияя на систему парораспределения. При закрытом регуляторе (при отсутствии подачи пара) и движении накатом, байпасные клапаны открываются, предотвращая торможение паровоза при езде по инерции. Байпасные перепуски в России использовались только на дореволюционных паровозах, впоследствии их не устанавливали, заменяя более эффективными в работе раздвижными золотниками. Наибольшее распространение на отечественных паровозах получила система инженера Трофимова.

Экипажная, или рамно-ходовая, часть паровоза состоит из рамы, на которой устанавливаются котёл и цилиндры, колёсные пары с буксами, рессоры с балансирами и тележка

- Рама — металлическая несущая конструкция, к которой крепятся остальные части паровоза.

- Передняя тележка — конструкция, помогающая паровозу вписываться в повороты. Например, в паровозах серии С использована тележка Цара-Краусса, объединяющая бегунковую и переднюю движущую пары колес. При этом в момент прохождении поворота бегунковая ось поворачивается, а движущая пара получает соответствующее боковое смещение в противоположном направлении.

- Ведущая колесная пара. На эту пару через поршневое дышло воздействует паровая машина.

- Сцепные колесные пары. Эти колёса получают крутящий момент от ведущей пары через сцепные дышла.

На центрах всех движущих колёсных пар как одно целое отлиты противовесы для уравновешивания сил инерции эксцентрично вращающихся масс (кривошипа, пальцев, спарников, а на ведущем колесе, кроме того, контркривошипа и части ведущего шатуна).

- Бегунковые колесные пары. Бегунковых пар обычно бывает 1 или 2, в некоторых паровозах отсутствуют вовсе (паровозы формул 0-Х-Х).

- Поддерживащие колесные пары расположены под будкой или топкой, могут отсутствовать (формула Х-Х-0). Паровозы с поддерживающими колесными парами лучше приспособлены для движения задним ходом.

- Осевые буксы — коробки, в которых помещёны подшипники, обычно подшипники скольжения, соприкасающиеся с шейками осей. В буксы заливается смазка. В вырезах рамы прикрепляются буксовые направляющие: одна из этих направляющих делается наклонной, а между буксой и направляющей ставится клин (буксовый), которым можно регулировать зазор.

- Рессоры — упругие элементы, располагающиеся между буксами и рамой. Рессоры смягчают толчки и удары, которые колёсная пара получает от неровностей пути и стыковых зазоров. Для лучшего распределения нагрузки на отдельные колёсные пары рессоры соединяются между собой балансирами.

- Сцепка — устройство для соединения вагонов и локомотива в состав.

- Буфера — элементы, располагающиеся в месте сцепки и предотвращающие резкие удары при соединении вагонов.

В будке находились машинисты (паровозная бригада) и были сосредоточены все элементы управления паровозом. В будку также выходила задняя часть топки с шуровочным отверстием для загрузки топлива.

Тендер — специальный вагон, прицепляемый сзади к паровозу, в котором располагались запасы воды и топлива для котла. Зачастую, тендеры имели стандартную конструкцию и использовались с несколькими сериями паровозов. В отдельных паровозах тендер также содержал специальное оборудование для конденсации отработанного пара (тендер-конденсаторы, используемые в засушливых, плохо обеспеченных водой) и автоматический углеподатчик (стокер).

- Тормоза. На паровозах установлены, главным образом, автоматические воздушные тормоза Вестингауза, Казанцева и Матросова. Сжатый воздух в специальный резервуар накачивает паровоздушный насос, а из резервуара воздух подаётся через главную тормозную магистраль в тормозные цилиндры локомотива и поезда, системой рычагов связанные с тормозными колодками. При открытии расположенных в будке тормозных кранов давление в общей воздушной магистрали поезда падает, и колодки давлением воздуха из резервуаров прижимаются к колёсам.

- Локомотивный скоростемер, приводимый в действие от одного из колёс.

- Паровой манометр — устройство для измерения давления пара в котле.

- Песочница. Обычно устанавливалась наверху котла. В песочнице находится специально просеянный мелкий сухой речной песок, который давлением воздуха подается к колёсам при трогании и движении вверх по уклону и для экстренного торможения для улучшения сцепления между колёсами и рельсами.

- Свисток. На последних сериях паровозов применялись гармонические многотональные пятитоновые гудки, которые в мире считаются самыми красивыми.

- Водомерные стёкла — показывают уровень воды в котле.

- Стокер — механический углеподатчик (на поздних паровозах).

- Сервомотор — пневматический перевод кулисного камня (на поздних паровозах).

- ↑ Дробинский В. А. Основные части паровоза и экипировочные устройства // Как устроен и работает паровоз. — 1955. — С. 16.

- ↑ Сыромятников С. П. Составные части паровоза // Курс паровозов. — 1937. — Т. 1. — С. 4—6.

- ↑ 1 2 Сыромятников С. П. Общее устройство котла и его работа // Курс паровозов. — 1937. — Т. 1. — С. 31—34.

- ↑ 1 2 Струженцов И. М. Составные части котла // Конструкции паровозов. — 1937. — С. 53—54.

- ↑ 1 2 3 Хмелевский А. В., Смушков П. И. Основные части топки // Паровоз. — 1973. — С. 20—23.

- ↑ Сыромятников С. П. Топка и кожух топки // Курс паровозов. — 1937. — Т. 1. — С. 72—85.

- ↑ 1 2 3 4 5 Хмелевский А. В., Смушков П. И. Гарнитура котла // Паровоз. — 1973. — С. 43—64.

- Никольский А. С. Паровозы серии С. — «Виктория», 1997. — 176 с.

- БСЭ, 2-е изд.

ru.wikiyy.com

Как работает паровоз?

Изображение паровоза кликабельно

Паровоз использует энергию пара высокого давления. Этот перегретый пар толкает ряд поршней, которые с помощью соединительных тяг ( рисунок ниже) заставляют вращаться колеса. Относительная простота конструкции и надежность паровоза сделали его самым популярным средством передвижения со времени появления первых локомотивов в начале 1800-х годов и до конца второй мировой войны.

Хотя паровозы и сейчас широко используются в Индии и Китае. Однако их главным недостатком является низкий коэффициент полезного действия: даже в лучших паровозах не более 6 процентов энергии, выделяющейся при сгорании угля, переходит в энергию движения.

Паровоз

В современном паровом двигателе уголь на сгорание подается автоматически из тендера в топку. Где он и сгорает при температуре около 2550 градусов по Фаренгейту (что соответствует 1400°С). Холодная вода, запасы которой тоже хранятся в тендере, дважды нагревается в паровом котле и превращается в перегретый пар высокого давления. Этот пар, попадая затем в цилиндры, двигает поршни и заставляет крутиться колеса поезда. Часть пара, остывая, превращается снова в воду и возвращается в паровой котел. Остальной пар выбрасывается наружу через дымовую трубу.

Сохранение тепла

Пар, который отработал на поршнях, все еще горячий. В некоторых конструкциях паровозов часть отработанного пара используется для предварительного подогрева холодной воды — перед тем, как эта вода поступает в паровой котел.

Увеличение температуры

Теплая вода, находящаяся внутри водотрубного котла, проходит по трубам, окружающим топку, и превращается в пар. Затем этот пар по другим трубам проходит уже внутри топки.

Поршень, приводимый в движение паром

Открывается левый поршневой клапан, и пар под высоким давлением входит в цилиндр (как показано на (1) рисунке сверху). Пар заставляет поршень двигаться направо и поворачивает колесо (2.). Затем левый клапан закрывается. Открывается правый клапан, и свежий пар попадает на другую сторону поршня (3). Теперь под действием энергии пара поршень возвращается в первоначальное положение, заставляя колесо к этому времени проделать один оборот (4). Дальше все повторяется сначала.

information-technology.ru

Вприхлопку: Как устроен паровоз | Журнал Популярная Механика

Машинисты паровозов всегда отличались богатырским здоровьем и хорошей зарплатой

Архивное фото. Паровоз на поворотном круге

Схема работы паровой машины

Буквально какие-то 20 лет назад увидеть паровоз можно было запросто. Они стояли, заколоченные, на станциях. И вся инфраструктура тоже сохранялась на случай войны. Теперь все не так: нет ни паровозов (осталось, дай бог, штук триста на всю страну), ни машинистов — навыки уходят вместе с ветеранами. Как же функционирует стальная машина?

Растопка

Холодный паровоз доставляют в депо и ставят в стойло (термин, доставшейся чугунке в наследство от времен почтовых лошадей). Из котла вынимают мешочки с силикагелем — веществом, впитывающим влагу (его кладут в котел на время консервации паровоза). Отмывают соляркой детали от консервационной смазки. Доверху наполняют водой котел и тендер. Развешивают на колесах ведущие дышла и кулисные тяги. В топку сначала забрасывают негодные шпалы, дрова и доски, которые поджигают. Когда растопка запылает, осторожно бросают первые лопаты угля и ждут, когда он займется. Постепенно добрасывают еще и еще, пока вся колосниковая решетка не окажется охваченной ровным горящим слоем. Вода в котле закипит часа через три-четыре. Как только в котле создастся давление 34 атмосферы, паровоз делается вполне автономным: оживает сифон — устройство, создающее искусственную тягу в топке.

Начинается подготовка к рейсу. В тендер паровоза выливают порцию антинакипина. Один миллиметр толщины слоя накипи на трубах — это 600 кг (!) лишнего веса в котле. Раньше пробу воды снимали после каждого рейса: набирали воду в особый чайник из краника на котле, который так и называется — «водопробный», и сдавали в лабораторию. В лаборатории устанавливали необходимую дозу антинакипина, которая зависела от жесткости грунтовых вод на участке работы паровоза. До сих пор на тендерах паровозов можно встретить надпись: «Вода отравлена. Для питья непригодна». Впрочем, старики утверждают: «Сколько раз пили — и ничего».

Из масленок с длинными носами заливают масло в смазочные пресс-аппараты, турбинку и воздушный насос. На паровозе масло применяется разных сортов, важно его не перепутать и не залить, скажем, в паровой цилиндр масло, предназначенное для смазки букс. Сегодня настоящие паровозные масла — «вапор», «цилиндровое», «вискозин» — также стали музейными экспонатами, и все заменяются обычным дизельным маслом. А на самых первых паровозах для смазки использовали говяжье сало, олеонафт и растительное масло.

Помощник машиниста ручным винтовым прессом вгоняет смазку в подшипники машины. Машинист тем временем обстукивает молоточком гайки на дышлах, тягах и крейцкопфах. Проверяет, надежно ли они затянуты, готов ли к пути механизм. На паровозе, как в оркестре, все на слух.

Стрелка парового манометра приближается к красной черте предельного давления. Можно ехать. Машинист спускает реверс на передний ход на полную отсечку, дает полнозвучный свисток и плавно открывает регулятор, вслушиваясь в дыхание машины. Плавно, потому что при резком открытии регулятора воду может подхватить и бросить из котла в цилиндры. Последствия бросания бывали таковы, что 300килограммовое дышло, вращающее ведущие колеса, сгибало в дугу, как пластилиновое, а с цилиндров сшибало чугунную крышку, привинченную 20 болтами.

Искусство кидания

Управляет паровозом машинист, а вот топит не кочегар, как думает большинство непосвященных, а помощник машиниста. Отопление требует большого опыта, сообразительности, и слова «Бери больше — кидай дальше!» тут совершенно неприменимы.

Уголь забрасывают в топку вручную особой лопатой, сугубо паровозной, с длинным ковшом и коротким черенком. Угли бывают самые разные и сильно различаются как по размерам кусков, так и по свойствам: например, бурый подмосковный уголь паровозники звали «землей» — он почти не горел, приходилось заваливать им топку чуть не до потолка. А вот, скажем, донецкие антрациты горели очень жарко, но, если помощник упускал момент, плавились и заливали колосники, из-за чего прекращался доступ в топку воздуха — после этого паровоз оставалось лишь тушить и образовавшийся монолит разбивать отбойным молотком. Самые лучшие — так называемые газовые, длиннопламенные и паровично-жирные угли, сами названия которых, кажется, горят.

От того, насколько искусен помощник, зависит жизненно важный вопрос — хватит ли в пути пару? А кочегар на паровозе обычно выполняет лишь вспомогательные работы — смазывает буксы тендера, подгребает уголь в лоток, набирает воду из колонки и т. п. В старину кочегарами обычно были практиканты или пенсионеры.

Когда паровоз движется с работающей машиной, а не по инерции, топят «вприхлопку» — то есть помощник бросает уголь, а кочегар открывает дверцы топки только в момент броска лопаты и сразу же их закрывает, чтобы в топку не шел холодный воздух. Очень важно не переохлаждать котел: паровоз простужается как человек, но, увы, с куда более серьезными последствиями, вплоть до взрыва котла (мощностью с приличную фугасную бомбу), а иногда и улетания оного в небо, как ракеты, что в свое время случалось не так уж редко.

Работа на паровозе — нелегкий физический труд. Однако он всегда был высокооплачиваемым и очень престижным, овеян огромным уважением и почетом. Кроме того, по статистике паровозники были физически здоровее, чем их коллеги, работающие на тепловозах и электровозах. Когда машинист шел по улице в фуражке с особым белым кантом и поездочным «сундучком-шарманкой», встречные приветствовали его, снимая шапку.

Статья опубликована в журнале «Популярная механика» (№4, Апрель 2003).www.popmech.ru

Устройство паровоза — википедия фото

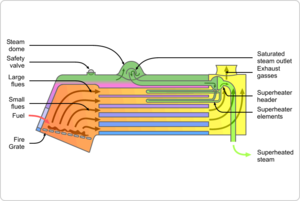

Паровой котёл. Показаны основные компоненты, а также движение потоков газов, воды и пара

Паровой котёл. Показаны основные компоненты, а также движение потоков газов, воды и пара Так как паровой котёл является первичным источником энергии, то это делает его главным компонентом паровоза. В связи с этим к котлу предъявляется целый ряд требований. К этим требованиям прежде всего относится надёжность (безопасность) работы котла — обусловлено тем, что давление пара может достигать очень высоких значений (до 20 атм. и выше), что превращает котёл в потенциальную бомбу, и какой-либо дефект конструкции может привести к взрыву, тем самым заодно лишив паровоз источника энергии. Именно взрыв парового котла был одним из наиболее веских аргументов против введения паровозной тяги в XIX веке. Также паровой котёл должен быть удобен в управлении, обслуживании и ремонте, иметь возможность работы на различных видах и сортах топлива, быть как можно более мощным, а также экономичным[3].

Паровой котёл состоит из частей, которые для удобства часто делят на пять групп[3][4]:

- основные части;

- гарнитура;

- арматура;

- паропровод и пароперегреватель;

- вспомогательное оборудование.

Основные части котла

Классический паровой паровозный котёл состоит из следующих основных частей (на рисунке выше — слева направо): топка, цилиндрическая часть и дымовая коробка[4].

Топка

Топка, она же камера сгорания, служит для преобразования химической энергии, заключённой в топливе, в тепловую. Конструктивно топка представляет собой две вложенные друг в друга стальные коробки: огненная коробка (собственно топка) и кожух, соединённые между собой специальными связями. Паровозная топка работает в крайне тяжёлых температурных условиях, поскольку температура от сгоревшего топлива может достигать 1600 °C, а между огненной коробкой и кожухом при работе находится слой пара под большим давлением (десятки атмосфер). Поэтому топку собирают из минимально возможного числа деталей, в частности огненная коробка состоит из пяти листов: потолок, два боковых, задний и трубчатая решётка. Последняя является местом перехода от топки к цилиндрической части[5].

В нижней части топки расположена колосниковая решётка, которая служит для поддержания слоя горящего твёрдого топлива. Как понятно из названия, она имеет решётчатую структуру, что обеспечивает приток свежего воздуха в топку. Большие колосниковые решётки состоят из нескольких отдельных решёток — колосников. В заднем листе топки расположено шуровочное отверстие, через которое забрасывается топливо. На мощных паровозах в верхней части топки расположены циркуляционные трубы и (или) термосифоны, служащие для повышения циркуляции воды в котле. На этих трубах крепится специальный свод из кирпичей, защищающий потолок и трубчатую решётку от воздействия открытого пламени[5].

Между собой топки различают по форме потолка: с плоским потолком и радиальные. Топка с плоским потолком, также известная как топка Бельпера, имеет относительно большой объём огненной коробки, благодаря чему обеспечивается полнота сгорания топлива. В результате такие топки были весьма распространены у ранних паровозов, а в ряде стран выпускались вплоть до конца паровозостроения (например, паровозы Эр, выпускавшиеся Чехословакией и Польшей вплоть до 1957 года). Однако топку Бельпера сложно стыковать с цилиндрической частью котла. Помимо этого, большая ширина ограничивает применение по габариту, особенно в верхней части, а на мощных паровозах требуется устанавливать большое число связей между огненной коробкой и кожухом, так как плоские листы хуже противостоят высокому котловому давлению. Поэтому на мощных паровозах стали применять топки с радиальным потолком (радиальная топка). Радиальная топка легче топки Бельпера и лучше противостоит высокому давлению пара. Но у радиальной топки есть серьёзный недостаток: относительно малый объём топочного пространства, из-за чего топливо сжигается менее эффективно, а несгоревшие частицы угля могут повредить внутреннюю поверхность котла. Поэтому в передней верхней части таких топок нередко устанавливают камеру догорания, которая улучшает эффективность сгорания топлива (хотя нередко это мнение преувеличивают)[5][6].

Цилиндрическая часть котла

Трубы цилиндрической части котла

Трубы цилиндрической части котла Цилиндрическая часть парового котла является его основной частью, так как именно в ней происходит основное парообразование. По сути, цилиндрическая часть является дымогарным котлом, так как нагрев воды происходит за счёт проходящих через неё большого числа (до нескольких сотен штук) дымогарных труб, внутри которых протекают тепловые воздушные потоки. Оболочка цилиндрической части состоит из нескольких барабанов (обычно три и более), соединённых телескопическим методом, то есть один вложен в другой. Впервые многотрубчатый котёл на паровозах был применён в 1829 году, а именно — на знаменитой «Ракете» Стефенсона.

Часто в цилиндрической части находится и пароперегреватель, который размещён в трубах, которые в основном аналогичны дымогарным, но больше диаметром. Такие трубы называют уже жаровыми, а сам пароперегреватель — жаротрубным.

Дымовая коробка

Гарнитура котла

Гарнитура котла — приборы и устройства для обеспечения тепловой работы котла. Они позволяют обеспечить сожжение нужного количества топлива с наименьшими потерями. В зависимости от расположения, различают гарнитуру топки и гарнитуру дымовой коробки. Также стоит отметить такой прибор как сажесдуватель, который может располагаться как в топке, так и в огненной коробке топки, либо вовсе быть переносным. Сажесдуватель служит для очистки внутренней поверхности дымогарных и жаровых труб от сажи и изгари, тем самым позволяя увеличить передачу тепла от горячих газов через стенки труб к воде и пару. Очистка производится направлением струи пара внутрь труб. Впоследствии на многих паровозах сажесдуватели были демонтированы[7].

Гарнитура топки

К гарнитуре топки прежде всего стоит отметить колосниковую решётку, расположенную в огненной коробке на уровне топочной рамы. Данная решётка служит для поддержания слоя горящего твёрдого топлива, а также, как понятно из названия, обеспечивает к нему, за счёт щелей, приток необходимого для горения воздуха. Из-за больших размеров (на паровозе серии Л её размеры — 3280×1830 мм), колосниковая решётка делается из отдельных элементов — колосников, которые расположены поперечными рядами. На ранних паровозах колосники были неподвижными, впоследствии стали строиться паровозы с подвижными (качающимися) колосниками, что позволяло упростить очистку топки от шлаков и золы. Привод качающихся колосников преимущественно пневматический. Шлаки и зола из топки ссыпаются в расположенный под топкой специальный бункер — зольник, верхняя часть которого охватывает всю колосниковую решётку, а нижняя, из-за дефицита свободного пространства, располагается преимущественно между боковинами основной рамы паровоза. Для пропуска воздуха в топку, зольник оборудуется специальными клапанами, которые используются также и для очистки бункера от шлаков. К гарнитуре топки ещё относят и топочные (шуровочные) дверцы, которые закрывают шуровочное отверстие (служит для заброса топлива в топку), тем самым разделяя пространства топки и будки машиниста. Так как и зольник, и решётка обеспечивают приток свежего воздуха в огненную коробку, засорение (шлакование) их воздухопроводов и щелей может привести к серьёзному падению мощности котла, поэтому при использовании антрацитов и низкокалорийных углей применяют шлакоувлажнитель, представляющий собой несколько трубок с отверстиями, расположенными по периметру колосниковой решётки. Периодически через них пропускают пар, который понижает температуру у самой решётки, а соприкасаясь со шлаком делает его более пористым[7].

Если паровоз отапливается нефтью или мазутом (распространено на современных паровозах), то в топке устанавливают нефтяные форсунки и нефтепроводы. Форсунки обеспечивают тонкое распыление топлива, что необходимо для его полного сгорания. При этом из топки изымают колосниковую решётку, а вместо неё в зольнике и топке устанавливают специальный кирпичный свод (также известен как обмуровка), который служит дополнительной защитой топки от пламени, имеющего более высокую температуру (свыше 1600°), нежели при угольном отоплении, а также для рационализации процесса горения — если пламя кратковременно погасить, то раскалённый свод поможет воспламенить поступающее после перерыва топливо. Однако общий вес данного свода гораздо выше, чем у колосникой решётки, поэтому перевод паровоза с угольного на нефтяное отопление повышает общий вес паровоза, особенно его задней части[7].

Гарнитура дымовой коробки

Для горения топлива необходим воздух, причём его нужно достаточно много: на 1 кг угля или мазута требуется соответственно 10—14 кг или 16—18 кг воздуха. Очевидно, что подача такого количества воздуха в камеру сгорания (топку) естественным способом практически невозможна, что принуждает к созданию искусственной тяги газов в котле. Для этого в дымовой коробке устанавливают специальное дымовытяжное устройство, которое обеспечивает приток воздуха в топку за счёт создания разрежения в дымовой камере. Паровозные дымовытяжные устройства бывают нескольких конструкций, однако практически все они работают на уже отработанном паре, поступающем из тяговой паровой машины, что позволяет изменять подачу воздуха в зависимости от используемой мощности машины, то есть чем более напряжённо работает паровоз, тем сильнее горение и тем больше пара вырабатывается[7].

Двойной четырёхдырный конус постоянного сечения с раздельным выпуском. Паровоз RENFE 141 F

Двойной четырёхдырный конус постоянного сечения с раздельным выпуском. Паровоз RENFE 141 F Наиболее простым дымовытяжным устройством является конус, который выглядит как форсунка конусовидного сечения, установленная под дымовой трубой. Принцип действия конуса заключается в том, что пропущенный через него отработанный пар приобретает высокую скорость (до 250—350 м/с), после чего направляется в дымовую трубу, где он, увлекая за собой воздух, создаёт в дымовой камере разрежение. Конусы бывают различных конструкций, в том числе одно-, двух- и четырёхдырные, переменного и постоянного сечения, с общим и раздельным выпуском. Наибольшее распространение получил четырёхдырный конус переменного сечения с раздельным выпуском, то есть когда пар из правого и левого цилиндров выпускаются раздельно. Однако несмотря на простоту конструкции, конус нельзя использовать на паровозах с конденсацией отработанного пара, поэтому на последних в качестве дымовытяжного устройства используется вентилятор (газосос). Привод вентилятора осуществляется от отработанного пара, что также как и при конусе делает регулировку тяги автоматической. Благодаря своим достоинствам, вентиляторная тяга стала применяться даже на паровозах без конденсации отработанного пара (например, советские СОв и Сум), однако из-за ряда недостатков (более сложная конструкция, нежели у конуса, а следовательно и более высокая стоимость ремонта, высокое противодавление при выпуске пара, сложность работы на высоких отсечках) в 1950-х гг. вентиляторная тяга была заменена на конусную[7].

Характеристики котла

Котёл характеризуется следующими параметрами:

- общая площадь нагрева в м² — эта площадь складывается из площадей нагрева топки, площади перегревателя, а также площадей дымогарных и жаровых труб;

- объём парового пространства в м³;

- зеркало испарения в м²;

- рабочее давление в атм;

- Объём заливаемой воды.

Паровая машина паровоза состоит из цилиндров, отлитых как одно целое с золотниковыми коробками, механизма для передачи усилия на движущие колёса (кривошипно-шатунный механизм) и парораспределительного механизма. Цилиндры паровой машины (которых на паровозе бывает 2 и более) отливаются из стали и укрепляются на раме с помощью болтов, либо отлиты воедино правая и левая паровая машина, как на более поздних паровозах.

В паровозах применяют следующие виды паровых машин:

- машина однократного расширения пара — проста по конструкции, имеет высокую надёжность и неплохую экономичность;

- машина однократного расширения пара трёх или четырёх цилиндровая — обладает большей мощностью, но сложна по конструкции;

- машина компаунд — также обладает большой мощностью, но по экономичности себя не оправдала. Имеет помимо сложной конструкции проблемы при движении с частыми остановками.

В большинстве паровозов использованы простые двухцилиндровые машины, экономичность была повышена введением пароперегревателя, а мощность — созданием сочленённых паровозов и повышением форсировки котла.

Схема работы кулисного механизма паровоза: 1 — кулиса, 2 — контркривошип, 3 — радиальная тяга, 4 — маятник, 5 — ползун (крейцкопф), 6 — золотник, 7 — рабочий цилиндр, 8 — тяга переводного вала (реверс)

Схема работы кулисного механизма паровоза: 1 — кулиса, 2 — контркривошип, 3 — радиальная тяга, 4 — маятник, 5 — ползун (крейцкопф), 6 — золотник, 7 — рабочий цилиндр, 8 — тяга переводного вала (реверс) Парораспределительный (обычно кулисный) механизм паровоза состоит из кулисы 1, качающейся на оси и соединённой своим нижним концом с пальцем контркривошипа 2, насаженного на ведущем колесе под некоторым углом к кривошипу. Движение от кулисы передаётся с помощью радиальной тяги 3 верхнему концу рычага (маятнику) 4; нижний конец маятника получает движение от ползуна 5. Движение золотнику 6 сообщается от промежуточной точки маятника. С помощью кулисного механизма осуществляются (золотником) все фазы парораспределения, регулирование мощности паровоза путём изменения степени наполнения (отсечки) пара в цилиндр 7 и реверсирование 8 — получение обратного хода паровоза.

Фотография кулисного и кривошипно-шатунного механизма паровоза

Фотография кулисного и кривошипно-шатунного механизма паровоза В некоторых случаях для временного повышения силы тяги (при трогании с места и на подъёмах) на паровозах, кроме основной паровой машины, устанавливают вспомогательную (бустер), передающую работу на поддерживающие оси паровоза или на оси тендера.

Другие элементы машины паровоза:

- сальники — уплотнения, предотвращающие утечки пара;

- байпасы — устройства для перепуска воздуха, которые располагались на золотниковой коробке. Байпасные каналы соединяют между собой полости цилиндра по обе стороны поршня, и перекрываются специальным клапаном. При нормальной работе паровой машины байпасные клапаны закрыты, никак не влияя на систему парораспределения. При закрытом регуляторе (при отсутствии подачи пара) и движении накатом, байпасные клапаны открываются, предотвращая торможение паровоза при езде по инерции. Байпасные перепуски в России использовались только на дореволюционных паровозах, впоследствии их не устанавливали, заменяя более эффективными в работе раздвижными золотниками. Наибольшее распространение на отечественных паровозах получила система инженера Трофимова.

org-wikipediya.ru

Устройство паровоза Вики

Элементы конструкции паровоза типа 1-3-1:

Элементы конструкции паровоза типа 1-3-1: Паровоз состоит из трёх основных частей: котла, паровой машины и экипажной части. Кроме того, в состав паровоза включается тендер — специальный вагон, где хранятся запасы воды и топлива. Если же вода и топливо хранятся на самом паровозе, то тогда его называют танк-паровозом.

Паровой котёл служит для получения пара, то есть является первичным источником энергии. Пар на паровозе является основным рабочим телом во многих устройствах и механизмах и прежде всего в тяговой паровой машине, которая преобразует энергию пара в возвратно-поступательное движение поршня, которое в свою очередь с помощью кривошипно-шатунного механизма трансформируется во вращательное, заставляя крутиться движущие колёса. Помимо этого, пар служит для привода паровоздушного насоса, паротурбогенератора, а также используется в звуковых сигналах — свистке и тифоне. Экипаж паровоза, состоящий из рамы и ходовых частей, является как бы передвижным основанием (остовом) паровоза и служит для несения оборудования и для передвижения паровоза по рельсам. Также иногда в основные части паровоза включают и тендер — прицепляемый к локомотиву вагон, служащий для хранения запасов воды и топлива[1][2].

Паровой котёл[ | код]

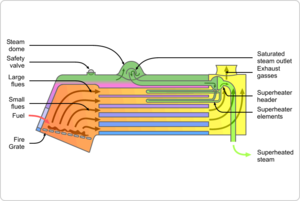

Паровой котёл. Показаны основные компоненты, а также движение потоков газов, воды и пара

Паровой котёл. Показаны основные компоненты, а также движение потоков газов, воды и пара Так как паровой котёл является первичным источником энергии, то это делает его главным компонентом паровоза. В связи с этим к котлу предъявляется целый ряд требований. К этим требованиям прежде всего относится надёжность (безопасность) работы котла — обусловлено тем, что давление пара может достигать очень высоких значений (до 20 атм. и выше), что превращает котёл в потенциальную бомбу, и какой-либо дефект конструкции может привести к взрыву, тем самым заодно лишив паровоз источника энергии. Именно взрыв парового котла был одним из наиболее веских аргументов против введения паровозной тяги в XIX веке. Также паровой котёл должен быть удобен в управлении, обслуживании и ремонте, иметь возможность работы на различных видах и сортах топлива, быть как можно более мощным, а также экономичным[3].

Паровой котёл состоит из частей, которые для удобства часто делят на пять групп[3][4]:

- основные части;

- гарнитура;

- арматура;

- паропровод и пароперегреватель;

- вспомогательное оборудование.

Основные части котла[ | код]

Классический паровой паровозный котёл состоит из следующих основных частей (на рисунке выше — слева направо): топка, цилиндрическая часть и дымовая коробка[4].

Топка[ | код]

Топка, она же камера сгорания, служит для преобразования химической энергии, заключённой в топливе, в тепловую. Конструктивно топка представляет собой две вложенные друг в друга стальные коробки: огненная коробка (собственно топка) и кожух, соединённые между собой специальными связями. Паровозная топка работает в крайне тяжёлых температурных условиях, поскольку температура от сгоревшего топлива может достигать 1600 °C, а между огненной коробкой и кожухом при работе находится слой пара под большим давлением (десятки атмосфер). Поэтому топку собирают из минимально возможного числа деталей, в частности огненная коробка состоит из пяти листов: потолок, два боковых, задний и трубчатая решётка. Последняя является местом перехода от топки к цилиндрической части[5].

В нижней части топки расположена колосниковая решётка, которая служит для поддержания слоя горящего твёрдого топлива. Как понятно из названия, она имеет решётчатую структуру, что обеспечивает приток свежего воздуха в топку. Большие колосниковые решётки состоят из нескольких отдельных решёток — колосников. В заднем листе топки расположено шуровочное отверстие, через которое забрасывается топливо. На мощных паровозах в верхней части топки расположены циркуляционные трубы и (или) термосифоны, служащие для повышения циркуляции воды в котле. На этих трубах крепится специальный свод из кирпичей, защищающий потолок и трубчатую решётку от воздействия открытого пламени[5].

Между собой топки различают по форме потолка: с плоским потолком и радиальные. Топка с плоским потолком, также известная как топка Бельпера, имеет относительно большой объём огненной коробки, благодаря чему обеспечивается полнота сгорания топлива. В результате такие топки были весьма распространены у ранних паровозов, а в ряде стран выпускались вплоть до конца паровозостроения (например, паровозы Эр, выпускавшиеся Чехословакией и Польшей вплоть до 1957 года). Однако топку Бельпера сложно стыковать с цилиндрической частью котла. Помимо этого, большая ширина ограничивает применение по габариту, особенно в верхней части, а на мощных паровозах требуется устанавливать большое число связей между огненной коробкой и кожухом, так как плоские листы хуже противостоят высокому котловому давлению. Поэтому на мощных паровозах стали применять топки с радиальным потолком (радиальная топка). Радиальная топка легче топки Бельпера и лучше противостоит высокому давлению пара. Но у радиальной топки есть серьёзный недостаток: относительно малый объём топочного пространства, из-за чего топливо сжигается менее эффективно, а несгоревшие частицы угля могут повредить внутреннюю поверхность котла. Поэтому в передней верхней части таких топок нередко устанавливают камеру догорания, которая улучшает эффективность сгорания топлива (хотя нередко это мнение преувеличивают)[5][6].

Цилиндрическая часть котла[ | код]

Трубы цилиндрической части котла

Трубы цилиндрической части котла Цилиндрическая часть парового котла является его основной частью, так как именно в ней происходит основное парообразование. По сути, цилиндрическая часть является дымогарным котлом, так как нагрев воды происходит за счёт проходящих через неё большого числа (до нескольких сотен штук) дымогарных труб, внутри которых протекают тепловые воздушные потоки. Оболочка цилиндрической части состоит из нескольких барабанов (обычно три и более), соединённых телескопическим методом, то есть один вложен в другой. Впервые многотрубчатый котёл на паровозах был применён в 1829 году, а именно — на знаменитой «Ракете» Стефенсона.

Часто в цилиндрической части находится и пароперегреватель, который размещён в трубах, которые в основном аналогичны дымогарным, но больше диаметром. Такие трубы называют уже жаровыми, а сам пароперегреватель — жаротрубным.

Дымовая коробка[ | код]

Гарнитура котла[ | код]

Гарнитура котла — приборы и устройства для обеспечения тепловой работы котла. Они позволяют обеспечить сожжение нужного количества топлива с наименьшими потерями. В зависимости от расположения, различают гарнитуру топки и гарнитуру дымовой коробки. Также стоит отметить такой прибор как сажесдуватель, который может располагаться как в топке, так и в огненной коробке топки, либо вовсе быть переносным. Сажесдуватель служит для очистки внутренней поверхности дымогарных и жаровых труб от сажи и изгари, тем самым позволяя увеличить передачу тепла от горячих газов через стенки труб к воде и пару. Очистка производится направлением струи пара внутрь труб. Впоследствии на многих паровозах сажесдуватели были демонтированы[7].

Гарнитура топки[ | код]

К гарнитуре топки прежде всего стоит отметить колосниковую решётку, расположенную в огненной коробке на уровне топочной рамы. Данная решётка служит для поддержания слоя горящего твёрдого топлива, а также, как понятно из названия, обеспечивает к нему, за счёт щелей, приток необходимого для горения воздуха. Из-за больших размеров (на паровозе серии Л её размеры — 3280×1830 мм), колосниковая решётка делается из отдельных элементов — колосников, которые расположены поперечными рядами. На ранних паровозах колосники были неподвижными, впоследствии стали строиться паровозы с подвижными (качающимися) колосниками, что позволяло упростить очистку топки от шлаков и золы. Привод качающихся колосников преимущественно пневматический. Шлаки и зола из топки ссыпаются в расположенный под топкой специальный бункер — зольник, верхняя часть которого охватывает всю колосниковую решётку, а нижняя, из-за дефицита свободного пространства, располагается преимущественно между боковинами основной рамы паровоза. Для пропуска воздуха в топку, зольник оборудуется специальными клапанами, которые используются также и для очистки бункера от шлаков. К гарнитуре топки ещё относят и топочные (шуровочные) дверцы, которые закрывают шуровочное отверстие (служит для заброса топлива в топку), тем самым разделяя пространства топки и будки машиниста. Так как и зольник, и решётка обеспечивают приток свежего воздуха в огненную коробку, засорение (шлакование) их воздухопроводов и щелей может привести к серьёзному падению мощности котла, поэтому при использовании антрацитов и низкокалорийных углей применяют шлакоувлажнитель, представляющий собой несколько трубок с отверстиями, расположенными по периметру колосниковой решётки. Периодически через них пропускают пар, который понижает температуру у самой решётки, а соприкасаясь со шлаком делает его более пористым[7].

Если паровоз отапливается нефтью или мазутом (распространено на современных паровозах), то в топке устанавливают нефтяные форсунки и нефтепроводы. Форсунки обеспечивают тонкое распыление топлива, что необходимо для его полного сгорания. При этом из топки изымают колосниковую решётку, а вместо неё в зольнике и топке устанавливают специальный кирпичный свод (также известен как обмуровка), который служит дополнительной защитой топки от пламени, имеющего более высокую температуру (свыше 1600°), нежели при угольном отоплении, а также для рационализации процесса горения — если пламя кратковременно погасить, то раскалённый свод поможет воспламенить поступающее после перерыва топливо. Однако общий вес данного свода гораздо выше, чем у колосникой решётки, поэтому перевод паровоза с угольного на нефтяное отопление повышает общий вес паровоза, особенно его задней части[7].

Гарнитура дымовой коробки[ | код]

Для горения топлива необходим воздух, причём его нужно достаточно много: на 1 кг угля или мазута требуется соответственно 10—14 кг или 16—18 кг воздуха. Очевидно, что подача такого количества воздуха в камеру сгорания (топку) естественным способом практически невозможна, что принуждает к созданию искусственной тяги газов в котле. Для этого в дымовой коробке устанавливают специальное дымовытяжное устройство, которое обеспечивает приток воздуха в топку за счёт создания разрежения в дымовой камере. Паровозные дымовытяжные устройства бывают нескольких конструкций, однако практически все они работают на уже отработанном паре, поступающем из тяговой паровой машины, что позволяет изменять подачу воздуха в зависимости от используемой мощности машины, то есть чем более напряжённо работает паровоз, тем сильнее горение и тем больше пара вырабатывается[7].

Двойной четырёхдырный конус постоянного сечения с раздельным выпуском. Паровоз RENFE 141 F

Двойной четырёхдырный конус постоянного сечения с раздельным выпуском. Паровоз RENFE 141 F Наиболее простым дымовытяжным устройством является конус, который выглядит как форсунка конусовидного сечения, установленная под дымовой трубой. Принцип действия конуса заключается в том, что пропущенный через него отработанный пар приобретает высокую скорость (до 250—350 м/с), после чего направляется в дымовую трубу, где он, увлекая за собой воздух, создаёт в дымовой камере разрежение. Конусы бывают различных конструкций, в том числе одно-, двух- и четырёхдырные, переменного и постоянного сечения, с общим и раздельным выпуском. Наибольшее распространение получил четырёхдырный конус переменного сечения с раздельным выпуском, то есть когда пар из правого и левого цилиндров выпускаются раздельно. Однако несмотря на простоту конструкции, конус нельзя использовать на паровозах с конденсацией отработанного пара, поэтому на последних в качестве дымовытяжного устройства используется вентилятор (газосос). Привод вентилятора осуществляется от отработанного пара, что также как и при конусе делает регулировку тяги автоматической. Благодаря своим достоинствам, вентиляторная тяга стала применяться даже на паровозах без конденсации отработанного пара (например, советские СОв и Сум), однако из-за ряда недостатков (более сложная конструкция, нежели у конуса, а следовательно и более высокая стоимость ремонта, высокое противодавление при выпуске пара, сложность работы на высоких отсечках) в 1950-х гг. вентиляторная тяга была заменена на конусную[7].

Характеристики котла[ | код]

Котёл характеризуется следующими параметрами:

- общая площадь нагрева в м² — эта площадь складывается из площадей нагрева топки, площади перегревателя, а также площадей дымогарных и жаровых труб;

- объём парового пространства в м³;

- зеркало испарения в м²;

- рабочее давление в атм;

- Объём заливаемой воды.

Паровая машина[ | код]

Паровая машина паровоза состоит из цилиндров, отлитых как одно целое с золотниковыми коробками, механизма для передачи усилия на движущие колёса (кривошипно-шатунный механизм) и парораспределительного механизма. Цилиндры паровой машины (которых на паровозе бывает 2 и более) отливаются из стали и укрепляются на раме с помощью болтов, либо отлиты воедино правая и левая паровая машина, как на более поздних паровозах.

В паровозах применяют следующие виды паровых машин:

- машина однократного расширения пара — проста по конструкции, имеет высокую надёжность и неплохую экономичность;

- машина однократного расширения пара трёх или четырёх цилиндровая — обладает большей мощностью, но сложна по конструкции;

- машина компаунд — также обладает большой мощностью, но по экономичности себя не оправдала. Имеет помимо сложной конструкции проблемы при движении с частыми остановками.

В большинстве паровозов использованы простые двухцилиндровые машины, экономичность была повышена введением пароперегревателя, а мощность — созданием сочленённых паровозов и повышением форсировки котла.

Схема работы кулисного механизма паровоза: 1 — кулиса, 2 — контркривошип, 3 — радиальная тяга, 4 — маятник, 5 — ползун (крейцкопф), 6 — золотник, 7 — рабочий цилиндр, 8 — тяга переводного вала (реверс)

Схема работы кулисного механизма паровоза: 1 — кулиса, 2 — контркривошип, 3 — радиальная тяга, 4 — маятник, 5 — ползун (крейцкопф), 6 — золотник, 7 — рабочий цилиндр, 8 — тяга переводного вала (реверс) Парораспределительный (обычно кулисный) механизм паровоза состоит из кулисы 1, качающейся на оси и соединённой своим нижним концом с пальцем контркривошипа 2, насаженного на ведущем колесе под некоторым углом к кривошипу. Движение от кулисы передаётся с помощью радиальной тяги 3 верхнему концу рычага (маятнику) 4; нижний конец маятника получает движение от ползуна 5. Движение золотнику 6 сообщается от промежуточной точки маятника. С помощью кулисного механизма осуществляются (золотником) все фазы парораспределения, регулирование мощности паровоза путём изменения степени наполнения (отсечки) пара в цилиндр 7 и реверсирование 8 — получение обратного хода паровоза.

Фотография кулисного и кривошипно-шатунного механизма паровоза

Фотография кулисного и кривошипно-шатунного механизма паровоза В некоторых случаях для временного повышения силы тяги (при трогании с места и на подъёмах) на паровозах, кроме основной паровой машины, устанавливают вспомогательную (бустер), передающую работу на поддерживающие оси паровоза или на оси тендера.

Другие элементы машины паровоза:

- сальники — уплотнения, предотвращающие утечки пара;

- байпасы — устройства для перепуска воздуха, которые располагались на золотниковой коробке. Байпасные каналы соединяют между собой полости цилиндра по обе стороны поршня, и перекрываются специальным клапаном. При нормальной работе паровой машины байпасные клапаны закрыты, никак не влияя на систему парораспределения. При закрытом регуляторе (при отсутствии подачи пара) и движении накатом, байпасные клапаны открываются, предотвращая торможение паровоза при езде по инерции. Байпасные перепуски в России использовались только на дореволюционных паровозах, впоследствии их не устанавливали, заменяя более эффективными в работе раздвижными золотниками. Наибольшее распространение на отечественных паровозах получила система инженера Трофимова.

Экипаж[ | код]

Экипажная, или рамно-ходовая, часть паровоза состоит из рамы, на которой устанавливаются котёл и цилиндры, колёсные пары с буксами, рессоры с балансирами и тележка

- Рама — металлическая несущая конструкция, к которой крепятся остальные части паровоза.

- Передняя тележка — конструкция, помогающая паровозу вписываться в повороты. Например, в паровозах серии С использована тележка Цара-Краусса, объединяющая бегунковую и переднюю движущую пары колес. При этом в момент прохождении поворота бегунковая ось поворачивается, а движущая пара получает соответствующее боковое смещение в противоположном направлении.

- Ведущая колесная пара. На эту пару через поршневое дышло воздействует паровая машина.

- Сцепные колесные пары. Эти колёса получают крутящий момент от ведущей пары через сцепные дышла.

На центрах всех движущих колёсных пар как одно целое отлиты противовесы для уравновешивания сил инерции эксцентрично вращающихся масс (кривошипа, пальцев, спарников, а на ведущем колесе, кроме того, контркривошипа и части ведущего шатуна).

- Бегунковые колесные пары. Бегунковых пар обычно бывает 1 или 2, в некоторых паровозах отсутствуют вовсе (паровозы формул 0-Х-Х).

- Поддерживащие колесные пары расположены под будкой или топкой, могут отсутствовать (формула Х-Х-0). Паровозы с поддерживающими колесными парами лучше приспособлены для движения задним ходом.

- Осевые буксы — коробки, в которых помещёны подшипники, обычно подшипники скольжения, соприкасающиеся с шейками осей. В буксы заливается смазка. В вырезах рамы прикрепляются буксовые направляющие: одна из этих направляющих делается наклонной, а между буксой и направляющей ставится клин (буксовый), которым можно регулировать зазор.

- Рессоры — упругие элементы, располагающиеся между буксами и рамой. Рессоры смягчают толчки и удары, которые колёсная пара получает от неровностей пути и стыковых зазоров. Для лучшего распределения нагрузки на отдельные колёсные пары рессоры соединяются между собой балансирами.

- Сцепка — устройство для соединения вагонов и локомотива в состав.

- Буфера — элементы, располагающиеся в месте сцепки и предотвращающие резкие удары при соединении вагонов.

Будка[ | код]

В будке находились машинисты (паровозная бригада) и были сосредоточены все элементы управления паровозом. В будку также выходила задняя часть топки с шуровочным отверстием для загрузки топлива.

Тендер[ | код]

Тендер — специальный вагон, прицепляемый сзади к паровозу, в котором располагались запасы воды и топлива для котла. Зачастую, тендеры имели стандартную конструкцию и использовались с несколькими сериями паровозов. В отдельных паровозах тендер также содержал специальное оборудование для конденсации отработанного пара (тендер-конденсаторы, используемые в засушливых, плохо обеспеченных водой) и автоматический углеподатчик (стокер).

Оборудование[ | код]