- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Перевод паровых котлов типа ДКВр в водогрейный режим работы. Водогрейный котел дквр

| Назначение. Котлы серии ДКВр, паропроизводительностью от 2,5 до 20 тонн пара/в час, предназначены для выработки насыщенного или перегретого пара для технологических нужд промышленных предприятий, систем отопления, вентиляции, горячего водоснабжения. Используемый вид топлива. Котлы ДКВр в качестве топлива используют различные виды каменных и бурых углей, сортированные антрациты, торф, древесные отходы, газ и мазут, растительные отходы: лузгу подсолнечника, гречихи, овса, риса. Устройство и технология работы котлов ДКВр. Конструктивная схема паровых котлов типа ДКВР паропроизводительностью 2 5- 4; 6,5 и 10 т/ч одинакова независимо от используемого топлива и применяемого топочного устройства. Котлы имеют верхний длинный и нижний короткий барабаны, расположенные вдоль оси котла. Барабаны соединены развальцованными в них гнутыми кипятильными трубами, образующими развитый конвективный пучок. Работа паровых котлов ДКВр основана на естественной циркуляции пара и воды в барабанах и трубной системе. Питательная вода подается в верхний барабан, откуда под силой тяжести спускается по трубам в коллекторы нижнего барабана. Под воздействием температуры вода превращается в пар и по трубам поднимается в верхний барабан, где часть пара уходит на производственные нужды или выработку электричества. Оставшийся же пар, приобретая жидкое агрегатное состояние, проходит повторные циклы. Продукт – насыщенный или перегретый пар под давлением. Котлы данной серии имеют возможность перевода в водогрейный режим. Комплектация В комплект поставки котлов ДКВр входят верхний и нижний барабаны с внутрибарабанными устройствами, трубная система экранов и конвективного пучка, топочные устройства (топки, горелки (отечественного или иностранного производства, по желанию Заказчика), лестницы, площадки. Для обеспечения безопасности эксплуатации, паровые котлы ДКВр комплектуются контрольно-измерительными приборами и необходимой арматурой. По желанию Заказчика котел может комплектоваться пароперегревателем и другим вспомогательным оборудованием и устройствами. Особенности поставки Поставляются котлы ДКВр блоком (мощностью 2,5; 4; 6,5) или россыпью (мощностью 2,5; 4; 6,5; 10). Котлы ДКВР-20 поставляются тремя транспортабельными блоками (передний и задний топочные блоки и блок конвективного пучка) в облегченной обмуровке. Котлы ДКВр работающие на газе и мазуте оборудуются каменными топками с газомазутными форсунками. При правильном выборе газомазутных форсунок паропроизводительность котлов ДКВр выше номинальной на 30-40%.Котлы ДКВр работающие на жидком и газообразном топливе

Котлы ДКВр работающие на угле

Котлы ДКВр работающие на древесных отходах, изготавливаются с топками скоростного горения ЦКТИ системы Померанцева. Котлы ДКВр работающие на фрезерном торфе, выпускаются с предтопком системы Шершнёва. Кусковой торф может сжигаться в котлах ДКВр с шахтными топками или с топками, оборудованными решетками РПК. Котлы ДКВр работающие на лузге, древесных отходах и фрезерном торфе

Условное обозначение и типоразмеры котлов серии ДКВр. ДКВр - двухбарабанный котел, водотрубный, реконструированный. Паропроизводительность:2,5; 4; 6,5; 10; 20 тонн пара/в час (т/ч) Давление: 1,3; 2,3; 3,9 МПа Температура пара:194, 225, 250, 370, 440 °C. Вид топлива: С – уголь, ГМ- жидкое топливо (газ, мазут и т.д.) Вид топки: ПТЛ-РПК - топки полумеханические, факельно-слоевого цикла; ТЛЗ, ТЧМ - механические топки с пневмомеханическими забрасывателями с обратным ходом колосникового полотна ленточного и чешуйчатого типов - для работы на каменных и бурых углях, антрацитах марок АС и AM, ПМ - предтопок Померанцева - для работы на древесных отходах, КШ - предтопок системы Шершнева – для работы на фрезерном топливе. Преимущества - КПД до 91%, обеспечивается надежной гидравлической и аэродинамической схемой работы котла, - простота эксплуатации, осмотр барабанов и установки в них устройств, а также чистка труб выполняется через установленные лазы, - низкий уровень затрат на эксплуатацию и обслуживание, - возможность монтажа котла внутри помещения котельной (за счет разборной конструкции) без дополнительной подготовки помещения котельной (расширения проемов) и подключения к уже существующим системам, - возможен перевод котла с одного вида топлива на другой и в водогрейный режим работы, - максимальная эффективность использования котла и экономия затрат на теплоэнергоснабжение за счет широкого диапазона регулирования производительности (от 40 до 150% от номинала). Эффективность работы автономной отопительной системы зависит от мощности котла. Поэтому, необходимо уметь рассчитывать её, до покупки оборудования, во избежание лишних затрат. Специалисты компаний ООО «Энергокомплектсервис», окажут квалифицированную помощь в подборе необходимого для решения Ваших задач котла серии ДКВр и осуществят поставку котельного и вспомогательного оборудования, выполнят полный цикл монтажных и наладочных работ в оптимальные сроки и гарантией высокого качества. Получите консультацию по телефону +7 (3854) 30 67 17 | |||||||||

ekskotel.ru

Паровой котёл ДКВР. Принцип действия, достоинства и недостатки. Чугунные водогрейные котлы типа КЧ.

ДКВР – двухбарабанные котлы водотрубные, реконструированные. Рассчитаны на рабочее давление 1,4 МПа с производительностью 2,5; 4,0; 6,5; 10; 25 т/час. Используются также котлы этого типа при рабочем давлении 2,4; 4,0 МПа.

Котлы выпускаются с топками для сжигания твердого слоя топлива, а также жидкого и газообразного топлива.

Твердое топливо из бункера (11) пневмо-механическим забрасывателем (9) подается на колосниковую решетку (8) и образует слой, в котором происходит его сгорание. При горении образующиеся продукты сгорания движутся из топочного объема в конвективные газоходы, отдавая теплоту конвективному (кипятильному) пучку труб (4). В топке теплота от горящего топлива и продуктов сгорания отдается излучением экранным поверхностям (12).

Достоинствами котлов ДКВР является:

· Высокая экономичность;

· Небольшая масса;

· Простота конструкции;

· Малые габариты;

· Удобство в транспортировке.

Экранированная топочная камера обеспечивает интенсивный теплообмен продуктов сгорания с экранными поверхностями нагрева, а небольшие тепловые напряжения экранов обеспечивают надежную работу обмуровки котла. Наличие в котле развитого кипятильного пучка обеспечивает глубокое охлаждение продуктов сгорания, что повышает экономичность. Плотное расположение кипятильных труб малого диаметра в пучке – особенность этих котлов. Движение газов в этих котлах горизонтальное с несколькими поворотами. Котлы выпускаются с различными топочными устройствами.

ДКВ и ДКВР выпускают с топками для сжигания бурых и каменных углей, торфа, древесных отходов, мазута и газа.

В некоторых котлах для понижения потерь от механической неполноты сгорания топлива топку делят на две части – собственно топку и камеру догорания.

Сейчас на смену котлам ДКВР выпускаются котлы серии Е, для работы на газе, ДЕ – на мазуте и КЕ – на твердом топливе производительностью – 4; 6,5; 10; 16; 25 т/час.

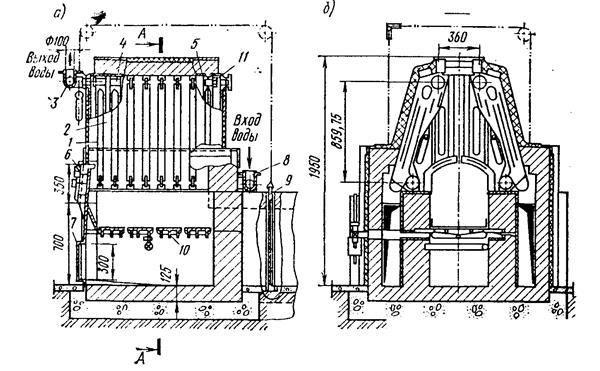

В настоящее время чугунные котлы изготовляют в расчете на теплопроизводительность, не превышающую 1,0—2,0 МВт, трех модификаций: КЧ-1—с поверхностью нагрева от 7,1 до 20 м2; КЧ-2—с поверхностью нагрева от 28 до 112 м2; КЧ-3—с поверхностью нагрева от 56 до 160 м2 .

Чугунные водогрейные секционные котлы выполнены по единому принципу; их собирают из отдельных чугунных полых секций особой формы. Два собранных комплекта крайних 1 и средних 2 секций соединяют с помощью ниппеля 4 стяжными болтами 5. По концам комплекты замыкаются двумя лобовыми секциями. При установке па месте комплекты секции образуют шатер, под которым размещена колосниковая решетка 10. Вода в котел поступает через нижний патрубок 8 и расходится по обоим комплектам секций. Пройдя параллельными потоками по верхним их полостям, а также по лобовым секциям, она выходит через верхний патрубок 3. Топливо в топку забрасывают через загрузочную дверку 6, а воздух поступает под колосниковую решетку через дверку зольника 7, через которую удаляют очаговые остатки из зольника. При работе топки продукты сгорания перемещаются вверх шатра и далее по параллельным каналам между секциями опускаются вниз, отдавая теплоту нагреваемой воде, поднимающейся по внутренним полостям секций. Охлажденные продукты сгорания поступают в газоходы. Регулирование разрежения в котле производят задвижками — шиберами 9, управляемыми с фронтальной части котла с помощью троса с противовесом 11, проходящего через блоки.

Чугунные водогрейные котлы надежно работают только на твердом топливе, а при переводе на жидкое или газообразное топливо они быстро выходят из строя вследствие появления трещин в секциях котла.

megalektsii.ru

ДКВр-6,5-13ГМ (Е-6,5-1,4ГМ). БиКЗ - Бийский Котельный Завод

для работы на газе/жидком топливе (природном газе/мазуте) производительностью 6,5 т/ч

Котёл паровой ДКВр-6,5-13ГМ (Е-6,5-1,4ГМ) - паровой вертикально-водотрубный котёл с экранированной топочной камерой и кипятильным пучком, выполненных по конструктивной схеме «Д», характерной особенностью которой является боковое расположение конвективной части котла относительно топочной камеры.

Устройство и принцип работы котла ДКВр-6,5-13ГМ (Е-6,5-1,4ГМ)

Котёл ДКВр-6,5-13ГМ (Е-6,5-1,4ГМ) - паровой котёл, основными элементами которого являются два барабана: верхний длинный и нижний, а также экранированная топочная камера.

Топочная камера котла ДКВр-6,5-13ГМ (Е-6,5-1,4ГМ) разделена кирпичной стенкой на собственно топку и камеру догорания, которая позволяет повысить КПД котла за счёт снижения химического недожога. Вход газов из топки в камеру догорания и выход газов из котла асимметричные.

В котлах с пароперегревателем последние размещаются в первом газоходе с левой стороны котла.

Стенки верхнего барабана охлаждаются потоком пароводяной смеси, выходящим из труб боковых экранов и труб передней части конвективного пучка.

Предохранительные клапаны, главный паровой вентиль или задвижка, вентили для отбора проб пара, отбора пара на собственные нужды (обдувку) располагаются на верхней образующей верхнего барабана.

Питательная труба находится в водном пространстве верхнего барабана, в паровом объеме - сепарационные устройства. В нижнем барабане размещены перфорированная труба для продувки, устройство для прогрева барабана при растопке и штуцер для спуска воды.

Для наблюдения за уровнем воды в верхнем барабане устанавливаются два указателя уровня.

Для отбора импульсов уровня воды на автоматику на переднем днище верхнего барабана установлено два штуцера.

Опускные и пароотводящие трубы привариваются к коллекторам и барабанам (или к штуцерам на барабанах). При питании экранов из нижнего барабана для предотвращения попадания в них шлама, концы опускных труб выведены в верхнюю часть барабана.

Шамотная перегородка, отделяющая камеру догорания от пучка, опирается на чугунную опору, укладываемую на нижний барабан.

Чугунная перегородка между первым и вторым газоходами собирается на болтах из отдельных плит с предварительным промазыванием стыков специальной замазкой или с прокладкой асбестового шнура, пропитанного жидким стеклом. В перегородке имеется отверстие для прохода трубы стационарного обдувочного прибора.

Окно для выхода газов из котла расположено на задней стенке.

В котле ДКВр-6,5-13ГМ (Е-6,5-1,4ГМ) на давление 1,3 МПа температура перегретого пара не регулируется.

Котёл ДКВр-6,5-13ГМ (Е-6,5-1,4ГМ) в тяжелой обмуровке имеет лёгкий обвязочный каркас.

Площадки котла ДКВр-6,5-13ГМ (Е-6,5-1,4ГМ) расположены в местах, необходимых для обслуживания арматуры и гарнитуры котла:

- боковая площадка для обслуживания водоуказательных приборов;

- боковая площадка для обслуживания предохранительных клапанов и запорной арматуры на барабане котла;

- площадка на задней стенке котла для обслуживания доступа в верхний барабан при ремонте котла.

На боковые площадки ведут лестницы, а на заднюю площадку - вертикальный трап.

Пароохладитель, установленный в нижнем барабане, имеет дренажный вентиль на соединительных паропроводах. Для регулирования количества поступающего в пароохладитель пара на перемычке между прямым и обратным паропроводами поставлен вентиль.

Для доступа в топочную камеру имеется лаз. Для шуровки топлива вблизи боковых стен, в зависимости от топочного устройства, сделаны шуровочные лючки. Два таких лючка установлены на боковых стенах камеры догорания в ее нижней части. На боковых стенах котлов в области конвективного пучка предусмотрены лючки для очистки конвективных труб переносным обдувочным аппаратом.

Для контроля за состоянием изоляции нижней части верхнего барабана в топочной камере устанавливается лючок в месте разрежения труб бокового экрана.

В нижней части газохода с левой стороны котла размещены лазы для периодического удаления золы, осмотра пучка и эжекторов возврата уноса. Для наблюдения за изоляцией верхнего барабана в верхней части топки котлов предусматривается установка лючков.

Перевод парового котла ДКВр-6,5-13ГМ (Е-6,5-1,4ГМ) в водогрейный режим позволяет, кроме повышения производительности котельных установок и уменьшения затрат на собственные нужды, связанные с эксплуатацией питательных насосов, теплообменников сетевой воды и оборудования непрерывной продувки, а также сокращения расходов на подготовку воды, существенно снижать расход топлива.

Среднеэксплуатационный КПД котлоагрегатов, использованных в качестве водогрейных, повышается на 2,0-2,5%.

Котельные с котлами ДКВр комплектуются вентиляторами и дымососами типа ВДН и ДН, блочными водоподготовительными установками ВПУ, фильтрами для осветления и умягчения воды ФОВ и ФиПА, термическими деаэраторами типа ДА, теплообменными устройствами, насосами, а также комплектами автоматики.

Котёл ДКВр-6,5-13ГМ (Е-6,5-1,4ГМ) поставляется россыпью, блоками или полностью собранными с пароперегревателями, в облегчённой обмуровке и обшивке. Арматура, а также отдельные узлы и детали, входящие в комплект поставки в соответствии с чертежами, но не установленные на блоке котла из-за условий транспортировки, поставляются отдельными грузовыми местами.

Конструктивные особенности котла ДКВр-6,5-13ГМ (Е-6,5-1,4ГМ)

В котле ДКВр-6,5-13ГМ (Е-6,5-1,4ГМ) применена одноступенчатая схема испарения.

Трубы боковых экранов завальцованы верхними концами в верхнем барабане, нижние концы экранных труб приварены к нижним камерам.

Продольно расположенные барабаны соединены развальцованными в них гнутыми кипятильными трубами, образующими развитый конвективный (кипятильный) пучок.

Топочная камера, расположенная перед конвективным пучком, для предотвращения затягивания пламени в пучок и уменьшения потерь с уносом и химическим недожогом делится перегородкой из шамотного кирпича на две части: собственно топку и камеру догорания. Между первым и вторым рядами труб конвективного пучка также устанавливается кирпичная шамотная перегородка, отделяющая пучок от камеры догорания. Таким образом, первый ряд труб котельного пучка является задним экраном камеры догорания.

Чугунная перегородка внутри котельного пучка делит его на первый и второй газоходы. Отвод газов из топки и выход газов из котла асимметричны. При наличии пароперегревателя часть труб конвективного пучка не устанавливается; пароперегреватели размещаются в первом газоходе после второго-третьего ряда кипятильных труб.

Одновременно из верхнего и нижнего барабанов вода поступает в трубы боковых экранов, при этом повышается надёжность работы котла при пониженном уровне воды и уменьшаются отложения шлама в верхнем барабане.

Сепарационное устройство котлов состоит из короба с дырчатым листом; применяется для поддержания солесодержания котловой воды до 3000 мг/л при отсутствии особых повышенных требований к качеству пара.

У котла ДКВр-6,5-13ГМ (Е-6,5-1,4ГМ) лазовые затворы барабанов расположены на задних днищах, а также на передних днищах верхних барабанов. Средний уровень воды находится на оси барабана. Для наблюдения за уровнем воды на верхних барабанах установлены два водоуказательных прибора.

В водном пространстве верхнего барабана размещаются две питательные трубы, в нижнем барабане - перфорированная труба для продувки.

У котлов ДКВр-6,5-13ГМ (Е-6,5-1,4ГМ) очистка труб экранов производится из верхнего барабана. Очистка камер экранов в котлах осуществляется через торцевые лючки, имеющиеся на каждой нижней камере. В нижних точках камер экранов расположен штуцер для продувки и спуска воды.

Пароперегреватели, расположенные в первом по ходу газов газоходе, унифицированы по профилю для котлов с одинаковым давлением и отличаются для котлов разной производительности лишь числом параллельных змеевиков. Пароперегреватели одноходовые по пару.

Входные концы труб пароперегревателя развальцовываются в верхнем барабане, а выходные – привариваются к камере перегретого пара. Змеевики дистанционируются чугунными гребенками.

Для сжигания топлива котёл ДКВр-6,5-13ГМ (Е-6,5-1,4ГМ) комплектуется газомазутными горелками типа ГМ.

У котла ДКВр-6,5-13ГМ (Е-6,5-1,4ГМ) опорная рама и обвязочный каркас сварной конструкции. Тяжелая обмуровка производится на монтаже.

Котёл ДКВр-6,5-13ГМ (Е-6,5-1,4ГМ) поставляется заводом одним транспортабельным блоком (блок котла без обшивки и изоляции) либо россыпью (узлы, пакеты, связки), в комплекте с КИП, арматурой и гарнитурой в пределах котла, лестницами, площадками, пароперегревателем (по требованию заказчика). Изоляционные и обмуровочные материалы в комплект поставки не входят.

Эту страницу находят по следующим запросам: ДКВр-6,5-13ГМ (Е-6,5-1,4ГМ), ДКВр-6,5-13ГМ, Е-6,5-1,4ГМ, дквр 6,5-13гм, е 6,5-1,4гм, дквр 6,5 13гм, е 6,5 1,4гм, дквр 6,5 13, е 6,5 1,4, дквр 13, е 1,4, дквр 6,5, е 6,5, котел дквр 6,5 13, котел е6,5 1,4, котел дквр 13, котел е 1,4, котел дквр 6,5, котел е 6,5, дквр 6,5 13 дквр котел дквр 6,5 13 котлы дквр 6,5 13 паровой котел дквр 6,5 13 паровые котлы дквр 6,5 13 водогрейные котлы дквр 6,5 13 схема котла дквр 6,5 13 устройство котла дквр 6,5 13 автоматика дквр котел дквр котлы дквр.

www.bikz.ru

Перевод паровых котлов типа ДКВр в водогрейный режим работы — sib-energoprom.ru

В большинстве крупных отопительных котельных, введенных в эксплуатацию в 60-70-х годах, работают паровые котлы типа ДКВр. Все они проработали более 20 лет и выработали свой ресурс. По условиям надежности их работы в котлах снижено рабочее давление до 0,6-0,8 МПа, а реально при эксплуатации на многих котлах поддерживается давление 1-2 атм. Работа паровых котлов на таких низких давлениях отрицательно сказывается на устойчивости циркуляции, из-за снижения температуры насыщения и увеличения доли парообразования в экранных трубах наблюдается интенсивное накипеобразование и увеличивается вероятность пережога труб. Кроме того, при работе котла на давлении от 1 до 3 атм. из-за низкой температуры насыщения необходимо отключать чугунный водяной экономайзер, т.к. там может наблюдаться парообразование, что недопустимо по условиям надежной работы. Все это приводит к тому, что КПД этих паровых котлов не превышает 80-82%, а в не которых случаях, когда трубы сильно загрязнены, КПД котла уменьшается до 70-75%.

Учитывая, что паровая нагрузка в данных котельных отсутствует, одним из более выгодных мероприятий, повышающим экономичность и надежность работы котельных, является перевод таких паровых котлов в водогрейный режим. Данная реконструкция котельных позволяет не только значительно продлить срок службы котлов, но и существенно (на 20-25%) увеличить КПД котельных.

Известны несколько схем перевода паровых котлов в водогрейный режим, в основе которых заложен принцип прямоточного движения воды в котле. Одна из схем перевода в водогрейный режим котлов типа ДКВр разработана и реализована Уралэнергочермет. По этой схеме в верхнем барабане котла и нижних коллекторах боковых экранов устанавливаются глухие перегородки. Сетевая вода поступает в нижние коллектора боковых экранов и по всем экранным трубам поднимается в передний отсек верхнего барабана, откуда по перепускным трубам вода направляется в экономайзер, установленный за котлом. После экономайзера вода направляется в задние отсеки нижних коллекторов боковых экранов и из них в нижний барабан котла, а дальше по всем трубам конвективного пучка поступает в задний отсек верхнего барабана. Из этого отсека вода по отводящей трубе направляется в прямую линию теплосети. К достоинству этой схемы можно отнести поступление обратной сетевой воды в экранные трубы топочной камеры, что снижает вероятность парообразования в зоне высоких температур продуктов сгорания. Недостатком схемы являются низкие скорости движения воды в конвективном пучке (0,05 м/с), что может привести к образованию локальных паровых пробок в трубах пучка и, как следствие, к их пережогу.

В одной из котельных г. Ростова в водогрейный режим был переведен котел ДКВр – 10/13. В этой схеме обратная сетевая вода поступает в экономайзер котла, затем в нижние коллекторы топочных экранов и собирается в передней части верхнего барабана, откуда по не обогреваемому трубопроводу направляется в тыльную часть нижнего барабана котла. Затем вода движется в верхний барабан по трубам конвективного пучка второй ступени. Далее вода по одному ряду труб конвективного пучка направляется во фронтовую часть нижнего барабана, откуда по трубам конвективного пучка первой ступени поднимается в среднюю часть верхнего барабана и оттуда в тепловую сеть.

Общим недостатком приведенных и многих других подобных схем перевода котлов в водогрейный режим является наличие перебросных трубопроводов, необходимых для организации выбранной схемы водяного тракта. Это значительно увеличивает затраты на модернизацию (металл и монтаж) и эксплуатационные затраты, так как значительно увеличивается гидравлическое сопротивление котлов. Главным недостатком вышеприведенных схем являются недопустимо низкие скорости движения воды, особенно в опускных трубах котла, что может привести к образованию паровых пробок в трубах и резко снижает надежность работы котлов.

В данной статье предлагается новая схема перевода паровых котлов в водогрейный режим, на примере перевода котла ДКВр – 6,5/13, которая успешно реализована в котельной завода Резервуарных металлоконструкций (РМК) г. Саратова. По нашему мнению, данная схема увеличивает надежность работы котла в водогрейном режиме, снижает затраты на проведение реконструкции. Схема работы котла в водогрейном режиме приведена на рисунке. В предлагаемой схеме обратная сетевая вода поступает в чугунный экономайзер. При этом часть воды пропускается по байпасному трубопроводу, после чего оба потока смешиваются и направляются в тыльную часть верхнего барабана. Далее вода совершает многократное подъемно-опускное движение в трубах котельного конвективного пучка и экранных трубах. Для организации этого движения в верхнем и нижнем барабанах установлены перегородки. Для удобства монтажа и проведения ремонта перегородки имеются съемные крышки (люки), через которые осуществляется допуск во все отсеки верхнего и нижнего барабанов во время ремонта или осмотра котла.

Проходное сечение для воды в каждом ходе определялось следующим образом. На основе тепловых расчетов были получены средние тепловые потоки поверхностей теплообмена в топке и в конвективном испарительном пучке. За тем согласно [2] по этим тепловым нагрузкам были определены допустимые минимальные значения скоростей воды в опускных и подъемных ходах водяного тракта котла. По этим значениям скоростей были найдены проходные сечения каждого хода и количество рядов труб по оси котла между перегородками внутри верхнего и нижнего барабанов котла. В результате этих расчетов было получено, что в испарительном конвективном пучке котла должно быть три подъемных и три опускных хода движения воды. По мере увеличения температуры газов скорость движения воды увеличивается, как при опускном, так и при подъемном ее движении. В верхнем барабане устанавливаются 4 перегородки, в нижнем – 2 перегородки. При этом скорость воды в разных отсеках колеблется от 0,174 м/с (второй ход воды) до 0,882 м/с (седьмой ход воды согласно рис.). В боковых экранах организуется два хода – один ход с подъемным движением воды, другой – с опускным движением.

Отвод воды из котла производится из передней части верхнего барабана котла по существующему патрубку отвода пара. Предохранительные клапаны водяного тракта устанавливаются также на существующем патрубке предохранительных клапанов верхнего барабана. Подвод воды производится через вновь просверленное в верхнем барабане отверстие Ду 150 мм. Между перегородками верхнего барабана в его корпусе устанавливаются воздушники Ду 30 мм.

Подпитка теплосети с водогрейными котлами должна производиться химочищенной водой. Для предотвращения появления кислородной и углекислотной коррозии поверхностей нагрева температура воды, поступающая в котел, должна быть выше точки росы. Это осуществляется за счет подмешивания прямой сетевой воды в обратную, используют при этом линию рециркуляции.

Водогрейные котлы очень чувствительны к взвешенным частицам в сетевой воде, которые легко отлагаются в гибах экранных труб, вызывая перегрев трубы и ее разрушение. Поэтому необходимым условием надежной эксплуатации водогрейных котлов должна быть тщательная промывка тепловых сетей перед началом отопительного сезона, а также установка шламоотделителя в виде грязевика перед сетевым насосом.

Кроме того, возникла необходимость соблюдения ряда режимных и эксплуатационных требований: периодически следует удалять воздух из отсеков верхнего барабана через соответствующую арматуру, и нельзя допускать снижения расхода прокачиваемой сетевой воды через котел ниже расчетного значения. Для увеличения надежности и простоты эксплуатации в перегородках верхнего барабана необходимо в верхней и нижней части оставить отверстия 30-40 мм, а в нижнем барабане такие отверстия нужны только в нижней части перегородки. Верхние отверстия служат для удаления воздуха из всего верхнего барабана при помощи одного воздушника, а также для удаления пара через предохранительный клапан, установленный в передней части барабана, при аварийных ситуациях, например, при внезапном отключении электроэнергии или остановке сетевых насосов. Нижние отверстия в перегородках служат для организации периодической продувки и удаления шлама из верхнего и нижнего барабанов. Для продувки из верхнего барабана можно использовать отключенные опускные трубопроводы в передней части котла. В нижнем барабане используется штатный трубопровод периодической продувки Ду 32.

Для оценки возможности работы котла в водогрейном режиме и его тепловой эффективности, согласно [З], были проведены поверочные тепловые и гидравлические расчеты на максимальной, минимальной и средней нагрузках работы котла.

Согласно требованиям [4], были проведены расчеты на прочность всех элементов котла и определены минимально допустимые толщины стенок барабанов, днищ, коллекторов и труб котла на расчетном давлении. По результатам прочностных и тепловых расчетов определено допустимое давление воды в котле.

Анализируя расчетные теплотехнические показатели работы котла на различных режимах и фактические результаты работы котлов, переведенных по этой схеме в котельной РМК, можно сделать следующие выводы:

1. Перевод котла ДКВр-6,5/13 по предлагаемой схеме позволил, при сохранении штатных горелок, дымососа и вентилятора, увеличить тепловую мощность котлов с 4,5 МВт до 6,2 МВт и обеспечить КПД котла при этой максимальной нагрузке 93,5%.

2. Для избежания кислородной коррозии труб конвективных пучков температура воды на входе в котел должна быть не менее 50 °С. Для этого необходимо предусмотреть насос рециркуляции, обеспечивающий подачу части воды из прямой магистрали на вход в котел при снижении температурного графика сети.

3. Расход воды через экономайзер на всех режимах должен составлять 0,5 кг/с (1,8 т/ч). Для этого на байпасной линии 5 (см. рис.) необходимо установить шайбу, размер которой определяется из гидравлического расчета экономайзера и байпасного трубопровода.

4. При работе котла на максимальной нагрузке в 6,2 МВт и температуре воды на входе и выходе из котла, соответственно равной 70 и 110 °С, коэффициент избытка воздуха в топке должен быть равным 1,1, а при температуре воды, соответственно равной 50 и 90 °С, коэффициент избытка воздуха в топке должен быть равным 1,2.

5. При работе на минимальной нагрузке 3,1 МВт и температуре воды на входе и выходе из котла, соответственно равной 60 и 80 °С, коэффициент избытка воздуха в топке должен быть равным 1,5. Увеличение коэффициента избытка воздуха до 1,2 и даже до 1,5 объясняется необходимостью поддержать температуру уходящих газов не ниже 90-80 °С для избежания интенсивного выпадения конденсата на трубах экономайзера и далее в газоходе до дымовой трубы.

При пусконаладочных испытаниях котла необходимо проводить уточнение необходимых коэффициентов избытка воздуха в топке и на выходе из котла, а также по температурам воды на входе и выходе из котла и на выходе из экономайзера уточняется расход воды через экономайзер и на линии рециркуляции при минимальных нагрузках котла. При эксплуатации котла необходимо контролировать давление воды на входе в котел и температуры воды на входе и выходе из котла и на выходе из экономайзера. Температура воды на выходе из экономайзера должна быть на 20-30 °С ниже температуры насыщения при установленном в котле давлении воды. Регулирование этой температуры можно осуществлять за счет прикрытия задвижки на байпасном трубопроводе 5 (см. рис.).

Проведенные гидравлические расчеты показали, что из условий надежной работы котла расход через него должен быть постоянным и равным 133,5 т/ч. Постоянный расход воды через котел осуществляется при помощи рециркуляции котловой воды насосом рециркуляции при работе котла на переменных нагрузках. При принятых условиях гидравлическое сопротивление собственно котла составляет 518,5 кг/м2 (0,0518 кг/см2). При работе в котельной одного котла и отключении второго для регулировании температуры прямой сетевой воды необходимо воспользоваться байпасной линией, подающей обратную сетевую воду в прямую.

Гидравлическое сопротивление экономайзера при расходе через него 0,5 кг/с воды равно 285,2 кг/м2, что меньше сопротивления байпасного трубопровода. Поэтому в водяной тракт экономайзера необходимо ставить дроссельную шайбу диаметром 13 мм.

Общее гидравлическое сопротивление котла в заданных условиях работы с учетом подводящих и отводящих трубопроводов составляет 0,15 кг/см2. Обычно гидравлическое сопротивление водотрубного водогрейного котла или переведенного по другим известным схемам составляет 1,5-2,0 кг/см2 [1]. Полученное значение гидравлического сопротивления котла показывает, что принятая схема водяного тракта имеет значительно меньше сопротивление и позволяет увеличить расход воды через котел и тем самым повысить надежность работы котла.

Проведенный аэродинамический расчет газовоздушного тракта показал, что существующие дымосос и вентилятор обеспечивают надежную работу котла при увеличении его тепловой мощности на 40%.

Для обеспечения надежной работы нижней части верхнего барабана в районе топки целесообразно ее токретировать специальной обмазкой во избежание там кипения за счет излучения из топки. Как правило, верхние барабаны котлов типа ДКВр имеют такую обмазку. Кроме того, необходимо следить за состоянием термоплавких вставок в нижней части верхнего барабана, которые сигнализируют о возможном перегреве нижней части верхнего барабана.

Учитывая, что в экранных трубах котла при низких давлениях воды возможно на отдельных, особенно напряженных, трубах пристенное кипение, необходимо сохранить двухступенчатое Na-катионирование подпиточной воды, которое, как правило, используется на паровых котлах.

Для обеспечения безопасной работы котлов, переведенных в водогрейный режим, согласно [4], необходимо уточнить пропускную способность существующего предохранительного клапана и переобвязать его для сброса воды, при срабатывании, в специально установленный напорный сбросной трубопровод, выведя его в продувочный колодец. Кроме того, необходимо изменить схему автоматики управления и автоматики безопасности котла, приведя ее в соответствие условиям работы водогрейных котлов.

Опыт эксплуатации парового котла ДКВр-6,5/13, переведенного в водогрейный режим по представленной схеме в котельной РМК г. Саратова, показал, что данная схема имеет значительные преимущества перед другими схемами перевода. Она позволяет надежно эксплуатировать котел при увеличенной на 40% тепловой мощности с максимальным для такого типа котлов КПД на уровне 92-93,5% в зависимости от нагрузки. При осмотре котла после года эксплуатации практически не наблюдалось накипи на стенках барабана и труб и наличия шлама в верхнем барабане. Котел на всех режимах работает мягко, может быстро набирать и снижать свою тепловую мощность.

Данную схему можно рекомендовать для всех паровых котлов типа ДКВр. Наиболее успешно она реализуется на котлах паропроизводительностью 4, 6, 5 и 10 т/ч. Здесь не обходимо отметить, что перевод должен производиться по специальному проекту с учетом специфики работы конкретного котла и температурного графика тепловой сети. В проекте должны быть проведены тепловые, прочностные, гидравлические и аэродинамические расчеты котла, определены минимально-допустимые расходы воды в котле и экономайзере по условиям надежного охлаждения поверхностей нагрева котла.

Литература

1. Глущенко Л.Ф., Шевцов Д.С., Кунцевич Б.Ф. Перевод промышленно-отопительных котлов с парового на водогрейный режим. – Киев: Будевильник, 1982. – 56 с.

2. Производственные и отопительные котельные/ Е.Ф. Бузников, К.Ф. Раддатис, Э.Я. Берзиньш. – Изд. 2-е, перераб. – М.: Энергоиздат, 1984. – 248 с.

3. Тепловой расчет котельных агрегатов (нормативный метод) / Под редакцией Н.В. Кузнецова и др., изд. 2-е, перераб. – М.: Энергия, 1973. – 296 с.

4. Правила устройства и безопасной эксплуатации паровых и водогрейных котлов / Госгортехнадзор России. – М.: НПО ОБТ, 1994.

sib-energoprom.ru

Перевод паровых котлов на водогрейный режим. Компания ООО НОВЭТЕХ.

Разработка проектов перевода паровых двухбарабанных котлов типа ДКВр, ДЕ, КЕ в водогрейный режим с согласованием завода изготовителя

схемы перевода котла типа ДКВр

производительностью 2.5-25 т/ч на водогрейный

режим работы

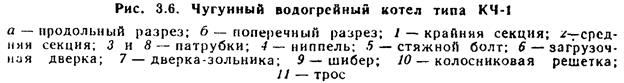

Котлы типа ДКВр, переведенные на водогрейный режим работы по данной схеме, разработанной НПО ЦКТИ и БиКЗ могут работать во всем диапазоне теплопроизводительности при температуре воды на выходе из котла от 95 до 115°С и давлении воды на входе в котел не более 13 кгс/см2.

Принципиальная схема перевода котлов типа ДКВр на водогрейный режим приведена на рис.1, а принципиальная схема включения котлов типа ДКВр в водогрейный или паровой режим на рис.2.

Отвод воды из котла необходимо осуществить из верхнего барабана 1 через штуцер 2 для отвода пара.

Подвод воды в котел следует выполнять двумя параллельными потоками.

Первый поток, составляющий 60 % от общего расхода воды котел - через продольный патрубок 3 диаметром 159-219 мм с донышками 4, установленный внутри верхнего барабана 1. На фронтовом участке продольного патрубка 3 (см. рис. 3, рис. 4 и рис. 5) должны быть сопла 5 диаметром (Д1) 57 - 60 мм. Выходные сечения сопел 5 устанавливаются заподлицо с выходными сечениями опускных труб 6 экранов топочной камеры 7 и сетевая вода направляется непосредственно в эти опускные трубы 6.

При этом котловая вода из верхнего барабана 1 эжектируется в стояки 6, обеспечивая подогрев сетевой воды.

| | |

В задней части верхнего барабана 1 (см. рис. 6) на концевом участке патрубка 3 должно быть пять рядов отверстий 8диаметрам 14 мм о шагом (п) 20 мм. направленных в сторону опускных труб 9 котельного пучка 10.

Расстояние (а) от отверстий 8 до стенки верхнего барабана 1 должно быть не менее 200 - 250 мм.

Количество отверстий 8 в продольном патрубке 3 в зависимости от теплопроизводительности котла должно составлять при:

2.5 Гкал/ч - 30 шт.

4.0 Гкал/ч - 50 шт.

6.5 Гкал/ч - 75 шт.

10.0 Гкал/ч - 100 шт.

Подвод сетевой воды в продольный патрубок 3 производить одним патрубком II диаметром 108 - 219 мм (или двумя патрубками диаметром 108 - 133 мм).

Второй поток, составляющий 40 % от общего расхода воды через котел - через патрубок 12 - с донышком 13 диаметром 108 - 133 мм установленный внутри нижнего барабана 14.

| |

На концевом участке патрубка 12 (см. рис. 7) должны быть сопла 15 диаметром (Д1) от 32 до 57 мм соответственно диаметру (Д2) перепускных труб 16 между нижним барабанам и всеми коллекторами 17 топочных экранов.

Выходные сечения сопел 15 устанавливаются заподлицо с входными сечениями перепускных труб 16 и сетевая вода направляется непосредственно в эти перепускные трубы 16. При этом котловая вода из нижнего барабана 14 эжектируется в перепускные трубы 16, обеспечивая подогрев сетевой воды.

Продольный патрубок 3 в верхнем барабане 1 должен иметь опоры, выполненные из уголка или прутка, приваренного к продольному патрубку 3 и свободно опирающегося на боковые стенки верхнего барабана 1.

Сепарационные устройства в верхнем барабане 1 могут быть демонтированы при окончательном переводе котла на водогрейный режим работы.

Схема включения котлов в тепловую схему котельной представлена на рис.8.

|

Экономайзер 19 должен быть включен по воде параллельно трубной системе котла. На экономайзере 19 должны устанавливаться не менее чем по одному предохранительному клапану 20 на выходе и входе воды.

Водоотводящие трубы от существующих предохранительных клапанов котла и предохранительных клапанов 20 экономайзера 19 должны быть присоединены к линии свободного слива воды, причем как на них, так и на сливной линии не должно быть никаких запорных органов. При этом устройство системы водоотводящих труб и линий свободного слива должно исключать возможность ожога людей.

При эксплуатации котлов типа ДКВр в водогрейном режиме следует выполнять следующие требования к режиму работы котла:

1. .Температура воды на выходе из котла должна быть не менее 90 ºС при работе на газообразном и твердом топливе и не менее 110 ºС при работе на мазуте на всех нагрузках, в том числе при пусках котла.

2. Расход воды через котел должен быть при максимальной нагрузке не менее расчетной величины, определяемой в зависимости от разности температур воды на выходе и входе в котел и теплопроизводительности котла.

3. Допускается сезонное снижение расхода воды через котел до 50% от расчетной величины при соответствующем уменьшении теплопроизводительности котла.

4. Величина расхода веды через экономайзер должны быть на всех нагрузках равной расчетной паропроизводительности котла.

5. Давление воды на выходе из котла должно выбираться на всех нагрузках с учетом величины подогрева воды до кипения не менее чем на 20 ºС.

6. Качество сетевой и подпиточной воды должно соответствовать требованиям "Правил устройства и безопасной эксплуатации паровых и водогрейных котлов".

Котел должен быть оборудован автоматическими приборами, прекращающими подачу топлива в топку котла, а при слоевом сжигании топлива – отключающими тягодутьевые устройства и топливоподающие механизмы топки в случаях:

а) повышения давления воды на выходе из котла более чем на 5 % расчетного или разрешенного давления;

б) понижении давления воды на выходе из котла до значения соответствующего давлению насыщения при максимальной температуре воды на выходе из котла;

в) повышения температуры воды на выходе из котла до значения, соответствующего температуре насыщения при рабочем давлении на выходе из котла, уменьшенной на 20 ºС;

г) уменьшения расхода воды через котел до значения, при котором недогрев воды до кипения на выходе из котла при максимальной нагрузке и рабочем давлении на выходе из котла достигает 20 ºС.

При работе в водогрейном режиме по данной схеме гидравлическое сопротивление котлов типа ДКВр составляет не более 1.0 кгс/см2, а их коэффициент полезного действия при этом возрастает по сравнению с паровым режимом не менее, чем на 1.0-1.5 %.

Скачать опросный лист для реконструкции котельной, связанной с переводом в водогрейный режим.

Получите консультацию технолога +7 (3852) 20-15-05

www.novetex.ru