- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Воздухоподогреватели ВП-О, ВЗП. Взп котла это

Воздухоподогреватели ВП-О, ВЗП | Энергомеханический завод

Энергомеханический завод (ЭМЗ) изготавливает и реализует воздухоподогреватели для паровых и водогрейных котлов ВП-О и ВЗП, предназначенные для повышения качества воспламенения и, соответственно, увеличения интенсивности горения и в целом для подъема КПД котельной.

Такой эффект достигается благодаря направлению подогретого воздуха в топку котла. Поэтому воздухоподогреватели существенно сокращают потери тепловой энергии в котельных. В зависимости от типа топлива и способа его сжигания вы можете установить соответствующую температуру направленного на горение воздуха. Мы предлагаем вам 8 видов воздухоподогревателей ВП-О с площадью поверхности нагрева от 64 до 500 м2.

Воздухоподогреватели предназначены для комплектации котлов серий КЕ, ДКВр, КВ-ТС.

Технические показатели воздухоподогревателей

| Наименование изделия | Краткая техническая характеристика | ||

| Поверхность нагрева, м2 | Габариты LxBxH, мм | Масса, кг | |

| ВП-О-65 | 65 | 450х965х3690 | 2005 |

| ВП-О-85 | 85 | 2180х1338х2475 | 1955 |

| ВП-О-140 | 140 | 2225х1816х2475 | 2840 |

| ВП-О-233 | 233 | 1860х1345х4500 | 4048 |

| ВП-О-444 | 444 | 2920х2310х2355 | 7139 |

| ВП-О-300 | 300 | 1860х1345х4500 | 4939 |

| ВП-О-498 | 498 | 3006х1568х3208 | 7819 |

| ВП-О-228 | 228 | 2830х1600х1605 | 3440 |

em-z.ru

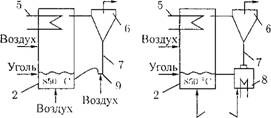

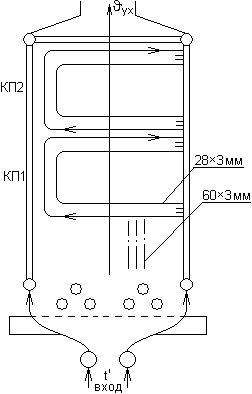

Трубчатый взп.

d×δ= 40×1,5 мм Сm3.

Позиции:

1 – опорная рама.

2 – трубы.

3 – трубные доски.

4 – линзовое уплотнение (для исключения присосов и компенсации линейных удлинений при нестационарных режимах работы).

В котлах большой мощности ВЗП выполняют двухпоточным:

С корость газов:Wг= 8÷12 м/с.

корость газов:Wг= 8÷12 м/с.

Если Wгвыше, то ∆Рг↑ и ускоряется износ труб.

Если Wгниже, то растёт загрязнение и уменьшаетсяkвзп.

Скорость воздуха:Wв= 0,5·Wгв этом случаеkвзпмаксимален.

Достоинства:

возможность нагрева до tг.в.= 420ºС.

низкие значения присосов ∆αвзп< 0,06.

Н едостаток: громоздкий (засчёт низкогоk<20 растёт

едостаток: громоздкий (засчёт низкогоk<20 растёт ).

).

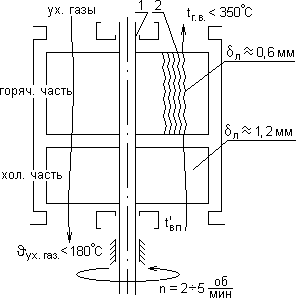

Регенерационный вращающийся взп.

Позиции:

1 – вал ротора.

2 – набивка ротора (стальные листы).

При вращении ротора в его левой части аккумулируется теплота, которая в правой части передаётся нагреваемому воздуху.

Достоинства:

Недостатки:

низкая температура горячего воздуха tг.в.< 350ºС.

высокие присосы ∆αвзп≈ 0,2.

Применяют на газомазутных ТЭС.

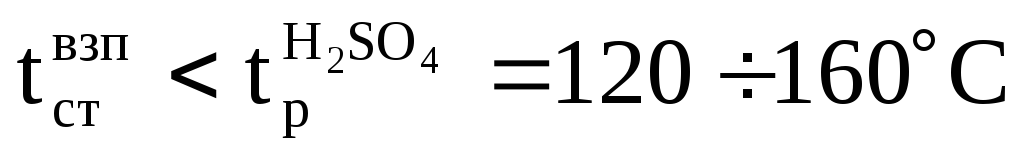

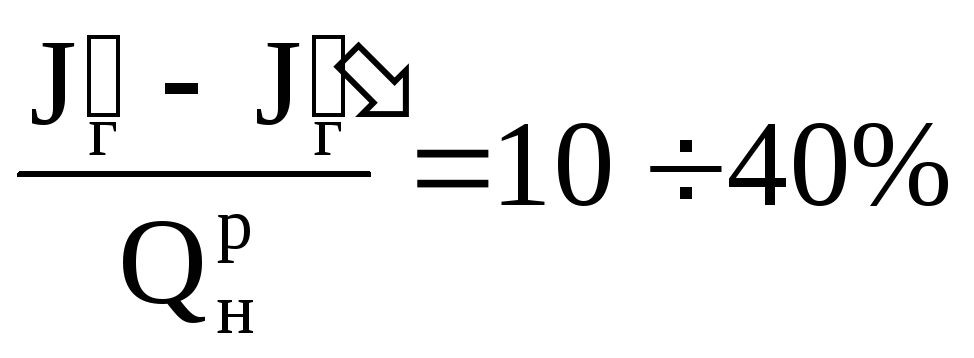

Низкотемпературная коррозия взп.

В продуктах сгорания содержатся водяные пары температура точки росы которых зависит от их парциального давления:  . Если

. Если , тоh3Oконденсируется, при этом плёнка воды способствует доставке кислорода (Fe+O2→Fe2O3). Присутствие серы в топливе повышает температуру точки росы (S+O2→SO2и ~5%SO2взаимодействует с кислородомSO2+O→SO3(приt> 1300ºC) →SO3+h3O→h3SO4↑, но если

, тоh3Oконденсируется, при этом плёнка воды способствует доставке кислорода (Fe+O2→Fe2O3). Присутствие серы в топливе повышает температуру точки росы (S+O2→SO2и ~5%SO2взаимодействует с кислородомSO2+O→SO3(приt> 1300ºC) →SO3+h3O→h3SO4↑, но если , то будет сернокислотная коррозияFe+h3SO4→Fe2(SO4) + ↑h3).

, то будет сернокислотная коррозияFe+h3SO4→Fe2(SO4) + ↑h3).

Лекция №22 Переменный режим работы парового котла.

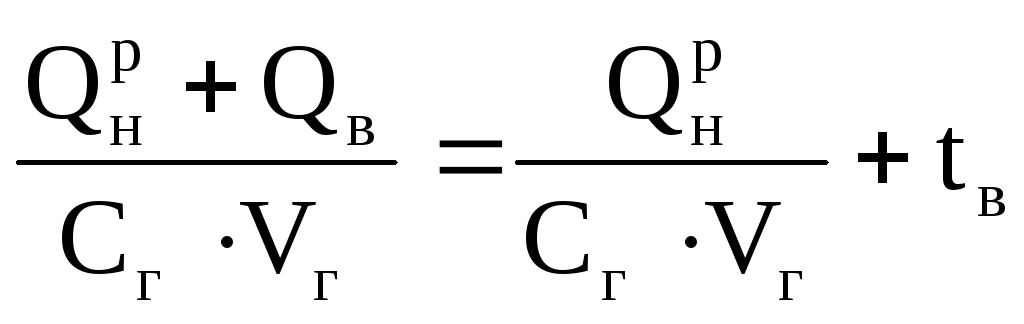

П риD1=Dноми В1тепловосприятие котлаD1(iпе–iп.в.) = В1·

риD1=Dноми В1тепловосприятие котлаD1(iпе–iп.в.) = В1· ·ηк=

·ηк= .

.

и

и – радиационное и конвективное тепловосприятия.

– радиационное и конвективное тепловосприятия.

При росте D2доDном→ В2> В1и возрастает тепловыделение.

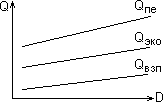

Особенности:

1) с увеличением D→ ↑ ≈

≈  (с ↑D→ ↑В → ↑Vг→ ↑

(с ↑D→ ↑В → ↑Vг→ ↑ → ↑kвзп→ ↑Qвзп).

→ ↑kвзп→ ↑Qвзп).

2) возрастает температура газов за топкой: так как Qл≈ φ·( ) =const, то с ↑

) =const, то с ↑ → ↑

→ ↑ → ↑

→ ↑ .

.

3) так как с ↑D→ ↑В → {Qтепл~B·VгиQотд~ (B·Vг)0,6}→ возрастают все температуры по ходу газов.

Возрастает Qk засчётQконв:

Тепловосприятие всех поверхностей возрастает, так как возрастают kи ∆t:

Возрастают все температуры рабочей среды:

Изменение топочных потерь и КПД:

Рабочий диапазон нагрузок котла.

Dmin÷Dmax.

Dmin ограничивается:

1) устойчивостью топочного процесса (без пульсации факела).

2) надёжностью гидродинамического режима.

3) надёжностью шлакоудаления.

Dmin= 0,4·Dн– природный газ, мазут, твёрдое топливо (топки с твёрдым шлакоудалением).

Dmin= 0,7·Dн– твёрдое топливо (топки с жидким шлакоудалением).

Dmax ограничивается:

1) шлакованием поверхностей на выходе из топки.

2) тепловой нагрузкой топочных экранов.

3) температурным режимом работы труб пароперегревателя.

4) влажностью пара поступающего из барабана в перегреватель.

На практике Dmax =Dном.

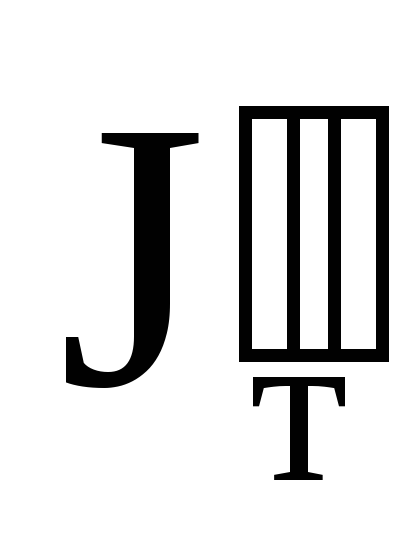

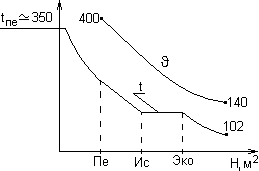

Водогрейные котлы.

Они отпускают потребителю горячую сетевую воду для отопления и горячего водоснабжения.

Температура сетевой воды зависит от температуры наружного воздуха. tс.в.=f(tнар.в.)

Нагрузка водогрейных котлов.

Qв.к.= 4÷180 Гкал/ч. Они работают по прямоточному принципу, кратность циркуляции равна 1.

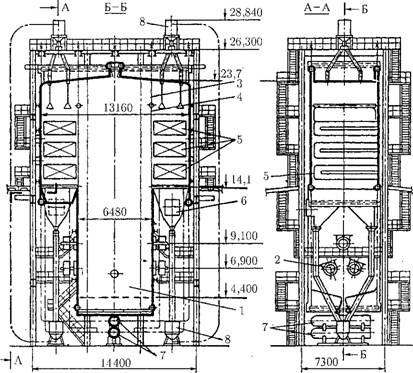

Котёл ПТВМ – 50 (100).

Qв.к.= 50 (100) Гкал/ч,

.

.

W

мазут прир. газ

в≈ 1,5 м/с, , ηк= 82 – 85 %

, ηк= 82 – 85 %Теплопроизводительность регулируют изменением расхода топлива при постоянном Gс.в.= = 1200÷2400 т/ч,Q= 50÷100 Гкал/ч.

Котёл КВ – ГМ – 100.

, ηк= 92÷93%.

, ηк= 92÷93%.

Котлы производственно-технологических установок.

Работают засчёт теплоты уходящих продуктов сгорания.

Радиационно-конвективный котёл:

Используют теплоту газов медеплавильных печей. При наличии в газах горючих компонентов их предварительно дожигают:

1 – стабилизатор горения.

2 – отвод конденсата h3SO4.

Котлы утилизаторы.

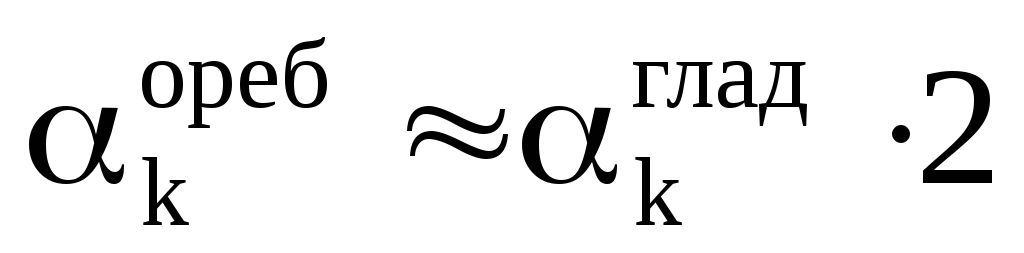

Д ля повышения компактности применяют оребрённые трубы:

ля повышения компактности применяют оребрённые трубы:

q1+q2+q5= 100%/

КПД: ηк= .

.

Коэффициент утилизации теплоты: ηутил= .

.

Коэффициент использования теплоты газов: .

.

studfiles.net

Специальные конструкции котлов

КОТЕЛЬНЫЕ УСТАНОВКИ И ПАРОГЕНЕРАТОРЫ

Кроме основных — паровых котлов высокого и сверхкритического давления, — на ТЭС используются и другие типы котлов, некоторые из них могут стать прообразом для будущего развития теплотехники.

Пиковые водогрейные котлы (ПВК). Они широко используются на большинстве ТЭЦ в период наиболее низких температур наружного воздуха (ниже — 12-15°С), когда возникает кратковременная потребность заметного увеличения отдачи тепла на отопление (от 500 до 1 200 час. в год). Это обычно достигается повышением температуры сетевой воды циркулирующей между ТЭЦ и городским районом от 100-1 10°С до 140~150°С, что возлагается на ГІВК. Мощность ПВК определяется количеством тепла, передаваемого воде, и называется теплопроизводителъностъю /JBK, значения которой составляют от 50 до 180 Гкал/ч (58-209 МДж/с). Водогрейные котлы в основном работают на природном газе и мазуте (меньше выбросы загрязнений) и реже — на твердом топливе.

|

Рис. 1.10. Пиковый водогрейный котел КВ-ГМ-180-150: 1 — топка; 2 — газомазутные горелки; 3 — подвеска боковых экранов, 4 - г газоплотный разделительный экран; 5 — конвективные змеевиковые пакеты; 6 — газоход продуктов сгорания; 7 — входная и выходная камеры сетевой воды; 8 — устройство для очистки конвективных поверхностей от загрязнений. |

На рис. 1.10 представлен наиболее крупный котел этой серии — КВГМ-180-150 (котел водогрейный для газа или мазута, теплопроизводи - тельностью 180 Гкал/ч и нагревом воды до 150°С), имеющий Т-образную компоновку поверхностей нагрева (две опускные конвективные шахты с обеих сторон топки). Нагрев воды происходит сначала в экранных трубах топки, а затем в змеевиковых конвективных пакетах, расположенных в параллельных шахтах. Движение воды в поверхностях котла — прямоточное под напором сетевых насосов, давление воды до 2,4 МПа, максимальный расход — 123 кг/с (4 422 т/ч). Продукты сгорания покидают котел и уходят в дымовую трубу с температурой 195°С на мазуте и 170°С на газе. Столь высокая температура газов здесь оправдана малым временем их эксплуатации.

Настенные экраны топки и конвективных шахт — газоплотные, выполнены из труб диаметром 60 х 4 мм, змеевики в конвективных газоходах — из труб 32 х 3 мм. Топка котла имеет 6 газомазутных горелок (по 3 встречно на боковых стенах), воздух для горения не подогревается, подается вентиляторами непосредственно в горелки и зимой может иметь температуру ниже 0°С.

Котлы для сжигания углей в кипящем слое (КС). Ухудшение качества добываемых углей (повышение зольности и влажности до значений выше 50-60% массы угля) вызывает затруднения при их сжигании факельным способом в топочной камере (срыв пламени, шлакование экранов, затруднения с понижением нагрузки). Организация сжигания таких топлив в так называемом кипящем слое является развитием ранее известного способа слоевого сжигания (рис. 1.1, б, в). Для сжигания в КС поступает дробленый уголь с максимальным размером частиц до 25-30 мм.

На рис. 1.11 показаны наиболее характерные схемы КС, применяющиеся сегодня в энергетике. Более широко распространено сжигание топлив ухудшенного качества в низкотемпературном кипящем слое (рис. 1.11, я). Топливо подается на слоевую решетку, под которую поступает воздух от высоконапорного вентилятора. В результате слой топлива взрыхляется (его высота 0,7-1,0 м и плотность частиц 250-400 кг/м3). При этом частицы размером менее 6-10 мм выносятся воздухом в верхнюю часть слоя и образуют второй, так называемый разбавленный слой топлива (высотой до 1,5-2,0 м) с плотностью частиц в объеме не выше 20-30 кг/м3. Здесь более крупные частицы оказываются в возвратно-поступательном движении до тех пор, пока за счет горения не достигнут малых размеров (менее 1 мм) и будут выноситься далее в объем верхней части топочной камеры, где должны полностью сгореть. В нижнем плотном слое по мере сгорания топлива накапливаются крупные золовые частицы, и массовая доля свежего топлива обычно составляет 5-1%. Верхняя граница этого слоя поддерживается за счет постоянного вывода золы за пределы топки.

Поддержание низкотемпературного горения с температурой 850~950°С обеспечивается размещением в плотном слое топлива поверхности нагрева

|

Рис. 1.11. Варианты схем топок с кипящим слоем: а — низкотемпературный кипящий слой, 6 — циркуляционный кипящий слой без охлаждения золы, в — то же, с охлаждением возврата золы в теплообменнике; 1 - питатель топлива; 2 — плотный слой топлива; 3 — разбавленный слой; 4 — короб высоконапорного воздуха; 5 — змеевиковая поверхность нагрева; 6 — горячий циклон; 7 — золопровод; 8 — теплообменник; 9 — сифон для разжижения золы. |

В виде многотрубных змеевиков. Отвод тепла из горящего слоя к трубам происходит за счет прямого контакта раскаленных частиц топлива и золы с поверхностью труб (кондуктивный метод теплообмена), который характеризуется высокой интенсивностью — 250-400 Вт/м2К, что в 5-8 раз выше, чем конвективный теплообмен при омывании труб горячими газами. Однако недостаток такого способа охлаждения КС связан с довольно интенсивным износом поверхности труб частицами золы и топлива. В верхней части топки тепловыделение от догорающих мелких частиц компенсируется отводом тепла к топочным экранам, и температура газов сохраняется примерно на том же уровне - 800-900°С.

В результате в кипящем слое можно сжигать топлива с очень низкой теплотой сгорания при большом содержании балласта в топливе, которые в обычной топке с факельным способом сжигания гореть не могут. Низкая температура горения исключает шлакование стен топки (температура начала шлакования обычно больше 950°С), резко снижает возможность образования оксидов азота. Для подавления выброса оксидов серы SO2 в слой горящего топлива вводят известняк в соотношении Mca/Ms — 2, где Мса и Ms — масса кальция в известняке и масса серы в поступающем на сжигание топливе. В результате связывания серы топлива в сульфаты кальция выброс SO2 с газами может быть снижен в 10 раз.

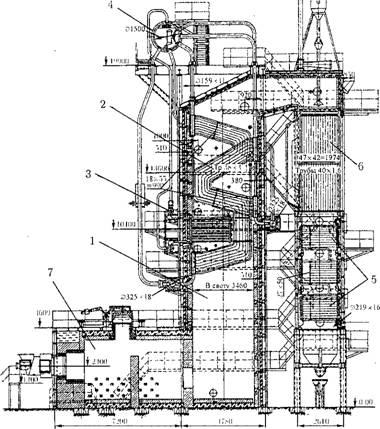

Топки с кипящим слоем нашли применение при. сжигании отходов углеобогащения (с повышенной зольностью), а также сильнозольных и высокосернистых бурых углей на котлах производительностью 10-25 т/ч и выше. На рис. 1.12 показана конструкция котла, производительностью 75 т/ч при

Давлении пара 3,9 МПа с низкотемпературным кипящим слоем в нижней части топки. В плотной зоне КС расположены испарительная и паропе - регревательная поверхности теплообмена. Движение воды и пароводяной среды в экранных трубах — принудительное за счет напора циркуляционного насоса. Воздух после высоконапорного дутьевого вентилятора подается под решетку и имеет расчетную скорость на сечение топки — 4-6 м/с.

Рис. 1.12. Конструкция парового котла с низкотемпературным кипящим слоем: 1 —. разбавленный слой топлива; 2 — объем камерной топки; 3, 4 — змеевиковая паропарегрева-. тельная и испарительная поверхности теплообмена; 5 — отвод золы из плотного слоя; 6 — подача топлива в слой; 7 — решетка кипящего слоя; 8 — насос принудительной циркуляции; 9 — короб подогретого воздуха.

Котлы с циркуляционным кипящим слоем (ЦКС). Основное отличие зоны горения ЦКС от обычного КС связано с повышением расчетной скорости воздуха в сечении топки до 6-8 м/с. При этом плотный слой топлива и золы еще более разрыхляется, а частицы золы и топлива размером менее 4-6 мм уносятся в верхнюю часть топки, и вторая зона горения размыта по высоте (рис. 1.11,6, в). В результате в потоке газов на выходе из топки оказывается заметная концентрация твердых частиц (порядка 7 -10 кг/м3), включая несгоревшее топливо (частицы кокса размером не более 1 мм), поэтому в газовом тракте после топки устанавливается так называемый «горячий» циклон для улавливания уноса. Он работает при температуре газов 850-900°С и изнутри футерован огнеупорным материалом. Циклон имеет КПД по улав-

| 4 5

|

|

Рис. 1.13. Конструкция парового котла с ЦКС: 1 - зона взрыхленного топлива; 2 — призматическая часть топки; 3 — ширмовая поверхность в объеме топки; 4 — барабан; 5 — горячий циклон; 6 — конвективный пароперегреватель; 7 — пакеты экономайзера; 8 — воздухоподогреватель; 9 — высокопапорный вентилятор; 10 — возврат золы в юпку; 11 — дымосос рециркуляции газов; 12 — подача свежего топлива в зону горения; 13 - дозатор известковой пульпы. |

|

Рис. 1.14. Промышленный котел-утилизатор для использования тепла газов после печи: 1 — вертикальный газоход; 2 — ленточный трубный теплообменник; 3 -- конвективный пароперегреватель; 4 — барабан; 5 — экономайзер; 6 — воздухоподогреватель; 7 — предтопок с газовой горелкой. |

Ливанию частиц около 99%, далее газы, содержащие только мелкие частицы в количестве, равном поступающей с топливом массы золы, направляются в обычную конвективную шахту котла. Зола и коксовые частицы после циклона возвращаются в зону горения топлива на слоевую решетку.

Схемы є ЦКС различаются наличием или отсутствием теплообменни - ка в тракте возврата горячей золы (рис. 1.11,6, в). Чаще используется схема по рис. 1.11, в, в которой зола после теплообменника и сифона для смешения с воздухом имеет температуру 650-700°С. При КПД циклона 99% возврат золы примерно в 100 раз превышает массу минерального состава поступающего топлива. Эта большая масса золовых частиц стабилизирует температуру горения свежего топлива на уровне 850-900°С, сохраняя преимущества низкотемпературного горения, которые отмечены выше для КС.

На рис. 1.13 приведен эскиз котла паропроизводительностью 230 т/ч с параметрами пара 10 МПа и 510°С, выполненного по схеме рис. 1.11,6. Нижняя зона взрыхленного топлива выполнена конусообразно и футерована огнеупорным материалом, призматическая часть топки имеет сечение 9,95 х 4,8 м, стены топки экранированы испарительными трубами. Охлаждение потока газов с горящими частицами обеспечивается установкой ширмовых поверхностей из пароперегревательных труб. Для регулирования температуры газов дополнительно используется газовая рециркуляция. На выходе из топки установлены два циклона диаметром 5,1 м каждый. Из циклонов дымовые газы двумя трубопроводами направляются в опускную конвективную шахту, где располагаются конвективные трубные поверхности котла! Зола из циклонов в количестве 4 700 т/ч поступает в сифоны, где разрыхляется первичным воздухом, возвращается в зону горения и стабилизирует температурный режим на низком уровне.

К о т л ы-у тилизаторы (К-У). Уже давно котлы этого типа получили распространение на промышленных предприятиях как дополнение к высокотемпературным технологическим печам с целью полезного использования теплоты уходящих газов (утилизация тепла). Отличительная особенность такого типа котлов — отсутствие топочного устройства для сжигания топлива в топке, которая превращается в обычный газоход. В качестве примера на рис. 1.14 показан К-У, установленный за печами для производства технической сажи. Газы после печи имеют температуру 1 260°С и поступают в нижнюю часть подъемного газохода котла. В нем находятся экранные настенные поверхности, W-образные трубные ленты и конвективный пакет перегревателя. За счет тепла газового потока здесь испаряется часть воды и перегревается пар. В экранных и ленточных поверхностях происходит естественная циркуляция воды и пароводяной смеси. Из К-У для выработки электроэнергии поступает пар с расходом до 80 т/ч, давлением 4,5 МПа и температурой 440°С, что обеспечивает электрическую мощность около 8 МВт. Для поддержания постоянного теплового потенциала поступающих газов перед К-У установлен предтопок с газовой горелкой. Горячий воздух от котла в основном используется для работы промышленных печей.

В энергетике котлы-утилизаторы большой мощности появились в последнее время при разработке комбинированных схем ПГУ (см. рис. 1.15

|

Рис. 1.15. Принципиальная схема котла-утилизатора в системе ПГУ-ТЭЦ |

И В. З), имеющих поверхности нагрева чаще всего двух давлений (высокое 8 МПа и низкое — 4 МПа). В этом случае К-У имеет только змеевиковые поверхности экономайзера и перегревателя пара, а испарение воды происходит в трубных пакетах, подобных тем, которые изображены на рис. 1.11 ,в, при омывании их газами после ГТУ. В результате на утилизации тепла газов после газовых турбин вырабатывается до 30% полной мощности ПГУ, а КПД установки повышается до 50-52%.

Одной из альтернатив газовым отопительным агрегатам являются твердотопливные котлы. Их популярность среди владельцев частных домов, не имеющих подключения к магистральным сетям, растет с каждым днем.

Сервисное обслуживание котельных наравне с правильной эксплуатацией считается невероятно важным фактором. Наша компания предлагает высококачественные услуги в данном направлении. Полный комплекс услуг позволит привести котельную в полный порядок, обеспечить ее …

Каждый человек мечтает о комфортном жилье, одним из элементов которого является тепло. Если ваш дом отапливается централизовано, то вопрос становится проще. Но не все жилые здания имеют данные блага цивилизации. …

msd.com.ua