- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Контрольная работа По дисциплине автоматизация теплоэнергетического оборудования. Аср непрерывной продувки барабанного котла

Система автоматического регулирования непрерывной продувки барабанного котла

,„779734

Союз Советских

Соцналистичеснив

Реслублин

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к авт. свид-ву (22)Заявлено 07.12.78 (23) 2695492/24-08 с присоединением заявки J% (23) Приоритет

Опубликовано т 5ä1,80. Бюллетень ¹42

Дата опубликования описания18.11.80 (51) М. Кл. 22 В 37/48

Гесударстввнный комитет

СССР

60 делам нзобретений н открытий (53) УДК 621 .182(088.8) М. К. Блогерман и С. И. Новиков (72) Авторы изобретения

П изводственное объединение по наладке, совершенствованию ро технологии и эксплуатации электростанций и сетей

Союзтехэнерго, предприятие Сибтехэнерго (7I) Заявитель

Поставленная цель достигается тем, что регулятор выполнен в виде последовательно соединенных генератора импульсов и интегратора.

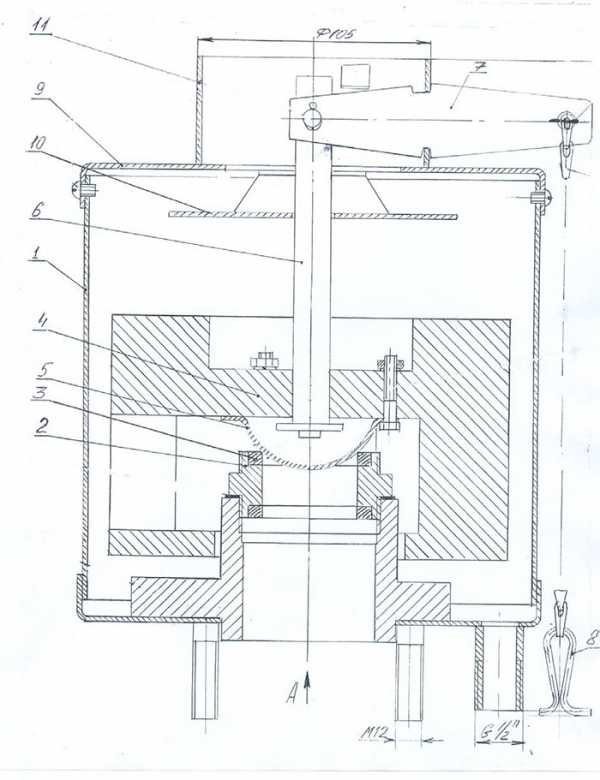

На чертеже представлена схема системы регулирования.

Она содержит установленный на линии 1 непрерывной продувки клапан 2 сброса котловой воды с исполнительньrM механизмом 3, связанным через регулятор, выполненным в виде последовательно соединенных генератора 4 импульсов и интегратора 5 с задатчиком 6 и дат« чиками 7 и 8 производительности котла, и солесодержания котловой воды в соле15 ном отсеке 9 барабана 10.

Система работает следующим образом.

Сигнал по расходу питательной воды в парогенератор от датчика 7 вместе с

20 корректирующим сигналом по солесодержанию котловой воды от датчика 8 подают на генератор 4 импульсов. Задатчик 6, подключаемый к генератору имИзобретение относится к энергетике и может быть применено для автоматического регулирования процесса продувки барабанного котла для автоматического поддержания заданного солесодержания в соленом отсеке барабана.

Известна система автоматического регулирования непрерывной цродувки барабанного котла, содержащая установленный на линии непрерывной продувки клапан сброса котловой воды с исполнительным механизмом, связанным через регулятор с задатчиком и датчиками производительности котла и солесодержания котловой воды в соленом отсеке Я.

Недостатком данной системы является то, что клапан работает при высоком перепаде давления на нем, вследствие чего возникают большие скорости истечения, вызывающие износ и изменение характеристики клапана, что приводит к снижению надежности.

Цель изобретения — повышение надежности. с: (54) СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

НЕПРЕРЫВНОЙ ПРОДУВКИ БАРАБАННОГО КОТЛА

3 7797 пульсов, предназначен для ручного изменения периода генератора импульсов.

Сигнал от генератора 4 импульсов подают на интегратор 5, который при достижении опрелеленного значенйя воздействует на открытИе р Ф улирующего клапана 2 через исполнительный механизм 3. Закрытие клапана осуществляется через заданный промежуток времени, определяемый максимально допустимым расходом продувки.

В качестве генератора импульсов используется электронный регулятор (например, серии РПИБ,ЭР и т.д.), работающий как импульсатор (генератор с периодом коле15 баний, зависящим от величины входногосигнала). Скважность импульсов прямопропорциональна мгновенной величине измеряемого расхода питательной воды.

В качестве интегратора используют моторное реле времени КЭП (или любое электронное реле времени с выдержкой времени 20-30 мин). В качестве исполнительного механизма 3 могут быть . использованы промежуточные реле или

В 2% контакторы любого типа.

Предлагаемая система автоматического регулирования непрерывной продувки сокращает количество продуваемой воды и обеспечивает высокую надежность. формула изобретения

Система автоматического регулирования непрерывной продувки барабанного котла,содержа цая установленный на линии непрерывной продувки клапан сброса котловой воды с исполнительным механизмом, связайным через регулятор с задатчиком и датчиками производительности котла и солесодержания котловой воды в соленом о гсеке, о т л и ч а ю щ а яс я тем, что, с целью повышения надежности, регулятор выполнен в виде после довательно соединенных генератора импульсов и интегратора.

Источники информации, принятые во внимание при экспертизе

1, Автоматизация крупных тепловых электростанций. Под ред. М. П. щальмана

М;, ".Энергия", 1974, с. 121, рис. 5-25.

ВНИИПИ Заказ 8000/53 Тираж 474

Филиал ПЦП "П

1 7 Патент „r. Ужгород, ул. Проектная, 4

www.findpatent.ru

8.5. Регулирование непрерывной продувки и расхода корректирующих добавок котловой воды

Характеристика участка регулирования. Химический состав воды, циркулирующей в барабанных котлах, оказывает существенное влияние на длительность их безостановочной и безремонтной кампаний. К основным показателям качества котловой воды относят общее солесодержание

(концентрация солей в пересчете на соли Na, мг/кг) и избыток концентрации фосфатов (содержание ионов РО4-3 , мг/кг).

Повышение общего солесодержания может привести к уносу солей котловой воды в пароперегреватель и турбину. Недостаток концентрации фосфатов вызывает интенсивный процесс накипеобразования на внутренних поверхностях экранных труб, что приводит к ухудшению их охлаждения пароводяной смесью, а следовательно, к перегреву в местах образования накипи и в конечном итоге к пережогу.

Поддержание общего солесодержания котловой воды в пределах нормы осуществляют с помощью непрерывной и периодической продувок из барабана в специальные расширители. Потери котловой воды с продувкой восполняют питательной водой в количестве, определяемом уровнем воды в барабане. Периодическую продувку применяют для удаления скоплений шлама в нижних коллекторах, выполняют 1—2 раза в смену и, как правило, не автоматизируют.

Непрерывная продувка служит для удаления избытка солей Na и SiО2, скапливающихся в котловой воде в процессе парообразования. Расход воды на непрерывную продувку зависит от способа водоподготовки и колеблется в пределах 0,5—3% максимальной производительности котла и в пределах 2—5% при пуске. При ступенчатом испарении количество удаляемой из барабана воды регулируют в зависимости от солесодержания воды в отсеках барабана. Потери теплоты с продувкой лишь частично возвращаются в тепловую схему станции с конденсатом пара из расширителей.

Поэтому поддержание солесодержания котловой воды с большим запасом по отношению к допустимому за счет увеличения расхода воды на продувку не экономично.

По своим динамическим свойствам этот участок регулирования типичен для тепловых инерционных объектов. Время запаздывания при нанесении возмущения расходом пара или количеством продуваемой воды определяется в основном инерционностью измерительных устройств и составляет 1—3 мин, а постоянная времени Т = 10—20 мин в зависимости от типа котла.

Помимо соотношения между паровой нагрузкой и непрерывной продувкой существенное влияние на солесодержание в переходных режимах оказывает изменение количества пара под зеркалом испарения.

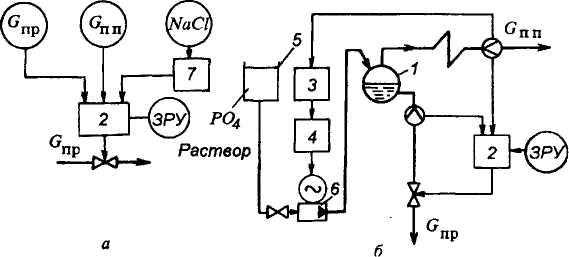

Схема автоматического регулирования. Регулирование непрерывной продувки осуществляют воздействием регулятора на регулирующий клапан на линии продувки (рис. 8.18). На котлах электростанций обычно применяют двух- или трехимпульсные схемы АСР.

В схеме, представленной на рис. 8.18, а, помимо корректирующего сигнала по солесодержанию, на вход ПИ-регулятора 2 поступает сигнал по расходу продувочной воды GПР и сигнал по расходу пара GПП.В некоторых случаях значение непрерывной продувки определяют не общим солесодержанием котловой воды, а концентрацией кремниевой кислоты. При этом допустимое отклонение  гарантирует поддержание в пределах нормы общего солесодержания котловой воды.

гарантирует поддержание в пределах нормы общего солесодержания котловой воды.

Однако из-за отсутствия датчиков концентрации кремниевой кислоты ее содержание в котловой воде оценивают по косвенным показателям: паровой нагрузке и количеству продуваемой воды. При этом зависимость между содержанием кремниевой кислоты, паровой нагрузкой и значением непрерывной продувки устанавливают по результатам специальных теплохимических испытаний котла.

Рис. 8.18. Регулирование водного режима барабанного пароперегревателя

a — схема регулирования продувки с трехимпульсным регулятором; б — принципиальные схемы регулирования продувки и ввода фосфатов; 1— барабан; 2 — регулятор продувки; 3 — импульсатор расхода пара; 4 — пусковое устройство; 5 — мерный бак;

6 — плунжерный насос; 7 — корректирующий прибор

Автоматическое регулирование продувки в этом случае осуществляют по двухимпульсной схеме (рис. 8.18, б).

Для выполнения условий безнакипной работы поверхностей нагрева и поддержания требуемой щелочности котловой воды барабанный котел оснащают аппаратурой, регулирующей ввод фосфатов. Концентрация фосфатов РО4-3 должна поддерживаться в пределах 5—15 мг/кг при бесступенчатом испарении, а при ступенчатом испарении в пределах 2—6 мг/кг в чистом отсеке и до 50 мг/кг в солевом.

Непрерывное измерение избытка фосфатов в воде также в настоящее время затруднено из-за отсутствия соответствующего датчика. Требуемую концентрацию РО4-3, устанавливают в зависимости от паровой нагрузки вводом фосфатов в чистый отсек барабана в соответствии с принципиальной схемой, изображенной на рис. 8.18, б.

Мерный бак 5 заполняют раствором фосфата натрия с концентрацией 5 г/кг. Сигнал по расходу пара поступает на расходомер 8, электромеханический интегратор которого используется в качестве импульсатора, воздействующего через пусковое устройство 4 на включение и отключение плунжерного фосфатного насоса б. При увеличении паровой нагрузки, увеличивается продолжительность цикла включения фосфатного насоса и наоборот. Обычно такую систему ввода фосфатов применяют совместно с двухимпульсной системой непрерывной продувки, изображенной на этой же схеме.

Поэтому вводимые в барабан фосфаты находятся в постоянной зависимости от нагрузки котла, а их содержание в котловой воде определяется непрерывной продувкой и концентрацией подаваемого раствора фосфата натрия, которая должна быть неизменной. Требуемые соотношения между содержанием фосфатов, паровой нагрузкой и непрерывной продувкой устанавливают по результатам теплохимических испытаний.

Автоматизация водного режима барабанного котла облегчает труд обходчиков оборудования, позволяет сократить трудоемкий лабораторный анализ качества котловой воды, ведет к увеличению срока безремонтной службы основного оборудования.

studfiles.net

Способ автоматического регулирования непрерывной продувки барабанного котла

Изобретение позволяет выровнять солесодержание котловой воды в солевых отсеках. Регулятор 10 через переключатель 13 управляет исполнительными механизмами 8 и 9, которые через клапаны 6 и 7 изменяют количество сбрасываемой воды в расширитель и восстанавливают заданное значение солесодержания котловой воды. Одновременное автоматическое управление ходом двух исполнительных механизмов 8 и 9 достигается применением системы синхронизации, содержащей переключатель 13 с датчиками 14 и 15 солесодержания котловой воды в солевых отсеках 1 и 2 соответственно. Регулятор 10 включает один из исполнительных механизмов 8 и 9 и уменьшает рассогласование значений солесодержания, измеряемого датчиками 14 и 15. За счет этого одновременно с восстановлением заданного значения солесодержания происходит выравнивание солесодержания котловой воды в солевых отсеках. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (ц) F 22 В 37/42

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ll0 ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

К А ВТОРСКОмЪ СВидЕ ГельстВУ

1 (21) 4351033/24-06 (22) 28.12.87 (46) 30.04.90. Бюл. 1" 16 (71) Челябинский филиал Всесоюзного института повышения квалификации руководящих работников и специалистов (72) Ю. Б. Райский и Б. Г. Барменков (53) 621.182. 26 (088.8) (56) Плетнев Г.П. Автоматическое управление и защита теплоэнергетических установок электростанций, M.:

Энергоатомиздат, 1986, с. 220-222. (54) СПОСО Б АВТОИАТИЧЕСКО ГО РЕ ГУЛИРОВАНИЯ НЕПРЕРЪIBHOH ПРОДУВКИ БАРАБАННОГО КОТЛА (57) Изобретение позволяет выравнять солесодержание котловой воды в солевых отсеках. Регулятор 10 через переключатель 13 управляет исполнительны..SU„„1560901 A 1

2 ми механизмами 8 и 9, которые через клапаны 6 и 7 изменяют количество сбрасываемой воды в расширитель и восстанавливают заданное значение солесодержания котловой воды. Одновременное автоматическое управление ходом двух исполнительных механизмов

8 и 9 достигается применением системы синхронизации, содержащей переключатель 13 с датчиками 14 и 15 солесодержания котловой воды в солевых отсеках 1 и 2 соот ветст венно. Регулятор 10 включает один из исполнительных механизмов 8 и 9 и уменьшает рассогласование значений салесодержания, измеряемого датчиками 14 и 15.

3а счет этого одновременно с восстановлением заданного значения солесодержа ния происходит выра вни ва ние солесодержания котловой воды в солевых отсеках. 1 ил.

1560901

Изобретение относится к области энергетики и может быть применено для автоматического упра вления процессом продувки барабанных котлов для под5 держания заданного солесодержания в солевых отсеках.

Целью изобретения является выравниванир солесодержания котловой воды

В солевых отсеках. 10

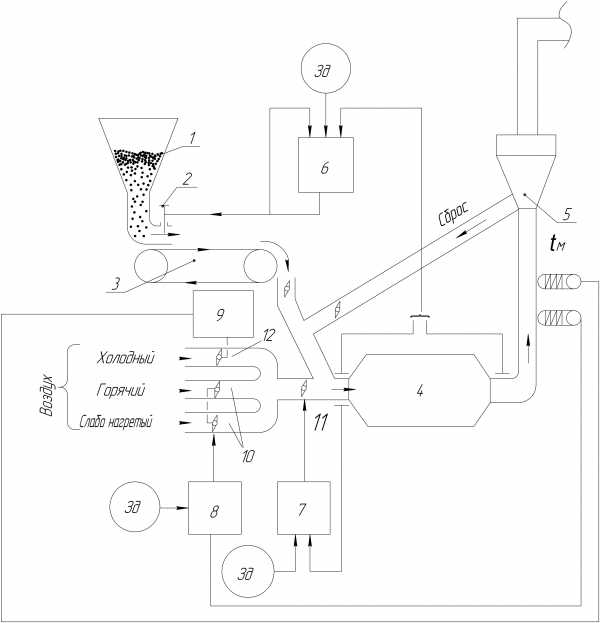

На чертеже показана принципиальная схема устройст ва, реали зующего да нный способ а втоматич еского регулирова ния непрерывной продувки котла.

Солевые отсеки 1 и 2 барабана 3 котла соединены продувочными линия и 4. и 5 через регулирующие клапаны и 7, управляемые соответствующими исполнительными механизмами 8 и 9, с расширителем продувки. 20

Регулятор 10 непрерывной продувки по входу соединен с датчиками 11 и

l2 расхода пара и продувочной воды, ф по выходу - с входом функциональНого прибора - переключателя 13. Функ-25 циональный прибор - переключатель 13

По входу также соединен с датчиками

14 и 1, измеряющими солесодержание котловой воды соответственно в соле,вых отсеках 1 и 2, а по выходу - с исполнительными механизмами 8 и 9.

Автоматическое регулирование не" ,прерывной продувки барабанного котла осуществляется следующим образом, Регулятор 10 через функциональный .прибор"переключатель 13 управляет исполнительными механизмами 8 и 9, которые, воздействуя на регулирующие клапаны 6 и 7, изменяют количество сбрасываемой воды в расширитель, вос- g0 станавливая тем самым заданное зйачение солесодержа ния котловой воды.

Схемой предусматривается одновременное автоматическое управление ходом двух исполнительных механизмов 8 и 9, 4ц что достигается применением так называемой "шагающей" cNGTBMbl синхронизации, осуществляемой с помощью функционального прибора-переключателя 13 и . датчиков 14 и 15, измеряющих солесодержание котловой воды соответственно в солевых отсеках 1 и 2. В моменты появления упра вляющего сигнала на выходе регулятора 10 в движении может находиться только один из исполнительных механизмов 8 и 9. Регулятор 10 включает один из исполнительных механизмов 8 и 9 в таком направлении, чтобы уменьшить рассогласование значений солесодержания в зонах измерения датчиков 1ч и 1 .

Если, например, концентрация солей з отсеке 1 выше, чем в отсеке 2, то сигнал датчика 14, соответствующий солесодержанию в отсеке 1, будет больше, чем сигнал датчика 15. В соответствии с этим функциональный приборпереключатель l3 соединит регулятор

10 по цепям "Больше" с исполнительным меха.низмом 8, а по цепи "Меньше"с исполнительным механизмом 9 .

Таким образом, регулятор 10, восстанавливая заданное значение солесодержания котловой воды за счет изменения соотношения сбрасываемой воды через регулирующие клапаны 6 и 7, устраняет одновременно химический пе" рекос.

Благодаря этому происходит вырав, нивание концентрации солей в отсеках

У повышение качества котловой воды, увеличение надежности и экономичности. теплоэнергетического обсрудова ния.

Формула.изобрете- ия

Способ автоматического регулирования непрерывной продувки барабанного котла, имеющего два солевых отсека, каждый из которых подключен продувочными линиями через регулирующий клапан к расширителю продувкй, путем измерения сигналов по нагрузке котла и расходу продувочной воды и последующего изменения по измеренным сигналам расхода продувочной воды, о т л ич а ю шийся тем, что, с целью выравнивания солесодержания котловой воды в солевых отсеках, дополнительно измеряют солесодержание продувочной. воды за каждым солевым отсеком и определяют знак отклонений, а изменение расхода продувочной воды через каждый отсек осуществляют в соответствии с определенным знаком.

www.findpatent.ru

Линия - непрерывная продувка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Линия - непрерывная продувка

Cтраница 1

Линии непрерывной продувки между котлом и сепаратором должны прокладываться с учетом удобства для обслуживания узлов регулирования продувки. [1]

Линии непрерывной продувки объединены в одну. Для понижения температуры уходящих газов за котлом устанавливается экономайзер из труб диаметром 25X3 мм поверхностью нагрева Яв. Монтаж и пуско-наладочные работы были осуществлены производственно-техническим предприятием Промэнерго. [2]

На линии непрерывной продувки, кроме специального регулирующего устройства, последовательно с ним должен быть установлен запорный орган. [3]

На линиях непрерывной продувки вместо игольчатых вентилей устанавливают также и подпорные шайбы, ограничивающие выход воды при продувке. [4]

На линиях непрерывной продувки вместо игольчатых вен-тилей устанавливают также и подпорные шайбы, ограничиваю-щие выход воды при продувке. [5]

В барабанных котлах линии непрерывной продувки отходят из основного барабана или выносных циклонов, расположенных в верхней части агрегата. Содержащиеся в котловой воде частицы крупнодисперсного шлама могут скапливаться ь нижних коллекторах экранов. Не попадая в барабан, они не могут быть удалены с продувочной водой. Переместить линии непрерывной продувки в нижние точки нельзя, так как при этом создается опасность нарушения циркуляции в контурах котла. [7]

При незначительной величине продувки на линии непрерывной продувки устанавливают иногда обыкновенные дроссельные шайбы. [8]

Какие дросселирующие устройства устанавливаются на линиях непрерывной продувки испарителей и парообразователей. [9]

Отбор проб котловой воды производится из линии непрерывной продувки. [11]

Отбор проб продувочной воды производится из линии непрерывной продувки возможно ближе к выводу продувки из барабана или выносного циклона и по возможности до первого запорного вентиля на этой линии без каких-либо специальных заборных устройств, если не предполагается определять взвешенные вещества. [13]

Разовые пробы испаряемого концентрата отбираются из линии непрерывной продувки, в них определяются: солесодержание лабораторным солемером ( после предварительной нейтрализации гидратной щелочности), хлориды, щелочность и кремнекислота; из разовых проб за все время испытания набирается составная проба для проведения в ней полного анализа. [14]

Точка отбора пробы котловой воды организуется из линии непрерывной продувки. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Регулирование непрерывной продувки барабанных паровых котлов

Химический состав воды, циркулирующий в барабанных котлах, оказывает существенное влияние на длительность их безостановочной работы и безремонтной компании. К основным показателям качества котловой воды относят общее солесодержание (концентрация солей в пересчете на соли NaCl мг/кг) и избыток содержания фосфатов .

Повышение общего солесодержания может привести к уносу солей котловой воды в пароперегреватель и проточную часть турбоагрегата.

Недостаток концентрации фосфатов вызывает интенсивный процесс накипеобразования на внутренних поверхностях экранных труб, что ведет к ухудшению их охлаждения пароводяной смесью, а, следовательно, к перегреву в местах образования накипи и в конечном итоге к перегреву металла труб.

Поддержание общего солесодержания котловой воды в пределах нормы осуществляют с помощью непрерывной и периодических продувок из барабана в специальные расширители. Потери котловой воды с продувкой восполняют питательной водой в количестве, определяемом уровнем воды в барабане котельного агрегата.

Периодичную продувку для удаления скоплений шлама в нижних коллекторах выполняют 1-2 раза в смену и, как правило, не автоматизируют. Непрерывная продувка служит для удаления избытка соли NaCl и оксидов кремния SiO2, скапливающихся в котловой воде в процессе парообразования.

Регулирование непрерывной продувки осуществляют воздействием регулятора продувки на регулировочный клапан на линии продувки.

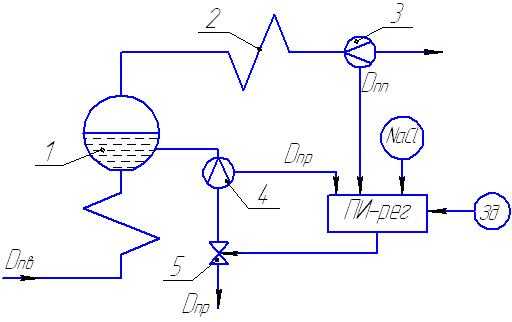

Схема автоматического регулирования непрерывной продувки представлена на рис. 12.17.

Рис. 12.17 принципиальная схема регулирования непрерывной продувки.

1 – барабан к/а, 2 – пароперегреватель, 3 – датчик расхода свежего пара Dпп, 4 – датчик расхода продувочной воды Dпр, 5 – регулирующий клапан продувки, ПИ-рег – регулятор продувки, Зд – задатчик ручного управления.

На вход ПИ-регулятора поступают сигналы по расходу пара Dnn и расходу продувочной воды Dnp, а также корректирующий сигнал по солесодержанию солей NaCl.

Непрерывное измерение избытка фосфатов в воде затруднено из-за отсутствия соответствующего датчика. Требуемую концентрацию фосфатов устанавливают в зависимости от паровой нагрузки котла вводом фосфатов в чистый отсек барабана. Требуемое соотношение между содержанием фосфатов, паровой нагрузкой и непрерывной продувкой устанавливают по результатам теплохимических испытаний. Расход воды непрерывной продувки колеблется в пределах 0,5-2 % максимальной производительности парового котла.

studlib.info

Регулирование непрерывной продувки барабанных паровых котлов

Химический состав воды, циркулирующий в барабанных котлах, оказывает существенное влияние на длительность их безостановочной работы и безремонтной компании. К основным показателям качества котловой воды относят общее солесодержание (концентрация солей в пересчете на соли NaCl мг/кг) и избыток содержания фосфатов .

Повышение общего солесодержания может привести к уносу солей котловой воды в пароперегреватель и проточную часть турбоагрегата.

Недостаток концентрации фосфатов вызывает интенсивный процесс накипеобразования на внутренних поверхностях экранных труб, что ведет к ухудшению их охлаждения пароводяной смесью, а, следовательно, к перегреву в местах образования накипи и в конечном итоге к перегреву металла труб.

Поддержание общего солесодержания котловой воды в пределах нормы осуществляют с помощью непрерывной и периодических продувок из барабана в специальные расширители. Потери котловой воды с продувкой восполняют питательной водой в количестве, определяемом уровнем воды в барабане котельного агрегата.

Периодичную продувку для удаления скоплений шлама в нижних коллекторах выполняют 1-2 раза в смену и, как правило, не автоматизируют. Непрерывная продувка служит для удаления избытка соли NaCl и оксидов кремния SiO2, скапливающихся в котловой воде в процессе парообразования.

Регулирование непрерывной продувки осуществляют воздействием регулятора продувки на регулировочный клапан на линии продувки.

Схема автоматического регулирования непрерывной продувки представлена на рис. 12.17.

Рис. 12.17 принципиальная схема регулирования непрерывной продувки.

1 – барабан к/а, 2 – пароперегреватель, 3 – датчик расхода свежего пара Dпп, 4 – датчик расхода продувочной воды Dпр, 5 – регулирующий клапан продувки, ПИ-рег – регулятор продувки, Зд – задатчик ручного управления.

На вход ПИ-регулятора поступают сигналы по расходу пара Dnn и расходу продувочной воды Dnp, а также корректирующий сигнал по солесодержанию солей NaCl.

Непрерывное измерение избытка фосфатов в воде затруднено из-за отсутствия соответствующего датчика. Требуемую концентрацию фосфатов устанавливают в зависимости от паровой нагрузки котла вводом фосфатов в чистый отсек барабана. Требуемое соотношение между содержанием фосфатов, паровой нагрузкой и непрерывной продувкой устанавливают по результатам теплохимических испытаний. Расход воды непрерывной продувки колеблется в пределах 0,5-2 % максимальной производительности парового котла.

4-i-5.ru

Регулирование непрерывной продувки барабанных паровых котлов

Регулирование непрерывной продувки барабанных паровых котлов.

Химический состав воды, циркулирующий в барабанных котлах, оказывает существенное влияние на длительность их безостановочной работы и безремонтной компании. К основным показателям качества котловой воды относят общее солесодержание (концентрация солей в пересчете на соли NaCl мг/кг) и избыток содержания фосфатов  .

.

Повышение общего солесодержания может привести к уносу солей котловой воды в пароперегреватель и проточную часть турбоагрегата.

Недостаток концентрации фосфатов вызывает интенсивный процесс накипеобразования на внутренних поверхностях экранных труб, что ведет к ухудшению их охлаждения пароводяной смесью, а, следовательно, к перегреву в местах образования накипи и в конечном итоге к перегреву металла труб.

Поддержание общего солесодержания котловой воды в пределах нормы осуществляют с помощью непрерывной и периодических продувок из барабана в специальные расширители. Потери котловой воды с продувкой восполняют питательной водой в количестве, определяемом уровнем воды в барабане котельного агрегата.

Периодичную продувку для удаления скоплений шлама в нижних коллекторах выполняют 1-2 раза в смену и, как правило, не автоматизируют. Непрерывная продувка служит для удаления избытка соли NaCl и оксидов кремния SiO2, скапливающихся в котловой воде в процессе парообразования.

Регулирование непрерывной продувки осуществляют воздействием регулятора продувки на регулировочный клапан на линии продувки.

Схема автоматического регулирования непрерывной продувки представлена на рис. 12.17.

Рис. 12.17 принципиальная схема регулирования непрерывной продувки.

1 – барабан к/а, 2 – пароперегреватель, 3 – датчик расхода свежего пара Dпп, 4 – датчик расхода продувочной воды Dпр, 5 – регулирующий клапан продувки, ПИ-рег – регулятор продувки, Зд – задатчик ручного управления.

На вход ПИ-регулятора поступают сигналы по расходу пара Dnn и расходу продувочной воды Dnp, а также корректирующий сигнал по солесодержанию солей NaCl.

Непрерывное измерение избытка фосфатов в воде затруднено из-за отсутствия соответствующего датчика. Требуемую концентрацию фосфатов устанавливают в зависимости от паровой нагрузки котла вводом фосфатов в чистый отсек барабана. Требуемое соотношение между содержанием фосфатов, паровой нагрузкой и непрерывной продувкой устанавливают по результатам теплохимических испытаний. Расход воды непрерывной продувки колеблется в пределах 0,5-2 % максимальной производительности парового котла.

Регулирование пылесистем с шаровыми барабанными мельницами.

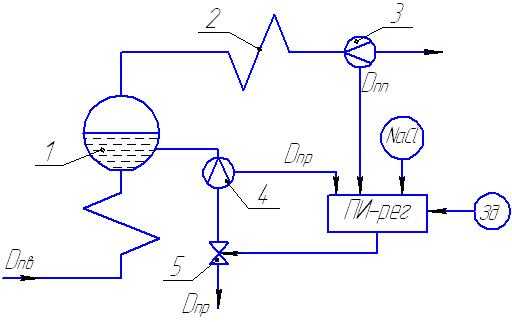

В системах пылеприготовления с промежуточным бункером размол и подсушку топлива осуществляют в шаровых барабанных тихоходных мельницах (ШБМ). Производительность ШБМ и расход топлива, поступающих в топку, не связаны между собой, так как ШБМ работает на промбункер пыли, откуда через шнековый питатель пыль поступает в топку. Производительность ШБМ и ее загрузка однозначно связаны лишь до определенных пределов, а именно, появления завала мельницы, когда чрезмерная толщина слоя топлива внутри мельницы препятствует захвату стальных шаров вращающимся барабаном, и масса шаров «проскальзывает» относительно его корпуса. Принципиальная схема регулирования пылесистемы с ШБМ представлена на рис. 14.1.

Регулирование загрузки мельницы. Загрузку ШБМ оценивают по перепаду давлений ∆ Pм воздушной смеси до и после мельницы либо измерения разности скоростей смеси в тех же точках.

Стабилизацию загрузки осуществляют воздействием на положение ножа питателя сырого угля (ленточного или тарельчатого) в зависимости от значения выбранного показателя загрузки и перепада давления. Однако производительность мельницы желательно поддерживать не постоянной, а изменять в зависимости от вентиляции, уменьшая с увеличением вентиляции и наоборот. Это позволяет стабилизировать дисперстность помола при нарушениях воздушного режима мельницы. В этом случае угрубление размола пыли, вызванное увеличением расхода воздуха, будет компенсироваться уменьшением загрузки мельницы. В схеме регулирования производительности мельницы (рис. 14.1) используется двухимпульсный регулятор загрузки мельницы (6) с жесткой обратной связью по положению регулировочного органа – шибера ленточного питателя (2) и основным сигналом по перепаду давлений аэросмеси на мельнице ∆ Pм.

Регулирование разрежения перед мельницей. Шаровая барабанная мельница (4) должна находиться под постоянным разрежением, чтобы предотвратить выбивание пыли из ее горловин. Входным сигналом для ПИ-регулятора разрежения (7) является разрежение перед мельницей (Sм). Регулятор воздействует на заслонку (11) на линии подвода общего греющего воздуха к мельнице.

Регулирование температуры воздушной смеси за мельницей. Температуру аэросмеси за мельницей tм стабилизируют в заданных пределах воздействием на расход смеси слабоподогретого и горячего воздуха. Правила технической эксплуатации котельных агрегатов устанавливают максимально допустимые значения температур аэросмеси за мельницей для топлив с влажностью до 25% - 70оС, для топлив с влажностью свыше 25% - 80оС, для тощих углей - 100оС. В качестве оптимальной принимается tм на 3-5оС ниже максимально допустимой.

Рис. 14.1 Принципиальная схема регулирования пылесистемы с шаробарабанной мельницей.

1 – бункер сырого угля; 2 – шибер ленточного питателя; 3 – ленточный питатель топлива; 4 – шаробарабанная мельница; 5 – сепаратор; 6 – регулятор загрузки мельницы; 7 – регулятор разрежения во входной горловине мельницы; 8 – регулятор температуры аэросмеси за мельницей; 9 – регулятор аварийной присадки холодного воздуха; 10 – сепарационные заслонки; 11,12 – заслонки; Зд – задатчик ручного управления.

ПИ-регулятор температуры аэросмеси (8) получает сигнал tм от датчика температуры аэросмеси за мельницей и через исполнительный механизм перемещает в нужном направлении спаренные заслонки (10), установленные не линиях подачи слабоподогретого и горячего воздуха. Сочленение исполнительного механизма со спаренными заслонками выполнены так, что при открытии одной из них другая закрывалась и, наоборот, с тем, чтобы общий расход воздуха на мельницу оставался неизменным.

В пылесистемах со взрывоопасными топливами кроме регулятора температуры аэросмеси предусмотрен регулятор аварийной присадки холодного воздуха (9), открывающий заслонку (12) на линии подачи холодного воздуха в случае повышения температуры аэросмеси tм сверх допустимого значения и размыкании концевого или путевого выключателя «меньше» исполнительного механизма регулятора температуры аэросмеси за мельницей.

Автоматические защитные устройства.

Автоматические тепловые защиты это автоматические защитные устройства (АЗУ), обслуживающие тепловую часть электрической станции.

АЗУ устанавливаются для контроля наиболее ответственных параметров, чрезмерное отклонение которых от заданных значений ведет к нарушению нормального технологического процесса и повреждению оборудования.

Большинство современных АЗУ представляют собой системы непрямого действия, включающие отдельные, связанные между собой элементы: первичные приборы-датчики, снабженные электрическими контактами, усилительные устройства, промежуточные реле, устройство пуска и останова исполнительных механизмов

Практически всегда действие тепловой защиты увязывается с работой логических систем управления, которые позволяют выключать и отключать электрические пусковые устройства вспомогательных механизмов в определенной последовательности – «по цепочке».

По степени воздействия на защищаемые установки защитные устройства разделяются на основные (главные) и местные (локальные).

К основным относятся защитные устройства, срабатывание которых приводит к останову котла или электроблока в целом или к глубокому снижению их нагрузки.

Локальные защиты предотвращают развитие аварии без останова основных агрегатов.

В качестве источников электрического питания защитных устройств на ТЭС служат аккумуляторные батареи с напряжением на выходе 220 В, которые обеспечивают электроснабжение цепей защиты при авариях, сопровождаемых полной потерей напряжения переменного тока в системе собственных нужд. Кроме того, питающее напряжение подводится к панелям защиты по двум независимым линиям, одна из которых является резервной. При этом сигнал об отклонении напряжения питания на каждую из групп защит автоматически передается на щит управления с помощью специальных устройств (световое табло, звуковой сигнал).

Мерой надежности тепловых защит служит среднее время наработки на один отказ или среднее время работы оборудования между двумя отказами.

n

τср = ∑ ti/ n ,

i=1

где ti– время наработки на один отказ, n – число отказов.

В соответствии с нормативными требованиями τср при проектировании систем защит должно быть не ниже 200 тыс. часов, но по опытным данным для реальных защит τср пока не превышает 5-10 тыс. часов.

15.2 Автоматические защиты барабанных паровых котлов.

Защита от повышения давления пара. Паровой котел на случай повышения давления пара сверх допустимого снабжается предохранительными клапанами, действующими по принципу регуляторов давления «до себя» (управляющий сигнал на регулятор выбирается до регулирующего органа).

Клапаны устанавливаются на выходном коллекторе пароперегревателя и барабане котельной установки. Суммарная пропускная способность этих клапанов выбирается с некоторым запасом по отношению к максимальной паропроизводительности котла на случай отказа части клапанов.

При этом клапаны, установленные на выходном коллекторе, должны открываться раньше барабанных и при меньшем по абсолютному значению давления пара на 0,2-0,3 МПа, с тем чтобы обеспечить охлаждение змеевиков пароперегревателя паром при наличии факела в топке.

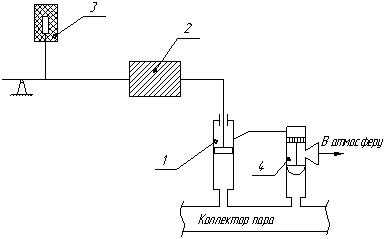

На современных паровых котлах и паровых коллекторах в комплекте предохранительных клапанов используется специальные импульсные устройства – импульсные клапаны (рис. 15.1).

При нормальном давлении импульсный клапан (1) закрыт под давлением груза (2). Главный клапан (4) плотно закрыт под давлением пара в коллекторе. При повышении давления пара в коллекторе пароперегревателя сверх допустимого сначала открывается импульсный клапан (1) за счет того, что сила давления пара на запорную тарелку клапана превышает силу давления на нее со стороны груза (2).

Рис. 15.1 Принципиальная схема импульсного предохранительного устройства.

1 – импульсный клапан, 2 – груз, 3 – электромагнит, 4 – главный предохранительный клапан.

Кроме того, импульсный клапан (1) может быть открыт под действием усилия электромагнита (3), который действует по сигналу от электроконтактного манометра.

При открытии импульсного клапана (1) давление пара над поршнем главного клапана (4) возрастает по сравнению с давлением в коллекторе, и поршень начнет смещаться вниз, открывая главный клапан (4). Это вызовет пропуск избыточного пара в атмосферу и восстановление давления пара в коллекторе паропровода до значения, при котором импульсный клапан (1) вновь закроется под действием груза (2) или электромагнита (3).

Прекращение доступа пара со стороны импульсного клапана (1) в надпоршневое пространство главного клапана (4) вызовет его закрытие под действием давления пара в коллекторе.

Защита по уровню воды в барабане. Упуск уровня и перепитка барабана относится к самым тяжелым авариям на ТЭС. Каждый паровой котел оснащается системой автоматической защиты от повышения и понижения уровня.Понижение уровня на 100-200 мм ниже установленного предела вызывает останов котельной установки – отключаются дутьевые вентиляторы и системы топливоснабжения.

Защита от понижения уровня выполняет одновременно функции защиты от разрыва экранных труб парового котла, так как упуск воды в барабане котла приводит к нарушению питания экранных труб и пережогу их при наличии факела в топке.

Защита от превышения уровня сверх установки сигнализации по уровню имеет два предела срабатывания. Достижение уровнем первого предела до 100 мм вызывает открытие запорных задвижек на линии аварийного сброса воды из барабана. При достижении уровнем второй предельной отметки (до 120-150 мм) действие защитных устройств должно привести к останову котла, как и при упуске воды.

Логические схемы защит осуществляют последовательность срабатывания пусковых и отключающих устройств. Так, для срабатывания защиты от повышения уровня в барабане до 2-го установленного значения на защитное устройство должны поступать сигналы датчиков уровня № 1 (100 мм) и № 2 (120)150 мм). Если сигнал поступает одновременно от двух датчиков, система защиты отключит дутьевой вентилятор и подачу топлива. Останов дутьевого вентилятора и прекращение подачи топлива в топку котельного агрегата должны вызвать закрытие главной паровой задвижки для прекращения доступа пара в котел из общей магистрали с одновременным открытием продувки пароперегревателя и закрытием запорного клапана на линии впрыска собственного конденсата для предотвращения доступа воды в пароохладитель и паровой котел.

Защита от потускнения и погасания факела. В случае погасания факела в топке подача топлива на котел должна быть прекращена, так как его скопление может привести к образованию взрывоопасной смеси, одновременно отключаются дутьевые вентиляторы.

Паровые котлы, работающие на пылевидном топливе, дополнительно снабжаются защитой от потускнения факела, воздействующей на подачу резервного топлива - включение газовых горелок или мазутных форсунок при снижении уровня светимости факела.

Схема защиты содержит реле времени, которое задерживает команды на открытие клапана с электромагнитным приводом на линии резервного топлива на 5-10с., что необходимо для предотвращения ложных срабатываний в случае кратковременных потускнений (мерцаний) факела.

Защита от понижения температуры первичного перегретого пара. Автоматические защитные устройства этого вида выполняют роль защиты от заброса частиц воды в паропровод и проточную часть турбоагрегата.

При понижении температуры пара до предельного значения сигнал от температурного датчика (термопары) воздействует на останов дутьевого вентилятора и далее на останов котла.

В энергоблоках защита от понижения температуры пара относится к турбине и воздействует на закрытие его стопорного клапана.

Аналогично устроена защита от повышения температуры первичного пара сверх установленного максимально значения.

Защитные устройства мельничных систем парового котла. Помимо защит от повышения температуры аэросмеси за шаровой и молотковой мельницами, воздействующих на открытие заслонки на линии присадки холодного воздуха, на мельничных системах предусматривается защитное устройство, действующее на останов мельниц при понижении давления масла в системе смазки подшипников.

Этот сигнал формируется электроконтактным манометром. При падении давления масла до 1-го установленного значения включается резервный масляный насос. При падении давления масла до 2-го установленного значения срабатывает отключающее устройство электропривода мельницы и останавливается питатель сырого угля.

На обоих типах мельниц может быть предусмотрено включение вибраторов на линиях подвода сырого угля при забивании их и обрыве подачи топлива. Отключение вибраторов производится после восстановления подачи топлива или по истечении установленной выдержки времени.

В системах пылеприготовления с ШБМ при забиваниях циклона предусматривается отключение мельниц.

uchebana5.ru