- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Однобарабанные радиационные паровые котлы с естественной циркуляцией. Барабанный котел с естественной циркуляцией

Методы получения чистого пара в котле с естественной циркуляцией

В котле с естественной циркуляцией для получения пара требуемого качества применяются следующие методы.

осушка пара;

2. промывка пара;

3. ступенчатое испарение.

Осушка пара

Попадание капель влаги в пароперегреватель вызывает образование накипи на внутренней поверхности труб, поскольку растворимость солей в котловой воде значительно выше, чем в паре (капли влаги полностью, а при значительном забросе воды – частично, испаряться в пароперегревателе).

Кроме того, растворимость солей в перегретом паре выше, чем в насыщенном. Следовательно, качество пара выдаваемого котлом и надежность работы пароперегревателя зависят от степени осушки пара в барабане.

Влажность пара, поступающего в пароперегреватель, зависит от эффективности работы паросепарационных устройств, которые применяются для осушки пара.

Их конструкция определяется местом подвода пароводяной смеси в барабан (в водяной или паровой объем барабана)

При подводе пароводяной смеси в водяной объём барабана используется следующие конструкции:

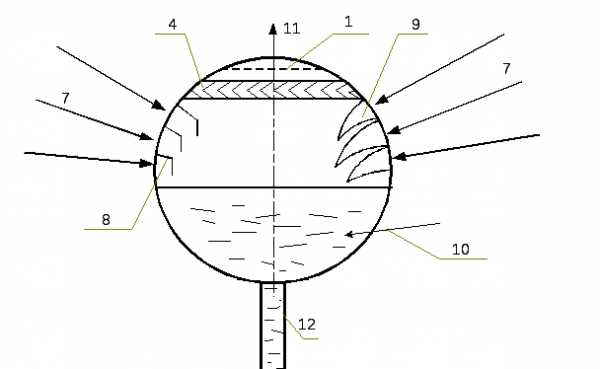

дырчатый лист; 2- направляющий короб; 3- паропромывочное устройство; 4- жалюзийный сепаратор; 5- внутрибарабанные циклоны; 6- аварийный слив.

Дырчатые листы служат для выравнивания нагрузки по длине и ширине барабана.

Разделение смеси на воду и пар осуществляется в водном пространстве барабана; в слое воды на промывочном листе 3 и окончательное деление в жалюзийном сепараторе 4.

При плохом качестве котловой воды, используется конструкции, которые позволяют разделять пароводяную смесь (отделять пар от воды),в основном в паровом пространстве барабана, используя действие инерционных и центробежных сил

При подводе пароводяной смеси в паровой объём барабана используется следующие конструкции:

7. подвод пароводяной смеси;

8. групповые отбойные щитки;

9. индивидуальные успокоительные лопатки;

10. подвод питательной воды;

11. отвод пара;

12. опускные трубы.

Промывка пара

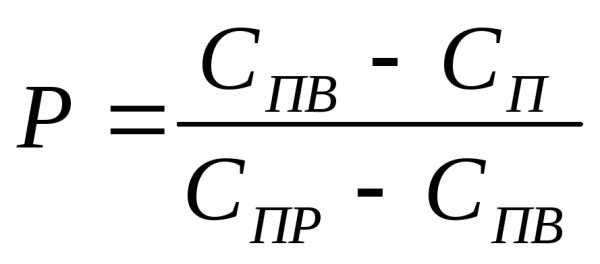

Согласно уравнению Стыриковича, солесодержание пара, полученного из котловой воды:

.

Если данный пар пропустить через слой питательной воды, то получим пар с c содержанием растворимых примесей:

.

Коэффициент распределения зависит только от давления (КР = f(Р) = const).

Т.к. концентрация солей в котловой воде больше, чем в питательной воде, а коэффициент распределения , то после прохода пара через более чистую питательную воду его солесодержание будет уменьшаться.

.

.

Для повышения качества пара используются паропромывочные устройства

ЛЕКЦИЯ №26

Водный режим барабанных котлов

Цель – получение пара требуемого качесва.

Барабанные котлы питают умягченной и деаэрированной питательной водой содержащей легкорасворимые соединения, в основном соли натрия. Присос охлаждающей воды в конденсаторе, а также коррозия материалов пароводяного тракта цикла ПТУ загрязняют питательную воду соединениями образующими накипь.

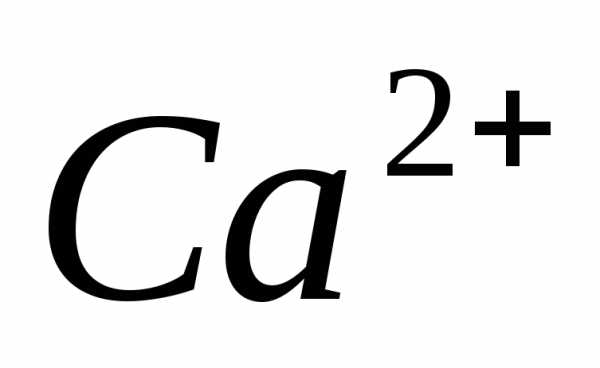

Основные накипеобразующие катионы это: и

и имеют отрицательный коэффициент растворимости, т.е. растворимость солей, содержащихCa и Mg, падает с повышением температуры.

имеют отрицательный коэффициент растворимости, т.е. растворимость солей, содержащихCa и Mg, падает с повышением температуры.

В процессе парообразования при высоком давлении легко достигается концентрация состояние насыщения концентрации солей жесткости, вызывающая образование накипи и шлама. Неприлипающий шлам находящийся в котловой воде во взвешенном состоянии в основном удаляется из барабана с помощью непрерывной продувки.

Для исключения образования накипи котел имеет непрерывную продувку.

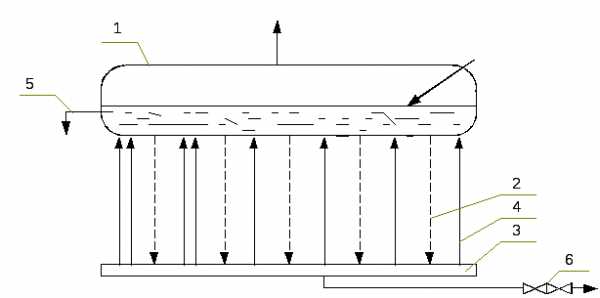

Схема одноступенчатого испарения

1.- барабан; 2.- опускные трубы;

3.- нижний коллектор;

4.- топочные экраны;

5.- непрерывная продувка.

6.- периодическая продувка

.

где D, DПВ, DПР- расходы пара, питательной и продувочной воды;

С, СПВ, СПР, СКВ – концентрация растворенных примесей в паре, питательной, продувочной и котловой воде.

Для ограничения концентрации солей в котловой воде , используется удаление части котловой воды из барабана - непрерывная продувка котла (Р,%).

в соответствии с ПТЭ величина Р=0,5-5%. На каждый килограмм продувочной воды расходуется теплота топлива,

q=(hПР-hПВ)/ήКА ≈ (h´ - hПВ)/ ήКА, кДж/кг

При указанных нормах и частичном использовании теплоты продувочной воды потери тепла составляют 0,1-0,5% теплоты топлива (QPP).

С помощью непрерывной продувки из котла удаляются растворенные соли. Расход продувочной воды восполняется более чистой питательной водой.

DПВ= D + DПР (1)

или в % от D; →(100+Р) = 100 + Р

Для удаления шлама (солей в виде твердых частиц), из нижних коллекторов осуществляется периодическая продувка (продувка нижних точек). Она используется при растопке, останове котла, а также в процессе его работы.

Для удаления солей жесткости из котловой воды используется фосфатирование или фосфатный водный режим. Для этого в котловую воду дозируется тринатрийфосфат ( ), который связывает катионы жесткости в труднорастворимые соединения (и), выпадающие в виде шлама в котловой воде.

), который связывает катионы жесткости в труднорастворимые соединения (и), выпадающие в виде шлама в котловой воде.

Запишем уравнение материального солевого баланса для схемы одноступенчатого испарения:

, (2)

где DПВ, D, DПР – расходы питательной воды, пара, продувочной воды;

СПВ, СП СПР – соответствующие концентрации растворенных примесей.

СОТЛ – количество (концентрация) растворенных примесей образующих накипь

Поскольку при нормальном режиме эксплуатации образование накипи не допускается (СОТЛ=0 ), а при среднем и низком давлении в котле концентрацией примесей растворенных в паре можно пренебречь ( ), то уравнение (1) можно записать в виде:

), то уравнение (1) можно записать в виде:

(3)

или в % от D

(4)

Из последнего уравнения:

(5)

При высоком давлении, где растворимостью солей в паре пренебречь нельзя, ( >0) выражение (5) примет вид:

>0) выражение (5) примет вид:

۰100,% (6)

۰100,% (6)

где концентрация солей в паре определяется по выражению

,

а в одноступенчатой схеме .

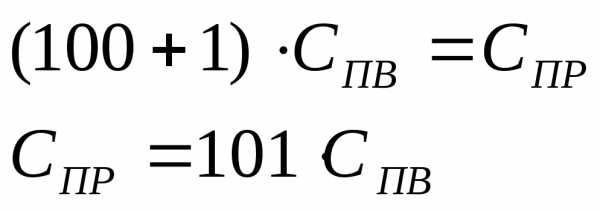

Например, рассмотрим отношение концентраций солей в питательной и продувочной воде, если величина продувки является 1%, и солесодержанием в паре пренебрегаем.

studfiles.net

Принцип работы парового барабанного котла с естественной циркуляцией

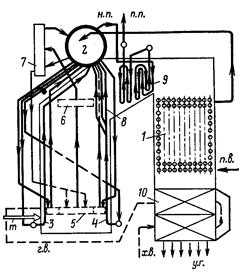

В общем случае технологический процесс получения пара в барабанном паровом котле осуществляется в следующей последовательности (рис. 4.6). Топливо при помощи горелочных устройств 1 вводится в топку, где и сгорает. Воздух, необходимый для сгорания топлива, подается в топку дутьевым вентилятором или подсасывается через колосниковую решетку – при естественной тяге.

Для улучшения процесса сгорания топлива и повышения экономичности работы котла воздух перед подачей в топку предварительно подогревается дымовыми газами в воздухоподогревателе 8.

Дымовые газы, отдав часть своего тепла радиационным поверхностям нагрева, размещенным в топочной камере, поступают в конвективную поверхность нагрева, охлаждаются и дымососом удаляются через дымовую трубу в атмосферу.

Сырая водопроводная вода проходит через катионитовые фильтры, умягчается и далее поступает в деаэратор, где из нее удаляются коррозионно-активные газы (O2 и CO2) и стекает в бак деаэрированной воды. Из бака питательная вода забирается питательными насосами и подается в экономайзер 7 парового котла. Нагретая теплом дымовых газов вода из экономайзера поступает в верхний барабан 4 котла, откуда по опускным трубам 3 направляется в коллектора экранов 10–12 или в нижний барабан. Возвращаясь по подъемным трубам 2 в верхний барабан, часть воды испаряется. В верхнем барабане происходит отделение пара от воды. Пар направляется в пароперегреватель 5 (если это необходимо), где он перегревается до требуемой температуры. Затем перегретый пар поступает в общий паровой коллектор, откуда подается потребителям.

Регулирование температуры перегретого пара может осуществляться применением поверхностных пароохладителей, впрыскиванием воды в пар, пропусканием части продуктов сгорания мимо пароперегревателя, рециркуляцией продуктов сгорания в топку, изменением аэродинамики или химической структуры факела, изменением излучательной способности факела. Чаще всего для поддержания температуры перегретого пара на заданном уровне используются впрыскивающие или поверхностные пароохладители 6, устанавливаемые обычно в рассечку между отдельными частями пароперегревателя.

|

| Рис. 4.6. Принципиальная схема парового котла: 1 – газомазутная горелка; 2 – подъемные (экранные) трубы; 3 – опускные трубы; 4 – барабан; 5 – пароперегреватель; 6 – поверхностный пароохладитель; 7 – водяной экономайзер; 8 – трубчатый воздухоподогреватель; 9 – линия рециркуляции воды; 10 – коллектор заднего экрана; 11 – коллектор бокового экрана; 12 – коллектор фронтового экрана; 13 – фестон; п.в – питательная вода; н.п – насыщенный пар; п.п – перегретый пар; х.в – холодный воздух; г.в – горячий воздух; т – топливо; у.г – уходящие газы |

С целью не допустить уноса паром капелек воды, что значительно ухудшает качество пара, в верхнем барабане 4 парового котла устанавливают сепарационные устройства (погружной дырчатый щит, внутрибарабанные или выносные циклоны).

Для уменьшения содержания веществ, загрязняющих котловую воду, производится продувка, т.е. удаление части котловой воды и замена ее питательной водой. Различают продувку непрерывную и периодическую. Непрерывная продувка осуществляется из верхнего барабана 4 и производится без перерывов в течение всего времени работы котла. С непрерывной продувкой из парогенератора удаляются растворенные в котловой воде соли. Периодическая продувка применяется для удаления шлама, осевшего в элементах парового котла, и производится из нижних барабанов и коллекторов 10–12 парогенератора через каждые 12–16 часов.

Эффективным методом снижения потерь котловой воды с продувкой (и, соответственно, уменьшения потерь тепла с ней) является ступенчатое испарение. Сущность ступенчатого испарения состоит в том, что испарительная система парового котла разделяется на ряд отсеков, соединенных по пару и разделенных по воде. Питательная вода подается только в первый отсек. Для второго отсека питательной водой служит продувочная вода из первого отсека. Продувочная вода из второго отсека поступает в третий отсек и т. д. Продувку парогенератора осуществляют из последнего отсека. Так как концентрация солей в воде этого отсека значительно выше, чем в воде при одноступенчатом испарении, для вывода солей из котла требуется меньший процент продувки.

Для обеспечения в процессе растопки котла поступления воды, испаряющейся в барабане, в экономайзер 7, что не допускает перегрева его труб, в паровых котлах обычно предусматривается линия рециркуляции 9.

cyberpedia.su

31 Барабанные котлы с естественной циркуляцией...

31 Барабанные котлы с естественной циркуляцией

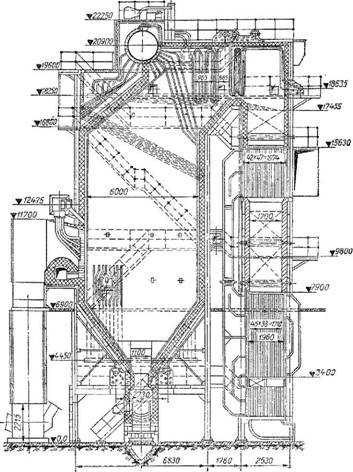

Принципиальная схема современного мощного котлоагрегата с естественной циркуляцией, работающего на угольной пыли, показана на рис. 1. Угольная пыль вдувается в топочную камеру вместе с необходимым для горения воздухом через горелки.

Рис. 1. Схема котлоагрегата с естественной циркуляцией: 1 – горелки; 2 – топка; 3 – холодная воронка; 4 – шлаковая шахта; 5 – трубы экрана; 6 – фестон; 7 – пароперегреватель; 8 – водяной экономайзер; 9 – воздухоподогреватель; 10 – барабан; 11 – опускные трубы; 12 – коллекторы; 13 – золоуловитель; 14 – дымосос; 15 – дутьевой вентилятор

Мелкие частицы угля в топочной камере сгорают, образуя факел, в ядре которого температура достигает 1500–2000 °С.

Стены топочной камеры покрыты трубами, образующими радиационные поверхности нагрева (экраны). По ним циркулирует вода и пароводяная смесь, образующаяся поддействием излучения факела. При этом продукты сгорания охлаждаются, на выходе из топочной камеры их температура обычно снижается до 1000–1200 °С.

Омывая разреженный пучок труб (фестон) или отдельные змеевики пароперегревателя (ширмы), дымовые газы передают им теплоту частично, конвекцией, частично радиацией и далее поступают в горизонтальный газоход, в котором располагаются змеевики, конвективного пароперегревателя. По змеевикам движется пар, который, отнимая теплоту от продуктов сгорания, перегревается до температуры 510–560 °С. Продукты сгорания, охлажденные в пароперегревателе до 500–600 °С, направляются в вертикальный опускной газоход, в котором расположены трубы водяного экономайзера. По трубам проходит питательная вода, которая нагревается и поступает в барабан котлоагрегата для пополнения испарившейся в экранах воды. Далее продукты сгорания поступают в воздухоподогреватель, где, проходя внутри трубок, подогревают воздух, подаваемый затем через горелки в топку. Продукты сгорания охлаждаются в воздухоподогревателе до температуры 110–180 °С и поступают в золоуловитель, в котором отделяется летучая зола, а затем дымососом выбрасываются в атмосферу через дымовую трубу. Холодный воздух забирается дутьевым вентилятором вверху котельной и подается через воздухоподогреватель и воздухопроводы в топку.

К барабану присоединены многочисленные трубы экранов, по которым в него поступает пароводяная смесь. Пар в барабане отделяется от воды и поступает в пароперегреватель, а оставшаяся вода смешивается с подаваемой питательной водой и по опускным необогреваемым трубам, расположенным снаружи топочной камеры, поступает к нижним коллекторам экранов. Из коллекторов вода распределяется по трубам экрана и, поднимаясь по ним, частично испаряется за счет излучения факела; образовавшаяся пароводяная смесь поступает в барабан.

Подъем пароводяной смеси по трубам экранов и опускание воды по опускным трубам, т. е. естественная циркуляция, происходят за счет разности плотностей воды в опускных трубах и пароводяной смеси в трубах экрана. Поэтому барабанные котлоагрегаты называются котлами с естественной циркуляцией.

Пароперегреватель современного котлоагретата, в который поступает пар из барабана, называется первичным пароперегревателем. Расширение пара в турбине приводит к тому, что из него выделяются капли влаги, т. е. пар частично конденсируется на последних лопатках турбины, что недопустимо, так как в результате сильных ударов этих капель быстрее изнашиваются детали турбин. Во избежание этого, а также для повышения экономичности работы установки в современных котлоагрегатах с рабочим давлением 13,7МПа (140 кгс/см ) и выше применяется вторичный перегрев пара в промежуточном пароперегревателе, служащем для перегрева пара, возвращаемого из промежуточных ступеней турбины.

В котлоагрегатах среднего давления на перегрев первичного пара затрачивается около 20 % всей теплоты, воспринимаемой котлоагрегатом от дымовых газов. В котлоагрегатах с рабочим давлением 13,7 МПа (140 кгс/см2) на долю пароперегревателя приходится около 35 % воспринимаемой котлоагрегатом теплоты, а при наличии промежуточного перегрева пара – до 50 % теплоты.

В котлоагрегатах сверхкритического давления выше 22,1 МПа (225 кгс/см2) на перегрев пара затрачивается еще большая доля теплоты. Поэтому первичные пароперегреватели современных котлоагрегатов высокого и сверхкритического давления имеют три части: радиационную, полурадиационную и конвективную.

Радиационная часть пароперегревателя может покрывать часть стен и потолок топочной камеры.

Полурадиационную часть выполняют в виде ширмового пароперегревателя и обычно располагают в зоне выхода дымовых газов из топки.

Конвективная часть состоит из змеевиков, которые собирают в пакеты и размещают в газоходах котлоагрегата за топочной камерой.

С повышением рабочего давления обеспечение надежной естественной циркуляции воды в котлоагрегате из-за уменьшения разности плотностей воды и пара становится все более затруднительным.

В настоящее время принято считать, что создание надежно работающих котлоагрегатов с естественной циркуляцией возможно лишь для рабочего давления не выше 18,1 МПа (185 кгс/см2). В России серийные котлоагрегаты с естественной циркуляцией выпускаются с наибольшим рабочим давлением 13,5 МПа (140 кгс/см2). Котлоагрегаты с давлением выше 18,1 МПа (185 кгс/см2) выполняют прямоточными.

www.freedocs.xyz

Применение паровых котлов с естественной циркуляцией Текст научной статьи по специальности «Экономика и экономические науки»

5. Гафуров А.М. Возможности повышения выработки электроэнергии на Заинской ГРЭС в зимний период времени. Сборник научных трудов по итогам международной научно-практической конференции «Актуальные вопросы технических наук в современных условиях». - 2015. - С. 82-85.

6. Калимуллина Д.Д., Гафуров А.М. Потребности в водоснабжении и водоотведении на тепловых электрических станциях. // Инновационная наука. - 2016. - № 3-3. - С. 98-100.

7. При эксплуатации конденсационной установки. [Электронный ресурс] / Режим доступа: http://foraenergy.ru/4-4-18-pri-ekspluatacii-kondensacionnoj-ustanovki-2/.

© Зайнуллин Р.Р., Галяутдинов А.А., 2016

УДК 621.18

Р.Р. Зайнуллин

ассистент кафедры «Промышленная электроника и светотехника» Казанский государственный энергетический университет

г. Казань, Российская Федерация А.А. Галяутдинов

ученик 10 класса МБОУ «Параньгинская средняя общеобразовательная школа»

Республика Марий Эл, Российская Федерация

ПРИМЕНЕНИЕ ПАРОВЫХ КОТЛОВ С ЕСТЕСТВЕННОЙ ЦИРКУЛЯЦИЕЙ

Аннотация

В статье рассматриваются основные особенности применения паровых котлов с естественной циркуляцией.

Ключевые слова

Паровой котел, барабан котла, естественная циркуляция воды и пара

На современных тепловых электростанциях (ТЭС) электроэнергию вырабатывают c помощью турбогенераторов (паровая турбина и электрогенератор, объединенные в единый агрегат). Для производств пара с требуемыми параметрами служат паровые котлы (парогенераторы). Эти агрегаты являются основными на ТЭС.

В паровых котлах для превращения питательной воды в пар применяются различные схемы циркуляции теплоносителя: естественная, многократная принудительная и прямоточная. Наибольшее распространение получили котлы с естественной циркуляцией.

На рисунке 1 представлена принципиальная схема современной котельной установки с естественной циркуляцией. Топливо (природный газ) и необходимый для его сгорания воздух подаются через форсунки в топку котла. Воздух, необходимый для горения топлива, предварительно нагревается в воздухоподогревателе. Образовавшиеся в результате горения топлива газы следуют по пути, указанному на рисунке 1 пунктирной линией [1].

Питательная вода поступает в подогреватель, а затем в барабан котла, который снабжен необогреваемыми, расположенными вне пределов топки опускными трубами и подъемными, обогреваемыми трубами. Воспринимая теплоту факела, вода в подъемных (обогреваемых) трубах частично превращается в насыщенный пар. Удельный вес пара во много раз меньше веса воды, поэтому образовавшийся в подъемных трубах пар поднимается и заполняет объем барабана над уровнем питательной воды. На место испарившейся воды поступает новая ее порция через опускные трубы. Таким образом, через систему опускных и подъемных труб происходит непрерывная циркуляция воды и пара. Из барабана насыщенный пар проходит дополнительный перегрев в пароперепревателе и направляется в турбину [2].

Рисунок 1 - Принципиальная схема парового котла с естественной циркуляцией.

Температура внутри топочной камеры современного, мощного котельного агрегата достигает 1500°С и более. Такая высокая температура действует разрушающе на стенки топочной камеры, поэтому они всегда выполняются из огнеупорного материала, большей частью из огнеупорного кирпича [3].

Барабанные котлы с естественной циркуляцией способны надежно работать только при давлениях не выше 15,0-16,0 МПа. С ростом давления уменьшается разность плотностей пара и воды, а это ведет к уменьшению движущей силы циркуляции [4].

Важным достоинством барабанного котла является допустимость подачи в него питательной воды, содержащей некоторое количество примесей. При частичном упаривании воды примеси в основном остаются в жидкой фазе, поэтому концентрация примесей в котловой воде возрастает. Эти примеси можно частично удалить, выпуская из барабана котла некоторое количество воды с помощью, так называемой продувки. В котле не будет происходить накопления примесей, если выдерживать равенство между количеством поступающих в него и уходящих примесей.

Список использованной литературы:

1. Шуина Е.А., Мизонов В.Е., Мисбахов Р.Ш. Влияние поперечной неоднородности потока газа на кривую разделения гравитационного классификатора. // Вестник Ивановского государственного энергетического университета. 2015. № 5. С. 60-63.

2. Паровой котел. [Электронный ресурс] / Режим доступа: http://tesiaes.ru/?p=8401.

3. Котельные установки и парогенераторы. [Электронный ресурс] / Режим доступа: http://scbist.com/scb/uploaded/kotly/1-kotloagregaty.htm.

4. Паровые котлы с естественной циркуляцией. [Электронный ресурс] / Режим доступа: http://studopedia.org/1 -39237.html.

© Зайнуллин Р.Р., Галяутдинов А.А., 2016

cyberleninka.ru

Однобарабанные радиационные паровые котлы с естественной циркуляцией

Котельные установки

В 30-х годах в котлостроении наметились следующие тенденции:

Сокращение количества барабанов в котлах вначале до двух, а затем до одного;

Сокращение конвективных поверхностей нагрева и переход к радиационным;

Вынос спускных труб за пределы газохода;

Использование поперечного омывания конвективных поверхностей нагрева;

Увязка котла и топки в единое целое;

Переход к П-образной компоновке;

Повышение параметров пара.

Многобарабанные котлы были чрезвычайно металлоемки, громоздки. Снижение количества барабанов снижало расход металла, а следовательно, и стоимость котлоагрегата.

Радиационный теплообмен, при котором тепло горящего факела передается поверхностям нагрева за счет прямого излучения, обладает существенным преимуществом. При этом тепловое напряжение поверхностей нагрева увеличивается в 10 раз.

Следовательно, радиационная поверхность нагрева во много раз эффективнее, чем конвективная. По этой причине стены топочной камеры начали покрывать экранными поверхностями нагрева.

С повышением давления кратность циркуляции снижается. Поэтому для обеспечения надежной циркуляции опускные трубы начали выносить за пределы газохода.

При поперечном омывании труб коэффициент теплоотдачи значительно выше, чем при продольном. Поэтому начали широко использовать поперечное омывание труб в конвективных поверхностях нагрева.

Если раньше топочная камера была почти не связана с котлом, то при переходе к радиационным котлам, в которых стены топочной камеры сплошь покрыты экранами, котел и топка превратились в одно целое (рис. 15.9).

Переход к пылевидному сжиганию топлива привел к значительному увеличению объема топочной камеры и ее высоты. С такой топочной камерой очень хорошо компонуется вертикальная конвективная шахта, в которой размещаются конвективные поверхности нагрева (водяной экономайзер и воздухоподогреватель). В верхней части топочная камера соединяется с конвективной шахтой горизонтальным газоходом, в котором обычно располагается пароперегреватель. Такая компоновка называется П-образной. Она дает возможность:

Развить мощную топочную камеру, достаточно глубоко снизить температуру газов перед конвективным пучком;

В конвективной шахте разместить водяной экономайзер и воздухоподогреватель;

С помощью нижнего отвода газов расположить дымососы внизу.

Это вызвало переход на строительство однобарабанных котлов с естественной циркуляцией высокого давления. В этих котлах барабан играет роль паросборника и питает всю радиационную систему (рис. 15.9).

|

Рис. 15.9. Котел БКЗ-75-39-ФБ |

Для увеличения коэффициента теплоотдачи от газов к стенке увеличивают скорость газов. Но повышению скорости газов ставит предел золовой износ труб. Кроме того, с повышением скорости газов растет сопротивление, а, следовательно, и расход энергии на собственные нужды (привод дымососа).

Широкое использование радиационного теплообмена привело к повышению температуры подогрева воздуха. Подогрев воздуха дает возможность повысить как эффективность сжигания топлива, так и пирометрический уровень в топке (температуру газов в топочной камере). Это влечет за собой увеличение количества тепла, передаваемого радиацией в топке,а следовательно, и дальнейшее увеличение эффективности использования радиационных поверхностей нагрева.

Вместе с развитием котельных систем увеличивается и единичная мощность котлоагрегатов. При этом значительно возрастает и ширина котла. Последнее приводит зачастую к неравномерности распределения температур и скоростей по ширине газохода, а следовательно, и к неравномерному распределению тепловосприятия поверхности нагрева и к неравномерному золовому износу труб.

Собираетесь приобретать оборудование для обогрева? Присмотритесь к твердотопливным котлам – технике, работающей на самом недорогом и доступном топливе.

Без высокопроизводительных и эффективных твердотопливных отопительных котлов невозможно представить себе жизнь ни одного современного человека. В настоящее время потребительский рынок предлагает широкий ассортимент печных агрегатов например на сайте santehhaus.com.ua, использующих …

Котел включает в себя два независимых пластинчатых теплообменника и трехходовой клапан с электроприводом, что увеличивает скорость нагрева горячей сантехнической воды.

msd.com.ua

Энергетические котлы с естественной циркуляцией

Конструкции энергетических котлов с естественной циркуляцией сформулировались в 1930÷1940гг. Определяющее влияние на принятые конструктивные решения оказало развитие техники водоподготовки и водного режима котлов, определившее безнакипную их работу, а также топочной техники, обеспечивающей рациональное факельное сжигание не только газа и мазута, но и твердого топлива в пылевидном виде.

Современные котлы с естественной циркуляцией имеют следующие особенности:

1) применение топок для факельного сжигания газа, мазута и твердого топлива в виде пыли. В пылеугольных топках предусматривают сухое или жидкое шлакоудаление;

…

2) выполнение испарительных поверхностей нагрева в виде экранов, полностью закрывающих стены топочной камеры, а в котлах большой мощности также и ширм, размещенных в верхней части топки. Наличие одного верхнего барабана, в который включаются все испарительные циркуляционные контуры котла. Применение ступенчатого испарения с выносными сепараторами;

3) развитие поверхностей нагрева пароперегревателя, размещаемого непосредственно за фестоном топки, и применение устройств для регулирования температуры перегрева пара;

4) развитие поверхности нагрева экономайзера с возможным частичным испарением в нем воды и воздухоподогревателя, в котором завершается глубокое охлаждение продуктов сгорания. В котлах среднего давления, предназначенных для работы на газе и мазуте, экономайзер и воздухоподогреватель выполняются одноступенчатыми и размещают последовательно по ходу газов. В котлах с пылеугольными топками экономайзер и воздухоподогреватель

для высокого подогрева воздуха выполняют в две ступени с расположением первой по ходу воды ступени экономайзера между первой и второй ступенями воздухоподогревателя;

5) применение модульной унификации отдельных элементов котла и поставка их заводом вместе с облегченной обмуровкой крупными транспортабельными блоками.

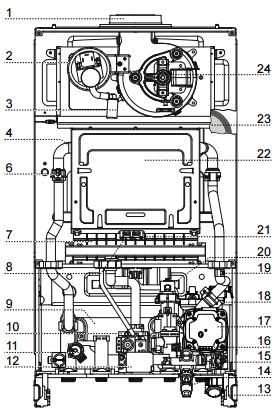

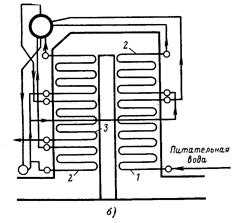

На рис. 17.2 показаны общий вид и циркуляционная схема котла среднего давления, предназначенного для работы на природном газе и мазуте. Изображенный на рисунке котел типа БМ-35-РФ имеет следующие характеристики: паропроизводительность 50 т/ч, давление перегретого пара 3,90 МПа (40кгс/см2), температура перегретого пара 440, питательной воды 150°С. Стенки камерной топки полностью экранированы трубами испарительной поверхности нагрева. Под топки" не экранирован. На фронтовой стенке топочной камеры установлены три газомазутные горелки в два яруса по высоте. Объемная плотность тепловыделения топочной камеры при номинальной нагрузке 230 кВт/м3.

В котле предусмотрено двухступенчатое испарение. Во вторую ступень испарения с выносными циклонами включены основные части экранов, расположенных на боковых стенах топки. Все остальные испарительные экранные поверхности нагрева включены в барабан (первая ступень испарения). На выходе из топки имеется трехрядный фестон, образованный разведенными трубами заднего экрана. Подъемные трубы экранов имеют диаметр 60х3 мм, а опускные 80х4 мм. Шаг труб боковых экранов 210, заднего экрана 80 мм. Пароводяная смесь, поступающая из экранов первой ступени испарения, разделяется на пар и воду в циклонах, установленных в барабане. Диаметр барабана 1500 мм. Тонкая сепарация пара осуществляется в жалюзийных сепараторах, установленных на выходе из барабана. Из выносных циклонов пар поступает в паровое пространство барабана под жалюзийными сепараторами. За сепаратором в барабане размещен распределительный щит, обеспечивающий равномерный отбор пара из барабана в пароперегреватель. Непосредственно за фестоном в горизонтальном газоходе находится пароперегреватель, выполненный в две ступени. В первой ступени движение потока пара по отношению к потоку газов противоточно-прямоточное, а во второй ступени змеевики на выходе пара включены прямоточно, а входные — противоточно. Трубы змеевиков пароперегревателя имеют диаметр 38х3 мм и выполнены из стали 20, а выходных змеевиков — из стали 15хМ.

Регулятор температуры пара, представляющий собой пароохладитель поверхностного типа, включен по пару в рассечку между первой и второй ступенями пароперегревателя. В регуляторе перегрева охлаждающая вода параллельными потоками движется по петлеобразным трубам диаметром 25×3 мм, расположенными внутри коллектора диаметром 325 мм. Охлаждаемый пар омывает трубы поперечным потоком и отводится во вторую ступень пароперегревателя. Регулирование температуры пара осуществляется изменением количества питательной воды, проходящей через охлаждаемые трубы.

Экономайзер кипящего типа выполнен из четырех пакетов, расположенных в опускной шахте. Змеевики экономайзера из труб диаметром 32х3 мм расположены в шахматном порядке с шагом между трубами s1 = 60, s2=40 мм. На входе воды из коллектора в трубы первого по ходу воды пакета экономайзера установлены шайбы для обеспечения устойчивой гидродинамической характеристики экономайзера при работе его на двухфазной среде. В периоды растопки экономайзер может быть включен в линию рециркуляции воды из барабана, что обеспечивает его надежное охлаждение.

Воздухоподогреватель трубчатый, из труб диаметром 40×1.5 мм, состоит из шести секций. Он установлен последним по ходу продуктов сгорания в опускном газоходе, выполнен в два хода по воздуху. Газы проходят внутри труб, воздух омывает трубы снаружи. Одноходовая компоновка экономайзера и воздухоподогревателя определяется стремлением упростить конструкцию конвективных поверхностей нагрева и возможна при принятых низких (200÷250 °С) температурах подогрева воздуха.

Компоновка котла выполнена по П-образной схеме и предусматривает возможность расположения дымососа и вентилятора на нулевой отметке.

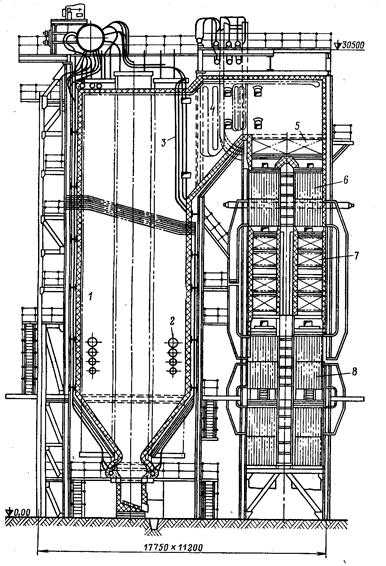

На рис. 17.3 приведена конструкция одной из модификаций серийного унифицированного для разных топлив котла типа ТП-230-Б, давление пара 9,81 МПа (100 кгс/см2), паропроизводительность 230 т/ч (64 кг/с) при температуре перегрева пара 510°С и 220 т/ч (51 кг/с) при 540°С. В зависимости от вида используемого твердого топлива изменяются поверхности нагрева конвективного пароперегревателя, второй ступени экономайзера и воздухоподогревателя.

На рис. 14.6 показан котел с сухим шлакоудалением из топки, такие же установки выпускают и с жидким шлакоудалением с утеплением холодной воронки и нижней части экранов. Щелевые или круглые горелки размещены по углам топки. На стенках топки расположены испарительные экраны из труб диаметром 76 с шагом 95 мм. Экраны секционированы в поставочные блоки, имеющие индивидуальные коллекторы и водоподводящие и пароотводящие трубы. Верхняя часть труб заднего экрана образует четырехрядный фестон на выходе продуктов сгорания из топки. В котле организовано двухступенчатое испарение с включением солевого циркуляционного контура в выносные циклоны.

Пароперегреватель состоит из поверхности нагрева, расположенной на потолке топки и конвективной опускной шахте, ширмового пакета, размещенного за фестоном, и конвективного пакета, устанавливаемого за ширмовым пакетом. Регулирование температуры пара осуществляется впрыском конденсата в трубопровод, соединяющий ширмовой и конвективный пакеты пароперегревателя. Экономайзер и воздухоподогреватель двухступенчатые. Экономайзер выполнен из змеевиков горизонтальных труб малого диаметра (38мм). Воздухоподогреватель трубчатый, из труб диаметром 40 мм. Конвективная шахта, начиная со второй ступени воздухоподогревателя, разделена по глубине шахты на две половины для лучшей организации теплообмена в воздухоподогревателе и облегчения блочного изготовления. Топка имеет натрубную обмуровку. Котел скомпонован по П-образной схеме. Топка образует подъемную шахту, пароперегреватель расположен в горизонтальном газоходе, а конвективные поверхности нагрева в опускной шахте.

| |||||

а — барабанный с естественной циркуляцией; б — с многократно-принудительной циркуляцией; в—прямоточный; 1 — экономайзер; 2 — испарительные поверхности нагрева; 3 — пароперегреватель; 4 — воздухоподогреватель; 5 — переходная зона испарительной поверхности нагрева; 6 — конвективный пароперегреватель; 7 — сепаратор пара.

Рисунок 17.1 — Типы котлов

|

1 — экономайзер; 2 — барабан; 3 — фронтовой экран; 4 — задний экран; 5 — коллектор бокового экрана; 6 — выходной коллектор основного бокового экрана; 7 —циклон II ступени испарения; 8 — фестон; 9 — пароперегреватель; 10 — воздухоподогреватель; п.в. — питательная вода; н, п. — насыщенный пар; п. п. — перегретый пар; х. в. — холодный воздух; т —топливо; у, г. — уходящие газы

Рисунок 17.2 — Общий вид котла БМ-35-РФ и его циркуляционная схема

|

1 — топочная камера; 2 — горелки; 3 — фестон; 4 — конвентивный пароперегреватель; 5 — экономайзер II ступени; 5 — воздухоподогреватель II ступени; 7 — экономайзер I ступени; 8 — воздухоподогреватель I ступени

Рисунок 17.3 — Котел типа ТП-230-Б

18 ПРЯМОТОЧНЫЕ КОТЛЫ С МНОГОКРАТНОЙ ЦИРКУЛЯЦИЕЙ. КОТЛЫ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ

18.1 Прямоточные котлы

Организация испарения воды и перегрева пара при прямоточном движении потока была реализована в ряде конструкций котлов. На рис. 18.1 показаны схемы получивших дальнейшее развитие и применение прямоточных котлов Рамзина, Бенсона и Зульцера.

В прямоточных котлы большой паропроизводительности при высоких, сверхвысоких и сверхкритических параметрах пара широко применяются на современных тепловых электростанциях. Такие котлы выпускаются промышленностью для работы на различных видах топлива, производительностью 210 и 1000 т/ч, с начальными параметрами пара 13,7 МПа (140 кгс/см2), 560°С и промежуточным перегревом до 560°С, а также производительностью 1000, 1650 и 2650, 3650, 3950 т/ч, с параметрами пара 25 МПа (255 кгс/см2), 565°С и промежуточным перегревом его до 567 °С.

На промышленных предприятиях и на небольших электростанциях прямоточные котлы в настоящее время не используются вследствие нецелесообразности применения пара сверхвысоких параметров в котлах относительно небольшой мощности; высоких требований к питательной воде, обеспечение требуемого качества которой затруднено большими потерями конденсата пара; дополнительных расходов электроэнергии на осуществление циркуляции среды в поверхностях нагрева и усложнение систем автоматического регулирования.

18.2 Котлы специального назначения

18.2.1 Низконапорные и высоконапорные паропроизводящие установки

Для производства электроэнергии находят применение комбинированные парогазовые установки (ПГУ), объединенные в единой тепловой схеме. При этом достигается снижение удельного расхода топлива и капитальных затрат. Наибольшее применение находят ПГУ с высоконапорной перепроизводящей установкой (ВНППУ) и с низконапорной паропроизводящей установкой (ННППУ). Иногда ВНППУ называют высоконапорными котлами.

В отличие от котлов, работающих под разряжением с газовой стороны, в топочной камере и газоходах котлов высоконапорных и с наддувом создается давление относительно небольшое у ННППУ (0,005÷0,01 МПа) и повышенное у ВНППУ (0,5÷0,7 МПа).

Работа котла под давлением характеризуется рядом положительных особенностей. Так, полностью исключаются присосы воздуха в топку и газоходы, что приводит к уменьшению потери теплоты с уходящими газами, а также к снижению расхода электроэнергии на их перекачку. Повышение давления в топочной камере открывает возможность преодоления всех воздушных и газовых сопротивлений за счет дутьевого вентилятора (дымососная тяга может отсутствовать), что также приводит к уменьшению расхода электроэнергии в связи с работой дутьевого устройства на холодном воздухе.

Создание избыточного давления в топочной камере приводит к соответствующей интенсификации процесса горения топлива и позволяет существенно повысить скорости газов в конвективных элементах котла до 200÷300 м/с. При этом увеличивается коэффициент теплоотдачи от газов к поверхности нагрева, что приводит к уменьшению габаритов котла. Вместе с тем его работа под давлением требует плотной обмуровки и различных приспособлений против выбивания продуктов сгорания в помещение.

На рис. 18.2 показана схема парогазовой установки (ПГУ) с высоконапорным котлом. Сжигание топлива в топке такого котла происходит под давлением до 0,6÷0,7 МПа, что приводит к значительному сокращению затрат металла на тепловоспринимающие поверхности. После котла продукты сгорания поступают в газовую турбину, на валу которой находятся воздушный компрессор и электрогенератор. Пар из котла поступает в турбину с другим электрогенератором.

Термодинамическая эффективность комбинированного парогазового цикла с высоконапорным котлом, газовой и пароводяной турбинами показана на рис. 18.3. На Т, s-диаграмме: площади 1-2—3-4-1 — работа газовой ступени Lг, площадь cdefabc — работа паровой ступени Lп;- 1-5-6-7-1 —потеря теплоты с уходящими газами cbghc — потеря теплоты в конденсаторе. Газовая ступень частично надстраивается над паровой ступенью, что приводит к значительному увеличению термического КПД установки.

Находящийся в эксплуатации высоконапорный котел, разработанный НПО ЦКТИ, имеет производительность 62,5 кг/с. Котел водотрубный, с принудительной циркуляцией. Давление пара 14 МПа, температура перегретого пара 545°С. Топливо — газ (мазут), сжигается с объемной плотностью тепловыделения около 4 МВт/м3. Выходящие из котла продукты сгорания при температуре до 775°С и давлении до 0,7 МПа расширяются в газовой турбине до давления, близкого к атмосферному. Отработавшие газы при температуре 460°С поступают в экономайзер, за которым уходящие газы имеют температуру около 120°С.

Принципиальная тепловая схема ПГУ с ВНППУ мощностью 200 МВт показана на рис. 18.4 установка включает паровую турбину К-160-130 и газовую турбину ГТ-35/44-770. Из компрессора воздух поступает в топку ВНППУ, куда подается и топливо. Высоконапорные газы после пароперегревателя при температуре 770°С поступают в газовую турбину, а затем в экономайзер. В схеме предусмотрена дополнительная камера сгорания, обеспечивающая номинальную температуру газов перед ГТУ при изменении нагрузки. В комбинированных ПГУ удельный расход топлива на 4÷6 % меньше, чем в обычных паротурбинных, снижаются также капиталовложения.

На рис. 18.5 показана принципиальная схема низконапорной паропроизводящей установки ННППУ со сбросом в топку котла отработавших газов газовой турбины. В современных газовых турбинах по условиям работы металла начальная температура газов не должна превышать 750÷800°С. В связи с этим, чтобы снизить температуру газов перед газовой турбиной, избыток воздуха после камеры сгорания составляет α=3÷4. После газовой турбины сбрасываемые в котел газы при температуре 500оС содержат 16 % кислорода, который используется для сжигания топлива в котле. В рассматриваемой схеме воздухоподогреватель отсутствует. Имеются установки с ННППУ и с воздухоподогревателем. Снижение температуры уходящих газов достигается подачей в котел части относительно холодной воды, минуя регенеративные подогреватели. В такой парогазовой установке достигается снижение удельного расхода топлива на 3÷4 %.

18.2.2 Котлы непрямого действия и с неводяными теплоносителями

Появление котлов непрямого действия было связано со стремлением повысить надежность испарительных поверхностей нагрева при работе на недостаточно очищенной питательной воде. Примером котла с непрямым испарением воды является двухконтурный водо-водяной котел. Его принципиальная схема показана на рис. 18.6. В топочной камере размещены испарительные поверхности первичного контура, заполненные конденсатом, что обеспечивает работу контура без накипи. Образующийся в первичном контуре пар высокого давления направляется в барабан-испаритель, в котором испаряет воду, поступающую в барабан из экономайзера. Конденсирующийся пар первичного контура вновь поступает в испарительную поверхность, а образующийся в барабане-испарителе вторичный пар направляется в пароперегреватель и затем к потребителю. При работе такого двухконтурного водо-водяного котла примеси, содержащиеся в питательной воде, откладываются на поверхностях труб вторичного испарительного контура, что приводит к существенному уменьшению теплоотдачи. Для возможности передачи теплоты от первичного контура ко вторичному поддерживается разность давлений между ними 3÷5 МПа. Наличие двух пароводяных контуров и двух барабанов определяет большие затраты металла и более высокую стоимость такого котла по сравнению с современными.

Для выработки водяного пара на органическом топливе такие двухконтурные водо-водяные котлы распространения не получили. Однако их принцип работы использован в рассматриваемых далее специальных котлах с неводяными теплоносителями, а также в парогенераторах атомных электростанций.

Применение неводяных теплоносителей связано в большинстве случаев со стремлением иметь рабочее вещество с высокой температурой кипения при низком давлении. Такими теплоносителями, используемыми для котлов, в частности, являются органические вещества типа дифенила, расплавленные натрий и калий, их соли и др.

При относительно небольших давлениях для высококипящих теплоносителей (ВОТ) температура кипения существенно возрастает. Так, например, температура кипения ВОТ при давлении 0,7 МПа равна 370 оС.

Не водяные теплоносители используются в первом контуре двух-и трехконтурных котлов с целью выработки водяного пара при низком давлении в первичном контуре. Жидкометаллические теплоносители (Na, К) используют в парогенераторах атомных электростанций.

В качестве промежуточного теплоносителя для котлов некоторое применение нашел ВОТ, представляющий собой эвтектическую смесь дифенила и дифенильного эфира. Двухконтурные котлы с ВОТ используют на промышленных предприятиях для выработки технологического пара на питательной воде низкого качества при малом давлении в первичном контуре, а также для получения высокой температуры стенки поверхностей нагрева, исключающей выпадение «росы». Как видно из вышеприведенных данных, дифенильная смесь при атмосферном давлении имеет температуру кипения 258°С. Для достижения такой температуры при работе на воде давление в контуре должно быть около 0,4 МПа.

Дифенильная смесь — бесцветная жидкость с резким запахом, практически не смешивается с водой, имеет плотность, близкую к плотности воды, теплоемкость ее примерно в 1,5 раза, а теплопроводность примерно в 4 раза меньше, чем у воды. Дифенильная смесь имеет достаточную термическую стойкость до температуры 385оС, горюча, но практически невзрывоопасна и нетоксична.

На рис. 18.7 показана принципиальная схема котла с ВОТ в качестве промежуточного теплоносителя. В газотрубном котле, использующем теплоту горючих газов после обжиговой печи, испаряется ВОТ, пары которого направляются в теплообменник. В теплообменнике за счет теплоты ВОТ испаряется питательная вода с получением водяного пара, а образующийся конденсат ВОТ вновь поступает в газотрубный котел. На рисунке показаны устройства для заполнения агрегата промежуточным теплоносителем в период растопки.

Применение ВОТ при низком давлении обеспечивает температуру стенки газотрубного котла более 250°С, что исключает образование на трубках агрегата серной кислоты из отходящих газов, для которых температура точки росы высока (около 200°С).

Котлы с ВОТ используются также для промышленных предприятий с целью получения высокотемпературного теплоносителя, применяемого для ряда технологических химических производств (выпарка, перегонка и др.).

refac.ru

Барабанный паровой котел с естественной циркуляцией

ОПИСАНИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

220268

Союз Советских

Социалистических

Республик — - петтен;- . ! бИ с 1л j с с,, с ..й

Зависимое от авт. свидетельства ¹

Заявлено 01.1V.1967 (№ 1145366/24-6) с присоединением заявки №

Приоритет

Опубликовано 28.V1.1968, Бюллетень ¹ 20

Дата опубликования описания 5.IX.1968

К;. 13а, 7/60

МПК F 22Ь

УДК 621.181,56(088,8) Комитет по делам мзобретеиий и открытий при Совете Ми.:.истров

СССР

Авторы изобретения

E. В. Аронов, Н, В. Водорез и И. Т. Худа

Заявитель

БАРАБАННЫЙ ПАРОВОЙ КОТЕЛ С ЕСТЕСТВЕННОЙ

ЦИРКУЛЯ ЦИ ЕЙ

Известны барабанные паровые котлы с ес тественной циркуляцией, содержащие испарительную поверхность из вертикальных секций с поперечно-обтекаемыми 7-образными трубами и пароперегреватель.

Целью изобретения является повышение надежности пароперегревателя путем защиты его от излучения газового объема с начальной температурой 800 †12 С.

Это достигается тем, что пароперегреватель расположен в пространстве между ветвями

V-образных труб.

На чертеже схематически показан описываемый котел в продольном разрезе.

Котел содержит барабан-сепаратор 1 и расположенные в вертикальном газоходе 2 секции из поперечно-обтекаемых V-обра" íûõ труб 1 испарительной поверхности, присоединенных к входным 4 и выходным 5 коллекторам, и пароперегреватель б. В опускном газоходе 7 размещены входная 8 и выходная 9 ступени экономайзера и воздухоподогреватель 10.

Питательная вода поступает последовательно в ступени 8, 9 эконоагайзера и далее по трубам 11 в барабан 1, из которого она по опускным трубам 12 направляется во входные коллекторы 4 секций нспарительной поверхности. Поднимаясь по трубам 8, в результате разницы удельных весов воды и паро-водяной смеси, нагретая вода в смеси с паром через выходные коллекторы о и трубы 18 отводится

10 в барабан 1. Отсепарированный в барабане 1 котла насыщенный пар поступает по трубам 14 в пароперегреватель б.

Пр едм ет изобретения

Is Барабанный паровой котел с естественной циркуляцией, содержащий испарительную поверхность из вертикальных секций с поперечно-обтекаемыми V-образными трубами н пароперегреватель, от.гичаюигийся тем, что, с це2О лью повышения надежности, пароперегреватель расположен в пространстве между ветвями V-образных труб.

220268

Составитель Ю. Князев

Техред P. И. Новикова

Корректор А. П. Васильева

Редактор Герник

Типография, пр. Сапунова, 2

Вака- 2605/14 Тираж 530 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4

www.findpatent.ru