- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Расчет энергетической характеристики котлоагрегата БКЗ 320-140 ПТ-5 . Условия построения энергетической характеристики котлоагрегата БКЗ 320-140 ПТ-5. Характеристика котла бкз 320 140

Таблица 2.8. | Расчет энергетической характеристики котлоагрегата БКЗ 320-140 ПТ-5 (ст.№ 9…14) ТЭЦ-3 | ||||||||||

| Наименование величин | Обозна-чение | Формула или способ определения | Топливо: Бурый уголь Канско-Ачинского месторождения марки Б2 =3800 ккал/кг; =33,0 %; =6,0 %; =47,5 %; =0,4 % | ||||||||

| 1 Расход перегретого пара, т/ч | Dпп | Проектные данные | 230 | 250 | 270 | 290 | 320 | ||||

| 2 Давление перегретого пара, кгс/см2 | Рпп | То же | 140 | 140 | 140 | 140 | 140 | ||||

| 3 Температура перегретого пара, °С | tпп | –– " –– | 560 | 560 | 560 | 560 | 560 | ||||

| 4 Теплосодержание перегретого пара, ккал/кг | iпп | Таблицы термодинамических свойств воды и пара | 833,6 | 833,6 | 833,6 | 833,6 | 833,6 | ||||

| 5 Температура питательной воды, °С | tп.в | Проектные данные | 230 | 230 | 230 | 230 | 230 | ||||

| 6 Теплосодержание питательной воды, ккал/кг | iп.в | Таблицы термодинамических свойств воды и пара | 237,4 | 237,4 | 237,4 | 237,4 | 237,4 | ||||

| 7 Расход продувочной воды, т/ч | Gпр | 0,01×Dпп | 2,3 | 2,5 | 2,7 | 2,9 | 3,2 | ||||

| 8 Давление в барабане котла, кгс/см2 | Рб | Проектные данные | 154 | 155 | 156 | 157 | 159 | ||||

| 9 Теплосодержание продувочной воды, ккал/кг | iнас | Таблицы термодинамических свойств воды и пара | 385,5 | 386,5 | 387,4 | 388,3 | 390,2 | ||||

| 12 Теплопроизводительность котла, Гкал/ч, | Qкбр | []·10-3 | 137,5 | 149,4 | 161,4 | 173,3 | 191,3 | ||||

| 13 Температура холодного воздуха, °С | tх.в | Проектные данные | 30 | 30 | 30 | 30 | 30 | ||||

| 14 Температура воздуха перед воздухоподогревателем, °С | tтвп | Требования ПТЭ | 65 | 65 | 65 | 65 | 65 | ||||

| 15 Температура уходящих газов, °С | Jух | Данные испытаний | 156,7 | 158,7 | 160,7 | 161,7 | 163,7 | ||||

| 16 Коэффициент избытка воздуха за пароперегревателем | a"пп | То же | 1,40 | 1,38 | 1,36 | 1,34 | 1,31 | ||||

| 17 Присосы воздуха на участке "паро- перегреватель - воздухоподогреватель" | Daпп-вп | ; (по ПТЭ Daном= 0,10) | 0,12 | 0,11 | 0,11 | 0,11 | 0,10 | ||||

| 18 Коэффициент избытка воздуха в уходящих газах (перед дымососом) | aух | a"пп + Daпп-твп | 1,52 | 1,49 | 1,47 | 1,45 | 1,41 | ||||

| 19 Присосы воздуха на участке "воздухоподогреватель - дымосос" | Daвп-дс | ; (по ПТЭ Daном = 0,10) | 0,12 | 0,11 | 0,11 | 0,11 | 0,10 | ||||

| Наименование величин | Обозна-чение | Формула или способ определения | Топливо: Бурый уголь Канско-Ачинского месторождения марки Б2 =3800 ккал/кг; =33,0 %; =6,0 %; =47,5 %; =0,4 % | ||||||||

| 20 Коэффициенты, зависящие от сорта и приведенной влажности топлива | К | 3,46 + 0,021×Wп | ¬¾¾¾¾¾¾¾¾ 3,64 ¾¾¾¾¾¾¾¾® | ||||||||

| С | 0,51 + 0,042×Wп | ¬¾¾¾¾¾¾¾¾ 0,87 ¾¾¾¾¾¾¾¾® | |||||||||

| b | 0,16 + 0,011×Wп | ¬¾¾¾¾¾¾¾¾ 0,26 ¾¾¾¾¾¾¾¾® | |||||||||

| 21 Содержание горючих в уносе, % | Гун | Данные испытаний | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 | ||||

| 22 Содержание горючих в шлаке, % | Гшл | Данные испытаний | 0 | 0 | 0 | 0 | 0 | ||||

| 23 Потери теплоты от механической неполноты сгорания, % | q4 | 0,12 | 0,12 | 0,12 | 0,12 | 0,12 | |||||

| 24 Потери теплоты с уходящими газами, % | q2 | 8,42 | 8,43 | 8,45 | 8,40 | 8,35 | |||||

| 25 Потери теплоты с химическим недожогом, % | q3 | Опытные и эксплуатационные данные | 0 | 0 | 0 | 0 | 0 | ||||

| 26 Потери теплоты в окружающую среду, % | q5 | , (=0,50) | 0,70 | 0,64 | 0,59 | 0,55 | 0,50 | ||||

| 27 Потери с физической теплотой шлака, % | q6шл | (сt)шл=325 ккал/кг | 0,18 | 0,18 | 0,18 | 0,18 | 0,18 | ||||

| 28 Сумма потерь теплоты, % | Sq | q2+q3+q4+q5+q6шл | 9,31 | 9,27 | 9,24 | 9,14 | 9,05 | ||||

| 29 КПД котла "брутто", % | 100-Sq | 90,58 | 90,62 | 90,66 | 90,75 | 90,85 | |||||

| 30 Удельный расход электроэнергии на тягу и дутье, кВт×ч/Гкал | Этд | Опытные и эксплуатационные данные | 7,13 | 7,3/7,8 | 7,9 | 7,02 | 8,22 | ||||

| 31 Удельный расход электроэнергии на пылеприготовление, кВт×ч/тнт | Эпп | Опытные и эксплуатационные данные | 18,15 | 18,15 | 18,15 | 18,15 | 18,15 | ||||

vunivere.ru

Топочная камера - Курсовой проект - Котельные установки

1 2 3 4 5 6 71.1. Топочная камера.

Топочная камера открытого типа, призматической формы, полностью экранирована трубами 60 х 6,0 мм. и 60 х 5,5 мм. с шагом 64 мм. Нижняя часть экранов выполнена из труб 60 х 5,5 мм. сталь 12Х1МФ. Верхняя — из труб 60 х 6,0 мм., сталь 20.Топка в горизонтальном сечении по осям труб противоположных экранов имеет следующие размеры: 5440 х 12096 мм. Объем топочной камеры 945 м3.

Передний и задний экраны в нижней части образуют слабонаклонный, закрытый шамотным кирпичом под. Потолок топки и поворотной камеры экранированы трубами пароперегревателя. В верхней части трубы задней стены образуют аэродинамический выступ, который предназначен для улучшения аэродинамики газового потока на выходе из топки и частичной защиты ширм пароперегревателя от прямого излучения факела.

Экраны разделены на 18 самостоятельных циркуляционных контуров. Экранные трубы каждого контура входят в камеры 273 х 35 мм. Камеры по воде и пару соединяются с барабаном котла опускными и пароотводящими трубами.

Подвод воды из барабана котла к нижним камерам экранов осуществляется трубами 133 х 13 мм., сталь 20. Пароводяная смесь из верхних камер фронтового и боковых экранов отводится в барабан трубами 133 х 13 мм., сталь 20.

Для повышения надежности циркуляции, пароводяная смесь из задних боковых экранов отводится трубами 159 х 14 мм., сталь 20.

Пароотводящие трубы заднего экрана, проходящие внутри газохода, выполнены из труб 133 х 10 мм., сталь 12Х1МФ, и служат подвесками заднего экрана. Остальные топочные экраны с помощью специальных подвесок подвешены к потолочной раме каркаса котла.

При нагревании топочные экраны свободно расширяются вниз.

Жесткость и прочность стен топки обеспечивается установленными по периметру топки горизонтальными поясами жесткости. Горизонтальные нагрузки от стен топочной камеры при случайных "хлопках" в топке воспринимаются основным каркасом котла через пояса жесткости и специальные скользящие крепления и упоры, не препятствующие тепловым расширениям экранов.

Топка оборудована 6 газомазутными горелками, расположенными в два яруса на фронтовой стене (по 3 горелки в каждом ярусе).

Подача распыленного мазута в топку осуществляется основными 6-ю мазутными форсунками механического распыливания производительностью по мазуту 3625 кг/час при давлении мазута до 30 кгс/см2.

Производительность горелок по газу 4100 нм3/час.

1.2. Барабан котла и сепарационные устройства.

Барабаны котлов сварной конструкции внутренним диаметром 1600 мм, толщиной стенки 90 мм выполнены из стали 16ГНМ.Для обеспечения требуемого качества пара на котле применена схема двухступенчатого испарения.

Первую ступень испарения (чистый отсек) составляют барабан с фронтовым, задним и боковыми экранами, кроме задних половин передних боковых экранов, которые совместно с выносными циклонами составляют II ступень испарения. Каждый блок выносных циклонов состоит из двух камер 426 х 36 мм. (сталь 20).

Сепарационные устройства I ступени испарения расположены в барабане и представляют собой сочетание внутрибарабанных циклонов, барботажной промывки пара и дырчатых листов.

Вся питательная вода после водяного экономайзера поступает в питательные короба барабана, половина ее из питательных коробов направляется на промывочные листы, протекает по ним и сливается в водяной объем барабана, другая половина сливается непосредственно в водяной объем барабана помимо промывочных листов.

Пароводяная смесь из экранов, включенных в I ступень испарения, поступает во внутрибарабанные циклоны, где происходит отделение воды из пароводяной смеси. Вода, отсепарированная в циклонах, сливается в водяной объем барабана. Пар из циклонов поступает под промывочный дырчатый лист, поднимаясь вверх, проходит через слой питательной воды.

Дальнейшая сепарация пара происходит в паровом объеме барабана. Осушенный пар проходит через пароприемный дырчатый лист, обеспечивающий равномерную по длине барабана работу парового объема, и затем направляется в пароперегреватель котла.

Сепарационными устройствами второй ступени испарения являются выносные циклоны. В верхней части циклона имеется перфорированный пароприемный потолок для выравнивания подъемной скорости пара по всему поперечному сечению циклона. В нижней части циклона расположена антикавитационная крестовина, препятствующая образованию воронок и захвату пара в опускные трубы. Подвод пароводяной смеси в циклон выполнен тангенциально по отношению к внутренней образующей циклона.

Средний эксплуатационный уровень воды в барабане на 200 мм ниже геометрической оси барабана. По условиям надежности циркуляции в котле и нормальной его работы без ухудшения качества пара, допускаемые отклонения уровня в барабане от среднего не должны превышать 50 мм от среднего. Барабаны котлов оборудованы двумя водоуказательными колонками. Предельно допустимый уровень в барабанах котлов составляет 150 мм от среднего по водоуказательным колонкам.

Для обеспечения равномерного охлаждения тела барабана при остановах, а также для равномерного разогрева при растопках предусмотрена схема подачи насыщенного пара от постороннего источника. Для предупреждения перепитки котла в барабане установлена труба аварийного слива.

Для ввода и раздачи фосфатов внутри барабана имеется перфорированная раздающая труба.

Для обеспечения нормального солевого режима на котле предусмотрены:

а) линия снижения кратности солесодержание по ступеням испарения

Эта линия соединяет водяной объем выносного циклона с нижней камерой бокового переднего блока (чистый отсек) топочной камеры;

б) линия выравнивания солесодержания воды в правой и левой части второй ступени испарения. Эти линии соединяют водяной объем циклонов с нижней камеры противоположного соленого отсека;

г) линии непрерывной продувки нижних камер солевых отсеков

Циркуляционная схема котла предусматривает глубокое секционирование экранов на контуры, что повышает надежность циркуляции.

Экраны разбиты на 18 самостоятельных контуров циркуляции.

1 2 3 4 5 6 7topuch.ru

Энергетические характеристики котлоагрегатов. Разработка энергетических характеристик оборудования ТЭЦ-3

2. ЭНЕРГЕТИЧЕСКИЕ ХАРАКТЕРИСТИКИ КОТЛОАГРЕГАТОВ.

ВВЕДЕНИЕ

Разработка энергетических характеристик оборудования ТЭЦ-3 выполнена в соответствии с "Положением о нормировании расхода топлива на электростанциях" РД 153-34.0-09.154-99 [1] и требованиями "Методических указаний по составлению и содержанию энергетических характеристик оборудования тепловых электростанций"РД 34.09.155-93 [2].

При разработке энергетических характеристик котлоагрегатов БКЗ 320-140 ПТ-2 ст.№ 7, 8 и БКЗ 320-140 ПТ-5 ст.№ 9…14 использованы результаты измерений по режимным картам котлов БКЗ-320 ст.№ 8, 9, 10 при сжигании бурого угля Канско-Ачинского месторождения марки Б2, проведенных в марте 2005 г. с целью дальнейшего приведения энергетических характеристик к их фактическому состоянию, а так же данные технико-экономической отчетности станции за 2004 г.

Энергетические характеристики котлоагрегатов ПК-10 ст.№ 5, 6 разработаны на основании ранее согласованных характеристик (2000 г.) и эксплуатационных данных ТЭЦ за 2004 г.

2.1 КРАТКОЕ ОПИСАНИЕ ОСНОВНОГО И ВСПОМОГАТЕЛЬНОГО

ОБОРУДОВАНИЯ КОТЕЛЬНОГО ОТДЕЛЕНИЯ ТЭЦ-3

2.1.1 Краткое описание котлоагрегата ПК-10 ст.№ 5, 6

Котлоагрегаты ПК-10 ст.№ 5, 6 вертикально-водотрубные, П-образной компоновки, с естественной циркуляцией, состоят из двух барабанов (основного и предвключенного) и предназначены для сжигания кузнецкого каменного угля марки "Т" и "СС" в топке с сухим шлакоудалением. Параметры представлены в таблице 1.1.

Вследствие невозможности обеспечения требуемой температуры питательной воды (отсутствие ПВД-5) принято решение об ограничении по производительности котловст.№ 5, 6 с 230 т/ч до 195 т/ч (акт от 14.03.88).

Топка камерного типа оборудована восемью пылевыми угловыми прямоточными горелками щелевого типа, расположенными в два яруса. Для растопочных целей установлены две муфельные горелки, расположенные по углам топки под фронтовыми (основными) горелками нижнего яруса. Для этих же целей установлены четыре паровых мазутных форсунки в основных горелках и две форсунки на муфельных горелках.

Котел снабжен вертикальным двухступенчатым пароперегревателем смешанного типа, расположенного между топкой и конвективной шахтой.

Водяной экономайзер двухступенчатый, кипящего типа, расположен в рассечку с двухступенчатым воздухоподогревателем.

Регулирование температуры перегретого пара производится на стороне насыщенного пара в первом, по ходу пара, коллекторе пароперегревателя. В этом коллекторе установлен поверхностный двойной пароохладитель. Охлаждающей средой является питательная вода, поступающая из питательной магистрали в пароохладитель с двух сторон, предварительно пройдя через установку собственного конденсата (УСК). На выходе из пароохладителя вода поступает во входной коллектор II ступени водяного экономайзера. Полученный

в УСК конденсат через регулирующий клапан поступает на впрыск в паросборную камеру острого пара.

Воздухоподогреватель трубчатый, вертикальный, состоит из двух ступеней.

Котлы ст.№ 3, 4 демонтированы в 1988 г., котел ст.№ 2 демонтирован в 1999 г., котел ст.№ 1 списан 01.01.2005г.

Характеристики вспомогательного оборудования сведены в таблицу 2.1.

2.1.2 Краткое описание котлоагрегатов БКЗ 320-140 ПТ-2 ст.№ 7, 8 и

БКЗ 320-140 ПТ-5 ст.№ 9…14

Котлоагрегаты типа БКЗ 320-140 ПТ-2 и БКЗ 320-140 ПТ-5 однокорпусные, вертикально-водотрубные, П-образной компоновки с естественной циркуляцией предназначены для сжигания назаровских бурых углей в топке с жидким шлакоудалением. Параметры представлены в таблице 1.1.

Топка котла однокамерная, полуоткрытого типа. Фронтовой и задний экраны образуют выступы в топку (пережим), отделяющие камеру горения от камеры охлаждения.

Камера горения выполнена ввиде двух сообщающихся восьмигранных предтопков, каждый из которых оборудован четырьмя угловыми прямоточными горелками, расположенными по углам восьмигранных предтопков. На котлах ст.№ 7, 8 в пережиме на фронтовом и заднем экранах размещены 8 встречных сбросных горелок; на котлах ст.№ 9…14 сбросные горелки расположены выше основных горелок, причем крутка их потока противоположна крутке потока основных горелок.

Под оборудован двумя летками для удаления расплавленного шлака. Для лучшего горения и предохранения труб от действия шлака под топки, трубы фронтового, заднего и боковых экранов камеры горения покрыты карборундовой массой. Обмуровка топочно камеры надтрубная.

Стены предтопков ошипованы и покрыты карборундовой массой. Топка выполнена из цельносварных мембранных газоплотных панелей. Слабонаклонный односкатный под котла образован трубами заднего экрана, в котором выполнены летки для удаления жидкого шлака (по одной летке в каждом предтопке).

Пароперегреватель радиационно-конвективного типа. Радиационная часть выполнена ввиде ширмовых поверхностей, расположенных в топке, и труб потолочного пароперегревателя. Конвективные поверхности расположены в верхнем горизонтальном газоходе котла.

vunivere.ru

управления котла БКЗ-320-140 | Энергетика

В основу проектирования системы управления котлом положен принцип создания системы на базе современных технических средствавтоматизации. Система управления способна обеспечить выполнение всех требований технологического регламента, повысить культуру производства и облегчить труд опратора технолога. Отметим следующиеосновные особенности системы управления котла БКЗ-320-140.1. Автоматические системы регулирования котла строятся на базе микропроцессорных (цифровых) регулирующих приборов серии ПРОТАР. Данные регулирующие приборы являются функционально насыщенными и зарекомендовали себя в промышленной эксплуатации как достаточно надежные.Регуляторы ПРОТАР могут работать в режимах с “жесткой” структурой и со свободно программируемой структурой. Спроектированнаясистема управления ориентирована на работу регуляторов в режиме со свободно программируемой внутренней структурой. Этот режим позволяет реализовать все необходимые функции систем регулирования без установки дополнительных аппаратных средств, в отличие от аналоговых средств автоматизации. При этом, однако, следует иметь в видунеобходимость разработки специальных программ функционирования регулирующих приборов для соответствующих систем регулирования.2. Регулирующие приборы ПРОТАР позволяют в режиме со свободнопрограммируемой структурой организовать управление двумя исполнительными механизмами, что снижает затраты на аппаратурную частьсистемы управления. Однако для повышении живучести системы управления котлом при ее проектировании реализован подход “один регулирующий прибор на одну систему регулирования”. При этом повышается эксплуатационная надежность системы управления в целом при некотором возрастании стоимости системы.3. Для регулятора ПРОТАР в качестве информационных входных аналоговых сигналов используются унифицированные токовые сигналы 0…5 мА или 0…20 мА. Поэтому в информационных (измерительных) каналах систем регулирования должны быть установлены устройства нормирования сигналов (преобразователи).Преобразование унифицированного токового сигнала во входной сигнал напряжения прибора ПРОТАР осуществляется с помощью резисторов (входных устройств токовых типа ВТ, поставляемых с прибором ПРОТАР). Следовательно, схемы внешних электрических соединений АСР дополняются схемами коммутации этих резисторов (параллельно входным клеммам регулятора).Дискретными входными сигналами регуляторов типа ПРОТАР в схемах АСР котла являются синалы типа “сухой контакт” от БУ.4. Для спроектированной системы управления котла широко используются средства автобалансировки систем регулирования с цельюобеспечения их “безударного” переключения из режима ручного управления (Р) в автоматический (А).5. Устройства вывода импульсных сигналов регулятора ПРОТАР во всех системах регулирования работают на бесконтактные реверсивные пускатели типа ПБР3, что нашло отражение в электрических схемах систем регулирования. Применение бесконтактных пускателей предотвращает сбои регуляторов, повышает их эксплуатационную надежность.6. При описании схем регулирования использованы общепринятые обозначения технологических параметров, а также обозначения аналоговых и дискретных входов и выходов и переменных регулятора ПРОТАР, соответствующие его технической документации.7. В описаниях схем регулирования котла при использовании в качестве входной информации расхода (питательной воды, продувочной воды, пара и т.д.) понимается измерение сигнала перепада давлений на диафрагме, который является входным сигналом регулятора по каналу расхода. Текущее значение расхода соответствующей среды формируется в ПРОТАРе программным способом по сигналу перепада давлений путем извлечения квадратного корня. Такой подход позволяет снизить затраты на измерительную аппаратуру (не требуются, например, блоки преобразования сигналов БПС), инерционность измерительного канала, повысить точность измерений.1Примечание 0: сигнал расхода перегретого пара на выходе из котла БКЗ-320-140 формируется по сигналу перепада давлений на диафрагмеонного из двух паропроводов путем последующего умножения его значения на 2 и извлечения квадратного корня.

Навигация по записям

Что-то про admin

Работаю в сфере энергетики с 1998 года....

foraenergy.ru

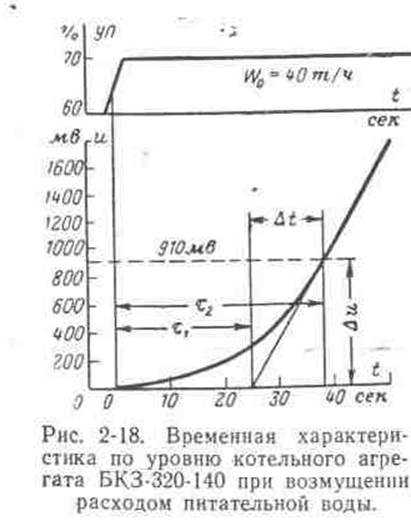

Котельный агрегат БКЗ-320-140. Временная характеристика котла по расходу воды при возмущении регулирующим клапаном

Из временной характеристики рис. 2-18 с учетом (2-2) Находим постоянную времни объекта

и время запаздывания т0б = 25 Коэффициент усиления объекта

Временные характеристики определялись по выходу измерительного блока регулятора РПИК. при максимальном положении потенциометра «чувствительность»

датчика уровня и нулевом положении движка потенциометра «демпфер». Следовательно, величины &об и Г0б являются параметрами некоторого условного объекта, в который, кроме собственного объекта, вошел датчик уровня и измерительный блок регулятора.

Так как при снятии временной характеристики уровень воды в барабане фиксировался не по водомерному стеклу, то структурная схема системы представляется в виде, изображенном на рис. 2-13,6.

Учитывая, что коэффициент усиления измерительного блока равен &и=66, то коэффициент усиления приведенного объекта инерционного внешнего контура по рис. 2-13,6 будет равен:

Постоянная времени приведенного объекта

Так как измерительный *блок в динамическом отношении является усилительным звеном, то т*0б=т0б = =25 сек. ..

Находим отношение времени запаздывания объекта к его постоянной времени

Для системы автоматического регулирования уровня оптимальным переходным процессом является апериодический. С учетом этого при известном отношении т*об/^*об по кривой / на рис. 7-13 находим оптимальДля системы автоматического регулирования уровня оптимальным переходным процессом является апериодический. С учетом этого при известном отношении т*об/^*об по кривой / на рис. 7-13 находим оптималь

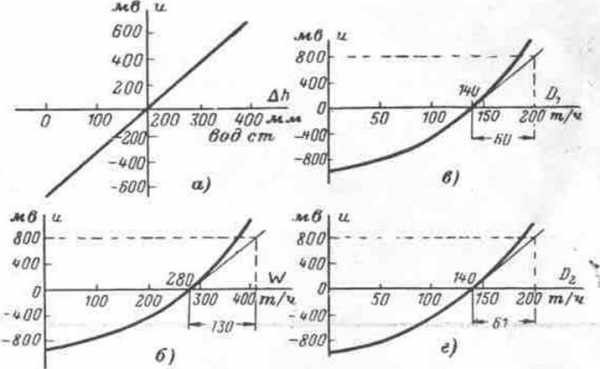

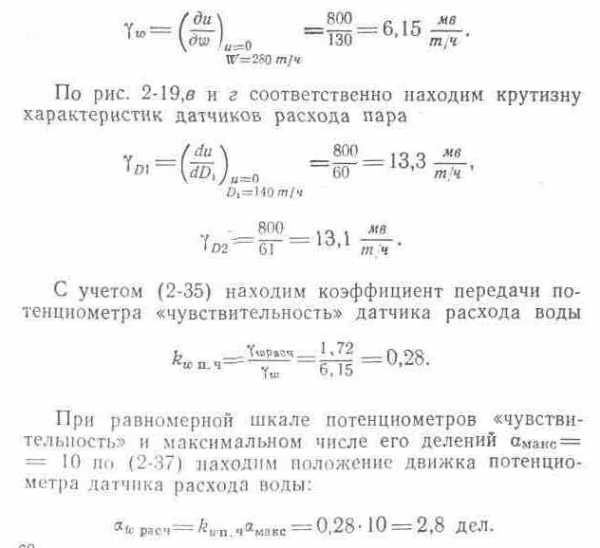

Рис. 2-19. Характеристики датчиков уровня (а), расхода воды (б) и расхода пара (в, г).

ный коэффициент усиления приведенного П-регулятора инерционного внешнего контура:

Согласно (2-31) находим значение коэффициента усиления датчика расхода воды, обеспечивающее оптимальное значение коэффициента усиления приведенного регулятора:

Таким образом, при максимальной крутизне характеристики датчика расхода уровня расчетная крутизна характеристики датчика расхода воды будет равна:

Котельный агрегат БКЗ-320-140 имеет двухпоточную схему паропровода, поэтому расход пара измеряется двумя датчиками.

На рис. 2-19 представлены характеристики датчиков расхода воды и пара в случае установки электрических нулей датчиков при среднем значении нагрузки, равном 87,5 % от номинальной.

По рис. 2-19,6 находим действительную крутизну характеристики датчика расхода воды при средней расчетной нагрузке котлоагрегата W=0,875 Wn=0,875 X X 320=280 т/ч в рабочем диапазоне его нагрузок от 75 до 100% от номинальной

С учетом (2-36) значений коэффициента усиления датчиков расхода пара, обеспечивающее корректирующее воздействие по возмущению, можно записать: '

^£>1 ~ ^02 = ^Dlpacq ~ YD2pac4 = Тюрасч = 1,72 -- .

Находим коэффициенты передачи потенциометров «чув- &.-ствительность» датчиков расхода пара

Оптимальные параметры настройки собственно регулирующего прибора определяем на основании расчета внутреннего малоинерционного контура (рис. 2-13, г). Приведенным объектом регулирования для этого контура является участок трубопровода от места отбора импульса по расходу воды до регулирующего клапана. Передаточная функция этого объекта определяется выражением (2-40).

Прежде чем производить расчет малоинерционного контура, необходимо произвести расчет демпфирующего устройства, так как постоянная времени демпфирующего устройства будет в значительной степени определять динамические свойства малоинерционного контура.

В результате наблюдения за работой котельного агрегата в стационарном режиме было выявлено, что уровень воды в барабане имеет пульсацию с максимальным периодом колебаний Гмакг = 5 сек и максимальной амплитудой Лмакс = 20 мв на выходе датчика уровня. Для ликвидации колебаний в системе по этой причине выполним расчет демпфирующего устройства регулятора. Задаемся положением движка потенциометра «нечувствительность» сснеч = 6 дел., по рис. 7-3 находим фактическую зону нечувствительности регулятора АФ=6,4 мв.

Допустимая величина амплитуды пульсаций измеряемого параметра на входе регулятора

Лдоп=0,5 Дф=0,5-6,4=3,2 мв. Необходимое уменьшение амплитуды пульсаций

Согласно (7-20) определяем положение движка потенциометра «демпфер» регулятора

Находим постоянную времени демпфирующего устройства

Тяем= 1,32 адем= 1,32 -1,79=2,36 сек.

Так как Гдем<3 сек, то демпфирующее устройство будет незначительно искажать динамические свойства внешнего инерционного контура системы, в связи с чем перерасчет полученных ранее значений оптимальных параметров настройки делать не следует. Экспериментально снятая временная характеристика условного объекта представлена на рис. 2-20. Она определялась по выходному напряжению измерительного блока регулирующего устройства при расчетном положении движка 'потенциометра «чувствительность» датчика расхода воды и потенциометра «демпфер». Возмущевие наноси

vunivere.ru

1.1 Характеристика котла БКЗ-320-140. Реконструкция котлоагрегатов Краснокаменской ТЭЦ

Похожие главы из других работ:

Пиролизные котлы

Конструкция котла

Котел состоит из двух камер, расположенных одна над другой. Верхняя камера представляет собой топливный бункер. В нее закладываются дрова, и здесь же происходит их горение, в результате которого выделяется «древесный газ»...

Поверочно-конструкторский расчет парового котла БКЗ-75-39 ФБ

4.1 Пуск котла

Пуск котлов сопровождается значительными изменениями напряжений всех элементов под действием тепловых деформаций и меняющихся механических усилий...

Поверочно-конструкторский расчет парового котла БКЗ-75-39 ФБ

4.2 Останов котла

При останове котла в горячий резерв принимаются меры к сохранению в агрегате накопленного тепла. При нормальных остановах в холодный резерв котел расхолаживают, соблюдая при этом условия медленного охлаждения, безопасного для оборудования...

Поверочный расчет парового котла ПК-10

1.6.2 Останов котла

Нормальный останов котла: Перед остановом котла при работе на мазуте обязательно произвести его очистку дробью лавинной очистки. Постепенно снижать нагрузку котла ло минимально разрешенной нагрузки в 100 т/час...

Проект стационарного парового котла

1.1 Техническая характеристика котла КЕ-25-14С

Паропроизводительность D = 25 т/ч. Давление Р = 24 кгс/см2. Температура пара t = (194ч225) єС. Радиационная (лучевоспринимающая) поверхность нагрева Нл = 92,1 м2. Конвективная поверхность нагрева Нк = 418 м2. Тип топочного устройства ТЧЗ-2700/5600...

Проектирование котельного агрегата

1.1.2 Каркас котла

Каркас представляет собой металлическую конструкцию, предназначенную для установки всех элементов котлоагрегата, барабана, поверхностей нагрева и коллекторов, трубопроводов и коробов, помостов и лестниц обслуживания...

Проектирование котельного агрегата

1.2 Пуск котла

Общие положения. 1. Первоначальный пуск установки после монтажа должен производиться под руководством ответственного лица, имеющего опыт работы на данном топливе и назначаемого руководителем предприятия...

Проектирование электрического двигателя постоянного тока

2.7 Характеристика намагничивания. Переходная характеристика

2.7.1 Суммарная МДС на полюс , А. 2.7.2 МДС переходного слоя , А. Для построения характеристик машины постоянного тока необходимо определить сумму МДС всех участков магнитной цепи при значениях потока в воздушном зазоре...

Проектирование электрической части КЭС мощностью 600 МВт

2.2.1 Краткое описание и техническая характеристика парового котла

Котел ТГМП-344А предназначен для сжигания высокосернистого мазута и природного газа. Конструктивно котел выполнен по П-образной компоновке и состоит из топочной камеры и опускного газохода, соединенных в верхней части горизонтальным газоходом...

Реконструкция котлоагрегатов Краснокаменской ТЭЦ

1. Характеристики котла

...

Розрахунок втрат тепла теплової мережі

3. Розрахунок котла.

Умовно приймаємо котел прямокутної форми зі стороною котла а, висота котла 2·а. Втратами тепла зверху та знизу котла нехтуємо, а тому площі верхньої та нижньої стінок котла при розрахунку площі котла враховуватине будемо. Рис. 3.1...

Тепловой расчет котла ТП-42 для работы на углях марки АШ Донецкого месторождения

1. Краткая характеристика парового котла ТП-42

Котельный агрегат ТП-42 Бийского котельного завода выполнен с компоновкой поверхностей нагрева по П-образной схеме, с одним барабаном средней мощности...

Характеристики асинхронного двигателя 7,5 кВт

2.7 Характеристика намагничивания. Переходная характеристика

Суммарная МДС на полюс , А. МДС переходного слоя , А. Для построения характеристик машины постоянного тока необходимо определить сумму МДС всех участков магнитной цепи при значениях потока в воздушном зазоре...

Эксплуатация котлоагрегатов

1. Растопка котла

Подготовка котла к работе. Перед растопкой проверяют исправность котла и готовность его к пуску, для чего производят тщательный внутренний (если котел открыт) и наружный осмотр агрегата...

Электроснабжение и электрооборудование насосной станции

1.1 Характеристика технологического процесса. Краткая характеристика объекта электроснабжения, электрических нагрузок и применяемого электрооборудования

Электроснабжение промышленных предприятий выполняют на напряжение до 1 кВ (наиболее распространённым является напряжение 380 В). На выбор схемы и конструктивное исполнение сетей оказывают влияние такие факторы...

fis.bobrodobro.ru

Расчет энергетической характеристики котлоагрегата БКЗ 320-140 ПТ-5 . Условия построения энергетической характеристики котлоагрегата БКЗ 320-140 ПТ-5, страница 4

ΔЭпп=, кВт·ч/тнт.

Поправка к удельному расходу электроэнергии на тяго-дутьевую установку определена как:

ΔЭтд=, кВт·ч/Гкал.

2.3.2 Для котлов БКЗ 320-140 ПТ-2 ст.№ 7, 8 и

БКЗ 320-140 ПТ-5 ст.№ 9…14

Расчет поправок для приведения исходно-номинальных значений основных и промежуточных показателей работы котлов БКЗ 320-140 ПТ-2 ст.№ 7, 8 и БКЗ 320-140 ПТ-5 ст.№ 9…14 к фактическим условиям работы оборудования от изменения внешних факторов, показателей и параметров выполнен в соответствии с требованиями РД 34.09.155-93 для режима работы котлов с нагрузкой Dк=290 т/ч.

1 Поправки к потере тепла с уходящими газами, не связанные с изменением температуры уходящих газов, определены для следующих факторов:

– изменение температуры холодного воздуха на 1 %;

- изменение зольности топлива на 1 %;

- изменение влажности топлива на 1 %.

При расчете поправок, не связанных с изменением температуры уходящих газов, определялась разница значений q2 для текущего и исходного значений, рассчитанных по формуле:

, %,

где .

2 Поправки к потере тепла с уходящими газами, связанные с изменением температуры уходящих газов, определены для следующих факторов:

- изменение температуры питательной воды на 1 °С;

- изменение температуры воздуха перед воздухоподогревателем на 1 °С;

– изменение нагрева холодного воздуха за счет рециркуляции горячего воздухана 1 %.

Расчет поправок, связанных с изменением температуры уходящих газов, выполнен с применением формулы:

, °С.

3 Поправки к потере тепла с механическим недожогом определены при изменении зольности и влажности рабочей массы топлива на 1 %. Порядок расчета см. в таблице 2.2.2 и 2.2.3.

4 Поправка к удельному расходу электроэнергии на тягу и дутье на изменение температуры воздуха перед дутьевым вентилятором на 1 °С определена по формуле:

, кВт×ч/Гкал,

где К=0,5.

| Таблица 2.11 | Расчет поправок к температуре уходящих газов (Jух), потерь тепла с уходящими газами (q2) и КПД "брутто" для котлоагрегатов ПК-10 ст.№ 5, 6 при сжигании каменного угля (Расчет произведен при Dк=180 т/ч: =143 °С, =1,48, =6,02 %, =3,16 %) | ||||||

| Показатель | tпв± 1 оС | tхв± 1 оС | t'вп- 1 оС | Гун+10 % | Wr± 1% | Аr± 1% | |

| , ккал/кг | =5512,0 | =5512,0 | =5512,0 | =5512,0 | ´ ´= =5441,0 | = =5445,8 | |

| К | Кисх=3,55 | Кисх=3,55 | Кисх=3,55 | Кисх=3,55 | =3,555 | =3,551 | |

| С | Сисх=0,50 | Сисх=0,50 | Сисх=0,50 | Сисх=0,50 | =0,510 | =0,502 | |

| b | bисх=0,16 | bисх=0,16 | bисх=0,16 | bисх=0,16 | =0,168 | =0,156 | |

| , °С | =40 | +1=41 | =40 | =40 | =40 | =40 | |

| Гун, % | 12,95 | 12,95 | 12,95 | 13,35 | 12,95 | 12,95 | |

| , % | - | – | - | -=0,11 | = =0,04 | = =0,23 | |

| , % | =3,16 | =3,16 | =3,16 | ´ ´=3,28 | +Δq4=3,21 | +=3,39 | |

| , °С | =143,2 Кпв=0,15 | =143,0 | =142,5 Кпв=0,5 | =143,0 | =143,0 | =143,0 | |

| , % | 6,03 | 5,98 | 6,0 | 6,02 | 5,99 | 6,02 | |

| , % | 0,01 | – 0,05 | - 0,03 | – 0,01 | – 0,03 | - 0,01 | |

| , % | - 0,01 | 0,05 | 0,03 | – 0,10 | - 0,01 | – 0,22 | |

| ΔЭпп, кВт·ч/тнт | – | – | – | 0,03 | – | – | |

| ΔЭтд, кВт·ч/Гкал | – | – | – | 0,01 | – | – | |

vunivere.ru