- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Кто утверждает инструкцию по консервации теплоэнергетичского оборудования? Инструкция по консервации котлов и тепловых сетей

2.7. Техническое обслуживание, ремонт и консервация тепловых энергоустановок

Техническое обслуживание, ремонт и консервация тепловых энергоустановок

2.7.1. При эксплуатации тепловых энергоустановок необходимо обеспечить их техническое обслуживание, ремонт, модернизацию и реконструкцию. Сроки планово-предупредительного ремонта тепловых энергоустановок устанавливаются в соответствии с требованиями заводов-изготовителей или разрабатываются проектной организацией. Перечень оборудования тепловых энергоустановок, подлежащего планово-предупредительному ремонту, разрабатывается ответственным за исправное состояние и безопасную эксплуатацию тепловых энергоустановок и утверждается руководителем организации.

2.7.2. Объем технического обслуживания и ремонта определяется необходимостью поддержания исправного, работоспособного состояния и периодического восстановления тепловых энергоустановок с учетом их фактического технического состояния.

2.7.3. Система технического обслуживания и ремонта носит планово-предупредительный характер. На все виды тепловых энергоустановок необходимо составлять годовые (сезонные и месячные) планы (графики) ремонтов. Годовые планы ремонтов утверждает руководитель организации.

При планировании технического обслуживания и ремонта проводится расчет трудоемкости ремонта, его продолжительности (время простоя в ремонте), потребности в персонале, а также в материалах, комплектующих изделиях и запасных частях.

В организации составляется перечень аварийного запаса расходных материалов и запасных частей, утверждаемый техническим руководителем организации, ведется точный учет наличия запасных частей и запасного оборудования и материалов, который пополняется по мере их расходования при ремонтах.

2.7.4. Учет, хранение, восполнение аварийного запаса расходных материалов и запасных частей на складах, цехах, участках, кладовых и т.д. осуществляется согласно действующему в организации порядку материально-технического снабжения и внутренним правилам ведения складского хозяйства.

Ответственный за вышеизложенное персонал периодически проверяет условия хранения, восполнение, порядок учета и выдачи запасных частей, материалов, комплектующих изделий, резервного оборудования и т.д., а также используемых средств защиты, под общим контролем ответственного за исправное состояние и безопасную эксплуатацию тепловых энергоустановок.

2.7.5. Техническое обслуживание и ремонт средств управления тепловыми энергоустановками производятся во время ремонта основного оборудования.

2.7.6. При хранении запасных частей и запасного оборудования должно быть обеспечено сохранение их потребительских свойств. Теплоизоляционные и другие материалы, теряющие при увлажнении свои качества, хранятся на закрытых складах или под навесом.

2.7.7. При техническом обслуживании следует проводить операции контрольного характера (осмотр, контроль за соблюдением эксплуатационных инструкций, испытания и оценки технического состояния) и некоторые технологические операции восстановительного характера (регулирование и наладку, очистку, смазку, замену вышедших из строя деталей без значительной разборки, устранение мелких дефектов).

2.7.8. Основными видами ремонтов тепловых энергоустановок и тепловых сетей являются капитальный и текущий.

2.7.9. В системе технического обслуживания и ремонта предусматриваются:

- подготовка технического обслуживания и ремонтов;

- вывод оборудования в ремонт;

- оценка технического состояния тепловых энергоустановок и составление дефектной ведомости;

- проведение технического обслуживания и ремонта;

- приемка оборудования из ремонта;

- консервация тепловых энергоустановок;

- контроль и отчетность о выполнении технического обслуживания, ремонта и консервации тепловых энергоустановок.

2.7.10. Периодичность и продолжительность всех видов ремонта устанавливается нормативно-техническими документами на ремонт данного вида тепловых энергоустановок.

Организация ремонтного производства, разработка ремонтной документации, планирование и подготовка к ремонту, вывод в ремонт и производство ремонта, а также приемка и оценка качества ремонта тепловых энергоустановок осуществляются в соответствии с нормативно-технической документацией, разработанной в организации на основании настоящих Правил и требований заводов-изготовителей.

2.7.11. Приемка тепловых энергоустановок из капитального ремонта производится рабочей комиссией, назначенной распорядительным документом по организации.

Приемка из текущего ремонта производится лицами, ответственными за ремонт, исправное состояние и безопасную эксплуатацию тепловых энергоустановок.

2.7.12. При приемке оборудования из ремонта производится оценка качества ремонта, которая включает оценку:

- качества отремонтированного оборудования;

- качества выполненных ремонтных работ.

Оценки качества устанавливаются:

- предварительно – по окончании испытаний отдельных элементов тепловой энергоустановки и в целом;

- окончательно – по результатам месячной подконтрольной эксплуатации, в течение которой должна быть закончена проверка работы оборудования на всех режимах, проведены испытания и наладка всех систем.

2.7.13. Работы, выполняемые при капитальном ремонте тепловых энергоустановок, принимаются по акту. К акту приемки прилагается вся техническая документация по выполненному ремонту (эскизы, акты промежуточных приемок по отдельным узлам и протоколы промежуточных испытаний, исполнительная документация и др.).2.7.14. Акты приемки тепловых энергоустановок из ремонта со всеми документами хранятся вместе с техническими паспортами установок.

Все изменения, выявленные и произведенные во время ремонта, вносятся в технические паспорта тепловых энергоустановок, схемы и чертежи.

2.7.15. Консервация тепловых энергоустановок в целях предотвращения коррозии металла проводится как при режимных остановах (вывод в резерв на определенный и неопределенный сроки, вывод в текущий и капитальный ремонт, аварийный останов), так и при остановах в продолжительный резерв или ремонт (реконструкцию) на срок не менее шести месяцев.

2.7.16. В каждой организации на основании действующих нормативно-технических документов разрабатываются и утверждаются техническое решение и технологическая схема по проведению консервации конкретного оборудования тепловых энергоустановок, определяющие способы консервации при различных видах остановов и продолжительности простоя.

2.7.17. В соответствии с принятым техническим решением составляется и утверждается инструкция по консервации оборудования с указаниями по подготовительным операциям, технологией консервации и расконсервации, а также по мерам безопасности при проведении консервации.

Литература

- Правила технической эксплуатации тепловых энергоустовок

- Теплоэнергетические установки: сборник нормативных документов. – М.: ЭНАС, 2013. – 384 с.

- Правила технической эксплуатации тепловых энергоустовок. – СПб.: ЦОТПБСП, 2004. – 224 с.

weldworld.ru

Консервация тепловых сетей

При силикатной обработке подпиточной воды образуется защитная пленка от воздействия СО2 и О2. При этом с непосредственным разбором горячей воды содержание силиката в подпиточной воде должно быть не более 50 мг/дм3 в пересчете на SiO2.

При силикатной обработке подпиточной воды предельная концентрация кальция должна определяться с учетом суммарной концентрации не только сульфатов (для предотвращения выпадения CaSO4), но и кремниевой кислоты (для предотвращения выпадения CaSiО3) для заданной температуры нагрева сетевой воды с учетом труб котла 40 °C (ПТЭ 4.8.39).

При закрытой системе теплоснабжения рабочая концентрация SiО2 в консервирующем растворе может быть 1,5 – 2 г/дм3.

Если не производить консервацию раствором силиката натрия, то тепловые сети в летний период должны быть всегда заполнены сетевой водой, отвечающей требованиям ПТЭ 4.8.40.

3.8.7. Краткие характеристики применяемых химических реагентов для консервации и меры предосторожности при работе с ними

Водный раствор гидразингидрата N2Н4·Н2О

Раствор гидразингидрата – бесцветная жидкость, легко поглощающая из воздуха воду, углекислоту и кислород. Гидразингидрат является сильным восстановителем. Токсичность (класс опасности) гидразина – 1.

Водные растворы гидразина концентрацией до 30% не огнеопасны – перевозить и хранить их можно в сосудах из углеродистой стали.

При работе с растворами гидразингидрата необходимо исключить попадание в них пористых веществ, органических соединений.

К местам приготовления и хранения растворов гидразина должны быть подведены шланги для смыва водой пролитого раствора с оборудования. Для нейтрализации и обезвреживания должна быть приготовлена хлорная известь.

Попавший на пол раствор гидразина следует засыпать хлорной известью и смыть большим количеством воды.

Водные растворы гидразина могут вызывать дерматит кожи и раздражать дыхательные пути и глаза. Соединения гидразина попадая в организм, вызывают изменения в печени и крови.

При работе с растворами гидразина необходимо пользоваться личными очками, резиновыми перчатками, резиновым передником, противогазом марки КД.

Попавшие на кожу и в глаза капли раствора гидразина необходимо смыть большим количеством воды.

Водный раствор аммиака Nh5(OH)

Водный раствор аммиака (аммиачная вода) – бесцветная жидкость с резким специфическим запахом. При комнатной температуре и особенно при нагревании обильно выделяет аммиак. Токсичность (класс опасности) аммиака – 4. Предельно допустимая концентрация аммиака в воздухе – 0,02 мг/дм3. Раствор аммиака обладает щелочной реакцией. При работе с аммиаком необходимо выполнять следующие требования техники безопасности:

– раствор аммиака должен храниться в баке с герметичной крышкой;

– пролитый раствор аммиака должен смываться большим количеством воды;

– при необходимости ремонта оборудования, используемого для приготовления и дозирования аммиака, его следует тщательно промыть водой;

– водный раствор и пары аммиака вызывают раздражение глаз, дыхательных путей, тошноту и головную боль. Особенно опасно попадание аммиака в глаза;

– при работе с раствором аммиака необходимо использовать защитные очки;

– попавший на кожу и в глаза аммиак необходимо смыть большим количеством воды.

Трилон Б

Товарный трилон Б – порошкообразное вещество белого цвета.

Раствор трилона стоек, не разлагается при длительном кипячении. Растворимость трилона Б при температуре 20–40 °С составляет 108–137 г/дм3. Значение рН этих растворов около 5,5.

Товарный трилон Б поставляется в бумажных мешках с полиэтиленовым вкладышем. Храниться реагент должен в закрытом сухом помещении.

Заметного физиологического воздействия на организм человека трилон Б не оказывает.

При работе с товарным трилоном необходимо применять респиратор, рукавицы и защитные очки.

Тринатрийфосфат Na3PO4·12Н2О

Тринатрийфосфат – белое кристаллическое вещество, хорошо растворимое в воде.

В кристаллическом виде специфического действия на организм не оказывает.

В пылевидном состоянии, попадая в дыхательные пути или глаза раздражает слизистые оболочки.

Горячие растворы фосфата опасны при попадании брызг в глаза.

При проведении работ, сопровождающихся пылением, необходимо использовать респиратор и защитные очки. При работе с горячим раствором фосфата применять защитные очки.

При попадании на кожу или в глаза надо смыть большим количеством воды.

Едкий натр NaOH

Едкий натр – белое, твердое, очень гигроскопичное вещество, хорошо растворимое в воде (при температуре 20 °С растворимость составляет 1070 г/дм3).

Раствор едкого натра – бесцветная жидкость тяжелее воды. Температура замерзания 6-процентного раствора минус 5 °С, 41,8-процентного – 0 °С.

Едкий натр в твердом кристаллическом виде перевозится и хранится в стальных барабанах, а жидкая щелочь – в стальных емкостях.

Попавший на пол едкий натр (кристаллический или жидкий) следует смыть водой.

При необходимости ремонта оборудования, используемого для приготовления и дозирования щелочи, его следует промыть водой.

Твердый едкий натр и его растворы вызывают сильные ожоги, особенно при попадании в глаза.

При работе с едким натром необходимо предусмотреть аптечку, содержащую вату, 3-процентный раствор уксусной кислоты и 2-процентный раствор борной кислоты.

Индивидуальные средства защиты при работе с едким натром – хлопчатобумажный костюм, защитные очки, прорезиненный фартук, резиновые сапоги, резиновые перчатки.

При попадании щелочи на кожу ее необходимо удалить ватой, промыть пораженное место уксусной кислотой. При попадании щелочи в глазанеобходимо промыть их струей воды, а затем раствором борной кислоты и обратиться в медпункт.

Похожие статьи:

poznayka.org

Кто утверждает инструкцию по консервации теплоэнергетичского оборудования?

Вариант 1 Ответственный за исправное состояние и безопасную эксплуатацию тепловых энергоустановок.

Вариант 2 Специалист по охране труда, контролирующий тепловые энергоустановки.

Вариант 3 Оперативный руководитель.

Вариант 4 Технический руководитель организации.

Вариант 5 Работник из числа оперативного или оперативно-ремонтного персонала.

Правильный ответПо окончании отопительного сезона или при останове водогрейные котлы и вспомогательное оборудование котельной консервируются. Способы консервации выбираются специализированной наладочной организацией, исходя из местных условий, на основе рекомендаций действующих методических указаний по консервации теплоэнергетического оборудования и вносятся в инструкцию по консервации, утверждаемую техническим руководителем организации. При пуске водогрейных котлов в эксплуатацию, а также перед началом отопительного сезона тепловые сети и внутренние системы теплопотребления предварительно промываются. (п.11.8 ПТЭ ТЭ)

Вопрос 5

Кто определяет время действия наряда?

Вариант 1Специалист по охране труда, в обязанности которого входит контроль за эксплуатацией тепловых энергоустановок

Вариант 2Ответственный за исправное состояние и безопасную эксплуатацию тепловых энергоустановок организации

Вариант 3Выдающий наряд

Вариант 4 Руководитель работ

Вариант 5 Дежурный или работник из числа оперативно-ремонтного персонала, подготавливающий рабочее место

Правильный ответВремя действия наряда определяет выдающий наряд, но не более чем на срок, утвержденный графиком ремонта оборудования.

Если срок действия наряда истек, но ремонт не закончен, наряд может продлить выдавший его работник, а в его отсутствиеработник, имеющий право выдачи нарядов, на срок до полного окончания ремонта. При этом в обоих экземплярах наряда в строке "Наряд продлил" делается запись о новом сроке действия наряда. Продление наряда разрешается только 1 раз. (п.2.1.4 ПТБЭ)

Вопрос 6

На кого возлагается ответственность за подготовку рабочего места и координацию действий при выполнении совмещенного графика работ и общих мероприятий по технике безопасности?

Вариант 1На Руководителя подрядной организации

Вариант 2На администрацию предприятия, на оборудовании которого выполняются работы

Вариант 3 На представителя государственного энергетического надзора

Вариант 4 На представителя энергоснабжающей организации

Вариант 5 На представителя МОЭК

Правильный ответПри выполнении в подразделениях предприятия ремонтных, наладочных и других работ на одном и том же оборудовании или сооружении цеха (участка) одновременно несколькими организациями по прямым договорам с предприятием администрация подразделения совместно с руководством подрядных организаций обязана разработать совмещенный график работ и общие мероприятия по технике безопасности, которые должны быть утверждены главным инженером (главным энергетиком) предприятия.

Ответственность за подготовку рабочего места, координацию действий при выполнении совмещенного графика работ и общих мероприятий по технике безопасности, а также допуск к работам в соответствии с настоящими Правилами несет администрация предприятия.

Ответственность за организацию и выполнение мероприятий по охране труда и технике безопасности на своих участках работы, за соответствие персонала требуемой квалификации и соблюдение им правил техники безопасности несут руководители подрядных организаций. (п.2.8.2 ПТБ)

Вопрос 7

Кем осуществляется наблюдение при разборке дощатых креплений котлованов и траншей?

Вариант 1Не предусматривается

Вариант 2 Работником, назначенным ответственным за прокладку коммуникаций

Вариант 3 Бригадиром

Вариант 4 Одним из работников бригады

Вариант 5 Руководителем работ

Правильный ответ

Дощатые крепления котлованов и траншей следует разбирать в направлении снизу вверх по мере обратной засыпки грунта.

При разборке креплений разрешается одновременно удалять не более трех досок по высоте, а в сыпучих и неустойчивых грунтахпо одной. По мере удаления досок распорки следует переставлять, при этом существующие распорки можно снимать только после установки новых.

Разборка креплений должна производиться под непосредственным наблюдением руководителя работ. (п.3.11.13 ПТБ)

Вопрос 8

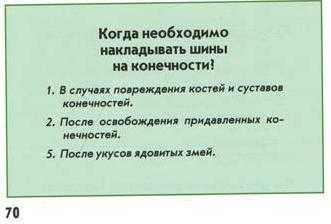

При каких из перечисленных показаний следует наложить шины на конечности человека?(перечислить три правильных варианта ответов)

Вариант 1 В случае повреждения костей и суставов конечностей

Вариант 2 При жалобах на боль

Вариант 3 При деформации и отеках конечностей

Вариант 4 После освобождения придавленных конечностей

Вариант 5После укусах ядовитых змей

Правильный ответ

|

Вопрос 9

cyberpedia.su

"Методические указания по консервации теплоэнергетического оборудования

УтвержденыДепартаментом науки и техникиРАО "ЕЭС России"14 февраля 1997 годаСрок действия установленс 1 июля 1997 годадо 1 июля 2002 годаМЕТОДИЧЕСКИЕ УКАЗАНИЯПО КОНСЕРВАЦИИ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯРД 34.20.591-97Разработано фирмой по наладке, совершенствованию технологии и эксплуатации электростанций и сетей "ОРГРЭС" и АО ВТИ.Исполнители: В.И. Старцев (АО "Фирма ОРГРЭС"), Е.Ю. Кострикина, Т.Д. Модестова (АО ВТИ).Утверждено Департаментом науки и техники РАО "ЕЭС России" 14.02.97.Начальник А.П. Берсенев.Настоящие Методические указания распространяются на энергетические и водогрейные котлы, а также турбоустановки тепловых электростанций.Методические указания определяют основные технологические параметры различных способов консервации, устанавливают критерии выбора способов или комбинации (сочетания) способов, технологию их проведения на котлах и турбоустановках при выводе в резерв или ремонт с учетом резкого увеличения на электростанциях как количества остановов, так и продолжительности простоев оборудования.С вводом настоящих Методических указаний утрачивают силу "Методические указания по консервации теплоэнергетического оборудования: РД 34.20-591-87" (М.: Ротапринт ВТИ, 1990).1. ОБЩИЕ ПОЛОЖЕНИЯ1.1. Консервацию котлов и турбоустановок проводят для предотвращения коррозии металла внутренних поверхностей как при режимных остановах (вывод в резерв на определенный и неопределенный сроки, вывод в текущий, средний и капитальный ремонт, аварийный останов), так и при остановах в продолжительный резерв или ремонт (реконструкцию) на срок свыше 6 мес.1.2. На основе Методических указаний на каждой электростанции должно быть разработано и утверждено техническое решение по организации консервации конкретного оборудования, определяющее способы консервации при различных видах остановов и продолжительности простоя, технологическую схему и вспомогательное оборудование консервации. При разработке технического решения целесообразно привлечение специализированной организации.1.3. Способы консервации, не предусмотренные Методическими указаниями, допускаются к применению с разрешения Департамента науки и техники РАО "ЕЭС России".1.4. При разработке технологической схемы консервации целесообразно максимально использовать штатные установки коррекционной обработки питательной и котловой воды, установки химической очистки оборудования, баковое хозяйство электростанции.Технологическая схема консервации должна быть по возможности стационарной, надежно отключаться от работающих участков тепловой схемы.Необходимо предусматривать нейтрализацию или обезвреживание сбросных вод, а также возможность повторного использования консервирующих растворов.1.5. В соответствии с принятым техническим решением составляется и утверждается инструкция по консервации оборудования с указаниями по подготовительным операциям, технологии консервации и расконсервации, а также по мерам безопасности при проведении консервации.1.6. При подготовке и проведении работ по консервации и расконсервации необходимо соблюдать требования Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей. Также при необходимости должны быть приняты дополнительные меры безопасности, связанные со свойствами используемых химических реагентов.1.7. Нейтрализация отработанных консервирующих растворов химических реагентов должна осуществляться в соответствии с указаниями "Типовая инструкция по эксплуатации установок для очистки производственных сточных вод тепловых электростанций: ТИ 34-70-043-85" (М: СПО Союзтехэнерго, 1985).2. СПОСОБЫ КОНСЕРВАЦИИ БАРАБАННЫХ КОТЛОВ2.1. Сухой останов котла2.1.1. Дренирование котла при давлении выше атмосферного позволяет после опорожнения за счет тепла, аккумулированного металлом, обмуровкой и изоляцией, сохранить температуру металла в котле выше температуры насыщения при атмосферном давлении. При этом происходит подсушка внутренних поверхностей барабана, коллекторов и труб.2.1.2. Сухой останов (СО) применяется для котлов на любое давление при отсутствии в них вальцовочных соединений труб с барабаном.2.1.3. Сухой останов котла проводится при плановом останове в резерв или ремонт на срок до 30 сут., а также при аварийном останове.2.1.4. Для предотвращения попадания в котел влаги в период простоя необходимо предусматривать надежное его отключение от трубопроводов воды и пара, находящихся под давлением, за счет плотного закрытия запорной арматуры, установки проглушек, ревизионных вентилей.2.1.5. После останова котла в процессе его естественного остывания или расхолаживания дренирование начинают при давлении 0,8 - 1,0 МПа.Промежуточный пароперегреватель обеспаривают на конденсатор. После дренирования и подсушки закрывают все вентили и задвижки пароводяной схемы котла, лазы и шибера топки и газохода, открывают ревизионные вентили, а также устанавливают при необходимости проглушки.2.1.6. В период консервации после полного остывания осуществляют периодический контроль за попаданием воды или пара в котел путем прощупывания участков возможного попадания их в районе запорной арматуры, кратковременного открытия дренажей нижних точек коллекторов и трубопроводов, вентилей пробоотборных точек.Если обнаружено попадание воды в котел, следует принять меры к устранению этого попадания. После этого растапливают котел, поднимают в нем давление до 1,5 - 2,0 МПа, выдерживают это давление в течение нескольких часов, а затем производят СО вновь.При невозможности устранения причин попадания влаги или проведения растопки котла выполняют консервацию путем поддержания в котле избыточного давления (см. п. 2.2).2.1.7. Если при простое котла выполнялись ремонтные работы на поверхностях нагрева и возникла необходимость опрессовки, то после опрессовки продолжают консервацию поддержанием в котле избыточного давления (см. п. 2.2).2.1.8. При выводе котла из СО убирают установленные проглушки и приступают к растопочным операциям в соответствии с инструкцией по пуску котла.2.2. Поддержание в котле избыточного давления2.2.1. Поддержание в котле давления выше атмосферного предотвращает доступ в него кислорода воздуха.2.2.2. Избыточное давление (ИД) поддерживается при протоке через котел деаэрированной воды.2.2.3. Консервация при поддержании ИД применяется для котлов любых типов и на любое давление.2.2.4. Способ ИД осуществляется при выводе котла в резерв или ремонт, не связанный с работами на поверхностях нагрева, на срок до 10 сут.На котлах с вальцовочными соединениями труб с барабаном допускается применение способа ИД на срок до 30 сут.2.2.5. Для поддержания в котле ИД может быть использована питательная или подпиточная вода.Применение подпиточной воды возможно при условии, что значение рН этой воды не ниже 9,0, а содержание кислорода в ней не более, чем содержание кислорода в питательной воде консервируемого котла.2.2.6. На блочных электростанциях для подачи питательной или подпиточной воды в котел на период консервации необходимо смонтировать коллектор и трубопроводы к нему от каждого деаэратора на давление 0,6 МПа или коллектор от напорной стороны перекачивающих насосов подпиточной воды, а также трубопроводы от коллектора к напорному трубопроводу питательных насосов каждого блока.2.2.7. На электростанциях с поперечными связями подача питательной воды в котел может осуществляться по существующему или специально смонтированному байпасу питательного узла диаметром 20 - 50 мм (с дроссельной шайбой).Для использования подпиточной воды от перекачивающих насосов монтируются перемычки от трубопровода заполнения котлов к питательным трубопроводам перед экономайзером (Э).На электростанциях, где имеется специальный насос консервации (рис. 1 - здесь и далее рисунки не приводятся), для подачи в котел питательной воды может быть использован этот насос. При реализации этой схемы вода подается на вход в водяной экономайзер и к выходным коллекторам пароперегревателя.2.2.8. Сброс консервирующей воды из котла осуществляется через дренажи выходных участков пароперегревателя в дренажные баки или при реализации схемы, приведенной на рис. 1, через нижние точки котла в деаэратор или нижние баки.Сбрасываемая из котла вода должна использоваться в пароводяном цикле электростанции, для чего на блочных электростанциях необходимо предусмотреть перекачку этой воды на соседние блоки.2.2.9. На трубопроводах подвода и отвода консервирующей воды для отключения их от котла во время его эксплуатации необходимо предусмотреть установку запорной арматуры, ревизионных вентилей или проглушек.2.2.10. После останова котла и снижения давления до атмосферного дренируют из него воду, после чего приступают к заполнению котла консервирующей водой и организации ее протока через котел.Заполнение котла контролируют по воздушникам, а давление и проток воды регулируют с помощью вентилей на входных и выходных трубопроводах. На блочных электростанциях при возможности включают в схему протока ПВД.2.2.11. В период консервации на котле поддерживают давление 0,5 - 1,5 МПа и проток воды со скоростью 10 - 30 куб. м/ч. Ежесменно отбирают пробы воды из чистого и солевого отсеков пароперегревателя для определения содержания кислорода.При выходе значения давления за указанные пределы его регулируют входными и выходными вентилями.Если содержание кислорода в пробах воды превышает 30 мкг/кг, увеличивают проток воды через котел при интенсивной продувке всех воздушников.При консервации по схеме рис. 1 насос консервации может быть использован для поддержания ИД на нескольких котлах одновременно.2.2.12. По окончании консервации котел дренируют до растопочного уровня и приступают к растопке в соответствии с инструкцией по пуску котла.2.3. Гидразинная обработка поверхностей нагревапри рабочих параметрах котла2.3.1. Под воздействием водного раствора, содержащего гидразин, при высоких температурах на поверхности металла создается защитная оксидная пленка. В формировании пленки участвуют сравнительно небольшая часть оксидов железа, находящихся на поверхности металла. Часть имеющихся оксидов железа и меди за счет восстановления до закисных и металлических форм, а также образования комплексных соединений теряет прочную связь с металлом и удаляется с поверхностей нагрева.В процессе ГО экономайзера и экранов поверхности нагрева пароперегревателя заполняются паром, содержащим аммиак, что обеспечивает пассивацию и этих поверхностей и защищает пароперегреватель при конденсации пара после остывания котла.Концентрация гидразина при обработке значительно превышает эксплуатационную норму и зависит от температуры среды и продолжительности обработки. Наибольшая эффективность достигается при максимально возможных температурах среды.2.3.2. При обработке котла гидразином при рабочих параметрах (ГРП) в зависимости от предполагаемой продолжительности простоя содержание гидразина в питательной воде составляет 0,3 - 3,0 мг/кг, а продолжительность обработки - от 1 - 2 до 24 часов.В период обработки котел работает в нормальном режиме и несет требуемую нагрузку.2.3.3. Способ ГРП применяется на тех котлах, где осуществляется коррекционная обработка питательной воды гидразином.2.3.4. Гидразинная обработка при рабочих параметрах проводится перед плановым остановом котла в резерв или ремонт на срок до 30 сут.Эта обработка с последующим сухим остановом (ГРП + СО) может осуществляться перед плановым остановом котла в резерв на срок до 60 сут., а также перед остановом в средний или капитальный ремонт.2.3.5. На блочных электростанциях дозирование гидразина целесообразно осуществлять с помощью штатной гидразинной установки на стороне всасывания питательных насосов.2.3.6. На электростанциях с поперечными связями гидразин дозируют в питательную воду перед Э.Для дозирования гидразина при индивидуально-групповой схеме фосфатирования следует использовать штатные насосы-дозаторы фосфатов. Принципиальная схема дозирования гидразина (рис. 2): бак-мерник гидразина вместимостью 1 - 2 куб. м - коллектор раствора гидразина на стороне всасывания фосфатных насосов - фосфатный насос-дозатор - фосфатная линия - перемычка от фосфатной линии к питательному узлу котла.При индивидуальной схеме фосфатирования и расположении фосфатных узлов на значительном расстоянии друг от друга целесообразно смонтировать для всех или группы котлов отдельный узел, включающий бак-мерник гидразина и два насоса-дозатора (типа фосфатных) для подачи гидразина к питательному узлу каждого котла.Трубопровод гидразина может врезаться в какой-либо байпасный или дренажный трубопровод питательного узла.2.3.7. К баку-мернику должен предусматриваться подвод крепкого раствора гидразина от гидразинного хозяйства и подпиточная вода.В этом баке непосредственно перед обработкой готовят раствор требуемой концентрации с учетом производительности насоса-дозатора, необходимого содержания гидразина в питательной воде и предполагаемой нагрузки котла.2.3.8. Гидразинную обработку осуществляют непосредственно перед плановым остановом котла. За 1 - 2 ч до начала обработки дозирование в котел фосфатов прекращают. В зависимости от продолжительности простоя котла ориентировочная продолжительность обработки и содержание гидразина в питательной воде перед котлом составляют:Простой, сут. Продолжительность Содержаниеобработки, ч гидразина, мг/кгДо 5 1 - 2 2 - 35 - 10 3 - 6 1 - 1,510 - 15 6 - 12 0,5 - 1Св. 12 - 24 0,3 - 0,5.В процессе обработки контролируют содержание гидразина, отбирая пробы воды из пробоотборной точки на линии питательной воды перед котлом.По окончании заданного времени обработки котел останавливают. При останове в резерв на срок до 10 сут. котел можно не дренировать. В случае более продолжительного простоя следует после ГРП выполнить СО.2.3.9. В случае крайней необходимости проведения опрессовки котла в процессе простоя допускается заполнение котла водой на срок не более 1 сут. с последующим дренированием воды.2.4. Гидразинная обработка (ГО) поверхностей нагревапри пониженных параметрах котла2.4.1. Обработка поверхностей нагрева гидразином с аммиаком в режиме останова котла2.4.1.1. Формирование защитной пленки на поверхности металла осуществляется под воздействием водного раствора гидразина. В условиях более низких по сравнению

Указание МПС РФ от 14.02.1997 n А-176у 'О внесении дополнения в Инструкцию МПС n ЦЧУ/377 от 20.05.96' »

www.lawmix.ru

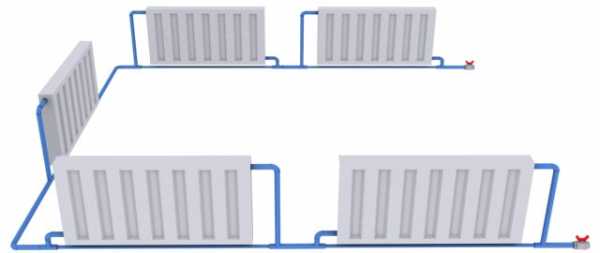

Полезная модель относится к области теплоэнергетики и может быть использована для консервации трубопроводов тепловых сетей при остановке теплоэнергетического оборудования в резерв на различные сроки, например, в межотопительный период, или в ремонт. Задачей заявляемой полезной модели является создание системы консервации трубопроводов тепловых сетей, позволяющей надежно, в короткие сроки и с минимальными экономическими затратами произвести консервацию трубопровода с возможностью осуществления контроля за процессами коррозии на консервируемых участках. Поставленная задача решается предложенной системой консервации трубопроводов тепловых сетей, содержащей - участок трубопровода, подлежащего консервации, с установленной на нем запорной арматурой и дренажными узлами, - устройство подвода воздуха, содержащее последовательно соединенные источник сжатого воздуха, масловлагоотделитель, и по меньшей мере одно устройство осушения и тонкой очистки воздуха содержащим силикагель, - и источник вакуума, подключенный через дренажное устройство, при этом участок трубопровода, подлежащий консервации, дополнительно оснащен индикаторами коррозии.

Полезная модель относится к области теплоэнергетики и может быть использована для консервации трубопроводов тепловых сетей при резервной остановке теплоэнергетического оборудования на различные сроки, например, в межотопительный период, или при проведении ремонтных работ. При этом при длительных простоях оборудования возникает необходимость защиты деталей энергетического оборудования от коррозии.

Известен, описанный в патенте RU 2101608, способ консервации полых металлических элементов теплоэнергетического оборудования, заключающийся в подаче в консервируемый объект сухого воздуха при температуре, соответствующей температуре окружающего объект воздуха. Для этого перед подачей в консервируемый объект воздух последовательно подвергают сжатию до 3-15 кгс/см 2 при последующем охлаждении его до температуры окружающего объект воздуха, удаляют образовавшуюся влагу и дросселируют до давления 0,5-5 кг/см2, регулируют расход и распределение воздуха в объекте и расход воды на воздухоохладитель, при этом консервацию начинают после удаления влаги из объекта.

Данный способ реализуется с помощью системы консервации полых металлических элементов теплоэнергетического оборудования, содержащей трубопровод подвода воздуха с нагнетателем воздуха, консервируемый объект и линию сброса воздуха с запорными органами; на воздухоподводящем трубопроводе перед консервируемым объектом дополнительно установлены последовательно соединенные поверхностный воздухоохладитель, сепаратор с влагоотделяющим устройством и регулирующий давление в объекте дроссельный клапан, а на консервируемом объекте установлены отводы воздуха с дроссельными клапанами из каждой отдельной части его внутреннего объема.

Данная система консервации имеет ряд недостатков, заключающихся в необходимости охлаждения воздуха до температуры окружающей среды, что является энергетически затратным для изолированных трубопроводов тепловых сетей; известная система проявляет низкую эффективность удаления сконденсированной влаги в местах прогиба изолированных трубопроводов и не предусматривает контроль за ходом коррозионных процессов внутренних поверхностей трубопроводов.

Задачей заявляемой полезной модели является создание системы консервации трубопроводов тепловых сетей, позволяющей надежно, в короткие сроки и с минимальными экономическими затратами произвести консервацию трубопровода с возможностью осуществления контроля за процессами коррозии на консервируемых участках.

Поставленная задача решается предложенной системой консервации трубопроводов тепловых сетей, содержащей участок трубопровода, подлежащего консервации, с установленной на нем запорной арматурой и дренажными узлами, устройство подвода воздуха, содержащее последовательно соединенные источник сжатого воздуха, масловлагоотделитель, по меньшей мере одно устройство осушения и тонкой очистки воздуха, содержащее силикагель, и источник вакуума, при этом участок трубопровода, подлежащий консервации, дополнительно оснащен индикаторами коррозии.

Участок трубопровода может представлять собой как участок подающего трубопровода, так и обратного трубопровода, теплоцентрали или конденсатопровода или любую их комбинацию.

Источник сжатого воздуха может быть представлен в виде компрессора или внутристанционной сети сжатого воздуха. Масловлагоотделитель позволяет осуществлять удаление капель влаги и масла, проникающего в систему трубопроводов из системы смазки механизмов источника сжатого воздуха. Устройство осушения и тонкой очистки воздуха с силикагелем может быть выполнено в виде фильтра-осушителя, наполнителем которого служит силикагель. Фильтр очищает воздух от механических частиц и осуществляет высокую степень осушки воздуха без значительных энергозатрат.

Установленный в системе источник вакуума обеспечивает понижение давления в консервируемом трубопроводе, что вызывает испарение жидкости в местах прогиба трубопроводов и эффективное ее удаление, как в жидкой, так и паровой фазах. Источник вакуума в частном варианте воплощения заявленной полезной модели может быть представлен в виде вакуумной машины.

Частный случай реализации заявляемой системы схематически представлен на рис.1 и включает участок трубопровода 1 с запорной арматурой 2 и дренажными узлами 3, 4, устройство подвода воздуха 5, включающее источник сжатого воздуха 6, масловлагоотделитель 7, устройство 8 осушения и тонкой очистки воздуха, содержащее силикагель, вакуумную машину 9, индикаторы коррозии 10.

Система работает следующим образом. Производят изоляцию части трубопровода 1, подлежащего консервации, с помощью запорной арматуры 2, через дренажные устройства 3, 4 производят удаление сетевой воды.

Устройство подвода воздуха 5, содержащее последовательно соединенные источник сжатого воздуха 6, масловлагоотделитель 7 и устройство 8 осушения и тонкой очистки воздуха, содержащее силикагель, присоединяют через один из дренажных узлов, например, 3.

Затем сжатым осушенным воздухом при давлении от 6 до 10 МПа производят продувку части трубопровода 1 до тех пор, пока через второй дренажный узел 4 не прекратит выходить вода и влажность выходящего воздуха, проверяемая гигрометром, не будет равна влажности воздуха, подаваемого устройством подвода воздуха 5.

Затем через второй дренажный узел 4 присоединяют источник вакуума 9, например, вакуумную машину. Далее при перекрытом дренажном узле 3 в трубопроводе с помощью источника вакуума на участке трубопровода 1 создается вакуум от -0,01 до -0,05 МПа.

Предпочтительно производят выдержку вакуума в течение 2-х часов, после чего вакуумный насос отключают и дренажный узел 4 перекрывают. Через дренажный узел 3 устройством подвода воздуха 5 в трубопровод подается сжатый воздух.

Трубопровод законсервирован и находится под избыточным давлением.

Для восполнения возможных утечек воздуха устройство подвода воздуха может периодически включаться автоматически или вручную.

Индикаторы коррозии 10 позволяют вести контроль за состоянием внутренних поверхностей консервируемых трубопроводов.

Дополнительно устройство может быть снабжено манометрами 11 для контроля давления и дополнительными дренажными узлами 12 для удаления влаги от масловлагоотделителя и фильтров-осушителей.

Система консервации трубопровода тепловых сетей, содержащая участок трубопровода, подлежащего консервации, с установленной на нем запорной арматурой и устройство подвода воздуха, отличающаяся тем, что указанный участок трубопровода дополнительно снабжен дренажными узлами, устройство подвода воздуха содержит последовательно соединенные источник сжатого воздуха, масловлагоотделитель, по меньшей мере, одно устройство осушения и тонкой очистки воздуха, содержащее силикагель, и источник вакуума, при этом участок трубопровода, подлежащий консервации, дополнительно оснащен индикаторами коррозии.

poleznayamodel.ru

Консервация котлов и тепловых сетей

Консервация котлов и тепловых сетей

Консервация котлов производится для предотвращения коррозии внутренних полостей поверхностей нагрева, коллекторов и трубопроводов пароводяного тракта котла во время его стоянки. Стояночная коррозия возникает от кислорода, содержащегося в остатке воды в котле на стенках труб, и воздуха внутри котла после опорожнения.

Сухая консервацияНа остановленном котле немедленно производится последовательное обеспаривание промперегревательного первичного тракта и затем испарительной части. За счет оставшегося тепла влага в трубах испаряется, остается сухой горячий воздух.

Гидразинно-аммиачная консервация испарительной части котлов и ПВД производится перед текущим, средним и капремонтоми. Пароперегревательной части котла производится «сухая консервация».Консервация производится с огневым подогревом, отключенным перегревательным трактом, прогревом испарительной части до 300 – 320°С при давлении 120-130 ата и выдержкой консервирующего раствора в котле в течение 6 часов-ТР или 12 часов-СР и КР. Консервация-последовательная, заполнение-деаэрированной водой, ввод консервирующего раствора на всас ПЭН после подогрева до 300°С СРЧ.

Нитритно-аммиачная консервация выполняется перед КР при увеличении содержания меди в поверхностях нагрева котла. Для этого котел заполняется до ВЗ смесью 0.5% раствора нитрита натрия NaNO3 и 1% ратвора аммиака (Nh4). Температура раствора в котле не должна превышать 40°С. Время выдержки консервирующего раствора 12 часов. После чего раствор сливается в ГЗУ с откачкой на нефильтруемый шламоотвал, и не требуется водная промывка. Заполнение котла раствором производится в трубопровод до водяного экономайзера.

|

Марка

|

Описание |

|

PROTECSOL 770P |

Ингибитор стояночной коррозии Растворимый в воде, летучий ингибитор коррозии, предназначенный для защиты оборудования из стали и алюминия в период временной кратковременной и/или длительной остановке (консервации). Обеспечивает консервацию для следующего оборудования:

резервуары и др. Преимущества:

Реагент может применяться в виде сухого порошка и водного раствора.Внешний вид: сыпучий белый порошокpH: 6,5 (1%-ый водный раствор)Точка плавления: отсутствует ДозировкаА) При использовании порошка: одна упаковка предохраняет до 4 м3 объема системы. В) При использовании в виде водного раствора: дозировка – 0,3% (по массе).

|

|

PROTECSOL 649L |

Растворимый в воде концентрированный, летучий ингибитор коррозии, предназначенный для защиты оборудования из черных и цветных металлов в течение коротких и длительных периодов остановки в период коротких и длительных периодов остановки. Обеспечивает консервацию различного оборудования:

Преимущества

Мокрая консервация паровых котлов. Дозировать реагент в концентрации 0,2% напрямую в котел или в питательный бак.При возобновлении работы котла, наполнить и затем слить воду из котла до рабочего уровня. Продуть котел.

|

|

CIL |

Силикатирующий реагент для «мокрой» консервации емкостного оборудования и трубопроводов на период до 3х месяц в закрытых и «однопроходных» системах. Может применяться в распределительных системах питьевого водоснабжения.

Особенности Реагент на основе полисиликатов натрия (25-40% масс.) эффективно сводит на нет коррозию, обычно связываемую с водными системами. Введение этого реагента приводит к формированию барьерного типа защитной пленки на внутренних металлических поверхностях, соприкасающихся с водой, не содержит токсичных веществ. Не придает обрабатываемой воде никакого цвета, вкуса и запаха.

Внешний вид: бесцветная жидкость Плотность (кг/м3): 1384 pH: 12,3 Температура вспышки: нет

Дозировка Зависеит от типа системы, эксплуатационных режимов и качества воды. Обычная дозировка CIL в питьевую воду 25-35 мг/л. 35 мг/л реагента соответствует 10 мг/л SiO2. CIL не рекомендуется использовать для систем горячего водоснабжения при средней и высокой жесткости воды. Контроль дозирования осуществляется анализом на содержание SiO2 в воде системы

|

serviceok.com.ua