- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Практическое занятие № 5 по наладке оборудования. Испытание на паровую плотность котла

Опробование котла на паровую плотность

Количество просмотров публикации Опробование котла на паровую плотность - 796

Гидравлическое испытание котла после ремонта

Прочность и плотность всех элементов котла, подвергавшихся и не подвергавшихся ремонту, определяют при гидравлическом испытании. Испытание после ремонта производят на полное рабочее давление котла.

Котёл заполняют водой с температурой не ниже 5 и не выше 40 ̊ С обеспечивая выход воздуха через верхние воздушные краны или приподнятые предохранительные клапаны, заклинивают.

В случаях, когда это крайне важно по условиям характеристик металла, верхний предел температуры воды должна быть увеличен до 80 ̊ С в соответствии с рекомендацией специализированной научно-исследовательской организации.

Все места͵ в которых бывают обнаружены неплотности ( лючковые затворы, вальцовочные соединения, фланцы), осматривают в начале заполнения котла водой, чтобы вовремя выявить неплотности и приостановить заполнение.

На котле, находящемся под давлением, нельзя подчеканивать заклёпочные швы, приваривать детали или заваривать неплотности, а также ударять по элементам котла кувалдой или молотком.

Котёл считают выдержавшим испытание, в случае если нет признаков разрыва, остаточных деформаций и течей. Мелкие капли через неплотности арматуры, отпотевание вальцовочных соединений и заклёпочных швов течью не считают, в случае если сохраняется давление; на сварных швах эти дефекты недопустимы. При их появлении котёл считают невыдержавшим гидравлического испытания.

Котёл начинают опробовать на паровую плотность после окончания всех ремонтных работ, а так же после кислотной промывки или щелочения котла. В случае если химическая очистка не производилась, паровое опробование начинают после гидравлического испытания. До начала парового опробования устраняют дефекты, выявленные при гидравлическом испытании и выполняют указания комиссии по приемке котла из ремонта.

При разогреве котла и подъёме давления следят за расширением его элементов по установленным индикаторам (реперам), которые во время ремонта устанавливают на нуль. Запись показаний индикаторов тепловых расширений производят при давлении 0,2 МПа, а также при достижении 30, 60 и 100% от рабочего давления до 0,2 МПа.

После разогрева котла и появления в нём давления обтягивают болтовые соединения люков барабанов, лючковых затворов, фланцев арматуры и трубопроводов в пределах котла.

В случае если рабочее давление в котле менее 0,6 МПа, обтяжку производят при давлении, составляющем 50% от рабочего; если рабочее давление 0,6-: МПа- при давлении 0,3 МПа, выше 6 МПа- при давлении не более 0,5 МПа. Обтяжку выполняют один или два человека ключами стандартной длины, принимая меры предосторожности против срыва резьбы.

Во время подъёма давления до рабочего и при достижении полного давления проверяют плотность всех соединений , доступных для осмотра (вальцовки, сварки, люков барабана, лючковых затворов, фланцевых соединений, сальниковых уплотнений арматуры). Также проверяют натяг или осадку пружин опор и подвесок камер и трубопроводов в пределах котла, размеры зазоров для тепловых перемещений элементов котла и отсутствие соприкосновения водоопускных и подъёмных труб, а также трубопроводов друг с другом или с элементами каркаса.

Все предохранительные клапаны котла и пароперегревателя осторожно продувают в течение 1-2 мин. При достижении в котле давления, равного 50-60% рабочего. Это крайне важно для удаления окалины, грата и других отложений, накапливающихся в патрубках и способствующих быстрому появлению дефектов на уплотнительных поверхностях и парению клапанов. При достижении полного рабочего давления регулируют предохранительные клапаны.

Предохранительные клапаны отключаемых водяных экономайзеров должны открываться со стороны входа воды в них при давлении, превышающем рабочее давление в котле на 25%, а со стороны выхода воды из них- на 10%.

При достижении определённого давления в котле, ĸᴏᴛᴏᴩᴏᴇ обусловливается эксплуатационными инструкциями, открывают главную задвижку для прогрева и дренирования участка паропровода от котла до главной паровой магистрали, а при достижении полного рабочего давления котёл включают в паровую магистраль. Время включения котла в паровую магистраль считается временем окончания его ремонта͵ если в течение последующих 24 ч комплексного опробования после ремонта не выявятся дефекты, требующие останова котла.

referatwork.ru

Сушка обмуровки, щелочение, испытание на паровую плотность котла, комплексное опробование котлоагрегата,

Цель занятия

Подготовка котла к комплексному опробованию заключается в сушке обмуровки, щелочении и испытании котлоагрегата на паровую плотность.

Сушка обмуровки

Щелочение

Оборудование котельный агрегат

Ход работы

4.1.Подготовка котла к комплексному опробованию заключается в сушке обмуровки, щелочении и испытании котлоагрегата на паровую плотность.

Подготовка к комплексному опробованию котельного агрегата заключается в сушке обмуровки, щелочении и испытании на паровую плотность.

Комплексному опробованию котлоагрегата должно предшествовать комплексное опробывание водоподготовитель-ного оборудования химводоочистки и деаэратора. Если в котельном цехе пускается первый котлоагрегат, то комплексное опробование водоподготовительного оборудования и котлоагрегата производят одновременно.

Сушка обмуровки

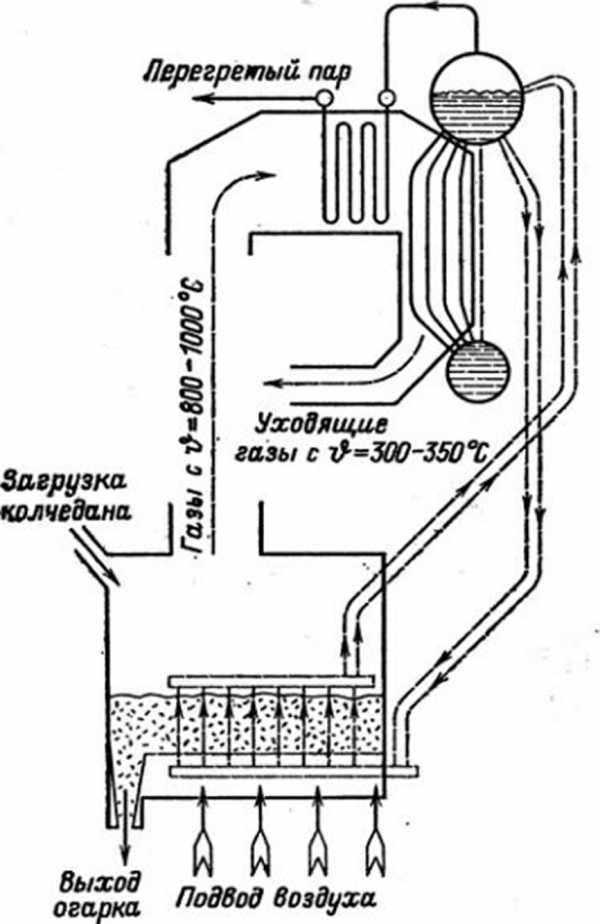

При выполнении обмуровочных работ вместе с огнеупорными материалами вносится значительное количество воды. Опыты показывают, что количество воды, удаляемой в процессе сушки, ориентировочно составляет: для тяжелой обмуровки 50—100 кг/м2, для легких навесных обмуровок 10—12 кг/м2. Кроме того, следует учитывать, что толщина тяжелой обмуровки бывает более 500 мм, что усложняет процесс сушки. Если производить быструю сушку обмуровки, то возникают трещины, сдвиги и другие деформации как футеровочного, так и облицовочного слоя. Тяжелые обмуровки испытывают значительные вертикальные, а иногда и горизонтальные нагрузки, поэтому они должны обладать необходимой механической прочностью. Появление в процессе сушки в кирпичной кладке трещин, сдвигов или других деформаций недопустимо,

Сушить обмуровку можно горячими газами, получаемыми при сжигании дров в топочной камере; горячим воздухом, подаваемым в топочную камеру с температурой 200 — 250 °С от работающих котлов; горячей водой, пропускаемой по поверхности нагрева котла и подогреваемой паром от действующих котлов; горячими газами, получаемыми при сжигании природного газа или мазута в основных горелках или в горелках, специально устанавливаемых для сушки, а также твердого топлива, сжигаемого на решетке. Сушка горячими газами, получаемыми при сжигании дров, может применяться для котлов малой производительности, при этом расход дров на сушку для некоторых типов котлов доходит до 100 м3.

Наиболее распространенным из перечисленных способов является сушка обмуровки горячими газами, получаемыми при сжигании в топке различных видов топлива. Продолжительность искусственной сушки, при постепенном повышении температуры, должна составлять от 70 до 100 часов.

Продолжительность искусственной сушки при постепенном повышении температуры в топочной камере к концу сушки до 200 — 250 °С должна составлять:

Ч для неэкранированных котлов с тяжелой обмуровкой толщиной 500—900 мм,

Ч для экранированных котлов с обмуровкой толщиной 200—500 мм.

Наблюдение за режимом сушки следует вести по показаниям термометров, закладываемых в обмуровку боковых стен в районе пароперегревателя, а при его отсутствии — в районе первого газохода. Термометры закладываются на глубину около 50 мм. Процесс искусственной сушки считается протекающим нормально, если происходит постепенное повышение температуры обмуровки до 40—55 °С. Процесс сушки считается законченным, когда температура облицовочного слоя достигнет 50—55 °С и после выдерживания в течение 15—30 ч при этой температуре влажность обмуровки не будет превышать 0,5 %.

При искусственной сушке на газе или мазуте горелки следует использовать с возможно меньшей производительностью. При этом количество горелок, находящихся в работе, должно быть минимальным, но таким, которое обеспечивает равномерный нагрев топочной камеры. По мере повышения температуры обмуровки производительность горелок следует постепенно увеличивать

Щелочение

После окончания монтажа производят химическую очистку внутренних поверхностей нагрева котлоагрегата от загрязнений (ржавчины, сварочного грата, окалины, масла и др.). Химическая очистка основана на использовании растворов химических реагентов: щелочей, кислот и комплексообразователей.

Предпусковая химическая очистка поверхностей нагрева мощных котлоагрегатов состоит из следующих операций:

cyberpedia.su

Комплексное опробование котлоагрегата, — КиберПедия

Цель занятия

Испытание котла на паровую плотность

Подготовка комплексному опробованию котлоагрегата

Комплексное опробование котлоагрегата

Оборудование котельный агрегат

Ход работы

Испытание котла на паровую плотность

Испытание котла на паровую плотность проводится для проверки работы КИПиА и вспомогательного оборудования.

Испытание котла на паровую плотность производится для выявления утечек пара и воды, которые могли появиться вследствие тепловых расширений и деформаций, а также для определения тепловых перемещений элементов котла и трубопроводов. Обращают внимание на отсутствие защемлений во всех элементах котла, на состояние катковых и скользящих опор барабанов и камер,

Испытание на паровую плотность котлов первой группы может выполняться в конце щелочения без предварительной остановки котла для промывки поверхности нагрева.

В процессе парового опробования особое внимание должно быть уделено состоянию катковых и скользящих опор барабанов и камер (коллекторов). . За расширением элементов котла следят по реперам при растопке и подъеме давления.

Результаты измерений записывают в журнал. Положение реперов фиксируется для следующих состояний котла:

а)до заполнения котла водой — нулевое положение

б) после заполнения котла водой,

в) при избыточном давлении 0,1 и 0,3 МПа (1 – 3 кг/см2),

г) при давлении 30, 60 и 100 % рабочего,

д) при охлаждении котла после испытания.

Измеренные тепловые удлинения сравнивают с проектными перемещениями.

При разогреве котла и достижении давления пара до0,3 МПа (3 кгс/см2) допускается производить обтяжку болтовых соединений люков барабанов, лючковых затворов, фланцев арматуры и трубопроводов, проверять правильность работы опор, подвесок и компенсаторов.

При растопке котла и подъеме давления необходим» продуть пароперегреватель для его охлаждения.

Проверяют исправность установленного на котле манометра путем подключения к нему контрольного или исправного и проверенного рабочего манометра (с помощью второго трехходового крана).

При достижении рабочего давления пара устанавливают грузы на рычагах предохранительных клапанов и производят их регулировку.

Таблица 4.2

Предохранительные клапаны водогрейных котлов должны быть отрегулированы на начало открытия при давлении не более 1,08 рабочего.

Завершив регулировку предохранительных клапанов, установленные на рычагах клапанов грузы надежно закрепляют во избежание их смещения и пломбируют. Окончательно отрегулированный предохранительный клапан должен вибрировать при легком нажиме ладонью снизу на рычаг. В это время производят регулировку сигнализатора предельных уровней воды и регулятора питания котла.

Регулировку и опробование их на паровую плотность производят путем изменения уровня воды в барабане котла до контрольных отметок.

Окончание испытания котла на паровую плотность и о регулировке предохранительных клапанов составляется акт.

Подготовка комплексному опробованию котлоагрегата

Подготовка персонала к комплексному опробованию должна начинаться заблаговременно. Администрация предприятия выделяет наладочной бригаде персонал, имеющий право эксплуатации котельных установок и сдавший экзамен специальной комиссии.

Руководитель наладочной бригады знакомит выделенный для комплексного опробования эксплуатационный персонал:

С конструкцией и особенностями работы оборудования,

Программой комплексного опробования,

Приводит несколько противоаварийных тренировок

Комплектует смены.

Комплексное опробование котлоагрегата оформляется приказом.

Комплексному опробованию котлоагрегата должно предшествовать комплексное опробование водоподго-товительного оборудования химводоочистки и деаэратора.

Если в котельном цехе пускается первый котлоагрегат, то комплексное опробование водоподготовительного оборудования и котлоагрегата производятся одновременно.

Комплексное опробование котлоагрегата

Одним из наиболее ответственных этапов работы является комплексное опробование котельного агрегата. Комплексное опробование производится в течение 72 ч непрерывной работы с номинальной производительностью. Началом комплексного опробования котлоагрегата и его вспомогательного оборудования считается время включения котельного агрегата в паровую магистраль. В этот период устанавливается непрерывное дежурство инженерно-технических работников наладочной бригады совместно с выделенным эксплуатационным персоналом.

cyberpedia.su

Практическое занятие № 5 по наладке оборудования — КиберПедия

Практическое занятие № 5 по наладке оборудования

Наименование занятия

Комплексное опробование котлоагрегата,

Цель занятия

Испытание котла на паровую плотность

Подготовка комплексному опробованию котлоагрегата

Комплексное опробование котлоагрегата

Оборудование котельный агрегат

Ход работы

Испытание котла на паровую плотность

Испытание котла на паровую плотность проводится для проверки работы КИПиА и вспомогательного оборудования.

Испытание котла на паровую плотность производится для выявления утечек пара и воды, которые могли появиться вследствие тепловых расширений и деформаций, а также для определения тепловых перемещений элементов котла и трубопроводов. Обращают внимание на отсутствие защемлений во всех элементах котла, на состояние катковых и скользящих опор барабанов и камер,

Испытание на паровую плотность котлов первой группы может выполняться в конце щелочения без предварительной остановки котла для промывки поверхности нагрева.

В процессе парового опробования особое внимание должно быть уделено состоянию катковых и скользящих опор барабанов и камер (коллекторов). . За расширением элементов котла следят по реперам при растопке и подъеме давления.

Результаты измерений записывают в журнал. Положение реперов фиксируется для следующих состояний котла:

а)до заполнения котла водой — нулевое положение

б) после заполнения котла водой,

в) при избыточном давлении 0,1 и 0,3 МПа (1 – 3 кг/см2),

г) при давлении 30, 60 и 100 % рабочего,

д) при охлаждении котла после испытания.

Измеренные тепловые удлинения сравнивают с проектными перемещениями.

При разогреве котла и достижении давления пара до0,3 МПа (3 кгс/см2) допускается производить обтяжку болтовых соединений люков барабанов, лючковых затворов, фланцев арматуры и трубопроводов, проверять правильность работы опор, подвесок и компенсаторов.

При растопке котла и подъеме давления необходим» продуть пароперегреватель для его охлаждения.

Проверяют исправность установленного на котле манометра путем подключения к нему контрольного или исправного и проверенного рабочего манометра (с помощью второго трехходового крана).

При достижении рабочего давления пара устанавливают грузы на рычагах предохранительных клапанов и производят их регулировку.

Таблица 4.2

Предохранительные клапаны водогрейных котлов должны быть отрегулированы на начало открытия при давлении не более 1,08 рабочего.

Завершив регулировку предохранительных клапанов, установленные на рычагах клапанов грузы надежно закрепляют во избежание их смещения и пломбируют. Окончательно отрегулированный предохранительный клапан должен вибрировать при легком нажиме ладонью снизу на рычаг. В это время производят регулировку сигнализатора предельных уровней воды и регулятора питания котла.

Регулировку и опробование их на паровую плотность производят путем изменения уровня воды в барабане котла до контрольных отметок.

Окончание испытания котла на паровую плотность и о регулировке предохранительных клапанов составляется акт.

Подготовка комплексному опробованию котлоагрегата

Подготовка персонала к комплексному опробованию должна начинаться заблаговременно. Администрация предприятия выделяет наладочной бригаде персонал, имеющий право эксплуатации котельных установок и сдавший экзамен специальной комиссии.

Руководитель наладочной бригады знакомит выделенный для комплексного опробования эксплуатационный персонал:

С конструкцией и особенностями работы оборудования,

Программой комплексного опробования,

Приводит несколько противоаварийных тренировок

Комплектует смены.

Комплексное опробование котлоагрегата оформляется приказом.

Комплексному опробованию котлоагрегата должно предшествовать комплексное опробование водоподго-товительного оборудования химводоочистки и деаэратора.

Если в котельном цехе пускается первый котлоагрегат, то комплексное опробование водоподготовительного оборудования и котлоагрегата производятся одновременно.

Комплексное опробование котлоагрегата

Одним из наиболее ответственных этапов работы является комплексное опробование котельного агрегата. Комплексное опробование производится в течение 72 ч непрерывной работы с номинальной производительностью. Началом комплексного опробования котлоагрегата и его вспомогательного оборудования считается время включения котельного агрегата в паровую магистраль. В этот период устанавливается непрерывное дежурство инженерно-технических работников наладочной бригады совместно с выделенным эксплуатационным персоналом.

Кроме того, к акту прилагается перечень дефектов, выявленных в результате комплексного опробования. После окончания комплексного опробования агрегат считается принятым во временную эксплуатацию и дежурство специалистов наладочной бригады прекращается.

Практическое занятие № 5 по наладке оборудования

Наименование занятия

cyberpedia.su

Проверка газовоздушного тракта на плотность

Для проверки воздушного тракта котла на плотность необходимо:

1. Включить вентилятор котла;

2. Приоткрыть направляющий аппарат вентилятора, закрыв шибера перед горелками котла и направляющий аппарат дымососа;

3. На всас вентилятора подавать меловую пудру.

Появление следов меловой пудры укажет места неплотностей воздуховодов.

Для проверки плотности газоходов котла необходимо:

1. Выключить вентилятор котла и направляющий аппарат вентилятора при закрытых шиберах перед горелками;

2. Включить дымосос и приоткрыть направляющий аппарат дымососа при закрытых лючках и лазах котла; обеспечить разрежение вверху топки 2-3 кг/м2.

3. Определить места неплотностей с помощью пламени горящего факела.

Bсe обнаруженные неплотности устранить.

Щелочение

Щелочение применяется для удаления с внутренних поверхностей элементов котла маслянистых, кремнекислых и других загрязнений и некоторой части рыхлой ржавчины и окалины, образовавшихся при изготовлении, хранении и монтаже.

По степени и характеру загрязнений котлы делятся на две группы.

К первой группе относятся котлы новые, у которых с момента изготовления до окончания монтажа прошёл срок не более одного года и поэтому не имеющие значительного слоя ржавчины.

Ко второй группе относятся новые котлы, длительное время хранившиеся на открытых площадках без надлежащих предохранительных мер против атмосферной коррозии и имеющие значительный слой ржавчины и окалины.

Для котлов 1-й группы внутрибарабанные устройства монтируются до щелочения, для котлов 2-й группы - после щелочения и промывки.

При щелочении котлов 2-й группы необходимо перед паровым опробованием останавливать и вскрывать котлы для ревизии и очистки барабана и коллекторов.

Перед началом щелочения должна быть произведена очистка барабана котла стальными щетками.

До начала щелочения монтаж котла, в том числе монтаж устройств для химического контроля за качеством воды и пара, фосфатирования и непрерывной продувки, должен быть полностью закончен.

Котел должен быть подготовлен к проверке на паровую плотность в процессе щелочения без предварительного останова.

Пароперегреватель не подвергается щелочению и не заполняется щелочным раствором. Очистка его должна производиться паром во время продувки.

До начала щелочения должна быть произведена промывка питательных трубопроводов, а также очистка и промывка деаэраторного и других баков, во избежание заноса в котел ржавчины, окалины, загрязнений и т.п. из питательного тракта.

Заполнение котла и его подпитка водой во время щелочения производится химически очищенной деаэрированной водой.

До начала проведения щелочения должны быть составлены рабочая программа и график проведений щелочения, которые утверждаются главным инспектором предприятия-заказчика и главным инженером монтажной организации.

Заполнить котел водой и провести общую его промывку с последующим дренированием. Промывку вести в течении 4-х часов. Во время промывки необходимо вести контроль за прозрачностью воды. В зависимости от результатов время промывки может быть сокращено или увеличено.

После общей водной промывки котел заполняется водой до низшего уровня в барабане котла. Вентиля на линии рециркуляции между барабаном и экономайзером и на линии продувки пароперегревателя должны быть открыты.

Наблюдение за уровнем воды в барабане ведут по двум водоуказательным приборам.

К началу щелочения должны быть подготовлены реагенты: едкий натр (каустическая сода) и тринатрийфосфат. Растворы едкого натра и тринатрийфосфата должны вводиться раздельно во избежание кристаллизации в трубах. Необходимо вводить сразу полное количество реагентов. Раствор реагентов приготавливается крепостью не более 20 %.

Растовор должен быть приготовлен на горячей воде (90-95oС). Запрещается ввод реагентов в сухом виде. Необходимая для щелочения котлов концентрация реагентов (в кг/м3 водяного объема котла) в зависимости от величины давления, при котором производится щелочение, выбирается по табл. 8.

Таблица 8

| Наименование реагентов | Количество реагентов, кг/м3 | |

| Котлы 1-ой группы | Котлы 2-ой группы | |

| Едкий натр: 100% 40% | 3 8 | 6 16 |

| Тринатрийфосфат | 3 | 5 |

Ввод реагентов для щелочения осуществляется с помощью насоса-дозатора через линию фосфатирования. Насос затем необходимо разобрать и промыть. Можно использовать и бачок емкостью около 05-1,0 м3, который устанавливается над барабаном, а раствор реагентов вводится через какой-либо верхний штуцер барабана, например через штуцер отбора пара на собственные нужды.

При растворении едкого натра необходимо соблюдать меры предосторожности против ожогов. Персонал, приготовляющий раствор, должен быть одет в защитную одежду (резиновые сапоги, фартук, перчатки) и иметь защитные очки.

Ввод реагентов в барабан котла производить при температуре котловой воды около 100 oС.

Щелочение котлов 1-ой и 20-1 группы производить в соответствии с графиками рис. 10.1 и 10.2.

Продолжительность отдельных операций щелочения указана в табл. 9.

Таблица 9

| Наименование операции | Продолжительность операции | |

| Котлы 1-ой группы | Котлы 2-ой группы | |

| Водная промывка котла | 4 | 4 |

| Ввод раствора реагентов | 4 | 4 |

| Растопка котла и щелочение при давлении 3-4 кгс/см2 и расход пара 5-10 % номинальной производительности. | 12 | 12 |

| Снижение давления и продувка котла из нижних точек | 2 | 2 |

| Подъем давления до 10-15 кгс/см2, щелочение при этом давлении и нагрузке котла 10-15% номинальной. | 8 | 12 |

| Снижение давления до 1 кгс/см2 и продувка котла из нижних точек. | 2 | 2 |

| Подъем давления до 20-25 кгс/см2, щелочение при этом давлении и нагрузке котла 10-15% номинальной. | 6 | 10 |

| Смена котловой воды путем продувок через нижние точки котла и устройство непрерывной продувки с подпитками. Доведение щелочности котловой воды до эксплуатационной нормы. | 6 | 6 |

Всего: 44 52

Огневой обогрев котла ведется таким образом, чтобы не допустить перегрева труб пароперегревателя.

Путем давления от 0 до 3-4 кгс/см2 производится в течение не менее 1,5 часов.

studfiles.net

§Е31-74. Испытание котлов на газовую плотность

Состав работ

При подготовке к проверке плотности

1. Внешний и внутренний осмотр котла. 2. Закрытие люков, лазов, клапанов, гляделок с уплотнением прокладками. 3. Осмотр и проверка работы воздуходувки. 4. Установка временных заглушек на горелках, газоходах и других разводках труб поверхностей нагрева.

При проверке плотности

1. Наполнение котла воздухом с выдерживанием необходимого давления (неоднократное). 2. Проверка газовой плотности топки и конвективной шахты, а также уплотнений в местах прохода труб с применением факела. 3. Повторная проверка путем выявления мелких неплотностей с помощью мела. 4. Сдача котла дирекции.

Состав звена

┌──────────────────────────────┬────────────────────────────────────────┐

│Профессия и разряд рабочих │ Паропроизводительность котлов, т/ч, до │

│ ├──────────┬──────────┬─────────┬────────┤

│ │ 160 │ 670 │ 1000 │ 2650 │

├──────────────────────────────┼──────────┼──────────┼─────────┼────────┤

│Монтажник 6 разр. │ 1 │ 2 │ 2 │ 2 │

│ " 5 " │ 1 │ 2 │ 3 │ 4 │

│ " 4 " │ 2 │ 4 │ 5 │ 6 │

│ " 3 " │ 2 │ 5 │ 5 │ 6 │

└──────────────────────────────┴──────────┴──────────┴─────────┴────────┘

Нормы и расценки на 1 котел

┌───────┬────────┬───────────────────────────────────────────────────────────┬─┐

│Котлы │Наиме- │ Паропроизводительность котлов, т/ч, до │ │

│работа-│нование ├──────┬──────┬──────┬───────┬───────┬───────┬──────┬───────┤ │

│ющие │работ │ 75 │160 │320 │420 │670 │1000 │1650 │2650 │ │

├───────┼────────┼──────┼──────┼──────┼───────┼───────┼───────┼──────┼───────┼─┤

│ │Подгото-│ │ │ │350 │390 │400 │ │430 │1│

│Под │вка к │ - │ - │ - │────── │────── │────── │ - │────── │ │

│надду- │проверке│ │ │ │285-39 │318-01 │328-00 │ │351-18 │ │

│вом │плотно- │ │ │ │ │ │ │ │ │ │

│ │сти │ │ │ │ │ │ │ │ │ │

│ ├────────┼──────┼──────┼──────┼───────┼───────┼───────┼──────┼───────┼─┤

│ │Проверка│ │ │ │2200 │2920 │3400 │ │5110 │2│

│ │плотнос-│ - │ - │ - │────── │────── │────── │ - │────── │ │

│ │ти │ │ │ │1793-88│2380-97│2788-00│ │4173-34│ │

├───────┼────────┼──────┼──────┼──────┼───────┼───────┼───────┼──────┼───────┼─┤

│ │Подгото-│35 │80 │92 │130 │170 │200 │30 │ │3│

│ │вка к │───── │───── │──────│────── │────── │────── │───── │ - │ │

│Под ра-│проверке│28-88 │66-00 │75-02 │106-00 │138-62 │164-00 │245-01│ │ │

│зреже- │плотно- │ │ │ │ │ │ │ │ │ │

│нием │сти │ │ │ │ │ │ │ │ │ │

│ ├────────┼──────┼──────┼──────┼───────┼───────┼───────┼──────┼───────┼─┤

│ │Проверка│250 │280 │310 │340 │360 │490 │670 │ │4│

│ │плотнос-│───── │───── │──────│────── │────── │────── │───── │ - │ │

│ │ти │206-25│231-00│252-77│277-24 │293-54 │401-80 │547-19│ │ │

├───────┼────────┼──────┼──────┼──────┼───────┼───────┼───────┼──────┼───────┼─┤

│ │ │ а │ б │ в │ г │ д │ е │ ж │ з │N│

└───────┴────────┴──────┴──────┴──────┴───────┴───────┴───────┴──────┴───────┴─┘

studfiles.net

Опробование котла на паровую плотность

Гидравлическое испытание котла после ремонта

Прочность и плотность всех элементов котла, подвергавшихся и не подвергавшихся ремонту, определяют при гидравлическом испытании. Испытание после ремонта производят на полное рабочее давление котла.

Котёл заполняют водой с температурой не ниже 5 и не выше 40 ̊ С обеспечивая выход воздуха через верхние воздушные краны или приподнятые предохранительные клапаны, заклинивают.

В случаях, когда это необходимо по условиям характеристик металла, верхний предел температуры воды может быть увеличен до 80 ̊ С в соответствии с рекомендацией специализированной научно-исследовательской организации.

Все места, в которых могут быть обнаружены неплотности ( лючковые затворы, вальцовочные соединения, фланцы), осматривают в начале заполнения котла водой, чтобы вовремя выявить неплотности и приостановить заполнение.

На котле, находящемся под давлением, нельзя подчеканивать заклёпочные швы, приваривать детали или заваривать неплотности, а также ударять по элементам котла кувалдой или молотком.

Котёл считают выдержавшим испытание, если нет признаков разрыва, остаточных деформаций и течей. Мелкие капли через неплотности арматуры, отпотевание вальцовочных соединений и заклёпочных швов течью не считают, если сохраняется давление; на сварных швах эти дефекты недопустимы. При их появлении котёл считают невыдержавшим гидравлического испытания.

Котёл начинают опробовать на паровую плотность после окончания всех ремонтных работ, а так же после кислотной промывки или щелочения котла. Если химическая очистка не производилась, паровое опробование начинают после гидравлического испытания. До начала парового опробования устраняют дефекты, выявленные при гидравлическом испытании и выполняют указания комиссии по приемке котла из ремонта.

При разогреве котла и подъёме давления следят за расширением его элементов по установленным индикаторам (реперам), которые во время ремонта устанавливают на нуль. Запись показаний индикаторов тепловых расширений производят при давлении 0,2 МПа, а также при достижении 30, 60 и 100% от рабочего давления до 0,2 МПа.

После разогрева котла и появления в нём давления обтягивают болтовые соединения люков барабанов, лючковых затворов, фланцев арматуры и трубопроводов в пределах котла.

Если рабочее давление в котле менее 0,6 МПа, обтяжку производят при давлении, составляющем 50% от рабочего; если рабочее давление 0,6-: МПа- при давлении 0,3 МПа, выше 6 МПа- при давлении не более 0,5 МПа. Обтяжку выполняют один или два человека ключами стандартной длины, принимая меры предосторожности против срыва резьбы.

Во время подъёма давления до рабочего и при достижении полного давления проверяют плотность всех соединений , доступных для осмотра (вальцовки, сварки, люков барабана, лючковых затворов, фланцевых соединений, сальниковых уплотнений арматуры). Также проверяют натяг или осадку пружин опор и подвесок камер и трубопроводов в пределах котла, размеры зазоров для тепловых перемещений элементов котла и отсутствие соприкосновения водоопускных и подъёмных труб, а также трубопроводов друг с другом или с элементами каркаса.

Все предохранительные клапаны котла и пароперегревателя осторожно продувают в течение 1-2 мин. При достижении в котле давления, равного 50-60% рабочего. Это необходимо для удаления окалины, грата и других отложений, накапливающихся в патрубках и способствующих быстрому появлению дефектов на уплотнительных поверхностях и парению клапанов. При достижении полного рабочего давления регулируют предохранительные клапаны.

Предохранительные клапаны отключаемых водяных экономайзеров должны открываться со стороны входа воды в них при давлении, превышающем рабочее давление в котле на 25%, а со стороны выхода воды из них- на 10%.

При достижении определённого давления в котле, которое обусловливается эксплуатационными инструкциями, открывают главную задвижку для прогрева и дренирования участка паропровода от котла до главной паровой магистрали, а при достижении полного рабочего давления котёл включают в паровую магистраль. Время включения котла в паровую магистраль считается временем окончания его ремонта, если в течение последующих 24 ч комплексного опробования после ремонта не выявятся дефекты, требующие останова котла.

3-net.ru