- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Руководство паровозному машинисту. Какое давление пара в котле паровоза

Бездымный паровоз, или Паровой аккумулятор повышенной емкости: engineering_ru

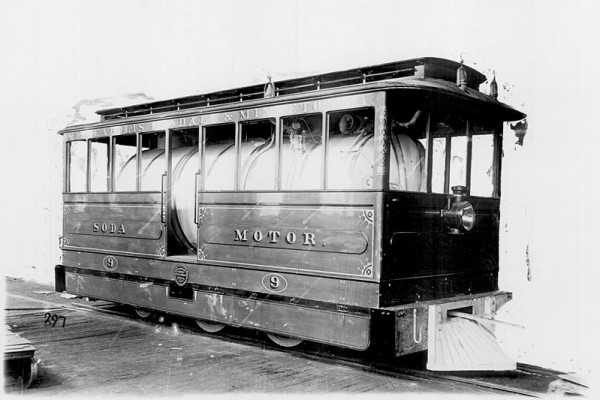

Бестопочные паровозы использовали там, где были нежелательны огонь и дым - в тоннелях, на пожароопасных производствах (бумажные фабрики, нефтеперегонные заводы) и т.п. Такой паровоз не имел топки для сжигания угля/нефти, а вместо этого оборудовался теплоизолированным котлом-аккумулятором. (из петербургского музея железных дорог России)

(из петербургского музея железных дорог России)Перед началом работы бестопочного паровоза его котел на 60-70% заполняли водой, а затем через специальный патрубок подавали в него пар от стационарной котельной установки. Спереди, надо полагать, как раз клапан для заправки:

Пар нагревал воду, и когда ее температура достигала точки кипения, т.е. давление в котле становилось равным давлению стационарного котла, паровоз оказывался готовым к действию. При пуске пара в цилиндры давление пара в котле постепенно понижалось, а вода продолжала кипеть; с понижением давления уменьшалась и температура кипения воды.

Бестопочные паровозы могли работать от заправки до заправки 4-6 часов.Для увеличения времени автономной работы шли на разные хитрости. Например, одновременно с зарядкой паром котла-аккумулятора заполняли сжатым воздухом специальные резервуары для работы вспомогательных агрегатов паровоза.

Более интересное средство для продления работы придумали еще в XIX веке. Отработанный в цилиндрах пар не выбрасывался в атмосферу, а конденсировался в отдельном баке, который окружал котел. В баке находилась каустическая сода (она же гидроксид натрия, едкий натр, NaOH).

Известно, что процесс растворения некоторых веществ в воде сопровождается выделением теплоты; каустическая сода как раз из таких. Теплота растворения передавалась воде в котле и увеличивала пробег паровоза без подзарядки.

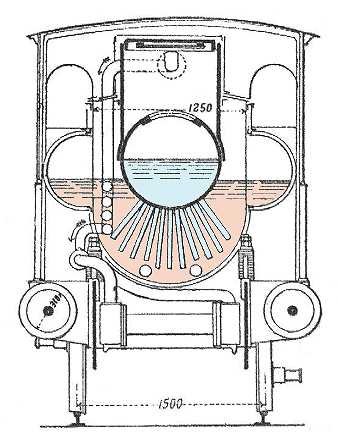

Бестопочный паровоз Honigmann'а предположительно для Сен-Готардского тоннеля (1885). Голубое - вода в котле, розовое - раствор каустической соды:

На соде работали бестопочные трамваи в Ахене  и Миннеаполисе

и Миннеаполисе

После использования раствор соды восстанавливали до исходной концентрации путем кипячения или пропусканием пара.

Теплотворная способность каустической соды не так чтобы очень велика, но заметна: 30 кг сухого гидроксида натрия эквивалентны 1 литру бензина (на самом деле меньше - в зависимости от концентрации раствора, температуры и т.д.). Пишут, что ахенский трамвай возил на себе около тонны соды.

Системе пророчили большое будущее, в частности, на подводных лодках. Ведь есть вещества, которые при смешивании с водой выделяют еще больше теплоты - серная кислота, например. Однако опасность иметь под боком несколько тонн горячей щелочи/кислоты перевесила все остальное. Не взлетело.

Источники: Раков Р.А. "Локомотивы отечественных железных дорог" & Сайт

engineering-ru.livejournal.com

Руководство паровозному машинисту

Благодаря этому паровозы с конденсацией пара могут делать пробег свыше 1 000 км без дополнительного набора воды.

Так как у паровозов с конденсацией пара нет конуса и отсутствует выхлоп пара в атмосферу, то тяга топочных газов осуществляется при помощи специального вентиляторного устройства, приводимого в действие паровой турбиной (фиг. 28). Инжекторы для подачи воды в котёл заменены специальными питательными насосами.

11. Подразделение паровозов по роду применяемого пара

Для работы в паровых машинах паровозов используется как насыщенный, так и перегретый пар.

Применение перегретого пара хотя и усложняет несколько конструкцию паровоза, однако даёт весьма заметное сбережение воды и топлива.

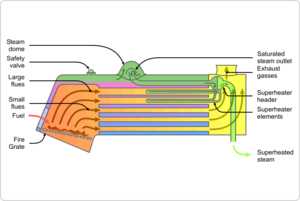

При постановке пароперегревателя в котёл вместо части дымогарных труб обязательно приходится ставить жаровые, которые необходимы для размещения пароперегревательных элементов (фиг. 29). Высокая температура пара и большая мощность паровозов заставляют вместо плоских золотников ставить круглые. Меняется конструкция паровой машины, её арматуры и других вспомогательных приборов.

Положительные стороны применения перегретого пара настолько велики и общепризнаны, что все современные паровозы строятся исключительно с пароперегревателями. При всякой модернизации старых паровозов в обязательном порядке предусматривается оборудование их пароперегревателями.

12. Подразделение паровозов по величине давления пара в котле

Разделение паровозов по величине давления пара в котле стали производить сравнительно недавно.

Фиг. 29. Схема расположения и действия пароперегревателя

parmashina.narod.ru

Взрыв паровозного котла

masterok — 06.12.2015На заре эпохи паровой энергетики взрывы котлов были весьма частым явлением. Это было обусловлено, прежде всего, недостаточным уровнем знаний в области термодинамики и сопротивления материалов, а также низким качеством материалов, применяемых для изготовления первых котлов и примитивной технологией их производства. К началу 19 века был накоплен достаточный уровень знаний в области проектирования и эксплуатации паровых котлов и взрывы стационарных котельных установок стали редкими.

Вот как это выглядело …

Фото 2.

Фото 3.

В XIX веке взрывы котлов были характерны, в основном, для паровозов, так как их котлы выполняются облегченной конструкции и при этом высокофорсированы, а, кроме того, испытывают еще и ударные нагрузки при движении по рельсам. В дополнение ко всему паровозный котёл жаротрубный, где давление пара действует на внешнюю поверхность труб теплообменника, что также снижает прочность. Именно по этой причине в конце XIX века были выработаны и приняты жесткие нормы на проектирование, содержание и ремонт паровозных котлов. Конструкции стационарных и судовых котлов имеют значительно больший запас прочности и взрываются гораздо реже паровозных. Официально самый первый взрыв котла на паровозе произошёл ещё в 1813 году, когда инженер Брунтон, демонстрируя свой «Механический путешественник», решил повысить его скорость путём дополнительного повышения давления пара в котле, однако котёл неожиданно взорвался, убив при этом 15 человек.

Фото 4.

Не было придумано кардинального способа борьбы с этим явлением, возникающим как правило исключительно благодаря «человеческому фактору».

Управлять паровозом нелегко. При помощи водомерных стекол машинист должен следить за уровнем воды в котле, не допуская сильного повышения или понижения уровня. В зависимости от режима, расход пара получается разный и приходится увеличивать или уменьшать подачу воды в котел.

Фото 5.

yablor.ru

Котла - паровоз - Большая Энциклопедия Нефти и Газа, статья, страница 3

Котла - паровоз

Cтраница 3

Из промышленных котлов средней производительности ( более 1 т / ч до 8 4 т / час) наиболее широкое распространение получили котлы паровозов, котлы локомобильные с выдвижной топкой, горизонтально-водотрубные котлы типа Шухова и Шухова-Берлина, жаротруб-ные котлы с двумя жаровыми трубами и вертикально-водотрубные двухбарабан-ные котлы типа ДКВ, КРШ и Добрина. [31]

Должен знать: устройство топок паровых котлов, шлаковых и зольных бункеров, газоходов; правила очистки колосниковых решеток, топок и котлов и дымовой коробки паровозов; допускаемые давления и уровень воды в котле паровоза при чистке; влияние атмосферного воздуха на состояние стенок топки и огневой коробки; порядок заправки топки; основные свойства золы, шлака; порядок движения по путям и дорогам; систему сигнализации для связи с кочегарами; устройство инструмента и приспособлений, применяемых для золо-шлакоудаления; правила планировки шлаковых и зольных отвалов; способы гашения шлака водой и углекислотным раствором. [32]

Должен знать: принцип работы обслуживаемых котлов, форсунок, паровозду-хопроводов и способы регулирования их работы; устройство топок паровых котлов, шлаковых и зольных бункеров; состав теплоизоляционных масс и основные способы теплоизоляции котлов и паротрубопроводов; назначение и условия применения простых и средней сложности контрольно-измерительных приборов; устройство механизмов для приготовления пылевидного топлива, инструмента и приспособлений для чистки форсунок и золо-шлакоудаления; устройство и режимы работы оборудования теплосетевых бойлерных установок или станции мятого пара; правила очистки колосниковых решеток, топок и котлов и дымовой коробки паровозов; допускаемые давление и уровень воды в котле паровоза при чистке; влияние атмосферного воздуха на состояние стенок топки и огневой коробки; порядок заправки топки; основные свойства золы и шлака; порядок движения по путям и дорогам железнодорожных кранов; правила планировки шлаковых и зольных отвалов. [33]

Должен знать: принцип работы обслуживаемых котлов, форсунок, паровозду-хопроводов и способы регулирования их работы; устройство топок паровых котлов, шлаковых и зольных бункеров; состав теплоизоляционных масс и основные способы теплоизоляции котлов и паротрубопроводов; назначение и условия применения простых и средней сложности контрольно-измерительных приборов; устройство механизмов для приготовления пылевидного топлива, инструмента и приспособлений для чистки форсунок и золо-шлакоудаления; устройство и режимы работы оборудования теплосетевых бойлерных установок или станции мятого пара; правила очистки колосниковых решеток, топок и котлов и дымовой коробки паровозов; допускаемые давление и уровень воды в котле паровоза при чистке; влияние атмосферного воздуха на состояние стенок топки и огневой коробки; порядок заправки топки; основные свойства золы и шлака; порядок движения по путям и дорогам железнодорожных кранов; правила планировки шлаковых и зольных отвалов. [34]

Паровые котлы, устанавливаемые для работы на постоянном фундаменте, относятся к стационарным, а котлы, имеющие ходовую часть или устанавливаемые на передвижных средствах, считаются передвижными котлами. В качестве примера передвижных паровых котлов можно указать, котлы передвижных электростанций, котлы паровозов, котлы железнодорожных паровых кранов, котлы передвижных дезинфекционных камер, котлы, устанавливаемые на лодках, речных и морских судах. [35]

На железнодорожном транспорте ежедневно промывают большое количество паровозных котлов. Однако практика заливки ан-тинакипинов в паровозные котлы показала, что часто значительно преувеличивают нормы заливки антинакипинов в котлы паровозов после промывки. Во избежание этого на паровоз, выходящий из промывки, необходимо заливать непосредственно в котел лишь такое количество щелочных антинакипинов, которое было бы достаточно для предотвращения накипеобразования. [36]

Контрольные пробки в потолке топки паровоза не предотвращают взрыва котла при понижении уровня воды в нем, а только сигнализируют о возможной опасности. Стальной корпус пробки имеет нарезку для ввертывания в потолок топки. В центре корпуса находится сквозное отверстие, в верхней части которого помещена стальная вставка, залитая легкоплавким сплавом. Как только уровень воды в котле паровоза опустится ниже верхней кромки предохранительной пробки, наплавка и заливка расплавятся и через образовавшееся отверстие вода и пар устремятся в топку и шумом предупредят паровозную бригаду об опасности; необходимо немедленно подать в котел воду и одновременно принять меры к тушению топки. В верхней части пробки делается наплавка, на которой ставится клеймо: индекс депо, дата переплавки пробки и номер паровоза, которому она принадлежит. Предохранительные пробки осматривают при каждом ТР-l и не реже чем один раз в три месяца перезаливают. Делают это также при полном и наружном освидетельствовании паровозного котла. [37]

Затем производят предварительный прогрев паром паровозного котла, для чего к наполнительной колонке присоединяют шарнирные трубопроводы или гибкие металлические шланги, которые отводятся в кочегарную канаву. Сначала трубопровод продувают паром. После того как из гибких шлангов или шарнирных трубопроводов пойдет пар, гибкие шланги или шарнирные трубопроводы присоединяют к нижним спускным кранам котла паровоза, затем проверяют надежность их присоединения и открывают спускные краны котла и вентиль наполнительной колонки. После этого впускают пар в нагреватель и наполнительную колонку, откуда он поступает в котел паровоза и прогревает его. На котле паровоза должны быть закрыты все люки, пробки, краны, вентили, регулятор впуска пара. Открытым оставляется один из спускных кранов у грязевого кольца топки для выпуска воздуха из котла. Этот кран закрывают после того, как из него пойдет конденсат с паром. [38]

Теплоизоляция паровозного котла заливочным способом производится после проведения всех подготовительных работ. Изоляционная масса, подогретая паром до температуры 60 - 70 С, подается насосом или компрессором в пространство между обшивкой и котлом. На паровозоремонтных заводах заливка производится через отверстие в обшивке сухопарного колпака до заполнения объема. Для изоляции топки используется специальный люк, вырезанный в обпшвке потолка топки. В паровозных депо изоляция производится посредством заливки массы в люки, вырезанные в обшивке. Изоляция производится после растопки паровоза при температуре изолируемой поверхности 70 - 80 С. По окончании заливки через 3 - 4 часа производится доливка массы для заполнения пустот, образовавшихся вследствие ее усадки. Процесс схватывания изоляционной массы происходит в первые 2 - 3 часа при давлении в котле паровоза 1 5 - 2 ата, после чего снимается деревянная опалубка и в последующие 7 - 8 часов при давлении 5 - 6 ата, когда происходит просушка изоляции. [39]

Страницы: 1 2 3

www.ngpedia.ru

Устройство паровоза - Gpedia, Your Encyclopedia

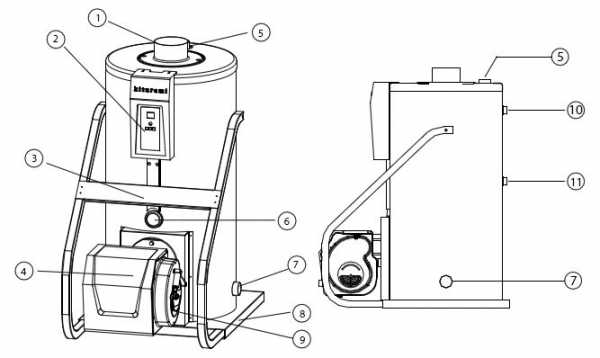

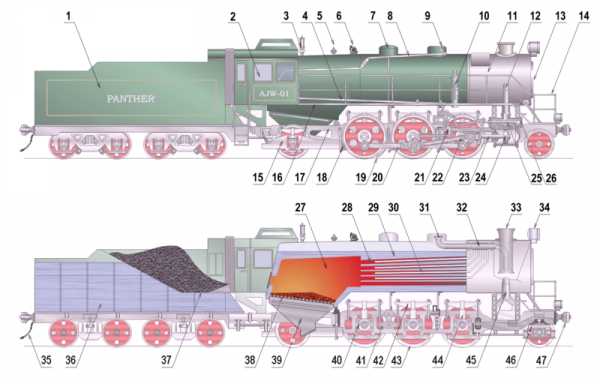

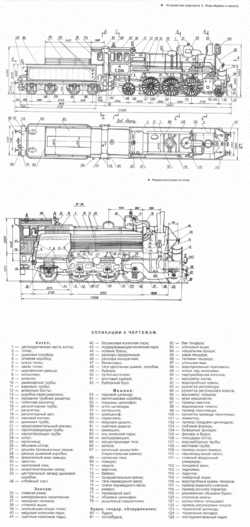

Элементы конструкции паровоза типа 1-3-1:

Элементы конструкции паровоза типа 1-3-1: Паровоз состоит из трёх основных частей: котла, паровой машины и экипажной части. Кроме того, в состав паровоза включается тендер — специальный вагон, где хранятся запасы воды и топлива. Если же вода и топливо хранятся на самом паровозе, то тогда его называют танк-паровозом.

Паровой котёл служит для получения пара, то есть является первичным источником энергии. Пар на паровозе является основным рабочим телом во многих устройствах и механизмах и прежде всего в тяговой паровой машине, которая преобразует энергию пара в возвратно-поступательное движение поршня, которое в свою очередь с помощью кривошипно-шатунного механизма трансформируется во вращательное, заставляя крутиться движущие колёса. Помимо этого, пар служит для привода паровоздушного насоса, паротурбогенератора, а также используется в звуковых сигналах — свистке и тифоне. Экипаж паровоза, состоящий из рамы и ходовых частей, является как бы передвижным основанием (остовом) паровоза и служит для несения оборудования и для передвижения паровоза по рельсам. Также иногда в основные части паровоза включают и тендер — прицепляемый к локомотиву вагон, служащий для хранения запасов воды и топлива[1][2].

Паровой котёл

Паровой котёл. Показаны основные компоненты, а также движение потоков газов, воды и пара

Паровой котёл. Показаны основные компоненты, а также движение потоков газов, воды и пара Так как паровой котёл является первичным источником энергии, то это делает его главным компонентом паровоза. В связи с этим к котлу предъявляется целый ряд требований. К этим требованиям прежде всего относится надёжность (безопасность) работы котла — обусловлено тем, что давление пара может достигать очень высоких значений (до 20 атм. и выше), что превращает котёл в потенциальную бомбу, и какой-либо дефект конструкции может привести к взрыву, тем самым заодно лишив паровоз источника энергии. Именно взрыв парового котла был одним из наиболее веских аргументов против введения паровозной тяги в XIX веке. Также паровой котёл должен быть удобен в управлении, обслуживании и ремонте, иметь возможность работы на различных видах и сортах топлива, быть как можно более мощным, а также экономичным[3].

Паровой котёл состоит из частей, которые для удобства часто делят на пять групп[3][4]:

- основные части;

- гарнитура;

- арматура;

- паропровод и пароперегреватель;

- вспомогательное оборудование.

Основные части котла

Классический паровой паровозный котёл состоит из следующих основных частей (на рисунке выше — слева направо): топка, цилиндрическая часть и дымовая коробка[4].

Топка

Топка, она же камера сгорания, служит для преобразования химической энергии, заключённой в топливе, в тепловую. Конструктивно топка представляет собой две вложенные друг в друга стальные коробки: огненная коробка (собственно топка) и кожух, соединённые между собой специальными связями. Паровозная топка работает в крайне тяжёлых температурных условиях, поскольку температура от сгоревшего топлива может достигать 1600 °C, а между огненной коробкой и кожухом при работе находится слой пара под большим давлением (десятки атмосфер). Поэтому топку собирают из минимально возможного числа деталей, в частности огненная коробка состоит из пяти листов: потолок, два боковых, задний и трубчатая решётка. Последняя является местом перехода от топки к цилиндрической части[5].

В нижней части топки расположена колосниковая решётка, которая служит для поддержания слоя горящего твёрдого топлива. Как понятно из названия, она имеет решётчатую структуру, что обеспечивает приток свежего воздуха в топку. Большие колосниковые решётки состоят из нескольких отдельных решёток — колосников. В заднем листе топки расположено шуровочное отверстие, через которое забрасывается топливо. На мощных паровозах в верхней части топки расположены циркуляционные трубы и (или) термосифоны, служащие для повышения циркуляции воды в котле. На этих трубах крепится специальный свод из кирпичей, защищающий потолок и трубчатую решётку от воздействия открытого пламени[5].

Между собой топки различают по форме потолка: с плоским потолком и радиальные. Топка с плоским потолком, также известная как топка Бельпера, имеет относительно большой объём огненной коробки, благодаря чему обеспечивается полнота сгорания топлива. В результате такие топки были весьма распространены у ранних паровозов, а в ряде стран выпускались вплоть до конца паровозостроения (например, паровозы Эр, выпускавшиеся Чехословакией и Польшей вплоть до 1957 года). Однако топку Бельпера сложно стыковать с цилиндрической частью котла. Помимо этого, большая ширина ограничивает применение по габариту, особенно в верхней части, а на мощных паровозах требуется устанавливать большое число связей между огненной коробкой и кожухом, так как плоские листы хуже противостоят высокому котловому давлению. Поэтому на мощных паровозах стали применять топки с радиальным потолком (радиальная топка). Радиальная топка легче топки Бельпера и лучше противостоит высокому давлению пара. Но у радиальной топки есть серьёзный недостаток: относительно малый объём топочного пространства, из-за чего топливо сжигается менее эффективно, а несгоревшие частицы угля могут повредить внутреннюю поверхность котла. Поэтому в передней верхней части таких топок нередко устанавливают камеру догорания, которая улучшает эффективность сгорания топлива (хотя нередко это мнение преувеличивают)[5][6].

Цилиндрическая часть котла

Трубы цилиндрической части котлаЦилиндрическая часть парового котла является его основной частью, так как именно в ней происходит основное парообразование. По сути, цилиндрическая часть является дымогарным котлом, так как нагрев воды происходит за счёт проходящих через неё большого числа (до нескольких сотен штук) дымогарных труб, внутри которых протекают тепловые воздушные потоки. Оболочка цилиндрической части состоит из нескольких барабанов (обычно три и более), соединённых телескопическим методом, то есть один вложен в другой. Впервые многотрубчатый котёл на паровозах был применён в 1829 году, а именно — на знаменитой «Ракете» Стефенсона.

Часто в цилиндрической части находится и пароперегреватель, который размещён в трубах, которые в основном аналогичны дымогарным, но больше диаметром. Такие трубы называют уже жаровыми, а сам пароперегреватель — жаротрубным.

Дымовая коробка

Гарнитура котла

Гарнитура котла — приборы и устройства для обеспечения тепловой работы котла. Они позволяют обеспечить сожжение нужного количества топлива с наименьшими потерями. В зависимости от расположения, различают гарнитуру топки и гарнитуру дымовой коробки. Также стоит отметить такой прибор как сажесдуватель, который может располагаться как в топке, так и в огненной коробке топки, либо вовсе быть переносным. Сажесдуватель служит для очистки внутренней поверхности дымогарных и жаровых труб от сажи и изгари, тем самым позволяя увеличить передачу тепла от горячих газов через стенки труб к воде и пару. Очистка производится направлением струи пара внутрь труб. Впоследствии на многих паровозах сажесдуватели были демонтированы[7].

Гарнитура топки

К гарнитуре топки прежде всего стоит отметить колосниковую решётку, расположенную в огненной коробке на уровне топочной рамы. Данная решётка служит для поддержания слоя горящего твёрдого топлива, а также, как понятно из названия, обеспечивает к нему, за счёт щелей, приток необходимого для горения воздуха. Из-за больших размеров (на паровозе серии Л её размеры — 3280×1830 мм), колосниковая решётка делается из отдельных элементов — колосников, которые расположены поперечными рядами. На ранних паровозах колосники были неподвижными, впоследствии стали строиться паровозы с подвижными (качающимися) колосниками, что позволяло упростить очистку топки от шлаков и золы. Привод качающихся колосников преимущественно пневматический. Шлаки и зола из топки ссыпаются в расположенный под топкой специальный бункер — зольник, верхняя часть которого охватывает всю колосниковую решётку, а нижняя, из-за дефицита свободного пространства, располагается преимущественно между боковинами основной рамы паровоза. Для пропуска воздуха в топку, зольник оборудуется специальными клапанами, которые используются также и для очистки бункера от шлаков. К гарнитуре топки ещё относят и топочные (шуровочные) дверцы, которые закрывают шуровочное отверстие (служит для заброса топлива в топку), тем самым разделяя пространства топки и будки машиниста. Так как и зольник, и решётка обеспечивают приток свежего воздуха в огненную коробку, засорение (шлакование) их воздухопроводов и щелей может привести к серьёзному падению мощности котла, поэтому при использовании антрацитов и низкокалорийных углей применяют шлакоувлажнитель, представляющий собой несколько трубок с отверстиями, расположенными по периметру колосниковой решётки. Периодически через них пропускают пар, который понижает температуру у самой решётки, а соприкасаясь со шлаком делает его более пористым[7].

Если паровоз отапливается нефтью или мазутом (распространено на современных паровозах), то в топке устанавливают нефтяные форсунки и нефтепроводы. Форсунки обеспечивают тонкое распыление топлива, что необходимо для его полного сгорания. При этом из топки изымают колосниковую решётку, а вместо неё в зольнике и топке устанавливают специальный кирпичный свод (также известен как обмуровка), который служит дополнительной защитой топки от пламени, имеющего более высокую температуру (свыше 1600°), нежели при угольном отоплении, а также для рационализации процесса горения — если пламя кратковременно погасить, то раскалённый свод поможет воспламенить поступающее после перерыва топливо. Однако общий вес данного свода гораздо выше, чем у колосникой решётки, поэтому перевод паровоза с угольного на нефтяное отопление повышает общий вес паровоза, особенно его задней части[7].

Гарнитура дымовой коробки

Для горения топлива необходим воздух, причём его нужно достаточно много: на 1 кг угля или мазута требуется соответственно 10—14 кг или 16—18 кг воздуха. Очевидно, что подача такого количества воздуха в камеру сгорания (топку) естественным способом практически невозможна, что принуждает к созданию искусственной тяги газов в котле. Для этого в дымовой коробке устанавливают специальное дымовытяжное устройство, которое обеспечивает приток воздуха в топку за счёт создания разрежения в дымовой камере. Паровозные дымовытяжные устройства бывают нескольких конструкций, однако практически все они работают на уже отработанном паре, поступающем из тяговой паровой машины, что позволяет изменять подачу воздуха в зависимости от используемой мощности машины, то есть чем более напряжённо работает паровоз, тем сильнее горение и тем больше пара вырабатывается[7].

Двойной четырёхдырный конус постоянного сечения с раздельным выпуском. Паровоз RENFE 141 FНаиболее простым дымовытяжным устройством является конус, который выглядит как форсунка конусовидного сечения, установленная под дымовой трубой. Принцип действия конуса заключается в том, что пропущенный через него отработанный пар приобретает высокую скорость (до 250—350 м/с), после чего направляется в дымовую трубу, где он, увлекая за собой воздух, создаёт в дымовой камере разрежение. Конусы бывают различных конструкций, в том числе одно-, двух- и четырёхдырные, переменного и постоянного сечения, с общим и раздельным выпуском. Наибольшее распространение получил четырёхдырный конус переменного сечения с раздельным выпуском, то есть когда пар из правого и левого цилиндров выпускаются раздельно. Однако несмотря на простоту конструкции, конус нельзя использовать на паровозах с конденсацией отработанного пара, поэтому на последних в качестве дымовытяжного устройства используется вентилятор (газосос). Привод вентилятора осуществляется от отработанного пара, что также как и при конусе делает регулировку тяги автоматической. Благодаря своим достоинствам, вентиляторная тяга стала применяться даже на паровозах без конденсации отработанного пара (например, советские СОв и Сум), однако из-за ряда недостатков (более сложная конструкция, нежели у конуса, а следовательно и более высокая стоимость ремонта, высокое противодавление при выпуске пара, сложность работы на высоких отсечках) в 1950-х гг. вентиляторная тяга была заменена на конусную[7].

Характеристики котла

Котёл характеризуется следующими параметрами:

- общая площадь нагрева в м² — эта площадь складывается из площадей нагрева топки, площади перегревателя, а также площадей дымогарных и жаровых труб;

- объём парового пространства в м³;

- зеркало испарения в м²;

- рабочее давление в атм;

- Объём заливаемой воды.

Паровая машина

Паровая машина паровоза состоит из цилиндров, отлитых как одно целое с золотниковыми коробками, механизма для передачи усилия на движущие колёса (кривошипно-шатунный механизм) и парораспределительного механизма. Цилиндры паровой машины (которых на паровозе бывает 2 и более) отливаются из стали и укрепляются на раме с помощью болтов, либо отлиты воедино правая и левая паровая машина, как на более поздних паровозах.

В паровозах применяют следующие виды паровых машин:

- машина однократного расширения пара — проста по конструкции, имеет высокую надёжность и неплохую экономичность;

- машина однократного расширения пара трёх или четырёх цилиндровая — обладает большей мощностью, но сложна по конструкции;

- машина компаунд — также обладает большой мощностью, но по экономичности себя не оправдала. Имеет помимо сложной конструкции проблемы при движении с частыми остановками.

В большинстве паровозов использованы простые двухцилиндровые машины, экономичность была повышена введением пароперегревателя, а мощность — созданием сочленённых паровозов и повышением форсировки котла.

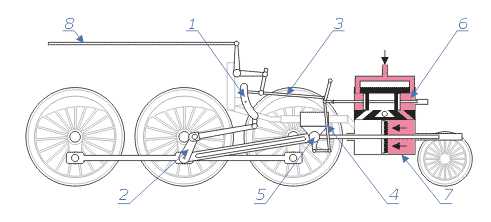

Схема работы кулисного механизма паровоза: 1 — кулиса, 2 — контркривошип, 3 — радиальная тяга, 4 — маятник, 5 — ползун (крейцкопф), 6 — золотник, 7 — рабочий цилиндр, 8 — тяга переводного вала (реверс)

Схема работы кулисного механизма паровоза: 1 — кулиса, 2 — контркривошип, 3 — радиальная тяга, 4 — маятник, 5 — ползун (крейцкопф), 6 — золотник, 7 — рабочий цилиндр, 8 — тяга переводного вала (реверс) Парораспределительный (обычно кулисный) механизм паровоза состоит из кулисы 1, качающейся на оси и соединённой своим нижним концом с пальцем контркривошипа 2, насаженного на ведущем колесе под некоторым углом к кривошипу. Движение от кулисы передаётся с помощью радиальной тяги 3 верхнему концу рычага (маятнику) 4; нижний конец маятника получает движение от ползуна 5. Движение золотнику 6 сообщается от промежуточной точки маятника. С помощью кулисного механизма осуществляются (золотником) все фазы парораспределения, регулирование мощности паровоза путём изменения степени наполнения (отсечки) пара в цилиндр 7 и реверсирование 8 — получение обратного хода паровоза.

Фотография кулисного и кривошипно-шатунного механизма паровозаВ некоторых случаях для временного повышения силы тяги (при трогании с места и на подъёмах) на паровозах, кроме основной паровой машины, устанавливают вспомогательную (бустер), передающую работу на поддерживающие оси паровоза или на оси тендера.

Другие элементы машины паровоза:

- сальники — уплотнения, предотвращающие утечки пара;

- байпасы — устройства для перепуска воздуха, которые располагались на золотниковой коробке. Байпасные каналы соединяют между собой полости цилиндра по обе стороны поршня, и перекрываются специальным клапаном. При нормальной работе паровой машины байпасные клапаны закрыты, никак не влияя на систему парораспределения. При закрытом регуляторе (при отсутствии подачи пара) и движении накатом, байпасные клапаны открываются, предотвращая торможение паровоза при езде по инерции. Байпасные перепуски в России использовались только на дореволюционных паровозах, впоследствии их не устанавливали, заменяя более эффективными в работе раздвижными золотниками. Наибольшее распространение на отечественных паровозах получила система инженера Трофимова.

Экипаж

Экипажная, или рамно-ходовая, часть паровоза состоит из рамы, на которой устанавливаются котёл и цилиндры, колёсные пары с буксами, рессоры с балансирами и тележка

- Рама — металлическая несущая конструкция, к которой крепятся остальные части паровоза.

- Передняя тележка — конструкция, помогающая паровозу вписываться в повороты. Например, в паровозах серии С использована тележка Цара-Краусса, объединяющая бегунковую и переднюю движущую пары колес. При этом в момент прохождении поворота бегунковая ось поворачивается, а движущая пара получает соответствующее боковое смещение в противоположном направлении.

- Ведущая колесная пара. На эту пару через поршневое дышло воздействует паровая машина.

- Сцепные колесные пары. Эти колёса получают крутящий момент от ведущей пары через сцепные дышла.

На центрах всех движущих колёсных пар как одно целое отлиты противовесы для уравновешивания сил инерции эксцентрично вращающихся масс (кривошипа, пальцев, спарников, а на ведущем колесе, кроме того, контркривошипа и части ведущего шатуна).

- Бегунковые колесные пары. Бегунковых пар обычно бывает 1 или 2, в некоторых паровозах отсутствуют вовсе (паровозы формул 0-Х-Х).

- Поддерживащие колесные пары расположены под будкой или топкой, могут отсутствовать (формула Х-Х-0). Паровозы с поддерживающими колесными парами лучше приспособлены для движения задним ходом.

- Осевые буксы — коробки, в которых помещёны подшипники, обычно подшипники скольжения, соприкасающиеся с шейками осей. В буксы заливается смазка. В вырезах рамы прикрепляются буксовые направляющие: одна из этих направляющих делается наклонной, а между буксой и направляющей ставится клин (буксовый), которым можно регулировать зазор.

- Рессоры — упругие элементы, располагающиеся между буксами и рамой. Рессоры смягчают толчки и удары, которые колёсная пара получает от неровностей пути и стыковых зазоров. Для лучшего распределения нагрузки на отдельные колёсные пары рессоры соединяются между собой балансирами.

- Сцепка — устройство для соединения вагонов и локомотива в состав.

- Буфера — элементы, располагающиеся в месте сцепки и предотвращающие резкие удары при соединении вагонов.

Будка

В будке находились машинисты (паровозная бригада) и были сосредоточены все элементы управления паровозом. В будку также выходила задняя часть топки с шуровочным отверстием для загрузки топлива.

Тендер

Тендер — специальный вагон, прицепляемый сзади к паровозу, в котором располагались запасы воды и топлива для котла. Зачастую, тендеры имели стандартную конструкцию и использовались с несколькими сериями паровозов. В отдельных паровозах тендер также содержал специальное оборудование для конденсации отработанного пара (тендер-конденсаторы, используемые в засушливых, плохо обеспеченных водой) и автоматический углеподатчик (стокер).

Оборудование

- Тормоза. На паровозах установлены, главным образом, автоматические воздушные тормоза Вестингауза, Казанцева и Матросова. Сжатый воздух в специальный резервуар накачивает паровоздушный насос, а из резервуара воздух подаётся через главную тормозную магистраль в тормозные цилиндры локомотива и поезда, системой рычагов связанные с тормозными колодками. При открытии расположенных в будке тормозных кранов давление в общей воздушной магистрали поезда падает, и колодки давлением воздуха из резервуаров прижимаются к колёсам.

- Локомотивный скоростемер, приводимый в действие от одного из колёс.

- Паровой манометр — устройство для измерения давления пара в котле.

- Песочница. Обычно устанавливалась наверху котла. В песочнице находится специально просеянный мелкий сухой речной песок, который давлением воздуха подается к колёсам при трогании и движении вверх по уклону и для экстренного торможения для улучшения сцепления между колёсами и рельсами.

- Свисток. На последних сериях паровозов применялись гармонические многотональные пятитоновые гудки, которые в мире считаются самыми красивыми.

- Водомерные стёкла — показывают уровень воды в котле.

- Стокер — механический углеподатчик (на поздних паровозах).

- Сервомотор — пневматический перевод кулисного камня (на поздних паровозах).

Примечания

- ↑ Дробинский В. А. Основные части паровоза и экипировочные устройства // Как устроен и работает паровоз. — 1955. — С. 16.

- ↑ Сыромятников С. П. Составные части паровоза // Курс паровозов. — 1937. — Т. 1. — С. 4—6.

- ↑ 1 2 Сыромятников С. П. Общее устройство котла и его работа // Курс паровозов. — 1937. — Т. 1. — С. 31—34.

- ↑ 1 2 Струженцов И. М. Составные части котла // Конструкции паровозов. — 1937. — С. 53—54.

- ↑ 1 2 3 Хмелевский А. В., Смушков П. И. Основные части топки // Паровоз. — 1973. — С. 20—23.

- ↑ Сыромятников С. П. Топка и кожух топки // Курс паровозов. — 1937. — Т. 1. — С. 72—85.

- ↑ 1 2 3 4 5 Хмелевский А. В., Смушков П. И. Гарнитура котла // Паровоз. — 1973. — С. 43—64.

Литература

- Никольский А. С. Паровозы серии С. — «Виктория», 1997. — 176 с.

- БСЭ, 2-е изд.

См. также

Ссылки

www.gpedia.com

Паровоз высокого давления

Класс 20,Ь, 1;

13а, 23 яВТОРСНОЕ СВИЙЕТЕЛЬСТВО НА ИЗОБРЕТЕНИЕ

ОПИСЯНИЕ паровоза высокого давления, К авторскому свидетельству В. А. Каменского, заявленному

12 февраля 1934 года (спр. о перв. № 142061).

О выдаче авторского свидетельства опубликовано 31 августа 3936 года.

Предлагаемый паровоз высокого давления представляет собой совокупность уже известных в отдельности . а) водотрубного парового котла с пароперегревателем и воздухоподогревателем; б) расположенного над машинным помещением противоточного теплообменника-конденсатора с системою попарно входящих одна в другую трубок, служащих для кондейсации отработа вшего пара и подогрева конденсата перед подачей его в котел; в) вертикальной паровой машины тройного расширения и г) трубчатого радиатора-конденсатора для полного конденсирования пара, частично сконденсированного в противоточном теплообменнике.

На схематическом чертеже фиг. 1 изображает продольный разрез паровоза; фиг. 2 — вид его сверху с частичным разрезом; фиг. 3 — вид его спереди (правая половина чертежа) и поперечный разрез по машинному отделению (левая половина чертежа).

В водотрубном паровом котле паровоза имеются два барабана: продольный верхний 1 и поперечный нижний 2, сопряженный с двумя продольными барабанами 3, 3, которые сообщаются между собою поперечным барабаном 4. Верхние и нижние барабаны связаны между собою системою водяных трубок: вертикальных трубок 5, 5 и 6, б, огргничивающих топочное пространство, вертикальных рабочих трубок 7, 7, расположенных в поперечных плоскостях без зазора и образующих в топке перегородки, наклонных трубок 8, 8, воспринимающих тепловую энергию и в то же время защищающих верхний барабан от влияния высоких температур и, наконец, расположенных в задней части котла трубок 9, 9 меньшего диаметра.

Вдоль оси котла между этими трубками помещен пароперегреватель, состоящий. из отдельных элементов; ввальцованных в два коллектора 11, 11. Перегреватель подвешен к верхнему барабану и опирается на нижний, а элементы его скреплены между собою хомутиками, образуя жесткую систему.

Для обеспечения циркуляции воды в конструкцию котла введены циркуляционные трубы 12, 12 и 13, 13 значительного диаметра и для достижения наиболее активного их действия они вынесены за пределы влияния высоких температур.

Нижняя часть топки над колосниковой решеткой футерована динасовым кирпичом по высоте, закрывающим нижние барабаны от влияния температур топки

Концы труб у нижних барабанов изолированы специальной массой.

B конце котла в выходной трубе установлен трубчатый воздухоподогрева1ель (фиг. 1, 3), трубки которого расположены вертикально в шахматном порядке и имеют плоскую форму для облегчения прохода газов и достижения большей поверхности нагрева. Нижними концами трубки вварены в особую доску, соединенную с приемными отверстиями 15 вентилятора, подающего воздух в топку, а верхние концы, надлежаще изогнутые, соединены с воздухозаборной камерой.

Работа котла предусмотрена на подогретом дутье. Вентилятор 15, установленный позади котла внизу, приводится в движение от оси колес, где установлены на шкивах муфты, автоматически переключающие правый или левый ход вентилятора в зависимости от направления движен ия па ро воза.

Колосниковая решетка снабжена вращающимися колосниками, применяемыми на паровозах. Зэльниковая часть состоит из двух корытообразчо изогнутых металлических листов. Для удаления шлака зольниковую часть посредством рычага раздвигают на две половины и шлак сваливается вниз. Под колосниками с двух сторон по длине зольника проложены иве трубки с п росверленными дырочками, по которым перед открытием зольника про;ускают воду для заливания несгоревших частичек и горячего шлака во избежание пожара (например, загорания шпал), Паровоз имеет замкнутый цикл. Пар из котла высокого давления переходит в пароперегреватель и оттуда в машину

16 — 17 — 18 тройного расширения- Отработав в третьем цилиндре, пар поступает через маслоотделитель 19 в два расположенных на крыше паровоза трубчатых пароводонагревателя 20, 20, состоящие из входящих одна в другую трубок. По трубкам меньшего диаметра под действием насоса прогоняется конденсат из расположенного впереди паровоза вторичного конденсатора 21. В прозорах между двумя трубами, внутренней и внешней, протекает пар, отдавая скрытую теплоту с одной стороны конденсационной воде и с другой — окружающему воздуху.

Поверхность охлаждающих трубок увеличивается путем насадки медных листо в на р асстоя ни и, п риме рно, 10 — 15 мм один от другого.

Теплый воздух от внешней поверх-! ности трубок аппарата засасывается вентилятором 15 и протягивается через воздухоподогреватель, откуда вентилятором подается под колосниковую решетку. Конденсационная вода из этих аппаратов поступает через конденсационный горшок 22 к расположенному внизу конденсатора центробежному насосу 23.

Пар же, пройдя аппараты, переходит в конденсатор 21 второй ступени, где конденсируется окончательно.

Вторичная конденсация происходит путем омывания охлаждающей поверхности потоком воздуха, который имеет необходимую скорость, создаваемую двумя центробежными вентиляторами 24, приводимыми в действие от оси паровоза.

Питание котла производится горячим конденсатом через расположенные наверху по бокам котла тепловые аккумуляторы 25, непосредственно связанные с противоточными пароводонагревателями. В случае недостатка конденсата вода берется из тендера, прогоняется через систему конденсатора и противоточные аппараты, где нагревается до температуры обычного пктания, т. е. не ниже 100 . Тепловые а ккумуляторы соединены с противоточным аппаратом специальными патрубками с таким расчетом, чтобы скопляющийся в конденсаторе воздух мог отводиться в аккумулятор, в котором установлены поплавковые автоматические вантузы для отвода воздуха.

На паровозе применена вертикальная трехцилиндровая паровая машина 16 — 17 — 18 судового типа с клапанным распределением, штоки поршней которой сопряжены с коленчатыми осями паровоза. Так как колеса этих осей связаны между собою при посредстве дьгшла, то каждый цилиндр передает свою работу на все три оси.

Машинист находится в машинном . отделении впереди паровоза, где сосредоточено управление, заключающееся в пуске машины, и регулирование хода, и где помещен манометр от котла для контроля работы кочегара. Сообщение машиниста с кочегаром осуществляется посредством трубопровода.

Предмет изобретения.

1. Паровоз высокого давления, Отличающийся совокупным применением: а) водотрубного парового котла с пароперегревателем и с воздухоподогревате/ лем; б) противоточного теплообменникаконденсатора, состоящего из системы трубок, попарно входящих одна в другую и служащих для конденсации отработавшего пара и подогрева конденсата перед подачей его в котел, каковой теплообменник расположен над помеще1 нием паровоза, в) вертикальной паровой машины тройного расширения, каждый из поршней которой сочленен непосредственно с соответствующей ведущей осью; г) трубчатого радиатора-конденсатора, служащего для полного конденсирования пара, частично сконденсированного в противоточном теплообменни ке.

2. В паровозе по п. 1 водотрубный паровой котел, отличающийся применением экранирующих топочное пространство боковых трубок, расположенных в поперечных плоскостях без зазора одна около другой и образующих перегородки.

www.findpatent.ru

Руководство паровозному машинисту

зании поступающей в него воды за счёт тепла, выделяющегося при сгорании топлива (фиг. 9).

Паровая машина предназначена для использования тепловой энергии пара посредством превращения его давления в движущую силу паровоза. Превращение давления пара в движущую силу происходит путём воздействия пара на поршень через шатунно-кривошипный механизм, приводящий во вращение колёса паровоза.

Экипажная часть, или экипаж, предназначена для поддержания котла и машины паровоза, соединения их в одно целое и передачи тяговых усилий составу, прицепленному к паровозу.

Использование тепловой энергии, заключённой в топливе, и превращение её в движущую силу паровоза составляет рабочий, или тепловой, процесс паровоза.

Фиг. 9. Схема работы паровозного котла

От сжигаемого на колосниковой решётке топлива нагреваются стенки топки, дымогарные и жаровые трубы. Одновременно с этим газы, выделяющиеся при сгорании топлива, проходя по жаровым трубам, обогревают и элементы пароперегревателя, расположенные внутри труб.

Вода, окружающая нагретые стенки топки и труб, получая через них тепло, в свою очередь также нагревается и переходит в пар. По мере накопления пара в котле давление его повышается.

Пар из котла через регуляторную головку и трубы поступает в пароперегреватель, где, проходя по нагретым элементам, приобретает более высокую температуру и увеличивает свой объём, после чего попадает в машину. Силой своего давления, оказывая воздействие на поршень, пар заставляет его перемещаться из одного крайнего положения в другое. Отработавший пар выпускается из машины через паровыхлопной конус в трубу и увлекает за собой газы сгорания.

Перемещаясь из одного крайнего положения в другое, поршень через шток, крейцкопф, ведущее дышло и палец кривошипа преобразует своё возвратно-поступательное движение во вращение ведущих колёс. Ведущие колёса передают получаемое движение через сцепные дышла остальным осям.

При этом сила тяжести, передаваемая от паровоза через колёса на рельсы, создаёт необходимое сцепление между вращающимися колёсами и рельсами. Вследствие такого сцепления вращаю-

parmashina.narod.ru