- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Инструкция по эксплуатации котлов БКЗ-210-140Ф ст. №№ 6,7,8,9 при работе на мазуте и природном (попутном) газе. Котел бкз 210 140

Краткая характеристика технологического участка как объекта автоматизации.

Краткая характеристика технологического участка как объекта автоматизации.

Краткое описание котла

Котельный агрегат типа БКЗ 210-140 однобарабанный, вертикально-водотрубный, с естесственной циркуляцией предназначен для получения пара сверхвысокого давления. Основное топливо – Карагандинский уголь. В качестве резервного топлива может сжигаться мазут или природный газ. Котел спроектирован для работы со следующими параметрами:

Производительность по перегретому пару: 210 т/час

Давление пара в барабане: 158 кгс/см2

Давление перегретого пара за паровой задвижкой: 140 кгс/см2

Температура перегретого пара: 560 С

Температура питательной воды: 230 С

Компоновка котлоагрегата выполнена по П-образной схеме. Топочная камера представляет собой первый восходящий газоход. В верхнем (поворотном) газоходе расположен пароперегреватель, во втором (нисходящем) газоходе расположены водяной экономайзер и воздухоподогреватель.

Водяной объем котла – 62 м3

Паровой объем котла – 32 м3.

1.1 Описание функционирования участка технологического объекта управления.

Котел имеет один сварной барабан внутренним диаметром 1600 мм, с толщиной стенки 112 мм, выполненный из стали 16ГНМА. Длина цилиндрической части барабана 11301 мм. Для получения качественного пара в котле применена схема двухступенчатого испарения и соответствующие сепарационные устройства с барботажной промывкой пара питательной водой.

Сепарационные устройства первой ступени испарения расположены непосредственно в барабане котла.

Питательная вода из водяного экономайзера по 13 трубам 60х5,5 (сталь 20) поступает в питательные короба барабана, 50% ее через отверстия в коробах направляется на промывочные листы, протекает по ним и сливается в водяной объем барабана. Остальные 50% питательной воды из питательных коробов сливаются непосредственно в водяной объем барабана помимо промывочных листов.

Пароводяная смесь из экранной системы котла поступает в распределительные короба, расположенные в барабане, откуда направляется во внутрибарабанные циклоны. Вода, отсепарированная в циклонах, сливается в водяной объем барабана. Пар, поднимаясь вверх, проходит через слой питательной воды, текущей по промывочным листам.

Далее через пароприемный дырчатый щит, который обеспечивает равномерную по длине барабана работу парового объема, пар направляется в пароперегреватель котла.

Внизу барабана над опускными трубами находятся антикавитационные решетки. Для ввода в котловую воду фосфатов внутри барабана имеется перфорированная труба. Для обеспечения равномерного прогрева барабана при растопках котла предусмотрен паровой разогрев барабана от постороннего источника насыщения паром давлением 40-150 кгс/см2.

Средний уровень воды в барабане на 200 мм ниже геометрической оси барабана. Допустимые отклонения уровня от среднего при нормальной работе котла не должны превышать +- 50 мм. Дляслива избытков воды в барабане установлена труба аварийного слива.

Сепарационными устройствами второй ступени испарения являются выносные паросепарационные циклоны 426х36 (сталь 20). Во вторую ступень испарения включены средние боковые блоки топки.

Выносной циклон состоит из улиточного ввода и двух цилиндрических участков. Пароводяная смесь из верхних камер средних боковых блоков топки подводится к улитке. В циклоне вода, отжатая к стенке, стекает вниз, а пар проходит вверх через дырчатый пароприемный потолок и по трубам 133х10 (сталь 20) направляется в паровой объем барабана. Для предотвращения попадания пара в опускную систему циркуляционного контура в нижней части циклона установлена крестовина, ликвидирующая вращение воды и образование воронок над входом в опускные трубы.

Подвод питательной воды от барабана к циклонам осуществлен трубами 133х10 (сталь 20).

Для ликвидации перетоков солесодержания на котле предусмотрена линия переброса котловой воды из левого циклона в правую среднюю секцию бокового экрана и наоборот.

На котле предусмотрена линия снижения кратности солесодержания, которая соединяет левый блок циклонов с нижней камерой левого среднего заднего блока топки и используется по указанию химцеха.

Циркуляционная схема котла предусматривает глубокое секционирование экранов, что повышает надежность циркуляции. Экранная система разделена на 14 самостоятельных контуров.

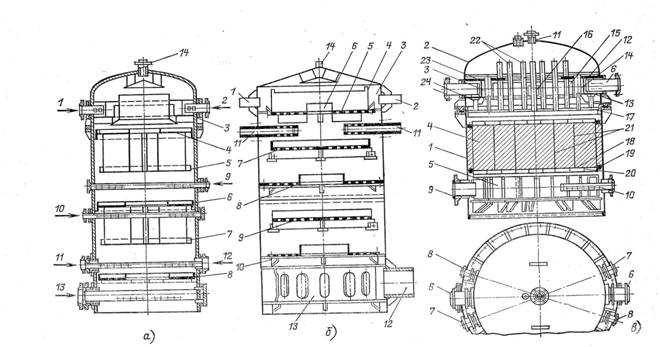

Рис. 1. Водопаровая схема котла

1 - топочная камера; 2 - топочные экраны; 3 - опускные трубы; 4 - барабан; 5 - потолочный пароперегреватель; 6 - холодный пакет пароперегревателя; 7 - горячий пакет пароперегревателя; 8 - ширма; 9 - экономайзер; 10 - конвективный газоход; 11 – воздухоподогреватель.

1.2 Регулируемые величины и требования к ним, включая условия срабатывания защит и блокировок

Регулируемой величиной является уровень воды в барабане. Средний уровень воды должен поддерживаться постоянным при изменении нагрузки. Допускаемые отклонения уровня от среднего, при которых гарантируется нормальная работа котла без ухудшения качества пара и по условиям надежности циркуляции, не должны превышать ±50 мм. Барабан оборудован двумя водоуказательными колонками. Кроме того, для контроля за уровнем воды (предотвращения заброса ее в пароперегреватель), предусмотрена установка в барабане третьей верхней колонки. Для обеспечения равномерного подогрева барабана при растопках предусмотрен его паровой обогрев насыщенным паром от работающих котлов.

Снижение уровня ниже видимой части водомерного стекла, установленного на барабане котла, считается "упуском" воды, а превышение его верхней видимой части - "перепиткой". Расстояние между этими критическими отметками составляет ≈ 175 мм.

Снижение уровня ниже места присоединения опускных труб циркуляционного контура (упуск воды) может привести к нарушению питания и охлаждению водой подъёмных труб, нарушению их прочности в местах стыковки с корпусом барабана, а в наиболее тяжелом случае к пережогу. Повышение уровня за верхний допустимый предел может привести к ухудшению действия внутрибарабанных сепарационных устройств, забросу воды в пароперегреватель, что ведет к резкому снижению температуры перегрева и может явиться причиной перегрева и тяжелых механических повреждений ротора и лопаток турбины. Этим объясняются повышенные требования, предъявляемые к надежности регулирования питания.

Котел останавливается защитой по понижению уровня воды в барабане.

В зависимости от характера технологические защиты подразделяются:

- защиты, действующие на останов котла;

- защиты, действующие на снижение нагрузки котла;

- защиты и блокировки по котлу и его вспомогательному оборудованию.

Действие защиты одностороннее, обратный ввод в работу проводится после устранения причин вызвавших срабатывание защиты.

Защиты, действующие на останов котла.

К аварийному останову котла приводят следующие нарушения в процессе работы:

- превышение уровня воды в барабане до второго установленного предела (+150 мм)

- упуск уровня - понижение воды в барабане до установленного уровня (-100 мм).

Защита котла при останове насоса питательной воды

В случае внезапного останова насоса питательной воды вода начинает течь не в котел, а из котла, что может вызвать серьезную аварию. Для того, чтобы этого не случилось, в начале пароводяного тракта установлен обратный клапан. В случае останова насоса питательной воды этот клапан перекрывает трубопровод, лишая тем самым воду возможности течь в обратную сторону. Таким образом, котел может еще некоторое время проработать на уже находящейся в нем воде, а персонал в это время примет меры.

1.3. Регулирующие воздействия с описанием метода изменения физического параметра

Регулирующим воздействием является расход питательной воды.

Отклонение уровня воды в барабане от среднего значения связано с наличием небаланса между притоком питательной воды и расходом пара; оно происходит также вследствие изменения содержания пара в пароводяной смеси подъемных труб за счет колебаний давления пара в барабане или изменения тепловосприятий испарительных поверхностей нагрева.

Отклонение, вызванное увеличением расхода пара из котла, сопровождается явлением набухания. Сущность набухания состоит в том, что при увеличении расхода пара уровень воды в барабане повышается из-за роста объема пароводяной смеси под зеркалом испарения. В первый момент после увеличения расхода пара уровень воды в барабане резко возрастает, а через некоторое время понижается до исходного значения и продолжает изменяться в том же направлении.

Автоматический регулятор должен обеспечить постоянство среднего значения уровня независимо от нагрузки парового котла и других возмущающих воздействий. В переходных режимах изменение уровня протекает довольно быстро, поэтому регулятор питания должен поддерживать постоянство соотношения расходов питательной воды и пара. Эту задачу выполняет трехимпульсный регулятор питания, изображенный на рис. 3

Регулятор 1 перемещает клапан 2 при появлении небаланса между расходами питательной воды Dп.в и Dn . Кроме того, он воздействует на положение питательного клапана при случайных отклонениях уровня от заданного значения. Такая АСР питания, совмещающая принципы регулирования по отклонению и возмущению, получила наибольшее распространение на мощных барабанных котлах.

Итак, регулятор питания построен по трехимпульсной схеме. Функция регулятора питания - поддержание баланса расхода пара и питательной воды при заданном значении уровня в барабане. Входная информация регулятора - сигналы расходов пара, питательной воды и уровня. Задатчиком устанавливается требуемое значение уровня в барабане. Регулятор питания отрабатывает возмущения по расходу пара, которые вносятся турбогенератором или другими потребителями пара.

БКЗ-210-140

ЛИТЕРАТУРА

1. Плетнев Г.П.Автоматизация технологических процессов и производств в теплоэнергетике. М.: Издательство МЭИ, 2005.

2. Резников М.И., Липов Ю.М. Паровые котлы тепловых элект-ростанций. – М.: Энергоиздат, 1981.

3. Беляев Г. Б., Кузищин В. Ф., Смирнов Н. И. Технические средства автоматизации в теплоэнергетике. — М.: Энергоатомиздат, 1982.

4. Руководство по применению и эксплуатации ПТК Квинт.

5. www.ZEIM.ru

6. www.kvintsystem.ru

7. http://www.rizur.ru

8. www.npo-manometr.ru

Краткая характеристика технологического участка как объекта автоматизации.

Краткое описание котла

Котельный агрегат типа БКЗ 210-140 однобарабанный, вертикально-водотрубный, с естесственной циркуляцией предназначен для получения пара сверхвысокого давления. Основное топливо – Карагандинский уголь. В качестве резервного топлива может сжигаться мазут или природный газ. Котел спроектирован для работы со следующими параметрами:

Производительность по перегретому пару: 210 т/час

Давление пара в барабане: 158 кгс/см2

Давление перегретого пара за паровой задвижкой: 140 кгс/см2

Температура перегретого пара: 560 С

Температура питательной воды: 230 С

Компоновка котлоагрегата выполнена по П-образной схеме. Топочная камера представляет собой первый восходящий газоход. В верхнем (поворотном) газоходе расположен пароперегреватель, во втором (нисходящем) газоходе расположены водяной экономайзер и воздухоподогреватель.

Водяной объем котла – 62 м3

Паровой объем котла – 32 м3.

1.1 Описание функционирования участка технологического объекта управления.

Котел имеет один сварной барабан внутренним диаметром 1600 мм, с толщиной стенки 112 мм, выполненный из стали 16ГНМА. Длина цилиндрической части барабана 11301 мм. Для получения качественного пара в котле применена схема двухступенчатого испарения и соответствующие сепарационные устройства с барботажной промывкой пара питательной водой.

Сепарационные устройства первой ступени испарения расположены непосредственно в барабане котла.

Питательная вода из водяного экономайзера по 13 трубам 60х5,5 (сталь 20) поступает в питательные короба барабана, 50% ее через отверстия в коробах направляется на промывочные листы, протекает по ним и сливается в водяной объем барабана. Остальные 50% питательной воды из питательных коробов сливаются непосредственно в водяной объем барабана помимо промывочных листов.

Пароводяная смесь из экранной системы котла поступает в распределительные короба, расположенные в барабане, откуда направляется во внутрибарабанные циклоны. Вода, отсепарированная в циклонах, сливается в водяной объем барабана. Пар, поднимаясь вверх, проходит через слой питательной воды, текущей по промывочным листам.

Далее через пароприемный дырчатый щит, который обеспечивает равномерную по длине барабана работу парового объема, пар направляется в пароперегреватель котла.

Внизу барабана над опускными трубами находятся антикавитационные решетки. Для ввода в котловую воду фосфатов внутри барабана имеется перфорированная труба. Для обеспечения равномерного прогрева барабана при растопках котла предусмотрен паровой разогрев барабана от постороннего источника насыщения паром давлением 40-150 кгс/см2.

Средний уровень воды в барабане на 200 мм ниже геометрической оси барабана. Допустимые отклонения уровня от среднего при нормальной работе котла не должны превышать +- 50 мм. Дляслива избытков воды в барабане установлена труба аварийного слива.

Сепарационными устройствами второй ступени испарения являются выносные паросепарационные циклоны 426х36 (сталь 20). Во вторую ступень испарения включены средние боковые блоки топки.

Выносной циклон состоит из улиточного ввода и двух цилиндрических участков. Пароводяная смесь из верхних камер средних боковых блоков топки подводится к улитке. В циклоне вода, отжатая к стенке, стекает вниз, а пар проходит вверх через дырчатый пароприемный потолок и по трубам 133х10 (сталь 20) направляется в паровой объем барабана. Для предотвращения попадания пара в опускную систему циркуляционного контура в нижней части циклона установлена крестовина, ликвидирующая вращение воды и образование воронок над входом в опускные трубы.

Подвод питательной воды от барабана к циклонам осуществлен трубами 133х10 (сталь 20).

Для ликвидации перетоков солесодержания на котле предусмотрена линия переброса котловой воды из левого циклона в правую среднюю секцию бокового экрана и наоборот.

На котле предусмотрена линия снижения кратности солесодержания, которая соединяет левый блок циклонов с нижней камерой левого среднего заднего блока топки и используется по указанию химцеха.

Циркуляционная схема котла предусматривает глубокое секционирование экранов, что повышает надежность циркуляции. Экранная система разделена на 14 самостоятельных контуров.

Рис. 1. Водопаровая схема котла

1 - топочная камера; 2 - топочные экраны; 3 - опускные трубы; 4 - барабан; 5 - потолочный пароперегреватель; 6 - холодный пакет пароперегревателя; 7 - горячий пакет пароперегревателя; 8 - ширма; 9 - экономайзер; 10 - конвективный газоход; 11 – воздухоподогреватель.

1.2 Регулируемые величины и требования к ним, включая условия срабатывания защит и блокировок

Регулируемой величиной является уровень воды в барабане. Средний уровень воды должен поддерживаться постоянным при изменении нагрузки. Допускаемые отклонения уровня от среднего, при которых гарантируется нормальная работа котла без ухудшения качества пара и по условиям надежности циркуляции, не должны превышать ±50 мм. Барабан оборудован двумя водоуказательными колонками. Кроме того, для контроля за уровнем воды (предотвращения заброса ее в пароперегреватель), предусмотрена установка в барабане третьей верхней колонки. Для обеспечения равномерного подогрева барабана при растопках предусмотрен его паровой обогрев насыщенным паром от работающих котлов.

Снижение уровня ниже видимой части водомерного стекла, установленного на барабане котла, считается "упуском" воды, а превышение его верхней видимой части - "перепиткой". Расстояние между этими критическими отметками составляет ≈ 175 мм.

Снижение уровня ниже места присоединения опускных труб циркуляционного контура (упуск воды) может привести к нарушению питания и охлаждению водой подъёмных труб, нарушению их прочности в местах стыковки с корпусом барабана, а в наиболее тяжелом случае к пережогу. Повышение уровня за верхний допустимый предел может привести к ухудшению действия внутрибарабанных сепарационных устройств, забросу воды в пароперегреватель, что ведет к резкому снижению температуры перегрева и может явиться причиной перегрева и тяжелых механических повреждений ротора и лопаток турбины. Этим объясняются повышенные требования, предъявляемые к надежности регулирования питания.

Котел останавливается защитой по понижению уровня воды в барабане.

В зависимости от характера технологические защиты подразделяются:

- защиты, действующие на останов котла;

- защиты, действующие на снижение нагрузки котла;

- защиты и блокировки по котлу и его вспомогательному оборудованию.

Действие защиты одностороннее, обратный ввод в работу проводится после устранения причин вызвавших срабатывание защиты.

Защиты, действующие на останов котла.

К аварийному останову котла приводят следующие нарушения в процессе работы:

- превышение уровня воды в барабане до второго установленного предела (+150 мм)

- упуск уровня - понижение воды в барабане до установленного уровня (-100 мм).

Защита котла при останове насоса питательной воды

В случае внезапного останова насоса питательной воды вода начинает течь не в котел, а из котла, что может вызвать серьезную аварию. Для того, чтобы этого не случилось, в начале пароводяного тракта установлен обратный клапан. В случае останова насоса питательной воды этот клапан перекрывает трубопровод, лишая тем самым воду возможности течь в обратную сторону. Таким образом, котел может еще некоторое время проработать на уже находящейся в нем воде, а персонал в это время примет меры.

1.3. Регулирующие воздействия с описанием метода изменения физического параметра

Регулирующим воздействием является расход питательной воды.

Отклонение уровня воды в барабане от среднего значения связано с наличием небаланса между притоком питательной воды и расходом пара; оно происходит также вследствие изменения содержания пара в пароводяной смеси подъемных труб за счет колебаний давления пара в барабане или изменения тепловосприятий испарительных поверхностей нагрева.

Отклонение, вызванное увеличением расхода пара из котла, сопровождается явлением набухания. Сущность набухания состоит в том, что при увеличении расхода пара уровень воды в барабане повышается из-за роста объема пароводяной смеси под зеркалом испарения. В первый момент после увеличения расхода пара уровень воды в барабане резко возрастает, а через некоторое время понижается до исходного значения и продолжает изменяться в том же направлении.

Автоматический регулятор должен обеспечить постоянство среднего значения уровня независимо от нагрузки парового котла и других возмущающих воздействий. В переходных режимах изменение уровня протекает довольно быстро, поэтому регулятор питания должен поддерживать постоянство соотношения расходов питательной воды и пара. Эту задачу выполняет трехимпульсный регулятор питания, изображенный на рис. 3

Регулятор 1 перемещает клапан 2 при появлении небаланса между расходами питательной воды Dп.в и Dn . Кроме того, он воздействует на положение питательного клапана при случайных отклонениях уровня от заданного значения. Такая АСР питания, совмещающая принципы регулирования по отклонению и возмущению, получила наибольшее распространение на мощных барабанных котлах.

Итак, регулятор питания построен по трехимпульсной схеме. Функция регулятора питания - поддержание баланса расхода пара и питательной воды при заданном значении уровня в барабане. Входная информация регулятора - сигналы расходов пара, питательной воды и уровня. Задатчиком устанавливается требуемое значение уровня в барабане. Регулятор питания отрабатывает возмущения по расходу пара, которые вносятся турбогенератором или другими потребителями пара.

infopedia.su

1. Описание котельного агрегата типа БКЗ-210-140. Тепловой расчет котельного агрегата БКЗ-210-140

Похожие главы из других работ:

Дефектоскопия оборудования энергоблока

5.5 Тепловой расчет котельного агрегата

Таблица 5.6. № Расчитываемая величина Обознач. Размерн...

Определение эксплуатационных параметров котельной установки Е-500

1. Описание котельного агрегата

Котел блочной конструкции предназначен для работы на каменном и буром угле, фрезерном торфе, номинальной производительностью по пару 75 т/ч. Давление за главной парозапорной задвижкой 3,9 МПа, температура перегрева 440 °С...

Перевод на природный газ котла ДКВР 20/13 котельной Речицкого пивзавода

2. ТЕПЛОВОЙ РАСЧЕТ КОТЕЛЬНОГО АГРЕГАТА

...

Поверочный тепловой расчёт котельного агрегата

1 Конструктивные характеристики котельного агрегата

Рисунок 3 - Схема ширмового газохода и поворотной камеры Рисунок 2 - Схема топочной...

Поверочный тепловой расчёт котельного агрегата

3 Тепловой расчёт котельного агрегата

котельный агрегат тепловой сгорание топливо Рассчитываемая величина Обозначение Размерность Формула или обоснование Расчёт Тепловой баланс Располагаемое тепло топлива кДж/кг Задано 13020 Температура уходящих...

Проектирование производственно-отопительной котельной населенного пункта

8. Тепловой баланс котельного агрегата

Тепловой баланс составляется для определения КПД котлоагрегата и расхода топлива при установившемся тепловом состоянии котлоагрегата. Уравнение теплового баланса: Qрр=Q1+Q2+Q3+Q4+Q5+Q6, кДж/кг. Примем Qpp=Qнр, кДж/кг. Приняв располагаемое тепло за 100%...

Расчет парового котла на сернистом мазуте

Тепловой баланс котельного агрегата

№ п/п Наименование параметра Обозначение Единица измерения Способ определения или расчетная формула Величина или расчёт 1 2 3 4 5 6 1 Располагаемая теплота топлива 39570 2 Температура уходящих газов 0С Выбрана...

Расчет парового котла на сернистом мазуте

11. Тепловой баланс котельного агрегата

Завершающим этапом распределения тепловосприятий является проверка правильности распределения с помощью определения невязки теплового баланса котла [2, п.5.1.3] , где Q - расчетная располагаемая теплота, ; - коэффициент полезного действия котла...

Расчёт тепловых процессов топки котла

2. ТЕПЛОВОЙ РАСЧЕТ КОТЕЛЬНОГО АГРЕГАТА

...

Тепловой и аэродинамический расчет котельного агрегата ДКВР-2,5-14ГМ

2. Аэродинамический расчет котельного агрегата

Аэродинамический расчет выполняется для котельного агрегата, и результаты расчета сводятся в таблицы...

Тепловой поверочный расчет котла е75

3. ТЕПЛОВОЙ БАЛАНС КОТЕЛЬНОГО АГРЕГАТА

Составление теплового баланса котла заключается в установлении равенства между поступившим в котел количеством тепла и суммой полезно использованного тепла и тепловых потерь. На основании теплового баланса вычисляются к.п.д...

Тепловой расчет и эксергетический анализ парогенераторов

2. Принципиальная схема котельного агрегата [1]

Рисунок 1 - Принципиальная схема котельного агрегата В котельном агрегате вода подается питательным насосом 1 в подогреватель ( водяной экономайзер) 2, где за счет теплоты дымовых газов (показаны пунктиром) подогревается до температуры кипения...

Тепловой расчет и эксергетический анализ парогенераторов

3. Теплотехнические расчеты котельного агрегата

...

Тепловой расчет и эксергетический анализ парогенераторов

3.3 Тепловой баланс котельного агрегата

Расчет теплового баланса производится по уравнению , (3...

Тепловой расчет котельного агрегата ДКВР 10-13

Тепловой расчет котельного агрегата

...

fis.bobrodobro.ru

Инструкция по эксплуатации котлов БКЗ-210-140Ф ст. №№ 6,7,8,9 при работе на мазуте и природном (попутном) газе

РЕСПУБЛИКАНСКОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ

ЭЛЕКТРОЭНЕРГЕТИКИ

""

ТЭЦ

УТВЕРЖДАЮ

Гл.инженер ТЭЦ ____________

____.____.200__г.

ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ КОТЛОВ БКЗ-210-140Ф СT. №№ 6,7,8,9

ПРИ РАБОТЕ НА МАЗУТЕ И ПРИРОДНОМ (ПОПУТНОМ) ГАЗЕ

Инструкцию должны знать:

1. Начальник смены станции

2. Заместитель начальника КТЦ

6. Мастер котельного отделения

3. Начальник смены КТЦ

4. Старший машинист котельного оборудования

5. Машинист ЦТЩУ котлами №№ 6-9.

6. Машинист-обходчик по котельному оборудованию

7. Слесарь по обслуживанию котельного оборудования

2006

СОДЕРЖАНИЕ

1. Общие положения

2. Краткое описание котлов

3. Подготовка котла к растопке:

3.1. Общие положения

3.2. Осмотр и проверка оборудования

3.3. Подготовка растопочных схем котла

3.4. Заполнение котла водой

3.5. Разогрев барабана

4. Растопка из различных тепловых состояний

5. Обслуживание и эксплуатация ЗСУ

6. Обслуживание котла при работе под нагрузкой

6.1. Общие положения

6.2. Порядок осмотра работающего котла

6.3. Питание котла водой и регулирование уровня воды в барабане

6.4. Поддержание номинальных параметров пара

6.5. Регулирование избытка воздуха в топке

6.6. Наблюдение за работой горелочных устройств и процессом горения в топке

6.7. Эксплуатация мазутопроводов в пределах котла и мазутных форсунок

6.8. Наблюдение за работой пароперегревателя

6.9. Регулирование тяги

6 .10. Регулирование температуры воздуха перед воздухоподогревателем

6.11. Очистка конвективных поверхностей нагрева

6.12. Поддержание нормального водно-химического режима котла и качества пара

6.13. Эксплуатации импульсно-предохранительных устройств /ИПУ/

6.14. Перевод котла с одного вида топлива на другой

7. Останов котла в резерв

7.1. Останов котла в резерв с естественным расхолаживанием

7.2. Останов котла БКЗ-210-14ОФ в ремонт или длительный резерв с расхолаживанием барабана насыщенным паром

7.3. Останов котла, работающего на газе

7.4. Противоаварийные и противопожарные мероприятия

8. Порядок обслуживания котла, находящегося в резерве

8.1. Общие положения

8.2. Порядок консервации котла избыточным давлением

8.3. Порядок консервации котлов гидразинно-аммиачным раствором в режима останова

8.4. Порядок консервации котлов гидразинно-аммиачным раствором, инициированным ионами меди (холодная консервация)

9. Порядок аварийного останова котла

10. Случаи немедленного останова и отключения котла, и останова по распоряжению главного инженера ТЭЦ с ведома диспетчера энергосистемы

11. Порядок ликвидации аварий и аварийных ситуаций на котле

11.1. Общие положения

11.2. Отказ в работе автомата питания

11.3. Упуск воды из барабана котла

11.4. Перепитка котла

11.5. Выход из строя водоуказательных колонок

11.6. Заброс воды в пароперегреватель

11.7. Повреждение труб поверхностей нагрева

11.8. Повреждение главного паропровода

11.9. Повреждение питательного трубопровода

11.10. Снижение давления питательной воды перед котлом

11.11. Повышение давления перегретого пара в котле

11.12. Снижение давления мазута /газа/ перед горелками

11.13. Обрыв факела при сжигании мазута

11.14 Взрыв в топке или газоходах котла

11.15. Обрыв головки мазутной форсунки

11.16. Разрыв газопровода или мазутопровода в котельной

11.17. Аварийное отключение дымососов или дутьевых вентиляторов

11.18. Сброс нагрузки котла без потери собственных нужд

11.19. Потеря напряжения на собственных нуждах

11.20. Загорание отложений в конвективной шахте котла

11.21. Пожар в котельной

12. Опрессовка газопроводов воздухом

13. Меры безопасности при обслуживании котла на газе и мазуте

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.l. Настоящая инструкция составлена для обслуживания котлов типа БКЗ-210-140Ф ст. №№ 6-9.

1.2. Инструкцию по эксплуатации котлов должны знать руководящий персонал КТЦ, начальник смены станции и оперативный персонал, обслуживающий котлы; с ней должны быть ознакомлены мастера по ремонту котлов.

1.3. Проверку знаний настоящей инструкции должны проходить:

- начальник смены станции,

- начальник смены котлотурбинного цеха /КТЦ/,

- старший машинист котельного оборудования,

- машинист ЦТЩУ котлами,

- машинист-обходчик по котельному оборудованию,

- неоперативные ИТР КТЦ.

1.4. У начальника смены КТЦ должна находиться и регулярно заполняться следующая документация:

1.4.1. Оперативные схемы технологических трубопроводов.

1.4.2. Оперативный журнал начальника смены КТЦ.

1.4.3. Журнал распоряжений начальника цеха.

1.4.4. Журналы дефектов и неполадок с оборудованием.

1.4.5. Графики опробования предохранительных клапанов сосудов и отсечных клапанов по топливу - газ и мазут.

1.4.6. Журнал регистрации проверки срабатывания и настройки ИПК и ГПК котлов.

1.4.7. Журнал регистрации выдачи ключей от ГРП-1, ГРП-2 и главного корпуса.

1.4.8. Журнал осмотра газопроводов и ГРП-1,2.

vunivere.ru

Характеристика котла БКЗ 210-140 и его конструкця.Технические характеристики котла БКЗ 210-140

Включение, в работу впрысков производить в соответствий с п.7.3.

8.3. Темп нагружения котла и температуру пара выдергать в соответствий с графиком-заданием "инструкции по эксплуатации блока".

8.4. Перевод котла с мазута на газ:

а) перевести автоматические устройства на ручное управление;

б ) разжечь на газе одну горелку в ) закрытием вентилей на мазутопроводе перед этой горелкой погасить форсунку;

г ) убедиться в устойчивом горении газа в горелке;

д) продуть мазутную форсунку паром;

е) аналогично перевести остальные еще сеть горелок ж) ключ «защита» перевести в положение «газ»;

з ) перевести на газ остальные горелки;

е ) включить в работу автоматические устройства.

Перевод котла с сжиганием газа на сжигание мазута производится соответственно в той же последовательности.

2. Годовые, сезонные, недельные, суточные режимы работы одного из типов основного теплоэнергетического оборудования (котла ТПГЕ-215)

|

СОСТАВ И СОСТОЯНИЕ ПАРКА КОТЕЛЬНОГО ОБОРУДОВАНИЯ СП Комсомольская ТЭЦ-3 ОАО ДГК" филиал "Хабаровская генерация" |

|||

|

Станцион-ный № |

Тип (марка) котла |

наработка на 1.01.2010 г. |

Установленный парковый ресурс |

|

1 |

2 |

3 |

4 |

|

КПБ 01 |

ТПГЕ-215-670 |

106859 |

280000 |

|

КПБ 02 |

ТПГЕ-215-670 |

86154 |

280000 |

|

Выработка. Мощность за 2009 |

||||||||

|

Месяц |

Максимум |

День |

Праздники |

Ночь |

Максимум |

|||

|

Январь |

182 700 |

181 944 |

*** |

180 621 |

182 700 |

|||

|

Февраль |

181 944 |

181 314 |

157 185 |

181 944 |

||||

|

Март |

157 815 |

180 936 |

* |

155 925 |

180 936 |

|||

|

Апрель |

196 686 |

192 024 |

150 822 |

196 686 |

||||

|

Май |

182 511 |

182 574 |

* |

181 377 |

182 574 |

|||

|

Июнь |

186 606 |

203 049 |

184 968 |

203 049 |

||||

|

Июль |

181 944 |

181 944 |

96 642 |

181 944 |

||||

|

Август |

305 298 |

308 385 |

243 810 |

308 385 |

||||

|

Сентябрь |

182 889 |

183 897 |

182 070 |

183 897 |

||||

|

Октябрь |

181 692 |

182 133 |

236 691 |

236 691 |

||||

|

Ноябрь |

209 286 |

183 645 |

* |

178 479 |

209 286 |

|||

|

Декабрь |

163 989 |

163 359 |

** |

163 233 |

163 989 |

|||

|

Года PMax |

305 298 |

308 385 |

243 810 |

308 385 |

||||

3.Регламентные и ремонтные работы одного из типов основного теплоэнергетического оборудования (котла ТПГЕ-215).

Р Е Г Л А М Е Н Т

технического обслуживания и ремонтов

оборудования СП Комсомольская ТЭЦ-3.

Техническое обслуживание (ТО) это комплекс операций или операция по поддержанию работоспособности или исправности оборудования при использовании по назначению, ожидании и хранении в течение всего срока его эксплуатации

Плановый ремонт (ПР) – это комплекс организационных и технических мероприятий, обеспечивающих сохранение высоких технико-экономических показателей оборудования при минимально-возможных трудо- и стоимостных затратах, постановка на который осуществляется в соответствии с требованиями нормативной документации, основан на изучении и анализе ресурса деталей и узлов с установлением технически и экономически обоснованных норм и нормативов.

Плановый ремонт вспомогательного оборудования подразделяется на:

Текущий ремонт (ТР) – минимальный по объему ремонт, включающий устранение обнаруженных дефектов изделия путем ремонта отказавших составных частей или замены быстроизнашивающихся деталей и необходимую его регулировку в целях восстановления работоспособности до очередного планового ремонта;

Капитальный ремонт (КР) – ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые;

Номенклатура и объемы ТО на основном оборудовании.

|

По котлоагрегатам |

|

|

1. Обход и технический осмотр котлоагрегата с проверкой работы и технического состояния его отдельных сборочных элементов и деталей. |

|

|

2.Устранение выявленных недостатков на действующем и резервном оборудовании, если выполнение работ не противоречит правилам охраны труда в т.ч: - замена и тарирование мазутных форсунок; - проверка и ремонт реперов теплового расширения; - выявление неплотностей в обшивке, на газоходах и воздуховодах, устранение отдельных дефектов; - устранение «заеданий» и регулировка приводов шиберов на газоходах |

vunivere.ru

Инструкция по эксплуатации котлов БКЗ-210-140Ф ст. №№ 6,7,8,9 при работе на мазуте и природном (попутном) газе, страница 2

1.5. У машиниста ЦТЩУ котлами должна находиться и регулярно заполняться следующая документация:

1.5.1. Суточные, оперативные пусковые ведомости котлов, оперативные ведомости останова котлов, предназначенные для записей основных показателей их работы.

1.5.2. Необходимые режимные материалы котлов для руководства в процессе их эксплуатации.

1.5.3. Инструкции по эксплуатации котлов и их вспомогательного оборудования.

1.5.4. Журнал сверки уровней водомерных колонок.

1.6. Записи обо всех обнаруженных дефектах ведет старший машинист котельного оборудования или начальник смены КТЦ.

1.7. Запись показаний контрольно-измерительных приборов в суточных ведомостях ведет машинист ЦТЩУ котлами через каждый час. Пусковая ведомость заполняется при растопке котла машинистом ЦТЩУ котлами. Оперативная ведомость останова котла заполняется при его останове и должна охватывать два этапа останова:

- разгрузку котла, останов котла, отключение от паровой магистрали;

- послеостановочные операции по обеспечению нормального режима расхолаживания.

1.8. Обо всех авариях и неполадках машинист ЦТЩУ котлами доводит до сведения старшего машиниста котельного оборудования или начальника смены КТЦ.

2. КРАТКОЕ ОПИСАНИЕ КОТЛОВ

2.1. Котельный агрегат типа БКЗ-210-140Ф однобарабанный, вертикально-водотрубный, с естественной циркуляцией, модернизирован для сжигания мазута и газа под разрежением. Котел спроектирован для работы со следующими параметрами:

- производительность по перегретому пару – 210 т/час

- давление пара в барабане - 14,9 МПа (152 кгс/см2)

- давление перегретого пара за паровой задвижкой - 13,7 МПа (140 кгс/см2)

- температура перегретого пара - 550оС

- температура питательной воды - 230оС.

Допускается кратковременная работа котла с температурой питательной воды 155°С при соответствующем снижении производительности котла. Водяной объем котла - 62 м3, паровой объем котла - 32 м3.

На котлах №№ 6-9 установлено по 6 газомазутных горелок типа ГМЭ-25, по три на боковых стенах топки треугольником с вершиной вниз. Номинальная тепловая мощность одной горелки - 25 МВт.

2.2. Более подробное описание котлов БКЗ-210-140Ф приведено в технической характеристике котлов, вспомогательного оборудования котельного отделения ТЭЦ.

3. ПОДГОТОВКА КОТЛА К РАСТОПКЕ

3.l. Общие положения:

3.1.1. Общее руководство пуском котла осуществляет начальник смены станции. Он дает распоряжение начальнику смены КТЦ о растопке котла.

3.1.2. Начальник смены КТЦ инструктирует старшего машиниста котельного отделения, машиниста ЦТЩУ котлами, машинистов-обходчиков по котельному оборудованию и слесаря по обслуживанию оборудования электростанций котельного отделения по правилам технической безопасности в области газоснабжения РБ, требованиям взрывобезопасности к котельным установкам тепловых электростанций и районных котельных с записью в журнале инструктажей.

3.1.3. Пуск газа в газопроводы котла, выводимые из режима консервации, должен выполнять после производства на них внепланового ТО и наличия записей ответственных лиц в оперативном журнале начальника смены КТЦ о готовности котла к растопке и эксплуатации на газе.

3.1.4. Снятие заглушек на газопроводах котла должно выполняться по наряду-допуску на производство газоопасных работ, которым должно быть предусмотрено про ведение контрольной опрессовки газопроводов котла воздухом при давлением 0,01 МПа (1000 мм. вод. ст.). Скорость падения давления не должна превышать 0,60 кПа/ч (60 мм. вод. ст./ч).

Примечание: При значениях падения давления, превышающих допустимую норму, пуск газа и снятие заглушек на газопроводах не разрешается до устранения причин сверхнормативного падения давления и проведения повторной контрольной опрессовки.

Результаты контрольной опрессовки должны записываться руководителем работ в наряде-допуске на проведение газоопасных работ.

vunivere.ru

Поверочный расчёт парогенератора БКЗ-210-140 - Дипломная работа

Поверочный расчёт парогенератора БКЗ-210-140

поверочный расчет тепловой парогенератор

Введение

Поверочный расчет выполняют для существующих парогенераторов. По имеющимся конструктивным характеристикам при заданной нагрузке и топливе определяют температуры воды, пара, воздуха и продуктов сгорания на границах между поверхностями нагрева, К.П.Д. агрегата, расход топлива. В результате поверочного расчета получают исходные данные, необходимые для выбора вспомогательного оборудования и выполнения гидравлических, аэродинамических и прочностных расчетов.

При разработке проекта реконструкции парогенератора, например в связи с увеличением его производительности, изменением параметров пара или с переводом на другое топливо, может потребоваться изменение целого ряда элементов агрегата. Однако основные части парогенератора и его общая компоновка, как правило, сохраняется, а реконструкцию тех элементов, которые необходимо изменить, выполняют так, чтобы по возможности сохранялись основные узлы и детали типового парогенератора.

Расчет выполняется методом последовательного проведения расчетных операций с пояснением производимых действий. Расчетные формулы сначала записываются в общем виде, затем подставляются числовые значения всех входящих в них величин, после чего приводится окончательный результат.

1. Описание парогенератора

Котельный агрегат БКЗ 210-140 Барнаульского котельного завода предназначен для работы при следующих параметрах:

-производительность - 210 т/ч

-рабочее давление за главной паровой задвижкой - 140 ата

температура перегретого пара - 550 0С

температура питательной воды - 230 0С

водяной объём котла - 62 м3

паровой объём котла - 32 м3

Компоновка котла выполнена по П - образной схеме. Топка расположена в первом, восходящем газоходе. Во втором, нисходящем газоходе, расположен водяной экономайзер и воздухоподогреватель. В верхнем горизонтальном газоходе расположен пароперегреватель.

1.1 Топочная камера

Топочная камера по всей высоте прямоугольного сечения, имеет размеры (по осям труб) 9536 * 6656 мм и объём 992 м3.

Стены топочной камеры полностью экранированы трубами диаметром 60 * 5.5, сталь 20, с шагом 64 мм. Экраны топки разделены на 14 самостоятельных циркуляционных контуров. Экранные трубки каждого контура входят в камеры диаметром 273 * 36, сталь 20. Паровая смесь из верхних камер боковых и фронтового экранов отводится в барабан трубами ф133 * 10, сталь 20, а из камер заднего экрана трубами ф133 * 10, сталь 12Х1МФ. Подвод котловой воды из барабана к нижним камерам экранов осуществляется трубами ф133 * 10, сталь 20.

В верхней части трубы заднего экрана отогнуты внутрь топочной камеры, образуя порог. Порог предназначен для улучшения аэродинамики газового потока на выходе из топочной камеры и частичного затемнения ширм пароперегревателя.

В нижней части топочной камеры трубы фронтового и заднего экранов образуют холодную воронку.

Топочная камера оборудована горелочными устройствами типа тонкие струи для сжигания торфа, в количестве 4 штук, расположенными на фронтовой стене топки, и шестью мазутными горелками, расположенными на боковых стенках топки. Растопка котла предусматривается 6-ю мазутными форсунками механического распыливания, вмонтированными горелки.

Шлакоудаляющие устройства состоят из шлакоприёмной течки, шнекового транспортёра и шлаковой дробилки.

Для размола фрезерного торфа с фронта котла установлены четыре молотковые мельницы типа ММТ-1300/2004/735 с гравитационными сепараторами.

1.2 Барабан котла и сепараторные устройства

Котёл имеет 1 сварной барабан с внутренним диаметром 1600 мм и с толщиной стенки 112 мм, из стали 16ГНМ.

Для получения качественного пара в котле применены схема двухступенчатого испарения и соответствующие сепарационные устройства.

Первая ступень испарения (чистый отсек) расположена непосредственно в барабане котла.

Солёными отсеками служат выносные сепарационные циклоны (по 2 циклона на каждой стороне котла). Такая схема обеспечивает нужное качество пара при питании котла водой с солесодержанием до 100 мг/литр при продувке не выше 3%.

В выносную сепарационную ступень (вторую ступень испарения) включены блоки боковых стен топки, соединяющиеся с циклонами трубами ф133 * 10, сталь 20, циклоны, в свою очередь, соединены с барабаном котла также трубами ф133 * 10, сталь 20.

Каждый блок циклонов состоит из 2-х труб ф426 * 36, сталь 20 с расположенными в них дырчатыми подпорными листами и антикавитационными крестовинами.

В первой ступени сепарационными устройствами являются внутрибарабанные циклоны с барботажной промывкой пара и жалюзийные сепараторы.

Питательная вода поступает в барабан по 12 трубам ф60 * 5.5. сталь 20 в раздающие короба. 50% питательной воды через отверстия в коробах направляется на промывочные щиты. Протекает по ним и сливается в водяной объём барабана. Остальная часть питательной воды из раздающих коробов сливается непосредственно в водяной объём помимо промывочных щитов.

Пароводяная смесь из экранной системы котла поступает распределительные короба, расположенные в барабане, откуда она направляется во внутрибарабанные циклоны. Вода, отсепарированная в циклонах, сливается в водян

www.studsell.com

Поверочный расчёт парогенератора БКЗ-210-140 - Дипломная работа стр. 2

й объём барабана: пар, поднимаясь вверх, проходит через первичный жалюзийный сепаратор, расположенный непосредственно над циклоном, а затем проходит в барабане через слой воды, текущей по промывочным листам, и попадает во вторичный сепаратор: далее, через дроссельный дырчатый лист пар проходит в пароперегреватель котла.

Средний уровень воды в барабане котла должен поддерживаться на 200 мм ниже геометрической оси барабана. Отклонение уровня от среднего не более 50 мм.

Для обеспечения равномерного нагрева барабана при растопках котла предусмотрен паровой обогрев котла от постороннего источника насыщенным паром давлением 40-140 ата.

1.3 Пароперегреватель

Пароперегреватель выполнен с учётом склонности сжигаемого топлива к шлакованию. Пароперегреватель радиационно-конвективного типа. Радиационная поверхность выполнена в виде ширмовых поверхностей, расположенных в топке, и трубопотолочного перекрытия. Конвективные поверхности пароперегревателя в верхнем поворотном газоходе котла. Регулирование температуры перегретого пара осуществляют путем впрыска собственного конденсата в пароохладителях 1 и 2 ступени.

Пар из барабана котла по 6-ти трубам ф133 * 10, сталь 20 поступает в камеры ф219 * 26, сталь 20, потолочного пароперегревателя. Который выполнен из труб ф32 * 4, сталь 20, и закрывает весь потолок котла, как над топкой, так и над поворотной камерой. Трубы потолочного пароперегревателя переходят в змеевики холодного пакета. После холодного пакета пар по 6 трубам ф133 * 13, сталь 20, попадает в 8 крайних ширм. Пройдя крайние ширмы, пар 8-ю трубами ф133 * 10, сталь 12Х1МФ, подаётся в пароохладители 1 ступени (камеры ф273 * 25, сталь 12Х1МФ). После регуляторов пар по 8 трубам ф133 * 10, сталь 12Х1МФ, поступает в 8 средних ширм. Ширмовый пароперегреватель выполнен из труб ф32 * 4, сталь 12Х1МФ. Из средних ширм по 8 трубам ф133 * 10, сталь 12Х1МФ пар подаётся во входные камеры ф273 * 25, сталь 12Х1МФ горячего пакета пароперегревателя, откуда поступает в 10 крайних микроблоков горячего пакета, выполненных из труб ф32 * 4. сталь 12Х1МФ. Пройдя крайние микроблоки, пар попадает в промежуточные камеры ф273 * 36. сталь 12Х1МФ и из них перебрасывается в 8 задних микроблоков горячего пакета пароперегревателя, выполненных из труб ф32 * 5, сталь 12Х1МФ. Из средних микроблоков пар по 8 трубам ф133 * 17, сталь 12Х1МФ, поступает в камеры пароохладителей 2 ступени. После регуляторов пар по 10 трубам ф133 * 17, сталь 12Х1МФ направляется в 10 крайних микроблоков выходного пакета (4 ступень) пароперегревателя, выполненных из труб ф32 * 5,сталь 12Х1МФ. Пройдя крайние микроблоки пар поступает в промежуточные камеры ф273 * 45, сталь 12Х1МФ 4-й ступени пароперегревателя и из них направляется в 8 средних микроблоков 4-й ступени, выполненных из труб ф32 * 5,5.сталь 12Х2МФОР. Из средних микроблоков пар по 8 трубам ф133 * 17,сталь 12Х1МФ, поступает в паро-сборную камеру ф273 * 45, сталь 12Х1МФ.

Переброс пара из крайних ширм и микроблоков в средние выполняется для уменьшения разверки температуры пара.

1.4 Установка для получения собственного конденсата

Для получения конденсата на впрыск в пароохладители, котельный агрегат оборудован змеевиковыми конденсаторами. Охлаждение пара в конденсаторах осуществляется питательной водой, прошедшей первую (по ходу воды) ступень водяного экономайзера.

Пар поступает из барабана котла по трубам ф60 * 5,5, сталь 20 в конденсатор ф426 * 36.сталь 20. Полученный конденсат сливается в сборный коллектор ф133 * 10 по трубам ф60 * 5,5, сталь 20 и оттуда поступает к регулирующим клапанам.

Подача конденсата в пароохладители осуществляется за счёт перепада давления, созданного паровыми эжекторами, расположенными в камерах пароохладителя (1 ступень), а также за счёт падения давления пара между барабаном и камерой пароохладителя 2 ступени.

Для слива избытка конденсата в барабан сборный коллектор соединяется с барабаном трубами ф133 * 10,сталь 20.

1.5 Конвективная шахта

Конвективная шахта выполнена по бесприсосной схеме. Кубы воздухоподогревателя и нижнего экономайзера установлены друг на друге и сварены между собой, что значительно уменьшает присосы воздуха. При нагревании конвективная шахта расширяется вверх, компенсация расширения осуществляется трубным компенсатором, установленным между горячими частями воздухоподогревателя и водяного экономайзера. Воздухоподогреватель и водяной экономайзер размещены в рассечку. Воздухоподогреватель скомпонован по двухпоточной схеме; верхний водяной экономайзер занимает всю глубину газохода, нижний размещён в двух симметричных газоходах.

Водяной экономайзер выполнен из труб ф32 * 3,5, сталь 20 в виде пакетов гладкотрубных змеевиков, расположенных в шахматном порядке. Воздухоподогреватель выполнен из труб ф40 * 1,5,сталь 20. Дымовые газы протекают внутри труб, снаружи трубы омываются воздухом.

Горячая часть водяного экономайзера имеет независимое опирание на каркас. Остальные поверхности конвективной шахты, кроме нижнего куба, опираются на металлоконструкции каркаса конвективной шахты. Нижний куб воздухоподогревателя выполнен подвесным и является съёмным.

2. Тепловой расчет парогенератора

.1 Расчетное задание

Для выполнения теплового расчета парогенератора будем исходить из следующих данных:

- Паропроизводительность агрегата: Dп=210 т/ч

- Давление пара за главной паровой задвижкой: рп=140 ата

- Температура пере

www.studsell.com