- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Эффективность котла-утилизатора: 3 составляющих. Котел утилизатор. Котел утилизатор который работает на уходящих газах

Котел утилизатор. Котел-утилизатор: характеристики, принцип работы

Котел утилизатор - устройство и принцип работы

Котел утилизатор — это устройство, работающее на тепловой энергии, получаемой из газов дизельного и газотурбинного оборудования, а также, сушильных барабанов, туннельных и вращающихся печей. Такие котлы используют энергию, которая в противном случае, была бы потрачена впустую, ведь на промышленных предприятиях значительная часть газов выбрасывается просто в атмосферу. Между тем, температура выходящих градусов может доходить до тысячи градусов, поэтому не использовать такую энергию было бы нерационально.

Утилизаторы позволяют задействовать тепло выходящих газов, повышая тем самым коэффициент использования топлива. Кроме того, утилизация дает возможность сократить выбросы в атмосферу вредных веществ.

Особенности оборудования

Котел утилизатор работает без собственной топочной камеры. Такой агрегат использует тепло, получаемое в ходе других технологических процессов.

Обратите внимание! Когда в составе выходящих газов имеется как физическая, так и химическая составляющая теплоты, то последнюю имеет смысл сжечь.

Одна из характерных черт функционирования промышленных утилизационных систем состоит в том, что в выходящих газах могут находиться множество небольших частиц. Они бывают в жидком, твердом или газообразном виде. Возникают частицы вследствие работы производственных установок и представляют собой осколки металла, шихты, шлака или окалины. Жидкие частицы — результат выплавки металлов. В целом, образование этих микроотходов связано с повышенными температурами, применяемыми при металлообработке.

На эффективность утилизации выходящих газов оказывает влияние тепловая мощность отопительного агрегата, режим подачи в него отходов и их температура. Объем и температура выходящих газов зависит от количества сжигаемого топлива и характера промышленного процесса. Значительный объем шихтовых газов выдается в цветной и черной металлургии — при продувании конвертеров кислородом.

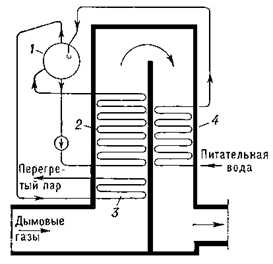

Схема котла-утилизатора с принудительной циркуляцией: 1 — барабан; 2 — испарительная часть; 3 — пароперегреватель; 4 — водяной экономайзер.

Как сказано выше, на функционирование утилизатора большое влияние оказывает режим подачи в него газов. Промышленное оборудование (особенно это относится к конвертерам) часто работает циклично, что отрицательно сказывается на продуктивности котельного агрегата.

Котел утилизатор можно классифицировать по следующим параметрам:

- По температуре газа, подающегося в агрегат. По этому параметру оборудование подразделяется на: низкотемпературное (менее 900 градусов) и высокотемпературное (свыше 1000 градусов). В условиях низких температур передача тепловой энергии осуществляется благодаря конвекции, а при высоких показателях — в процессе излучения. При температурах, превышающих 1100 градусов, жидкие продукты сгорания меняют свое агрегатное состояние.

- По паровым характеристикам котел утилизатор может относиться к 3 классам: оборудования с низким давлением (1,5 МПа и 300 градусов), с повышенным давлением (4,5 МПа и 450 градусов), и с высоким (от 10 до 14 МПа и 550 градусов).

- По принципу передвижения жидкости, пара и продуктов сгорания утилизационные котлы разделяются на два типа: газотрубные и водотрубные.

- По способу передвижения жидкости в испарительном контуре утилизирующее оборудование дифференцируется на котлы с естественной и принудительной циркуляцией.

- По комплектации и нагревательным поверхностям оборудование подразделяется на такие типы: башенный, горизонтальный и туннельный. В низкотемпературных устройствах применяется змеевиковая конвективная нагревательная поверхность. В высокотемпературных модификациях — конвективно-радиационная поверхность.

Принцип работы газотрубных утилизаторов

Газотрубные агрегаты бывают двух типов: расположенные по вертикали и по горизонтали. Такое оборудование чаще всего применяется возле мартеновских, обжиговых и других печей. Газотрубные устройства характеризуются относительно незначительными показателями мощности.

Котел утилизатор газотрубной модификации работает так: разогретый газ (температура примерно 1200 градусов) покидает печь и поставляется в нижнюю область газохода агрегата. В этой части находятся W-образные настенные поверхности (в виде лент и экранов), а также, конвективный пакет пароперегревателя.

Газотрубный котел-утилизатор ТКЗ типа КУ-40. 1 — пароперегреватель; 2 — трубная поверхность; 3 — дымосос.

Под воздействием тепла вода преобразуется в пар. Далее смесь воды с паром начинает циркуляцию по настенным поверхностям. В ходе процесса котел производит пар под давлением до 4,5 МПа и температурой до 440 градусов. Это дает возможность получить высокие показатели мощностных характеристик — до 8 МВт. Для поддержания стабильного теплового потенциала, до утилизатора ставится предтопок с газовой горелкой.

Принцип работы водотрубных утилизаторов

В основу работы таких утилизаторов заложена многоразовая принудительная циркуляция, благодаря чему, испарительный элемент можно изготавливать в любой необходимой конфигурации. Испарительный элемент разделяется на ряд параллельно подключенных секций, что дает возможность сильно уменьшить сопротивление испарительной области и задействовать циркуляционные насосы небольшой мощности.

Вода, поступающая в водогрейный котел, проходит через водный экономайзер, и далее перенаправляется в барабан отопительного агрегата. Оттуда жидкость выкачивается насосом и через шламоотделитель перетекает в испарительные пакеты. Последние подключаются параллельно.

В барабане осуществляется сепарирование смеси пара и воды, в результате чего вода в водогрейном агрегате выделяется из пара. Далее пар направляется через пароп

szemp.ru

Котлы утилизаторы: устройство и схема работы

Котлы утилизаторы, как правило, не оснащаются собственными топочными камерами. Для сгорания в форсуночной камере используются газы и выхлопы, которые образуются в процессе металлургического производства или работы тяжелых агрегатов, установок и ДВС. Содержание

Характеристики котлов утилизаторов

Целесообразность применения таких котлов объясняется потребностью сжигания газов, в которых имеется составляющая топливной структуры, особенно это применимо для дизелей и двигателей внутреннего сгорания.

Работа котлов утилизаторов основана на следующих особенностях: они производят и аккумулируют энергию в виде сильно нагретой воды, потоков пара или конвекции воздуха.

Эта энергия может свободно использоваться для получения других видов энергии или механической работы.

Котел утилизатор устройство которого открывает широкие перспективы для использования энергии тепла от сгорания топлива – это значительно увеличивает коэффициент полезного действия самого топлива и установки, уменьшает температуру нагрева агрегата, позволяет улавливать вредные газы и выхлопы.

Эффективность работы утилизатора зависит от трех факторов: температура газа, который поступает в котел, его объем и способ подачи.

Температура газа и его объем напрямую зависят от вида производства. Статистика показывает, что самые большие отходы газов имеет нефтеперерабатывающая отрасль. Также, очень много газовых выбросов образует металлургическая промышленность.

В этом производстве образуется шихтовый газ – среда, в которой содержится металлическая окалина, которая создает хорошие условия для воспламенения и сжигания газа.

Мощность котла, как базисного элемента системы отопления, равняется теплопотере всей сети, обеспечивающей помещение с определенными габаритами и теплотехническими свойствами.

Мощность котла, как базисного элемента системы отопления, равняется теплопотере всей сети, обеспечивающей помещение с определенными габаритами и теплотехническими свойствами.

Что такое пеллетные котлы, читайте здесь.

Режим, который объясняет поступление газа в котел, является не менее важным фактором. Большинство технических установок имеет циклический характер подачи, а это не очень хорошо влияет на “питание” котла утилизатора.

В этом случае котел работает с очень малыми объемами газа, а это значит, что их дополнительное применение нецелесообразно.

Часто такое наблюдается в цехах инверторного производства сварочных работ аргоновой сваркой, где используется замкнутый цикл без большого количества отходов.

Особенности и виды котлов-утилизаторов

- Разные характеристики, которые зависят от температуры газов, поступающих в котел. По данной температурной характеристике котлы делятся на: низкотемпературные (с T ниже 600 градусов Целься) и высокотемпературные (с T выше 1100 градусов Цельсия). Если температура газа низкая, то циркуляция происходит конвекционным типом, при высокой – излучение теплового воздуха. При температуре свыше 1300 градусов структура твердых примесей газа меняет свое состояние на газ.

- Пар, который образуется с помощью утилизатора, имеет разные значения давлений: низкое или пониженное (Р = 1,5 МПа, t=400°С), умерено-повышенное (4,5 МПа и 450°С) и высокое (10-14 МПа и 550°С).

- Водотрубные или газотрубные утилизаторы различают по способу движения всех рабочих тел: пара, воды, газа, отработки и тепла.

Деаэраторы атмосферного давления применяются в схемах приготовления питательной воды паровых котлов и подпиточной воды систем теплоснабжения и горячего водоснабжения на ТЭС и в котельных.

Деаэраторы атмосферного давления применяются в схемах приготовления питательной воды паровых котлов и подпиточной воды систем теплоснабжения и горячего водоснабжения на ТЭС и в котельных.

Что такое вакуумные деаэраторы, вы можете узнать тут.

- С принудительной или естественной циркуляцией. Котлы делят по виду перемещения жидкостей по технологическим линиям и регистрам.

- Котел утилизаторы схема которого может иметь различную компоновку и варианты монтажа: башенные, напольные с креплением к пьедесталу, настенные и подвесные. Очень часто утилизаторы с использованием газа низкой температуры выполняют в виде змеевиков с переменной конвекцией.

Принцип действия газотрубных и водотрубных котлов

Утилизатор газотурбинного типа

Котлы, как правило, выпускаются в горизонтальном или вертикальном вариантах конструкции.

Котлы, как правило, выпускаются в горизонтальном или вертикальном вариантах конструкции.

Они могут эффективно применяться в совокупности с мартенами и печами для обжига, которые не отличаются большими мощностными характеристиками и высокой температурой газа.

Газ с небольшой температурой выходит из печи в дымоуловительную установку и поступает в нижнюю полость утилизатора. Там находится специальное устройство-камера, которая повышает конвекционные характеристики.

Камера представляет собой пакет из металлических листов, которые отражают и направляют потоки тепла. Избыточное тепло образует пар из воды, который циркулирует в необходимых направлениях.

Пар, как правило, имеет характеристики около 400 градусов Цельсия и давлением больше 5 атмосфер – это позволяет образовать электрическую энергию чуть более 8 кВт.

Для того, чтобы поток газа был более или менее постоянным, в утилизаторе предусмотрен накопительный ресивер и дозатор подачи смеси к розжигу.

Все утилизаторы оснащенные газовой турбиной имеют одинаковый принцип работы. Их часто применяют для уравновешивания температурного режима в установках большой мощности, но с малой отдачей отработанных газов. Их применение имеет экономическую целесообразность.

Утилизатор водотрубного исполнения

Газоутилизаторы, которые имеют систему принудительной циркуляции технологических жидкостей, тепла и пара, имеют очень активное применение в индустрии.

Газоутилизаторы, которые имеют систему принудительной циркуляции технологических жидкостей, тепла и пара, имеют очень активное применение в индустрии.

Принудительная циркуляция позволяет увеличивать показатели мощности и температуры пара с помощью использования автоматики и реле управления.

Камеры такого котла разделены на секции, которые оснащаются отдельными насосами циркуляции малой мощности.

Это позволяет аккумулировать тепловую энергию в каждой камере отдельно, а потом суммировать ее с помощью отражателей для приготовления пара и электрической энергии.

Вода для нагрева, которая необходима при парообразовании, поступает в камеры через дозирующее устройство – экономайзер.

Из камер вода поступает в специальные участки испарения, которые представляют собой замкнутые камеры с перфорацией для отвода тепла.

Настенные электрические котлы Protherm – это альтернатива газовому отоплению с целым рядом неоспоримых преимуществ!

Настенные электрические котлы Protherm – это альтернатива газовому отоплению с целым рядом неоспоримых преимуществ!

Подробнее о деаэраторе дв, читайте здесь.

Образовавшаяся тепловая энергия снижает температуру газовой смеси за счет ее преобразования, отводит большую часть тепла от агрегатов и создает прекрасные предпосылки для энергосберегающих режимов в производстве.

Практически все котлы имеют одну типовую схему.

Для поддержания работоспособности всем утилизаторам требуется своевременная диагностика и поточный ремонт, тогда утилизатор будет эффективен и прослужит долгое время.Использование утилизаторов на производстве началось сравнительно недавно, но уже на первых этапах дало прекрасные предпосылки к снижению экономических затрат и повышению производительности.

Это надежный и испытанный вид техники, который используется совместно с большими и средними мощностями, дополняя их.

kotlotech.ru

Котёл-утилизатор — Википедия

Материал из Википедии — свободной энциклопедии

Модульный теплоутилизационный парогенераторКотёл-утилиза́тор — котёл, использующий (утилизирующий) теплоту отходящих газов различных технологических установок — дизельных или газотурбинных установок, обжиговых и сушильных барабанных печей, вращающихся и туннельных технологических печей, мартеновских печей, установок крекинга.

Котлы-утилизаторы не имеют всех элементов, характерных для топливосжигающих котлоагрегатов, в частности, горелок и системы подготовки и подачи топлива. Воздухоподогреватель и топка в котлах-утилизаторах отсутствуют, так как газы, используемые в котле, образуются в технологическом процессе основного производства.

Отходящие вторичные газы основной технологической установки сразу подаются на конвективные поверхности нагрева (пароперегреватель, испаритель, экономайзер), обычно представляющие из себя решетки из обдуваемых потоком газа рядов труб. Температура газов, поступающих в котёл-утилизатор, приблизительно составляет 350—1000 °C.

Пар, получаемый от котлов-утилизаторов имеет невысокие параметры: температуру до 400 °C и давление до 50 атм и обычно используется в технологических целях, а не для привода энергетических турбин.

Все котлы утилизаторы средней и большой мощности барабанного типа, то есть сепарация насыщенного пара от воды происходит в барабане. Циркуляция воды через испарительные поверхности нагрева обычно принудительная и производится циркуляционными насосами.

Котлы-утилизаторы, работающие на газах различных печей, использующие газы после сушильных, обжиговых или мартеновских печей имеют особенности в эксплуатации. Отходящие газы таких установок содержат много пыли и часто содержат агрессивные химические вещества, что иногда вызывает необходимость очистки газов до котла-утилизатора. Наиболее часто для очистки используют

ru.wikipedia.org

Котлы утилизаторы водогрейные: виды, область применения.

Многие виды промышленного производства в своей работе не могут обойтись без получения вторичных продуктов, которые нужно каким-то образом утилизировать.Содержание

Водогрейный котел-утилизатор

Если при каком-либо технологическом процессе выделяется горячий пар или газ, зачем же его просто так выбрасывать в атмосферу и ухудшать и без того не радужную ситуацию с экологией?

Если при каком-либо технологическом процессе выделяется горячий пар или газ, зачем же его просто так выбрасывать в атмосферу и ухудшать и без того не радужную ситуацию с экологией?

Тем более, что затраты на производство зависят не только от налогов, обслуживания оборудования и цен на первичные ресурсы, но и от стоимости и объемов утилизируемой продукции.

Поэтому, в коксохимическом и других производствах так важно использовать котлы-утилизаторы для получения горячей воды или отопления производственных помещений.

Водогрейный котел утилизатор представляет собой агрегат без топочного отделения, в него поступают горячие отходящие газы. Именно за счет их температуры и происходит нагрев пара или воды для получения горячего тепло- и водоснабжения.

Паровой котёл МЗК предназначен для получения насыщенного пара с температурой 175°С и рабочим давлением 0,8 МПа используемого для технологических и отопительных нужд.

Паровой котёл МЗК предназначен для получения насыщенного пара с температурой 175°С и рабочим давлением 0,8 МПа используемого для технологических и отопительных нужд.

Что такое паровой котёл КП, вы можете узнать тут.

В определенных модификациях есть и топочные устройства, когда это касается переработки некоторых вторичных газов. Эти газы имеют дополнительную горючесть, за счет чего их можно дожечь и получить еще больше теплоносителя для нагрева воды или пара.

Такое оборудование предназначено не только для дополнительной переработки вторичных газов и обеспечения горячего водоснабжения и отопления.

Энергия, получаемая за счет забора температуры у горячих газов (и их дожигания для горючих), может быть направлена на обеспечение других технологических процессов.

За счет когенерационных установок — усовершенствованных котлов-утилизаторов, можно получать дополнительно электроэнергию или же холод для технологических процессов.

Кроме того, посредством таких устройств происходит улавливание частиц технологического сырья, которые могут находиться в газах и требуют установки дополнительных фильтров, если нет котлов.

Работа этих агрегатов позволяет заботиться об экологии, сокращать количество и температуру выбросов и позволяет экономить на затратах по нагреву воды/пара/других жидкостей и газов.

Классификации оборудования

Есть несколько основных видов оборудования, в которых учитываются:

Есть несколько основных видов оборудования, в которых учитываются:

- Температура вторичных газов на входе в котлоагрегат.

- Параметры пара.

- Организация взаимного движения пара и воды.

- Циркуляция в испарительном контуре котла.

- Конструктивное исполнение в зависимости от компоновки и поверхностей нагрева.

По первому признаку котлы-утилизаторы бывают: низкотемпературные (температура вторичных газов менее 900 градусов), высокотемпературные (температура более 1000 градусов Цельсия).

В низкотемпературных унос тепла происходит за счет конвекции, в высокотемпературных — за счет излучения и изменения агрегатного состояния.

Водогрейный котел утилизатор может быть выполнен с естественной циркуляцией или же с многократно принудительной в зависимости от характера вторичных газов и устройства самого котлоагрегата.

Котлы-утилизаторы имеют следующий принцип работы: они генерируют энергию в виде нагретой воды, пара или воздушного потока.

Котлы-утилизаторы имеют следующий принцип работы: они генерируют энергию в виде нагретой воды, пара или воздушного потока.

Подробнее о котлах утилизаторах газов, вы можете узнать здесь.

По конструктивному исполнению бывают: башенные, П-образные, горизонтально-туннельные и радиационно-конвективные.

При разработке и установке должны учитываться технологические особенности производств, где поступление горячих газов происходит циклично.

И не всегда эти циклы в должной мере согласованы и отлажены. Поэтому такие устройства имеют высокий уровень автоматизации, которая быстро улавливает все особенности поступления газов в зависимости от температуры и объемов.

Область применения

Особое значение это оборудование имеет для коксохимического производства. Так как при сухом тушении раскаленного кокса выделяется большое количество физической теплоты, которую нужно обязательно использовать для сокращения расходов условного топлива.

Особое значение это оборудование имеет для коксохимического производства. Так как при сухом тушении раскаленного кокса выделяется большое количество физической теплоты, которую нужно обязательно использовать для сокращения расходов условного топлива.

Котлы-охладители конверторных газов используются для сталеплавильного производства для обработки горячих углеродных газов. Они образуются за счет продувания кислородом конвекторов.

Такой вид котлов позволяют сократить конверторный унос и вред для атмосферного воздуха. Они представляют собой радиационно-конвективные агрегаты, в которых реализована многократная принудительная циркуляция и предусмотрена 2-ступенчатая схема испарения.

В некоторых модификациях предусмотрено дожигание оксида углерода, в некоторых — нет.

В последнее время начали применяться модернизированные котлы-утилизаторы, которые применяют для парогазовых установок на тепловых электростанциях.

Деаэраторы атмосферного давления применяются в схемах приготовления питательной воды паровых котлов и подпиточной воды систем теплоснабжения и горячего водоснабжения на ТЭС и в котельных.

Деаэраторы атмосферного давления применяются в схемах приготовления питательной воды паровых котлов и подпиточной воды систем теплоснабжения и горячего водоснабжения на ТЭС и в котельных.

Что такое вакуумные деаэраторы, вы можете узнать тут.

В них используются вторичные газы, которые выделяются в процессе работы газовой турбины. Получаемый пар (среднего и высокого давления) затем используется заново в турбине, за счет чего значительно экономится топливо.

Котлы для утилизации тепла уходящих газов от газовых турбин или же поршневых двигателей нашли свое применение в когенерационных установках. В результате работы получают пар, который идет на технологические нужды или отопление/обеспечение горячей водой.

Энерготехнологические агрегаты — новая ступень развития утилизаторов

В таких установках повышено технологическое и энергоэффективное взаимодействие всего технологического процесса с модернизированными котлоагрегатами-утилизаторами.

В таких установках повышено технологическое и энергоэффективное взаимодействие всего технологического процесса с модернизированными котлоагрегатами-утилизаторами.

Это позволяет оптимизировать расходы топлива, сократив их, и свести к минимуму выбросы в атмосферу.

Энерготехнологические агрегаты не могут работать по отдельности, они представляют собой единый цикл, в котором совмещены производство и утилизация.

Сейчас ими все чаще заменяют устаревшее оборудование в бумажно-целлюлозной, химической и металлургической отраслях. Именно эти виды промышленности всегда были одними из самых загрязняющих экологию.

А в сложившейся нелегкой ситуации в экологической сфере — задача каждого предприятия должна состоять в защите окружающей среды.

Котлы на отработанном масле. Область применения и виды.

Котлы на отработанном масле. Область применения и виды.

Об устройстве котла на отработанном масле, читайте здесь.

К тому же, ресурсов становится все меньше и их стоимость постоянно растет, поэтому использование котлов-утилизаторов и ЭТА позволяют получить высокий уровень экономии и сократить расходы на производство.

kotlotech.ru

Котел-утилизатор тепла отходящих газов - Энциклопедия по машиностроению XXL

Котел-утилизатор тепла отходящих газов [c.188]Описание установки. Котел-утилизатор тепла отходящих газов, производящий 3,5 т пара в час при температуре 179 С и давлении 10 атм, представляет собой водотрубный котел с естественной циркуляцией и располагается в задней части нагревательной печи с вращающимся подом. [c.188]

Паровой котел-утилизатор КУ-40 (рис. 10-13) с естественной циркуляцией предназначен для получения пара при использовании тепла отходящих газов сталеплавильных мартеновских печей. [c.203]

Для использования тепла отходящих газов установлены котлы-утилизаторы 8, а также вертикальный котел Шухова 9 (поверхностью нагрева 16,5 [c.408]С. В это время другая пара регенераторов нагревается, аккумулируя тепло отходящих газов. После охлаждения насадок первой пары регенераторов до определенной температуры происходит очередная перекидка клапанов и процесс повторяется в обратном направлении. Из регенераторов дымовые газы идут по боровам в дымовую трубу, по пути проходят через котел-утилизатор и газоочистку. [c.27]

Отходящие из печи газы, температура которых не ниже 600°С, дожигаются в борове, соединяющем холодную головку печи с котлом-утилизатором, или в специальной камере дожигания летучих и выносимой из печи пыли. Затем газы (температура из 1000—1250°С) поступают в котел-утилизатор, где отдают свое тепло, используемое для получения пара и нагрева воздуха, который может быть применен либо непосредственно в прокалочном агрегате, либо для других технологических целей. После котла-утилизатора газы поступают в электрофильтр для очистки от пыли и затем выбрасываются через трубу в атмосферу. Все транспортирование газов осуществляется с помощью дымососов, установленных за электрофильтром. [c.33]

Тепловой коэффициент полезного действия отражательных печей из-за высокой температуры отходящих газов очень низок, он не превыщает 30%. Чтобы лучше использовать тепло, дымовые газы направляют под паровые котлы, а затем в воздухонагреватели для подогревания воздуха (рис. 34). В результате этого использование тепла улучшается до 55—70%. Котел-утилизатор дает в час 10—30 т пара с давлением до 50 кН/м . [c.91]

ПК — паровой котел нормальной конструкции ВПГ — высоконапорный парогенератор КУ — паровой котел — утилизатор тепла отходящих газов ВКУ — водогрейный котел-утилизатор 1 — паровая турбина 2 — питательный насос 3 — газовая турбина или турбина, работающая на газопаровой смеси 4 — воздушный компрессор 5 — камера сгорания 6 — газовоздушный теплообменник 7 — испарительная камера 8 — мокрый водяной экономайзер 9 — влагосепаратор 10 — двигатель произвольного типа 11 — конденсатор теплового насоса 12 — редукционный клапан 13 — испаритель теплового насоса 14 — компрессор парового теплового насоса 15 — поршневой, газовый двигатель. [c.19]

Выхлопные трубы двигателей выведены через полуподвальное помещение, примыкающее к машинному залу справа. В этом помещении расположены циркуляционные водяные насосы, а также котлы-утилизаторы тепла отходящих газов (см. 10-5). Если тепло газов не используется, то они направляются непосредственно в глушители, выполненные в данном примере в виде бетонных ка-мер, внутри которых расположены металлические глушители. Получаемый в котлах-утилизаторах пар используется для отопления здания станции, служебных помещений, подогрева воды для душа и т. п. В периоды остановки двигателей для отопления ста нции служит отопительный котел с отдельной топкой, установленный в том же насосном помещении. [c.504]

На рис. 5-10 изображен в Гв-диаграмме идеальный цикл БГПУ. В этой установке у котельного агрегата или парогенератора (в нижней ступени бинарного цикла) отсутствует топочная камера, и котел является котлом-утилизатором, использующим только физическое тепло отходящих газов газотурбинной установки (в верхней ступени бинарного цикла). В верхней газовой ступени цикла в механическую работу превращается количество тепла (рис. 5-10). В нижней пароводяной ступени цикла, где работает по циклу Ренкина паротурбинная установка, получается механическая работа, в тепловом эквиваленте равная [c.96]

На рис. 6-5 показана принципиальная тепловая схема газопаровой электростанции [Л. 6-3]. В такой автономной бинарной газопаровой установке (БГПУ) отсутствует непосредственный подвод тепла высокого потенциала к пароводяному рабочему телу, и в паровом цикле Ренкина, по которому работает нижняя ступень данного бинарного цикла, используется только отходящее тепло газового цикла. Поэтому котельный агрегат 5, работающий на отходящих газах газовой турбины 2, не имеет топочной камеры и превращается в котел-утилизатор физического тепла отходящих газов газотурбинной установки. [c.147]

При достаточно высокой температуре отходящих газов у печей устанавливают котлы-утилизаторы. Получение пара рентабельно, если температура газов, поступающих в котлы, выше 400° С. В котле они охлаждаются до 150—180° С. Получение горячей воды возможно и при сравнительно ЛИЗКОЙ температуре отходящих газов, однако область использования горячей воды меньше, чем пара. Чем выше температура газов, поступающих в котел, тем выше его производительность. В котлах-утилизаторах можно использовать 20—30% тепла отходящих газов (иногда больше), что составляет 8—15% потенциального тепла, вводимого топливом. [c.126]

Дымовые газы, уходящие из печи с температурой порядка 1100— 1200° С, сильно загрязнены технологической пылью — пылесодер-жание доходит до 200 г/м и более. Часть пыли находится в размягченном состоянии и регенерация тепла отходящих газов сильно затруднена, так как взвешенные частицы расплавленного шлака и твердая взвесь отшлаковывают поверхность нагрева рекуператоров или регенераторов и они быстро выходят из строя. Поэтому непосредственно за печью устанавливают котел-утилизатор с экранированной камерой — шлакогранулятором. При помощи последнего 3 А. А. Щукин 33 [c.33]

В большинстве " котлов-утилизаторов тепловоспринимающие поверхности располагаются по ходу продуктов сгорания следующим образом пароперегреватель, испаритель и водонагреватель. В данных котлах тепло в основном передается конвекцией. Конвективная теплоотдача трубным поверхностям нагрева котла может быть осуществлена при движенги отходящих газов вдоль оси и внутри труб, т. е. вода снаружи труб (газотрубный котел) вдоль оси и снаружи кипятильных труб (водотрубный котел) поперек оси кипятильных труб (водотрубный котел). [c.260]

Оборудование парогенератора и разрез печи приведены на рис. 10. Установка состоит нз следующих основных частей 1) куполообразного (трубчатого) пароперегревателя, который вместе с огнеупорной изоляцией и наружным стальным кожухом выполняет также роль свода (пылеуло-вительной камеры) (рис. 10,/) 2) короткого горизонтального газоотвода, соединенного с вертикальным газоотво-дом оба канала снабжены дополнительными трубчатыми теплообменниками (рис. 10,. 2) 3) аварийной свечи газа, выбрасываемого в атмосферу, минуя котел-утилизатор (рис. 10,5) 4) вертикального котла-утилизатора с нижним отводом газа (рис. 10, ) 5) спаренных вентиляторов, которые создают поток газа и направляющих газ на газоочистку (рис. 10,5). Доля тепловых потерь, которая может быть использована, зависит, в основном, от к. п. д. котла, температуры газа при входе в котел и на выходе из экономайзера и составляет в условиях завода в г. Варгоне при температуре отходящих газов 395 °С—46,8 %> при 649 °С— 5,6%, и при 900°С—83,0%- При рабочей нагрузке печи 40 МВт можно вырабатывать от 37 до 45 т/ч пара ( 1000 т/сут). Это дает возможность получить дополнительную мощность от утилизации тепла более 8 МВт. [c.61]

Из газовой турбины очищенные отходяпще газы направляются в котел-утилизатор с экономайзером, где за счет тепла этих газов вырабатывается пар давлением 13 ат.. Из экономайзера отходящие газы при температуре около 180 С и избыточном давлении 120 мм вод. ст. через высотную трубу отводятся в атмосферу. [c.67]

Для агрегатов автогенной плавки важное значение приобретает задача использования вторичного тепла, поскольку теряется большое количество тепла с отходящими технологическими газами, имеющими высокую температуру (1200 - 1300 °С при КФП, ПВ и др. процессах) с охлаждением кессонированных элементов (на печах ПВ эта доля тепла в тепловом балансе составляет 14 - 20 %) с отвальными шлаками, которые имеют высокие температуры (1250- 1350 °С) и количество которых значительно превышает выход металлов (доля в тепловом балансе - до 30 %). Максимальное использование этих видов вторичного тепла превращает установки автогенной плавки сырья в высокоэффективные энерготехнологические комплексы (ЭТК) [105], В цветной металлургии имеется опыт работы аналогичных комплексов, например, ЭТК фьюмингования шлаков, включающий фьюминг-печь, систему испарительного охлаждения кессонов (ИО), котел-утилизатор (КУ) с воздухоподогревателем и водяным экономайзером [106]. [c.113]

Если в топке котла нормальной конструкции, работающего по схеме с предвключенной ГТУ (рис. 1-3, г), не сжигать дополнительного топлива, то этот котел превратится в утилизатор уходящих газов ГТУ. Такая схема с утилизацией отходящего тепла ГТУ в паросиловой установке показана на рис. 1-3, е. [c.23]

mash-xxl.info

Котел-утилизатор

Использование: теплоэнергетика, утилизация тепла уходящих газов. Сущность изобретения: в вертикальном газоходе размещены экономайзер 3, испаритель 7 и перегреватель 8, каждый из которых выполнен в виде рядов изогнутых по эвольвенте трубок с оребрением, подключенных к раздающим и собирающим камерам. Последние образованы поперечными перегородками 9 и 10 и дырчатым щитом 14, размещенными внутри барабана-сепаратора, установленного вдоль оси газохода. Жалюзийный сепаратор 16 расположен в зоне верхнего торца барабана-сепаратора 2 с образованием паросборного отсека, сообщенного посредством трубы 21 с раздающей камерой перегревателя 8. Струйные насосы размещены под перегородкой в раздающей камере испарителя 7, а их активные сопла подключены к сборной камере экономайзера 3. Трубки нижнего ряда последнего размещены под углом к горизонту. Насосы размещены с зазором относительно перегородки 9 и снабжены гидроприводами. 2 з.п. ф-лы, 2 ил., 1 табл.

Изобретение относится к теплоэнеpгетике, конкретнее к устройству парогенератора, использующего тепло уходящих газов, и может быть использовано для утилизации тепла уходящих газов на выхлопе газовых турбин, парогазотурбинных установок или различных технологических систем.

Известны конструкции парогенераторов, в которых достигнуты высокие удельные показатели по передаче тепла от греющего газа. Например, в парогенераторах фирмы Зульцер, устанавливаемых на АЭС "Шмехаузен" ФРГ [1], поверхности теплообмена выполнены из многозаходных, концентрически расположенных труб (типа "Геликс"). Компоновка выполнена навивкой теплообменных труб концентрическими слоями вокруг центральной трубы. Однако аэродинамическое сопротивление такой конструкции достаточно велико, что требует наличия индивидуальных газодувок с электроприводом по 2,5 МВт на каждый парогенератор, что неприемлемо для котла-утилизатора. Известны также парогенераторы с V-образными эвольвентными ширмами, которые при минимальном аэродинамическом сопротивлении дают наибольший теплосъем из известных компоновок трубчатых теплообменников [2]. Однако и это техническое решение, несмотря на его перспективность, не решает поставленной задачи получения минимальных габаритов, так как при естественной циркуляции в трубах необходим достаточно большой перепад высот, что и приводит к указанным габаритам (8,5, 15 и 16 м). Известны парогенераторы с принудительной циркуляцией питательной воды в трубах, что снимает ограничения по нивелирным отметкам трубных пучков, например, на АЭС "Гранд Галф" в реакторе ВWR/6 использованы струйные насосы для организации принудительной циркуляции теплоносителя (Атомная техника за рубежом. 1981, N 6, с. 32-38, рис. 1). Однако и это техническое решение без дополнительной переработки не может быть применено для котла-утилизатора. Из известных технических решений наиболее близким объектом к заявляемому по назначению и существенным признакам является котел-утилизатор по книге [3]. Котел-утилизатор содержит барабан-сепаратор с образованным жалюзийной решеткой пароспорным отсеком, трубопроводы, насосы, а также размещенные в вертикальном газоходе перегреватель, испаритель и экономайзер, каждый из которых выполнен в виде рядов изогнутых трубок, подключенных к раздающей и собирающей камеры, причем паровой отсек посредством трубы подключен к раздающей камере перегревателя. Однако принятая за прототип установка отличается значительными габаритами, что ведет к увеличенной металлоемкости, большим количествам труб и соединений, находящихся под давлением, усложненным монтажем, что ведет к снижению надежности. Целью изобретения является улучшение массогабаритных характеристик и уменьшение металлоемкости путем улучшения компоновки теплообменных поверхностей и сокращения коммуникаций, а также повышение надежности путем сокращения находящихся под давлением соединений и поверхностей путем компенсации неравномерности нагрева труб в пучках, а также обеспечения при запуске возможности естественной циркуляции питательной воды. Цель достигается тем, что в котле-утилизаторе, содержащем барабан-сепаратор с образованным жалюзийной решеткой паросборным отсеком, трубопроводы, насосы, а также размещенные в вертикальном газоходе перегреватель, испаритель и экономайзер, каждый из которых выполнен в виде рядов изогнутых трубок, подключенных к раздающей и собирающей камерам, паровой отсек посредством трубы подключен к раздающей камере перегревателя, барабан размещен вдоль оси газохода и снабжен поперечными перегородками и дырчатым листом, размещенным с образованием камер испарителя и перегревателя, жалюзийная решетка расположена в зоне верхнего торца барабана, труба установлена по оси барабана-сепаратора, причем насосы выполнены струйными, размещены под перегородкой в раздающей камере испарителя и активными соплами подключены посредством трубопроводов к сборной камере экономайзера, а теплообменные трубки выполнены с оребрением и изогнуты по эвольвенте, кроме того трубки нижнего ряда экономайзера размещены под углом к горизонту, а струйные насосы размещены с зазором относительно перегородки и снабжены гидроприводами, подключенными к сборной камере экономайзера. Отличительной особенностью заявляемого изобретения является размещение и конструкция барабана-сепаратора котла. Размещение барабана-сепаратора по оси кожуха газохода и разделение его дополнительными перегородками позволило использовать полученные таким образом полости в качестве сборных и раздающих камер испарителя и перегревателя, что существенно улучшило компоновку котла в целом, значительно сократило коммуникации и соответственно количество находящихся под давлением соединений и поверхностей. Такое объединение функций в одном аппарате позволило выполнить котел одноходовым по газу, значительно сократить его габарит по высоте. Размещение барабанасепаратора по оси кожуха образовало кольцеобразный газоход для установки поверхностей нагрева, а выполнение этих поверхностей в виде ширм эвольвентного профиля обеспечило равенство скоростей газа по всему сечению кожуха и равномерность по длине оребренных труб, что позволило применить нетрадиционную подачу пара на сепарацию: не из объема межтрубного пространства, как в известных парогенераторах АЭС, а с выхода трубного пучка испарителя в кольцевую камеру под дырчатым щитом. Это решение оказалось эффективным благодаря еще одной отличительной особенности конструкции барабана-сепаратора, а именно: струйные насосы, которыми оборудован контур принудительной циркуляции питательной воды, установлены таким образом, что их камеры и диффузоры размещены под перегородкой в раздающей камере испарителя, а активные сопла соединены трубопроводами со сборным коллектором экономайзера, что обеспечивает отвод пассивной жидкости контура циркуляции и расход в нем, примерно в 5 раз превышающий расход питательной воды. Таким образом генерация влажного пара в предлагаемом котле осуществляется в динамическом режиме при одновременном достаточном для обеспечения устойчивой надежной работы избытке жидкой фазы. Многократная принудительная циркуляция через трубы испарителя снижает возможность отложений на поверхностях нагрева выходных участков труб, что повышает надежность работы испарителя и установки в целом. Благодаря нетрадиционному размещению барабана-сепаратора осушка влажного пара осуществляется в нем сочетанием традиционных средств, каковыми являются дырчатый щит с переливной трубой и жалюзийный сепаратор, установленный в верхней части барабана, и нетрадиционных, какими является еще одна особенность аппарата - центральная труба, соединяющая выход из жалюзийного сепаратора с раздающей полостью перегревателя. Благодаря тому, что донышко раздающей полости перегревателя омывается греющим газом при максимальной температуре, а стенки центральной трубы находятся при температуре насыщения, образуется своеобразный колодец на входе пара в трубный пучок перегревателя, полностью исключающий попадание в его трубы жидкой фазы. Еще одной отличительной особенностью предлагаемого котла-утилизатора является то, что нижний ряд труб экономайзера размещен под углом к горизонту. На переходных режимах работы на выходных участках отдельных труб экономайзера возможно достижение параметров кипения, что вызывает неустойчивую работу. Контруклон нижнего ряда позволяет объединить направление гидростатических и гидродинамических сил, действующих на образующиеся пузырьки пара, вытолкнуть их в сборный коллектор экономайзера. При этом вскипание на участке с контруклоном создает дополнительную движущую силу естественной конвекции, которая с учетом малых значений скорости воды и гидравлического сопротивления в трубах экономайзера заметно увеличивает скорость циркуляции в соответствующей трубе, что компенсирует неравномерность нагрева и снижает паросодержание на выходном участке этой трубы. Таким образом контруклон нижнего ряда служит своеобразным демпфером неравномерности нагрева, который возможен на переменных режимах работы котла-утилизатора, что повышает надежность работы последнего. Для повышения надежности разогрева и запуска котла-утилизатора служит еще одна отличительная особенность его конструкции, а именно то, что камеры струйных насосов установлены с зазором относительно перегородки и снабжены гидроприводами, подключенными к сборной камере экономайзера. Отсутствие гидравлического сопротивления между сборной и раздающей полостями испарителя за счет зазоров между камерами струйных насосов и перегородкой позволяет использовать режим естественной циркуляции при работе на малых нагрузках и малых расходах питательной воды, а также для ускорения разогрева. При включении струйных насосов давление и расход питательной воды повышается, а создаваемый насосами напор срабатывается через трубные пучки испарителя, так как эти зазоры выбираются. Циркуляция питательной воды при разогреве повышает надежность запуска котла-утилизатора. Таким образом в сравнении с прототипом предлагаемый котел-утилизатор имеет меньшие габариты и металлоемкость и обеспечивает повышение надежности работы за счет своих отличительных конструктивных признаков. На фиг. 1 представлена схема предлагаемого котла-утилизатора; на фиг. 2 - узел установки струйного насоса на перегородке между сборной и раздающей полостями испарителя. Так как конструкция симметричная, левая часть кожуха и газохода на фиг. 1 оборваны. Котел-утилизатор содержит кожух 1, в который снизу поступает отработавший в турбине газ (показан стрелками). По оси кожуха установлен барабан-сепартор 2. В кольцевом газоходе, образованном кожухом 1 и барабаном-сепаратором 2, размещены поверхности нагрева, выполненные из оребренных труб и образующие экономайзер 3 с раздающей камерой 4, подключенной к напорному трубопроводу 5 питательной воды, и со сборной камерой 6, а также испаритель 7 и перегреватель 8. Оребренные трубы испарителя 7, имеющего наибольшую поверхность нагрева, выполнены в виде ширм эвольвентного профиля, что позволило разместить необходимую поверхность испарителя в минимальных габаритах, газохода и при этом получить равномерное заполнение его сечения, приводящее к равенству скоростей греющего газа и равномерности нагрева труб. Концы труб каждой ширины закреплены в корпусе барабана-сепаратора 2, при этом в корпусе с помощью дополнительных перегородок 9 и 10 образованы полости, используемые в качестве сборной 11 и раздающей 12 камер испарителя. Кроме того в корпусе барабана-сепаратора 2 смонтированы другие, традиционные внутрикорпусные устройства барабана-сепаратора: конический отбойный щит 13, установленный в сборной камере 11 испарителя, дырчатый щит 14 с переливной трубой 15, вертикальные жалюзийные сепараторы 16. В нижней части корпуса барабана-сепаратора 2 с помощью перегородок 17, 18 образованы полости, использованные в качестве раздающей 19 и сборной 20 камер перегревателя 8. При этом трубные пучки перегревателя 8 и змеевики экономайзера 3 изогнуты в поперечном сечении газохода по эвольвентному профилю, также как и ширмы испарителя 7, что обеспечивает равномерное заполнение газохода теплообменными поверхностями и уменьшает необходимые для их размещения габариты. Выход пара из жалюзийных сепараторов 16 соединен с раздающей камерой 19 перегревателя центральной трубой 21, которая проходит через полости барабана-сепаратора, находящиеся при температуре кипения: раздающая 12 и сборная 11 камеры испарителя 7 и полость 22 сепарации насыщенного пара. В то же время перегородка 17 омывается входящими греющими газами, камера 20 может быть выполнена в виде торообразного коллектора по периметру перегородки 17, при этом ее температура будет близка к температуре греющего газа на входе в котел. Таким образом на входе в трубный пучок перегревателя 8 образуется своеобразная ловушка для жидкой фазы, исключающая попадание последней в перегретые трубы. Для отвода отсепарированной в жалюзийных сепараторах жидкой фазы их дренажный коллектор соединен трубами 23 с переливной трубой 15, с помощью которой жидкость из полости 22 сепарации перепускается под отбойный щит 13 на вход в струйные насосы, корпус 24 которых образует всасывающую камеру и диффузор (фиг. 2). Струйные насосы установлены под перегородкой 9, разделяющей раздающую 12 и сборную 11 камеры испарителя. На фиг. 1 изображено два варианта их установки: справа - без гидропривода с прижатием за счет гидростатических сил, слева - с гидроприводом 25 (на фиг. 1 изображен сильфонный гидропривод). В обоих случаях корпусы 24 струйных насосов установлены с зазором относительно перегородки 9 (фиг. 2) и с возможностью при подаче давления питательной воды по трубопроводам 26 прижатия корпусов 24 насосов к перегородке 9. На фиг. 2 и 1 слева трубопроводы 26 соединяют активные сопла 27 струйных насосов со сборной камерой 6 экономайзера через полость гидропривода 25, а на фиг. 1 справа сопла 27 выполнены непосредственно на концах трубопроводов 26. Кроме того, на фиг. 1 приведена позиция 28, которой обозначен нижний ряд труб экономайзера 3. Нижний ряд 28 змеевиков экономайзера выполнен с контруклоном (фиг. 1). Предлагаемый котел-утилизатор работает следующим образом. Греющий газ от выхлопа турбины поступает снизу в кольцевой газоход между кожухом 1 и барабаном-сепаратором 2 и последовательно омывает теплообменные поверхности перегревателя 8, испарителя 7 и экономайзера 3. Питательную воду с помощью насосов подают по напорному трубопроводу 5 в раздающую камеру 4 экономайзера. Пройдя по трубам змеевиков экономайзера, вода подогревается до температуры насыщения и поступает в сборную камеру 6 экономайзера. В результате возможной неравномерности температурного поля греющего газа (например, при различных изменениях режимов работы установки), а также расходов питательной воды в отдельных трубах, на выходных участках змеевиков экономайзера возможно вскипание жидкости. Так как выходными участками являются нижний ряд 28 труб, который установлен с контруклоном, появление пузырей пара в этих трубах ведет к увеличению расхода через эту трубу, так как гидростатические силы всплытия пузырьков благодаря контруклону направлены в сторону движения питательной воды. Увеличение расхода компенсирует неравномерность нагрева, что повышает надежность работы, в сборном коллекторе 6 паросодержание питательной воды выравнивается, что обеспечивает устойчивую работу струйных насосов 24, к которым питательную воду подают с помощью трубопроводов 26. На частичных режимах или во время разогрева установки, когда расход питательной воды мал и давление ее в сборной камере 6 невелико, корпусы 24 струйных насосов висят на упорах, образуя зазор между камерой насоса и перегородкой 9 (фиг. 2) (в варианте на фиг. 1 справа камера насоса висит на аналогичном упоре). При включении питательных насосов и достижении в напорном трубопроводе 5 расчетного давления последнее передается в полость гидропривода 25 (фиг. 2), сильфон растягивается, торец камеры струйного насоса прижимается к площадке перегородки 9, активное сопло 27 струйного насоса подает высокоскоростную струю жидкости в диффузор, создавая перепад давлений на входе и выходе струйного насоса (корпуса 24). В варианте, изображенном на фиг. 1 справа, этот создаваемый перепад давлений и прижимает камеру струйного насоса (корпуса 24) к перегородке 9, однако для получения этого эффекта необходимо выдержать соответствующее соотношение сопротивлений диффузора струйного насоса и щели между его камерой и перегородкой. Таким образом между раздающей 12 и сборной 11 камерами испарителя 7 создается перепад давлений, равный напору струйных насосов, за счет чего через трубы испарителя осуществляется 4-6-кратная принудительная циркуляция. Многократная принудительная циркуляция создает необходимый для устойчивой и надежной работы испарителя избыток жидкой фазы. В испаритель 7 применена прямоточно-перекрестная схема движения греющих газов и питательной воды, которая надежно отводит восходящий поток пароводяной смеси из труб. Расчеты показали, что при ноpмальных параметрах и 4-6-кратной циркуляции через испаритель получается на выходе из его труб пароводяная смесь соответственно с паросодержанием 14,3% для внутренних рядов и 30,6% для внешних рядов, что обеспечивает устойчивую работу всего трубного пучка, а также предупреждает возможность отложений на выходных участках труб испарителя. В конструкции барабана-сепаратора 2 на участке испарителя предусмотрено изменение диаметра корпуса (фиг. 1)(в реальной конструкции с D = 0,84 м до D = 1,2 м). За счет изменения диаметра в 2,5 раза снижается паровая нагрузка зеркала в сепарационном объеме камеры 11. Пароводяная смесь, поступающая в сборную камеру 11 из трубного пучка испарителя 7, проходит двухступенчатую систему сепарации, которую осуществляют при минимальных габаритах за счет приведенной скорости пара 2 м/с, что в 4 раза больше общепринятой в котельной технике для горизонтальных барабанов-сепараторов. На выходе пароводяной смеси в камеру 11 установлен конический отбойный щит 13, с помощью которого пар направляют на дырчатый щит 14, а жидкость перепускают к перегородке 9 на вход в струйные насосы. Для этих же целей использована и нижняя часть переливной трубы 15 (фиг. 1). Верхняя часть переливной трубы использована для создания слоя жидкости на дырчатом щите 14, через который барботирует поступающий из камеры 11 пар. Избыточная жидкость стекает по кольцевому зазору между переливной 15 и центральной 21 трубами, возвращаясь на вход в струйные насосы, а пар, осушенный в полости 22 сепарации за счет гравитационных сил до влажности 2,7%, поступает во вторую ступень осушки в вертикальные жалюзийные сепараторы 16, где влажность пара снижается до 0,05-0,1 мас.%. Отсепарированную в жалюзийных сепараторах жидкость из дренажного коллектора трубами 23 отводят в переливную трубу 15 (фиг. 1). Концы труб 23 заглубляют в переливной трубе под верхний ее срез, что исключает возможность попадания в трубы 23 пара. Осушенный пар из жалюзийного сепаратора 16 поступает в центральную трубу 21 и подается на перегородку 17 в раздающей камере 19 подогревателя 8. Температура центральной трубы 21, также как и перегородки 10, равна температуре насыщения, так как температура омывающей их снаружи питательной воды равна температуре кипения. За счет разогрева перегородки 17 до температуры входящих в котел греющих газов паросодержание в полости 19 достигает 100% , что исключает попадание жидкой фазы в трубный пучок перегревателя 8. В трубном пучке перегревателя 8 сухой пар перегревается до требуемой температуры и через сборную камеру 20, образованную перегородкой 18, его отводят в паропровод потребителям перегретого пара. Камера 20 может быть выполнена в виде торообразного коллектора, размещенного по периметру нижней части корпуса барабана-сепаратора 2, при этом температура перегородки 17 может достигать температуры заторможенного потока греющего газа. Для оценки эффективности предлагаемого технического решения выполнено сравнение его основных технических характеристик с котлом-утилизатором КУП-3100, имеющим выносной барабан-сепаратор и систему принудительной циркуляции. Теплогидравлические расчеты заявляемого котла и его сепарационной системы выполнялись по рекомендуемым в технической литературе зависимостям. Результаты сравнения предлагаемого котла-утилизатора и котла КУП-3100 приведены в таблице. Из анализа данных видно, что при тех же самых параметрах работы в случае выполнения котла-утилизатора по предлагаемому изобретению в 1,8 раза уменьшается масса (на 18,5 т), что соответственно снижает материалоемкость и затраты на изготовление котла; на 1,85 м уменьшается высота, что позволит изготовить котел на заводе в сборе, соответственно повысить качество и сократить сроки монтажных работ; на 20% (на 1000 Па) уменьшается сопротивление по стороне греющего газа, что позволит увеличить КПД турбины и всего цикла установки. Предлагаемая компоновка котла-утилизатора существенно упрощает схему циркуляции нагреваемого теплоносителя в сравнении с прототипом, так как устраняется выносной барабан-сепаратор и внешний контур принудительной циркуляции, что существенно уменьшает количество находящихся под давлением поверхностей, разъемных и сварных соединений и соответственно повышает надежность в работе.Формула изобретения

1. КОТЕЛ-УТИЛИЗАТОР, содержащий барабан-сепаратор с образованным жалюзийной решеткой паросборным отсеком, трубопроводы, насосы, а также размещенные в вертикальном газоходе перегреватель, испаритель и экономайзер, каждый из которых выполнены в виде рядов изогнутых трубок, подключенных к раздающей и собирающей камерам, причем паровой отсек посредством трубы подключен к раздающей камере перегревателя, отличающийся тем, что барабан размещен вдоль оси газохода и снабжен поперечными перегородками и дырчатым листом, размещенными с образованием упомянутых камер испарителя и перегревателя, жалюзийная решетка расположена в зоне верхнего торца барабана, труба установлена по оси последнего, причем насосы выполнены струйными, размещены под перегородкой в раздающей камере испарителя и активными соплами подключены посредством трубопроводов к сборной камере экономайзера, а трубки выполнены с оребрением и изогнуты по эвольвенте. 2. Котел-утилизатор по п.1, отличающийся тем, что трубки нижнего ряда экономайзера размещены под углом к горизонту. 3. Котел-утилизатор по п.1, отличающийся тем, что струйные насосы размещены с зазором относительно перегородки и снабжены гидроприводами, подключенными к сборной камере экономайзера.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3www.findpatent.ru

Внедрение котлов-утилизаторов для уменьшения количества выбросов газа и улучшения окружающей среды

Данная установка служит для использования теплоты отходящих газов дизелей или газотурбинных установок, а также для выработки водяного пара за счет тепла дымовых газов трубчатых печей, сушильных барабанов и турбин.

Котлы-утилизаторы (Рис.1) позволяют повысить кпд и уменьшить количество

выбросов вредных газов в окружающую среду. Они могут быть паровыми или водогрейными. Котел-утилизатор вырабатывает пар различного давления для технических нужд или дальнейшего использования [1].

Крупные котлы-утилизаторы не имеют всех элементов котлоагрегата. Отходящие

|

вторичные газы попадают сразу на поверхности нагрева (экономайзер, испаритель, пароперегреватель).

Рис. 1. Котел-утилизатор

Воздухоподогреватель и топка в котлах-утилизаторах отсутствуют, так как газы, используемые в котле, образуются в технологическом процессе основного производства. Температура газов, поступающих в энергетический котел-утилизатор, приблизительно составляет 350—700 °C.

Котлы-утилизаторы, работающие на газах различных печей, использующие газы после сушки или обжига материалов не самые надежные. Отходящие газы содержат много пыли и других химических веществ, что вызывает необходимость очистки газов до котлаутилизатора. Наиболее часто для очистки используют циклоны и электрофильтры.

Использование котлов-утилизаторов в производственных процессах оказывает благотворное влияние на экологическую обстановку. Во-первых, котлы-утилизаторы снижают выброс тепловой энергии в окружающую среду. Во-вторых, позволяют значительно сократить сжигание твердого, жидкого или газообразного углеводородного топлива, а это, в свою очередь позволяет уменьшить выбросы парниковых газов (окиси углерода СО и оксиды азота NOx).

Это замедляет процессы глобального потепления, и позволяет предприятию зарабатывать на снижении издержек за счет экономии топлива [2].

Рис. 2. Схема котла-утилизатора с принудительной циркуляцией: 1 — барабан; 2

— испарительная часть; 3 — пароперегреватель; 4 — водяной экономайзер

Охрана окружающей среды на установке:

В целях защиты окружающей среды от загрязнения и получения дополнительной электроэнергии, газ сжигают в котлах-утилизаторах. При сгорании газа образуется тепловая

энергия, при помощи которой вода, пропускаемая через трубы, превращается в пар. Производительность пара в котлах-утилизаторах, напрямую зависит от объема и качества

утилизируемого газа. Использование паровых котлов-утилизаторов имеет ряд преимуществ:

уменьшение выхлопа загрязняющих веществ в атмосферу, снижение расходов на очистку

газов, более рациональное использование топливах [6].

Установка должна быть спроектирована так, чтобы ее влияние на окружающую среду

было минимальным, что позволяет для окружающей среды сохранить свои способности к развитию и самоочищению. Влияние установки на окружающую среду оценивается значениями показателей ее экологической характеристики. Экологическая характеристика установки оценивается четырьмя показателями:

1. Количество газообразных выбросов.

Количество газообразных выбросов связано с расходом топлива, содержанием в нем

сернистых и азотистых соединений и методом пропарки (продувки) аппаратов перед их ремонтом. Расход топлива уменьшается при применении на трубчатых печах подогревателей воздуха, малосернистого топлива, повышением температуры сырья на входе в трубчатую печь за счет более полного использования тепла фракций, выводимых с установки, и применения эффективных теплообменников.

Пыль, уносимая из печи, в значительной степени оседает по газовому тракту: 50—60 %

в шлаковике, 15—20 % в регенераторах, 10—15% в котле-утилизаторе. Таким образом, запыленность газа после котла-утилизатора (перед газоочисткой) составляет 10—15 % содержания пыли в газах, выходящих из печи [7].

2. Количество неутилизированных отходов.

Неутилизированные отходы на установках топливнохимического блока представляют собой песок, пропитанный нефтепродуктами, полученный при уборке разливов

нефтепродуктов, промасленная ветошь, изношенная одежда и обувь, изношенный прокладочный материал, шланги и т.п. Для неутилизированных отходов на установке

устанавливается специальная бетонная емкость, из которой периодически отходы вывозятся на специальную свалку. Отработанные алюмо-силикатные катализаторы и адсорбенты

отвозятся на кирпичные заводы или дорожно-строительные предприятия.

Катализаторы, содержащие благородные металлы (платину, рений, кобальт, молибден

и т.п.), собираются в герметические емкости и отправляются на специальные заводы для извлечения этих металлов.

3. Количество потребляемой воды.

Количество потребляемой воды на установке можно понизить за счет повторного использования воды, применяя ее сначала для охлаждения легких фракций, потом – для

тяжелых, т.к. тяжелые фракции могут выводиться с установки с более высокой температурой по сравнению с легкими. Более полное использование тепла выводимых фракций для

нагрева сырья и производства водяного пара, так же способствует уменьшению расхода воды в холодильниках.

4. Количество потерь нефтепродуктов.

Для исключения попадания дождевых и талых вод на площадку установки и разлитых

нефтепродуктов за пределы установки территорию установки ограждают бордюром.

Для избежания пропусков нефтепродуктов через неплотности во фланцевых

соединениях трубопроводов и через уплотнения насосов и компрессоров перед пуском установки производится проверка их герметичности с применением воды или инертного газа, для подачи которых необходимо иметь специальные линии. Сброс жидких нефтепродуктов из аппаратов и трубопроводов при отборе проб и опорожнении проводится в специальную заглубленную емкость (нулевая емкость).

Разлитый нефтепродукт смывается с площадки установки водой в промливневую

канализацию, из которой эта вода поступает на очистные сооружения. Для снижения содержания нефтепродуктов в этой воды на выходе канализации с установки устанавливается локальная нефтеловушка с гидрозатвором и насосом для откачки нефтепродукта в специальную емкость.

В заключении, хотелось бы отметить, что внедрение котлов-утилизаторов уменьшает количество выбросов газа, технического использованного пара и продуктов сгорания в окружающую среду. Вследствие этого улучшается экология и идет самовосстановление окружающей среды [8].

ЛИТЕРАТУРА

1. Химический словарь / Б. Н. Кочергин, Л. Я. Горностаева, В. М. Макаревский, О. С. Аранская. — Мн.: Народная асвета, 1990. — С. 94. — 255 с.

2. Котлы-утилизаторы мартеновских печей / И. Н. Розенгауз. — Мн.: Котлыутилизаторы и энерготехнологические агрегаты, 1969.

3. Аэродинамический расчет котельных установок: нормативный метод/ С.И. Мочан. С-Пб., Энергия, 2004, 256 с.

4. Краткий справочник по паротурбинным установкам.М.: Энергия, 2003.216 с.

5. Котлы-утилизаторы и энерготехнологические агрегаты: учебник / А.П.Воинов,

В.А.Зайцев, Л.И. Куперман, Л.Н. Сидельковский М.: Энергоатомиздат, 2003.272 с.

6. Половняк, В.К. Современные технические и технологи-ческие подходы к решению

экологических проблем / В.К. Половняк // Вестник КНИТУ. – 2009. №4. – С. 17-25. 4. 4.

Сагдеев А.А., Нижнекамский химико-технологический институт (филиал) ФГБОУ ВПО «Казанский национальный исследовательский технологический университет»; Сагдеева Г.С.,

Нижнекамский институт информационных технологий и телекоммуникаций

Казанского национального технического университета им. А.Н. Туполева КАИ

Материал взят из книги Инженерное дело

studik.net