- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Котлы с принудительной циркуляцией воды. Котлы с боковым подводом воды

Котлы с принудительной циркуляцией воды

Общие сведения

С развитием и усовершенствованием водотрубных котлов все более уменьшаются диаметр водогрейных труб и размеры самих котлов. Применение труб малого диаметра выгодно с точки зрения теплопередачи, но они оказывают большое сопротивление движению воды и пароводяной смеси, т. е. отрицательно влияют на надежность циркуляции; кроме того, очистка труб малого диаметра от накипи и отложений весьма затруднена.

Скорость естественной циркуляции воды зависит в трубах в основном от разности плотности воды и паровоздушной смеси, высоты и диаметра испарительных труб. Чем выше давление пара в котле, тем меньше разность между плотностью воды и пара, т. е. надежность циркуляции воды в трубах снижается с увеличением давления пара.

Таким образом, повышение давления пара для котлов с естественной циркуляцией и рост тепловых нагрузок и поверхностей затрудняет надежную циркуляцию воды. Стенки труб только тогда надежно выдерживают давление пара, когда они сохраняют температуру, близкую к температуре воды в них. Это условие соблюдается только при хорошем омывании стенок водой или пароводяной смесью, т. е. при надежной циркуляции воды в трубах котла. Чрезмерно малая скорость циркуляции или застой воды в трубах могут привести к быстрому перегреву их стенок, т. е. к аварии котла. Это обстоятельство привело к мысли о создании так называемой принудительной циркуляции воды в трубах.

Котлы с принудительной циркуляцией можно разделить на два основных типа: прямоточные (т. е. с кратностью циркуляции, равной единице) и с многократной принудительной циркуляцией. Кратностью циркуляции можно назвать количество циклов по замкнутому контуру, которые должна сделать вода до полного ее испарения в этом контуре.

Котлы системы «Ла-Монт» с принудительной циркуляцией воды

На морских судах получили некоторое распространение котлы системы «ЛаМонт» с многократной принудительной циркуляцией.

Паропроизводительность главных судовых котлов типа «Ла-Монт» достигает 45-60 т/ч и более, а параметры пара-до 10 МПа и более при температуре перегретого пара до 500°С. Однако широкого распространения главные котлы не получили из-за высокой стоимости и сложности конструкции. Малые котлы с принудительной циркуляцией успешно применяют на теплоходах в качестве вспомогательных и утилизационных.

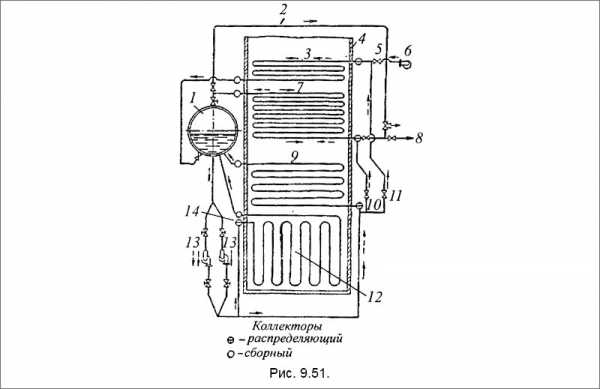

Простейшая схема прямоточного котла с принудительной циркуляцией воды типа «Ла-Монт» представлена на рис. 9.51.

Сравнительно небольшой пароводяной барабан 1 вынесен за пределы газохода 4 и служит только для сбора пароводяной смеси и ее сепарации, поэтому он не подвергается действию газов с высокой температурой.

Питательная вода подается в барабан 1 питательным насосом 6 через экономайзер 3, помещенный в последнем газоходе, в зоне наиболее низкой температуры газов. Особые циркуляционные насосы 13 (один из них резервный) принимают воду из барабана и подают ее через раздаточный коллектор 14 в параллельно включенные змеевики 12 топочных экранов и в пакеты змеевиков 9 конвективной поверхности нагрева.

Насыщенный пар из барабана 1 поступает в пароперегреватель 7, помещенный в среднем газоходе, и далее в виде перегретого пара по трубопроводу 8 направляется к механизмам (направление потока пара и воды во время работы котла показаны сплошными, а при пуске - пунктирными стрелками).

Рис. 9.51. Прямоточный котел «Ла-Монт» с принудительной циркуляцией воды: 1 - пароводяной барабан; 2 - магистраль насыщенного пара к потребителям; 3 - водяной экономайзер; 4 - корпус (бочка) газохода; 5 - проходной клапан; 6 - питательный насос котла; 7 - пароперегреватель; 8 - магистраль перегретого пара; 9 - змеевики конвективной поверхности нагрева; 10, 11 - проходные клапана; 12 - змеевики топочного экрана; 13 - циркуляционные насосы; 14 - распределительный коллектор.

При растопке котла во избежание пережога через трубы экономайзера и пароперегревателя, циркулирует вода. При этом открывают клапаны 10, 11 и закрывают клапан 5, предварительно наполнив котел водой до рабочего уровня. Когда давление пара превышает атмосферное, клапаны 10 и 11 перекрывают и включают пароперегреватель и экономайзер.

Насыщенный пар для хозяйственно-бытовых нужд отбирается из барабана 1 котла по магистрали 2.

Для равномерного распределения по параллельно включенным трубам в распределяющих коллекторах предусмотрены дроссельные шайбы или штуцера. Это позволяет выравнивать расход воды через отдельные трубы и пакеты вне зависимости от собственного гидравлического сопротивления и проводить его в соответствии с количеством тепла, получаемом трубами.

Кратность циркуляции в котлах «Ла-Монт» составляет 6-8, т.е. количество воды, проходящее по контуру котла за 1 ч. в 6-8 раз превышает его часовую паропроизводительность. Благодаря этому обеспечивается высокая скорость движения пароводяной смеси в трубах на всех нагрузках котла, даже при самых тяжелых условиях работы котла, на всех нагрузках перегрев труб невозможен.

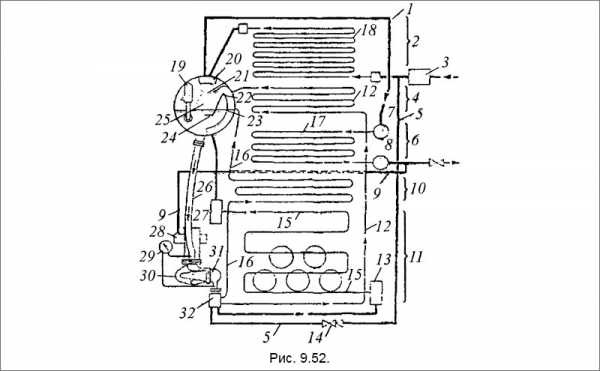

На рис. 9.52 представлена схема движения воды и пара прямоточного котла с принудительной циркуляцией более сложной конструкции класса «Ла-Монт». В этом варианте схемы, как и в первой, пароводяной барабан вынесен из зоны высоких температур продуктов сгорания. Вода из пароводяного барабана, циркуляционным насосом подается к кипятильным трубам. Для распределение воды между трубами они подключены к коллекторам с помощью дроссельных шайб, отверстия в них таковы, что каждая труба получает воду в количестве, в 8 раз превышающем количество получаемого в ней пара. Благодаря этому обеспечивается высокая скорость движения пароводяной смеси в трубках на всех нагрузках котла и даже при самых тяжелых условиях работы котла перегрев труб невозможен. Однако, несмотря на преимущества, применение принудительной циркуляции, дроссельные шайбы и циркуляционный насос являются дополнительными источниками отказов котла.

Рис. 9.52. Прямоточный котел «Ла-Монт» с принудительной циркуляцией воды: 1 - трубопровод насыщенного пара; 2 - водяной экономайзер; 3 - регулятор питания котла; 4, 10 - вторая и первая парообразующие секции; 5 - рециркуляционная магистраль экономайзера; 6 - пароперегреватель; 7, 8 - входной и выходной коллекторы пароперегревателя; 9 - магистраль подвода пара к циркуляционному насосу; 11 - топка котла; 12, 16 - трубы второй и первой парообразующих секций; 13 - распределительный коллектор экрана задней стенки топки; 14 - клапан рециркуляции экономайзера; 15 - трубы экрана задней стенки топки; 17 - трубы пароперегревателя; 18 - трубы экономайзера; 19 - распределитель питательной воды в пароводяном барабане 25; 20 - парозаборное устройство; 21 - дефлектор; 22 - отбойныЙ лист; 23 - перегородка; 24 - дырчатый лист; 25 - пароводяной барабан; 26 - трубопровод всасывания циркуляционного насоса; 27 - коллектор экрана задней стенки топки; 28 - привод циркуляционного насоса; 29 - дифференциальный манометр; 30 - циркуляционный насос; 31 - патрубок раздачи; 32 - главный распределительный коллектор.

Принято считать, что применение принудительной циркуляции позволяет уменьшить накипеобразование в трубах, а также сократить время ввода котла из холодного состояния. Благодаря выравниванию температуры металла труб, конструкция котла подвергается меньшим температурным напряжениям. Кроме того, поскольку прогиб труб не оказывает влияние на процессы циркуляции, компоновка конструкции котла может быть различной.

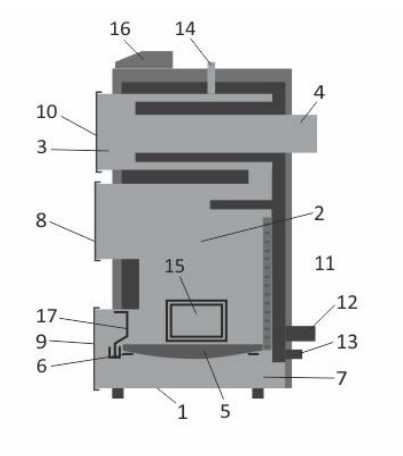

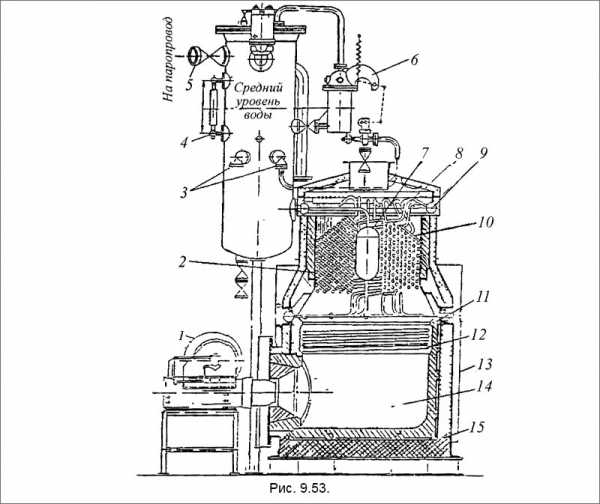

Рис. 9.53. Общий вид вспомогательного котла «Ла-Монт»: 1 - электрофорсуночный агрегат; 2 - распорные штанги; 3 - питательные клапана; 4 - водомерная колонка; 5 - главный паровой стопорный клапан; 6 - регулятор питания; 7 - дымоотводная камера; 8 - змеевики испарительной части; 9 - верхний коллектор; 10- дымоотводный колпак; 11 - нижний коллектор; 12- экранный змеевик охлаждения топки; 13 - воздушная рубашка; 14 - топка; 15 - изоляция корпуса котла.

Общий вид компоновки вспомогательного котла типа «Ла-Монт» дана на рис. 9.53. Котел полностью автоматизирован. Для сжигания дизельного топлива используется форсуночный агрегат «Унитерм», в комплект которого входят воздушный вентилятор, шестеренчатый топливный насос и приводной электродвигатель. Давление топлива перед форсункой 1,8-2,0 МПа. Рабочее давление пара 0,7 МПа, паропроизводительность 650 кг/ч. Котел имеет защиту по прекращению горения и при прекращении циркуляции воды на нагнетательном трубопроводе.

Водотрубный котел «Лефлера» с принудительной циркуляцией пара

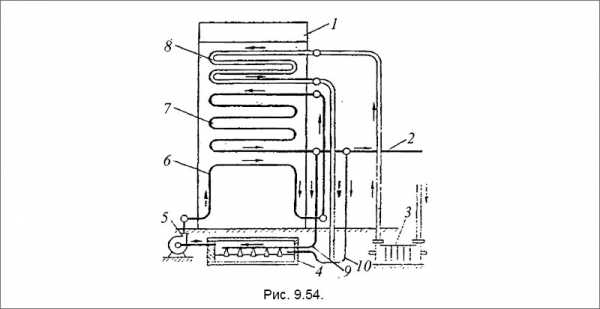

На морских судах существуют котлы не только с принудительной циркуляции воды, но и с принудительной циркуляцией пара. К котлам с принудительной циркуляцией пара относится котел «Лефлера», схема которого представлена на рис. 9.54. Насыщенный пар из пароводяного коллектора 4 нагнетается компрессором 5 через радиационный 6 и конвективный 7 пароперегреватели.

Рис. 9.54. Котел «Лефлера»: 1 - воздухоподогреватель; 2- трубопровод подвода перегретого пара к потребителям; 3 - питательный насос; 4 - пароводяной коллектор; 5 - компрессор; 6, 7 - радиационный и конвективный пароперегреватели; 8 - водяной экономайзер; 9, 10 - магистраль возврата пара.

Часть перегретого пара по магистрали 2 направляется к потребителям, а остальной пар по магистрали 9 или 10 возвращается в пароводяной коллектор 4. По магистрали 9 пар нагнетается таким образом, что барботирует через воду в паровом коллекторе котла. Теплоту перегрева этой части пара используют для испарения воды и получения насыщенного пара. По магистрали 10 пар поступает в пароводяной коллектор котла над уровнем воды вместе с питательной водой из экономайзера.

Тепло топочных газов передается пару циркулирующему в трубах поверхностей нагрева (в отличие от других типов котлов, где тепло передается пару и воде). Так как вода испаряется в пароводяном коллекторе котла, который не подвержен непосредственному подогреву продуктами сгорания, чистота питательной воды не является важным показателем, так как образование накипи не происходит.

Термомасляный котел с принудительной циркуляцией рабочей среды

К котлам с принудительной циркуляцией рабочей среды можно отнести и термомасляные котлы. Котельная установка включает два агрегата: вспомогательный и утилизационный. Рассмотрим конструкцию и принцип работы термомасляных котлов, изготовленных фирмой «Рейнсталь». Особенность котлов состоит в том, что в них вместо обычной воды используется специальный теплоноситель - термомасло типа «Жилотерм» очень высокого качества. Вспомогательный и утилизационный котлы имеют искусственную циркуляцию, создаваемую специальным насосом термомасла.

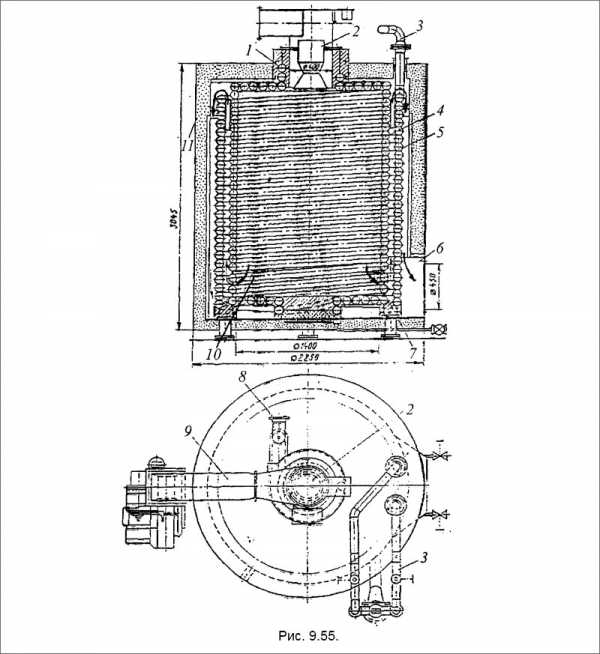

Рис. 9.55. Термомасляный котел с принудительной циркуляцией рабочей среды: 1 - верхняя часть змеевика 4; 2 - форсунка котла; 3 - вход термомасла в змеевик 5; 4 - внутренний змеевик; 5 - наружный змеевик; 6 - дымоход; 7 - разреженный участок для прохода дымовых газов; 8 - труба выхода горячего термомасла; 9 подвод воздуха к форсунке; 10 - топка котла; 11 - корпус котла с изоляцией.

На рис. 9.55 показана схема конструкции вспомогательного котла с термомасляным теплоносителем. Поверхность нагрева (она составляет 77 м2) скомпонована конструктивно в виде змеевиков наружного 5 и внутреннего 4. Котел имеет форму цилиндра диаметром 2250 мм и высотой 3045 мм, в верхней части которого размещена форсунка 2 для сжигания мазута, воздух к форсунке подводится по каналу 9.

Термомасло поступает сверху по трубам 3 и по наружному змеевику 5 движется вниз и далее к внутреннему змеевику 4, в котором оно имеет восходящее движение к верхним элементам 1 змеевика 4, и затем поступает в выходную трубу 8. Змеевики 5 по всей высоте цилиндра образуют сплошную стенку, а внутренние змеевики 4 в нижней части имеют разреженный участок 7, образующий проход для дымовых газов. Продукты сгорания, образовавшиеся в топке 10, поступают в кольцевое пространство, образованное сплошными стенками змеевиков 4 и 5, а в верхней части котла газы поворачивают вниз и движутся в кольцевом пространстве между наружными змеевиками 5 и корпусом котла 11. Отводятся газы в дымоход 6.

На рис. 9.55 показано стрелками движение дымовых газов. Таким образом, трубы змеевика 5 омываются газовым потоком с двух сторон и имеют только конвективный теплообмен, а змеевики 4 воспринимают лучистое тепло из топки 10 и частично конвективное тепло со стороны кольцевого пространства между змеевиками 4 и 5. Трубы змеевиков выполнены сварной конструкцией без фланцевых соединений.

Температура термомасла на входе в котел составляет 140°С, а на выходе из него 180°С. Давление термомасла в змеевиках, создаваемого насосом около 1,0 МПа. Количество масла в котле 1,27 м3 (1280 кг).

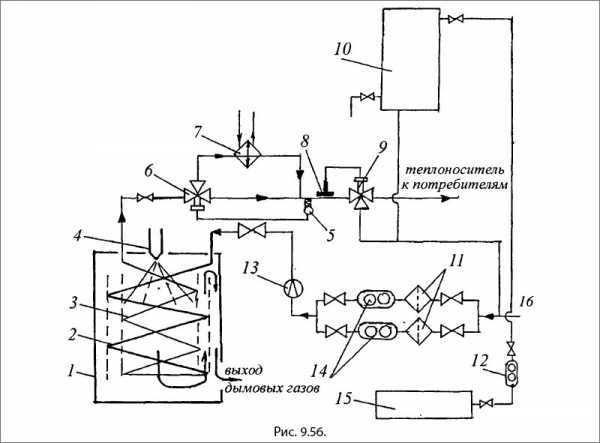

Утилизационный котел в этой установке также змеевиковой конструкции. Принципиальная схема термомасляного котла и его системы показана на рис. 9.56.

Рис. 9.56. Принципиальная схема термомасляного котла: 1 - корпус термомасляного котла; 2 - наружный змеевик; 3 - внутренний змеевик; 4 - форсунка; 5 - датчик температуры; 6 - трехходовой электромагнитный клапан; 7 - холодильник масла; 8 - датчик давления масла в системе; 9 - трехходовой электромагнитный клапан; 10 - цистерна пополнения утечек; 11 - фильтр; 12 - насос пополнения цистерны утечек; 13 - датчик потока масла; 14- циркуляционные масляные насосы; 15 - танк запасного масла; 16 - охлажденный теплоноситель от потребителя.

Похожие статьи

mirmarine.net

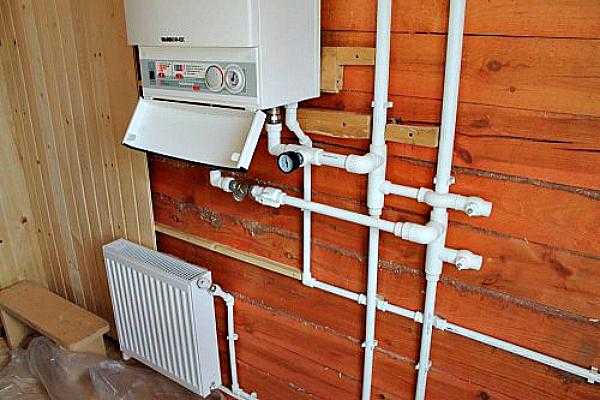

Отопление с естественной циркуляцией воды

Наипростейшее водяное отопление — это отопление с естественной циркуляцией воды. Циркуляция происходит за счет разной плотности воды при низкой и высокой температуре и продолжается при разнице в пределах 25 градусов.

Ускорить циркуляцию воды можно увеличением расстояния между котлом и отопительными приборами, поэтому котел целесообразно располагать в подвале, также при этом увеличится тяга в дымоходе. Хранить топливо тоже лучше в подвале.

Для двухэтажного дома наиболее приемлемые двухтрубные системы отопления. Они различаются разведением стоек и подводкой к отопительным приборам.

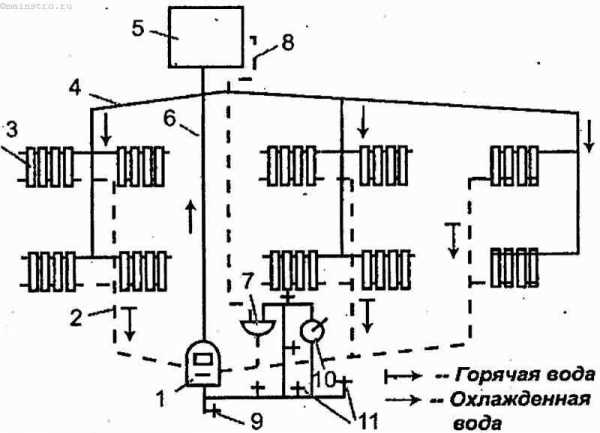

На рисунке: двухтрубная двухэтажная система отопления с естественной циркуляцией1 — котел (котел), 2 — обратная линия с охлажденной водой, 3 — отопительный прибор, 4 — горячий трубопровод, 5 — расширительный бак, 6 — главный стояк,7-раковина, 8 — переливной трубопровод, 9 • вентиль на линии спуска системы,10 — ручной насос, 11 — вентили.

На схеме показана двухтрубная двухэтажная система отопления с верхней тупиковым разведением, с горячим теплопроводом в потолке или на чердаке и обратной линией 2 у пола. Горячая вода поступает из котла 1 по главному стояку 6 до преклонных трубопроводов 4, расположенных под потолком второго этажа или на чердаке. С наклонных трубопроводов по вертикальным стоякам горячая вода попадает в отопительные нагревательные приборы 3. Избыток воды, возникающей из-за ее расширения при нагревании, поступает в расширительный бак 5. А из отопительных приборов уже охлажденная вода поступает в котел.

Система функционирует при условии, что она полностью заполнена водой. Поэтому перед розжигом котла проверьте систему на наличие воды в расширительном баке. Заполнение системы водой производится непосредственно в котле.

Требования по монтажу оборудования, входящего в систему, следующие.

В индивидуальном жилом строительстве используют чугунные радиаторы, стальные гладкотрубные регистры, хотя они громоздки и не украшают интерьер.

Подводка (подключения) труб к отопительным приборам бывает разносторонним (входная труба с одной стороны, а выходящая из другого) и односторонней выходная труба подключены с одной стороны). Для индивидуальных систем отопления с естественной циркуляцией больше подходит разносторонняя подводка. Возможна и односторонняя: горячую воду подводят к верхней пробки радиатора, а отводят через нижнюю.

Разместить отопительные приборы надо так, чтобы обеспечить благоприятный тепловой режим, не нарушая интерьер. Холодный воздух попадает в помещение из щелей в окнах, поэтому отопительный прибор должен охватывать и перекрывать оконный проем. Лучше смонтировать несколько радиаторов с промежутком, чем один большой. Заводская группировки радиаторов имеет 7-8 секций. Коэффициент теплоотдачи радиатора при большем количестве секций упадет.

Расширительный бак 5 необходимо для восполнения потерь воды из-за утечки, испарения и т.д. Минимальный объем бака — в пределах 25-50 л. Это объем от места присоединения наклонных труб к главному стояку до уровня подключения переливной трубы. Для такого бака подойдет емкость с толщиной стенок не менее 0,5 мм. Бак должен быть оснащен крышкой на болтах. Главный стояк присоединяют к баку со стороны дна или сбоку. Штуцер или уваренная верхушка главного стояка должна возвышаться над дном бака на 60-100 мм. В таком случае частицы песка и ржавчины будут оседать на дно, не повреждая отопительные приборы и котел. Периодически бак нужно очищать от осадка.

Переливная труба 8 предохраняет его от переполнения. Трубу выводят в раковину 7 или в специальный бак, где набирается вода из системы ее используют для подпитки системы. Многократные нагреватели такой воды выводят из нее часть солей.

Подкормка в системе осуществляется с помощью ручного насоса 10. Уровень воды в баке определяют по электронным сигнализаторами или используют сигнальную трубу, которая проходит параллельно с переливной и заканчивается над раковиной. На конце трубы устанавливают вентиль открывается при подпитке системы.

Бак на чердаке следует утеплить. Если морозы длительные, более 5 … 10 градусов, для предотвращения подмерзания следует соединить бак еще одной трубой с ближайшим стояком, соединенным с обратной линией. В бак эту трубу врезают чуть ниже сигнальной трубы. За счет этого в баке будет высокая температура воды. Эта труба также способствует интенсификации воды, что немаловажно для индивидуальных систем с естественной циркуляцией.

Отопительный чугунный котел 1 является основой всей системы отопления. Подбирают тип котла с тепловой мощностью, исходя из объема помещения по наружному обмеру. Например, для объема не более 460 куб. м достаточно котла с тепловой мощностью около 17 кВт, для объема 530 куб. м — 23 кВт.

Наиболее важные аспекты при монтаже и эксплуатации системы следующие.

Трубопроводы обратной линии, подключаемые к котлу, укладывают с уклоном 1:100, что способствует выходу воздуха и слива воды при опорожнении системы.

Запрещается установка на возвратной и подающей магистралях запорно-регулирующей аппаратуры.

Котел устанавливают в нежилом помещении высотой не менее 2 м, объемом не менее 8,5 куб.м.

Обязательная вентиляция помещения, что обеспечивает хотя бы трехкратный обмен воздуха в час. Естественная вентиляция, например, функционирует лишь при температуре выше +5 градусов на улице. Поэтому для ее пробуждения в морозное время года на конец вытяжной трубы закрепляют дефлектор (ветрозащитный устройство). В некоторых случаях для проветривания помещений достаточно форточного вентилятора.

Котел целесообразнее устанавливать на отдельный фундамент. Пол перед дверками нужно облицевать стальным листом по асбестовому картона.

Боковые стенки котла от кирпичных стен располагайте на расстоянии 0,4-0,5 м. Заднюю стенку — 0,2-0,5 м. Легковоспламеняющиеся стены облицуйте асбестом толщиной не менее 3 мм и стальным листом. Котел можно с трех сторон оградить кирпичной кладкой,, что по горизонтали выступает за стенки котла на 0,2-0,3 м, по вертикали — на 0,5 м выше уровня крышки.

Проход между фронтом котла и стеной должно быть не менее 1 м.

Каналы котла, трубопровода системы, отопительные приборы, расширительный бак необходимо периодически очищать и промывать.

Для предотвращения коррозии на лето систему оставляйте с водой.

mainstro.ru

Водогрейный котел

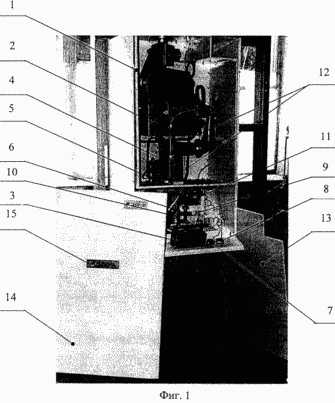

Котел предназначен для использования в системе отопления и горячего водоснабжения. Водогрейный котел содержит корпус, патрубок подвода и отвода воды и размещенную в корпусе топку с фронтовым, задним и боковым газоплотными трубчатыми экранами, подключенными к своим нижним и верхним коллекторам, в среднюю часть фронтового экрана включен обводной замкнутый коллектор. Между одним из боковых экранов и корпусом с образованием горизонтального газохода, сообщенного с отводящим газоходом, установлен трубчатый промежуточный экран, подключенный к своим нижнему и верхнему коллекторам. Один из боковых экранов выполнен П-образным с охватом по периметру топки. Коллекторы сообщаются между собой опускными патрубками. Котел снабжен дополнительными конвективными панелями, имеющими свои нижние и верхние коллекторы. Трубчатые отверстия коллекторов экранов и конвективных панелей выполнены в шахматном порядке со смещением центров, а концы экранных трубок, подсоединенные к смещенным отверстиям, изогнуты. За счет организации движения потоков нагреваемой воды во всех поверхностях нагрева (экранах и конвективных панелях) снизу вверх повышается надежность работы и экономичность котла. 3 з.п. ф-лы, 9 ил.

Заявляемое изобретение относится к теплоэнергетике и может быть использовано в котлах, работающих в системах отопления и горячего водоснабжения.

Общеизвестны [1] водогрейные чугунные котлы "Универсал", которые используются для отопительных целей и нужд горячего водоснабжения объектов небольшой тепловой мощности, состоят из двух крайних и тридцати шести средних секций, а также топочной камеры, расположенной непосредственно под котлом. Недостатками данной конструкции котлов являются низкая эффективность использования топлива из-за отсутствия экранированности топки. Отсутствие конвективной части котла приводит к низким значениям его коэффициента полезного действия, который составляет примерно 70%. Такие котлы требуют больших затрат на монтаж (так как имеют низкую технологичность изготовления и сборки) и обмуровку, характеризуются большими габаритами и высокой металлоемкостью на единицу отпущенной тепловой энергии. Известен также стальной водогрейный котел марки HP-18 [1], состоящий из двадцати четырех трубных секций, соединенных между собой коллекторами, с общей площадью теплообменной поверхности 40 м2. Трубы, обращенные в топку, образуют боковые экраны, а трубы, расположенные за боковым экраном, образуют конвективную часть котла, причем кирпичная перегородка отделяет топку от конвективного газохода. Продукты сгорания из топки, огибая перегородку, продольно омывают трубы конвективной части котла. Недостатками известной конструкции котла HP-18 является малая площадь радиационной поверхности котла, которая представляет собой экран из труб над топочной камерой. Это ведет к низким значениям теплосъема в топочной камере котла, а продукты сгорания, продольно омывая трубы конвективной части котла, неэффективно отбирают располагаемую теплоту сжигаемого топлива. Следствием этого являются высокое значение температуры дымовых газов за котлом и низкий КПД (65-70%). Частично устранить указанные недостатки возможно при использовании водогрейного котла [2]. Это техническое решение является наиболее близким по совокупности признаков и принимается в качестве прототипа заявляемого изобретения. Водогрейный котел [2] содержит корпус с патрубками подвода и отвода воды и размещенную в корпусе топку с фронтовым, задним и боковым газоплотными трубчатыми экранами, каждый из которых подключен к своему нижнему коллектору. Между боковым экраном и корпусом установлен с образованием конвективного газохода, сообщенного с отводящим газоходом, трубчатый промежуточный экран, сообщенный со своими верхним и нижним коллекторами, при этом последний соединен с патрубком подвода воды. Фронтовой и задний экраны имеют также свои верхние сообщенные между собой коллекторы, а в среднюю часть фронтового экрана включен обводной замкнутый коллектор. Однако при такой конструкции водогрейного котла движение нагреваемой воды в трубках экранных поверхностей попеременно является то восходящим, то нисходящим. При движении воды вниз из-за восходящего потока естественной циркуляции в некоторых трубах возможно торможение потока, останов и даже "опрокидывание" циркуляции, как показывают данные по эксплуатации водогрейных котлов с нисходящим движением воды в трубах. Повышается гидравлическое сопротивление котла и, как следствие, расход электроэнергии на перекачку теплоносителя - воды. Таким образом, снижается надежность работы котла и его экономичность. Кроме того, в связи со сложностью организации многоходовой схемы циркуляции нагреваемой воды в экранных поверхностях котла [2] не всегда будет обеспечиваться принцип противотока движения нагреваемой среды по отношению к движению дымовых газов, что ведет к снижению коэффициента полезного действия. Топка котла не является полностью экранированной и, как следует из описания изобретения [2], рассчитана только на сжигание высокосортных углей. В связи с тем, что в наиболее широко использующихся на сегодняшний день рядовых углях зольность превышает 35%, сжигание такого топлива обходится на 30-40% дороже сжигания жидкого топлива или газа. Слаборазвитые конвективные поверхности котла, в качестве которых выступают трубы промежуточных экранов, также не позволяют получить высокий КПД без дополнительной установки хвостовых поверхностей нагрева (экономайзера и т.п.). Котел характеризуется также и низкой технологичностью изготовления, монтажа и эксплуатации, так как является цельносварным, с крупными монтажными блоками и имеет двенадцать прямоугольных сварных коллекторов. Заявляемое изобретение предназначено для решения задачи повышения надежности и экономичности работы, а также упрощения технологии изготовления, монтажа и эксплуатации котла. Вышеуказанная задача решается тем, что в известном водогрейном котле, содержащем корпус, патрубок подвода и отвода воды и размещенную в корпусе топку с фронтовым, задним и боковым газоплотными трубчатыми экранами, каждый из которых подключен к своему нижнему коллектору, причем нижние коллекторы фронтового и заднего экранов сообщаются между собой, а также установленный между одним из боковых экранов и корпусом с образованием конвективного газохода, сообщенного с отводящим газоходом, трубчатый промежуточный экран, соединенный со своими верхним и нижним коллекторами, при этом последний соединен с патрубком подвода воды, фронтовой и задний экраны имеют также свои верхние, сообщенные между собой, коллекторы, а в среднюю часть фронтового экрана включен обводной замкнутый коллектор, отличительными признаками являются сообщение коллекторов между собой опускными патрубками, снабжение каждого бокового экрана своим собственным верхним коллектором, соединение верхнего коллектора промежуточного экрана с нижним коллектором заднего экрана, верхний коллектор которого в свою очередь сообщен с нижним коллектором бокового экрана, расположенного со стороны промежуточного экрана и установленного с образованием со стороны заднего экрана свободного проема, переходящего в горизонтальный газоход, причем верхний коллектор упомянутого бокового экрана соединен с нижним коллектором другого бокового экрана, выполненного П-образным с охватом по периметру топочной камеры и сообщенного своим верхним коллектором с патрубком отвода воды; в горизонтальном газоходе дополнительно установлены конвективные панели, имеющие свои верхние и нижние коллекторы, параллельно подключенные к верхнему и нижнему коллекторам промежуточного экрана, при этом трубные отверстия коллекторов всех экранов и конвективных панелей выполнены в шахматном порядке со смещением центров, а концы экранных трубок, подсоединенных к смещенным отверстиям, изогнуты. Получаемый при осуществлении изобретения результат, а именно повышение эксплуатационной надежности и экономичности водогрейного котла, достигается за счет организации движения потоков нагреваемой воды таким образом, что во всех поверхностях нагрева (экранах и конвективных панелях) она движется снизу вверх. При этом за счет возникновения подъемных сил естественной циркуляции снижается величина гидравлического сопротивления и, следовательно, возрастает экономичность котла. Постепенное сужение сечения для прохода воды по мере ее приближения к зоне высоких температур топочных газов обеспечивает увеличение скоростей движения воды, турбулизацию потока и снижение накипеобразования внутри труб. Предложенная последовательность соединения между собой коллекторов поверхностей нагрева опускными патрубками позволяет осуществить принцип противотока нагреваемой воды и уходящих газов, когда при поступлении воды в каждую последующую поверхность нагрева температура дымовых газов, омывающих эту поверхность, возрастает. Такое решение (а также развитие конвективных поверхностей нагрева котла) позволяет повысить экономичность котла за счет получения максимального КПД. Этой же цели служит и оригинальный способ вварки экранных труб в коллекторы, чем достигается плотная и полная экранизация топочной камеры, значительное снижение потерь инфракрасного излучения и потерь теплоты в окружающую среду. Благодаря предотвращению непосредственного контакта обмуровки с горячими дымовыми газами котла удается уйти от тяжелой обмуровки котла и ограничиться натрубной изоляцией. Повышение технологичности изготовления, монтажа и эксплуатации котла достигается снижением объемов трубогибочных и сварочных работ при его изготовлении, а также блочным исполнением конструкции котла: каждый экран (фронтовой, задний, боковые, промежуточный) и каждая конвективная панель со своими верхним и нижним коллекторами представляют собой отдельные самостоятельные блоки при изготовлении, монтаже и демонтаже котла. Такое конструктивное решение позволяет организовать полную сборку котла в цеховых условиях. Как вариант, возможен монтаж котла непосредственно в существующем помещении, так как блоки характеризуются малыми габаритами и для их установки не требуются большие монтажные проемы в здании котельной. На фиг.1 представлен котел, поперечный разрез с внутренним видом с фронта; на фиг. 2 - разрез А-А на фиг.1 со схемой движения дымовых газов в котле; на фиг. 3 - условная схема циркуляции нагреваемой воды в котле; на фиг. 4 - фронтовой экран; на фиг. 5 - боковой экран, расположенный со стороны промежуточного экрана; на фиг. 6 - конвективная панель; на фиг.7 - узел 1 на фиг. 5; на фиг. 8 - узел 2 на фиг. 6; на фиг. 9 - разрез Б-Б на фиг.7. Водогрейный котел содержит корпус 1 с патрубками подвода 2 и отвода 3 воды и размещенную в корпусе 1 топку 4 с фронтовым 5, задним 6 и двумя боковыми 7, 8 трубчатыми экранами, подключенными соответственно к своим верхним 9-12 и нижним 13-16 коллекторам, а также установленный между боковым экраном 7 и корпусом 1 с образованием горизонтального конвективного газохода 17, сообщенного с отводящим газоходом 18, промежуточный трубчатый экран 19, подключенный к своим нижнему 20 и верхнему 21 коллекторам. Верхний коллектор 9 фронтового экрана 5 и верхний коллектор 10 заднего экрана 6 сообщаются между собой с помощью перепускного патрубка (не показан). В среднюю часть фронтового экрана 5 включен обводной замкнутый коллектор 22, внутрь которого встраивается горелка 23 для сжигания топлива. Верхний коллектор 21 промежуточного экрана 19 сообщен с нижним коллектором 14 заднего экрана 6, а верхний коллектор 10 заднего экрана 6 подключен к нижнему коллектору 15 бокового экрана 7, расположенного со стороны промежуточного экрана 19, с помощью патрубков (не показаны). Другой боковой экран 8 выполнен П-образным с охватом по периметру топки 4 и его нижний коллектор 16 сообщен с помощью патрубка (не показан) с верхним коллектором 11 бокового экрана 7. Отвод нагретой воды из котла осуществляется из патрубка 3, подключенного к верхнему коллектору 12 бокового экрана 8. В горизонтальном конвективном газоходе 17 между экранами 7 и 19 дополнительно установлены конвективные трубчатые панели 24, каждая из которых имеет свой верхний коллектор 25 и нижний коллектор 26. Верхние коллекторы 25 конвективных панелей 24 включены параллельно верхнему коллектору 21 промежуточного экрана 19, а нижние коллекторы 26 включены параллельно нижнему коллектору 20 промежуточного экрана 19. Подвод воды из патрубка 2 осуществляется равномерно по всем нижним коллекторам 20, 26. Трубные отверстия коллекторов (9-16, 20-21, 25,26) экранов (5-8, 19) и конвективных панелей 24 выполнены в шахматном порядке со смещением центров отверстий, а концы экранных трубок, подсоединенных к смещенным отверстиям, изогнуты. Боковой экран 7 установлен с образованием свободного проема 27 со стороны заднего экрана 6. Нижние коллекторы 13,14 соответственно фронтового 5 и заднего 6 экранов сообщены между собой. Котел работает следующим образом. При сжигании топлива горячие дымовые газы заполняют топку 4 и движутся по направлению к свободному проему 27, где разворачиваются на 180o в горизонтальной плоскости и затем переходят в конвективный газоход 17, образованный с одной стороны трубами бокового газоплотного экрана 7, а с другой стороны трубами промежуточного экрана 19. Газоход 17 заполнен расположенными в шахматном порядке трубами конвективных панелей, поперечно омывая которые, топочные газы движутся по направлению к отводящему газоходу 18, а затем в дымовую трубу (не показано). Перетоки дымовых газов по высоте труб бокового экрана 7 из топки 4 в конвективный газоход 17 не наблюдаются за счет плотного расположения (фиг. 2) всех труб, ограничивающих периметр топочной камеры 4 (за исключением свободного проема 27) и котла в целом. Такое плотное расположение труб достигается путем смещения центров и шахматного взаимного расположения трубных отверстий во всех коллекторах экранов. При этом концы труб выполнены изогнутыми, что позволяет производить их вварку в коллекторы. За счет такого плотного расположения труб на стенках котла его обмуровку можно выполнить облегченной и из менее дефицитного материала. Движение воды во всех трубах экранов и конвективных панелей - снизу вверх. Циркуляция воды в котле осуществляется следующим образом (фиг. 3). Обратная вода подводится к котлу через патрубок 2 и по параллельным нижним коллекторам 20, 26 распределяется между трубами конвективных панелей 24 и промежуточного экрана 19. Собираясь в верхних коллекторах 21 и 25, вода направляется в нижний коллектор 14 заднего экрана 6, который сообщен с нижним коллектором 13 фронтового экрана 5. Поднимаясь по трубам фронтового 5 и заднего 6 экранов, вода собирается в их верхних коллекторах 9 и 10 соответственно, которые также объединены между собой, и затем по опускному патрубку (не показан) вода подается в нижний коллектор 15 бокового экрана 7, откуда, в свою очередь, направляется в верхний коллектор 11 бокового экрана 7, а затем в нижний коллектор 16 бокового экрана 8. Поднявшись вверх по трубам бокового экрана 8, нагретая вода из его сборного верхнего коллектора 12 отводится потребителям через патрубок отвода воды 3. В результате удается таким образом организовать циркуляцию воды в котле и теплосъем с поверхности нагрева, что повышает надежность работы и экономичность котла, а простота сборки, монтажа и демонтажа котла, имеющего блочную конструкцию, позволяет повысить его технологичность. Источники информации 1. Воликов А.Н. Сжигание газового и жидкого топлива в котлах малой мощности. М.: Недра, 1989, с.49 и 57. 2. Авторское свидетельство СССР N 1633234, кл. F 24 H 1/14, 1988.Формула изобретения

1. Водогрейный котел, содержащий корпус, патрубок подвода и отвода воды и размещенную в корпусе топку с фронтовым, задним и боковым газоплотными трубчатыми экранами, каждый из которых подключен к своему нижнему коллектору, причем нижние коллекторы фронтового и заднего экранов сообщены между собой, а также установленный между одним из боковых экранов и корпусом с образованием конвективного газохода, сообщенного с отводящим газоходом, трубчатый промежуточный экран, соединенный со своими верхним и нижним коллекторами, при этом последний соединен с патрубком подвода воды, фронтовой и задний экраны имеют также свои верхние сообщенные между собой коллекторы, а в среднюю часть фронтового экрана включен обводной замкнутый коллектор, отличающийся тем, что коллекторы сообщаются между собой опускными патрубками, каждый боковой экран снабжен своим верхним коллектором, а верхний коллектор промежуточного экрана сообщен с нижним коллектором заднего экрана, верхний коллектор которого в свою очередь сообщен с нижним коллектором бокового экрана, расположенного со стороны промежуточного экрана и установленного с образованием со стороны заднего экрана свободного проема, переходящего в горизонтальный конвективный газоход, причем верхний коллектор упомянутого бокового экрана соединен с нижним коллектором другого бокового экрана, выполненного П-образным с охватом по периметру топочной камеры и сообщенного своим верхним коллектором с патрубком отвода воды. 2. Котел по п.1, отличающийся тем, что он снабжен дополнительными конвективными панелями, расположенными вертикально в горизонтальном конвективном газоходе и параллельно подключенными к верхнему и нижнему коллекторам промежуточного экрана. 3. Котел по п. 1, отличающийся тем, что трубные отверстия коллекторов экранов и конвективных панелей выполнены в шахматном порядке со смещением центров, а концы экранных трубок, подсоединенные к смещенным отверстиям, изогнуты. 4. Котел по п.2, отличающийся тем, что каждая конвективная панель имеет свои нижний и верхний коллекторы.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6, Рисунок 7, Рисунок 8, Рисунок 9www.findpatent.ru