- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

I. Расчёт горения топлива. Тепловой баланс котла. Подсчёт кпд и расхода топлива. Кпд котла по обратному балансу

КПД отопительного котла -Статьи по ЖКХ и котельному оборудованию -Статьи сайта

Коэффициентом полезного действия отопительного котла называют отношение полезной теплоты, израсходованной на выработку пара (или горячей воды), к располагаемой теплоте отопительного котла. Не вся полезная теплота, выработанная котельным агрегатом, направляется потребителям, часть теплоты расходуется на собственные нужды. С учетом этого различают КПД отопительного котла по выработанной теплоте (КПД-брутто) и по отпущенной теплоте (КПД-нетто).

По разности выработанной и отпущенной теплот определяется расход на собственные нужды. На собственные нужды расходуется не только теплота, но и электрическая энергия (например, на привод дымососа, вентилятора, питательных насосов, механизмов топливоподачи), т.е. расход на собственные нужды включает в себя расход всех видов энергии, затраченных на производство пара или горячей воды.

В итоге КПД-брутто отопительного котла характеризует степень его технического совершенства, а КПД-нетто — коммерческую экономичность. Для котельного агрегата КПД-брутто, %:по уравнению прямого баланса:

ηбр = 100 Qпол / Qрр

где Qпол — количество полезно используемой теплоты, МДж/кг; Qрр — располагаемая теплота, МДж/кг;

по уравнению обратного баланса:

ηбр = 100 - (qу.г + qх.н + qн.о)

где qу.г, qх.н, qн.о — относительные потери теплоты с уходящими газами, от химической неполноты сгорания топлива, от наружного охлаждения.

Тогда КПД-нетто отопительного котла по уравнению обратного баланса:

ηнетто = ηбр - qс.н

где qс.н — расход энергии на собственные нужды, %.

Определение КПД по уравнению прямого баланса проводят преимущественно при отчетности за отдельный период (декада, месяц), а по уравнению обратного баланса — при испытании отопительного котла. Вычисление КПД отопительного котла по обратному балансу значительно точнее, так как погрешности при измерении потерь теплоты меньше, чем при определении расхода топлива.

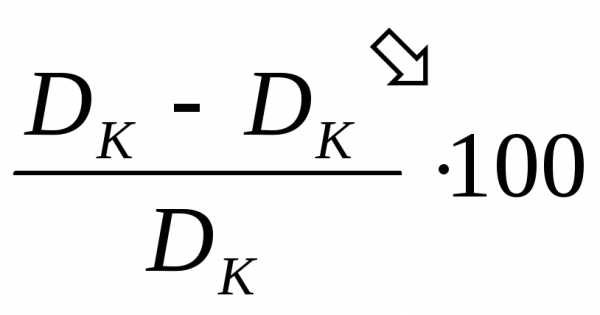

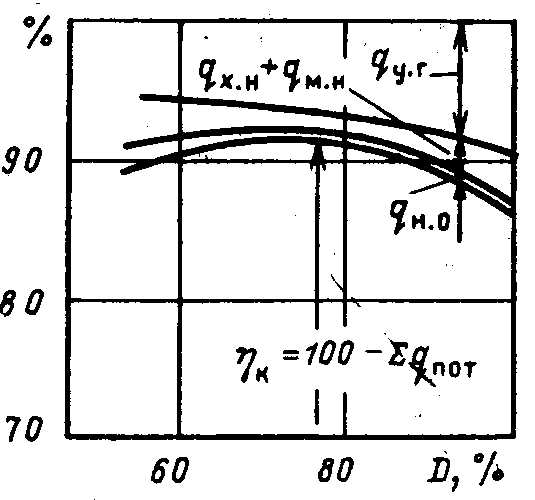

Зависимость КПД котла ηк от его нагрузки (D/Dном) 100

qу.г, qх.н, qн.о — потери теплоты с уходящими газами, от химической и механической неполноты сгорания, от наружного охлаждения и суммарные потер.

Таким образом, для повышения эффективности отопительного котла недостаточно стремиться к снижению тепловых потерь; необходимо также всемерно сокращать расходы тепловой и электрической энергии на собственные нужды, которые составляют в среднем 3...5% теплоты, располагаемой котельным агрегатом.

Изменение КПД отопительного котла зависит от его нагрузки. Для построения этой зависимости (рис.) нужно от 100% вычесть последовательно все потери котельного агрегата, которые зависят от нагрузки, т.е. qу.г, qх.н, qн.о. Как видно из рисунка, КПД отопительного котла при определенной нагрузке имеет максимальное значение. Работа котла на этой нагрузке наиболее экономична.

Для повышения КПД Вашего отопительного котла Производственная компания «Спецгазпром» предлагает провести комплексную модернизацию с установкой высокоэффективных горелочных устройств SF, а также новейшей автоматики регулирования и безопасности котла.

Предварительный подбор Горелочных устройств SF на типоряд котлов находится здесь.

specgazprom.ru

4 Расход топлива и кпд котла

Существует 2 метода определения КПД:

- по прямому балансу;

- по обратному балансу.

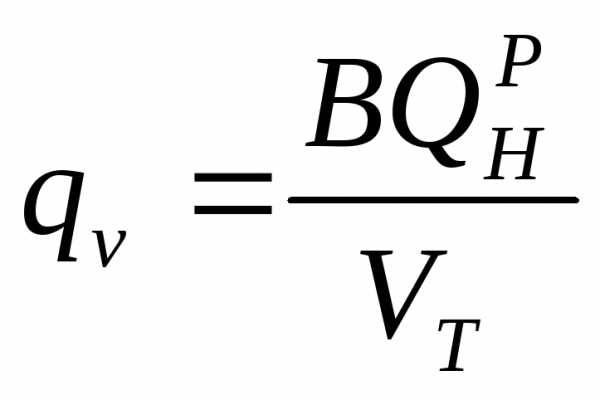

Определение КПД котла как отношение полезно затраченной теплоты к располагаемой теплоте топлива – это определение его по прямому балансу:

. (4.1)

КПД котла можно определить и по обратному балансу – через тепловые потери. Для установившегося теплового состояния получаем

. (4.2)

КПД котла, определяемый по формулам (1) или (2), не учитывает электрической энергии и теплоты на собственные нужды. Такой КПД котла называют КПД брутто и обозначают  или

или .

.

Если потребление энергии в единицу времени на указанное вспомогательное оборудование составляет  , МДж, а удельные затраты топлива на выработку электроэнергии в, кг/МДж, то КПД котельной установки с учетом потребления энергии вспомогательным оборудованием (КПД нетто), %,

, МДж, а удельные затраты топлива на выработку электроэнергии в, кг/МДж, то КПД котельной установки с учетом потребления энергии вспомогательным оборудованием (КПД нетто), %,

. (4.3)

Иногда  называют энергетическим КПД котельной установки.

называют энергетическим КПД котельной установки.

Для котельных установок промышленных предприятий затраты энергии на собственные нужды составляют около 4% вырабатываемой энергии.

Расход топлива определяется:

. (4.4)

Определение расхода топлива связано с большой погрешностью, поэтому КПД по прямому балансу характеризуется низкой точностью. Данный метод используется для испытаний существующего котла.

Метод по обратному балансу характеризуется большей точностью, используется при эксплуатации и проектировании котла. При этом Q3 и Q4 определяется по рекомендации и из справочников. Q5 определяется по графику. Q6 – рассчитывается (редко учитывается), и по существу определение  по обратному балансу сводится к определениюQ2, которое зависит от температуры уходящих газов.

по обратному балансу сводится к определениюQ2, которое зависит от температуры уходящих газов.

КПД брутто зависит от типа и мощности котла, т.е. производительности, вида сжигаемого топлива, конструкции топки. На КПД влияет также режим работы котла и чистота поверхностей нагрева.

При наличии механического недожога часть топлива не сгорает (q4), а значит не расходует воздуха, не образует продуктов сгорания и не выделяет теплоты, поэтому при расчете котла пользуются расчетным расходом топлива

. (4.5)

КПД брутто учитывает только тепловые потери.

Р исунок 4.1 -Изменение КПД котла с изменением нагрузки

исунок 4.1 -Изменение КПД котла с изменением нагрузки

5 Определение потерь теплоты в котельном агрегате.

СПОСОБЫ СНИЖЕНИЯ ПОТЕРЬ ТЕПЛОТЫ

5.1 Потеря теплоты с уходящими газами

Потеря теплоты с уходящими газами Qу.г возникает из-за того, что физическая теплота (энтальпия) газов, покидающих котел, превышает физическую теплоту поступающих в котел воздуха и топлива.

Если пренебречь малым значением энтальпии топлива, а также теплотой золы, содержащейся в уходящих газах, потеря теплоты с уходящими газами, МДж/кг, подсчитывается по формуле :

Q2 = Jч.г - Jв ; (5.8)

,

где  – энтальпия холодного воздуха при=1;

– энтальпия холодного воздуха при=1;

100-q4 – доля сгоревшего топлива;

у.г – коэффициент избытка воздуха в уходящих газах.

– коэффициент избытка воздуха в уходящих газах.

Если температура окружающей среды равна нулю (tх.в=0), то потеря теплоты с уходящими газами равна энтальпии уходящих газов Qу.г=Jу.г.

Потеря теплоты с уходящими газами занимает обычно основное место среди тепловых потерь котла, составляя 5-12 % располагаемой теплоты топлива, и определяется объемом и составом продуктов сгорания, существенно зависящих от балластных составляющих топлива и от температуры уходящих газов:

. (5.9)

Отношение  , характеризующее качество топлива, показывает относительный выход газообразных продуктов сгорания (при =1) на единицу теплоты сгорания топлива и зависит от содержания в нем балластных составляющих:

, характеризующее качество топлива, показывает относительный выход газообразных продуктов сгорания (при =1) на единицу теплоты сгорания топлива и зависит от содержания в нем балластных составляющих:

– для твердого и жидкого топлива: влаги WР и золы АР;

– для газообразного топлива: N2, CO2, O2.

C увеличением содержания в топливе балластных составляющих и, следовательно,  , потеря теплоты с уходящими газами соответственно возрастает.

, потеря теплоты с уходящими газами соответственно возрастает.

Одним из возможных направлений снижения потери теплоты с уходящими газами является уменьшение коэффициента избытка воздуха в уходящих газах у.г , который зависит от коэффициента расхода воздуха в топке Т и балластного воздуха, присосанного в газоходы котла, находящиеся обычно под разрежением

у.г = Т + . (5.10)

В котлах, работающих под давлением, присосы воздуха отсутствуют.

С уменьшением Т потеря теплоты Qу.г снижается, однако при этом в связи с уменьшением количества воздуха, подаваемого в топочную камеру, возможно появление другой потери – от химической неполноты сгорания Q3.

Оптимальное значение Т выбирается с учетом достижения минимального значения qу.г + q3.

Уменьшение Т зависит от рода сжигаемого топлива и типа топочного устройства. При более благоприятных условиях контактирования топлива и воздуха избыток воздуха Т, необходимый для достижения наиболее полного горения, может быть уменьшен.

Балластный воздух в продуктах сгорания помимо увеличения потери теплоты Qу.г приводит также к дополнительным затратам электроэнергии на дымосос.

Важнейшим фактором, влияющим на Qу.г , является температура уходящих газов tу.г . Её снижение достигается установкой в хвостовой части котла теплоиспользующих элементов (экономайзера, воздухоподогревателя). Чем ниже температура уходящих газов и соответственно меньше температурный напор t между газами и нагреваемым рабочим телом, тем большая площадь поверхности Н требуется для такого же охлаждения газа. Повышение tу.г приводит к увеличению потери с Qу.г и к дополнительным затратам топлива B. В связи с этим оптимальная tу.г определяется на основе технико-экономических расчетов при сопоставлении годовых затрат для теплоиспользующих элементов и топлива для различных значений tх.г.

На рис.4 можно выделить область температур (от  до

до ), в которой расчетные затраты отличаются незначительно. Это дает основание для выбора в качестве наиболее целесообразной температуры

), в которой расчетные затраты отличаются незначительно. Это дает основание для выбора в качестве наиболее целесообразной температуры , при которой начальные капитальные затраты будут меньше.

, при которой начальные капитальные затраты будут меньше.

Существуют ограничительные факторы при выборе оптимальной  :

:

а) низкотемпературная коррозия хвостовых поверхностей;

б) при 0C возможна конденсации водяных паров и соединение их с окислами серы;

в) выбор  зависит от температуры питательной воды, температуры воздуха на входе в воздушный подогреватель и других факторов;

зависит от температуры питательной воды, температуры воздуха на входе в воздушный подогреватель и других факторов;

г) загрязнение поверхности нагрева. Это приводит к снижению коэффициента теплопередачи и к повышению  .

.

При определении потери теплоты с уходящими газами учитывают уменьшение объема газов

. (5.11)

5.2 Потеря теплоты от химической неполноты сгорания

Потеря теплоты от химической неполноты сгорания Q3 возникает при неполном сгорании топлива в пределах топочной камеры котла и появления в продуктах сгорания горючих газообразных составляющих CO, h3, Ch5, CmHn… Догорание же этих горючих газов за пределами топки практически невозможно из-за относительно низкой их температуры.

Химическая неполнота сгорания топлива может явиться следствием:

– общего недостатка воздуха;

– плохого смесеобразования;

– малых размеров топочной камеры;

– низкой температуры в топочной камере;

– высокой температуры.

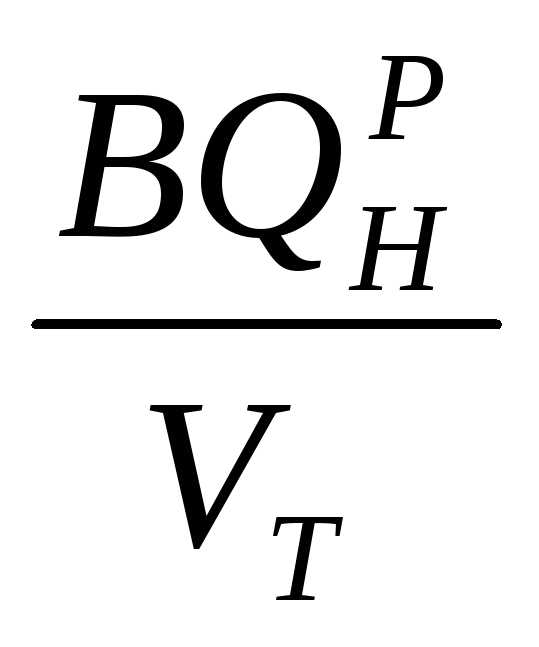

При достаточном для полного сгорания топлива качестве воздуха и хорошем смесеобразовании q3 зависит от объемной плотности тепловыделения в топке

. (5.12)

. (5.12)

Оптимальное отношение  , при котором потеря q3 имеет минимальное значение, зависит от вида топлива, способа его сжигания и конструкции топки. Для современных топочных устройств потеря теплоты от q3 составляет 0÷2 % при qv=0,1÷0,3 МВт/м3.

, при котором потеря q3 имеет минимальное значение, зависит от вида топлива, способа его сжигания и конструкции топки. Для современных топочных устройств потеря теплоты от q3 составляет 0÷2 % при qv=0,1÷0,3 МВт/м3.

Для снижения потери теплоты от q3 в топочной камере стремятся повысить температурный уровень, применяя, в частности, подогрев воздуха, а также всемерно улучшая перемешивание компонентов горения.

studfiles.net

I. Расчёт горения топлива. Тепловой баланс котла. Подсчёт кпд и расхода топлива.

В качестве топлива в данной установке применяется природный газ газопровода Брянск-Москва с Qрн= 8910ккал/м3.

Теоретически необходимый объём воздуха (согл. Табл. XIIНормативного метода):

Vв0= 9,91 м3/м3топл.

Примем α = 1,1; с учётом присоса αп= 1,2. Тогда:

Vв= αп·Vв0 = 1,2·9,91 = 11,892 м3/м3топл.

Тепловой баланс котельного агрегата, работающего на газообразном топливе, складывается из величин:

Qрр=Q1+Q2+Q3+Q5

Разделив данное ур-е на Qрри умножив на 100%, получим:

100% = q1 + q2 + q3 + q5;

q1 = 100-q2-q3-q5, %

где q2– потеря теплоты с уходящими газами.

q2 = (Iух – αп ·I0хв)·100% / Qрр

Температура дымовых газов θ задана 150°С.

Из табл. XV(Норм. метод)Iух0 = 552 ккал/м3топл;Iв0 = 472 ккал/м3топл.

Iух =Iух0+ (αп-1)Iв0 = 552 + (1,2-1)·472 = 646 ккал/м3топл .

Iхв0 = 0 (при фактической расчётной температуре воздуха 0°С

Итого, приняв Qрр=Qрн,

q2 = (Iух – αп ·I0хв) / Qрр = (646 – 1,2·0) ) / 8910 = 0,0725= 7,25%.

Значение q3берём, руководствуясь нормами теплового расчёта котельных агрегатов. Для данного котлоагрегата на природном газеq3примем равным 0,5% = 0,005

Значение q5 принимаем в соответствии с графиком зависимости теплопотерь от мощности котельного агрегата.

По диаграмме на рис., для котла мощностью 2520 МДж/ч = 700кВт, q5 = 1,6% =0,016

Итого:

q1= 1 -q2–q3–q5= 1 – 0,0725 – 0,005 – 0,016 = 0,9065 = 90,65% - кпд котла брутто.

Часовой расход топлива:

B=Qк.а./(Qрн·η) = 2520000/(8910·4,19·0,9065) = 74,46 м3/ч.

Расход воздуха:

VвЧ= В·Vв0·α = 74,46·9,91·1,1 = 812м3/ч.

Индивидуальная норма расхода топлива:

Н = В/Qк.а.= 74,46/2520 = 0,0295 м3/МДж = 29,5 м3/ГДж = 123,81м3/Гкал.

II. Расчёт воздухоподогревателя.

Объём дымовых газов при нормальных условиях

Vдг н.у. =Vг0+ (αп– 1)V0в= 11,11 + (1,2-1)·9,91 = 13,092 м3/м3газа.

Объём дымовых газов при 150°С находим из уравнения Менделеева-Клайперона

PV=νRT:

V1/V2=T1/T2

Vдг=Vдгн.у. · Т2/Т1= 13,092 · (273+150)/273 = 20,285 м3/м3газа.

Часовой расход дымовых газов

VдгЧ=Vдг·В = 20,285·74,46 = 1510,4 м3/ч.

Задавшись предварительно рекомендуемой скоростью воздуха в воздухоподогревателе Wв=3м/с, определяем требуемую площадь живого сечения

VвЧ812

Fв= ---------- = --------- = 0,0751м2.

3600·Wв3600 ·3

Из серийно выпускаемых трубчатых воздухоподогревателей наиболее близким к полученному значению обладает ВП-15.

Характеристики:

Площадь поверхности нагрева, м2 П=15

Диаметр наружный и толщина стенки трубы, мм D= 40*1,5

Общее кол-во труб, шт 178

Сечение для прохода газов, м2 Fг = 0,2

воздуха, м2 Fв = 0,107

Аэродинамическое сопротивление, не более, кПа 0,5

Шаг труб в продольном направлении, мм S2= 60

в поперечном направлении, мм S1= 84

Пересчитываем скорость воздуха

VвЧ812

Wв= ---------- = -------------- = 2,12 м/с.

3600·Fв3600 ·0,107

Скорость дымовых газов

Vдг1510,4

Wдг= ---------- = -------------- = 2,1 м/с.

3600·Fдг3600 ·0,2

Принимаем предварительно температуру дымовых газов на выходе из воздухоподогревателя Θ΄ = 120 °С.

Расчётная температура газов

υг= (Θ+Θ΄)/2 = (150 + 120)/2 = 135°С

Число Рейнольдса (νдгопределяется по табл.IVНорм. метода)

Wг·dвн2,1·0,037

Reг= ----------- = ---------------- = 3158

νг24,58·10-6

Режим течения турбулентный, расчётная формула для числа Нуссельта

Nuг= 0,02·Re0,8·Pr0,43·(Prг/Prст)0,25, где

число Прандтля Pr= 0,69; для газовPrг/Prст ~ 1

Nuг= 0,02·20170,8·0,690,43= 10,742

Коэффициент теплоотдачи от дымовых газов к стенке трубы

Nuг·λг10,742·2,956·10-2

αг= ------------ = ------------------- = 8,58 ккал/м2·ч·°С = 9,97 Вт/м2·°С.

dвн 0,037

При температуре воздуха, поступающего в воздухоподогреватель Θв = 0°С, примем температуру воздуха на выходе из него Θв’ = 50°С.

Расчётная температура воздуха:

υв= (Θв+Θв΄)/2 = (0 + 50)/2 = 25°С

Число Рейнольдса (νвопределяется по табл.IVНорм. метода)

Wв·dнар2,12·0,04

Reв= ----------- = ---------------- = 6014

νв14,1·10-6

Отношение расстояний между осями труб в поперечном и продольном направлениях в пучке

S1/S2= 84/60 = 1,4

Поправочный коэффициент ε = (S1/S2)1/6= 1,41/6 = 1,0577

Число Нуссельта

Nuв= 0,37Re0,6·ε = 0,37·50300,6·1,0577 = 72,46

Коэффициент теплоотдачи от стенки трубы к воздуху

Nuв·λв72,46·2,216·10-2

αв= ------------ = ------------------- = 39,76 ккал/м2·ч·°С = 46,23 Вт/м2·°С.

Dнар 0,04

Коэффициент теплопередачи от дымовых газов к воздуху

1

k= ----------------------------- = [δ/λпренебрегаем из-за крайне малой величины] =

(1/αг) +δ/λ+ (1/αв)

1

= ----------------------------- = 8,2 Вт/м2·°С.

(1/9,97) + 0 + (1/46,23)

Ср. температурный напор на входе в пучок труб воздухоподогревателя

Δtвх=Θ– υв= 150-25 = 125°С

на выходе из конвективного пучка

Δtвых=Θ’– υв= 120 – 25 = 95 °С.

Ср. логарифмический температурный напор

_ Δtвх- Δtвых 125 - 95

Δt1= ---------------- = --------------- = 109,3 °С.

ln(Δtвх/Δtвых )ln(125/95)

Теплота, переданная конвективным пучком по уравнению теплопередачи:

Q1=k·П·Δt= 8,2·15·109,3 =13444Вт

По уравнению теплового баланса (где η= 0,95 – кпд воздухоподогревателя)

Q1’ =η·(I’ –I”)·В = 0,95·((552 + 0,2·472) – (440 + 0,2·376))·74,46 = 9280 ккал/ч= 10827 Вт.

Имеем значительное расхождение, поэтому принимаем температуру воздуха на выходе Θ’ = 90°С.

υв= (0+ 90)/2 = 45°С.

Число Рейнольдса (νвопределяется по табл.IVНорм. метода)

Wв·dнар2,12·0,04

Reв= ----------- = ---------------- = 4791

νв17,7·10-6

Число Нуссельта

Nuв= 0,37Re0,6·ε= 0,37·47910,6·1,0577 =63,21

Коэффициент теплоотдачи от стенки трубы к воздуху

Nuв·λв63,21·2,38·10-2

αв= ------------ = ------------------- = 37,64 ккал/м2·ч·°С = 43,82 Вт/м2·°С.

Dнар 0,04

Коэффициент теплопередачи от дымовых газов к воздуху

1

k= ----------------------------- = [δ/λпренебрегаем из-за крайне малой величины] =

(1/αг) +δ/λ+ (1/αв)

1

= ----------------------------- = 8,12 Вт/м2·°С.

(1/9,97) + 0 + (1/43,82)

Ср. температурный напор на входе в пучок труб воздухоподогревателя

Δtвх=Θ– υв= 150-45 = 105°С

на выходе из конвективного пучка

Δtвых=Θ’ – υв= 120 – 45 = 75 °С.

Ср. логарифмический температурный напор

_ Δtвх- Δtвых 105 – 75

Δt1= ---------------- = --------------- = 89,16 °С.

ln(Δtвх/Δtвых )ln(105/75)

Теплота, переданная конвективным пучком по уравнению теплопередачи:

Q1=k·П·Δt= 8,12·15·89,16 = 10859 Вт

Так как по уравнению теплового баланса Q1’ = 10827 Вт (расхождение меньше 1%) то расчёт воздухоподогревателя завершён.

studfiles.net

2.9. Баланс котла по пару и кпд

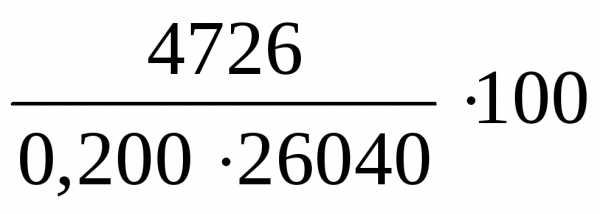

| Наименование | Обозна- чение | Размер- ность | Расчетная формула или источник | Расчет | Резуль- тат |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Количество тепла, переданное поверхностям нагрева котла | | |

| 1857+2135+734 | 4726 |

| Полная паропроизво- дительность | | |

| 4726/(2776,4-2013,9*0,05-335+(5/100)*(758,7-335)) | 1,93 |

| Навязка теплового баланса | | % | | | 0,51 |

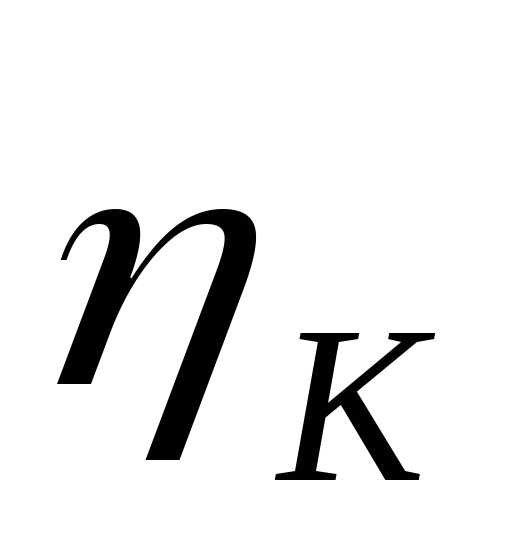

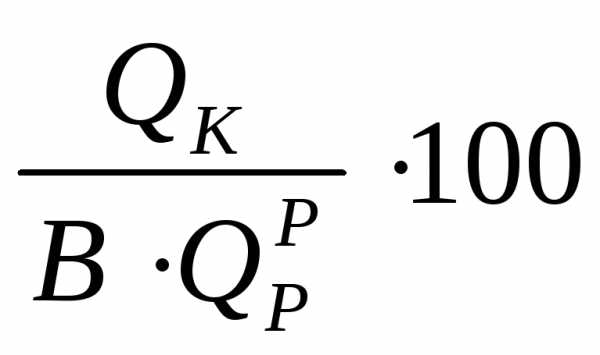

| КПД котлоагрегата | | % | | | 82,47 |

| Навязка КПД котлоагрегата | | % |

| 83,34-82,47 | 0,87 |

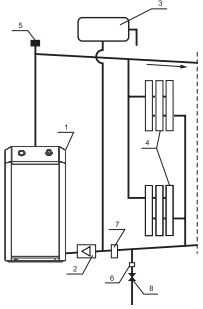

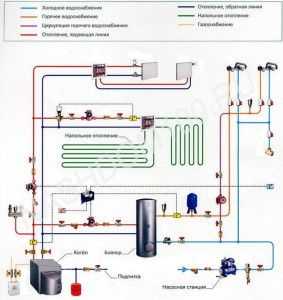

О писание конструкции котла ДКВР 6,5-13

писание конструкции котла ДКВР 6,5-13

Котел имеет экранированную топочную камеру и развитый кипятильный пучок из гнутых труб. Для устранения затягивания пламени в пучок и уменьшения потерь с уносом и химическим недожогом топочная камера котла делится шамотной перегородкой на две части: собственно топку и камеру догорания. Между первым и вторым рядами труб котельного пучка котла также устанавливается шамотная перегородка, отделяющая пучок от камеры догорания.

Внутри котельного пучка имеется чугунная перегородка, которая делит его на первый и второй газоходы и обеспечивает горизонтальный разворот газов в пучках при поперечном омывании труб.

Вход газов из топки в камеру догорания и выход газов из котла – асимметричные. При наличии пароперегревателя часть кипятильных труб не устанавливается; пароперегреватели размещаются в первом газоходе после второго – третьего рядов кипятильных труб.

Котел имеет два барабана – верхний (длинный) и нижний (короткий), между которыми размещен коридорный пучок вертикальных гнутых труб с диаметром 51х 2,5 мм. Трубы завальцованы или заварены в стенки барабанов.

Для осмотра барабанов и установки в них устройств, а также для чистки труб шарошками на днище имеются овальные лазы размером 325х400 мм. Барабан внутренним диаметром 1000 мм на давление 14 Мпа (14 кгс/см2) изготавливается из стали 16ГС или 09Г2С и имеет толщину стенки 13 мм. Экраны и кипятильные пучки котла выполняются из стальных бесшовных труб.

Для удаления отложений шлама в котле имеются торцевые лючки на нижних камерах экранов, для периодической продувки камер имеются штуцеры диаметром 32х3 мм.

Котел имеет следующую циркуляционную схему: питательная вода поступает в верхний барабан по двум питательным линиям, откуда по слабообогреваемым трубам конвективного пучка поступает в нижний барабан. Питание экранов производится необогреваемыми трубами из верхнего и нижнего барабанов. Пароводяная смесь из экранов и подъемных труб пучка поступает в верхний барабан.

Котел имеет опорную раму сварной конструкции, выполненную из стального проката. Неподвижной, жестко закрепленной точкой котла является передняя опора нижнего барабана. Остальные опоры нижнего барабана и камер боковых экранов выполнены скользящими. Камеры фронтового и заднего экранов крепятся кронштейнами к обдувочному каркасу. Камеры боковых экранов крепятся к опорной раме.

К отел снабжен КИПиА и необходимой арматурой: предохранительные клапаны, манометры и трехходовые краны к ним, рамки указателей уровня со стеклами и запорными устройствами указателей уровня, запорные вентили и обратные клапаны питания котлов, запорные вентили продувки барабанов, камер экранов, регулятора питания и пароперегревателя, запорные вентили отбора насыщенного или перегретого пара, вентили для спуска воды из нижнего барабана, запорные вентили на линии ввода химикатов, вентили для отбора проб пара.

отел снабжен КИПиА и необходимой арматурой: предохранительные клапаны, манометры и трехходовые краны к ним, рамки указателей уровня со стеклами и запорными устройствами указателей уровня, запорные вентили и обратные клапаны питания котлов, запорные вентили продувки барабанов, камер экранов, регулятора питания и пароперегревателя, запорные вентили отбора насыщенного или перегретого пара, вентили для спуска воды из нижнего барабана, запорные вентили на линии ввода химикатов, вентили для отбора проб пара.

Температура газов за котлами (2– 10 т/ч) в пределах 280-340 0С в зависимости от ожигаемого топлива к котлам запроектированы чугунные водяные экономайзеры ВТИ, греющие питательную воду до 138 – 165 0С и охлаждающие дымовые газы до 150 – 180 0С, что позволяет получить КПД 75 – 90%.

studfiles.net

Тепловой баланс котла по упрощенной методике теплотехнических расчетов

Федеральное агентство по образования и науке РФ

Иркутский государственный технический университет

Кафедра теплоэнергетики

Расчетно-графическая работа

по дисциплине "Анализ теплотехнической эффективности оборудования" на тему:

"Тепловой баланс котла по упрощенной методике теплотехнических расчетов"

Выполнил:

студент гр. ТЭ-06-1

Константинов В.В.

Проверил:

доцент кафедры ТЭ

Картавская В.М.

Введение

Полнота передачи располагаемой теплоты топлива в котле к рабочей среде определяется коэффициентом полезного действия (КПД) котла брутто. Коэффициент полезного действия котла брутто можно определить, установив сумму тепловых потерь при его работе [4]:

Такой метод определения называют методом обратного баланса. Погрешность определения КПД методом обратного баланса зависит от точности измерения тепловых потерь котлом. Каждая из них определяется со значительной погрешностью [5] , но относительная доля тепловых потерь составляет около десятой части общей теплоты топлива.

Среднестатистические данные по тепловым потерям q 3 , q 4 , q 5 приведены в нормативном методе тепловых расчетов, потери теплоты топлива q 2 , q 6 определяются расчетом.

Наибольшее значение из тепловых потерь имеет отвод теплоты из котла с уходящими газами q 2 . Она составляет q 2 = 4,5-12,0%. При сжигании малореакционных твердых топлив (каменный уголь) в зависимости от способа сжигания могут оказаться значительными потери теплоты с механическим недожогом топлива (q 4 =2-5%). Остальные потери в сумме не превышают обычно 1%.

Целью расчетно-графической работы является определение КПД котла по упрощенной методике теплотехнических расчетов Равича и оценка погрешности его расчетов относительно расчетного.

Задание

Составить тепловой баланс котлоагрегата по упрощенной методике теплотехнических расчетов Равича М.Б. и определить КПД котла.

Исходные данные

Доля золы топлива в уносе: а ун =0,95;

Содержание горючих в золе-уносе: с ун =3 %.

Таблица 1. Техническая характеристика котлоагрегата

| Основные сведения | Характеристика | |

| Марка котлоагрегата | ГОСТ 3619-69 | Е-50-3,9 |

| Заводская | БКЗ-50-3,9 | |

| Производительность | т/ч | 50 |

| Параметры пара | Давление на выходе Р, МПа | 3,9 |

| Температура t, °С | 440 | |

| Топливо | Березовскийбурый уголь | |

| Расчетный КПД брутто , % | 91,8 | |

| Температура уходящих газов, ºС | 145 | |

Таблица 2 . Расчетные характеристики топлива из [3]

| Месторождение | Марка | Элементарный состав на рабочую массу топлива, % | Низшая теплота сгорания , МДж/кг,(ккал/кг) | Выход летучих ,% | ||||||

| Березовское | Б2Р | Влажность, WP | Зольность , AP | Сера, SP | Углерод, CP | Водород, HP | Азот, NP | Кислород, OP | 15,67(3740) | 48,0 |

| 33,0 | 5,4 | 0,26 | 36,3 | 4,3 | 0,6 | 20,2 | ||||

1. Расчет объемов воздуха и продуктов горения

Расчет объемов воздуха и продуктов горения ведется на 1кг рабочего топлива при нормальных условиях (0о С и 101,3 кПа) по [6].

Теоретический объем сухого воздуха, необходимого для полного сгорания топлива при α=1, определяется по формуле

м3 /кг.

Теоретические объемы продуктов горения (при α=1):

объем трехатомных газов

м3 /кг;

объем водяных паров

м3 /кг;

объем азота

м3 /кг;

объем влажных газов

м3 /кг;

объем сухих газов

м3 /кг.

Действительные объемы воздуха и продуктов сгорания (при αух =1,4):

объем водяных паров

м3 /кг;

объем дымовых газов

м3 /кг;

объем сухих газов

м3 /кг;

м3 /кг.

Жаропроизводительность топлива – температура, до которой нагревались бы образующиеся продукты сгорания, если бы сгорание происходило в адиабатических условиях без подогрева воздуха и при стехиометрическом [соответствующем строго реакции горения (α =1)] расходе воздуха по [6].

Жаропроизводительность топлива без учета влаги в воздухе по [4]

ºС,

где =4,5563 м3 /кг – объем влажных газов.

Жаропроизводительность топлива с учетом влаги в воздухе по [4]

ºС.

Жаропроизводительность топлива с учетом расхода теплоты на расплавление золы и влаги, содержащейся в воздухе по [4]:

ºС.

Максимальное теплосодержание сухих продуктов горения топлива по[4]

ккал/м3 .

Изменение объема сухих продуктов горения в действительных условиях и при теоретических по[4]

.

Соотношение объемов влажных и сухих продуктов горения при α=1 по[4]

.

Отношение средней теплоемкости не разбавленных воздухом продуктов горения в температурном интервале от 0ºС до t ух =145ºС к их теплоемкости в температурном интервале 0ºС до t макс =2042,26ºСпо табл. 14-12 [5] c ' = 0,835.

Отношение средней теплоемкости 1м3 воздуха в температурном интервале от 0ºС до t ух =145ºС к теплоемкости 1м3 неразбавленных воздухом продуктов горения в температурном интервале от 0ºС до t макс =2042,26ºСпо табл. 14-12 [5] k = 0,79.

Содержание трехатомных газов в сухих газах по [4]

.

Максимальное содержание трехатомных газов в сухих газах по[4]

.

Составление теплового баланса котлоагрегата заключается в установлении равенства между поступившим в агрегат количеством теплоты, называемым располагаемой теплотой , и суммой полезно использованной теплоты и тепловых потерь . На основании теплового баланса вычисляется КПД и необходимый расход топлива.

Общее уравнение теплового баланса имеет вид (в абсолютных величинах), кДж/кг:

.

Принимая за 100%, находим составляющие баланса (qi ) в относительных единицах. Тогда .

КПД котлоагрегата (брутто) по обратному балансу

,

где q 2 =6,22% – потери теплоты с уходящими газами; q 3 = 0% – потери теплоты в котлоагрегате с химическим недожогом; q 4 = 0,33% – потери теплоты в котлоагрегате от механической неполноты сгорания топлива; q 5 = 0,935% – потери теплоты от наружного охлаждения; q 6 = 0,00096% – потери с физической теплотой шлаков.

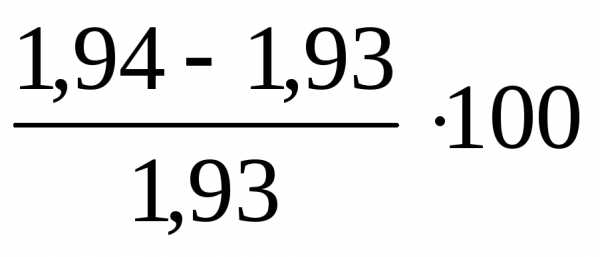

Относительная погрешность определения КПД котлоагрегата (брутто) методом обратного баланса составила:

.

Потери теплоты с уходящими газами по [4]

,

где t ух =145ºС – температура уходящих газов;t хв =30ºС– температура холодного воздуха;t ’ макс =2015,86ºС – жаропроизводительность топлива с учетом влаги в воздухе;c ' =0,835-отношение средней теплоемкости не разбавленных воздухом продуктов горения в температурном интервале от 0ºС до t ух =145ºС к их теплоемкости в температурном интервале 0ºС до t макс =2042,26ºСпо табл. 14-12 [5]; h – изменение объема сухих продуктов горения в реальных условиях и при теоритических;– соотношение объемов влажных и сухих продуктов горения при α =1; k = 0,79 отношение средней теплоемкости 1м3 воздуха в температурном интервале от 0ºС до t ух =145ºС к теплоемкости 1м3 неразбавленных воздухом продуктов горения в температурном интервале от 0ºС до t макс =2042,26ºС по табл. 14-12 [5].

Потери теплоты в котлоагрегате по [4] с химическим недожогом отсутствуют q 3 =0%.

Потери теплоты по [4] в котлоагрегате от механической неполноты сгорания топлива

%,

где Qун – теплота сгорания уноса, отнесенная к 1м3 /кг продуктов горения, ккал/м3 ; P– максимальное теплосодержание сухих продуктов горения топлива, ккал/м3 .

Теплота сгорания уноса, отнесенная к 1м3 продуктов горения [4]:

ккал/м3 ,

где a ун =0,95 – доля золы топлива в уносе; сун =3% – содержание горючих в золе-уносе.

Потери теплоты от наружного охлаждения котлоагрегата принимаются по рис. 4-9 из [2] при номинальной нагрузке (50т/ч) и составляют .

Потери с физической теплотой шлаков рассчитываются по формуле [6]

,

где ашл =1 – аун = 1–0,95=0,05– доля золы в шлаке по табл.2.6 из [6]; (с t )шл =0,56 кДж/кг – энтальпия шлака при твердом шлакоудалении при температуре t шл =600ºС по табл.3.5 из [6].

Заключение

В расчетно-графической работе были определены тепловые потери топлива, которые составили:

q 2 = 6,22% – потери теплоты с уходящими газами;

q 3 = 0% – потери теплоты в котлоагрегате с химическим недожогом;

q 4 = 0,33% – потери теплоты в котлоагрегате от механической неполноты сгорания топлива;

q 5 = 0,935% – потери теплоты от наружного охлаждения;

q 6 = 0,00096% – потери с физической теплотой шлаков.

Из анализа тепловых потерь следует, что в современных паровых котлах наибольшее значение имеют потери теплоты с уходящими газами q2 , которые в основном и определяют величину КПД.

В соответствии с рассчитанной суммой тепловых потерь котла () поупрощенной методике теплотехнических расчетов Равича М.Б. был определен коэффициент полезного действия котла брутто, который составил . Относительная погрешность определения КПД котла (брутто) этим методом по сравнению с расчетным (92,51%) составила .

Список литературы

1. Исаев А.В. Тепловой баланс паротурбинной установки (ПТУ). Курсовая работа по дисциплине "Анализ теплотехнической эффективности оборудования"

2. Справочное пособие теплоэнергетика электрических станций/ под ред. А.М. Леонкова. – Минск: Беларусь, 1974. – 368 с.

3. Сорокина Л.А. Топливо и основы теории горения: учеб. пособие / Л.А. Сорокина. – Иркутск: Изд-во ИрГТУ, 2004. – 78 с.

4. Практические занятия по дисциплине "Анализ теплотехнической эффективности оборудования", 2007.

5. Трембовля В.И. Теплотехнические испытания котельных установок / В.И. Трембовля, Е.Д. Фингер, Л.А. Авдеева. – М.: Энергия, 1977. – 269 с.

6. Сорокина Л.А. Котельные установки и парогенераторы: учеб. пособие / Л.А. Сорокина, В.В. Федчишин, А.Н. Кудряшов. – Иркутск: Изд-во ИрГТУ, 2002. – 146 с

www.yurii.ru