- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Различные методы водоподготовки котельных и котлов в условиях производства: выбираем лучший. Очистка воды для паровых котлов

Обработка воды в котельных: как она происходит

В современной промышленности очень часто для обогрева предприятий применяют котельные. Котельные – это отделы заводов или любых других предприятий, которые требуют особенных мер водоочистки. Обработка воды в котельных предполагает удаление из нее, как механических примесей, так и любых растворенных веществ, способных осесть на поверхности котла, осложнив работу котельной. Поэтому целесообразнее всего проводить водоподготовку в промышленных и других видах котельных. В системах водоочистки и водоподготовки в котельных применяют самые разные технологии, но наибольшее распространение получили нижеописанные методы.Механическая обработка воды в котельных – это ее осветление, другими словами удаление из нее нерастворимых взвешенных частиц. К таким загрязнителям относятся не только примеси в виде песка, ржавчины и глины, но также и тонкодисперсные примеси. Для механической обработки воды в котельных сегодня применяют две технологии – фильтрация и отстаивание.

Последнее как мера обработки воды в котельных предполагает осаждение всех взвешенных частиц загрязнителей на дне фильтра под действием силы тяжести. Данный метод пригоден только для удаления из воды грубодисперсных примесей.

Для тонкой водоподготовки в котельных используется фильтрация воды через сетчатый, зернистый и пористый фильтры. С помощью фильтрации задерживаются мелкие частицы загрязнителей в порах или же между зернами фильтрующих материалов. Для того чтобы улучшить результаты вышеприведенных мер по обработке воды в котельных, используют коагуляцию.

Обработка воды в котельных от минеральных солей используется на основании ионообменного метода и реагентного метода, а также химической обработки воды.

Метод ионного обмена, применяемый для обработки воды в котельных, от минеральных солей, предполагает замену всех ионов растворенных солей на разные свободные иониты, оседающих на поверхности труб и котла. Обработка воды в котельных методом ионного обмена – это фильтрация воды сквозь ионообменные смолы, в процессе которой происходит ионный обмен.

Химическая обработка воды в котельных от растворенных солей – это выведение всех солей в нерастворимый осадок. Такой процесс достигается при помощи введения в воду разных реагентов, которые вступают в реакцию со всеми растворенными солями и образуют при этом нерастворимые соединения. В процессе химводоподготовки для котельных также применяют дополнительные меры механической обработки, в процессе которой из воды удаляют остатки реагента и продукты реакции, другими словами образовавшийся в процессе химической обработки нерастворимый осадок.

К тому же, для обработки воды от минеральных растворенных солей применяют мембранные технологии, предполагающие применение полупроницаемых мембран. В процессе работы мембранных фильтров вода продавливается через пористые полупроницаемые мембраны и в итоге из воды удаляется почти сто процентов растворенных веществ.

Обработка воды в котельных также предполагает очищение ее от железа. Обработка воды от железа в котельных может быть осуществлена с помощью сразу нескольких технологий, среди которых наибольшее распространение получил метод ионного обмена, а также химическая обработка воды в котельных от растворенного железа.

Обработка от растворенного железа предполагает замену всех ионов железа на безопасные иониты. Способ ионного обмена как мера обработки воды от растворенного железа чаще всего применяют в тех случаях, когда воду нужно обессолить, потому, что ионный обмен позволяет совмещать обессоливание с обезжелезиванием.

Химическая обработка воды в котельных от растворенного железа предполагает ввод в воду каких-нибудь окислителей, которые при вступлении в реакцию с растворенным железом переводят его в трехвалентную форму. Такое железо находится в воде в нерастворимом состоянии и поэтому удаляется с помощью любых механических способов обработки воды в котельных. Каждый из вышеперечисленных методов имеет смысл использовать, так как они значительно увеличивают срок службы котельных, а также эффективность их работы.

Смотрите также:

www.bwt.ru

Способ очистки подпиточной воды для паровых котлов

Использование: в энергетике, а именно в системах водоподготовки паровых котлов тепловых электрических станций. Сущность изобретения: в способе очистки подпиточной воды для паровых котлов исходную воду пропускают через фильтр системы водоподготовки котлов, исходную воду для подпитки котлов предварительно подают в систему водоподготовки теплосети, пропускают через теплосеть, а в систему водоподготовки котлов направляют воду из обратной магистрали теплосети.

Изобретение относится к энергетике и может быть использовано в системах водоподготовки паровых котлов тепловых электрических станций.

Поступающая на водоподготовительную установку котлов вода содержит продукты коррозии, дисперсный состав которых характеризуется как хорошо улавливаемая механическими фильтрами грубодисперсная взвесь (с размером частиц порядка сотен мкм), слабо улавливаемая тонкодисперсная взвесь (с размером частиц порядка десятых долей мкм), а также как коллоидный раствор, легко проходящий через фильтры вплоть до поверхностей нагрева паровых котлов. Соотношение этих компонентов зависит от качества исходной воды и условий протекания коррозионного процесса в подводящих магистралях. Основная их часть по массе приходится на фракции грубодисперсной и тонкодисперсной взвесей. Однако даже сравнительно небольшая доля (15-25%) не улавливаемой фильтрами коллоидной фракции, составляя по концентрации порядка десятых долей мг/л, приводит к ощутимому ухудшению теплового режима парового котла в результате роста отложений на внутренних стенках поверхностей нагрева. Эта проблема усугубляется тем, что в процессе обработки воды, например, ее умягчения, трубопровод подачи химочищенной воды подвергается кислородной коррозии в присутствии свободной улекислоты. Образующийся при этом гидроксид железа дополнительно обогащает эту воду коллоидной составляющей. Еще один источник не улавливаемого фильтрами загрязнения воды вызван тем, что определенная часть исходных соединений железа связана с органическими веществами, которые при термолизе разлагаются, обогащая обработанную воду железом, находящимся в растворенном и коллоидном состоянии. Известен способ очистки подпиточной воды для паровых котлов, согласно которому исходную воду пропускают через фильтры системы водоподготовки котлов [1] Такой способ не обеспечивает улавливания коллоидной фракции продуктов коррозии. Целью изобретения является повышение эффективности очистки подпиточной воды котлов путем обеспечения улавливания коллоидной фракции загрязнений. Цель достигается тем, что в способе очистки подпиточной воды для паровых котлов, в соответствии с которым исходную воду пропускают через фильтры системы водоподготовки котлов, исходную воду для подпитки котлов предварительно подают в систему водоподготовки теплосети, пропускают через теплосеть, а в систему водоподготовки котлов направляют воду из обратной магистрали теплосети. Наличие отличительных признаков по сравнению с прототипом свидетельствует о соответствии заявляемого изобретения критерию "новизна". Причинно-следственная связь между отличительными признаками и целью заявляемого изобретения заключается в том, что пропускание подпиточной воды котлов через теплосеть обеспечивает в результате теплового воздействия "свертывание" коллоидной массы с последующим удержанием ее на фильтрах водоочистки подпиточной воды котлов. Возможность промышленного использования на тепловых электростанциях свидетельствует о соответствии заявленного технического решения критерию "промышленная применимость". Поиск дополнительных аналогов не выявил известности совокупности отличительных признаков заявляемого изобретения как самостоятельного технического решения. Было выявлено, в частности, авт.св. СССР N 703508, кл. С 02 F 1/02, 1979, защищающее способ обработки сточных вод, согласно которому сточные воды перед механической обработкой нагревают до 80-100о С в течение 5-20 мин. Однако для нагрева сточных вод по данному способу предусматривается использование специальных теплообменников и расход энергии на выработку необходимого количества тепла. Предлагаемое изобретение предусматривает использование очищаемой подпиточной воды в качестве части рабочей среды в теплосети, что исключает необходимость в дополнительных затратах как на нагрев, так и на сооружение специальных теплообменников. Таким образом, заявленное техническое решение удовлетворяет критерию "изобретательский уровень". Способ осуществляют следующим образом. Исходную воду, предназначенную для подпитки паровых котлов, предварительно направляют в напорную магистраль теплосети. Длительность теплового воздействия в системах теплоснабжения как открытого, так и закрытого типа (не менее 100 ч) вполне достаточна для осуществления необходимых процессов воздействия на коллоидную фракцию загрязнений. Подпиточная вода для питания паровых котлов забирается насосом из обратной магистрали теплосети до места ввода всей подпиточной воды (для паровых котлов и теплосети) и затем проходит необходимый цикл обработки в соответствии с требованиями к качеству питательной воды в системе водоподготовки подпиточной воды котлов. Для снижения содержания железа в сетевой воде всю поступающую подпиточную воду теплосети подвергают подщелачиванию. Поскольку сетевая вода в обратной магистрали практически не содержит агрессивных газов (кислорода и свободной углекислоты), полученная предлагаемым способом подпиточная вода для паровых котлов не является коррозионно-агрессивной в сравнении с подпиточной водой, получаемой в процессах, использующих традиционные схемы водоподготовки. П р и м е р. Для подпитки паровых котлов и теплосети подавалось 79 м3/ч исходной (сырой) воды. Эта вода, пройдя систему водоподготовки теплосети, подавалась в теплосеть, где на пути от напорной до обратной магистрали находилась при температуре в напорной магистрали 140о С в течение 120 ч. Из обратной магистрали часть воды (28 м3/ч) отбиралась при температуре 55оС и после охлаждения до 30о С в регенеративном теплообменнике исходной водой подавалась в систему водоподготовки подпиточной воды паровых котлов.Формула изобретения

СПОСОБ ОЧИСТКИ ПОДПИТОЧНОЙ ВОДЫ ДЛЯ ПАРОВЫХ КОТЛОВ, согласно которому исходную воду пропускают через фильтры системы водоподготовки котлов, отличающийся тем, что исходную воду для подпитки котлов предварительно подают в систему водоподготовки теплосети, пропускают через теплосеть, а в систему водоподготовки котлов направляют воду из обратной магистрали теплосети.www.findpatent.ru

Качество питательной воды паровых котлов достигается с помощью химической очистки

Та вода, которая сегодня поступает к нам из систем водоснабжения, не годится для использования в отопительных котлах. Качество питательной воды для паровых котлов должно быть высоким, чтобы обеспечивать хорошую производительность и эффективность работы. Отсюда следует вывод – необходимо установка систем водоподготовки. Тип ее, как правило, зависит от качества исходной воды, но поскольку оно имеет свойство изменяться, то необходимо регулярно осуществлять контроль. После прохождения очистки котла, питательная вода подается в паровой котел, при этом ее подвод должен контролироваться специальным устройством учета расхода подпиточной и питательной воды.

Тем не менее, настоятельно рекомендуется обеспечить отвод как можно большего количества образующегося конденсата в емкость с питательной водой. Конденсат можно подготовить так, чтобы он отвечал параметрам качества, предъявляемым к питательной воде парового котла. Данные требования предусматривают установку для термической и химической подготовки сырой воды и доведение ее качества до необходимых параметров.

Решения BWT для очистки теплообменников:

Естественно, что за работой системы водоподготовки и за качеством очищенной воды необходимо осуществлять постоянный контроль. Выполняется он с помощью регулярного измерения показателей качества с использованием несложных устройств. Получаемые результаты измерений, а именно, расход подпиточной и питательной воды, количество используемых химических реагентов, комплекс выполненных работ, заносятся в специальный журнал. Впоследствии, основываясь на этих записях, можно обеспечить оптимальное качество воды и режим эксплуатации парового котла.

Очевидно, что качество питательной воды парового котла обеспечивает его экономичную и бесперебойную работу, поскольку отсутствуют известковые отложения на внутренних поверхностях нагревательных устройств, коррозия конструкционных материалов сводится к минимуму, качество получаемого пара очень высокое. Для решения этих задач, в первую очередь, необходимо организовать рациональный и оптимальный водный режим, куда входит обработка питательной воды (до достижения необходимого качества) и другие конструктивные мероприятия, например, удаление из питательной воды твердых и газообразных нежелательных примесей. Твердые примеси могут находиться как во взвешенном, так и в растворенном состоянии.

Если качество питательной воды недостаточное, то на нагревательных элементах парового котла сразу же образуется накипь. Это вызвано наличием в воде посторонних минеральных примесей, точнее, соединений магния, кальция, оксидов меди, алюминия, двухвалентного железа. Все существующие примеси можно разделить на два вида – легкорастворимые и труднорастворимые. Труднорастворимые – это гидрооксиды и соли магния и кальция, оксиды конструкционных материалов. Также питательная вода паровых котлов может содержать анионы и катионы.

Основные вещества, провоцирующие образование накипи, обладают отрицательным температурным коэффициентом. Иными словами, по мере повышения температуры воды уменьшается и их растворимость, а если температура довольно высокая, то их растворимость, по сравнению с легкорастворимыми веществами, ухудшается на пять порядков. По мере испарения воды данные вредные вещества накапливаются и начинают выпадать в виде кристаллов. При этом они оседают на поверхностях нагрева, которые имеют некоторые шероховатости. При этом образовавшиеся отложения могут служить основой для последующего отложения вторичных элементов накипи – шлама и продуктов коррозии металла.

Таким образом, для нормальной работы котельных установок необходимо обеспечить оптимальное качество питательной воды парового котла, для чего используются специальные системы водоподготовки. Как правило, их тип зависит от мощности самого котла – если его рабочее давление меньше 10 МПа, то достаточно будет использования упрощенных способов химической очистки теплообмеников. Если же давление более высокое, то для достижения оптимальных параметров и восполнения потерь конденсата и пара нужно задействовать обессоленную воду. Готовится она способом химического обессоливания сырой высокоминерализированной воды с использованием ионитов.

Смотрите также:

www.bwt.ru

способ очистки подпиточной воды для паровых котлов - патент РФ 2054598

Использование: в энергетике, а именно в системах водоподготовки паровых котлов тепловых электрических станций. Сущность изобретения: в способе очистки подпиточной воды для паровых котлов исходную воду пропускают через фильтр системы водоподготовки котлов, исходную воду для подпитки котлов предварительно подают в систему водоподготовки теплосети, пропускают через теплосеть, а в систему водоподготовки котлов направляют воду из обратной магистрали теплосети. Изобретение относится к энергетике и может быть использовано в системах водоподготовки паровых котлов тепловых электрических станций. Поступающая на водоподготовительную установку котлов вода содержит продукты коррозии, дисперсный состав которых характеризуется как хорошо улавливаемая механическими фильтрами грубодисперсная взвесь (с размером частиц порядка сотен мкм), слабо улавливаемая тонкодисперсная взвесь (с размером частиц порядка десятых долей мкм), а также как коллоидный раствор, легко проходящий через фильтры вплоть до поверхностей нагрева паровых котлов. Соотношение этих компонентов зависит от качества исходной воды и условий протекания коррозионного процесса в подводящих магистралях. Основная их часть по массе приходится на фракции грубодисперсной и тонкодисперсной взвесей. Однако даже сравнительно небольшая доля (15-25%) не улавливаемой фильтрами коллоидной фракции, составляя по концентрации порядка десятых долей мг/л, приводит к ощутимому ухудшению теплового режима парового котла в результате роста отложений на внутренних стенках поверхностей нагрева. Эта проблема усугубляется тем, что в процессе обработки воды, например, ее умягчения, трубопровод подачи химочищенной воды подвергается кислородной коррозии в присутствии свободной улекислоты. Образующийся при этом гидроксид железа дополнительно обогащает эту воду коллоидной составляющей. Еще один источник не улавливаемого фильтрами загрязнения воды вызван тем, что определенная часть исходных соединений железа связана с органическими веществами, которые при термолизе разлагаются, обогащая обработанную воду железом, находящимся в растворенном и коллоидном состоянии. Известен способ очистки подпиточной воды для паровых котлов, согласно которому исходную воду пропускают через фильтры системы водоподготовки котлов [1] Такой способ не обеспечивает улавливания коллоидной фракции продуктов коррозии. Целью изобретения является повышение эффективности очистки подпиточной воды котлов путем обеспечения улавливания коллоидной фракции загрязнений. Цель достигается тем, что в способе очистки подпиточной воды для паровых котлов, в соответствии с которым исходную воду пропускают через фильтры системы водоподготовки котлов, исходную воду для подпитки котлов предварительно подают в систему водоподготовки теплосети, пропускают через теплосеть, а в систему водоподготовки котлов направляют воду из обратной магистрали теплосети. Наличие отличительных признаков по сравнению с прототипом свидетельствует о соответствии заявляемого изобретения критерию "новизна". Причинно-следственная связь между отличительными признаками и целью заявляемого изобретения заключается в том, что пропускание подпиточной воды котлов через теплосеть обеспечивает в результате теплового воздействия "свертывание" коллоидной массы с последующим удержанием ее на фильтрах водоочистки подпиточной воды котлов. Возможность промышленного использования на тепловых электростанциях свидетельствует о соответствии заявленного технического решения критерию "промышленная применимость". Поиск дополнительных аналогов не выявил известности совокупности отличительных признаков заявляемого изобретения как самостоятельного технического решения. Было выявлено, в частности, авт.св. СССР N 703508, кл. С 02 F 1/02, 1979, защищающее способ обработки сточных вод, согласно которому сточные воды перед механической обработкой нагревают до 80-100о С в течение 5-20 мин. Однако для нагрева сточных вод по данному способу предусматривается использование специальных теплообменников и расход энергии на выработку необходимого количества тепла. Предлагаемое изобретение предусматривает использование очищаемой подпиточной воды в качестве части рабочей среды в теплосети, что исключает необходимость в дополнительных затратах как на нагрев, так и на сооружение специальных теплообменников. Таким образом, заявленное техническое решение удовлетворяет критерию "изобретательский уровень". Способ осуществляют следующим образом. Исходную воду, предназначенную для подпитки паровых котлов, предварительно направляют в напорную магистраль теплосети. Длительность теплового воздействия в системах теплоснабжения как открытого, так и закрытого типа (не менее 100 ч) вполне достаточна для осуществления необходимых процессов воздействия на коллоидную фракцию загрязнений. Подпиточная вода для питания паровых котлов забирается насосом из обратной магистрали теплосети до места ввода всей подпиточной воды (для паровых котлов и теплосети) и затем проходит необходимый цикл обработки в соответствии с требованиями к качеству питательной воды в системе водоподготовки подпиточной воды котлов. Для снижения содержания железа в сетевой воде всю поступающую подпиточную воду теплосети подвергают подщелачиванию. Поскольку сетевая вода в обратной магистрали практически не содержит агрессивных газов (кислорода и свободной углекислоты), полученная предлагаемым способом подпиточная вода для паровых котлов не является коррозионно-агрессивной в сравнении с подпиточной водой, получаемой в процессах, использующих традиционные схемы водоподготовки. П р и м е р. Для подпитки паровых котлов и теплосети подавалось 79 м3/ч исходной (сырой) воды. Эта вода, пройдя систему водоподготовки теплосети, подавалась в теплосеть, где на пути от напорной до обратной магистрали находилась при температуре в напорной магистрали 140о С в течение 120 ч. Из обратной магистрали часть воды (28 м3/ч) отбиралась при температуре 55оС и после охлаждения до 30о С в регенеративном теплообменнике исходной водой подавалась в систему водоподготовки подпиточной воды паровых котлов.ФОРМУЛА ИЗОБРЕТЕНИЯ

СПОСОБ ОЧИСТКИ ПОДПИТОЧНОЙ ВОДЫ ДЛЯ ПАРОВЫХ КОТЛОВ, согласно которому исходную воду пропускают через фильтры системы водоподготовки котлов, отличающийся тем, что исходную воду для подпитки котлов предварительно подают в систему водоподготовки теплосети, пропускают через теплосеть, а в систему водоподготовки котлов направляют воду из обратной магистрали теплосети.www.freepatent.ru

Водоподготовка котельных и котлов

Все мы с детства знаем о необходимости употребления в пищу только чистой воды. Однако далеко не все имеют представление о том, что на производстве и в промышленности к используемой жидкости также предъявляются определенные требования. Те же условия ставятся и перед системой водоподготовки и очистки воды для паровых котельных.

Подготовка h3O для котельных играет важную роль на любом энергетическом предприятии. Это обусловлено тем, что качество жидкости, необходимой для осуществления рабочих процессов, напрямую связано с работой предприятия в целом. Оно непосредственно влияет на эффективность и надежность всего оборудования.

В том случае, когда водоподготовка котлов не соответствует нормам, могут возникнуть определенные проблемы. Прежде всего, это перерасход топлива, увеличение потребляемой электроэнергии и рост затрат на кислотную промывку теплообменников и котлов. Все это вызвано накипью, которая образуется вследствие использования необработанной питательной жидкости. Также, весьма ощутимыми становятся затраты на постоянный преждевременный ремонт трубопроводов и оборудования, вызванный коррозией. И все это ведет к снижению КПД котлов и систем. Если не удалять имеющиеся уже отложения, то это неизбежно станет причиной роста КПД, что в свою очередь может вызвать значительное перегревание поверхностей и привести даже к взрыву котла. Но если внимательно отнестись к вопросу, как рассчитать водоподготовку для котла-утилизатора, то можно повысить КПД устройств без лишних проблем.

Способов решения подобных ситуаций достаточно много, однако все они требуют тщательного и профессионального подхода. Расчет и проектирование водоподготовки питательной котловой воды в котельной зависит непосредственно от качества исходного источника h3O и требований, которые предъявляются к этой жидкости.

Исходя из вышесказанного, можно сделать вывод, что ни одна котельная не может обойтись без грамотно спроектированной водоочистительной системы, основная цель которой направлена на подготовку воды повышенной жесткости для котельных и котлов. Тем самым, повышается вероятность полной ликвидации минеральных отложений, образующихся на внутренних поверхностях трубопроводов теплостанций, теплообменников и водонагревательных котлов. Причем, с помощью наиболее эффективных методов, достигается полное предотвращение образования этих отложений.

Водоподготовка паровых котлов в котельной

Главной проблемой в части достижения желаемого результата при подготовке h3O, является состояние оборудования (долгий срок эксплуатации и изношенность), а также отсутствие надежных автоматизированных систем и установок. Нехватка обслуживающего персонала (особенно на старых котельных) и устаревшие устройства для обеспечения необходимого качества жидкости, также приводит к нежелательным результатам.

Для того чтобы избежать всех этих неприятностей, необходимо повышать квалификацию персонала, устанавливать новое оборудование и внедрять технологии автоматизированной водоподготовки.

С целью получения питательной жидкости с приемлемым уровнем ph, типовая схема водоподготовки для котельной выглядит следующим образом:- предварительная очистка, необходимая для освобождения воды от различного рода взвесей, органики, коллоидов, железа и других вредных элементов;- деминерализация или умягчение;- ликвидация агрессивных газов;- коррекционная обработка.На практике последовательность выполнения схем по осуществлению водоподготовки в котельных может меняться в зависимости от условий работы того или иного предприятия. Но принципиальная схема водоподготовки котельных одна.

Для снабжения теплосетей используют как водопроводные источники, так и различные водоемы и скважины. При использовании муниципальных сетей особой предварительной обработки не требуется, единственное, что требует постоянного контроля, это уровень хлора. Допустимое количество этого вещества в то время, как осуществляется водоподготовка котельной, может быть не больше 1 мг/л (обычно такой уровень не достигается). Именно поэтому непосредственно перед умягчением дехлорирования не требуется. Однако при водоподготовке электропаровых котлов обратным осмосом или при применении химобессолевания – дехлорирование обязательно, т.к. хлор способен разрушить мембраны. Одним из наиболее эффективных методов дехлорирования является фильтрация через уголь активированный.

При использовании жидкости из подземных источников, можно столкнуться с повышенным содержанием железа. Также это может быть вызвано коррозией труб. Существуют специальные реагенты, которые помогают ликвидировать коррозийные налеты, но лучше все же воспользоваться установками по обезжелезиванию.

Водоподготовка водогрейных котлов

Также как и хлор, железо негативно сказывается на состоянии мембран в установках обратного осмоса. Поэтому использование установок для обезжелезивания – крайне важное условие для качественной работы котельного оборудования и тепловых сетей в целом.

Если в качестве питательной жидкости для котельных установок используют поверхностные источники, то нужно учитывать, то, что в них содержаться различные взвеси и органические элементы, что может вызвать коррозию и отложения на внутренней поверхности трубопроводов и нагрева, а также деградацию обратноосмотических мембран. Кроме того, поверхностные воды подвержены постоянным изменениям, связанным с природными процессами, что тоже необходимо учитывать при проведении подготовки именно из этого источника. Чтобы избавиться от накипи и повысить производительность водоподготовки для паровых котлов, обработка воды гидразином является достаточно действенным способом.

Если говорить непосредственно об умягчении, то, как правило, для этих целей используются новые натрий-катионные разработки для водоподготовки котельных. При этом есть разница в осуществлении умягчительных процессов для паровых и водогрейных котельных: для первых умягчение проводится в две ступени, а для вторых – в одну. При применении этого метода, установка включает в себя фильтр с загрузкой из сильнокислотного катиона в натриевой форме и бак для раствора поваренной соли.

Использование поваренной соли на подобных установках вполне оправданно, однако есть ряд условий, которые необходимо учитывать. Например, для крупногабаритных установок лучше применять пищевую поваренную соль, т.к. таблетированная соль в этом случае будет экономически невыгодна.

В том случае, когда подпиточная жидкость обладает слишком высокой жесткостью, и нормы потребления ее достаточно высоки, очень выгодно воспользоваться нанофильтрацией. По своему действию данные системы похожи на системы обратного осмоса, но с более крупными мембранами. И в том и в другом случае требуется разбавить исходную жидкость ингибиторами. Это необходимо сделать для того, чтобы избежать образования отложений на мембранах.

Также бывают ситуации, когда из-за слишком высокого содержания железа, использование мембранных и ионообменных установок просто неприемлемо, в подобных случаях используют умягчение при помощи реагентов. С целью повышения производительности водоподготовки, продажа реагентов для котлов осуществляется специализированными службами и компаниями, после предварительного анализа и выявления существующих проблем.

Промышленные схемы водоподготовки котельных

Наша компания способна произвести соответствующие анализы водных источников и подобрать подходящую систему и необходимые реагенты.

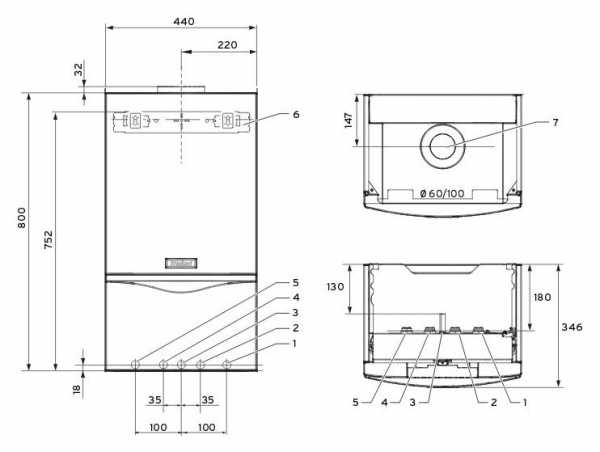

Само по себе использование реагентов является составляющей химводоподготовки паровых котлов, котельных и теплосетей. Этот метод способен гарантировать качественную обработку h3O поставляемую на тепловые станции и котельные. Причем разнообразие реагентов, представленных на рынке, позволяет поддерживать в рабочем состоянии практически любое оборудование, обеспечивая ему бесперебойную работу в течение достаточного долгого времени. Технология химической водоподготовки для угольных котельных и паровых котлов на твердом топливе дает возможность непрерывного контроля параметров h3O в соответствующих теплоэнергетических системах. Обычная стандартная установка включает в себя дозирующий насос, реагентный бак и датчик расхода воды. Подобные установки довольно эффективны и не требуют слишком больших вложений. При этом возможно достижение необходимых требований по воде котловой водоподготовки Ferroli 12 бар, используемой в виде твердотопливного котла.

Мы предоставляем нашим клиентам следующие услуги: поможем проанализировать методики расчета наладки химводоподготовки котлов, обслуживания котельных, организации отбора проб хвп при водоподготовке, составление режимных карт Москвы, а также составить схему водоподготовки для пиковых котлов котельной 80 мвт.

Учитывая отличия в принципах работы, котлы, используемые в котельных, могут быть нескольких видов: дизельные, газовые, твердотопливные, паровые, пиковые и т.д. Соответственно от их конфигурации и вида также зависит и выбор системы водоподготовки.

В том случае, когда применяется индивидуальное отопление, могут быть использованы электрические или газовые котлы. Приборы, приспособления и принципы химводоподготовки для индивидуальных котлов до 100 квт, зависят от условий использования, от этих же критериев зависит и выбор водоподготовки газовых котлов, расчет мощности которых можно произвести самостоятельно(1 кВт на 10 кв.м).

www.mirvody.ru

| Тихонов И.А., Блинов А.Н. ОАО «Саратовнефтепродукт»,Скиданов Е.В., Санаев Д.А., Миронов С.Ю., Голец А.В. ООО НПП «ЛИССКОН»,Васильев А.В., Фролов Д.В. ООО НПО «Поволжская энергетическая компания»,Саратов, РоссияФедосеева Е.Б., Пантелеев А.А., Светличный Е.А. ЗАО «НПК «Медиана-фильтр»,Москва, Россия В котельной Увекской нефтебазы в эксплуатации находятся 3 паровых котла: котел № 1 ДЕ 16- 14 ГМ, котел № 3 ДЕ 6,5-14 ГМ, котел № 4 ДКВр 6,5–13. Суммарная паспортная паропроизводиодительность котельной составляет 29 тонн/час. Вырабатываемый пар используется для технологических нужд, отопления и горячего водоснабжения предприятия и жилого поселка. За последние годы фактическая максимальная паровая нагрузка котельной не превышала 16–18 т/ч. Возврат конденсата в котельную отсутствует. Котельная эксплуатируется только в отопительный период. До 2005 года для подготовки подпиточной воды в котельной существовала двухступенчатая схема водоподготовки на основе Nа-катионирования и предварительное осветление воды в песчаном фильтре. Атмосферный деаэратор использовался как бак запаса воды, куда подавался через барбатажную трубу пар для нагрева питательной воды до температуры 85–90 °С. Деаэрация воды не проводилась. Для поддержания заданного уровня солесодержания котловой воды из верхнего барабана осуществлялась непрерывная продувка в размере 10%.Требуемое качество питательной воды для данного типа котлов устанавливается правилами устройства и безопасной эксплуатации паровых и водогрейных котлов [1], а именно общая жесткость не более 20 мкг-экв/ кг, значение рН = 8,5–10.Эксплуатационные затраты на систему химводоочистки (ХВО) складывались из затрат на техническую соль (около 120 тыс. руб/год), затрат на периодическую химическую мойку котлов (около 50 тыс. руб/год на 1 котел), а дополнительные затраты на топливо из-за его перерасхода (4-5 %) от непрерывной продувки котлов составляли примерно 1 700 тыс. руб/год. Исходным сырьем являлась вода акватории р. Волга, перекачиваемая насосной станцией Увекской нефтебазы в резервуар объемом 5000 м3, из которого вода под давлением 2 бар самотеком поступала на вход котельной. Статистический состав волжской воды представлен в таблице 1. В соответствии с инвестиционной программой приведения промышленных объектов, входящих в состав компании ТНК-BP, к требованиям норм и правил промышленной безопасности, в 2005 г. было принято решение о кардинальной реконструкции котельной Увекской нефтебазы включающей в себя:

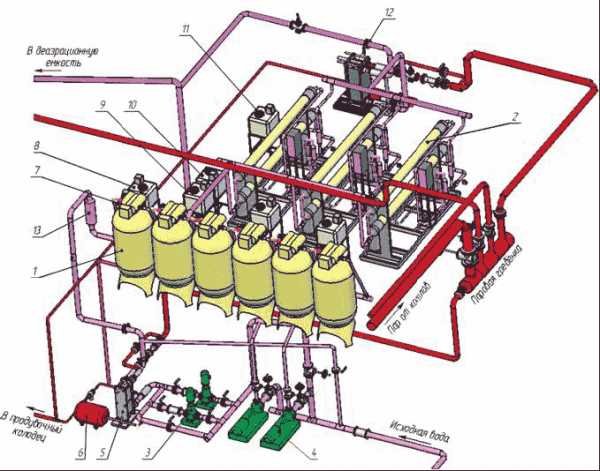

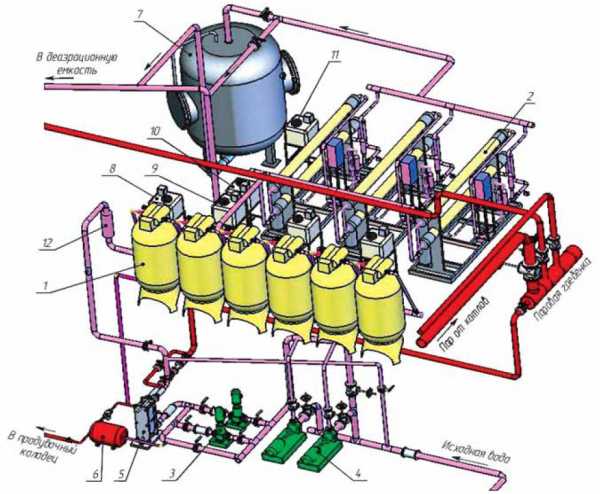

Рис. 1Проектная схема установки мембранной водоподготовки котельной Увекской нефтебазы1 — 6 автоматических многослойных фильтров MSL\3672\MG942, 2 — 3 мембранных установки ДВС-М/150-8-6 XLE, 3 — 2 подпиточных насоса CR 15-3, 4 — 2 подпиточных насоса (резервных), 5 — пластинчатый теплообменник VT10, 6 — бак расширительный мембранный, 7 — станция дозирования «Аква-Аурат 30», 8 — станция дозирования гипохлорита натрия, 9 — 3 станции дозирования ингибитора «Genesys LF», 10 — станция дозирования бисульфита натрия, 11 — станция коррекции рН раствором NaOH, 12 — пластинчатый теплообменник VT20, 13 — счетчик-расходомер Рис. 2Зависимость производительности установки мембранного обессоливания от температуры исходной воды Среди нескольких вариантов новых технологий обработки воды была выбрана технология мембранного обессоливания. Общая проектная технологическая схема представлена на рис. 1.Технологической схемой предусмотрена работа трех мембранных установок ДВС — М/150-8-6 XLE (производство ЗАО «НПК «Медиана-фильтр») номинальной производительностью 6 м3/ч каждая. Каждая мембранная установка состоит из двух корпусов с тремя обратноосмотическими мембранами типа XLE — 440 фирмы Filmtec. Выбор данного типа мембран определялся самыми низкими капитальными и эксплуатационными затратами из линейки продуктов фирмы Filmtec для обработки солоноватой воды [2]. Мембранное оборудование разрабатывалось с учетом программы расчета ROSA 6. В соответствии с рекомендациями фирмы Filmtec перед мембранными модулями установлена система подогрева исходной воды на базе пластинчатого тепло обменника, а общая система предподготовки исходной воды включала в себя:

Для обеспечения требования питательной воды по показателю рН осуществляется дозирование в пермеат раствора NaOH. Результаты пуско-наладочных работ в течение первых трех месяцев эксплуатации новой системы водоподготовки котельной представлены на рис. 2–4. Рис. 3.Зависимость производительности установки мембранного обессоливания от давления воды на входе мембранного модуля Рис. 4Зависимость общей жесткости пермеата от температуры воды

Рис. 5Скорректированная по результатам пуско-наладочных работ схема установки мембранной водоподготовки котельной Увекской нефтебазы1 — 6 автоматических многослойных фильтров MSL\3672\MG942, 2 — 3 мембранных установки ДВС-М/150-8-6 XLE, 3 — 2 подпиточных насоса CR 15-3, 4 — 2 подпиточных насоса (резервных), 5 — пластинчатый теплообменник VT10, 6 — бак расширительный мембранный, 7 — Na-катионитный фильтр ФОВ-2,0-0,6, 8 — станция дозирования гипохлорита натрия, 9 — 3 станции дозирования ингибитора «Genesys LF», 10 — станция дозирования бисульфита натрия, 11 — станция коррекции рН раствором Na2CO3, 12 — счетчик-расходомер Данные, представленные на рис.4 свидетельствуют о том, что качество питательной воды соответствует нормам при температуре исходной воды не более 11 °С. Ограничение температуры подпиточной воды привело к более качественному осветлению исходной воды за счет повышения ее вязкости, но резко снизилась эффективность процесса коагуляции. Это вызвало катастрофическое падение производительности мембранных установок за счет отложения коагулянта (солей алюминия) на поверхности мембран. Экспериментально было установлено, что для интенсификации процесса коагуляции при низкой температуреводы наиболее эффективен флокулянт на основе полиакриламида марки А-155, а для реализации реакции хлопьеобразования необходима дополнительная контактная ёмкость. Данные мероприятия существенно удорожали схему предварительной подготовки воды, а также значительно усложняли эксплуатацию системы водоподготовки котельной. В результате анализа работы установки специалистами ЗАО «НПК «Медиана-фильтр», ООО «НПП «ЛИССКОН» и Увекской нефтебазы было принято решение об исключении из технологической схемы операции дозирования коагулянта. При этом пришлось изменить параметры технологического режима мембранного обессоливания от рекомендуемых программой ROSA 6, а именно увеличить давление воды на входе мембранного блока с 6 до 9 бар и увеличить расход концентрата на 30 %, разработать новую технологию химической мойки мембранных элементов. По результатам первого года эксплуатации установки водоподготовки котельной в межотопительный период были дополнительно проведены следующие мероприятия:1. Организована возможность доумягчения пермеатов существующем Na-катионитовом фильтре. Данное мероприятие позволило получить содержание солей жесткости в питательной воде на уровне 0–7 мкг-экв/кг и уменьшить расход концентрата до 3,5 м3/ч с одной установки. В течение отопительного сезона 2007/2008 гг. регенерация Na-катионитового фильтра не проводилась;2. Для корректировки значения рН пермеата, раствор NaOH был заменен на более безопасный раствор кальцинированной соды. Значения рН питательной воды поддерживали на уровне 8,5–9,5, вследствие чего жесткость котловой воды уменьшилась с 100 до 17 мкг-экв/кг.Скорректированная по результатам пуско-наладочных работ схема мембранной водоподготовки котельной Увекской нефтебазы приведена на рис.5. ВЫВОДЫ 1. Качество питательной воды после мембранной водоподготовительной установки котельной соответствует требуемым нормам питания паровых котлов. 2. Величина непрерывной продувки снизилось с 10 % до 3 %, что позволило увеличить КПД котельной на 4 % и уменьшить общие эксплуатационные затраты примерно на 1 600 тыс. руб/год. 3. После 14 месяцев устойчивой работы котельной с мембранной установкой водоподготовки визуальный внутренний осмотр паровых котлов показал отсутствие накипи и других отложений в трубах, коллекторах и барабанах котлов. 4. Обеспечена экологичность процесса за счет отсутствия сброса на очистные сооружения предприятия солевых стоков, содержащих повышенное содержание поваренной соли, которая отрицательно влияют на жизнедеятельность микрофлоры станции биологической очистки.ЛИТЕРАТУРA 1. Правила устройства и безопасной эксплуатации паровых и водогрейных котлов: ПБ 10-574-03. Утверждены постановлением Госгортехнадзора России от 11.06.2003 № 88 2. Сайт фирмы «Dow Chemical», www.Dow.com.; www.Filmtec.com. |

www.mediana-filter.ru