- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Описание технологического процесса. Паровым котлом называется комплекс агрегатов, предназначенных для получения. Описание технологического процесса парового котла

Описание технологического процесса. Паровым котлом называется комплекс агрегатов, предназначенных для получения

Читайте также:

|

Паровым котлом называется комплекс агрегатов, предназначенных для получения водяного пара. Этот комплекс состоит из ряда теплообменных устройств, связанных между собой и служащих для передачи тепла от продуктов сгорания топлива к воде и пару. Исходным носителем энергии, наличие которого необходимо для образования пар из воды, служит топливо.

Основными элементами рабочего процесса, осуществляемого в котельной установке, являются:

1)процесс горения топлива,

2)процесс теплообмена между продуктами сгорания или самим горящим топливом с водой,

3)процесс парообразования, состоящий из нагрева воды, ее испарения и нагрева полученного пара.

Во время работы в котлоагрегатах образуются два взаимодействующих друг с другом потока: поток рабочего тела и поток образующегося в топке теплоносителя.

В результате этого взаимодействия на выходе объекта получается пар заданного давления и температуры.

Одной из основных задач, возникающей при эксплуатации котельного агрегата, является обеспечение равенства между производимой и потребляемой энергией. В свою очередь процессы парообразования и передачи энергии в котлоагрегате однозначно связаны с количеством вещества в потоках рабочего тела и теплоносителя.

Горение топлива является сплошным физико-химическим процессом. Химическая сторона горения представляет собой процесс окисления его горючих элементов кислородом, проходящий при определенной температуре и сопровождающийся выделением тепла. Интенсивность горения, а так же экономичность и устойчивость процесса горения топлива, зависят от способа подвода и распределения воздуха между частицами топлива. Условно принято процесс сжигания топлива делить на три стадии: зажигание, горение и дожигание. Эти стадии в основном протекают последовательно во времени, частично накладываются одна на другую.

Расчет процесса горения обычно сводится к определению количества воздуха в м3,необходимого для сгорания единицы массы или объема топлива количества и состава теплового баланса и определению температуры горения.

Значение теплоотдачи заключается в теплопередаче тепловой энергии, выделяющейся при сжигании топлива, воде, из которой необходимо получить пар, или пару, если необходимо повысить его температуру выше температуры насыщения. Процесс теплообмена в котле идет через водогазонепроницаемые теплопроводные стенки, называющиеся поверхностью нагрева. Поверхности нагрева выполняются в виде труб. Внутри труб происходит непрерывная циркуляция воды, а снаружи они омываются горячими топочными газами или воспринимают тепловую энергию лучеиспусканием. Таким образом, в котлоагрегате имеют место все виды теплопередачи: теплопроводность, конвекция и лучеиспускание. Соответственно поверхность нагрева подразделяется на конвективные и радиационные. Количество тепла, передаваемое через единицу площади нагрева в единицу времени носит название теплового напряжения поверхности нагрева. Величина напряжения ограничена, во-первых, свойствами материала поверхности нагрева, во-вторых, максимально возможной интенсивностью теплопередачи от горячего теплоносителя к поверхности, от поверхности нагрева к холодному теплоносителю.

Интенсивность коэффициента теплопередачи тем выше, чем выше разности температур теплоносителей, скорость их перемещения относительно поверхности нагрева и чем выше чистота поверхности.

Образование пара в котлоагрегатах протекает с определенной последовательностью. Уже в экранных трубах начинается образование пара. Этот процесс протекает при больших температуре и давлении. Явление испарения заключается в том, что отдельные молекулы жидкости, находящиеся у ее поверхности и обладающие высокими скоростями, а следовательно, и большей по сравнению с другими молекулами кинетической энергией, преодолевая силовые воздействия соседних молекул, создающее поверхностное натяжение, вылетают в окружающее пространство.

С увеличением температуры интенсивность испарения возрастает. Процесс обратный парообразованию называют конденсацией. Жидкость, образующуюся при конденсации, называют конденсатом. Она используется для охлаждения поверхностей металла в пароперегревателях.

Пар, образуемый в котлоагрегате, подразделяется на насыщенный и перегретый. Насыщенный пар в свою очередь делится на сухой и влажный. Так как на теплоэлектростанциях требуется перегретый пар, то для его перегрева устанавливается пароперегреватель, в данном случае ширмовой и коньюктивный, в которых для перегрева пара используется тепло, полученное в результате сгорания топлива и отходящих газов. Полученный перегретый пар при температуре Т=540 С и давлении Р=110 атм. идет на технологические нужды.

Дата добавления: 2015-08-17; просмотров: 69 | Нарушение авторских прав

mybiblioteka.su - 2015-2018 год. (0.005 сек.)mybiblioteka.su

1.3 Характеристика парового котла как объекта автоматизации. Описание технологического процесса систем тепловодоснабжения

Похожие главы из других работ:

Автоматизация картоноделательной машины К-27 установленной на ОАО "Санкт-Петербургского картонно-полиграфического комбината" г. Коммунар

1.1Техническая характеристика объекта автоматизации

Картоноделательная машина типа К-27 изготовлена и поставлена заводом тяжелого бумагоделательного машиностроения "Ижтяжбуммаш" в 1980 году с доукомплектованием по импорту вакуум-формующими цилиндрами фирмы "Эшер-Висс" (Германия, 1980 год)...

Автоматизация процесса фильтрации вискозы в химическом цехе ООО "Сибволокно"

1. Характеристика объекта автоматизации

...

Автоматизированная система управления процессом атмосферной перегонки нефти

1.2.2 САУ газовоздушного тракта парового котла

Система автоматизации газовоздушного тракта парового котла является распределенной системой управления (DCS - Distributed Control System)...

Монтаж, наладка и эксплуатация автоматизированной системы управления соляной ванной

1. Характеристика объекта автоматизации

...

Производство аммиачной селитры (стадия 2)

1. Краткая характеристика объекта автоматизации

Описание процесса. Упаривание слабого щелока (слабокислого раствора аммиачной селитры), полученного на стадии нейтрализации разбавленной азотной кислоты газообразным аммиаком (стадия 1), до 98.5% осуществляется под вакуумом в две ступени...

Промышленные котельные установки

3. Тепловой расчёт парового котла КЕ-25-14 ГМ

1. Исходные данные для расчёта Котёл КЕ-25-14 паропроизводительностью 25 т/ч вырабатывает насыщенный пар с рабочим абсолютным давлением Р=1,4 МПа. Питательная вода поступает при температуре tпв=100 °С...

Процесс производства серной кислоты (стадия 2)

1. Краткая характеристика объекта автоматизации

Серная кислота - это один из важнейших продуктов химической технологии, который находит широкое применение. Нет ни одной отрасли химической промышленности, где не использовалась серная кислота...

Разработка автоматизированной системы управления технологическим процессом ДНС-7 Федоровского месторождения

1. Общая характеристика объекта автоматизации

...

Разработка системы управления стадии сушки производства поливинилхлорида

1. Характеристика объекта автоматизации

...

Расчет судового парового котла КГВ 063/5

1. Описание судового парового котла КГВ 063/5

Котлоагрегаты КГВ полностью автоматизированы и рассчитаны на эксплуатацию без постоянной вахты. Основы котла составляют трубы конвективного парообразующего пучка и экрана, три ряда опускных труб, пароводяной и водяной барабаны...

Расчетно-пояснительная записка теплового расчета парового котла типа БКЗ-320-140

1. ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ ПАРОВОГО КОТЛА

тепловой расчет котел Спроектировать паровой котёл с естественной циркуляцией типа Е-320-14 (прототип БКЗ 320-140) производительностью по перегретому пару , давлением , температурой , работающем на каменном угле Донецкого месторождения, марки Г...

Система автоматического управления электротермической линии ЭЛТА 8/45

1.3 Характеристика объекта автоматизации

автоматический управление...

Система управления узлом дегидрирования этилбензола

1. Характеристика объекта автоматизации

...

Тепловой расчет котла БКЗ-160-100ГМ

2.2 Экономичность работы парового котла

Расчет по . 1) Располагаемое тепло 1 кг мазута: Последнее слагаемое - тепло на разложение карбонатов для мазута равно нулю. Тогда: где - низшая теплота сгорания по рабочей массе; - физическое тепло топлива...

Технологический процесс получения охмеленного пивного сусла

1 Характеристика объекта автоматизации

автоматизация производство сусло управление технологический Технологический процесс получения охмеленного пивного сусла включает в себя фильтрование затора, кипячение отфильтрованного сусла с хмелем...

prod.bobrodobro.ru

1 Описание технологического процесса подогрева воды в котельной установке

Жидкое или газовое топливо смешивается с воздухом и зажигается на выходе из горелки. Продукты сгорания, заполняют камеру сгорания и дымогарные трубы, отдают тепло воде поступающей в котел, и удаляются в атмосферу. Нагретая до заданной температуры вода, контролируемая датчиком температуры, поступает в отопительную систему, отдает тепло нагревательным приборам и возвращается в котел. Нагрев водопроводной воды для горячего водоснабжения осуществляется в спиральном теплообменнике.

Система автоматики обеспечивает розжиг горелки, позиционное регулирование теплопроизводительности и защиту погасания факела, превышения температуры воды свыше допустимой, отклонения давления воды за допустимые пределы, а также защиту силовых цепей и цепей управления от токов коротких замыканий и перегрузок двигателя горелки. Автоматика содержит световую и звуковую сигнализацию. При нормальной работе котла на шкафу управления горит лампа Н I сеть. При возникновении аварийной ситуации во время работы котла происходит аварийное отключение подачи топлива, включается лампа Н авария и подается звуковой сигнал. Теплопроизводительность котла регулируется автоматическим переключением горелки на “большой огонь” или “малый огонь” в зависимости от тепловой нагрузки по сигналу термопреобразователя сопротивления ТСП-0879.

2 Описание технологического процесса

Воздух нагнетается по линии для воздуха душевым вентилятором I. Для поддержания подачи воздуха в топку котла II через регулирующий орган (позиция 2д) на линии воздуха контролируется давление с помощью датчика избыточного давления Метран-150CG (позиция 2а).

Газ через регулирующий орган 3г контролируемый с помощью датчика избыточного давления Метран-150CG (позиция 1а) поступает в запальник, и затем на горелку через блок питания III. Для контроля газа на запальнике и горелке топочного котла II применяем датчик избыточного давления Метран-150CG (позиция 3а).

В топочном котле II происходит смешивание газа и воздуха, где смесь зажигается, с помощью прибора для дистанционного розжига газового пламени, используется запальное защитное устройство (позиция 4а). В топочном котле II контролируем содержание СО2 и О2 анализатором типа АГЭ -1 (позиция 6а).

В водогрейный котел КВ-400/95Г, позиция V, поступает вода после магнитной обработки аппаратом АМО-25-У4 (позиция 16а), с температурой около 70 0С используется термопреобразователь сопротивления типа ТСП-0879 (позиция 11а), для контроля входа воды используется датчик избыточного давления Метран-150CG (позиция 8а). Для измерения избыточного давления пара используется датчик избыточного давления Метран-150CG (позиция 7а).

Для того чтобы уровень воды в котле оставался постоянный используется сигнализатор уровня РИС-121 (позиция 12а) в уровномерной колонке VI.

3 Спецификация средств контроля и управления

Таблица 1 – Спецификация средств контроля и управления

3.1 Средства измерения давления

Интеллектуальные датчики давления серии Метран-150 предназначены для непрерывного преобразования в унифицированный токовый выходной сигнал и/или цифровой сигнал в стандарте протокола HART входных измеряемых величин:

- избыточного давления;

- абсолютного давления;

- разности давлений;

- давления-разрежения;

- гидростатического давления (уровня).

Рисунок 8 – Внешний вид датчика избыточного давления Метран-150CG

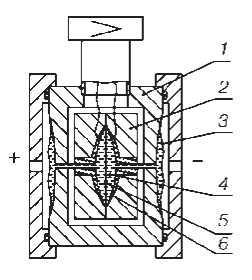

Датчик состоит из сенсорного модуля и электронного преобразователя. Сенсор состоит из измерительного блока и платы аналого-цифрового преобразователя (АЦП). Давление подается в камеру измерительного блока, преобразуется в деформацию чувствительного элемента и изменение электрического сигнала.

Измерительный блок датчиков этих моделей состоит из корпуса 1 и емкостной измерительной ячейки Rosemount 2. Емкостная ячейка изолирована механически, электрически и термически от измеряемой и окружающей сред. Измеряемое давление передается через разделительные мембраны 3 и разделительную жидкость 4 к измерительной мембране 5, расположенной в центре емкостной ячейки. Воздействие давления вызывает изменение положения измерительной мембраны 5, что приводит к появлению разности емкостей между измерительной мембраной и пластинами конденсатора 6, расположенным по обеим сторонам от измерительной мембраны. Разность емкостей измеряется АЦП и преобразуется электронным преобразователем в выходной сигнал.

Рисунок 9 - Устройство датчика давления Метран-150CG

(1-корпус, 2-емкостная измерительная ячейка, 3-разделительная мембрана, 4-разделительная жидкость, 5-измерительная мембрана, 6-конденсатор)

Измеряемые среды: жидкости (в т.ч. нефтепродукты), пар, газ, газовые смеси.

Диапазоны измеряемых давлений:

минимальный 0-0,025 кПа;

максимальный 0-68 МПа

Выходные сигналы: 0-5 мА, 4-20 мА с HARTD протоколом.

Основная приведенная погрешность: до ±0,075%; опции до ±0,2%; ±0,5%.

Диапазон температур окружающей среды: от «минус» 40 до «плюс» 80°С.

Перенастройка диапазонов измерений: до 100:1.

Монтажная особенность: фланцевое исполнение.

Достоинства: высокая стабильность характеристик, компактная конструкция, высокая перегрузочная способность, непрерывная самодиагностика.

studfiles.net

Автоматизация технологического процесса в блочно-модульных котельных

| ГОУВПО "Ижевский государственныйтехнический университет" |

| Потапов А.Г., магистрант |

| Никитин Ю.Р., доценткафедры "Мехатронные системы" |

В статье показана и обоснована целесообразность применения блочно-модульных котельных с системой автоматизированного управления на технологическим процессом. Автоматизация процесса управления реализована на базе модульной концепции на двух уровнях. Нижний уровень системы управления построен на программируемых логических контроллерах Siemens S7-200 с программированием на языке STEP 7 c человеко-машинным интерфейсом на базе Simatic WinCC flexible. Верхний уровень системы управления реализуется посредством SCADA-системы на персональном компьютере.

Развитие технологии автоматизации производственных процессов привело к тому, что современная котельная представляет целую совокупность разнообразнейших технических приспособлений, предназначенных для контроля и управления рядом физических процессов, общей целью которых является преобразование потенциальной энергии сжигаемого топлива в тепловую энергию и передача ее потребителю. К таким процессам относятся сжигание и подача топлива, которым может быть как газ, так и мазут или дизельное топливо; нагрев и транспортировка теплоносителя, которым может быть как пар, так и вода, удаление продуктов сгорания. Необходимо иметь устройства, автоматически прекращающие подачу топлива к горелкам при следующих ситуациях:• повышении или понижении давления газообразного топлива перед горелками;• понижении давления жидкого топлива перед горелками, кроме котлов, оборудованных ротационными горелками;• понижении давления воздуха перед горелками для котлов, оборудованных горелками с принудительной подачей воздуха;• уменьшении разрежения в топке;• погашении факелов горелок, отключение которых при работе котла не допускается:• повышении температуры воды на выходе из котла;• повышении или понижении давления воды на выходе из котла;• уменьшении расхода воды через котел;• неисправности цепей защиты, включая исчезновение напряжения, только для котельных второй категории.По согласованию с заказчиком данный перечень дополняется в каждом отдельном случае, в частности, практически всегда является обязательным устройство охранно-пожарной сигнализации и датчиков загазованности помещения оксидом углерода (СО) и метаном (СН4).

Краткая характеристика технологического процесса

Процесс управления котельной заключается в следующем: контроль вышеупомянутых параметров и приведение в действие электромагнитных клапанов безопасности при их аварийных значениях, регулирование температуры воды в подающем трубопроводе в зависимости от температуры наружного воздуха посредствам управляемого электроприводом клапана, регулирование объема сжигаемого топлива в зависимости от количества передаваемого тепла.

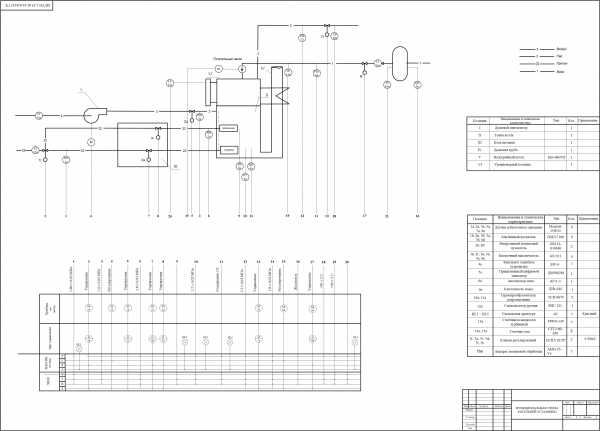

На рисунке 1 изображена одна из распространенных тепломеханических схем котельной, служащая для обеспечения потребителя горячей водой и отоплением. Основными наименованиями оборудования и материалов данной схемы являются:1. Два водогрейных котла, в которых происходит сжигание топлива и нагрев воды;2. Насосы:2.а. Сетевые, обеспечивающие постоянный перепад давления воды в системе отопления и во внутреннем контуре котельной – между теплообменниками и котлами;3.б. Циркуляционные насосы контура горячего водоснабжения, обеспечивающие постоянный перепад давления воды в контуре горячего водоснабжения;3.в. Насос рециркуляции, обеспечивающий поддержание постоянного давления воды перед котлами за счет перемещения нагретой воды, прошедшей через котлы, на участок трубопровода с более холодной водой перед котлами, прошедшей контур отопления и теплообменники;4. Теплообменники, служащие для нагрева воды;5. Электроприводы клапанов:5.а Регулирующий температуру воды в контуре горячего водоснабжения;5.б Регулирующий температуру воды в контуре отопления;5.в Компенсирующий потери воды в контуре отопления;6. Датчики:6.а ТЕ – датчики температуры, измеряющие и передающие текущее значение температуры контроллеру;6.б РЕ – датчики давления, измеряющие и передающие текущее значение давления контроллеру;7. Показывающие приборы:7.а ТI – термометры, служащие для измерения температуры и проверки правильности работы датчиков;7.б PI – манометры, служащие для измерения давления и проверки правильности работы датчиков;8. Расходомеры, служащие для учета израсходованной тепловой энергии;9. Трубопроводы:9.а Т1 – подающий трубопровод контура отопления;9.б Т2 – обратный трубопровод контура отопления;9.в Т3 – подающий трубопровод контура горячего водоснабжения;9.г Т.4 – обратный трубопровод контура горячего водоснабжения;9.д Т95, Т96 – трубопроводы отвода конденсата.

На рисунке 2 изображена схема управления котла, обеспечивающая подачу и управление процессом сжигания топлива – газо-воздушной смеси, отвод дымовых газов, нагрев воды в котле, регулирование разряжения в топке котла, контроль параметров протекающих процессов. Основными наименованиями оборудования данной схемы являются:1. Котел;2. Горелочное устройство:2.а Непосредственно корпус горелки;2.б Газовый патрубок с соответствующей арматурой;2.в Воздушный патрубок с соответствующей арматурой;2.г Микропроцессорный блок управления процессом горения;2.д Комплект датчиков давления воздуха, давления газа, пламени запальника и факела горелки;3. Узел учета газа;4. Трубопроводы:4.а Вышеупомянутые подающий и обратный трубопроводы Т1 и Т2;4.б Дымоход котла;4.в Газоход котельной;5. Датчики давления и температуры TE, PE;6. Манометры и термометры PI, TI.

Рис.1 Тепломеханическаясхема котельнойСуществует большое количество схем управления всем вышеперечисленным оборудованием: от релейного до микропроцессорного, но современные тенденции развития систем автоматизированного управления технологическими процессами предполагают интеграцию управляющей аппаратуры. Большому количеству контроллеров, каждый из которых отвечает за управление отдельного узла – группы насосов, электроприводов клапанов или аварийных параметров среды, предпочитают один, более мощный, управляющий данными процессами и, кроме того, позволяющий осуществлять передачу данных о состоянии котельной на расстояние и производящий дистанционное управление. Помимо процессов объединения управляющей аппаратуры внутри котельной, все более и более актуальной становится концентрация операторского и обслуживающего персонала в одной точке – диспетчерском пункте, который осуществляет управление и обслуживание всех котельных в определенном радиусе. Все вышеперечисленные меры дают ряд неоспоримых преимуществ за счет очевидной экономии человеческих ресурсов и сокращения аппаратно-технических средств.

Система централизованного контроля

Исходя из целей обеспечения высокого качества воспроизводимого теплоносителя, надежного функционирования технологического оборудования и повышения экономических показателей, была разработана система централизованного контроля котельной. Для этого была разработана SCADA–система.Основными задачами системы централизованного контроля являются:• мониторинг технологических параметров работы блочно-модульных котельных;• автоматическое управление исполнительными механизмами при изменении количества потребляемой энергии и аварийных ситуациях;• передача данных о состоянии протекающих процессов в котельной на компьютер в помещении оператора;• возможность формирования на сервере базы данных с параметрами протекающих процессов;• выдача данных о технологических параметрах текущего процесса выработки тепла на экране отображающего устройства – сенсорной панели, установленной непосредственно в щите автоматики котельной;• передача предупредительных сигналов при возникновении предаварийных ситуаций;• возможность выполнения всех вышеперечисленных функций одновременно на нескольких объектах под контролем всего одного диспетчера без снижения критериев качества.

Модульная концепция построения системы

Современные тенденции развития производства предполагают модульную концепцию построения системы, которая реализуется следующим образом.

Нижний уровень системы спроектирован так, что в каждом блок-боксе устанавливается свой щит управления, в котором размещается контроллер, средства визуализации и управления, коммутационная аппаратура. Таким образом, процесс управления оборудованием внутри одного блок-бокса может осуществляться автономно. Подавляющая часть прокладки силовых и контрольных проводников осуществляется в пределах данного блок-бокса, что позволяет сделать это непосредственно на предприятии – изготовителе котельной. За счет этого транспортировать котельную можно с подключенным оборудованием, что также позволяет значительно снизить затраты на командировочные расходы электромонтажников. Близость размещения управляющей аппаратуры к средствам измерения и электродвигателям обуславливает экономию силовых и контрольных кабелей, а также затраты на их прокладку. При попытке реализации модульной концепции системы управления с единым пультом или щитом неизбежно возникновение клеммных коробок на стыке блок-боксов, что значительно снижает надежность данной системы. Наличие идентичных щитов управления позволяет использовать при необходимости их частичную аппаратную и программную взаимозаменяемость, что также позитивно сказывается на качестве процесса управления.

Верхний уровень системы управления реализуется посредствам SCADA–системы. Дистанционно осуществляется управление рядом котельных, создание архивов, аварийная сигнализация. В той или иной степени процесс управления различными котельными совпадает, что позволяет копировать участки уже отработанной программы. При определенной доработке монитор реального времени диспетчерского пункта может быть установлен на нескольких компьютерах или размещен в интернете, что также обеспечит его взаимозаменяемость. Управление рядом котельных из одной точки позволяет значительно снизить затраты на заработную плату обслуживающего персонала, так как один диспетчер может контролировать параметры работы множества объектов, имея в своем распоряжении один компьютер, коммуникационный аппарат, специализированное программное обеспечение.

Аппаратная реализация системы

Рассмотрим аппаратную реализацию системы управления блочно-модульными котельными на примере одной паро-водогрейной котельной, выработка горячей воды систем отопления и горячего водоснабжения которой, а также пара производится при помощи водогрейных КВ-Г и паровых котлов ICI AX-200, оснащенных различным вспомогательным оборудованием и средствами автоматизации.

Система централизованного управления блочно-модульной котельной построена на базе промышленных программируемых контролеров Siemens серии S7-200, является распределенной и состоит из нескольких подсистем. Щит управления водогрейным котлом №1 управляет вспомогательным оборудованием водогрейного котла №1, электродвигателями, приводами, анализирует показания датчиков, расположенных в данном блок-боксе; щит управления водогрейным котлом №2 выполняет аналогичные функции для водогрейного котла №2; щит управления водогрейным котлом №3 – аналогичные функции для водогрейного котла №3 и, кроме того, дистанционную передачу сигналов посредствам GSM (GPRS)–модема. Щит автоматики осуществляет координацию работы двух паровых котлов и визуализацию параметров работы всей котельной на сенсорной панели; щиты управления паровыми котлами №1 и №2 поставляются комплектно с котлами и отвечают за управление оборудования, входящего в комплект поставки котла, имеют в своем составе ПЛК. Связь подсистем осуществляется по протоколу RS-485. Выбор протокола передачи данных был обусловлен длиной кабеля, соединяющего щиты управления (не превышает 30 м), а также наличием 2-х встроенных в контроллер портов RS-485.

Кроме того, каждый котел укомплектован газо-горелочным устройством фирмы Unigas, которое, в свою очередь, оснащено встроенными менеджерами горения, представляющими собой микропроцессорный блок с фиксированной логикой. Основная функция менеджера горения заключается в выполнении локальной задачи автоматизации – процесса сжигания топлива. Для того чтобы процесс сжигания газа был безопасным и рациональным, менеджеру горения необходимо осуществлять следующий перечень управляющих воздействий: регулирование соотношения сжигаемой газо-воздушной смеси, в том числе управление приводом газового дросселя, регулирование частоты вращения дутьевого воздушного вентилятора; контроль давления газа, контроль давления воздуха, контроль пламени запальника, контроль герметичности газовых клапанов, осуществление циклов продувки и розжига горелки, измерение температуры воды после котла и поддержание ее постоянного значения при помощи регулирования мощности горелки.

Контроллер, находящийся в щите, собирает данные со всех датчиков, обрабатывает их, сохраняет в блоке данных для последующей передачи в базу данных. Нижний уровень аппаратуры управления представлен датчиками температуры горячей воды; датчиком температуры пара в паропроводе и окружающем воздухе (термопреобразователи сопротивления Pt100), датчиками температуры дымовых газов, (термосопротивление Pt500), датчиками давления воды с аналоговым сигналом, с дискретным сигналом; давления газа, давления пара, датчиками уровня жидкости.

Применяемые программные средства

Программирование контроллера производится с помощью программного пакета STEP 7 v.5.3. Система централизованного контроля использует SCADA-систему MasterScada, которая в силу своей абсолютной открытости легко взаимодействует со стандартными и пользовательскими программами, решает задачи визуализации.

Система диспетчеризации осуществляет информационное обеспечение оперативного персонала специалистов и руководителей, позволяет своевременно предупреждать и выявлять аварийные ситуации, обеспечивает формирование отчетных документов непосредственно на рабочих местах специалистов, снизить количество обслуживающего персонала и соответственно затраты на его содержание.

Рис.2 Схема управления котлаСостав и структура системы диспетчеризации: распределенная двухуровневая система. Нижний уровень, разрабатываемый в среде STEP 7 v.5.3, предназначен для сбора и первичной обработки информации с датчиков, построен на контроллерах. С них на верхний уровень передается текущая и архивная информация. Технические средства первого уровня - датчики, контроллеры и средства передачи информации - размещаются в помещениях котельных. Технические средства первого уровня каждой котельной образуют отдельную подсистему, обеспечивающую также автономную работу. При восстановлении связи с верхним уровнем накопленная за время автономной работы архивная информация автоматически передается на верхний уровень.

Для реализации системы человеко-машинного интерфейса нижнего уровня было использовано программное обеспечение SIMATIC WinCC flexible, предназначенное для решения обширного комплекса задач: от разработки проекта отдельно взятой панели оператора до разработки мощных систем человеко-машинного интерфейса с архитектурой клиент/сервер. WinCC flexible обеспечивает возможность разработки проектов для всех типов панелей оператора на базе Windows. WinCC flexible может работать под управлением операционных систем Windows 2000 Professional/ 2000 Server/ XP Professional и характеризуется следующими показателями:• поддержка сквозной разработки проектов различной степени сложности; наглядный интуитивно понятный интерфейс, существенно повышающий эффективность выполнения проектных работ;• использование Web-технологий для обеспечения доступа с одной панели оператора или SIMATIC PC к данным другой, дистанционного обслуживания, наблюдения, диагностики, загрузки проектов;• поддержка текстовых библиотек для многоязычных текстов;• поддержка функций эмуляции работы проектов для всех панелей оператора на базе Windows CE, а также компьютерных систем визуализации на основе SIMATIC WinCC flexible Runtime;• поддержка проектирования коммуникационных соединений и определения параметров передачи данных;• включение HMI-станций в проекты STEP 7. Просмотр HMI-объектов в дереве STEP 7;• сокращение затрат на обучение персонала;• поддержка аналоговых сообщений и свободно конфигурируемых классов сообщений;• расширенные коммуникативные возможности для управления, сервиса и диагностики;• обмен данными с одновременной поддержкой нескольких коммуникационных протоколов;• дистанционное управление, диагностика и администрирование;• событийная пересылка сообщений по каналам электронной почты;• поддержка специализированных HTML страниц, соответствующих конкретным типам приборов SIMATIC HMI;• HTTP связь с другими SIMATIC HMI системами.

SIMATIC WinCC flexible в данном объекте предназначен для конфигурирования микропанели оператора SIMATIC TP177 Micro, встроенной в щит автоматики.

Рис.3 Мнемосхемакотельного оборудованияВторой уровень (верхний) построен на базе персонального компьютера и предназначен для сбора информации с первого уровня, ее обработки, формирования архивов и отчетных документов, представления информации персоналу. Верхний уровень включает в себя АРМ диспетчера (компьютер в промышленном исполнении), на базе которого реализованы серверные функции. АРМ диспетчера подключается к локальной сети предприятия для обеспечения возможности доступа к базе данных со стороны рабочих мест специалистов. Технические средства второго уровня размещаются в помещении центрального пульта управления. Для больших распределенных систем функции АРМ диспетчера и сервера могут быть разделены между различными компьютерами, в системе может быть несколько серверов.

Для предоставления информации на рабочие места специалистов на них устанавливаются Master SCADA (для оперативной технологической информации) и Microsoft Excel (для формирования отчетных документов).

Система является расширяемой, позволяет подключать новое оборудование котельной, а также служит для включения абсолютно новых объектов диспетчеризации, не запланированных изначально, может быть использована и для диспетчеризации отдельных узлов учета и т.п.

Результаты внедрения АСУ ТП в блочно-модульных котельных

В данной работе были реализованы две концепции построения систем автоматизации, отвечающие современным тенденциям развития данной отрасли производства. Это концепция централизованного контроля информации и концепция модульного построения системы.

При внедрении концепции централизованного контроля информации были получены следующие преимущества:• повышение надежности работы котельных за счет улучшения оперативности обработки информации, поступающей из котельных;• возможность протоколирования и архивирования информации, анализа работы операторов и оборудования, разбора аварийных ситуаций на основании архивных данных;• улучшение условий труда обслуживающего персонала;• снижение затрат на энергоносители при оптимальном регулировании поддерживаемых параметров;• снижение эксплуатационных затрат и сокращение обслуживающего персонала;• возможность установки и с необходимой точностью поддержания требуемой температуры воды, что позволило повысить качество продукции.

Относительно модульной концепции построения системы можно сказать, что размещение локальной коммутационной и управляющей аппаратуры в пределах одного блок-бокса позволило получить следующие преимущества:• снижение затрат на монтаж контрольных и силовых проводников;• возможность производить подключение оборудования непосредственно на заводе-производителе блочно-модульной котельной, что позволяет транспортировать котельную с более высокой степенью готовности до места назначения;• повышение надежности работы котельной за счет внедрения в систему управления надежных и взаимозаменяемых комплектующих.

| МашинниковСергей Николаевич,главный инженер Завода котельного оборудованияООО "Энергетическая Компания «ЭНКО» |

Энергетическая Компания «ЭНКО» занимается производством водогрейных котлов и блочно-модульных котельных уже на протяжении 8-ми лет. В условиях все более и более возрастающих требований Ростехнадзора к процессу эксплуатации котельных установок и повышения необходимости экономии энергетических и людских ресурсов, внедрение автоматизированных систем управления технологическими процессами (АСУТП) котельных становится чрезвычайно актуальным. В «ЭК «ЭНКО» также ведется разработка проектов с использованием АСУТП котельных, позволяющих их эксплуатацию на качественно новом уровне – работу котельной без постоянного обслуживающего персонала с достаточно высокой степенью надежности. Данные концепции были реализованы на нескольких последних объектах, построенных нашей компанией - крышная котельная 1,6 МВт в жилом доме по ул. Коммунаров в г. Ижевске, пристроенная котельная 1,2 МВт по ул. Родниковой, котельная ремонтно-механического завода 6,5 МВт в г. Межгорье - и уже зарекомендовавших себя с хорошей стороны.

| РедкозубовВиктор Викторович,начальник отдела по надзоруза оборудованием, работающим под давлением,и теплоснабжением Управления Ростехнадзора по УР |

Автоматизация и оптимизация технологических процессов получения тепловой энергии позволяет существенно увеличить коэффициент полезного действия энергоустановок.Все это делает блочно-модульные котельные весьма привлекательными для использования в хозяйственной деятельности на предприятиях всех форм собственности.

Высокие технологические возможности современной цивилизации позволяют оборудовать котельные надежнейшими средствами автоматики и контроля. Это бесспорный плюс.Однако эксплуатация блочно-модульных котельных имеет свою специфику. Например, затраты на содержание и обслуживание могут не только уменьшаться, но в отдельных случаях и возрастать.

Это происходит по следующим причинам. Во-первых, в состав обслуживающего персонала входят не только операторы дежурных смен, но и аварийная бригада, а также высококвалифицированные специалисты, осуществляющие обслуживание, диагностику, ремонт и наладку систем автоматизации и контроля.

Подготовка и содержание такого персонала будет стоить недешево. Во-вторых, в отдельных регионах или населенных пунктах просто может не оказаться специалистов такого уровня. В этом случае заключение договоров на обслуживание с организациями из других регионов или местностей потребует дополнительных затрат. В-третьих, в условиях сурового климата нашей страны, а также в связи с усиливающейся угрозой террористических актов необходимо принимать в расчет возможные перебои в подаче газа и учитывать возможность использования в технологической цепи альтернативных видов топлива и создание в необходимых количествах его запасов.

В большинстве блочно-модульных котельных в качестве резервного топлива используется дорогостоящее дизельное топливо, так как использование мазута требует больших трудозатрат по содержанию мазутного хозяйства;В-четвертых, при присоединении к одному газопроводу нескольких котельных, информация о работе которых поступает на один диспетчерский пункт, при аварии или снижении давления газа на газопроводе может произойти автоматическое закрытие ПЗК на нескольких котельных. В этом случае время, необходимое аварийным бригадам на восстановление теплоснабжения, увеличится, а в условиях низких температур это может привести к серьезным последствиям. Для дистанционного запуска котельных с диспетчерского пункта необходима установка телемеханики.

Кроме того, если большая теплоэнергетика имеет свои традиции, богатый, накопленный десятилетиями опыт, мощную структуру производственного обучения и производственного контроля за безопасной эксплуатацией оборудования, то всего этого, конечно же, нет на каком-либо малом предприятии, пожелавшем в целях экономии обогреть свой офис при помощи котельной блочно-модульного типа, хотя и с высокой степенью автоматизации технологического процесса.

Вдобавок ко всему, заказчик, выдающий технические условия на поставку или проектирование, зачастую бывает некомпетентен и при покупке руководствуется только принципами экономии, а в результате получает товар некомплектный, неудовлетворяющий требованиям обязательной к исполнению нормативно-технической документации.

При допуске таких котельных в эксплуатацию начинаются проблемы, и не малые. Появляются непредвиденные расходы, во много раз превосходящие полученную «экономию».

prominf.ru

Паровой котел

СОДЕРЖАНИЕ

Введение...........................................................................

1.Технологическая часть..................................................

1.1.Описание технологического процесса..........................

1.2.Описание конструкции объекта...................................

1.3.Обоснование необходимости контроля,

регулирования и сигнализации

технологических параметров......................................

2.Автоматизация объекта

2.1.Выбор средств автоматизации...................................

2.2.Описание схемы автоматизации объекта.................

2.3.Описание щита КИПиА...............................................

2.4.Описание схемы внешних соединений..........................

2.5.Описание схемы принципиальной..................................

2.6.Описание монтажа и наладки системы

автоматического регулирования..................................

2.7.Заказная спецификация на оборудование.....................

2.8.Спецификация на монтажные

изделия и материалы.....................................................

3.Расчетная часть

3.1.Расчет сужающего устройства.................................

3.2.Опросный лист для заказа дифманометра................

4.Экономическая часть

4.1.Смета стоимости средств автоматизации.............

4.2.Расчет амортизационных отчислений.......................

4.3.Расчет численности рабочих и..................................

4.4.Расчет годового фондов заработной

платы специалистов....................................................

4.5.Расчет заработной платы..........................................

4.6.Смета эксплуатационных затрат.............................

4.7.Расчет экономической эффективности САР............

5.Техника безопасности, охрана труда и

окружающей среды

5.1.Описание мероприятий по охране труда и

окружающей среды......................................................

5.2.Инструкция ПТБ обслуживающего

персонала цеха КИП...................................................

Список использованных источников...........................

ВВЕДЕНИЕ

Автоматизация -это применение комплекса средств, позволяющих осуществлять производственные процессы без непосредственного участия человека, но под его контролем . Автоматизация производственных процессов приводит к увеличению выпуска, снижению себестоимости и улучшению качества продукции, уменьшает численность обслуживающего персонала, повышает надежность и долговечность машин, дает экономию материалов, улучшает условия труда и техники безопасности.

Автоматизация освобождает человека от необходимости непосредственного управления механизмами. В автоматизированном процессе производства роль человека сводится к наладке,регулировке, обслуживании средств автоматизации и наблюдению за их действием. Если автоматизация облегчает физический труд человека, то автоматизация имеет цель облегчить так же и умственный труд. Эксплуатация средств автоматизации требует от обслуживающего персонала высокой техники квалификации.

По уровню автоматизации теплоэнергетика занимает одно из ведущих мест среди других отраслей промышленности. Теплоэнергетические установки характеризуются непрерывностью протекающих в них процессов. При этом выработка тепловой и электрической энергии в любой момент времени должна соответствовать потреблению(нагрузке).Почти все операции на теплоэнергетических установках механизированы, а переходные процессы в них развиваются сравнительно быстро. Этим объясняется высокое развитие автоматизации в тепловой энергетике.

Автоматизация параметров дает значительные преимущества:

1) обеспечивает уменьшение численности рабочего персонала, т.е. повышение производительности его труда,

2) приводит к изменению характера труда обслуживающего персонала,

3) увеличивает точность поддержания параметров вырабатываемого пара,

4) повышает безопасность труда и надежность работы оборудования,

5) увеличивает экономичность работы парогенератора.

Автоматизация парогенераторов включает в себя автоматическое регулирование, дистанционное управление, технологическую защиту, теплотехнический контроль, технологические блокировки и сигнализацию.

Автоматическое регулирование обеспечивает ход непрерывно протекающих процессов в парогенераторе (питание водой, горение, перегрев пара и др.)

Дистанционное управление позволяет дежурному персоналу пускать и останавливать парогенераторную установку, а так же переключать и регулировать ее механизмы на расстоянии, с пульта, где сосредоточены устройства управления.

Теплотехнический контроль за работой парогенератора и оборудования осуществляется с помощью показывающих и самопишущих приборов, действующих автоматически. Приборы ведут непрерывный контроль процессов, протекающих в парогенераторной установке, или же подключаются к объекту измерения обслуживающим персоналом или информационно-вычислительной машиной. Приборы теплотехнического контроля размещают на панелях, щитах управления по возможности удобно для наблюдения и обслуживания.

Технологические блокировки выполняют в заданной последовательности ряд операций при пусках и остановках механизмов парогенраторной установки, а так же в случаях срабатывания технологической защиты. Блокировки исключают неправильные операции при обслуживании парогенераторной установки, обеспечивают отключение в необходимой последовательности оборудования при возникновении аварии.

Устройства технологической сигнализации информируют дежурный персонал о состоянии оборудования (в работе, остановлено и т.п.),предупреждают о приближении параметра к опасному значению, сообщают о возникновении аварийного состояния парогенератора и его оборудования. Применяются звуковая и световая сигнализация.

Эксплуатация котлов должна обеспечивать надежную и эффективную выработку пара требуемых параметров и безопасные условия труда персонала. Для выполнения этих требований эксплуатация должна вестись в точном соответствии с законоположениями, правилами, нормами и руководящими указаниями, в частности, в соответствии с “Правилами устройства и безопасной эксплуатации паровых котлов”Госгортехнадзора, ”Правилами технической эксплуатации электрических станций и сетей”, ”Правилами технической эксплуатации теплоиспользующих установок и тепловых сетей” и др.

На основе указанных материалов для каждой котельной установки должны быть составлены должностные и технологические инструкции по обслуживанию оборудования, ремонту, технике безопасности, предупреждению и ликвидации аварий и т.п. Должны быть составлены технические паспорта на оборудование, исполнительные, оперативные и технологические схемы трубопроводов различного назначения. Знание инструкций, режимных карт работы котла и указанных материалов является обязательным для персонала. Знания обслуживающего персонала должны систематически проверяться.

Эксплуатация котлов производится по производственным заданиям, составляемым по планам и графикам выработки пара, расхода топлива, расхода электроэнергии на собственные нужды, обязательно ведется оперативный журнал, в который заносятся распоряжения руководителя и записи дежурного персонала о работе оборудования, а так же ремонтную книгу, в которую записывают сведения о замеченных дефектах и мероприятиях по их устранению.

Должны вестись первичная отчетность, состоящая из суточных ведомостей по работе агрегатов и записей регистрирущих приборов и вторичная отчетность, включающая обобщенные данные по котлам за определенный период. Каждому котлу присваивается свой номер, все коммуникации окрашиваются в определенный условный цвет, установленный ГОСТом. Установка котлов в помещении должна соответствовать правилам Госгортехнадзора, требованиям техники безопасности, санитарно-техническим нормам, требованиям пожарной безопасности.

1.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1.Описание технологического процесса.

Паровым котлом называется комплекс агрегатов, предназначенных для получения водяного пара. Этот комплекс состоит из ряда теплообменных устройств, связанных между собой и служащих для передачи тепла от продуктов сгорания топлива к воде и пару. Исходным носителем энергии, наличие которого необходимо для образования пар из воды, служит топливо.

Основными элементами рабочего процесса, осуществляемого в котельной установке, являются:

1)процесс горения топлива,

2)процесс теплообмена между продуктами сгорания или самим горящим топливом с водой,

3)процесс парообразования, состоящий из нагрева воды, ее испарения и нагрева полученного пара.

Во время работы в котлоагрегатах образуются два взаимодействующих друг с другом потока: поток рабочего тела и поток образующегося в топке теплоносителя.

В результате этого взаимодействия на выходе объекта получается пар заданного давления и температуры.

Одной из основных задач, возникающей при эксплуатации котельного агрегата, является обеспечение равенства между производимой и потребляемой энергией. В свою очередь процессы парообразования и пердачи энергии в котлоагрегате однозначно связаны с количеством вещества в потоках рабочего тела и теплоносителя.

Горение топлива является сплошным физико-химическим процессом. Химическая сторона горения представляет собой процесс окисления его горючих элементов кислородом. проходящий при определенной температуре и сопровождающийся выделением тепла. Интенсивность горения, а так же экономичность и устойчивость процесса горения топлива зависят от способа подвода и распределения воздуха между частицами топлива. Условно принято процесс сжигания топлива делить на три стадии: зажигание, горение и дожигание. Эти стадии в основном протекают последовательно во времени, частично накладываются одна на другую.

Расчет процесса горения обычно сводится к определению количества воздуха в м3,необходимого для сгорания единицы массы или объема топлива количества и состава теплового баланса и определению температуры горения.

Значение теплоотдачи заключается в теплопередаче тепловой энергии, выделяющейся при сжигании топлива, воде, из которой необходимо получить пар, или пару, если необходимо повысить его температуру выше температуры насыщения. Процесс теплообмена в котле идет через водогазонепроницаемые теплопроводные стенки, называющиеся поверхностью нагрева. Поверхности нагрева выполняются в виде труб. Внутри труб происходит непрерывная циркуляция воды, а снаружи они омываются горячими топочными газами или воспринимают тепловую энергию лучеиспусканием. Таким образом в котлоагрегате имеют место все виды теплопередачи: теплопроводность, конвекция и лучеиспускание. Соответственно поверхность нагрева подразделяется на конвективные и радиационные. Количество тепла, передаваемое через единицу площади нагрева в единицу времени носит название теплового напряжения поверхности нагрева. Величина напряжения ограничена, во-первых, свойствами материала поверхности нагрева, во-вторых, максимально возможной интенсивностью теплопередачи от горячего теплоносителя к поверхности, от поверхности нагрева к холодному теплоносителю.

Интенсивность коэффициента теплопередачи тем выше, чем выше разности температур теплоносителей, скорость их перемещения относительно поверхности нагрева и чем выше чистота поверхности.

Образование пара в котлоагрегатах протекает с определенной последовательностью. Уже в экранных трубах начинается образование пара. Этот процесс протекает при больших температуре и давлении. Явление испарения заключается в том, что отдельные молекулы жидкости, находящиеся у ее поверхности и обладающие высокими скоростями, а следовательно, и большей по сравнению с другими молекулами кинетической энергией, преодолевая силовые воздействия соседних молекул, создающее поверхностное натяжение, вылетают в окружающее пространство. С увеличением температуры интенсивность испарения возрастает. Процесс обратный парообразованию называют конденсацией. Жидкость, образующуюся при конденсации называют конденсатом. Она используется для охлаждения поверхностей металла в пароперегревателях.

Пар, образуемый в котлоагрегате, подразделяется на насыщенный и перегретый. Насыщенный пар в свою очередь делится на сухой и влажный. Так как на теплоэлектростанциях требуется перегретый пар, то для его перегрева устанавливается пароперегреватель, в данном случае ширмовой и коньюктивный, в которых для перегрева пара используется тепло, полученное в результате сгорания топлива и отходящих газов. Полученный перегретый пар при температуре Т=540 С и давлении Р=100 атм. идет на технологические нужды.

1.2 Описание конструкции объекта

Паровые котлы типа ДЕ паропроизводительностью 10 т/ч, с абсолютным давлением 1,4 МПа (14 кгс/см2) предназначены для выработки насыщенного или перегретого пара, используемого для технологических нужд промышленных предприятий, на теплоснабжение систем отопления и горячего водоснабжения.

Котлы двухбарабанные вертикально-водотрубные выполнены по конструктивной схеме “Д”, характерной особенностью которой является боковое расположение конвективной части котла относительно топочной камеры.

Основными составными частями котлов являются верхний и нижний барабаны 1,конвективный пучок и образующие топочную камеру 2 левый топочный экран (газоплотная перегородка),правый топочный экран ,трубы экранирования фронтальной стенки топки и задний экран.

Снизу в топку подается нужный для сгорания топлива воздух посредством дутьевых вентиляторов 3.Процесс горения топлива протекает при высоких температурах, поэтому экранные трубы котла воспринимают значительное количество тепла путем излучения.

Продукты сгорания топлива, называемые иначе газами , поступают в котельные газоходы , при этом обогревается поверхность пароперегревателя 4, омывают трубы экономайзера 6, в котором происходит подогрев питательной воды до температуры, близкой к 200 С, поступающей в барабаны котла 1.Далее дымовые газы проходят в дымоход 5 и поступают в воздухоподогреватель7.Из него газы через дымовую трубу выходят в атмосферу. Вода в котел подается по трубопроводу 9, газ-трубопроводу10.Пар из барабана котла ,минуя пароперегреватель 4, поступает на паропровод 11.

Одним из важнейших показателей конструкции котлоагрегата является его циркуляционная способность.Равномерная и интенсивная циркуляция воды и паровой смеси способствует смыванию со стены пузырьков пара и газа,выделяющихся из воды, а так же препятствует отложению на стенках накипи, что в свою очередь обеспечивает невысокую температуру стенок(200-400 С),ненамного превышающую температуру насыщения и еще не опасную для прочности котельной стали. Паровой котел ДЕ -10-14 Г принадлежит к котлам естественной циркуляцией.

1.3. Обоснование необходимости контроля , регулирования и сигнализации технологических параметров.

Регулирование питания котельных агрегатов и регулирование давления в барабане котла главным образом сводится к поддержанию материального баланса между отводом пара и подачей воды . Параметром, характеризующим баланс , является уровень воды в барабане котла. Надежность работы котельного агрегата во многом определяется качеством регулирования уровня. При повышении давления , снижение уровня ниже допустимых пределов , может привести л нарушению циркуляции в экранных трубах, в результате чего произойдет повышение температуры стенок обогреваемых труб и их пережег.

Повышение уровня также ведет к аварийным последствиям, так как возможен заброс воды в пароперегреватель ,что вызовет выход его из строя. В связи с этим , к точности поддержания заданного уровня предъявляются очень высокие требования. Качество регулирования питания также определяется равенством подачи питательной воды. Необходимо обеспечить равномерное питание котла водой, так как частые и глубокие изменения расхода питательной воды могут вызвать значительные температурные напряжения в металле экономайзера .

Барабанам котла с естественной циркуляцией присуща значительная аккумулирующая способность, которая проявляется в переходных режимах. Если в стационарном режиме положение уровня воды в барабане котла определяется состоянием материального баланса , то в переходных режимах на положение уровня влияет большое количество возмущений. Основными из них являются .изменение расхода питательной воды, изменение паросъема котла при изменении нагрузки потребителя, изменение паропроизводительности при изменении при изменении нагрузки топки, изменение температуры питательной воды.

Регулирование соотношения газ-воздух необходимо как чисто физически , так и экономически. Известно , что одним из важнейших процессов , происходящих в котельной установке , является процесс горения топлива. Химическая сторона горения топлива представляет собой реакцию окисления горючих элементов молекулами кислорода. Для горения используется кислород, находящийся в атмосфере. Воздух в топку подается в определенном соотношении с газом посредством дутьевого вентилятора . Соотношение газ-воздух примерно составляет 1.10. При недостатке воздуха в топочной камере происходит неполное сгорание топлива. Не сгоревший газ будет выбрасываться в атмосферу, что экономически и экологически не допустимо. При избытке воздуха в топочной камере будет происходить охлаждение топки, хотя газ будет сгорать полностью, но в этом случае остатки воздуха будут образовывать двуокись азота , что экологически недопустимо, так как это соединение вредно для человека и окружающей среды.

Система автоматического регулирования разряжения в топке котла сделана для поддержания топки под наддувом , то есть чтобы поддерживать постоянство разряжения(примерно 4мм.вод.ст.). При отсутствии разряжения пламя факела будет прижиматься , что приведет к обгоранию горелок и нижней части топки. Дымовые газы при этом пойдут в помещение цеха, что делает невозможным работу обслуживающего персонала.

В питательной воде растворены соли , допустимое количество которых определяется нормами. В процессе парообразования эти соли остаются в котловой воде и постепенно накапливаются. Некоторые соли образуют шлам – твердое вещество , кристаллизующееся в котловой воде. Более тяжелая часть шлама скапливается в нижних частях барабана и коллекторов.

Повышение концентрации солей в котловой воде выше допустимых величин может привести к уносу их в пароперегреватель. Поэтому соли, скопившиеся в котловой воде, удаляются непрерывной продувкой, которая в данном случае автоматически не регулируется. Расчетное значение продувки парогенераторов при установившемся режиме определяется из уравнений баланса примесей к воде в парогенераторе. Таким образом , доля продувки зависит от отношения концентрации примесей в воде продувочной и питательной. Чем лучше качество питательной воды и выше допустимая концентрация примесей в воде , тем доля продувки меньше. А концентрация примесей в свою очередь зависит от доли добавочной воды , в которую входит , в частности , доля теряемой продувочной воды.

Сигнализация параметров и защиты , действующие на останов котла , физически необходимы, так как оператор или машинист котла не в силах уследить за всеми параметрами функционирующего котла. Вследствие этого может возникнуть аварийная ситуация. Например при упуске воды из барабана , уровень воды в нем понижается , вследствие этого может быть нарушена циркуляция и вызван пережег труб донных экранов. Сработавшая без промедления защита , предотвратит выход из строя парогенератора. При уменьшении нагрузки парогенератора , интенсивность горения в топке снижается. Горение становится неустойчивым и может прекратиться. В связи с этим предусматривается защита по погашению факела.

Надежность защиты в значительной мере определяется количеством ,схемой включения и надежностью используемых в ней приборов. По своему действию защиты подразделяются на действующие на останов парогенератора ; снижение нагрузки парогенератора; выполняющие локальные операции.

Технологические параметры .

Таблица 1.1.

| Параметр | ед.изм. | min | норма | max. | |

| Производительность | т/ч | 9,5 | 10,0 | 10,5 | |

| Температура перегретого пара | С | 535 | 540 | 545 | |

| Давление в барабане котла | МПа | 1,33 | 1,40 | 1,47 | |

| Температура питательной воды после экономайзера | С | 190 | 200 | 210 | |

| Расход природного газа | м/ч | 237,5 | 250,0 | 262,5 | |

| Содержание О в отходящих газах | % | 1,33 | 1,40 | 1,47 | |

| Температура отходящих газов | С | 180,5 | 190,0 | 199,5 | |

| Давление газа перед горелками | МПа | 0,0475 | 0,0500 | 0,0525 | |

| Разрежение в топке | мм.вод.ст. | 4,75 | 5,00 | 5,25 | |

| Уровень в барабане | мм | -100 | 0 | +100 | |

| Расход питательной воды | м/ч | 17 | |||

| Давление питательной воды | МПа | 1,805 | 1,900 | 1,995 | |

en.coolreferat.com

1.1 Описание технологического процесса. Система автоматического регулирования теплового режима парового котла

Похожие главы из других работ:

Автоматизация процесса подготовки шихты

1.1 Описание технологического процесса

...

Автоматизация процесса подготовки шихты

2.1 Описание технологического процесса

Песок некондиционный поступает в прирельсовый склад сырья в полувагонах (или автомашинах) и разгружается в приямки. Из приямков песок разгружается в закром на хранение грейферным краном...

Автоматизация процесса рафинации рапсового масла

1. Описание технологического процесса

Существующие методы рафинации базируются на изменении химической и физической связи примесей с жиром путем разрушения коллоидной устойчивости дисперсной фазы (веществ в виде малых частиц) методами физико-химического воздействия...

Автоматизация сновальной машины

1.1 Описание технологического процесса

Снованию подвергают только основную пряжу, которая после перематывания на бобинах поступает в сновальный отдел. Снование - промежуточный этап в подготовке основы ткацкого станка...

Автоматическая система управления процессом испытаний электропривода лифтов

1.1 Описание технологического процесса и технологического оборудования

Испытательный стенд предназначен для проведения испытаний электроприводов подъемно-транспортных механизмов различных типов. Стенд позволяет задавать и регулировать тормозные режимы...

Автоматическая система управления процессом передвижения пассажирского лифта

1.1 Описание технологического процесса технологического оборудования

Описание технологического процесса и оборудования Основными частями лифта являются: лебёдка, кабина, противовес, направляющие для кабины и противовеса, двери шахты, ограничитель скорости, тяговые канаты и канат ограничителя скорости...

Модернизация электропривода прессовой части БДМ "Сухонского ЦБК"

1. Описание технологического процесса

...

Оптимизация и автоматизация системы управления производственными процессами в ООО "КЛИНЕР"

3.1 Описание технологического процесса производства бытовой химии на примере процесса создания жидкого моющего средства

Приём и хранение сырья Сыпучее сырьё поставляют на заводы СМС в основном железнодорожным транспортом в резинокордных контейнерах, цистернах-содовозах, мешках, бочках и насыпью в крытых вагонах...

Разработка системы электропривода погружного насоса

1.1 Описание технологического процесса

УЭЦН - это комплекс оборудования для механизированного отбора пластовой жидкости с помощью центробежного насоса, непосредственно соединенного с погружным электродвигателем...

Разработка технологического процесса отделки щитовых деталей мебели лаком УР-2124М

5. Описание технологического процесса

Из цеха механической обработки щиты поступают в цех отделки на тележке с поворотным устройством. Щиты подаются по роликовому конвейеру к трехленточному шлифовальному станку ШлПС-12 (5) для шлифования под отделку с двух сторон...

Регулирование давления в рабочем пространстве дуговой сталеплавильной печи ДСП-25Н5

1 Описание технологического процесса и технологического оборудования

Прежде чем разрабатывать систему автоматического управления или регулирования, необходимо ознакомиться с технологическими особенностями объекта управления...

Слесарное дело

3. Описание технологического процесса и основное аппаратурное оформление процесса

Установка изомеризации Л-35-5 предназначена для повышения октанового числа к исходному сырью. Сырьем установки является бензиновая фракция (Н.К.-70) 0С с секции 100 комплекса получения ароматических углеводородов, предварительно прошедшая...

Техническое обеспечение автоматической системы регулирования давления в барабане котла

1. Описание технологического процесса

Паровым котлом называется комплекс агрегатов, предназначенных для получения водяного пара. Этот комплекс состоит из ряда теплообменных устройств, связанных между собой и служащих для передачи тепла от продуктов сгорания топлива к воде и пару...

Техническое обеспечение автоматической системы регулирования качества стабильного гидрогенизата

1. Описание технологического процесса

Установка У-1.732 Астраханского ГПЗ предназначена для гидроочистки фракции НК-350єС. Гидроочистка - наиболее универсальный, эффективный и экологически предпочтительный процесс очистки нефтепродуктов от вредных примесей...

Характеристика газоперерабатывающего завода "Татнефтегазпереработка"

Описание технологического процесса

Подача в реактор воздуха для обеспечения стехиометрического соотношения кислорода, содержащегося в нем, и сероводорода в исходном очищенном "кислом" газе осуществляется и регулируется эжектором...

prod.bobrodobro.ru

Конструкции паровых котлов. Работа, назначение элементов — отчет по практике

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Новокузнецкий филиал

Кафедра ЕНПД

Отчетная работа по учебной практике.

Тема «Конструкции паровых котлов. Работа, назначение элементов»

Выполнила ____________ Савина Л.А.

(подпись)

студентка гр. 5Б10НК, курс 2, ________

(дата)

Проверила _________ Лубяная С. В..

(подпись) _____________

(дата)

Новокузнецк, 2013

Содержание

Введение 2

Описание работы и конструкции паровых котлов 3

Описание технологического процесса 6

Заключение 8

Список литературы 9

Введение

Ведущее место в теплоэнергетике принадлежит паротехнике. Основным типом мощной тепловой электростанции является станция, работающая по паровому циклу и оборудованная котельными и турбинными агрегатами. Назначение котельных агрегатов заключается в надежном и экономичном производстве определенного количества пара заданных параметров.

Размеры, сложность и разнообразие оборудования, габариты здания, стоимость и сложность эксплуатации определяют важное место котельных установок на мощных электростанциях. Поэтому прогресс крупной энергетики самым тесным образом связан с развитием энергетического парогенераторостроения.

Котельные установки (меньшего масштаба) весьма распространены в различных отраслях промышленности – на промышленных теплоэлектростанциях, предназначенных для комбинирования выработки тепла и электрической энергии, как установки, вырабатывающие пар для производственных и отопительных целей, и т.п.

Современный котельный агрегат представляет собой крупное инженерное сооружение, сложный комплекс технических устройств и механизмов, работа которых для обеспечения надежности и экономичности работы агрегата должна быть весьма четкой и строго согласованной.

Целью выполнения работы является изучение котельный агрегат и его элементы, назначения парового котла и всех его составляющих, а также технологического процесса в паровом котле.

Описание работы и конструкции паровых котлов

Котельный агрегат; его схема и элементы [1]

Котельный агрегат (рис. 1.) состоит из следующих элементов: собственно парового котла 1, 2, 3, пароперегревателя 4, водяного экономайзера 5, воздухоподогревателя 6, топочного устройства 7, обмуровки 8, каркаса 9, арматуры, гарнитуры и соединительных коммуникаций (труб и каналов).

Рис. 1 - Схема котельного агрегата

Назначением парового котла (в узком смысле слова, как элемента котлоагрегата) является превращение поступающей в него воды в насыщенный пар заданного давления. Собственно паровой котел состоит из разреженного пучка труб – фестона 2, системы экранных труб 3 и барабана 1.

Размещенные у стен топки экранные трубы 3 расположены вертикально. Из барабана 1 по опускным трубам 10 к нижним коллекторам экранных труб 11 подводится вода. Топочные экраны воспринимают большое количество тепла от заполняющих топочное пространство 7, интенсивно излучающих, раскаленных продуктов сгорания топлива. Вследствие этого в экранных трубах часть воды превращается в пар. Пароводяная смесь движется снизу вверх и отводится в барабан котла 1. Здесь пар отделяется от воды и поступает в паровое пространство 12, а вода из водяного пространства 13 поступает в опускные трубы 10.

Так осуществляется непрерывное движение воды по замкнутому пути, называемое естественной циркуляцией воды и происходящее вследствие разности удельных весов пароводяной смеси (в экранных трубах) и воды (в опускных трубах).

В экранах образуется основное количество пара, производимого котлом. Они служат также для предохранения стен топки от воздействия топочных газов, имеющих высокую температуру, и для предотвращения ошлакования топки.

Фестонные трубы 2 являются продолжением экранных труб, размещенных у задней стенки топки. Они образуются путем разводки труб заднего однорядного экрана в несколько рядов. Таким образом, создается пучок труб, которому тепло передается излучением и конвекцией, и продукты сгорания охлаждаются до заданной температуры перед пароперегревателем. Кроме того, фестон служит для защиты пароперегревателя от излучения заполняющих топку продуктов сгорания.

В барабане котла 1, как правило, устанавливаются сепарирующие устройства, служащие для отделения воды от пара и обеспечивающие получение практически сухого насыщенного пара.

Важный элемент котельного агрегата - пароперегреватель 4. Он предназначен для перегрева до заданной температуры полученного в котле насыщенного пара. Пароперегреватель состоит из группы параллельно включенных изогнутых труб-змеевиков, присоединенных к коллекторам. Насыщенный пар из парового пространства барабана котла по соединительным трубам поступает во входной коллектор пароперегревателя 14, далее движется по змеевикам, где перегревается до заданной температуры, а затем поступает в выходной коллектор 15 и оттуда направляется к потребителю.

Основное значение водяного экономайзера 5 заключается в подогреве питательной воды за счет тепла продуктов сгорания топлива. Конструкция экономайзера аналогична конструкции пароперегревателя. Вода подается питательным насосом во входной (нижний) коллектор экономайзера, проходит по змеевикам, поступает в выходной коллектор, а оттуда – в барабан котла. В крупных агрегатах, как правило, применяются двухступенчатые экономайзеры, как показано на рис 1.

Воздухоподогреватель 6 служит для подогрева поступающего в топку воздуха за счет тепла дымовых газов. Газы движутся сверху вниз внутри труб, омываемых снаружи поперечным потоком воздуха.

В топочном устройстве 7 осуществляется сжигание твердого топлива в виде пыли. Смесь топлива и воздуха поступает в топку из горелок 16, в топочной камере происходит воспламенение и горение топлива. Топочное устройство должно обеспечивать:

а) высокую степень полноты сжигания топлива при минимальном количестве избыточного воздуха;

б) охлаждение продуктов сгорания топлива до заданной условиями проектирования температуры.

Обмуровку 8 составляют стены и перекрытия котельного агрегата, выполненные из кирпича или из специальных плит и щитов. Она отделяет от наружного пространства топку и последующие газоходы агрегата – каналы, в которых размещены поверхности нагрева и по которым движутся дымовые газы. Внутренняя часть обмуровки топки, выполняемая из огнеупорных материалов, называется футеровкой. Обмуровка должна обладать хорошими теплоизоляционными свойствами для обеспечения невысокой температуры ее наружной поверхности и небольших потерь тепла в окружающую среду, а также должна быть плотной, обеспечивающей минимальные присосы внешнего воздуха в работающие под разряжением газоходы.

Каркас 9 служит для крепления и поддержания всех частей котельного агрегата и его обмуровки. Он выполняется в виде металлической конструкции из колонн и балок и опирается на фундамент.

Для возможности эксплуатации котельного агрегата необходим ряд приспособлений и устройств, носящих название арматуры и гарнитуры. К обязательной арматуре относятся: манометр, водоуказательные приборы, предохранительные клапаны, питательные, автоматические обратные, паровые, спускные и продувочные клапаны. Гарнитура агрегата – это преимущественно чугунные детали: дверки, крышки люков, гляделки в обмуровке, заслонки для регулирования тяги, а также обдувочные устройства, служащие для очистки поверхности нагрева от отложений летучей золы.

Соединительные коммуникации агрегата состоят из труб, подводящих воду к экранам и отводящих из экранов пароводяную смесь, из соединительных труб между экономайзером и барабаном котла и между котлом и пароперегревателем, из воздухопроводов.

На рис. 1 приведена П-образная компоновка агрегата. Она характеризуется наличием дух вертикальных шахт – топочной и конвективной и расположенного вверху соединительного газохода. Образующиеся в топке продукты горения движутся в топочном пространстве снизу вверх, омывают фестон, направляются в соединительный газоход, где расположен пароперегреватель, затем поворачивают на 90º, поступают конвективную шахту и движутся в ней сверху вниз, омывая последовательно поверхности нагрева водяного экономайзера и воздухоподогревателя. Охлажденные продукты горения отсасываются дымососом и через дымовую трубу удаляются в атмосферу. В случае надобности дымовые газы предварительно очищаются в специальных устройствах от летучей золы.

Описание технологического процесса

Паровым котлом называется комплекс агрегатов, предназначенных для получения водяного пара. Этот комплекс состоит из ряда теплообменных устройств, связанных между собой и служащих для передачи тепла от продуктов сгорания топлива к воде и пару. Исходным носителем энергии, наличие которого необходимо для образования пар из воды, служит топливо.

Основными элементами рабочего процесса, осуществляемого в котельной установке, являются:

1) процесс горения топлива,

2) процесс теплообмена между продуктами сгорания или самим горящим топливом с водой,

3) процесс парообразования, состоящий из нагрева воды, ее испарения и нагрева полученного пара.

Во время работы в котлоагрегатах образуются два взаимодействующих друг с другом потока: поток рабочего тела и поток образующегося в топке теплоносителя.

В результате этого взаимодействия на выходе объекта получается пар заданного давления и температуры.

Одной из основных задач, возникающей при эксплуатации котельного агрегата, является обеспечение равенства между производимой и потребляемой энергией. В свою очередь процессы парообразования и передачи энергии в котлоагрегате однозначно связаны с количеством вещества в потоках рабочего тела и теплоносителя.

Горение топлива является сплошным физико-химическим процессом. Химическая сторона горения представляет собой процесс окисления его горючих элементов кислородом, проходящий при определенной температуре и сопровождающийся выделением тепла. Интенсивность горения, а так же экономичность и устойчивость процесса горения топлива зависят от способа подвода и распределения воздуха между частицами топлива. Условно принято процесс сжигания топлива делить на три стадии: зажигание, горение и дожигание. Эти стадии в основном протекают последовательно во времени, частично накладываются одна на другую.

Расчет процесса горения обычно сводится к определению количества воздуха в м3,необходимого для сгорания единицы массы или объема топлива количества и состава теплового баланса и определению температуры горения.

Значение теплоотдачи заключается в теплопередаче тепловой энергии, выделяющейся при сжигании топлива, воде, из которой необходимо получить пар, или пару, если необходимо повысить его температуру выше температуры насыщения. Процесс теплообмена в котле идет через водогазонепроницаемые теплопроводные стенки, называющиеся поверхностью нагрева. Поверхности нагрева выполняются в виде труб. Внутри труб происходит непрерывная циркуляция воды, а снаружи они омываются горячими топочными газами или воспринимают тепловую энергию лучеиспусканием. Таким образом в котлоагрегате имеют место все виды теплопередачи: теплопроводность, конвекция и лучеиспускание. Соответственно поверхность нагрева подразделяется на конвективные и радиационные.

Количество тепла, передаваемое через единицу площади нагрева в единицу времени носит название теплового напряжения поверхности нагрева. Величина напряжения ограничена, во-первых, свойствами материала поверхности нагрева, во-вторых, максимально возможной интенсивностью теплопередачи от горячего теплоносителя к поверхности, от поверхности нагрева к холодному теплоносителю.

Интенсивность коэффициента теплопередачи тем выше, чем выше разности температур теплоносителей, скорость их перемещения относительно поверхности нагрева и чем выше чистота поверхности.

Образование пара в котлоагрегатах протекает с определенной последовательностью. Уже в экранных трубах начинается образование пара. Этот процесс протекает при больших температуре и давлении. Явление испарения заключается в том, что отдельные молекулы жидкости, находящиеся у ее поверхности и обладающие высокими скоростями, а следовательно, и большей по сравнению с другими молекулами кинетической энергией, преодолевая силовые воздействия соседних молекул, создающее поверхностное натяжение, вылетают в окружающее пространство. С увеличением температуры интенсивность испарения возрастает.

yaneuch.ru