- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Котельная, работающая на сжиженном природном газе. Отходы от работы котлов на природном газе

Котельная, работающая на сжиженном природном газе

Котельная предназначена для работы на сжиженном природном газе (СПГ). Котельная снабжена криостатом, соединенным с системой испарения сжиженного газа, его подогрева и редуцирования перед подачей в топку, при этом система испарения и подогрева газа выполнена в виде двух теплообменников, один из которых размещен в холодильной системе, а второй - в системе выхлопа газов сгорания. Устройство позволяет утилизировать холод фазового перехода жидкого метана. 1 ил.

Изобретение относится к топливно-энергетической, газовой и холодильной технике вследствие универсальности свойств СПГ, который является наиболее перспективным на обозримое будущее энергоносителем и весьма эффективным хладоагентом.

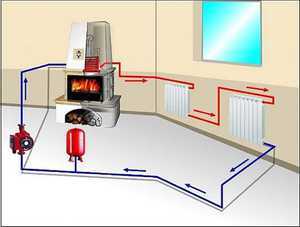

Известны котельные, использующие природный газ как основной вид топлива, а в качестве резервного применяют продукты нефтепереработки (мазут, соляра), сжигание которых наносит вред здоровью людей и природе из-за содержания в них серы. Однако подавляющее большинство котельных в городе не может быть переведено на газ из-за трудностей его подвода по трубам без нарушения работ других коммуникаций, поэтому газификация котельных в крупных городах и районах, удаленных от магистральных газопроводов, становится возможным только с помощью СПГ. Известны котельные, работающие на СПГ, доставляемом потребителю криоперевозчиками и складируемом в криостатах. После испарения его на воздухе и подогрева до положительной температуры с помощью специальных подогревателей газ поступает в топку (Котельная. Разработки "Гипрогазцентр" РАО "Газпром", п. Красный Бор, г. С.-Петербург). Недостатком такой системы испарения и подогрева газа являются большие металлозатраты на блок воздушных испарителей СПГ, а также значительные энергозатраты на подогрев топливного газа перед подачей его на узел редуцирования, обязательный по требованиям безопасной эксплуатации, особенно в зимнее время. Целью данного изобретения является устранение указанных недостатков, снижение энергозатрат на подготовку газа и уменьшение экологической нагрузки на природу. Поставленная цель достигается тем, что система испарения СПГ и подогрева топливного газа выполнена в виде двух теплообменников, первый из которых размещен в дополнительно введенной холодильной системе, а второй - в системе выхлопа газов сгорания. Обоснуем, каким образом предложенная совокупность новых признаков обеспечивает достижение поставленной цели. 1. Вводится дополнительная холодильная система, по существу, обобщающая любые известные способы утилизации холода фазового перехода метана, например, путем производства льда, жидкой углекислоты, проведением быстрой морозки и последующего хранения продуктов, сырья и заготовок для различных отраслей. При помощи компактного дополнительного и эффективного теплообменника "жидкость-жидкость" с циркулирующим рабочим телом (спирт, тосол), имеющего на два порядка большее значение коэффициента теплообмена, чем обеспечивают используемые воздушные испарители, работающие по схеме "газ-газ". 2. Размещение второго теплообменника в коробе выхода дымовых газов котельной позволит подогревать топливный газ до положительной температуры, что продиктовано требованиями безопасной эксплуатации, запрещающей подачу холодного газа в теплое помещение котельной, особенно в зимнее время. Кроме того, снижается температура топочных газов с 95 до 42oC и на холодных поверхностях теплообменника оседают твердые частицы сажи, являющейся ценным сырьем для шинной промышленности, что в целом снижает экологическую нагрузку на природу. При отсутствии холодопотребления в первом теплообменнике может быть организовано производство жидкой углекислоты, необходимой для нужд машиностроения, что в целом отвечает требованиям международных соглашений по снижению выбросов углекислого газа, способствующего развитию парникового эффекта. Описание изобретения Изобретение поясняется схемой, представленной на чертеже, где обозначено: 1 - криостат для сбора и хранения СПГ, 2 - теплообменник испарения, 3 - морозильно - холодильный комплекс, 4 - охлаждающий контур, 5 - насос для прокачки рабочего тела, например спирта, 6 - теплообменник подогрева, 7 - короб отвода дымовых газов, 8 - узел редуцирования газа перед подачей в топку, 9 - котельная, 10 - система утилизации газов сгорания для производства жидкой углекислоты, 11 - сборник углекислоты, 12 - вентиляторы обдува охлаждающего контура. Работает котельная на СПГ по предлагаемому способу следующим образом. СПГ из криостата 1 по теплоизолированному отводу поступает в теплообменник испарения 2, расположенный в холодильном комплексе 3. Рабочее тело за счет работы насосов 5 прокачивается по замкнутому контуру 4, снимая холод фазового перехода метана. Вентиляторами 12 обеспечивается циркуляция воздуха в холодильной камере и достигается охлаждение продуктов, сырья и заготовок до требуемой температуры, регулируемой изменением скорости циркуляции рабочего тела по замкнутому контуру. Далее холодный топливный газ подогревается в теплообменнике 6 за счет теплоты дымовых газов, охлаждая их при этом до температуры, не превышающей 45oC. После прохождения газом узла редуцирования 8, где его давление снижается до 0,03 МПа, он поступает на форсунки. Сжигаемый газ после утилизации теплоты в экономайзерах с температурой от 150 до 90oC поступает в короб 7 встречно холодному топливному газу и подогревает его. При этом на холодных поверхностях трубок теплообменника осаждается сажа, которая собирается в нижней части, а затем утилизируется. При отсутствии потребителей холода в зимнее время может быть организовано производство жидкой углекислоты путем отбора части дымовых газов из короба 7 по отводу 10 в теплообменник 2, омываемый по наружной поверхности жидким метаном. Выбор экономически более выгодного варианта утилизации холода фазового перехода зависит от климатических условий расположения котельной и в каждом конкретном случае должен подкрепляться расчетами. Обоснование экономической эффективности Рассмотрим экономическую эффективность использования холода СПГ на котельной, потребляющей в сутки 20000 нм3 газа или 600 кг/ч жидкого продукта, при условии, что при котельной размещается холодильный комплекс. В этом случае продукты массой 2900 кг могут быть охлаждены с 25 до 0oC, а при использовании холода испарившегося газа с -155 до -15oC можно будет охлаждать в час до 4000 кг мяса, рыбы, ягод и других продуктов. Если система работает со специализацией на производство жидкой углекислоты, то за счет этого холода можно производить до 520 кг в час. Таким образом, предлагаемый способ утилизации холода СПГ позволяет исключить применение воздушных металлических испарителей, изготавливаемых из нержавеющей стали, и без дополнительных энергозатрат обеспечивать прилегающий район экономичным и надежным хранилищем продуктов, сырья и заготовок, существенно снизив при этом экологическую нагрузку на природу.Формула изобретения

Котельная, работающая на сжиженном природном газе (СПГ), включающая криостат, соединенный с системой испарения сжиженного природного газа (СПГ), подогрева газа и системой его редуцирования перед подачей в топку, отличающаяся тем, что система испарения и подогрева газа выполнена в виде теплообменников, один из которых размещен в дополнительно введенной холодильной системе, а второй - в системе выхлопа газов сгорания.РИСУНКИ

Рисунок 1www.findpatent.ru

ТЭЦ выбросы | Выбросы котельных

Здраствуйте, уважаемые читатели! Производство тепловой энергии на источниках теплоснабжения (ТЭЦ и котельных) имеет побочный эффект в виде выброса загрязняющих веществ в атмосферу. И это такой момент, который касается абсолютно всех. Итак, какие же вещества выбрасываются через дымовую трубу ТЭЦ или котельной?

Основные выбросы — это твердые частицы золы, оксиды серы (SO2, SO3), оксиды азота ( NOx). Если сгорание топлива прошло не полностью (а полное сгорание топлива — это только идеал), то в атмосферу выбрасываются такие вредные вещества, как угарный газ (СО), или монооксид по другому, углеводороды СН, и бенз(а)пирен С20Н12. Даже от такого простого перечисления всех этих веществ становится неприятно, так как это целый ряд химических соединений, которые оказывают негативное воздействие и на природу, и на человека. Рассмотрим эти загрязняющие вещества чуть подробнее.

Как я уже писал выше, при неполном сгорании топлива образуется окись углерода CO, или угарный газ, по другому. Это чрезвычайно сильный отравляющий газ. Общеизвестно, что зачастую люди, при возникновении пожара гибнут не от огня, а отравившись угарным газом. Конечно, при работе теплоисточников окись углерода выбрасывается в атмосферу в небольших концентрациях, но все же это представляет опасность для окружающей среды и человека.

Также при сжигании топлива образуется углекислый газ CO2. Этот газ не такой опасный, как окись углерода CO, но все же вред от него тоже есть. При повышении концентрации углекислого газа уменьшается концентрация кислорода в атмосфере. Кроме того, увеличение доли углекислого газа в атмосфере приводит к появлению так называемого «парникового эффекта». То есть, происходит следующее: углекислый газ пропускает коротковолновое солнечное излучение, и в тоже время поглощает длинноволновое излучение, отраженное от поверхности земли. Возникает парниковый эффект, что в глобальном масштабе приводит к повышению температуры, изменению температурного баланса.

Следующий загрязнитель из «букета» — диоксид серы (сернистый ангидрид) SO2, еще один чрезвычайно опасный газ. Особенно губителен диоксид серы для растений, при длительном воздействии диоксида серы растения погибают. У человека, признаки воздействия диоксида серы проявляются в виде кашля, першения в горле. При повышенных концентрациях — раздражение голосовых связок, удушье. Так называемые «кислотные дожди» — это тоже результат «деятельности» оксида серы SO2 совместно с оксидами азота. При взаимодействии с водой образует сернистую кислоту. Вообщем газ опасный.

Из этого же ряда, оксидов серы — серный ангидрид, или треокись серы SO3. Это бесцветный газ, в воздухе вступает в реакцию с парами воды, образуя серную кислоту. Также является сильным окислителем, и в больших концентрациях просто губителен для живых организмов.

Оксиды азота (NOx) образуются в процессе горения топлива, в результате химической реакции азота (из топлива и воздуха) с кислородом. Львиная доля здесь, более 90 процентов, приходится на монооксид азота NO. Монооксид азота токсичен, при вдыхании негативно воздействует на дыхательные пути. В остальных 10 процентах выбросов оксидов азота основную часть занимает диоксид азота NO2, который также токсичен, имеет резкий запах, и вызывает при больших концентрациях раздражение дыхательных путей.

Наиболее токсичным веществом в продуктах горения является бен(а)пирен C20h22, который образуется в результате неполного сгорания топлива, из за плохого смешивания топлива и окислителя. Для человека опасен тем, что может аккумулироваться, накапливаться в организме. В результате длительного воздействия способен вызывать злокачественные опухоли.

Вот такой «букет» различных нехороших веществ выбрасывает дымовая труба котельной или ТЭЦ. Конечно, здесь нужно понимать, что при правильном, грамотном подходе это негативное влияние отравляющих веществ минимизируется. Правильный подход — это установка электрофильтров, скрубберов, известковый метод очистки дымовых газов от оксидов серы, грамотная организация процесса горения топлива с целью уменьшения выбросов оксидов азота и так далее. В этом случае негативное влияние работы теплоисточников значительно уменьшается.

Относительно недавно узнал, что теплоисточники могут оказывать негативное влияние на биосферу в плане радиоактивности. Это касается выбросов ТЭЦ и котельных на твердом (угольном) топливе. Когда я учился, а учили нас еще по учебникам советского периода, там про радиоактивность топлива говорилось вскользь. Вероятно потому, что к тому, советскому времени, этот вопрос еще был плохо изучен. Изотопы радиоактивных веществ (радия, урана, тория) содержатся в углях в большей или меньшей степени. В результате получается следующая ситуация : уголь сжигается как топливо, а радиоактивные вещества попадают в атмосферу через дымовую трубу.

Конечно, все это происходит в мизерных дозах, но все же хорошего тоже ничего нет. Здесь нужно смотреть конкретный вид, марку угля, с какого месторождения, так как радиоактивность угля для разных месторождений разная. Естественно, радиоактивность угля контролируется специалистами соответствующего профиля (по крайней мере, надеюсь на это), но все же информацию эту нужно знать.

Буду рад комментариям к статье.

teplosniks.ru

Шпаргалка - Выбросы от котельной

Расчет выбросов от котельной очистных сооружений, работающей на угле

Провести оценку воздействия на окружающую среду котельной, находящейся на территории очистных сооружений. Котельная оснащена двумя котлами ДКВР- 10-13 с расходом твердого топлива 10886,400 т/год, работающей на угле марки «ГР» и имеющей дымовую трубу высотой 20м.

Дополнительные данные:

— коэффициент избытка воздуха – 1,36;

— t=128◦ С;

— зольность Ar = 11%;

— сернистость Sr = 3 %;

— низшая теплота сгорания топлива на рабочую массу = 25,95 МДж/кг;

— As = 20 мг/кг; Cr = 90 мг/кг; Cu = 29 мг/кг; Ni = 26 мг/кг; Zn = 40 мг/кг; Hg = 0,28 мг/кг; Pb = 20 мг/кг;

— время работы – 4320 ч.

Выбросы твердых частиц

где показатель эмиссии суспензированных твердых частиц, г/ГДж;

теплота сгорания топлива, МДж/кг;

часть золы, которая выходит из котла в виде легкой золы;

массовое содержание золы в топливе на рабочую массу (зольность угля), %;

массовое содержание горючих веществ в выбросах суспензированных твердых частиц, %;

эффективность очистки дымовых газов от суспензированных твердых частиц;

показатель эмиссии твердых продуктов взаимодействия сорбента и оксидов серы и суспензированных твердых частиц сорбента, г/ГДж, принимаем 0.

г/ГДж.

Выбросы диоксида серы

где показатель эмиссии выбросов диоксида серы, г/ГДж;

теплота сгорания топлива, МДж/кг;

содержание летучей серы в топливе (сернистость), %;

эффективность связывания серы золой или сорбентом в установке сжигания, принимаем ;

эффективность очистки дымовых газов от оксидов серы (сероочистка), принимаем ;

коэффициент работы сероочистной установки.

г/ГДж.

Выбросы оксида углерода

Воспользуемся готовым показателем эмиссии выбросов оксида углерода г/ГДж.

Выбросы оксидов азота

Оксиды азота

.

Уи разные ПДК, у ПДК значительно ниже, чем у , поэтому расчеты обычно выполняются в пересчете на .

где показатель эмиссии выбросов , г/ГДж;

показатель эмиссии оксидов азота без учета способа сокращения выброса (чистый выброс), г/ГДж;

степень уменьшения выбросов во время работы на низкой нагрузке, принимаем ;

эффективность первичных (режимнотехнологических) способов сокращения выбросов, принимаем ;

эффективность вторичных способов (азотоочистной установки), принимаем ;

коэффициент работы азотоочистной установки, .

Примем показатель эмиссии выбросов оксида азота г/ГДж, в соответствии с табл.8 прил. Д [1], тогда

г/ГДж.

Выброс парниковых газов

Для парниковых газов выбираем показатели эмиссии из методики:

г/Гдж;

г/Гдж;

г/Гдж.

Валовый выброс вредных веществ

Зная показатели эмиссии можно определить валовый выброс вредного вещества т/год, по формуле

где расход топлива т/год ;

теплота сгорания, МДж/кг.

Для твердых частиц:

г/с.

Для диоксида серы:

г/с.

Для оксида углерода:

г/с.

Для диоксида азота:

г/с.

Для парниковых газов:

г/с;

г/с;

г/с.

Выброс тяжелых металлов

Чтобы посчитать выброс тяжелых металлов умножим концентрации вредных веществ на расход топлива:

а) Сr2 O3 90 г/т ·10886,4 т =979776 г/год;

б) мышьяк 20 г/т 10886,4 т =217728 г/год;

в) медь 29 г/т·10886,4 т =315705,6г/год;

г) ртуть 0,28 г/т·10886,4 т =3048,19 г/год;

д) никель 26 г/т·10886,4 т =283046,4 г/год;

е) свинец 20 г/т·10886,4 т =217728 г/год;

ж) цинк 40 г/т·10886,4 т =435456 г/год.

Максимальная концентрация вещества при его рассеивании

Максимальная концентрация вещества при его рассеивании С, мг/м3, определяется по формуле

где показатель стратификации атмосферы, принимаем = 200;

выброс вредного вещества, г/с;

коэффициент, учитывающий скорость осаждения вредных веществ, принимается для газов , для твердых частиц ;

n, m, коэффициенты, принимаемые n = m = ;

Н высота трубы, м;

разность температур газа и окружающей среды,

128−8=120 о С;

V – объем газов, м3 /с, определяется по формуле

где Vо – объем дымовых газов, выделяющихся при сжигании 1 кг топлива, для угля марки ГР принимаем из справочника Vо =6,74 м3 /кг;

коэффициент избытка воздуха;

1,1 –коэффициент запаса по дымовому тракту;

tГ =128о С;

расход топлива, кг.

Для твердых частиц:

м3 /с;

10,37 м3 /с;

мг/м3 .

Для оксида углерода:

мг/м3 .

Для диоксида азота:

мг/м3 .

Для диоксида серы:

мг/м3 .

Расчет ПДВ

Предельно-допустимый выброс определяем по формуле

г/с,

где фоновая концентрация вещества, принимаем

предельно-допустимая концентрация вредного вещества, мг/м3 ;

Для твердых частиц:

г/с;

Для оксида углерода:

г/с;

Для диоксида азота:

г/с;

Для диоксида серы:

г/с.

Расчет степени очистки

Необходимая степень очистки от вредных веществ определяется по формуле

Для твердых частиц:

=.

=.

Расчет выбросов от котельной завода, работающей на природном газе

Рассчитываемая газовая котельная оснащенная четырьмя котлами ДКВР-10-23, высота трубы 30м. Выбросы при сжигании природного газа следующие: СО, NOx, Hg и парниковые газы.

Показатели эмиссии при этом:

г/Гдж;

г/Гдж;

г/Гдж.

г/Гдж;

г/Гдж;

г/Гдж.

Пересчитываем расход газа, эквивалентный по тепловой производительности заданному количеству угля:

Bг = Ву ∙Qу /Qг =1,05∙25,95/33,8=0,806 м3 /с = 16713216 м3 /год

Ву — расход угля, кг/с.

Валовый выброс вредных веществ

Зная показатели эмиссии можно определить валовый выброс вредного вещества т/год, по формуле

где расход топлива м3 /год;

теплота сгорания, МДж/кг.

Для оксида углерода:

г/с.

Для диоксида азота:

г/с.

Для ртути:

г/с.

Для парниковых газов:

г/с;

г/с;

г/с.

Максимальная концентрация вещества при его рассеивании

Максимальная концентрация вещества при его рассеивании С, мг/м3, определяется по формуле

где показатель стратификации атмосферы, принимаем = 200;

выброс вредного вещества, г/с;

коэффициент, учитывающий скорость осаждения вредных веществ, принимается для газов , для твердых частиц ;

n, m, коэффициенты, принимаемые n = m = ;

Н высота трубы, м;

разность температур газа и окружающей среды,

132−8=124 о С;

V – объем газов, м3 /с, определяется по формуле

где Vо – объем дымовых газов, Vо =11 м3 / м3 ;

коэффициент избытка воздуха;

1,1 –коэффициент запаса по дымовому тракту;

tГ =132о С;

расход топлива, м3 .

м3 /с;

Для оксида углерода:

мг/м3 .

Для диоксида азота:

мг/м3 .

Для ртути:

мг/м3 .

Расчет ПДВ

Предельно-допустимый выброс определяем по формуле

г/с,

где фоновая концентрация вещества, принимаем

предельно-допустимая концентрация вредного вещества, мг/м3 ;

Для оксида углерода:

г/с;

Для диоксида азота:

г/с;

Для ртути:

г/с.

Расчет степени очистки

Необходимая степень очистки от вредных веществ определяется по формуле

Выбросы оксида углерода, трути, диоксида азота меньше ПДВ, следовательно, очистка от этих вредных веществ не нужна.

Расчет выбросов от нагревательных печей, работающей на природном газе

Рассчитываем выбросы от четырех нагревательных печей, высота трубы 12,5м. Расход газа одной печи 0,65 м3 /час. Число часов работы 1580час/год. Выбросы при сжигании природного газа следующие: СО, NOx, Hg и парниковые газы.

Показатели эмиссии при этом:

г/Гдж;

г/Гдж;

г/Гдж.

г/Гдж;

г/Гдж;

г/Гдж.

Рассчитаем количество газа необходимое для работы печей:

Bг = 0,65∙4∙1580=4108 м3 /год

Валовой выброс вредных веществ

Зная показатели эмиссии можно определить валовой выброс вредного вещества т/год, по формуле

где расход топлива м3 /год;

теплота сгорания, МДж/кг.

Для оксида углерода:

г/с.

Для диоксида азота:

г/с.

Для ртути:

г/с.

Для парниковых газов:

г/с;

г/с;

г/с.

Максимальная концентрация вещества при его рассеивании

Максимальная концентрация вещества при его рассеивании С, мг/м3, определяется по формуле

где показатель стратификации атмосферы, принимаем = 200;

выброс вредного вещества, г/с;

коэффициент, учитывающий скорость осаждения вредных веществ, принимается для газов , для твердых частиц ;

n, m, коэффициенты, принимаемые n = m = ;

Н высота трубы, м;

разность температур газа и окружающей среды,

38−8=30 о С;

V – объем газов, м3 /с, определяется по формуле

где Vо – объем дымовых газов, Vо =11 м3 / м3 ;

коэффициент избытка воздуха;

1,1 –коэффициент запаса по дымовому тракту;

tГ =38о С;

расход топлива, м3 .

м3 /с;

Для оксида углерода:

мг/м3 .

Для диоксида азота:

мг/м3 .

Для ртути:

мг/м3 .

Расчет ПДВ

Предельно-допустимый выброс определяем по формуле

г/с,

где фоновая концентрация вещества, принимаем

предельно-допустимая концентрация вредного вещества, мг/м3 ;

Для оксида углерода:

г/с;

Для диоксида азота:

г/с;

Для ртути:

г/с.

Расчет степени очистки

Необходимая степень очистки от вредных веществ определяется по формуле

Выбросы оксида углерода, диоксида азота меньше ПДВ, следовательно, очистка от этих вредных веществ не нужна.

Вывод

При расчете выбросов вредных веществ и парниковых газов, максимальной концентрации вредных веществ при рассеивании и ПДВ для угольной и газовой котельной было определено, что при сжигании газа выбросы вредных веществ значительно меньше, чем при сжигании угля.

Список литературы

1. Сборник показателей эмиссии загрязняющих веществ в атмосферный воздух различными производствами, Т I. / Украинский научный центр технической экологии. – Донецк, 2004.

2. Губарь В.Ф., Захаров В.И., Ольховиченко В.А. Использование прородного газа в отопительных котельных. — Макеевка.: ДГАСА, 1999.

www.ronl.ru

Газовые отходы - Большая Энциклопедия Нефти и Газа, статья, страница 2

Газовые отходы

Cтраница 2

В последние годы вопросы газоочистки в связи с необходимостью сохранения чистоты атмосферы стали особенно актуальны. Использование газовых отходов имеет и очень большое технико-экономическое значение. [16]

Кроме каталитического метода ( беспламенного), часто применяют огневое ( термическое) обезвреживание, которое осуществляется в факеле или в паровых котельных, используя выбрасываемый загрязненный воздух в виде дутья для горения в топках котельных агрегатов. Большой интерес представляет сжигание газовых отходов в промышленных печах. Огневое обезвреживание в печах заключается в окислении органических веществ кислородом воздуха при 900 - 1200 С и давлении до 0 2 МПа; при этом образуются оксиды углерода и пары воды. Этот метод применяют в тех случаях, когда концентрация горючих веществ в отходящих газах не выходит за пределы воспламенения. [17]

Основным источником получения метана является природный газ, который известен человеку очень давно. Другими источниками получения метана являются газовые отходы крекинга нефти, газы, образующиеся в процессе гидрогенизации твердого топлива и коксования каменных углей. [18]

Проблема обезвреживания газовых выбросов в производствах поливинилацетатных пластиков не ограничивается очисткой отработанных газов основных производств. Нередки случаи, когда вспомогательное производство является источником выбросов очень токсичных веществ, поэтому газовые отходы этого процесса также необходимо подвергать очистке. Примером такого процесса может служить производство катализатора для синтеза ви-нилацетата. [20]

Под открытым нижним концом переточной трубы устанавливался особый ограничитель, предотвращающий задувание газа а перетоки и вместе с тем позволяющий мелкозернистому материалу свободно двигаться в них. Ступенчато-противоточные аппараты с несколькими тарелками применяются на азотнотуковых заводах для непрерывного удаления окислов азота из газовых отходов. В этих аппаратах используется довольно крупнозернистый материал с преобладающим размером частиц до 4 мм. Линейная скорость газа в таких адсорберах достигает 1 5 м / с ек. [21]

В зависимости от агрегатного состояния отходов применяют различные способы их транспортировки и складирования, подачи и дозировки в реакторы. Некоторые отходы подвергают различным операциям подготовки к обезвреживанию: дробление твердых отходов, усреднение жидких отходов, смешение отходов с реагентными добавками, приготовление устойчивых эмульсий и суспензий, очистка газовых отходов от пыли и др. ( Указанные вопросы выходят за рамки настоящей книги. [22]

Единственным источником азота, применяемого при производстве синтетического аммония, является воздух. Азот получают: 1) при реакции между генераторным газом и водяным паром, 2) прямым сжиганием воздуха, 3) из дымовых газов, 4) фракционированием жидкого воздуха и 5) из богатых азотом газовых отходов на установках для окисления аммиака. [23]

Следует отметить, что приведенный выше расчет относится лишь к одной из многих возможных конструкций устройства для дожигания. Этот прием позволяет снизить расход газообразного топлива. Детальные сведения о конструкции многоканальных газовых горелок и камер сгорания обычно предоставляются изготовителями оборудования для сжигания газовых отходов. [24]

Кроме сжигания в факеле, обезвреживание горючих отходящих газов в определенных случаях проводят в паровых котельных, используя выбрасываемый загрязненный воздух в виде дутья для горения топлива. Котельная топка представляет собой весьма совершенный реактор с высокой температурой и большим временем пребывания. Если котел расположен на небольшом расстоянии ( не более 400 м) от источника выбросов, то сжигание газовых отходов производства протекает несложно и без значительных затрат, а использование теплоты, выделяющейся при сгорании газов, дает ощутимый экономический эффект. [25]

Особого внимания требуют теплообменные процессы в сложных технологических схемах с противоточным теплообменом между технологическими материальными средами, являющимися одновременно теплоносителями. Нарушение материального и теплового балансов одного из процессов, входящих в схему, может вызвать опасные отклонения теплового режима в последующем теплообменном процессе. Например, при изменениях проектной производительности контактного узла окисления ор-токсилола в производстве фталевого ангидрида может повышаться или снижаться температура в топке сжигания газовых отходов и температура теплоносителя, используемого при ректификации продукта - сырца. [26]

Особого внимания требуют теплообменные процессы в сложных технологических схемах с противоточным теплообменом между технологическими материальными средами, являющимися одновременно теплоносителями. Нарушение материального и теплового балансов одного из процессов, входящих в схему, может вызвать опасные отклонения теплового режима в последующем теплообменном процессе. Например, при изменениях проектной производительности контактного узла окисления ор-токсилола в производстве фталевого ангидрида может повышаться или снижаться температура в топке сжигания газовых отходов и температура теплоносителя, используемого при ректификации продукта - сырца. [27]

Установки огневого обезвреживания отходов, примепяицкхся Е химической промышленности, различаются в основном устройством аппарата ожзгавия. Конструкция этих аппаратов определяется прежде всего агрегатным состоянием отходов. Для сжигания газообразных выбросов часто используются наиболее простые устройства - вертикальные факельные трубы. В верхней части факельной трубы постоянно поддергивается очаг горения благодаря небольшой форсунке, куда специально подается топливо. Газовые отходы сгорают над верхней частью факельной трубы непосредственно в атмосфере. Для лучшего перемешивания и полного сгорания подается водяной пар. Факельные трубы проектируются с большим запасом производительности и, как4 правило, используются для ликвидации авэр. Так, на паролпзвых установках Ш-300 аварийный выброс составляет до 1 5 ткс. [28]

Страницы: 1 2

www.ngpedia.ru

Выбросы от котельной - как избежать загрязнения окружающей среды

Главная → Статьи → Выбросы от котельной - как избежать загрязнения окружающей среды

- 1. Введение

- 2. Виды выбросов от котельной

- 3. Как сократить количество вредных выбросов от котельной?

Введение

Котельные установки и ТЭЦ сегодня — обязательный элемент инфраструктуры современного населённого пункта: они обеспечивают теплом и горячей водой жилые и социальные помещения, административные и бытовые постройки, поддерживают производства и промышленные предприятия. Но и у котельных, и у ТЭЦ есть один существенный недостаток: вредные выбросы, продукты сгорания топлива, которые выводятся в окружающую среду.

Виды выбросов от котельной

По своей структуре выбросы от котельной подразделяются на несколько видов:

- Газообразные выбросы. К вредным относятся оксиды серы, ванадия, углерода и азота, бензапирены, сероводород и другие — те, которые оказываются в атмосфере и в больших количествах могут нанести вред экологии. На сегодняшний день, по подсчётам экспертов, в воздух попадают 1014 м3 продуктов сгорания ежегодно, в которых так или иначе присутствуют перечисленные вещества.

- Жидкие выбросы. Такой вид выбросов актуален не для небольших котельных, а для крупных ТЭЦ, работающих на обогрев города. Плохо очищенная вода из промышленных канализаций, золоотвалов, дренажей и т. д. попадает в водоёмы и наносит большой вред окружающей среде. Ежегодно теплоэнергетика «сбрасывает» в окружающую среду порядка 235 м3 плохоочищенной воды.

- Твёрдые выбросы. К ним относятся мелкие непрогоревшие частицы твёрдого топлива, сажа и зола, которые через дымоход попадают в атмосферу. Тогда как обыкновенная древесная зола в тех количествах, которые имеются в выбросах от котельных, не наносит атмосфере вреда, в некоторых видах твёрдого топлива могут содержаться радиоактивные элементы и яды, уничтожающие флору.

В нашей стране приняты определённые нормы ПДК (предельно допустимая концентрация вредных веществ), касающиеся количества вредных выбросов от котельных: это содержание веществ в воздухе, измеряемое в мг/м3, и в воде, измеряемое в мг/кг. Соблюдение норм позволяет поддерживать количество выбросов на том уровне, который не наносит вреда ни человеку, ни окружающей среде.

Как сократить количество вредных выбросов от котельной?

Ответ — организовать качественную очистку дымохода от золы и установить современные фильтры. Обязательный элемент любой современной котельной — золоуловители, которые должны очищать исходящий от установки дым на 90% минимум.

Фильтры золоуловителей делятся на сухие, мокрые и электронные, причём последние два обеспечивают очистку выбросов от котельной на 95-97%.

В случае с очисткой выбросов от серы всё несколько сложнее: современные фильтры не располагают возможностью качественно удалять из отходов примеси серы, поэтому рекомендуется производить очистку топлива перед подачей его в котельную систему.

Очистка выбросов от окиси азота в большей степени связана с режимами сжигания топлива. Рекомендации включают в себя повышение степени экранирования, сжигание топлива двумя фазами, ограничение доступа воздуха в топку и замена пара в мазутных форсунках водой.

Для расчёта стоимости котельной, пожалуйста, заполните опросный лист на котельную.Опросный лист можно заполнить в онлайн-режиме или скачать.По всем возникшим вопросам:многоканальный телефон: 8 (495) 781-81-55электронная почта: [email protected]

Вас также может заинтересовать

Модульные котельные системы: что это такое, виды МКУМодульные котельные системы предназначаются для обеспечения ГВС и теплом жилых и производственных помещений, разного рода административных, социальных, бытовых и промышленных зданий. Это мобильные установки, выполненные в блочном варианте, которые содержат всё требуемое для нормального функционирования оборудования. К объекту они поставляются в практически готовом виде, а монтаж осуществляется в очень сжатые сроки.

Котельная для ЖКХКотельные для ЖКХ предназначены для поставки тепла и горячей воды в жилые и социальные объекты — больницы, школы, детские сады. Мощность таких котельных варьируется от 0,1 до 100 МВт. Подбор производится индивидуально в зависимости от требований объекта и заказчика, а также от типа установки.

Как подбирать горелки для котельных?Современные автоматические горелки нужны в разных ситуациях — не только при строительстве новой котельной, но и при реконструкции или модификации старой, а также при оснащении «ручной» котельной системами автоматизации и контроля. Они в равной степени используются как в водогрейных, так и в паровых агрегатах.

www.kotel-modul.ru

Организация отопления на жидком топливе - Журнал АКВА-ТЕРМ

Д. Строганов

Подключение к газовой линии требует от потребителя разрешительной документации и затраты немалых денежных средств. Часто приемлемой альтернативой природному газу оказывается жидкое топливо (ЖТ).

Подписаться на статьи можно на главной странице сайта.

Рациональность установки и использования жидкотопливного котла в отсутствии газоснабжения обосновывается рядом достоинств, главным из которых является значительная автономность системы отопления. Завоз и хранение топлива обеспечиваются самим потребителем, подводки газа и каких-либо согласований на установку ЖТ котла не требуется. Правда, современные модели часто оснащаются автоматикой, работающей от электричества, и при перебоях в сети такой котел отключается, автоматически прекращается и подача топлива. Использование ЖТ-систем является целесообразным и при организации резервного или аварийного теплоснабжения. Еще одно достоинство такой системы – возможность перевода на газ без замены теплогенератора. Большинство ЖТ котлов успешно эксплуатируются и на природном газе. Поэтому в ожидании скорого подведения газовой магистрали к негазифицированному пока поселку или предприятию, будет разумно установить именно такой котел.

Сходство и различие

Возможность перевода бытового ЖТ-котла на газ объясняется тем, что его конструкция принципиально не отличается от устройства напольных моделей газовых котлов (настенных жидкотопливных котлов не бывает). Основное отличие заключается в том, что сжигание топлива в ЖТ-моделях осуществляется с помощью особой горелки. Если в газовых котлах могут применяться и встроенные атмосферные горелки, то в котлах, работающих на ЖТ, применяются исключительно вентиляторные (наддувные) горелки. В них воздух в камеру сгорания нагнетается принудительно (под наддувом) встроенным вентилятором, при этом поступление воздуха автоматически меняется в зависимости от требуемого режима работы. Выпускаются ЖТ-модели со встроенной горелкой (обычно мощностью до 45 кВт), но в большинстве случаев горелка приобретается отдельно. Очевидно, что при планировании перехода в дальнейшем на отапливание газом пользователь должен покупать ЖТ-котел, работающий от навесной, а не встроенной горелки, чтобы ее можно было при подведении газопровода заменить на вентиляторную газовую.

Рис. 1 . Жидкотопливная горелка промышленной серии

Двухтопливные котлы (работающие как на газе, так и на жидком топливе) могут оборудоваться комбинированной вентиляторной горелкой, также способной эксплуатироваться на двух типах топлива, тогда замены горелочного устройства при смене вида топлива не потребуется. Комбинированные горелки предназначены для работы на газе и мазуте или на газе и дизельном топливе и могут быть легко переоборудованы с одного вида топлива на другой. Регулировка мощности ЖТ-горелок может быть одно- или двухступенчатой. В первом случае температура теплоносителя поддерживается на заданном уровне с точностью ±1–2 °С путем автоматического включения и выключения горелки. Горелки с двухступенчатой регулировкой могут работать на полной или частичной мощности и устанавливаются обычно на котлах с мощностью от 40 кВт. Двухступенчатые горелки и горелки с модуляцией пламени увеличивают ресурс котлов, снижают расход топлива, повышают гибкость регулирования теплового режима. В современных горелочных устройствах, использующих современные технологии (предварительное испарение распыленного топлива, изменяемая геометрия пламени), сжигание ЖТ осуществляется чрезвычайно эффективно, с малым содержанием вредных веществ в продуктах сгорания. Так, выбросы NOx для ЖТ-горелок составляют от 120 до 70 мг/кВт•ч. Однако стоимость таких устройств может быть высокой. Системы автоматики для котлов на ЖТ обладают теми же функциональными возможностями, что и системы для газовых агрегатов (погодозависимое регулирование, управление температурой теплоносителя в нескольких контурах и т.д.).

Рис. 2 Бытовой двухтопливный котел газ/жидкое топливо.

КПД ЖТ составляет от 85 до 95 %. Использование конденсационных агрегатов затруднено (необходимо утилизировать конденсат, содержащий химически активные кислоты), но тоже возможно. Большинство производителей котлов и горелок предлагают своим клиентам модели дизельном топливе и мазуте мощностью от нескольких десятков киловатт до нескольких десятков мегаватт. На российский рынок жидкотопливные и двухтопливные котлы поставляют зарубежные и отечественные производители: ACV (Бельгия), Baxi (Бельгия, Англия), Buderus (Германия), CTC (Швеция), Dakon (Чехия), De-Dietrich (Франция), Ferroli (Италия), Fondital (Италия), Lamborghini (Италия), Viessmann (Германия), Wolf (Германия) ЗАО «Газдевайс» (котлы КВ, Е) ОАО «Дорогобужкотломаш» (водотрубные котлы туннельного типа, котлы «Смоленск», «Днепр») и др.

Рис. 3. Двухтопливные (газ/жидкое топливо) котлы большой мощности отечественного производства.

Организационные сложности

Создание системы теплоснабжения на базе ЖТ-теплогенератора обойдется дороже, чем создание системы аналогичной мощности на базе газового или твердотопливного котла, а ее монтаж и эксплуатация связаны с определенными трудностями. Кроме использования особой горелки, ЖТ-система отличается от газовой наличием еще ряда элементов – топливные баки, топливопровод, измерительные устройства, фильтры, клапаны и другая трубопроводная арматура; с этим связаны особенности ее обустройства и эксплуатации.

Рис. 4. Вариант системы отопления с бытовым жидкотопливным котлом в коттедже

Основная сложность при обустройстве системы отопления с ЖТ-котлом – организация хранения запаса топлива и его доставки к месту сжигания – в горелку. Для хранения ЖТ пользователю необходимо приобрести топливный бак. От топливного бака (или батареи баков) ЖТ подается к горелке по топливопроводам. Арматурный узел для отбора топлива включает обратные шаровые клапаны на подающем и обратном трубопроводах. Для защиты насоса горелки от засорения на топливопровод обязательно устанавливается фильтр. Кроме того, в ЖТ всегда растворено некоторое количество воздуха, который, выделяясь из жидкой фазы при изменении давления и температуры, может нарушить нормальную работу арматуры. Поэтому на трубопроводе обязательно должны быть установлены воздухоотводчики, смонтированные как выше, так и ниже уровня топлива в резервуаре. Возможны различные схемы подключения ЖТ-горелки к емкости с топливом. Они зависят от места расположения резервуара относительно горелки. Топливо из него подается либо непосредственно к горелке, либо через промежуточную емкость, установленную в котельной. При поступлении топлива к горелке от резервуара самотеком (резервуар располагается выше горелки) статическое давление в топливопроводе не должно превышать 0,8 бар (при расположении самой высокой точки контура в 10 м по вертикали от горизонтальной оси топливного насоса горелки). Неиспользованное топливо возвращается в резервуар насосом горелки. Часто топливный бак или батарея баков размещают в подвале или закапывают в землю на глубину промерзания. В обоих случаях место забора может располагаться ниже оси горелки. В таком случае применить самотечную схему подачи топлива невозможно, и топливо всасывается из бака насосом горелки. Однако при большой длине топливопровода гидравлическое давление в нем может быть слишком велико из-за вязкости топлива и трения о стенки трубы, тогда мощности насоса горелки может оказаться недостаточно для подачи топлива в необходимом объеме. То же самое может наблюдаться и при расположении емкости на 4–5 м ниже оси горелки. В таком случае используются схемы подачи топлива к горелке с кольцевым контуром – замкнутой системой топливопроводов, по которым топливо перемещается дополнительным циркуляционным насосом. При расположении топливной емкости вне дома надо учитывать, что в сильные морозы вязкость топлива повышается и его перекачка требует большого расхода электрической энергии. Кроме того, вода, присутствующая в топливе, может замерзнуть и закупорить топливопровод. Основные нормативные документы, регламентирующие организацию отопления на жидком топливе: СНиП 2.07.01-89 «Градостроительство. Планировка и застройка городских и сельских поселений», СНиП II-37-76 «Котельные установки», СП 31-106-2002 «Проектирование и строительство инженерных систем одноквартирных жилых домов», СП 41-104-2000 «Проектирование автономных источников теплоснабжения», СНиП 2.11.03-93 «Склады нефти и нефтепродуктов. Противопожарные нормы».

Резервуары для жидкого топлива

Большинство видов ЖТ представляет собой экологически опасные и горючие материалы. Поэтому при размещении и устройстве резервуаров для хранения запаса топлива необходимо руководствоваться соображениями защиты окружающей среды и пожарной безопасности. Также резервуары для топлива должны выдерживать значительные физические нагрузки (особенно при размещении под землей), быть устойчивыми к ультрафиолетовому излучению, воздействию активных химических веществ, низких и высоких температур и др. Сегодня в России можно приобрести резервуары для ЖТ отечественных и зарубежных производителей емкостью от 100 до 100 000 л или более. Их изготавливают из стали, армированного многослойного полиэстера, полиэтилена, других видов пластика. Как правило, такие резервуары имеют форму цилиндра и предназначены для установки вертикально или горизонтально, на земле, под землей, в помещении или цокольном этаже здания. Резервуары из стали, которые планируется устанавливать под землей, должны иметь двойные стенки. Наземные резервуары должны устанавливаться в особых емкостях (поддоны) или в помещениях, которые при утечке топлива могли бы предотвратить его попадание в почву. В блочно-модульных или аварийных котельных резервуар для хранения топлива может быть размещен в помещении или контейнере, где располагается котельная. При этом емкость резервуара не должна превышать 800 л, а расстояние между ним и топкой – составлять не менее 1 м. Ряд российских компаний переоборудуют железные контейнеры в хранилища ЖТ емкостью от 5000 до 30 000 л и оснащают их необходимым оборудованием и арматурой: насосом, топливными фильтрами, узлом учета топлива и др. В последнее время для хранения ЖТ все чаще начинают применять баки из полиэтилена высокой плотности объемом от 100 до 5000 л. При необходимости их можно объединять в блоки общей емкостью до 25 000 л с помощью особой арматуры (фикс-пакеты). Баки могут быть одно- или двустенными. При использовании одностенного бака необходимо размещать его в помещении с герметичным полом и стенами или на герметичных поддонах. Объем герметичной части помещения или поддона должен быть таким же, как и объем бака или самого большого бака в блоке. Двустенный бак достаточно оснастить устройством контроля утечки топлива в пространство между стенками. В ряде стран ЕС производители оборудования рекомендуют использовать для хранения топлива только двустенные баки. В некоторых случаях (например, если резервуар размещают под землей или объем топлива превышает 1000 л), использование одностенных баков запрещено. Для повышения огнеупорности пластиковых емкостей и предотвращения диффузии топлива сквозь стенки (запах топлива в помещении) некоторые производители оснащают баки дополнительными металлическими или синтетическими покрытиями. Резервуары для хранения ЖТ оснащаются: датчиками уровня топлива и верхней границы наполнения резервуара, клапаном подачи топлива вверх, линейкой для измерения уровня топлива, компенсаторами избыточного давления, перепускными и предохранительными клапанами. К резервуарам подсоединяют: подводящий и возвратный трубопроводы, вентиляционную трубу. Заливка топлива осуществляется через отверстие в верхней части емкости или через наливной трубопровод. Различные модели крышек приемной горловины могут оснащаться: креплениями для навесного замка, измерительной линейкой, устройством для заполнения резервуара методом газового маятника, дыхательными и приемными шаровыми клапанами. В области устройства емкостей для хранения ЖТ в децентрализованных системах отопления российская правовая база не соответствует требованиям сегодняшнего дня. Так в СНиП II-35-76 «Котельные установки» вообще не предусмотрена возможность хранения мазута и дизельного топлива в пластиковых емкостях. Согласно этому же документу мазут разрешается хранить только в железобетонных резервуарах (в противном случае необходимо разрешение Госстроя), производство которых сегодня прекращено.

Рис. 5. Батарея баков для хранения жидкого топлива.

В настоящий момент у нас в стране нет документов, где были бы четко сформулированы технические требования к резервуарам для ЖТ. Поэтому при выборе конкретного резервуара целесообразно обращаться к компаниям, уже успевшим зарекомендовать себя на рынке и поставляющим сертифицированную продукцию. При этом нужно подробно консультироваться с сотрудниками компаний по вопросу соответствия технических возможностей резервуаров и требовать необходимых гарантий. Устройство и технические требования к стальным резервуарам подробно сформулированы в отечественных и зарубежных нормативных документах. Например, в ПБ «Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов» или немецких стандартах: DIN 6608 «Горизонтальные стальные подземные резервуары», DIN 6616 «Горизонтальные стальные надземные резервуары» и т.д.

Размещение резервуара и трубопровод

В случае отдельно стоящей котельной резервуары для хранения топлива можно размещать непосредственно в помещении котельной или в пристроенном здании. В первом случае общая емкость резервуаров может составлять 1 м3 для легкого нефтяного топлива и 5 м3 для мазута. Во втором – 50 м3 для легкого нефтяного топлива и 150 м3 для мазута. При эксплуатации встроенной или пристроенной котельной топливохранилище рекомендуется размещать вне котельной и отапливаемого здания. Непосредственно в котельной можно размещать резервуар емкостью не более 800 л. Он должен стоять на герметичном поддоне и на расстоянии не менее 1 м от топки. В индивидуальных жилых домах, в помещении, где расположен теплогенератор, нельзя размещать емкости для ЖТ объемом более 50 л. Хранить ЖТ на придомовом участке можно только в отдельном здании из негорючего материала или в заглубленных баках. Вместимость хранилища не должна превышать 5 м3, а расстояние до соседних зданий – не менее 10 м. За рубежом топливные баки часто устанавливают в подвалах индивидуальных или малосемейных домов. При прокладке трубопровода, соединяющего резервуар с топливом и теплогенератор, используется и стальная арматура. Такие трубопроводы рекомендуется прокладывать над землей. При прокладке трубопровода под землей необходимо использовать непроходные каналы со съемными перекрытиями. Заглубление каналов должно быть минимальным и засыпать их можно только в местах примыкания к стене здания. При теплоснабжении одноквартирных жилых домов трубопровод должен быть проложен так, чтобы он не пересекал вентиляционные решетки, оконные и дверные проемы. Беспрепятственный доступ для осмотра и ремонта должен обеспечиваться по всей длине трубопровода. Уклон при прокладке должен составлять не менее 0,003 %. Трубопроводы для ЖТ оснащаются: отключающим устройством с изолирующим фланцем и быстродействующим запорным клапаном (с электроприводом) на вводе топлива в котельную, запорной арматурой на отводах к сливной магистрали и всем котлам (или горелкам), топливными фильтрами, датчиками герметичности резервуара, которые иногда комбинируют с конденсатоотводчиками. Монтаж резервуара для ЖТ, трубопроводов и всех необходимых приборов целесообразно поручать компаниям, имеющим большой опыт в реализации данных проектов. После окончания монтажа системы специализированная организация должна провести ее испытание и выдать свидетельство о приемке. Емкости и трубопровод необходимо проверять на наличие утечек топлива не реже одного раза в 12 месяцев.

Жидкое топливо

И у нас в стране, и за рубежом для децентрализованного теплоснабжения широко используются дизельное топливо и легкие сорта мазута – так называемые флотские мазуты (Ф5 и Ф12), которые характеризуются невысокой вязкостью, низкой температурой застывания (–5 оС) и высокой теплотой сгорания (Мазуты, обладающие более высокой вязкостью по сравнению с флотскими мазутами, используются в системах центрального отопления или в мартеновских печах и для сжигания в горелках бытовых котлов не применяются.). Стоимость дизельного топлива выше стоимости мазута, но оно обладает большей теплотой сгорания (дизельное топливо – от 42 000 до 46 000 кДж/кг, мазут – от 36 000 до 41 000 кДж/кг) и при его сжигании выделяется меньше химически агрессивных веществ. Мазут обладает большей вязкостью, и перед подачей на горелку его часто необходимо прогревать. За рубежом широкое распространение получил десульфированный сверхлегкий мазут с концентрацией серы около 0,2 % и теплотой сгорания до 42 000 кДж/кг. Требования к дизельному топливу и мазуту сформулированы в ГОСТ 10585-99 «Топливо нефтяное. Мазут» и ГОСТ 305-82 «Топливо дизельное». В соответствии с ГОСТом дизельное топливо, которое может использоваться для работы бытовых отопительных ЖТ-котлов, подразделяется на летнее (Л), зимнее (З) и арктическое (А). Кроме того, дизельное топливо содержит серу, и сведения о виде топлива и процентном содержании в нем серы указываются в маркировке топлива. Для летнего топлива в маркировке указывается также температура вспышки, а для зимнего – температура застывания. Например, маркировка «Л-0,2-40» обозначает летнее топливо с содержанием серы – 0,2 % и температурой вспышки – 40 оС, а маркировка «З-0,2 минус 35» обозначает зимнее дизельное топливо с содержанием серы 0,2 %, которое застывает при температуре –35 оС. Арктическое топливо может использоваться до температуры –50 оС. Все виды дизельного топлива, применяемые в отопительных системах, характеризуются низкой вязкостью. Дизельное топливо – один из самых дорогих видов топлива, отопление им обходится в несколько раз дороже, чем природным газом. Отопление мазутом несколько дешевле. В ряде моделей ЖТ-котлов можно использовать и отработанное масло, которое относится к условно бесплатным видам топлива, однако для этого необходимо приобрести особую дорогостоящую горелку для сжигания отработки и иметь возможность такое топливо доставать. Также в качестве ЖТ могут использоваться такие промышленные и сельскохозяйственные отходы, как: спирты и спиртосодержащие жидкости, смолы, парафины, толуол, растворители, отходы лакокрасочного производства, рапсовое, кофейное масла и др. ЖТ содержит серу (0,2–0,5 %), поэтому при сжигании топлива образуется сернистый ангидрит. Водяной пар, которые также при этом выделяется, конденсируется на поверхности теплообменника котла. Сернистый ангидрит и другие окислы серы, растворяясь в конденсате, образуют кислотные соединения, которые делают его агрессивным по отношению к материалу теплообменника. Поэтому в ЖТ-моделях котлов широко практикуется применение чугунных теплообменников, более устойчивых к действию конденсата, чем стальные. Однако выпускаются модели ЖТ-котлов и со стальным теплообменником, позволяющим отапливаться в более гибком температурном режиме. В наиболее надежных и одновременно наиболее дорогих ЖТ-котлах теплообменник изготавливается из особых легированных нержавеющих сталей. Образуется аналогичный агрессивный конденсат и на стенках дымохода, поэтому при отапливании жидкотопливными, да и вообще современными котлами, характеризующимися высоким КПД, нельзя отводить дымовые газы по кирпичному дымоходу. Его стенки разрушатся под действием конденсата уже в первый год эксплуатации котельного оборудования. В данном случае для дымоотвода применяются одно-, двух- и трехслойные дымоходы из аустеничной хромоникелевой нержавеющей стали 1.4571, стойкой к действию конденсата, который с помощью конденсатоотводчика направляется на нейтрализацию и потом в канализацию. Сегодня энергетики ряда европейских государств начинают переходить на ЖТ с содержанием серы не более 0,005 % от массы. Стоимость такого топлива выше, но при его сгорании выделяется больше тепла и меньше вредных веществ. Использование топлива с низким содержанием серы в конденсационных котлах позволяет не принимать дополнительных мер по нейтрализации конденсата. Для теплоснабжения за рубежом все чаще начинают использовать так называемый биодизель, который по своим основным физическим и химическим свойствам почти не отличается от традиционного дизельного топлива. Его получают путем смешивания жирных кислот из растительных масел (рапсовое, соевое, пальмовое) и метилового спирта. Срок его хранения не превышает трех месяцев, что, с одной стороны, не позволяет создавать значительные запасы такого топлива, а с другой – серьезно повышает его экологическую чистоту. В случае утечки такое топливо через некоторое время разлагается на химически безвредные вещества и не причиняет ущерба окружающей среде. При выборе топлива ЖТ-котла и горелки необходимо в первую очередь руководствоваться требованиями их производителей. В 2008 г. Международный центр качества топлива (IFQC) опубликовал рейтинг 100 стран, внедривших у себя стандарты дизельного топлива с низкими предельными нормами содержания серы. По содержанию в дизельном топливе серы Россия заняла 44-е место, уступив большинству европейских государств. Поэтому к выбору поставщика топлива для зарубежных ЖТ-котлов и горелок необходимо относиться очень ответственно. Использование некачественной солярки или мазута приведет к значительному увеличению вредных выбросов, снижению КПД котла или выходу его из строя. При проведении ТО необходимо будет чаще очищать топливный бак от осадков, заменять форсунки и фильтры. За рубежом и в России качество топлива, используемого в теплоснабжении, оценивают по одним физико-химическим показателям. При выборе зарубежного аналога того или иного отечественного топлива в первую очередь необходимо учитывать величину условной вязкости.

Опубликовано: 05 июля 2011 г.

вернуться назад

Читайте так же:

aqua-therm.ru