- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Как превратить отходы в доходы? Паровой котел для сжигания лузги

Котлы для сжигания различных видов биомассы (древесной щепы, пеллетов соломы, шелухи) различной паропроизводительности

Таганрогский котлостроительный завод «Красный котельщик», являясь традиционно признанным лидером в области производства котлоагрегатов для электроэнергетики, уделяет особое внимание надежности, эффективности и долговечности выпускаемого оборудования. Предприятие обладает всеми необходимыми компетенциями в создании энергетических паровых котлов, барабанных и прямоточных, производительностью от 50 до 3 950 тонн пара в час на рабочее давление до 28 МПа и более, для работы на всех видах энергетического топлива (антрацит, бурые, каменные и тощие угли; коксовый, доменный и природный газ; нефть, мазут и т.д.). Разработка паровых котлов ведется в инжиниринговых подразделениях предприятия, которые обладают обширным и успешным опытом разработки и исследований.

Производственные мощности «Красного котельщика» позволяют выпускать до 4 ГВт котельного оборудования в год. На протяжении нескольких последних десятилетий ТКЗ является ведущим поставщиком прямоточных котлов для энергоблоков 1200, 800, 600, 300 МВт на сверхкритическое давление пара (СКД) для мощных тепловых электростанций России и мира.

По основным показателям надежности и экономичности эти котлы соответствуют современному уровню зарубежного котлостроения передовых фирм, что подтверждается многолетним опытом их эксплуатации. Таганросгкий котлостроительный завод «Красный котельщик» является одним из мировых лидеров по суммарному выпуску котлов СКД для энергоблоков 1200, 800, 600 и 300 МВт.

Преимущества

Паровые котлы Е-40-2,25-305ОР (модель ТОЕ-040) – барабанные, с естественной циркуляцией. Основные параметры: - паропроизводительность 40 т/ч - давление перегретого пара 2,25 МПа - температура перегретого пара 305°С

В данных котлах реализована технология слоевого сжигания на охлаждаемой решетке. Топливо – отходы производства фанерного комбината.

Котлы ОАО ТКЗ для сжигания биомассы позволяют решить ряд задач: - утилизация отходов производства с целью снижения или полного исключения зависимости от сторонних энергоисточников; - обеспечение существующей потребности производства и иных потребителей в тепловой энергии; - покрытие, частичное или полное, потребностей производства в электроэнергии.

Котлы соответствуют современным требованиям по надежности, экономичности и экологичности.

www.tkz.su

Авант Style № 21 от 13.10.2009 Получение тепла из растительных отходов. БИЗНЕС-ПОРТАЛ КУЗБАССА

Предлагаем готовые решения по утилилизации отходов:

гречневая лузга

лузга подсолнечника

рисовая лузга

пивная дробина

Особенности сжигания растительных отходов:

Скапливающиеся на территории предприятий растительные отходы представляют сегодня экологическую и пожарную опасность.

Огневая утилизация – это наиболее дешевый, простой и эффективный способ кардинального решения проблемы защиты окружающей среды от загрязнения.

Использование лузги, отходов переработки зерна, древесных и других горючих отходов позволяет предприятиям решить вопрос утилизации и значительно снизить себестоимость энергии.

Согласно обследованиям имеющиеся типовые котлы не приспособлены для сжигания лузги, измельченных растительных и других горючих отходов. Например, реконструированные на сжигание лузги подсолнечника котлы выходят из строя, т.к. котельный пучок и экономайзер быстро забиваются прочными отложениями золы. В качестве примера на фото показаны отложения золы на трубах в реконструированном слоевом котле КЕ?10 через 32 часа работы.

Частым и опасным явлением в котлах, сжигающих лузгу, и особенно гречневую, являются пожары. Они периодически возникают в дымоходах и золоуловителях по мере накопления недогоревших зёрен и лузги. Из-за выброса искр и контакта с раскаленными дымоходами в периоды горения в них пожары могут перекинуться и на прилегающие территории. Практически на всех обследованных котельных при сжигании лузги наблюдаются выбросы искр из дымовых труб, короба дымоходов и золоулавливающие циклоны ржавые, покоробленные от частых пожаров.

Из-за отложений золы теплообмен в котлах резко снижается. Котлы на лузге и других растительных отходах могут удовлетворительно работать только с понижением паропроизводительности в 2?3 раза. Кроме того, из-за забивания золой, как правило, в этих котлах экономайзеры отключаются, что дополнительно снижает их экономичность.

Решение проблемы:

Для утилизации лузги и измельченных горючих отходов нами предлагаются котлы с вихревыми топками.

В вихревых топках благодаря аэродинамической схеме обеспечивается глубокое низкотемпературное выжигание горючих из частиц с одновременным устранением образования внутритопочных и натрубных отложений, характерных для высокотемпературных топочных процессов. Котельные установки позволяют использовать различные измельченные растительные отходы, например, торф, опилки и т.д.

Схема организации топочного процесса обоснована исследованиями на стендах и численным моделированием аэродинамики с выявлением оптимальной геометрии топки, подачи дутья и др. Схема проверена и пригодна для изготовления новых котлов, а так же и для реконструкции котлов типа КЕ, ДКВр, ДЕ и Е ? 1/9 (рисунок) с паропроизводительностью от 0,5 до 25 т/час. КПД котлов около 82%.

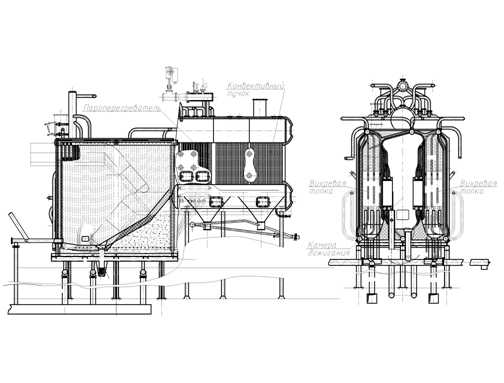

Рисунок. «Котел паровой ДКВр 20-13 ДВО для сжигания подсолнечной лузги»

Котельная установка проектируется и комплектуется на базе новых или реконструированных котлов типа КЕ, ДКВр, ДЕ, Е?1/9. За котлом устанавливается легко очищаемый стальной экономайзер.

Конструкция топки, организация топочных процессов и применяемые технические решения изложены в соответствующих патентах РФ. Топка выполняется по индивидуальному проекту (с учетом вида основного и резервного топлива, типа котла и др.) и вписывается в имеющийся топочный объем, в том числе с сохранением габаритов котла. Это важно, т.к. позволяет обойтись минимумом работ при реконструкции.

В котлах, при организации топочного процесса по предлагаемому способу, за вихревой топкой практически нет выноса искр, интенсивное горение сосредоточено в камере сгорания. Температура в вихревой камере не превышает уровня начала размягчения и интенсивной возгонки золы. Продукты сгорания охлаждаются в топке, не содержат липких, расплавленных частиц золы и могут направляться для охлаждения в конвективный газоход котла без опасности его зашлаковывания.

Активная аэродинамика, формируемая в топке, позволяет обеспечить равномерное заполнение топки факелом, что благотворно влияет на работу экранов паровых котлов. Система раздачи вторичного дутья, организуемая на выходе из вихревой топки, позволяет обеспечить глубокое дожигание.

По имеющемуся опыту данная вихревая технология за счет обеспечения хорошего перемешивания потоков может быть приспособлена для дожигания горючих в шлаке уносе и химнедожоге и повышения экономичности типовых слоевых котлов.

В качестве резервного топлива может использоваться природный газ, мазут или уголь. Реконструкция может применяться и для повышения экономичности типовых слоевых котлов путем организации более глубокого выжигания горючих в слое, уносе и из дымовых газов.

Группой компаний «ПЭМ-КПК» предлагается комплекс услуг по введению в эксплуатацию новых котлов и модернизации существующих котельных установок. Реконструированные типовые котлов паропроизводительностью 1-25 т/ч позволяют эффективно сжигать подсолнечную, гречневую, рисовую лузгу и другие измельченные растительные отходы, а так же древесные отходов, торфа и местных топлив.

Реконструированная котельная установка может быть подключена к конкретным использующим тепло технологиям предприятия. В проекте, помимо собственно реконструкции котла, может быть рассмотрена высокоэффективная схема подготовки сушильного агента (воздуха с подогревом от 30°С до 130°С) для подсушки потока исходного зерна. При этом общий КПД энерготехнологической установки повышается до 94%.

659314, Россия, Алтайский край, г. Бийск, пер. Прямой 2г, тел/ф. (385-4) 35-08-78, 35-08-77

656037, Россия, Алтайский край, г. Барнаул, пр. Калинина 57, тел. (385-2) 22-71-30; факс 39-87-07

www.avant-partner.ru

| Тип котла № компоновки | Технические данные | Комплектующее оборудование | Габариты (LxBxH), мм | Масса, кг | |||||||

| Паропроизв. т/ч (МВт) | Рабочее давление МПа (кгс/см2) | Темп. пара °С | КПД, % | Расход топлива | Эконом, чуг. стальн.; воздухоподогреват. | Вентилятор | Дымосос | Топочное устр. или тип горелки | |||

| КЕ-2,5-14О 00.8002.107 | 2,5 (1,82) | 1,3 (13) | 194 | 77 | 1150 | ВП-140 | ВДН-8/1500 | ДН-9/1500 | Топка скорости, горения | 6890x3890x5055 | 9149 |

| ДКВр-2,5-13КШ 00.8002.104 | 2,5 (1,82) | 1,3 (13) | 194 | 76 | 910 | ВП-85 | ВДН-8/1500 | ДН-9/1500 | Системы Шершнева | 6190x4468x8400 | 7697 |

| ДКВр-2,5-13ПМ 00.8002.105 | 2,5 (1,82) | 1,3 (13) | 194 | 72 | 905 | ВП-85 | ВДН-8/1500 | ДН-9/1500 | Системы Померанцева | 7455x4618x5000 | 8379 |

| КЕ-4-14О 00.8002.209 | 4,0 (2,91) | 1,3 (13) | 194 | 78 | 1840 | ВП-233 | ВДН-9Х/1000 | ДН-9Х/1500 | Топка скорости, горения | 7445x3890x5055 | 10752 |

| ДКВр-4-13КШ 00.8002.202 | 4,0 (2,91) | 1,3 (13) | 194 | 76 | 1420 | ВП-140 | ВДН-10/1000 | ДН-11,2/1000 | Системы Шершнева | 7460x4468x8400 | 9420 |

| ДКВр-4-13ПМ 00.8002.204 | 4,0 (2,91) | 1,3 (13) | 194 | 72 | 1420 | ВП-140 | ВДН-8/1500 | ДН-11,2Х/1000 | Системы Померанцева | 8745x4532x5125 | 10437 |

| ДКВр-4-13-225КШ 00.8002.203 | 4,0 (2,91) | 1,3 (13) | 225 | 76 | 1420 | ВП-140 | ВДН-10/1000 | ДН-11,2/1000 | Системы Шершнева | 7460х3200×7745 | 10161 |

| ДКВр-4-13-225ПМ 00.8002.205 | 4,0 (2,91) | 1,3 (13) | 225 | 72 | 1420 | ВЭБ-2-142И ВП-140 | ВДН-8/1500 | ДН-9/1000 | Системы Померанцева | 7668x3200x4345 | 10518 |

| КЕ-6,5-14МТО 00.8002.323 | 6,5 (4,37) | 1,3 (13) | 194 | 82,3 | 3000 | ВП-300 | ВДН-8/1500 | ДН-9/1500 | Топка скорости, горения, ГМ-2,5 (1 шт.) | 10700x5050x7490 | 24029 |

| КЕ-6,5-13КШ 00.8002.302 | 6,5 (4,37) | 1,3 (13) | 194 | 76 | 2130 | ВП-233 | ВДН-10/1000 | ДН-12,5/1000 | Системы Шершнева | 8526x5093x9000 | 12989 |

| КЕ-6,5-23КШ 00.8002.302-02 | 6,5 (4,37) | 2,3 (23) | 220 | 76 | 2130 | ВП-233 | ВДН-10/1000 | ДН-12,5/1000 | Системы Шершнева | 8526x5093x9000 | 15706 |

| КЕ-6,5-13ПМ 00.8002.304 | 6,5 (4,37) | 1,3 (13) | 194 | 79,5 | 2300 | ВП-233 | ВДН-8/1500 | ДН-9/1500 | Системы Померанцева | 8526x5093x9000 | 12989 |

| КЕ-6,5-23ПМ 00.8002.304-02 | 6,5 (4,37) | 2,3 (23) | 220 | 79,5 | 2300 | ВП-233 | ВДН-8/1500 | ДН-9/1500 | Системы Померанцева | 8526x5093x9000 | 17544 |

| КЕ-6,5-13-250КШ 00.8002.303 | 6,5 (4,37) | 1,3 (13) | 250 | 76 | 2130 | ВП-233 | ВДН-10/1000 | ДН-12,5/1000 | Системы Шершнева | 8526x5093x9000 | 13292 |

| КЕ-6,5-23-370КШ 00.8002.303-02 | 6,5 (4,37) | 2,3 (23) | 370 | 76 | 2130 | ВП-233 | ВДН-10/1000 | ДН-12,5/1000 | Системы Шершнева | 8526x5093x9000 | 16468 |

| КЕ-6,5-13-250ПМ 00.8002.305 | 6,5 (4,37) | 1,3 (13) | 250 | 79,5 | 2300 | ВП-233 | ВДН-8/1500 | ДН-9/1500 | Системы Померанцева | 8526x5093x9000 | 15550 |

| КЕ-6,5-23-370ПМ 00.8002.305-02 | 6,5 (4,37) | 2,3 (23) | 370 | 79,5 | 2300 | ВП-233 | ВДН-8/1500 | ДН-9/1500 | Системы Померанцева | 8526x5093x9000 | 18348 |

| КЕ-6,5-14МТ 00.8002.313 | 6,5 (4,37) | 1,3 (13) | 194 | 82,3 | 3000 | ВП-300 | ВДН-8/1500 | ДН-9/1500 | Топка скорости, горения, ГМ-2,5 (1 шт.) | 10700х5050х7490 | 21969 |

| ДКВр-10-13КШ 00.8002.402 | 10,0 (7,27) | 1,3 (13) | 194 | 76 | 3555 | ВП-300 | ВДН-11,2/1000 | ДН-11,2/1500 | Системы Шершнева | 10760x5830x9600 | 17827 |

| ДКВр-10-23КШ 00.8002.402-01 | 10,0 (7,27) | 2,3 (23) | 220 | 76 | 3555 | ВП-300 | ВДН-11,2/1000 | ДН-11,2/1500 | Системы Шершнева | 10760x5830x9600 | 19848 |

kotloc.ru

Как превратить отходы в доходы?. БиКЗ - Бийский Котельный Завод

Не секрет, что любая компания, при приобретении той или иной услуги или продукта стремится сэкономить денежные средства. Руководителю организации всегда принципиально важно, предоставит ли компания – продавец скидку и насколько приобретенный им продукт или услуга в процессе эксплуатации принесет прибыль его компании. Вот поэтому и стоит поговорить об экономии, в нашем случае экономии денежных средств и энергоресурсов на предприятии.В современном мире вопросы энергосбережения стоят как никогда остро и связано это с постоянным увеличением стоимости энергии и с истощением ресурсов для её получения. Поэтому потенциал энергосбережения России очень высок.

Важно отметить, что энергосбережение и энергоэффективность входят в 5 стратегических направлений приоритетного технологического развития страны . В рамках реализации данных направлений особое внимание уделяется внедрению высокоэффективных технологий в тепло- и электрогенерации, которые позволяют снизить себестоимость производства энергии и позволяют компаниям экономить на энергоносителях, как за счет повышения КПД (снижения удельного расхода топлива), так и за счет перехода на более дешевые виды топлива. В связи с этим, предприятия практически всех отраслей промышленности заинтересованы во внедрении на своих предприятиях энергосберегающих технологий, которые способствует переходу статьи затрат в статью доходов.

В настоящее время энергосберегающие технологии эффективно работают в угольной, деревообрабатывающей и сельскохозяйственной промышленности. Причина в том, что организации, работающие в этих отраслях, имеют большой объем производственных отходов, что связано с затратами на их вывоз, переработку и даже штрафы в случае нарушения требований экологических служб. С 2011 года Минприроды России планирует внести в правительство пакет экологических законопроектов. В случае их принятия, экологические штрафы для предприятий за выбросы вредных веществ могут возрасти на 400 процентов. На сегодняшний день, например, за 1000 м³ попутного нефтяного газа, сгоревшего в факеле, компании вынуждены платить экологический штраф в размере 3 500 рублей.

Тем самым, компании, эффективно утилизирующие отходы, не только повышают экологичность своего производства, но и существенно экономят денежные средства, например, по выплатам штрафов. Другими словами, котельное оборудование, сжигающее отходы производства работает практически на бесплатном топливе!

В настоящее время существует целый ряд технологий и оборудования, работающих на биотопливе. Многие зарубежные и российские компании предлагают свои разработки и способы сжигания отходов, демонстрируя при этом инновационные подходы. Однако, советуем отдавать все таки предпочтение уже зарекомендовавшим себя компаниям, лидерам по изготовлению котельного оборудования, чтобы в итоге не превратить свои затраты еще в большие расходы.

Для того, чтобы показать выгоду для предприятий при утилизации производственных отходов, предлагаю рассмотреть более детально необходимость и преимущества использования котельного оборудования, работающего на биотопливе в разрезе предприятий угольной, деревообрабатывающей и сельскохозяйственной промышленности.

Экономия в угольной отрасли.

Так, первое место по спросу на энергосберегающие технологии для переработки отходов занимают угольщики. В связи с трагическими событиями на шахте «Распадская» был принят закон, устанавливающий обязательность дегазации в шахтах, угольных пластах и горных выработках до установленных допустимых норм.

-

Применение предварительной дегазации в шахтах позволит уменьшить содержание метана в воздухе, что сведет к минимуму внезапный выброс и взрыв метана, который может привести к многочисленным человеческим жертвам. Утилизация шахтного метана поможет не только обеспечить на шахтах взрывобезопасные условия труда, но и позволит:

- значительно увеличить объемы и темпы угледобычи;

- эффективно использовать выведенный на поверхность метан для переработки его в электроэнергию;

- сократить расходы на тепло- и электроэнергию;

- сократить расход первичного топлива (угля) на внутренние нужды;

- решить проблемы эколого-экономического характера, а именно снизить загрязнения окружающей среды;

- значительно снизить экологические платежи за выбросы метана в атмосферу.

Все вышеперечисленные факты способствуют реальной экономии предприятия. Экономическая эффективность использования метана как топлива достаточно высока, например, при стоимости котельной в размере 5,1 миллиона рублей годовая экономия предприятия составляет около 8 миллионов рублей, за счет снижения экологических платежей и снижения расходов на отопление.

Экономия в деревообрабатывающей отрасли.

Задача утилизации древесных отходов, образующихся при заготовке и переработке древесины, является крайне актуальной. Дело в том, что в нашей стране из-за географической специфики возможности по превращению биомассы в топливо и энергию практически не имеют аналогов в мире. Причина на поверхности - общий годовой лесной прирост на порядок опережает лесозаготовки. К тому же эффективность самих лесозаготовок оставляет желать лучшего - после обработки остаётся много отходов, которые могут послужить просто идеальным сырьём для топливных брикетов и пеллет.

В последние годы на промышленных предприятиях в секторе деревообработки энергетическое использование древесных и растительных отходов рассматривается как альтернатива традиционным видам топлива, соответственно развиваются и совершенствуются технологии энергоутилизации таких органических отходов.

-

Утилизация в котлах древесных отходов позволяет:

- освободить значительную территорию предприятия от производственных отходов;

- сократить расходы на тепло- и электроэнергию;

- экономить с помощью замещения дорогого топлива доступными местными видами топлива;

- снизить платежи по штрафам экологических служб;

- снизить затраты на транспортные услуги по вывозу отходов;

- снизить себестоимость тепловой энергии и технологии производства и в целом снять остроту экономических вопросов деревоперерабатывающих предприятий.

Экономическая эффективность использования древесных отходов как основного вида топлива способствует, во-первых, уменьшению выбросов углекислого газа в атмосферу, например, при сжигании угля выделение углекислого газа будет в 50 раз больше, чем при сжигании отходов деревопереработки, что существенно позволяет сокращать экологические платежи. Во-вторых, золу, оставшуюся от древесного топлива можно использовать в качестве удобрения для предприятий сельского хозяйства. И самое основное экономически выгодное преимущество сжигания древесных отходов – основное топливо является абсолютно бесплатным! Таким образом затраты на топливо снизятся на 100%!

Экономия в сельском хозяйстве.

В процессе сельскохозяйственной деятельности, при выращивании, обработке и подготовке к реализации продуктов, образуется очень большое количество отходов сельского хозяйства. Особое место по объемам занимают растительные отходы, а именно, рисовая, гречневая, подсолнечная, овсяная лузга. В настоящее время лузгу традиционно используют в качестве кормовой добавки в животноводстве, но процент использования очень низок и не решает глобальной проблемы ее утилизации. Сейчас многие предприятия самостоятельно организуют достаточно эффективное сжигание лузги и растительных отходов в котлах с вихревыми топками. Таким образом, одновременно снимается проблема утилизации отходов и отпадает необходимость сжигания дорогостоящего топлива. Использование лузги в качестве топлива позволяет снизить до минимума выбросы вредных веществ в атмосферу.

Экономическую эффективность сжигания растительной лузги можно привести на примере крупнейшего оптового поставщика зерна в России. В месяц завод вырабатывает 200 тонн лузги. Для ее утилизации необходимо выделить 710 тысяч долларов в год и для того, чтобы удовлетворить потребность в энергии за счет сжигания природного газа - 390 тысяч долларов ежегодно. Итого примерно 1,1 миллион долларов. Инвестиции в проект по внедрению оборудования для сжигания лузги составил 1,3 миллиона долларов, которые окупятся, по расчетам, примерно через год. Реализация проекта также обеспечила снижение выбросов углекислого газа в атмосферу более чем на 10 тысяч тонн в год, а это значительно снизило платежи экологическим службам.

Затраты на внедрение энергосберегающих технологий для утилизации.

В настоящее время руководители многих предприятий ищут реальные пути для преодоления кризиса энергоснабжения, который обусловлен, прежде всего, расточительным, малоэффективным использованием топливных ресурсов и пренебрежением собственными резервами. Затраты на внедрение энергосберегающих технологий для утилизации собственных производственных отходов зависят, прежде всего, от вида используемого топлива, а срок окупаемости почти всех проектов составляет один - два эксплуатационных года.

← Назадwww.bikz.ru