- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Дайджест - Промышленная безопасность. Повреждения паровых котлов чем они могут быть вызваны

Повреждения стационарных паровых котлов и их причины

Повреждения стационарных паровых котлов и их причины

Повреждением котла условно называют нарушение целостности какого-либо элемента паровой котельной установки, не требующее-для ремонта этого элемента длительной остановки котла.[ ...]

Причины, приведенные в первых трех пунктах, могут быть предупреждены предварительным испытанием материалов, идущих на изготовление котлов, тщательным контролем при изготовлении, проверкой конструкции котла до изготовления. Другие причины являются результатом неудовлетворительного монтажа или неправильной эксплуатации.[ ...]

Таких повреждений можно избежать путем применения правильных методов обслуживания, а также периодических тщательных осмотров и при обнаружении их немедленного принятия мер, предупреждающих дальнейшее развитие повреждений.[ ...]

При наличии воды в газоходах или при попадании ее на обмуровку она впитывается кирпичной кладкой и, соприкасаясь с наружной стенкой котла, вызывает ее ржавление.[ ...]

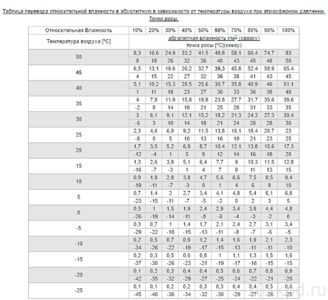

Плохая циркуляция находящейся в котле воды вызывает потение последних газоходов, омываемых сравнительно холодными газами в случае питания котла холодной водой, что и служит причиной ржавления его с наружной стороны. Скорость образования этого процесса зависит от продолжительности работы котла между остановками и длительностью самих остановок. Потение котла с внутренней стороны происходит в период его бездействия (во время останова). В этом случае при удалении из котла воды в нем остается некоторое количество влаги, которая, испаряясь, охлаждается и осаждается в виде росы в верхних частях его стенок. В этих местах происходит интенсивный процесс ржавления.[ ...]

Уклон котла должен быть достаточным для обеспечения надежной циркуляции паро-водяной смеси без застаивания, т. е. без образования паровых мешков.[ ...]

Нагревание стенок котла даже при нормальных условиях неизбежно влечет за собой соответствующее удлинение котла во всех направлениях, и конструкция котла должна обеспечивать возможность свободного его расширения, что особенно важно для длинных котлов. Разность в температуре может быть довольно значительной и при жестких соединениях частей котла вызывать добавочные напряжения, значительно превышающие расчетное напряжение. Поэтому, помимо возможности удлинения всего котла, должна быть предусмотрена возможность удлинения каждой части в отдельности. В ряде конструкций расширение котла может вызвать разрушение обмуровки, если предварительно не принять соответствующих мер для предотвращения давления расширяющегося котла на обмуровку.[ ...]

Питание должно быть равномерным, постоянным и соответствующим нагрузке котла так, чтобы не было значительных колебаний уровня воды. Неравномерное питание, к тому же холодной водой, вызывает расстройство швов, а также и образование трещин в корпусе котла.[ ...]

Плохая циркуляция может вызвать неравномерный нагрев котла и связанные с этим чрезмерные напряжения отдельных частей или образование паровых мешков и перегрев стенок кипятильных и экранных труб.[ ...]

Рисунки к данной главе:

Вернуться к оглавлениюru-safety.info

Основные причины повреждений котлов - Теплопортал

11.12.2018 | By tetal | Filed in: Газифицированные котельные.Основными причинами повреждений чугунных котлов могут быть: неравномерный нагрев отдельных секций при быстрой растопке котла или резкой подаче холодной воды в горячий котел; перегрев отдельных мест секций при сосредоточенном газовом факеле или при наличии отложений накипи и шлама; неравномерный отвод уходящих газов по обеим сторонам котла, что вызывает тепловой перекос, т. е. перегрев одной из сторон, и нарушение плотности котла; неправильная сборка секций или применение непригодных ниппелей при их сборке; низкое качество металла секций.

В жаротрубных котлах причинами образования выпучин являются: в верхней части барабана и жаровых труб — снижение уровня воды ниже допустимого, в нижней части барабана — отложения шлама. Возможно образование трещин: в местах перехода барабанов от цилиндрической к сферической части, в соединениях звеньев жаровых труб между собой и с днищами; в нижней части барабана при плохом опирании котла на опоры.

Причинами повреждений вертикально-цилиндрических котлов являются: понижение уровня воды или резкое охлаждение, вызывающие нарушения плотности в местах вальцовки труб; выпучины и трещины топочных листов и труб. Наиболее слабым местом этих котлов, как указывалось выше, является их нижняя часть около уторного кольца, где скапливается шлам.

В водотрубных котлах причины повреждений верхних барабанов — их перегрев при отсутствии защитного торкретного слоя, упуск воды, коррозия металла. Экранные и кипятильные трубы выходят из строя из-за отложения в них накипи. Возможны аварии в результате коррозии и механического износа труб.В случаях упуска воды температура части поверхности нагрева, которая в нормальных условиях омывается водой, поднимается до 700° С и выше. В таких случаях категорически запрещается подавать воду в котел, так как резкое охлаждение металла вызовет образование в нем свищей и разрывов. Повышение давления в водогрейных котлах может быть вызвано прекращением циркуляции из-за остановки насосов, отсутствием или несрабатыванием предохранительных устройств, закрытием общей задвижки на водяной линии котельной. Повышение давления в паровых котлах может быть обусловлено прекращением расхода пара, несрабатыванием выкидных устройств или предохранительных клапанов, чрезмерной форсировкой котла.

Статьи по теме

www.teploportal.ru

Повреждения паровых и водогрейных котлов

А. Н. И 3 ю м с к и й. Повреждения паровых и водогрейных котлов и способы их предупреждения. Изд. МКХ РСФСР, 1955. [c.111]ПОВРЕЖДЕНИЯ ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛОВ [c.281]

Анализ причин повреждений трубных элементов в паровых и водогрейных котлах показывает, что в большинстве случаев выход из строя поверхностей нагрева происходит из-за нарушения топочного режима, заноса и шлакования поверхностей нагрева вследствие нарушения обслуживающим персоналом инструкции по эксплуатации котла и режимной карты, составленной наладочной организацией. [c.67]

Особенно тщательного контроля требуют жаротрубные паровые и водогрейные котлы, имеющие большой объем воды в единой емкости, повреждения которой могут привести к авариям с тяжелыми последствиями. Характерными повреждениями жаровых труб являются выпучины в их верхней части, возникающие вследствие упуска уровня воды в барабане и перегрева металла топочными [c.73]Владельцы обязаны содержать котлы в исправном состоянии, а также обеспечить безопасные условия их работы и тем организации квалифицированного обслуживания, ремонта и наладки в полном соответствии с Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов . Нарушение указанных правил обычно приводит к авариям и повреждениям котлов, при этом наи-больш Ю опасность представляют взрывы, которые сопровождаются разрушением котельных помещений и травмированием обслуживающего персонала. [c.3]

Водный режим в соответствии с Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов должен обеспечивать работу котла и питательного тракта без повреждения их элементов вследствие отложений накипи и шлама, превышения относительной щелочности котловой воды до опасных пределов или в результате коррозии металла, а также обеспечивать получение пара надлежащего качества. [c.135]

Паровые и водогрейные котлы, работающие под давлением свыше 0,7 МПа, трубопроводы для пара и горячей воды, сосуды, работающие под давлением, представляют собой объекты повышенной опасности. Повреждения даже отдельных деталей перечисленного оборудования могут привести к тяжелым последствиям. Поэтому их проектирование, изготовление, монтаж, эксплуатация и ремонт должны выполняться с соблюдением требований Правил Госгортехнадзора России по котлам. [c.308]

Эффективная и надежная работа парового котла в значительной степени зависит от нормальной циркуляции воды. При хорошей циркуляции исключается возможность повреждения водогрейных и экранных труб из-за чрезмерного перегрева, уменьшается отложение накипи на внутренних поверхностях нагрева и выравнивается температура воды во всем котле. При этом снижаются местные температурные напряжения, являющиеся основной причиной образования трещин. [c.220]

В настоящей книге можно получить сведения о характерных повреждениях паровых и водогрейных котлов и причинах, их вызывающих, в том числе котлов, эксплуатирующихся длительное время, о методах и средствах выявления и оценки степени опасности повреждений, о методах расчета надежности и некоторых мероприятиях по безопасности эксплуатации. Изложенный материал позволяет разрабатывать конкретные мероприятия по улучшению эксплуатации котельных, повышению качества ремонтов. Изложение книги соответствует технологическому процессу работы котельной. В частности, в гл. 1 представлен материал по вопросам безопасности эксплуатации и надежности тракта топли-воприготовления, начиная от складов хранения топлива. Процессы теплообмена и водно-химических режимов выделены в отдельные главы (гл. 2, 3). Весь материал, характеризующий повреждения деталей и узлов диагностику их состояний, методы расчета надежности, а также материал по определению оставшегося ресурса, сконцентрирован в гл. 4. В гл. 5 представлены сведения о приборах безопасности и автоматических защит котлов, действующих в экстремальных условиях, а также изложены основные положения по надзору за безопасной эксплуатацией паровых и водогрейных котлов. [c.5]

Изюмский Н. А., Повреждения паровых и водогрейных котлов и способы их предупреждения, Изд-во Министерства ко.ммунального хозяйства РСФСР, 1955. [c.307]

В книге опнсаиы наиболее ча о встречающиеся повреждения эле )ентов паровых и водогрейных котлов, вспомогательного оборудования, арматуры, трубопроводов пара и горячей воды Дан анализ причин возниинсвения поврежлерлй и аварии, рекомендованы мероприятия по их предотвращению. [c.2]

В описание общей характеристики повреждения вносятся даты повреждения, тип и заводской (станционный) номер котла условия обнаружения повреждения (во время контроля, эксплуатации, гидравлических испытаний и т. д.) назначение трубы, ее размеры и марка стали максимальное значение овальности и минимальная толщина стснки в нейтральных и растянутых зонах гиба расчетные параметры среды в поврежденном гибе (температура и давление) расположение гиба (в горизонтальной или вертикальной плоскости) данные о наработке (в часах и пусках), в том числе при разных температурах и давлениях, если имело место изменение параметров методы и результаты неразрушающего контроля до повреждения с указанием времени от предыдущего контроля до повреждения сведения о ранее выявленных аналогичных повреждениях показатели водно-химического режима и их соответствия Правилам устройства и безопасной эксплуатации паровых и водогрейных котлов. [c.114]

Обеспечение надежности и безопасности промышленного оборудования, работающего при высоком давлении пара или газов, является важной народнохозяйственной задачей. Это связано с тем, что повреждение даже отдельных элементов оборудования может вызвать б01ьшие разрушения и привести к несчастным случаям. Для обеспечения надежности эксплуатации такого оборудования, как паровые и водогрейные котлы, трубопроводы пара и горячей воды и сосуды, работающие под давлением, требуется строгое соблюдение установленных технических правил. [c.5]

В более тяжелых условиях находится металл элементов котлов и трубопроводов, работающих под давлением. Повреждение этих элементов связано с повышенной опасностью. Основные положения по технологии изготовления, требования к конструкции и безопасной эксплуатации элементов котлов и трубопроводов регламентированы Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов и Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды . Правила утверждаются Госгортехнадзором СССР, согласовываются с ВЦСПС и обязательны для исполнения всеми должностными лицами, инженерно-техническими работниками и рабочими, имеющими отношение к проектированию, изготовлению, монтажу, ремонту и эксплуатации паровых котлов и трубопроводов горячей воды и пара. [c.8]

Для удаления воздуха при растопке и для предупреждения повреждений и гидравлических ударов на паровых котлах, водяных экономайзерах и на водогрейных котлах в их верхних частях — барабанах, кол-лектО рах, трубопроводах должны быть установлены воздушники. Если из водяного экономайзера воздух можно удалить через водоотводящие трубы, то устройство на нем воздущников не обязательно. [c.208]

Повреждения поверхностей нагрева котлов в большинстве случаев менее опасны для персонала и оборудования, чем повреждения барабанов, гибов и сварных соединений трубопроводов, но более многочисленны, снижают надежность выдачи пара и горячей воды потребителям и наносят ощутимый экономический ущерб. Однако при развитии этих, повреждений возможны угрозы здоровью персонала и случай исправностей смежного оборудования. Повреждения на трубах и сварных соединениях экранов, фестонов и конвективных пучков происходят вследствие изменения свойств металла при общих и локальных перегревах, заводских дефектов и вальцовочных соединениях, сварных стыках и гибах, наружной и внутренней коррозии, механических повреждений. Наружная высокотемпературная коррозия в большинстве случаев отмечается на котлах сверхкри-тического давления при сжигании высокосернистого мазута или углей с большим содержанием серы. Низкотемпературная - при сжигании мазута на котлах, температура металла стенок которых менее 100 С. Такие режимы могут возникать на некоторых типах водогрейных котлов и на паровых котлах низкого давления. В результате контакта металла стенок труб с отложениями продуктов сгорания при температуре менее 100 С возникает интенсивная сернокислотная коррозия, приводящая к общему утонению стенок. [c.195]

mash-xxl.info

Проблемы эксплуатации котлов и пути их решения

Котельная давно стала неотъемлемой частью большинства коттеджей. Подвести к удаленному строению центральное отопление чаще всего представляется невозможным, да это и невыгодно. Прогреть несколько этажей в зимние холода, подать горячую воду в верхние этажи и во все батареи, обеспечить нагрев системы теплых полов – все это возможно только после сооружения котельной установки.

Однако при условиях несоблюдения некоторых установленных практических правил кроме комфорта такое оборудование может нести и серьезную опасность. Авария котла может привести к взрыву с катастрофическими последствиями. К аварии приводят несколько наиболее распространенных причин:

- взрыв топлива;

- недостатки водоподготовки;

- понижение уровня воды;

- загрязнение котловой воды;

- механическое повреждение труб;

- несоблюдение регламента разогрева;

- нарушение технологии продувки;

- сверхнормативное форсирование;

- ненадлежащие условия хранения;

- понижения давления.

Рассмотрим как сами опасные факторы, так и способы предосторожности, которые позволят не опасаться и использовать безопасную работу котлов.

Взрыв топлива

При эксплуатации котлов можно столкнуться с опаснейшей ситуацией – взрывом в топке. Причиной большинства взрывов становится недостаточная очистка топки или перенасыщение топливом горючей смеси. Перенасыщение горючей смеси становится следствием накопления в топке несгоревшего топлива. Это может произойти по ряду различных причин: из-за колебаний давления топливоподачи, повреждения оборудования, сбоя регуляторов.

Множество случаев взрывов происходили после того, как в работе горелок наступали перебои. Так, засорение топливной форсунки приводит некачественному распыливанию, вызывающему отрыв пламени или нестабильность горения. После того, как происходит последующее впрыскивание топлива в топке увеличивается концентрация его паров. Несгоревшее топливо накапливается и в случаях долгой работы горелки с некачественным распыливанием.

Вспышка несгоревшего топлива приводит к взрыву. Избежать этого можно при соблюдении следующего простого правила: никогда нельзя производить впрыскивание топлива в загазованную томную топку. Прежде следует отключить все горелки вручную и тщательным образом продуть топку воздухом. И только после такой несложно операции и устранении неисправностей с зажиганием горелки снова могут быть включены.

Понижение уровня воды

Структура углеродистой стали, из которой изготавливаются стенки котлов, изменяется при превышении температуры предела в 427°C – она теряет прочность. Но рабочая температура топки – больше 982°C, поэтому котел охлаждается водой, протекающей через его трубы. Если же он будет длительное время работать при недостатке воды, стальные трубы в буквальном смысле могут расплавиться как сгоревшие восковые свечки.

Для уменьшения вероятности аварий, возникающих из-за этой причины, должно быть предусмотрено отключение котла, наступающее при уменьшении уровня воды. Выполняют такую задачу датчики уровня воды поплавкового типа или прямого действия. Критическим звеном системы при этом становится байпас пускового устройства. Благодаря бейпасу обслуживающий персонал может продувать засорившиеся секции, проводить их очистку от накипи и шлама, имитировать аварийную ситуацию без остановки котла (так проверяется контур отсечки).

Недостатки водоподготовки

В трубах, из-за наличия в воде магниевой или кальциевой жесткости, образуется накипь. Ионы жесткости удаляются в процессе водоподготовки. Нарастание накипи приводит к перегреву труб, которые предназначены для отвода тепла от котла. Накипь снижает диаметр труб, создает дополнительный слой теплоизоляции и ухудшает теплообмен. Результатом может стать местное прогорание трубы.

Для того, чтобы предотвратить этот процесс, в котловой воде содержание солей жесткости не должно превышать допустимых пределов. При повышенной рабочей температуре и повышенном давлении котельной установки ужесточаются и требования к водоподготовке.

С котлами низкого давления понижение кальциевой и магниевой жесткости происходит при помощи ионообменных установок. Для котлов с паротурбинными установками, отличающихся режимами высокого давления и температуры, требуется полная деминерализация воды с удалением иных примесей наподобие силикатов. Если соединения кремния не будут удаляться, при испарении они смешаются с водяными парами и образуют осадок на лопатках турбин и другом оборудовании.

В водоподготовку для котлов входит и обработка химреактивами. Реактивы связывают частицы загрязнений, преобразуя их в шлам, не образующий на поверхности осадков. Шлам удаляется при промывке котлов. Недостаточная водоподготовка служит разрушительной силой для котла, поэтому в продлении его долговечности качество воды играет большую роль.

Загрязнение воды

Вода котельных установок состоит из смеси обратного конденсата и подпитки. И вопрос ее загрязнения очень сложный, ему посвящают целые книги. В загрязнения обычно входит кислород и смесь из смолы, масла, химикатов и металлов.

Кислород, растворенный в воде, постоянно угрожает целостности труб. В котельных установках обычно имеется нагреватель-деаэратор, удаляющий из подпиточной воды кислород. В резервуары деаэратора котельных установок, рабочее давление которых до 7000 кПа, обычно добавляется сульфит натрия – поглотитель свободного кислорода.

Самый опасный вид кислородной коррозии — язвенная кислородная коррозия. Язвой называется коррозия, сконцентрированная на совсем маленьком участке поверхности. Даже небольшое распространение коррозии в целом может привести к сквозной ржавчине из-за возникновения такой язвы. Катастрофические последствия кислородной коррозии требуют регулярной проверки работы поглотителей кислорода и деаэраторов и контроля качества воды.

Необнаруженное своевременно загрязнение возвратного конденсата становится еще одной причиной загрязнения котловой воды. Загрязнения могут состоять из различных частей: от железа и меди, до производственных химикатов и мела. Попадающие в воду металлы — конструктивные материалы конденсатопроводов и оборудования, а производственные химикаты и масла появляются из-за коррозионных утечек теплообменников, сальниковых уплотнений, насосов и т.д.

Опасные химикаты в большом количестве могут попасть в воду из-за аварий технологического оборудования. Поэтому постоянный мониторинг возвратного конденсата становится залогом бережной эксплуатации котельной установки.

Серьезное загрязнение котла может быть вызвано и попаданием в воду ионообменной смолы. Это происходит при повреждениях вспомогательной обвязки ионообменных установок или внутренних трубопроводов. Весьма эффективный и очень дешевый способ, предотвращающий подобные явления – установка на коммуникациях ионообменной установки смолоуловителей. Смолоуловители смогут не только защитить котел, но и в случае аварии предотвратят потерю ионообменных смол – весьма ценного материала.

Загрязнение котловой воды протекает и как постепенное ухудшение, и как мгновенная авария. Снижает возможность неприятностей обоего типа качественное и постоянное обслуживание. Мониторинг подпиточной и котловой воды позволяет получить своевременную информацию об уровне загрязнения.

Несоблюдение технологии продувки

Постоянная продувка системы и периодическая промывка поддонов приводит к уменьшению концентрации взвешенных твердых примесей, содержащихся в котловой воде. Превышение концентрации загрязнений котловой воды способно создать такие проблемы, как вспенивание воды в барабане или нестабильность ее уровня. В результате может происходить загрязнение пароперегревателей, унос капельной влаги паром, ложные срабатывания сигнализации уровня воды.

При правильно спроектированной системе продувки происходит мониторинг котловой воды и поддержание такой интенсивности продувки, обеспечивающей допустимую концентрацию примесей. Промывка грязевиков и поддонов предотвращает накопление шлама. Но продолжительная продувка образующих экраны топки секций способна вызвать их повреждение из-за перегрева, наступающего вследствие изменения циркуляции естественной воды. Рекомендуется вместо этого при каждом отключении котла открывать вентили продувки секций до момента падения давления в системе к уровню атмосферного давления.

Нарушение регламента разогрева

Сильнейшее испытание, которому может подвергнуться котел — нарушение правил разогрева. При процедурах пуска и остановки оборудование получает серьезные нагрузки. Работа в постоянном режиме таких нагрузок не доставляет, поэтому при частых включениях-отключениях соблюдение правил должно быть более строгим, чем при работе в расчетном режиме. Поэтапные пусковые операции и корректный регламент уменьшают вероятность аварии и способствуют продлению службы оборудования.

Конструкция типового котла подразумевает использование различных материалов: сталь различной толщины (толстой – для барабана, тонкой – для труб), огнеупорных и теплоизоляционных материалов, массивных чугунных элементов. Скорость, с которой они прогреваются и остывают, различна. Ситуация становится еще более сложной, если материал одновременно подвергается воздействию различных температур. К примеру, паровой барабан при уровне воды в пределах нормы контактирует в разных частях с водой, воздухом и паром. Во время холодного старта быстрее всего нагревается вода, поэтому нижняя часть барабана испытывает тепловое расширение большее, чем верхняя. В итоге нижняя часть становится длиннее верхней и барабан испытывает деформацию. Следствием серьезной деформации становится появление трещин труб между шламовым и паровым барабанами.

Очень быстрый разогрев во время холодного старта может повредить обмуровку котла. У обмуровки низкая теплопроводность, поэтому она прогревается дольше металла. При непрогретой топке материал обмуровки поглощает из воздуха влагу. Медленный прогрев постепенно просушивает обмуровку и не допускает вскипания влаги, которое могло бы привести к растрескиванию кирпичей. Согласно стандартному графику разогрева типового котла повышение температуры должно происходить со скоростью не выше 55°C в час.

Опасность форсированного режима

Эксплуатация котла в режиме, превышающем максимально допустимую продолжительную нагрузку, согласно рекомендациям изготовителей, не может превышать по длительности 2-4 часа.

Физические ограничения конструкций котлов (размеры паропроводов и топки) могут привести к серьезным проблемам, связанным с падением давления пара и уменьшением теплоотдачи. Подобные ограничения становятся причиной проблем, ассоциирующихся с перегревом котла:

- эрозии труб, золоочистителей, газоходов и экранов;

- разрушением обмуровки, материала труб, газоходов;

- коррозии труб пароперегревателей и стенок топки;

- уносом паром твердых взвешенных частиц и капельной влаги, что ведет к повреждению лопаток турбин, пароперегревателей, другого технологического оборудования.

Проблемы, связанные с перегревом котла, во многом зависят от вида используемого топлива. Но независимо от топлива форсирование работы котла увеличивает скорость и объем дымовых газов и их давление, что оказывает влияние на эрозию. Возникает повышение температуры перегородок и стенок труб, что сказывается на прочности металла. Форсаж топки может вызывать распространение пламени на экраны, а это также становится причиной местной коррозии.

Механическое повреждение труб

Котел практически не содержит одинаковых элементов. Особенно это можно отнести к трубам, из которых состоят секции конвективного нагрева и экраны топки. Повреждение одной из них приводит к остановке всего оборудования. А учитывая то, что толщина таких труб не превышает 2-3 миллиметров, становится понятно, что они легко могут быть повреждены. Причиной повреждения могут стать:

- удары при сборке или в процессе изготовления;

- неверная направленность при продувке для удаления сажи;

- приводящий к эрозии труб сдув копоти влажного пара.

Проектирование новых котлов предусматривает увеличение толщины стенок труб. Это ведет к повышению стоимости, но предоставляет запас прочности. К тому же в местах изгиба толщина стенки становится меньше и при первоначальной малой толщине в месте сгиба она может не соответствовать допускаемому стандарту.

Неправильное хранение

Небрежное хранение котла может привести к коррозии поверхностей и со стороны воды, и со стороны газов. Коррозия газовой стороны происходит, если ранее в котле использовалось сернистое топливо. Есть такие участки топки, с которых золу при обычной продувке удалить невозможно. Прежде всего, это зазоры между обмуровкой и трубами и между перегородкой на входе и трубами. При разогретом котле коррозия не может появиться, так как на поверхности нет влаги. Но после остановки поверхности обмуровки и зола начинают абсорбировать влагу, что через время приводит к началу коррозии. Локализованную язвенную коррозию можно установить простукиванием и изменившемуся звуку.

Один из способов избежать таких последствий – теплое хранение. В качестве обогревателя может быть использован шламовый барабан или продувка теплоносителем, идущим от другого, работающего, котла. Этого достаточно для поддержания температуры поверхности превыщающей точку росы кислотного раствора.

Еще один способ хранения малых котлов – сухое хранение. Для этого в котел вдувают азот, а его входные отверстия уплотняются абсорбентом-осушителем.

Срыв в вакуум

Конструкции котлов могут работать с избыточным давлением, однако не предусматривают возможности падения давления до уровня ниже атмосферного — вакуума. Его возникновение возможно во время остановки котла. При охлаждении происходит понижение уровня воды и конденсация пара. В итоге давление может снизиться до уровня ниже атмосферного. В итоге вакуум приведет к утечке через концы труб, развальцованные таким образом, что их уплотнение происходит при избыточном давлении. Избежать проблемы достаточно просто — необходимо приоткрыть в паровом барабане вентиляционное отверстие еще тогда, когда в нем имеется избыточное давление.

Необходимые меры предосторожности

Рекомендации, которые позволят избежать появления проблем во время эксплуатации котлов:

- проверять пламя, чтобы своевременно замечать неполадки с горением;

- при погасании горелки определить причину, а не пытаться повторно ее зажечь;

- прежде чем зажигать горелки, тщательно очищать топку. Особенно важно это сделать , если в топку было пролито жидкое топливо. Избыток горючих газов, концентрация которых может стать опасной, удаляется продувкой. Ее следует производить при малейших сомнениях.

- не применять необработанную воду. Проводить проверку оборудования водоподготовки, качество воды должно соответствовать нормам, принятым для данного давления и температуры;

- для избегания накопления шлама в тупиковых участках водоохладителей, водяного контура и т.п. Необходима их регулярная промывка. Циркуляция воды никогда не должна быть остановлена.

- для удаления из деаэратора неконденсируемых газов необходима его постоянная продувка. Также необходимо контролировать содержание свободного кислорода, содержащегося в выходящей из деаэраторов воде, рабочее давление деаэраторов и температуру воды в баках-аккумуляторах;

- проводить мониторинг возвратного конденсата. В случае его загрязнения из-за аварии технологического оборудования обеспечить немедленный слив в канализацию;

- постоянно продувать котел для поддержания требуемого качества котловой воды, периодически промывать барабан-грязевик. Поверхности топки не должны продуваться в момент работы котла;

- регулярно проводить проверку внутренних поверхностей деаэратора на коррозию. Коррозия деаэратора может привести к тому, что он проржавеет насквозь. Это приведет к бурному вскипанию воды и наполнению паром всего помещения котельной;

- если на поверхности воды появятся признаки отложения накипи, необходимо отрегулировать водоподготовку;

- всегда придерживаться стандартного графика разогрева воды, предусматривающего рост температуры со скоростью не выше 55°C в час. Если котел длительное время эксплуатировался с минимальной нагрузкой, разогрев может протекать со скоростью выше указанной. Поэтому для нормального темпа разогрева в стартовом режиме должна быть предусмотрена работа горелок с перерывами;

- при отключении котла на длительное время, необходимо поддерживать его в сухом и теплом состоянии. Использовать сульфат натрия – это позволит поглотить кислород из котловой воды и заполнять азотом. При хранении в сухом состоянии вместе с азотом в барабан поместить абсорбент влаги;

- если давление падает ниже показателя 136 кПа, открывать в паровом барабане вентиляционное отверстие.

Поделитесь статьей в социальных сетях КомментарииЧитайте также

www.baurum.ru