- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Проект производства работ на монтаж системы отопления коттеджа. Ппр на монтаж котла

Проект производства работ монтажа котельной

Категория: Монтаж котлов

Проект производства работ монтажа котельной

Все вопросы организации и производства монтажных работ Должны быть заранее, до начала монтажа, продуманы и разработаны в специальном документе, который называется проектом производства работ (ППР). ППР разрабатывают в соответствии с OCT 36-143—88 «Монтаж технологического оборудования и технологических трубопроводов. Проект производства работ. Порядок разработки, состав и содержание».

В ППР определяется основной метод ведения монтажных работ; указываются основные механизмы для выполнения строительных работ и монтажа тепломеханического оборудованния, места площадок укрупнительной сборки и размещения оборудования; устанавливается готовность строительных работ к началу монтажа оборудования с указанием организации, которая их выполняет, и места расположения и размеры монтажных проемов, а также сроки и объем поставки оборудования и материалов к началу монтажных работ.

В необходимых случаях согласовывают также вопросы переноса линий электропередач, связи, наружных трубопроводов и т. д.

В ППР должны быть комплексно решены вопросы монтажа котлоагрегатов, оборудования химводоочистки, котельно-вспомогателыюго оборудования топливоподачи и шлакозолоудаления, металлоконструкций и трубопроводов, наладки и сдачи котельной в эксплуатацию.

В ППР входят пояснительная записка, монтажный генплан, график производства монтажных работ, схемы на сборку и монтаж блоков котлов, котельно-вспомогательного оборудования и трубопроводов, бланки формуляров на сварку, вальцовку и монтаж котла и оборудования, комплектовочные ведомости, калькуляции трудозатрат.

ППР содержит ведомость монтажного оборудования, приспособлений и инструмента, необходимых для выполнения всего комплекса работ по монтажу тепломеханического оборудования котельной, и ведомость дополнительных материалов, необходимых для осуществления заложенных в ППР методов монтажа.

Пояснительная записка содержит требования по подготовке объекта к началу работ по монтажу тепломеханического оборудования; требования по организации монтажной площадки объекта и указания по ее оснащению; характеристику условий монтажа оборудования и обоснование выбора основных монтажных механизмов; последовательность монтажных работ; указания по монтажу трубопроводов, производству сварочных работ; указания по организации труда и расстановке рабочей силы, а также основные положения техники безопасности и охраны труда. В пояснительной записке также приводятся технико-экономические показатели принятых методов выполнения работ и перечень приемо-сдаточной технической документации.

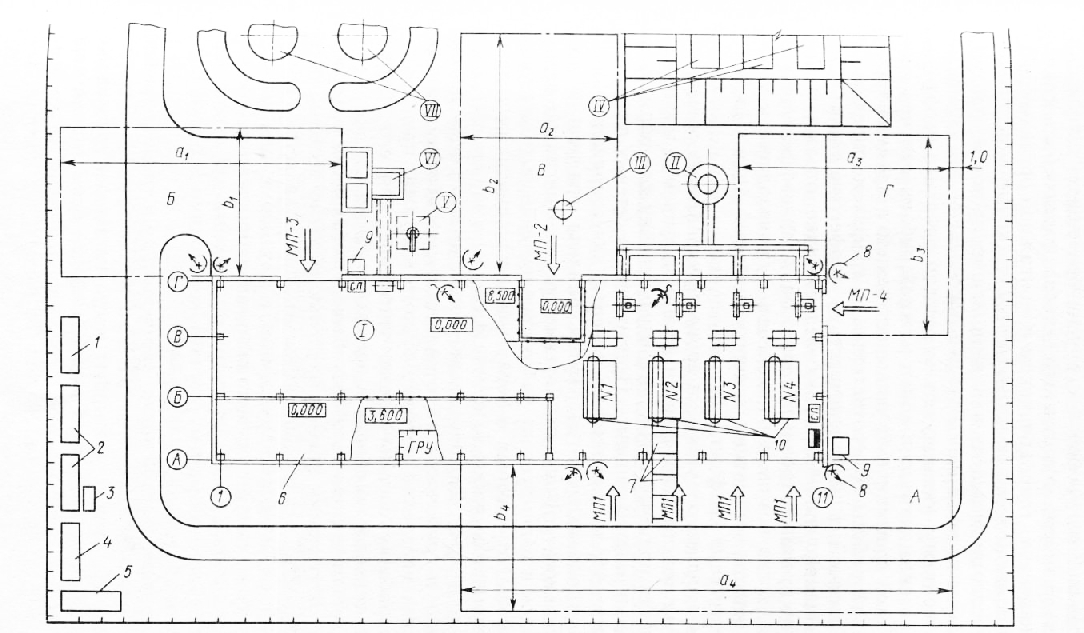

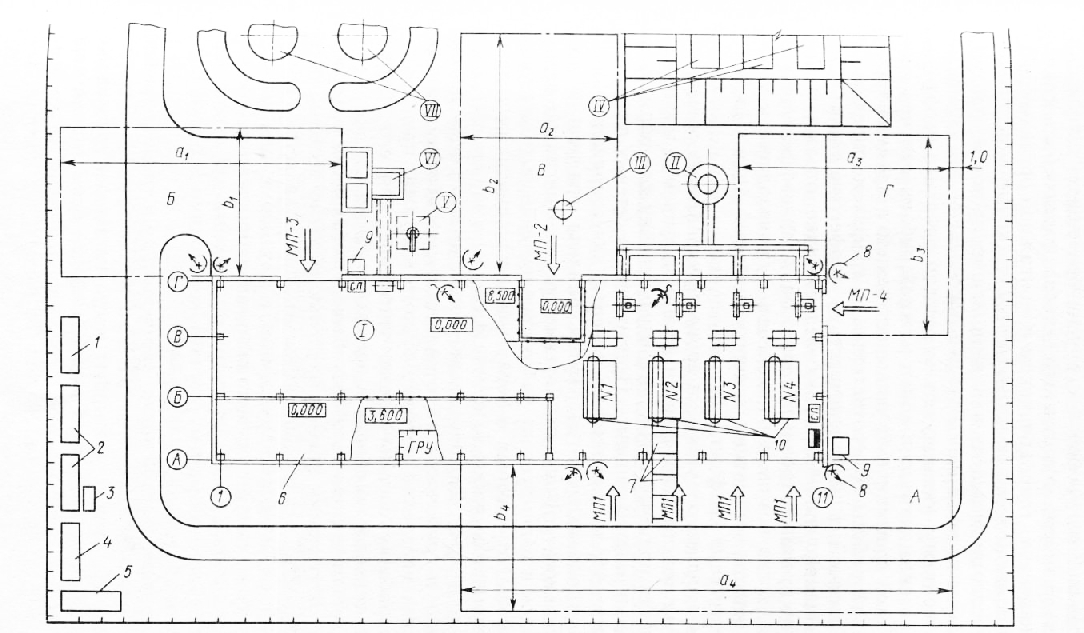

Рис. 1. Монтажный генплан котельной с четырьмя котлами ДЕ-16: I — здание котельной, II — дымовая труба, III — продувочный колодец, IV — резервуары пожаротушения, V — опора вакуумного деаэратора, VI — бункер мокрого хранения соли, VII — бак-аккумулятор горячей воды; 1 — передвижная монтажная мастерская контейнерного типа, 2 — бытовки монтажников, 3 — пожарный пост, 4 — материальный склад, 5 — конторка прораба, 6 — помещение щитов управления, 7 — пути для надвижки котла, 8 — прожектор, 9 — контейнер централизованной раздачи кислорода и пропана, 10 — котлы: Л, Б, В и Г — сборочно-монтажные площадки, МП — монтажные проемы в здании котельной; СП — сварочный пост

График производства монтажных работ, кроме монтажных, включает подготовительные и завершающие пусковые работы.

В линейном календарном графике перечислены все основные работы по монтажу, указаны объем каждой работы и необходимая рабочая сила, начало и конец каждой работы отмечен графически. Такой график работ указывает начало и продолжительность каждой работы. В соответствии с графиком определяют движение рабочей силы (численность и профессии рабочих по месяцам). Однако такие графики недостаточно отражают все взаимосвязи производственных процессов и малоэффективны в управлении, когда возникают изменения в производстве и необходимость внести коррективы в первоначальный план. Поэтому применяют сетевые графики.

Сетевые графики позволяют в процессе управления оперативно влиять на ход производства на основе получаемой информации, используя при этом вычислительную технику для обработки информации и выбора решения. Преимущество сетевых графиков состоит в том, что можно выявить резервы для сокращения сроков работ и экономии затрат путем анализа графика и его последовательного улучшения. Сетевые графики наглядно отражают порядок и взаимоувязку работ исполнителей, а также указывают работы, от которых в первую очередь зависит выполнение всего комплекса работ в заданные сроки.

Схемы на сборку блоков котлов, котельно-вспомогательного оборудования и трубопроводов, от качества разработки которых зависит успех внедрения метода блочного монтажа, предусматривают разработку состава блока, требуемые для его сборки механизмы, технологию сборки и испытания блока.

При разработке схем на сборку блоков необходимо руководствоваться следующими принципами: максимально использовать грузоподъемность механизма, которым предполагается вести монтаж; работы, наиболее трудоемкие и неудобные для выполнения на высоте, следует осуществлять на площадке при сборке блоков; блоки должны быть жесткими и удобными для строповки и монтажа; в целесообразных случаях необходимо в блоки котлов включать обмуровку.

Схемы монтажа блоков котла, оборудования и трубопроводов отражают основные положения ППР в применении к конкретному случаю. На схемах указывают места установки грузоподъемного механизма с привязкой к строительным осям здания или фундаментам под оборудование; место расположения блока, поданного под грузоподъемный механизм; вылеты, на которых ведутся работы грузоподъемным механизмом; места и площадки, с которых ведутся работы; схемы строповки с обязательным указанием массы блока; места креплений (если необходимо) за строительные конструкции с указанием нагрузок и даты согласования. На схемах монтажа также приводят основные указания по технологии производства монтажных работ и технике безопасности.

Бланки формуляров на сварку, вальцовку и монтаж котла и оборудования котельной заполняют для повышения ответственности исполнителей и контроля качества производства работ. Формуляры на сварку и вальцовку заполняют в процессе производства работ, а формуляры на монтаж — после проведения монтажа соответствующего блока котла или оборудования.

Комплектовочные ведомости на тепломеханическое оборудование, монтажные заготовки, трубопроводы и материалы составляют с целью определения требующегося оборудования, изделий и материалов, необходимых для производства монтажных работ, а также определения сроков их поставки.

Калькуляции трудозатрат на монтаж тепломеханического оборудования и трубопроводов котельной на базе укрупненных норм составляют, чтобы оценить затраты труда при разработке графика работ и облегчить работу линейного инженерно-технического персонала при выдаче заданий бригадам. Калькуляции должны быть разработаны так, чтобы они были основой для выдачи аккордных и аккордно-премиальных нарядов. Они должны охватывать весь объем работы, выполняемой монтажной организацией с учетом способов и методов монтажа, заложенных в проекте производства работ.

Чем качественнее и полнее будут решены в ППР все вопросы, возникающие при производстве монтажных работ, тем выше его значение в повышении производительности труда и снижении себестоимости монтажных работ.

Монтаж котлов - Проект производства работ монтажа котельнойgardenweb.ru

| Заказчик | Подрядчик | Объект | Адрес | Название работ | Характеристика работ | Информация об объекте | |

| - | ООО " ЮНИОН-ТЕПЛО " | Котельная торгово-офисного комплекса | Московская область, Ленинский район, сельское поселение Совхоз имени Ленина, д. Ближние Прудищи | Тепломеханика, электромеханика и монтаж системы автоматики | Настоящий проект производства работ предназначен для определения технологии и организации работ на тепломеханику, электромеханику и монтаж автоматики в здании котельной для объекта «Торгово-офисный центр». Подрядчиком проекта является ООО «ЮНИОН-ТЕПЛО». Заказчик: ООО «ОПТИМТОРГ». Проектная документация ППР разработана на основании исходных данных проектной документации 27.0-2013-ИОС 4 «Отопление, вентиляция и кондиционирование воздуха, тепловые сети», 27.0-2013-ИОС9 «Тепломеханические решения», 27.0-2013-ЭМ, 27.0-2013-АТМ, составленных ООО «РосСтандартГаз» и предоставленных ООО «ЮНИОН-ТЕПЛО», а так же графика производства работ. | - | |

| ОАО «Конструкторское бюро приборостроения им. Академика А.Г.Шипунова» | ООО «Юнтел» | Котельная ОАО «Конструкторское Бюро Приборостроения» | г. Тула, ул. Щегловская Засека, д. 51 | Демонтаж кирпичной и железобетонной дымовых труб | Настоящий проект производства работ предназначен для определения технологии и организации работ по демонтажу кирпичной и железобетонной дымовых труб на объекте Конструкторское бюро приборостроения по адресу. | - | |

| ООО «ПТП» | ООО «НПП «Контэк» | ООО «Приморский торговый порт» | 188910, Ленинградская обл., Выборгский район, г. Приморск | Демонтаж, ремонт и монтаж дымовой трубы | Настоящий проект производства работ предназначен для определения технологии и организации работ на демонтажные работы при демонтаже, ремонте и монтаже дымовой трубы котельной на объекте ООО «ПТП». Подрядчик –ООО «НПП «Контэк»,Заказчик- ООО «ПТП». | Объект СМР – металлическая дымовая труба котельной комплекса по перевалке мазута ООО «ПТП». | |

| ООО «ПСК «Круг-Стройсервис» | ООО «МК – Экономгаз» | Котельная №2 | Московская область, г. Красногорск, ул. 50 лет Октября | Реконструкция оборудования котельной №2 | Настоящий проект организации строительства разработан в составе рабочего проекта на реконструкцию оборудования котельной, является основой для организации производства работ подготовительного и основного периодов. | Инженерно-геологические условия участка работ приведены на основании: "Отчета об инженерно-геологических изысканиях для реконструкции котельной №2 по адресу: Московская область, г.Красногорск, шоссе Энтузиастов, ул.50 лет Октября», выполненных ООО «МАСТЕРПРОЕКТ» в 2014г. | |

| ООО "СГС ПЛЮС" | ООО СК "МБК" | Паровой котел БКЗ-80-39 ФБ | г. Севастополь, ул. Ангарская 10, котлотурбинный цех Севастопольской ТЭЦ | Капитальный ремонт парового котла БКЗ-80-39-ФБ ст.№6 с заменой экранных труб | Настоящий проект производства работ разработан на демонтаж с последующим монтажом на объекте: Капитальный ремонт парового котла БКЗ-80-39-ФБ ст.№6 с заменой экранных труб. | Котельный агрегат водочный конструкции типа БКЗ-80–39ФБ. Котел реконструирован для сжигания мазута и природного газа. Котел – однобарабанный, с естественной циркуляции, с П – образной компоновкой поверхности нагрева. | |

| ООО «ЧСЗ-Липецк» | ООО «Строительный центр» | Дымовая труба | Липецкая область, Грязинский район, с. Казинка, ОЭЗ ППТ «Липецк» | Усиление железобетонной дымовой трубы №2 | Настоящий проект производства работ кранами предназначен для определения технологии и организации комплекса работ по производству работ кранамина объекте ООО «ЧСЗ-Липецк». | Железобетонная дымовая труба №2 располагается в ООО «ЧСЗ-Липецк», Липецкая область, Грязинский район, село Казинка, на территории завода стеклотары. Труба предназначена для отвода газов от стекловаренных печей. Высота трубы составляет 60,75 м. | |

| - | ООО «СтройПроектМонтаж №7». | Дымовая труба № 4 объекта 2 серии электролиза филиала ОАО «РУСАЛ Братск» | Иркутская обл., г. Шелехов, Индустриальная ул., д. 4 | Демонтаж, разборка, сортировка и перевозка дымовой трубы | Настоящий проект производства работ предназначен для определения технологии и организации работ по демонтажу, разборке, сортировке и перевозке дымовой трубы № 4 объекта 2 серии электролиза филиала ОАО «РУСАЛ Братск». Подрядчик –ООО «СтройПроектМонтаж №7». | Работы по демонтажу производятся на объекте: Дымовая труба № 4 объекта 2 серии электролиза филиала ОАО «РУСАЛ Братск», расположенной по адресу: Иркутская обл., г. Шелехов, Индустриальная ул., д. 4. Подрядчик – ООО «СтройПроектМонтаж №7». | |

| ЗАО «РосинжинирингЭнерджи» | ООО «ГЕО Строй» | Реконструкция учебно-экспериментальной станции, создание опытно-технологических установок «Теплоцентраль» Национально-исследовательского университета «МЭИ» | г. Москва, ул. Красноказарменная д.17 | Монтаж дымовой трубы | Настоящий проект производства работ предназначен для определения технологии и организации работ по монтажу дымовой трубы на объекте Реконструкция учебно-экспериментальной станции, создание опытно-технологических установок «Теплоцентраль» Национально-исследовательского университета «МЭИ». | - | |

| ООО "СГС ПЛЮС" | ООО СК "МБК" | Паровой котел БКЗ-80-39 ФБ | г. Севастополь, ул. Ангарская 10, котлотурбинный цех Севастопольской ТЭЦ | Капитальный ремонт парового котла БКЗ-80-39-ФБ ст.№6 с заменой экранных труб | Настоящий проект производства работ разработан на демонтаж с последующим монтажом на объекте: Капитальный ремонт парового котла БКЗ-80-39-ФБ ст.№6 с заменой экранных труб. | Котельный агрегат водочный конструкции типа БКЗ-80–39ФБ. Котел реконструирован для сжигания мазута и природного газа. Котел – однобарабанный, с естественной циркуляции, с П – образной компоновкой поверхности нагрева. | |

ppr1.com

Проект производства работ монтажа котельной

GardenWeb

К атегория: Монтаж котлов

Проект производства работ монтажа котельной

Все вопросы организации и производства монтажных работ Должны быть заранее, до начала монтажа, продуманы и разработаны в специальном документе, который называется проектом производства работ (ППР). ППР разрабатывают в соответствии с OCT 36-143—88 «Монтаж технологического оборудования и технологических трубопроводов. Проект производства работ. Порядок разработки, состав и содержание».

В ППР определяется основной метод ведения монтажных работ; указываются основные механизмы для выполнения строительных работ и монтажа тепломеханического оборудованния, места площадок укрупнительной сборки и размещения оборудования; устанавливается готовность строительных работ к началу монтажа оборудования с указанием организации, которая их выполняет, и места расположения и размеры монтажных проемов, а также сроки и объем поставки оборудования и материалов к началу монтажных работ.

В необходимых случаях согласовывают также вопросы переноса линий электропередач, связи, наружных трубопроводов и т. д.

В ППР должны быть комплексно решены вопросы монтажа котлоагрегатов, оборудования химводоочистки, котельно-вспомогателыюго оборудования топливоподачи и шлакозолоудаления, металлоконструкций и трубопроводов, наладки и сдачи котельной в эксплуатацию.

В ППР входят пояснительная записка, монтажный генплан, график производства монтажных работ, схемы на сборку и монтаж блоков котлов, котельно-вспомогательного оборудования и трубопроводов, бланки формуляров на сварку, вальцовку и монтаж котла и оборудования, комплектовочные ведомости, калькуляции трудозатрат.

ППР содержит ведомость монтажного оборудования, приспособлений и инструмента, необходимых для выполнения всего комплекса работ по монтажу тепломеханического оборудования котельной, и ведомость дополнительных материалов, необходимых для осуществления заложенных в ППР методов монтажа.

Пояснительная записка содержит требования по подготовке объекта к началу работ по монтажу тепломеханического оборудования; требования по организации монтажной площадки объекта и указания по ее оснащению; характеристику условий монтажа оборудования и обоснование выбора основных монтажных механизмов; последовательность монтажных работ; указания по монтажу трубопроводов, производству сварочных работ; указания по организации труда и расстановке рабочей силы, а также основные положения техники безопасности и охраны труда. В пояснительной записке также приводятся технико-экономические показатели принятых методов выполнения работ и перечень приемо-сдаточной технической документации.

Рис. 1. Монтажный генплан котельной с четырьмя котлами ДЕ-16: I — здание котельной, II — дымовая труба, III — продувочный колодец, IV — резервуары пожаротушения, V — опора вакуумного деаэратора, VI — бункер мокрого хранения соли, VII — бак-аккумулятор горячей воды; 1 — передвижная монтажная мастерская контейнерного типа, 2 — бытовки монтажников, 3 — пожарный пост, 4 — материальный склад, 5 — конторка прораба, 6 — помещение щитов управления, 7 — пути для надвижки котла, 8 — прожектор, 9 — контейнер централизованной раздачи кислорода и пропана, 10 — котлы: Л, Б, В и Г — сборочно-монтажные площадки, МП — монтажные проемы в здании котельной; СП — сварочный пост

График производства монтажных работ, кроме монтажных, включает подготовительные и завершающие пусковые работы.

В линейном календарном графике перечислены все основные работы по монтажу, указаны объем каждой работы и необходимая рабочая сила, начало и конец каждой работы отмечен графически. Такой график работ указывает начало и продолжительность каждой работы. В соответствии с графиком определяют движение рабочей силы (численность и профессии рабочих по месяцам). Однако такие графики недостаточно отражают все взаимосвязи производственных процессов и малоэффективны в управлении, когда возникают изменения в производстве и необходимость внести коррективы в первоначальный план. Поэтому применяют сетевые графики.

Сетевые графики позволяют в процессе управления оперативно влиять на ход производства на основе получаемой информации, используя при этом вычислительную технику для обработки информации и выбора решения. Преимущество сетевых графиков состоит в том, что можно выявить резервы для сокращения сроков работ и экономии затрат путем анализа графика и его последовательного улучшения. Сетевые графики наглядно отражают порядок и взаимоувязку работ исполнителей, а также указывают работы, от которых в первую очередь зависит выполнение всего комплекса работ в заданные сроки.

Схемы на сборку блоков котлов, котельно-вспомогательного оборудования и трубопроводов, от качества разработки которых зависит успех внедрения метода блочного монтажа, предусматривают разработку состава блока, требуемые для его сборки механизмы, технологию сборки и испытания блока.

При разработке схем на сборку блоков необходимо руководствоваться следующими принципами: максимально использовать грузоподъемность механизма, которым предполагается вести монтаж; работы, наиболее трудоемкие и неудобные для выполнения на высоте, следует осуществлять на площадке при сборке блоков; блоки должны быть жесткими и удобными для строповки и монтажа; в целесообразных случаях необходимо в блоки котлов включать обмуровку.

Схемы монтажа блоков котла, оборудования и трубопроводов отражают основные положения ППР в применении к конкретному случаю. На схемах указывают места установки грузоподъемного механизма с привязкой к строительным осям здания или фундаментам под оборудование; место расположения блока, поданного под грузоподъемный механизм; вылеты, на которых ведутся работы грузоподъемным механизмом; места и площадки, с которых ведутся работы; схемы строповки с обязательным указанием массы блока; места креплений (если необходимо) за строительные конструкции с указанием нагрузок и даты согласования. На схемах монтажа также приводят основные указания по технологии производства монтажных работ и технике безопасности.

Бланки формуляров на сварку, вальцовку и монтаж котла и оборудования котельной заполняют для повышения ответственности исполнителей и контроля качества производства работ. Формуляры на сварку и вальцовку заполняют в процессе производства работ, а формуляры на монтаж — после проведения монтажа соответствующего блока котла или оборудования.

Комплектовочные ведомости на тепломеханическое оборудование, монтажные заготовки, трубопроводы и материалы составляют с целью определения требующегося оборудования, изделий и материалов, необходимых для производства монтажных работ, а также определения сроков их поставки.

Калькуляции трудозатрат на монтаж тепломеханического оборудования и трубопроводов котельной на базе укрупненных норм составляют, чтобы оценить затраты труда при разработке графика работ и облегчить работу линейного инженерно-технического персонала при выдаче заданий бригадам. Калькуляции должны быть разработаны так, чтобы они были основой для выдачи аккордных и аккордно-премиальных нарядов. Они должны охватывать весь объем работы, выполняемой монтажной организацией с учетом способов и методов монтажа, заложенных в проекте производства работ.

Чем качественнее и полнее будут решены в ППР все вопросы, возникающие при производстве монтажных работ, тем выше его значение в повышении производительности труда и снижении себестоимости монтажных работ.

Монтаж котлов - Проект производства работ монтажа котельной

По материалам сайта: http://gardenweb.ru

fix-builder.ru

Проект производства работ на монтаж системы отопления коттеджа

ПРОЕКТ ПРОИЗВОДСТВА РАБОТПРОЕКТ ПРОИЗВОДСТВА РАБОТ НА МОНТАЖ СИСТЕМЫ ОТОПЛЕНИЯ КОТТЕДЖА

Общие данные

Ведомость рабочих чертежей основного комплекта раздела "ОВ"

| Лист | Наименование | Примечание |

| 1 | Общие данные | На 3 листах |

| 2 | Система отопления. План подвала | |

| 3 | Система отопления. План первого этажа | |

| 4 | Система отопления. План второго этажа | |

| 5 | Система теплых полов. План подвала | |

| 6 | Система теплых полов. План первого этажа | |

| 7 | Схема системы отопления |

Нормативная литература

| Nп/п | Обозначение | Наименование | Прим. |

| 1 | СНиП 41-01-2003Отопление, вентиляция и кондиционирование | Отопление, вентиляция кондиционирование | |

| 2 | СНиП 23-02-2003 | Тепловая защита зданий | |

| 3 | СНиП 31-01-2003 Здания жилые многоквартирные | Жилые здания | |

| 4 | ТСН 31-332-2006Санкт-Петербурга Распоряжение Комитета по строительству Санкт-Петербурга от 23.12.2005 N 68 | Жилые и общественные высотные здания |

1. Общие указания

Отопление

Рабочий проект разработан на основании архитектурно-строительных чертежей, нормативной и технической литературы.

Проект выполнен в соответствии с действующими нормами, правилами и стандартами.

Расчетные параметры теплоносителя 95-70 °С.

Проектом предусмотрена центральная система водяного отопления.

Приготовление теплоносителя осуществляется в котле.

Приняты следующие температуры воздуха: наружного -28 °С, внутри помещений +20 °С.

Проектом предусмотрены система радиаторного отопления и система теплых полов.

В помещениях здания предусмотрена двухтрубная горизонтальная система отопления с разводкой подающего и обратного трубопроводов в конструкции пола.

В качестве отопительных приборов предусмотрены стальные панельные радиаторы "Kermi" с автоматическими терморегуляторами "Danfoss". В помещении, с большим остеклением, установлены конвекторы "Изотерм".

Сбор и удаление воздуха из системы отопления осуществляется из встроенных воздухоспускных кранов у нагревательных приборов.

Предусмотрена возможность отключения системы отопления по ветвям и слива воды из них. Для опорожнения горизонтальные трубопроводы прокладываются с уклоном не менее 0,002, спускные вентили в низших точках системы.

Для гидравлической регулировки системы отопления предусмотрены вентили запорные с плавной предварительной настройкой (фирмы Danfoss) установленные на подающих магистралях.

Изготовление узлов и деталей из труб, монтажно-сборочные работы и испытания систем производить в соответствии с требованиями СНиП 3.05.01-85* "Внутренние санитарно-технические системы"*.

________________

* СНиП 3.05.01-85 признан недействующим с 01.01.2013 Приказом Минрегиона России от 29.12.2011 N 635/17. Утвержден и введен в действие СП 73.13330.2012 "Внутренние санитарно-технические системы зданий. Актуализированная редакция СНиП 3.05.01-85" (сдесь и далее). - Примечание изготовителя базы данных.

Нагревательные приборы устанавливать под окнами - открыто.

Трубопроводы в местах пересечения перекрытий, внутренних стен и перегородок прокладывать в стальных гильзах, края которых располагать заподлицо с поверхностью стен, перегородок и потолков и на 30 мм выше поверхности чистого пола.

Предусмотренные проектом шаровые краны для опорожнения системы отопления принимать: 15 мм.

Основные показатели по чертежам отопления и вентиляции

| Наименование здания (сооружения), помещения | Объем, м | Периоды года при , °С | Расход тепла, Вт | Расход холода, Вт | Установленная мощность электро-двигателей, кВт | |||

| На отопление | На венти-ляцию | На горячее водоснаб-жение | Общий | |||||

| Жилые | -28 | 40192 | - | - | ||||

Рис.1. Система отопления. План подвала

Рис.2. Система отопления. План первого этажа

Рис.3. Система отопления. План второго этажа

Рис.4. Система теплых полов. План подвала

Рис.5. Система теплых полов. План первого этажа

Рис.6. Схема системы отопления

Рис.7. Схема системы отопления

Рис.8. Схема системы отопления

Условные обозначения

| Условные обозначения | Наименование |

| Рис.9 | Подающий трубопровод системы отопления |

| Рис.10 | Подающий трубопровод системы отопления в изоляции |

| Рис.11 | Радиатор. Цифра указывает на типоразмер прибора в соответствии с прилагаемыми на чертежах таблицами |

| Рис.12 | Автоматический воздухоотводчик |

| Рис.13 | Горизонтальный воздухосборник |

| Рис.14 | Неподвижная опора |

| Рис.15 | Балансировочный клапан |

| Рис.16 | Кран шаровый полнопроходной |

2. Требования к качеству и приемка работ

СХЕМА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА ТЕПЛОВОГО ИСПЫТАНИЯ СИСТЕМ ОТОПЛЕНИЯ И ТЕПЛОСНАБЖЕНИЯ

СНиП 3.05.01-85 пп.1.3; 1.5; 1.6; 2.2; 2.6; 2.36; 3.2-3.5; 3.7; 3.18; 3.20-3.27; 4.1; 4.10

| Наименование процессов, подлежащих контролю | Предмет контроля | Инструмент и способ контроля | Время контроля | Ответ-ственный контро-лер | Технические критерии оценки качества |

| Подготовительные работы | Качество монтажа системы | Технический осмотр | До начала испытания | Мастер | Монтаж систем отопления и теплоснабжения должен быть выполнен в соответствии с проектной документацией, действующими техническими условиями, стандартами, строительными нормами и правилами работ |

| Тепловое испытание системы | Температура воды в системе | Инструментально. Термометр | В процессе проведения испытания | Прораб | Тепловое испытание систем отопления и теплоснабжения при положительной температуре наружного воздуха должно производиться при температуре воды в подающих магистралях систем не менее 333 К (60 °С). При отсутствии в теплое время года источников теплоты тепловое испытание систем отопления должно быть произведено по подключении к источнику теплоты. Тепловое испытание систем отопления при отрицательной температуре наружного воздуха должно производиться при температуре теплоносителя в подающем трубопроводе, соответствующей температуре наружного воздуха во время испытания по отопительному температурному графику но не менее 323 К (50 °С), и величине циркуляционного давления в системе согласно рабочей документации |

| Продолжительность испытания, равномерность прогрева отопительных приборов | Внешний осмотр | То же | То же | Тепловое испытание систем отопления следует производить в течение 7 ч, при этом проверяется равномерность прогрева отопительных приборов (на ощупь). Отопительные приборы должны прогреваться равномерно |

l.120-bal.ru

Реферат - Типовая технологическая карта (ттк) Монтаж котла дквр-10-13

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

Монтаж котла ДКВР-10-13

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта разработана на монтаж котла ДКВР-10-3. Технологическая карта предназначена для руководителей работ и бригадиров, работающих на монтаже котельных установок.

МОНТАЖ КОТЕЛЬНЫХ УСТАНОВОК

Приемка оборудования и строительной части под монтаж

Перед началом монтажа котельных установок следует выполнить ряд подготовительных работ, в том числе и приемку оборудования под монтаж. Однако прежде, чем принять оборудование, необходимо создать условия для его хранения. В зависимости от способа хранения материалы и оборудование делят на четыре группы: 1. Материалы и оборудование, хранение которых допускается на открытых площадках: транспортабельные блоки котлов, каркасы, барабаны, секции чугунных котлов, красный кирпич и др. 2. Материалы и оборудование, которые должны храниться под навесами: кипятильные трубы, обдувочные приборы, вентиляторы, теплоизоляционные материалы, шамотный кирпич и др. 3. Материалы и оборудование, которые следует хранить в холодном складе: мелкие детали, крепеж, арматура и др. 4. Материалы и оборудование, которые должны храниться в теплом складе: КИП, электромоторы, инструмент и др. Склады необходимо устраивать с учетом удобства производства погрузочно-разгрузочных работ. Приемка котельного оборудования под монтаж - ответственная операция, которой нужно уделять серьезное внимание. При приемке оборудования в первую очередь необходимо по отгрузочным ведомостям проверить его комплектность. Затем следует проверить исправность и выявить дефекты, подлежащие устранению, а также составить ведомость недостающих деталей и оборудования. Результатом приемки должен явиться акт технической приемки оборудования под монтаж. Ответственность за видимые дефекты, которые не были обнаружены при приемке оборудования, ложится на монтажную организацию. Кроме дефектов, допущенных по вине завода-изготовителя, на котлах могут появиться повреждения при погрузочно-разгрузочных работах и во время транспортировки, может быть не выдержана комплектность поставки, поэтому приемку оборудования под монтаж необходимо производить поэлементно. При приемке секций чугунных котлов следует обращать внимание на качество ребер, образующих газоходы котла, на обработку ниппельных гнезд и их размеры. Кромки ребер не должны иметь значительных неровностей, так как при сборке секций это приводит к образованию недопустимых зазоров, через которые дымовые газы будут перетекать, минуя газоходы. Внутренняя поверхность ниппельных гнезд должна быть гладкой, и ниппели должны входить в них без усилий, в противном случае могут возникнуть различные напряжения при стягивании пакетов, что приведет к образованию трещин в секциях в период эксплуатации. В комплект заводской поставки котла кроме секций входят фасонные части и топочная гарнитура.

Рассмотрим приемку под монтаж элементов котлов ДКВР, которые могут поставляться в собранном виде в обшивке и обмуровке, в собранном виде без обшивки и обмуровки, отдельными блоками или россыпью.

Котлы поступают в адрес заказчика, на обязанности которого лежит доставка их в монтажную зону, где представитель монтажной организации принимает оборудование под монтаж. При приемке блоков котлов в обмуровке и обшивке производится технический осмотр внутренних и наружных поверхностей, состояния внутренней перегородки, кипятильных и экранных труб, проверяются соответствие размеров блоков и их деталей чертежам, комплектность поставки по спецификациям. Так же принимаются транспортабельные блоки без обмуровки и обшивки. Более трудоемкой является приемка элементов котла, поставляемого россыпью. Барабаны котлов отгружаются заводом-изготовителем с запломбированными люками. Фланцы должны быть закрыты заглушками, трубные отверстия - покрыты противокоррозионным составом. При осмотре барабанов следует проверить отсутствие наружных повреждений, которые могли образоваться при перевозке, а также прогиба поверхности в местах сосредоточения трубных отверстий. Прогиб барабана проверяют с помощью струны, натянутой вдоль его оси. По концам барабана под струну подкладывают подкладки одинаковой толщины. Разница в расстоянии от струны до стенки барабана по краям и в середине дает величину прогиба. Допустимый прогиб составляет 0,15-0,3% длины барабана. Проверке подлежит также овальность барабана. Ее осуществляют с помощью раздвижного штихмаса путем измерения внутреннего диаметра в двух взаимно перпендикулярных направлениях одного сечения. Допуск на овальность - 1 % от номинального размера диаметра барабана. Обнаруженные прогибы и овальность должны быть учтены при разметке трубной системы котла. Осматривая барабаны, следует проверять также количество и размещение трубных отверстий и штуцеров. В этом случае необходимо учитывать следующие допуски: а) шаг трубных отверстий вдоль барабана может отклоняться не более чем на 1,5 мм, а поперек него - не более чем на 0,1 мм; б) расстояние между крайними отверстиями в ряду может отклоняться не более чем на 3 мм. Далее, с помощью предельного шаблона проверяют диаметры трубных отверстий. Одна сторона шаблона соответствует максимально допустимому диаметру отверстия, другая сторона - минимально допустимому. В отверстия нормального диаметра шаблон большего размера не проходит, а шаблон меньшего размера входит свободно. Одновременно проверяют отсутствие на стенках трубных отверстий задиров, выбоин, раковин, продольных рисок, а также правильность приварки и состояние фланцев. При осмотре коллекторов проверяют отсутствие вмятин, трещин, расслоений и других дефектов. Кроме того, проверяют количество трубных отверстий, их расположение, размещение лючков, опор и штуцеров. Необходимо проверять лючковые затворы, прилегание бугелей затворов к корпусу барабана, возможность свободного заворачивания гайки на хвостовик и т.д. Трубы поверхности нагрева котла проверяют по нескольким показателям: по их количеству, по качеству металла, отсутствию наружных повреждений, размерам наружного диаметра, овальности, проходимости труб и правильности их гнутья. Качество металла проверяют по сертификату, а в случае отсутствия последнего - лабораторным испытанием. Способ изготовления труб также указывается в сертификате. Для монтажа поверхности нагрева применяют только бесшовные трубы. Наружный диаметр труб проверяют в нескольких местах по длине трубы с помощью шаблона. Отклонение размера наружного диаметра в ту или другую сторону не должно превышать 1%. Толщину стенки труб измеряют предельным шаблоном. Допускается увеличение толщины стенки на 15% или уменьшение на 10%. Проходимость каждой трубы проверяют, пропуская через нее шар диаметром, равным 0,85 внутреннего диаметра проверяемой трубы. Правильность гнутья труб может быть проверена на плазе, представляющем собой ровную металлическую площадку, покрытую тонким слоем мела. По данным чертежей на плазе вычерчивают в натуральную величину поперечные сечения барабанов и профили труб. Вычерчивание должно производиться тщательно и с учетом проверки барабанов на прогиб и овальность, так как неточное взаимное расположение барабанов приводит к затруднениям при монтаже труб и даже к невозможности его вообще. Профиль трубы на плазе фиксируют с помощью кондукторов. Таким же способом на плазе проверяют правильность погибов змеевиков пароперегревателя. Детали чугунных экономайзеров (ребристые трубы и калачи.) проверяют по внешнему виду и по размерам. Проверяя качество ребристых труб, необходимо обращать внимание на то, чтобы количество дефектных ребер не превышало 10%. В комплект поставки котла входит арматура, устанавливаемая в его пределах. Ее приемка заключается в наружном и внутреннем осмотре, в процессе которого следует обращать внимание на чистоту отливки корпуса и обработки уплотнительных поверхностей, чистоту обработки и легкость вращения шпинделя, а также на соответствие арматуры требуемому давлению. Перед монтажом арматура должна быть подвергнута гидравлическому испытанию на плотность под давлением, равным полуторакратному рабочему давлению. Особое внимание необходимо обращать на состояние легкоплавких пробок. В случае обнаружения повреждения их следует вновь залить сплавом, состоящим из 90% свинца и 10% олова. Объем строительных работ, который должен быть выполнен к началу монтажа котлов, устанавливается в ППР в зависимости от типа котлов, вида поставки, применяемых монтажных механизмов и метода монтажа, компоновки котельной и др. Последовательность выполнения строительной части котельной должна быть подчинена удобству монтажа котлов и оборудования. Так, например, при блочной поставке котлов их монтаж целесообразно производить до выполнения надземной части котельного зала с использованием кранов нужной грузоподъемности, в том числе предназначенных для строительных работ. Если же по каким-либо причинам отсутствует возможность монтажа блоков до выполнения строительных работ по надземной части, нужно оставлять монтажные проемы, места и размеры которых должны быть согласованы с монтажной организацией. При поставке котлов россыпью их монтаж целесообразно начать после окончания основных строительных работ. Заслуживает внимания совмещенный способ производства работ; он применяется некоторыми монтажными организациями при строительстве котельных, помещение котельного зала которых представляет собой железобетонный каркас с кирпичным заполнением. В этом случае (при блочной поставке котлов) монтаж сборных железобетонных конструкций ограждений выполняется параллельно с монтажом котлов и вспомогательного котельного оборудования. При приемке строительной части особенно тщательно следует проверять размеры и привязки фундаментов под котлы, так как они определяют положение каркаса, а последний - положение котла по отношению к стенам котельного зала, что строго регламентировано. Конструкция фундамента под котел зависит от типа котла, его конструкции и производительности. Для секционных котлов фундаменты выполняют в виде бетонных плит, размеры которых определяются типовым чертежом котла. Котлы типа ДКВР имеют железобетонные фундаменты преимущественно рамного типа. Сооружение фундамента входит в обязанность строительной организации. Качество фундамента считается удовлетворительным, если в бетоне нет раковин, трещин и других видимых дефектов. При приемке проверяют оси симметрии каждого котла и линии фронта котлов. Проверку выполняют следующим образом. По осям на высоте 1,8-2 м натягивают вязальную проволоку, концы которой перекидывают через строительные скобы, заделанные в стены, и оттягивают грузами. Установив оси, проверяют их взаимную перпендикулярность. Концы осей фиксируют риской на скобах. После выверки осей фундамента проверяют его геометрические размеры и положение относительно стен котельного зала. С помощью отвеса и стальной ленты определяют положение центров колонн каркаса, по данным чертежа наносят размеры башмаков колонн и проверяют правильность расположения болтовых отверстий. Далее, с помощью нивелира проверяют горизонтальное положение верхней плоскости у каждого башмака и устанавливают необходимость обрубки фундамента или уменьшения высоты подкладок под башмак. Если колонны крепятся к фундаменту не на болтах, а привариваются к закладным частям, то проверяют правильность их установки. К закладным частям допускается приваривать подкладки толщиной не более 10 мм. Затем проверяют все геометрические размеры фундамента и его прямоугольность (путем замера диагоналей). Выполненная таким образом проверка строительной части фундамента гарантирует установку котла в проектное положение. Проверяются и принимаются по акту также все фундаменты под насосы, вентиляторы, дымососы и нестандартное оборудование. Принимая фундаменты под вспомогательное оборудование, следует обращать внимание на их взаимное расположение, на правильность привязки к стенам сооружения (согласно проекту) и на расположение колодцев под анкерные болты. Выдерживание проектных размеров привязок - одно из условий монтажа трубной заготовки без переделок, это способствует индустриализации работ.

^ Монтаж секционных котлов

Чугунный секционный котел любого типа собирается из отдельных секций. По назначению и конфигурации могут быть лобовые, средние и задние секции чугунных котлов. Сборку производят на безрезьбовых ниппелях (секции стального котла собирают на сварке). При монтаже секционных котлов и вспомогательного оборудования значительный объем работ приходится на горизонтальную и вертикальную транспортировку отдельных деталей, пакетов, узлов или агрегатов. Эти работы выполняют такелажными средствами, из которых в первую очередь следует рекомендовать стреловые краны. В случае их отсутствия можно использовать домкраты, лебедки, тали и т.д. Секции котла могут быть собраны в пакеты непосредственно на стенах обмуровки топочной камеры, пакеты также могут быть заготовлены вне объекта и после испытания доставлены на него и установлены в проектное положение с помощью такелажных средств.

Во всех случаях необходимо стремиться к пакетному способу монтажа секционных котлов. Однако в практике пока еще имеет место монтаж котлов из отдельных секций, поэтому ниже излагается технология их монтажа. После приемки строительной части на бетонном фундаменте выкладывают стенки топки из красного кирпича до уровня колосниковых балок и устанавливают колосниковые балки; далее стенки топки выкладывают из огнеупорного кирпича до отметки низа секций котла. Одновременно со стенками топки выкладывают наружную стенку газохода на высоту, несколько меньшую высоты стенки топки. Красный кирпич кладут с перевязкой швов на глиняном растворе, а огнеупорный кирпич - на растворе из огнеупорной глины, смешанной с шамотным порошком. Борова выкладывают из красного кирпича на глиняном растворе. На уровне окончания кладки стенки топки устраивают подмости для удобства монтажа котла. Во время производства указанных работ слесари подготавливают котел к монтажу: очищают секции от формовочной земли, промывают керосином ниппели и ниппельные гнезда, предварительно очистив их от ржавчины, и транспортируют секции в помещение котельного зала на возможно близкое расстояние к месту сборки. В это же время подготавливают и монтируют такелажные средства для подъема секций.

Перед установкой каждой секции в ее ниппельные отверстия с одной стороны легкими ударами молотка через деревянный брусок вставляют ниппели, смазанные графитом, замешанным на натуральной олифе. Затем секции поочередно устанавливают в проектное положение, причем каждую последующую секцию ниппельными отверстиями надевают на ниппели предыдущей секции. Наружная поверхность ниппелей сточена на конус, что исключает возможность проскакивания ниппеля в ниппельном гнезде и создает уплотнение типа "металл о металл", препятствующее просачиванию воды. Однако на практике ниппель смазывают графитовой пастой и на него наматывают жгут из шнурового асбеста, пропитанный суриком или графитом, замешанными на натуральной олифе. Тонкий жгут шнурового асбеста создает более надежное уплотнение. При сборке секций котлов особое внимание следует обращать на их устойчивость. Устойчивость постепенно собираемого пакета может быть достигнута с помощью временных упоров. В этом случае задние секции, с которых всегда начинается монтаж котла, скрепляют планкой и поднимают на основание. Установленные в проектное положение задние секции крепят временными упорами к полу или стене, в зависимости от местных условий. После этого грузоподъемным механизмом поочередно поднимают отдельные секции правого и левого пакетов и соединяют на ниппелях друг с другом. Таким образом, параллельно собирают оба пакета. В последнее время находит применение монтажное приспособление, показанное на рис.1; сборка с его помощью упрощает монтаж и делает его безопасней, так как устойчивость получается более надежной. Монтажное приспособление состоит из стоек 1 и 2, ригеля 3 и консольной опоры 4. При сборке приспособления вначале на дно зольника устанавливают среднюю стойку 1, затем на нее надевают ригель 3 и закрепляют болтами на высоте, несколько превышающей высоту котла, после чего на ригель надвигают крайние стойки 2 и также крепят болтами. Далее, закрепляют на средней стойке консольную опору 4. Приспособление собирают на месте установки первых средних секций тыльной части котла, которые после окончания сборки приспособления устанавливают в проектное положение, выверяют и закрепляют винтовыми захватами 5. Затем устанавливают крайние задние секции и дальнейший монтаж производят аналогично изложенному выше. Показанное на рис.1 приспособление можно использовать при сборке секционных котлов любого типа.

Рис.1. Монтажное приспособление для сборки чугунных секционных котлов:

1, 2 - стойки; 3 - ригель; 4 - консольная опора; 5 - винтовые захваты

Собрав несколько секций (4-6), их стягивают поочередно двумя монтажными стяжными болтами, пропущенными через верхнее и нижнее ниппельное отверстие пакета. Равномерное стягивание исключает перекос секций. Зазор между секциями после их стягивания не должен превышать 2 мм. По окончании стягивания пакета монтажные стяжные болты заменяют постоянными стяжными болтами, входящими в комплект котла. Для этого монтажные болты снимают и на ниппели крайних секций надевают патрубки, также входящие в комплект котла. В патрубки вставляют специальные "сухари", сквозь которые пропускают постоянный стяжной болт, стягивающий пакет с обеих сторон гайками и контргайками. Сухарь должен закрывать не более 15% сечения ниппельного отверстия. Затем к верхним патрубкам с фронта котла и к нижним патрубкам задней части котла присоединяют на паронитовых прокладках фланцевые отводы, соединяемые между собой фланцевым тройником. Верхние патрубки сзади котла и нижние патрубки впереди котла закрывают заглушками, причем передние заглушки должны иметь приваренный штуцер для присоединения котла к водопроводу и для опорожнения котла. На тройники спереди и сзади котла устанавливают задвижки. На этом обвязка водогрейного котла заканчивается. При монтаже секционных паровых котлов кроме указанных операций производится также монтаж паросборника и циркуляционных труб, соединяющих паросборник с котлом. В зависимости от поверхности нагрева котла циркуляционные трубы могут быть установлены с одной или с обеих сторон котла. После окончания обвязки котла снимают стяжные планки задних секций (если они использовались), удаляют временные упоры или монтажное приспособление и затем приступают к его гидравлическому испытанию. Водогрейные котлы испытывают полуторакратным рабочим давлением, но не менее 4 кгс/см, паровые котлы подлежат испытанию на 2 кгс/см. В обоих случаях давление проверяется по пружинному манометру. Котел должен находиться под испытательным давлением в течение 5 мин. Если за это время давление не упадет и в котле не будет обнаружено видимых деформаций, а в сварных швах - капель или отпотевания, котел будет считаться выдержавшим гидравлическое испытание. Испытание производится с помощью гидравлического пресса. Котел заполняется водой из водопроводной сети через штуцеры в нижних заглушках с фронта котла. Температура в помещении котельной при испытании должна быть не менее 5° С. О результатах испытания составляется акт. После окончания испытания воду из котла удаляют. При монтаже арматуры котла особое внимание следует обращать на правильную установку и регулировку предохранительных устройств. На водогрейных котлах и водоподогревателях таким устройством, как известно, является рычажный предохранительный клапан. Он должен быть отрегулирован на давление, превышающее рабочее на 0,2 кгс/см. При таком положении груза на рычаге клапана должна быть сделана риска. Неправильная регулировка клапанов или установка неотрегулированных клапанов со случайным положением груза приводила на практике к взрыву котлов. На секционном котле следует устанавливать два предохранительных клапана, однако допускается вместо одного из них устанавливать обратный клапан на обводной линии вокруг задвижки. Обратный клапан должен пропускать воду из котла. При монтаже выкидных приспособлений необходимо обращать внимание на то, чтобы выкидная труба с наименьшим количеством поворотов была выведена за пределы котельной в сторону фасада, не имеющего дверных проемов. Кроме того, выкидное приспособление должно быть закреплено на кронштейнах, иначе во время выброса пара оно может упасть под действием гидравлического удара, которым сопровождается выброс пара. В паровых котлах низкого давления находят применение самопритирающиеся пружинные предохранительные клапаны, заменяющие громоздкие выкидные приспособления. Дальнейшие операции, связанные с обмуровкой котла, зависят от его конструкции. Если конструкция котла предусматривает обмуровку, то следующей операцией является сварка каркаса из угловой стали, к которому крепятся топочные устройства (при использовании твердого топлива - загрузочная и зольниковая дверцы). К верхним ригелям каркаса спереди и сзади в плоскости шиберов крепятся ролики для троса, соединяющего шибер с противовесом, так как управление шиберов выводится на фронт котла. Однако некоторые типы котлов обмуровки не требуют, и, следовательно, обвязочный каркас не сваривается. Гарнитура котла в этом случае крепится к лобовым секциям, после чего наружная поверхность котла покрывается листовым асбестом и кожухом из листовой стали. Перед началом обмуровки или устройства кожуха щели между секциями проконопачивают шнуровым асбестом. Посекционный способ сборки требует значительно больших трудозатрат, чем пакетный, при котором исключаются операции по оборке пакетов на месте их установки. Таким образом, пакетный способ является индустриальным способом монтажа секционных котлов и в настоящее время находит широкое применение. Монтаж котельной с четырьмя водогрейными котлами по 64 м каждый таким способом дает экономический эффект и сокращает трудозатраты на 35 чел.-дн. Еще более индустриальный способ монтажа - использование готовых пакетов котлов, поступающих на объект непосредственно с завода-изготовителя. Монтаж котлов КЧм заключается в установке их на основание, подключении к дымоходу с помощью чугунного патрубка, входящего в комплект котла, а также подсоединении к системам отопления и водоснабжения. В топках чугунных секционных котлов может сжигаться твердое, жидкое и газообразное топливо. Каждому виду сжигаемого топлива соответствуют свои конструкции топочного устройства. Для сжигания твердого топлива применяются топки с ручными колосниковыми решетками, состоящими из подколосниковых балок и плитчатых колосников. Подколосниковые балки (крайние и средние) заделывают в стенки топочной камеры во время кладки. При этом следует обращать внимание на горизонтальность балок и расстояние между ними, которое должно соответствовать длине колосников. Укладывая колосники на колосниковые балки, нужно обеспечить между концами колосников зазоры в 5-10 мм для возможности свободного удлинения колосников при их нагревании. Чтобы облегчить труд кочегаров при удалении шлака и золы, часть колосников делают поворотными. Рычаг поворотного механизма выводят на боковую стенку котла. На фронте котла монтируют загрузочную и зольниковую дверцы, а также дутьевой патрубок для подачи воздуха. Эти элементы фронта топки входят в комплект котла. В зависимости от конструкции котла дверцы могут быть прикреплены с помощью шпилек к лобовым секциям или с помощью болтов к обвязочному каркасу, как было сказано ранее. При монтаже котлов, предназначенных для сжигания жидкого топлива, фронтовую плиту, топочные дверцы и колосниковые решетки не монтируют. Для сжигания жидкого топлива применяют форсунки различных конструкций или осуществляют бесфорсуночное сжигание топлива с помощью микроциклонных топок, разработанных и применяемых монтажными организациями. Форсунки крепят к металлической плите, которую в свою очередь закрепляют на переднем фронте каркаса обмуровки котла. Монтаж форсунок производят в соответствии с заводскими инструкциями по монтажу и эксплуатации форсунок. Микроциклонные топки изготавливают на заготовительном предприятии и в готовом виде присылают на объект. При монтаже микроциклонные топки вставляют в отверстие, оставленное в обмуровке. Пространство между обмуровкой и наружной поверхностью цилиндра топки проконопачивают шнуровым асбестом. Для сжигания газа в топках котлов применяют диффузионные и инжекционные горелки, горелки с принудительным дутьем и комбинированные горелки (газомазутные и пылегазовые). По давлению газа различают горелки низкого, среднего и высокого давления. Следовательно, применение того или иного вида горелок зависит от давления газа и конструкции котла. Горелки для промышленного газоснабжения изготовляются на заготовительных предприятиях по типовым чертежам, ссылка на которые дается в проекте газификации котельной. Так, например, для сжигания газа низкого давления в секционных котлах часто применяют диффузионные подовые горелки. Подовая горелка представляет собой две перфорированные трубы, присоединенные к одному коллектору. Отверстия в трубах располагаются под углом 90°. Горелку помещают в щелях футеровки из огнеупорного кирпича, выложенной на колосниковой решетке (рис.2). Воздух для поддержания горения поступает в щели через колосниковую решетку за счет естественной тяги. Разрежение в топке должно быть не менее 3 мм вод.ст.

Рис.2. Футеровка подовой горелки

Для монтажа горелки на фронте котла вместо топочной дверцы устраивают фронтовое устройство с гляделкой, а вместо зольниковой дверцы и дутьевого патрубка - металлический лист с отверстием для организованной подачи воздуха к горелке. Эти детали также изготовляются по типовым чертежам на заготовительных предприятиях. Альбомы типовых чертежей разработаны для всех типов котлов.

При монтаже котлов, предназначенных для работы на газовом топливе, необходимо в первом шибере за котлом вырезать аварийное отверстие, обеспечивающее проветривание топки. Диаметр отверстия, указываемый в проекте, обычно составляет 50-100 мм. Перед шибером монтируют штуцер для отбора продуктов сгорания. На каждом котле следует устанавливать взрывные клапаны. Они должны предохранять котел от разрушения во время взрыва, который может получиться в момент внесения в топку запальника для разжигания котла (как известно, газ, смешанный с воздухом в определенных концентрациях, взрывоопасен). При устройстве взрывного клапана (рис.3) вначале в обмуровку заделывают металлическую рамку 1, выступающую наружу на 100 мм. С торца рамку затягивают металлической сеткой 2 и листовым асбестом 3. Сетка, расположенная со стороны топки, предохраняет асбест от разрыва в случае разрежения воздуха в топке и придает ему механическую прочность.

Рис.3. Взрывной клапан:^ 1 - металлическая рама; 2 - металлическая сетка; 3 - листовой асбест; 4 - обмуровка

^ Монтаж водотрубных котлов из отдельных элементов

При пользовании такелажным оборудованием необходимо придерживаться Правил устройства и безопасной эксплуатации грузоподъемных механизмов. В процессе подготовки производства после выбора метода монтажа нужно решить вопрос о способе подъема тяжеловесных грузов (подвеска, вымостка, использование крана и др.) в связи с тем, что от выбранного способа подъема зависит состав такелажных средств, схема их размещения и количество рабочих. Как показывает практика, вопросы такелажа нельзя оставлять без внимания, потому что это может, во-первых, привести к нарушению правил техники безопасности и, во-вторых, удлинить срок производства работ. Все такелажные средства должны удовлетворять требованиям Госгортехнадзора, изложенным в указанных правилах. Важное значение имеют Правила устройства и безопасной эксплуатации сосудов, работающих под давлением. Действие этих правил распространяется на сосуды, у которых произведение емкости (в литрах) на рабочее давление (в атмосферах) составляет более 200. Такие сосуды должны быть оборудованы отключающими устройствами, предохранительными клапанами и манометрами. В котельных с водотрубными котлами к таким сосудам относятся пароподогреватели, деаэраторы и другое оборудование. Трубопроводы котельных с водотрубными котлами в большинстве случаев относятся к трубопроводам 4-й категории. При наличии пароперегревателей с температурой перегрева выше 250 °С паропровод перегретого пара, а также трубопроводы горячей воды диаметром более 100 мм при температуре горячей воды выше 115 °С и давлении более 16 кгс/см относятся к трубопроводам 3-й категории и являются подведомственным Госгортехнадзору. Основным руководящим документом являются Правила устройства и безопасной эксплуатации паровых котлов. Согласно этим правилам, каждый котел давлением свыше 0,7 кгс/см или с температурой горячей воды выше 115 °С до начала комплексного опробования должен быть зарегистрирован в органах Госгортехнадзора. При регистрации представляют паспорт котла с заводскими чертежами, чертежи котельного зала, обмуровочные чертежи и некоторые другие документы, по требованию Госгортехнадзора. Паспорт и шнуровая книга котла высылаются заводом-изготовителем вместе с котлом в адрес заказчика, который регистрирует котел в Госгортехнадзоре и в дальнейшем хранит паспорт и шнуровую книгу. В Правилах подробно изложены требования к изготовлению, монтажу и эксплуатации котлов и котельного оборудования. Таким образом, до начала монтажа котлов производитель работ должен изучить все необходимые руководящие документы. Заводы-изготовители, поставляют котлы в собранном виде, отдельными блоками и россыпью. Технология монтажа котлов зависит от условий их поставки. Монтаж котлов ДКВР (производительность менее 10 т/ч), поставляемых россыпью, начинается с установки на фундамент опорной рамы и тщательной ее выверки по уровню. Допустимое отклонение верхней полки рамы от горизонтального положения должно быть не более 2 мм, а отклонение между осями продольных и поперечных балок - не более 3 мм. В установленной раме вырезают места, препятствующие монтажу топочного устройства, и производят окончательную выверку рамы, после чего ее продольные балки до середины высоты заливают цементным раствором. Конструкция котлов ДКВР-10 не предусматривает устройства опорной рамы по контуру фундамента. Монтаж котлов ДКВР-10 в случае поставок их россыпью начинается с установки несущего каркаса. Последний представляет собой металлическую конструкцию из колонн и балок, поддерживающую барабаны, трубную часть, площадки, лестницы и частично обмуровку. Колонны каркаса в нижней части имеют башмаки, их крепят к фундаменту анкерными болтами (заливка болтов производится предварительно) или приваривают к закладным частям, заделанным ранее в фундамент. В процессе установки колонны расчаливают к строительным конструкциям. К колоннам на временных болтах присоединяют балки опорного пояса, являющегося опорной рамой для котлов. Предварительно колонны и балки раскладывают по своим местам согласно заводским номерам. После установки всех колонн и балок опорного пояса каркасу придают устойчивость, при которой допускается некоторая подвижность монтажных стыков. Затем с помощью отвесов проверяют вертикальность колонн в двух перпендикулярных плоскостях колонны. При необходимости верх колонн перемещают с помощью расчалок. Отклонение колонн от вертикали не должно превышать 1 мм на 1 пог. м длины. Далее, проверяют горизонтальность балок (допускаемое отклонение 5-10 мм). В конце проверяют прямоугольность каркаса, замеряя диагонали в верхней и нижней плоскостях. Разность измеренных диагоналей не должна превышать 1,5 мм на 1 пог.м. длины. Кроме несущего каркаса в конструкции котла предусмотрено устройство обвязочного каркаса, имеющего более легкую конструкцию, основным назначением последнего является обвязка обмуровки. Обвязочный каркас можно монтировать после монтажа несущего каркаса, а при отсутствии каркаса - после выполнения обмуровочных работ. Окончив проверку каркаса и надежности его раскрепления, заменяют временные болтовые соединения постоянными соединениями на сварке. Следующая операция - выкладка футеровки золовых отсеков и шлаковых бункеров. Кладку ведут из шамотного кирпича на шамотном растворе или на растворе из огнеупорной глины с кварцевым песком. После этой операции устанавливают барабаны. Подача барабанов в помещение котельной может быть произведена различными способами, в том числе краном грузоподъемностью 5 т и талью. Обычно установку начинают с монтажа нижнего барабана, выполняемого в следующей последовательности. На опорной раме вначале устанавливают опоры камер экранов и опоры нижнего барабана (для котлов ДКВР-10 - только опоры нижнего барабана). Опоры должны быть установлены с учетом обеспечения компенсации тепловых расширений котла во время эксплуатации. Для этого переднюю опору нижнего барабана крепят неподвижно, а при креплении остальных опор особое внимание обращают на наличие зазоров между болтами и отверстиями в опорах, а именно: а) у задней опоры нижнего барабана зазор должен быть не менее 8 мм в сторону заднего конца рамы; б) у задних опор камер экранов зазор поперек оси котла должен быть не менее 4 мм (болты располагаются посередине отверстий) и вдоль оси котла не менее 1 мм; в) у передних опор камер экранов в поперечном направлении зазор должен быть не менее 4 мм, а в продольном направлении зазор в обе стороны должен быть не менее 10 мм. После проверки все подвижные опоры временно закрепляют, затягивая болты. Далее, к нижнему барабану приваривают спускной штуцер, после чего барабан поднимают на опорную раму, устанавливают в проектное положение и прихватывают к опорным балкам. После установки и выверки нижнего барабана и проверки неизменности положения опорных конструкций приступают к подъему верхнего барабана. Перед его подъемом следует вскрыть лазы и разобрать внутрибарабанное устройство, мешающее вальцовке труб. Подъем осуществляют стреловыми кранами или другими грузоподъемными средствами на временный монтажный каркас или на колонны несущего каркаса. В монтажных организациях, занимающихся монтажом котлов ДКВР, целесообразно применять инвентарный временный металлический каркас. Поднятый барабан выверяют во всех пространственных положениях. Затем выверяют взаимное расположение барабанов. После установки барабанов в проектное положение монтируют камеры экранов, которые долж

www.ronl.ru