- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

ОСНОВНЫЕ ПРИЧИНЫ ПОВРЕЖДЕНИЙ ТОПОЧНЫХ УСТРОЙСТВ. Причины разрыва экранных и конвективных труб котла

2. Виды дефектов и повреждений элементов котлов

2.1. Поверхности нагрева.

Наиболее характерными повреждениями труб поверхностей нагрева являются: трещины поверхности экранных и кипятильных труб, коррозионные разъедания наружных и внутренних поверхностей труб, разрывы, утонения стенок труб, трещины и разрушения колокольчиков.

Причины появления трещин, разрывов и свищей: отложения в трубах котлов солей, продуктов коррозии, сварочного грата, замедляющих циркуляцию и вызывающих перегрев металла, внешние механические повреждения, нарушение водно-химического режима.

Коррозия наружной поверхности труб подразделяется на низкотемпературную и высокотемпературную. Низкотемпературная коррозия возникает в местах установки обдувочных приборов, когда в результате неправильной эксплуатации допускается образование конденсата на занесенных сажей поверхностях нагрева. Высокотемпературная коррозия может иметь место на второй ступени пароперегревателя при сжигании сернистого мазута.

Наиболее часто встречается коррозия внутренней поверхности труб, возникающая при взаимодействии коррозионноактивных газов (кислорода, углекислоты) или солей (хлоридов и сульфатов), содержащихся в котловой воде, с металлом труб. Коррозия внутренней поверхности труб проявляется в образовании оспин, язв, раковин и трещин.

К коррозии внутренней поверхности труб также относятся: кислородная стояночная коррозия, подшламовая щелочная коррозия кипятильных и экранных труб, коррозионная усталость, проявляющаяся в виде трещин в кипятильных и экранных трубах.

Повреждения труб из-за ползучести характеризуются увеличением диаметра и образованием продольных трещин. Деформации в местах гибов труб и сварных соединений могут иметь различные направления.

Прогары и окалннообразовання в трубах происходят вследствие их перегрева до температур, превышающих расчетную.

Основные виды повреждений сварных швов выполненных ручной дуговой сваркой - свищи, возникающие из-за непроваров, шлаковых включений, газовых пор, несплавления по кромкам труб.

Основными дефектами и повреждениями поверхности пароперегревателя являются: коррозия и окалинообразование на наружной и внутренней поверхности труб, трещины, риски и расслоение металла труб, свищи и разрывы труб, дефекты сварных соединений труб, остаточная деформация в результате ползучести.

Повреждения угловых швов приварки змеевиков и штуцеров к коллекторам, вызывающие нарушением технологии сварки, имеют вид кольцевых трещин вдоль линии сплавления со стороны змеевика или штуцеров.

Характерными неисправностями, возникающими при эксплуатации поверхностного пароохладителя котла ДЕ-25-24-380ГМ являются: внутренняя и наружная коррозия труб, трещины и свищи в сварных

швах и на гибах труб, раковины, могущие возникнуть при ремонтах, риски на зеркале фланцев, течи фланцевых соединений вследствие перекоса фланцев. При гидравлическом испытании котла можно

определить только наличие неплотностей в пароохладителе. Для выявления скрытых дефектов следует провести индивидуальное гидравлическое испытание пароохладителя.

2.2. Барабаны котла.

Характерными повреждениями барабанов котла являются: трещины-надрывы на внутренней и наружной поверхности обечаек и днищ, трещины-надрывы вокруг трубных отверстий на внутренней поверхности барабанов и на цилиндрической поверхности трубных отверстий, межкристаллитная коррозия обечаек и днищ, коррозионные разъединения поверхностей обечаек и днищ, овальность барабана оддулины (выпучины) на поверхностях барабанов, обращенных в топку, вызванные температурным воздействием факела в случаях разрушения (или выпадения) отдельных частей футеровки.

2.3. Металлоконструкции и обмуровка котла.

В зависимости от качества профилактической работы, а также от режимов и сроков эксплуатации котла, его металлоконструкции могут иметь следующие дефекты и повреждения: разрывы и изгибы стоек и связей, трещины, коррозионные повреждения поверхности металла.

В результате длительного воздействия температур имеют место растрескивание и нарушение целостности фасонного кирпича, закрепляемого на штырях к верхнему барабану со стороны топки, а также трещины в кирпичной кладке по нижнему барабану и поду топки.

Особенно часто встречается разрушение кирпичной амбразуры горелки и нарушение геометрических размеров за счет оплавления кирпича.

3. Проверки состояния элементов котла.

Проверка состояния элементов котла, выведенного в ремонт, производится по результатам гидравлического испытания, наружного и внутреннего осмотра, а также других видов контроля, проводимых в объеме и соответствии с программой экспертного обследования котла (раздел «Программа экспертного обследования котлов»).

3.1. Проверка поверхностей нагрева.

Осмотр наружных поверхностей трубных элементов особенно тщательно необходимо производить в местах прохода труб через обмуровку, обшивку, в зонах максимальных тепловых напряжении - в районе горелок, лючков, лазов, а также в местах гибов экранных труб и на сварных швах.

Для предупреждения аварии, связанных с утонением стенок труб вследствие сернистой и стояночной коррозии, необходимо при ежегодных технических освидетельствованиях, проводимых администрацией предприятия, производить контроль труб поверхностей нагрева котлов, эксплуатируемых более двух лет.

Контроль производится внешним осмотром с обстукиванием предварительно очищенных наружных поверхностей труб молотком массой не более 0,5 кг и измерением толщины стенок труб. При этом следует выбирать участки труб, подвергшиеся наибольшему износу и коррозии (горизонтальные участки, участки в отложениях сажи и покрытые коксовыми отложениями).

Измерение толщины стенок труб производится ультразвуковыми толщиномерами. Возможно вырезание участков труб на двух-трех трубах топочных экранов и трубах конвективного пучка, расположенных на входе газов в него и выходе. Оставшаяся толщина стенок труб должна быть не менее расчетной согласно расчету на прочность (прилагаемого к Паспорту котла) с учетом прибавки на коррозию на период дальнейшей эксплуатации до следующего освидетельствования и прибавки запаса 0,5 мм.

Расчетная толщина стенки экранных и кипятильных труб для рабочего давления 1,3 МПа (13 кгс/см2) составляет 0,8 мм, для 2,3 МПа (23 кгс/см2) – 1,1 мм. Прибавка на коррозию принимается по полученным результатам замеров и с учетом длительности эксплуатации между освидетельствованиями.

На предприятиях, где в результате длительной эксплуатации не наблюдалось интенсивного износа труб поверхностей нагрева, контроль толщины стенок труб может производится при капитальных ремонтах, но не реже 1 раза в 4 года.

Внутреннему осмотру подлежат коллектора, пароперегревателя и заднего, экрана. Обязательному вскрытию и осмотру должны быть подвергнуты лючки верхнего коллектора заднего экрана.

Наружный диаметр труб должен измеряться в зоне максимальных температур. Для измерений применять специальные шаблоны (скобы) или штангенциркуль. На поверхности труб допускаются вмятины с плавными переходами глубиной не более 4 мм, если они не выводят толщину стенки за пределы минусовых отклонений.

Допускаемая разностенность труб - 10%.

Результаты осмотра и измерений заносятся в ремонтный формуляр.

3.2. Проверка барабана.

Дня выявления участков барабана, поврежденных коррозией, необходимо осмотреть поверхность до внутренней очистки с целью определения интенсивности коррозии измерить глубину разъедания металла.

Равномерные разъедания измерить по толщине стенки, в которой для этой цели просверлить отверстие диаметром 8 мм. После измерения в отверстие установить пробку и обварить с двух сторон или, в крайнем случае, только изнутри барабана. Измерение можно также производить ультразвуковым толщиномером.

Основные разъедания и язвины измерить, по оттискам. Для этой цели поврежденный участок поверхности металла очистить от отложений и слегка смазать техническим вазелином. Наиболее точный отпечаток получается, если поврежденный участок расположен на горизонтальной поверхности и в этом случае имеется возможность залить его расплавленным металлом с низкой температурой плавления. Затвердевший металл образует точный слепок поврежденной поверхности.

Для получения отпечатков, пользоваться третником, баббитом, оловом, по возможности применять гипс.

Оттиски повреждений, расположенных на вертикальных потолочных поверхностях, получить, используя воск и пластилин.

Склепки и оттиски сохранить для сравнения с новыми, получаемыми при последующих осмотрах тех же мест.

Осмотр трубных отверстий, барабанов проводится в следующем порядке.

После удаления развальцованных труб проверить диаметр отверстий при помощи шаблона. Если шаблон входит в отверстие до упорного выступа, то это означает, что диаметр отверстия увеличен сверх нормы. Измерение точной величины диаметра осуществляется штангенциркулем и отмечается в ремонтном формуляре.

При контроле сварных швов барабанов необходимо подвергать проверке прилегающий к ним основной металл на ширину 20-25 мм по обе стороны от шва.

Овальность барабана измеряется не менее чем через каждые 500 мм по длине барабана, в сомнительных случаях и чаще.

Измерение прогиба барабана осуществляется путем натяжки струны вдоль поверхности барабана и замера зазоров по длине струны.

Контроль поверхности барабана, трубных отверстий и сварных соединений производится внешним осмотром, методами, магнитопорошковой, цветной и ультразвуковой дефектоскопии.

Допускаются (не требуют выправки) отдулины и вмятины вне зоны швов и отверстий при условии, что их высота (прогиб), в процентах от наименьшего размера их основания, будет не более:

Допускаемое уменьшение толщины стенки днища - 15%.

Допускаемое увеличение диаметра отверстий для труб (под сварку) - 10%.

studfiles.net

Анализ и оценка причин повреждаемости топочных экранов барабанных котлов высокого давления, страница 2

Статья сводится к оценке состояния циркуляционных контуров котла и внутрибарабанных устройств. Был выполнен осмотр и разборка внутрибарабанных устройств, ревизия выносных солевых отсеков, а в последующем и испытания котла.

Было установлено, в частности, что заужено на 25-40 % сечение ввода пароводяной смеси в циклоны барабана за счет выступающих паронитовых прокладок. Выполненный с учетом этого обстоятельства расчет циркуляции свидетельствует о снижении ее кратности с 4,15 до 3,75 при требуемой согласно [3] не менее 4,0.

Кстати, по данным представителя завода-изготовителя, минимальная кратность циркуляции на котлах БКЗ-420-140 Усть-Илимской ТЭЦ составляет 4,1.

При испытании котла было установлено, что в третьей панели заднего экрана при нагрузке корпуса 200-335 т/ч (60-100 %) рН котловой воды в опускной трубе этого экрана составляет 6,5-7,0 при норме по ПТЭ 9-9,5. Иногда отмечалось снижение рН в опускной трубе четвертой панели заднего экрана.

По этому результату, на наш взгляд, делается справедливое заключение о том, что работа экранов с таким низким рН приводила к интенсивной коррозии металла труб данных циркуляционных контуров. В начале статьи отмечается, что именно в этой третьей панели произошло 10 повреждений, а три в четвертой. Большее количество (12) произошло только в панели солевого отсека (вторая панель правого бокового экрана).

При наработке корпусов котла ст. № 2 ~ 150 тыс. ч., при отсутствии данных о химических промывках, при повреждениях связанных либо с пониженной величиной рН, либо с солевым отсеком трудно согласиться с тем, что кратность (скорость) циркуляции могла стать одной из причин коррозии и повреждений экранных труб котлов. Скорее наоборот – этот пример свидетельствует о том, что уровень кратности даже ниже 4,0 не оказывает явного влияния на отложения и коррозию экранных труб. Дополнительным косвенным подтверждением такой оценки может служить и то обстоятельство, что 5 таких же котлов на двух других станциях по данным [4] не имеют повреждений экранных труб.

Среди публикаций по этой проблеме рассмотрим еще один пример[5], в котором отмечается возникновение повреждений на котлах ТП-87, связанных с коррозией и надежностью циркуляции. Но в данном случае эти причины разделены. С первой из них связаны массовые повреждения наклонных участков труб фронтового и заднего экранов выше пережима.Со второй-повреждения, которые были вызваны кратковременным перегревом металла до 650 °C. Нарушение циркуляции в угловых панелях связано с тем, что из-за пережима часть их высоты (в особенной степени это относится к крайним трубам) оказывается вне зоны обогрева.

При циркуляционных испытаниях на одном из котлов было установлено, что при работе на угле наблюдается нарушение и даже опрокидывание циркуляции в угловой трубе при нагрузках менее 200 т/ч.

Результаты испытаний свидетельствуют о том, что скорость циркуляции в угловых панелях и трубах при номинальной и близкой к ней нагрузках должна быть достаточно низкой, а кратность циркуляции значительно ниже рекомендуемой [3]. Тем не менее, это не приводит к тому, что в этих трубах формируются отложения, приводящие впоследствии к коррозийным разрушениям труб, например в границах предтока, для которого характерны высокие тепловые потоки, особенно при работе на угле.

Приведенный анализ на примере трех котлов позволяет сделать заключение о том, что кратность (скорость) циркуляции не только на уровне допустимой, а и на более низком уровне не оказывает сколь-нибудь существенного влияния на формирование причин коррозии и повреждения экранных труб.

Для выявления наиболее вероятных причин рассмотрим влияние тепловых нагрузок и водно-химического режима.

Влияние водно-химического режима и тепловых нагрузок

vunivere.ru

ОСНОВНЫЕ ПРИЧИНЫ ПОВРЕЖДЕНИЙ ТОПОЧНЫХ УСТРОЙСТВ

Предупреждение АВАРИЙ ПАРОВЫХ КОТЛОВ

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / [email protected]

Привод ЭПУ 25А с дросселем - 5500грн

Повреждение поверхностей нагрева котла, нарушение циркуляции, эрозионной (золовой) износ, шлакование топки, загорание сажи и уноса, отчасти наружная коррозия труб в значительной степени зависят от режима работы топочных устройств.

При камерном сжигании топлив основными причинами повреждений являются нарушение нормального режима работы топки, шлакование обмуровки и экранных труб, взрывы и хлопки в топке и газоходах котла.

Для работы камерных топок важное значение имеет среднее тепловое напряжение топочного объема, определяющее при данном размещении радиационных поверхностей нагрева температуру газов в топке и на выходе из нее. Неравномерная нагрузка и высокая температура в топке, вызывающая усиленное шлакование и ее, и поверхностей нагрева (особенно при сжигании топлива с низкой температурой плавления золы), может быть причиной повышения температуры перегретого пара на выходе из перегревателя и других неполадок котла.

Неправильная организация процесса горения приводит к затягиванию факела в верхнюю часть топки, снижению интенсивности теплообмена и повышению температуры газов на выходе из топки, что также является причиной шлакования верха топки и пароперегревателя.

Неравномерное шлакование приводит к увеличению локальных теплонапряжений, а также температурных, перекосов на выходе из топки, которые ухудшают условия работы конвективных поверхностей нагрева (в первую очередь — перегревателя) и могут стать причиной повреждения труб из-за пережога.

В факельно-слоевых топках с забрасывателями угля (ПМЗ, топки ВТИ-Комега и др.) встречаются неполадки механизмов подачи забрасывателя топлива, а также шлакование экранов.

При слоевом сжигании топлива наиболее повреждаемым участком топки являются колосниковая решетка и ее узлы. В неподвижных решетках следует обращать внимание на колосники и привод их устройств для опрокидывания при очистке топки. В механических топках надежность определяется исправностью ходовой части и привода цепных решеток, а также работой колосников.

Дефектами цепных механических решеток являются: задевания подвижкой части решетки из-за недостаточных зазоров в сопряжении ходовой части с неподвижными узлами топки, перекосы во время работы колосникового полотна, повреждения колосников и заклинивание решетки. К неполадкам приводят также не учтенные при монтаже и ремонте тепловые деформации узлов и деталей топки.

В случае затруднения свободного теплового перемещения рамы решетки может происходить коробление ее узлов с изменением зазоров между ними и ходовой частью, перекос полотна из-за нарушения правильного взаимного положения приводного и натяжного валов решетки. В результате перекоса рамы ухудшаются условия работы подшипников и шеек валов.

Перекос полотна решетки может возникнуть при него - - ризонтальном расположении одного или двух валов ре-

Шетки, непараллельности их между собой или неперпендикулярном расположении валов к продольной оси решетки, а также при неодинаковом (по ширине полотна) натяжении цепей и неправильном сцеплении их с зубьями звездочек.

Поломки колосников, разрывы цепей, а также повреждения ходовой части и привода цепных решеток возможны в результате неисправности защитных приспособлений редукторов приводов решеток, не выключающих привод решетки при недопустимом увеличении сопротивления ее движению.

Перегрев колосников цепной решетки, коробление, поломка и выпадение их могут происходить из-за заплавле - ния шлаком части решетки и прекращения охлаждения воздухом, неправильного содержания решетки в горячем резерве, несоблюдения режима периодических пусков, накопления раскаленного шлака в бункере и несвоевременной очистки зон и шлакового бункера.

Выпадение колосников происходит из-за коробления и роста чугуна при сильном их нагреве.

Повреждения колосников и увеличение сопротивления движению решетки вызываются неудачной конструкцией и состоянием шлакоснимателей, когда наконечники упираются в колосники и ломают их. Выход из строя колосников может быть вызван также низким качеством чугуна и литья, изготовлением колосников с отступлением от проектных размеров и механических условий и др.

Основными неполадками беспровальных цепных решеток являются обгорание боковых держателей колосников и контактных уплотнителей в результате провала топлива через увеличенные зазоры между панелями (и подпанель - ными плитами) и боковыми держателями и горение его у боковых уплотнений. Горение провалившегося топлива продолжается между ходовой частью решетки и рамой после прогара уплотнений, из-за чего повреждаются металлические листы уплотнительной коробки рамы и обгорают концы стяжных болтов, что ведет к расстройству полотна решетки и ее заклиниванию, выпадению колосников.

Выпадение колосников может быть из-за некачественной сборки или ремонта ходовой части решетки: постановки длинных распорных трубок и недостаточной затяжки стяжных болтов, изгиба их из-за неправильной посадки звездочек, растяжения крайних тяговых цепей, скручивания переднего Еала. Укорочение распорных трубок и затяжка стяжных болтов, отсутствие зазоров в установке держателей и колосников также являются причиной их поломок. К выпадению и поломке колосников ведут неравномерное их расположение в плоскости полотна и по вертикали в результате несоблюдения проектных размеров деталей ходовой части, неравномерного растяжения цепей, неправильного изготовления и установки звездочек, изно - сы их зубьев, скручивания вала и др.

В практике иногда наблюдается коробление передней части решетки (рис. 1.1), вызываемое местным сопротив-

| Рис. 1.1. Коробление колосникового полотна при переходе через звездочки переднего вала: 1 — колосниковое полотно; 2 — звездочка переднего вала |

Лением ее движению. Если не принять срочных мер по устранению, возможна поломка держателей и колосников в случае неисправности выключающего устройства.

Причиной заклинивания и коробления полотна является также зажатие опрокинутого переднего колосника держателя, который при переходе полотна через звездочки ведущего „вала западает под последний колосник впереди идущего держателя.

Необходимо отметить, что модернизированные цепные решетки (БЦРМ) с улучшенной конструкцией боковых уплотнений и других узлов решетки работают более устойчиво.

Повреждения подшипников и шеек валов решетки могут быть при плохом качестве смазочного материала или его недостаточном количестве. Повреждения валов происходят при заклинивании решеток и несрабатывании предохранительного устройства редуктора, в результате чего возможны разрывы цепей, повреждения цепных звездочек, муфт и деталей коробок скоростей и редуктора.

При плохом ведении топочного процесса — протягивании зоны интенсивного горения кокса и хвостовой части решетки — происходят обгорание шлакоснимателей или колосников шлаковых подпоров, недостаточно охлаждаемых воздухом. В случае выпадения колосников шлаковых подпоров в хвостовой части решетки увеличиваются присо - сы воздуха.

При неправильном режиме горения топлива могут быть повреждения регуляторов слоя. Коробление и заклинивание гильотины регулятора и обгорание ее нижней части возможны при форсировании горения сухого топлива в первой зоне.

При эксплуатации котлов типа ПТВМ основными причинами неполадок и отказов в работе являются: Нарушения правил технической эксплуатации (работа с отключенными технологическими защитами, без режимных карт, с поврежденной обмуровкой и со …

На котле ТП-30 с шахтной топкой при сжигании подмосковного угля воздухоподогреватель систематически забивался летучей золой и уносом. При этом сопротивление его по газу резко увеличивалось. Из-за плохой работы воздухоподогревателя температура …

Аварии котлов из-за отложения внутритрубных образований, как правило, возникают при существенных повреждениях элементов котлов. Кроме того, внутритрубные отложения на стенках поверхностей нагрева вызывают большой пережог топлива. В период освоения энергоблока …

msd.com.ua

Повреждения трубной системы котла

Строительство Повреждения трубной системы котла

просмотров - 318

РЕМОНТ ЭЛЕМЕНТОВ КОТЛОАГРЕГАТА

Увеличение диаметра труб. Диаметр кипятильных и экранных труб увеличивается в результате их перегрева при нарушении циркуляции котловой воды или отложении на их внутренней поверхности накипи или шлама.

При замедлении циркуляции воды в трубе образуется паровой мешок. Пар в значительно меньшей степени отводит теплоту от трубы, чем вода, в результате чего стенка перегревается и труба раздувается под воздействием давления. При полном прекращении циркуляции воды труба разрывается. Накипь и шлам на внутренней поверхности трубы также затрудняют отвод теплоты от нее, вследствие чего появляются раздутия или выпучивания.

В змеевиках пароперегревателей диаметр труб может увеличиться из-за засорения, уменьшения скорости движения пара, отложения накипи при забрасывании в пароперегреватель котловой воды. Чаще всего диаметр труб пароперегревателей увеличивается из-за ползучести металла вследствие длительного нагрева стенок труб до температур выше расчетных. Длительные и кратковременные перегревы труб до очень высоких температур вызываются местными повышениями температуры газов при нарушении нормальных режимов эксплуатации котла.

Износ (истирание) стенок труб. При увеличенных скоростях запыленного газового потока стенки труб подвергаются абразивному истиранию и становятся тоньше. Золовой износ труб происходит при факельном сжигании многозольного топлива главным образом в конвективных поверхностях нагрева – на кипятильных трубах, змеевиках пароперегревателей и водяных экономайзеров.

Наиболее интенсивный износ происходит в местах увеличения скорости и изменения направления потоков газов, а также в местах завихрений, в которых увеличивается концентрация золы. Места интенсивного золового износа нужно искать в первую очередь у креплений труб и пламенных перегородок, манжет, крючков, хомутов, а также у неплотностей газовых перегородок, выступов обмуровки.

Трубы экранов, огибающие амбразуры, через которые выходит с большой скоростью поток угольной или сланцевой пыли, часто изнашиваются этой пылью. Стенки труб также изнашиваются при воздействии струй пара или его смеси с водой, вытекающих с большой скоростью из свища или трещины одной из труб. Также действуют струи пара из обдувочных аппаратов, если они установлены неправильно и струи пара омывают трубы. Вместе с тем, стенки труб изнашиваются от воздействия дроби, применяемой для очистки поверхности нагрева.

Золовой, пылевой и коррозионный износы стенок труб проверяют, вырезая участки труб или просверливая отверстия и замеряя толщину стенки.

Коробление и изгибы труб и змеевиков. Некоторые кипятильные и экранные трубы или их группы при эксплуатации изгибаются и выступают из общего ряда. Причиной этого чаще всего является зажатие камер, нижних барабанов или отдельных труб при проходе через обмуровку в результате отсутствия зазоров для их термического расширения. Трубы коробятся и изгибаются также из-за чрезмерного или неравномерного холодного натяга, допущенного при их установке, обрыва их крепления и нарушения нормальной циркуляции воды в котле.

Змеевики пароперегревателя коробятся в большей степени, чем отдельные трубы, вследствие обгорания и обрыва подвесок и выпадения дистанционных гребенок. Некоторые змеевики, атакже их группы опускаются, выступают из общего ряда и даже переплетаются между собой, что способствует отложению золы и нарушает равномерность потока газов. Короблению змеевиков способствуют чрезмерный или неравномерный натяг, допущенный при их установке, и наличие в газоходе отрезанных, но не удаленных змеевиков.

Змеевики и трубы водяного экономайзера коробятся и выступают из общего ряда в меньшей степени, чем змеевики пароперегревателя. Причинами коробления змеевиков труб водяного экономайзера являются недостаточная жесткость и смещение опор, аподвесных змеевиков – обрыв подвесок.

Коррозионные разъедания поверхности труб.На наружной и внутренней поверхностях труб в результате коррозионных процессов появляются оспины, язвины и раковины, которые могут превратиться в свищи. Разъедания на наружной поверхности труб появляются чаще всего при сжигании сернистого топлива, на внутренней поверхности (особенно в змеевиках водяных экономайзеров) – от воздействия на металл кислорода и углекислоты, содержащихся в питательной воде. Химические процессы усиливаются с повышением давления и температуры. Наружные разъединения обнаруживают при осмотре труб после их очистки от шлака. Чтобы проверить, нет ли коррозии на внутренней поверхности, вырезают участки труб из мест, в которых ее появление наиболее вероятно.

Механические повреждения чаще всего имеют вид вмятин и появляются из-за падения на трубы тяжелых частиц твердого шлака или кирпичей обмуровки. Вместе с тем, при разрывах труб и попадании струи воды на соседние трубы они нередко искривляются. Возможно также повреждение труб во время ремонта в результате случайного удара инструментом или деталями разборных металлических лесов.

Свищи в сварных стыках обнаруживаются, как правило, при эксплуатации котла. При гидравлическом испытании перед ремонтом определяют только место течи. Чаще всего свищи появляются в водяных экономайзерах, причем преимущественно в первые месяцы эксплуатации котла после его монтажа. Главными причинами образования свищей являются дефекты сварки – трещины, непровары, подрезы, шлаковые включения, поры, смещения труб, незаплавленные кратеры.

Читайте также

РЕМОНТ ЭЛЕМЕНТОВ КОТЛОАГРЕГАТА Увеличение диаметра труб. Диаметр кипятильных и экранных труб увеличивается в результате их перегрева при нарушении циркуляции котловой воды или отложении на их внутренней поверхности накипи или шлама. При замедлении циркуляции воды... [читать подробенее]

oplib.ru

Меры предотвращения повреждений экранных труб

из "Паровые котлы с естественной циркуляцией "

Перечисленные примеры далеко не исчерпывают причин, из-за которых происходит повреждение обогреваемы труб паровых котлов. Иногда pasipH труб происходит из-за нарушения элементариейших правил ремонта, как например, оставления в барабане или в экранном коллекторе посторонних предметов. Известны случаи, когда торможение циркуляции посторонними предметами приводило к повреждению труб лишь через длительное время. [c.139] Причины повреждения экранных труб могут быть весьма разнообразны из-за образования кольцевых трещин в вальцов ке, отложения накипи и т. д. Иногда разрыв трубы происходит из-за недобр окачественной сварки. Но и эти причины не исчерпывают всех возможных на практике случаев. [c.139] Для предотвращения возможных повреждений экранных труб из-за нарушения циркуляции рекомендуется проведение двух групп мероприятий режимных и конструктивных, какие должны исполняться в соответствии с конкретными условиями работы паровых котлов на электростанциях. Эти мероприятия увеличивают запас надежности работы котлов. После их проведения несколько уменьшается вероятность аварии при перечисленных выше временных ухудшениях условий эксплуатации. [c.139] Эффективность этого мероприятия была, в частности, доказана опы-. том эксплуатации нескольких паровых котлов высокого давлевня. При реконструкции этих котлов для защиты колонн каркаса от нагревания было решено увеличить ширину заднего экрана еш,е на одну трубу с каждой стороны. Вверху и внизу эти расположенные по углам топки трубы были изогнуты вбок и врезаиы в соседние крайние трубы заднего экрана, имевшиеся до реконструкции котла. Таким образом, циркуляция в угловых трубах была дополнительно затруднена наличием общих для двух труб участков на входе и выходе в коллекторы. В первый период освоения котлов имело место несколько случаев разрыва этих труб в их верхней части. [c.140] Повреждения прекратились после того, как без реконструкции экранных труб был освобождены от зажигательного пояса три угловые трубы с каждой стороны заднего экрана. [c.140] При растопке котла экранные трубы от нагревания удлиняются, а при остановке вновь укорачиваются. У котла большой производительности это тепловое перемещение составляет 40—60 мм, а иногда и более. [c.141] Удлиняются при нагревании также барабаны и экранные коллекторы. Свободное тепловое перемещение барабанов достигается тем, что их подвески делают шарнирными, а опоры — роликовьпми. Если у котла два верхних барабана, то при растопке они расходятся между собой вследствие удлинения соединяющих их труб. [c.141] Почти у всех котлов, в том числе у котлов высокого давления, обогреваемые трубы присоединяются к барабанам котла на вальцовке. Камеры у котлов 35—44 ат присоединены к обогреваемым трубам на вальцовке, а у котлов высокого давления—на сварке. Водоопуокные трубы, имеющие обычно большой диаметр, у большинства котлов присоединяются и к барабанам и к камерам посредством сварки. [c.142] Происходящее при развальцовке пластическое расширение и удлинение трубы имеет свои особенности. Нар ужный слой металла трубы растягивается лишь до того момента, пока труба не будет прижата к поверхности трубного гнезда. После этого наружный слой трубы почти перестает удлиняться, но удлинение внутреннего слоя продолжается, и внутренний слой несколько смещается относительно -наружного. [c.143] Поэтому развальцованный конец трубы всегда подвержен значительному внутреннему напряжению, которое тем больше, чем длиннее развальцованный участок. [c.143] Канавки в трубвом гнезде (фиг, 6-21) служат яе столько для увеличения прочности, сколько для уменьшения длины каждого из развальцованных участков и соответствующего снижения напряжения в трубе. [c.143] На той же фиг. 6-21 показано, что развальцовка труб котла высокого давлеиия производится на неполную (высоту трг/биого гнезда. Увеличение высоты развальцованного участка привело бы к повышению напряжения в металле. [c.144] Иногда в трубах по какой-либо причине возникает большое дополнительное напряжение. Это бывает, например, при защемлении нижней экранной камеры, из-за чего при растопке котла экранные трубы не могут расширяться от нагревания. Тогда развальцованные участки труб, как наиболее слабое их Место, лоиреждают-ся В парную очередь. iB яшх появляются трещины, часто имеющие вид кольцевых. Трещины возникают обычно IB коице трубы, в1веден1н0 м в барабан, где высота развальцовки больше, чем 1В (коллекторе. [c.144] Из-за столь нерав1н0 мерного обогрева неоднократно происходил прогиб нижнего барабана, концы которого опускались и растягивали кипятильные трубы. В растянутых трубах появлялись кольцевые трещины в вальцовке. [c.144] Температурные перекосы могут происходить не только в нижних, но и в верхних барабанах паровых котлов, в период быстрого повышения или снижения давления, когда нижняя половина верхних барабанов охлаждается или нагревается совместно с котловой водой, а в верхней половине, омываемой почти неподвижным паром, изменение температуры металла протекает гораздо медленнее. Подъем и снижение давления должны производиться согласно указанию ПТЭ (см, 215). [c.144] Действенным мероприятием явился паровой прогрев барабанов при растопке. [c.145] Паровой прогрев нижнего барабана трехбарабанного котла. [c.145]Вернуться к основной статье

mash-xxl.info

Повреждение - экранная труба - Большая Энциклопедия Нефти и Газа, статья, страница 2

Повреждение - экранная труба

Cтраница 2

В ряде случаев трудно установить истинную причину повреждения экранных труб, так как в эксплуатации еще нет установившихся методов контроля их работы. Практика подтверждает, что при отсутствии явных внутренних загрязнений, при установившихся режимах и базовых нагрузках экраны, как травило, работают надежно. В целях обеспечения надежного охлаждения радиационных пароперегревателей схема включения их выбирается такой, что в них производится начальная стадия перегрева пара. Для выравнивания температурного перекоса при радиационных перегревателях производится многократное перемешивание пара в промежуточных коллекторах. [17]

Скорость накипе-образования снизилась незначительно, но хрупкие ( второго типа) повреждения экранных труб практически прекратились. [18]

Через - 6 лет эксплуатации-котла с давлением 62 ати на нем были обнаружены повреждения экранных труб, вызванные коррозией металла последних в местах сварки и на прямых участках. [19]

Таким образом, фрактографические исследования подтверждают представления о механизме бездеформационных ( второго типа) повреждений экранных труб ( см. § 2.3) и одновременно вносят важное уточнение относительно усталостного характера процессов, сопровождающих водородное охрупчивание металла этих труб. С таких позиций становится возможным и объяснение наблюдавшихся в ряде случаев хрупких разрушений экранных труб всего через несколько десятков часов после пуска котла нз капитального ремонта. [20]

В то же время накоплено немало данных, что к отрицательным результатам в части коррозионных ( особенно водородных) повреждений экранных труб приводит отсутствие или недостаток свободной щелочности котловой воды ( см. гл. [21]

Для выяснения причин этих явлений был исследован состав металла и отложений, а также замерены тепловые нагрузки в зонах повреждения экранных труб. [23]

Надежность работы предтопка зависит от состояния карборундового зажигательного пояса, прогорание которого при высокой тепловой нагрузке может привести к повреждению экранных труб. Состояние зажигательного пояса систематически проверяют в периоды остановки котлов. [25]

Результаты работы котла ТГМ-151 в новом режиме таковы: за 10 лет ( около 60 тыс. ч эксплуатации) не произошло ни единого ( ни вязкого - ни хрупкого)) повреждения экранных труб при одновременном удлинении межпромывочного периода до 6 лет. [26]

Шлиф участка поврежденной трубы правого бокового экрана котла ТГМ-96 после 13 тыс. ч эксплуатации также свидетельствует о межзеренном характере трещин в зоне разрушения - рис. 2.20. Характер разрушений, представленных на рис. 2.17 - 2.20, является типичным для бездефор-мациоиных ( второго типа) повреждений экранных труб в результате водородного охрупчивания металла. [28]

У разрушившейся от кратковременного перегрева трубы обычно наблюдается значительное уменьшение толщины стенки в месте разрыва и увеличение периметра сечения в этом месте. Типичный характер повреждения экранной трубы вследствие кратковременного перегрева при нарушении циркуляции показан на рис. 98, а. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Нарушение циркуляции воды в котле

Образование шлаковых и золовых отложений с течением времени может привести к тому, что дальнейшая эксплуатация котельного агрегата становится невозможной. Производительность котла падает, происходит нарушение циркуляции воды в котле, на трубах появляются выпучины и разрывы. [c.296]Шлакование кипятильных и экранных труб может повлечь за собой нарушение циркуляции воды в котле, а шлакование пароперегревателя — неравномерный нагрев отдельных змеевиков, что может привести к их разрыву. [c.348]

НАРУШЕНИЕ ЦИРКУЛЯЦИИ ВОДЫ В КОТЛЕ [c.220]Причинами выпуклостей могут быть превышение допустимого давления пара в котле, снижение уровня воды, наличие накипи, уменьшение толщины стенок поверхностей нагрева в результате коррозии, нарушение циркуляции воды в котле и др. Для предупреждения образования выпуклостей растопку котла производят при слабом огне, так как при сильном огне происходят неравномерный нагрев и неодинаковое температурное расширение металла стенок котла, питают котел водой, не содержащей механические и химические примеси, загрязняющие котел и образующие на стенках котла накипь, не допускают снижения уровня воды, регулярно очищают поверхности нагрева от накипи, золы и шлака. [c.251]

Накопленный опыт эксп атации и промышленных испытаний паровых барабанных котлов позволяет определить следующие характерные причины аварий, связанные с нарушением циркуляции воды в контуре [c.62]

Высокая температура омывающих газов и радиационный обогрев части кипятильных труб значительно повысили требования к циркуляции воды в котлах, нарушение которой особенно опасно для труб с большим тепловосприятием. В то же время отсутствие камер, [c.104]

ПРИЧИНЫ НАРУШЕНИЯ НАДЕЖНОСТИ ЦИРКУЛЯЦИИ ВОДЫ В КОТЛЕ [c.123]

Характер нарушений циркуляции воды в паровом котле весьма разнообразен. [c.123]

Не следует допускать так называемого теплового перекоса котла — нагрева одной части котла значительно сильнее другой работающие горелки следует равномерно распределять по ширине котла. Необходимо помнить, что тепловой перекос может привести к аварии котла в результате нарушения плотности вальцовок труб и швов, нарушения правильной циркуляции воды в котле и изменения уровня воды. [c.357]

Причины, вызывающие нарушение циркуляции воды могут быть следующие падение давления в котле резкий сброс нагрузки упуск воды из котла обнаженность коллекторов или опускных труб в результате обвала обмуровки неравномерность обогрева стенок труб, входящих в общий циркуляционный контур низкий уровень воды в барабане котла и образование водяных воронок над опускными трубами, через которые происходит проскок пара. В результате этих причин может возникнуть замедление, полное прекращение или опрокидывание циркуляции воды в котле. [c.49]

Снижение уровня воды в барабане против нормального может повлечь за собой захват пара в водоподводящие трубы экранов, в результате чего увеличится их сопротивление и возникнет опасность нарушения циркуляции воды в подъемных трубах. Повышение уровня воды против нормального ведет к ухудшению качества пара, а в отдельных случаях может вызвать заброс влаги в пароперегреватель и даже в турбину с опасными последствиями для последней. Поэтому тщательное наблюдение за уровнем воды является особенно важным и необходимым при любых способах питания. Как правило, питание котла осуществляется автоматически и строится так, чтобы не допускать значительных колебаний уровня при изменении нагрузки, для чего автоматы имеют два или три импульса (по уровню, расходам пара и воды), действия которых связаны. Колебания уровня обычно не должны быть больше чем на 50 мм от нормального. [c.86]

Основными причинами повреждений котловых и экранных труб являются а) внутренние загрязнения труб накипью и шламом б) нарушения циркуляции в) чрезмерное местное увеличение тепловой нагрузки отдельных труб вследствие прямого удара факела или приближения к ним зоны высоких температур топочных газов) г) упуск воды в котле д) уменьшение толщины труб из-за внутренней коррозии е) механический (наружный) износ труб уносом или паром ж) неудовлетворительное и несоответствующее рабочим параметрам качество установленных труб, неудовлетворительный монтаж, ремонт и т. п [c.60]

Нарушения циркуляции у паровых котлов с естественной циркуляцией чаще всего происходят вследствие тепловой и гидравлической неравномерности работы параллельно включенных труб. Нарушения нормальной работы циркуляционного контура могут быть вызваны опрокидыванием циркуляции, возникновением свободного уровня воды в трубах и расслоением потока пароводяной смеси. [c.176]

Для повышения надежности циркуляции желательны быстрый пуск котла и набор нагрузки, как только это позволяет скорость прогрева толстостенных элементов установки. При снижении нагрузки котла, а затем при отключении горелок для останова скорости циркуляции быстро падают до нулевых значений. Продувка нижних коллекторов экранов, как правило, не оказывает влияния на скорости циркуляции. Изменение скорости циркуляции воды в широких пределах не влияет на отложение примесей воды в трубах. В большинстве случаев к нарушению циркуляции приводит совместное действие указанных выше факторов при каком-нибудь одном основном из них. [c.210]

Сжигание горючих газов в топках котлов требует создания особых условий, которые исключали бы возможность нарушения циркуляции воды и возникновения местных перегревов или прогорания экранных и конвективных труб котла. [c.31]

Неудовлетворительная эксплуатация паровых котлов может привести к взрыву котла. При этом степень опасности взрыва определяется не только давлением, но и объемом воды в котле. Все котлы и системы парового и водяного отопления должны работать при условии постоянной циркуляции воды, и нарушение этого условия в любой из этих систем ведет к аварии котлов и оборудования. [c.93]

Резкое снижение давления в котле может повлечь за собой изменение условий циркуляции воды в контурах вследствие вскипания воды в опускных трубах. По мере движения воды по опускным трубам давление за счет гидростатического столба возрастает тем быстрее, чем больше скорость движения воды. С другой стороны, в процессе нарушения режима общее давление в трубной системе котла [c.122]

Наибольшее распространение получили водотрубные утилизационные котлы, так как в газотрубных котлах велико сопротивление газового тракта и при резких колебаниях температуры газа в них возможны нарушения плотности вальцовочных соединений. При значительной мощности теплосиловой установки могут применяться водотрубные котлы-утилизаторы с принудительной циркуляцией воды. Газовое сопротивление водотрубных котлов-утилизаторов составляет 0,0098—0,0196 бар. На преодоление этого сопротивления затрачивается небольшая мощность теплосиловой установки. [c.260]

Нарушение циркуляции возможно из-за явлений кавитации в устье опускной трубы. Предупреждение этого явления достигается устойчивым поддержанием при всех режимах работы котла над колокольчиком трубы в барабане столба воды (/г, мм) высотой, равной [c.24]

Трещины из-за термических причин могут возникать и в кипятильных трубах при нарушении в них нормальной циркуляции воды. При пульсирующем характере потока пароводяной смеси в отдельных участках труб периодически образуются пузыри перегретого пара, которые в последующем смываются потоком воды. Длительное повторение подобных циклов теплосмен приводит к тепловой усталости металла с образованием трещин в плоскости, перпендикулярной главной оси трубы. Пример подобного повреждения кипятильной трубы на котле типа Фостер — Уилер на одном из заводов Урала приведен на рис. 10-2. Некоторые другие характерные примеры образования трещин приводятся ниже (см. 10-3). [c.236]

У более мощных горизонтально-водотрубных котлов (секционные морского типа и др.) отдулины бывают в верхних рядах из-за нарушения циркуляции воды в котле. [c.124]

Основными причинами разрыва стенок барабана, экранных и кипятильных труб в период эксплуатации котла могут быть упуск уровня воды и последующая подкачка воды на раскаленные стенкп барабана значительное превышение допустимого рабочего давления в котле нарушение циркуляции воды в котле отложение накипи на поверхностях нагрева, вызывающей местный перегрев и пережог металла плохое качество металла (наличие в нем раковин, инородных включений и т.п.) наличие трещин в сварных и заклепочных соединениях и трубных решетках коррозия и эрозия металла некачественное изготовление нарушение водно-химического режима. [c.55]

Внезапные понижения или повышения давления в котле могут сказаться в нарушении циркуляции воды в котле, ухудшении качества пара. В таких случаях для сохранения рабочего процесса агрегатов требуются экстренные мероприятия. Авто.чатиче- [c.9]

Шлакование кипятильных и экранных труб может повлечь за собой нарушение циркуляции воды в котле, а шлакование пароперегревателя — неравномерный нагрев отдельных змеевиков, что может привести к их разрыву. Чрезмерно большое образование наростов шлака в топке приводит к остановке котла, коюрую необходимо производить осторожно и медленно для того, чтобы обмуровка котла охлаждалась постепенно и равномерно, в противном случае возможно растрескивание глыб шлака и их обвал. [c.233]

Методика определения водорода [19] дает возможность подобрать для данного парогенератора водный режиме минимальной концентрацией водорода в питательной воде и паре. Большая роль в развитии пароводяной коррозии принадлежит высокому уровню локальных тепловых нагрузок. Было бы принципиальной ошибкой считать, что путем улучшения водно-химического режима котлов при высоком уровне теплового напряжения можно ликвидировать пароводяную коррозию. При нарушениях топочного режима, шлаковании, вялой циркуляции воды в барабанных котлах, пульсирующего потока в прямоточных котлах (особенно при высоких тепловых нагрузках) средствами химической обработки воды практически невозможно предупредить разрушения металла в результате пароводяной коррозии. При недостаточной скорости воды в парогенерирующих трубах, обусловленной рядом теплотехнических факторов и конструктивными особенностями котлов (малый угол наклона, горизонтальное расположение труб), ядерный режим кипения может переходить б менее благоприятный — пленочный . Последний вызывает перегрев металла и, как правило, пароводяную коррозию. Развитию ее сильно способствуют вносимые в котел с питательной водой оксиды железа и меди, которые, образуя отложения на поверхностях нагрева, ухудшают теплопередачу. Стимулирующее действие меди на развитие пароводяной коррозии заключается также в том, что она вместе с оксидами железа и другими загрязнениями, поступающими в котел, образует губчатые отложения с низкой теплопроводностью, которые сильно способствуют перегреву металла. Прямое следствие парегрева стали и протекания пароводяной коррозии — появление в паре котла молекулярного водорода. Вполне понятно, что по его содержанию можно оценивать лишь среднюю скорость пароводяной коррозии, локализацию же разрушений таким методом выявить трудно. [c.181]

Было бы принципиальной ошибкой считать, что путем улучшения водно-химического режима котлов при высоком уровне теплового напряжения можно ликвидировать пароводяную коррозию. При наличии нарушений топочного режима, шлакования, вялой циркуляции воды в барабанных котлах, пульсирующего потока в прямоточных котлах и особенно при высоких тепловых нагрузках средствами химической обработки воды практически невозможно предупредить этот вид разрушения металла. Опасный с этой точки зрения низший предел тепловой нагрузки в настоящее время определить затруднительно. По мнению Хёмига, он равен примерно 840 МДж/(м2-ч) [ 200- к кал/(м2 ч)]. [c.256]

От редактора. Согласно наблюдениям в СССР и за рубежом обмывка сравнительно холодной водой трубных поверхностей не так безвредна. На практике наблюдались многочисленные случаи нарушения циркуляции воды от переохлаждения циркуляционного контура, резкого охлаждения топки, разрушения огнеупорной обмуровки, нарушения вальцовочных соединений и, наконец, падения температуры перегрева napia на 10—20° С. iB связи со сказанным выше необходимо обмывку производить перегретой водой, например из продувки котла, давлением больше 16 ати в течение короткого периода — не более 30 сек. [c.175]

Принудительная циркуляция воды, не предъявляет к конструкции топки с жидким шлакоудалением никаких особых требований котлы с принудительным движением воды, у которых единственным запасом воды в котле является вода в их трубках (прямоточные), требуют возможно меньшей аккумуляции тепла В шлаке, чтобы при нарушении питания котла его тоубки не могли сгореть. [c.214]

Важно отметить, что иногда различные отклонения от нормального режима бывают относительно невелики и не сразу сказываются на надежности эксплуатации. Так, например, неравномерное шлакование может не сопровождаться непосредственным образованием пробкового режима и возникновением в отдельных трубах аварийного разрыва металла. В этих случаях персонал, успокоенный многомесячным опытом надежной работы котлов, иногда перестает учитывать, что, хотя и отсутствует повреждение труб, циркуляция воды в них совершается без необходимого запаса надежности и легко может быть нарушена даже при относительно небольшом дополнительном отклонении от установившегося режима работы, например при немного большем, чем обычно, тепловом перекосе в топке, большем выгорании зажигательного пояса и т. п. Поэтому во многих случаях опасным является не непосредственное действие отдельных нарушений нравилыной эксплуатации, а их совместный эффект в те редкие моменты, когда два-три отклонения от нормального режима работы котла накладываются друг на друга. [c.124]

Особенности циркуляции воды в газоплотых барабанных котлах. В газоплотных котлах опасны не только такие нарушения циркуляции, которые во всех котлах приводят к разрыву экранных труб. Нельзя допускать небольших, но многократных повышений температуры труб, вызывающих появление трещин в цельносварных панелях. Поэтому 146 [c.146]

В результате теплового перекоса возможна авария с котлом вследствие нарушения плотности швов, вальцовки труб, а также неправильной циркуляции воды в нем и изменения уровня воды. По этой же причине нельзя допустить, например, работы двухжаротрубного котла на одной жаровой трубе в случае необходимости сокращения нагрузки котла необходимо уменьшить производительность горелок (не допуская снижения давления газа ниже разрешаемого инструкцией). [c.349]

Выход из строя труб поверхности нагрева паровых котлов наблюдается также из-за нарушения циркуляции воды. Поэтому в эксплуатации для повышения надежности циркуляции необходимо следить за поддержанием правильного режима горения, обеспечивать равномерное питание котла водой, не допускать резких колебаний давления пара и уровня воды в барабане котла, не допускать зашлаковывания поверхности нагрева, следить за чистотой внутренней поверхности труб, контролировать плотность продувочной арматуры. [c.87]

Нижний предельный уровень в барабане, так же как и верхний, устанавливается по данным завода-изготовителя И проверяется в процессе эксплуатации. Нижний предельный уровень воды устанавливается таним образом, чтобы во время работы котла была полностью исключена возможность перегрева стенок барабана при его обогреве газами или нарушений циркуляции. Снижение уровня воды в барабане ниже предельного может нарушить условие входа воды без кипения в опускные трубы захват в них пара может обусловить опрокидывание циркуляции воды в подъемных трубах. Поэтому автомат питания котла должен быть настроен на поддержание нормального уровня воды в установленных пределах. Необходимо также поддерживать в исправном состоянии технологические защиты, действующие при аварийном повышении или снижении уровня воды в барабане, и соответствующую сигнализацию. [c.85]

Устойчивая циркуляция воды обеспечивает надежность и безопасность работы котла. Например, независимо от высокой температуры в топке котла, которая возникает в результате сгорания топлива, благодаря наличию нормальной циркуляции воды и интенсивному отбору тепла от стенок труб котла, температура их не достигает недопустимых величин, превышающих 580 "С. При нарушении циркуляции воды (замедлении или полном прекращении) одновременно нарушается и отбор тепла от стенок труб котла, температура которых может повыситься до опасных величин (выше 600°С), при которых снижается механическая прочность металла в результате этого появляются вьшучины, свищи, трещины и разрывы труб. [c.49]

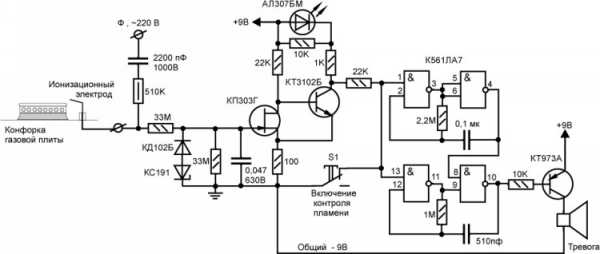

Контактно-поверхностный котел ФНКВ-1 имеет более сложную систему автоматики, разработанную в ГПИ Сантехдроект. Система автоматики охватывает не только собственно котел, но и циркуляционные насосы, дымосос. Автоматика безопасности предусматривает автоматическое прекращение подачи газа при погасании пламени, падении разрежения в топке, прекращении циркуляции воды, остановке дымососа. Кроме того, подаются световой и звуковой сигналы о нарушении работы котла. Для обслуживания котлов ФНКВ-1 в комплект поставки входят приборы теплового контроля всех параметров, которые упоминались при описании КИП котлов КВТ-2, плюс приборы для определения расхода воды, уровня горячей воды в баке-аккумуляторе и др. [951. [c.249]

Кроме того, одной из основных причин нарушения нормальной эксплуатации испарительных контуров с выносными циклонами является значительное отклонение расхождения уровня воды в циклоне и барабане от намеченных расчетом. В связи с этим вопрос о контроле за соответствием действительного расхождения уровня воды проектному имеет огромное практическое значение, а поэтому пуск и наладка любого котла, снабженного экранным контуром с выносными циклонами, должны обязательно сопровождаться необходимой проверкой и контролем за понижением или повышением уровня воды в циклоне при различных нагрузках котла, в том числе и максимальной. Посадка уровня воды в циклоне относительно оси барабана при работе котла с различными нагрузками зависит, как известно, от выбора схемы, размера соединительных трубопроводов по пару и воде между циклоном, сборным коллектором, уравнительными емкостями или барабаном. Для каждого испарительного контура, включенного на выносной циклон, все коэффициенты запаса по застою и опрокидыванию обеспечиваются при определенном, принятом в проекте, положении уровня воды в циклоне. Значительное опускание уровня воды ниже расчетного может приводить к нарушению надежности работы и вызывать неустойчивость циркуляции в отдельных слабообогреваемых трубах этого контура, особенно при небольшой его высоте. Значительные отклонения в опускании уровня воды в циклоне от проектного могут приводить, как уже отмечалось выше, [c.85]

Импульс на командные приборы PH и РВ, а также на терморегулятор ТР подается через общекотельный блок безопасности, состоящий из клапана/(, прибора контроля циркуляции воды ПКЦ и прибора контроля давления га ПКД. При нарушении циркуляции или заданных пределов изменения давления газа блок общекотельной безопасности прекращает питание приборов PH и РВ, в результате чего регулирующий клапан РК отключает подачу газа ко всем котлам. Для возобновления подачи газа необходимо вмешательство персонала. [c.42]

При работе чугунных котлов возможно прекращение подачи электроэнергии в котельную. При этом останавливаются сетевые насосы на водогрейных котлах и питательные на паровых. Складывается обстановка, сложная для безопасности оборудования котельной и обслуживающего персонала. Дело в том, что обмуровка за счет аккумулированной при работе теплоты отдае1 часть ее воде или пароводяной смеси. На водогрейных котлах из-за отсутствия циркуляции возможны локальное резкое парообразование и гидравлические удары. На паровых котлах образуются свободные уровни котловой воды или опрокидывание циркуляции, что может привести к неконтролируемым температурным разверкам как по секциям, так и в пределах секций. Большое влияние на неравномерность обогрева в различных частях поверхностей нагрева оказывают внутренние отложения. Заносы поверхности стенок достигают 10 мм и более. В результате возможны неравномерные термические расширения, часто приводящие к пережогу металла, образованию трещин, нарушению гидравлической плотности в ниппельных соединениях. [c.202]

mash-xxl.info