- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Характер повреждения экранных труб газомазутных котлов. Разрыв экранной трубы парового котла

Коррозионные повреждения экранных труб газомазутных котлов

Наиболее активно коррозия экранных труб проявляется в местах концентрирования примесей теплоносителя. Сюда относятся участки экранных труб с высокими тепловыми нагрузками, где происходит глубокое упаривание котловой воды (особенно при наличии на испарительной поверхности пористых малотеплопроводных отложений). Поэтому в отношении предупреждения повреждений экранных труб, связанных с внутренней коррозией металла, нужно учитывать необходимость комплексного подхода, т.е. воздействия как на водно-химический, так и топочный режим.

Повреждения экранных труб в основном носят смешанный характер, их условно можно разделить на две группы:

1) Повреждения с признаками перегрева стали (деформация и утонение стенок труб в месте разрушения; наличие графитных зерен и т.д.).

2) Хрупкие разрушения без характерных признаков перегрева металла.

На внутренней поверхности многих труб отмечены значительные отложения двухслойного характера: верхний - слабосцепленный, нижний - окалинообразный, плотно сцепленный с металлом. Толщина нижнего слоя окалины составляет 0.4-0.75 мм. В зоне повреждения окалина на внутренней поверхности подвергается разрушению. Вблизи мест разрушений и на некотором удалении от них внутренняя поверхность труб поражена коррозионными язвинами и хрупкими микроповреждениями.

Общий вид повреждений свидетельствует о тепловом характере разрушения. Структурные изменения на лобовой стороне труб - глубокая сферидизация и распад перлита, образование графита (переход углерода в графит 45-85%) - свидетельствует о превышении не только рабочей температуры экранов, но и допустимой для стали 20 500 оС. Наличие FeO также подтверждает высокий уровень температур металла в процессе эксплуатации (выше 845 оК - т.е. 572 оС).

Хрупкие повреждения, вызванные водородом, обычно происходят в зонах с мощными тепловыми потоками, под толстыми слоями отложений, и наклонных или горизонтальных трубах, а также на участках теплопередачи рядом с подкладными кольцами сварных швов либо другпмии устройствами, препятствующими свободному движению потоков..Опыт показал, что повреждения, вызванные водородом, происходят в котлах, работающих под давлением ниже 1000 фунт/кв. дюйм (6.9 МПа).

Повреждення под действием водорода обычно приводят к разрывам с толстыми краями. Другие механизмы, способствующие образованию разрывов с толстыми краями, это коррозионное растрескивание под напряжением, коррозионная усталость, разрывы под действием напряжений, а также (в некоторых редких случаях) сильнейший перегрев. Может оказаться затруднительным визуально отличить разрушения, вызванные водородным повреждением, от других видов разрушений, однако здесь могут помочь некоторые их особенности.

Например, водородное повреждение почти всегда связано с образованием раковин в металле (см. меры предосторожности, приведенные в Главах 4 и 6). Другие виды разрушений (за исключением, возможно, коррозионной усталости, которая часто начинается в отдельных раковинах) обычно не связаны с сильной коррозией.

Аварии труб в результате водородного повреждения металла часто проявляются в виде образования в стенке трубы прямоугольного «окна», что не характерно для других видов разрушений.

Для оценки повреждаемости экранных труб следует учитывать, что металлургическое (исходное) содержание газообразного водорода в стали перлитного класса (в т.ч. ст.20) не превышает 0.5--1 см3/100г. При содержании водорода выше 4--5 см3/100г механические свойства стали существенно ухудшаются. При этом ориентироваться надо преимущественно на локальное содержание остаточного водорода, поскольку при хрупких разрушениях экранных труб резкое ухудшение свойств металла отмечается только в узкой зоне по сечению трубы при неизменно удовлетворительных структуре и механических свойствах прилегаемого металла на удалении всего 0.2-2мм.

Полученные значения средних концентраций водорода у кромки разрушения в 5-10 раз превышают его исходное содержание для ст.20, что не могло не оказать существенного влияния на повреждаемость труб.

Приведенные результаты свидетельствуют, что водородное охрупчивание оказалось решающим фактором повреждаемости экранных труб котлов КрТЭЦ.

Потребовалось дополнительное изучение, какой из факторов оказывает на этот процесс определяющее влияние: а) термоциклирование из-за дестабилизации нормального режима кипения в зонах повышенных тепловых потоков при наличии отложений на испарительной поверхности, а, как результат, - повреждение покрывающих ее защитных оксидных пленок; б) наличие в рабочей среде коррозионно активных примесей, концентрирующихся в отложениях у испарительной поверхности; в) совместное действие факторов "а" и "б".

Особо стоит вопрос о роли топочного режима. Характер кривых свидетельствует о скоплении водорода в ряде случаев вблизи наружной поверхности экранных труб. Это возможно прежде всего при наличии на указанной поверхности плотного слоя сульфидов, в значительной мере не проницаемых для водорода, диффундирующего от внутренней поверхности к наружной. Образование сульфидов обусловлено: высокой сернистостью сжигаемого топлива; набросом факела на экранные панели. Другой причиной наводораживания металла у наружной поверхности является протекание коррозионных процессов при контакте металла с дымовыми газами. Как показал анализ наружных отложений труб котлов, обычно имело место действие обеих приведенных причин.

Роль топочного режима проявляется также в коррозии экранных труб под действием чистой воды, которая чаще всего наблюдается на парогенераторах высокого давления. Очаги коррозии расположены обычно в зоне максимальных местных тепловых нагрузок и только на обогреваемой поверхности трубы. Это явление ведет к образованию круглых или эллиптических углублений диаметром больше 1 см.

Перегрев металла возникает наиболее часто при наличии отложений в связи с тем, что количество воспринятого тепла будет практически одинаковым как для чистой трубы, так и для трубы, содержащей накипь температура трубы будет разной.

algoritmist.ru

ПОВРЕЖДЕНИЯ ЭКРАННЫХ ТРУБ ПРИ НАЛИЧИИ В НИХ НАКИПИ

МЕТАЛЛ ПАРОВОГО КОТЛА

При обычных условиях эксплуатации котлы среднего и высокого давлений должны работать без отложения накипи неограниченно длительное время. Выпадание накипи у таких котлов обычно вызывается какими-либо нарушениями правильного водного режима. В экранных трубах накипь отлагается на стороне, обращенной к топке, и преимущественно в зоне наиболее сильного обогрева, т. е. в зоне, где расположено ядро факела.

Слой накипи препятствует передаче тепла от металла к воде и способствует повышению температуры металла. У котлов высокого давления опасным может быть слой накипи толщиной даже в доли миллиметра.

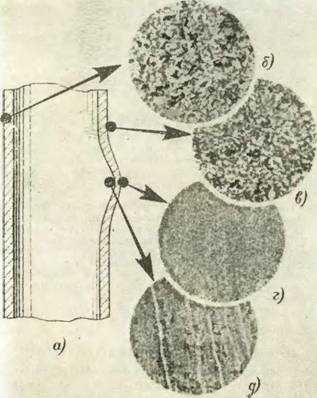

Так как накипь не всегда откладывается равномерно, то повреждение труб иногда имеет характер большого числа отдельных вьипучин (отдулин). При высоком нагреве может произойти также изменение структуры металла (рис. 36).

При наличии накипи первыми обычно выходят из строя трубы, имеющие скрытые дефекты в металле. Если накипь своевременно не удаляется и толщина ее слоя продолжает расти, повреждаются и трубы, изготовленные из качественного металла.

„пішли происходило постепенное увеличение температуры Металла. Нетрудно установить, до какой температуры были нагреты стенки труб в зоне повреждения. Расчетное напряжение металла равнялось g8 кг/мм-, что примерно соответствует пределу текучести стали щарки 20 при температуре 500° С. У четырех труб из шести сквозные трещины возникли без отдулин, т. е. при напряжении, меньшем предела текучести, а у двух труб предел текучести был превзойден.

|

Рис. 36. Изменение структуры етапи марки 20 в зоне от - дулины на экранной трубе диаметром 60X5 мм, работавшей при давлении 110 ат. п- схема деформированного участка трубы: б —исходная структура металла; в — структура на границе отдулины; г и д — структура наружной и внутренней поверхностей металла в наиболее утоненной части отдулины (увеличено в 75 раз). |

4* 51

|

Рис. 37. Трещины на гибах экранных труб, возникшие Из-за отложения накипи в местах, в которых имелись посторонние включения в металле. а — вид поврежденной трубы; б — посторонние включения при увеличении в 5Э ргз. |

Следовательно, трубы были нагреты лишь до температуры, близкой к 500° С.

Причина разрыва труб была установлена при исследовании поврежденных участков под микроскопом. Феррито-перлитная структура металла была удовлетворительной, однако в стали оказалось большое количество неметаллических включений (рис. 37,6), значительно понижавших ее прочность. При отсутствии накипи запас прочности, по-видимому, был достаточным для надежной работы металла, но при нагреве до 500° С запас прочности уменьшился и несколько труб разорвалось в местах, где металл был более всего ослаблен.

Повреждения труб прекратились после наладки водного режима котла и уменьшения содержания фосфатов в соленых отсеках ступенчатого испарения.

СЕРНИСТАЯ КОРРОЗИЯ ТРУБ ХВОСТОВЫХ ПОВЕРХНОСТЕЙ НАГРЕВА

При низкой температуре дымовых газов происходит конденсация содержащегося в них пара. на трубах хвостовых поверхностей нагрева котла. В образующихся капельках воды (росе) растворяются имеющиеся в газах окислы серы, в результате чего получаются слабые растворы кислот, интенсивно разъедающие металл. В экономайзере температура.

СТРОЕНИЕ (СТРУКТУРА) ЖЕЛЕЗА

В настоящей книге рассматриваются конкретные вопросы, связанные с работой стальных деталей парового котла. Но для изучения этих сугубо практических вопросов необходимо знать общие сведения, касающиеся строения стали и ее ' свойств. В схемах, показывающих строение металлов, атомы иногда изображают в виде соприкасающихся друг с другом шаров (рис. 1). Такие схемы показывают расстановку атомов в металле, но в них трудно наглядно показать расположение атомов друг относительно друга.

ЭРОЗИЯ ПОВЕРХНОСТЕЙ НАГРЕВА

Эрозией называется постепенное разрушение поверхностного слоя металла под влиянием механического воздействия. Наиболее распространенным видом эрозии стальных элементов - парового котла является их истирание твердыми частицами золы, движущейся вместе с дымовыми газами. При длительном истирании происходит постепенное уменьшение толщины стенок труб, а затем их деформация и разрыв под действием внутреннего давления.

msd.com.ua

ПОВРЕЖДЕНИЯ БАРАБАНОВ И КОЛЛЕКТОРОВ ПАРОВЫХ КОТЛОВ

Количество аварийных остановов котлов из-за повреждений барабанов сравнительно невелико. Однако необходимо отметить, что повреждения барабанов и коллекторов котлов из-за упуска воды — основная причина все еще имеющих место взрывов котлов.

На надежность котлов при эксплуатации отрицательно влияют дефекты, не выявленные при’ изготовлении в сварных швах, на поверхности корпуса барабана, а также в местах приварки внутрибарабанных устройств; технологических, монтажных деталей и опор барабана.

Основными причинами появления трещин в барабанах в процессе эксплуатации являются: высокий уровень дейст — вуюідпх напряжений; значительные изменяющиеся во времени температурные напряжения, которые возникают при остановах (особенно, аварийных) и пусках котлов; коррозия и низкая деформационная способность металла барабана. Повреждения барабанов трещинами, как правило, происходят в результате развития коррозионно-механической усталости.

Число отказов в работе барабанных котлов высокого давления продолжает оставаться довольно большим. Основной причиной такого положения является внутренняя коррозия. Коррозионное повреждение труб, включенных в пароводяной тракт, приводит к аварийному останову мощного котла столь же быстро, как и малопроизводительного котла. Разница— в-несоизмеримо большем ущербе от последствий такого останова.

Повреждения котлов иногда происходят из-за жесткости соединения элементов и затрудненности их тепловых деформаций, вследствие чего в местах загибов стальных листов, в заклепочных швах, в местах вальцовки и трубных решетках во время работы возникают высокие местные напряжения.

Дополнительные местные механические нагрузки в металле могут возникать из-за конструктивных недостатков, а также в результате неудовлетворительного монтажа и эксплуатации котла. Например, при зажатии барабанов и коллекторов котла в обмуровке возникают большие механические напряжения в местах крепления кипятильных труб, удлиняющихся при нагревании. Напряжения возникают также при зажатии экранных труб в местах прохода их’через обмуровку или обшивку котла. Повышенные местные напряжения могут возникать при большой разности температур котловой воды в барабане и питательной воды, непосредственно попадающей на его стенки, например в штуцерах для — ввода в него питательной воды, если у них отсутствуют защитные рубашки.

Термические деформации барабанов котлов вызываются иногда следующими причинами:

Значительными изменениями нагрузки котла; подпитками котлов большими количествами относительно холодной питательной воды;

Оставлением котлов в горячем резерве без отключения их от паропроводов действующих котлов;

Неправильными режимами растопки и расхолаживания котлов.

Деформации барабанов наблюдаются при растопке вертикально-водотрубных котлов, имеющих нижние барабаны.

Испытания показывают, что при отсутствии парового подогрева воды в нижнем барабане температуры металла отдельных участков его стенок (бокового обращенного в топку и нижнего) могут во время растопки иметь отклонения на 100—120 °С. При этом стрела прогиба барабана достигала 7—10 мм.

Деформации барабанов котлов возникают также при повреждении изолирующей обмуровки или торкрета, упусках воды, например, при разрывах кипятильных или экранных труб, при местном (части барабана) охлаждении наружным холодным воздухом.

При недостаточной тепловой изоляции верхнего барабана со стороны газов и высокой температуре упуск воды ведет к перегреву его металла, короблению и нарушению плотности вальцованных соединений труб. Известны также случаи возникновения трещин между отверстиями для труб в барабане.

Особое место занимают механические напряжения термического характера, возникающие в барабанах котлов при авариях и неполадках, например при обвале защитной футеровки топки, когда обнажаются заклепочные швы нижнего барабана, при упусках воды, разрывах кипятильных и экранных труб, когда котел остается без воды при горячей еще кладке, при быстром заполнении холодного котла горячей водой или еще не остывших барабанов холодной водой. Такое же влияние на барабаны котлов (деформации, коробление) оказывает и местное охлаждение их в зимнее время из-за присоса холодного воздуха в топку.

Перегрев и коробление коллекторов экранов (а также пароперегревателей, экономайзеров) происходит при омыва — нии их дымовыми газами высокой температуры, при чрезмерной длине коллекторов (коробление), а также при плохой тепловой изоляции и недостаточном их охлаждении.

По указанным причинам возможны повреждения коллекторов (появление отдулин, поверхностных и сквозных трещин в металле).

Особое внимание следует уделять перемещению реперов (указателей) у барабанов и коллекторов. После ремонта необходимо проверить положение реперов. Реперы в холодном состоянии должны быть установлены на 0, перед растопкой котла. Перемещение у коллекторов от теплового удлинения экранных труб записывают в формуляр. Нормальные тепловые удлинения элементов котла указываются в чертежах завода-изготовителя и в инструкции по монтажу, эксплуатации и обслуживанию котлов.

Расчетные предельные продольные тепловые перемещения блоков котлов (нижних барабанов) приведены в табл. 2.1.

Таблица 2.1. Тепловые перемещения котлов типа Е (ДЕ)

Тепловые перемещения, ?.:м

Е(ЕД)-4-14ГМ, Е(ДЕ)-4-14-225ГМ Е(ДЕ)-6,5-15ГМ, Е (ДЕ) -6,5-14-225ГМ Е (ДЕ) -10-14ГМ, Е (ДЕ) -10-14-225ГМ Е(ДЕ)-10-24ГМ, Е(ДЕ)-10-24-250ГМ Е(ДЕ)-16-14ГМ, Е(ДЕ)-16-14-225ГМ Е(ДЕ)-16-24ГМ, Е(ДЕ)-16-24-250ГМ Е(ДЕ)-25-14ГМ, Е (ДЕ)-25-14-225ГМ Е (ДЕ) -25-24ГМ, Е(ДЕ) -25-24-250ГМ Е (ДЕ) -25-24-380ГМ ‘ —

Нижний барабан на фронте котла типа Е (ДЕ) закрепляется неподвижно приваркой барабана к подушке поперечной балки опорной рамы. Тепловое расширение нижнего барабана предусмотрено в сторону заднего днища, для чего задние и средняя опоры (для котлов паропроизводитель — ностью 16 и 25 т/ч) выполнены подвижными. На заднем днище нижнего барабана устанавливается репер для контроля за его перемещением. Установка реперов для контроля за тепловым перемещением в вертикальном и поперечном направлениях не требуется, так как конструкция котлов обеспечивает свободное перемещение в этих направлениях.

Для котлов большой производительности экраны с их необогреваемыми водоопускными трубами висят на верхних коллекторах или барабанах. Барабаны либо подвешены к балкам каркаса котла, либо лежат на опорах.

Экранные трубы при растопке котла от нагревания удлиняются на 40—60 мм, а иногда и более и при останове вновь укорачиваются.

Удлиняются также при нагревании барабаны и коллекторы. Свободное тепловое перемещение барабанов достигается тем, что их подвески выполняются шарнирными, а опоры — роликовыми.

Для большинства современных котлов обогреваемые экранные трубы свободно висят на верхних камерах и при нагревании удлиняются вниз беспрепятственно.

В начальный период работы котла недостаточное тепловое перемещение труб приводит к тому, что трубы обрывают или ломают крепления, а иногда поднимают с опор барабан.

Изредка такие повреждения возникают и у котлов, проработавших длительное время.

После нескольких лет эксплуатации экранные, трубы котла ТП-230-2 удлинились настолько, что при остывании остановленного котла нижние экранные камеры перестали подниматься со своих опор. Удлинение и укорочение труб при остановах и растопках котла происходило только за счет их сгибания и разгибания в местах гиба. Затем было замечено протекание воды через изоляцию нижней камеры. .При осмотре выявилось, что вблизи камеры в трех трубах появились трещины из-за чрезмерного напряжения в зоне их присоединения к камере.

При отсутствии данных теплового удлинения их подсчитывают по формуле, мм,

Где а — коэффициент линейного расширения, равный 1,2 мм/м длины при нагревании на 100 °С для углеродистой стали и 1,8 мм/м для аустенитной стали; tcр — температура стенок труб, °С, принимаемая для экранов равной температуре насыщения, а для пароперегревателя и экономайзера— средней температуре среды; L—длина трубы, м.

При подсчете теплового удлинения экранов необходимо учитывать компенсирующую способность изгибов труб.

При капитальном ремонте котла необходимо проверить состояние креплений барабанов, коллекторов и труб, с тем чтобы убедиться в отсутствии повреждений опор, в их правильном положении. При проверке предварительно очищенных от загрязнений креплений все обнаруженные неисправности необходимо отмечать в специальном ремонтном формуляре, например неисправность шарнирных соединений, сползание (сдвиг) опор, наклонное положение пружин, хомутов или тяг, защемление подвижных частей и т. п.

Особое внимание при внутреннем осмотре барабанов уделяется проверке состояния поверхностей в районе трубной решетки, изогнутых участков днищ, сепарационных и питательных устройств. Осмотр трубных отверстий барабана и коллекторов производится после удаления концов

Труб или штуцеров. Проверка диаметра отверстий осуществляется при помощи шаблона.

На барабанах и коллекторах-с приварными патрубками и штуцерами следует проверить отсутствие трещин в местах их приварки.

При каждом ремонте котла проверяется щупом, не засорены ли зазоры, обеспечивающие тепловое расширение. Зазоры контролируют на всей их протяженности в соответствии с чертежом. Следует тщательно очищать подвижные опоры барабанов и коллекторов, так как они в процессе эксплуатации засоряются и создают добавочные сопротивления перемещению.

Внутреннему осмотру, например, выведенного в ремонт котла типа Е (ДЕ) подлежат барабаны и коллекторы заднего экрана, обязательному вскрытию и осмотру — лючки верхнего коллектора заднего экрана. Для выявления участков барабана, поврежденных коррозией, поверхность необходимо осмотреть до внутренней очистки. При определении интенсивности коррозии измеряют глубину повреждения металла.

Равномерное коррозионное повреждение измеряется по толщине стенки, в которой для этой цели сверлится отверстие диаметром около 8 мм. После измерения в отверстие устанавливают пробку и обваривают с двух сторон.

Основные коррозионные повреждения металла или язвины измеряют по оттискам. Поврежденный участок поверхности металла очищают от отложений и слегка смазывают техническим вазелином.

Наиболее точный отпечаток получается, если поврежденный участок расположен на горизонтальной поверхности и в этом случае имеется возможность залить его расплавленным металлом с низкой температурой плавления, ибо затвердевший металл образует точный слепок поврежденной поверхности.

Для получения слепков используют баббит, олово, по возможности применяют гипс.

Оттиски повреждений, расположенных на вертикальных и потолочных поверхностях, получают, используя воск и пластилин.

Слепки и оттиски необходимо сохранять п сравнивать с новыми, получаемыми при последующих осмотрах тех же мест.

В сварных барабанах проверяют швы, а в коллекторах— швы приваренных донышек. Проверку при наличии

Трещин необходимо производить 2 раза — до внутренней очистки поверхностей и после нее.

Контроль поверхности барабана, трубных отверстий, штуцеров и сварных соединений при обследовании металла и выборке дефектов производится внешним осмотром и с помощью магнитопорошковой дефектоскопии (МПД). Поверхность металла и его сварные швы проверяют ультразвуковым дефектоскопом (УЗД).

Во время контроля сплошности металла барабана составляют формуляр развертки барабана, на котором пронумеровывают все трубные отверстия; отмечают отверстия с трещинами, коррозионными язвами на их поверхности и в зонах, прилегающих к трубным отверстиям; наносят выявленные визуально и с помощью МПД и УЗД дефекты сплошности металла и сварных швов (трещины, раковины и т. п.) с указанием их размеров, а также наибольшей глубины и контуров вышлифовки каждого дефекта.

paruem.ru

Характер повреждения экранных труб газомазутных котлов

Анализ сканограмм показывает, что в трещине на свежеобразованной поверхности в первую очередь образуются оксиды железа, а затем остальные соединения. Постепенно в полости трещины накапливается углерод, наличие которого обусловлено органическими примесями, присутствующими в котловой воде. Распределение меди в отложениях весьма неравномерно (превышение фонового содержания на профилограмме от 4 до 55 крат. Содержание фосфора в отложениях значительно превышает его концентрацию в стали, поэтому никаких сомнений нет в том, что это следствие фосфатирования котловой воды. При этом отмечалось одновременное повышение локального содержания фосфора и натрия. Более того, при повышении пиков фосфора и натрия пики интенсивности меди уменьшались. Образование зон с повышенным содержанием P, Na, Mg, их чередование с зонами больших концентраций Zn и Fe, на границе между которыми располагаются пики Cu, подтверждают временной характер образования отложений и указывает на основной источник поступления в систему перечисленных выше элементов - питательную воду.

Коррозионно-усталостные трещины обычно межкристаллитны. Они часто ветвятся, и вблизи основной трещины на поверхности металла нередко можно видеть несколько других. Усталостные трещины также транскристаллитны, но появление более одной главной трещины крайне редко.

При коррозионной усталости на поверхности металла могут образовываться коррозионные питтинг-язвы, от которых берут начало трещины, хотя питтинг не обязательно предшествует коррозионно-усталостному разрушению. Если материал взаимодействует с коррозионной средой в отсутствие оксидной пленки или пленки продуктов коррозии, то появляется возможность коррозионно-усталостного разрушения.

В результате проведенных исследований можно полагать, что механизм развития трещин на внутренней поверхности экранных труб в процессе эксплуатации является в основном деформационно-коррозионным. Первоначально микротрещина (или их сетка) образуются в оксидной пленке на поверхности стали. Это может вызываться повышенным механическим или термическим (особенно, циклическим) нагружением (например, при растопке, расхолаживании котла, пульсирующем факеле и т.п.) вследствие различных коэффициентов термического расширения у металла и покрывающей его защитной пленки. Для условий работы газомазутных котлов с высокими тепловыми нагрузками на экраны наиболее вероятной причиной повреждений оксидных пленок является нарушение нормального режима кипения с возникновением частых и значительных теплосмен в зоне поочередного образования и смыва парового слоя на внутренней поверхности трубы вдоль образующей, наиболее выступающей в сторону факела.

После повреждения защитной пленки на поверхности металла интенсивно протекают коррозионные процессы и развитие трещин существенно облегчается за счет активного наводораживания (охрупчивания) стали и направленной диффузии различных элементов (соединений) из котловой воды. Особое значение при этом имеет свойственная газомазутным котлам совокупность высоких тепловых нагрузок на экранные трубы и наличия на их внутренней поверхности опасных (пористых, малотеплопроводных) отложений. В последних может происходить глубокое упаривание котловой воды с чрезмерным (до 1000-100000) концентрированием у поверхности металла различных, в том числе коррозионно активных примесей.

Следует отметить, что питтинговая коррозия и коррозионная усталость имеют одну и ту же общую особенность. В обоих случаях материал практически в целом остается невредимым, а область влияния приложенных напряжений или поражения ограничивается очень небольшими участками поверхности металла.

Исследованиями ЦКТИ и испытаниями НИИТЭ установлено, что обычные феррофосфатные отложения имеют низкую теплопроводность, большую пористость. Они, как уже отмечалось, не обладают защитными противокоррозионными свойствами и способствуют дестабилизации нормального режима кипения. В результате с лобовой стороны трубы вдоль образующей, наиболее выступающей в сторону факела, образуется периодически смываемый потоком среды "ползущий" паровой слой, и протекает процесс пароводяной коррозии. Из-за образования паровой пленки металл подвергается периодическим локальным перегревам. Следует учитывать, что коррозионные повреждения экранных труб могут происходить при тепловых потоках ниже критических, если созданы условия для нарушения гидродинамики потока пароводяной смеси, глубокого упаривания котловой воды с концентрированием в пристенном слое ее примесей.

Следует обратить внимание, что повышенное содержание меди в отложениях - до 12%, подтверждает высокий уровень тепловых нагрузок на экраны котлов. При этом в отложениях часто присутствует много оксида кальция (более 20%). Кальциевые отложения также отличаются малой теплопроводностью, что в свою очередь приводит к перегреву металла труб.

algoritmist.ru

Пережог экранных труб - Справочник химика 21

Помимо конструкции горелок на пережог экранных труб оказывает существенное влияние скорость циркуляции воды и водно-химический режим работы котла. При этом все три фактора действуют одновременно. Необходимо вести борьбу за повышение надежности и эффективности работы котельных агрегатов по трем техническим направлениям [c.44] Наиболее ответственной частью печи является змеевик. Он собирается из бесшовных печных труб, калачей и ретурбендов, изготовленных из сталей 15Х5М и 15Х9М, обладающих необходимой теплоустойчивостью и мало подверженных коррозии. Продолжительность межремонтного пробега нагревательной печи, являющаяся наряду с к. п. д. основным показателем эффективности, определяется главным образом надежностью трубчатого змеевика. Выход из строя змеевика ("отказ") возможен в результате отложений кокса, прогара и предельного износа труб. Наибольшее число отказов трубчатого змеевика связано с появлением отдулин и сетки трещин в результате коксования и пережогов. Зоной частого выхода из строя труб в шатровых печах является потолочный экран. Практически не имеют отказов трубы подового экрана. Такое распределение отказов связано с большим различием теплонапряженнос-тей по длине змеевика отношение максимальной тепло-напряженности к минимальной составляет 2,0-4,5. [c.112]После выполнения указанных мероприятий, несмотря на использование питательной воды с повышенным содержанием хлоридов (350—400 мг/л) и сульфатов (200—220 мг/л), пережог экранных труб II ступени испарения по этой причине заметно сократился. При этом показатели качества котловой воды не должны быть хуже следующих [c.46]

Необходимость проведения химических очисток котлов устанавливают на основе наблюдений за накоплением водо невымываемых отложений. Об их количестве судят по дан ным исследований контрольных вырезок образцов труб взятых во время капитальных и текущих ремонтов котлов На основании статистики пережогов экранных труб счита проводить химические промывки когда количество отложений в прямоточных котлах сверх критических параметров превышает 50 г/м , соответственно в барабанных котлах 300 г/м . [c.224]

Пережог экранных труб этих котлов можно объяснить также неудачным расположением солевого отсека в зоне высоких температур и тепловых напряжений, создаваемых вихревыми горелками типа ГМГБ и им подобными, обеспечивающими предварительное перемешивание газовоздушной смеси, организацию сравнительно короткого факела с неравномерным тепловыделением по его длине. [c.44]

Если принять в котловой воде солевого отсека концентрацию окислов железа равной 0,5 мг/л, то при тепловой нагрузке, равной 350 кВт/м2, скорость железоокисного накипеобразования составит 2,7 мг/см в месяц, или около 32,4 мг/см в год. Из практики известны случаи разрыва экранных труб при накоплении окислов железа в количестве 40—50 мг/см . Таким образом, для рассматриваемого примера реальная угроза пережога экранных труб солевого отсека возникает через 12—15 мес работы котла. [c.187]

Установлено, что при работе котлов ДКВР-20-13, оборудованных подобными горелками на газе и расходе пара 7,5 кг/с (нагрузка котла 135%), максимальные тепловые потоки на боковые экраны снижаются в 1,25—1,30 раза по сравнению с методом сжигания газа с горелками ГМГБ-5,6 и составляют 325— 390 кВт/м2, Вследствие этого в подобных котлах значительно снизилось количество аварийных остановок из-за локального пережога экранных труб. [c.47]

К особенностям сжигания высокосернистого мазута, снижающим надежность работы парогенераторов СКД, относятся пережоги высоконапряженных экранных труб нижней радиационной части (НРЧ) топки при недостаточно высоком качестве питательной воды высокотемпературная коррозия указанных труб и труб перегревателя острого пара низкотемпературная коррозия металла конвективных поверхностей нагрева. Усилиями заводских, наладочных и исследовательских организаций в последние годы были найдены и объяснены причины многих перечисленных выше повреждений. В частности, повреждения труб, вызванные перегревом металла в наиболее теплонапряженных экранах, обычно объясняются образованием железоокисных отложений. Эти отложения приводят к локальным повышениям температуры металла до 600 °С и выше, вследствие чего снижается длительная прочность и значительно ускоряется наружная газовая коррозия металла. [c.5]

При переводе паровых котлов малой производительности с мало-экранированными топками, ранее работавших на низкосортных топливах и с малой нагрузкой, на отопление природным газом возникают затруднения со стойкостью кладки топки и тепловой перегрузкой первых рядов труб, обращенных в сторону топки. При плохой питательной воде возможны пережоги труб. Во избежание этого рекомендуется увеличивать поверхность топочных экранов. При этом одновременно улучшаются условия работы обмуровки топки и первых рядов конвективного пучка труб, увеличиваются поверхность нагрева и производительность котлов. [c.367]

Стоимость комплексонов все еще значительна. Поэтому для котлов средних давлений можно рекомендовать в подавляющем большинстве случаев использовать дозировку комплексонов только для периодической очистки на ходу . Применять непрерывную стехиометриче-скую дозировку комплексонов целесообразно только для котлов средних давлений, использующих мазутное топливо, так как высокие тепловые нагрузки в топке приводят к локализации и быстрому накоплению железоокисных отложений и, как следствие, к пережогу и частой замене экранных труб. Ряд станций имеют длительный положительный опыт непрерывной комплексонной обработки питательной воды с малым избытком по отношению к стехиометрии, которая является слабо выраженной очисткой на ходу - К их числу относится, например, ТЭЦ Марийского бумажного комбината, че комплексонная обработка на. . тлах среднего давления ведется [c.106]

Длина факелов всех горелок должна быть одинаковой и отрегулирована так, чтобы верхняя часть факелов не достигала поверхности экранов. Длинные и широко рассеянные факелы жидкостных горелок, касающиеся поверхности печных труб, создают большие местные перегреЕ ы, что приводит к пережогу металла и образованию окалины, а при наличии отложений внутри труб могут возникнуть отдулины, деформация и даже прогары. При низкой температуре поверхности труб рассеянные длинные факелы вызывают сажеобразование и снижение теплопередачи. [c.104]

chem21.info

Повреждения кипятильных и экранных труб

И. Примеры повреждений кипятильных и экранных труб [c.68]ПОВРЕЖДЕНИЯ КИПЯТИЛЬНЫХ И ЭКРАННЫХ ТРУБ [c.269]

Повреждения кипятильных и экранных труб от нарушения циркуляции у секционных котлов с поперечным расположением барабана возникают в виде трещин и разрывов в трубах верхних рядов. [c.282]

Наиболее часто возникающими повреждениями барабанов котлов являются трещины и коррозионные разъедания металла. Трещины возможны на внутренней поверхности барабана (рис. 4.11,а) вокруг трубного отверстия на внутренней поверхности барабана (рис. 4.11,6) на цилиндрической поверхности трубного отверстия, ориентированные вдоль его оси (рис. 4.11, в) на внутренней поверхности штуцера в сварных швах барабанов, штуцеров и в местах приварки внутрибарабанных устройств в теле барабана, заклепочных швах и развальцованных концах кипятильных и экранных труб. [c.413]

Кипятильные и экранные трубы, змеевики водяных экономайзеров и пароперегревателей при больших повреждениях вырезают и заменяют новыми, изготовленными до ремонта. Изготовление новых трубных элементов включает в себя самостоятельные ремонтные операции, которые частично выполняют при ремонте труб и змеевиков без их вырезки. Рассмотрим технологию изготовления трубных элементов. [c.125]Устранение механических повреждений труб и неплотностей в сварных соединениях. Механические повреждения (вмятины, зарубки, глубокие риски) на наружной поверхности кипятильных и экранных труб котлов среднего и высокого давления удаляют, вырезая дефектные места и устанавливая вставки. [c.134]

Местная (неравномерная) коррозия протекает с неодинаковой скоростью по поверхности металла, в результате чего коррозионные разрушения концентрируются на определенных участках. При этом различают следующие типы местной коррозии пятнами, язвинами, точечную и сквозную. Язвины малого диаметра (до 4—5 мм) присущи коррозионному воздействию на металл кислорода как во время простоя, так и во время работы котлов. С язвинами кислородной коррозии имеют большое внешнее сходство повреждения металла вследствие так называемой ракушечной коррозии, развивающейся на стенках кипятильных и экранных труб в виде язвин большого диаметра, прикрытых плотным слоем окислов железа. [c.141]

При шлаковании топки, экранов и труб первого газохода повышается температура уходящих продуктов сгорания, усиливается дальнейшее шлакование и ухудшается тяга. Шлакование кипятильных и экранных труб может вызвать нарушение циркуляции котловой воды и повреждение труб. Неравномерное загрязнение пароперегревателя приводит к уменьшению температуры пара и перегреву металла отдельных змеевиков. [c.225]

От основной трещины отделяются боковые, которые поражают большую площадь стенки. О наличии хрупких разрушений можно судить по солевым отложениям на наружной поверхности котла, поднятию заклепочных головок (вследствие обрыва их стержней), пропуску швов при гидравлическом испытании, отскакиванию головок заклепок при обстукивании их и во время эксплуатации. У вертикально-водотрубных котлов наблюдается характерный вид хрупких повреждений — кольцевые трещины 2 (фиг. 205) кипятильных и экранных труб. Трещины с наружной стороны трубы постепенно проникают внутрь и обнаруживаются по светло-коричневому шламовому валику 1 внутри трубы. Такие трещины образуются при щелочной воде при отсутствии свободного удлинения труб. [c.289]

Когда произошло незначительное повреждение кипятильных или экранных труб котла (которое не влияет на поддержание нормального уровня воды в котле), с разрешения начальника котельной может быть допущена кратковременная работа котла при пониженных нагрузках и давлении. [c.182]

Термические деформации барабанов котлов могут иметь место при повреждении их изолирующей обмуровки или торкрета, упуске воды, в частности в случаях разрыва кипятильных или экранных труб, при местном охлаждении части барабана наружным воздухом, например при расположении котлов вблизи ворот котельной, не имеющей тамбура, и т. п. [c.243]

При небольшом повреждении кипятильной, экранной или перегревательной трубы (свищ) при условии поддержания нормального уровня воды допускается с разрешения начальника котельной кратковременная работа котла при пониженных нагрузке и давлении. [c.158]

Следует помнить, что промедление с остановом котла в случаях, указанных в пункте з , может привести к большим повреждениям оборудования и представить опасность для обслуживающего персонала. Разрыв экранной и пароперегревательной труб определяется обычно по резкому шуму, снижению разрежения вверху топки и выбиванию газов из лючков топки и газоходов и неплотностей в обмуровке, а также по большому расхождению показаний паромера и водомера. Разрыв экранной или кипятильной трубы барабанного котла сопровождается также резким падением уровня воды и давления пара в барабане. Особую опасность для жизни людей и целостности оборудования представляет разрыв барабанов котлов, внешних сепараторов, паропроводов и питательных трубопроводов, что связано с выбросом в котельную больших масс горячей воды и пара. [c.105]

Коробление труб поверхностей нагрева ухудшает аэродинамику котла, вызывает неравномерное распределение потока газов по газоходам, что может привести к местным перегревам и повреждениям труб. Коробление экранных и кипятильных труб вызывается отсутствием свободы тепловых перемещений, вызванным защемлением коллекторов, нижних барабанов или отдельных труб, обрывом креплений, неравномерным нагревом и другими причинами, В пароперегревателях коробление вызывается обгоранием [c.401]

Подводя итоги периоду внедрения-высокого давления на электростанциях СССР, можно констатировать,, что неизбежные трудности, связанные с внедрением новой ступени параметров, в общем были преодолены в сравнительно короткие сроки и довольно безболезненно. Ряд осложнений, с которыми в свое время сталкивались энергетики в процессе освоения котлов с параметрами пара 30 ата и 420° С, при переходе к высоким давлениям и температурам пара не имел места или сказывался мало. Таковы, например, повреждения котлов вследствие накипеобразования или отложения солей в пароперегревателях, повреждения труб радиационной части прямоточных котлов, образование кольцевых трещин и парение лючков в экранных или. кипятильных системах. В основном это было связано со значительным прогрессом науки, накоплением эксплуатационного и конструкторского опыта в области ко- [c.31]

Повреждения экранных и кипятильных труб [c.96]

Механические повреждения экранных и кипятильных труб. Такие повреждения обычно появляются в виде вмятин от ударов падающего шлака, отвалившегося кирпича или от случайного удара инструментом. [c.340]

Учитывая высокие удельные тепловые нагрузки излучением от мазутного факела, при размещении форсунок необходимо стремиться к исключению возможности удара или задевания факелом экранных, кипятильных труб и стен камеры во избежание их повреждения. Указания по расположению форсунок даны в [Л. 12]. [c.155]

На одной из электростанций подобные повреждения экранных труб привели к останову котлов после пятимесячной работы с момента ввода в эксплуатацию. На другой электростанции лишь за четыре года ее работы подобная коррозия привела к многочисленным случаям останова котлов с последующей заменой большого количества кипятильных и экранных труб из-за образования в них свищей. Повреждения были сосредоточены на подъемных трубах заднего и боковых экранов вблизи их изгиба перед холодной воронкой выявлено также несколько случаев поражений металла труб около сварных швов и наплавленных участков металла самих швов вдали от изгибов. [c.210]

Концы подлежащих развальцовке труб должны легко входить в гнезда. Поэтому вставленная труба должна быть закреплена. Закрепление кипятильных и экранных труб обычно производится при помощи хомутиков, устанавливаемых по концам трубы. Закрепление змеевиков пароперегревателей производится путем подвески их к колле1сторам. Подвешивать их к трубам, пересекающим пароперегреватель, воспрещается во избежание повреждения последних. [c.960]

Кроме указанных видов коррозии в эксплуатации встречается п а р ов од я н а я коррозия, которая является результатом непосредственного химического взаимодействия металла и среды (в данном случае — окисления стали водяным паром). Пароводяная коррозия возникает в пароперегревателях котлов небольшой производительности, имеющих трубы из углеродистой и малолегированной стали, при чрезмерно высокой температуре пара, когда температура металла превышает 500° С и в кипятильных и экранных трубах, в зоне ослабленной циркуляции, при расслоении пароводяной смеси, застое пара и повышенном тепловосприя-тии на этих участках. Такая коррозия наблюдается также иногда в обогреваемых газами выходных участках труб кипящего экономайзера в случае большой гидравлической и тепловой разверни и малого расхода воды через отдельные змеевики. Пароводяная коррозия в пароперегревателях почти всегда равномерна, а в трубах котлов повреждения, имеют разнообразную форму, от [c.253]

Отдулины небольшой величины на кипятильных и экранных трубах можно устранять путем нагревания газовой горелкой до красного цвета и дальнейшей оправкой отдулины ручником заподлицо с трубой. После этого на поврежденное место наплавляется слой мягкого металла толщиной 2— 3 ми. Перед исправлением отдулины следует закрыть трубу с обеих сторон деревянными пробками во избежание бы-7 99 [c.99]

Перегрев стенок котла и образование выпучип и свищей, прогорание стенок огневой коробки (у локомобильных котлов), разрывы жаровых, кипятильных и экранных труб вплоть до взрыва котла. По данным Госгортехнадзора до 45% аварий и повреждений промышленных паровых котлов являются следствием неудовлетворительного водного режима и до 43% — результатом упуска воды в котлах (в основном как результат засорения шламом водоуказательной арматуры). [c.237]

Шлакование топки, экранов и кипятильных труб первого газохода ведет к повышению температуры дымовых газсв, дальнейшему усилению шлакования, ухудшению тяги и повышению температуры перегрева. Неравномерное загрязнение пароперегревателя влечет за собой снижение общей температуры перегрева, но опасное предельное повышение ее в отдельных змеевиках. Шлакование кипятильных и экранных труб может вызвать нарушение циркуляции и повреждения труб. [c.272]

При местном шлаковании нижней части кипятильных и экранных труб усиленное парообразование будет происходить только в верхней, незашлакованной части труб, что уменьшает движущий напор циркуляции настолько, что она прекращается и в трубе образуется свободный уровень воды (фиг. 203). То же самое получается при продолжительной (15—25 мин.) обмывке в нижней части труб и при слабом обогреве отдельных труб, когда циркуляция в них почти прекращается. Стенки трубы на участке, занятом паром, подвергаются сильному обогреву, связанному с их повреждениями. Образование свободного уровня сопровождается усиленным накипеобразованием в зоне свободного уровня и прилипанием к стенкам трубы шлама, плавающего на поверхности воды, что увеличивает возможность повреждений, если этот участок незашлакован. [c.284]

Среди различных видов коррозии металла кипятильных и экранных Т руб паровых котлов значительное распространение имеет так называемая подшламовая коррозия, протекающая под шламом, который скапливается на участке труб, обращенном к факелу топки. Повреждения этого рода, сосредоточенные на внутренней стороне труб, имеют вид раковин с диаметром, достигающим иногда нескольких десятков миллиметров. Происходящее по всей площади, охватываемой коррозией, утонение металла является сравнительно равноме1рным, вследст-14—1051 209 [c.209]

Чем выше скорость движения воды или пароводяной смеси, тем меньше основания опасаться в данном контуре явлений накипеобразования и коррозии. С другой стороны, чем выше скорость входа пароводяной смеси в барабан котла, тем труднее обеспечить необходимые условия для получения в нем сухого насыщенного пара. В промышленной котельной одного из заводов Урала установлен секционный котел Бабкок-Вилькокс мооского типа. После дополнительного экранирования топки (рис. 1-4) котел начал выдавать пар неудовлетворительного качества. В связи с этим в барабане котла была осуществлена циклонная сепарация с подачей пароводяной смеси как от кипятильных J, так и экранных 2 труб в общий сборный короб 3. После реализации указанного мероприятия качество пара, выдаваемого котлом, существенно улучшилось. Однако через несколько недель стали наблюдаться прогары верхних рядов секционных труб на участке 4. При вырезке поврежденных труб установлено наличие в них (рис. 1-5) значительного утонения верхней образующей. Это явилось результатом так называемой пароводяной коррозии металла, возникшей в данном районе пучка труб из-за опрокидывания циркуляции. Отделение пароотводящих труб секций 5 (рис. 1-4) с малым движущим напором циркуляции от пароотводящих труб экранов с высоким движущим на- [c.18]

Виды аварий и неполадок, встречающихся в котельных цехах. Основные причины возникновения аварий и неполадок упуск и перекачка воды в котле, неисправности водоуказательных приборов, повреждения кипятильных экранных и паро-перегревательных труб, повреждения водоподогревателей, аварии с пароводопро-водами мероприятия по предупреждению и ликвидации перечисленных неполадок и аварий. [c.639]

Упуск и перекачка воды в котле. Повреждения кипятильных, экранных и паро-перегревательных труб повреждения водоподогревателей. Повреждения и неполадки в работе вспомогательных механизмов дымососов, вентиляторов, мельниц, топочных устройств и др. Виды аварий с нароводопроводами. Поведение персонала при авариях в котельной. [c.652]

Развитие котельной техники и освоение паровых котлов различных параметров и конструкций сопровождались вынужденной, практически непрерывной борьбой с коррозией самого разного, нередко неолшданного характера и прояв ления. Наиболее стабильной оказалась стояночная коррозия, наблюдаемая на котлах любых типов многие десятки лет (и в настоящее время). Наиболее тяжелые последствия вызывала так называемая каустическая хрупкость , поражавшая заклепочные соединения барабанов, а также вальцованные соединения экранных и кипятильных труб с коллекторами и барабанами котлов старых конструкций. В результате такой (ныне ликвидированной) коррозии происходили разрушения котлов и строительных конструкций, случаи травмирования обслуживающего персонала. Многие годы и в настоящее время работники ТЭЦ сталкиваются с вязкими коррозионными повреждениями экранных труб в результате таких видов коррозии, как подшла-мовая, ракушечная , пароводяная. В последние 10 лет все чаще происходили хрупкие разрушения экранных труб. [c.6]

Для получения более полного представления о развитии подшламовой коррозии были произведены аналогичные же вставки в котел № 4, оборудованный ступенчатым испарением. Специальной дозировки шламов в этот котел не производилось. Все вставки котлов № 2, 3 и 4 (чистый отсек) были раз.мещены в четвертом ряду первого пучка кипятильных труб, наиболее послрадавших от подшламовой коррозии. Дополнительно по две трубы с такими же образцами устанавливались симметрично по отношению друг к другу в экранах соленого и чистого отсеков котла № 4. Опытные образцы размещались в котлах таким образом, что все повреждения металла (как искусственно полученные, так и естественные) и специально изготовленные шламовые наросты внутри труб находились на огневой их стороне. [c.214]

При остановке котла на капитальный ремонт его трубная система (кипятильные, экранные и пароперегреватель-ные трубы) должна быть проверена шаблоном — предельной двусторонней скобой с целью выявления повреждений от золо-вого износа (истирание наружных стенок) или от чрезмерного перегрева (отдулины). [c.952]

Вырезка участков труб и вварка вставок. При необходимости заменить поврежденный участок трубы (экранной, кипятильной или змеевика) производится его вырезка газовым резаком или внутрорезом иногда приходится прибегать к 1)ожовке. [c.129]

Основные требования к вальцованному соединению — плотность и прочность. Нарушения плотности вальцованных соединений и повреждений концов труб могут происходить в результате неудовлетворительного производства вальцованных работ и при повторных подвальцовках труб. У экранных и кипятильных труб, работающих в нормальных условиях, редко нарушается плотность вальцованных соединений. В основном вальцованное соединение экранных и кипятильных труб дает течь при резких и частых охлаждениях завальцованного конца трубы. Это происходит при неправильной обмывке труб водой во время работы котла, при питании, хотя бы кратковременно, котла холодной водой, при быстром охлаждении котла после прекращения работы и при быстрой растопке, а также при упуске воды из котла. [c.51]

В котельной из-за глубокого упуска воды произошла авария парового котла ДКВР-10/13 В результате аварии повреждены экранные и Кипятильные трубы котла с нарушением вальцовочных соединений. Поврежденные трубы также полностью заменены [c.57]

Большую опасность для оборудования представляют упуск воды из барабана и перепитка котла водой. Задержка с остановом котла при упуске воды может привести к массовым повреждениям экранных (кипятильных) труб. При перепитке котла может произойти заброс воды в пароперегреватель, паропроводы и- турбину, что может повлечь за собой тяжелые повреждения. К аварийной сптуации относятся случаи одновременного выхода из строя всех водоука.эа-тельных приборов, когда обслуживающий персонал остается бея средств контроля за уровнем воды в барабане, что может привести к описанным выше последствиям. [c.104]

Аварийная остановка котла производится в случаях, когда давление пара в котле поднялось выше разрешенного более чем на 10% и продолжает расти, несмотря на принятые меры по прекращению подачи топлива, уменьшению тяги и дутья и усиленное питание его водой, когда произошла ее утечка (в этом случае производить подпитку котла водой категорически запрещается) отказали в работе все питательные устройства вышли из строя все водоуказательные приборы отказали в работе более 50% предохранительных клапанов или других устройств, заменяющих предохранительные клапаны произошел разрыв экранных, кипятильных труб, обрыв связей или других элементов котла обнаружены вьшучины, неплотности в сварных швах, быстрое понижение уровня воды несмотря на усиленное питание произошла перепитка котла водой, в результате уровень ее поднялся выше верхней видимой кромки водоуказательного стекла и продувкой котла не удается ее снизить вышел из строя манометр и не представляется возможным произвести его замену произошло расплавление контрольных (легкоплавких) пробок (у котлов, имеющих контрольные пробки) произошло повреждение арматуры или трубопроводов в процессе работы котла замечены шумы или толчки (удары), горение уноса или сажи в газоходах котла произошло повреждение обмуровки котла, появились значительные трещины в ее кладке или в результате обрушения обмуровки обнажились необогреваемые элементы котла возник пожар, угрожающий обслуживающему персоналу и котлам. [c.180]

mash-xxl.info

Повреждения трубной системы котла

Количество просмотров публикации Повреждения трубной системы котла - 886

Ремонт элементов котлоагрегата

Урок №2.

Самостоятельная работа.

Нарисовать и пояснить для каких трубопроводов применятся исходный и сопряжённый фланцы

После гидравлического испытания из котла, пароперегревателя и водяного экономайзера дренируют всю воду и отключают котёл от всех питательных и спускных трубопроводов, соединяющих ремонтируемый котёл с другими котлами, магистральными трубопроводами, а также с групповым расширителями или колодцами. Отключённый котёл передают руководителю ремонта͵ составляют акт о передаче его в ремонт и выдают руководителю наряд на выполнение работ. После вентиляции и охлаждения барабанов производят осмотр котла.

При наружном осмотре проверяют состояние всех элементов котла и их соединений, особенно неплотные места͵ выявленные при гидравлическом испытании, а также места прохода труб через обмуровку, температурные зазоры между трубами котла и обмуровкой или балками каркаса, детали подвески барабанов к каркасу и подвижные опоры камер. Размещено на реф.рфНаружный осмотр проводят дважды: сначала до тщательной очистки котла от шлака и золы, затем после неё. Дефекты в сварных, заклёпочных и вальцовочных соединениях и трещины в целом металле выявляются по солевым отражениям - ʼʼгрибкамʼʼ на поверхностях со стороны газов. Для проверки золового или пылевого (в районе горелок) износа измеряют диаметр труб. Трубы, работающие в зоне высоких температур, проверяют также на ползучесть.

При внутреннем осмотре барабанов, камер, секций и концов труб проверяют отсутствие коррозии на их внутренних стенках, величины и характер отложений, состояние сварных, заклёпочных, вальцовочных соединений и внутрибарабанных устройств. Осмотр проводят также дважды – до очистки стенок от накипи и шлама и после неё.

Внутренний и наружный осмотры котла производит ремонтный персонал предприятия. Результаты осмотров фиксируют в акте и по ним уточняют объём ремонта.

Увеличение диаметра труб. Диаметр кипятильных и экранных труб увеличивается в результате их перегрева при нарушении циркуляции котловой воды или отложении на них внутренней поверхности накипи или шлама.

При замедлении циркуляции воды в трубе образуется паровой мешок. Пар в значительно меньшей степени отводит теплоту от трубы, чем вода, благодаря чему стенка перегревается и труба раздувается под воздействием давления. При полном прекращении циркуляции воды труба разрывается. Накипь и шлам на внутренней поверхности трубы также затрудняют отвод теплоты от неё, вследствие чего появляются раздутия или выпучивания (отдушины).

В змеевиках пароперегревателей диаметр труб может увеличиваться из-за засорения, уменьшения скорости движения пара, отложения накипи при забрасывании в пароперегреватель котловой воды. Чаще всего диаметр труб пароперегревателей увеличивается из-за ползучести металла вследствие длительного нагрева стенок труб до температур выше расчётных. Длительные и кратковременные перегревы труб до очень высоких t˚ вызываются местными повышениями температуры газов при нарушении нормальных режимов эксплуатации котла.

Износ (истирание) стенок труб. При увеличенных скоростях запылённого газового потока стенки труб подвергаются абразивному истиранию и становятся тоньше. Золовой износ труб происходит при факельном сжигании многозольного топлива главным образом в конвективных поверхностях нагрева – на кипятильных трубах, змеевика пароперегревателей и водяных экономайзеров.

Наиболее интенсивный износ происходит в местах увеличения скорости и измерения направления потоков газов, а также в местах завихрений, в которых увеличивается конденсация золы. Места интенсивного золового износа нужно искать в первую очередь у креплений труб и пламенных перегонок, манжет, крючков, хомутов, а также у неплотностей газовых перегородок, выступов обмуровки.

Трубы экранов, огибающие амбразуры, через которые выходит с большой скоростью поток угольной или сланцевой пыли, часто изнашиваются из-за её абразивного действия. Стенки труб также изнашиваются при воздействии струй пара или его смеси с водой, вытекающих с большой скоростью из свища или трещины одной из труб. Также действуют струи пара из обдувочных аппаратов, в случае если они установлены неправильно и струи пара омывают трубы. Кроме того стенки труб изнашиваются от воздействия дроби, применяемой для очистки поверхности нагрева.

Золовой, пыльевой и коррозионный износы стенок труб проверяют неразрушающимися методами ультразвукового контроля, а также вырезая участки труб или просверливая отверстия и замеряя толщину стенки.

Коробление и изгибы труб и змеевиков. Некоторые кипятильные и экранные трубы или их группы при эксплуатации изгибаются и выходят из общего ряда. Причиной это чаще всего является зажатие камер, нижних барабанов или отдельных труб при проходе через обмуровку в результате отсутствия зазоров для их термического расширения. Трубы коробятся и изгибаются также из-за чрезмерного или неравномерного холодного натяга, допущенного при их установке, обрыва их крепления и нарушения нормальной циркуляции воды в котле.

Змеевики пароперегревателя коробятся в большей степени, чем отдельные трубы, вследствии обгорания и обрыва подвесок и выпадения дистанционных гребёнок. Некоторые змеевики, а также их группы опускаются, выступают из общего ряда и даже переплетаются между собой, что способствует отложению золы и нарушает равномерность потока газов. Короблению змеевиков способствует чрезмерный или неравномерный натяг, допущенный при их установке, и наличие в газоходе отрезанных, но не удалённых змеевиков.

Змеевики и трубы водяного экономайзера коробятся и выступают из общего ряда в меньшей степени, чем змеевики пароперегревателя. Причинами коробления являются недостаточная жесткость и смещение опор, а подвесных змеевиков – обрыв подвесок.

referatwork.ru