- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Выполнение режимно-наладочных испытаний котлов работающих на газообразном топливе. Рни котлов на газообразном топливе

Режимная наладка котлов и РНИ паровых и водогрейных котельных

Режимная наладка находится в компетенции специализированных организаций и проводится согласно договору, заключенному с предприятием. Проведение таких работ специалистами нашей компании Аква Инж Групп позволяет установить количество основных теплопотерь, определить возможность экономии, а также устранить обнаруженные недостатки. В результате проведения работ вы получаете технический отчет, режимные карты для сотрудников.

Режимно-наладочные испытания проводятся:

- для котельного оборудования на твердом/жидком топливе — не менее 1 раза в 5 лет;

- для котлов на газообразном топливе — не менее 1 раза в 3 года (с возможностью увеличить периодичность после согласования с органом госнадзора).

Режимно-наладочные работы от компании Аква Инж Групп: преимущества проведения

- Возможность получения экономии топливного ресурса (в пределах 5%).

- Снижение количества токсичных выбросов до минимальной отметки для конкретного агрегата.

- Оптимизация работы вашего оборудования с обеспечением предельного КПД.

- Получение результатов экспериментов для составления режимных карт, графиков оптимальных соотношений топлива и воздуха, которые позволят персоналу котельной выбрать самый эффективный режим функционирования агрегатов.

- Продление длительности службы оборудования.

- Повышение надежности и безопасности работы агрегатов.

Режимно-наладочные испытания оборудования

Испытания котлов осуществляются не менее чем через 48 часов их функционирования с нагрузкой, которая сходна с планируемой для проведения испытательных мероприятий. В течение последних 3 часов до старта испытаний нагрузка не должна розниться с предполагаемой более чем на ± 10%.

Испытания с определением КПД котельного агрегата методом обратного теплового баланса на единичной нагрузке длятся 4 часа. Замеры при стабильном режиме проводятся каждые 10 минут, с регулированием коэффициента избытка воздуха с помощью изменения производительности вентиляторной установки и/либо дымососа. Во время проведения опытов необходимо обеспечить отбор проб шлака и их вынос, чтобы иметь возможность определить содержание горючих компонентов.

Работы по пуско-наладке проводятся в несколько этапов:

- Прорабатывание программы осуществления пуско-наладочных работ для объекта заказчика, включая мероприятия по обеспечению безопасности. Подготавливается комплект аппаратуры для измерения, испытательное оборудование и вспомогательные элементы. Назначаются представители для принятия работ по пуско-наладке.

- Индивидуальные испытания котлов осуществляются на холостом ходу, под нагрузкой, соответствующей нормативам, инструкциям и паспортам изготовителей оборудования. Определяется порядок работы устройств и средств, обеспечивающих безопасность их функционирования согласно правилам охраны труда и нормам. Рабочая комиссия составляет акт о приемке котельного оборудования.

- Подготовка к комплексному пуску. Проведение пуска оборудования с коммуникациями. Оборудование находится под постоянным наблюдением при работе вхолостую, как и принятие нагрузки, с доведением ее до заданной заказчиком. Осуществляется первичный пуск топлива, розжиг горелок, проверка регулирования работы оборудования в различных режимах, а также опробование системы автоматики, регулирования и обеспечения безопасности, имитации критических ситуаций.

- Наладка работы ключевого и дополнительного оборудования. Отладка режимов функционирования комплекса оборудования и каждой системы в частности. Подтверждается безотказность функционирования комплекса устройств. Составляются акты, в которых отражаются результаты комплексного опробования.

- Этап наладки предполагает отработку режимов использования ключевого и дополнительного оборудования по качественным и количественным показателям. Определяются наилучшие условия для результативной работы ключевого и дополнительного оборудования. Проводится обработка результатов осуществленных работ с составлением режимных карт на все оборудование. Вместе с инженерно-техническим персоналом заказчика создаются инструкции по техническому использованию установленного оборудования.

- После устранения всех недочетов и замечаний испытательные мероприятия соответственно с технологическим режимом использования проводятся повторно. Это нужно, чтобы проверить качество проведенных работ, их соответствие режимным картам.

- В завершении составляется технический отчет в соответствии с утвержденными методиками, а также оформляется приемо-сдаточная документация.

Чтобы заказать наладку оборудования в Минске, обратитесь, пожалуйста, к главному инженеру Горбачу Владимиру Витальевичу по мобильному тел. +375 (29) 676 30 83. Специалист проконсультирует вас о стоимости работ, о сроках их проведения, а также ознакомит вас с другой важной информацией по услугам.

aegrb.by

Котлы работающие на газообразном топливе

Котлы работающие на газообразном топливе

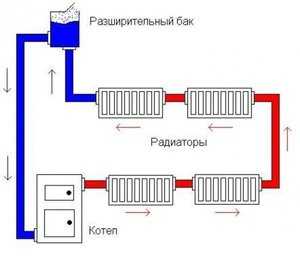

В последние годы промышленность выпускала следующие чугунные котлы тепловой мощностью до 1.0 МВг: "Универсал-5", "Универсал-6", "Универсал-бМ", "Энергия-3", "Тула-3", "Минск-1", "Братск". Однако эти котлы с 1985 г. сняты с производства. Котлы работающие на газообразном топливе были намечены в выпуск в период с 1985 -1990 гг. следующих типов: "Братск-1 Г", "Факел-Г" и "Факел-0.8 ЛЖ" (легкое жидкое). Стальные секционные котлы в настоящее время в широком масштабе промышленностью не выпускаются. Их изготовлением обычно занимаются на местах отдельные мастерские; по заказу потребителей.

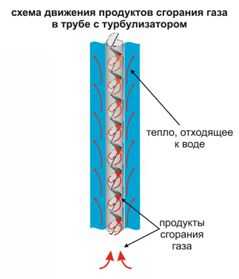

Чугунные котлы работающие на газообразном топливе, допускают отступление от ряда тепловой мощности на ±7 % в связи с конструктивными и технологическими особенностями производства. В соответствии с указанным выше ГОСТом КПД чугунных котлов на газе не должен быть ниже 87 %. Аэродинамическое сопротивление котлов, работающих на естественной тяге, не должно превышать 100 Па (10 кг/м2). Чугунные или стальные секционные котлы работающие на газообразном топливе универсальны по конструкции. В зависимости от типа топки (внутренняя или внешняя) их можно эксплуатировать на антраците, каменном и буром углях, а также на газообразном и жидком топливе.

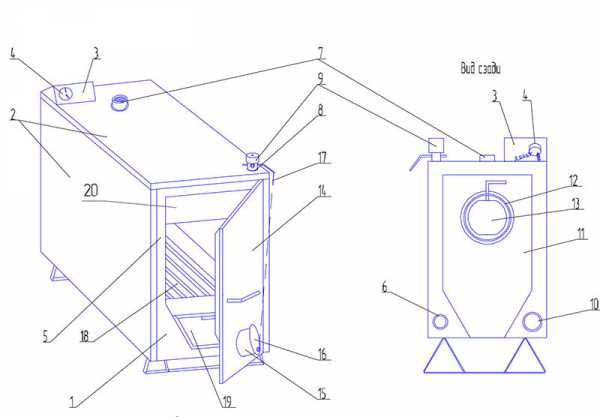

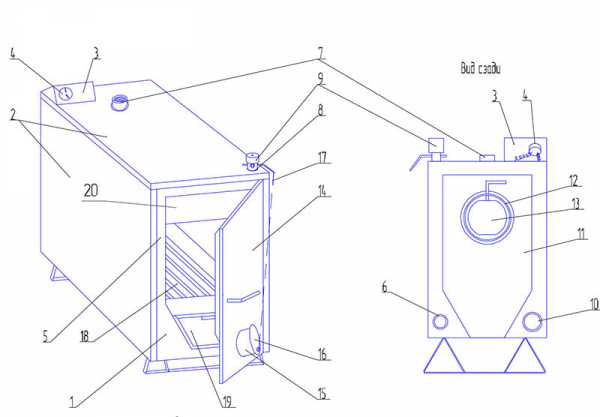

Переоборудование котлов для сжигании газообразного топлива заключается в том что из котлов удалим колосниковую решетку и фронтальную плиту с загрузочной и зольниковой дверками. Вместо них на фронтальной поверхности котла или под ним устанавливают газовые горелки с автоматическими устройствами и соответствующим оборудованием.

При переоборудовании чугунных котлов на сжигание газообразного топлива главное внимание должно быть уделено равномерному распределению теплоты в топке и равномерен нагрузке секций.

Неравномерное распределение теплоты (по длине или высоте топки) вызывает не только снижение тепловой мощности котлов, но и преждевременный их выход из строя. Как показали исследования, создание в топке различных устройств, стабилизирующих процесс горения, увеличивает одновременно неравномерность распределения теплоты по объему топки, что приведет к локальным перенапряжениям и, как следствие, к перегреву чугунных секций и выходу их из строя.

Чтобы избежать этого, горелки при фронтальном расположении устанавливают на уровне или ниже колосниковой решетки. Более равномерное распределение теплоты в топке возможно при горизонтальной установке газовых горелок различных конструкций на поду котла. В переоборудованных котлах недопустимо, чтобы пламя соприкасалось с поверхностью нагрева. При переоборудовании котлов на сжигание газа необходимо тщательно очистить площадь поверхности нагрева. герметизировать всю топку, ликвидировать все неплотности, через которые воздух может проникать в котел.

Классификация и конструкция газовых горелок. Существует несколько классификаций газовых горелок. По способу подачи воздуха они делятся на диффузионные, инжекционные и смесительные с принудительной подачей воздуха.

В газовых котлах рекомендованы следующие типы горелок на газе низкого давления при наличии разрежения в топке не менее 15 Па - подовые без принудительтельной подачи воздуха, оборудовании автоматическими устройствами; на газе среднего давления - форкамерные или инжекционные горелки оборудованные автоматически ми устройствами и установленные в нижней части топки.

Ниже рассматриваются основные конструктивные решения по переоборудованию чугунных и стальных секционных котлов для работы на газо-образном топливе с горелками, обеспечивающими равномерную теплопередачу в топке.

Подовые горелки без принудительной подачи воздуха ближе стоят к диффузионным горелкам, в которых воздух, необходимый для сгорания газа, поступает из окружающего пространства. Газ подается в зону горения без предварительного смешивания с воздухом.

Горизонтальные щелевые горелки без принудительной подачи воздуха обеспечивают сжигание природного газа низкого давления в предела 15 - 80 м3/ч. что примерно соответствует изменению площади поверхности нагрева чугунных и стальных секционных котлов от 10 до 55 м2. К достоинствам горизонтальных щелевых низкого давления без принудительной подачи воздуха относятся простата, устойчивость в работе, и шумность и равномерное распределение теплоты по длине топки, что благоприятно сказывается на прочности и долговечности чугунных секций.

Недостатками горизонтальных левых горелок низкого давления принудительной подачи воздуха и наличие высокого факела с щелью, необходимость индивидуального изготовления газовых коллег ров, большой расход кирпича и необходимость тщательно изготовления щелей. Для обеспечения полноты сгорания газа подовые шелевые горелки требуют тщательной наладки и систематического контроля.

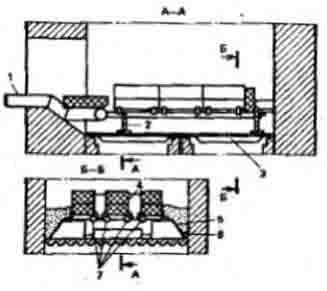

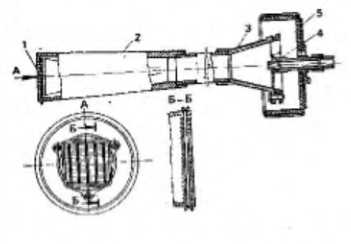

Рис. 30 Установка блочной половой горелки конструкции Куйбышевского политехнического института на котле НРч.

Каждый коллектор расположен в своей щели, что позволяет более равномерно распределить теплоту по ширине топки. Разновидностями горизонтальной щелевой горелки без принудительной подачи воздуха являются многощелевая одноколлекторная горелка низкого давления конструкции и блочная подовая горелка конструкции КПИ (Куйбышевского политехнического института, рис. 30).

В горелках Ленгипроинжпроекта высота факела несколько меньше, чем у однощелевых, однако у них происходит повышенный нагрев газового коллектора до 500 - 700 С. Кроме того, накладка щелей этих горелок требует высокой квалификации обмуровщиков.

Особенностью блочной горелки КПИ является то, что у нее газовые коллекторы расположены не по центру щели, а по краям. Горелочные устройства практически не подвержены нагреву от раскаленных стенок щелей, что дает возможность упростить кирпичную кладку. Наличие горизонтальных пластин обеспечивает поступление воздуха только в щели между газовыми коллекторами. Установку блочной подовой горелки конструкции КПИ на котле НРч см. на рис. 30.

К недостаткам этой горелки, как и других горизонтальных щелевых горелок диффузионного типа, следует отнести зависимость коэффициента избытка воздуха за котлом от нагрузки. Кроме того, большая высота факела (не менее 1 м) позволяет использовать их только в достаточно высоких топках.

По данным Укргипроинжпроекта, в форкамере сгорает более 90 % газа, а догорание его происходит в топке котла. Высота факела составляет 800 -1200 мм. Надежная работа горелки может быть достигнута только при тщательном выполнении кладки смесителей и форкамеры обеспечивающем строгое совпадение осей смесителей и газовых отверстий на коллекторе. Трудность соблюдения этого условия является существенным недостатком горелок.

Рис. 31. Котел "Универсал-6" с горелкой ИГК- 60М.

Рис. 32. Инжекционная горелка среднего давления ИГК

Переоборудование котла "Универсал-6" с установкой горелки ИГК-60М показано на рис. 31, Горелки ИГК (рис. 32) в эксплуатации достаточно надежны и просто настраиваются на различные нагрузки, поступают на строительные объекты в готовом виде. Недостатками горелой ИГК являются их громоздкость и высокий уровень шума при работе.

Рекомендуемый НИИ-сантехник максимальный теплосъем для котлов "Универсал-5", "Универсал-6" должен составлять не более 14 кВт/мг (12 тыс. ккал/м3-ч). Для котла "Энергия-3" не более 11,6 кВт/мг (10 тыс ккал/мг-ч).

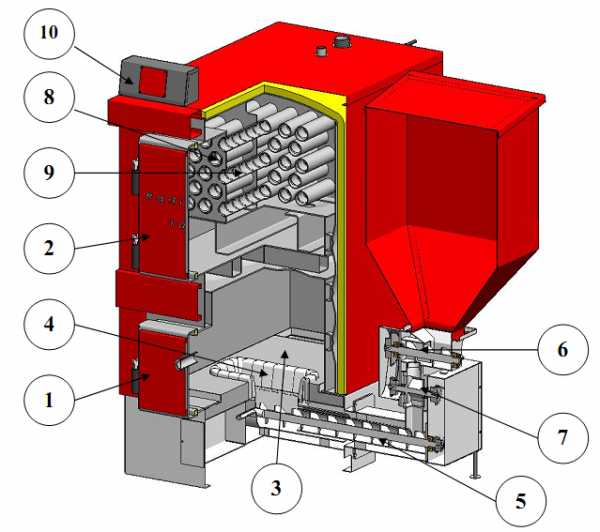

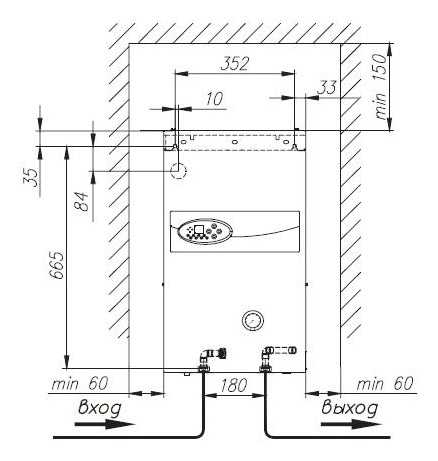

Переоборудование котла Братск-1 на сжигание газообразного топлива с установкой автоматизированного газогорелочного блока. Пакеты котла "Братск-1Г" собраны из чугунных однотипных секций, соединенных ниппелями и стяжными болтами. В ниппелях секций установлены шайбы, обеспечивающие последовательное движение воды по секциям Смежные секции относительно друг Друга повернуты на 180° для обеспечения шахматного расположения труб в газоходе.

Топочная камера имеет прямоугольную форму и состоит из стальных парных охлаждаемых панелей. В передней панели расположен проем для присоединения газогорелочного блока, в задней - проем для взрывного предохранительного клапана. Пакеты чугунных секций скреплены с топочной камерой и рамой вертикальными болтами. Снаружи котел закрыт теплоизоляционным декоративным кожухом. Газогорелочный блок состоит из огневого, воздушного, газового узлов и системы автоматики, которая обеспечивает полуавтоматический пуск котла, защиту его при нарушении контролируемых параметров, рабочую и аварийную сигнализацию с указанием причины аварии.

В верхней части секции потоки газа смешиваются и попадают из газоходов в секции, а затем в газоотводящий патрубок, где установлен шибер для регулирования тяги, н направляются в боров котельной. Котел укомплектован горелками ИГК-60 и автоматическим устройством АМКО или ПМАВ. Взрывной предохранительный клапан расположен на задней торцовой стороне котла. Сверху котел защищен металлическим кожухом.

На объекты строительства котел поставляют в собранном виде. Причем для его установки не требуется специального фундамента или постамента. Специализированные котлы работающие на газообразном топливе предназначены для сжигания полного вида топлива. Они позволяю создать малогабаритные и высокоэффективные конструкции. Котел ГАЗ-900 .

Масса котла (без автоматических устройств и изоляции), кг сопротивление газовых трактов, требующее обязательной установки дымососа. При работе котла на естественной тяге его максимальная теплопроизводительность составляет 695 кВт (600 тыс-ккал/ч). В связи с этим ухудшаются и все остальные технике экономические показатели. В настоящее время котел ГАЗ-900 не выпускается и заменен котлом "Факел".

kotel-m.ru

Режимно-наладочное испытание - Большая Энциклопедия Нефти и Газа, статья, страница 1

Режимно-наладочное испытание

Cтраница 1

Режимно-наладочные испытания проводятся не реже 1 раза в 5 лет для котлов на твердом и жидком топливе и не реже 1 раза, в 3 года для котлов на газообразном топливе. Для последних при стабильной работе периодичность может быть увеличена по согласованию с органом государственного энергетического надзора. [1]

Режимно-наладочные испытания вновь введенного в эксплуатацию котла выполняются сразу же после окончания первичной наладки режима. На период первичной наладки обслуживающему персоналу выдаются временные режимные указания. Режимная карта требует замены или корректировки при переходе на сжигание нового вида или марки топлива, после реконструкции топочной камеры, установки дополнительных поверхностей нагрева. [2]

Режимно-наладочные испытания необходимы также для выявления недостатков оборудования и изыскания способов их устранения, оценки результатов внедрения мероприятий по совершенствованию отдельных узлов и горелочных устройств, проверки характеристик отдельных элементов котла, уточнения режимных карт в ходе эксплуатации и др. Эти виды работ соответствуют предусмотренным [ 4J периодическим, типовым и нормальным видам испытаний. [3]

Режимно-наладочные испытания должны проводиться не реже одного раза в 5 лет для котлов на твердом и жидком топливе и не реже одного раза в 3 года для котлов на газообразном топливе. Для последних при стабильной работе периодичность может быть увеличена по согласованию с органом Госгортехнадзора. [4]

Режимно-наладочные испытания проводятся не реже 1 раза в 5 лет для котлов на твердом и жидком топливе и не реже 1 раза, в 3 года для котлов на газообразном топливе. Для последних при стабильной работе периодичность может быть увеличена по согласованию с органом государственного энергетического надзора. [5]

Режимно-наладочные испытания теплоиспользующих установок состоят из серии балансовых и упрощенных опытов. В результате режимной наладки удается выявить соответствие эксплуатационных показателей установки проектным, проанализировать экономические показатели и разработать рациональные энерготсхнологические режимы. [6]

Режимно-наладочные испытания парогенератора ТГМП-114, установленного на Лукомльской ГРЭС, были проведены трестом Белорусэнер-гоналадка. [7]

Приемочные, контрольно-балансовые и режимно-наладочные испытания различаются между собой в основном количеством опытов и точностью измерения отдельных величин. Этапы работы при этих испытаниях одинаковы. [8]

Программа режимно-наладочных испытаний должна быть построена так, чтобы в результате были выбраны оптимальные режимы работы котла. [9]

При режимно-наладочных испытаниях выполняются следующие опыты. [10]

При режимно-наладочных испытаниях выполняются следующие опыты. [11]

При режимно-наладочных испытаниях главное внимание уделяется достижению высокого качества пара и повышению экономичности работы котла. [13]

По окончании режимно-наладочных испытаний составляется режимная карта пылесистемы для минимальной, нормальной и максимальной производительностей котла. [14]

В объем режимно-наладочных испытаний входят: подготовительные работы; экспериментальные работы; балансовые испытания с выдачей режимных карт. [15]

Страницы: 1 2 3

www.ngpedia.ru

Результаты режимно-наладочных испытаний при сжигании природного газа паровых котлов типа «Babcok-Wilcok» № 1, № 2 котельной Каршинского маслоэкстракционного АО

В данной статье представлены результаты режимно-наладочных испытаний паровых котлов типа «Babcok-Wilcok» № 1, № 2 Котельной ОАО «Карши- Ёғ экстракция» При сжигании природного газа Шуртан.

Режимно-наладочных работ, испытания котельных агрегатов производились на трех эксплуатационных нагрузках, при сжигании природного газа. Нагрузки определялись в ходе испытаний. По результатом произведенных работ была составлена и выдана «Заказчику» режимная карта.

Коэффициент полезного действия котлов «брутто», т. е.без учета расхода тепла на собственные нужды при максимальной проверенной нагрузке составил:

Котел ст. № 1 88,2 % Котел ст. № 2 90,78 %

В результате проведенных работ к. п.д. котла повышен:

При нагрузке 10 т/час на 2,0 %

Что дает экономию 88150 м куб газа за год.

В соответствии с, хозяйственным договорам № 28/9/420–13 от 25-сентября 2013 года между предприятием «Узбекгаз», Каршинского Инженерно–Экономического Института, ОАО «Каршинского маслого экстракционного завода» были произведены режимно-наладочные испытания паровых котлов типа «Babcok-Wilcok» № 1, № 2, при сжигании природного газа.

Испытания производились с целью определения оптимальных режимов работы котлов, составления режимной карты, рекомендаций по дальнейшему улучшению надёжности и экономичности работы котлов.

Перед началом испытаний были проведены подготовительные работы.

Подготовительные работы включали в себя.

Осмотр оборудования;

Ознакомление с проектно сметной и эксплуатационной документацией;

Установка дополнительных приборов на период испытаний.

Температура воздуха подаваемого на горение в ходе испытаний составляла 10 и 250С.

Давление пара в барабане котлов поддерживалось 8,0 и 7,5 кгс/см2 что необходимо было из условий технологического производства. Газоснабжения котельной в период испытаний производилось газом природным с низшей тепловой сгорания 8150 ккал/н.м3.

Испытаний котла производилось, согласно программе, на эксплуатационных нагрузках при сжигании природного газа.

Первый этап испытаний

Первый этап испытаний производятся с целью определения технического состояния котлов и вспомогательного оборудования, определения недостатков влияющих на эффектность сжигания газа и использования тепла, выяснения возможности изменения нагрузок на котле. Была произведена «фотография» работы котлов. Данные по фотографии приведены в сводной таблице результатов режимно-наладочных испытаний.

Котёл № 1

График зависимости расхода газа то паропроизводительности котла

График зависимости КПД котла от паропроизводительности котла

График зависимости коэфицента избытки воздуха от паропроизводительности котла

График зависимости темпуратуры уходящих газов от паропроизводительности котла

Второй этап испытаний

По завершению первого этапа был произведен второй этап испытаний, заключающийся в определении оптимальных режимов горения на различных нагрузках. Результаты работ по второму этапу и графический анализ отражены в приложениях.

Котёл № 2

График зависимости расхода газа то паропроизводительности котла

График зависимости КПД котла от паропроизводительности котла

График зависимости коэфицента избытки воздуха от паропроизводительности котла

График зависимости темпуратуры уходящих газов от паропроизводительности котла

Экономическая эффективность проведенных работ

Годовая экономия топлива от проведенных испытаний котла определена по формуле:

Вг=b´Дк ´ t, нм3/год;

где b- снижение удельного расхода газа на выработку одной тонны пара, нм3/т;

Дк- производительность по пару котла, т/час;

t- число часов работы котла в год, час/год.

Вг=1.53´10,0´5760=88150 нм3/год;

Расчет групповой нормы расхода топлива

Расчет групповой нормы расхода топлива производится по методике изложенной в Л.4.

Средневзвешенная норма расхода топлива на выработку тепловой энергии для котельной.

Н=∑ Нi´ Qi ´ Ti / ∑ Qi ´ Тi кг у. т./Гкал

Где: Нi — удельный расход условного топлива по котлам при планируемой производительности котлов.кг у. т./Гкал

Qi- планируемая производительность т/час

Ti — число часов работы агрегата в планируемо период. (час)

8.2. Средневзвешенная норма расхода топлива на выработку тепловой энергии для котельной при сжигании газа

Н=159,1 кг у. т. /Гкал.

8.3. Групповая норма расхода топлива для котельной при сжигании газа

Н гр=Н/(1-dcн)=159,1/ (1–0,02) = 162,3 кг у. т. / Г кал.

Нгр=162,3 кг у. т. / Гкал.

Выводы

1. Рекомендуется работа котла на максимальной проверенной нагрузке.

2. Для обеспечения экономичности работы котлов необходимо руководствоваться режимной картой и графиком зависимости давления воздуха на горелках от его температуры.

3. При потребности работы колов на нагрузках свыше проверенных необходимы дополнительные испытания.

4. После производства ремонтных работ по поверхностям нагрева или обмуровке и обшивке котла, реконструктивных работ на агрегате, изменении состава или вида топлива и т. д. — производит корректировку режимной карты.

5. Не реже 1 раза в два месяц производить силами персонала экспресс испытания для выявления соответствия работы котла режимной карте. При значительных отклонениях не подлежащих устранению силами персонала произвести повторные режимно-наладочные испытания.

Срок действия настоящего отчета и режимной карты, соответственно, согласно ОРД-87 и правил пользования газом в народом хозяйстве, 3-года.

Литература:

1. В. М. Чепель, И. А. Шур, «Сжигания газов в топках печей и котлов и обслуживание газового хозяйства предприятий», Л, «Недра», 1980г.

2. Е. Б. Столпнер, «Справочник эксплуатационника газификацированных котельных», М. «Недра» 1976г.

3. В. И. Трембовля, «Теплотехнические испытания котельных установок», Л. «энергия» 1964г.

4. Я. П. Пеккер, «Теплотехнические расчеты по приведенным характеристикам топлива», М. «Энергия», 1964г.

5. «Временная методика нормирования расхода газа в котлах малой и средней мощности», М. 1983г.

moluch.ru

Выполнение режимно-наладочных испытаний котлов работающих на газообразном топливе

Размещение завершено

Участники и результаты

Акционерное общество «Государственный Космический Научно-Производственный Центр им. М.В. Хруничева»

ИНН 7730239877 КПП 773001001

Место поставкиг Воронеж, ул Ворошилова, д 22

Преимущества

Участниками закупки могут быть только субъекты малого и среднего предпринимательства

Требования к участникам

Требование к отсутствию участников закупки в реестре недобросовестных поставщиков

|

Победитель

ООО «Уралтеплотехсервис» |

░░░ ░░░░░░ | ░░░░░ |

|

░░░░░

░░░ ░░░░░░░░░░░░░ |

░░░ ░░░░░░ | ░░░░░ |

|

░░░░░

░░░ ░░░░░░░░░░░ ░░░░░░░░ |

░░░ ░░░░░░ | ░░░░░ |

|

░░░░░

░░░ ░░░░░░ ░░░░ ░░░░░░░ |

░ ░░░ ░░░░░░ | ░░░░░ |

|

░░░ ░░░░░ |

░ ░░░ ░░░░░░ | ░░░░░ |

zakupki.kontur.ru