- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Энергия-М Котельное оборудование в Москве. Щипцы для топки котла

Котел своими руками на твердом топливе

Как изготовить котел своими руками? Экономичную конструкцию твердотопливного котла отопления можно сделать самостоятельно.

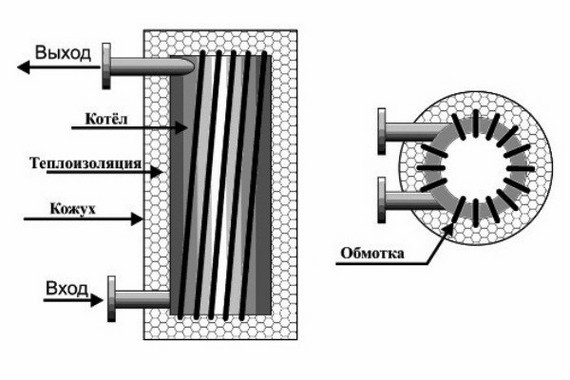

Схема для собственноручного изготовления индукционного котла отопления.

Материалы и инструменты:

- лист стали толщиной 5 мм;

- металлический угловой профиль;

- чугунная колосниковая решетка;

- стальные водопроводные трубы;

- дверцы для топки и зольника;

- заслонки;

- стальной лист;

- песок;

- сварочный аппарат;

- болгарка;

- пассатижи;

- щипцы;

- дрель;

- уровень;

- рулетка.

Твердотопливные котлы мало отличаются по своей конструкции от обычной печи, которую отапливают при помощи угля и дров. Их КПД имеет примерно одинаковые значения. Изготовление котла отопления является несложным. Его можно сделать своими руками. Для монтажа потребуются материалы, которые можно приобрести в строительных магазинах, и простой сварочный аппарат. В конструкцию прибора, предназначенного для обогрева и приготовления пищи, можно внести изменения с целью повышения его производительности.

Конструкция котла на твердом топливе

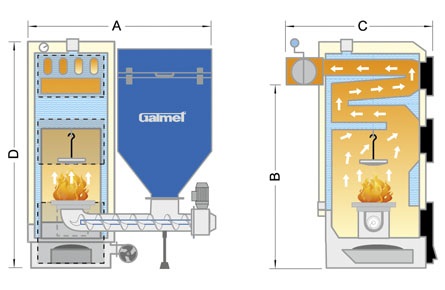

Рисунок 1. Чертеж конструкции отопительного агрегата.

Прибор на твердом топливе состоит из следующих частей:

- бункер;

- колосники;

- емкость для воды;

- трубчатый теплообменник;

- дымоход;

- дроссельные заслонки.

Конструкция отопительного агрегата представлена на чертеже (рис. 1).

Сюда входит бункер, предназначенный для сжигания твердого топлива. Он оборудован колосниками для подачи воздуха. В конструкцию входит емкость для воды, которая представляет собой теплоноситель отопительной системы. Трубчатый теплообменник – это основной элемент котла.

Дымоход предназначен для создания тяги, которая необходима для поддержания горения в топке. Дроссельные заслонки регулируют тягу воздуха и перекрывают каналы после отключения огня в котле. Для поддержания постоянного тепла в доме котел снабжен водяным аккумулятором.

Аккумулятор по своей конструкции представляет собой бак, который устанавливают в верхней части котла. Этот бак во время горения отопительного котла накапливает тепло. После выключения котла горячая вода проходит по системе отопления и нагревает помещение.

Рисунок 2. Схема отопления котла с указанием размеров.

Добавочная емкость из стали, которую располагают над аккумулятором, представляет собой резерв горячей воды для хозяйственных целей.

Такой бак предназначен для получения горячей воды и создания удобств для хозяйства в дачных домах. Он не является обязательным элементом отопительного котла. Монтируется дополнительно в случае отсутствия горячего водоснабжения в доме.

Предварительно нужно составить схему отопления котла и его составных частей. С целью улучшения качества прогрева помещения разрабатывают своими руками чертежи. Составляют схему отопительного котла для конкретных условий.

Схема отопления котла с указанием размеров представлена на рис. 2, где показаны контроллер контура котла, загрузочная дверца, дверца зольника, дымосос, муфта, патрубок, подвод холодной и горячей воды, магистраль котлового контура.

Изготовление отопительного котла своими руками

Для изготовления своими руками отопительного котла необходимо приобрести в магазинах металлопроката стальной лист, имеющий толщину ни менее 5 мм, металлический уголок, колосниковую решетку из чугуна, стальные водопроводные трубы разного диаметра, дверцу для топки, дверцу для бункерного зольника. Следует купить дроссельные печные заслонки. Для изготовления аккумулятора и бака для горячей воды понадобиться лист нержавеющей стали.

В работе будет необходим чистый просеянный карьерный песок. Если приобретать все материалы одновременно, обычно в магазинах предоставляются значительные скидки, что поможет сэкономить финансовые затраты.

При изготовлении устройства отопления потребуется выполнять сварочные работы.

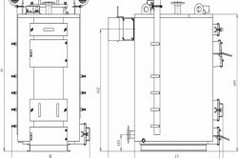

Рисунок 3. Чертеж пиролизного котла, выполненного своими руками.

С этой целью нужно приобрести или взять напрокат сварочный аппарат инверторного типа или другой конструкции, который можно использовать в условиях помещения. Необходимо подготовить болгарку высокой мощности, предназначенную для отрезки металлического уголкового профиля.

В работе будет нужна электрическая дрель, имеющая набор различных сверл. При монтаже понадобятся щипцы и пассатижи. Обязательно подготовьте для точности измерений строительный уровень, рулетку и угольники.

Работу сможет выполнить только человек, который умеет выполнять сварку. Мастер должен уметь пользоваться болгаркой для резки металла.

Заранее приготовьте средства индивидуальной защиты для глаз, лица и рук. Приобретите защитную маску для проведения сварочных работ и защитные перчатки.

Этапы работ по изготовлению котла

Если соблюдать все правила по производству устройства отопления, можно достаточно быстро изготовить твердотопливный котел своими руками.

Работу выполняют в мастерской или помещении, в котором можно разместить рабочий стол для резки деталей болгаркой. Топка представляет собой основу прибора отопления. Температура в ней будет достигать 1000 градусов. Поэтому для ее изготовления необходимы огнеупорные материалы, которые смогут выдержать такие высокие температуры.

Сначала изготовьте корпус котла. Если сложно приобрести огнеупорную сталь, можно использовать и обычную, так как она обладает для этого достаточной прочностью. Чтобы обеспечить надежность конструкции и ее долговечность, стенки нужно выполнить двойными. При помощи болгарки вырезают из стали стенки конструкции: переднюю и заднюю, две боковые, а также нижнюю стенку котла.

Принцип работы и устройство индукционных котлов.

В соответствии со схемой конструкции переносят форму и размеры всех деталей на металлопрокат при помощи линейки, угольника, рулетки и других измерительных приборов.

После изготовления стенок нарезают из уголковой стали требуемое количество ребер жесткости. После этого выполняют нарезку усилителей для стыков отдельных частей.

В передней стенке выполняют отверстие прямоугольной формы, которое равно размерам дверцы топки и бункерного зольника. Чтобы выполнить сквозное отверстие прямоугольной формы в передней стенке котла, предварительно наносят на материал разметку. После этого лист просверливают по углам прямоугольного отверстия электрической дрелью.

Затем угловой шлифовальной машинкой делают вырез насквозь в средней части и ведут его от середины к краю. Это предотвратит возможные деформации листовой стали.

Изготовление бака

Котел отопления имеет две емкости для воды. Их выполняют из листовой нержавеющей стали. Сварку нужно выполнять при помощи сварочного аппарата. Для работы на нем необходим опытный сварщик. Если вы не умеете делать сварку, следует пригласить специалиста.

Можно заказать изготовление баков в мастерской. При наличии навыков работы на сварочном аппарате можно изготовить емкости самостоятельно.

Изготовление теплообменника

По конструкции теплообменник представляет собой комплект водопроводных труб различного диаметра. Их нужно сварить при помощи сварочного аппарата. Сваривают таким образом, чтобы получился контур для протока воды, имеющий наибольшую внешнюю поверхность. Благодаря этому повысится теплоотдача при сгорании топлива.

Монтаж отопительного котла

Котел состоит из стальных деталей, обладающих большим весом. Поэтому сборку котла следует выполнять на том месте, где предполагается установка агрегата.

Под котлом создают фундамент из огнеупорного кирпича. На этот фундамент укладывают дно бункерного зольника. По его периметру вертикально устанавливают и сваривают между собой внутренние стенки котла.

Принципиальная схема устройства пиролизного котла.

Чертеж пиролизного котла, выполненного своими руками, представлен на рис. 3, где показаны детали конструкции: топка, камера сгорания, дверцы топки и поддувала, теплообменник, колосниковые решетки.

Внутри корпуса котла монтируют колосники к направляющим, которые привариваются заранее. Затем изготавливают теплообменники. К зольнику снаружи приваривают ребра жесткости вертикально. Ребра жесткости выполнены из стали прямоугольного профиля.

Далее начинается заключительный этап выполнения котла. Теперь необходимо монтировать наружные стенки котла и верхнюю плиту. Затем насыпают песок между стенками прибора. Песок будет выполнять функцию аккумулятора тепла и защищать стенки камеры сгорания от слишком быстрого нагрева и прогорания.

Использовать нужно промытый песок, который не содержит пыли. Его предварительно прокаливают на огне, чтобы ликвидировать все находящиеся в нем микроорганизмы. Если песок не прокаливать, то при работе котла будет неприятный запах. После этого устанавливают стальные нержавеющие баки на верхнюю плиту. Затем их подключают к оборудованию. Потом монтируют на свои места дверцы камер. На этом изготовление агрегата закончено, котел готов к использованию.

Твердотопливный котел отопления, изготовленный своими руками, обеспечит комфортную температуру в доме, создаст тепло и уют.

teplomonster.ru

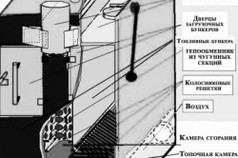

Ручные топки

Ручные топки применяются в твердотопливных котлах мощностью не более 1 МВт, либо по спецзаказу возможно исполнение котлов с ручными топками с поворотными колосниками мощностью до 2,5 МВт. В ручных топках топливо подается на топочную решетку, под слой топлива подается воздух и равномерно распределяется по всей толщине слоя. Длина колосниковой решетки с ручным обслуживанием не превышает 2-2,5 м, иначе кочегару было бы трудно забрасывать топливо и чистить шлак.

Ручные топки котлов состоят из колосниковой провальной либо стальной беспровальной решетки, которая делит топку на топочное пространство, в котором происходит сжигание слоя топлива и зольник. Топочным пространством называется - объем, ограниченный снизу слоем горящего топлива, сверху и с боков - поверхностью нагрева котла.

Через загрузочное отверстие, закрываемое топочной дверкой, твердое топливо вручную периодически забрасывается на топочную решетку, которая поддерживает слой горящего топлива. Под топочной решеткой находится зольный короб, куда проваливается зола и шлак. Воздух для горения в топку может поступать естественным путем за счет создаваемого в ней разрежения или под давлением с помощью дутьевого вентилятора. Количество подаваемого воздуха регулируют воздушным шибером.

Существует два вида топочной решетки:

- чугунная колосниковая решетка провального типа;

- стальная охлаждаемая решетка беспровального типа.

Чугунная решетка состоит из чугунных колосников, опирающихся на подколосниковые балки. Зола, образующаяся при горении, проваливается сквозь отверстия в колосниках и собирается в бункере. Для очистки топки котла от шлака часть решетки выполняют в виде поворотных колосников. При повороте их рукояткой в полотне решетки образуется отверстие, через которое удаляемый шлак сбрасывается в бункер. Наличие нижнего зажигания топлива создает хорошие условия для его воспламенения. Возможен вариант топки без поворотных колосников, в этом случае в случае необходимости шлак выгребается через топочную дверцу.

Колосниковая решетка имеет отверстия - прозоры, ширина которых выбирается в зависимости от марки и качества угля. Общая площадь прозоров - живое сечение колосниковой решетки:

- для каменного угля 1/2..1/4 всей площади колосниковой решетки;

- для бурого угля 1/3..1/5 всей площади колосниковой решетки;

- для антрацита 1/8..1/12 всей площади колосниковой решетки.

Стальная охлаждаемая решетка беспровального типа состоит из труб, охлаждаемых водой и вваренных между ними пластин с отверстиями через которые подается воздух. Количество и диаметр отверстий также можно изменять в зависимости от вида и марки сжигаемого топлива. Шлак в беспровальных топках выгребается через топочную дверцу.

Ручные топки котлов крайне просты и дешевы и в то же время достаточно надежны, в них могут сжигаться все разновидности твердого топлива - дрова и торф (при умеренной влажности), бурые и каменные угли и антрациты (при умеренном содержании мелочи). К недостаткам относят большую затрату физического труда машиниста в процессе эксплуатации. Вследствие ручного обслуживания топки котла тепловая мощность ее ограничена, а периодичность загрузки топлива, приводит к значительным потерям тепла. Механические потери топлива вследствие провала его через колосники при шуровке и чистке топки, а также со шлаками, удаляемыми из нее, достигают иногда значительных размеров. Поэтому коэффициент полезного действия топок с ручным обслуживанием очень сильно зависит от соблюдения правил эксплуатации, а это их тщательная загрузка и шуровка слоя горящего топлива, регулировка подачи слоя топлива.

В ручных топках необходимо поддерживать толщину слоя топлива не менее трех толщин кусков сжигаемого топлива. Слой топлива должен быть тем толще, чем крупнее куски топлива и чем труднее оно горит. Толщина слоя для углей колеблется от 100 до 300 мм в зависимости от размеров кусков и сорта угля. Большую толшину слоя тоже недопустимо применять, так как увеличится химический и механический недожег.

topky.ru

Топки. БиКЗ - Бийский Котельный Завод

| Топка ручная ТР-0,96х1,6М |

| Топка ручная ТР-1,15х1,6М |

| Топка мех. с шурующей планкой ТШПм-1,0М |

| Топка мех. с шурующей планкой ТШПм-1,5М |

| Топка мех. с шурующей планкой ТШПм-2,0М |

| Топка мех. с шурующей планкой ТШПм-2,5М |

| Топка РПК-1-1100/915 |

| Топка ПТЛ-РПК-2-1,8/1,525 |

| Топка ПТЛ-РПК-2-1,8/2,135 |

| Топка ПТЛ-РПК-2-2,66/2,44 |

| Топка ПТЛ-РПК-2-2,66/3,66 |

| Топка ретортная ТДО-2,0 |

| Топка ретортная ТДО-2,5 |

| Топка ТЛ-1,4/3,0 |

| Топка ТЛ-1,4/4,0 |

| Топка ТЛ-1,4/5,0 |

| Топка ТЛ-1,4/6,0 |

| Топка ТЛПХ-1,1/3,0 (привод МРВ 350-5490) |

| Топка ТЛПХ-1,1/3,5 (привод МРВ 350-5490) |

| Топка ТЛПХ-1,1/4,25 (привод МРВ 350-5490) |

| Сравнить характеристикиДобавить в заказы |

Топки ручные ТР производства ОАО «Бийский котельный завод» предназначены для сжигания каменных и бурых углей в паровых котлах паропроизводительностью от 1,0 до 1,6 т/час, водогрейных котлах теплопроизводительностью от 0,7 до 1,16 МВт и в промышленных печах.

Топки механические с шурующей планкой ТШПм производства ОАО «Бийский котельный завод» предназначены для сжигания сортированных и рядовых каменных и бурых углей и используются с паровыми котлами производительностью от 1,0 до 3,0 т/ч и водогрейными котлами теплопроизводительностью от 1,0 до 2,5 МВт.

Топка с поворотными колосниками РПК-1-1100/915 производства ОАО «Бийский котельный завод» предназначена для сжигания каменных и бурых углей и используется под небольшими паровыми и водогрейными котлами, а также может применяться в качестве дожигательных решёток в топках системы Шершнева.

Топки ПТЛ-РПК с питателями топлива ленточными и с решёткой с поворотными колосниками производства ОАО «Бийский котельный завод» предназначены для сжигания каменных и бурых углей и используются в паровых котлах паропроизводительностью от 2,5 до 10 т/ч и в промышленных печах.

Топки ретортные ТДО с нижней подачей топлива производства ОАО «Бийский котельный завод» предназначены для сжигания древесных отходов размерами не более 10х10х5мм и применяются в паровых и водогрейных котлах.

Топки механические с ленточной решёткой прямого хода ТЛ производства ОАО «Бийский котельный завод» предназначены для слоевого сжигания каменных, бурых углей и антрацитов и применяются в промышленных печах.

Топки механические с ленточной колосниковой решёткой прямого хода ТЛПХ производства ОАО «Бийский котельный завод» предназначены для слоевого сжигания сортированных и рядовых антрацитов, каменных углей марки Г и Д с влажностью не более 12%, бурых углей с влажностью не более 20% и применяются в водогрейных и паровых котлах.

Историческая справка

В 1950 году совместно с ЦКТИ на Бийском котельном заводе впервые в СССР была разработана конструкция и освоен выпуск полумеханических и механических топок для заброса топлива, тем самым был механизирован топочный процесс и освобождены кочегары от тяжелого физического труда.v

В 1956-1957гг. специалистами завода были разработаны чертежи новых типоразмеров топок ПМЗ, полностью заменяющих колосниковые решётки. Проведены конструкторские работы по модернизации их веса и улучшения эксплуатационных показателей

Для сжигания в котлах каменных, бурых углей и антрацитов были созданы полумеханические и механические топочные устройства типа ПМЗ-РПК, ПМЗ-ЛЦР, ЧЦР. Для сжигания древесных отходов и фрезерного торфа созданы конструкции топок Шершнёва и Померанцева.

В настоящее время Бийский котельный завод выпускает следующие топливосжигающие устройства: горелки газомазутные типа ГМГ, ГМ, ГМП; топки типа ТР, ТШПм, РПК, ПТЛ-РПК, ТДО, ТЛ, ТЛПХ.

www.bikz.ru

Топка ТШПМ-0,8

Топка ТШПМ-0,8

Механическая топка ТШПМ-0,8 с шурующей планкой предназначена для установки в механические водогрейные и отопительные стационарные котельные и модульные котельные. Она обеспечивает автоматическую подачу топлива на топочную решётку, шурование и перемещение слоя горящего топлива и сброс золы и шлака при помощи шурующей планки с электромеханическим приводом.

Топка устанавливается в котельных с механическими транспортерами топливоподачи и шлакоудаления работает на каменном и буром угле. Мощность устанавливаемых котлов от 1,0 МВт до 1,4 МВт. Марки котлов работающих с топками ТШПМ-0,8 - КВм, Гефест, Братск, Богатырь, ДСЕ и прочие.

Принцип работы топки ТШПМ-0,8

Топка ТШПМ-0,8 устроена из следующих основных узлов: бункер топлива, секторный питатель, блок решетка, основание топки, шурующая планка, привод топки, щит управления топкой ТШПМ-0,8, вентилятор поддува ВЦ 14-46.

Топливо в бункер топки подается системой топливоподачи котельной. Бункер служит для создания запаса топлива и подачи его на решетку при помощи секторного питателя. Секторный питатель приводится в движение тягой.

Усилие, необходимое для движения шурующей планки и секторного питателя, создается приводом топки ТШПМ-0,8.

При ходе шурующей планки вперед слой топлива, лежащий на решетке, движется волнообразно, что способствует его перемешиванию, а при обратном ходе планки часть раскаленного топлива с середины решетки перемещается к фронту, благодаря чему улучшаются условия воспламенения новых порций угля, поступающих на решетку, раскаленные частицы являются очагами воспламенения свежего топлива.

Когда планка движется назад, то топливо смещается только на 15-25 % от величины сдвига в прямом направлении. Образующиеся зола и шлак сбрасываются с решетки в канал золошлакоудаления.

Движение планки регулируется автоматикой топки. Для надежного заполнения решетки топливом, а также осуществления шуровки слоя происходит чередование ходов планки на разную длину. Выбор движения планки определяется в зависимости от характеристик топлива, длины решетки и тепловой нагрузки топки.

В топке ТШПМ-0,8 предусмотрены устройства независимого регулирования объема дутьевого воздуха по зонам горения, подаваемого вентилятором под решетку и подача вторичного воздуха в зону горения над решеткой. Диапазон регулирования мощности топки обеспечивается изменением интервала времени между циклами хода шурующей планки и объема подачи дутьевого воздуха в зоны горения топлива.

При прекращении подачи электроэнергии и отклонениях от допустимых значений давления, температуры воды на выходе из котла, разрежения в топочной камере, автоматика безопасности обеспечивает отключение дутьевого вентилятора, автоматической подачи топлива и включение светозвуковой сигнализации.

Котельный завод Энергия М производит котлы с ТШПМ-0,8 марок КВм-0,6, КВм-0,7, КВм-0,8.

Комплектация топки может быть изменена, согласно вашим пожеланиям. Производим полный перечень запасных частей топок ТШПМ. Чтобы купить топку ТШПМ-0,8 воспользуйтесь услугами нашего электронного магазина или обратитесь по телефону 8-800-700-15-79, либо вы можете оформить заявку он-лайн.

Для проектных и монтажных организаций, и владельцев отопительных котельных предлагаем разработку проектов реконструкций котельных и проектирование новых котельных.

ПРИМЕЧАНИЕ: Принимая все необходимые меры по отражению подробной технической информации, мы сохраняем право на изменение характеристик, конструкции топок и данных по наличию без предварительного уведомления. За последними сведениями в отношении технических характеристик и наличия топок мы рекомендуем обращаться к менеджерам отдела сбыта.

kotel-kvr.su

Правила топки твердотопливных агрегатов

А знаете ли Вы, что твердотопливный агрегат это - отопительный котел, камин, печь, которые сегодня имеются в каждом втором загородном доме. Но не каждый владелец камина или печи знает, как правильно топить дровами сей агрегат.

1. Прежде чем запускать твердотопливный агрегат, необходимо открыть заслонку (шибер, вьюшка), которая располагается, как правило, в теле камина печи или котла, а так же как на горизонтальном или вертикальном участке дымовой трубы.

2. На твердотопливном агрегате полностью открыть поддувало, проверить наличие золы в зольнике, при надобности произвести очистку зольника.

3. Перед растопкой агрегата необходимо сделать прогрев дымовой трубы, т. е. вложить зажженную газету в прочистку дымохода, либо в топку агрегата. Если в процессе розжига пламя не подхватилось (подпрыгнуло), повторите операцию несколько раз до получения эффекта подскока.

4. После удаления из дымохода холодной воздушной пробки можно запускать агрегат.

5. Применение для растопки твердотопливных агрегатов Л.В.Ж. или иных химических средств ЗАПРЕЩЕНО! (эффект объемного взрыва).

6. Для бесперебойной работы твердотопливных агрегатов необходим приток наружного воздуха в помещение, где находится тепловое оборудование.

7. В топку агрегата закладываются сухие дрова: берёза, ольха, осина, бук, дуб и другие лиственные породы. Количество поленьев не более 5 штук, длинна от 30 до 50 см. (можно больше, если позволяет размер топливника). Объём полена 1/8 круга, диаметр чурбака полена не более 20 см.

- Сухие дрова - дрова, пролежавшие на улице не менее двух лет. Перед топкой суточная норма дров должна находиться в теплом помещении сутки.

- Недосушенные дрова, срок хранения на улице 1 год. Суточная норма должна храниться в течении 4 дней.

8. При розжиге самого агрегата, можно использовать обычные газеты, берёзовую кору или щепки. После того, как загорелся огонь необходимо закрыть дверку топливника, для того, чтобы не произошел выброс пламени из агрегата (кроме открытых каминов).

9. Согласно нормативной документации, запрещена закладка дров в топливник превышающих 2/3 объёма топки.

10. При получении устойчивого пламени (устойчивого горения) необходимо проводить регулировку заслонкой поддува для того, чтобы выбрать оптимальный режим горения.

11. В случае возникновения эффекта «сверх тяги», когда уровень пламени превышает высоту 30 - 35 см. при закрытой заслонке поддувала, необходимо воспользоваться шибером (вьюшка, заслонка) на дымовой трубе.

12. Подкладка дров в топку агрегата осуществляется после того, как дрова, находящиеся в топливнике превратятся в угли не более 5 штук согласно п. 7.

13. При окончании процесса топки, когда в топливнике остались одни угли, и на них нет языков пламени, можно закрывать заслонку поддувала и шибер (вьюшка, заслонка) на дымовой трубе.

14. Согласно нормативной документации, чистка твердотопливных агрегатов производится один раз в квартал (3 месяца) специализированной организацией трубочистов. Соблюдение этих простых правил позволит Вам получить удовольствие от пользования каминами, печами, котлами.

Это перечень общих правил. Для разных твердотопливных агрегатов существуют свои индивидуальные правила топки. Перед началом использования агрегата необходимо ознакомиться с инструкцией по эксплуатации.

P.S. Надеюсь, что наши рекомендации помогут Вам в безопасной эксплуатации Ваших каминов, печей, котлов.

По вопросам правил топки обращайтесь по тел.: 8 (495) 991-60-79.

www.xs-4.ru

МАШИНЫ, ОБОРУДОВАНИЕ И ПРИСПОСОБЛЕНИЯ ДЛЯ ПЕРЕРАБОТКИ И ПРИГОТОВЛЕНИЯ КОРМОВ. Тепловая обработка, мятие, смешивание кормов

Технические средства для тепловой обработки кормов в приусадебных и фермерских хозяйствах выпускаются двух типов — работающие на твердом топливе и на электроэнергии. Твердое топливо (дрова, уголь, торф, брикеты) — традиционный и наиболее доступный вид топлива. Поэтому кормовароч-ные котлы и кормозапарники, работающие на нем, пользуются широким спросом.

При варке и запаривании кормов термически обрабатываются разные кормовые материалы и их смеси, пищевые отходы. Такая обработка позволяет повысить питательную ценность кормов, уничтожить плесенную микрофлору. Варочные котлы и кормозапарники подбирают по емкости кормового бака из расчета одной дачи корма животным после термообработки (вареный или запаренный корм быстро портится и длительному хранению не подлежит). При тепловой обработке кормов используется горячая вода.

Корнеклубнеплоды, пищевые отходы и другие виды кормов после тепловой обработки необходимо, как правило, мять и смешивать с другими кормовыми компонентами или добавками.

Варочные котлы и кормозапарники на твердом топливе. Для термообработки кормов за счет энергии твердого топлива выпускаются предназначенные для использования в приусадебных и фермерских хозяйствах кормоварочный котел КВТ-60, запарник корнеклубнеплодов ЗК-Ф-40 (их можно использовать и для подогрева воды), кормозапарник КЗ-1.

Кат ел кормоварочный КВТ-60 выпускается серийно с 1981 г. и пользуется у населения повышенным спросом. Состоит из двух частей: нижней основы 2 (рис. 129, а) и верхней — в виде кожуха 4 с вмонтированным в него кормовь баком 3.

129. Варочный котел (а) и запарник корнеклубнеплодов (б): а -котел кормоварочный КВТ-60 (разрез): 1 — дверца топки; 2 — основание котла; 3 — кор-мовой бак; 4 — кожух; 5 — крышка; 6 — ручка; 7 — пробка; 8 — труба; 9 — бачок для воды; 10 — спускной кран; 11-топка; 12 -колосниковая решетка; б — запарник корнеклубнеплодов ЗК-Ф-40- 1 — опорная стойка; 2 — рукоятка с фиксатором; 3 — котел; 4 — скоба; 5 — емкость котла; 6 — крышка котла; 7 — рукоятка; 8, 11-прижимные винты; 9 — скоба; 10 -петля; 12-крышка водонагревательного бака; 13 — водонагревательный бак; 14-кран; 15 — дверца топки бака; 16 — рама; 17 — дверца поддувала; 18 — дверца топки котла

В нижней части установлена колосниковая решетка, благодаря этому топка котла приспособлена для сжигания твер-дого топлива. Для наиболее полного подогревания топочными | газами внешней стороны кормового бака и для предупреждения прогорания его стенок, топка оснащена двойными стенками-ограничителями ее пламени, а задняя стенка в верхней части дополнительно оборудована водяным бачком 9, что обеспечивает пожарную безопасность и долговечность котла.

Верхняя часть с вмонтированным в нее кормовым баком закрепляется на нижнем основании специальными шарнирными опорами. На них верхняя часть котла оборачивается за ручку 6, и корм выгружается в кормовой бак. Угол опрокидывания верхней части котла не менее 95 %. Котел можно также использовать для нагревания воды, стерилизации продуктов при консервировании.

Устанавливают-котел в надлежащем месте с соблюдением техники безопасности. Если дверца топки прилегает неплотно, ее регулируют горизонтальным перемещением замка и последующим затягиванием фиксирующих болтов и гаек.

При эксплуатации котла придерживаются следующего порядка работы: заполняют бачок водой, а кормовой бак кор-мом; очищают от пепла пространство под колосниковой решеткой; растапливают котел. Для поддержания равномерного горения закладывают топливо небольшими порциями, не оставляя надолго открытой дверку топки, по мере готовности корма уменьшают или совсем прекращают подачу топлива в топку. Для опорожнения кормового бака опрокидывают с помощью рукоятки верхнюю часть котла, выгружая его содержимое в подставленную емкость. Моют кормовой бак горячей водой из крана 10.

Кормовой бак сделан из пищевого алюминия; его емкость 75 л. Емкость водяного бачка 14 л. Габариты котла 850Х540Х XI060 мм, масса (без колосника) не более 100 кг.

Запарник корнеклубнеплодов ЗК-Ф-40 (рис. 129,6) прямо-угольной формы, предназначен для горячего приготовления корма животным и нагревания воды для хозяйственных по-требностей в приусадебных и фермерских хозяйствах. Котел 3 для приготовления кормов и бак 13 для нагревания воды

смонтированы на раме 16 и имеют отдельные топки 18 и 15. Для удобства перемещения запарника к нему приварена скоба 4. Крышка котла 6 съемная, снабжена скобами 9, чтобы брать ее двумя руками, и в рабочем положений плотно прижимается к котлу винтом 8. В крышке вмонтирован предохранительный клапан. Котел можно поворачивать за рукоятку 7 на опорной стойке 1 и фиксировать в необходимом положении с помощью рукоятки с фиксатором 2. Поддувало закрывается дверкой 17 и периодически очищается от золы.

В отличие от поворачиваемого котла водонагревательный бак соединен с рамой жестко. Его крышка 12 установлена на петлях 10 и в закрытом положении фиксируется винтом 11. Горячую воду берут из крана 14. Кормозапарник КЗ-1 применяется в основном для тепловой обработки корнеклубнеплодов. Дверка 15 (рис. 130, а) закрывает окно в боковой поверхности цилиндра топки 16, в которую вставлена колосниковая решетка 2. Вытяжная труба 4 устанавливается нижним коленом на горизонтальном пат

рубке топки. Два кронштейна 13 с шарнирными пальцами 12 соединяют цилиндр топки и поворотную опору 11. На послед ней кольцами 5 и 6 с винтами закреплен котел 10. Котел диаметром 385 мм и высотой 620 мм выполнен в виде вертикального цилиндра из стального листа толщиной 2,5 мм. Снизу цилиндра приварено плоское дно, на которое ставят диск 3 с от верстиями и короткими ножками (диск предотвращает подгорание корма). Верхняя часть цилиндра открыта, к ней с наружной стороны приварен кронштейн 7 с отверстиями 8 для установки прижимной скобы.

130. Кормозапарник КЗ-1: а — конструктивная схема кормозапарника: 1 — ножка; 2 — колосниковая решетка; 3 — диск; 4 — вытяжная труба; 5, 6 — кольца; 7, 13 — кронштейны; 8 — отверстие для прижимной скобы; 9 — крышка котла; 10 — котел; 11-поворотная опора; 12-палец; 14 — рукоятка; 15 — дверца топки; 16 — топка; б — кормозапарник в комплекте с емкостью для выгружаемого корма и ручной тележкой (по-казано положение, соответствующее выгрузкг корма): 1 — ручка с проушиной; 2 — кормовое бак; 3 — проушина; 4 — поворачиваемый корпус; 5 — труба; 6 — шарнирная опора; 7 — основание; 8 — дверца топки; 9 — противень; 10 — крышка; 11 — предохранительный кда-паи; 12 — прижимная скоба; 13 — винте рукояткой; 14 — съемный кузов; 15 — зажим

Котел закрывается сферичной крышкой 9, которая прижимается сверху к котлу двуплечей прижимной скобой 12 (рис. 130, б). Скоба вставляется концами в от-"^ верстия кронштейна 3 и от—8 верстие ручки 1. Устанавли—9 ваемая под скобой крышка прижимается винтом 13 к цилиндру котла. Для герметич-ю ности крышка снабжена резиновой кольцевой прокладкой. Установленный на крышке предохранительный паровой клапан 11 срабатывает при давлении больше 0,1 кгс/см2.

Перед началом работы проверяется наличие на дне котла диска с отверстиями. Корм для запаривания загружается до уровня на 10-20 см ниже верхнего края цилиндра котла, а воду заливают на 30-50 см ниже уровня корма в котле. Затем разжигают топку. При сгорании топлива образуются газы, которые нагревают воду и запаривают корм в котле. Отработанные газы выходят в вытяжную трубу, зола проваливается через колосниковую решетку, выгребается из-под нее скребком в совок 9 и удаляется.

При повышении температуры корма в процессе его запаривания до 95-98 °С через предохранительный клапан начинает выходить пар, это является признаком готовности корма.

После этого в топке гасят огонь, открывают предохранительный клапан и дают корму остыть в течение 15-20 мин. Затем, сняв крышку, наклоняют верхнюю часть котла за кронштейн-рукоятку 1 и выгружают готовый продукт. Опорожненный котел промывают холодной водой и оставляют в наклонном положении на 10-15 мин для стекания. Промытый котел ставят вертикально и закрывают крышкой. Емкость котла 75 л, габариты 730X500X1500 мм, масса 70 кг.

На рис. 130, б котел показан в положении при выгрузке корма и в комплекте с тележкой ТСХ-70. Тележка используется при перевозке кормов и других грузов, имеет грузоподъемность 75 кг и съемный кузов 14, который крепится к тележке зажимом 15.

Электрокормозапарники. Предназначенные для использования в приусадебных хозяйствах электрические запарники кормов выпускаются небольшой емкости. Их можно использовать и для подогрева воды. По конструкции и принципу действия серийные электрокормозапарники (ЭКЗ-1, ЭКЗ-2 ЭЗУ-Т-20) практически одинаковы. В самодельных электро-кормозапарниках используют тот же принцип работы.

Электрокормозапарник ЭКЗ-1 (рис. 131, а) выполнен в виде цилиндра, шарнирно укрепленного на легкой трубчатой раме. Крышка 7 на резиновой кольцевой прокладке прижимается с помощью двух откидных рукояток 6, установленных на шарнирных винтах, к емкости для корма 5, герметически закрывая ее.

Нагревательным элементом являются две кольцевые электронагревательные трубки, расположенные в нижней углубленной части котла. Над углублением ставится съемный перфорированный диск, снабженный по центру перфорированной вертикальной трубой. Диск отделяет нагревательные элементы от размещенного над ними корма. В рабочем положении нагревательные элементы залиты водой. Пар от кипящей воды проникает через перфорации диска и трубы в кормовую массу и термически обрабатывает ее. Для сброса избыточного давления пара в крышке установлен предохранительный клапан 8. Интенсивный выход пара через клапан свидетельствует о готовности корма.

Готовый корм выгружается в подставленную емкость при наклоне корпуса 3 на угол не менее 95°. Перед наклоном корпуса шарниры опоры 2 расфиксируются. Пространство между емкостью 5 и корпусом 3 заполнено теплоизоляционным материалом для сохранности корма или воды в теплом состоянии в течение нескольких часов. Вместимость емкости для корма 38,5 л, потребляемая мощность 1,0 кВт, габариты запарника 430X505X915, масса 34 кг.

131. Электрозапарники: а — серийный ЭКЗ-1: 1 — пусковое устройство; 2 — фиксатор шарнирной опоры; 3 — корпус; 4 — скоба; 5 — кормовой бак; 6 — шарнирный винт с маховичком; 7 — крышка; 8 -предохранительный паровой клапаи; 9 — скоба; б — самодельный: 1 — крышка; 2 — молочный бидон; 3 — болты; 4 — запариваемый корм; 5 — деревянные ножки; 6 — решетка или сетка; 7 — шнур; 8 — трубчатый электронагреватель; 9 — вода

Самодельный запарник. Электрический кормозапарник можно сделать самому, например, из старого молочного бидона (рис. 131, б) для запаривания соломы. У бидона вырезают дно, затем его переворачивают и крепят болтами три деревянные ножки. Внизу, в горловине, устанавливают трубчатый электро-нагреватель (например, от электросамовара), к которому присоединяют шнур с вилкой. В месте перехода на коническую часть бидона укрепляют решетку или сетку. Под решетку заливают 2-3 литра воды, сверху кладут солому или другой корм, закрывают крышку и включают нагреватель. Образующийся при кипении воды пар запаривает корм.

Водонагреватели. Для нагрева воды в приусадебных и фермерских хозяйствах можно использовать кормоварочные котлы и электрокормозапарники. Выпускаются для этого и специальные электроводонагреватели с малой установленной мощностью, например, водонагреватель электрический электродного типа ЭПЗ-25 или водонагреватель электрический проточного типа ЭВ-Ф-15. У первого производительность — 0,86 м3/ч, установленная мощность — 25 кВт, масса — 69 кг. У второго производительность определяется как объемная подача воды при нагреве на разность температур 70 °С между начальной и конечной температурой воды (у данного нагревателя максимальная температура нагрева воды составляет 75 °С) — 173 л/ч, на разность температур 30 °С — 415 л/ч.

При температуре поступающей воды 8-9 °С и ее мини-мальном нагреве до 30-35 °С обеспечивается (при полностью открытом вентиле) максимальная пропускная способность электроводонагревателя. Электронагревательные элементы автоматически отключаются с помощью теплового реле при нагреве воды до 75 °С. Установленная мощность нагревателя — 15 кВт, давление воды — 0,2 МПа, масса — 22 кг.

Мялки и смесители кормов. Для мятия и смешивания кормов в приусадебных и фермерских хозяйствах можно использовать различное оборудование. Например, для мятия кормов’ применяют мялку, прилагаемую к кормозапарнику ЗК-Т-0,02, которые разработаны для эксплуатации с ручным приводом, кормоварку-мялку КВМ-45, картофелемялку с червячным рабочим органом.

Мятые корма, а также различные виды измельченных кормов смешивают в определенных пропорциях согласно рационов приготовления кормосмесей. Мятие и смешивание кормов для животных приусадебных хозяйств производится с помощью малогабаритного оборудования. В фермерских хозяйствах используют запарники-смесители кормов типа ЗС, выпут скаемые для хозяйств подобного типа и малых форм общественного животноводства.

Кормозапарник с мялкой ЗК-Т-0,02 предназначается в основном для запаривания и мятия картофеля, может использоваться для тепловой обработки соломенной сечки и других грубых кормов. К запарнику придается мялка запаренного картофеля. ЗК-Т-0,02. Он в отличие от описанных выше кормозапарников, работает не только на твердом топливее, но и на жидком. Для этого запарник укомплектовуется горелкой и топливным баком емкостью 10 л.

132. Кормоварка-мялка КВМ-45:

1 — вытяжная труба; 2 — винт с рукояткой: 3 — прижимная скоба: 4 — проушина; 5 — крышка: 6 — рукоятка; 7 — корпус; дверца топки; 9 -дверца поддувала; 10 — выгрузной патрубок; 11 -скоба

бака 20 л, габариты запарника 840Х X440X1500 мм, масса 38 кг.

Кормоварка-мялка КВМ-45, выпускаемая заводом «Рожищеферммаш», предназначена для варки и мятия корнеклубнеплодов. Имеет цилиндрический корпус 7 (рис. 132) с крышкой 5. Над крышкой в отверстия кронштейнов 4 устанавливается скоба 3, которую с помощью винта завинчивают ручкой 2 до герметичного прилегания к емкости с кормом. Твердое топливо загружается в топку через дверку 8. Сваренный корм тщательно мнется мешалкой-мялкой при закрытом выгрузном патрубке 10. Затем выгрузной патрубок открывают, с помощью той же мешалки-мялки корм выдается наружу. Мешалка-мялка приводится в движение с помощью рукоятки 6. Вместимость емкости для корма 0,04 м3 (4 ведра), габаритные размеры кормоварки-мялки 735X625X1755, масса 55 кг.

Картофелемялка (рис. 133, а) приводится в действие с по-мощью рукоятки 3. Засыпанный после запаривания в бункер 2 корм мнется при вращении рукоятки червячным рабочим органом, расположенным внизу бункера. Мятый корм перемещается этим же органом по транспортному каналу 4 к поставленной у выходного конца червяка решетки, продавливается через ее просветы наружу и по пазам насадки 1 направляется в подставленную емкость. Вместимость бункера мялки 25 л, Смеситель корма ручной СКР-1 применяют для смешивания корма в соответствующих рациону пропорциях. При работе смесителя его бункер 4 (рис. 133, б) жестко фиксируется стопором 1 в вертикальном положении. Лопасти 5 при вращении вала за ручку 2 перемешивают корм при закрытой крышке 7. После смешивания крышка сдвигается по направляющим рейкам в виде отбортованных с двух сторон бункера полос. Затем стопор 1, снабженный на конце маховичком, отвинчивают, и бункер переворачивается за ручку 6 на шарнирной опоре 3, высыпая кормосмесь в подставленную емкость.

Вместимость бункера 0,05 м3, масса 25 кг.

Разработан аналогичный по конструкции смесителю СКР-1 смеситель кормов с электроприводом, в котором вал с лопастями вращается посредством клиноременной передачи от электродвигателя мощностью 1,1 кВт.

133. Мялка и смеситель кормов:

а — мялка: 1 — насадка с пазами; 2 — бункер; 3 — рукоятка; 4 — корпус транспортного канала;

б — смеситель корнов с ручным приводом; 1 — стопор бункера; 2 — рукоятка; 3 — шарнирная

опора; 4 — бункер; 5 — лопасти; 6 — ручка; 7 — крышка

Запарники-смесители типа ЗС выпускает в четырех исполнениях ПО «Уманьферммаш». Они предназначены для приготовления кормов свиньям в неспециализированных, подсобных и фермерских хозяйствах. Их нельзя рекомендовать к применению в приусадебных хозяйствах, так как эксплуатация таких запарников-смесителей в режиме запаривания кормов требует наличия острого пара. В фермерских хозяйствах для получения такого пара можно использовать малопроизводительные по пару котлы-парообразователи КВ-ЗООУ и КВ-ЗООЛ.

В запарниках-смесителях готовят кормовые смеси влажностью 60-80 % из концентрированных, сочных, зеленых кормов и пищевых отходов.

Марки запарников-смесителей ЗС-Ф-1-1 и ЗС-Ф-2-1 укомплектованы двумя скребковыми конвейерами ТС-Ф-40-4 (для загрузки кормов и выгрузки готовой кормовой массы). Если в кормокухне или кормоцехе хозяйства уже есть средства для загрузки и выгрузки кормов, то можно приобрести марки ЗС-Ф-1-2 и ЗС-Ф-2-2, которые отличаются от первых двух исполнений только отсутствием конвейеров ТС-Ф-40-4.

Запарник-смеситель ЗС-Ф-1-1 имеет прямоугольный корпус, внутри которого размещена камера запаривания и смешивания кормов с желобковым днищем 3 (рис. 134, а). Корм загружают через бункер 5 с помощью конвейера 8 марки ТС-Ф-40-4, готовая кормовая масса выгружается с помощью такого же конвейера 2. На торцевой стенке корпуса смонтированы шкаф управления 4, приводное устройство бперемеще-ние шиберных задвижек загрузочной и выгрузной горловин. Запарник-смеситель снабжен сигнализаторами уровня, патруоком для подачи жидких компонентов, парораспределительным коллектором с трехходовым краном для пара и воды, предохранительным устройством, через клапан которого автоматически сбрасывается пар при давлении более 0,07 МПа. Управление процессом запаривания и смешивания кормовых и жидких компонентов автоматическое, по заданной программе реле времени.

При работе запарника-смесителя в режиме запаривания в запарочную камеру заливают жидкие компоненты и включают мешалки, затем конвейером подают корма.

При работе в режиме смешивания после загрузки компонентов и перевода на автоматическое управление, реле времени включает и выключает мешалку запарника-смесителя на заданное время.

У запарника-смесителя ЗС-Ф-2-1, также в камере с желоб-ковым днищем 12 (рис. 134, б), вращается спиральная мешалка 13 от мотор-редуктора 1. В камере имеются загрузочная 5 и выгрузная 11 горловины с шиберными заслонками 6, которые приводятся в движение винтом 7 и приводом 8; над загрузочной горловиной установлен бункер 4.

В нижней части камеры закреплен паровой коллектор 14 с краном 10. Запарник-смеситель снабжен предохранительным устройством 3, патрубком 2 для заливки жидких компонентов, шкафом управления 9.

Полный цикл приготовления кормовых смесей состоит из загрузки запарочной камеры кормами, предварительно очищенными от посторонних предметов, и жидкими компонентами, запаривания их острым паром, загрузки сухих кормов и добавок, их смешивания, выгрузки готовой кормовой массы в раздатчик кормов или транспортные средства.

Управление запарником-смесителем автоматическое и ручное (с пульта управления).

Описанные запарники-смесители одинаковы по устройству,. технологическим режимам эксплуатации и конструкции, отличают их только технические характеристики. У ЗС-Ф-1-2 и ЗС-Ф-2-2 . соответственно вместимость запарочной камеры 1,5 и 2,5 мл, производительность в режиме запаривания 0,4 и 0,8 т/ч, в режиме смешивания 0,8 и 1,5 т/ч, установленная мощность 2,57 и 4,57 кВт, габаритные размеры 1000XMJ35X Х2000 мм и 2030X1265X2140 мм, масса 1000 и 1300 кг. У запарников-смесителей обеих марок расход пара на I т за-париваемого корма 200 кг, равномерность смешивания 90 %. Если в комплект запарника-смесителя входят конвейеры для загрузки и выгрузки корма, то к установленной мощности и массе раздатчика-смесителя прибавляется по 3 кВт установленной мощности и 600 кг массы, приходящиеся на два конвейера ТС-Ф-40-4.

В фермерских хозяйствах целесообразно использовать для получения острого пара котлы-парообразователи КВ-300У и КВ-300Л. Во-первых, они малопроизводительны, что соответствует рекомендациям по эксплуатации в фермерских хозяйствах запарников-смесителей и их потребности в паре, во-вторых, работают на доступном для фермерских хозяйств топливе (первый котел работает на печном бытовом и жидком топливе, второй — на печном бытовом топливе). У КВ-300У и КВ-300Л соответственно следующие технические характеристики: производительность 300 и 370 кг пара в час, давление пара 0,05 и 0,07 МПа, температура пара 120 и 125 °С, установленная мощность электродвигателей 7 и 2,6 кВт, масса 1630 и 1650 кг.

Оцените статью: Поделитесь с друзьями!dm-st.ru