- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

1.5.2. Устройство парового котла. Основные элементы парового котла

1.5.2. Устройство парового котла

Рассмотрим устройство парового котла с естественной циркуляцией (рис.22). Основными рабочими элементами парового котла являются поверхности нагрева, которые представляют собой металлические трубчатые поверхности, омываемые с одной стороны горячими дымовыми газами, а с другой стороны ― водой, пароводяной смесью, паром, воздухом.

Экономайзер (11, 12) ― это трубчатая поверхность нагрева, которая служит для подогрева горячими дымовыми газами питательной воды, подаваемой в котёл питательным насосом. Фактически экономайзер является теплообменным аппаратом.

Питательная вода по трубопроводу (13) подаётся из экономайзера в барабан котла (1), из которого котловая вода, перемешанная с питательной, направляется по опускным трубам (9) на питание испарительных поверхностей нагрева, которые называются топочными настенными экранами (7).

В экранных трубах происходит частичное испарение воды, а в барабане пароводяная смесь разделяется на воду и пар. Таким образом, в барабане имеется водяное (2) и паровое (3) пространства.

Рис.22 Схема устройства парового котла с естественной циркуляцией.

В экранных трубах происходит частичное испарение воды, а в барабане пароводяная смесь разделяется на воду и пар. Таким образом, в барабане имеется водяное (2) и паровое (3) пространства.

Условная поверхность, отделяющая паровое пространство от водяного, называется зеркалом испарения.

Уровень воды в барабане котла измеряется системой водоуказательных приборов, который поддерживается постоянным при данной нагрузке. Различают два крайних по высоте уровня воды в барабане: низший и высший. Низший уровень воды определяется опасением оставить опускные трубы и их экраны без воды, а высший уровень устанавливается так, чтобы влажность пара не превышала допустимых значений, то есть пар не содержал большого количества капель воды.

Объём воды между предельными уровнями называется запасом питания.

Вода в барабане, замыкая цикл, снова поступает в опускные трубы (9) и нижние коллекторы (10). В барабане пар является насыщенным. Насыщенный пар проходит внутрибарабанные сепарационные устройства, оставляя в барабане часть влаги с примесями, и направляется по паропроводу (14) на перегрев в пароперегреватель.

Барабан котла является самым сложным, металлоёмким и дорогим узлом. В барабане осуществляются сбор и раздача рабочей среды, обеспечение запаса воды в котле, разделение пароводяной смеси на воду и пар, а также поддержание концентрации примесей в котловой воде, а, следовательно, качество пара.

Испарительная поверхность парогенератора ― это трубчатая поверхность нагрева, в которой осуществляется испарение воды за счёт теплоты дымовых газов. Дымовые газы передают теплоту поверхностям нагрева за счёт лучеиспускания газов (в этом случае поверхности нагрева называются радиационными) и конвекцией, то есть непосредственного контакта с газами (в этом случае поверхности нагрева называются конвективными).

Все энергетические парогенераторы оборудуются экранами, то есть поверхностями нагрева, которые располагаются на стенах топочной камеры (4), конвективных газоходов (24). Топочные экраны ограждают стены парогенератора от воздействия высоких температур в топке.

Пароперегреватель ― это трубчатая поверхность нагрева, которая служит для подогрева пара выше температуры насыщения за счёт теплоты, переданной конвекцией или комбинированно: радиацией в топке и конвекцией в газоходах в зависимости от их места размещения в котле. Пар в перегревателе проходит последовательно потолочный перегреватель (29), ширмы (30), затем первый контур конвективного перегревателя (15) и второй контур конвективного перегревателя (17). Между ними расположен пароохладитель (16), впрыскивающий питательную воду для поддержания необходимой постоянной температуры перегрева пара. После пароохладителя перегретый пар поступает по паропроводам в турбину.

Ширмы представляют собой плоские трубчатые полурадиационные поверхности, а почему полурадиационные, так они же расположены в верхней части топки, где теплопередача идёт лучеиспусканием и одновременно конвекцией. А правая часть котла называется конвективной шахтой, где тепло передаётся только за счёт конвекции.

Конвекцией называется распространение теплоты в среде с неоднородным распределением температуры, осуществляемое макроскопическими элементами жидкости при её перемещении. Такое распространение теплоты может происходить только в жидкостях и газах, частицы которых легко перемещаются в пространстве. Распространение теплоты конвекцией всегда сопровождается теплопроводностью, то есть молекулярным переносом теплоты.

Теплообмен, обусловленный совместным действием конвективного и молекулярного переноса теплоты, называется конвективным теплообменом. Конвективный теплообмен между движущейся жидкостью и поверхностью её раздела с другой жидкостью называется теплоотдачей.

В данной схеме парогенератора имеется вторичный промежуточный перегрев пара, осуществляющийся во вторичном промежуточном пароперегревателе (31), который служит для повышения температуры пара, отработавшего в корпусе высокого давления турбины. Перед пароперегревателем установлен фестон (8), который является испарительной поверхностью, образованный из разрежённого в верхней части топки котла заднего экрана.

Фестон предназначен для организации свободного выхода из топки (4) топочных газов в поворотный горизонтальный газоход (23).

Топочная камера парогенератора предназначена для сжигания органического топлива, частичного охлаждения продуктов сгорания за счёт передачи теплоты топочным экранам и выделения из продуктов сгорания золы. Топочная камера (4) имеет на фронтовой стене ряд круглых пылеугольных горелок (5), к которым из системы пылеприготовления подведено топливо с первичным воздухом (6) и вторичным горячим воздухом (20).

Первичный и вторичный воздух нагреваются в воздухоподогревателе (18, 19), и по воздуховоду (21) часть воздуха , который называется первичным, направляется на сушку и транспорт пыли.

Дутьевой вентилятор (28) забирает тёплый воздух из-под крыши котельной (27) и подаёт его на подогрев в воздухоподогреватель.

В нижней части топки предусмотрена система твёрдого золошлакоудаления, которая состоит из холодной воронки (32), шлаковой шахты (25) и канала гидрозолошлакоудаления (26).

Дымовые газы после воздухоподогревателя направляются в золоуловитель, а от него к дымососу, затем через дымовую трубу выбрасываются в атмосферу при температуре уходящих газов 120÷1600С.

Данный парогенератор имеет со стороны дымовых газов систему под разрежением (или ещё её называют системой с уравновешенной тягой), которую создают совместным действием дымосос и дутьевой вентилятор. При этом дутьевой вентилятор (28) создаёт разрежение (0,001÷0,003 МПа) в воздушном подогревателе, в воздуховодах (20) и горелках (5).

Так как частички золы, содержащихся в уходящих газах обладают абразивным свойством, то дымосос из соображения уменьшения эрозии лопаток устанавливается после золоуловителей и создаёт разрежение, начиная с топки и кончая самим дымососом (до 0,004 МПа). Однако имеется и более простая система под наддувом 0,002÷0,006 МПа, создаваемый работой только дутьевой установки от всаса (27) и вплоть до дымовой трубы.

Дутьевой вентилятор, дымососов, питательный насос, устройства пылеприготовления, золоулавливания, шлакозолоудаления и золоочистки являются вспомогательным оборудованием, обеспечивающим работу парогенератора.

Котёл с внешней стороны имеет наружное ограждение, которое называется обмуровкой (22) и включает в себя обшивку из стального листа толщиной 3÷4 мм со стороны помещения котельной, вспомогательный каркас, огнеупорную обмуровку, тепловую изоляцию толщиной 50÷200 мм. Основное назначение обмуровки и обшивки заключается в уменьшении тепловых потерь в окружающую среду и обеспечения газовой плотности.

Каждый парогенератор снабжается гарнитурой и арматурой. К гарнитуре относятся все приспособления и устройства ― лючки, лазы, гляделки, шиберы, обдувочные устройства и т.д. К арматуре ― все приборы и устройства, связанные с измерением и регулированием воды и пара (манометры, термопары, водоуказатели, задвижки, вентили, предохранительные и обратные клапаны и т. д. Конструкция котла опирается на стальной несущий каркас, основными элементами которого являются стальные балки и колонны.

studfiles.net

Основные элементы паровых котлоагрегатов

Пароподогреватель предназначен для перегрева поступающего в него пара, до заданной температуры. В современных котлоагрегатах пароподогреватель является ответственным элементом, так как поверхность нагрева находится в тяжелых температурных условиях. Пароперегреватель представляет собой систему параллельно включенных змеевиков из стальных труб малого внутреннего диаметра d=20 – 40мм, омываемых с наружной стороны дымовыми газами в зависимости от определяющего способа передачи теплоты от газов к пароперегревателю они бывают радиационные полурадиационные и конвективные.

1. барабан 2. потолочный перегреватель

3. радиационный перегреватель

4. конвективный пароперегреватель

5. полурадиационный перегреватель

6. регуляторы перегрева

Радиационный пароперегреватель выполняется из труб диаметром d=27-54мм. При высоких параметрах пара их размещают в топочной камере и большую часть теплоты они получают от излучения факела. Конвективные пароперегреватели располагаются в горизонтальном газоходе или в начале конвективной шахты в виде плотных пакетов, образованных змеевиками с диаметром d=2,5-3мм. В зависимости от направления движения потоков пара и газов различают конвективные пароперегреватели, прямоточные, противоточные и смешанные, концы перегревателей привариваются к корректору.

При схеме с прямоточным направлением пара перегреватель работает в облегченном температурном режиме, но требуется наибольшая поверхность нагрева.

При противотоке возможно получение наибольшего температурного напора и наименьшую площадь поверхности нагрева, но эту схему можно применять при небольшом перегреве пара (375-4500С) и начальной температурой газа 800-9000С.

В случае высокого температурного перегрева пара применяют смешанную схему, которая отличается надежностью при хорошем теплообмене. Температура перегретого пара должна поддерживаться постоянной. Для этого используют регулирующие устройства называемые пароохладители. Наибольшее распространение получили пароохладители впрыскивающего типа, в которых регулирование производится путем впрыскивания обессоленной воды (конденсатор) в поток пара вода впрыскивается 2/3 ряд отверстий.

В котлах средней производительности применяют поверхностные пароохладители, которые размещают на входе пара в пароперегреватель, к коллектору пар подводится через змеевики, внутри коллектора течет вода, температура пара регулируется количеством воды.

Экономайзеры

Экономайзеры предназначены для подогрева питательной воды теплотой уходящих газов. Экономайзер позволяет экономить топливо до 5-12% от общего количества топлива. Экономайзеры, в зависимости от степени подогрева воды, делятся на:

1. кипящие

2. некипящие.

В некипящих температура воды на выходе поддерживается ниже температуры насыщения на 300С, а в кипящих – вода нагревается до температуры кипения и частично испаряется. По материалу, из которого сделаны экономайзеры, можно выделить чугунные литые, стальные змеевиковые. Используются чугунные экономайзеры при давлении 2,8 МПа. Достоинство чугунного экономайзера: небольшая стоимость, коррозийная устойчивость. Набираются они из чугунных горизонтальных трубок диаметром 60-75мм. Трубы собираются с помощью калачей и бывают некипящего типа.

Старинные змеевиковые экономайзеры устанавливают на котлах средних и высоких давлений. Выполняются они из труб диаметром 30-40мм. Коэффициент теплоотдачи у стальных экономайзеров, благодаря большой скорости прохождения дымных газов, в 3-4 раза выше, чем у чугунных.

1. Змеевик 2. Опорная стойка

1. Змеевик 2. Опорная стойка

При сжигании топлива с большим содержанием серы на поверхности труб экономайзера, когда температура стенки змеевика ниже температуры росы (т.е. температура конденсации водяных паров, содержащихся в дымных газах) происходит образование серной кислоты, вызывающую коррозию металла. Для предотвращения коррозии температура поверхности нагрева должна быть чуть выше точки росы на 10-120С. Поэтому питательную воду, имеющую температуру ниже точки росы предварительно нагревают, для этого используют отработанный пар. Верхние ряды экономайзера подвержены износу золой, для предотвращения этого на трубы крепят защитные накладки. Таким образом, теплота уходящих газов, передаваемой питательной воде в экономайзере в виде горячей воды по поступательному барабану котла, повышая КПД котла.

Похожие статьи:

poznayka.org

4. Котельные установки.

4.1. Паровой котел и его основные элементы

Развитие конструкций котлов. Исторически развитие паровых котлов шло в направлении повышения паропроизводительности, параметров производимого пара (давления и температуры), надежности и безопасности в эксплуатации, увеличения экономичности (КПД) и снижения массы металлоконструкций, приходящейся на 1 т вырабатываемого пара.

Исходным типом современных котлов был простой цилиндрический котел (рис. 18.1, а), выполненный в виде горизонтального барабана с топкой под ним. Стенки барабана были одновременно и поверхностью нагрева. В дальнейшем увеличение поверхности нагрева шло по двум направлениям. В одном случае непосредственно в водяном пространстве барабана размещались большие и малые трубы; при этом большие одновременно являлись топкой (котлы с жаровыми трубами), а по малым пропускались продукты сгорания (котлы с дымогарными трубами). В другом случае к барабану присоединялись дополнительные наружные трубные поверхности нагрева — кипятильные пучки, заполненные водой и обогреваемые топочными газами (водотрубные котлы).

Уменьшение диаметра труб этих поверхностей и увеличение их количества вели к росту удельной поверхности нагрева (м2/м3 объема газохода). В котлах этого типа движение среды через кипятильный пучок труб обеспечивалось за счет естественной циркуляции: пароводяная смесь в трубах кипятильного (испарительного) пучка, которая, естественно, легче воды, поднималась вверх, вытесняемая водой, поступающей из барабана по опускным трубам. Чтобы предотвратить образование пароводяной смеси в опускных трубах и уменьшить их сопротивление, увеличивали их диаметр по сравнению с подъемными — кипятильными (рис. 18.1,6) и уменьшали обогрев, располагая их в зоне более низких температур продуктов сгорания (рис. 18.1, в). В дальнейшем опускные трубы вынесли за изоляционную стенку (обмуровку) котла (рис. 18.2). Использование вертикальных трубок в качестве кипятильного пучка (см. рис. 18.1, в) повысило надежность циркуляции пароводяной смеси в них. Котлы этого типа получили название вертикально-водотрубных. Впоследствии вертикальные (подъемные) трубы испарительной поверхности нагрева стали располагать и на стенах топки. Так появились экранные поверхности нагрева. (Название связано с тем, что они, выполняя свою основную функцию в качестве испарительной поверхности, еще и экранируют стены топки от излучения топочного объема, препятствуя налипанию на них размягченного шлака и золы.) Вместо нижних барабанов в качестве коллекторов (рис. 18.2, 18.1,6), объединяющих трубы поверхностей нагрева и являющихся переходными элементами между ними и опускными трубами, в котлах высокого давления используются цилиндрические камеры (трубы) относительно небольшого диаметра. Барабан постепенно перестал играть роль поверхности нагрева. Более того, стремление повысить надежность работы котла явилось причиной выноса барабана из зоны обогрева.

Целесообразность перегрева пара для энергетических установок (см. § 6.4) потребовала размещения специальных поверхностей нагрева — пароперегревателей. Так, к середине XX века оформилась принципиальная схема конструкции барабанного вертикально-водотрубного котла с многократной естественной циркуляцией, имеющего экранированную топку (рис. 18.2).

Устройство современного парового котла. Одна из схем котла с естественной циркуляцией приведена на рис. 18.2. Барабанный паровой котел состоит из топочной камеры и газоходов, барабана, поверхностей нагрева, находящихся под давлением рабочей среды (воды, пароводяной смеси, пара), воздухоподогревателя, соединительных трубопроводов и воздуховодов.

Топливо подается к горелкам 7 (рис. 18.2). К горелкам подводится также воздух, предварительно нагретый уходящими из котла газами в воздухоподогревателе 5. Топливовоздушная смесь, подаваемая горелками в топочную камеру (топку) 8 парового котла, сгорает, образуя высокотемпературный (примерно 1500 °С) факел, излучающий теплоту на трубы 1, расположенные на внутренней поверхности стен топки. Это испарительные поверхности нагрева — экраны. Отдав часть теплоты экранам, топочные газы с температурой около 1000 °С проходят через верхнюю часть заднего экрана, трубы которого здесь разведены в два-три ряда, и омывают пароперегреватель 3. Затем продукты сгорания движутся через водяной экономайзер, воздухоподогреватель и покидают котел с температурой около 110—150°С.

Вода, поступающая в паровой котел, называется питательной. Она подогревается в водяном экономайзере 4, забирая теплоту от продуктов сгорания (уходящих газов), экономя тем самым теплоту сожженого топлива. Испарение воды происходит в экранных трубах 1. Испарительные поверхности подключены к барабану 2 и вместе с опускными трубами 10, соединяющими барабан с нижними коллекторами экранов, образуют циркуляционный контур. В барабане происходит разделение пара и воды, кроме того, большой запас воды в нем повышает надежность работы котла. Сухой насыщенный пар из барабана поступает в пароперегреватель 3, перегретый пар направляется к потребителю.

Все поверхности нагрева котла, в том числе и воздухоподогреватель, как правило, трубчатые. Лишь некоторые мощные паровые котлы имеют воздухоподогреватели иной конструкции.

Нижнюю трапециевидную часть топки котельного агрегата называют холодной воронкой — в ней охлаждается выпадающий из факела частично спекшийся зольный остаток, который в виде шлака проваливается в специальное приемное устройство. Газомазутные котлы не имеют холодной воронки.

Газоход, в котором расположены водяной экономайзер и воздухоподогреватель, называют конвективным (конвективная шахта), в нем теплота передается воде и воздуху в основном конвекцией. Поверхности нагрева, встроенные в этот газоход и называемые также хвостовыми, позволяют снизить температуру продуктов сгорания от 500—700 °С после пароперегревателя почти до 100 ° С, т. е. полнее использовать теплоту сжигаемого топлива.

Вся трубная система и барабан котла поддерживаются каркасом, состоящим из колонн и поперечных балок. Топка и газоходы защищены от наружных теплопотерь обмуровкой — слоем огнеупорных и изоляционных материалов. С наружной стороны обмуровки стенки котла имеют газоплотную обшивку стальным листом с целью предотвращения присосов в топку избыточного воздуха и выбивания наружу запыленных горячих продуктов сгорания, содержащих токсичные компоненты. Для повышения надежности работы котла в ряде случаев движение воды и пароводяной смеси в циркуляционном контуре (барабан — опускные трубы — нижний коллектор — подъемные трубы — барабан) осуществляется принудительно (насосом). Это — котлы с многократной принудительной циркуляцией.

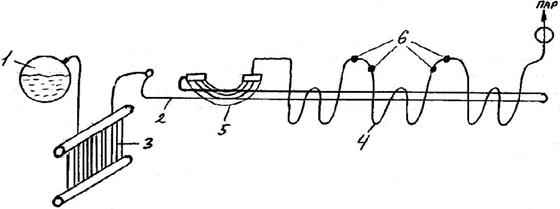

Одними из последних являются конструкции прямоточных котлов с принудительным — при помощи питательного насоса — движением воды, пароводяной смеси и перегретого пара. Для этих агрегатов необходимость в барабане отпадает, и он не устанавливается. По прямоточной схеме работают также практически все водогрейные котлы, не имеющие ни испарительных, ни перегревающих поверхностей. Основные схемы движения потока вода — пароводяная смесь — пар в современных котельных агрегатах показаны на рис. 18.3.

В газоходах и топке котла за счет тяги специально устанавливаемого дымососа поддерживается разрежение. Оно не позволяет продуктам сгорания выбиваться в атмосферу котельного цеха через возможные неплотности обмуровки, через лючки и лазы.

Паровые котлы оснащаются системами дистанционного управления и автоматизации, обеспечивающими надежную, безопасную и экономичную их работу.

На предприятиях страны установлены изготовленные отечественными заводами паровые котлы различных конструкций. Размеры паровых котлов также различны. Некоторые в собранном виде можно перевозить автомобильным транспортом; в то же время крупнейшие котлы тепловых электрических станций имеют высоту до 100 м.

Наиболее крупными из выпускаемых в настоящее время котлов являются энергетические. Их паропроизводительность достигает 4000 т/ч, а мощность питающейся от них турбины может доходить до 1200 МВт, давление пара — до 25 МПа, температура перегретого пара — до 560 °С.

studfiles.net

ПАРОВОЙ КОТЕЛ И ЕГО ОСНОВНЫЕ ЭЛЕМЕНТЫ

Количество просмотров публикации ПАРОВОЙ КОТЕЛ И ЕГО ОСНОВНЫЕ ЭЛЕМЕНТЫ - 35

Развитие конструкций котлов. Исторически развитие паровых котлов шло в направлении повышения паропроизводительности, параметров производимого пара (давления и температуры), надежности и безопасности в эксплуатации, увеличения экономичности (КПД) и снижения массы металлоконструкций, приходящейся на 1 т вырабатываемого пара.

Исходным типом современных котлов был простой цилиндрический котел (рис. 18.1, а), выполненный в виде горизонтального барабана с топкой под ним. Стенки барабана были одновременно и поверхностью нагрева. В дальнейшем увеличение поверхности нагрева шло по двум направлениям. В одном случае непосредственно в водяном пространстве барабана размещались большие и малые трубы; при этом большие одновременно являлись топкой (котлы с жаровыми трубами), а по малым пропускались продукты сгорания (котлы с дымогарными трубами). В другом случае к барабану присоединялись дополнительные наружные трубные поверхности нагрева — кипятильные пучки, заполненные водой и обогреваемые топочными газами (водотрубные котлы).

Уменьшение диаметра труб этих поверхностей и увеличение их количества вели к росту удельной поверхности нагрева (м2/м3 объёма газохода). В котлах этого типа движение среды через кипятильный пучок труб обеспечивалось за счёт естественной циркуляции: пароводяная смесь в трубах кипятильного (испарительного) пучка, которая, естественно, легче воды, поднималась вверх, вытесняемая водой, поступающей из барабана по опускным трубам. Чтобы предотвратить образование пароводяной смеси в опускных трубах и уменьшить их сопротивление, увеличивали их диаметр по сравнению с подъемными — кипятильными (рис. 18.1,6) и уменьшали обогрев, располагая их в зоне более низких температур продуктов сгорания (рис. 18.1, в). В дальнейшем опускные трубы вынесли за изоляционную стенку (обмуровку) котла (рис. 18.2). Использование вертикальных трубок в качестве кипятильного пучка (см. рис. 18.1, в) повысило надежность циркуляции пароводяной смеси в них. Котлы этого типа получили название вертикально-водотрубных. Впоследствии вертикальные (подъемные) трубы испарительной поверхности нагрева стали располагать и на стенах топки. Так появились экранные поверхности нагрева. (Название связано с тем, что они, выполняя свою основную функцию в качестве испарительной поверхности, еще и экранируют стены топки от излучения топочного объёма, препятствуя налипанию на них размягченного шлака и золы.) Вместо нижних барабанов в качестве коллекторов (рис. 18.2, 18.1,6), объединяющих трубы поверхностей нагрева и являющихся переходными элементами между ними и опускными трубами, в котлах высокого давления используются цилиндрические камеры (трубы) относительно небольшого диаметра. Барабан постепенно перестал играть роль поверхности нагрева. Более того, стремление повысить надежность работы котла явилось причиной выноса барабана из зоны обогрева.

Целесообразность перегрева пара для энергетических установок (см. § 6.4) потребовала размещения специальных поверхностей нагрева — пароперегревателей. Так, к середине XX века оформилась принципиальная схема конструкции барабанного вертикально-водотрубного котла с многократной естественной циркуляцией, имеющего экранированную топку (рис. 18.2).

Устройство современного парового котла. Одна из схем котла с естественной циркуляцией приведена на рис. 18.2. Барабанный паровой котел состоит из топочной камеры и газоходов, барабана, поверхностей нагрева, находящихся под давлением рабочей среды (воды, пароводяной смеси, пара), воздухоподогревателя, соединительных трубопроводов и воздуховодов.

Топливо подается к горелкам 7 (рис. 18.2). К горелкам подводится также воздух, предварительно нагретый уходящими из котла газами в воздухоподогревателе 5. Топливовоздушная смесь, подаваемая горелками в топочную камеру (топку) 8 парового котла, сгорает, образуя высокотемпературный (примерно 1500 °С) факел, излучающий теплоту на трубы 1, расположенные на внутренней поверхности стен топки. Это испарительные поверхности нагрева — экраны. Отдав часть теплоты экранам, топочные газы с температурой около 1000 °С проходят через верхнюю часть заднего экрана, трубы которого здесь разведены в два-три ряда, и омывают пароперегреватель 3. Далее продукты сгорания движутся через водяной экономайзер, воздухоподогреватель и покидают котел с температурой около 110—150°С.

Вода, поступающая в паровой котел, принято называть питательной. Она подогревается в водяном экономайзере 4, забирая теплоту от продуктов сгорания (уходящих газов), экономя тем самым теплоту сожженого топлива. Испарение воды происходит в экранных трубах 1. Испарительные поверхности подключены к барабану 2 и вместе с опускными трубами 10, соединяющими барабан с нижними коллекторами экранов, образуют циркуляционный контур. Размещено на реф.рфВ барабане происходит разделение пара и воды, кроме того, большой запас воды в нем повышает надежность работы котла. Сухой насыщенный пар из барабана поступает в пароперегреватель 3, перегретый пар направляется к потребителю.

Все поверхности нагрева котла, в т.ч. и воздухоподогреватель, как правило, трубчатые. Лишь некоторые мощные паровые котлы имеют воздухоподогреватели иной конструкции.

Нижнюю трапециевидную часть топки котельного агрегата называют холодной воронкой — в ней охлаждается выпадающий из факела частично спекшийся зольный остаток, который в виде шлака проваливается в специальное приемное устройство. Газомазутные котлы не имеют холодной воронки.

Газоход, в котором расположены водяной экономайзер и воздухоподогреватель, называют конвективным (конвективная шахта), в нем теплота передается воде и воздуху в основном конвекцией. Поверхности нагрева, встроенные в данный газоход и называемые также хвостовыми, позволяют снизить температуру продуктов сгорания от 500—700 °С после пароперегревателя почти до 100 ° С, т. е. полнее использовать теплоту сжигаемого топлива.

Вся трубная система и барабан котла поддерживаются каркасом, состоящим из колонн и поперечных балок. Топка и газоходы защищены от наружных теплопотерь обмуровкой — слоем огнеупорных и изоляционных материалов. С наружной стороны обмуровки стенки котла имеют газоплотную обшивку стальным листом с целью предотвращения присосов в топку избыточного воздуха и выбивания наружу запыленных горячих продуктов сгорания, содержащих токсичные компоненты. Для повышения надежности работы котла в ряде случаев движение воды и пароводяной смеси в циркуляционном контуре (барабан — опускные трубы — нижний коллектор — подъемные трубы — барабан) осуществляется принудительно (насосом). Это — котлы с многократной принудительной циркуляцией.

Одними из последних являются конструкции прямоточных котлов с принудительным — при помощи питательного насоса — движением воды, пароводяной смеси и перегретого пара. Для этих агрегатов крайне важно сть в барабане отпадает, и он не устанавливается. По прямоточной схеме работают также практически все водогрейные котлы, не имеющие ни испарительных, ни перегревающих поверхностей. Основные схемы движения потока вода — пароводяная смесь — пар в современных котельных агрегатах показаны на рис. 18.3.

В газоходах и топке котла за счёт тяги специально устанавливаемого дымососа поддерживается разрежение. Оно не позволяет продуктам сгорания выбиваться в атмосферу котельного цеха через возможные неплотности обмуровки, через лючки и лазы.

Паровые котлы оснащаются системами дистанционного управления и автоматизации, обеспечивающими надежную, безопасную и экономичную их работу.

На предприятиях страны установлены изготовленные отечественными заводами паровые котлы различных конструкций. Размеры паровых котлов также различны. Некоторые в собранном виде можно перевозить автомобильным транспортом; в то же время крупнейшие котлы тепловых электрических станций имеют высоту до 100 м.

Наиболее крупными из выпускаемых в настоящее время котлов являются энергетические. Их паропроизводительность достигает 4000 т/ч, а мощность питающейся от них турбины может доходить до 1200 МВт, давление пара — до 25 МПа, температура перегретого пара — до 560 °С.

referatwork.ru